I. Conhecimentos básicos do processo de perfuração

1. Princípios e aplicações de perfuração

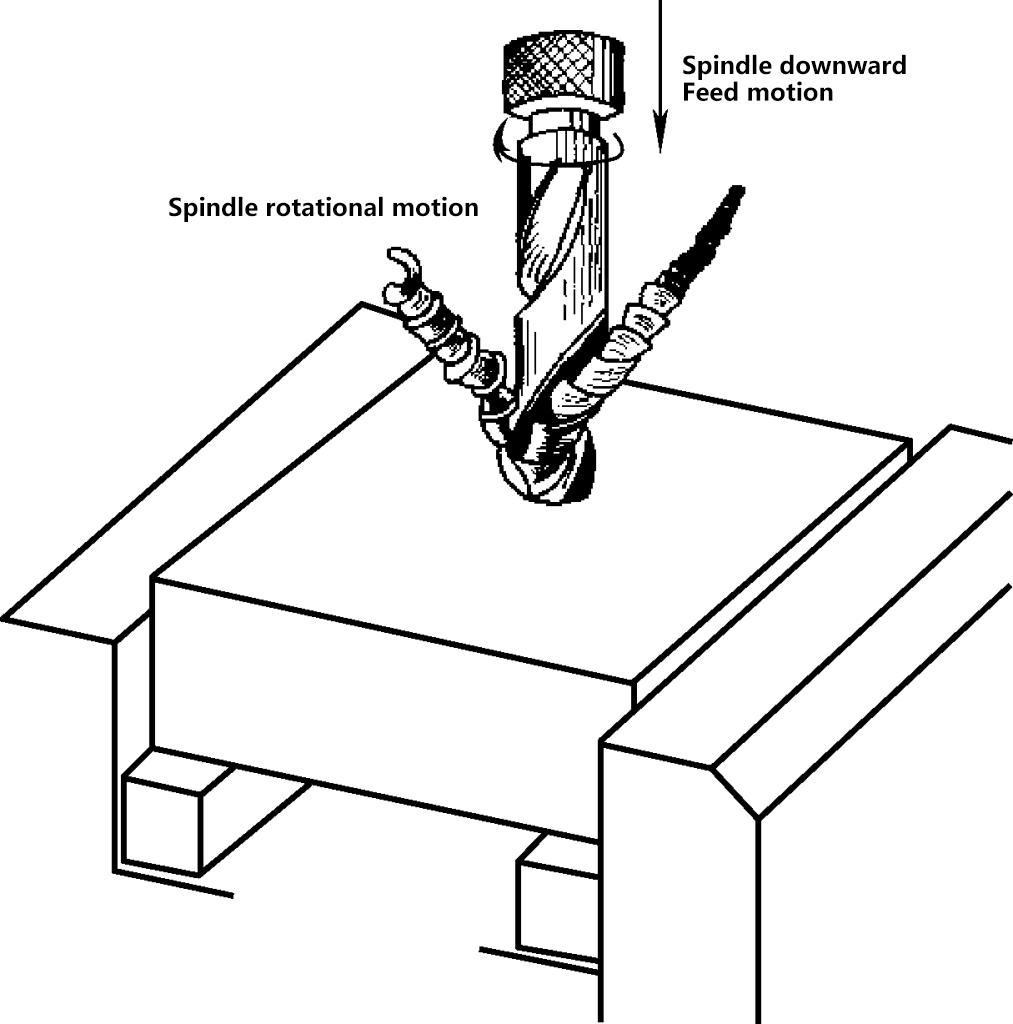

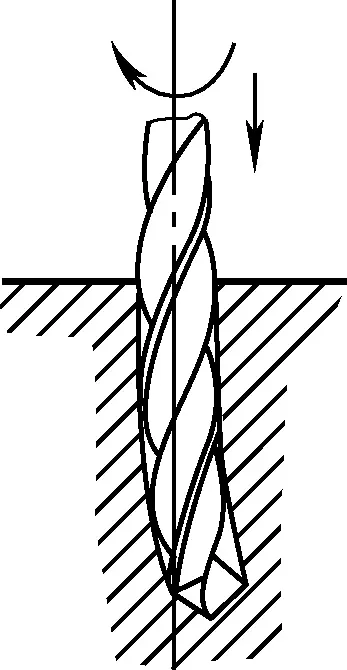

A operação de utilização de uma broca para criar um furo na parte sólida de uma peça de trabalho é designada por perfuração, como se mostra na Figura 1. Durante a perfuração, a peça de trabalho está fixa e o fuso da broca acciona a ferramenta para rodar (movimento principal) enquanto a desloca axialmente para baixo (movimento de avanço). Por conseguinte, o movimento de perfuração é uma combinação do movimento principal e do movimento de avanço.

Ao perfurar com uma broca, devido à influência da estrutura da broca e das condições de perfuração, a precisão do processamento não é elevada, pelo que a perfuração é apenas um método de maquinagem grosseira para furos. A maquinação fina de furos é normalmente completada por fresagem.

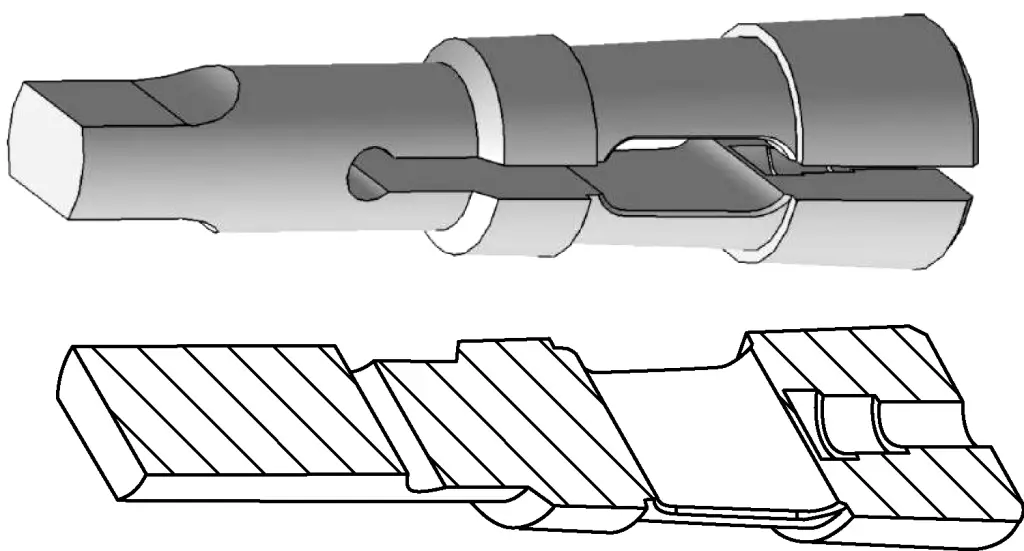

2. Estrutura das brocas helicoidais standard

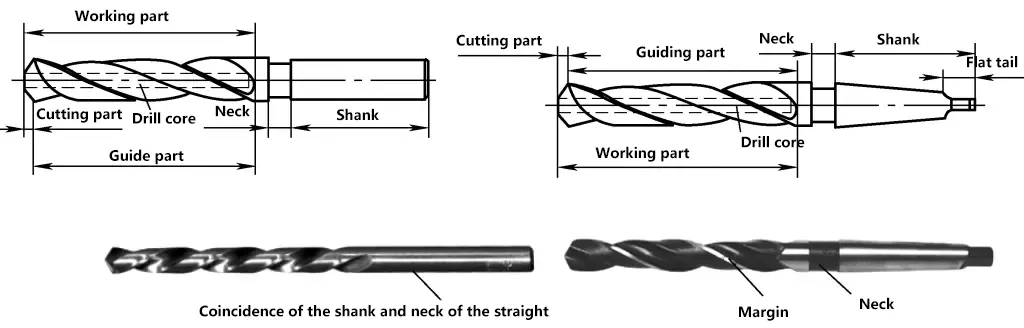

Ao efetuar furos em componentes metálicos, as brocas helicoidais são uma das principais ferramentas de corte. A sua estrutura e os nomes de cada peça são apresentados nas Figuras 2 e 3. As funções de cada componente da broca são apresentadas na Tabela 1.

Quadro 1 Funções dos componentes da broca

| Nomes de peças de brocas | Função | Descrição | |||

| Haste | Haste reta (haste cilíndrica) | Utilizado para segurar a broca, facilitando a fixação, a centragem e a transmissão da potência de binário | As brocas com diâmetro D≤13mm utilizam hastes rectas | ||

| Haste cónica Morse | As brocas com diâmetro D>13mm utilizam hastes cónicas Morse | ||||

| Pescoço | Utilizado para a retração do rebolo durante a retificação da broca e para gravar marcas registadas e números de especificações | A parte de ligação entre a parte de trabalho e a haste, normalmente o pescoço e a haste das brocas de haste reta, sobrepõem-se | |||

| Peça de trabalho | Peça de guia (peça de retificação de reserva da peça de corte) | Núcleo de perfuração | Assegura uma resistência e rigidez suficientes da broca | Quanto mais pequeno for o diâmetro da broca, maior será o diâmetro do núcleo | |

| Flauta | Forma a vanguarda | ||||

| Ranhura em espiral | Formar as arestas de corte, remover as aparas de perfuração e fornecer o corte fluido | ||||

| Margem | Manter a retidão da direção de perfuração, reduzir a fricção e polir a parede do furo | O diâmetro diminui gradualmente da parte cortante para o gargalo, geralmente esta quantidade de conicidade é (0,05 0,1mm)/100mm | |||

| Peça de corte (seis faces e cinco arestas) | Face do ancinho | As aparas fluem ao longo desta superfície | A superfície interna do canal da broca helicoidal é chamada de face de inclinação | ||

| Face do flanco | Afecta a resistência da peça de corte e o atrito entre esta e a superfície de corte | As duas superfícies curvas na parte superior da peça de corte são designadas por faces de flanco primárias | |||

| Aresta de corte primária | Executa a ação principal de corte | A linha de intersecção da face de ataque com a face de flanco | |||

| Borda de cinzel | Centra inicialmente a broca durante a perfuração, aumentando significativamente a força axial e consumindo energia | A linha de intersecção das duas faces primárias do flanco é designada por aresta do cinzel | |||

| Face secundária do flanco | A superfície anexa da margem | As duas superfícies exteriores em espiral na peça guia que estão viradas para a superfície maquinada (parede do furo) são as faces de flanco secundárias | |||

| Aresta de corte secundária | Serve para polir a parede do furo | A linha de intersecção (linha espiral) entre a margem e a face de saída é a aresta de corte secundária, também conhecida como aresta de margem | |||

3. Ângulos de corte das brocas helicoidais standard e o seu impacto no desempenho de corte

(1) Ângulos de corte das brocas helicoidais standard

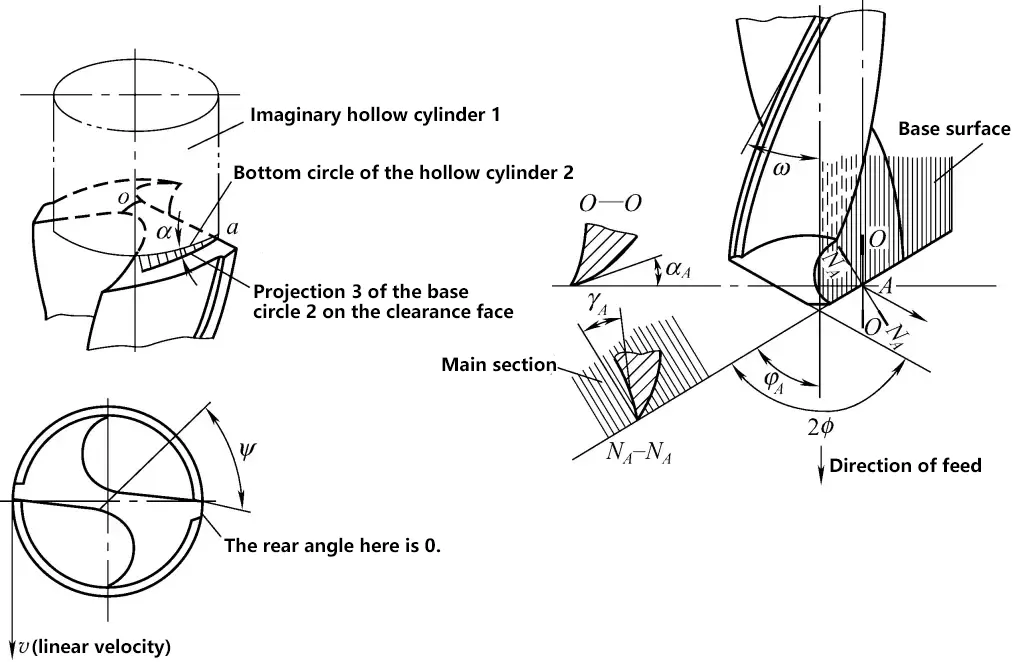

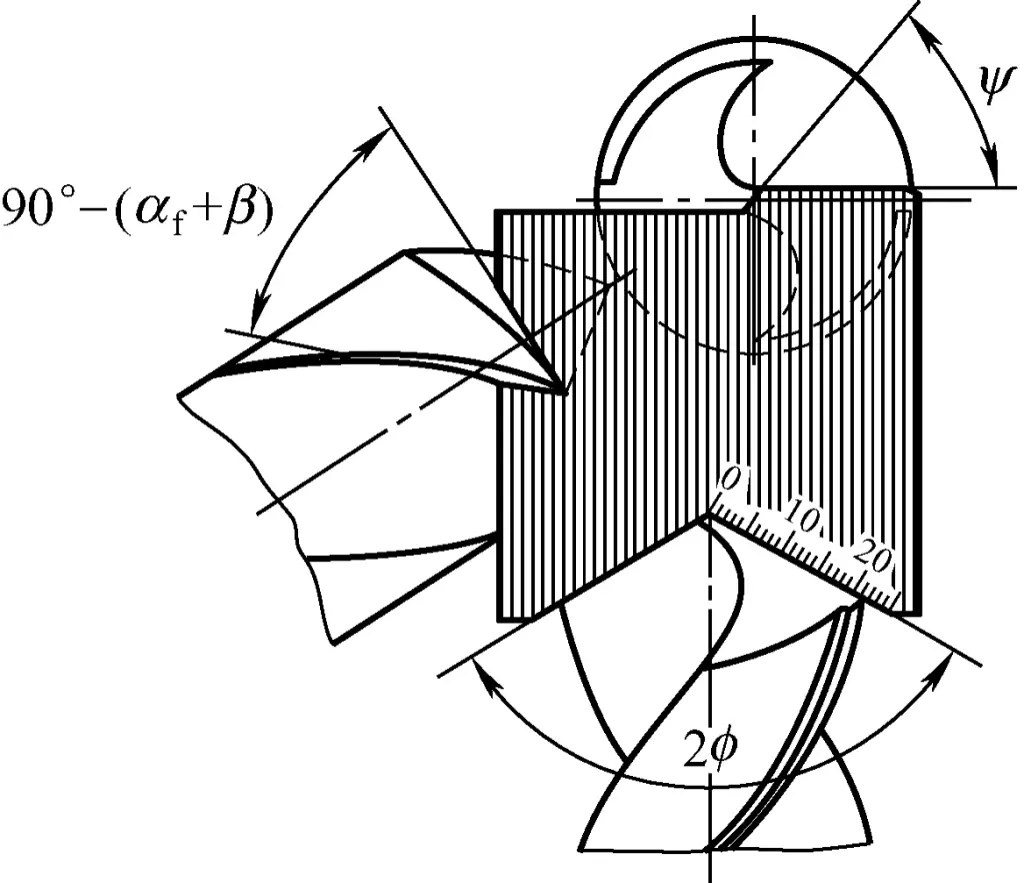

Como mostra a Figura 4, os ângulos de corte das brocas helicoidais padrão incluem principalmente o ângulo de ponta, o ângulo de inclinação, o ângulo de alívio e o ângulo do cinzel.

1) Ângulo do ponto 2ϕ

O ângulo de ponta da broca é o ângulo entre as projecções das duas arestas de corte primárias num plano paralelo a elas. A broca helicoidal padrão tem um ângulo de ponta de 2ϕ = 118° ± 2°. Quando o ângulo de ponta 2ϕ ≤ 118°, as duas arestas de corte formam uma forma de linha convexa; quando 2ϕ > 118°, as duas arestas de corte primárias formam uma forma de linha côncava.

Quanto menor for o ângulo de ponta, menor será a força axial de perfuração, o que é benéfico para a dissipação de calor e pode melhorar a durabilidade da broca; no entanto, o binário de corte torna-se maior, a ondulação das aparas torna-se mais grave, o que não é propício à remoção de aparas e à adição de fluido de corte.

2) Ângulo de inclinação (γ)

O ângulo de ataque em qualquer ponto da aresta principal de corte é o ângulo entre a tangente da face frontal nesse ponto e a projeção do plano de base (perpendicular à direção da velocidade da linha de corte nesse ponto) na secção principal N-N. O ângulo de inclinação varia em diferentes pontos ao longo da aresta principal de corte, com ângulos maiores em direção ao diâmetro exterior (cerca de 25° a 30°) e valores negativos no intervalo D/3 (em que D é o diâmetro da broca) perto do centro da broca. Por exemplo, o ângulo de inclinação γ perto da aresta do cinzel é de -30° e, na própria aresta do cinzel, é de -54° a -60°.

3) Ângulo posterior α

O ângulo de fundo refere-se ao ângulo entre a face posterior e o plano de corte. Como mostra a figura 4, o conceito de ângulo de fundo da broca pode ser descrito visualmente através do seguinte método. Primeiro, faz-se um cilindro oco 1 e coloca-se o círculo inferior 2 na face posterior da broca. Através da observação, é evidente que o círculo inferior 2 não coincide com a face posterior, surgindo um espaço aproximadamente triangular. O ponto a é o vértice desta fenda triangular. Assim, o ângulo α entre o círculo oco inferior 2 e a sua projeção 3 na face posterior é aproximadamente o valor do ângulo posterior no ponto a da aresta principal de corte.

Do mesmo modo, o ângulo de inclinação do dorso em qualquer ponto da aresta principal de corte pode ser descrito visualmente, o que leva à seguinte conclusão: Os ângulos de retorno em vários pontos da aresta principal de corte não são os mesmos. Quanto mais próximo do centro da broca, maior é o ângulo posterior (o ângulo posterior α no centro da broca é de 20° a 26°), e é mais pequeno na aresta exterior (αo=8° a 14°). O ângulo de fundo refere-se normalmente ao ângulo de fundo no bordo exterior da broca.

Quanto menor for o ângulo de inclinação, maior será o atrito entre a face posterior da broca e a superfície de corte da peça de trabalho durante a perfuração, mas maior será a resistência da aresta de corte.

4) Ângulo secundário do dorso

O ângulo de retorno secundário é o ângulo entre a face de retorno secundária na aresta de corte secundária e a linha tangente da parede do furo. O ângulo de retorno secundário de uma broca helicoidal standard é 0.

5) Ângulo do gume do cinzel ψ

O ângulo da aresta do cinzel é o ângulo entre a aresta do cinzel e a aresta de corte principal na projeção da face da extremidade da broca. Se o ângulo do cinzel for pequeno, o cinzel é comprido, dificultando a centragem durante a perfuração, aumentando a resistência e a força axial, e a broca parte-se facilmente. Pelo contrário, se o ângulo do cinzel for grande, o cinzel é curto, o que resulta numa menor resistência durante a perfuração, mas a força da broca é menor. O ângulo do cinzel ψ de uma broca helicoidal padrão é de 50° a 55°.

(2) Análise do desempenho de corte de brocas de torção padrão

- A extremidade do cinzel da broca é relativamente longa, resultando num efeito de centragem fraco. É fácil desviar-se quando se começa a perfurar no centro, e a broca também é propensa a vibrações durante o processo de perfuração.

- O ângulo de ataque no gume do cinzel é negativo, resultando num estado de compressão e raspagem durante o corte, com uma grande resistência axial, o que agrava o desgaste da broca.

- A aresta de corte principal é relativamente longa, com aparas largas e muito enroladas, o que facilita o entupimento e dificulta a evacuação das aparas, e o fluido de corte não é fácil de entrar.

- Os valores do ângulo de ataque em vários pontos da aresta principal de corte são diferentes, resultando num suporte de carga desigual e num desempenho de corte diferente em cada ponto, o que intensifica o desgaste na face de ataque.

- A aresta exterior da aresta de corte principal é o maior diâmetro da broca, com a maior velocidade da linha de corte, estando assim numa zona de alta temperatura. O ângulo de ataque aqui é maior, a aresta de corte é mais fina e o ângulo de ponta é menor, dificultando a dissipação de calor e queimando facilmente a aresta de corte.

- A margem é larga e o ângulo secundário posterior é 0, o que resulta num desgaste acentuado da margem.

II. Competências operacionais básicas para a perfuração

1. Retificação de brocas helicoidais standard

(1) Requisitos de retificação para brocas de torção standard

1) Ângulos de retificação corretos.

Como mencionado anteriormente, o ângulo teórico do ponto é de 118°, mas pode ser ajustado adequadamente com base nas seguintes situações específicas.

① Relativamente à retificação do ângulo da ponta. Um ângulo de ponta maior resulta em maior resistência da broca e melhor evacuação de cavacos, mas menor eficiência de corte, adequada para fazer furos em peças com maior resistência e dureza. Se o ângulo da ponta for mais pequeno, a broca é mais afiada e mais fácil de centrar, mas a resistência da aresta de corte é menor, adequada para perfurar materiais macios.

Com base na experiência, o ângulo de ponta adequado para perfurar aço estrutural não endurecido é de 116° a 118°; para aço endurecido, 118° a 125°; para aço de liga (aço com elevado teor de manganês, aço cromo-níquel, etc.), 135° a 150°; para ferro fundido duro, 118° a 135°. Podem ser encontrados pormenores específicos nos manuais de processamento mecânico relevantes.

② Relativamente à retificação do ângulo traseiro. Para aumentar a resistência da aresta de corte da broca, o ângulo traseiro pode ser retificado menor. No entanto, para materiais com menor resistência, como alumínio e ferro fundido, para reduzir o desgaste na face traseira principal da broca e aumentar o espaço para cavacos, o ângulo traseiro deve ser adequadamente aumentado e, às vezes, um ângulo traseiro duplo pode ser retificado. Os pormenores específicos podem ser encontrados nos manuais de processamento mecânico relevantes.

2) As duas arestas de corte principais devem ter o mesmo comprimento e ser simétricas.

3) A face posterior deve ser lisa.

(2) Métodos de retificação e inspeção de brocas helicoidais normais

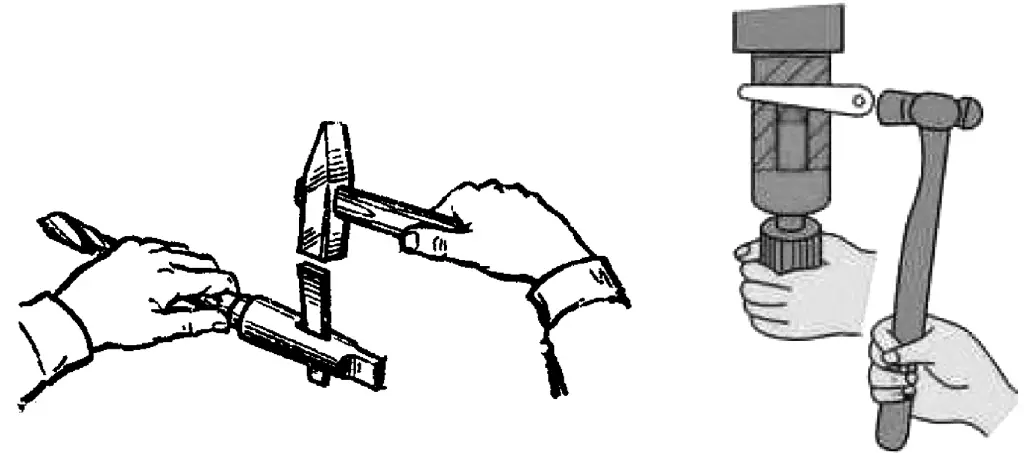

1) Método de preensão com duas mãos.

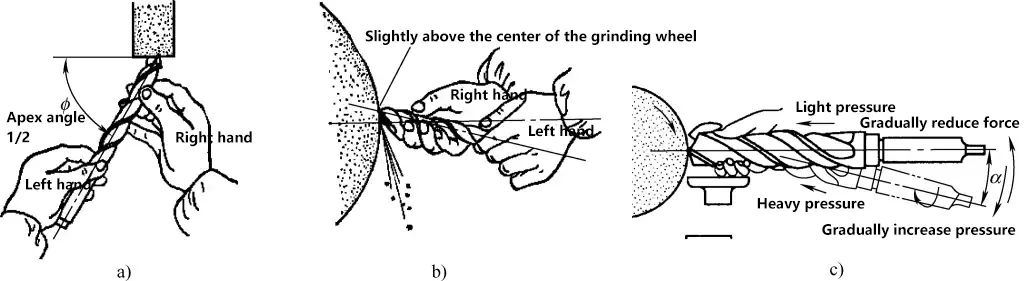

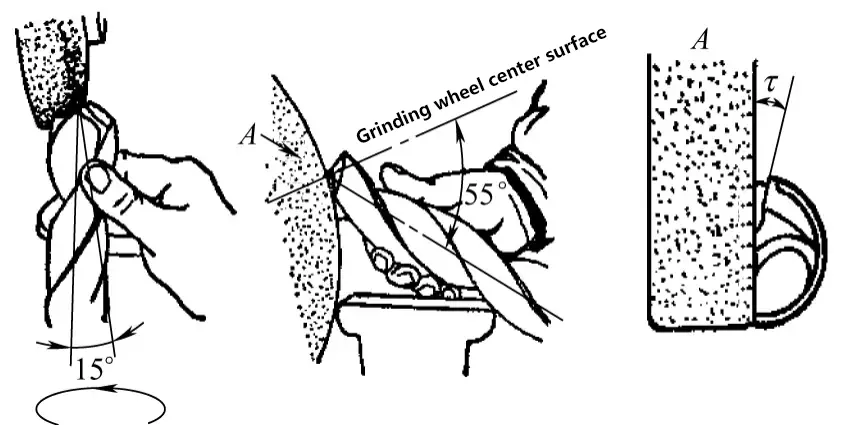

Como mostra a Figura 5a, segure a cabeça da broca com a mão direita e o punho com a mão esquerda.

a) Posição de retenção da broca

b) Movimento de afiar a broca

c) Controlo da pressão ao afiar a broca

2) Posição relativa da broca e da mó.

Como mostra a Figura 5a, o ângulo entre o eixo da broca e a geratriz do cilindro da mó no plano horizontal é igual a metade do ângulo da ponta da broca 2ϕ, com a aresta principal de corte a ser afiada numa posição horizontal.

3) Ação de afiar.

Como se mostra nas Figuras 5b e c, comece por fazer contacto com a mó ligeiramente acima do seu plano central horizontal com a aresta de corte principal. Rode lentamente a broca em torno do seu eixo, de baixo para cima, com a mão direita, enquanto aplica a pressão de afiação adequada, de modo a que toda a face livre seja rectificada. A mão esquerda coopera com a mão direita para efetuar um movimento lento e sincronizado para baixo, aumentando gradualmente a pressão de afiação, criando assim o ângulo de folga. A velocidade e a amplitude do movimento descendente variam de acordo com o ângulo de folga pretendido.

Para assegurar um ângulo de folga maior perto do centro da broca, deve também ser efectuado um movimento adequado para a direita. A coordenação de ambas as mãos durante a afiação deve ser suave e natural. Repita esta ação continuamente, alternando entre as duas faces de folga, até que os requisitos de afiação sejam cumpridos.

4) Arrefecimento da broca.

A pressão de afiação da broca não deve ser demasiado elevada e deve ser frequentemente mergulhada em água para arrefecimento, a fim de evitar a perda de dureza devido ao sobreaquecimento e ao recozimento.

5) Seleção da mó.

Geralmente, é adequada uma mó de óxido de alumínio com um tamanho de grão de F46 a F80 e dureza média-suave (K, L). A rotação da mó deve ser estável e as mós com grande excentricidade devem ser preparadas.

6) Retificar o gume do cinzel para melhorar a sua centragem e o seu desempenho de corte.

Para materiais com estrutura solta, baixa resistência ao corte e baixa resistência e dureza, como latão, bronze e ligas de alumínio, se uma broca padrão for usada para perfurar, o grande ângulo de inclinação na borda externa da broca pode facilmente causar o mergulho. Por conseguinte, é necessário modificar o ângulo de inclinação no bordo exterior.

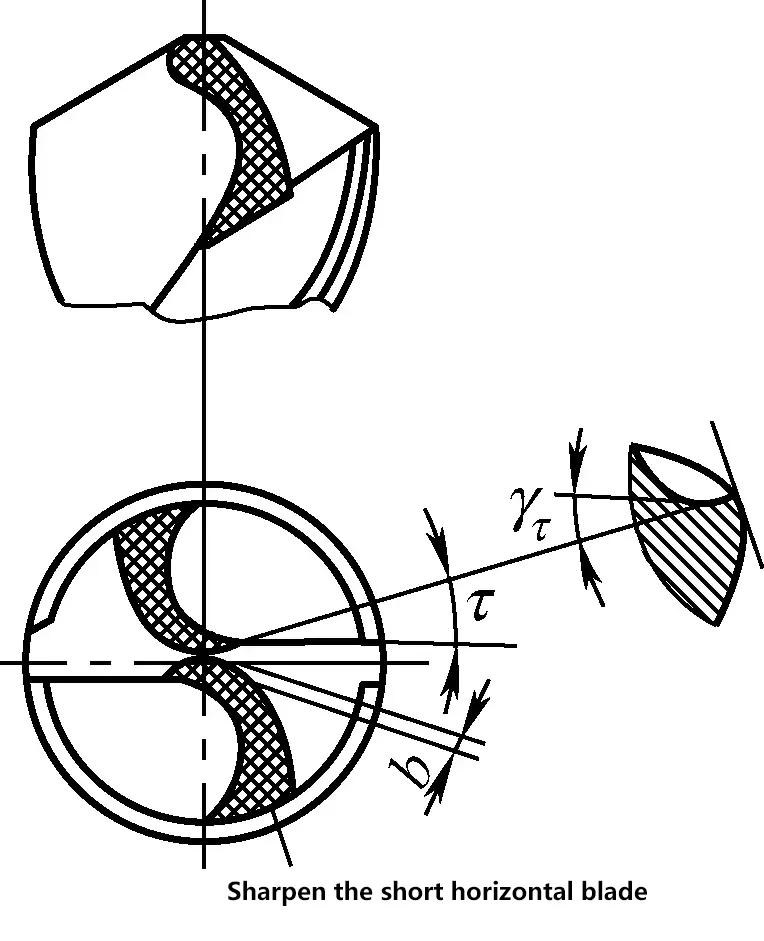

Como se mostra na Figura 6, a retificação da extremidade do cinzel pode reduzir o ângulo de inclinação negativo no centro da broca, melhorando as condições de corte no centro e tornando o corte mais suave. Após a retificação, o comprimento da aresta do cinzel deve ser 1/5 a 1/3 do seu comprimento original. Isto forma uma aresta interior com um ângulo de inclinação τ de 20° a 30° e γ de 0 a -15°.

Como mostra a figura 7, ao retificar, o eixo da broca deve estar no plano horizontal e inclinado para a esquerda num ângulo de cerca de 15° com o lado da mó e, no plano vertical, deve formar um ângulo descendente de cerca de 55° com a direção radial da mó no ponto de retificação.

7) Inspeção da afiação.

Como se mostra na Figura 8, os ângulos geométricos da broca e a simetria das duas arestas de corte principais têm de ser inspeccionados utilizando um gabarito de verificação. No entanto, a inspeção visual continua a ser o método mais utilizado durante o processo de afiação.

Ao inspecionar visualmente, segure a parte cortante da broca na vertical e olhe para ela ao nível dos olhos. Devido à diferença visual causada pelo facto de uma aresta principal de corte estar à frente e a outra atrás, a aresta esquerda (aresta dianteira) parece frequentemente mais alta, enquanto a aresta direita (aresta traseira) parece mais baixa. Por conseguinte, rode-a 180° e observe-a várias vezes. Se os resultados forem os mesmos, isso indica simetria.

O ângulo de folga necessário na aresta exterior da broca pode ser diretamente inspeccionado visualmente, observando a inclinação da face de folga perto da aresta de corte na aresta exterior. O ângulo de folga necessário junto ao centro pode ser assegurado através do controlo do ângulo de retificação adequado da inclinação da aresta do cinzel.

2. Afiar brocas para efetuar furos em peças de chapa fina

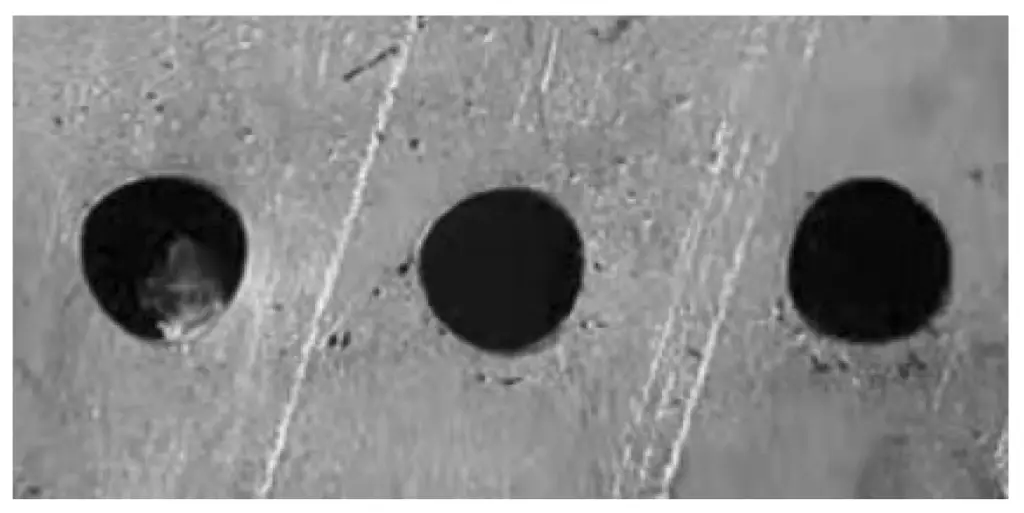

Ao fazer furos em peças de chapa fina, as brocas helicoidais comuns não podem ser utilizadas porque os seus pontos de perfuração são demasiado altos. No início da perfuração, devido à fraca rigidez da peça de trabalho, esta é propensa a deformações e vibrações, fazendo com que a peça de trabalho se dobre para baixo. Quando a ponta da broca penetra na peça de trabalho, a força axial diminui subitamente, fazendo com que a peça de trabalho salte rapidamente para trás, fazendo com que a aresta de corte seja subitamente cortada em demasia, resultando em mergulho ou quebra da broca.

Ao mesmo tempo, depois de a ponta da broca sair da peça de trabalho, a broca perde a sua função de centragem e a vibração aumenta subitamente, fazendo com que o furo perfurado não seja redondo ou tenha grandes rebarbas na entrada do furo. Tendo em conta estas situações, a broca helicoidal deve ser modificada e retificada.

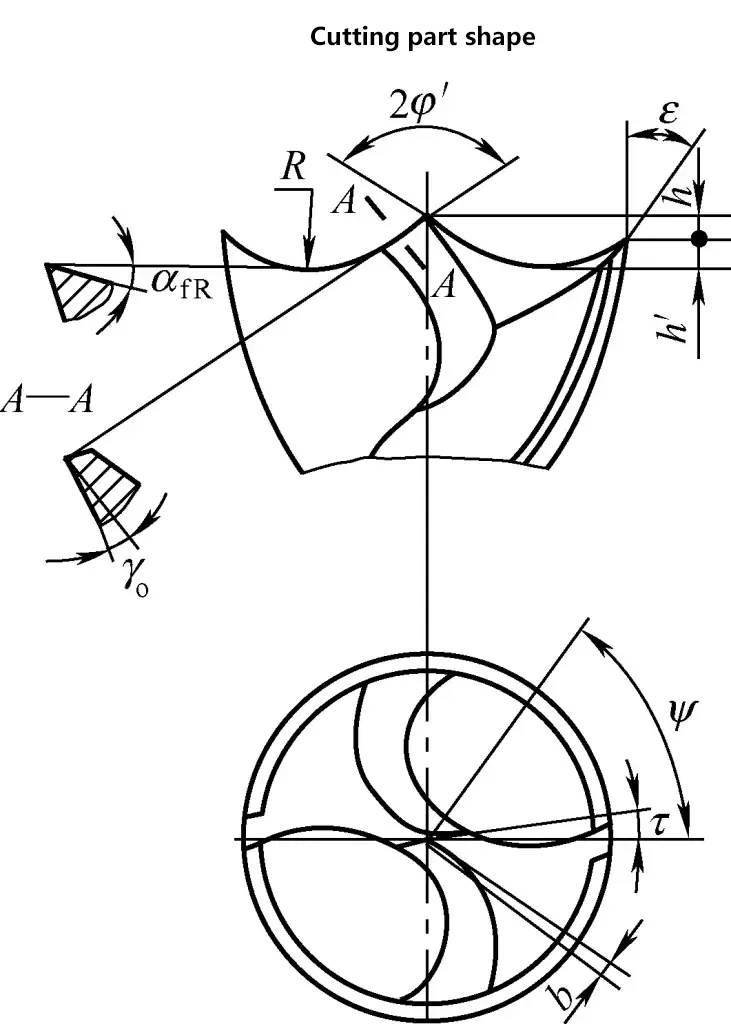

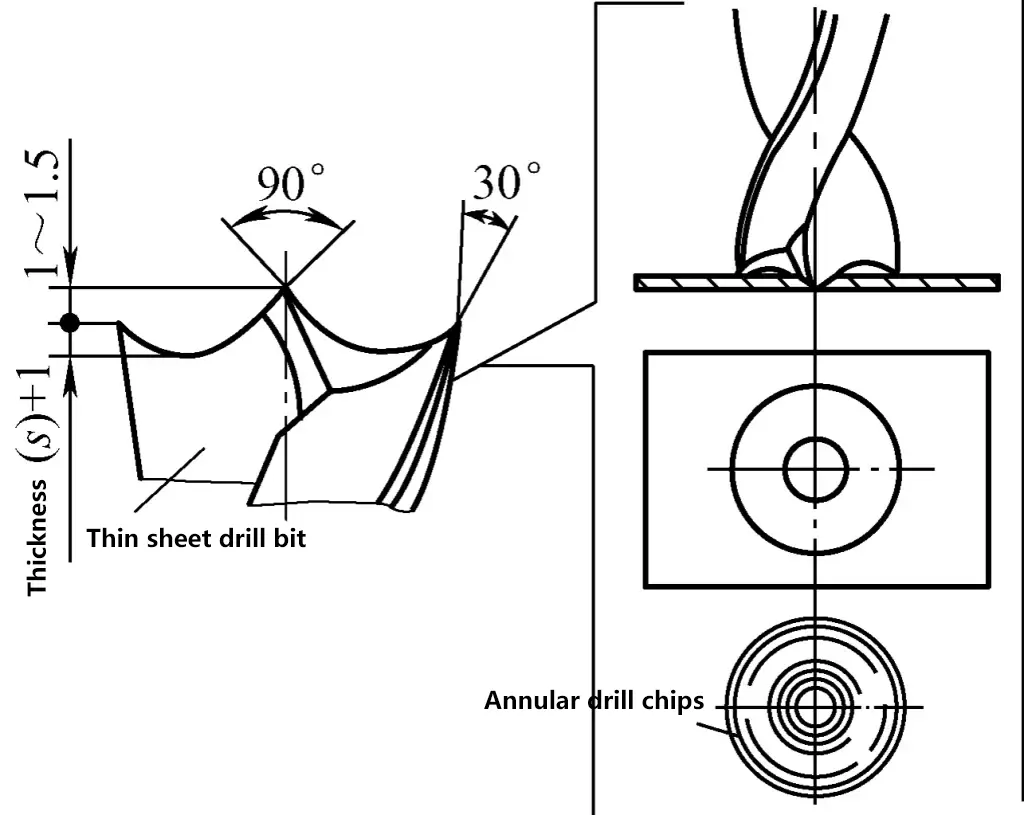

(1) Requisitos de afiação para brocas de chapa fina

A broca de chapa fina é uma broca helicoidal com as suas duas arestas de corte principais rectificadas em forma de arco (ver Tabela 2 e Figura 9). A altura da ponta da broca é mais baixa, e as arestas exteriores das arestas de corte são rectificadas em pontos de corte afiados, com os dois pontos de corte exteriores 0,5 a 1,5 mm mais baixos do que o centro da ponta da broca.

Desta forma, ao perfurar, o centro da ponta de perfuração corta primeiro a peça de trabalho, servindo como uma função de centragem. De seguida, aproveitando a deformação de flexão para baixo da peça de trabalho, os dois pontos de corte exteriores entram na peça de trabalho. Enquanto o centro da ponta de perfuração ainda não penetrou na peça de trabalho, as duas pontas de corte afiadas já cortaram uma ranhura anular na peça de trabalho e cortaram rapidamente o furo necessário.

Além disso, ao retificar, os dois pontos de corte exteriores devem estar à mesma altura e o comprimento das arestas de corte dos dois pontos de corte até ao centro do ponto de perfuração deve ser consistente. Isto garante que os furos efectuados em peças de chapa fina cumprem os requisitos, com furos redondos e lisos.

Quadro 2 Forma e parâmetros geométricos da secção de corte da broca de chapa fina

| Diâmetro da broca D | Comprimento do gume do cinzel b | Altura do ponto h | Raio do arco R | Profundidade do arco h′ | Ângulo do bordo interior 2φ′ | Ângulo da aresta de corte ε | Ângulo de inclinação do bordo interior γo | Ângulo de relevo do arco αfR |

| /mm | /(°) | |||||||

| 5~7 | 0.15 | 0.5 | Utilização de um único arco ligação | >(δ+1) | 110 | 40 | 8~10 | 15 |

| 7~10 | 0.2 | |||||||

| 10~15 | 0.3 | |||||||

| 15~20 | 0.4 | 1 | Utilização de arco duplo ligação | 12 | ||||

| 20~25 | 0.48 | |||||||

| 25~30 | 0.55 | |||||||

| 30~35 | 0.65 | 1.5 | ||||||

| 35~40 | 0.75 | |||||||

Nota: δ é a espessura do material.

(2) Método de retificação para brocas de chapa fina

1) Retificar o ângulo de ponta da aresta interior 2φ' a 110°.

2) Modificar o gume do cinzel de perfuração de acordo com a Tabela 2.

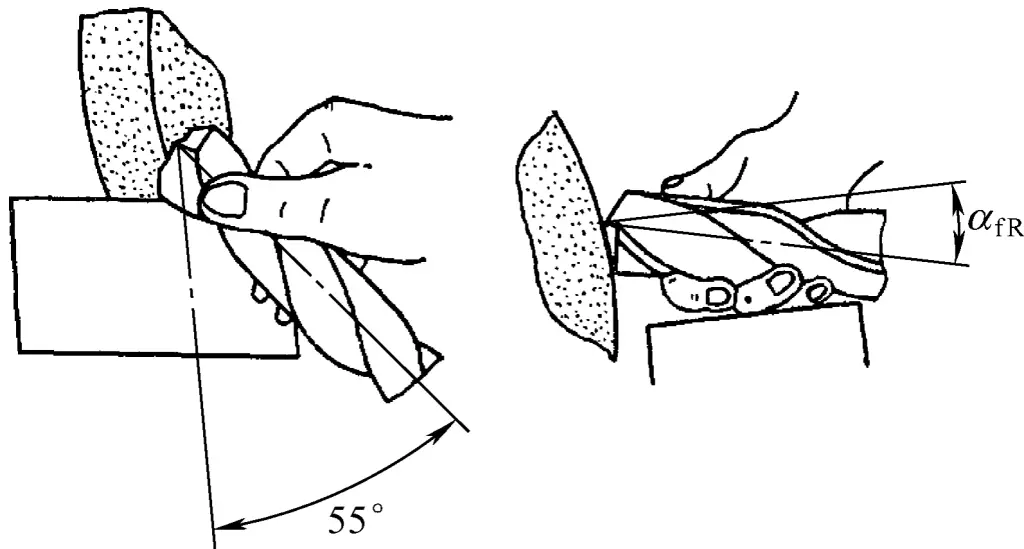

3) Retificar a aresta de corte em forma de arco (também designada por ranhura em meia-lua). Como se mostra na Figura 10, começa-se por colocar a aresta de corte principal da broca na posição horizontal, com o eixo da broca a formar um ângulo de 55° com o lado da mó e a cauda da broca a formar um ângulo αfR com o plano horizontal (para formar o ângulo de relevo do arco).

Aproximar a broca do canto arredondado da mó, com a ponta da mó aproximadamente à mesma altura que o centro da mó. Se o canto arredondado do rebolo for pequeno, a broca deve ser ligeiramente oscilada no plano horizontal para obter o valor R necessário.

Durante a retificação, o berbequim não deve ser balançado para cima e para baixo no plano vertical ou rodado em torno do seu próprio eixo. Caso contrário, a aresta do cinzel tornar-se-á em forma de S, o ângulo da aresta do cinzel diminuirá e a forma do arco não será simétrica. A aresta reta exterior deve ser mantida praticamente plana para garantir ângulos de relevo positivos em ambos os lados da aresta do arco e um ângulo adequado da aresta do cinzel. Para garantir a simetria da ponta da broca e dos arcos de ambos os lados, ao rodar a broca 180° para retificar a outra aresta de corte em forma de arco, a sua posição espacial deve permanecer inalterada.

Para o conseguir, é necessário dominar os seguintes pontos-chave de funcionamento: Em primeiro lugar, a mão que segura o berbequim como suporte de posicionamento deve apoiar o pulso ou os dedos num objeto fixo (como uma placa de paragem) e manter a sua posição e postura inalteradas; em segundo lugar, a posição da mão que segura o berbequim não deve mudar; em terceiro lugar, a posição do operador e a sua postura operacional devem permanecer inalteradas.

Após a retificação, a forma e as dimensões de cada peça podem ser verificadas quanto à sua correção através de uma inspeção visual ou utilizando ferramentas como réguas de aço ou medidores de raio.

3. Métodos de utilização e precauções a ter com as máquinas de perfuração comuns

(1) Utilização de máquinas de perfuração de bancada (berbequins de bancada)

1) Estrutura de uma máquina de furar de bancada

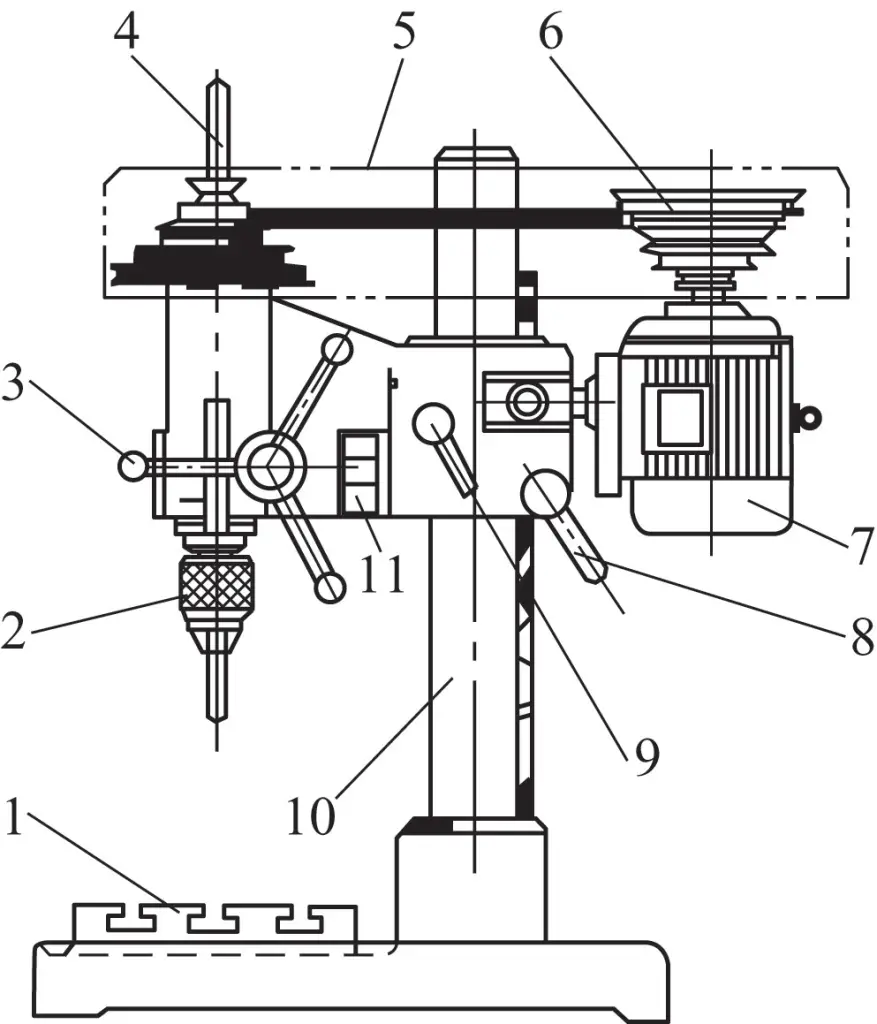

Como se mostra na Figura 11, a velocidade do fuso de um berbequim de bancada é geralmente elevada e pode ser ajustada mudando a posição da correia trapezoidal na polia. O movimento de avanço do fuso é manual. Para acomodar diferentes requisitos de tamanho da peça de trabalho, a cabeça do fuso pode mover-se para cima e para baixo ao longo da coluna depois de desapertar o manípulo de bloqueio.

1-Mesa de trabalho da prensa de perfuração

2-Chave de perfuração

3-Puxador de alimentação

4 eixos

5-Tampa da correia

Polia da correia trapezoidal de 6 dentes

7-Motor

8-Puxador de elevação

9-Punho de bloqueio

10 colunas

11-Switch

2) Como utilizar um berbequim de bancada

① Pare a máquina primeiro e depois mude a velocidade.

Para alterar a velocidade, basta desapertar o parafuso de ajuste e empurrar o motor na direção do operador para desapertar a correia de transmissão e, em seguida, alterar a posição da correia na polia escalonada para atingir a velocidade pretendida.

Depois de alterar a velocidade, o motor deve ser empurrado para trás, para longe do operador, para apertar a correia de transmissão e, em seguida, apertar o parafuso de ajuste. Se a correia de transmissão não for apertada, durante a perfuração, o eixo da broca pode parar de rodar devido a um binário de perfuração insuficiente causado pelo deslizamento da correia, o que também pode partir facilmente a broca.

② Desaperte a pega, rode a manivela e a cabeça da broca pode mover-se para cima e para baixo ao longo da coluna para ajustar a altura da broca. Após o ajuste, a alça deve ser travada.

③ O eixo deve girar no sentido horário (ou seja, rotação para frente) ao perfurar.

④ Não é permitido utilizar o mandril de perfuração para fixar peças de trabalho cilíndricas para outras operações, tais como polimento de superfícies.

3) Manutenção da prensa de perfuração de bancada

- Ao efetuar furos, deve ser colocado um bloco de apoio sob a peça de trabalho para evitar danos na superfície da mesa de trabalho.

- Durante a utilização, a superfície da mesa de trabalho deve ser mantida limpa.

- O óleo de lubrificação deve ser adicionado regularmente.

(2) Utilização de um berbequim de chão

1) Caraterísticas estruturais da prensa de perfuração de chão

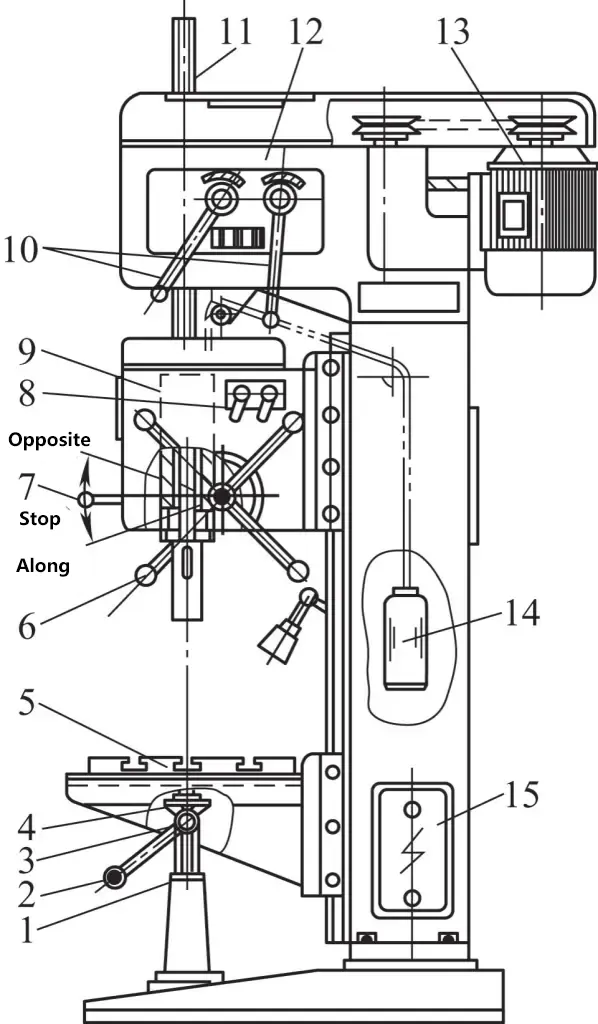

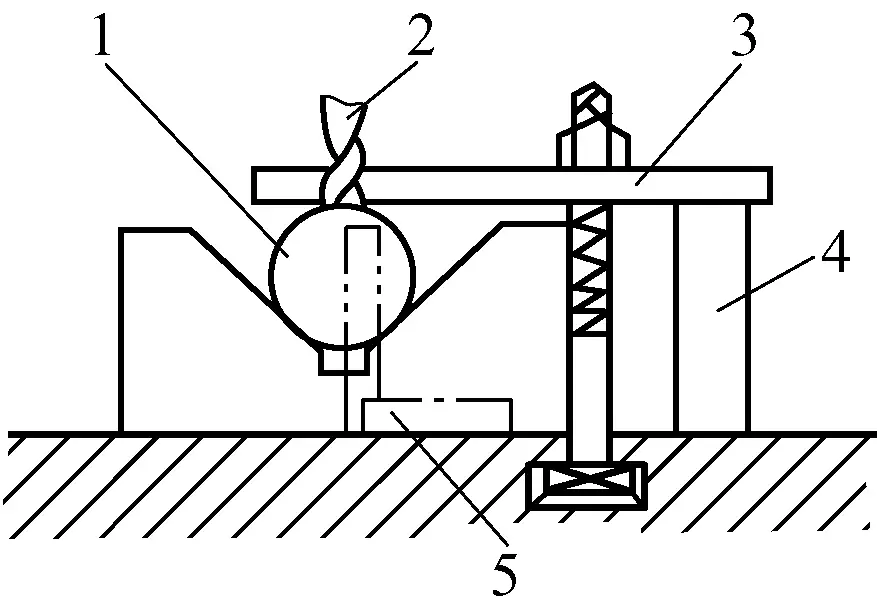

Como mostra a Figura 12, em comparação com a prensa de perfuração de bancada, a prensa de perfuração de solo tem as seguintes vantagens

Parafuso de 1 cabeça

2-Alça de elevação

3-Engrenagem cónica pequena

4-Engrenagem cónica grande

5-Mesa de trabalho

6-Puxador de alimentação

7-Punho de arranque

8-Guia de regulação da alimentação

9-Caixa de alimentação

Punho de mudança de 10 velocidades

11-Haste de perfuração

12-Caixa de velocidades

13-Motor elétrico

14-Peso de equilíbrio

15-Caixa de controlo

- Vasta gama de diâmetros de perfuração.

- Devido à utilização de uma caixa de velocidades para a mudança de velocidade, existe uma vasta gama de velocidades. Alterando a posição dos dois manípulos de controlo na caixa de velocidades, podem ser obtidas as velocidades indicadas na placa de identificação.

- Ao desapertar a pega de bloqueio e ao acionar a pega de elevação, a mesa de trabalho pode ser levantada, baixada ou rodada (é possível uma rotação de 360°).

- Uma bomba de refrigeração e um motor de refrigeração estão instalados na saliência da base do lado esquerdo da coluna. O arranque do motor de arrefecimento fornece fluido de corte para arrefecer e lubrificar a ferramenta.

Em comparação com as máquinas de perfuração radial, a desvantagem das máquinas de perfuração vertical é que, ao processar vários furos, a peça de trabalho precisa de ser movida e posicionada para cada furo. Se houver muitos furos a serem processados numa superfície, a sua utilização torna-se muito inconveniente. Portanto, nesses casos, a utilização de uma máquina de perfuração radial com um eixo móvel é muito mais conveniente para o processamento.

2) Precauções de utilização

- Antes da operação, verificar cuidadosamente se todos os mecanismos de funcionamento estão a funcionar normalmente. Limpar as calhas de guia da coluna com fio de algodão fino e lubrificar de acordo com o grau de óleo especificado.

- A caixa do mandril da máquina de perfuração vertical deve ser bloqueada antes da operação.

- Antes da perfuração, a mesa de trabalho, a peça de trabalho, a fixação e a ferramenta de corte devem estar alinhadas e fixas.

- Selecionar corretamente a velocidade do fuso e a taxa de avanço, e não sobrecarregar a máquina.

- Ao perfurar para além da mesa de trabalho, a peça de trabalho deve ser instalada de forma estável. Para a máquina de furar vertical Z5140, não é permitido operar o manípulo de mudança de velocidade para mudar as velocidades durante a operação ou alimentação automática. Se for necessário mudar a velocidade, isso só pode ser feito quando o fuso estiver completamente parado. A colocação e remoção de ferramentas de corte e a medição de peças de trabalho devem ser efectuadas com a máquina parada. Não é permitido segurar a peça diretamente com a mão para perfurar, e é proibido usar luvas durante a operação. Se for detectado algum ruído anormal durante o funcionamento, parar imediatamente a máquina para verificar e eliminar a avaria.

(3) Utilização de máquinas de perfuração radial

1) Caraterísticas estruturais das máquinas de perfuração radial

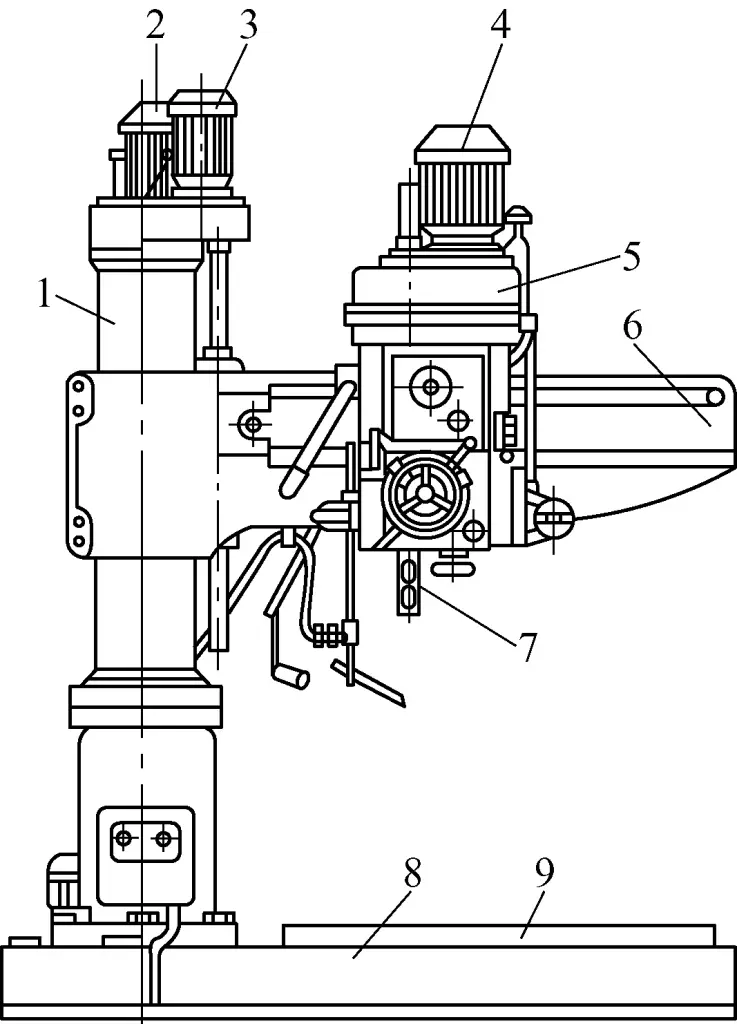

Como mostra a figura 13, a peça de trabalho é instalada na base 8 ou na mesa de trabalho 9 por cima da base. A caixa de velocidades 5 está montada no braço 6, que pode rodar em torno da coluna vertical 1 e deslocar-se para a frente e para trás ao longo da calha de guia horizontal do braço. Estes dois movimentos permitem ajustar a haste de perfuração a qualquer posição dentro da gama de trabalho da máquina.

1-Coluna

Motor de rotação de 2 braços

Motor de elevação com 3 braços

4-Motor principal

5-Caixa de velocidades

6-braços

7-Haste de perfuração

8-Base

9-Mesa de trabalho

Portanto, ao processar peças de trabalho com vários furos numa máquina de perfuração radial, a peça de trabalho pode permanecer estacionária. Ao ajustar a posição do braço e da caixa de velocidades no braço, é conveniente alinhar com os centros dos furos. Além disso, o braço pode ser levantado e baixado ao longo da coluna, permitindo que a altura da caixa de velocidades seja ajustada para se adaptar à altura da área de processamento da peça de trabalho.

2) Precauções na utilização de uma máquina de perfuração radial

① Antes de ligar o equipamento, este deve ser operado primeiro a baixa velocidade. Só comece a trabalhar quando o mecanismo hidráulico, o mecanismo de transmissão e o sistema de lubrificação estiverem a funcionar normalmente.

② Ao carregar ou descarregar peças de trabalho ou acessórios, afaste o braço e preste atenção ao ambiente circundante para evitar acidentes de colisão.

③ A peça de trabalho deve ser fixada com firmeza. Ao efetuar furos de passagem, a superfície inferior da peça de trabalho deve ser devidamente apoiada com blocos para evitar danos no equipamento.

④ Ao alinhar a posição da peça de trabalho antes da perfuração, solte o dispositivo de bloqueio e ajuste o comprimento do fuso saliente de acordo com a profundidade de perfuração. A altura da broca radial deve ser ajustada adequadamente, não muito alta.

A sequência desta operação é: determinar a posição da peça, rodar o braço; mover a caixa de velocidades; baixar o fuso para colocar a ferramenta; bloquear o braço e a caixa de velocidades.

⑤ Ao ajustar o avanço automático para a profundidade de perfuração, coloque primeiro a broca em contacto com a peça de trabalho, depois ajuste o bloco de limite de avanço para o valor de profundidade necessário e bloqueie-o.

⑥ Durante o processo de maquinação, o braço e a caixa de velocidades devem estar num estado de fixação.

⑦ Lembre-se de parar a máquina antes de mudar de velocidade ao perfurar.

⑧ Tenha cuidado para não sobrecarregar a máquina de perfuração durante o funcionamento. Se ocorrerem ruídos ou vibrações anormais, pare imediatamente a máquina para inspeção e resolução de problemas.

⑨Durante o processo de perfuração, não pare a máquina antes de a broca ser retirada da peça de trabalho; ao inverter, aguarde até que o fuso pare antes de começar de novo.

⑩Após a conclusão da perfuração, todos os manípulos devem ser colocados na posição de não funcionamento, a caixa de velocidades deve ser estacionada perto da coluna, o braço deve ser baixado para uma posição adequada e, em seguida, a energia deve ser cortada.

4. Processos comuns de operações de riscagem e perfuração

(1) Traçar a peça de trabalho antes de furar

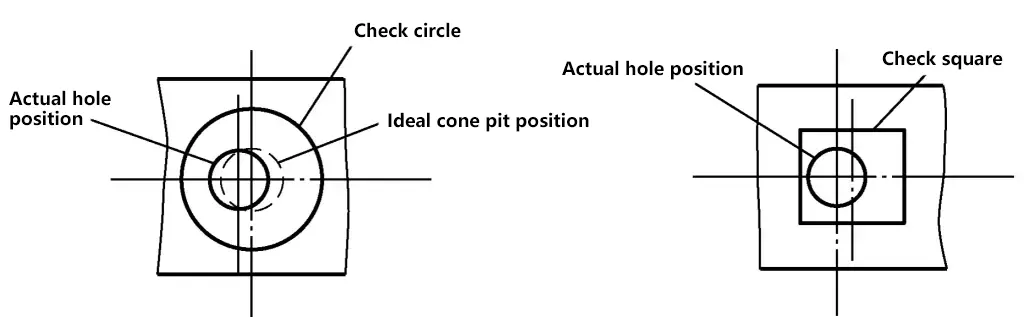

1) Utilização de ferramentas de perfuração para perfurar

- Traçar linhas de centragem na peça de trabalho de acordo com os requisitos dimensionais da posição de perfuração.

- Utilize um punção central para fazer uma marca de punção central na intersecção da cruz (a marca de punção deve ser pequena e posicionada com precisão).

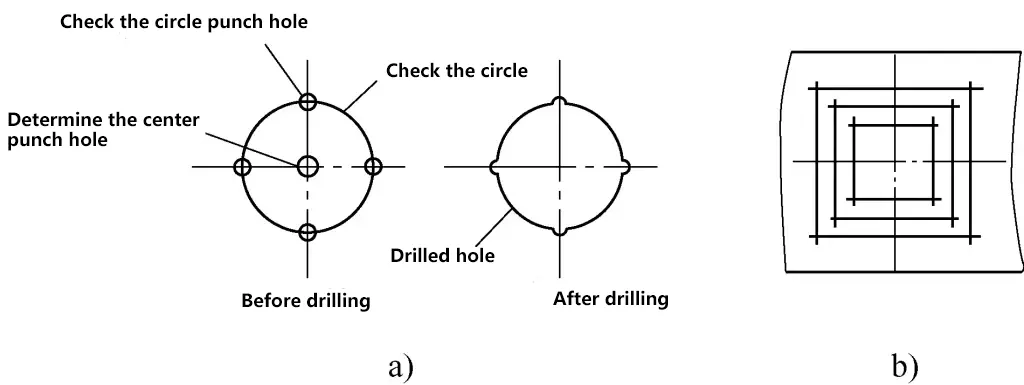

- Como se mostra na Figura 14, desenhar linhas de diâmetro do furo (círculo de controlo) ou linhas quadradas de controlo de acordo com o tamanho do furo, para verificar e alinhar a posição de perfuração durante a perfuração.

- Aumente a marca do punção central para garantir uma centragem exacta quando começar a perfurar.

a) Círculo de controlo

b) Quadrado de controlo

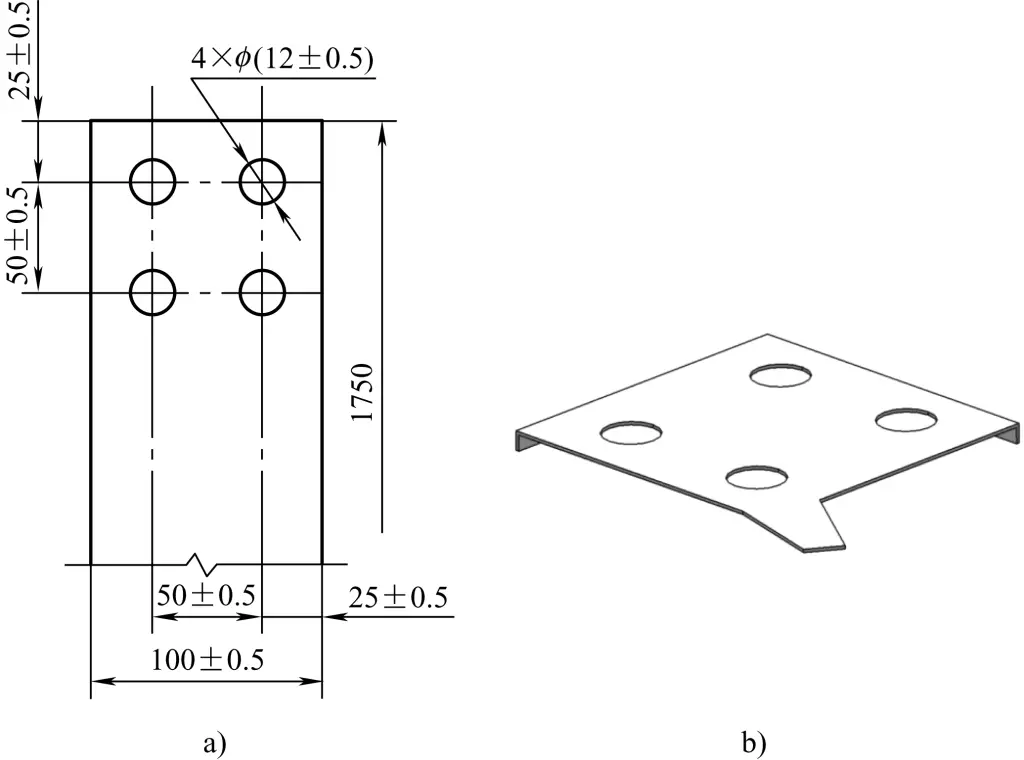

2) Utilização de gabaritos para a marcação e perfuração

A Figura 15 mostra uma placa estreita e comprida que precisa de ser perfurada, onde é difícil utilizar ferramentas de traçagem (como medidores de altura) e auxiliares de traçagem (como plataformas de traçagem, blocos em V, etc.) para uma traçagem precisa. Por conseguinte, deve ser utilizado um modelo de traçagem. Coloque o modelo na placa, alinhe-os e, em seguida, utilize um riscador para desenhar círculos de processamento para os quatro orifícios e utilize um punção central para fazer marcas de centragem para a perfuração.

a) Dimensões de perfuração da linha mestra

b) Gabarito de perfuração

(2) Fixação da broca

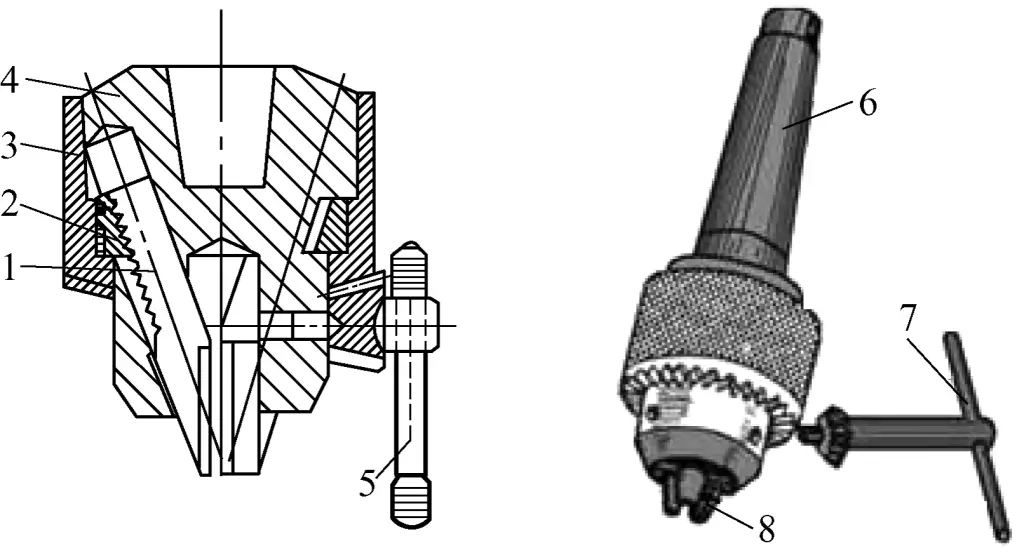

1) Fixação de brocas de haste reta

As brocas de haste reta com diâmetros inferiores a 13 mm são mantidas em mandris de perfuração. A Figura 16 mostra a estrutura e o método de utilização de um mandril de perfuração comum.

1-Mandíbula

2-Porca de anel

Manga de 3 pinos

Corpo de 4 mandris

5-Chave

6-Combina com o furo cónico do fuso da prensa de furar

7-Tecla de pressão do berbequim

8-Mandíbulas auto-centrantes

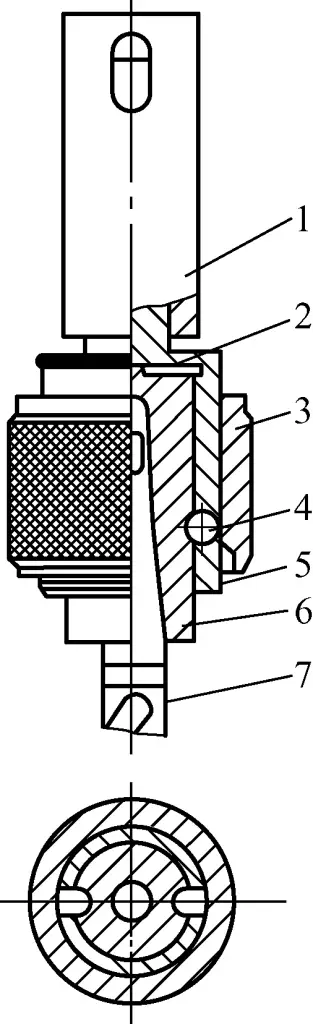

A Figura 17 mostra a estrutura de um mandril de broca de troca rápida. Para o utilizar, empurre a manga exterior para cima com a mão até tocar no anel de mola. De seguida, insira a manga de perfuração com a ferramenta no corpo do mandril. Nesta altura, as esferas de aço em duas posições simétricas são empurradas para fora e a parte das esferas de aço que sobressai para fora do corpo do mandril entra no espaço anular no fundo da manga exterior.

1-Fuso de perfuração

2-Corpo da bucha

3-Anel de bloqueio

4-Bola de aço

5-Clipe de mola

Manga 6

Broca 7-Twist

Quando o entalhe no topo da manga de perfuração encaixa na chave de acionamento, a sua ranhura semicircular alinha-se com a posição das esferas de aço. Quando a manga exterior desce, empurra a parte exposta das esferas de aço para a ranhura semicircular da manga de perfuração, fixando-a no lugar. Desta forma, a força do fuso de perfuração é transmitida através da chave de acionamento para o casquilho de perfuração intercambiável e para a ferramenta, permitindo o corte.

A utilização deste tipo de bucha de perfuração permite a troca de ferramentas sem parar a máquina. É possível preparar antecipadamente diferentes casquilhos de perfuração de acordo com os tamanhos de haste de várias ferramentas, e as ferramentas necessárias podem ser montadas com os casquilhos de perfuração, prontas para começar a trabalhar em qualquer altura.

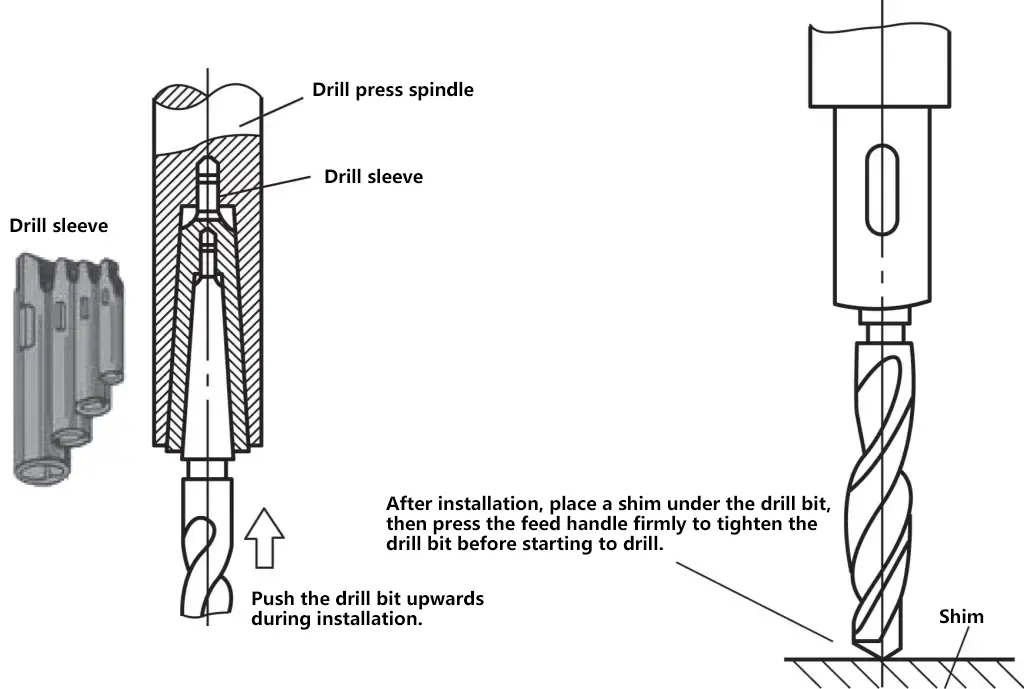

2) Fixação de brocas de haste cónica

As brocas com diâmetros superiores a 13 mm são normalmente brocas de haste cónica Morse. Quando o diâmetro da broca é mais pequeno, por vezes não pode ser diretamente encaixado no furo cónico do fuso de uma broca vertical ou radial (os furos cónicos do fuso da broca vertical são normalmente os furos cónicos Morse n.º 3 ou 4, os furos cónicos do fuso da broca radial são normalmente os furos cónicos Morse n.º 5 ou 6), pelo que é necessário utilizar várias mangas de broca para adaptação.

Existem cinco tamanhos de casquilhos de broca Morse. Normalmente, o cone externo de cada tamanho de casquilho é um tamanho maior do que o seu cone interno. Por exemplo, um casquilho n.º 1 tem um orifício interno de cone Morse n.º 1 e um cone externo de cone Morse n.º 2; um casquilho n.º 2 tem um orifício interno de cone Morse n.º 2 e um cone externo de cone Morse n.º 3, e assim por diante.

A figura 18 mostra o método de instalação das mangas de perfuração e a figura 19 mostra o método de remoção das mangas de perfuração.

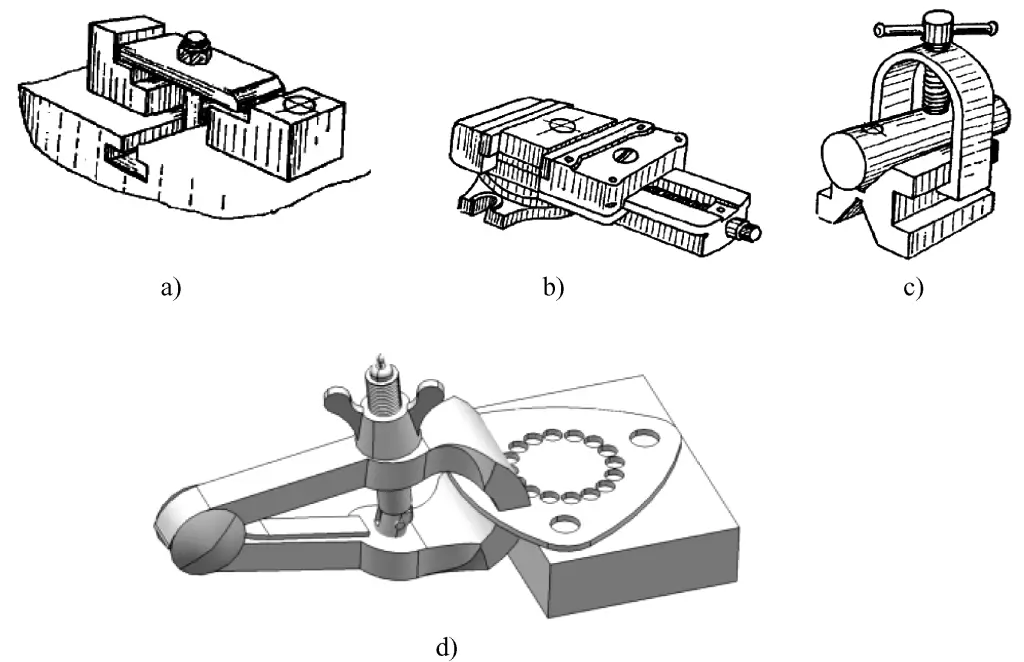

(3) Fixação da peça de trabalho

Ao fazer furos numa peça de trabalho, devem ser adoptados diferentes métodos de fixação (posicionamento e fixação) com base na forma da peça de trabalho, na magnitude da força de perfuração (ou no tamanho do diâmetro do furo) e noutros factores para garantir a qualidade e a segurança da perfuração.

Os métodos de fixação de base normalmente utilizados são os seguintes:

1) As peças de trabalho planas podem ser fixadas com um torno de máquina.

Como se mostra na Figura 20a, ao fixar, certificar-se de que a superfície da peça de trabalho está perpendicular à broca. Ao efetuar furos de maior diâmetro, a morsa da máquina deve ser fixada com parafusos e placas de fixação. Ao efetuar furos de passagem numa peça de trabalho mantida num torno de bancada, colocar um bloco espaçador por baixo da peça de trabalho para criar espaço para a saída da broca, evitando danificar o torno.

a) Utilizar um torno mecânico

b) Utilizar um bloco em V

c) Utilizar um grampo de passo

d) Utilizar um torno manual

2) As peças cilíndricas podem ser fixadas com um bloco em V.

Como mostra a Figura 20b, ao fixar, certifique-se de que o eixo da broca está alinhado com o plano central simétrico do bloco em V para garantir que a linha central do furo passa pelo eixo da peça de trabalho.

3) Para peças de trabalho maiores ou que não sejam fáceis de fixar com um torno de máquina, podem ser fixadas diretamente à mesa de perfuração utilizando placas de fixação, parafusos e porcas. Como se mostra na Figura 20c, quando se monta a placa de fixação, ter em atenção que o espaçador deve estar o mais próximo possível da peça de trabalho para aumentar a força de fixação na peça de trabalho e evitar que a placa de fixação se dobre ou deforme.

Os parafusos da placa de fixação devem estar o mais próximo possível da peça de trabalho, e o espaçador deve ser ligeiramente mais alto do que a superfície de fixação da peça de trabalho para garantir uma maior força de fixação e evitar que a peça de trabalho se mova durante o processo de fixação. Quando a superfície de fixação é uma superfície maquinada, utilizar uma almofada de proteção para evitar marcas de indentação.

4) Como mostra a Figura 20d, ao efetuar pequenos furos em peças pequenas ou placas finas, a peça de trabalho pode ser colocada num bloco de localização e fixada com um torno manual.

(4) Seleção dos parâmetros de corte

1) Conceito de parâmetros de corte

A velocidade de corte para perfuração refere-se à velocidade linear de um ponto no diâmetro da broca durante a perfuração. A relação entre a velocidade de corte v e a velocidade de rotação n é

v =πdn/1000

Onde d é o diâmetro da broca (mm); n é a velocidade de rotação do fuso (r/min).

② Velocidade de alimentação f

O avanço refere-se à distância que a broca se desloca ao longo do eixo do fuso por cada rotação do fuso.

2) Métodos gerais de seleção da velocidade de rotação e do avanço

Para a rugosidade da superfície dos furos, a velocidade de corte tem normalmente um maior impacto do que a velocidade de avanço; enquanto que para a eficiência da perfuração, a velocidade de avanço tem um maior impacto do que a velocidade de corte. Geralmente, a velocidade de avanço tem um impacto maior do que a velocidade de rotação. A velocidade de rotação e a taxa de avanço para a perfuração devem ser consideradas com base em factores como a dureza do material da peça, a resistência, o diâmetro do furo, a profundidade e a rugosidade superficial necessária do furo processado.

Em geral: Ao perfurar materiais macios, tais como aço macio (principalmente aço de baixo carbono) e materiais não ferrosos metaisPara perfurar materiais duros (como aço de alto carbono, ferro fundido), a velocidade de rotação deve ser relativamente baixa e a taxa de alimentação deve ser relativamente pequena.

Na perfuração de furos de pequeno diâmetro, a velocidade de rotação deve ser maior e a taxa de avanço deve ser menor; na perfuração de furos de grande diâmetro, a velocidade de rotação deve ser menor e a taxa de avanço deve ser maior; na perfuração de furos profundos, a velocidade de corte e a taxa de avanço devem ser selecionadas com valores mais baixos. Para uma seleção específica, consulte os manuais de corte relevantes.

(5) Perfuração de ensaio

1) Posicionamento da broca

O posicionamento da broca aqui referido é o processo de colocar a ponta da broca na marca de punção central antes de perfurar. O método específico é: Antes de iniciar a prensa de perfuração, baixar a broca, colocar primeiro a ponta da broca na marca de perfuração central, depois levantar a broca, rodar manualmente a broca no sentido contrário ao dos ponteiros do relógio e baixar novamente a broca. Se a ponta da broca voltar a cair com precisão na marca de punção central, isso indica que a ponta da broca está alinhada com o centro do furo (observar em duas direcções perpendiculares).

Se a ponta da broca não cair na marca de punção central, isso indica um erro de alinhamento. Mova ligeiramente a posição da peça de trabalho e repita o processo de posicionamento até que a ponta da broca caia no centro da marca de punção central.

2) Perfuração de ensaio

Tal como se mostra na Figura 21, após o posicionamento correto, deve ser perfurado primeiro um poço pouco profundo, com um diâmetro de cerca de 1/3 do diâmetro real do furo. Se a cava cónica perfurada não for concêntrica com a linha de circunferência do furo desenhada ou não for equidistante dos bordos da linha quadrada, isso indica que a posição do furo está descentrada. Nesta altura, a peça de trabalho pode ser movida ou o eixo da prensa de furar pode ser movido (quando se fura com uma broca radial) para ajuste.

Os pontos-chave para o ajuste são: Baixar a broca com uma taxa de avanço muito pequena enquanto se empurra lentamente a peça de trabalho na mesma direção do desvio, ajustando gradualmente. Também deve ser notado que se o círculo exterior do poço cónico perfurado de teste já atingiu o tamanho do diâmetro do furo, e a posição do furo ainda está distorcida, será difícil corrigir mais.

(6) Operação de alimentação manual

Quando a perfuração de teste satisfaz os requisitos de posição para o furo, a perfuração pode continuar.

Como se mostra na Figura 22, quando se faz a alimentação manual, a força aplicada não deve fazer com que a broca se dobre, para evitar a inclinação do eixo do furo; quando se fazem furos de pequeno diâmetro ou furos profundos, a força de alimentação deve ser pequena, e a broca deve ser frequentemente retraída para remover as aparas, para evitar o entupimento das aparas e a quebra da broca. Quando a profundidade de perfuração atinge 3 vezes o diâmetro, é necessário retrair a broca para remover as aparas; quando o furo está prestes a ser perfurado, a força de avanço deve ser reduzida para evitar o avanço excessivo repentino, que aumenta a resistência ao corte e causa a quebra da broca ou acidentes em que a peça de trabalho gira com a broca.

5. Métodos de perfuração para diferentes tipos de furos

(1) Perfuração de peças de chapa fina

1) Perfuração com brocas de chapa fina

Ao perfurar placas finas com brocas helicoidais normais, a broca perde facilmente o controlo da centragem, resultando em furos poligonais (ver Figura 23). Se a velocidade de avanço for grande, podem ocorrer acidentes de "mergulho" ou de quebra da broca. Por conseguinte, as brocas para placas finas devem ser utilizadas para perfurar placas finas, como se mostra na Figura 24.

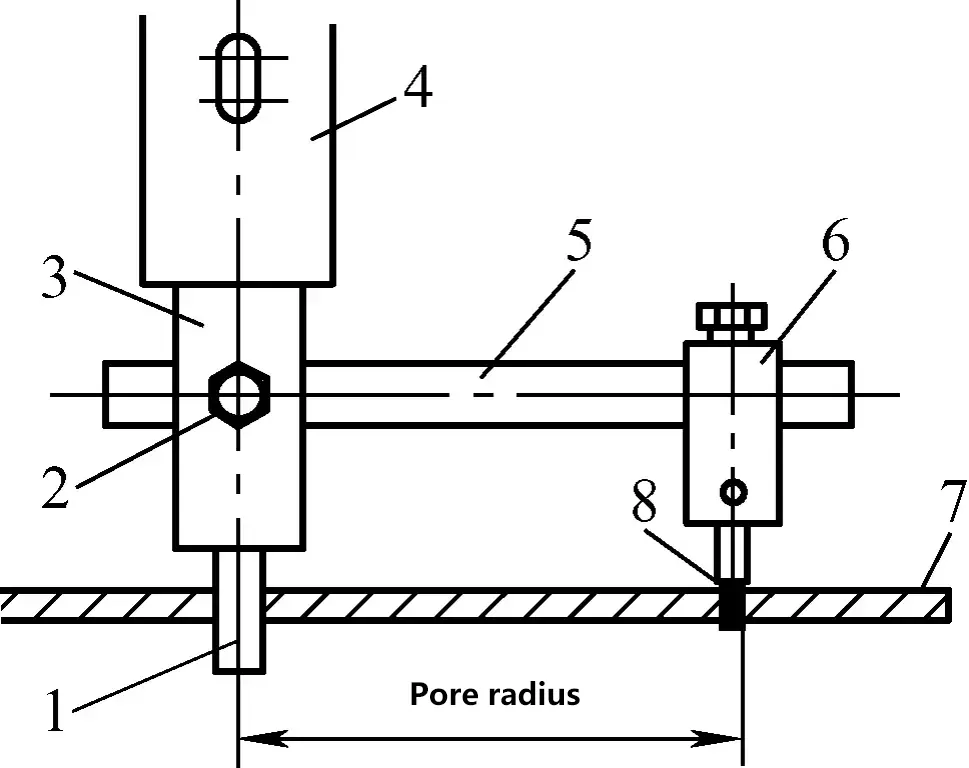

2) Método de corte de grandes orifícios em placas finas com uma vara de corte

Como se mostra na Figura 25, quando se fazem grandes furos em placas finas, pode ser utilizado o método da haste de corte. Antes de perfurar, a peça de trabalho deve ser firmemente fixada. Durante a perfuração, a velocidade do fuso deve ser lenta e a taxa de avanço deve ser pequena. Quando a peça de trabalho estiver prestes a ser cortada, parar a alimentação, e a parte não cortada pode ser batida com um martelo.

1-Haste de guia

2-Parafuso de fixação

3-Haste de corte

4-Fuso da prensa de brocas

5-Apoio

Suporte para 6 ferramentas

7-Placa de aço fina

8-Ferramenta de corte

(2) Perfuração na superfície exterior cilíndrica

Como se mostra na Figura 26, quando se efectuam furos perpendiculares ao eixo e através do centro na superfície exterior de uma peça cilíndrica, coloca-se primeiro a peça cilíndrica num ferro em forma de V e, em seguida, faz-se o seguinte:

1-Peça de trabalho cilíndrica

2-Broca

3-Placa de pressão

4-Shim

5-Régua quadrada

- Utilize a ponta da broca para localizar a posição central do ferro em forma de V.

- Utilize uma régua quadrada para encontrar a linha central da face final da peça de trabalho.

- Alinhar a ponta da broca com o centro do furo, efetuar um furo de teste e, em seguida, efetuar o furo.

Se for necessária uma elevada precisão para o furo, a peça de trabalho também deve ser corretamente fixada.

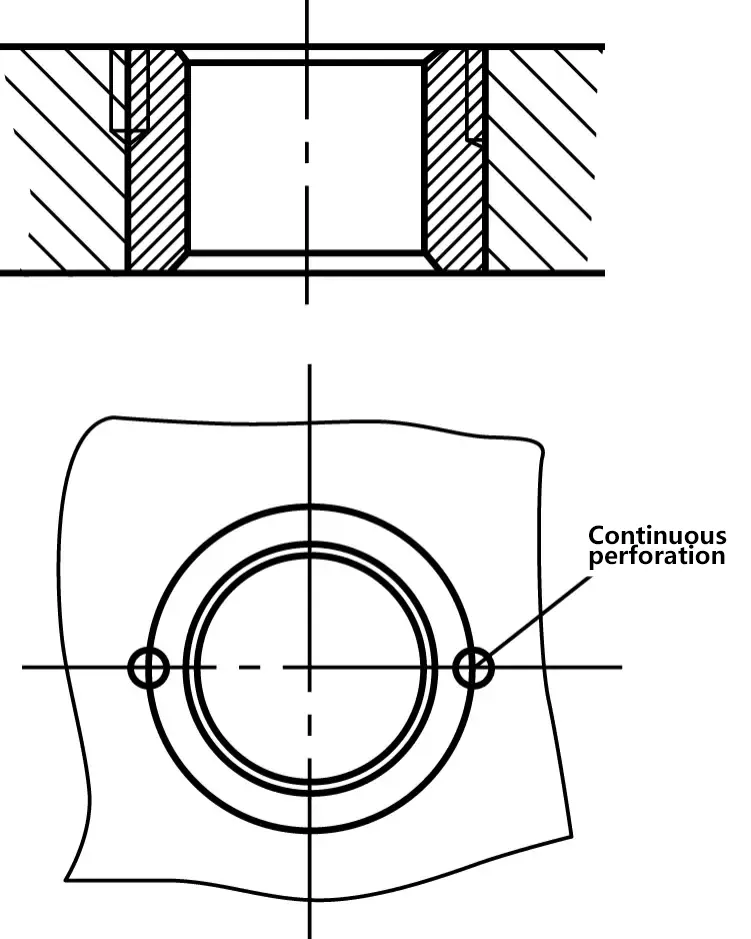

(3) Perfuração de furos de ligação

Para evitar a deslocação relativa de peças combinadas, são frequentemente utilizados pinos ou parafusos para parar ou fixar, como mostra a Figura 27. Para tal, é necessário efetuar furos entre duas peças combinadas, normalmente designados por furos de ligação.

Ao efetuar furos de ligação, a broca tende frequentemente a desviar-se para um dos lados da peça, especialmente quando as duas peças são feitas de materiais diferentes. A broca desvia-se facilmente para a parte de material mais macio, resultando num furo de meio-círculo maior na parte de material macio e num furo de meio-círculo menor na parte de material duro. Por conseguinte, para evitar ou reduzir o desvio do furo, podem ser tomadas simultaneamente as seguintes medidas

Medida 1: Ao perfurar uma marca central antes de perfurar, a marca de perfuração deve ser ligeiramente inclinada para o lado do material mais duro.

Medida 2: Quando a profundidade do furo a efetuar não é grande, tentar utilizar uma broca curta ou encurtar o comprimento da broca que sai do mandril, um pouco mais do que a profundidade do furo. Isto aumenta a rigidez da broca e reduz a sua flexão durante o processo de perfuração.

Medida 3: Retificar o bordo do cinzel da broca para menos de 0,5 mm, reduzindo assim a resistência axial da parte do bordo do cinzel do centro da broca. Isto não só facilita o posicionamento exato do centro da broca ao iniciar, como também reduz o desvio devido à nitidez da broca.

(4) Furos de perfuração correspondentes

Durante os trabalhos de instalação ou manutenção no local, é frequentemente necessário fazer coincidir os furos, como mostra a Figura 28. A partir da Figura 28, podemos ver que os orifícios na base do equipamento já estão feitos durante o fabrico, o que requer a perfuração de orifícios de ligação de parafusos na estrutura da base de instalação (canal de aço) através do método de perfuração correspondente.

Os métodos comuns para fazer corresponder os furos durante o trabalho de instalação incluem:

1) Depois de medir a posição dos furos existentes (diâmetro do furo e espaçamento), marcar as linhas do diâmetro do furo e as linhas de posição do furo na superfície a perfurar (como a superfície superior do aço do canal de instalação) e, em seguida, proceder à perfuração.

2) Utilize o método de marcação (consulte a Unidade Três Marcação para obter detalhes sobre a marcação) para determinar o centro do furo correspondente e, em seguida, prossiga com a perfuração.

3) Alinhar as duas peças a perfurar na posição correta e fixá-las. Em seguida, utilizando uma broca com o mesmo diâmetro do orifício existente, guie-a através do orifício existente para criar uma cavidade pouco profunda que marque a posição do orifício a perfurar na superfície a ser processada (como a superfície superior do aço do canal de instalação). Retirar a peça com o furo existente e, em seguida, proceder à perfuração.

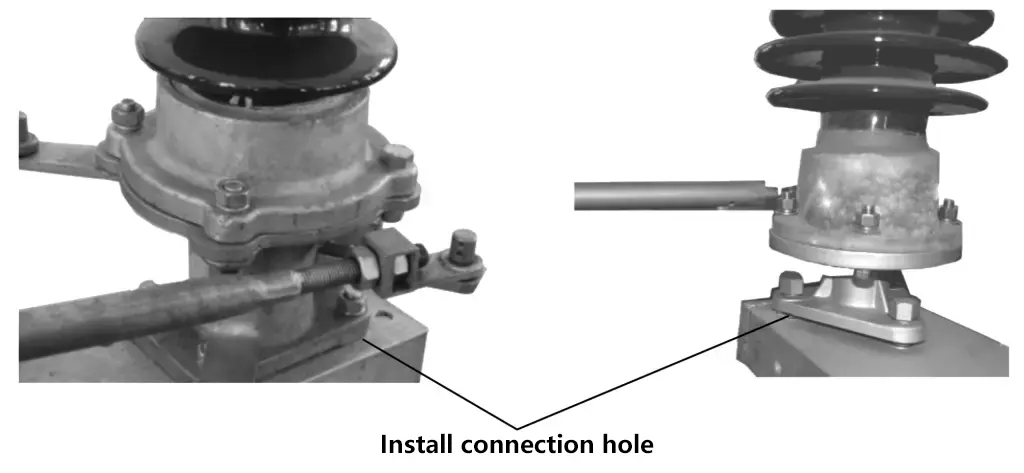

(5) Utilização de gabaritos de perfuração para operações de perfuração

Quando se efectuam furos em lotes, podem ser utilizados gabaritos de perfuração como ferramentas de orientação para a perfuração. Este método não só melhora a eficiência da perfuração, como também assegura os requisitos de qualidade da perfuração, como mostra a Figura 29.

1-Corpo do berbequim

2-Peça de trabalho

3-Abertura da máquina de lavar

4-Eixo central

5-Modelo de perfuração

(6) Processo de perfuração de pequenos furos

1) Problemas na perfuração de pequenos furos

- O pequeno diâmetro do furo resulta numa força de perfuração insuficiente e na dificuldade de remoção das aparas, tornando a broca propensa a partir-se.

- Como mencionado anteriormente, quando se efectuam pequenos furos, deve ser utilizada uma velocidade de rotação mais rápida. A temperatura de corte na área de contacto entre a broca e a peça de trabalho é relativamente elevada e difícil de dissipar o calor, provocando um desgaste rápido da broca.

- Durante a perfuração, é geralmente utilizado o avanço manual, o que dificulta a manutenção de uma força de avanço uniforme. Uma ligeira desatenção pode facilmente danificar a broca.

- A broca tem pouca rigidez e é facilmente dobrada, especialmente quando a ponta da broca encontra pontos altos ou pontos excessivamente duros, fazendo com que a broca se desvie da sua posição original. Isto não só resulta em posições de furo distorcidas, como também quebra facilmente a broca.

2) Métodos comuns de perfuração de pequenos furos

Diferentes requisitos para o processamento de pequenos furos conduzem a diferentes métodos de processamento, pelo que o plano do processo de perfuração deve ser determinado com base em circunstâncias específicas. Abaixo estão vários métodos e precauções para perfurar pequenos orifícios.

① Escolha uma máquina de perfuração de maior precisão. As máquinas de perfuração de maior precisão têm melhor precisão de rotação do fuso, resultando em menos oscilação da broca e força axial reduzida durante a perfuração, o que ajuda a melhorar a estabilidade da perfuração.

② Primeiro, utilize um berbequim central para criar um orifício de centragem e, em seguida, utilize uma broca de pequeno diâmetro para perfurar.

③ Quando o diâmetro da broca é demasiado pequeno para ser fixado por um mandril de perfuração universal, não envolva a haste da broca com lixa ou papel para a engrossar para fixação. Em vez disso, utilize um mandril de perfuração pequeno ou um mandril de perfuração especializado. Existem muitos tipos de mandris de perfuração especializados, mas os seus princípios de fixação são basicamente os mesmos. Por exemplo, um mandril de broca elástico como o mostrado na Figura 30 pode ser utilizado para fixar pequenas brocas.

Quando utilizar a bucha de perfuração elástica mostrada na Figura 30, selecione o cone exterior e as dimensões de acordo com o diâmetro da broca a ser fixada. O orifício interno d deve ser 0,05 mm maior do que o diâmetro da broca a ser fixada.

Primeiro, inserir o mandril de perfuração no furo cónico do fuso da máquina de perfuração ou na manga de perfuração padrão, depois instalar a broca e, finalmente, apertar o mandril de perfuração a partir da extremidade inferior. Nesta altura, o mandril de perfuração é sujeito a uma pressão radial, forçando a abertura elástica a contrair-se e a prender firmemente a broca.

④ A velocidade de corte para perfuração de pequenos furos pode ser selecionada com base na experiência. Para máquinas de perfuração de precisão geral, quando o diâmetro da broca é de 2-3mm, a velocidade de rotação deve ser de 1500-2000r/min; para diâmetros de broca abaixo de 1mm, a velocidade de rotação recomendada é de 2000-3000r/min.

⑤Ao iniciar a perfuração de pequenos orifícios, a força de alimentação deve ser pequena para evitar que a broca se dobre e escorregue, garantindo a posição inicial correta do orifício.

⑥Ao alimentar pequenos furos, a sensação da mão deve ser devidamente controlada. Quando a broca salta, a alimentação intermitente deve ser aplicada com uma força de alimentação menor, permitindo que a broca e o mecanismo de alimentação sejam amortecidos usando seu próprio rebote para evitar que a broca se quebre.

⑦Ao efetuar pequenos furos, retraia frequentemente a broca para remover aparas e adicionar fluido de corte.

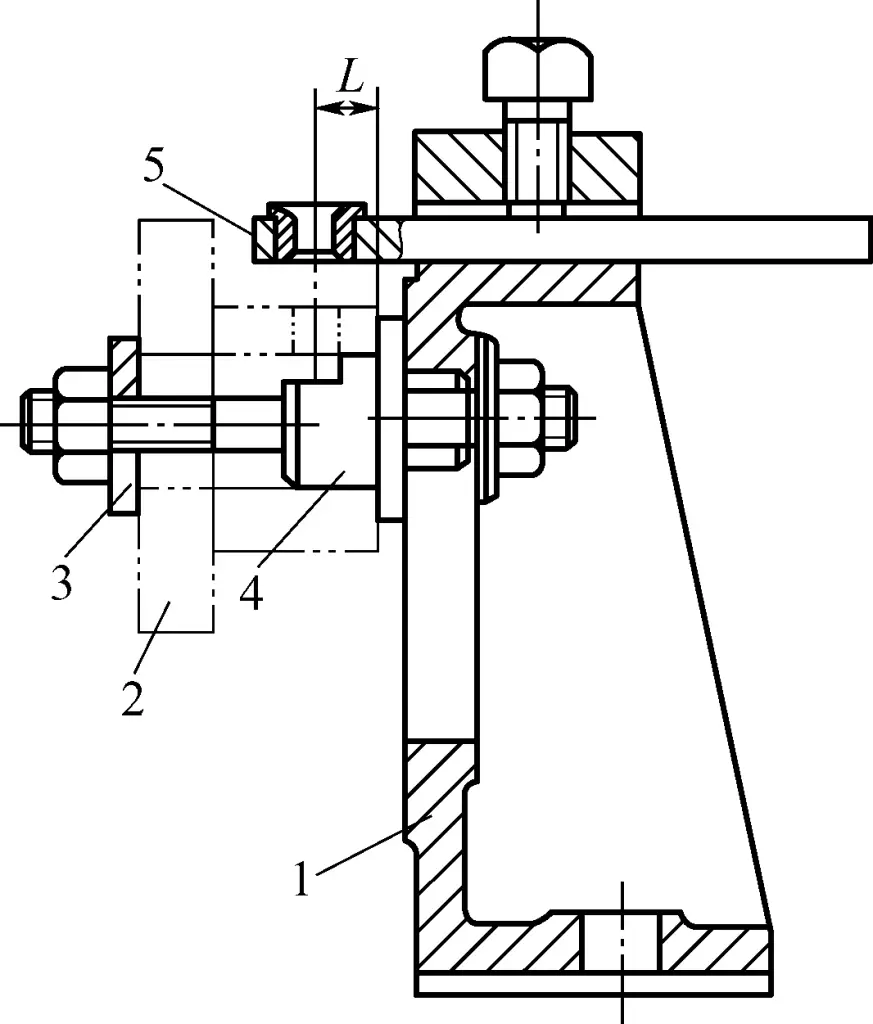

6. Exemplos de perfuração

Como se pode ver na imagem anterior, trata-se de uma placa de amostra com 5 mm de espessura, feita de aço A3. O método de marcação antes do processamento foi pormenorizado na Unidade 3. Segue-se uma análise específica do processo técnico chave - perfuração - no processamento desta placa de amostra:

1) Devido ao grande tamanho total e grandes diâmetros de furos (como ϕ35mm, R34mm, R19mm três furos) desta placa de amostra, ela não pode ser fixada e perfurada em uma broca de bancada ou broca vertical. Após a análise, a perfuração só pode ser feita numa broca de braço radial.

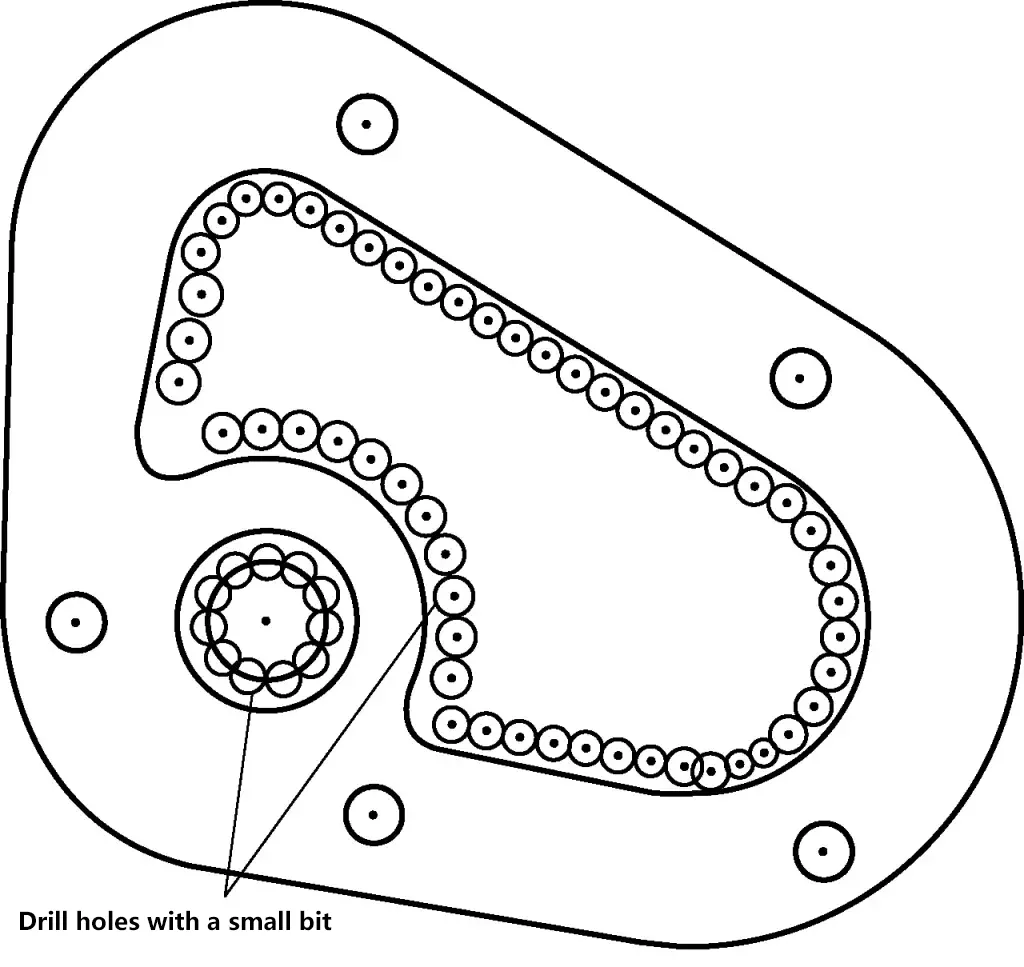

2) Para além dos furos marcados no desenho que precisam de ser processados, esta placa de amostra também implica o processamento de "furos de alívio". Ou seja, utilizam-se pequenas brocas (aqui utilizam-se brocas de ϕ5mm ou ϕ6mm) para fazer furos na cavidade interior da placa de amostra, e depois utilizam-se cinzéis planos ou cinzéis de ranhura para cinzelar a cavidade interior, preparando-a para o posterior limar. O processo de alívio para esta placa de amostra é mostrado na Figura 31.

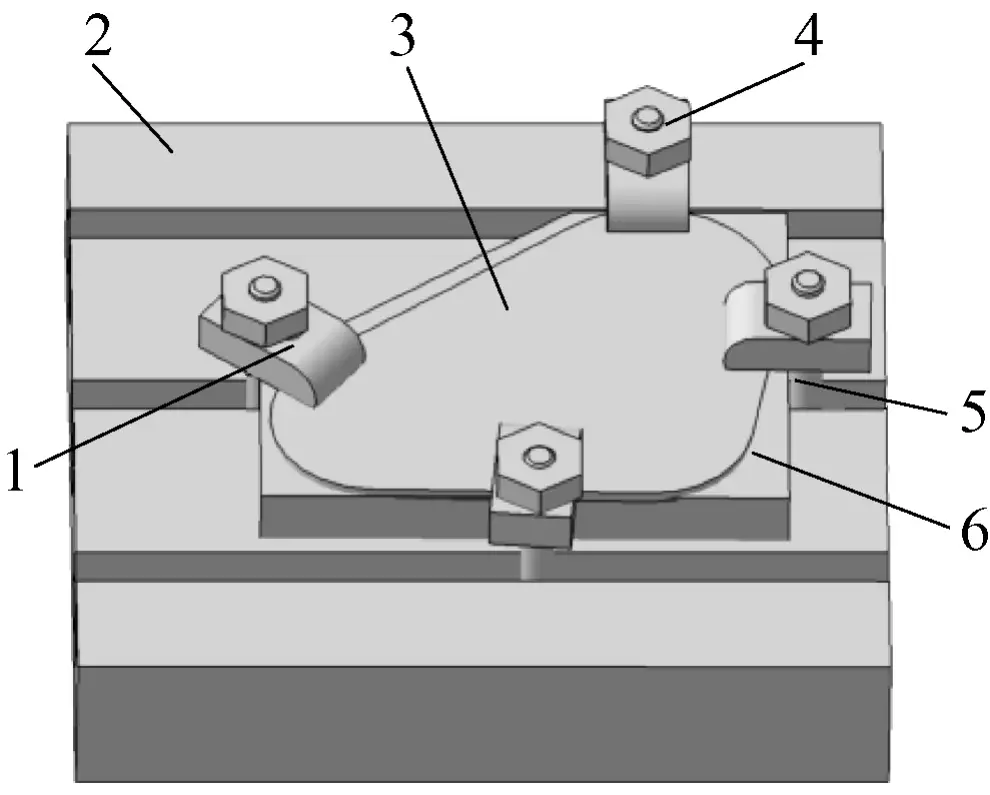

3) A ideia é que, se esta placa de amostras puder ser posicionada de forma razoável e fixada com segurança no berbequim de braço radial, então todos os orifícios da placa de amostras podem ser processados de uma só vez sem necessidade de fixação secundária. Para este efeito, foi utilizada a ranhura em T da mesa de trabalho do berbequim para a instalação, como se mostra na Figura 32.

1-Placa de pressão

2-Mesa de trabalho de perfuração

3-Peça de trabalho a ser processada

4-Porca da placa de pressão

Parafuso 5-T

6-Bloco de madeira

4) Como mostra a Figura 32, colocar uma tábua plana de madeira dura de certa espessura (geralmente superior a 20 mm) sob a peça a ser processada, depois inserir o parafuso em T na ranhura em T da mesa de trabalho do berbequim, pressionar a placa de pressão e apertar a porca da placa de pressão. Isto completa a instalação da peça de trabalho no berbequim.

5) Há várias questões que requerem atenção durante a instalação da peça de trabalho:

①A placa de madeira dura selecionada deve ser plana nas superfícies superior e inferior. Caso contrário, durante o processo de fixação, não só causará deformação da peça de trabalho a ser processada, mas também afectará a segurança e estabilidade da perfuração.

② Dispor e posicionar razoavelmente as placas de pressão. Como mostra a Figura 32, quatro placas de pressão são dispostas de acordo com a forma e o tamanho da peça de trabalho, assegurando que a peça de trabalho permanece estacionária durante o processo de perfuração, evitando as áreas da peça de trabalho que precisam de ser perfuradas.

③A sequência de aperto e o binário das porcas da placa de pressão devem ser adequados. Como apertar parafusos agrupados, não só devem ser apertados na diagonal, mas as porcas também devem ser apertadas gradualmente em etapas; a força de aperto não deve ser muito grande ou muito pequena. Uma força demasiado pequena afecta o posicionamento seguro, enquanto uma força demasiado grande provoca a deformação da peça de trabalho.

6) Como a placa é relativamente fina (5 mm de espessura), devem ser utilizadas brocas para placas finas para perfurar.

7) Perfuração do furo R34mm. Uma vez que o R34mm é relativamente grande, a perfuração direta com uma broca de 68mm não é segura nem económica. Por isso, existem dois métodos para processar o furo de R34mm:

①Primeiro, utilize uma pequena broca (ϕ5mm ou ϕ6mm) para fazer furos de alívio (ver Figura 31) e, em seguida, utilize uma lima semi-redonda ou uma lima redonda para processar.

②Como mencionado anteriormente, utilize o método para efetuar grandes furos em placas finas.

8) O processamento de furos de ϕ35mm e R19mm pode ser efectuado utilizando os dois métodos seguintes:

① Processar diretamente utilizando brocas para placas finas de ϕ35mm e ϕ38mm. Como este método é menos seguro e económico, deve ser evitado, se possível.

②Primeiro, utilize pequenas brocas (ϕ5mm ou ϕ6mm) para efetuar furos de alívio (ver Figura 31) e, em seguida, utilize uma lima semi-redonda ou uma lima redonda para processar.

9) Ao efetuar os cinco furos de ϕ11mm, devem ser utilizadas brocas de chapa fina.

10) É estritamente proibido utilizar o avanço automático da ferramenta durante a perfuração e o alargamento.

7. Análise da qualidade da perfuração (ver quadro 3)

Tabela 3 Análise das causas dos problemas de perfuração

| Problema ocorrido | Análise da causa principal | Medidas preventivas | ||

| Diâmetro do furo e circularidade fora de tolerância durante a perfuração | As duas arestas de corte da broca são desiguais em comprimento e assimétricas | Retificar a broca de acordo com os requisitos | ||

| Excesso de oscilação da broca | Excesso de oscilação do fuso da broca | Reparação da máquina de perfuração | ||

| Broca instalada num ângulo no mandril de perfuração | Instalar corretamente a broca | |||

| Haste da broca desgastada, arredondamento ou cilindricidade fora de tolerância | Substituir a broca | |||

| A morsa move-se durante a perfuração | Marca de perfuração central demasiado pequena, a extremidade do cinzel da broca não entra na marca de perfuração central, fazendo com que o torno se mova quando se aplica pressão manualmente para iniciar a perfuração | Aumentar a marca do punção central após o posicionamento correto para permitir que a broca fique corretamente centrada | ||

| Mau contacto entre a base da morsa e a superfície da mesa de perfuração, causando movimento da morsa | Reparar o torno e a mesa de perfuração | |||

| Aperto insuficiente do punho da morsa, causando movimento da morsa durante a perfuração | Agarrar corretamente a morsa (utilizar parafusos em T para fixar a morsa, se necessário) | |||

| Precisão da posição do furo fora da tolerância durante a perfuração | Erro de marcação | Controlo e verificação após a marcação | ||

| Marca de punção central imprecisa (não na intersecção de duas linhas de centro) | Posicionar corretamente a marca de punção central utilizando o método adequado | |||

| A peça de trabalho desloca-se durante a perfuração | O torno move-se durante a perfuração (como mencionado acima) | |||

| Peça de trabalho não fixada firmemente | Fixar firmemente a peça de trabalho utilizando o método correto | |||

| O eixo de perfuração está inclinado | A broca não está perpendicular à superfície da peça de trabalho | 1) Verificar a perpendicularidade da broca à superfície da peça de trabalho com um esquadro perpendicularidade; 2) Verificar o paralelismo da superfície da peça de trabalho com a parte superior das mandíbulas do torno, utilizando uma régua de aço ou um bloco de traçar | ||

| O orifício de perfuração está dobrado | A velocidade de alimentação manual é demasiado elevada | Selecionar o avanço manual de acordo com os requisitos do processo de perfuração | ||

| Corrigir à força depois de descobrir que o centro do furo está deslocado quando se começa a perfurar | Durante a perfuração de ensaio, ajustar a posição do furo desalinhado de acordo com os princípios de posicionamento dos furos | |||

| A rugosidade da parede interior do furo é demasiado elevada | A aresta de corte da broca não está afiada | Afiar a broca para cumprir os requisitos de afiação da aresta de corte | ||

| Vibração excessiva durante processo de corte de brocas | Vibração excessiva do fuso | Reparação da máquina de perfuração | ||

| A broca não está corretamente fixada | Voltar a fixar a broca | |||

| O ângulo de alívio da broca é demasiado grande | Retificar o ângulo de alívio da broca de acordo com os requisitos | |||

| A velocidade de alimentação é demasiado elevada | Escolher uma velocidade de avanço de perfuração razoável com base em factores como o material da peça e o diâmetro do furo | |||

| Refrigeração e lubrificação insuficientes durante a perfuração | Aplicar atempadamente o fluido de corte durante a perfuração | |||

| A aresta de corte da broca está gasta | A velocidade de perfuração é demasiado elevada | Selecionar a velocidade de perfuração de acordo com os requisitos do processo de perfuração | ||

| Refrigeração e lubrificação insuficientes | Proporcionar refrigeração e lubrificação suficientes | |||

| Não seleção do ângulo de corte adequado da broca com base no material e na dureza | Selecionar o ângulo de corte da broca de acordo com os requisitos do processo de perfuração | |||

| Quebra da broca | A aresta de corte da broca não está afiada | Afiar a broca | ||

| A peça de trabalho está solta ou a morsa move-se, torcendo e partindo a broca à força | Fixar firmemente a peça de trabalho de acordo com os requisitos do processo, evitar o movimento da morsa durante a perfuração (se necessário, utilizar parafusos em T para fixar a morsa) | |||

| Força de alimentação excessiva | Selecionar a força de alimentação com base no material e no diâmetro do furo | |||

| Não seleção da velocidade e do avanço adequados | Selecionar a velocidade de perfuração e o avanço de acordo com os requisitos do processo de perfuração | |||

| Não reduzir a velocidade de avanço quando o furo está prestes a ser aberto | Reduzir a velocidade de avanço quando o furo está prestes a ser aberto | |||

| As aparas entopem as flautas | Retrair regularmente a broca para limpar as aparas | |||

8. Procedimentos operacionais de segurança para a perfuração

- Durante a perfuração, as mangas das camisas devem ser apertadas, não são permitidas luvas e não se devem segurar resíduos de algodão ou trapos nas mãos.

- A peça de trabalho deve ser fixada com firmeza para evitar deslocações durante a perfuração. Não é permitido segurar a peça de trabalho com a mão durante a perfuração.

- Quando mudar de velocidade na prensa de furar, pare primeiro a máquina e depois mude a velocidade.

- Não utilize as mãos para limpar limalhas nem sopre as limalhas com a boca. Utilize ganchos e escovas e limpe as limalhas apenas quando a máquina estiver parada.

- Ao efetuar furos de passagem, tomar as medidas adequadas (por exemplo, colocar um bloco de apoio debaixo da peça de trabalho) para evitar danificar a mesa ou o torno.

- Quando se aplica o avanço axial, a pressão de avanço não deve ser demasiado elevada e deve prestar-se atenção à retração da broca para retirar as aparas nos momentos adequados.

- Quando o furo está prestes a ser aberto, a resistência à perfuração diminui e a pressão de avanço deve ser reduzida em conformidade para evitar acidentes, tais como danos na broca ou ejeção da peça de trabalho devido à fixação da broca na aresta do furo.

- Não tente agarrar a bucha de perfuração antes de a prensa de perfuração estar completamente parada. Utilizar sempre a chave de mandril para apertar ou desapertar o mandril de perfuração e não utilizar outras ferramentas para o golpear.

- Não colocar ferramentas de medição ou outras ferramentas e acessórios não relacionados na mesa de trabalho da prensa de furar.