Quando se trata de proteger as superfícies metálicas do ataque implacável da corrosão, há dois pesos pesados que dominam frequentemente a conversa: a galvanoplastia e a galvanização. Cada método possui o seu próprio conjunto de vantagens e peculiaridades, mas compreender as principais diferenças pode ser um fator de mudança para indústrias que vão desde a indústria automóvel à construção. Já se interrogou sobre qual a técnica que oferece melhor resistência à corrosão ou qual a mais económica? Este artigo irá aprofundar os princípios, processos e aplicações práticas tanto da galvanoplastia como da galvanização. No final, terá uma ideia mais clara de qual o método que melhor se adequa às suas necessidades específicas e porquê. Pronto para descobrir os segredos por detrás destas técnicas essenciais de revestimento de metais? Vamos mergulhar.

Introdução ao revestimento de metais

O revestimento de metal envolve a aplicação de uma camada de metal na superfície de um material de base (substrato). Este revestimento tem vários objectivos, incluindo a melhoria do aspeto do material, a melhoria da sua resistência à corrosão e o aumento da sua

A corrosão deteriora naturalmente o metal ao longo do tempo devido a interações ambientais como a humidade, o oxigénio e os produtos químicos. Os revestimentos metálicos actuam como uma barreira protetora, prolongando a vida útil dos componentes metálicos e reduzindo os custos de manutenção.

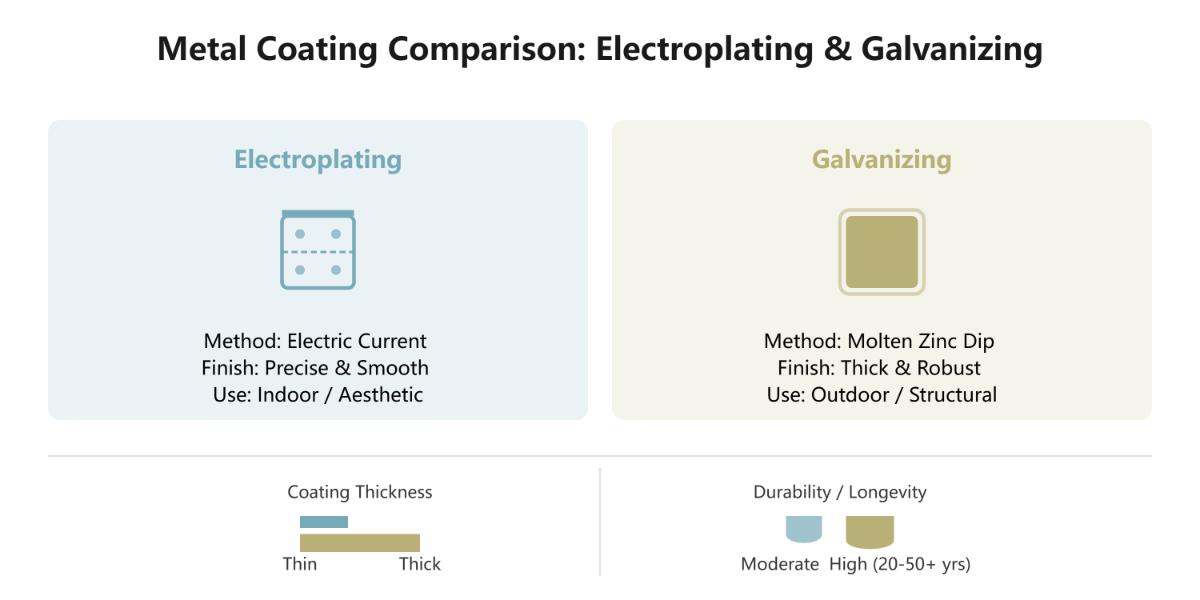

São utilizadas várias técnicas para aplicar revestimentos metálicos, cada uma delas adequada a necessidades específicas. A galvanoplastia, por exemplo, deposita uma fina camada de metal sobre um substrato através de um processo eletroquímico, utilizando uma solução electrolítica e corrente eléctrica. Este método é popular tanto para fins decorativos como funcionais, oferecendo um acabamento suave e atrativo e é particularmente eficaz para peças pequenas e complexas.

A galvanização, especialmente a galvanização por imersão a quente, envolve a imersão de componentes metálicos em zinco fundido, criando uma ligação forte e um revestimento espesso e duradouro. Este processo é conhecido pela sua resistência superior à corrosão, o que o torna ideal para estruturas exteriores e aplicações pesadas.

A galvanoplastia resulta normalmente num revestimento mais fino, que varia entre 5 e 12 microns. Esta camada fina é adequada para acabamentos decorativos, mas pode não proporcionar proteção suficiente em ambientes agressivos. Em contrapartida, a galvanização produz um revestimento muito mais espesso, normalmente cerca de 85 mícrones, oferecendo maior durabilidade e proteção a longo prazo.

Embora ambos os métodos melhorem a resistência à corrosão, a galvanização oferece uma proteção superior devido à camada de zinco mais espessa. Este facto torna a galvanização mais adequada para aplicações expostas a condições ambientais agressivas. A galvanoplastia, com a sua camada mais fina, é mais adequada para ambientes menos exigentes e aplicações em que a estética é uma prioridade.

O custo da galvanoplastia e da galvanização pode variar consoante a aplicação, o material e a espessura de revestimento necessária. A galvanoplastia é geralmente mais económica para peças pequenas e complexas e para aplicações que exijam um acabamento decorativo. A galvanização, embora potencialmente mais cara, oferece um melhor valor a longo prazo para grandes estruturas e componentes expostos a condições adversas.

A galvanoplastia envolve produtos químicos que podem gerar resíduos perigosos, exigindo uma gestão cuidadosa. A galvanização utiliza temperaturas elevadas e zinco fundido, que também necessitam de um manuseamento responsável para minimizar o impacto ambiental. No entanto, o zinco é geralmente mais amigo do ambiente do que os produtos químicos utilizados na galvanoplastia.

A sustentabilidade está a tornar-se cada vez mais importante na seleção e processamento de materiais. A galvanização oferece uma propriedade de auto-cura, em que os danos menores podem reparar-se a si próprios, contribuindo para a sua sustentabilidade. A galvanoplastia, embora menos durável, pode ser mais sustentável para aplicações que exijam um recobrimento frequente ou em que o material de base possa ser reutilizado.

A compreensão destas diferenças ajuda a selecionar a técnica de revestimento de metal adequada com base nos requisitos específicos da aplicação.

Compreender a galvanoplastia

História e desenvolvimento

A galvanoplastia tem uma história que remonta ao início do século XIX. O químico italiano Luigi Brugnatelli descobriu o processo pela primeira vez em 1805, utilizando uma pilha voltaica para depositar ouro num substrato. Esta descoberta inovadora lançou as bases das modernas técnicas de galvanoplastia. Ao longo do tempo, os avanços na química e na engenharia eléctrica aperfeiçoaram o processo, melhorando a precisão e expandindo as suas aplicações em várias indústrias.

Princípios e processos

A galvanoplastia consiste na deposição de uma camada metálica num substrato através de um processo eletroquímico. É utilizada uma corrente eléctrica para converter iões de metal dissolvidos numa camada sólida de metal na superfície da peça de trabalho. Os componentes básicos de um sistema de galvanoplastia incluem o ânodo, o cátodo, a solução electrolítica e uma fonte de energia.

Principais etapas da galvanoplastia

- Preparação do substrato: O substrato ou a peça de trabalho é cuidadosamente limpo para remover qualquer sujidade, gordura ou oxidação. Isto assegura uma aderência correta do revestimento metálico.

- Preparação da solução electrolítica: A solução electrolítica contém sais metálicos e outros produtos químicos que facilitam o processo de galvanização.

- Instalação da célula de galvanoplastia: O ânodo, que é o metal a ser galvanizado, e o cátodo, que é a peça de trabalho, são colocados na solução electrolítica. A fonte de energia fornece então a corrente necessária para o processo de galvanização.

- Eletrodeposição: Quando a corrente é aplicada, os iões metálicos da solução electrolítica são reduzidos e depositados no cátodo, formando uma camada fina e uniforme.

Vantagens e desvantagens

A galvanoplastia oferece várias vantagens, mas também tem algumas limitações. Compreender estas limitações pode ajudar a selecionar o método de revestimento correto para aplicações específicas.

Vantagens

- Resistência à corrosão melhorada: A galvanoplastia aumenta a resistência do substrato à corrosão, prolongando a sua vida útil.

- Apelo estético melhorado: A galvanoplastia pode criar um acabamento brilhante, perfeito para melhorar o aspeto dos artigos decorativos.

- Aumento da condutividade eléctrica: Revestimentos galvânicos, em especial os revestidos com metais como o ouro e a prata, melhoram a condutividade eléctrica dos componentes.

- Versatilidade: A galvanoplastia pode ser aplicada a uma vasta gama de materiais e formas, incluindo geometrias complexas e peças pequenas.

Desvantagens

- Preocupações ambientais: O processo envolve a utilização de produtos químicos perigosos, que requerem um manuseamento e eliminação adequados para mitigar o impacto ambiental.

- Custo: O custo da galvanoplastia pode ser mais elevado do que o de outros métodos de revestimento, especialmente quando utilizado em projectos de grande escala.

- Limitações de espessura: Os revestimentos são geralmente finos, o que pode não proporcionar uma proteção suficiente em ambientes altamente corrosivos.

Aplicações típicas e casos de utilização na indústria

A galvanoplastia é amplamente utilizada em várias indústrias devido à sua versatilidade e eficácia na melhoria das propriedades dos materiais.

Indústria automóvel

No sector automóvel, a galvanoplastia é utilizada para melhorar a durabilidade e o aspeto de componentes como para-choques, jantes e várias peças do motor. O processo proporciona uma camada protetora que resiste ao desgaste e à corrosão, contribuindo para a longevidade do veículo.

Eletrónica

A galvanoplastia é fundamental na indústria eletrónica, onde é utilizada para revestir conectores, placas de circuitos e outros componentes. O processo garante uma excelente condutividade eléctrica e proporciona uma ligação fiável, o que é essencial para o desempenho dos dispositivos electrónicos.

Jóias e artigos decorativos

O apelo estético dos artigos galvanizados torna o processo popular na produção de jóias e artigos decorativos. Metais como o ouro, a prata e a platina são normalmente utilizados para dar um acabamento de alta qualidade que aumenta o atrativo visual destes produtos.

Aeroespacial

No sector aeroespacial, a galvanoplastia protege os componentes que enfrentam condições adversas, assegurando a sua durabilidade e fiabilidade. O processo ajuda a manter a integridade e o desempenho de peças críticas, como lâminas de turbinas e trens de aterragem.

Compreender a galvanização

História e desenvolvimento

A galvanização tem uma história rica que remonta ao início do século XIX. O processo foi observado pela primeira vez pelo engenheiro francês Stanislas Sorel, que em 1836 registou uma patente para o método de revestimento de ferro com zinco para evitar a ferrugem. Ao longo dos anos, a técnica evoluiu significativamente, incorporando avanços na ciência metalúrgica e nas práticas industriais para aumentar a sua eficácia e âmbito de aplicação.

Princípios e processos

A galvanização consiste essencialmente no revestimento de aço ou ferro com uma camada de zinco para o proteger da corrosão. O método mais comum e eficaz é a galvanização por imersão a quente.

Processo de galvanização por imersão a quente

- Preparação da superfície: A superfície metálica é limpa para remover impurezas, como gordura, sujidade e ferrugem, através de processos como o desengorduramento, a decapagem e a fluxagem. Esta etapa é crucial para garantir a correta aderência do revestimento de zinco.

- Imersão em zinco fundido: O metal limpo é então imerso num banho de zinco fundido, normalmente mantido a cerca de 450°C (842°F). Durante esta imersão, ocorre uma reação metalúrgica, formando uma série de camadas de liga de zinco-ferro na superfície do aço ou do ferro.

- Arrefecimento e inspeção: Depois de o metal ser retirado do banho de zinco, é arrefecido, normalmente por arrefecimento com ar ou água. O metal revestido é então inspeccionado quanto à espessura do revestimento, adesão e

Vantagens e desvantagens

Vantagens

A galvanização oferece vários benefícios significativos, tornando-a uma escolha preferida para muitas aplicações.

- Excelente resistência à corrosão: O revestimento de zinco proporciona uma barreira robusta contra a humidade e o oxigénio, aumentando significativamente a resistência do metal à ferrugem e à corrosão.

- Durabilidade: Os revestimentos galvanizados são conhecidos pela sua longevidade, durando muitas vezes décadas, mesmo em ambientes agressivos.

- Propriedades de auto-cura: O zinco tem a capacidade de proteger as áreas expostas do metal de base através de um processo denominado proteção galvânica ou de sacrifício. Se o revestimento for riscado, o zinco corroerá no lugar do aço, protegendo-o da ferrugem.

- Manutenção reduzida: As estruturas galvanizadas requerem uma manutenção mínima, reduzindo os custos a longo prazo associados à manutenção e às reparações.

Desvantagens

- Custo inicial: O custo inicial da galvanização pode ser mais elevado do que o de outros métodos de revestimento, sobretudo para projectos de grande dimensão.

- Aparência: O acabamento dos revestimentos galvanizados pode ser menos agradável esteticamente em comparação com os acabamentos galvanizados, o que pode não ser adequado para aplicações em que a aparência é crítica.

- Controlo da espessura: Embora o revestimento espesso seja vantajoso em termos de durabilidade, pode ser difícil controlar a espessura com precisão, o que pode não ser ideal para peças que exijam elevada precisão.

Aplicações típicas e casos de utilização na indústria

A galvanização é amplamente utilizada em várias indústrias devido à sua superior proteção contra a corrosão e durabilidade.

Construção

Na indústria da construção, o aço galvanizado é amplamente utilizado para componentes estruturais, tais como vigas, colunas e pontes. A sua capacidade de resistir a condições ambientais adversas torna-o ideal para aplicações no exterior e em trabalhos pesados.

Automóvel

O sector automóvel utiliza aço galvanizado para fabricar carroçarias e quadros de automóveis, proporcionando uma maior resistência à ferrugem e prolongando a vida útil dos veículos. Isto é particularmente importante para os veículos expostos aos sais da estrada e à humidade.

Agricultura

O aço galvanizado é um material preferido para estruturas agrícolas, incluindo silos, vedações e sistemas de irrigação. A sua durabilidade e os baixos requisitos de manutenção tornam-no adequado para as condições exigentes dos ambientes agrícolas.

Serviços públicos e infra-estruturas

Os projectos de serviços públicos e de infra-estruturas beneficiam de componentes galvanizados, como torres de transmissão, condutas e postes de iluminação pública. A proteção duradoura garante fiabilidade e reduz a necessidade de substituições frequentes.

Aspectos fundamentais da galvanização

- Espessura do revestimento: A galvanização por imersão a quente resulta normalmente num revestimento mais espesso em comparação com outros métodos, frequentemente cerca de 85 microns, proporcionando uma proteção robusta.

- Simplicidade do processo: O processo de imersão a quente é simples, envolvendo a imersão em zinco fundido, o que cria uma forte ligação metalúrgica.

- Cobertura abrangente: Assegura uma cobertura completa, incluindo as superfícies interiores das estruturas ocas, o que é crucial para evitar a corrosão interna.

Análise comparativa: Galvanoplastia vs Galvanização

Galvanoplastia

Descrição do processo

A galvanoplastia utiliza um processo eletroquímico para revestir uma camada de metal sobre um substrato. Esta técnica utiliza uma corrente eléctrica para reduzir os catiões metálicos dissolvidos numa solução electrolítica, resultando num revestimento metálico coerente no substrato. Os metais mais comuns utilizados na galvanoplastia incluem o zinco, o níquel, o crómio e o ouro.

Vantagens

- Apelo estético: A galvanoplastia permite obter um acabamento decorativo altamente polido, o que a torna ideal para artigos em que a aparência é fundamental.

- Controlo de precisão: A espessura do revestimento pode ser controlada com precisão, ajustando a corrente, a tensão e o tempo de revestimento.

- Versatilidade: A galvanoplastia pode ser aplicada a uma vasta gama de metais e pode produzir vários acabamentos, incluindo superfícies brilhantes, mate e texturadas.

- Condutividade eléctrica melhorada: Os metais como o ouro e a prata utilizados na galvanoplastia melhoram a condutividade eléctrica dos componentes electrónicos.

Desvantagens

- Revestimento fino: Os revestimentos produzidos são tipicamente finos (5-12 microns), o que pode não proporcionar uma proteção suficiente em ambientes altamente corrosivos.

- Preocupações ambientais: O processo envolve produtos químicos perigosos que necessitam de um manuseamento e eliminação cuidadosos, apresentando riscos ambientais.

- Custo: A galvanoplastia pode ser mais dispendiosa, especialmente para componentes maiores ou quando são utilizados metais preciosos.

Galvanização

Descrição do processo

A galvanização, em particular a galvanização por imersão a quente, envolve a imersão de aço ou ferro num banho de zinco fundido. O zinco reage com o metal de base para formar uma série de camadas de liga de zinco-ferro, cobertas por uma camada de zinco puro. Este processo cria um revestimento robusto e protetor que é significativamente mais espesso do que as camadas galvanizadas.

Vantagens

- Revestimento espesso: O revestimento resultante da galvanização por imersão a quente é muito mais espesso, frequentemente até 85 microns, proporcionando uma durabilidade superior e uma proteção duradoura.

- Excelente resistência à corrosão: O espesso revestimento de zinco oferece uma forte proteção contra a corrosão, tornando-o ideal para ambientes agressivos.

- Propriedades de auto-cura: Em caso de danos, o revestimento de zinco pode auto-regenerar-se, protegendo o metal subjacente.

- Rentável para grandes projectos: Embora os custos iniciais sejam mais elevados, a manutenção mais reduzida torna-o económico para projectos de grande escala.

Desvantagens

- Custo inicial: Os custos iniciais podem ser mais elevados, em especial para peças pequenas ou com formas complexas.

- Acabamento da superfície: O acabamento é tipicamente baço e áspero, necessitando frequentemente de tratamentos adicionais para uma melhor aparência.

- Controlo da espessura: Pode ser difícil controlar com precisão a espessura do revestimento, o que pode não ser adequado para peças que exijam elevada precisão.

Principais diferenças

| Característica | Galvanoplastia | Galvanização (imersão a quente) |

|---|---|---|

| Método de aplicação | Eletrólise numa solução de iões metálicos. | Imersão em zinco fundido. |

| Espessura do revestimento | Fina (5-12 microns) | Espessura (até 85 microns) |

| Resistência à corrosão | Limitado, para ambientes suaves. | Elevado, adequado para ambientes agressivos. |

| Adequação da aplicação | Peças pequenas, acabamentos decorativos. | Grandes estruturas, aplicações estruturais. |

| Custo e manutenção | Custo inicial mais baixo, manutenção mais elevada. | Custo inicial mais elevado, manutenção mais reduzida. |

Adequação da aplicação

A adequação da galvanoplastia e da galvanização depende das necessidades específicas da aplicação:

- Galvanoplastia é ideal para peças pequenas e complexas onde se pretende um acabamento decorativo, como em joalharia, eletrónica e componentes automóveis.

- Galvanização é mais adequado para aplicações estruturais de grande escala expostas a condições ambientais adversas, tais como na construção, estruturas de automóveis e equipamento agrícola.

Análise de custos

Embora a galvanoplastia possa oferecer custos iniciais mais baixos para artigos pequenos, a galvanização oferece um melhor valor a longo prazo para projectos maiores, devido à sua durabilidade e aos baixos requisitos de manutenção. A escolha entre estes métodos deve considerar tanto os custos iniciais como os benefícios a longo prazo associados a cada processo.

Impacto ambiental

A galvanoplastia envolve a utilização de produtos químicos perigosos que requerem uma eliminação e manuseamento cuidadosos para mitigar os danos ambientais. Em contraste, a galvanização, particularmente com zinco, apresenta menos riscos ambientais, embora o processo ainda exija uma gestão responsável para minimizar a sua pegada ecológica.

Considerações sobre sustentabilidade

A galvanização oferece uma propriedade de auto-regeneração, em que os danos menores se podem reparar a si próprios, contribuindo para a sua sustentabilidade. A galvanoplastia, embora menos durável, pode ser mais sustentável para aplicações que exijam um recobrimento frequente ou em que o material de base possa ser reutilizado.

Seleção do método correto para a sua aplicação

Ao escolher o melhor método de revestimento de metal para a sua aplicação, considere vários factores para garantir um desempenho ótimo e uma boa relação custo-eficácia.

Material e ambiente

O material de base e as condições ambientais influenciam conjuntamente a escolha do método de revestimento. A galvanoplastia é adequada para uma vasta gama de materiais, incluindo aço, latão, cobre e alumínio, especialmente para peças de precisão que requerem um revestimento fino e uniforme. Em contrapartida, a galvanização é predominantemente utilizada para aço e ferro, devido à ligação metalúrgica formada entre o zinco e estes metais. A galvanoplastia é ideal para aplicações em interiores ou ambientes com exposição mínima a elementos corrosivos, proporcionando uma proteção adequada para artigos decorativos, componentes electrónicos e peças para automóveis que não enfrentam condições extremas. A galvanização oferece uma proteção superior em ambientes agressivos, como estruturas exteriores, aplicações marítimas e ambientes industriais, onde o revestimento de zinco mais espesso pode suportar uma corrosão severa.

Custo

A galvanoplastia custa muitas vezes menos inicialmente, o que a torna ideal para artigos decorativos mais pequenos. No entanto, o revestimento mais fino pode exigir uma manutenção e um novo revestimento mais frequentes, aumentando potencialmente os custos a longo prazo. A galvanização, embora tenha um custo inicial mais elevado, proporciona uma maior durabilidade e requer menos manutenção ao longo do tempo, resultando em poupanças de custos para aplicações estruturais e de grande escala.

Casos de utilização em diferentes sectores

Automóvel

Na indústria automóvel, tanto a galvanoplastia como a galvanização são utilizadas, dependendo do componente e dos seus requisitos. A galvanoplastia é preferida para peças mais pequenas, tais como fixadores, guarnições decorativas e conectores, onde um acabamento suave e um revestimento preciso são essenciais. A galvanização é utilizada para componentes estruturais maiores, como carroçarias e quadros de automóveis, que requerem uma resistência à corrosão robusta para garantir a segurança e a longevidade.

Construção

As aplicações de construção favorecem frequentemente a galvanização devido à necessidade de proteção duradoura em ambientes expostos. Vigas de aço, colunas e outros elementos estruturais são normalmente galvanizados por imersão a quente para evitar a ferrugem e a degradação ao longo de décadas. A galvanização é menos comum na construção, mas pode ser utilizada para elementos decorativos mais pequenos ou componentes que exijam um acabamento polido.

Eletrónica

A indústria eletrónica depende fortemente da galvanoplastia para melhorar a condutividade e a resistência à corrosão de conectores, placas de circuitos e outros componentes críticos. Metais como o ouro, a prata e o níquel são frequentemente galvanizados em substratos de cobre ou alumínio para melhorar o desempenho e a fiabilidade. A galvanização é raramente utilizada em eletrónica devido à espessura do revestimento e aos requisitos específicos do material.

Recomendações de especialistas

Ao decidir entre galvanoplastia e galvanização, é essencial consultar especialistas da indústria que possam fornecer conselhos personalizados com base nos requisitos específicos da aplicação. Factores como o tempo de vida útil previsto, a exposição ambiental e as restrições orçamentais orientarão o processo de seleção.

Equilíbrio entre desempenho e estética

Em aplicações em que tanto o desempenho como a estética são importantes, pode ser considerada uma abordagem híbrida. Por exemplo, um componente pode ser galvanizado para garantir a integridade estrutural e depois galvanizado com uma fina camada de um metal decorativo para obter o aspeto desejado. Esta combinação aproveita os pontos fortes de ambos os métodos, proporcionando uma proteção abrangente e um acabamento atraente.

A avaliação cuidadosa destes factores ajudá-lo-á a escolher o melhor método de revestimento de metal para a sua aplicação, garantindo um bom desempenho, uma longa duração e uma boa relação custo-benefício.

Novas tecnologias no revestimento de metais

Avanços recentes em galvanoplastia

Eletrodeposição por impulsos

A galvanoplastia por impulsos melhora os revestimentos metálicos através da utilização de correntes eléctricas intermitentes, alternando entre ciclos de ligar e desligar, ao contrário dos métodos tradicionais com corrente contínua. Esta técnica reduz a formação de dendrite, melhora a uniformidade do revestimento e permite um melhor controlo sobre a microestrutura do metal depositado. É especialmente benéfica para aplicações que requerem alta precisão e detalhes finos, como nas indústrias eletrónica e aeroespacial.

Revestimentos nanoestruturados

O desenvolvimento de revestimentos nanoestruturados melhorou significativamente o desempenho dos revestimentos metálicos. Ao incorporar nanopartículas, estes revestimentos alcançam uma maior dureza, resistência ao desgaste e proteção contra a corrosão, tornando-os ideais para ambientes exigentes onde os revestimentos tradicionais falhariam. Estes revestimentos nanocompostos oferecem novas possibilidades para prolongar o tempo de vida e a funcionalidade dos componentes.

Inovações na galvanização

Galvanização por difusão térmica

A galvanização por difusão térmica, ou Sherardização, envolve o aquecimento de peças de aço com pó de zinco num recipiente fechado a temperaturas abaixo do ponto de fusão do zinco. Este processo faz com que o zinco se vaporize e se difunda na superfície do aço, formando um revestimento de liga de zinco-ferro. Proporciona uma cobertura uniforme, mesmo em geometrias complexas, e oferece uma excelente resistência à corrosão, tornando-o particularmente adequado para peças pequenas e fixadores.

Revestimentos de zinco-alumínio

Os recentes avanços na galvanização desenvolveram revestimentos de zinco-alumínio, que combinam as vantagens de ambos os metais. Estes revestimentos, frequentemente designados por Galfan, consistem numa liga de zinco-alumínio que proporciona uma resistência superior à corrosão em comparação com os revestimentos de zinco puro. A adição de alumínio aumenta a capacidade do revestimento de resistir a ambientes agressivos, tornando-o ideal para aplicações marítimas e industriais. Os revestimentos de zinco-alumínio também oferecem melhor aderência e flexibilidade, reduzindo o risco de fissuras e descamação.

Tendências e desenvolvimentos futuros

Processos ecológicos

À medida que as preocupações ambientais aumentam, a indústria de revestimento de metais está a avançar para práticas mais sustentáveis. As inovações na galvanoplastia e galvanização centram-se na redução da utilização de produtos químicos perigosos e na minimização dos resíduos. Estão a ser desenvolvidos novos banhos de galvanoplastia com substâncias menos tóxicas e os avanços nas técnicas de reciclagem ajudam a recuperar e reutilizar os materiais de galvanoplastia. Da mesma forma, a indústria de galvanização explora formas de reduzir o consumo de energia e melhorar a eficiência da utilização do zinco, tornando o processo mais amigo do ambiente.

Revestimentos inteligentes

Os revestimentos inteligentes que respondem às alterações ambientais representam o futuro da proteção dos metais. Estes revestimentos fornecem feedback em tempo real sobre o seu estado, como a deteção de corrosão ou desgaste, e podem até auto-regenerar pequenos danos. Os revestimentos inteligentes incorporam materiais e sensores avançados que monitorizam a integridade do revestimento e do metal subjacente, fornecendo dados valiosos para a manutenção e otimização do desempenho. Esta tecnologia é muito promissora para infra-estruturas críticas, onde a deteção precoce de potenciais problemas pode evitar falhas catastróficas.

Ligas de alto desempenho

A investigação sobre revestimentos de ligas metálicas de elevado desempenho está a abrir novas fronteiras na proteção de metais. As ligas que combinam vários metais em proporções específicas oferecem propriedades personalizadas, tais como maior estabilidade térmica, resistência mecânica superior e excecional resistência à corrosão. Estas ligas de alto desempenho estão a ser desenvolvidas para aplicações especializadas, incluindo os sectores aeroespacial, da defesa e da energia, onde os revestimentos tradicionais podem não cumprir requisitos de desempenho rigorosos.

Estudos de caso e percepções de especialistas do sector

Indústria automóvel

Na indústria automóvel, tanto a galvanoplastia como a galvanização são utilizadas extensivamente, mas em aplicações diferentes. Os fabricantes de automóveis utilizam frequentemente a galvanoplastia para componentes como para-choques, peças de acabamento e fixadores. Estes componentes necessitam de um acabamento suave e decorativo, bem como de uma maior resistência à corrosão. A galvanoplastia com crómio ou níquel proporciona a estética necessária e a proteção contra pequenas exposições ambientais.

Por outro lado, a galvanização é utilizada para peças automóveis mais substanciais, como chassis e componentes estruturais. Estas peças necessitam de uma proteção robusta contra a corrosão devido à sua exposição aos sais da estrada, à humidade e a outras condições adversas. A galvanização por imersão a quente garante que estes componentes permaneçam duráveis e resistentes à ferrugem, prolongando a vida útil do veículo e mantendo os padrões de segurança.

Setor da construção

No sector da construção, a galvanização é claramente preferida, especialmente para aplicações estruturais. As vigas, colunas e estruturas de aço utilizadas na construção de edifícios são frequentemente galvanizadas por imersão a quente para as proteger da corrosão. Isto é particularmente crucial para estruturas exteriores, como pontes e edifícios altos, que enfrentam uma exposição constante aos elementos. O espesso revestimento de zinco proporcionado pela galvanização garante uma durabilidade a longo prazo e custos de manutenção reduzidos.

A galvanoplastia, embora menos comum em aplicações estruturais, é por vezes utilizada para elementos decorativos mais pequenos nos edifícios. Itens como maçanetas de portas, acessórios e ferragens ornamentais beneficiam da galvanoplastia devido à sua capacidade de produzir um acabamento visualmente apelativo, proporcionando simultaneamente uma resistência à corrosão adequada para ambientes interiores.

Eletrónica e telecomunicações

A galvanoplastia é crucial nas indústrias da eletrónica e das telecomunicações para melhorar o desempenho e a longevidade dos componentes. Os conectores, as placas de circuitos e várias peças electrónicas são frequentemente galvanizados com metais como o ouro, a prata e o níquel para melhorar a condutividade eléctrica e a resistência à oxidação. Isto garante um desempenho e uma conetividade fiáveis nos dispositivos electrónicos.

A galvanização é menos frequente na eletrónica devido aos revestimentos mais espessos e aos requisitos específicos dos materiais dos componentes electrónicos. No entanto, pode ser utilizada em determinadas infra-estruturas de telecomunicações, como torres e caixas exteriores, onde a resistência à corrosão é fundamental.

Pareceres e recomendações de peritos

Os especialistas do sector destacam a durabilidade superior dos revestimentos galvanizados em ambientes com elevado potencial de corrosão. Por exemplo, a galvanização por imersão a quente é recomendada em aplicações marítimas e costeiras porque pode suportar a exposição à água salgada e oferece proteção a longo prazo. Os especialistas aconselham que, embora a galvanoplastia possa oferecer uma excelente resistência à corrosão em ambientes menos exigentes, os seus revestimentos mais finos podem não ser suficientes para condições difíceis.

Do ponto de vista do custo, os especialistas observam que, embora a galvanoplastia possa ser mais económica para aplicações de pequena escala que exijam acabamentos precisos e decorativos, a galvanização oferece um melhor valor a longo prazo para projectos de grande escala. O custo inicial mais elevado da galvanização é compensado pelas suas reduzidas necessidades de manutenção e vida útil prolongada, tornando-a uma escolha rentável para infra-estruturas e aplicações industriais.

Os especialistas em ambiente salientam a importância do manuseamento e eliminação responsáveis dos produtos químicos utilizados na galvanoplastia. Este processo envolve substâncias perigosas que podem representar riscos ambientais se não forem corretamente geridas. Por outro lado, a galvanização, embora continue a exigir uma gestão cuidadosa, apresenta geralmente menos preocupações ambientais, particularmente com os avanços destinados a reduzir o consumo de energia e a melhorar a eficiência da utilização do zinco.

Os especialistas recomendam a seleção do método de revestimento com base nas necessidades específicas da aplicação. Para artigos decorativos e componentes que exigem elevada precisão, a galvanoplastia é aconselhada devido à sua capacidade de produzir um acabamento suave e uniforme. Para elementos estruturais e peças expostas a condições ambientais severas, a galvanização é preferida devido ao seu revestimento mais espesso e mais duradouro.

Perguntas mais frequentes

Seguem-se as respostas a algumas perguntas frequentes:

Quais são as diferenças entre galvanoplastia e galvanização?

A galvanoplastia e a galvanização são ambos processos de revestimento de metal utilizados para aumentar a resistência à corrosão e a durabilidade, mas diferem significativamente nos seus métodos e aplicações.

A galvanoplastia envolve a imersão do substrato numa solução electrolítica e a utilização de uma corrente eléctrica para depositar iões metálicos na superfície. Este processo permite um controlo preciso da espessura do revestimento e pode aplicar vários metais, tornando-o ideal para peças pequenas e complexas que requerem um acabamento suave. No entanto, o revestimento resultante é normalmente mais fino e menos durável do que a galvanização, o que o torna mais adequado para aplicações estéticas ou interiores.

A galvanização, particularmente a galvanização por imersão a quente, envolve a imersão do aço num banho de zinco fundido. Isto cria um revestimento muito mais espesso que proporciona uma resistência à corrosão e durabilidade superiores, durando frequentemente 20 a 50 anos, dependendo das condições ambientais. A galvanização é particularmente eficaz para grandes componentes estruturais expostos a ambientes exteriores agressivos, como pontes ou materiais de construção.

Qual é o método mais eficaz para a resistência à corrosão?

Quando se compara a galvanoplastia e a galvanização em termos de resistência à corrosão, a galvanização é geralmente mais eficaz. A galvanização, particularmente a galvanização por imersão a quente, produz um revestimento de zinco mais espesso (50 a 150 microns) que proporciona uma forte barreira física e proteção catódica. Isto significa que, mesmo que o revestimento seja danificado, o zinco continua a proteger o metal subjacente. Por conseguinte, a galvanização é ideal para grandes estruturas expostas a ambientes agressivos, oferecendo uma durabilidade a longo prazo e uma proteção robusta.

A galvanoplastia, por outro lado, deposita uma camada de zinco mais fina (5 a 25 microns) através de um processo eletrolítico. Embora este método seja adequado para peças de precisão que requerem um acabamento suave, não oferece o mesmo nível de proteção catódica e é mais suscetível a danos mecânicos. Consequentemente, a galvanoplastia é mais adequada para aplicações com requisitos de resistência à corrosão menos exigentes, tais como componentes automóveis e electrónicos.

Como se comparam os custos da galvanoplastia e da galvanização?

A galvanoplastia e a galvanização diferem significativamente em termos de custo. A galvanoplastia, em especial a zincagem, é geralmente menos dispendiosa inicialmente devido ao seu processo eletrolítico que consome menos recursos. Este método é adequado para aplicações que requerem um acabamento suave e é rentável para a produção em massa, embora ofereça um revestimento mais fino e exija uma manutenção mais frequente.

Por outro lado, a galvanização, especialmente a galvanização por imersão a quente, envolve a imersão do aço num banho de zinco fundido, resultando num revestimento mais espesso e mais duradouro. Embora o custo inicial seja mais elevado, a galvanização proporciona poupanças a longo prazo através de uma durabilidade superior e necessidades mínimas de manutenção. Isto torna-a ideal para aplicações estruturais pesadas expostas a condições adversas.

Quais são os impactos ambientais de cada método?

Tanto a galvanoplastia como a galvanização têm impactos ambientais notáveis, principalmente devido aos seus processos e aos produtos químicos envolvidos. A galvanoplastia utiliza produtos químicos perigosos como o cianeto e metais pesados, que podem contaminar a água e o solo se não forem geridos corretamente. O processo também gera um volume significativo de águas residuais contendo substâncias tóxicas, o que exige sistemas de tratamento avançados para mitigar a poluição. Além disso, a galvanoplastia consome muita energia, contribuindo para as emissões de gases com efeito de estufa, especialmente quando os combustíveis fósseis são a fonte de energia.

Em contrapartida, a galvanização envolve menos produtos químicos perigosos, mas requer temperaturas elevadas, o que a torna intensiva em energia e contribui para as emissões de gases com efeito de estufa. Embora gere menos águas residuais do que a galvanoplastia, uma gestão inadequada dos resíduos pode ainda assim conduzir a problemas ambientais. No entanto, a galvanização oferece benefícios ambientais, como a durabilidade do revestimento, que reduz a necessidade de substituições frequentes, minimizando assim o consumo de recursos e a produção de resíduos a longo prazo.

Em que indústrias a galvanoplastia e a galvanização são mais frequentemente utilizadas?

A galvanoplastia é normalmente utilizada nas indústrias automóvel, aeroespacial, eletrónica e de joalharia. No sector automóvel, é aplicada a pequenas peças, como parafusos e pernos, tanto para fins funcionais como decorativos. A indústria aeroespacial utiliza a galvanoplastia para proteger os componentes de ambientes agressivos. Na eletrónica, é crucial para a deposição de condutores em placas de circuitos impressos e circuitos integrados. Além disso, a galvanoplastia melhora o aspeto visual de jóias e utensílios domésticos.

A galvanização, por outro lado, é amplamente utilizada nos sectores da construção e das infra-estruturas devido à sua superior resistência à corrosão. É também predominante em ambientes industriais e agrícolas para equipamentos e estruturas expostos a condições adversas. Além disso, a indústria automóvel utiliza a galvanização por imersão a quente para peças de grandes dimensões, como chassis e componentes de motores, que exigem uma elevada durabilidade.

Quais são os últimos avanços nas tecnologias de revestimento de metais?

Os recentes avanços nas tecnologias de revestimento de metais melhoraram significativamente a durabilidade, a sustentabilidade e a funcionalidade dos processos de galvanoplastia e galvanização. Inovações como os nanorrevestimentos e os sistemas multicamadas aumentam a resistência à corrosão e a durabilidade através da manipulação dos revestimentos à nanoescala. A deposição de camadas atómicas (ALD) oferece um controlo preciso da espessura do revestimento, o que é benéfico para geometrias complexas e microeletrónica. A deposição de vapor químico enriquecida com plasma (PECVD) melhora as propriedades da superfície através de uma maior adesão e reatividade utilizando a energia do plasma. Técnicas como a estruturação direta por laser (LDS) e a galvanização autocatalítica (electroless) fizeram avançar a galvanização selectiva de metais em polímeros, melhorando a funcionalização de superfícies não condutoras. Além disso, há uma ênfase crescente em soluções de revestimento sustentáveis, incluindo opções à base de água e com baixo teor de COV, que se alinham com práticas ecológicas sem comprometer o desempenho. Estes avanços garantem que tanto a galvanoplastia como a galvanização continuam a evoluir e a satisfazer as diversas necessidades de várias indústrias.