À primeira vista, as ferramentas de dobragem parecem ser formas geométricas relativamente regulares, muito mais simples do que as ferramentas de estampagem. No entanto, ao examinarmos as brochuras dos fabricantes de ferramentas de dobragem, encontramo-las frequentemente repletas de dezenas ou mesmo centenas de páginas de pormenores técnicos. Os diagramas estruturais parecem incrivelmente complexos. Porquê?

Tipos de ferramentas de prensa dobradeira

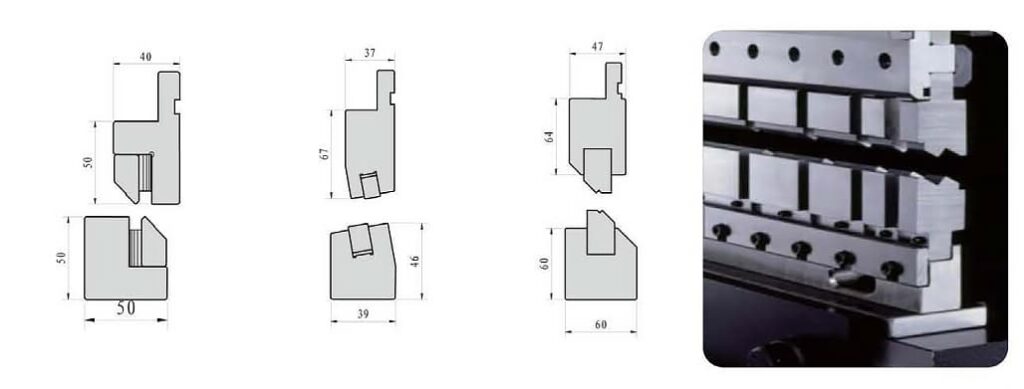

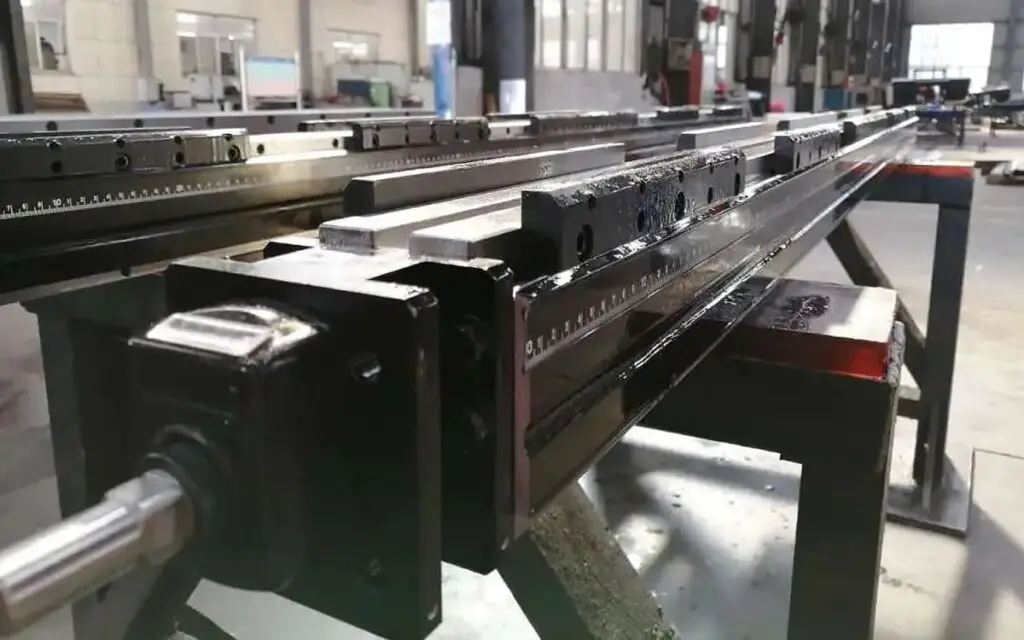

CNC comum travão de prensa As ferramentas podem ser classificadas em matrizes superiores (punções superiores) e matrizes inferiores (matrizes inferiores), placas intermédias (também designadas por grampos rápidos, que fixam o punção superior ao cilindro da prensa dobradeira), calhas de guia (também designadas por suportes de matrizes, ligadas às matrizes inferiores) e blocos espaçadores (também designados por assentos de matrizes inferiores, ligados à mesa de trabalho de compensação mecânica e instalados no suporte da prensa dobradeira).

Os cilindros das prensas dobradeiras convencionais têm movimento superior, o que significa que o punção superior é a matriz ativa, aplicando pressão sobre a chapa metálica até à cavidade da matriz inferior; a matriz inferior permanece estacionária, suportando a chapa metálica como matriz passiva.

Leitura relacionada: Calculadora de tonelagem de prensa dobradeira

Ferramentas de prensagem divide-se geralmente em matrizes normais e especiais.

Em termos de forma, as matrizes superiores podem ser classificadas como punção standard, punção de raio, punção gooseneck (mais comum) e matrizes de formação.

As matrizes superiores típicas têm ângulos de 30 graus, 60 graus e 78 a 88 graus, enquanto as ranhuras da matriz inferior têm aproximadamente 30 graus, 60 graus e 80 a 90 graus; os punções de raio são concebidos com base no raio e no comprimento do arco da peça de trabalho; os punções de pescoço de ganso são utilizados principalmente para peças de trabalho em forma de U ou para evitar interferências em curvas múltiplas.

Os cunhos inferiores standard podem ser divididos, com base no número de ranhuras, em: cunhos de V simples, cunhos de V duplo e cunhos de V múltiplo.

As matrizes Single-V e Double-V têm uma ou duas ranhuras nas suas superfícies e são normalmente utilizadas para dobragem de precisão em prensas CNC de média e pequena dimensão.

Um padrão comum é o molde concêntrico em duplo V, em que a distância da linha central das duas aberturas em forma de V à linha central da ranhura da calha de guia por baixo é igual.

A vantagem desta conceção é que, por exemplo, quando se muda de uma ranhura V8 para uma ranhura V12 no mesmo plano, pode-se simplesmente puxar o coto para fora ao longo da calha de guia, virá-lo e voltar a inseri-lo na calha para mudar para a ranhura V12.

A matriz alinha-se automaticamente e a troca pode ser concluída em poucos segundos, o que também é conveniente para evitar interferências durante a dobragem.

As matrizes inferiores multi-V podem ser matrizes multi-V de dupla face ou as mais comuns matrizes multi-V de quatro faces, com várias ranhuras de diferentes tamanhos ou formas em cada uma das quatro superfícies, adequadas para utilização polivalente e adaptáveis à curvatura de várias espessuras de chapa metálica.

Ao mudar de ranhura, é necessário rodar os parafusos para rodar a matriz e recentrá-la, geralmente utilizada em grandes prensas dobradeiras e máquinas de dobragem convencionais.

Além disso, existem matrizes inferiores de abertura ajustável, em que o tamanho da ranhura pode ser ajustado de acordo com os requisitos do cliente. Estas matrizes são fornecidas com vários métodos de ajustamento e estruturas de bloqueio, incluindo matrizes inferiores ajustáveis semi-automáticas com aberturas de cremalheira e pinhão, matrizes inferiores ajustáveis automáticas com aberturas de calço, matrizes inferiores ajustáveis inseríveis e matrizes inferiores ajustáveis com calço, todas elas podendo ser ajustadas para satisfazer as necessidades do cliente.

As matrizes especiais são utilizadas principalmente para a conformação de peças com formas especiais, como a expansão de tubos, a pré-formação de tubos de aço e outras aplicações únicas, semelhantes às matrizes de estampagem. Dentro das matrizes de quinagem, a estrutura das matrizes especiais é a mais complexa, geralmente disponível em formas monolíticas e modulares.

As matrizes monolíticas são mais dispendiosas de fabricar e são normalmente utilizadas para matrizes de pequena e média dimensão. Em contrapartida, as matrizes modulares são frequentemente utilizadas para matrizes grandes e estruturalmente complexas, uma vez que têm custos de fabrico segmentado relativamente mais baixos e um melhor controlo da precisão.

Em termos funcionais, as ferramentas de prensagem podem ser classificadas em matrizes de finalidade única e matrizes de finalidade múltipla. As matrizes de finalidade única só podem produzir peças de trabalho com uma forma específica, enquanto as matrizes de finalidade múltipla podem processar várias formas.

Por exemplo, uma matriz polivalente pode primeiro dobrar um ângulo agudo e depois flangear para formar os bordos de uma caixa. Algumas matrizes podem ser desmontadas e remontadas, conhecidas como matrizes compostas, incluindo matrizes offset (utilizadas para formar peças em forma de Z) e matrizes de flange dupla. Estas matrizes polivalentes aumentam a flexibilidade da produção e são adequadas para processar várias formas de peças.

Do ponto de vista económico e da viabilidade técnica, as matrizes de quinagem são flexíveis e rentáveis. São adequadas para dobrar pequenos lotes de peças variadas, bem como para a produção em grande escala de produtos de chapa única.

Utilizadas principalmente para dobrar ângulos rectos, cantos agudos e ângulos arredondados em estruturas de chapa metálica, as matrizes de dobragem são versáteis, com várias matrizes curtas combináveis para formar uma matriz longa.

Em comparação com as matrizes de estampagem, têm custos de conceção e fabrico relativamente mais baixos e ciclos de produção mais curtos.

Durante o processo de quinagem, devido ao manuseamento de diferentes espessuras de chapa, diferentes arestas, tamanhos de ângulos e aberturas de ranhuras em V, as matrizes de quinagem têm de ser mudadas frequentemente. Isto requer mudanças rápidas de ferramentas e uma calibração rápida dos pontos centrais das ferramentas.

Ao contrário da estampagem, as matrizes de quinagem requerem um posicionamento preciso da chapa metálica em relação à matriz antes do fecho, o que é conseguido através de um mecanismo de medição de retorno. Além disso, durante a dobragem, a distribuição da força é desigual entre as extremidades e o centro do êmbolo, o que pode levar ao retorno elástico, daí a necessidade de uma mesa de trabalho de compensação para ajustar a deflexão da dobragem.

Isto torna os moldes de quinagem mais complexos do que os moldes de estampagem normais. Esta complexidade é a razão pela qual alguns manuais técnicos de matrizes de quinagem são tão extensos, uma vez que têm de acomodar uma vasta gama de modelos principais e matrizes específicas do fabricante.

Quais são os critérios para selecionar as ferramentas de dobragem?

As matrizes de dobragem, um dos componentes mais cruciais em contacto com a chapa metálica, suportam um aperto e fricção contínuos. A pressão e a temperatura localizadas podem ser extremamente elevadas, levando ao desgaste da superfície da matriz.

Existem vários critérios para avaliar as matrizes de quinagem, incluindo o custo, a sofisticação da conceção, a complexidade, a precisão da planicidade e da concentricidade da matriz superior e inferior, bem como a rugosidade da superfície da cavidade da matriz.

Outros factores incluem a vida útil, a durabilidade, a resistência ao desgaste, a resistência à corrosão, a segurança, a dificuldade de fabrico, a permutabilidade entre diferentes marcas de máquinas de dobrar e a facilidade de manutenção. A seleção é feita à medida para satisfazer os diversos requisitos dos produtos dos clientes.

Por exemplo, as matrizes de dobragem de precisão têm de ter uma elevada planicidade (0,02 mm por metro) e uma precisão de alinhamento central (±0,01 mm). Conseguir um alinhamento perfeito e uma dobra sem vincos ao dobrar uma folha de papel já é um desafio suficiente na vida quotidiana.

É possível dobrá-lo na forma desejada de acordo com o desenho? Como é que se evita a dobragem incorrecta de formas complexas? O ângulo manter-se-á fiel após a dobragem sem voltar a saltar? Dado o inevitável desgaste das matrizes de quinagem, é possível garantir a consistência desde a primeira até à milésima quinagem? Por conseguinte, a complexidade do fabrico de matrizes de precisão é evidente.

Embora as matrizes de dobragem possam parecer simples na sua forma, o processo de fabrico é complexo, envolvendo etapas como a estampagem, o forjamento, a têmpera, a maquinagem de precisão, a inspeção, a têmpera, o recozimento, o acondicionamento, a retificação em bruto, a retificação fina, a inspeção adicional e, finalmente, a embalagem para entrega. Quase todas as etapas requerem equipamento e técnicas excelentes para garantir a qualidade final.

Materiais e maquinagem para ferramentas de prensagem

É utilizada uma variedade de materiais para fabricar ferramentas de prensagem, incluindo aço, carbonetos cimentados, carbonetos cimentados ligados a aço, ligas à base de zinco, ligas de baixo ponto de fusão, polímeros, entre outros. Predominantemente, o aço é o material de eleição, sendo o tipo específico selecionado com base nos requisitos da aplicação e em considerações de custo.

Os materiais das ferramentas de prensagem devem possuir elevada resistência, dureza e resistência ao desgaste. Para as ferramentas standard, são normalmente utilizados materiais como o aço 45#, o aço-carbono T8, T10 ou T10A.

Embora estes materiais possam sofrer deformações significativas após a têmpera e tenham uma capacidade de carga ligeiramente inferior, oferecem uma excelente relação qualidade/preço.

Para ferramentas de alta precisão com requisitos mais rigorosos, o 42CrMo é frequentemente escolhido pela sua resistência e tenacidade superiores.

Para aplicações ainda mais exigentes, é selecionado o aço para ferramentas Cr12MoV com elevado teor de carbono e crómio, ideal para utilização a alta frequência, dobragem de grandes secções transversais e peças complexas.

Cada conjunto de ferramentas de dobragem tem o seu limite máximo de pressão, normalmente indicado como a pressão máxima por metro, como 300 toneladas/metro, indicando o limiar de pressão que não deve ser excedido.

Os comprimentos standard e segmentados da matriz superior para ferramentas de prensas dobradeiras concebidas pela Alliance Tooling são compatíveis com as dimensões das principais prensas dobradeiras do mercado. As especificações específicas são as seguintes:

(1) Comprimentos padrão para a matriz superior: 835 mm, 515 mm, 595 mm, 415 mm

Comprimentos segmentados para a matriz superior:

- 835mm: 100mm (ouvido esquerdo), 10mm, 15mm, 20mm, 40mm, 50mm, 300mm, 200mm, 100mm (ouvido direito)

- 515mm: 100mm (ouvido esquerdo), 10mm, 15mm, 20mm, 40mm, 50mm, 180mm, 100mm (ouvido direito)

(2) Comprimentos padrão para a matriz inferior: 835 mm, 515 mm, 595 mm, 415 mm

Comprimentos segmentados para a matriz inferior:

- 835mm: 10mm, 15mm, 20mm, 40mm, 50mm, 100mm, 200mm, 400mm

- 515mm: 10mm, 15mm, 20mm, 40mm, 50mm, 100mm, 280mm

Embora o conjunto de ferramentas seja vendido como um conjunto completo, pode ser dividido em vários segmentos para satisfazer as necessidades do cliente.

Qual é o processo de compra de matrizes de dobragem?

O processo de fabrico de matrizes de dobragem personalizadas envolve normalmente a recolha das seguintes informações:

Um desenho completo da peça de flexão e um desenho local pormenorizado da secção de flexão, incluindo raio de curvaturaAs dimensões de contorno internas e externas e as gamas de tolerância; o material e a espessura da chapa metálica a ser dobrada; os requisitos de qualidade para o aspeto do produto dobrado, tais como reentrâncias e riscos; o tipo e o modelo do equipamento mecânico utilizado durante o processo de dobragem, incluindo a pressão máxima de processamento, o comprimento da mesa de trabalho, os métodos de fixação para as matrizes superior e inferior e a altura de fecho da matriz; bem como quaisquer outros requisitos especiais.

A nossa equipa técnica dedica-se a prestar serviços de consultoria aos clientes, oferecendo soluções, informações e apoio técnico para resolver questões técnicas complexas. Só compreendendo profundamente as necessidades dos clientes é que podemos fornecer soluções personalizadas de matrizes de dobragem.

Qualidade da superfície na dobragem de chapa metálica de alta qualidade: Soluções eficazes para moldes

Para resolver o problema do atrito de deslizamento entre a peça de trabalho e a ranhura da matriz durante o processo de dobragem com moldes de dobragem tradicionais, o que leva a abrasões no lado exterior, as empresas de fabrico de moldes têm procurado ativamente o desenvolvimento de estruturas de moldes sem marcas.

Este design inovador tem como objetivo reduzir ou eliminar as marcas criadas nas peças de trabalho durante o processo de dobragem, especialmente nas superfícies exteriores. Ao empregar várias estruturas de molde sem marcas, a qualidade da superfície das peças durante a dobragem foi melhorada, melhorando o aspeto geral e a textura dos produtos.

O primeiro tipo é o cunho inferior sem marcas, do tipo rolo.

Substituindo os cantos arredondados da ranhura da matriz de dobragem por uma estrutura de rolos, o rolo gira à medida que é acionado pela peça de trabalho durante a dobragem. Isto resulta num atrito de rolamento no lado exterior da peça de trabalho, reduzindo efetivamente as marcas de abrasão.

Além disso, os rolos feitos de materiais de alta dureza aumentam significativamente a vida útil do molde, tornando-o o tipo de molde sem marcas mais utilizado. Este design inovador não só melhora a qualidade da superfície dos produtos, como também aumenta a durabilidade do molde, melhorando significativamente a eficiência do processo de dobragem e a qualidade dos produtos acabados.

O segundo tipo é o cunho inferior sem marcas, do tipo placa giratória.

A sua estrutura apresenta placas giratórias simétricas à esquerda e à direita em vez de uma ranhura em V integral fixa. Durante o processo de dobragem, a peça de trabalho e as placas giratórias não deslizam uma em relação à outra, eliminando assim completamente as marcas e abrasões que possam ocorrer.

A matriz inferior rotativa sem marcas do tipo placa giratória tem várias vantagens: uma estrutura modular, fabrico de precisão, elevada precisão do molde; evita a formação de marcas de dobra tradicionais; evita danos no molde ao dobrar placas cortadas a laser; consegue uma dobragem ultra-curta das extremidades; e evita a deformação ao dobrar perto de orifícios ou ranhuras.

Adequada para dobrar aço inoxidável com acabamento espelhado, chapas de alumínio e outras chapas esteticamente decorativas que requerem uma elevada qualidade de superfície, a matriz inferior rotativa do tipo placa giratória optimiza bastante a qualidade da superfície dos produtos dobrados.

O terceiro tipo é a matriz inferior sem marcas de poliuretano.

Este projeto envolve a utilização de uma estrutura de poliuretano para a matriz inferior da máquina de dobragem. Pode eliminar completamente as marcas no lado exterior da peça de trabalho, embora apresente alguns desafios no controlo do ângulo de dobragem. Por conseguinte, esta estrutura é principalmente adequada para cenários de quinagem em que a precisão das dimensões de quinagem não é crítica.

Apesar dos desafios no controlo do ângulo de curvatura, este design sem marcas proporciona um suporte mais suave para peças específicas, evitando efetivamente a criação de marcas no lado exterior e oferecendo outra solução para necessidades de curvatura específicas.