I. Conhecimentos básicos do processo

1. Visão geral dos instrumentos de medição e da medição

As ferramentas utilizadas para medir as dimensões e formas das superfícies maquinadas são designadas por instrumentos de medição. Durante o processo de maquinação, a exatidão dimensional e a precisão geométrica das peças só podem ser controladas através da medição. Por conseguinte, para garantir que os componentes ou produtos cumprem os requisitos do desenho, é necessário utilizar instrumentos de medição para os trabalhos de medição.

A essência da medição é o processo de comparação entre uma quantidade padrão (unidade de referência) e uma determinada quantidade medida. As unidades de referência de medição comuns são apresentadas no quadro 1. A unidade de comprimento imperial comummente utilizada é a polegada, 1 polegada = 25,4 mm. Outras unidades de comprimento imperiais incluem pés e oitavos, com as seguintes relações de conversão:

1 pé = 12 polegadas

1 polegada = 8 oitavos

Quadro 1 Unidades comuns de referência de medição

| Nomes comuns de unidades | Símbolo da unidade | Unidade de referência de comparação |

| Contador | m | Unidade de referência |

| Decímetro | dm | 0.1m |

| Centímetro | cm | 0.01m |

| Milímetro | mm | 0.001m |

| Micron (também designado por mil ou milésimo) | - | 0.00001m |

| Micrómetro | μm | 0.000001m |

2. Tipos, especificações e princípios de medição de instrumentos de medição comuns

(1) Instrumentos de medição simples

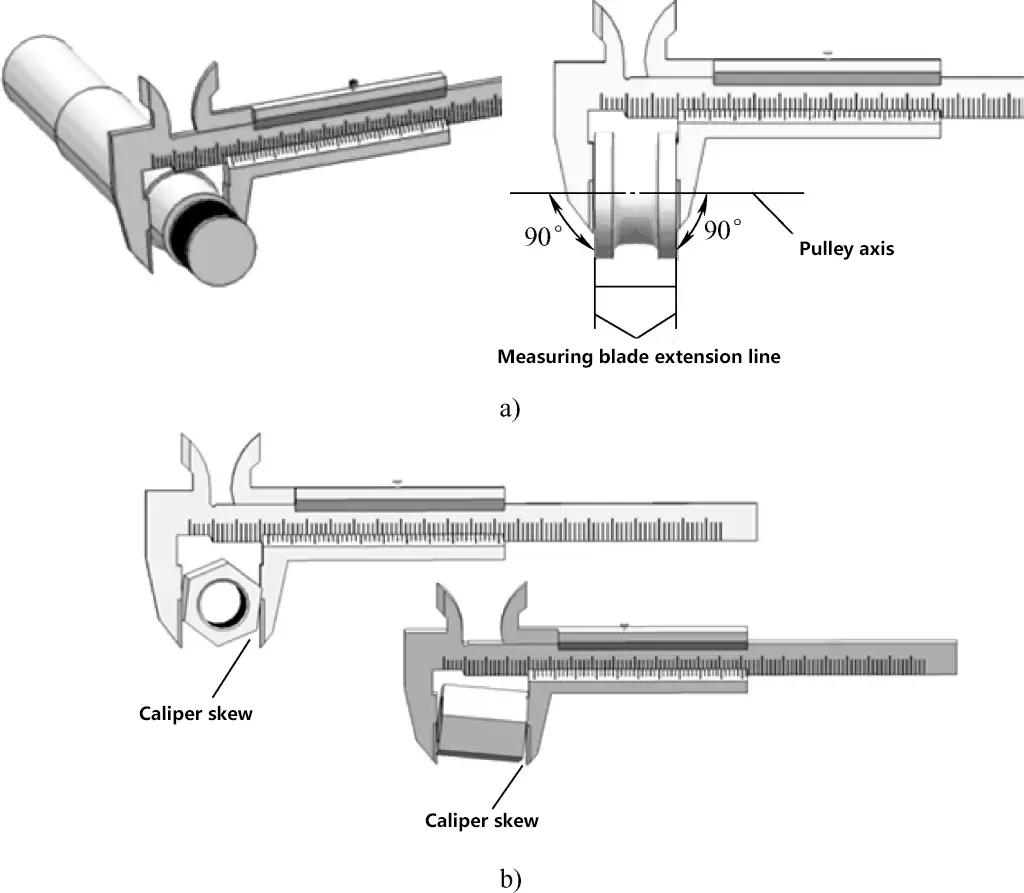

1) Régua de aço

A figura 1 mostra a vista externa de uma régua de aço comum, com um valor mínimo de leitura de 1 mm. As leituras inferiores a 1 mm só podem ser estimadas. As réguas de aço são classificadas por gama de comprimentos de medição, com especificações comuns que incluem 150 mm, 300 mm, 500 mm e 1000 mm.

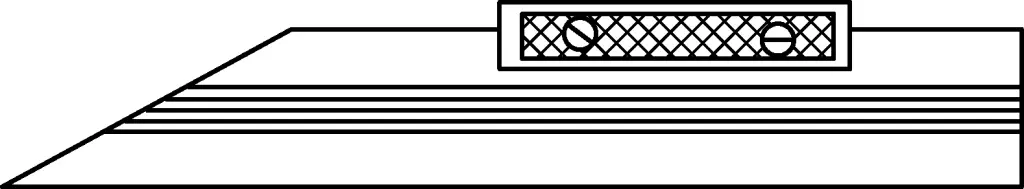

2) Régua de ponta de faca

Como se pode ver na Figura 2, a régua de gume de faca é uma ferramenta de medição utilizada para medir a retidão e a planicidade das superfícies das peças. É classificada pelo comprimento do gume da sua lâmina, com especificações comuns que incluem 75 mm, 125 mm, 175 mm, etc.

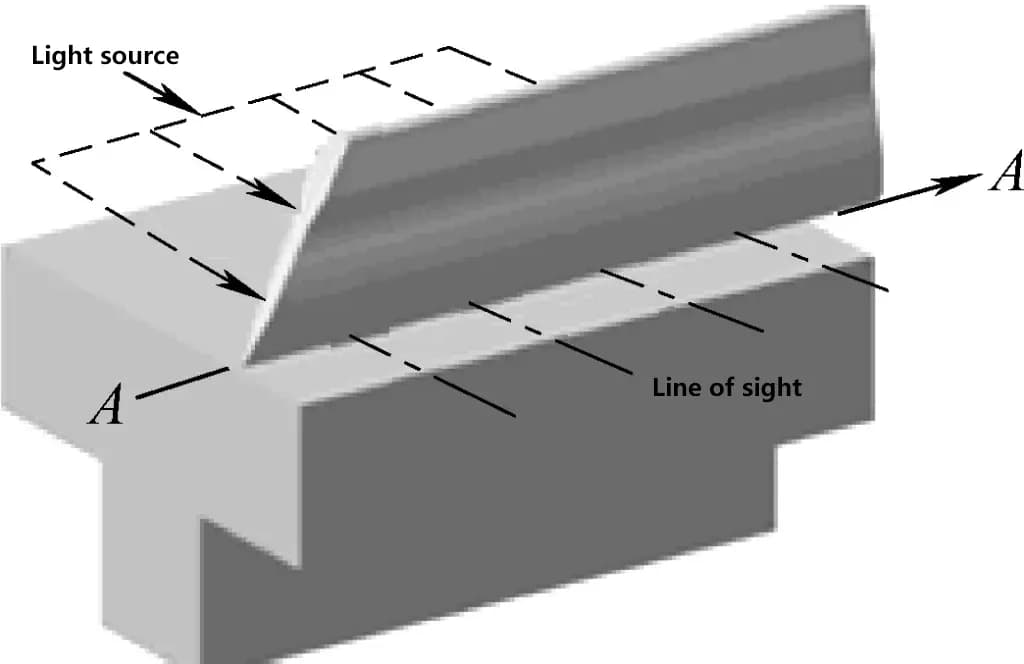

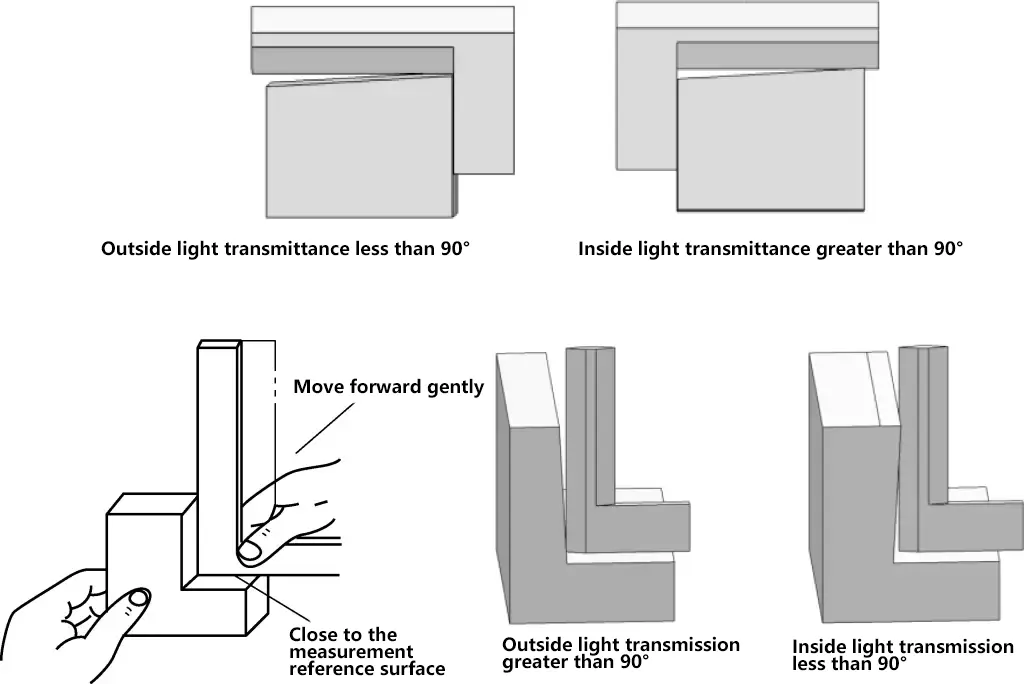

Como se mostra na Figura 3, o princípio de medição da régua de gume de faca é: colocar suavemente o gume da lâmina da régua de gume de faca na superfície a medir e avaliar o desvio de retidão através do método de transmissão de luz. Durante a inspeção, se for visível uma linha de luz uniforme e fraca, isso indica que a superfície da peça de trabalho está direita na direção medida.

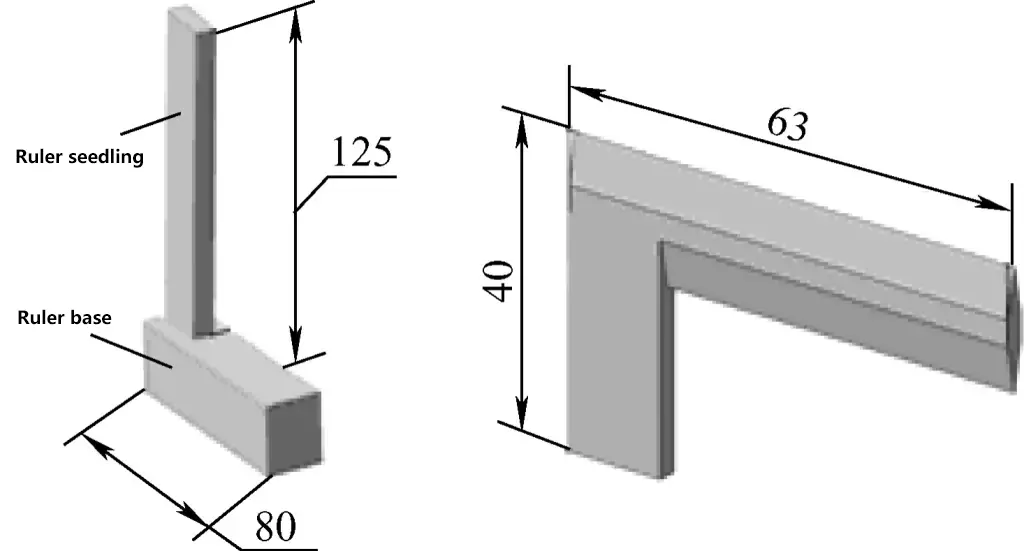

3) Experimente o Square

Um esquadro de prova é uma ferramenta utilizada para medir a perpendicularidade das superfícies internas e externas das peças de trabalho. Como mostra a Figura 4, as especificações comuns incluem 63mm×40mm, 125mm×80mm e algumas outras.

Como se mostra na Figura 5, o princípio de medição do esquadro de teste é o seguinte: ao medir a perpendicularidade de ângulos rectos internos e externos utilizando o método do intervalo de luz, o operador deve estar de frente para a fonte de luz, pressionar a base do esquadro firmemente contra a superfície de referência de medição e, em seguida, mover suavemente o esquadro de teste. O erro de perpendicularidade entre a superfície medida e a superfície de referência é avaliado através do método de transmissão de luz.

4) Calibre de apalpação

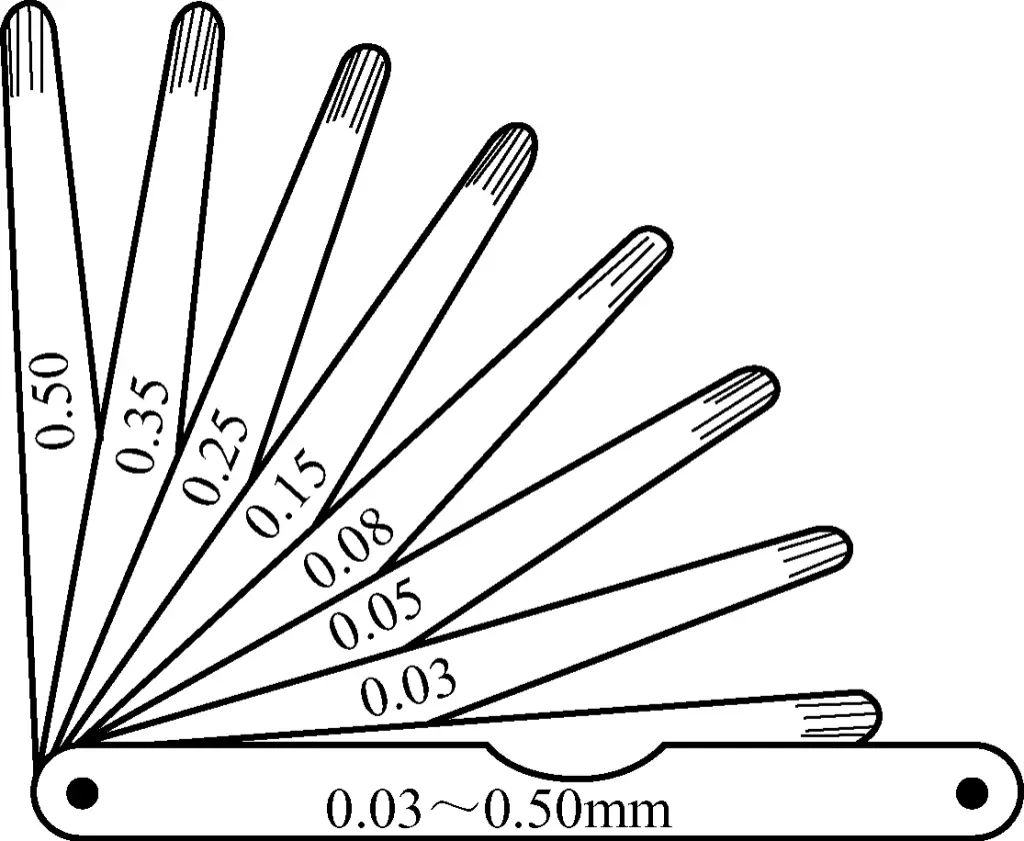

Um calibrador de folga consiste num conjunto de lâminas finas de aço de diferentes espessuras, frequentemente utilizado para medir a distância entre duas superfícies em contacto. O calibrador de folgas apresentado na Figura 6 varia entre 0,03 e 0,5 mm. Depois de estimar inicialmente o tamanho da folga, as lâminas do calibrador de folga adequadas são combinadas para utilização.

(2) Instrumentos de medição Vernier

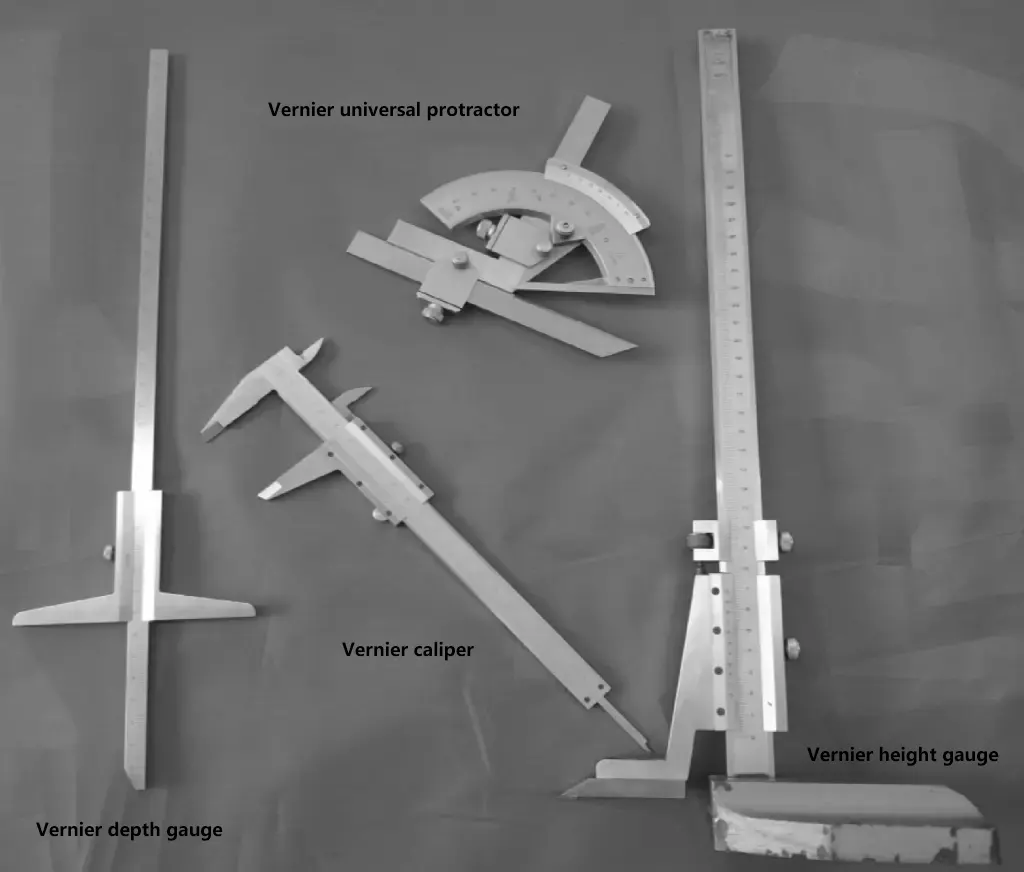

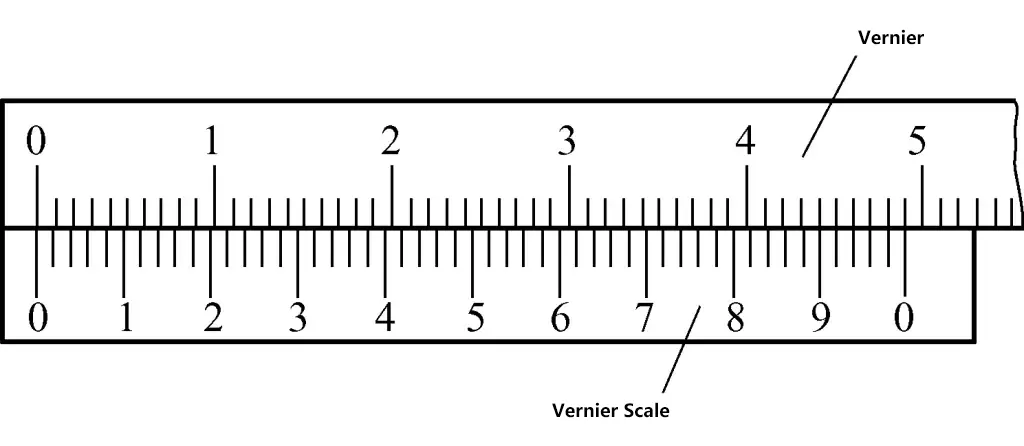

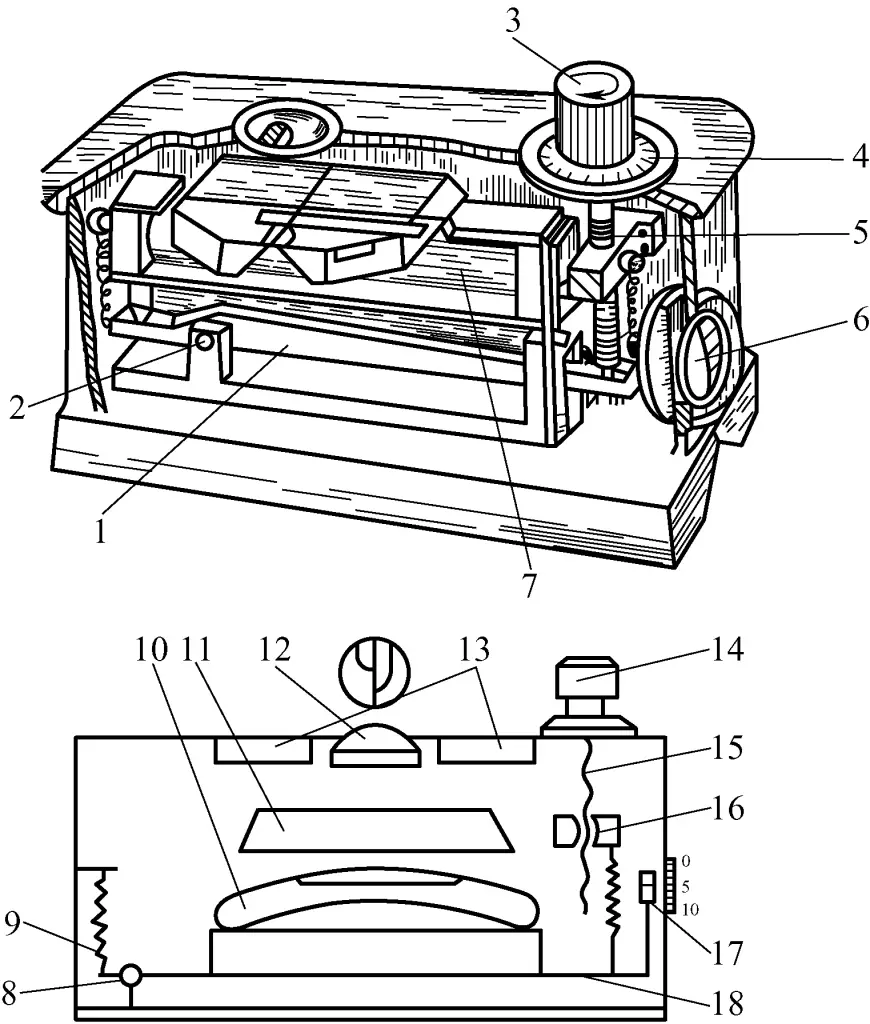

Os instrumentos de medição Vernier são ferramentas de medição de média precisão. Como mostra a Figura 7, a estrutura, o princípio de escala e o método de leitura dos instrumentos vernier são basicamente os mesmos. Incluem normalmente paquímetros vernier, medidores de profundidade vernier, medidores de altura vernier e transferidores vernier.

1) Vernier caliper

① Tipos de compasso de calibre vernier

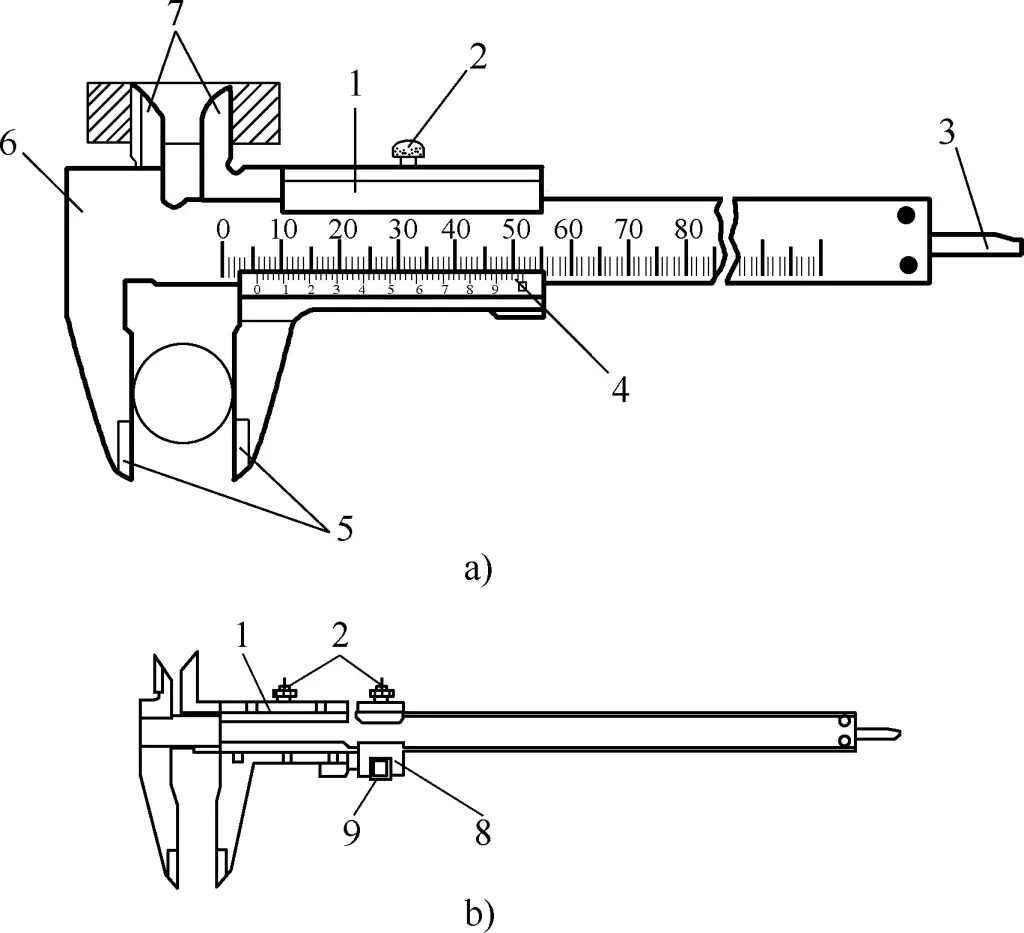

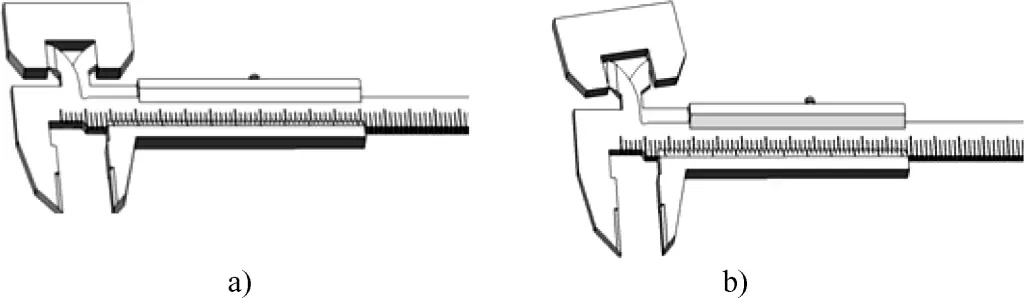

A precisão de medição dos paquímetros vernier pode atingir 0,02 mm (o valor mínimo de leitura é de 0,02 mm) e pode medir diretamente o diâmetro exterior, o diâmetro do furo, o comprimento, a largura, a profundidade e a distância do furo das peças de trabalho. A Figura 8a mostra o aspeto e a estrutura de um compasso de calibre vernier comum. A figura 8b mostra o aspeto e a estrutura de um paquímetro com um dispositivo de ajuste fino.

a) Aspeto e estrutura de um compasso de calibre vernier comum

b) Aspeto e estrutura de um compasso de calibre com dispositivo de regulação fina

1-Armação

2-Parafuso de bloqueio

3-Haste de profundidade

Escala de 4 Vernier

5-Mandíbulas de medição exteriores

6-Escala principal

7-Mandíbulas de medição interiores

8-Dispositivo de regulação fina

9-Rodas de regulação da folga

A diferença entre os dois: Para um compasso de calibre vernier comum, depois de desapertar o parafuso de bloqueio na estrutura, a estrutura faz deslizar a escala vernier ao longo da escala principal. Quando a superfície de medição das maxilas entra em contacto com a superfície medida da peça, a pressão de contacto é controlada pela força de empurrar da mão direita e a dimensão medida é lida. No caso de um compasso de calibre vernier com um dispositivo de ajuste fino, é necessário desapertar os parafusos de bloqueio da estrutura e do dispositivo de ajuste fino para que a estrutura possa acionar o movimento da escala vernier.

Depois de a superfície de medição das maxilas entrar em contacto com a superfície medida da peça, o parafuso de bloqueio no dispositivo de ajuste fino pode ser apertado primeiro, depois a roda de ajuste da folga no dispositivo de ajuste fino pode ser rodada para fazer com que as maxilas de medição entrem em contacto com a superfície medida mais firmemente. Finalmente, apertar o parafuso na estrutura para obter um resultado de medição mais exato.

② Princípio da escala do compasso de calibre vernier com precisão de 0,02 mm

Como mostra a Figura 9, cada pequena divisão na escala principal é de 1 mm. Quando as duas garras são combinadas, 50 divisões na escala vernier são exatamente iguais a 49 mm na escala principal. Assim, o intervalo de cada divisão na escala vernier = 49mm/50 = 0,98mm. A diferença entre cada intervalo de divisão na escala principal e na escala vernier é (1-0,98)mm = 0,02mm.

③ Método de leitura para o compasso de calibre vernier com uma precisão de 0,02 mm

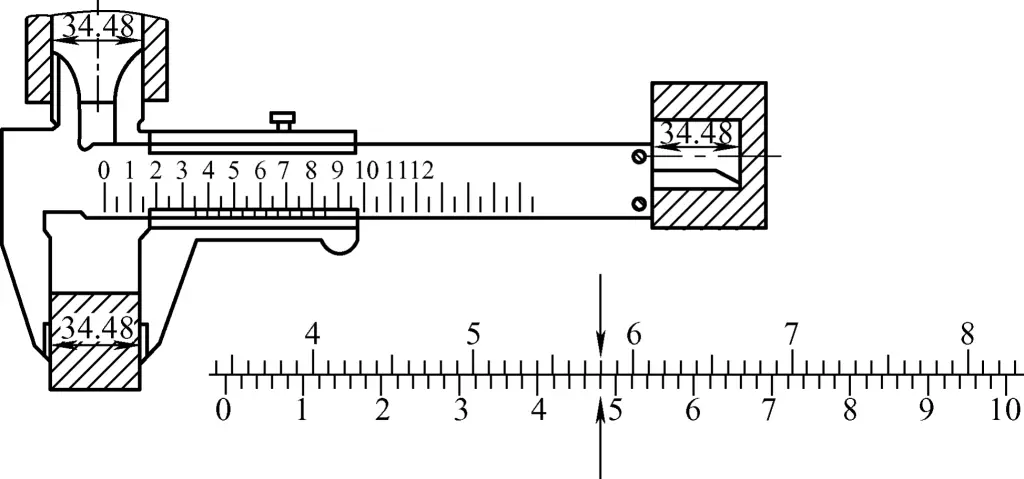

Na Figura 10, a linha zero da escala vernier situa-se entre 34 e 35 mm e a 24ª linha de divisão da escala vernier alinha-se com uma linha da escala principal. Por conseguinte, a parte inteira da dimensão medida é 34 mm e a parte decimal é 24 × 0,02 mm = 0,48 mm. A dimensão medida é (34 + 0,48)mm = 34,48mm.

A partir do exposto, os passos para a leitura de uma medição com um compasso de calibre vernier são os seguintes

- Determine o valor inteiro, que é o número inteiro de milímetros antes da linha zero da escala vernier, como 34 mm no exemplo acima.

- Por observação, determinar se o valor decimal é superior a 0,5 mm. Se o valor decimal for considerado superior a 0,5 mm, observar a linha alinhada após a marca "5" na escala vernier; se o valor decimal for considerado inferior a 0,5 mm, observar a linha alinhada antes da marca "5" na escala vernier. Como no exemplo acima, a 4ª divisão após a marca "4" na escala vernier alinha-se perfeitamente com uma linha na escala principal, pelo que o valor decimal é 0,48 mm.

- O resultado final da medição é: valor milimétrico inteiro + valor decimal = 34,48mm.

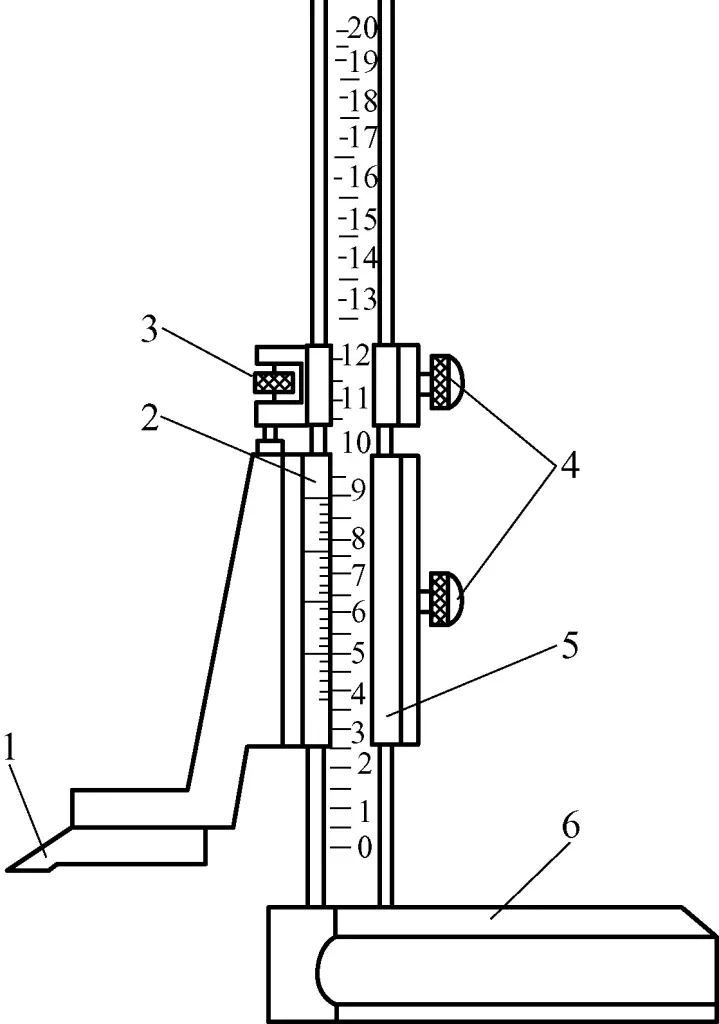

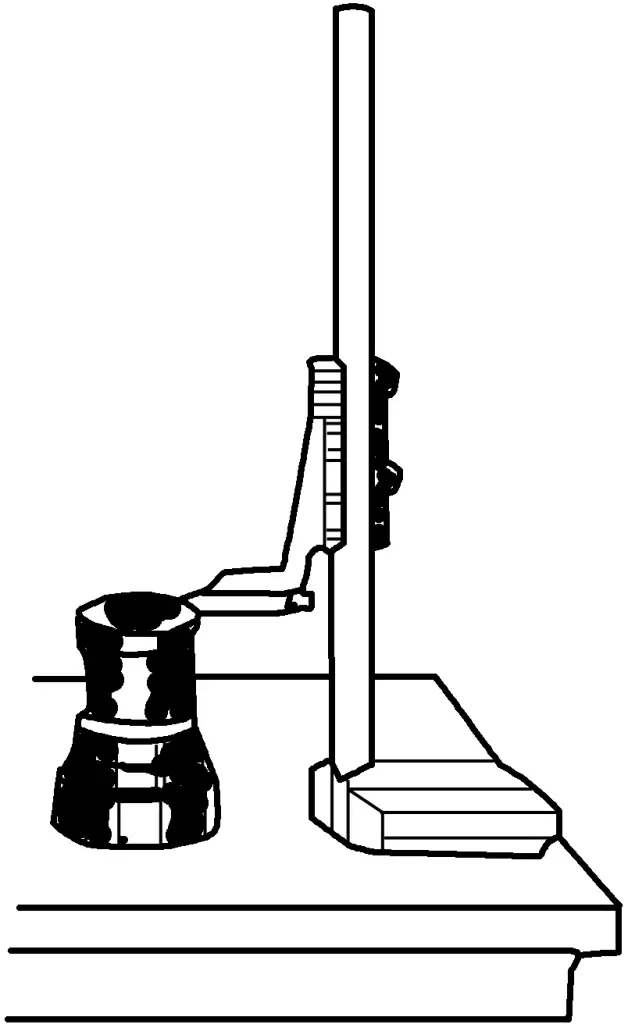

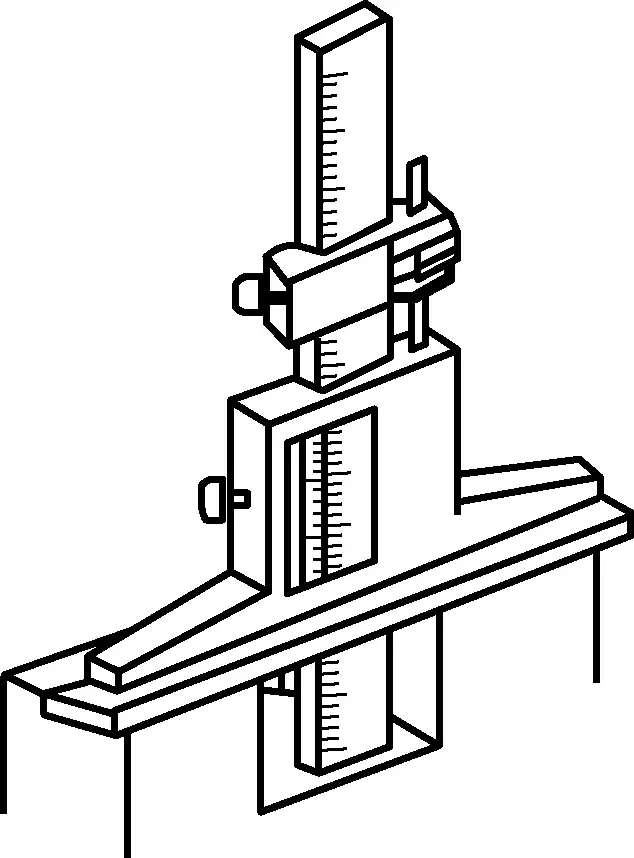

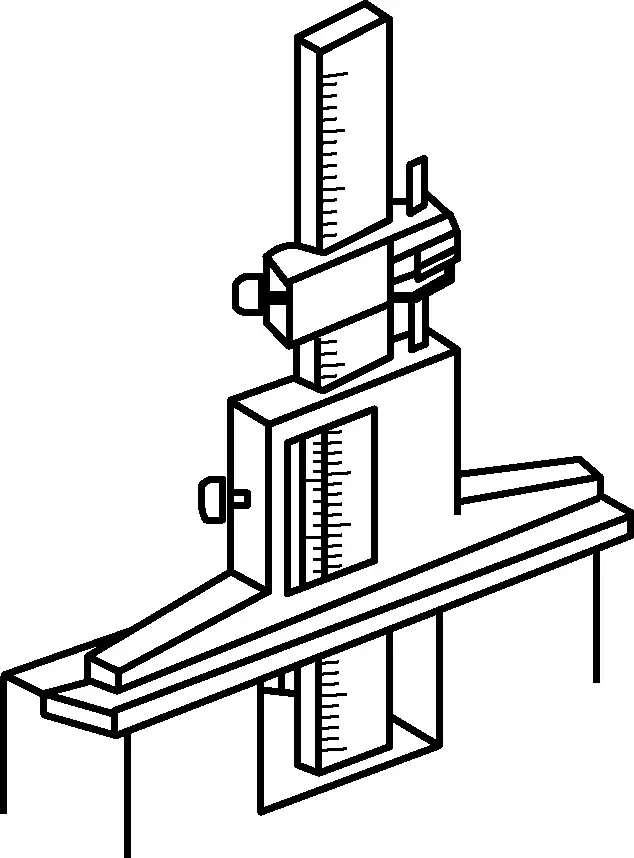

2) Vernier de altura

A figura 11 mostra a estrutura de um medidor de altura vernier e a figura 12 mostra a utilização de um medidor de altura vernier para verificar a dimensão vertical de uma peça maquinada. De acordo com as diferentes alturas de medição, são normalmente divididos em vários tipos, como 200 mm, 300 mm, etc. O princípio da escala e o método de leitura do medidor de altura vernier são os mesmos que os do paquímetro vernier.

1-Mandíbula de medição (riscador)

Escala 2-Vernier

3-Parafuso de regulação fina

4-Parafuso de bloqueio

5-Armação

6-Base

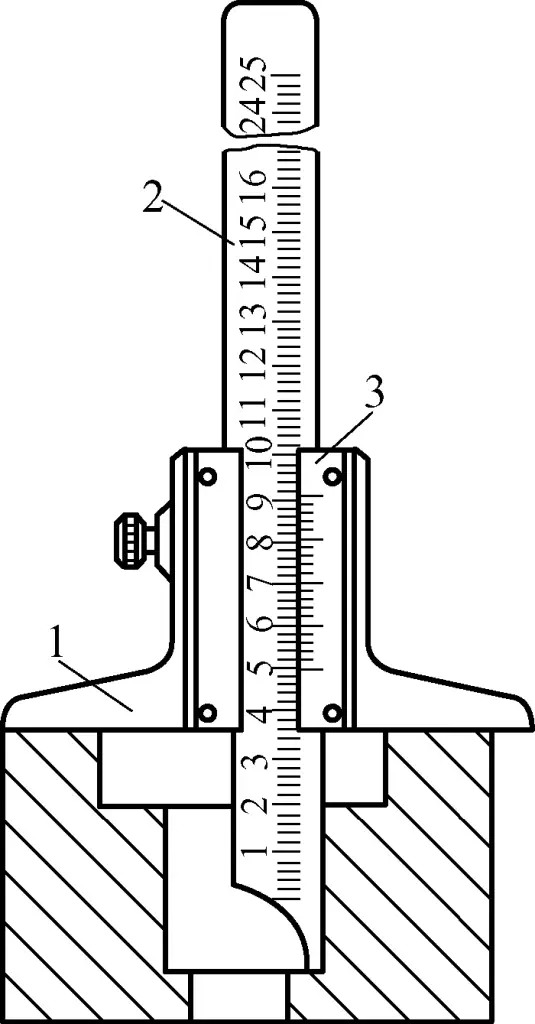

3) Medidor de profundidade Vernier

Como se mostra na Figura 13, um medidor de profundidade vernier é utilizado para medir a profundidade de superfícies maquinadas. O seu princípio de escala e método de leitura são os mesmos que os do paquímetro vernier. De acordo com as diferentes profundidades de medição, são normalmente divididos em vários tipos, como 200 mm, 300 mm, etc. Como se mostra na Figura 14, quando se mede a profundidade com um medidor de profundidade vernier, a sua superfície de base deve estar em contacto estreito com a superfície superior maquinada da peça de trabalho.

1-Base

2-Viga principal

Escala de 3 Vernier

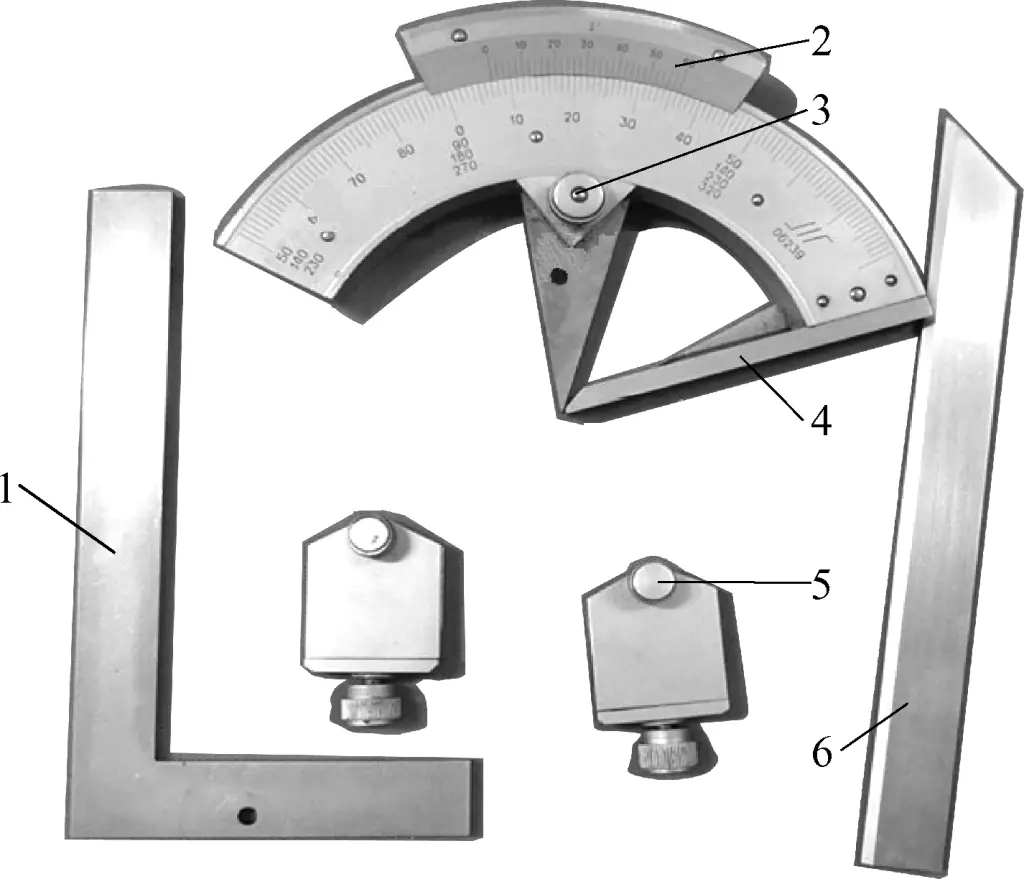

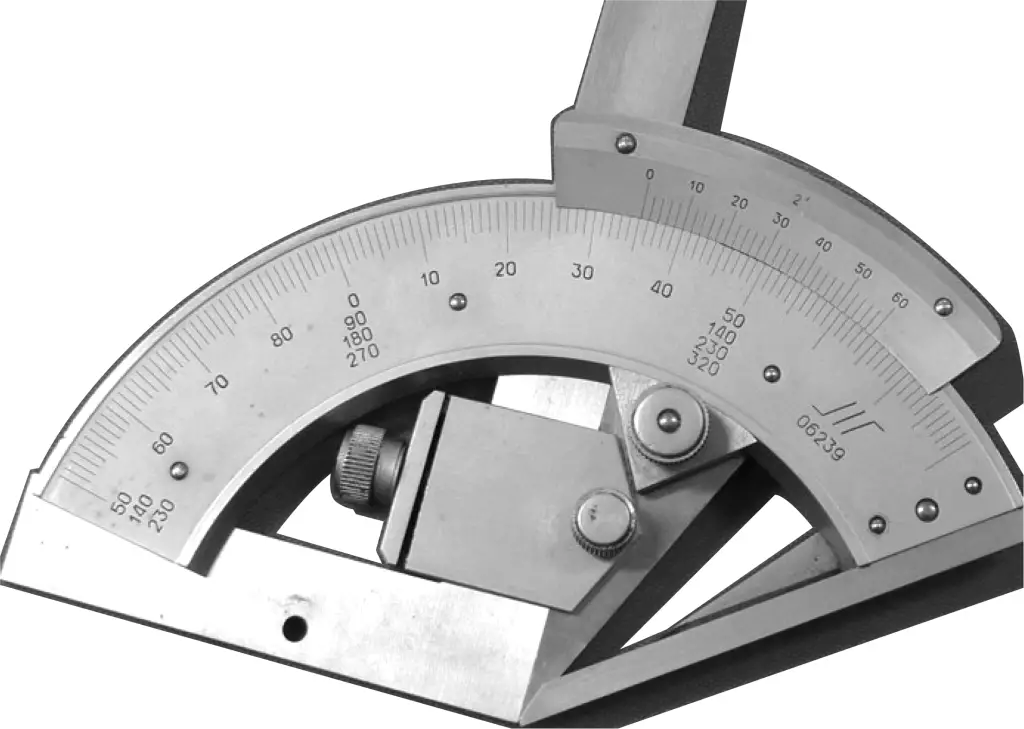

4) Transferidor Vernier

O aspeto e a estrutura de um transferidor vernier são apresentados na Figura 15. É um tipo de instrumento de medição vernier utilizado para medir os ângulos internos e externos das peças, com uma gama de medição de 0 a 320°. De acordo com a precisão da medição, pode ser dividido em dois tipos: 2′ e 5′.

1-Lâmina de tração

Escala 2-Vernier

3-Parafuso de bloqueio

4-Borda de referência

5-Clamp

6-Borda reta

① Princípio da escala do transferidor vernier com precisão de 2′

Cada divisão da escala principal do transferidor de vernier corresponde a 1°. Existem 30 divisões na escala do vernier, ocupando um ângulo total de 29°. Portanto, a diferença em graus entre cada divisão das duas escalas é

1°-29°/30=1°/30=2′

② Método de leitura do transferidor vernier

Valor de leitura = Número inteiro indicado pela posição zero da escala do nônio na escala principal + Número de divisões alinhadas entre o nônio e a escala principal × Valor de precisão

A Figura 16 apresenta um exemplo de medição real, com um valor de leitura de 215°10′.

(3) Micrómetro

Os micrómetros são instrumentos de medição de precisão que utilizam o princípio da transmissão por parafuso. A sua precisão de medição é de 0,01 mm. Os tipos de micrómetros incluem micrómetros exteriores, micrómetros interiores, micrómetros de rosca, etc. Embora estes micrómetros tenham diferenças estruturais, os seus princípios de medição são basicamente os mesmos.

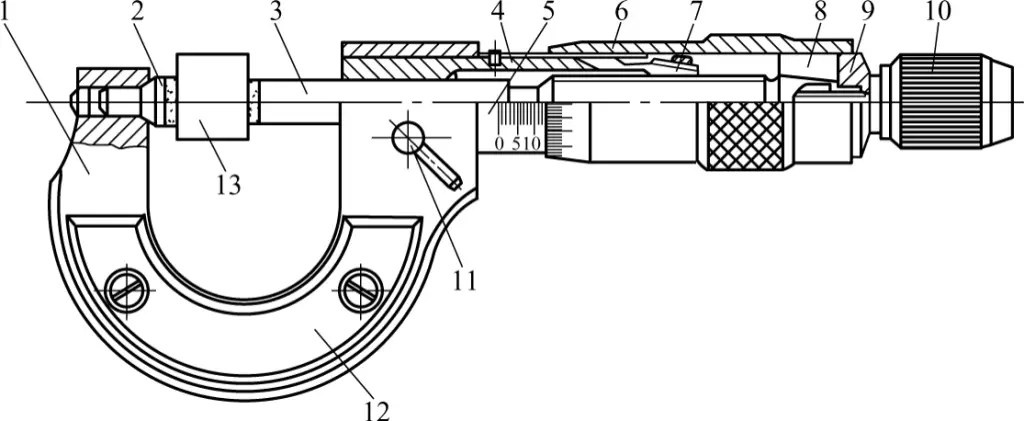

1) Estrutura de um micrómetro

A estrutura dos micrómetros é geralmente semelhante. Os micrómetros exteriores normalmente utilizados são usados para medir ou inspecionar o diâmetro exterior, a espessura do ombro e a espessura da placa ou da parede das peças (os micrómetros para medir a espessura da parede do furo têm superfícies de medição esféricas). Um micrómetro é composto por uma estrutura, uma cabeça de medição, um dispositivo de força de medição e um dispositivo de bloqueio.

A figura 17 mostra um micrómetro externo com uma gama de medição de 0 a 25 mm. Uma extremidade da estrutura 1 está equipada com uma bigorna fixa 2, e a outra extremidade está equipada com uma cabeça de medição. As superfícies de medição da bigorna fixa e do fuso são revestidas com liga dura para melhorar a vida útil das superfícies de medição. Ambos os lados da estrutura estão cobertos com placas de isolamento térmico 12. Quando utilizar o micrómetro, segure-o sobre as placas de isolamento térmico para evitar que o calor do corpo afecte a precisão de medição do micrómetro.

1-Armação

2-M bigorna fixa

3 eixos

Manga de 4 roscas

5-Manga

6-Thimble

7-Porca de ajuste

8-juntas

9-Lavadora

10-Dispositivo de medição da força

11-Parafuso de bloqueio

12-Placa de isolamento térmico

13-Parte medida

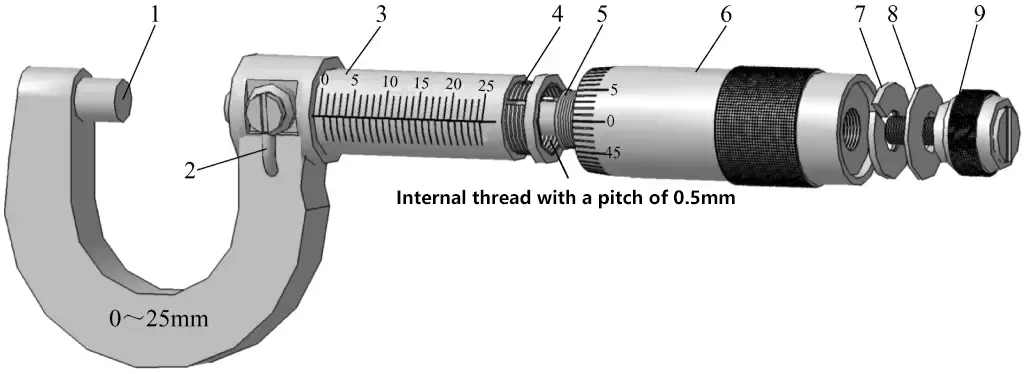

2) Princípio de medição do micrómetro

O princípio de medição de um micrómetro é apresentado na Figura 18.

1-Balança fixa

2-Parafuso de bloqueio

Manga 3

Manga de 4 roscas

5 eixos-árvore (com passo de 0,5 mm)

6-Thimble

7-Manga de expansão

8-Arruela

9-Dispositivo de regulação do desnível

① A manga graduada é fixada na manga roscada (com um parafuso de bloqueio), e a manga roscada está firmemente integrada na estrutura. A sua superfície cilíndrica exterior é graduada. Cada pequena divisão acima e abaixo da linha central é de 1 mm, e eles são deslocados um do outro por meia divisão.

② O dedal (manga móvel) está ligado ao fuso por um orifício cónico e uma manga de expansão, e a sua extremidade está dividida em 50 divisões. O fuso tem uma rosca de precisão com um passo de 0,5 mm, que se encaixa na rosca interna da manga roscada.

Ou seja, quando o dedal roda uma volta completa, o eixo move-se 0,5 mm. Por conseguinte, quando o dedal roda uma divisão no sentido dos ponteiros do relógio ou no sentido contrário, faz com que o fuso se desloque para a frente ou para trás numa distância de 0,5 mm/50 = 0,01 mm. A partir daqui, pode ver-se que a precisão de fabrico de um micrómetro é determinada principalmente pela precisão do fuso.

③ A extremidade traseira do micrómetro tem um dispositivo de ajuste da folga roscada com uma estrutura de catraca. Ao girar o dispositivo de ajuste, o parafuso se encaixa na rosca interna na extremidade do fuso, puxando o fuso ligeiramente para eliminar a folga entre o fuso e a rosca interna da luva roscada, obtendo uma medição precisa.

A função do parafuso de bloqueio é bloquear o eixo do micrómetro depois de a peça de trabalho ser fixada com a força adequada, para que o valor da dimensão medida possa ser lido.

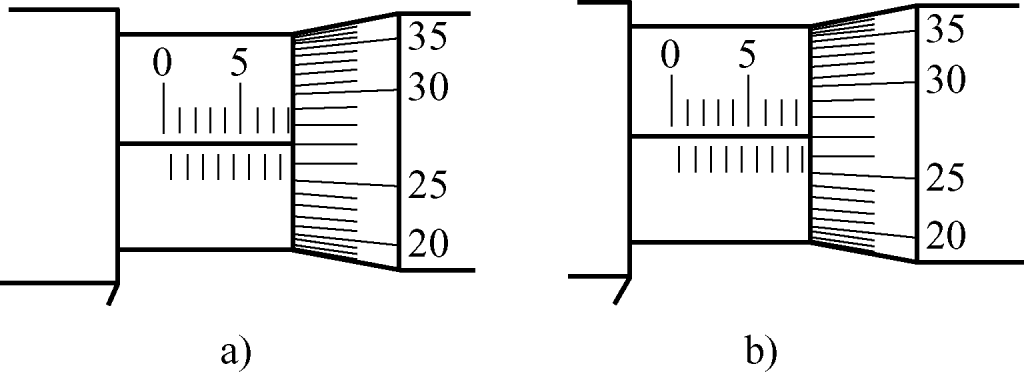

3) Método de leitura do micrómetro

O método de leitura específico do micrómetro pode ser dividido em três etapas:

- Ler o tamanho da escala exposto na manga fixa, prestando atenção para não perder o valor da escala de 0,5 mm que deve ser lido.

- Leia o tamanho no dedal, veja claramente qual a linha de escala na circunferência do dedal que se alinha com a referência da linha central da manga fixa e multiplique o número de divisões por 0,01 mm para obter o tamanho no dedal.

- Adicione os dois números acima para obter o tamanho medido no micrómetro.

Como mostra a Figura 19a, a dimensão lida na manga fixa é de 8 mm e a dimensão lida no dedal é de 27 (divisões) × 0,01 mm = 0,27 mm. A adição destes dois números dá a dimensão da peça medida, que é de 8,27 mm. Na figura 19b, a dimensão lida na manga fixa é de 8,5 mm e a dimensão lida no dedal é de 27 (divisões) × 0,01 mm = 0,27 mm. A adição destes dois números dá a dimensão da peça medida, que é de 8,77 mm.

3. Tipos, especificações e princípios de medição dos instrumentos de medição habitualmente utilizados

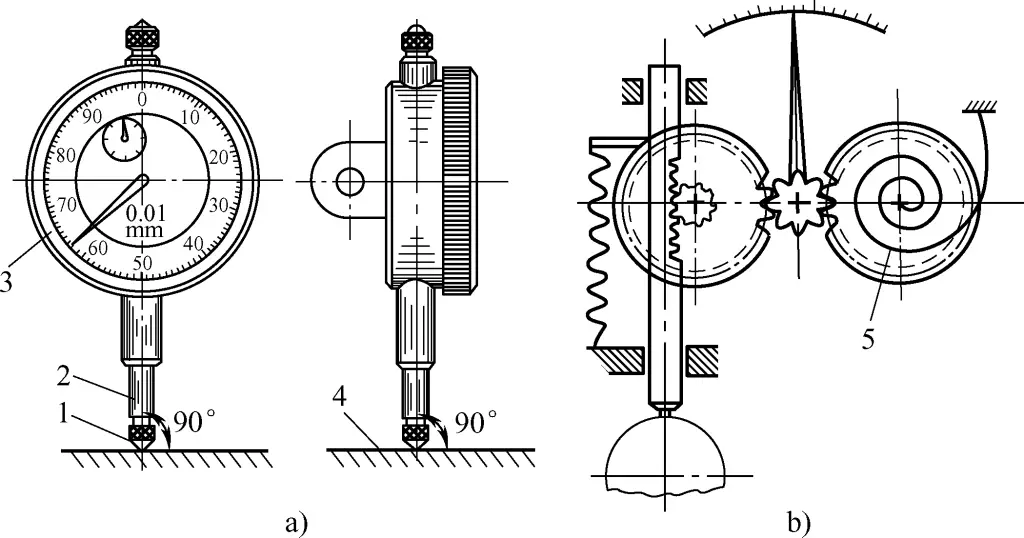

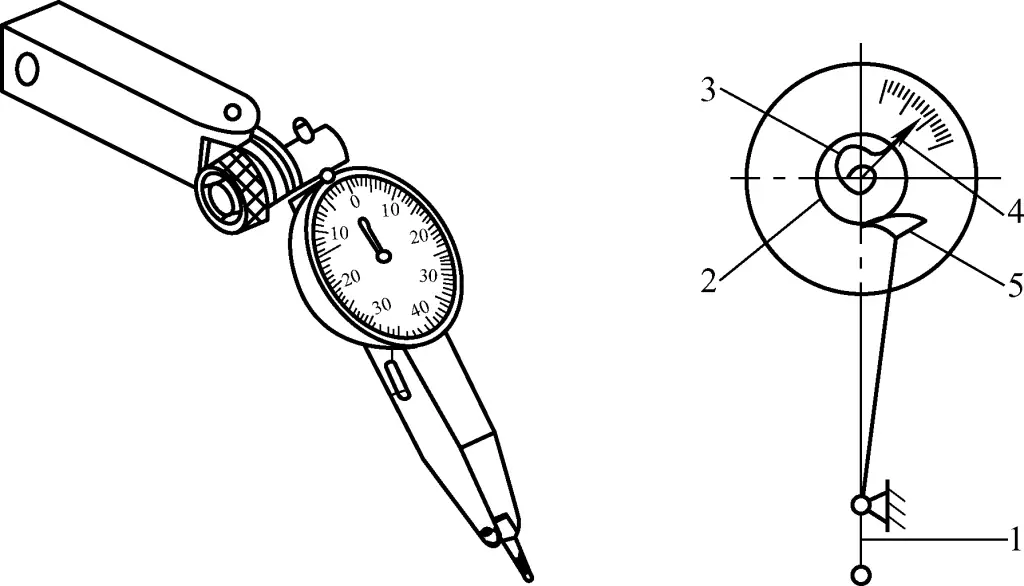

(1) Indicador de marcação

O relógio comparador é um instrumento de medição de alta precisão que só pode medir valores relativos, não valores absolutos. É normalmente utilizado para verificar os erros geométricos das superfícies da peça de trabalho e para alinhar as posições relativas entre as peças de montagem. A precisão de leitura do relógio comparador é de 0,01 mm. A figura 20 mostra o aspeto e a estrutura de um relógio comparador mecânico e a figura 21 mostra o aspeto e a estrutura de um relógio comparador de alavanca.

a) Aspeto do mostrador mecânico

b) Estrutura do relógio comparador mecânico

1-Bico de medição

2-Haste de medição

3-Marcador amovível

4-Superfície da peça de trabalho

5-Plantação de cabelo

1-Bico de medição de alavanca

2-Roupas

3-Plantação de cabelo

4 pontos

Engrenagem de 5 sectores

Durante o funcionamento, quando a ponta de medição do relógio comparador mecânico toca na superfície da peça de trabalho, produz um deslocamento para cima. A transmissão por engrenagem faz girar o ponteiro, medindo assim os dados.

Especificamente, quando a haste de medição 2 se move para cima ou para baixo 1 mm, o sistema de transmissão de engrenagens faz com que o ponteiro grande dê uma volta, e o ponteiro pequeno move-se uma divisão. O mostrador tem 100 divisões iguais à volta da sua circunferência, com cada divisão a ler 0,01 mm. Cada divisão do ponteiro pequeno lê 1 mm. A mudança na leitura do ponteiro durante a medição é a mudança na dimensão.

O mostrador pode ser rodado para alinhar o ponteiro grande com a linha zero durante a medição. Ao ler, leia primeiro a linha de escala passada pelo ponteiro pequeno (ou seja, a parte inteira em milímetros), depois leia a linha de escala passada pelo ponteiro grande (ou seja, a parte decimal) e multiplique por 0,01, depois some os dois para obter o valor medido.

A diferença entre um relógio comparador de alavanca e um relógio comparador mecânico é que, quando a ponta de medição toca na superfície da peça de trabalho, produz uma ligeira oscilação. A alavanca e a engrenagem fazem com que o ponteiro gire um número correspondente de divisões, lendo assim os dados correspondentes. Quando a ponta de medição oscila 0,01 mm, a alavanca e a engrenagem fazem com que o ponteiro rode uma pequena divisão, obtendo-se assim um valor de leitura de 0,01 mm.

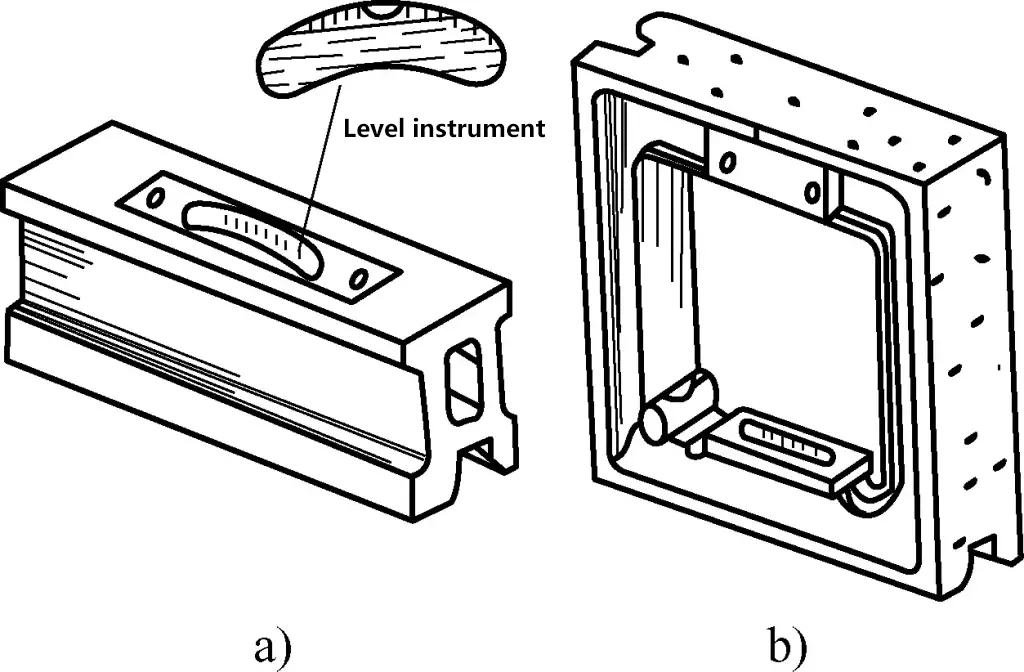

(2) Nível de bolha de ar

Os níveis de bolha de ar são utilizados principalmente para verificar a retidão das superfícies de instalação de equipamento mecânico, o paralelismo das posições relativas entre peças e as posições horizontal e vertical do equipamento. Os níveis de bolha de ar habitualmente utilizados incluem níveis de bolha de ar normais e níveis de bolha de ar de coincidência ótica.

1) Princípio de medição do nível de bolha normal

① Estrutura do nível de bolha de ar normal

Como mostra a Figura 22, os níveis de bolha de ar comuns existem em dois tipos: em forma de barra e em forma de armação. O nível de bolha é composto por uma armação e um frasco de nível. A superfície de medição da armação tem uma ranhura em forma de V para ser colocada em superfícies cilíndricas. A ampola de nível é um tubo de vidro em forma de arco com linhas de escala na superfície exterior superior. Contém éter ou álcool, mas não está completamente cheio, deixando uma pequena bolha que fica sempre no ponto mais alto do tubo de vidro.

a) Nível de bolha de ar em forma de barra

b) Nível de bolha de ar em forma de quadro

Se o nível de bolha de ar estiver numa posição horizontal, a bolha estará no centro do tubo de vidro; se o nível de bolha de ar estiver inclinado num ângulo, a bolha mover-se-á para a extremidade superior. O erro geométrico da superfície medida pode ser determinado com base na distância que a bolha se move dentro do tubo de vidro.

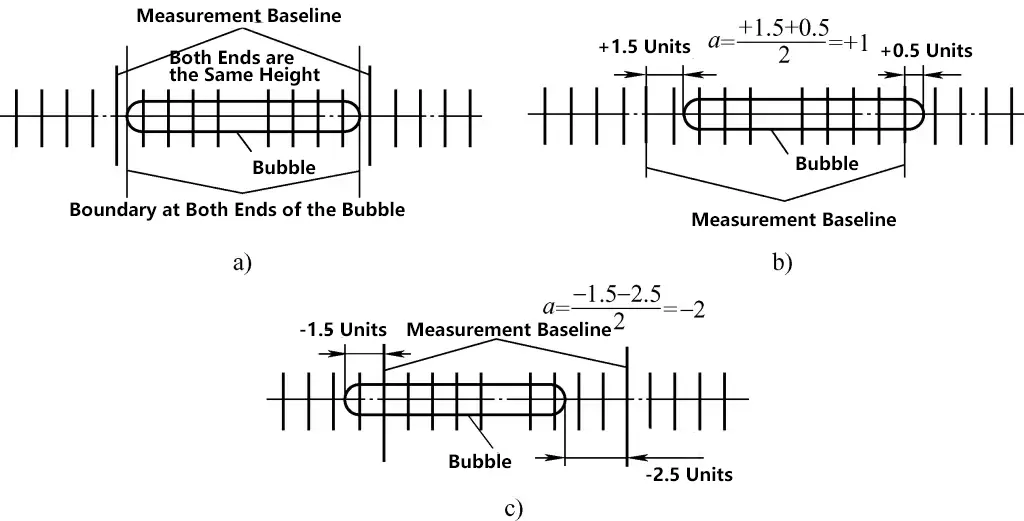

② Princípio da escala do nível de bolha normal

Determinar o número de divisões que a bolha se desloca e a diferença de altura entre as duas extremidades. A Figura 23 mostra o método para calcular o número de divisões que a bolha se move ao medir com um nível de bolha comum. Ao avaliar, determinar primeiro a posição das duas linhas de base de medição e, em seguida, contar a partir das extremidades esquerda e direita do arco da bolha. Normalmente, estipula-se que o movimento da bolha para a direita é positivo (+) e para a esquerda é negativo (-).

Na Figura 23a, a bolha está na posição intermédia, indicando que ambas as extremidades estão à mesma altura; na Figura 23b, a bolha deslocou-se 1 divisão para a direita, indicando que a extremidade direita está 1 divisão acima da extremidade esquerda; na Figura 23c, a bolha deslocou-se 2 divisões para a esquerda, indicando que a extremidade esquerda está 2 divisões acima da extremidade direita.

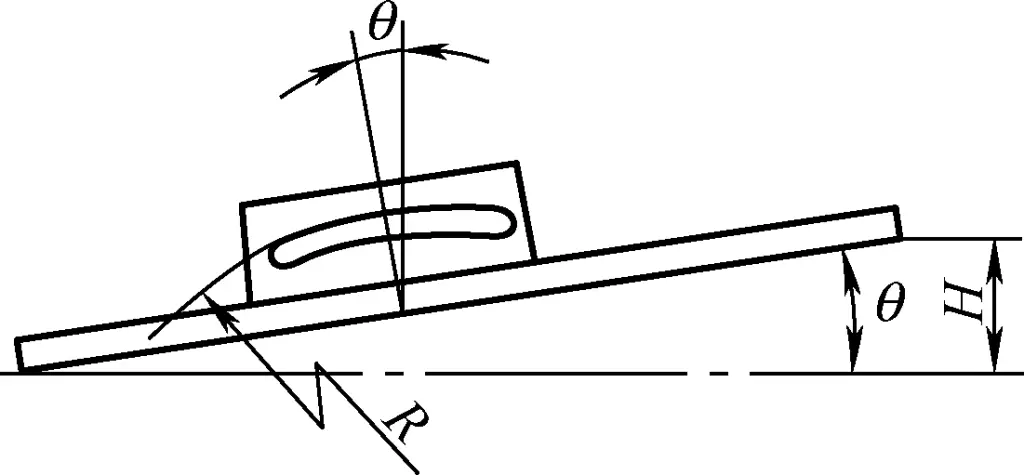

Significado da leitura de um nível de bolha de ar com uma precisão de 0,02 mm/m. A figura 24 mostra um nível de bolha de ar com dimensões de 200 mm × 200 mm e uma precisão (valor da divisão da escala ou valor da divisão da ampola de nível) de 0,02 mm/m. Quando a bolha se desloca uma divisão, a superfície inferior do nível de bolha de ar inclina-se num ângulo de 4″, com uma diferença de altura de 0,02mm num raio de 1m. Agora, com o comprimento da borda do nível de bolha de 200 mm, quando a bolha se move uma divisão, a diferença de altura h entre as duas extremidades do nível de bolha pode ser calculada da seguinte forma:

0,02 (mm) : 1000 (mm) = h (mm) : 200 (mm)

h=0,004mm

Por outras palavras, quando a bolha se move uma divisão, a diferença de altura entre as duas extremidades de um nível de bolha de 200 mm × 200 mm é de 0,004 mm.

2) Princípio de medição do nível de bolha de ar de coincidência ótica

Os níveis de bolha de ar de precisão comuns incluem níveis de bolha de ar de coincidência ótica, níveis de bolha de ar electrónicos e níveis de bolha de ar indutivos, que são amplamente utilizados em medições de reparação de máquinas-ferramenta de precisão. A sua precisão de medição pode atingir 0.01mm/1000m, 0.005mm/1000m, e 0.0025mm/1000m. Eles podem verificar com precisão a planicidade, a retidão das superfícies e a precisão das posições de instalação de componentes relacionados, além de medir pequenos ângulos de inclinação de peças de trabalho.

① Caraterísticas estruturais do nível de bolha de ar de coincidência ótica

A figura 25 mostra a estrutura de um nível de bolha de ar de coincidência ótica. Em comparação com os níveis de bolha de ar normais, os níveis de bolha de ar de coincidência ótica têm maior precisão de medição e podem obter resultados de medição através de métodos de medição absolutos (ou seja, leitura direta do valor da altura a 1 m).

1, 18-Alavanca

2, 8-Apoio de alavanca

3, 14-Botão de ajuste fino

Mostrador de 4 micrómetros (dividido em 100 divisões, cada divisão 0,01 mm)

5, 15-Parafuso de regulação

6, 17-Janela de visualização lateral

Frasco de 7, 10 níveis

9-primavera

11-Montagem do prisma

12-Lente convexa

13-Janela superior

16-porca

O componente central do nível de bolha de ar de coincidência ótica é o frasco de nível. Se a superfície inferior (superfície de base) do nível de bolha de ar não for horizontal, a ampola de nível pode ser ajustada para a tornar horizontal. O ângulo entre a ampola de nível e a superfície inferior do nível de bolha de ar é o ângulo de inclinação (ou diferença de altura) da superfície medida. As suas caraterísticas estruturais específicas são as seguintes

O tubo de vidro da ampola de nível é montado numa placa de base especialmente concebida para o efeito, na estrutura da alavanca que se encontra no interior do nível de bolha de ar. A sua posição horizontal pode ser ajustada rodando um botão, que funciona através de um sistema de parafuso, porca e alavanca. O passo do parafuso é de 1 mm, e o mostrador do botão é dividido em 100 divisões, de modo que cada divisão é de 0,01 mm, que é o valor da divisão da escala deste nível de bolha.

Os arcos circulares em ambas as extremidades da bolha no tubo de vidro do frasco de nível são reflectidos por três prismas em posições diferentes na moldura circular do espelho na janela (que contém uma lente convexa), dividindo a imagem ao meio. Durante a utilização, se a superfície inferior do nível de bolha não estiver na horizontal e houver uma diferença de altura entre as extremidades, as imagens dos arcos de bolha A e B não coincidirão.

Neste caso, rodar o botão de ajuste levará o tubo de vidro para a posição horizontal, fazendo com que as imagens dos arcos de bolha A e B coincidam (ou seja, formando um arco completo com metade de cada arco lateral). Nesta altura, olhando através da janela de visualização lateral, é possível ler o valor milimétrico da diferença de altura e, em seguida, ler o número de divisões da escala a partir da linha de escala do botão (uma divisão representa uma diferença de altura de 0,01 mm num comprimento de 1 m). A soma destes dois valores dá o valor da diferença de altura.

② Princípio de medição do nível de bolha de ar de coincidência ótica

Posicione o nível de bolha de ar com a placa de identificação virada para a sua linha de visão e siga estes passos:

Passo 1: Em primeiro lugar, ajuste o nível de bolha de ar para um estado horizontal (ou seja, a superfície inferior do nível de bolha de ar está nivelada com o frasco de nível, o que equivale a um nível de bolha de ar normal neste ponto). Para tal, utilize o botão de ajuste fino para alinhar a linha da escala do cursor na janela de visualização lateral com a marca de 5 mm e, em seguida, rode o mostrador do micrómetro para alinhar o "0" no botão de ajuste fino com a linha do ponto de partida.

Passo 2: Observar através da janela superior para determinar qual dos meios arcos não coincidentes está mais alto, à esquerda ou à direita (ou seja, qual dos meios arcos está no topo), como mostra a Figura 25.

Se o arco direito for mais alto, rode o botão de ajuste fino na direção "+", baixando a porca e aproximando a ampola de nível e o seu suporte de alavanca da horizontal. Quando atingir o estado horizontal, os dois meios arcos da lente convexa formarão um semicírculo. Neste ponto, a alavanca forma um ângulo com a superfície inferior do nível de bolha de ar (ou existe uma diferença de altura a 1 m). A leitura é o valor da janela de visualização lateral (mm) mais o valor do botão de ajuste fino (0,01 mm). Se esta leitura for superior a 5 mm, o resultado é: leitura menos 5 mm, e é um valor positivo (ou seja, a altura acima do estado horizontal a 1 m na extremidade direita).

Se o arco esquerdo for mais alto, rode o botão de ajuste fino na direção "-", levantando a porca e aproximando a ampola de nível e o seu suporte de alavanca da horizontal. Quando atingir o estado horizontal, os dois meios arcos na lente convexa formarão um semicírculo. Neste ponto, a alavanca forma um ângulo com a superfície inferior do nível de bolha de ar (ou existe uma diferença de altura a 1 m). A leitura é o valor da janela de visualização lateral (mm) mais o valor do botão de ajuste fino (0,01 mm). Se esta leitura for inferior a 5 mm, o resultado é: leitura menos 5 mm, e é um valor negativo (ou seja, a altura abaixo do estado horizontal a 1 m na extremidade esquerda).

Por exemplo, se um nível de bolha de ar de coincidência ótica com uma precisão de 0,01 mm/m e um comprimento de base de 165 mm apresentar um resultado de medição em que uma das extremidades é 4,08 mm mais alta (ou seja, a altura a 1 m), para tornar este nível de bolha horizontal, a extremidade inferior deve ser elevada em 4,08 mm × 165/1000 = 0,6732 mm (que é a diferença de altura entre as duas extremidades do nível de bolha).

II. Competências operacionais básicas

1. Métodos de utilização e precauções a ter com as ferramentas de medição comuns

(1) Métodos de utilização de instrumentos de medição simples comuns (ver quadro 2)

Tabela 2 Métodos de utilização de ferramentas de medição simples comuns

(2) Métodos de utilização de instrumentos de medição vernier comuns

1) Método de utilização e precauções a ter com o compasso de calibre vernier

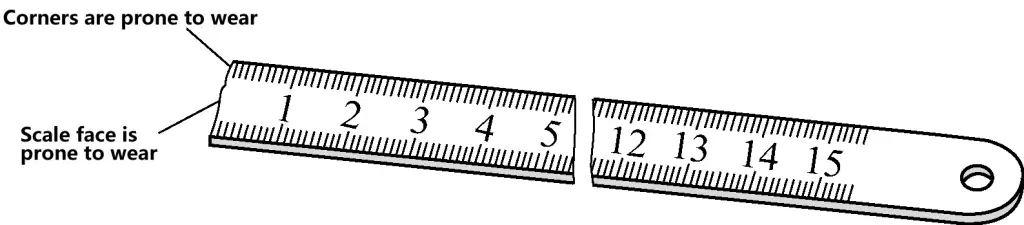

① Inspeção dos calibres vernier antes da utilização (ver Figura 26)

a) Calibres que satisfazem os requisitos de utilização após inspeção

b) Calibradores que não podem ser utilizados após a inspeção

② Precauções para medir com paquímetros vernier

Depois de medir com um compasso de calibre vernier, ao ler a medição, segurar o compasso horizontalmente em direção a uma fonte de luz brilhante, mantendo a linha de visão o mais perpendicular possível à superfície da escala do compasso, para evitar erros de leitura causados por ângulos de visão oblíquos.

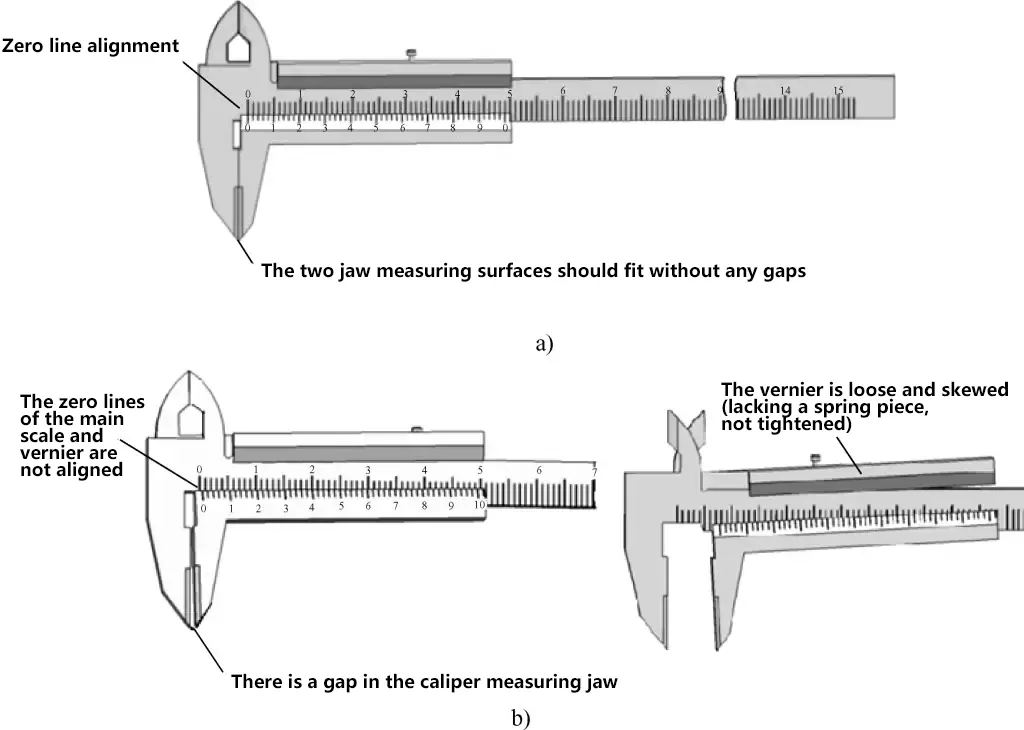

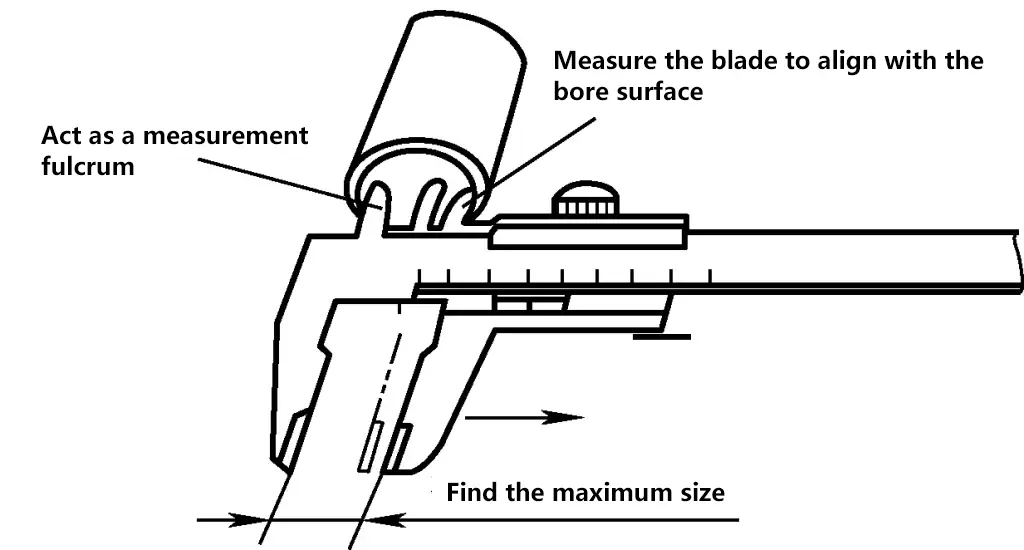

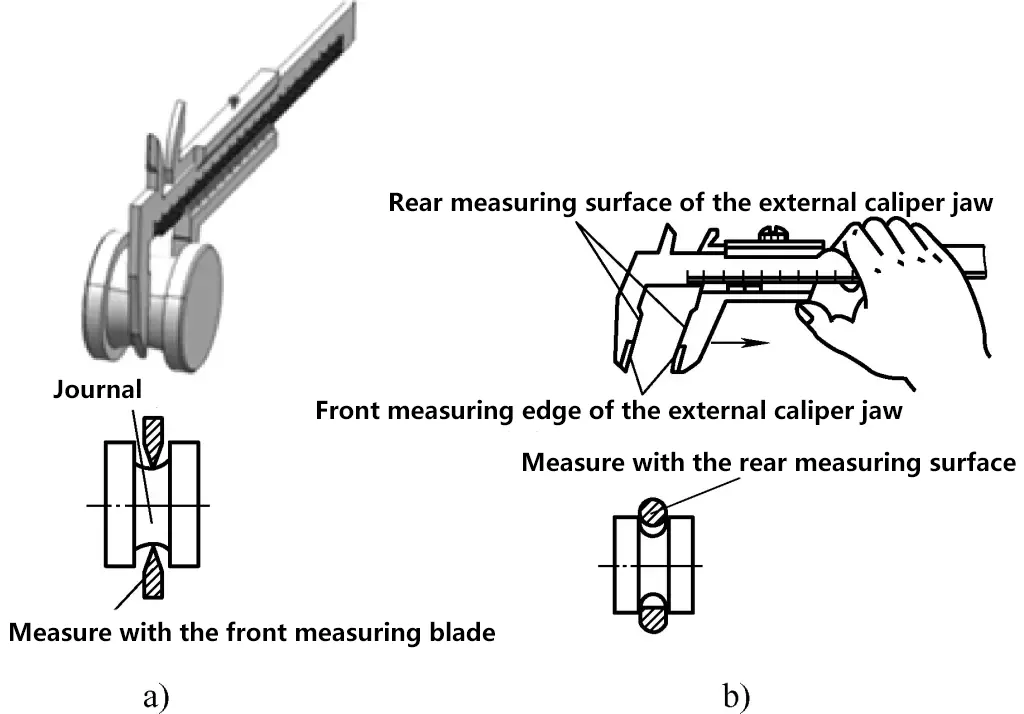

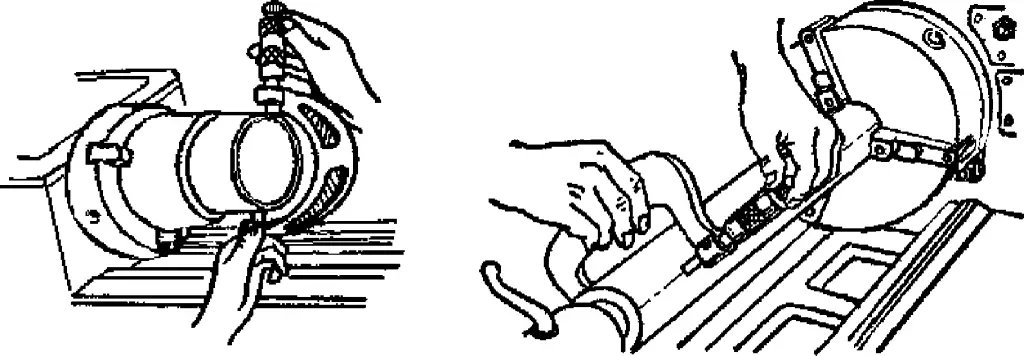

Os métodos específicos de utilização dos paquímetros vernier são apresentados nas Figuras 27 a 30.

a) Método de medição correto

b) Método de medição incorreto

a) Método de medição correto

b) Método de medição incorreto

2) Método de utilização e precauções a ter com os transferidores vernier

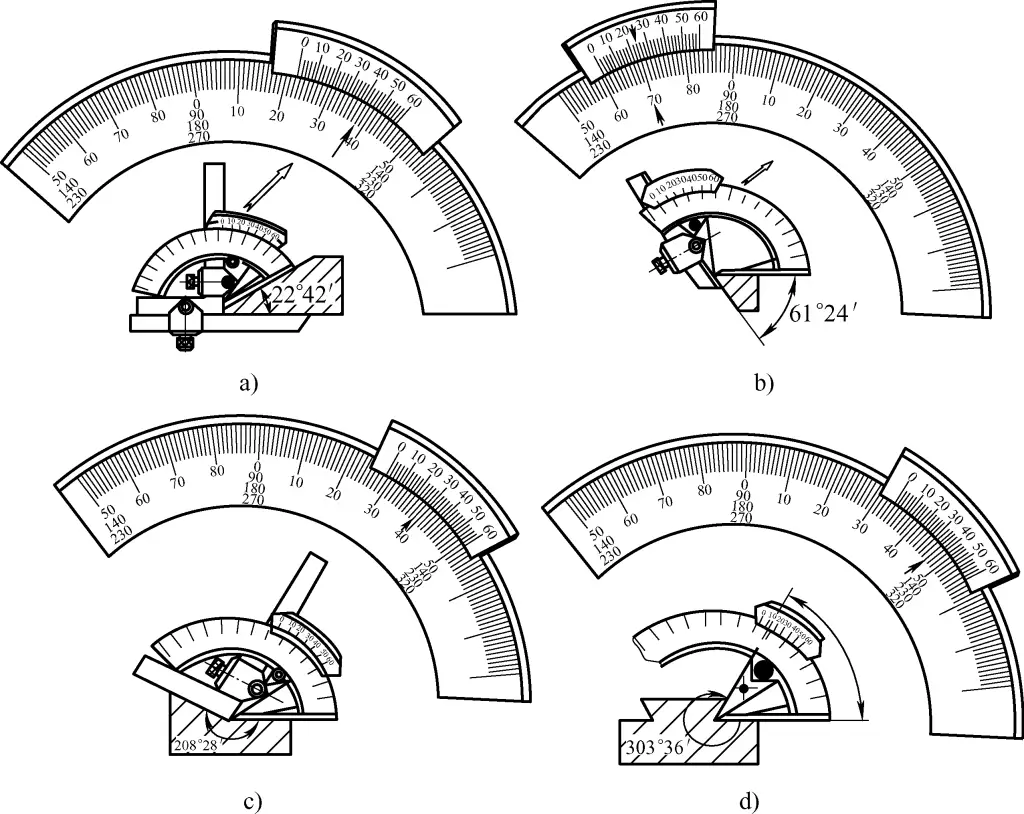

A figura 31a mostra a forma de montagem e o exemplo de medição de um transferidor vernier para medir 0-50°. Neste caso, as leituras devem ser efectuadas a partir da primeira fila da escala em forma de leque (incluindo as graduações 50, 60, 70, etc.), como no exemplo em que o valor do ângulo medido é 22°42′.

a) Medição de 0-50°

b) Medição de 50°-140°

c) Medição 140°-230°

d) Medição de 230°-320°

A figura 31b mostra a forma de montagem e o exemplo de medição de um transferidor vernier para medir 50°-140°. Neste caso, as leituras devem ser efectuadas a partir da segunda fila da escala em forma de leque (incluindo as graduações 140, 90), como no exemplo em que o valor do ângulo medido é 61°24′.

A figura 31c mostra a forma de montagem e o exemplo de medição de um transferidor vernier para medir 140°-230°. Neste caso, as leituras devem ser efectuadas a partir da terceira fila da escala em forma de leque (incluindo as graduações 230, 180), como no exemplo em que o valor do ângulo medido é 208°28′.

A figura 31d mostra a forma de montagem e o exemplo de medição de um transferidor vernier para medir 230°-320°. Neste caso, as leituras devem ser efectuadas a partir da quarta fila da escala em forma de leque (incluindo as graduações 270 e 320), como no exemplo em que o valor do ângulo medido é 303°36′.

As precauções de utilização são as seguintes:

- Ajustar o transferidor vernier ao valor de ângulo necessário de acordo com os requisitos de processamento e apertar os parafusos correspondentes.

- Como mostra a Figura 32, coloque a aresta de referência da base da régua firmemente contra a superfície de referência maquinada da peça de trabalho e mova a aresta de referência para medir a superfície maquinada.

- À semelhança da medição de ângulos rectos, utilizar o método de transmissão de luz para determinar se o ângulo cumpre os requisitos.

- Durante a medição, certificar-se de que a cabeça de fixação permanece bem bloqueada e que a régua, a régua angular, o corpo da escala e o nónio não estão soltos. Se ocorrer algum afrouxamento ou deslocamento, recalibrar para o ângulo padrão requerido e apertar os parafusos de bloqueio.

3) Método de utilização e precauções a ter com os medidores de profundidade vernier

O método de utilização e as precauções a tomar para os medidores de profundidade vernier são apresentados na Figura 33.

- Colocar a base móvel firmemente contra a superfície da peça de trabalho.

- Empurrar o corpo da balança para baixo até à superfície inferior a medir.

- Apertar o parafuso de bloqueio.

- Ler o valor de medição.

(3) Método de utilização e precauções para micrómetros exteriores

1) Antes de utilizar, limpar as duas faces da bigorna de medição, rodar o batente da catraca e colocar as duas faces da bigorna em contacto (se o limite superior de medição for superior a 25 mm, colocar uma vareta de calibração ou um bloco de medição adequado entre as duas faces da bigorna). Não deve haver qualquer folga ou fuga de luz entre as superfícies de contacto e o dedal e a manga devem estar alinhados na posição zero.

2) Ao rodar o batente da catraca, o dedal deve mover-se livre e suavemente ao longo da manga sem qualquer aderência ou lentidão. Se houver qualquer lentidão, o micrómetro deve ser enviado para uma estação de metrologia para reparação atempada.

3) Antes de medir, limpar a superfície a medir na peça para evitar que a sujidade afecte a precisão da medição. Nunca utilizar um micrómetro para medir superfícies com abrasivos, pois isso pode danificar a precisão das faces de medição. Também é incorreto utilizar um micrómetro para medir peças com superfícies rugosas, uma vez que isso pode provocar o desgaste prematuro das faces da bigorna.

4) Ao medir peças com um micrómetro, segure a tampa do batente da catraca para rodar o fuso, mantendo a pressão de medição padrão nas faces da bigorna. Um som de "clique" indica a pressão adequada e pode iniciar a leitura. Evite erros de medição causados por uma pressão de medição incorrecta.

Nunca rode o dedal à força para aumentar a pressão de medição, pois isso pode fazer com que o eixo comprima excessivamente a superfície da peça, deformando a rosca de precisão e danificando a precisão do micrómetro. Por vezes, rodar o dedal à força pode não danificar gravemente a rosca de precisão devido a uma ligação frouxa entre o dedal e o fuso, mas a posição zero do micrómetro deslocar-se-á depois de o dedal deslizar, levando a incidentes de qualidade.

5) Como se mostra na Figura 34, ao utilizar um micrómetro para medir peças, certifique-se de que o eixo está alinhado com a direção da dimensão que está a ser medida. Por exemplo, ao medir um diâmetro exterior, o eixo deve estar perpendicular ao eixo da peça e não inclinado. Durante a medição, agite suavemente a estrutura enquanto roda o batente da catraca para garantir um bom contacto entre as faces da bigorna e a superfície da peça.

6) Ao medir peças com um micrómetro, é melhor efetuar leituras enquanto o micrómetro ainda está na peça. Depois de desapertar, retire o micrómetro para reduzir o desgaste das faces da bigorna. Se for necessário remover o micrómetro para leitura, bloqueie o fuso com a porca de bloqueio antes de o deslizar suavemente para fora da peça. É incorreto utilizar um micrómetro como medidor de pressão, uma vez que isto não só provoca o desgaste prematuro das faces de medição, como também pode deformar o fuso ou a estrutura, comprometendo a precisão.

7) Ao ler o valor de medição num micrómetro, tenha especial cuidado para não se enganar na leitura de 0,5 mm.

8) Para obter resultados de medição exactos, efetuar uma segunda medição na mesma posição. Especialmente ao medir peças cilíndricas, medir em diferentes pontos à volta da mesma circunferência para verificar se existem erros de circularidade, e em várias posições ao longo do comprimento para verificar se existem erros de cilindricidade.

9) Não medir peças de trabalho a temperaturas anormais para evitar erros de leitura.

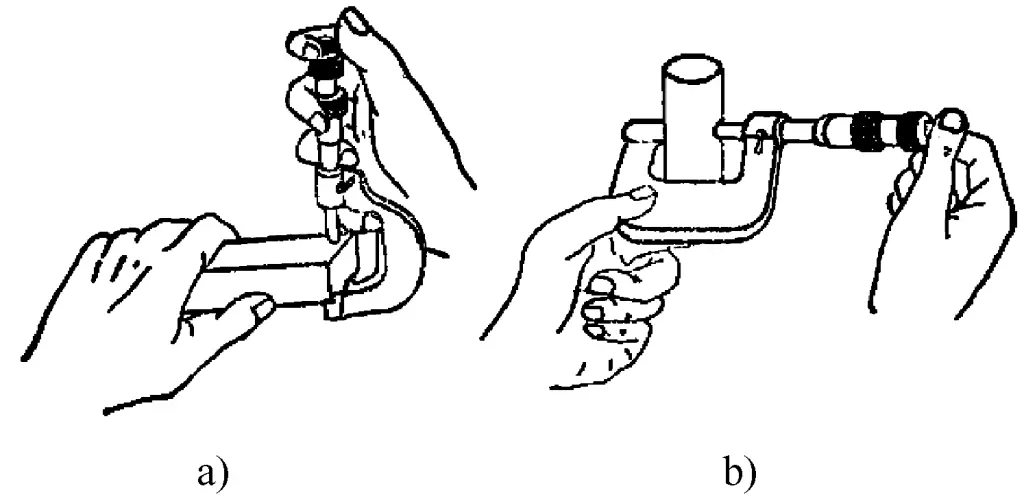

10) Ao utilizar um micrómetro externo com uma mão, como se mostra na Figura 35a, pode apertar a manga móvel com o polegar e o indicador ou o dedo médio, prender o dedo mindinho à armação e pressioná-la contra a palma da mão e, em seguida, rodar o batente da catraca com o polegar e o indicador para medir.

Para efetuar medições com duas mãos, seguir o método indicado na figura 35b.

a) Utilização com uma só mão

b) Utilização com duas mãos

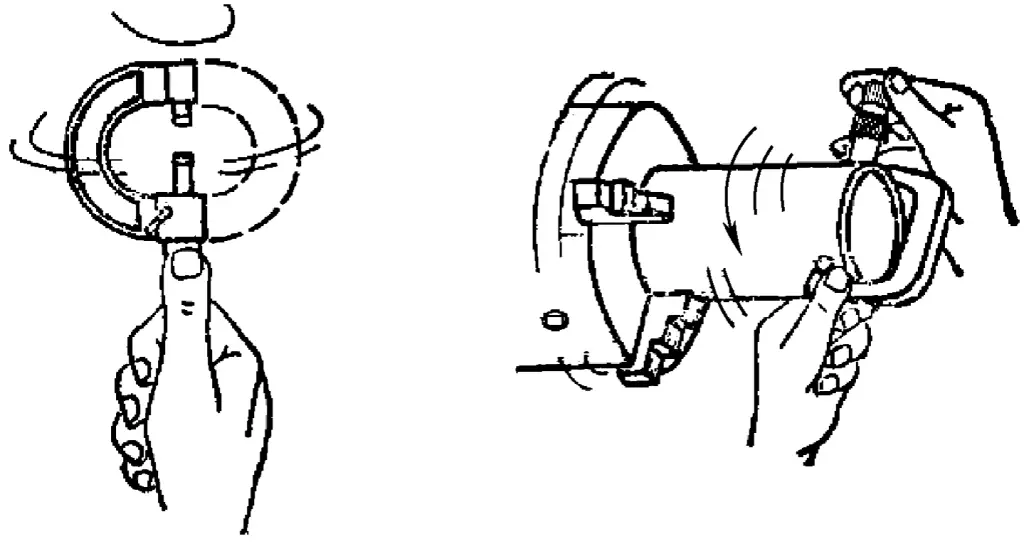

Vale a pena mencionar vários métodos incorrectos de utilização de um micrómetro externo, tais como a medição de uma peça em rotação, que pode facilmente desgastar o micrómetro e produzir medições imprecisas. Outro exemplo é agarrar no dedal e rodá-lo para a frente e para trás (ver Figura 36) para obter uma leitura rápida, o que equivale a bater no micrómetro e pode danificar a sua estrutura interna.

(4) Manutenção e conservação dos instrumentos de medição

Para manter a exatidão dos instrumentos de medição e prolongar a sua vida útil, é essencial uma manutenção adequada. Devem ser observados os seguintes pontos:

- Durante a utilização, não guardar os instrumentos de medição juntamente com ferramentas ou objectos cortantes, para evitar danos.

- Não medir peças de trabalho com a máquina em funcionamento, pois isso acelera o desgaste dos instrumentos de medição e pode causar acidentes.

- A temperatura afecta grandemente a precisão dos instrumentos de medição, pelo que estes não devem ser colocados perto de fontes de calor (fornos eléctricos, radiadores, etc.) para evitar a deformação induzida pelo calor.

- Após a utilização, limpar e lubrificar imediatamente os instrumentos de medição e guardá-los nos respectivos estojos num local seco para evitar a ferrugem.

- Os instrumentos de medição de precisão devem ser objeto de calibração e manutenção regulares. Se forem detectadas quaisquer anomalias nos instrumentos de medição de precisão, estas devem ser prontamente verificadas.

2. Métodos de utilização e precauções a adotar para os aparelhos de medição comuns

(1) Método de utilização e precauções para os indicadores do mostrador

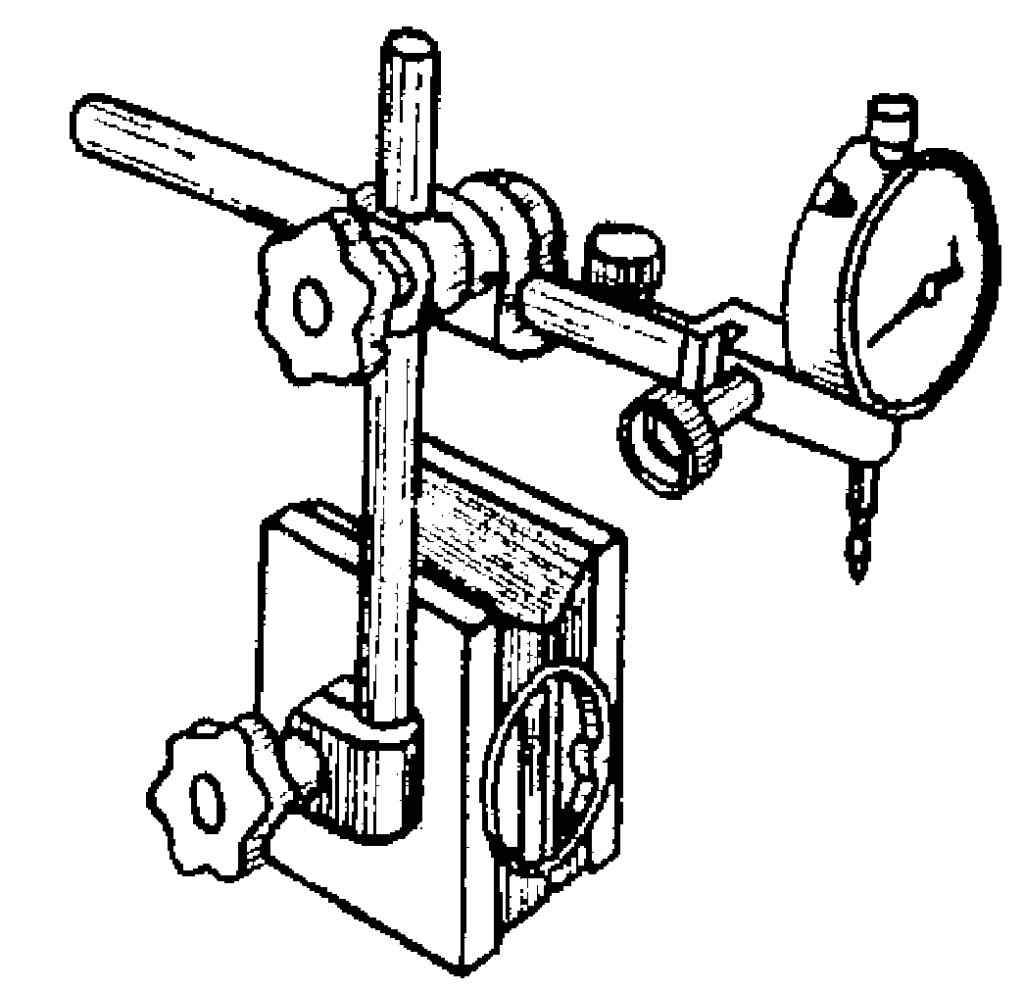

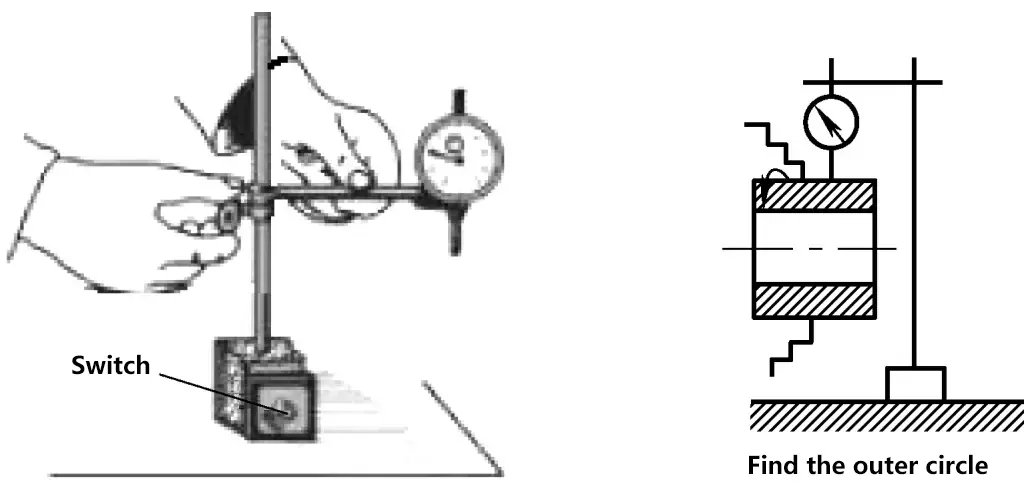

1) Como se mostra na Figura 37, os indicadores com mostrador são geralmente montados em suportes especializados quando estão a ser utilizados, com posições verticais e horizontais ajustáveis no suporte. O suporte pode ser colocado numa superfície plana ou fixado a uma posição relativa utilizando uma base magnética, segurando o relógio comparador para medir a precisão geométrica ou os erros de posição das peças.

2) Antes de utilizar um indicador com mostrador para medição, limpe a haste de medição, o ponto de contacto e a face do mostrador.

3) Antes da utilização, verificar a suavidade do movimento da vareta de medição. Ao empurrar suavemente a vareta de medição, esta deve mover-se suavemente no interior da manga, sem qualquer aderência, e o ponteiro deve regressar à sua posição original sempre que o ponteiro é libertado (semelhante à colocação em zero de um compasso de calibre vernier).

4) Como se mostra na figura 38, durante a medição, a base do indicador deve estar firmemente fixada, todas as alavancas devem estar apertadas e estáveis; a cabeça do indicador deve estar tão vertical quanto possível para a medição e o ponteiro deve estar perpendicular à superfície que está a ser medida.

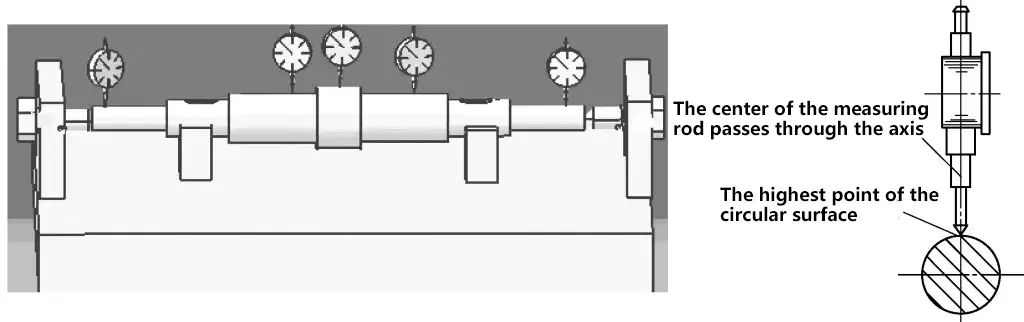

5) Ao utilizar um relógio comparador para medir a precisão relacionada com o eixo (como a circularidade, a cilindricidade, os erros de curvatura do eixo, etc.), o relógio comparador deve ser posicionado como se mostra na Figura 39. A haste de medição deve ser perpendicular ao eixo, com o seu centro a passar pelo centro do eixo.

6) Para permitir leituras negativas durante a medição, deixe uma margem de compressão de 0,3-1 mm (por vezes, o ponteiro pequeno é colocado a meio do intervalo). Para facilitar a leitura, antes de medir, rode geralmente o seletor móvel para colocar o ponteiro grande na posição zero da escala.

7) Não deixar que a cabeça do indicador bata subitamente na peça de trabalho e não utilizar o relógio comparador para medir peças de trabalho com valores de rugosidade superficial elevados ou com desníveis significativos.

8) Durante a medição, não permitir que o curso da haste de medição exceda a sua gama de medição, ou seja, a gama de movimentos para cima e para baixo da haste de medição não deve ser demasiado grande durante o processo de medição.

(2) Método de utilização e precauções a ter com os níveis de bolha de ar

1) Verificação de erros em níveis de bolha de ar comuns

Devido à utilização prolongada, os níveis de bolha de ar podem desenvolver erros, causando indicações de nível incorrectas pela bolha. Por conseguinte, a exatidão do nível de bolha de ar deve ser verificada antes da utilização.

Método 1: Colocar um nível de bolha de ar com uma precisão de leitura de 0,02 mm/m numa régua de 1 m de comprimento. Levantar a extremidade direita em 0,02 mm, e a régua inclinar-se-á num ângulo. Neste momento, se a bolha no frasco de nível se mover exatamente uma graduação, isso indica que o nível de bolha de ar é preciso.

Método 2: Colocar o nível de bolha de ar numa plataforma de precisão, fixando a sua posição à frente, atrás, à esquerda e à direita. Observar o valor da graduação, depois rodá-lo 180° e voltar a colocá-lo na mesma posição fixa. Observar novamente o valor da graduação. Se ambas as leituras forem iguais e a direção de desvio for a mesma, isso indica que o nível de bolha não tem erro; caso contrário, existe um erro que deve ser anotado e eliminado durante a medição (o método de eliminação é descrito na medição do desvio do nível).

2) Medição do desvio de nível (curvatura) das calhas de guia ou das superfícies de montagem

① Eliminação de erros de nível de bolha de ar

Colocar o nível de bolha de ar diretamente sobre a calha de guia. Ao medir o nivelamento de uma calha de guia com um nível de bolha de ar, para eliminar o próprio erro do nível de bolha de ar, após a primeira medição, rodar o nível de bolha de ar 180° no local e medir novamente. Considerar a média das duas leituras de graduação como o número real de graduações que a bolha teria deslocado se o nível de bolha não tivesse qualquer erro.

Medição com o nível de bolha de ar colocado numa régua. Quando se mede o nivelamento de uma superfície de montagem utilizando uma régua, tanto a régua como o nível de bolha de ar têm de ser rodados em conjunto para a medição, obtendo-se duas leituras. A média destas duas leituras é o valor do desvio de nível da superfície de montagem.

Para níveis de bolha de ar sem erros, não é necessário rodar. No entanto, se utilizar uma régua, esta deve ser rodada uma vez.

② Cálculo do desvio de nível

O nivelamento H, que é o desvio real da superfície medida em relação ao nível, é calculado da seguinte forma

H = Número real de graduações em que a bolha se desviou × Valor da precisão do nível de bolha × Comprimento da superfície medida

Como mostra a Figura 40, se medirmos o desvio do nível longitudinal de uma superfície de montagem utilizando um nível de bolha de ar com um valor de precisão de 0,02 mm/m, se o comprimento da superfície de montagem for de 3500 mm e se a bolha se desviar 6 graduações para a direita, então o valor do desvio do nível longitudinal da superfície de montagem é

H=(0.02/1000)×6×3500mm=0.42mm

O resultado do cálculo indica que a extremidade direita da superfície de montagem é 0,42 mm mais alta do que a extremidade esquerda, no sentido longitudinal.

1-Extremidade longitudinal esquerda

2-Nível do espírito

3-Régua horizontal de madeira

4-Extremidade direita longitudinal

3) Medição do desvio da retidão do carril de guia

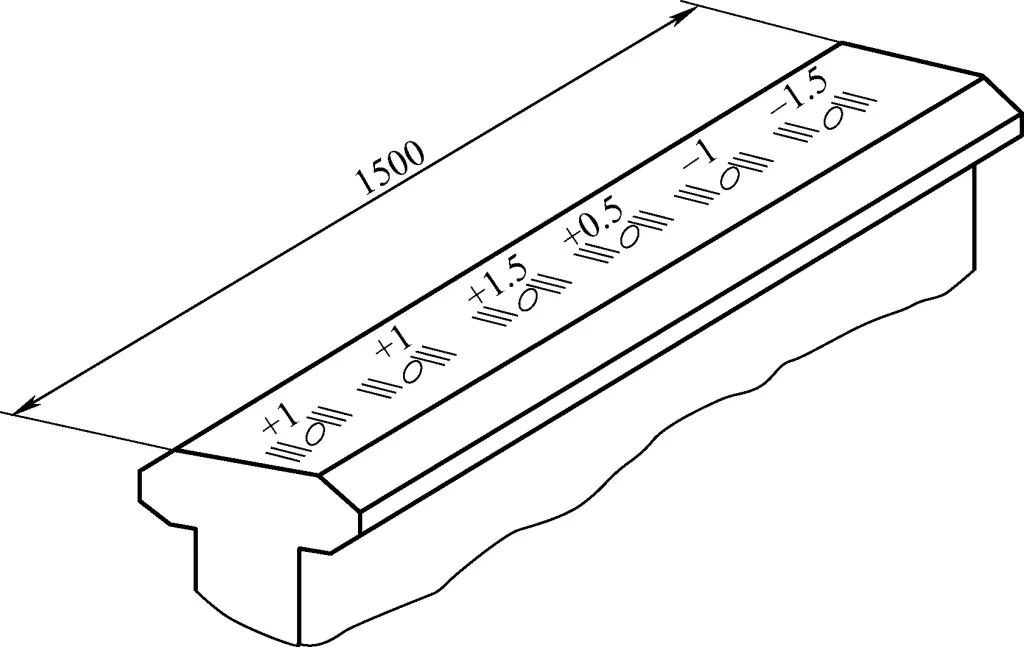

Por exemplo, utilizando um nível tipo caixa com um comprimento de base de 200 mm e um valor de precisão de 0,02 mm/1000 mm para medir o desvio de retidão de uma calha de guia com um comprimento total de 1500 mm.

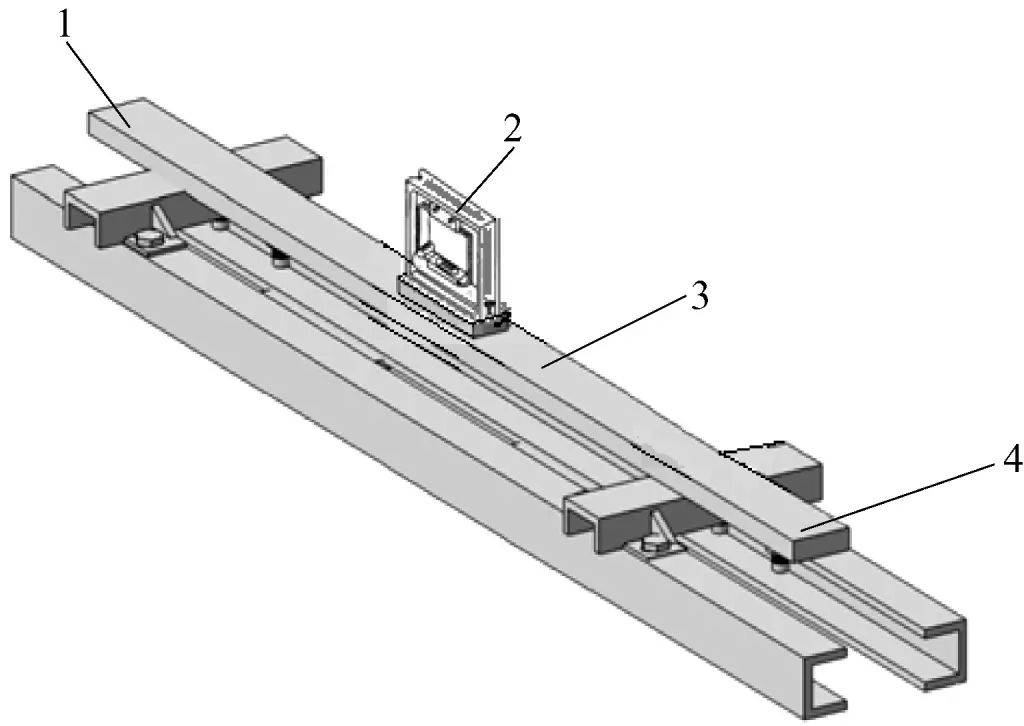

A Figura 41 mostra um exemplo de medição após a colocação de uma placa de ponte de medição sob o nível. A placa de ponte é normalmente do mesmo tamanho que a base do nível, ou ligeiramente maior. Como mostra a Figura 41, a dimensão da placa de ponte é de 250 mm.

Como mostra a Figura 42, durante a medição, comece por dividir a superfície a medir em várias secções equidistantes (neste exemplo, cada secção tem 250 mm de comprimento; sem a placa de ponte, cada secção teria 200 mm de comprimento) e meça-as secção a secção. Registe a leitura do nível para cada secção e, em seguida, passe para a secção seguinte para medição. Certifique-se de que cada posição de medição está corretamente ligada para obter o desvio que reflecte a retidão da superfície da calha de guia (a curva contínua da forma real).

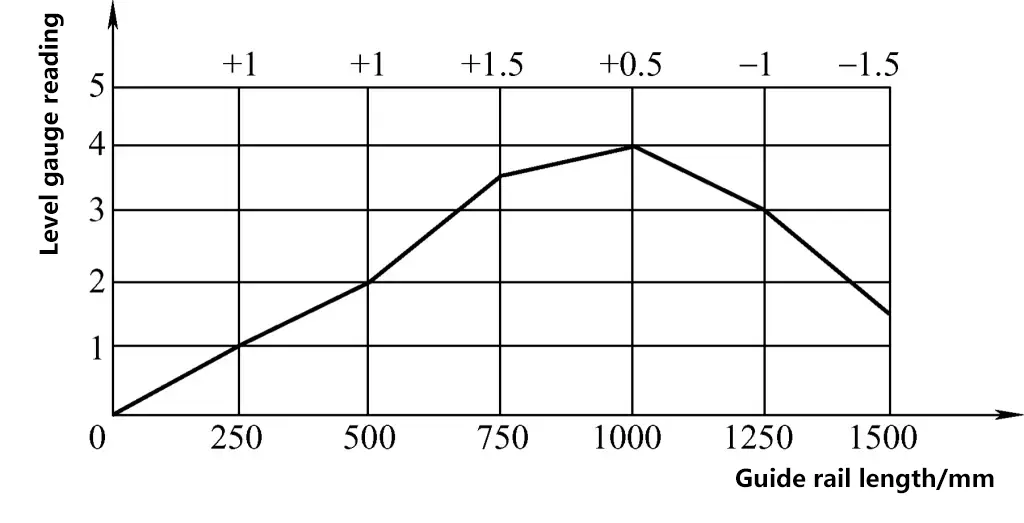

① Método gráfico para medir o desvio da reta do carril de guia

Traçar a curva de desvio da reta. Traçar o comprimento da secção medida e os valores de medição utilizando a mesma escala num sistema de coordenadas rectangulares. O eixo horizontal representa o comprimento de medição do nível e o eixo vertical representa o número de divisões que a bolha de nível se deslocou. Ligar os pontos de intersecção para desenhar a curva de desvio da reta da calha-guia, como se mostra na Figura 43.

Cálculo do desvio da retidão do carril-guia. Em primeiro lugar, determinar o desvio máximo em divisões. Com base na curva de desvio da figura 43, ligar os pontos extremos da curva e traçar linhas paralelas de acordo com o princípio da envolvente mínima. O valor da coordenada vertical entre as duas linhas paralelas é o desvio máximo em divisões para a retidão do carril-guia. Na Figura 44, o desvio máximo para a retidão do carril-guia é de 3 divisões, e este carril-guia tem uma forma convexa no meio.

Calcular o valor do desvio máximo da retidão da calha de guia com base no valor de precisão do nível e no comprimento medido:

Δ=n-i-l

Em que Δ é o valor do desvio máximo da retidão do carril-guia; n é o desvio máximo em divisões da retidão do carril-guia; i é o grau de precisão do nível; l é o comprimento da secção medida.

O valor máximo do desvio da retidão do carril-guia na figura 44 é

Δ=n·i·l=3×(0.02/1000)×250mm=0.015mm

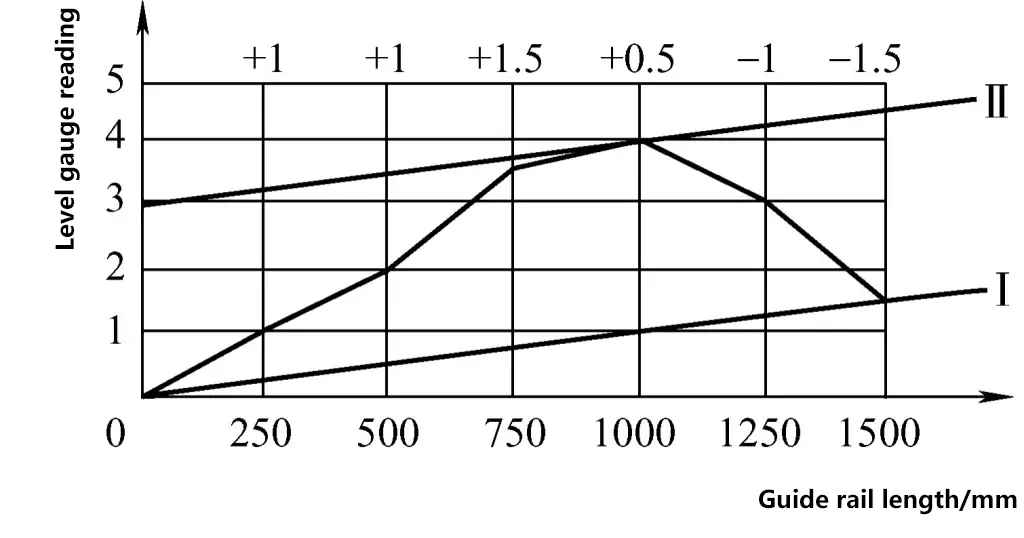

② Método de cálculo do desvio da reta do carril de guia

A essência do método de cálculo do desvio da retidão do carril-guia continua a basear-se no método gráfico, utilizando uma polilinha aproximada para substituir a curva real da superfície do carril-guia. Com base em relações geométricas, efetuar uma transformação de coordenadas para calcular os valores das coordenadas verticais de cada vértice da polilinha em relação à linha que liga os dois pontos finais do carril-guia. Isto é obtido através da execução de outra transformação de coordenadas na curva de movimento derivada do método gráfico.

Se for utilizado o método de cálculo para determinar o desvio de retilinearidade da calha de guia no exemplo acima, os passos são apresentados no Quadro 3.

Quadro 3 Coordenadas cumulativas e transformadas de cada ponto de medição

| Sequência de medição | 0 (ponto de partida) | 1 | 2 | 3 | 4 | 5 | 6 |

| Leitura em cada ponto de medição / divisão | 0 | +1 | +1 | +1.5 | +0.5 | -1 | -1.5 |

| Valor acumulado em cada ponto de medição / divisão | 0 | +1 | +2 | +3.5 | +4 | +3 | +1.5 |

| Valor da transformação de coordenadas em cada ponto de medição (1,5/6) / divisão | 0 | +0.25 | +0.5 | +0.75 | +1 | +1.25 | +1.5 |

| Valor acumulado - Valor da transformação de coordenadas / divisão | 0 | +0.75 | +1.5 | +2.75 | +3 | +1.75 | 0 |

Encontrar o valor máximo absoluto a partir do "Valor acumulado - Valor da transformação de coordenadas" na Tabela 3. Este valor é o desvio máximo em divisões para a retidão do carril-guia. Em seguida, substituí-lo na fórmula para calcular o valor do desvio máximo da reta da calha-guia.

Δ=n·i·l=3×(0.02/1000)×250mm=0.015mm

A diferença entre o método gráfico e o método de cálculo pode ser vista na Figura 44: no método gráfico, os pontos inicial e final não estão na posição horizontal, o que significa que as duas extremidades da superfície medida não estão no plano horizontal; no método de cálculo, os pontos inicial e final da curva desenhada estão no plano horizontal (ou seja, no eixo x). Em comparação com o método gráfico, este método colocou o ponto final da superfície medida no plano horizontal através do cálculo e da transformação.

4) Medição de superfícies com grandes desvios horizontais (cálculo de calibradores de folga em medições de nível normais)

No exemplo da medição do erro horizontal (curvatura) da superfície da base da instalação utilizando um nível do tipo caixa, como mostra a figura 40, se o desvio da inclinação da superfície da base da instalação for demasiado grande e a bolha do nível se deslocar para além das linhas da escala (uma vez que o nível tem apenas 8 divisões de cada lado, o que significa que só pode medir um desvio da altura em relação à horizontal de 16×10-2mm a 1m), impossibilitando uma leitura normal, deve determinar-se primeiro o limite inferior.

Em seguida, coloque um calibrador de folga ou um calço sob a extremidade inferior do nível para o ajuste inicial. Quando a bolha de nível voltar a estar dentro do intervalo de escala legível, efectue a leitura (seja esta leitura A1). Finalmente, converta a espessura do calibrador de pressão ou do calço em divisões de bolha (seja este valor A2). Somar as duas leituras (A=A1+A2) e utilizar a fórmula de cálculo anteriormente mencionada para determinar a diferença de altura entre as duas extremidades da superfície de instalação. Os passos específicos são os seguintes:

① Determinar os limites superior e inferior

Depois de colocar o nível (ou com uma placa de base adicional) na superfície da base de instalação, utilize um canto como suporte e incline ligeiramente o nível. Determinar os extremos alto e baixo observando a direção do movimento da bolha.

② Resultados após a colocação do calibrador de folga

Assumir que o lado direito da superfície medida é mais alto. Colocar o calibrador de folga sob a extremidade esquerda da superfície inferior do nível. Podem ocorrer duas situações:

Primeira situação: A leitura do nível ainda indica que o lado direito é mais alto, sugerindo que a espessura do calibrador de folga é menor do que o desvio horizontal real da superfície original medida. Neste caso, o desvio horizontal real = espessura do calibrador de folga + valor do desvio horizontal medido.

Segunda situação: A leitura do nível indica que o lado esquerdo é mais alto, sugerindo que a espessura do calibrador de folga é maior do que o desvio horizontal real da superfície original medida. Neste caso, o desvio horizontal real = espessura do calibrador de folga - valor do desvio horizontal medido.

③ Determinação do desvio horizontal real

No exemplo da medição do desvio horizontal (curvatura) da superfície da base da instalação utilizando um nível tipo caixa, como se mostra na Figura 40, suponha-se que, após a avaliação, a extremidade direita da superfície da base da instalação é mais alta e a extremidade esquerda é mais baixa, mas devido a uma inclinação excessiva, o nível não pode apresentar o erro em divisões. Depois de experimentar com calibradores de folga, determina-se que a espessura do calibrador de folga utilizado é de 0,12 mm e, neste ponto, a bolha do nível desloca-se 6 divisões para a direita, denotadas como A1.

Como mencionado anteriormente, para um nível com uma precisão de 0,02mm/m e dimensões de 200mm×200mm, cada divisão do movimento da bolha representa uma diferença de altura de 0,004mm entre as duas extremidades do nível. Agora, com uma espessura do calibrador de folga de 0,12 mm, o número equivalente de divisões para o movimento da bolha A2 = 0,12mm/0,004mm por divisão = 30 divisões. O total de divisões acumuladas A é 36. Por conseguinte, o valor do desvio horizontal longitudinal (curvatura) da superfície de instalação é

H=(0.02/1000)×36×3500mm=2.52mm

O resultado do cálculo mostra que a extremidade direita da superfície da base de instalação do canal de aço longitudinal é 2,52 mm mais alta do que a extremidade esquerda. Após a medição, os ajustes podem ser feitos adicionando calços em ambas as extremidades do canal de aço instalado.

5) Precauções na utilização dos níveis

- Quando se utiliza um nível, os movimentos devem ser estáveis e as vibrações devem ser evitadas; se o nível precisar de ser deslizado, deve ser colocado um cursor em forma de tira sob a sua superfície de medição para evitar o desgaste da superfície de medição do nível.

- Assegurar o contacto total entre a superfície de medição do nível e o calço ou a superfície medida. Se houver ferrugem ou sujidade na superfície de medição, esta deve ser removida imediatamente. Se necessário, pode ser utilizada uma lixa fina para polir a superfície medida e devem ser tomadas medidas anti-ferrugem após a utilização.

- Ao observar as divisões no nível, a linha de visão deve ser perpendicular à superfície de observação do nível.

- Ao deslocar o nível, este só deve ser levantado e colocado no chão, e não arrastado, para evitar riscar a superfície inferior do nível.

- Antes de utilizar o nível, este deve ser verificado para detetar eventuais erros de leitura. Se existirem erros, devem ser adoptados os métodos necessários para os eliminar.

- Quando utilizar o nível, coloque-o sobre a superfície de trabalho a medir e aguarde que a bolha pare completamente antes de efetuar uma leitura.

- Durante a medição, se for necessário deslocar o nível, este só deve ser levantado e pousado com cuidado, certificando-se de que está colocado corretamente e na horizontal. Não arrastar o nível para a frente e para trás sobre a superfície do equipamento que está a ser medido, para evitar desgastar a superfície de trabalho do nível. Ao verificar a superfície vertical do equipamento, aplicar uma pressão uniforme para o segurar firmemente contra a superfície vertical do equipamento.

- Ao transportar o nível de um ambiente de baixa temperatura para um ambiente de alta temperatura, não o utilize imediatamente. Além disso, não o utilize sob luz artificial forte ou luz solar direta. Após a utilização, limpe-o com um pano limpo e aplique uma camada de óleo anti-ferrugem na superfície de trabalho antes de o guardar cuidadosamente na mala.