Ao adicionar ao cobre elementos como o zinco, o estanho, o chumbo, o níquel, o manganês, o silício e o alumínio, formam-se as ligas de cobre. As ligas de cobre que têm o zinco como elemento aditivo são designadas por latão e as que têm o estanho ou o chumbo, o silício, etc., como principais elementos aditivos são designadas por bronze. Além disso, existem outras ligas de cobre, como o cobre branco (liga de cobre-níquel).

I. Preparação dos biletes

As matérias-primas para o forjamento de ligas de cobre incluem principalmente correntes fundidas e hastes extrudidas.

Os lingotes são utilizados como biletes para grandes peças forjadas e devem ser submetidos a um recozimento de homogeneização antes do forjamento para melhorar a plasticidade. Se houver defeitos na superfície do lingote, eles devem ser polidos ou descascados antes do forjamento.

Se o lingote for utilizado como um molde para forjar, pode ser forjado diretamente após uma preparação adequada do lingote sem a necessidade de repetidas perturbações como nas ligas de alumínio e magnésio, porque a plasticidade das ligas de cobre é mais elevada e a microestrutura não é tão complexa como a das ligas de alumínio e magnésio.

Os varões extrudidos são adequados para peças forjadas de média e pequena dimensão ou peças forjadas livres. Para eliminar as tensões residuais internas e evitar fissuras, os varões extrudidos devem ser recozidos imediatamente após a deformação.

As ligas de cobre são frequentemente cortadas com serras circulares para obter peças em bruto de ligas de cobre de alta qualidade, que podem ser diretamente maquinadas num torno, com chanfragem das faces finais para eliminar defeitos de superfície.

II. Aquecimento pré-forjamento

É preferível utilizar o aquecimento elétrico para as ligas de cobre, embora também possam ser utilizados fornos de chama. O aquecimento de ligas de cobre num forno de resistência com um termopar para controlar a temperatura do forno é bastante preciso, enquanto o aquecimento num forno de chama resulta em maiores erros de medição da temperatura.

A temperatura de aquecimento das ligas de cobre é mais baixa do que a do aço e é difícil assegurar uma combustão estável a baixas temperaturas utilizando fornos de aquecimento a gás e a óleo pesado, que requerem ajustes dos bicos. Por conseguinte, é preferível utilizar queimadores de baixa temperatura.

Em comparação, o forno de aquecimento a fuelóleo tem algumas vantagens. Quando um forno de aquecimento a carvão de alta temperatura precisa de aquecer ligas de cobre, pode manter o chamado "fogo suave" reduzindo a quantidade de carvão e ar, ao contrário dos fornos a óleo que podem arrefecer rapidamente devido a processos de combustão instáveis.

A composição do gás de um forno de aquecimento deve ser neutra, mas é difícil obter uma atmosfera neutra em fornos de chama normais, sendo muitas vezes ligeiramente oxidante ou redutora. Para todas as ligas com elevado teor de cobre que são altamente susceptíveis à oxidação a altas temperaturas, tais como o cobre isento de oxigénio, o latão com baixo teor de zinco, o bronze de alumínio, o bronze de estanho e a prata de níquel, o aquecimento deve geralmente ser efectuado numa atmosfera redutora.

As ligas de cobre com elevado teor de oxigénio não são adequadas para aquecimento numa atmosfera redutora. Uma vez que a atmosfera redutora contém gases como H2, CO, CH4, quando a temperatura de aquecimento excede os 700°C, estes gases difundem-se no metal, formando vapor insolúvel ou CO2 no cobre. Este vapor tem uma certa pressão, tentando escapar do interior do metal, resultando em pequenas fissuras no interior do metal, tornando a liga frágil, conhecida como "fragilização por hidrogénio".

Ao aquecer cobre puro, é preferível utilizar uma atmosfera ligeiramente oxidante, que pode evitar a "fragilização por hidrogénio" e reduzir a formação de incrustações de óxido. O latão com elevado teor de zinco é adequado para aquecimento numa atmosfera ligeiramente oxidante, o que pode evitar a dezincificação e a oxidação grave.

Devido à boa condutividade térmica das ligas de cobre, a carga fria pode ser carregada diretamente à temperatura mais elevada do forno e mantida durante um certo período de tempo, sendo a temperatura do forno 50-100°C mais elevada do que a inicial temperatura de forjamento (forno de chama) ou 30-50°C mais alto (forno elétrico). O tempo de aquecimento pode ser calculado como 0,4-0,7min por milímetro de secção transversal (diâmetro ou comprimento lateral). Com base na experiência de produção, os tempos de aquecimento para algumas ligas de cobre normalmente utilizadas são os indicados na Tabela 1.

Quadro 1 Tempos de aquecimento do cobre e das ligas de cobre

| Grau da liga | Tempo de aquecimento/(min/mm) |

| T1, T2, T3, T4, H96, H90, H85, H80, HSn90-1, QCr0.5, QSi1-3, QCd1 | 0.4 |

| H70, H68, H62, HAI77-2, HAl60-1-1, HAl59-3-2, HPb59-1, HPb61-1, HSn90-1, HSn62-1, HSn60-1, HMn58-2, HFe59-1-1, QSn4-3, QSn4-0.3, QA15, QA17, QMn5, QBe2 | 0.6 |

| HNi65-5, HSi80-3, H59, QSn7-0.2, QSn6.5-0.4, QSn6.5-0.1, QA19-2, QA19-4, QAl10-3-1.5, QAl10-4-4, QSi3-1 | 0.7 |

Nota:

1. O tempo de aquecimento começa depois de a liga ser aquecida até à temperatura inicial de forjamento.

2. Os dados do quadro referem-se ao primeiro tempo de aquecimento necessário; os aquecimentos subsequentes correspondem a metade do tempo do primeiro aquecimento.

3. A temperatura do forno deve ser 30 a 100°C mais elevada do que a temperatura inicial de forjamento da liga.

III. Forjamento

1. Temperatura de deformação

A temperatura inicial de forjamento das ligas de cobre é mais baixa do que a do aço. Além disso, devido à presença de uma zona de fragilidade a uma temperatura intermédia, a gama de temperaturas de forjamento é muito mais estreita do que a do aço-carbono, como se mostra na Tabela 2. As ligas de cobre têm uma zona de fragilidade entre 250 e 650°C, o que se deve à presença de impurezas como o chumbo e o bismuto na liga. Estas têm uma solubilidade muito baixa na solução α-sólida e formam eutécticos de baixo ponto de fusão com o cobre, tais como Cu-Pb e Cu-Bi, que se distribuem numa rede ao longo dos limites dos grãos da solução α-sólida, enfraquecendo assim a coesão intergranular.

Tabela 2 Gama de temperaturas de forjamento de ligas de cobre

| Tipo de liga | Grau de liga | Temperatura de forjamento / °C | Temperatura de aquecimento +10&-20/ °C | Tempo de retenção / (min/mm) | |

| Começar a forjar | Forjamento de extremidades | ||||

| Latão | HPb59-1 | 720 | 650 | 720 | 0.6 |

| HPb61-1 | 810 | 650 | 810 | ||

| H62, H68 | 810 | 650 | 810 | ||

| H70 | 840 | 700 | 840 | ||

| H80 | 860 | 700 | 860 | ||

| H90 | 890 | 700 | 890 | ||

| H96 | 920 | 750 | 920 | ||

| Bronze | QAl9-2, QAl9-4 | 890 | 700 | 890 | 0.7 |

| QAl10-3-1.5 | 840 | 700 | 840 | ||

| QAl10-4-4 | 890 | 750 | 890 | ||

| QBe2.5 | 740 | 650 | 740 | 0.6 | |

| QSi1-3 | 870 | 700 | 700 | 0.7 | |

| QSi3-1 | 790 | 700 | 630 | ||

| QCd1.0, QMn5 | 840 | 650 | 650 | 0.6 | |

| QSn6.5-0.4 QSn7-0.2 | 790 | 700 | 700 | 0.7 | |

| Cobre puro | T1, T2, T3, T4, T5 | 900 | 650 | 900 | 0.6 |

| Cobre branco | B19 | 1000 | 850 | 1000 | |

Quando aquecido acima de 500°C, ocorre uma transformação a→a+β, com o chumbo e o bismuto a dissolverem-se na solução sólida β, melhorando assim a plasticidade. Quando a temperatura de aquecimento excede a transformação α + β → β, a temperaturas (~ 700 ° C), os grãos β crescem rapidamente, reduzindo a plasticidade. Portanto, a deformação do forjamento da liga de cobre ocorre principalmente dentro da faixa de temperatura da fase dupla α + β. Devem ser tomadas medidas para evitar a perda excessiva de calor do material durante o forjamento da liga de cobre.

As ferramentas e os moldes utilizados para a deformação devem ser pré-aquecidos a uma temperatura mais elevada. Durante o forjamento livre, pré-aqueça as ferramentas de operação a 200-250°C, actue rapidamente durante a operação e vire frequentemente o lingote na bigorna para evitar a perda excessiva de calor do lingote, permitindo um tempo de operação mais longo dentro de um aquecimento. Antes de forjar a matriz, pré-aqueça a matriz de forjamento a 150-300°C e minimize o tempo de residência da liga de cobre no molde. Caso contrário, podem ocorrer fissuras durante o forjamento.

Por exemplo, durante a perfuração, se a temperatura do punção for baixa, pode fazer com que a temperatura à volta do orifício desça e rache; se cortar a cabeça na zona de temperatura frágil, a fratura aparecerá com grão grosseiro e, se for aparada imediatamente após o forjamento, rasga frequentemente o corpo da peça forjada. Por outro lado, se for cortada após o arrefecimento com água, este fenómeno não ocorre.

Por outro lado, se a temperatura final de forjamento for demasiado elevada, provocará o crescimento do grão e, ao contrário do aço-carbono, o crescimento do grão nas ligas de cobre não pode ser refinado por tratamento térmico, pelo que, ao selecionar as temperaturas de deformação de forjamento utilizando a Tabela 2, devem ser escolhidos valores diferentes com base nas diferentes condições de deformação.

Por exemplo, o forjamento de pneus QAl94 arrefece mais rapidamente do que o forjamento branco. Para a mesma liga, a temperatura de deformação varia consoante o estado de tensão, o grau de deformação, a velocidade de deformação e outras condições de deformação. A Tabela 3 apresenta as diferentes temperaturas de deformação para a mesma liga de cobre sob diferentes condições de deformação.

Quadro 3 Temperatura de deformação da liga de cobre

| Liga metálica | Temperatura/ °C | |

| Forjamento, forjamento de matriz | Extrusão | |

| Cobre | ||

| T2, T3, T4 | 800~950 | 775~925 |

| Latão | ||

| H96 | 700~850 | 830~880 |

| H90 | 800~900 | 820~900 |

| H80, H85, H70 | - | 820~870 |

| H68 | 700~850 | 750~830 |

| H62 | 650~850 | |

| HAI77-2 | - | 700~830 |

| HAl60-1-1 | 700~750 | |

| HAl59-3-2 | 700~750 | |

| HNi65-5 | 650~850 | 750~850 |

| HFe59-1-1 | 650~820 | 650~750 |

| HMn58-2 | 600~750 | 625~700 |

| HMn57-3-1 | 600~730 | |

| HSn90-1 | 850~900 | 850~900 |

| HSn70-1 | 650~750 | 650~750 |

| HSn62-1 | 680~750 | 700~750 |

| HSn60-1 | 700~820 | 780~820 |

| HPb59-1 | 640~780 | 640~780 |

| Bronze | ||

| QAl5 | 750~900 | 830~880 |

| QAl7 | 760~900 | 850~900 |

| QAl9-2 | 800~960 | 750~850 |

| QAl9-4 | 750~900 | |

| QAl10-3-1.5 | 700~850 | |

| QAl10-4-4 | 800~900 | 830~880 |

| QBe2 | 650~800 | 720~660 |

| QBe2.5 | 720~800 | |

| QSi3-1 | 600~780 | 825~875 |

| QSi1-3 | 800~910 | 850~900 |

| QSn4-0,25 | 800 ~920 | 750~800 |

| QSn6.5-0.4 | 680~770 | |

| QCr0.5 | - | |

| BZn15-20 | 750~825 | |

| BFe28-2.5-1.5 | 850~950 | |

2. Grau de deformação e velocidade de deformação

Para evitar grãos grosseiros, é necessário que cada deformação do forjamento de liga de cobre seja maior do que a quantidade crítica de deformação, ou seja, mais de 10% a 15%.

A maior parte das ligas de cobre não são sensíveis à velocidade de deformação e podem ser forjadas em prensas ou martelos, mas é preferível forjá-las em prensas. O latão com chumbo é muito sensível à velocidade de deformação, apresentando diferenças significativas de plasticidade durante a deformação por tração estática e dinâmica, pelo que estas ligas devem ser forjadas em prensas.

O bronze de estanho-fósforo e o bronze de manganês apresentam efeitos térmicos significativos durante o forjamento. Se a velocidade de deformação for demasiado rápida, pode ocorrer sobreaquecimento e até mesmo queimaduras.

3. Forjamento, conceção da matriz e características de funcionamento do processo

Os princípios de conceção das peças forjadas em liga de cobre e das matrizes de forjamento são os mesmos que os das peças forjadas em aço. No entanto, devido ao menor fator de atrito entre as ligas de cobre e as matrizes de aço, o ângulo de inclinação do forjamento das ligas de cobre é menor do que o do aço. Devido à estreita gama de temperaturas de forjamento e à boa condutividade térmica, o forjamento com membrana de várias matrizes não é geralmente utilizado, e as matrizes de pré-forjamento são raramente utilizadas devido à boa fluidez.

Para peças forjadas de formas complexas, podem ser forjadas livremente em espaços em branco e depois forjadas em forma. A rugosidade da superfície da cavidade da matriz é geralmente de Ra1,60 a Ra0,40μm. As ligas de cobre são muito adequadas para a conformação por extrusão.

Para as peças forjadas em latão com chumbo, se o grau de deformação for grande e a velocidade de deformação for rápida, o efeito térmico é significativo, fazendo com que a temperatura da liga aumente e derretendo as impurezas de baixo ponto de fusão na liga, destruindo as ligações intergranulares. Por conseguinte, ao projetar peças forjadas e ao formular especificações do processo de forjamento, o grau de deformação e a temperatura de deformação devem ser razoavelmente determinados com base em condições específicas.

Uma vez que as ligas de cobre são mais sensíveis às tensões internas do que o aço-carbono, se não forem eliminadas, fissurarão por si próprias durante a utilização, exigindo que a temperatura de deformação e a quantidade de deformação sejam relativamente consistentes ao longo do forjamento. Por isso, durante o forjamento, o martelamento deve ser leve e rápido, e a quantidade de martelamento não deve ser demasiado grande. Depois de o lingote ter sofrido um certo grau de deformação, a quantidade de deformação pode ser aumentada de forma adequada.

Ao forjar peças forjadas de veios longos, é necessário rodar frequentemente a cabeça durante o funcionamento para manter a temperatura de deformação de cada secção semelhante num único aquecimento. Isto resulta numa microestrutura uniforme e em propriedades mecânicas mais consistentes.

Uma vez que as ligas de cobre são relativamente macias, os degraus e cantos extrudidos ao alongar o lingote são mais afiados do que quando o aço é alongado. Se a quantidade pressionada para baixo for demasiado grande, é fácil formar dobras no degrau durante o próximo golpe de martelo. Por conseguinte, a relação entre a alimentação e a pressão durante o alongamento deve ser ligeiramente maior do que quando se alonga o aço. Nesta perspetiva, o martelamento de ligas de cobre também deve ser tão leve e rápido quanto possível, e devem ser feitos grandes cantos redondos na extremidade da base.

As ligas de cobre são propensas a dobrar durante o forjamento, pelo que o raio do canto redondo no ponto de viragem no processo de pré-forjamento do lingote deve ser maior do que o do aço. Além disso, quando ocorre uma dobra, esta tem de ser removida mais tarde, o que causará um maior consumo de metal, pelo que a margem de maquinação e o cálculo do material devem ser adequadamente aumentados em comparação com as peças forjadas em aço.

4. Arrefecimento e corte

Após o forjamento da liga de cobre, esta é normalmente arrefecida ao ar. Os forjados de liga de cobre são geralmente aparados à temperatura ambiente, e o aparamento a quente só é necessário nos seguintes casos:

(1) Forjados de liga de cobre com muito baixa plasticidade à temperatura ambiente, tais como bronzes de alumínio com alto teor de alumínio como QAI9, QAI10-4-4, que têm baixa plasticidade e alta resistência à temperatura ambiente, rasgam na área de corte durante o corte a frio. A prática de produção mostra que mesmo as peças forjadas de bronze de alumínio de pequena dimensão não devem ser aparadas a frio.

(2) Peças forjadas de grandes dimensões. A temperatura para o corte a quente é normalmente de cerca de 420°C.

IV. Lubrificação durante o forjamento sob pressão

Os lubrificantes de matriz utilizam normalmente uma mistura de grafite coloidal com água ou óleo. Existem dois tipos de lubrificantes para a extrusão de ligas de cobre: lecitina de soja + pó de talco + óleo de cilindro n.º 38 + pó de grafite (quantidades vestigiais); óleo de sistema de perda total (95%) + pó de grafite (5%). Os lubrificantes para a extrusão a frio de ligas de cobre incluem: óleo de soja industrial, óleo vegetal, óleo de rícino e estearato de zinco em pó.

V. Limpeza e tratamento térmico

O principal método de limpeza das peças forjadas em liga de cobre após o forjamento é a decapagem, e as peças forjadas de pequenas dimensões são por vezes limpas com jato de areia. O processo de decapagem para peças forjadas é apresentado no Quadro 4.

Quadro 4 Processo de decapagem de forjamento de cobre e ligas de cobre

| Processo de decapagem | Componentes da solução | Temperatura da solução/℃ | Tempo de imersão/min | Nota |

| Desengorduramento | NaOH ou KOH Densidade 3.2 ou 2.12, pureza ≥95% ou 88%, concentração 50~70g/L | 60~80 | Geralmente 3~5, o tempo de permanência específico depende do grau de contaminação do óleo na superfície do forjado | Se não houver contaminação por óleo na superfície do forjamento, não é necessário desengordurar |

| Lavagem | Enxaguamento com água | Água corrente à temperatura ambiente | 1~2 | |

| Água quente 50~60°C | ||||

| Lavagem ácida | HNO3 : Densidade 1,53, Pureza ≥96% Concentração 200~300g/L ① | Temperatura ambiente | 1~3 | O tempo de imersão deve ser determinado com base no estado atual da superfície de forjamento |

| Fração volumétrica de 4%~15% H2SO4 + excesso de H2O; fração volumétrica de 40%~90% HCI + excesso de H2O ② | 20~60 20 | 0.5~5 1~2 | Remover a balança | |

| 10% NaOH + excesso de H2O (fração de volume) Enxaguamento com água Repetir | Temperatura ambiente | 2~6 | Remover a película de óxido da superfície de peças forjadas em bronze-alumínio | |

| Lavagem | Lavagem com água | Temperatura ambiente | O tempo de lavagem é arbitrário | Limpar o líquido residual na superfície das peças forjadas |

| Tratamento brilhante | Anidrido crómico (CrO 3 ) 30~50g/L (densidade relativa 2,7) pureza ≥98% Ácido sulfúrico 2~3g/L (densidade 1,84, pureza ≥92%) | Temperatura ambiente | Geralmente 2~5s, dependendo da situação atual | |

| Lavagem | Enxaguamento com água quente | 60~80 | 3~5 | |

| Secagem | Secar com ar comprimido | |||

| Inspeção | A superfície do forjado deve estar limpa e brilhante, não deve estar demasiado corroída, mas são permitidos pontos negros | |||

① Aplicável à decapagem geral de peças forjadas em liga de cobre.

Aplicável para decapagem de peças forjadas de cobre e latão.

As peças forjadas em liga de cobre com elevado teor de silício podem formar uma camada de óxido de sílica na superfície, que só pode ser removida com ácido fluorídrico.

Para peças forjadas em liga de cobre com elevado teor de níquel, é melhor aquecer numa atmosfera controlada para reduzir a formação de incrustações superficiais de óxido. As pequenas incrustações superficiais de óxido podem ser removidas com uma solução de decapagem para latão. Se a incrustação de óxido na superfície do forjado for espessa, é difícil removê-la com o método de decapagem acima mencionado, uma vez que o óxido de níquel tem baixa solubilidade em tais soluções.

Existem dois tipos de tratamento térmico para peças forjadas em latão: recozimento de alívio de tensões a baixa temperatura e recozimento de recristalização. O recozimento de alívio de tensões a baixa temperatura é utilizado principalmente para produtos deformados a frio. O seu objetivo é eliminar as tensões internas na peça de trabalho, evitar a fissuração por corrosão sob tensão e a deformação durante a maquinagem, e garantir determinadas propriedades mecânicas.

O método de recozimento a baixa temperatura consiste em manter a temperatura a 260-300°C durante 1-2 horas e depois arrefecer ao ar. O objetivo do recozimento de recristalização é eliminar o endurecimento por trabalho e obter uma estrutura mais uniforme. A temperatura de recristalização do latão é de cerca de 300-400°C, sendo as temperaturas de recozimento comuns de 600-700°C. Para o latão α, uma vez que não ocorre qualquer mudança de fase durante o recozimento, o método de arrefecimento do recozimento não afecta significativamente as propriedades da liga, que pode ser arrefecida ao ar ou em água.

Para o latão (α+β), uma vez que a transformação da fase α→β ocorre durante o aquecimento do recozimento e a transformação da fase β→α ocorre durante o arrefecimento, quanto mais rápido for o arrefecimento, mais fina é a fase α precipitada e a dureza da liga aumenta. Se for necessária uma melhor maquinabilidade da liga, deve ser utilizada uma taxa de arrefecimento mais rápida; se for desejada uma melhor plasticidade da liga, deve ser aplicado um arrefecimento lento.

O método de tratamento térmico para o bronze forjado é também o recozimento. No entanto, para ligas que podem ser reforçadas por tratamento térmico (têmpera, envelhecimento), como o bronze de berílio e o bronze de níquel silício, o recozimento não é geralmente efectuado. Os quadros 5 e 6 apresentam as temperaturas de recozimento para vários tipos de latão e bronze.

Tabela 5 Temperaturas de recozimento para vários tipos de latão

| Grau de liga | Temperatura de recozimento para alívio de tensões a baixa temperatura/°C | Temperatura de recozimento de recristalização/℃ |

| H86 | - | 540~600 |

| H90 | 200 | 650~720 |

| H80 | 260 | 600~700 |

| H68 | 260~270 | 520~650 |

| H62 | 270~300 | 600~700 |

| H59 | - | 600~670 |

| HPb59-1 | 285 | 600~650 |

| HSn70-1 | 300~350 | 560~580 |

| HAI77-2 | 300~350 | 600~650 |

| HMn58-2 | - | 600~650 |

| HFe59-1-1 | - | 600~650 |

| HNi65-5 | 300~400 | 600~650 |

Tabela 6 Temperaturas de recozimento de vários tipos de bronze

| Grau de liga | Temperatura de recozimento/℃ |

| QAl5 | 600~700 |

| QAl7 | 650~750 |

| QAl9-4 | 700~750 |

| QAl10-3-1.5 | 650~750 |

| QAl10-4-4 | 700~750 |

| QSi3-1 | 700~750 |

| QMn5 | 700~750 |

| QSn6.5-0.1 | 600~650 |

| QSn6.5-0.4 | 600~650 |

VI. Exemplo do segundo processo

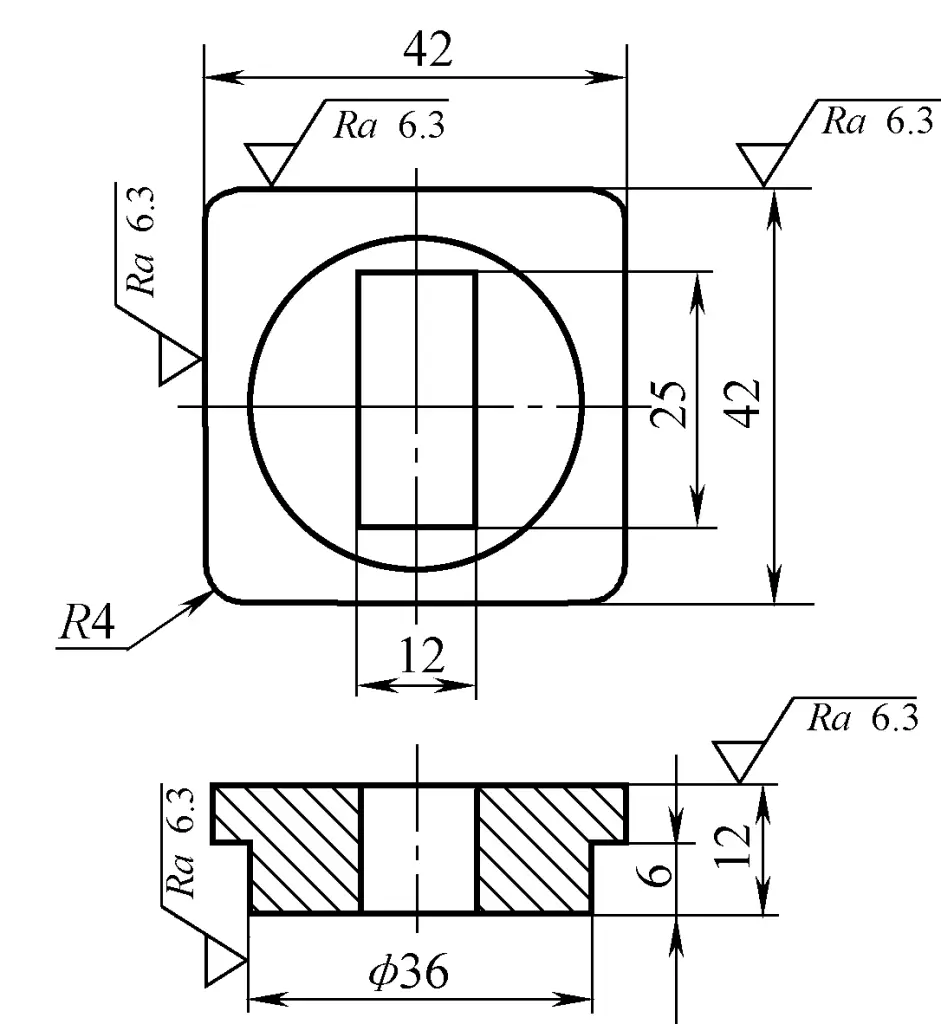

A peça de flange apresentada na Figura 1 tem uma forma relativamente simples, exigindo pouca precisão e rugosidade superficial. Originalmente fresado a partir de um tarugo quadrado com um comprimento lateral de 47mm e altura de 20mm, tinha baixa eficiência de produção e alta perda de metal (0,3kg por blank). Posteriormente, o método foi alterado para o forjamento em matriz, colocando uma peça em bruto redonda de φ35mm×22,5mm no molde inferior e forjada num único aquecimento numa prensa de fricção de 1600kN.

(HPb59-1 Latão com chumbo)

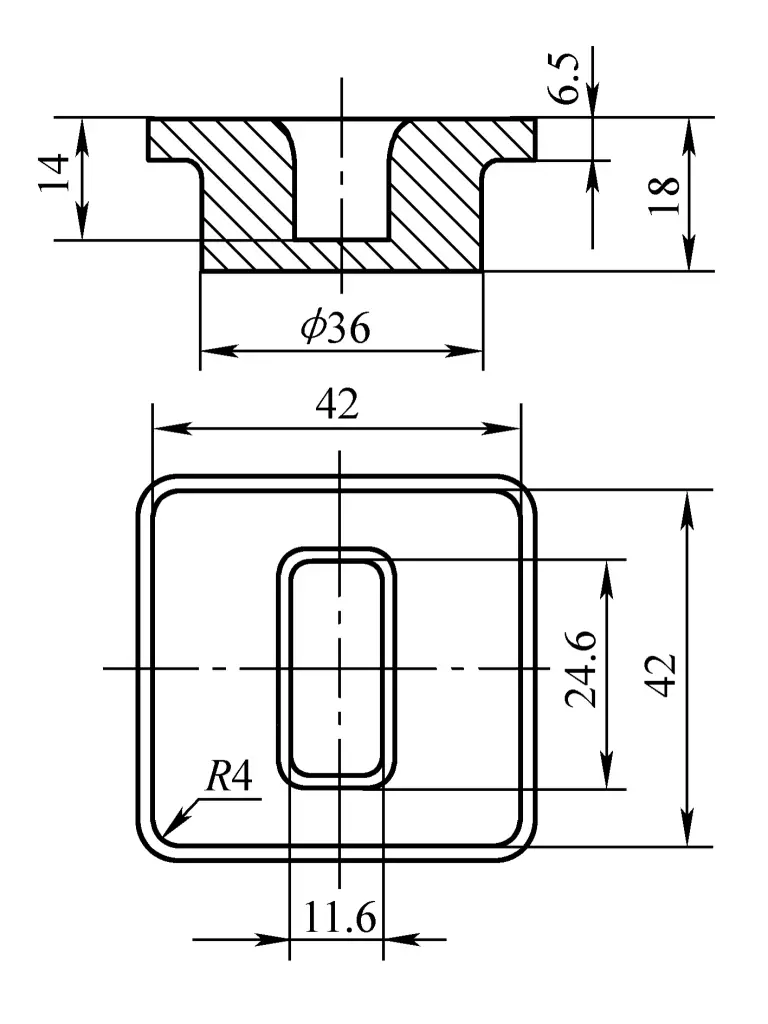

A forma e as principais dimensões do forjamento de flange são mostradas na Figura 2. O comprimento da peça com 36 mm de diâmetro é de 11,5 mm, ou seja, 5,5 mm mais comprida do que a peça correspondente do componente, servindo de mandril de maquinagem durante o torneamento. Este mandril de maquinagem é cortado posteriormente, resultando num componente com furo passante. Uma vez que o forjamento utiliza um mecanismo de carregamento superior para desmoldagem, o projeto de forjamento é mínimo; apenas 30'.

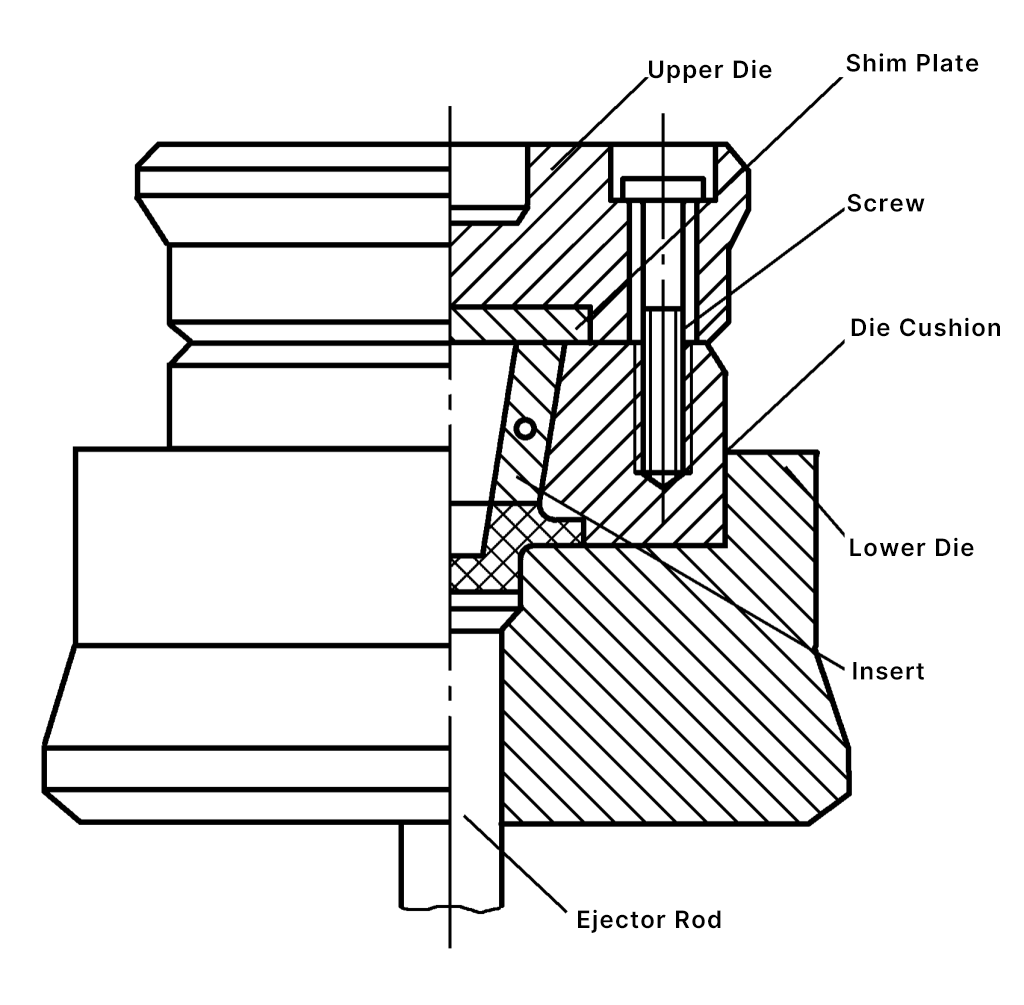

A matriz de forjamento utiliza uma estrutura de inserção (ver Figura 3). Os materiais do punção e da matriz inferior utilizam 3Cr2W8V, com uma dureza de tratamento térmico de 43~48HRC. A rugosidade da superfície da ranhura da matriz de forjamento é Ra1.60μm. Toda a matriz de forjamento é montada num suporte de matriz com um dispositivo de guia, e uma pequena quantidade de rebarba lateral é produzida durante a fase final de formação.

Depois de mudar para o forjamento sob pressão para esta peça, cada peça em bruto poupa 0,115 kg de peso em comparação com o processo original. As peças em bruto são aquecidas num forno elétrico tipo caixa, com um intervalo de temperatura de forjamento de 730 a 630°C. Após o forjamento, é efectuado o corte a frio, seguido do recozimento.