I. Objetivo da linha automática de desenrolamento e nivelamento de folhas

No domínio da chapa metálica, com o avanço da ciência e da tecnologia e o rápido desenvolvimento da produtividade, a utilização de materiais em bobina registou progressos significativos em comparação com os materiais em chapa. Isto deve-se ao facto de, em termos de rotação de materiais, os materiais em bobina serem embalados a seco e transportados das siderurgias para os utilizadores, reduzindo a deformação e a perda; em termos de utilização, os utilizadores podem preparar materiais no local de acordo com as necessidades dos produtos e podem maximizar a utilização de materiais em bobina para a produção, melhorando consideravelmente a taxa de utilização dos materiais e aumentando os benefícios económicos dos utilizadores.

Todas estas mudanças resultam do desenvolvimento e melhoria da linha de produção automática de desenrolamento de chapa. Nos últimos vinte anos, o nível técnico da linha de produção automática de desenrolamento de chapa melhorou com o aumento contínuo dos requisitos do processo do produto, a sua variedade e ampla aplicabilidade, permitindo que os utilizadores finais realizem plenamente a relação desempenho-preço após a seleção deste tipo de linha de produção.

A linha de produção automática de desenrolamento de chapas pode processar bobinas largas longitudinalmente ou transversalmente em bobinas estreitas ou chapas individuais com o tamanho pretendido, enviando-as depois para a linha de produção de estampagem ou para o sistema de processamento de chapas flexíveis dentro da fábrica, como em indústrias como a dos motores e dos aparelhos eléctricos. Existem também alguns grandes fabricantes de peças de estampagem que estabeleceram linhas automáticas de estampagem de nivelamento de desenrolamento de folhas com grandes prensas mecânicas, perfurando espaços em branco de formas complexas e enviando-os depois para a linha de produção de formação de estampagem para processar produtos acabados, como as linhas de produção de portas de automóveis na indústria automóvel e as linhas de produção de revestimento exterior de frigoríficos, etc.

Além disso, a utilização de vários aços ao carbono, aços de baixa liga, aços não ferrosos metais bobinas, e bobinas coloridas e revestidas está a aumentar. A gama de especificações das bobinas também está a aumentar gradualmente, atualmente com espessuras de 0,1~25mm, larguras de 100~2500mm, e pesos até 40t. A velocidade da linha de produção de corte transversal da linha de desenrolamento atingiu 80m/min (estado de corte de paragem), 120m/min (estado de corte voador); a velocidade da linha de produção de corte longitudinal da linha de desenrolamento atingiu 200m/min.

Todas estas bobinas podem ser reprocessadas na linha automática de nivelamento de desenrolamento de chapas, pelo que este tipo de linha automática tem sido amplamente utilizado em indústrias que utilizam uma grande quantidade de materiais em folha, como a indústria automóvel, máquinas agrícolas, motores, aparelhos eléctricos, instrumentos, indústria ligeira, electrodomésticos, materiais de construção, etc.

II. Tipos e parâmetros técnicos da linha automática de nivelamento do desenrolamento da folha

A linha automática de nivelamento de desenrolamento de folha consiste em muitas máquinas individuais, dispositivos de transporte, dispositivos de armazenamento, etc., ligados entre si. Cada dispositivo da linha cumpre os requisitos de produção de toda a linha, com uma configuração de processo razoável.

Geralmente, a linha automática de nivelamento de desenrolamento de chapa deve incluir os seguintes equipamentos e dispositivos: como carro de carga, desbobinador, dispositivo de alimentação, unidade de nivelamento, equipamento de corte, equipamento de perfuração, trocador de ponte, mecanismo de entrada, enrolador, mecanismo de empilhamento, etc., dependendo do objetivo específico do processo da linha e das necessidades dos espaços em branco processados. Os tipos comuns de linhas automáticas de nivelamento de desenrolamento de folhas são os seguintes:

1. Linha automática de corte longitudinal de chapas metálicas com desenrolamento e nivelamento

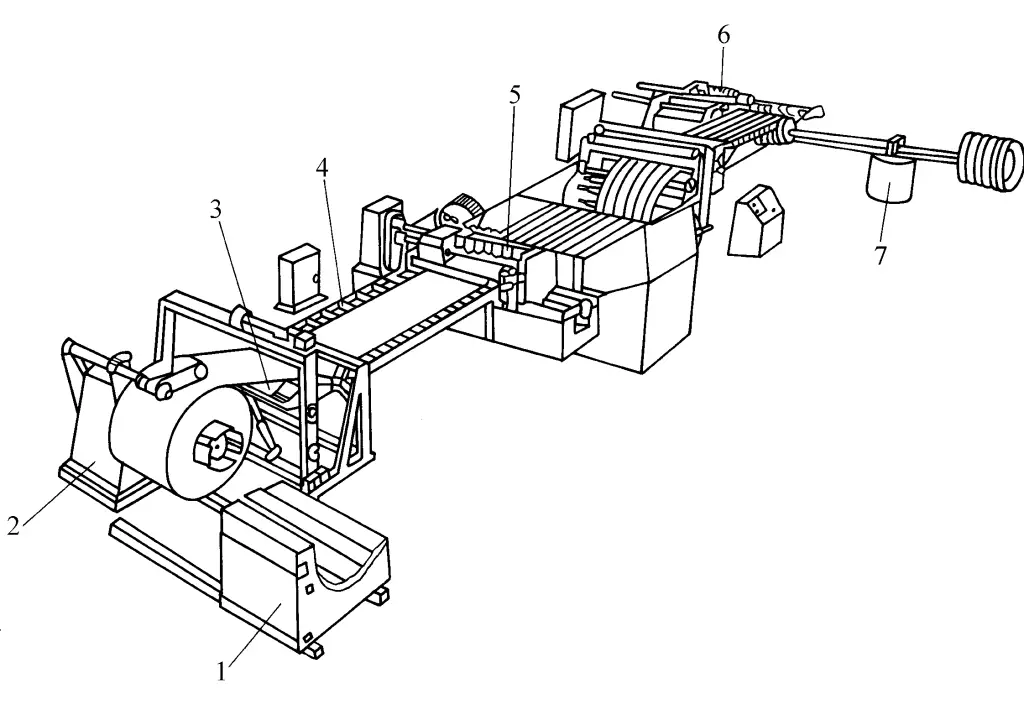

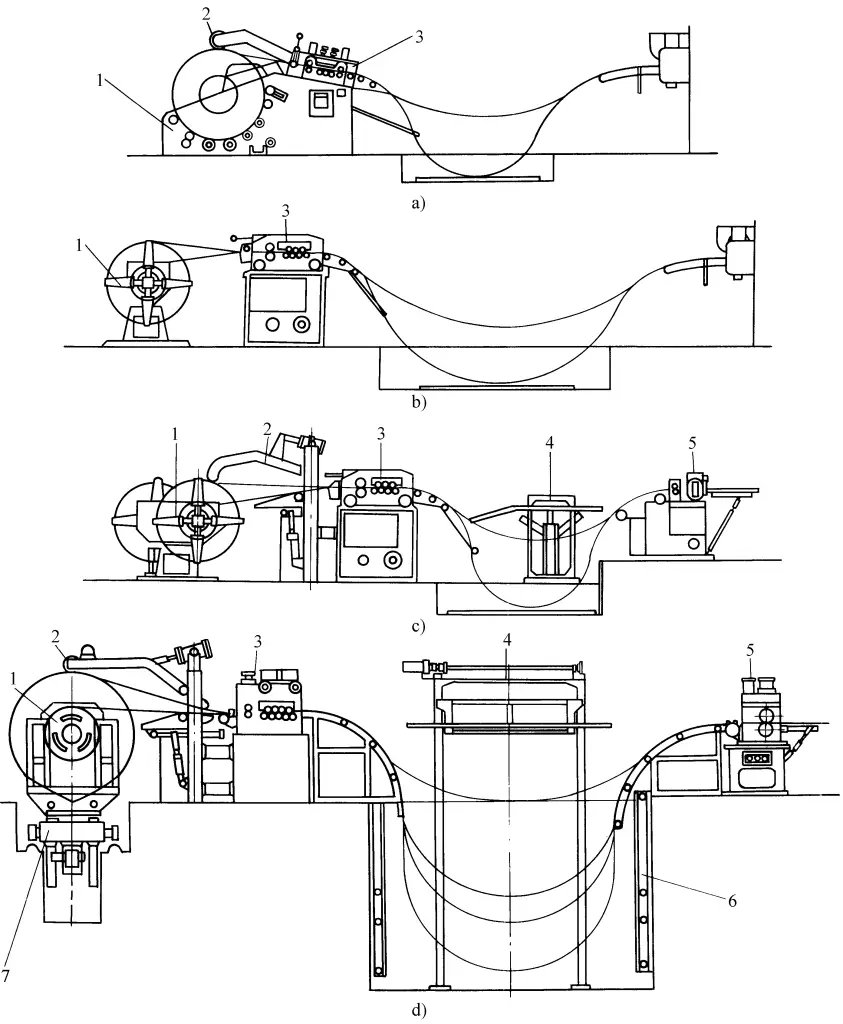

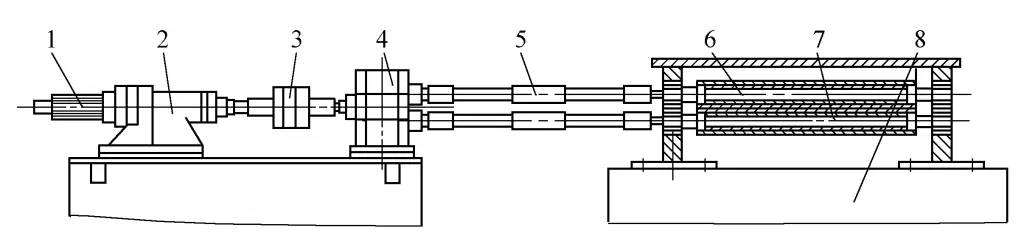

Linha automática de corte longitudinal de desbobinamento de chapa metálica, como mostrado na Figura 1.

1-Trolley de carregamento

2-Uncoiler

3-Dispositivo de nivelamento

4-Rack de materiais

5-Multi-faixa máquina de corte

6-Robinador

Suporte de 7 bobinas

Colocar o material da bobina larga adquirido pelo laminador de aço no carrinho de carga 1, ligá-lo e parar na posição adequada do desbobinador 2, o pistão do cilindro hidráulico levanta o material da bobina de modo a que o centro do orifício interior do material da bobina coincida com o centro do tambor do desbobinador, iniciar o carrinho de carga de modo a que o tambor do desbobinador entre no orifício interior do material da bobina, a bobina expande-se, aperta o material da bobina e suporta o peso, o pistão do cilindro hidráulico retrai-se, o carrinho de carga sai do desbobinador e pára no lugar, e carrega outro material da bobina para a utilização seguinte.

O material da bobina no desbobinador é pressionado pelo rolo de prensagem, a bobina é solta e a cabeça do material é processada para entrar no rolo de alimentação, é nivelada pelo dispositivo de nivelamento de placas de vários rolos 3, passa pelo suporte de material 4, rolo de alimentação e entra na máquina de corte de várias tiras 5, ajusta a distância entre as lâminas de disco adjacentes e o espaço e sobreposição entre as lâminas de disco superior e inferior de acordo com a largura da tira necessária, então as tiras necessárias podem ser cortadas. Depois de passar pelo dispositivo de separação, entra no enrolador 6 através do dispositivo de tensão, convertendo assim o material da bobina mais largo em várias tiras da mesma largura ou de larguras diferentes, para utilização em várias linhas de produção de prensas.

Ver no quadro 1 os parâmetros técnicos da linha automática de desenrolamento, nivelamento e corte longitudinal de chapas.

Quadro 1 Parâmetros técnicos da linha automática de desenrolamento, nivelamento e corte longitudinal de chapas (produzida pela Jinan Foundry and Forging Jiemai Forging Press Company)

| Parâmetros | Espessura da placa de corte/mm | Largura da placa de corte/mm | Número de tiras de cisalhamento/(tiras) | Peso do material da bobina/t |

| 0.5×800 | 0.05~0.5 | 300~800 | 10~40 | 4 |

| 1.5×1000 | 0.2~1.5 | 600~1000 | 10~40 | 5 |

| 2×1250 | 0.3~2 | 600~1250 | 10~30 | 10 |

| 3×1600 | 0.4~3 | 1000~1600 | 8~20 | 10 |

| 4×1600 | 0.5~4 | 1000~1600 | 8~20 | 10 |

| 6×1600 | 1~6 | 1000~1600 | 6~20 | 15 |

| 10×1600 | 3~10 | 1000~1600 | 3 ~10 | 20 |

2. Linha automática de corte transversal de nivelamento e desenrolamento de chapa metálica

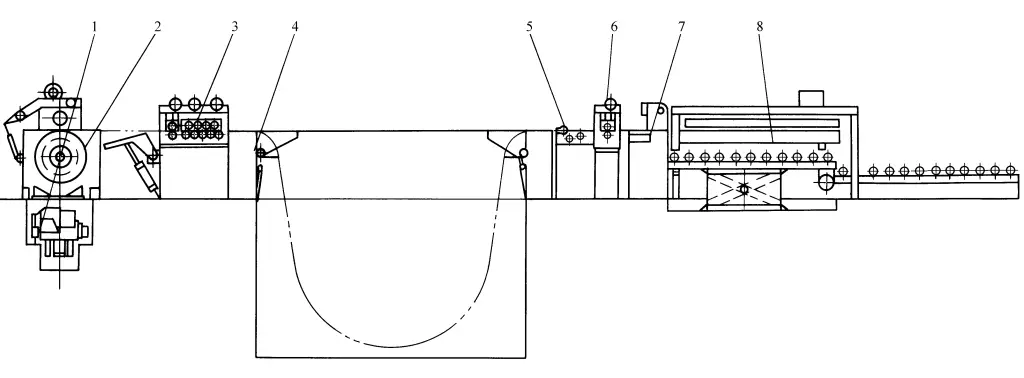

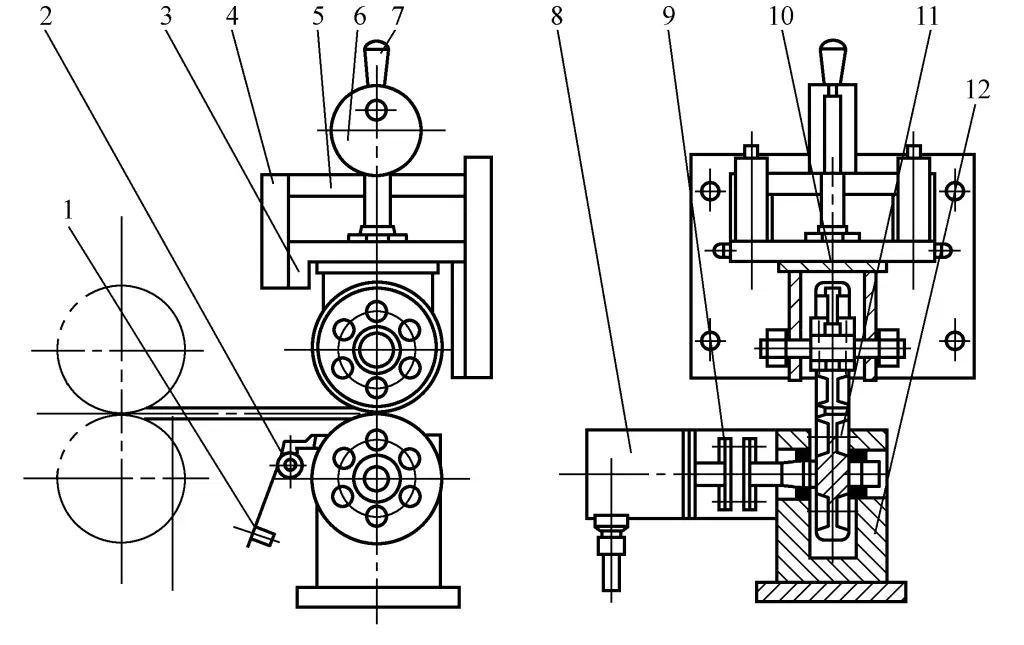

Linha automática de corte transversal de nivelamento de desenrolamento de chapa metálica, como mostrado na Figura 2.

1 - Carrinho de carga

2 - Desbobinador

3 - Máquina de nivelamento de placas de rolos

4 - Ponte giratória

5 - Mecanismo de correção de desvios

6 - Mecanismo de alimentação

7 - Máquina de cisalhamento

8 - Mecanismo de empilhamento

O material da bobina é introduzido no desbobinador 2 pelo carrinho de alimentação 1, a bobina é expandida e, depois de o rolo de pressão ser apertado, afrouxa, a placa entra na máquina de nivelamento de placas de vários rolos 3, depois de nivelada passa pela ponte oscilante 4, poço de armazenamento, o mecanismo de correção de desvio 5 ajusta o centro de alimentação, depois entra no mecanismo de alimentação 6, e é alimentada na máquina de corte 7 (ou cisalhamento voador), o sistema de controlo emite um sinal de corte, que pode então cortar em folhas individuais do comprimento necessário, e depois entra no mecanismo de empilhamento 8 para agrupamento, ou é enviado para a linha de estampagem para uso.

Ver no quadro 2 os parâmetros técnicos da linha de produção automática de corte transversal para desenrolamento e nivelamento de chapas.

Quadro 2 Parâmetros técnicos da linha de produção automática de corte transversal para desenrolamento e nivelamento de chapas (produzida pela Jinan Foundry and Forging Jiemai Forging Company)

| Parâmetros | Espessura de corte/mm | Largura da prancheta/mm | Comprimento de corte/mm | Massa da bobina/t |

| 0.5×800 | 0.05~0.5 | 200~800 | 200~2500 | 5 |

| 1×1250 | 0.1~1 | 600~1200 | 200~2500 | 5 |

| 2×1250 | 0.3~2 | 1000~1600 | 200~2500 | 10 |

| 3×1600 | 0.5~3 | 1000~1600 | 500~2500 | 10 |

| 6×2000 | 2~6 | 1000~2000 | 200~4000 | 10 |

| 8×1600 | 2~8 | 1000~1600 | 200~2500 | 20 |

| 10×2000 | 3~10 | 1000~2000 | 200~2500 | 25 |

| 12×2000 | 4~12 | 1000~2000 | 200~2500 | 30 |

| 16×2000 | 5~16 | 1000~2000 | 200~2500 | 35 |

| 20×2500 | 8~20 | 1000~2500 | 1000~5000 | 40 |

3. Linha automática combinada de desenrolamento, nivelamento, corte longitudinal e transversal de chapas metálicas

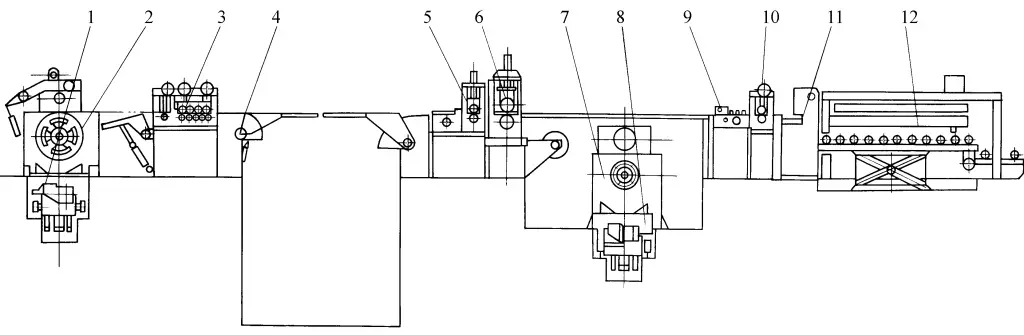

A fim de utilizar plenamente a capacidade de produção do equipamento em linha, reduzir o investimento em equipamento e o espaço de fábrica e poupar energia, alguns fabricantes equiparam recentemente linhas automáticas combinadas de desenrolamento, nivelamento, corte longitudinal e transversal de chapas metálicas, melhorando significativamente a eficiência de produção do equipamento na linha, alargando a gama aplicável do equipamento e permitindo que uma linha desempenhe as funções de duas linhas. O Jinan Foundry and Forging Machinery Research Institute adaptou-se às necessidades do mercado e desenvolveu atempadamente este tipo de linha automática, com a configuração do equipamento apresentada na Figura 3.

1 - Carrinho de carga

2 - Desbobinador

3 - Máquina de nivelamento de placas com vários rolos

4 - Ponte giratória

5 - Mecanismo de alimentação

6 - Máquina de cisalhamento de várias tiras

7 - Bobinadeira

8 - Carro de descarga

9 - Mecanismo de retificação

10 - Mecanismo de alimentação

11 - Máquina de cisalhamento

12 - Mecanismo de empilhamento

O material da bobina é alimentado a partir do carrinho de carga 1 para o desbobinador 2, a bobina expande e prende o material da bobina, depois solta-o, e a chapa metálica entra na máquina de nivelamento de placas com vários rolos 3, passa pela ponte oscilante 4, entra no mecanismo de alimentação 5 na máquina de corte de várias tiras 6, levanta a ponte de material e, após a separação de corte, o material de várias tiras entra na bobina 7. As bobinas multi-disco reformadas são embaladas e enviadas para o carro de descarga 8, completando assim o percurso longitudinal processo de cisalhamento.

Se o eixo de corte superior da máquina de cisalhamento de várias tiras 6 for levantado e a ponte de material for achatada, então a chapa metálica nivelada é ajustada pelo mecanismo de retificação 9 para o centro, enviada para o mecanismo de alimentação 10 e para a máquina de cisalhamento 11, assim cisalhando em chapa metálica única de comprimento fixo, enviada para o mecanismo de empilhamento 12 e usada diretamente na linha de estampagem após a embalagem, completando assim o processo de cisalhamento transversal. De acordo com as necessidades, o corte longitudinal, o enrolamento, o corte transversal e o empilhamento do material da bobina também podem ser efectuados simultaneamente.

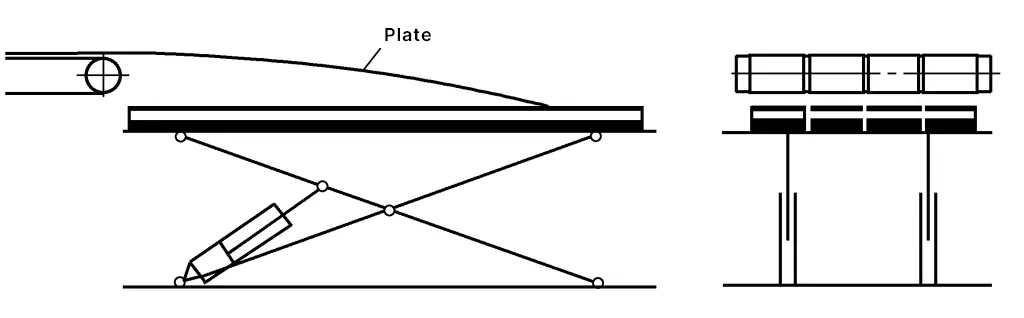

4. Linha automática de estampagem de nivelamento e desenrolamento de chapa metálica

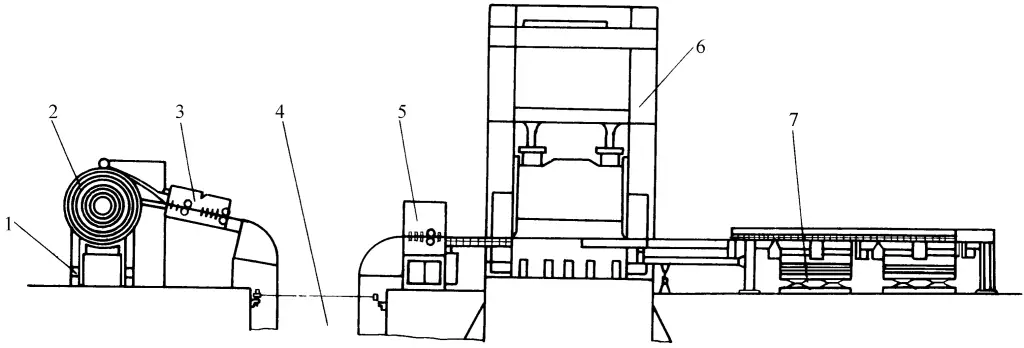

Existem dois tipos de linhas automáticas de estampagem de nivelamento de desenrolamento de chapa metálica, uma é a linha automática do tipo blanking e a outra é a linha automática de formação de estampagem, como mostra a Figura 4.

1-Carretel

2-Coil

Unidade de nivelamento de 3 folhas

4-Fossa de arrumação

5-Unidade de alimentação

6-Prensa mecânica

7-Dispositivo de empilhamento

O alimentador de bobinas 2 envia a bobina para o desbobinador 1, depois de solta, entra na unidade de nivelamento de chapas 3, depois de nivelada, passa pelo poço de armazenamento 4, e a unidade de alimentação 5 envia o material da chapa para a prensa mecânica 6 para corte. O material cortado é então transportado pela correia transportadora para o dispositivo de empilhamento 7, e depois é transportado coletivamente para o processo seguinte.

Este tipo de linha automática de estampagem em grande escala é maioritariamente utilizada para estampagem, sendo amplamente utilizada na indústria automóvel, tal como em linhas automáticas para portas de automóveis ou outras peças de cobertura de grandes dimensões para preparar peças em bruto. A linha automática de formação de estampagem só precisa de configurar o dispositivo de desenrolamento e nivelamento correspondente em frente à prensa mecânica aberta ou fechada, de acordo com o tamanho e a forma das peças, e as peças podem ser produzidas diretamente.

5. Dispositivo de desenrolamento e nivelamento

Os tipos supramencionados de linhas automáticas de desenrolamento e nivelamento de chapas são principalmente utilizados para a modificação de bobinas ou para preparar chapas para linhas automáticas de estampagem de chapas em grande escala. Para as bobinas estreitas modificadas, o dispositivo de desenrolamento e nivelamento para desdobramento O tratamento antes da estampagem é apresentado na Figura 5.

a) Tipo I

b) Tipo II

c) Tipo III

d) Tipo IV

1 - Desbobinador

2 - Rolo de pressão

3 - Dispositivo de nivelamento

4 - Plataforma de orientação

5 - Dispositivo de alimentação CNC

6 - Dispositivo de controlo fotoelétrico

7 - Carrinho de carga

Tipo I: Dispositivo de nivelamento de desenrolamento do tipo berço (ver Figura 5a). Utilizado para bobinas de espessura 0,6~3,2mm, largura da bobina inferior a 400mm, peso máximo da bobina 1500kg.

Tipo II: Dispositivo de nivelamento de desenrolamento simples de rolo único (ver Figura 5b). Utilizado para bobinas de espessura 0,6~3,2mm, largura da bobina inferior a 610mm, peso máximo da bobina 3000kg.

Tipo II: Dispositivo de nivelamento de desenrolamento simples de rolo duplo (ver Figura 5c). Utilizado para espessura de bobina 0.6~4mm, largura de bobina 150~610mm, peso máximo de bobina 3000kg.

Tipo M: Dispositivo de nivelamento de desenrolamento para serviço pesado (ver Figura 5d). Utilizado para bobinas de espessura 0,6~3,2mm, largura da bobina 300~1300mm, peso máximo da bobina 15000kg.

III. Desempenho estrutural do equipamento principal da linha automática de desenrolamento e nivelamento de chapas metálicas

Devido ao aumento dos requisitos de produtividade, o principal equipamento de processamento na linha automática de desenrolamento e nivelamento de chapas metálicas utiliza maioritariamente equipamento especializado, como desenroladores, máquinas de corte, máquinas de nivelamento, máquinas de corte longitudinal e enroladores. Estes tipos de equipamento são apresentados de seguida:

1. Desbobinador

O desbobinador é utilizado principalmente para suportar o material da bobina e desenrolar o material da bobina a uma velocidade de linha definida através do sistema de transmissão, ou com uma força externa mínima. Uma vez que o material da bobina já sofreu uma deformação elástica-plástica por flexão quando foi enrolado, relaxará devido ao efeito de ressalto quando for desenrolado. Para evitar acidentes, um rolo de pressão é normalmente colocado na parte superior do desbobinador, e só depois de pressionado é que a bobina pode ser solta.

A estrutura e o tipo do desbobinador distinguem-se com base em diferentes formas de suporte, com diferentes suportes adequados para diferentes pesos e larguras de bobinas. Para materiais de bobina de grande tonelagem, é frequentemente utilizado um tipo de suporte duplo, que envolve a utilização de cones nas extremidades de dois eixos do desbobinador para inserir nos orifícios interiores em ambas as extremidades do material da bobina, levantando o material da bobina, com a desvantagem de causar a deformação do anel interior do material da bobina. Outro método envolve a utilização de uma placa em forma de leque para apertar o orifício interior do material da bobina, superando a desvantagem acima mencionada.

A distância entre dois desbobinadores pode ser ajustada. Para materiais de bobina de menor tonelagem, é maioritariamente utilizado um tipo de suporte único, em que o orifício interior do material da bobina é encaixado no mandril de um desbobinador e a placa em forma de leque sustenta-o, apertando o material da bobina. A rotação do mandril grande do desbobinador e do material da bobina é geralmente accionada por um motor elétrico através de um sistema de redução, e o movimento de abertura e fecho da placa em forma de leque que aperta o orifício interior do material da bobina é acionado por um par hidráulico ou de parafusos, sendo também utilizada a operação manual.

Os parâmetros técnicos do desbobinador são apresentados no quadro 3.

Quadro 3 Parâmetros técnicos do desbobinador (produzido pela Jinan Foundry and Forging Jiemai Forging Company)

| Parâmetros | Massa máxima do material da bobina/kg | Largura máxima do material da bobina/mm | Diâmetro interior do material do rolo/mm | Diâmetro exterior máximo do material do rolo/mm | Tipo de abertura e fecho do carreto | Quantidade de ajuste de posição/mm |

| E-1-30 | 1000 | 300 | 800 | 1200 | Manual | - |

| E-3-61 | 3000 | 610 | 1200 | Manual | - | |

| EDR-1-30 | 1000×2 | 300 | 1200 | Manual | - | |

| EDR-3-61 | 3000×2 | 610 | 1200 | Manual | - | |

| E-5-61 | 5000 | 610 | 1500 | Hidráulico | - | |

| E-5-100 | 5000 | 1000 | 1500 | Hidráulico | - | |

| E-10-61 | 10000 | 610 | 508 | 1800 | Hidráulico | - |

| E-10-100 | 10000 | 1000 | 1800 | Hidráulico | - | |

| EA-5-61 | 5000 | 610 | 1500 | Hidráulico | 200 | |

| EA-5-100 | 5000 | 1000 | 1500 | Hidráulico | 250 | |

| EA-10-61 | 10000 | 610 | 1800 | Hidráulico | 200 | |

| EA-10-100 | 10000 | 1000 | 1800 | Hidráulico | 250 | |

| EA-15-130 | 15000 | 1300 | 1800 | Hidráulico | 400 |

2. Máquina de corte

A máquina de corte é um equipamento importante na linha automática de desenrolamento, nivelamento e corte transversal de chapas metálicas. O número de cursos de corte da máquina de corte determina em grande parte a eficiência da produção da linha de desenrolamento. Isto deve-se ao facto de a linha de desenrolamento ter os seguintes requisitos especiais para a máquina de corte:

- Elevada produtividade;

- Carga completa;

- Elevada fiabilidade;

- Diversidade dos materiais das bobinas;

- Métodos de corte especiais, etc.

Por conseguinte, as máquinas de corte comuns já não conseguem satisfazer os requisitos da linha de desenrolamento, sendo necessárias algumas máquinas de corte especiais. De seguida, vamos concentrar-nos na introdução de vários tipos de produtos:

(1) Produtos de corte

Neste tipo de linha de desenrolamento, a tira é cortada num estado de paragem após a alimentação do comprimento fixo, que é o chamado estado de "paragem de corte" utilizando a unidade de corte.

1) Máquina de corte de transmissão hidráulica dedicada

As linhas de desenrolamento produzidas na China utilizavam inicialmente, na sua maioria, máquinas de corte hidráulicas. Existem duas formas estruturais: guilhotina e viga oscilante, sendo que o tipo guilhotina é utilizado principalmente para chapas finas (espessura ≤6mm) e o tipo viga oscilante é utilizado principalmente para chapas grossas (espessura ≥6mm).

Os produtos acima referidos, com a sua produtividade existente, combinados com o dispositivo de empilhamento de material subsequente, podem satisfazer as necessidades de numerosos utilizadores que não têm requisitos de alta produtividade para linhas de desenrolamento. Por exemplo, ao cortar folhas de comprimento fixo de 2000mm numa linha de desenrolamento 3×1600, a máquina de corte hidráulica só pode atingir até 20 folhas/min.

2) Máquina de corte de transmissão mecânica dedicada

A máquina de corte de transmissão mecânica, que utiliza uma embraiagem de fricção pneumática combinada, tem a maior vantagem do desempenho rápido, com a sua frequência de curso em vazio a atingir 80~120min, o que é inatingível pelas máquinas de corte hidráulicas.

Teoricamente, o seu tempo de ciclo de corte único é de apenas 0,37~0,75s, e se combinado com um mecanismo de alimentação de comprimento fixo CNC adequado, a produtividade pode atingir 30 folhas/min numa linha de desenrolamento de 3mm de espessura com um comprimento fixo de 2000mm.

Este tipo de máquina de corte possui uma calha de guia rolante com três pontos de fixação, que não só elimina a folga entre as calhas de guia, simplifica a lubrificação das calhas de guia, evita o aquecimento e lesões por tração das calhas de guia, mas, mais importante, permite o ajuste online da folga da lâmina, tornando-a conveniente para os utilizadores.

(2) Produtos de cisalhamento volante

A máquina de cisalhamento voador é uma máquina de cisalhamento que pode realizar cisalhamento transversal de comprimento fixo durante o movimento da tira, e sua maior caraterística é o cisalhamento contínuo. Ela pode atender às necessidades de algumas tiras com requisitos de alta qualidade de superfície, como aço inoxidável, alumínio, chapa galvanizada, chapa revestida de cor, etc.

As tesouras de corte tradicionais são amplamente utilizadas nos laminadores contínuos e nas linhas de acabamento contínuas da indústria metalúrgica. No entanto, devido à sua estrutura complexa e ao seu elevado custo, não são adequadas para utilização nas linhas de desenrolamento acima referidas.

Até ao final do século passado, o aparecimento de novas tesouras voadoras resolveu em grande parte estes problemas. As novas tesouras voadoras foram rapidamente desenvolvidas no estrangeiro. Alguns fabricantes nacionais de linhas de desenrolamento também as estão a desenvolver e a investigar. De seguida, é apresentada a tesoura de corte rotativa.

A velocidade de funcionamento deste tipo de linha de desenrolamento pode atingir 100m/min, ou mesmo superior. O seu sistema de controlo também gera automaticamente comandos numéricos para acionar a tesoura voadora com base no comprimento fixo e na velocidade de alimentação predefinidos, e compara a velocidade de alimentação e o comprimento detectados com os comandos.

Quando o comprimento de alimentação está próximo do comprimento definido, a tesoura voadora acelera ou desacelera, posicionando-se com precisão no local de corte, enquanto a tesoura voadora e o material da placa atingem a sincronização da velocidade e efectuam o corte, depois a tesoura voadora acelera ou desacelera e a lâmina regressa à posição original.

Atualmente, as especificações das linhas de desenrolamento de cisalhamento voador necessárias no mercado nacional geralmente não excedem 3mm, com a velocidade de movimento da tira dentro de 100m/min, e o número máximo de cortes por minuto está dentro do intervalo de 100 a 120. Isto significa que com um comprimento fixo de 2000mm numa linha de desenrolamento de 3mm de espessura, a produtividade pode atingir 35 a 40 folhas/min, especialmente adequada para produtos de linha de desenrolamento com comprimentos fixos ≤500mm. Estes parâmetros são aceitáveis para a maioria dos utilizadores e são também economicamente adequados.

3. Máquina de nivelamento de placas com vários rolos

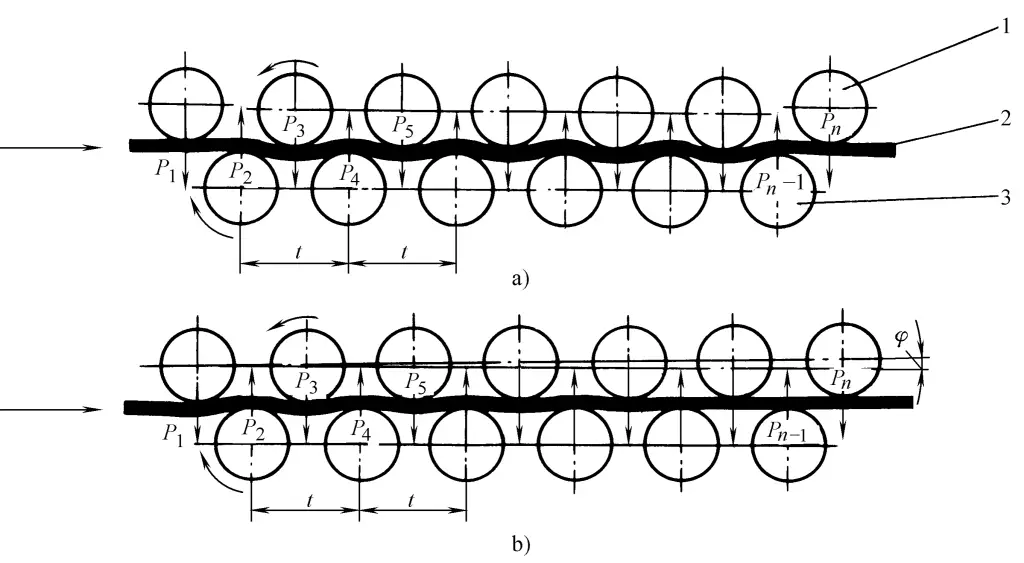

Utilizada para aplicar cargas alternadas a placas dobradas e deformadas, fazendo com que estas se dobrem várias vezes em direcções opostas, reduzindo gradualmente o limite de elasticidade do material, e a deformação original da placa diminui gradualmente ou desaparece. O princípio de funcionamento da máquina de nivelamento de placas com vários rolos é mostrado na Figura 6.

a) Os rolos de trabalho superior e inferior estão dispostos em paralelo

b) Os cilindros de trabalho superior e inferior estão dispostos num ângulo

1-Rolo de trabalho superior

2-Material da placa de nivelamento

3-Rolo de trabalho inferior

A máquina de nivelamento de placas com vários rolos é constituída por filas superior e inferior de rolos de trabalho escalonados, accionados por um motor elétrico através de um redutor, caixa de distribuição de engrenagens e acoplamento universal. A fila superior de rolos pode ser ajustada para cima e para baixo numa disposição paralela (ver Figura 6a) e, para além dos ajustes para cima e para baixo, pode também ser inclinada num pequeno ângulo na disposição inclinada (ver Figura 6b).

As disposições paralelas são maioritariamente utilizadas para o nivelamento de chapas de aço com espessura superior a 12 mm, enquanto as disposições inclinadas são maioritariamente utilizadas para o nivelamento de chapas de aço com espessura inferior a 4 mm. O espaçamento entre rolos e o número de rolos afectam diretamente a qualidade do nivelamento da chapa de aço. Se o espaçamento entre rolos for demasiado grande, reduz a precisão do nivelamento; se for demasiado pequeno, aumenta a pressão sobre o corpo do rolo de trabalho (P t para P n ). Ao nivelar o material da placa, é necessário pré-ajustar a quantidade de pressão exercida pelos rolos de trabalho superiores de acordo com a espessura da placa para garantir a qualidade do nivelamento.

Os parâmetros técnicos das máquinas de nivelamento de placas de rolos múltiplos produzidas na China são apresentados no quadro 4.

Quadro 4 Parâmetros técnicos das máquinas de nivelamento de placas de rolos

| Item | Grupo 1 | Grupo 2 | Grupo 3 | Grupo 4 | Grupo 5 | Grupo 6 | Grupo 7 | |||

| Número de rolos n | 23 | 23 | 23 | 21 | 17(21) | 17 | 13 | |||

| Folga do rolo t/mm | 25 | 32 | 40 | 50 | 63 | 80 | 100 | |||

| Diâmetro do rolo D/mm | 23 | 30 | 38 | 48 | 60 | 75 | 95 | |||

| Espessura mínima da chapa de aço hmin (σs ≤392MPa)/mm | 0.2 | 0.3 | 0.4 | 0.5 | 0.8 | 1 | 1.5 | |||

| Comprimento efetivo da estrutura de rolamento L / min | 1200 | Largura da chapa de aço b / mm | 1000 | 0.6 | 1.2 | 2 | 2.8 | 4 | 5.5 | 8 |

| 1450 | 1250 | 1 | 1.6 | 2.5 | 3.8 | 5 | 10 | |||

| 1700 | 1500 | 0.9 | 1.5 | 2.2 | 3.5 | 4.5 | 9 | |||

| 2000 | 1800 | 1.4 | 2 | 3.2 | 4 | 6 | ||||

| 2300 | 2000 | 2 | 3 | 4 | 6 | |||||

| 2800 | 2500 | |||||||||

| 3500 | 3200 | |||||||||

| 4200 | 4000 | |||||||||

| Velocidade máxima de endireitamento Vmáximo /(m/s) | 1 | 1 | 1 | 1 | 1 | 1 | 1 | |||

| Potência máxima do motor principal Nmáximo /kW | 13 | 30 | 55 | 80 | 95(110) | 130 | 155 | |||

| Característica de carga máxima Wx /knm | 0.144 | 0.486 | 0.141 | 3.2 | 7.2 | 12.8 | 28.8 | |||

| Item | Grupo 8 | Grupo 9 | Grupo 10 | Grupo 11 | Grupo 12 | Grupo 13 | Grupo 14 | |||

| Número de rolos n | 13 | 11 | 11 | 9 | 9 | T | 7 | |||

| Folga do rolo t/mm | 125 | 160 | 200 | 250 | 300 | 400 | 500 | |||

| Diâmetro do rolo D/mm | 120 | 150 | 180 | 220 | 260 | 340 | 420 | |||

| Espessura mínima da chapa de aço h min (σs ≤392MPa)/mm | 2 | 3 | 4 | 5 | 6 | 10 | 16 | |||

| Comprimento efetivo da estrutura de rolamento L / min | 1200 | Largura da chapa de aço b / mm | 1000 | |||||||

| 1450 | 1250 | 15 | ||||||||

| 1700 | 1500 | 14 | 19 | |||||||

| 2000 | 1800 | 8 | 13 | 18 | ||||||

| 2300 | 2000 | 8 | 12 | 17 | 25 | 32 | ||||

| 2800 | 2500 | 16 | 22 | 28 | 40 | 50 | ||||

| 3500 | 3200 | 20 | 25 | 36 | 45 | |||||

| 4200 | 4000 | 32 | 40 | |||||||

| Velocidade máxima de endireitamento Vmáximo /(m/s) | 0.5 | 0.5 | 0.3 | 0.3 | 0.3 | 0.2 | 0.1 | |||

| Potência máxima do motor principal Nmáximo /kW | 130 | 130 | 245 | 180 | 210 | 180 | 110 | |||

| Característica de carga máxima Wx /knm | 51.2 | 115.2 | 256 | 512 | 800 | 1640 | 2560 | |||

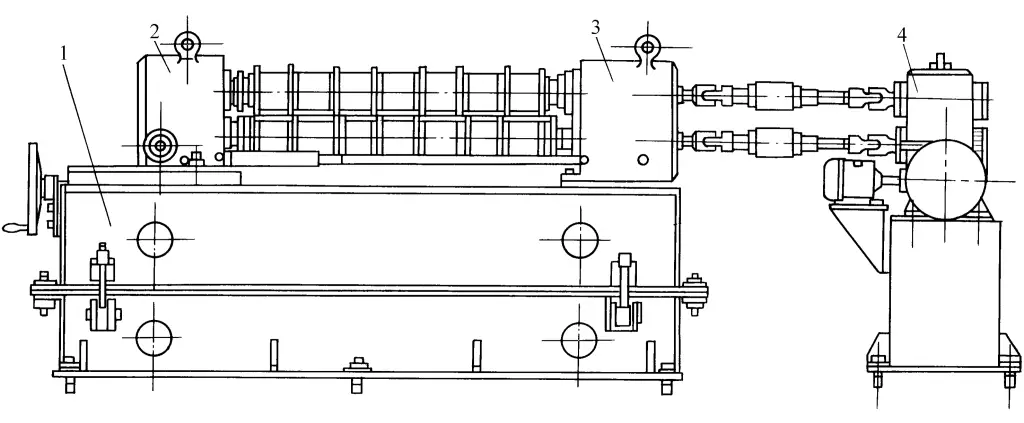

4. Máquina de cisalhamento de várias tiras

As máquinas de corte de várias tiras são frequentemente utilizadas para cortar materiais de bobinas mais largas em várias tiras da mesma largura ou de larguras diferentes, de acordo com as necessidades do utilizador, e depois rebobiná-las em bobinas utilizando um enrolador. São frequentemente utilizadas em linhas de desenrolamento, nivelamento e corte, e também para aparar os bordos de materiais em tiras.

A espessura máxima do material que esta máquina pode cortar é de até 12 mm, sendo normalmente utilizados materiais com menos de 4 mm de espessura. Para alguns materiais com maior resistência, a espessura mínima pode atingir 0,05 mm quando se utiliza o corte por tração, mas é difícil garantir a qualidade do corte. Geralmente, 12 pares de discos de corte podem ser configurados nos eixos superior e inferior do disco de corte desta máquina. Para algumas tiras finas e estreitas, os produtos de algumas empresas estrangeiras podem ter até 42 pares de discos de corte, capazes de cortar 41 tiras estreitas simultaneamente.

Na maioria das linhas de corte longitudinal que utilizam máquinas de corte de tiras múltiplas, devido às limitações estruturais dos dispositivos auxiliares, à qualidade do corte e à facilidade de ajuste, o número de tiras cortadas é geralmente limitado a 20. A largura máxima do material da tira tosquiada é geralmente inferior a 2000 mm, e a largura mínima está relacionada com a espessura da tira.

A máquina de cisalhamento de várias tiras é constituída por um corpo da máquina 1, um assento móvel do eixo do disco de corte 2, um assento fixo do eixo do disco de corte 3 e um sistema de transmissão 4. O sistema de transmissão é ligado aos eixos superior e inferior do disco de corte por um motor elétrico através de um redutor e de um acoplamento universal, e o seu aspeto estrutural é mostrado na Figura 7.

1-Corpo da máquina

2-Sede amovível do eixo do disco de corte

3-Sede fixa do eixo do disco de corte

4-Sistema de transmissão

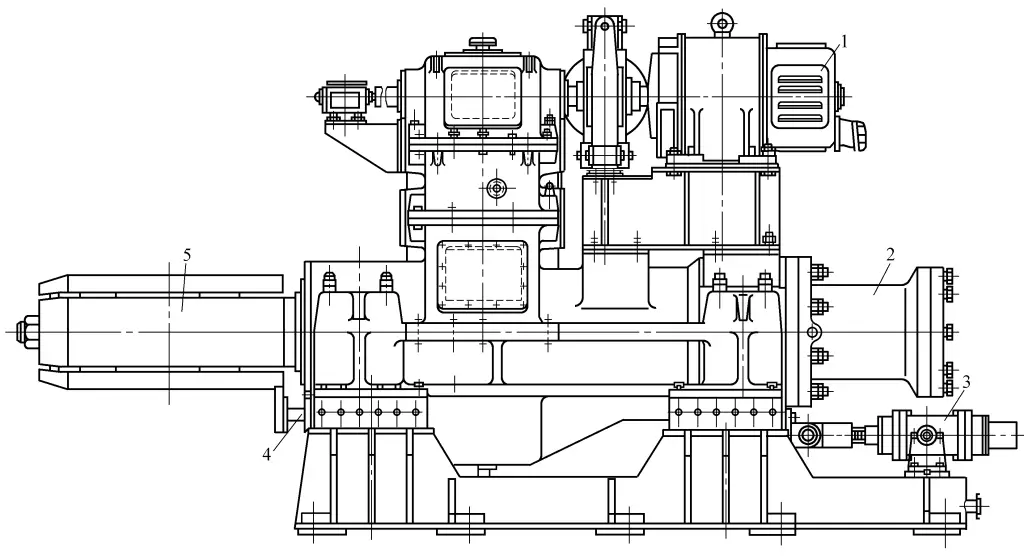

5. Rebobinador

O enrolador é utilizado para enrolar a tira ou o material de tira estreita em rolos. A expansão e a contração do tambor do enrolador e o aperto das maxilas são accionados por meios hidráulicos e mecânicos.

O acionamento hidráulico é acionado pela haste do pistão no sistema hidráulico, que acciona a cunha inclinada, fazendo com que a bobina se expanda e as mandíbulas se fixem. É utilizado principalmente para enrolar grandes especificações de tiras largas ou material em tiras. O acionamento mecânico é acionado por um par de parafusos que acciona um mecanismo de várias hastes, fazendo com que o tambor se expanda e as maxilas se fixem, sendo frequentemente utilizado para enrolar pequenas especificações de tiras estreitas ou de material de tiras cortadas longitudinalmente.

Segue-se uma introdução à máquina enroladora do tipo acionamento hidráulico (ver Figura 8).

1-Motor elétrico

2-Cilindro hidráulico de expansão axial

3-Cilindro hidráulico flutuante da caldeira

Dispositivo de descarga de rolos com 4 correias

Tambor de 5 bobinas

O motor elétrico 1 acciona o tambor do enrolador 5 para rodar através de um dispositivo de redução de engrenagens. Está equipado com um cilindro hidráulico de expansão axial 2 para a expansão e contração do enrolador. Para garantir o alinhamento dos bordos da tira de aço, está instalado na bobinadeira um cilindro flutuante 3 para controlo dos desvios. A bobinadeira também possui um dispositivo de expulsão do cilindro hidráulico 4 para o rolo de correia.

Geralmente, a bobina adopta uma forma de suporte único com suporte auxiliar para um funcionamento estável. A estrutura básica da bobinadeira é semelhante à da desbobinadeira, mas seu assento deslizante em forma de cunha é integral para aumentar a rigidez do suporte da bobina.

O enrolador tem quatro placas em forma de arco no simplificador do carreto, que podem expandir-se e contrair-se radialmente empurrando e puxando a cunha inclinada com um cilindro hidráulico. Quando expandidas, duas das placas em forma de arco formam um par de pinças utilizadas para prender a cabeça da lâmina, e a rotação do carretel completa o enrolamento da lâmina.

O bobinador é acionado por um motor AC, com velocidade controlada por um regulador de velocidade de frequência variável AC. A corrente de transmissão está equipada com um travão. Durante o processo de enrolamento, à medida que o diâmetro da bobina aumenta, o sistema de controlo abranda automaticamente o motor de enrolamento para fazer corresponder a velocidade linear à da máquina de corte.

IV. Introdução ao desempenho de algumas máquinas auxiliares na linha de nivelamento automático para o desenrolamento de chapas metálicas

Devido à crescente variedade e gama de aplicações da linha de nivelamento automático para desenrolamento de chapas metálicas, a partir da utilização real dos utilizadores, o desempenho de algumas máquinas auxiliares na linha de nivelamento automático tem desempenhado um papel muito importante na qualidade dos produtos e na eficiência da linha de produção. Por conseguinte, é necessário introduzir alguns dispositivos auxiliares essenciais para atrair a atenção comum dos fabricantes e utilizadores de equipamento.

1. Dispositivo de abertura do material

Depois de a bobina ser carregada no desenrolador, passa através do dispositivo de cabeça de prensa de material de chumbo, comprime a cabeça de material antes de abrir e levanta durante o funcionamento normal. A cabeça da prensa pode ser rodada por um motor, e a cabeça do material passa primeiro pelo dispositivo de abertura do material e, depois de a cabeça do material ser dobrada e achatada, entra na máquina de nivelamento. Diferentes dispositivos de abertura de material são utilizados para diferentes espessuras de chapa ou materiais.

Para chapas finas (espessura da chapa ≤ 6 mm), o dispositivo de abertura do material é constituído por uma plataforma telescópica e uma plataforma de material de chumbo, ambas acionadas por cilindros hidráulicos, que podem oscilar para cima e para baixo e deslocar-se para a frente e para trás.

Para chapas grossas (espessura da chapa ≥ 6 mm), é geralmente utilizado um dispositivo de abertura de material do tipo pórtico. Este dispositivo é composto por uma estrutura, rolos de pressão, cabeça de prensa, placa de pá, etc. A cabeça da prensa está localizada logo acima do desbobinador no centro da estrutura de abertura do material, acionada por um motor hidráulico para girar e movida para cima e para baixo por um cilindro hidráulico. O assento da corrediça é acionado por um cilindro push-pull para se mover para a frente e para trás, a placa da pá é instalada no assento da placa da pá e move-se com ela, e a parte inferior da placa da pá está equipada com dois cilindros hidráulicos de elevação, permitindo que a cabeça da placa da pá se mova para cima e para baixo para corresponder ao desenrolador para uma alimentação uniforme do material.

2. Dispositivo de alimentação

O dispositivo de alimentação é crucial na linha de corte transversal automático para o nivelamento da chapa metálica, garantindo geralmente a precisão dimensional do material da chapa. A figura 9 mostra o esquema da estrutura normalizada do dispositivo de alimentação.

1-Servo Motor

2-Redutor

Trocador de 3 eixos

Caixa de 4 transmissões

5-Universal Joint

6-Rolo superior

7-Rolo inferior

Base de 8 máquinas

A rotação dos rolos de alimentação 6 e 7 é acionada pelo servo motor 1 através do redutor 2, da caixa de transmissão 4 e da junta universal 5, com direção e velocidade de rotação ajustáveis. O rolo superior 6 pode mover-se para cima e para baixo paralelamente ao rolo inferior 7, facilitando a introdução e a prensagem do material em folha. Os corpos dos rolos de alimentação superior e inferior são feitos de tubos de aço sem costura soldados entre si e depois cobertos com borracha vulcanizada. O requisito de dureza é de 86 a 88 HS, e a rugosidade da superfície é de Ra0,8 a 0,4μm.

Os rolos de alimentação superior e inferior são accionados pelo mesmo motor, arrancando frequentemente e mudando entre velocidades altas e baixas, pelo que existe um impacto inercial significativo. Para reduzir o impacto de inércia dos rolos de alimentação superior e inferior e garantir a precisão da alimentação, é necessário minimizar o peso dos próprios rolos de alimentação, garantir uma elevada rigidez e resistência dos eixos dos rolos, pelo que os rolos de alimentação são concebidos com uma estrutura oca.

3. Dispositivo de deteção

O objetivo do dispositivo de deteção é detetar e fornecer informações sobre a precisão da alimentação do material em folha. A figura 10 mostra o esquema da estrutura normalizada do dispositivo de deteção.

1-Peso do pêndulo

2-Escraper

Assento de 3 deslizamentos

Coluna de 4 guias

Suporte 5-Fixo

Roda 6-Encêntrica

7 Pegas

Codificador de 8 rotações

9-Acoplamento

10-Rodas de deteção superiores

11-Roda de deteção inferior

12-Suporte inferior

Durante o funcionamento, puxar primeiro o manípulo 7, utilizando a roda excêntrica 6 para levantar o assento deslizante 3 e a roda de deteção superior 10. Quando o rolo de alimentação envia a chapa metálica entre a roda de deteção superior 10 e a roda de deteção inferior 11, puxar o punho 7 para trás, permitindo que o assento deslizante 3 e a roda de deteção superior 10 caiam. Sob a ação da força da mola, as rodas de deteção superior e inferior prendem firmemente a chapa metálica.

À medida que o rolo de alimentação continua a alimentar a chapa metálica, esta faz rodar as duas rodas de deteção. O codificador rotativo 8 está ligado à roda de deteção inferior através do acoplamento 9. Neste momento, o codificador rotativo também roda em sincronia, gerando impulsos. O mecanismo de deteção é um componente-chave da secção de alimentação e a sua conceção e precisão de fabrico afectam diretamente a precisão de alimentação da linha de produção, pelo que os ajustes de conceção, fabrico e instalação do mecanismo de deteção são particularmente importantes.

A circunferência exterior da roda de deteção superior é coberta com borracha dura para evitar o deslizamento relativo entre a roda de deteção e a superfície da chapa metálica durante a medição do comprimento, reduzindo a precisão da medição. A roda de deteção inferior é um componente rígido e integral do eixo da roda, reduzindo os erros de montagem. A sua superfície é revestida com crómio duro, com uma dureza superficial de 800~900HV, garantindo um funcionamento a longo prazo sem desgaste.

Para garantir o funcionamento preciso das rodas de deteção, é necessário manter a superfície da roda limpa. O raspador 2 instalado é pressionado firmemente contra a superfície da roda, ajustando a posição do martelo pesado 1, para remover todos os aderentes na superfície da roda, garantindo a precisão da medição.

4. Dispositivo de empilhamento de pérolas

O dispositivo de empilhamento satisfaz principalmente o empilhamento e o alinhamento de materiais em folha após o corte e o corte longitudinal (a linha de produção tem capacidades de corte longitudinal e transversal), especialmente para materiais em folha que requerem uma maior precisão de superfície, este é um problema particularmente difícil de resolver. A dificuldade reside no facto de:

- Alinhamento dos materiais da folha cortada por largura;

- Não permitir riscos na superfície dos materiais em folha durante o processo de empilhamento.

São utilizados diferentes dispositivos de empilhamento de acordo com os diferentes requisitos. São apresentados os seguintes, respetivamente:

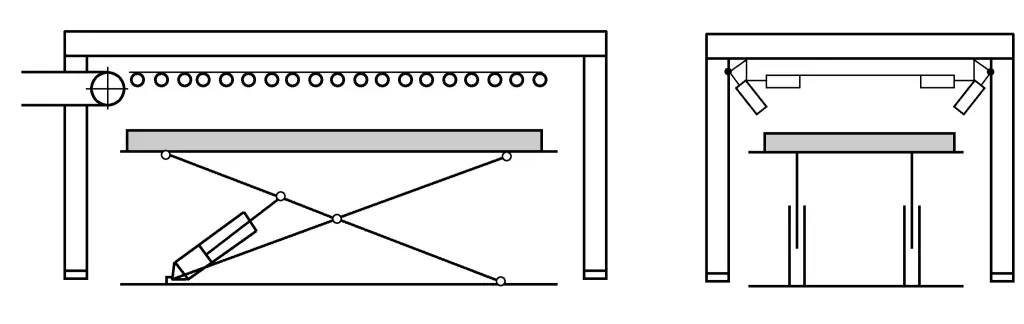

(1) Dispositivo normal de empilhamento de pérolas do tipo transportador

Após o corte, as tiras são transportadas ao longo do tapete de alimentação e, em seguida, utilizando o seu próprio peso e a inércia gerada pela velocidade do tapete, deslizam sobre a superfície da folha anterior para se alinharem, durante o que é utilizado um dispositivo de almofada de ar para minimizar os riscos entre folhas (ver Figura 11).

(2) Dispositivo pneumático de empilhamento por inversão

A queda de material pneumático consiste geralmente numa estrutura de suporte pneumático, protecções laterais e protecções traseiras. A gama de regulação do empilhamento: largura de 100 a 2500 mm, comprimento de 100 a 6000 mm. Na utilização efectiva da linha de produção, um ou mais dispositivos de empilhamento podem ser configurados em linha simultaneamente (ver Figura 12) para satisfazer as necessidades da taxa de produção.

O seu princípio de funcionamento é o seguinte: no final do corte transversal, a chapa é transportada pela correia transportadora para a estante pneumática. Uma vez em posição, um sinal de comutação acciona o bastidor e a chapa cai plana num contentor formado por dois deflectores laterais e um deflector traseiro. A posição dos deflectores laterais é ajustável. Pode resolver o problema de empilhamento de toda a chapa após o corte transversal, mas a sua desvantagem é que não pode resolver o problema de empilhamento de chapas que foram divididas em várias tiras.

(3) Dispositivo de empilhamento da estrutura da ventosa

A estrutura de ventosas é utilizada para manusear a chapa metálica após o corte e o corte longitudinal. Os principais problemas que introduzem são um abrandamento forçado do ritmo de produção ou custos de produção excessivos.

(4) Dispositivo de empilhamento de corte de correia transportadora de rolos electromagnéticos

Utiliza principalmente uma correia por baixo para a transferência de material suspenso, complementada por uma correia de separação e um perfurador para resolver o problema de empilhamento após o corte na linha de produção. A sua principal caraterística é o facto de ter um dispositivo de rolo eletromagnético instalado na estrutura da correia transportadora que pode controlar a força de sucção, permitindo que os materiais cortados fiquem suspensos por baixo da correia e caiam paralelamente quando a energia é cortada na posição designada, resolvendo assim o desafio do corte e garantindo que a superfície da peça de trabalho não é riscada.

V. Perspectivas de aplicação da linha automática de desenrolamento e nivelamento de chapas metálicas

1. Linha de produção especializada de desenrolamento e entrega na indústria de fabrico de automóveis

No final da década de 1990, a indústria moderna de fabrico de automóveis desenvolveu-se rapidamente na China. Os fabricantes de automóveis de gama média-alta, com uma produção anual superior a 100 000 unidades, concentraram as suas atenções no investimento em linhas de produção de desenrolamento e de entrega, após terem concluído a construção de linhas de produção de estampagem a frio.

A razão é que a chapa metálica fornecida pelas siderurgias tem as seguintes desvantagens:

- Má qualidade da superfície, incapaz de satisfazer os elevados padrões exigidos para os revestimentos exteriores;

- Baixa taxa de utilização de materiais, limitando a redução dos custos de sedan.

Este tipo de linha de produção deve satisfazer o fornecimento dos seguintes materiais: chapas laminadas a frio não revestidas, chapas electrolíticas de uma e duas faces, chapas galvanizadas por imersão a quente de uma e duas faces, chapas laminadas a frio de alta resistência, chapas galvanizadas de alta resistência, chapas decapadas laminadas a quente, chapas de alumínio.

2. Linha de produção automática de desenrolamento e nivelamento para dobragem a frio de vários tipos de materiais

Os perfis enformados a frio são um tipo de material com potencial de desenvolvimento para a indústria e a construção, cuja forma da secção transversal pode ser optimizada de acordo com as necessidades de utilização, concebendo a secção mais razoável, reduzindo a utilização de material, melhorando as propriedades mecânicas e aumentando a capacidade de carga e a rigidez geral dos componentes.

Atualmente, a linha de produção automática de dobragem a frio para perfis mais utilizada para desenrolar e nivelar pode completar vários processos de conformação, desde a bobina até aos perfis de secção especial. Tais como: C, aço em forma de Z, vigas de carro, para-choques, perfis de prateleiras, colunas de armários eléctricos, placas de guarda-corpos, etc., atendendo às necessidades de transporte, fabricação de automóveis, indústrias de construção, logística e, portanto, tem um amplo espaço de desenvolvimento.

Este tipo de linha de produção automática de dobragem a frio, desenrolamento e nivelamento geralmente consiste em um desbobinador, nivelador, soldador de corte de cabeça, alimentador, máquina de perfuração, máquina de corte a frio dobragem e conformação máquina, máquina de cisalhamento voador, sistema de transmissão de energia, etc.

O material da bobina passa através do desbobinador, nivelador, ponte oscilante, depois entra no equipamento de perfuração para perfurar ou cortar, depois através do perfilagem e, por fim, cortados em dimensões de comprimento fixo pela máquina de corte volante.