O processo de montagem mecânica é uma parte importante do processo de fabrico mecânico e é também um capítulo importante que os alunos devem dominar. O conteúdo deste capítulo inclui conceitos básicos como a montagem, a precisão da montagem e a cadeia dimensional da montagem, bem como métodos para garantir a precisão da montagem.

I. Visão geral

1. Conceito de montagem

Qualquer produto mecânico é composto por muitas peças e componentes. O processo de encaixe e ligação de peças ou componentes de acordo com requisitos técnicos especificados para formar produtos semi-acabados ou acabados é designado por montagem.

As peças são as unidades mais básicas que constituem os produtos mecânicos. O processo de encaixe e ligação de várias peças para formar uma determinada parte de um produto mecânico (ou seja, um componente) é designado por submontagem. O processo de montagem posterior de peças e componentes para formar o produto final é designado por montagem final.

A entrada dos componentes na montagem é hierárquica. Os componentes que entram diretamente na montagem final do produto são normalmente designados por conjuntos; os componentes que entram diretamente na montagem de conjuntos são designados por subconjuntos de primeiro nível; os componentes que entram diretamente na montagem de subconjuntos de primeiro nível são designados por subconjuntos de segundo nível, e assim por diante. Quanto mais complexa for a estrutura do produto mecânico, maior será o número de níveis de subconjuntos.

A montagem não é simplesmente o processo de ligação de peças qualificadas, mas requer uma série de medidas do processo de montagem para garantir que o produto cumpre os requisitos de qualidade. As tarefas comuns de montagem incluem a limpeza, a ligação, a correção e o ajuste, o equilíbrio, os testes de aceitação, bem como a pintura e a embalagem.

A montagem é a fase final de todo o processo de fabrico mecânico. O trabalho de montagem tem um impacto significativo na qualidade do produto. Se a montagem não for efectuada corretamente, mesmo que todas as peças sejam qualificadas, pode não ser possível produzir produtos mecânicos qualificados e de alta qualidade.

Por outro lado, se a precisão de fabrico das peças não for elevada, mas forem utilizados métodos de processo adequados durante a montagem, como a montagem selectiva, o encaixe e o ajuste, o produto pode ainda assim cumprir os requisitos técnicos especificados. Por conseguinte, a formulação de procedimentos de processo de montagem razoáveis, a adoção de novas tecnologias de montagem e a melhoria da qualidade da montagem e da produtividade do trabalho são tarefas importantes na tecnologia de fabrico mecânico.

2. Precisão de montagem

(1) Conceito de precisão de montagem

A precisão de montagem é um indicador de qualidade especificado durante a conceção do produto com base em requisitos de desempenho que devem ser assegurados durante a montagem. A precisão de montagem de um produto inclui geralmente a precisão das distâncias mútuas, a precisão posicional, a precisão do movimento e a precisão do contacto entre peças e componentes.

1) Precisão da distância

A precisão da distância refere-se à precisão das dimensões da distância entre peças e componentes relacionados, incluindo requisitos de ajuste, tais como folga e interferência. Por exemplo, a altura igual entre a linha de centro do fuso e a linha de centro da manga do contra-ponto num torno horizontal é abrangida por esta precisão.

2) Precisão posicional

A precisão posicional na montagem refere-se à precisão do paralelismo, perpendicularidade, coaxialidade e várias excentricidades circulares entre peças e componentes relacionados num produto.

3) Precisão de movimento

A precisão do movimento refere-se à precisão na direção do movimento e à velocidade relativa do movimento entre as partes móveis de um produto. Manifesta-se principalmente como a precisão da retidão, paralelismo e perpendicularidade na direção do movimento e a precisão da velocidade relativa do movimento, ou seja, a precisão da transmissão.

4) Contacto de precisão

A precisão de contacto refere-se à dimensão da área de contacto e à distribuição dos pontos de contacto entre as superfícies de contacto e as superfícies de contacto, tais como o engrenamento de engrenagens, o encaixe entre um cone e um furo cónico e os requisitos de precisão de contacto entre pares de guias.

(2) A relação entre a precisão da montagem e a precisão da peça

Os produtos mecânicos são compostos por muitas peças e, obviamente, a precisão da montagem depende em primeiro lugar da precisão das peças relacionadas, especialmente da precisão das peças-chave.

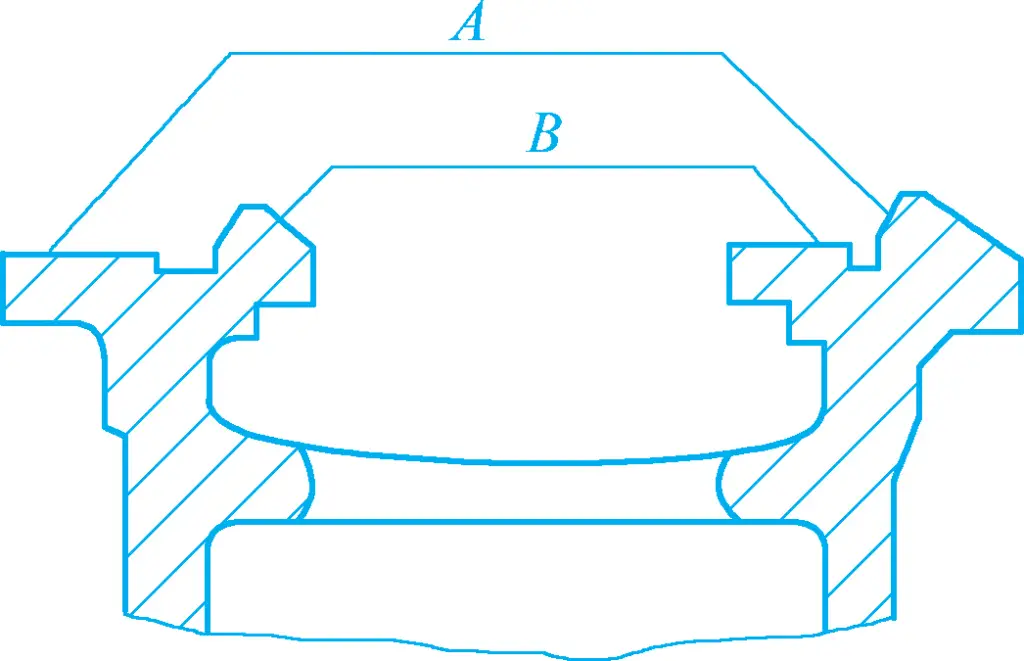

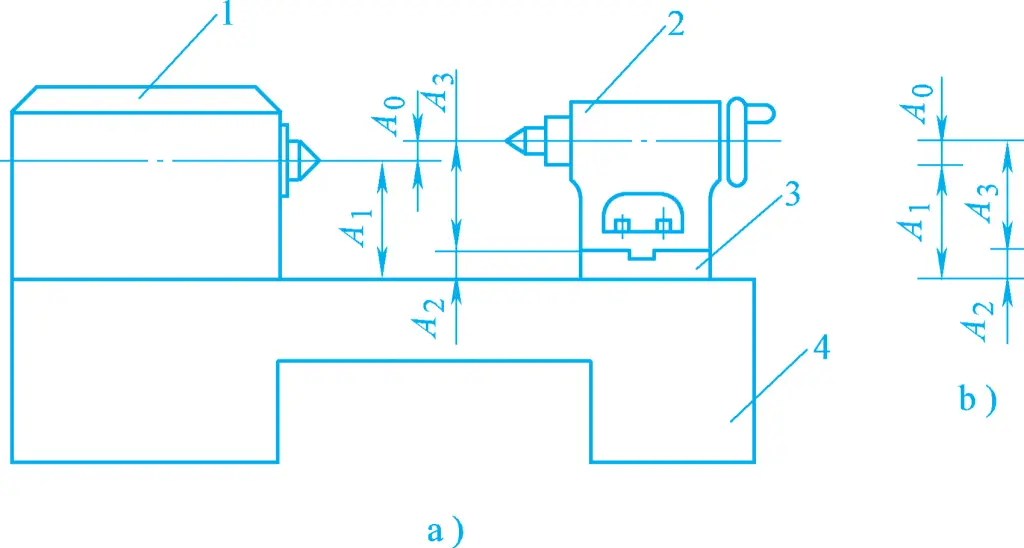

Por exemplo, a precisão do paralelismo do movimento do cabeçote móvel de um torno horizontal em relação ao movimento do selim depende principalmente do paralelismo das calhas de guia da mesa A e B (ver Figura 1). Do mesmo modo, a altura igual A 0 da linha de centro do fuso e da linha de centro da manga do cabeçote móvel do torno depende principalmente da precisão dimensional de A 1 , A 2 e A 3 do cabeçote, do cabeçote móvel e da placa de base (ver Figura 2).

Calha de guia de movimento do selim A

B-Trilho de guia de movimento do cabeçote traseiro

a) Diagrama esquemático da estrutura do torno

b) Diagrama da cadeia de dimensões da montagem

1-Cabeçalho

2-Tailstock

Placa de 3 bases

4-camas

Em segundo lugar, a precisão da montagem depende também do método de montagem. O requisito de precisão da altura igual A 0 mostrado na figura 2 é muito elevado. É muito pouco económico atingir o requisito de precisão de A 0 através do controlo da precisão das dimensões A1 , A2 e A3 .

Na produção real, as dimensões da peça relacionada A1 , A2 e A3 são frequentemente fabricados de acordo com uma precisão económica, e a precisão da altura igual A 0 é assegurada pela medida do processo de encaixe da placa de base durante a montagem. As diferentes medidas de processo adoptadas na montagem darão origem a vários métodos de montagem, pelo que a relação entre a precisão da montagem e a precisão da peça varia. A cadeia de dimensões da montagem é um meio eficaz para a análise quantitativa desta relação.

3. Introdução à cadeia de dimensões de montagem

(1) Conceito de cadeia de dimensão de montagem

A cadeia de dimensões formada pelas dimensões relevantes (distâncias entre superfícies ou linhas de centro) ou relações posicionais mútuas (paralelismo, perpendicularidade ou coaxialidade) de peças relacionadas durante o processo de montagem de um produto ou componente é designada por cadeia de dimensões de montagem (ver Figura 2b).

Na cadeia de dimensões da montagem, cada dimensão é um elo na cadeia de dimensões, tal como A1 , A2 e A 3 que são as dimensões relevantes das peças ou componentes que entram na montagem, enquanto o índice de precisão da montagem é frequentemente utilizado como elo de fecho, tal como A 0 . Obviamente, o elo de fecho não é uma dimensão numa única peça ou componente, mas uma dimensão posicional relativa entre as superfícies ou linhas de centro de diferentes peças ou componentes, formadas após a montagem.

Cada elo tem erros de maquinagem e a acumulação de erros de todos os elos forma o erro do elo de fecho. Por conseguinte, a aplicação da cadeia de dimensões de montagem facilita a revelação do impacto dos erros cumulativos na precisão da montagem, e as fórmulas de cálculo podem ser listadas para análise e cálculo quantitativos, com base nos quais podem ser determinados métodos de montagem e tolerâncias razoáveis para as dimensões das peças relacionadas.

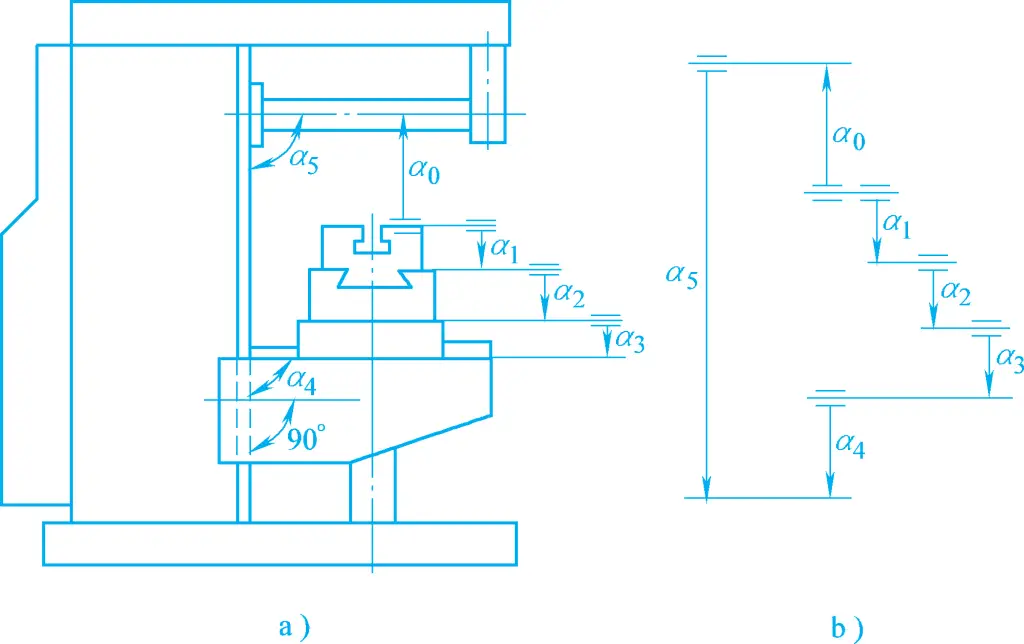

De acordo com as características geométricas e as posições espaciais de cada elo, a cadeia de dimensões do conjunto pode ser dividida em cadeias de dimensões lineares, cadeias de dimensões angulares, cadeias de dimensões planas e cadeias de dimensões espaciais, sendo as duas primeiras as mais comuns.

Uma cadeia de dimensões lineares é composta por cadeias de dimensões de linhas rectas paralelas (ver Figura 2b), envolvendo a precisão das dimensões de distância. Uma cadeia de dimensões angulares é composta por cadeias de dimensões de ângulos (incluindo paralelismo e perpendicularidade), sendo as características geométricas de cada elo maioritariamente o paralelismo ou a perpendicularidade (ver figura 3), envolvendo a precisão das relações posicionais mútuas.

Os principais passos na aplicação da cadeia dimensional de montagem para analisar e resolver problemas de precisão de montagem são três: o primeiro passo é estabelecer a cadeia dimensional de montagem, ou seja, identificar os elos com base no elo de fecho; o segundo passo é determinar o método para alcançar a precisão de montagem; o terceiro passo é efetuar os cálculos necessários. O objetivo final é determinar as tolerâncias económicas, ou pelo menos viáveis, para as dimensões das peças relacionadas. O segundo e o terceiro passos têm frequentemente de ser efectuados de forma iterativa.

Por exemplo, para uma determinada cadeia de dimensões de montagem, foi inicialmente selecionado o método de permuta completa para resolver o problema. Após o cálculo, verificou-se que os requisitos de precisão para as ligações eram demasiado elevados, pelo que foram considerados outros métodos de montagem, exigindo cálculos correspondentes. Por conseguinte, estes dois passos podem ser coletivamente referidos como a solução da cadeia de dimensões da montagem.

(2) Estabelecimento da cadeia de dimensões de montagem

Estabelecer corretamente a cadeia de dimensões da montagem é a base para utilizar o princípio da cadeia de dimensões para analisar e resolver a relação entre a precisão da peça e a precisão da montagem.

O elo de fecho da cadeia de dimensões da montagem é sobretudo a precisão da montagem do produto ou componente. A identificação das dimensões das peças e das relações de posicionamento que afectam diretamente a precisão da montagem permite identificar os elos da cadeia de dimensões da montagem. É evidente que a identificação correcta dos elos é fundamental para estabelecer a cadeia de dimensões da montagem.

O método geral para identificar os elos da cadeia de dimensões da montagem é: primeiro, determinar o elo de fecho com base nos requisitos de precisão da montagem, depois tomar as duas peças em ambas as extremidades do elo de fecho como ponto de partida e, ao longo da direção dos requisitos de precisão da montagem, utilizar as superfícies de referência da montagem das peças como pistas para identificar as peças relevantes que afectam os requisitos de precisão da montagem até se encontrar a mesma peça de referência ou superfície de referência.

Desta forma, as dimensões ou relações posicionais entre as superfícies de referência da montagem de peças adjacentes diretamente ligadas em cada peça relevante são os elos da cadeia de dimensões da montagem.

Naturalmente, a cadeia de dimensões da montagem também pode ser traçada a partir de uma extremidade do ciclo fechado, encontrando sequencialmente os componentes relacionados até à outra extremidade do ciclo fechado. Também pode começar a partir de uma superfície ou componente de referência comum e seguir para ambas as extremidades do ciclo fechado.

Independentemente do método utilizado, a questão fundamental é analisar corretamente as dimensões relevantes e os requisitos técnicos dos componentes que afectam diretamente a precisão da montagem que está a ser analisada.

(3) Cálculo da cadeia dimensional de montagem

Existem dois métodos para calcular a cadeia dimensional da montagem: o método do valor extremo (método do máximo-mínimo) e o método da probabilidade. O método do valor extremo para calcular a cadeia de dimensões da montagem é o mesmo que o método de cálculo para a cadeia de dimensões do processo. Este método caracteriza-se pela sua simplicidade e fiabilidade, mas quando a tolerância do circuito fechado é pequena ou existem muitos circuitos constituintes, a tolerância de cada circuito constituinte torna-se demasiado pequena, dificultando o processamento e aumentando os custos.

De acordo com os princípios básicos da teoria da probabilidade, em primeiro lugar, num sistema de processo estável, ao processar em grandes lotes, a probabilidade de erros extremos nas peças é muito pequena. Em segundo lugar, durante a montagem, a probabilidade de a "pior combinação" de erros extremos em todas as peças ocorrer simultaneamente é ainda menor. Se houver muitos loops constituintes, a probabilidade de a "pior combinação" ocorrer durante a montagem é ainda menor e pode ser praticamente ignorada.

Obviamente, o método dos valores extremos não é económico, uma vez que reduz a tolerância dos circuitos constituintes para garantir a qualificação do produto em casos extremamente raros durante a montagem. Por outro lado, o método de cálculo da cadeia de dimensões baseado nos princípios da teoria das probabilidades, ou seja, o método das probabilidades, é mais razoável nestes casos. Esta parte pode ser estudada mais aprofundadamente noutros livros.

II. Métodos para garantir a exatidão da montagem

Os requisitos de precisão dos produtos mecânicos são, em última análise, alcançados através da montagem. A precisão da montagem, a estrutura e o tipo de produção do produto determinam o método de montagem utilizado. Os métodos para garantir a precisão da montagem na produção incluem o método de intercâmbio, o método de montagem selectiva, o método de encaixe e o método de ajuste.

1. Método de intercâmbio

O método de permuta é um método no processo de montagem em que o mesmo tipo de componentes pode ser permutado e ainda assim cumprir os requisitos de precisão da montagem. Quando se utiliza o método de montagem por troca, a precisão da montagem depende principalmente da precisão da maquinação dos componentes. A essência do método de intercâmbio é controlar os erros de maquinação dos componentes para garantir a precisão da montagem do produto.

Ao utilizar o método de intercâmbio para garantir a exatidão da montagem do produto, existem dois métodos para determinar a tolerância dos componentes: o método do valor extremo e o método da probabilidade.

Ao utilizar o método do valor extremo, se a soma das tolerâncias dos componentes relevantes (loops constituintes) for inferior ou igual à tolerância de montagem (tolerância de loop fechado), o mesmo tipo de componentes pode ser completamente intercambiado durante a montagem, o que significa que os componentes podem cumprir os requisitos de precisão de montagem sem qualquer seleção, encaixe ou ajuste. Por isso, é chamado de "método de intercâmbio completo".

Ao utilizar o método das probabilidades, se os valores de tolerância dos componentes relevantes (circuitos constituintes) forem adequados e as condições de produção forem relativamente estáveis, tornando a distribuição do tamanho de cada circuito constituinte relativamente estável, o efeito do intercâmbio completo também pode ser alcançado. Caso contrário, alguns produtos não cumprirão os requisitos de precisão da montagem, pelo que é designado por "método de permuta incompleta", também conhecido por "método de permuta de grande número".

Obviamente, o método da probabilidade é adequado para a produção de grandes lotes. A utilização do método de permuta incompleta reduz os requisitos de maquinagem para cada ciclo constituinte em comparação com o método de permuta completa, reduzindo o custo de maquinagem de cada ciclo constituinte. No entanto, um pequeno número de produtos pode não cumprir os requisitos de precisão de montagem após a montagem. Este problema pode geralmente ser resolvido através da substituição de 1-2 peças nos circuitos constituintes.

A utilização do método de intercâmbio completo para a montagem simplifica o processo de montagem, aumenta a eficiência da produção, facilita a organização das linhas de montagem e a montagem automatizada, e é também propícia à organização da produção especializada através da colaboração.

Por conseguinte, desde que os requisitos de precisão económica para a maquinagem de peças possam ser cumpridos, o método de intercâmbio completo deve ser considerado em primeiro lugar para a montagem, independentemente do tipo de produção. No entanto, quando os requisitos de precisão da montagem são elevados, especialmente quando existem muitos circuitos constituintes, torna-se difícil fabricar peças com uma precisão económica. Neste caso, em condições de produção de grandes lotes, o método de permuta incompleta pode ser considerado para a montagem.

2. Método de montagem selectiva

Em condições de produção em massa ou por lotes, quando os requisitos de precisão da montagem são elevados e o número de loops constituintes é pequeno, se o método de permuta completa for utilizado para a montagem, a pequena tolerância necessária para os loops constituintes tornará a maquinagem das peças difícil ou mesmo impossível. Uma vez que o número de loops constituintes é pequeno, o efeito da utilização do método de permuta incompleta para a montagem não é significativo. Neste caso, deve ser considerado o método de montagem selectiva.

O método de montagem selectiva é um método de montagem que aumenta a tolerância dos circuitos constituintes da cadeia de dimensões para um nível economicamente viável para a maquinagem e, em seguida, selecciona as peças adequadas para a montagem, a fim de garantir os requisitos de precisão da montagem.

Existem três formas diferentes do método de montagem selectiva: montagem selectiva direta, montagem de grupo e montagem selectiva composta.

(1) Montagem selectiva direta

Durante a montagem, os trabalhadores seleccionam diretamente as peças adequadas de entre muitas peças a montar, para garantir os requisitos de precisão da montagem. Este método caracteriza-se pela sua simplicidade, mas a qualidade e o tempo de montagem dependem em grande medida do nível de competência dos trabalhadores. Uma vez que o tempo de montagem não é facilmente controlado com precisão, não é adequado para a produção de grandes lotes com requisitos rigorosos de ritmo de produção.

(2) Montagem de grupos

A montagem em grupo, também conhecida como método de intercâmbio de grupos, aumenta a tolerância dos circuitos constituintes várias vezes em comparação com o método de intercâmbio completo, permitindo que sejam maquinados com uma precisão económica. Durante a montagem, as peças são primeiro medidas, agrupadas de acordo com o tamanho e depois montadas de acordo com os grupos correspondentes para cumprir os requisitos de precisão da montagem. Dentro de cada grupo, as peças são completamente intercambiáveis.

(3) Conjunto seletivo composto

A montagem selectiva composta é uma combinação de montagem selectiva direta e montagem em grupo, em que a tolerância das peças pode ser adequadamente aumentada. Após a maquinação, as peças são primeiro medidas e agrupadas, e depois os trabalhadores seleccionam diretamente as peças dentro de cada grupo correspondente durante a montagem.

Este método é caracterizado por tolerâncias desiguais das peças de encaixe, alta qualidade de montagem, velocidade rápida e a capacidade de cumprir determinados requisitos de ritmo de produção. Por exemplo, a montagem de cilindros e pistões de motores utiliza frequentemente este método.

3. Método de ajuste

Na produção de pequenos lotes ou de lotes de peças únicas, quando os requisitos de precisão da montagem são elevados e o número de laços constituintes na cadeia de dimensões da montagem é grande, se o método de intercâmbio for utilizado para a montagem, a pequena tolerância necessária para os laços constituintes tornará a maquinagem difícil ou mesmo impossível. Se for utilizado o método de montagem selectiva, será difícil de implementar devido ao tamanho relativamente pequeno do lote e ao número relativamente grande de loops constituintes. Neste caso, o método de encaixe é frequentemente utilizado na produção para garantir os requisitos de precisão da montagem.

O chamado método de ajuste é um método de processo de montagem em que os circuitos constituintes da cadeia dimensional de montagem são fabricados com uma precisão de maquinagem económica e, durante a montagem, o erro cumulativo de cada circuito constituinte é medido e uma dimensão predeterminada do circuito constituinte é ajustada ou adaptada localmente para reduzir o erro cumulativo causado pelo fabrico com uma precisão económica, assegurando que o circuito fechado cumpre a precisão especificada.

Na produção real, são frequentemente utilizados os seguintes três métodos de reparação comuns:

(1) Método de reparação de uma só peça

Durante a montagem, a seleção de uma peça fixa como peça de reparação para garantir a precisão da montagem é designada por método de reparação de peça única. Este método é o mais utilizado na produção.

(2) Método de reparação por maquinagem combinada

Este método consiste em combinar duas ou mais peças numa única peça para reparação. Isto reduz o número de componentes na cadeia, reduzindo assim a quantidade de trabalho de reparação.

Por exemplo, na montagem de um cabeçote móvel de torno horizontal, para reduzir a quantidade de raspagem da placa de base do cabeçote móvel durante a montagem final, as superfícies de contacto do cabeçote móvel e da placa de base são normalmente maquinadas em primeiro lugar, e as pequenas calhas de guia laterais são raspadas e encaixadas. Em seguida, os dois são montados como uma unidade, usando a superfície inferior da placa de base como referência, e o furo da manga do cabeçote móvel é perfurado para controlar diretamente a dimensão do furo da manga do cabeçote móvel para a superfície inferior da placa de base. Desta forma, os componentes A 2 e A 3 (ver Figura 2) são combinados num só, facilitando a garantia da precisão da maquinagem e permitindo uma menor quantidade de raspagem para a superfície inferior da placa de base.

Embora o método de reparação por maquinagem combinada tenha as vantagens acima referidas, traz inconvenientes para a maquinagem, a montagem e a organização da produção devido à necessidade de as peças serem combinadas. Por conseguinte, é utilizado principalmente na produção de peças únicas e de pequenos lotes.

(3) Método de reparação por auto-maquinação

No fabrico de máquinas-ferramenta, a utilização da capacidade de corte da própria máquina-ferramenta para se maquinar a si própria de modo a cumprir determinados requisitos de precisão de montagem é designada por método de reparação por maquinagem automática.

Este método é amplamente utilizado no fabrico de máquinas-ferramentas. Por exemplo, durante a montagem final de uma fresadora, plaina ou pórtico, a própria mesa de trabalho da máquina é aplainada ou fresada para garantir a precisão do paralelismo entre a mesa de trabalho e as superfícies do cilindro ou da guia. Num torno, as maxilas de uma bucha auto-centrante são maquinadas para assegurar a precisão da coaxialidade entre o eixo de rotação do fuso e as superfícies de trabalho das três maxilas da bucha auto-centrante.

A maior vantagem do método de reparação é que cada componente pode ser fabricado com uma precisão económica, sendo possível obter uma elevada precisão de montagem. No entanto, uma vez que cada produto tem de ser reparado individualmente, não existe permutabilidade e a mão de obra de montagem é intensiva, com baixa produtividade e elevados requisitos técnicos para os trabalhadores da montagem. Por conseguinte, o método de reparação é utilizado principalmente na produção de peças únicas, pequenos e médios lotes, em que é necessária uma elevada precisão de montagem.

4. Método de ajustamento

O método de ajustamento envolve a maquinação de cada componente da cadeia dimensional com precisão económica e a garantia da precisão da montagem, substituindo ou ajustando a posição de um componente pré-selecionado durante a montagem. O componente que é substituído ou ajustado durante a montagem é designado por peça de ajuste e a cadeia de componentes é designada por cadeia de ajuste. O método de ajustamento é, em princípio, semelhante ao método de reparação, mas os métodos específicos são diferentes.

De acordo com os diferentes métodos de ajustamento, o método de ajustamento pode ser dividido em método de ajustamento móvel, método de ajustamento fixo e método de ajustamento de compensação de erros.

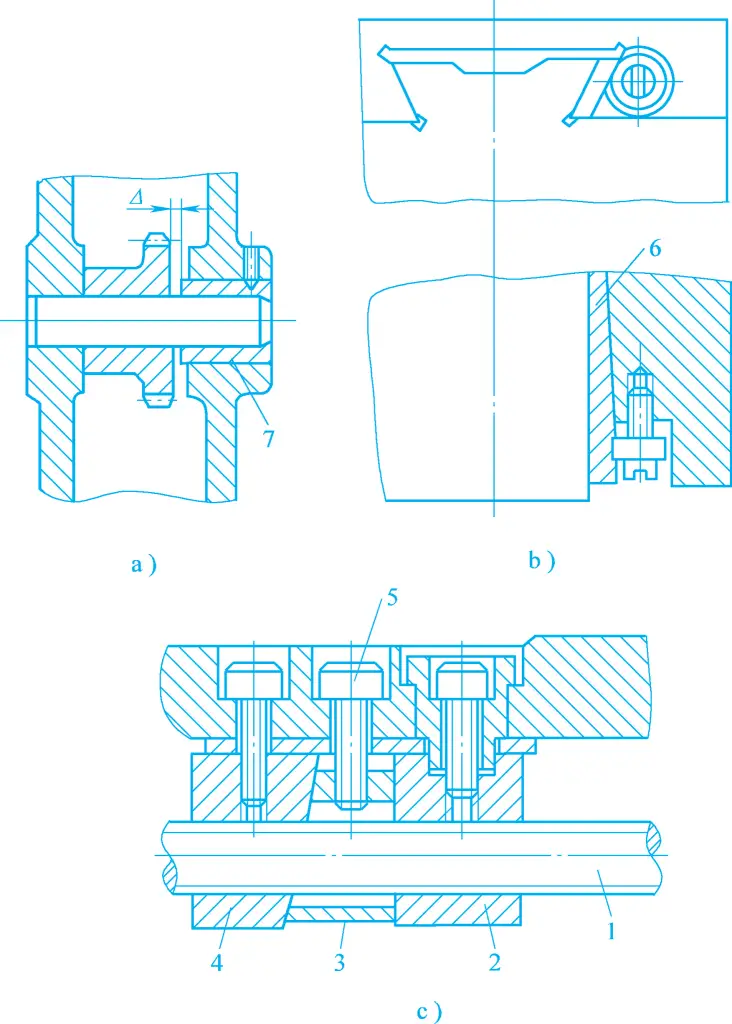

(1) Método do ajustamento móvel

O método de garantir a precisão da montagem através do ajuste da posição da peça de ajuste durante a montagem é designado por método de ajuste móvel.

Parafuso de 1 cabeça

2, 4 porcas

3-Bloco de cunha

5 parafusos

6-Inserir tira

Manga 7

O método de ajuste móvel é amplamente utilizado na montagem de produtos. A figura 4a mostra o ajustamento da posição axial da manga para satisfazer o requisito de folga axial da engrenagem; a figura 4b mostra o ajustamento da posição da tira de inserção para assegurar a folga de encaixe do par de guias; a figura 4c mostra o ajustamento da posição vertical do bloco de calços para ajustar a folga axial do par de porcas do parafuso de avanço.

O método de ajuste móvel não só atinge a precisão ideal da montagem, como também permite o reajuste da posição da peça de ajuste para restaurar a precisão original quando a precisão da montagem diminui devido ao desgaste da peça durante a utilização do produto. Por conseguinte, este método é amplamente utilizado na produção atual.

(2) Método de ajustamento fixo

O método de assegurar a precisão da montagem através da substituição de um componente pré-selecionado na cadeia dimensional durante a montagem é designado por método de ajustamento fixo. O componente pré-selecionado, conhecido como a peça de ajuste, tem de ser fabricado como um conjunto de peças especiais com intervalos de tamanho específicos a serem seleccionados com base no erro acumulado de cada componente durante a montagem.

Por conseguinte, as peças de ajuste seleccionadas devem ter uma forma simples, ser fáceis de fabricar e convenientes para montar e desmontar. As peças de ajuste comuns incluem calços e mangas. O método de ajuste fixo é frequentemente utilizado em grandes lotes e na produção em massa, onde é necessária uma elevada precisão de montagem para cadeias dimensionais com vários componentes.

(3) Método de ajustamento da compensação de erros

Durante a montagem de produtos ou componentes, o ajuste das posições relativas das peças relevantes para compensar parcialmente os seus erros de maquinagem e melhorar a precisão da montagem é designado por método de ajuste de compensação de erros. Este método é amplamente utilizado na montagem de máquinas-ferramenta. Por exemplo, durante a montagem do fuso de uma máquina-ferramenta, a excentricidade radial do fuso é controlada através do ajuste da direção da excentricidade radial dos rolamentos dianteiro e traseiro.

Em resumo, quando montagem mecânica produtos, o método de montagem deve ser razoavelmente selecionado com base em factores como a estrutura do produto, os requisitos de precisão da montagem, o número de elos na cadeia de dimensões da montagem, o tipo de produção e as condições de produção específicas. De um modo geral, desde que o processamento dos elos constituintes seja relativamente económico e viável, o método de intercâmbio completo deve ser preferido.

Se o lote de produção for relativamente grande e existirem muitos elos constituintes, deve ser considerado o método de intercâmbio incompleto. Quando o método de intercâmbio torna o processamento dos elos constituintes difícil ou pouco económico, podem ser considerados outros métodos: para a produção em massa em grande escala com menos elos constituintes, pode ser considerado o método de montagem em grupo; para mais elos constituintes, deve ser utilizado o método de ajustamento. Para a produção de pequenos lotes de peça única, o método de encaixe é normalmente utilizado, e para a produção de lotes, o método de encaixe também pode ser utilizado conforme adequado.