I. Visão geral

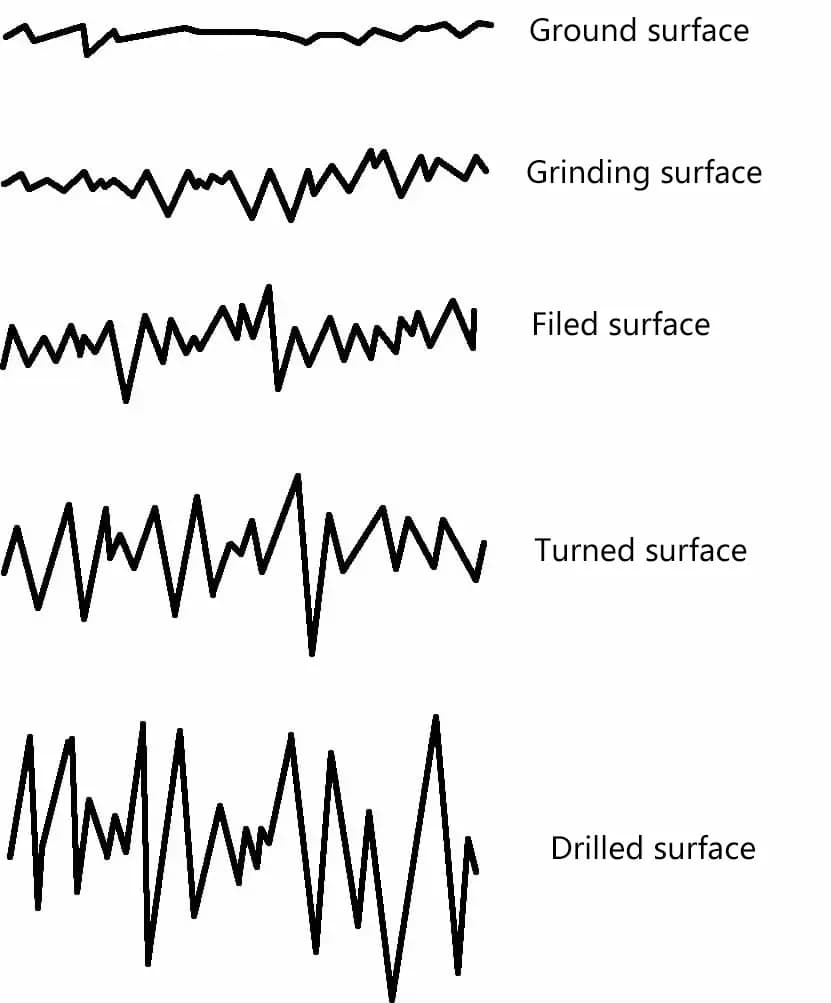

Diferentes métodos de processamento resultam em diferentes níveis de planicidade na superfície processada, como mostra a Figura 1.

Independentemente do método de processamento utilizado, a superfície das peças terá sempre vestígios de microdesníveis compostos por pequenos espaçamentos e picos e vales, que descrevem o grau de altura e a condição de espaçamento desses picos e vales. Esta caraterística microgeométrica é designada por rugosidade da superfície. Pode refletir o erro de forma microgeométrica na superfície da peça após o processamento. A relação entre a rugosidade da superfície e o desempenho das peças é a seguinte:

1. O impacto nas propriedades de compatibilidade

Para superfícies de peças com de encaixe as propriedades de compatibilidade serão afectadas pela rugosidade da superfície. Por exemplo, nos ajustes de folga, se o valor da rugosidade da superfície for demasiado elevado, é propenso ao desgaste, fazendo com que a folga aumente rapidamente, alterando assim as propriedades de compatibilidade, especialmente nos casos de peças de pequenas dimensões e tolerâncias, este efeito é mais pronunciado.

Do mesmo modo, nos encaixes por interferência, se o valor da rugosidade da superfície for demasiado elevado, reduzirá a quantidade de interferência efectiva real, reduzindo assim a resistência da ligação. Por conseguinte, a melhoria da qualidade da superfície das peças pode aumentar a estabilidade dos encaixes de folga ou a força de ligação dos encaixes de interferência, satisfazendo assim melhor os requisitos de utilização das peças.

2. O impacto no atrito e no desgaste

Quando duas superfícies irregulares entram em contacto, os picos da superfície tocam primeiro, reduzindo a área de contacto efectiva real, aumentando a pressão sobre as partes em contacto e fazendo com que os picos sejam espremidos, deformados ou mesmo partidos. No caso de encaixes com folga, a ação entre os picos formará uma resistência de fricção, provocando o desgaste das peças. Geralmente, quanto mais rugosa for a superfície, maior será o coeficiente de atrito, maior será a resistência ao atrito, maior será a energia consumida pelo atrito e mais rápido será o desgaste das peças.

No entanto, em alguns casos (como a montagem de rolamentos deslizantes e superfícies de guias hidráulicas), se a superfície for demasiado lisa, não é propícia ao armazenamento de óleo lubrificante, formando fricção semi-seca ou mesmo fricção seca, por vezes até aumentando a força de adesão das superfícies de contacto das peças, aumentando assim o coeficiente de fricção e agravando o desgaste. Por conseguinte, a escolha da rugosidade superficial adequada pode reduzir eficazmente o atrito e o desgaste das peças.

3. O impacto na resistência à corrosão

Se a superfície das peças for mais rugosa, é mais provável que as substâncias corrosivas se acumulem nos vales e penetrem gradualmente na camada superficial do material metálico, formando a corrosão superficial. Por conseguinte, a redução do valor da rugosidade da superfície das peças pode melhorar a sua resistência à corrosão.

4. O impacto na resistência à fadiga das peças

Quando as peças são submetidas a cargas alternadas, as reentrâncias na superfície podem facilmente formar fenómenos de concentração de tensões, aumentando a carga sobre as peças, reduzindo a sua resistência à fadiga e, possivelmente, levando à fratura por fadiga devido à concentração de tensões. Por conseguinte, deve ser dada especial atenção à melhoria da qualidade da superfície das ranhuras e dos filetes de degraus durante o processamento para aumentar a resistência à fadiga das peças.

5. O impacto na rigidez de contacto

Quanto mais rugosa for a superfície das peças, menor será a área real de contacto entre as superfícies, maior será a força por unidade de área, maior será a deformação plástica nos topos de pico, reduzindo a rigidez do contacto, afectando assim a precisão de trabalho da máquina e a resistência à vibração.

6. Impacto na integridade da vedação

As superfícies irregulares podem provocar fugas de gás ou de líquido através de lacunas no contacto com a superfície. Quanto mais rugosa for a superfície, pior será a vedação da superfície da junta. Por conseguinte, a redução do valor da rugosidade da superfície pode melhorar o desempenho de vedação das peças.

Em resumo, a rugosidade da superfície afecta diretamente o desempenho e a vida útil das peças mecânicas, pelo que deve ser feita uma seleção e determinação razoáveis dos valores de rugosidade da superfície das peças.

II. Características da forma e métodos de processamento da rugosidade da superfície

As características da forma e os métodos de processamento da rugosidade da superfície são apresentados no Quadro 1.

Quadro 1 Características de forma e métodos de processamento da rugosidade da superfície

| Rugosidade da superfície Ra/μm | Características da forma da superfície | Métodos de processamento |

| 50 | Marcas de ferramentas visíveis | Torneamento em desbaste, perfuração, aplainamento |

| 25 | Marcas de ferramentas ligeiramente visíveis | Torneamento em bruto, aplainamento, fresagem vertical, fresagem horizontal, perfuração |

| 12.5 | Traços de processamento visíveis | Torneamento, mandrilamento, aplainamento, perfuração, fresagem horizontal, fresagem vertical, limagem, fresagem em bruto, retificação, fresagem de engrenagens |

| 6.3 | Traços de processamento ligeiramente visíveis | Torneamento, perfuração, aplainamento, fresagem, raspagem 1~2 pontos/cm², brochagem, retificação, limagem, hidráulica, fresagem de engrenagens |

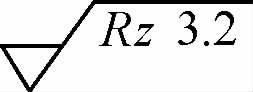

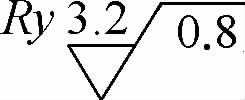

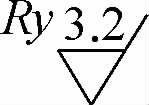

| 3.2 | Traços de processamento invisíveis | Torneamento, perfuração, aplainamento, fresagem, alargamento, brochagem, retificação, laminagem, raspagem 1~2 pontos/cm², fresagem de engrenagens |

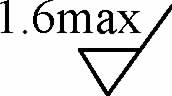

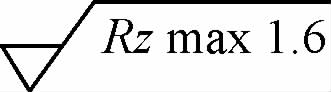

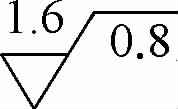

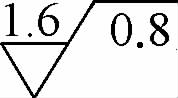

| 1.6 | Direção identificável dos vestígios de processamento | Torneamento, perfuração, brochagem, retificação, vertical, fresagem, alargamento, raspagem 3~10 pontos/cm², laminagem |

| 0.8 | Direção de traços de processamento dificilmente identificável | Alargamento, retificação, raspagem 3~10 pontos/cm², perfuração, brochagem, laminagem |

| 0.4 | Direção não identificável dos vestígios de processamento | Retificação de polimento, retificação, polimento, superacabamento |

| 0.2 | Superfície mate | Superacabamento |

| 0.1 | Superfície brilhante e lustrosa | Superacabamento |

| 0.05 | Superfície brilhante tipo espelho | |

| 0.025 | Superfície de espelho enevoada | |

| 0.012 | Superfície espelhada |

III. Símbolos e significados da rugosidade superficial

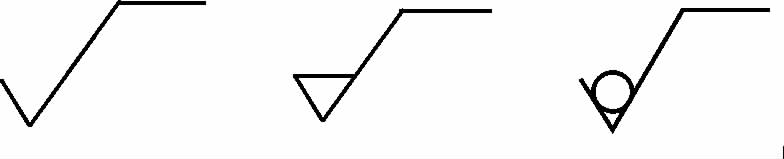

1. Símbolos gráficos e significados da rugosidade superficial

Como mostra o Quadro 2.

Quadro 2 Símbolos gráficos e significados da rugosidade da superfície

| Símbolo | Significado e explicação |

| Símbolo básico, indicando que a superfície especificada pode ser obtida por qualquer processo. Quando os parâmetros de rugosidade da superfície ou as explicações conexas (como o tratamento térmico da superfície e as condições locais de tratamento térmico) não são anotados, só é aplicável à marcação de código simplificado e não pode ser utilizado isoladamente sem explicações suplementares |

| Símbolo alargado para remoção de material, símbolo básico mais um traço, indicando que a superfície especificada é obtida através da remoção de material, tal como torneamento, fresagem, perfuração, retificação, tosquiapolimento, gravação, EDM, corte a gás, etc. | |

| Símbolo alargado para a remoção de materiais, símbolo de base mais um círculo, indicando que a superfície especificada é obtida por métodos de remoção de materiais, tais como fundição, forjamento, deformação por estampagem, laminagem a quente, laminagem a frio, metalurgia dos pós, etc.; ou é utilizada para manter o estado de fornecimento original da superfície (incluindo a manutenção do estado do processo anterior) |

| Símbolo completo, quando for necessário assinalar informações suplementares sobre a estrutura da superfície, deve ser acrescentada uma linha horizontal no lado comprido dos três símbolos gráficos acima referidos |

| Símbolos gráficos para as superfícies do perfil da peça de trabalho, quando as superfícies que formam um perfil fechado numa determinada vista do desenho têm os mesmos requisitos de estrutura de superfície, deve ser adicionado um círculo ao símbolo gráfico completo, marcado na linha de perfil fechado da peça de trabalho no desenho. Se a marcação puder causar ambiguidade, cada superfície deve ser marcada separadamente |

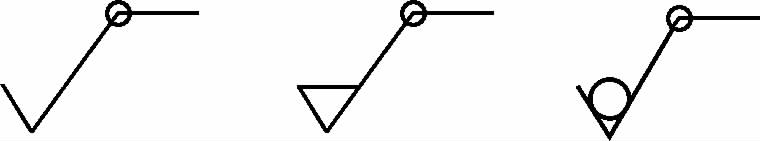

2. Composição do símbolo gráfico completo da estrutura de superfície

Como mostra o Quadro 3.

Quadro 3 Composição do símbolo gráfico completo para a estrutura de superfície

| a | Anotar o requisito único da estrutura da superfície. Assinalar o código do parâmetro da estrutura de superfície, os valores-limite e a banda de transmissão ou o comprimento de amostragem. Para evitar erros, deve ser inserido um espaço entre o código do parâmetro e os valores-limite. Após a banda de transmissão ou o comprimento da amostragem, deve ser colocada uma barra oblíqua "/", seguida do código do parâmetro da estrutura da superfície e, finalmente, do valor |

| b | Ao anotar dois ou mais requisitos de estrutura de superfície, escrever o primeiro requisito de estrutura de superfície na posição a e o segundo requisito de estrutura de superfície na posição b. Ao anotar o terceiro ou mais requisitos de estrutura de superfície, o símbolo gráfico deve ser expandido verticalmente para deixar espaço suficiente. Ao expandir o símbolo gráfico, as posições de a e b se movem para cima de acordo | |

| c | Anotar o método de maquinagem. Escrever o método de maquinagem, o tratamento de superfície, o revestimento ou outros requisitos de processamento, tais como torneamento, retificação, revestimento, etc., métodos de processamento de superfície | |

| d | Anotar a textura e a direção da superfície, como "=", "X", "M", etc. | |

| e | Anotar a margem de maquinagem. Escreva a margem de maquinagem necessária, indicando o valor em milímetros |

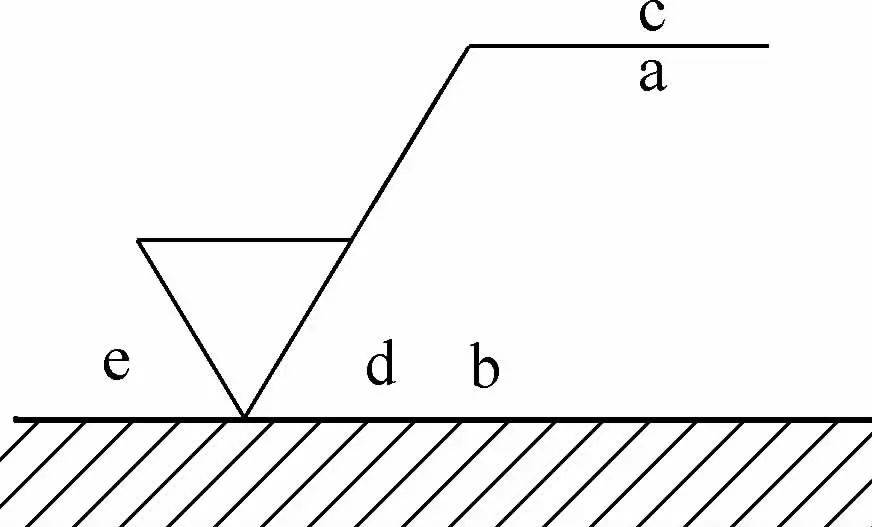

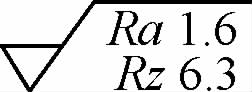

Exemplos de marcação de código de estrutura de superfície

Como mostra o Quadro 3-7.

Quadro 4 Exemplos de marcação de código da estrutura da superfície

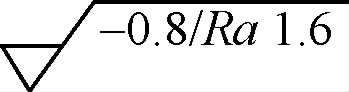

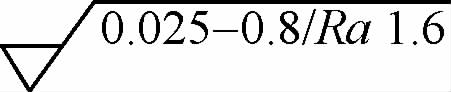

| Símbolo | Explicação do significado |

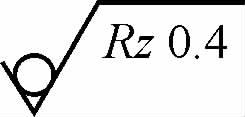

| Indica que não há remoção de material, valor limite superior unidirecional, correia transportadora predefinida, perfil R, altura máxima da rugosidade da superfície 0,4μm, comprimento de avaliação de 5 comprimentos de amostragem (predefinição), "regra 16%" (predefinição) |

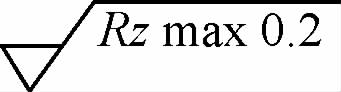

| Indica a remoção de material, valor limite superior unidirecional, tapete transportador predefinido, perfil R, altura máxima da rugosidade da superfície, valor máximo 0,2μm, comprimento de avaliação de 5 comprimentos de amostragem (predefinição), "regra máxima" |

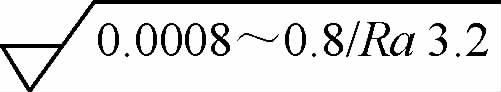

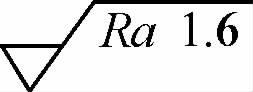

| Indica a remoção de material, valor limite superior unidirecional, correia transportadora 0,008~0,8mm, perfil R, desvio médio aritmético 3,2μm, comprimento de avaliação de 5 comprimentos de amostragem (predefinição), "regra 16%" (predefinição) |

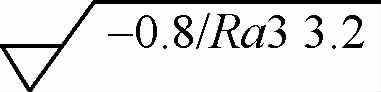

| Indica a remoção de material, valor limite superior unidirecional, correia transportadora: comprimento de amostragem 0,8μm (λ s por defeito 0,0025mm), perfil R, desvio médio aritmético 3,2μm, comprimento de avaliação inclui 3 comprimentos de amostragem, "regra 16%" (por defeito) |

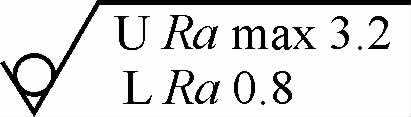

| Indica que a remoção de material não é permitida, valores-limite bidireccionais, ambos os valores-limite utilizam a correia transportadora predefinida, perfil R. Valor limite superior: diferença média aritmética de 3,2 μm, o comprimento de avaliação é de 5 comprimentos de amostragem (predefinição), "regra máxima"; Valor limite inferior: desvio médio aritmético de 0,8 μm, o comprimento de avaliação é de 5 comprimentos de amostragem (predefinição), "regra 16%" (predefinição) |

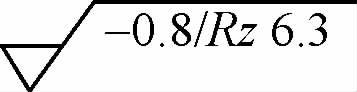

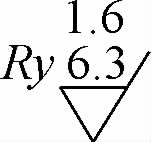

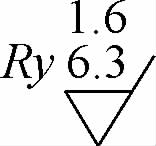

4. Comparação entre os antigos e os novos símbolos gráficos da estrutura de superfície normalizada

Como mostra o Quadro 3-8.

Quadro 5 Comparação entre os antigos e os novos símbolos gráficos da estrutura de superfície normalizada

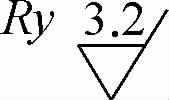

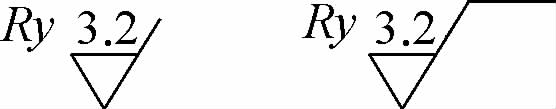

Número de sérieVersão de GB/T 1311983 (1ª edição) ①1993 (2ª edição) ②2006 (3ª edição) ③Exemplo que ilustra a questão principal1 Ra adopta apenas a "regra 16%"2 Ra adopta apenas a "regra 16%"2   Parâmetros diferentes da "regra 16%" de Ra3④ Parâmetros diferentes da "regra 16%" de Ra3④  Regra máxima4 Regra máxima4   Ra mais comprimento de amostragem5④④ Ra mais comprimento de amostragem5④④ Tapete transportador6 Tapete transportador6   Parâmetros para além de Ra e do comprimento de amostragem7 Parâmetros para além de Ra e do comprimento de amostragem7   Ra e outros parâmetros8④ Ra e outros parâmetros8④  Se o número de comprimentos de amostragem no comprimento de avaliação não for 59④④ Se o número de comprimentos de amostragem no comprimento de avaliação não for 59④④ Valor limite inferior10 Valor limite inferior10 Valores-limite superiores e inferiores Valores-limite superiores e inferiores |

① Não é definido um valor por defeito nem quaisquer outros pormenores, nomeadamente: não há comprimento de avaliação por defeito; não há comprimento de amostragem por defeito; não há "regra 16%" ou "regra máxima".

② Os valores por defeito e as regras definidas em GB/T 3505-1983 e GB/T10610-1989 são utilizados apenas para os parâmetros Ra, Ry e Rz (altura de 10 pontos). Além disso, existe uma incoerência na notação dos parâmetros em GB/T 131-1993, em que o texto da norma exige que a segunda letra do código do parâmetro seja subscrita, mas em todas as tabelas, a segunda letra é minúscula, enquanto que nessa altura todas as outras normas de estruturas de superfície utilizavam subscrito.

③ O novo Rz é definido como o Ry original, e o símbolo para o Ry original deixa de ser utilizado.

④ Indica que o item não existe.

IV. Rugosidade da superfície obtida por diferentes métodos de processamento

A rugosidade da superfície alcançada por diferentes métodos de processamento é apresentada na Tabela 6.

Tabela 6 Rugosidade da superfície obtida por diferentes métodos de processamento

| Método de processamento | Rugosidade da superfície Ra/μm | ||||||||||||||

| 0.012 | 0.025 | 0.05 | 0.10 | 0.20 | 0.40 | 0.80 | 1.60 | 3.20 | 6.30 | 12.5 | 25 | 50 | 100 | ||

| Fundição em areia, moldagem em casca | |||||||||||||||

| Fundição de moldes metálicos | |||||||||||||||

| Fundição centrífuga | |||||||||||||||

| Fundição de precisão | |||||||||||||||

| Fundição por cera perdida | |||||||||||||||

| Fundição sob pressão | |||||||||||||||

| Laminagem a quente | |||||||||||||||

| Forjamento de matrizes | |||||||||||||||

| Laminagem a frio | |||||||||||||||

| Extrusão | |||||||||||||||

| Extrusão a frio | |||||||||||||||

| Raspagem | |||||||||||||||

| Planificação | Áspero | ||||||||||||||

| Ótimo | |||||||||||||||

| Brochagem | |||||||||||||||

| Perfuração | |||||||||||||||

| Alargamento | Áspero | ||||||||||||||

| Ótimo | |||||||||||||||

| Perfuração com diamante | |||||||||||||||

| Aborrecido | Áspero | ||||||||||||||

| Semi-Fino | |||||||||||||||

| Ótimo | |||||||||||||||

| Alargamento | Áspero | ||||||||||||||

| Semi-Fino | |||||||||||||||

| Ótimo | |||||||||||||||

| Brochagem | Semi-Fino | ||||||||||||||

| Ótimo | |||||||||||||||

| Fresagem por rolos | Áspero | ||||||||||||||

| Semi-Fino | |||||||||||||||

| Ótimo | |||||||||||||||

| Fresagem de topo | Áspero | ||||||||||||||

| Semi-Fino | |||||||||||||||

| Ótimo | |||||||||||||||

| Torneamento de diamantes | |||||||||||||||

| Girar o círculo externo | Áspero | ||||||||||||||

| Semi-Fino | |||||||||||||||

| Ótimo | |||||||||||||||

| Face de extremidade giratória | Áspero | ||||||||||||||

| Semi-Fino | |||||||||||||||

| Ótimo | |||||||||||||||

| Retificação do círculo externo | Áspero | ||||||||||||||

| Semi-Fino | |||||||||||||||

| Ótimo | |||||||||||||||

| Plano de retificação | Áspero | ||||||||||||||

| Semi-Fino | |||||||||||||||

| Ótimo | |||||||||||||||

| Afiação | Avião | ||||||||||||||

| Cilindro | |||||||||||||||

| Polimento | Áspero | ||||||||||||||

| Semi-Fino | |||||||||||||||

| Ótimo | |||||||||||||||

| Polimento | Geral | ||||||||||||||

| Ótimo | |||||||||||||||

| Polimento de rolos | |||||||||||||||

| Maquinação de ultra-precisão | |||||||||||||||

| Polimento químico | |||||||||||||||

| Polimento eletrolítico | |||||||||||||||

| Maquinação por Descarga Eléctrica | |||||||||||||||