I. Visão geral

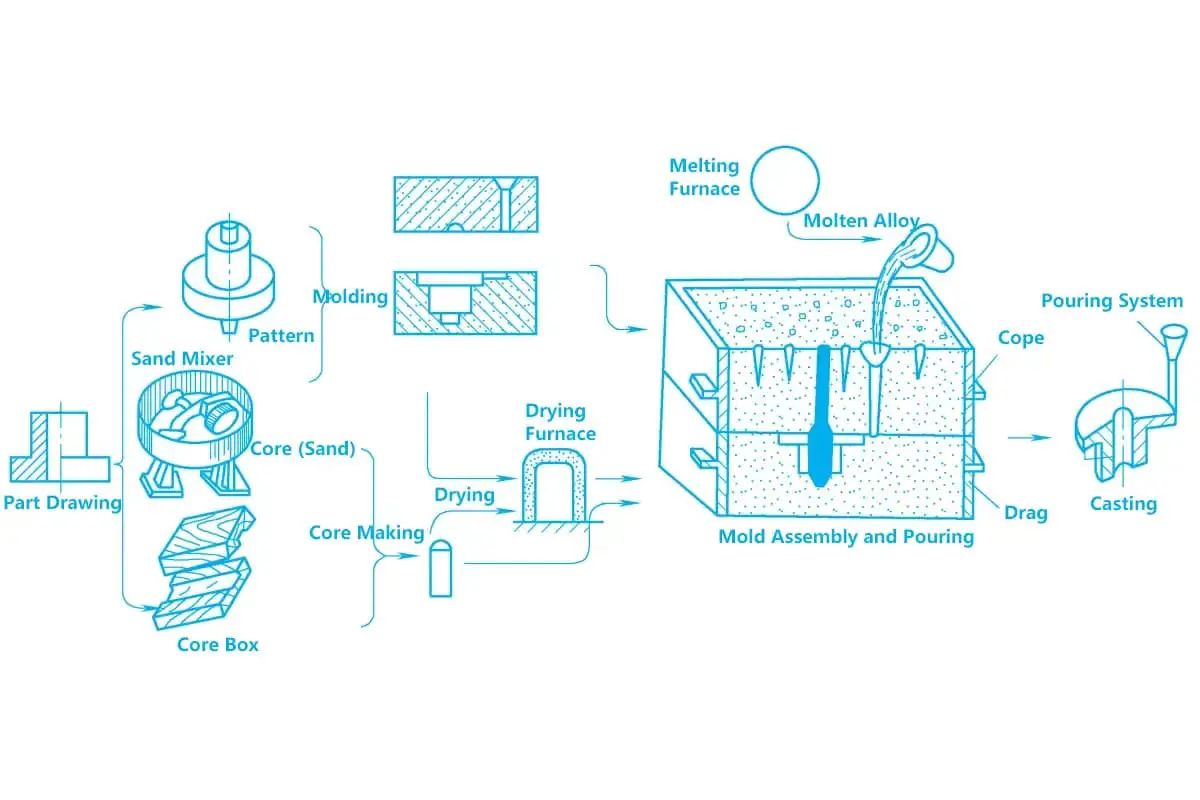

A dobragem (laminagem de chapas) é um método de processamento que coloca o material em folha entre 2 a 4 eixos de rolos e, à medida que os eixos de rolos rodam, o material em folha é dobrado ao longo dos eixos de rolos até adquirir uma forma, como se mostra na Figura 1.

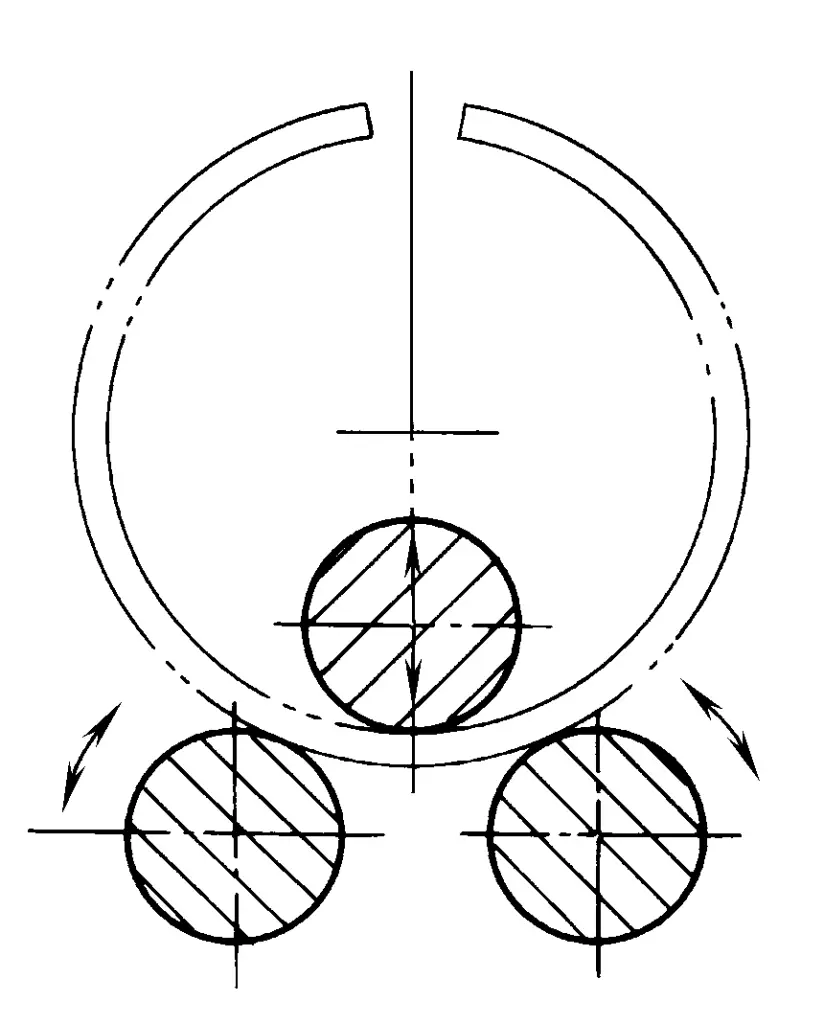

A dobragem é geralmente utilizada para peças com grandes raios de dobragem e é amplamente utilizada no processamento de peças cilíndricas e cónicas. Além disso, uma vez que a posição dos eixos dos rolos pode ser adequadamente alterada em relação à quantidade de alimentação do material em folha, também é possível produzir peças cilíndricas quadriláteras, elípticas e outras de secção transversal não circular, e também pode ser utilizada para o processamento de flangeamento de peças cilíndricas e de secção transversal não circular, como mostra a Figura 2.

II. Processo de dobragem

1. Pré-dobragem

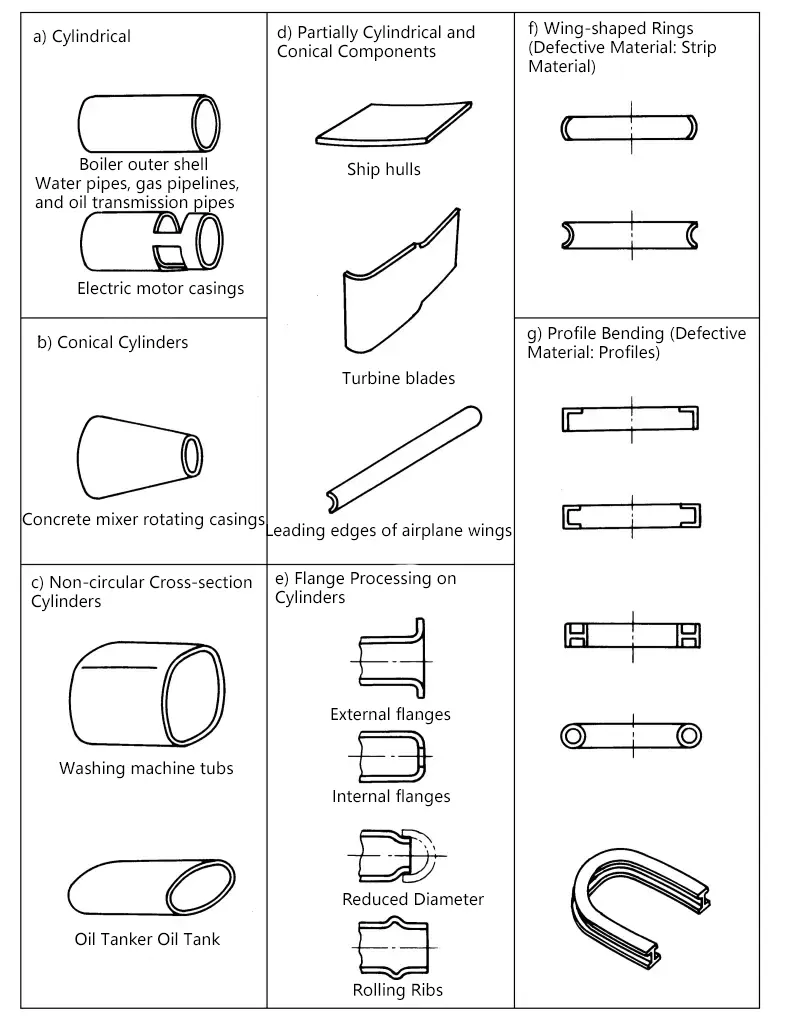

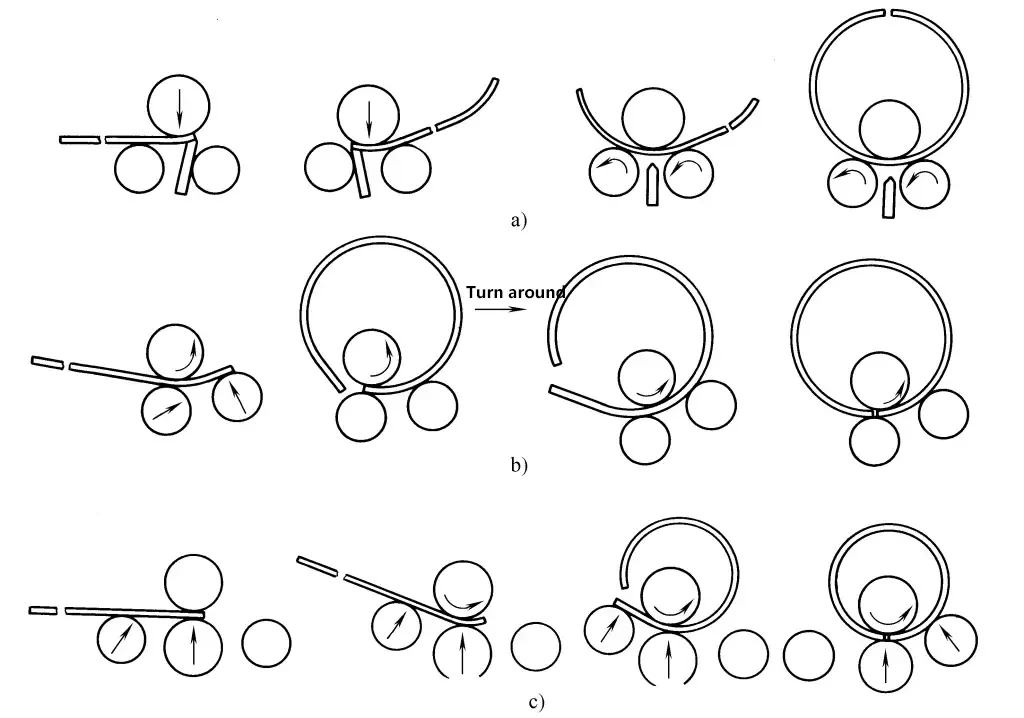

Ao dobrar chapas planas em formas cilíndricas em máquinas de laminação de chapas de três e quatro rolos, as extremidades de entrada e saída do material da chapa retêm partes rectas devido à deformação insuficiente. É difícil eliminar completamente as arestas rectas durante o arredondamento. Por conseguinte, é geralmente necessário pré-dobrar as extremidades do material em chapa para eliminar as arestas rectas. Os métodos comuns de pré-dobragem são apresentados na Figura 3.

a) Adequado para várias espessuras de chapa

b) Adequado para t0≥2t, t≤24, não excedendo 60% da capacidade do equipamento

c) Adequado para t0≥2t, t≥24, não excedendo 60% da capacidade do equipamento

d) Adequado para placas finas

2. Rolamento

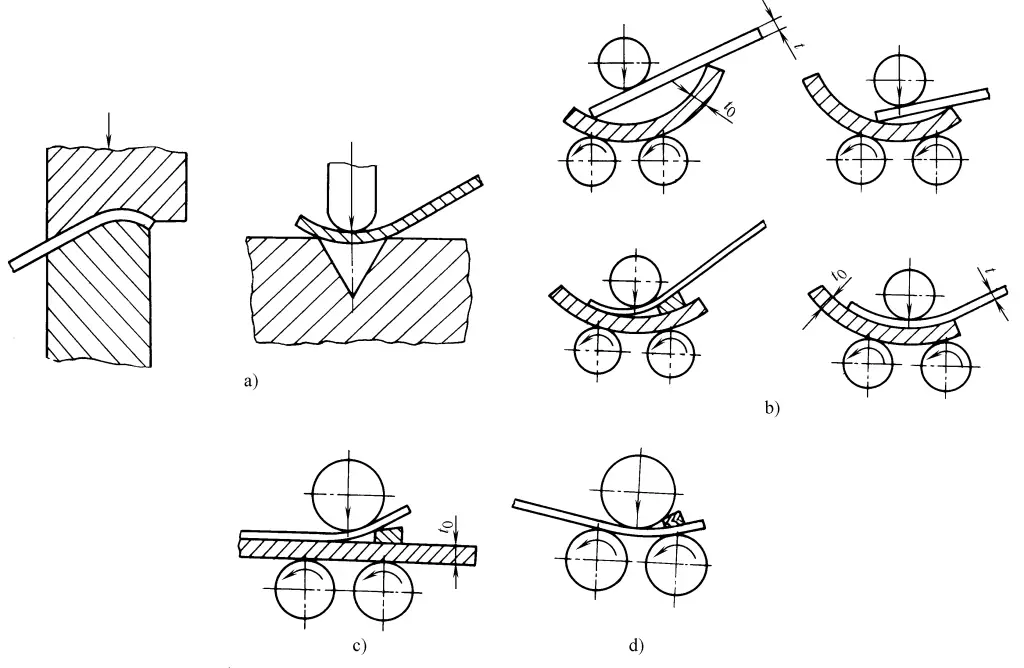

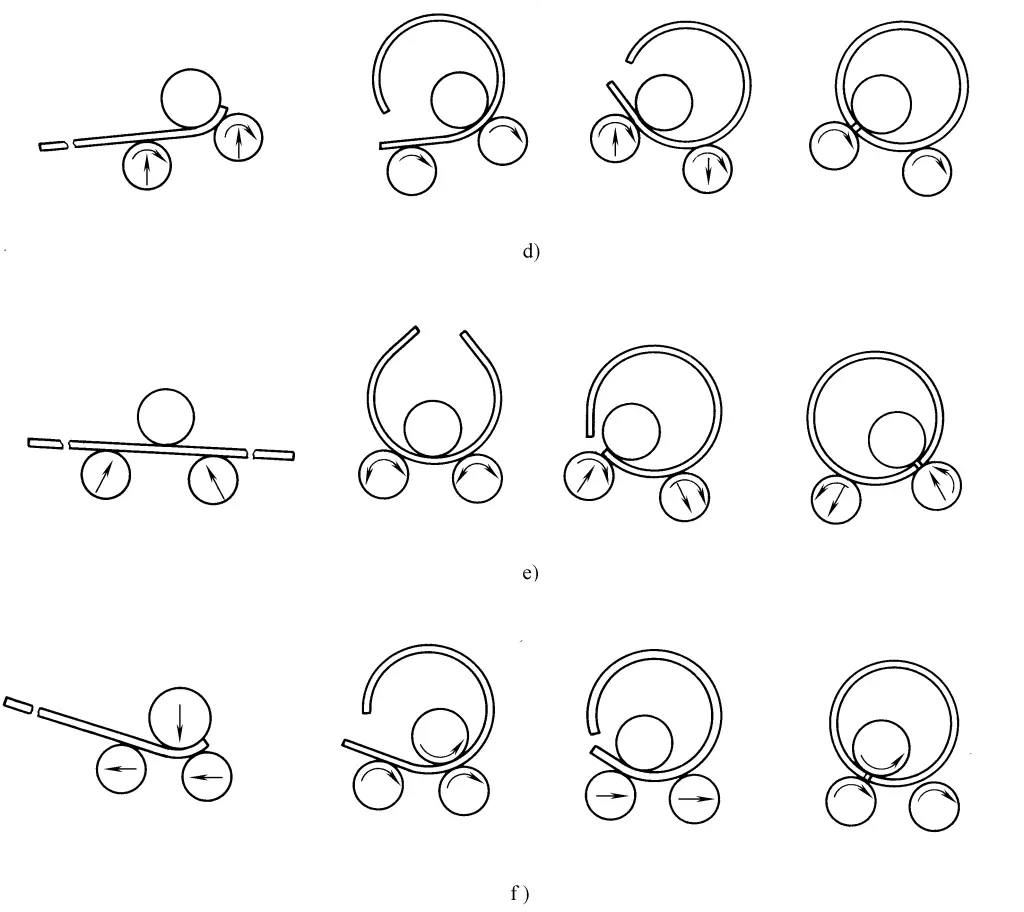

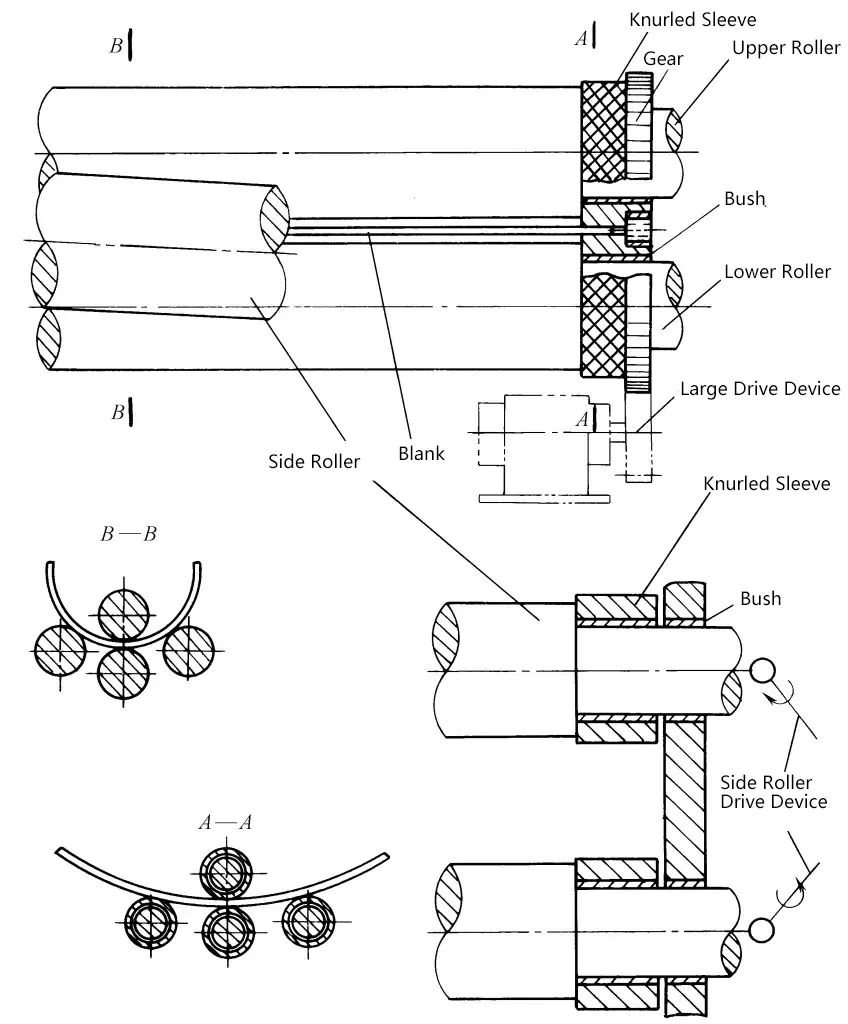

O processo de laminagem de várias máquinas de laminagem de chapas é apresentado na Figura 4.

a) Três rolos simétricos máquina de laminagem de chapas com almofada de borda dobrada

b) Assimétrico máquina de laminagem de chapas de três rolos

c) Máquina de dobrar chapas de quatro rolos

d) Máquina de dobrar chapas de três rolos excêntricos

e) Máquina de dobrar chapas de três rolos com regulação inferior simétrica

f) Máquina de dobrar chapas de três rolos com regulação horizontal inferior

3. Correção da circularidade

Ajustar o rolo para a posição de curvatura de endireitamento máxima necessária, enrolar 1-2 círculos para uniformizar a curvatura de todo o círculo e, em seguida, remover gradualmente a carga, permitindo que a peça de trabalho seja enrolada várias vezes sob uma carga de endireitamento gradualmente reduzida para endireitar.

III. Rolamento de cones

Para enrolar um corpo cónico, a placa em bruto tem de ser pré-cortada na sua forma de leque desdobrado. Ao fazer com que o rolo superior e o rolo lateral se intersectem num ângulo (não paralelo) e mantendo a linha de pressão do rolo sempre coincidente com a geratriz da placa em forma de leque, pode ser enrolado um cone.

Nos métodos comuns de dobragem de cones, os mais precisos incluem o método de desaceleração de pequena abertura, o método de rolamento de quatro rolos de dupla velocidade e o método de alimentação rotativa, enquanto os métodos aproximados incluem o método de rolamento segmentado e o método de alimentação retangular.

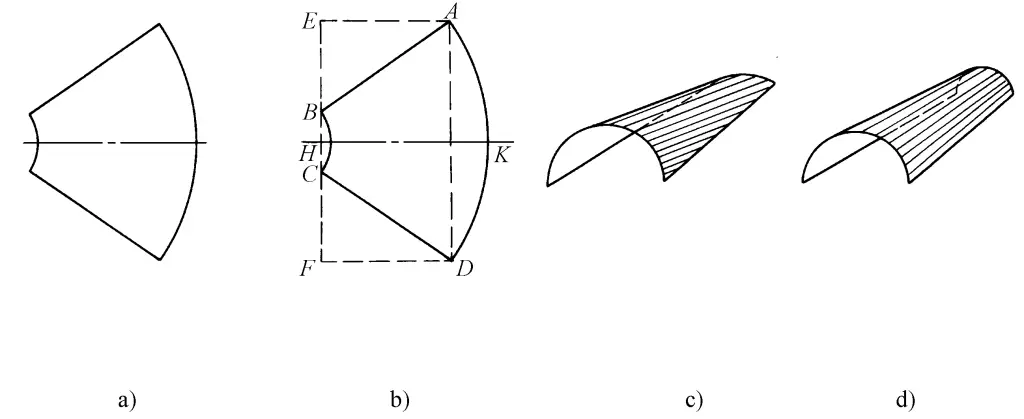

1. Método de alimentação retangular

Composto por três cilindros para aproximar uma superfície cónica (ver figura 5): primeiro, enrolar numa forma cilíndrica c com o rolo superior paralelo à linha HK, depois dobrar ambos os lados com o rolo superior paralelo às linhas AB e CD, respetivamente, para obter uma superfície cónica aproximada d.

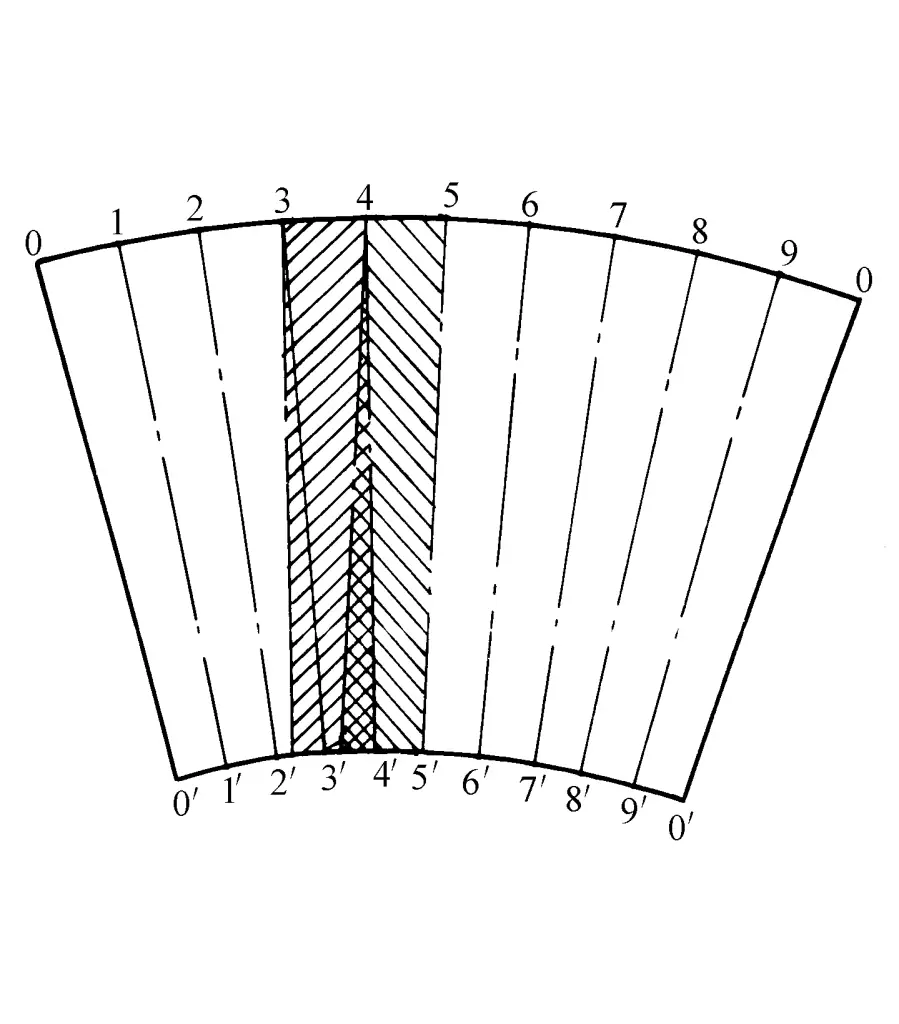

2. Método de laminagem zonal

Como se mostra na Figura 6, o movimento entre zonas é utilizado para aproximar o ajuste da velocidade. Os passos são:

(1) Dobrar o rolo com o rolo superior alinhado com a linha 5-5′ até a extremidade maior atingir 4;

(2) Dobrar o rolo com o rolo superior alinhado com a linha 4-4′ até a extremidade maior atingir 3;

(3) Siga os passos acima para dobrar cada zona.

3. Método de alimentação rotacional

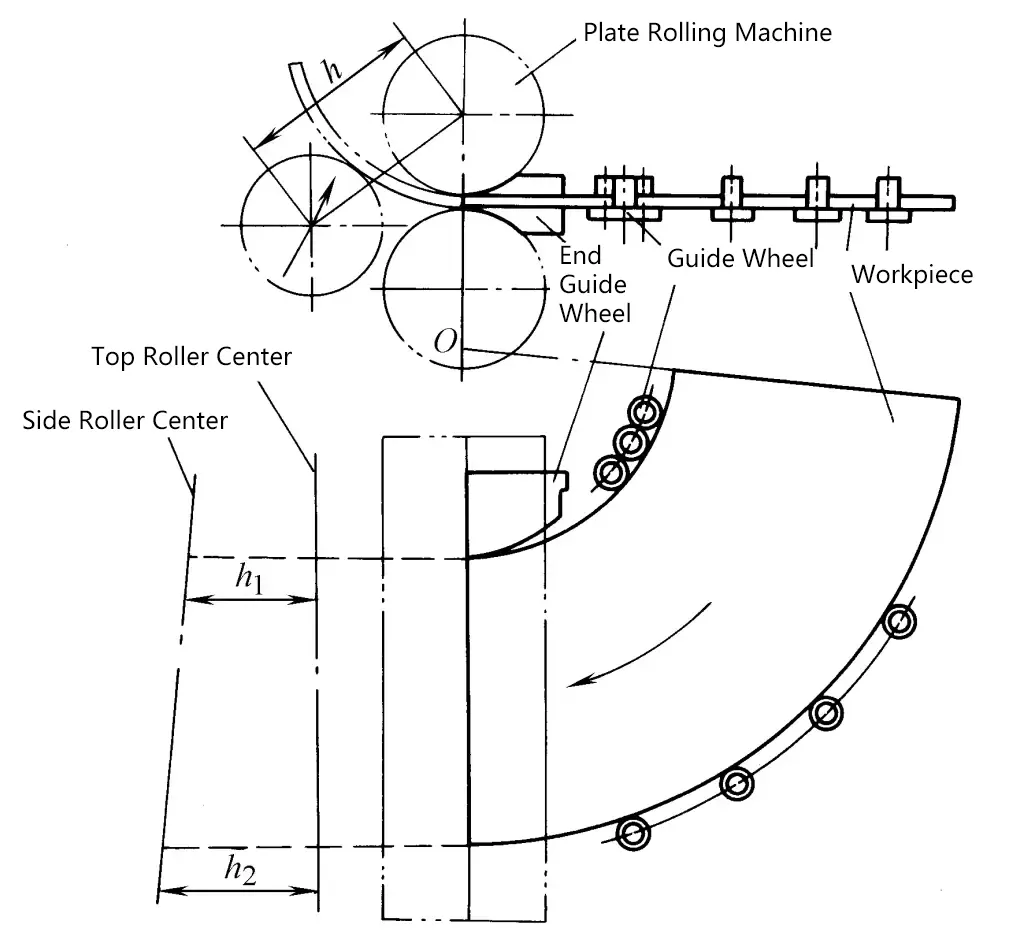

Como mostra a Figura 7, são adicionadas rodas-guia aos bordos maiores e mais pequenos da peça em bruto para a rodar e alimentar, fazendo com que a linha de prensagem do rolo coincida basicamente com a geratriz.

4. Método de desaceleração da extremidade pequena

Como mostra a Figura 8, é adicionado um dispositivo de desaceleração por fricção na extremidade pequena da peça em bruto, aumentando a resistência do avanço da extremidade pequena e desacelerando.

5. Método de quinagem com quatro rolos de dupla velocidade

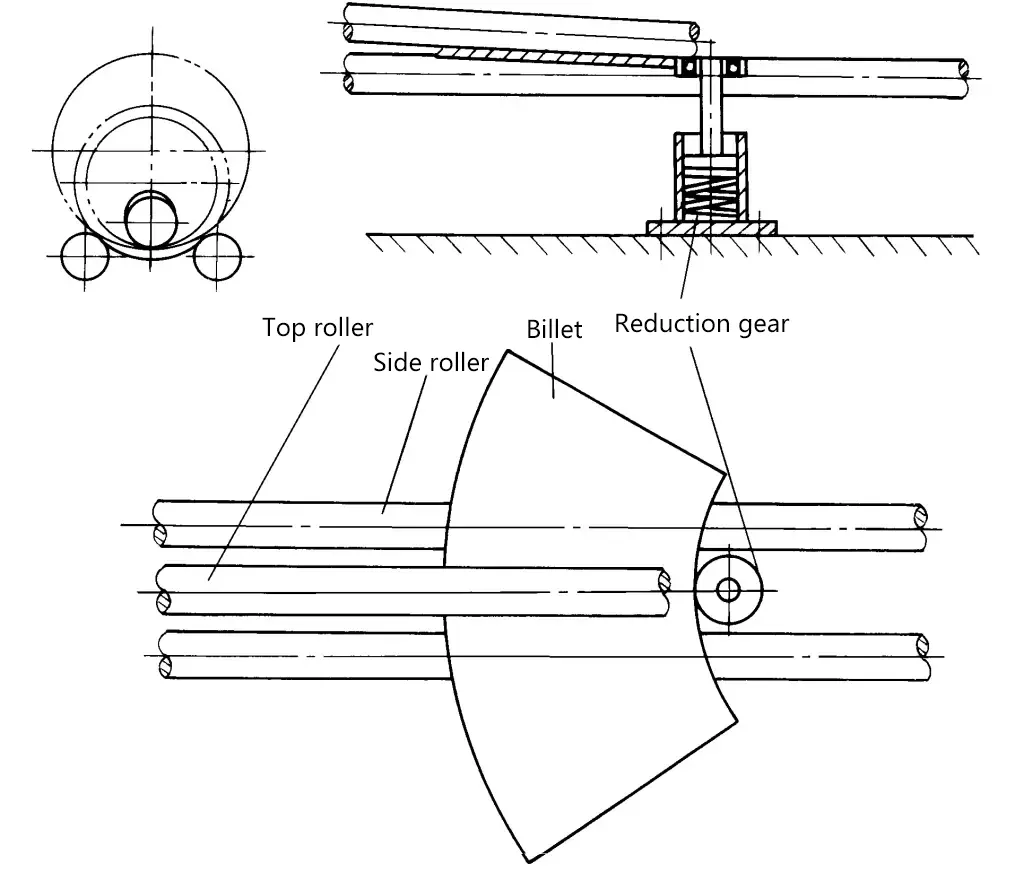

(ver Figura 9)

Os rolos superiores, inferiores e laterais da máquina de dobrar chapa de quatro rolos são accionados por dois conjuntos de dispositivos de transmissão, sendo que os rolos superiores e inferiores accionam o diâmetro maior da chapa e os rolos laterais accionam o diâmetro menor. Ajustando adequadamente a velocidade dos dispositivos de transmissão, a velocidade angular dos diâmetros maiores e menores que estão a ser alimentados é a mesma, resultando numa forma de cone mais precisa.

IV. Flexão em dois eixos (flexão de chapas de dois rolos)

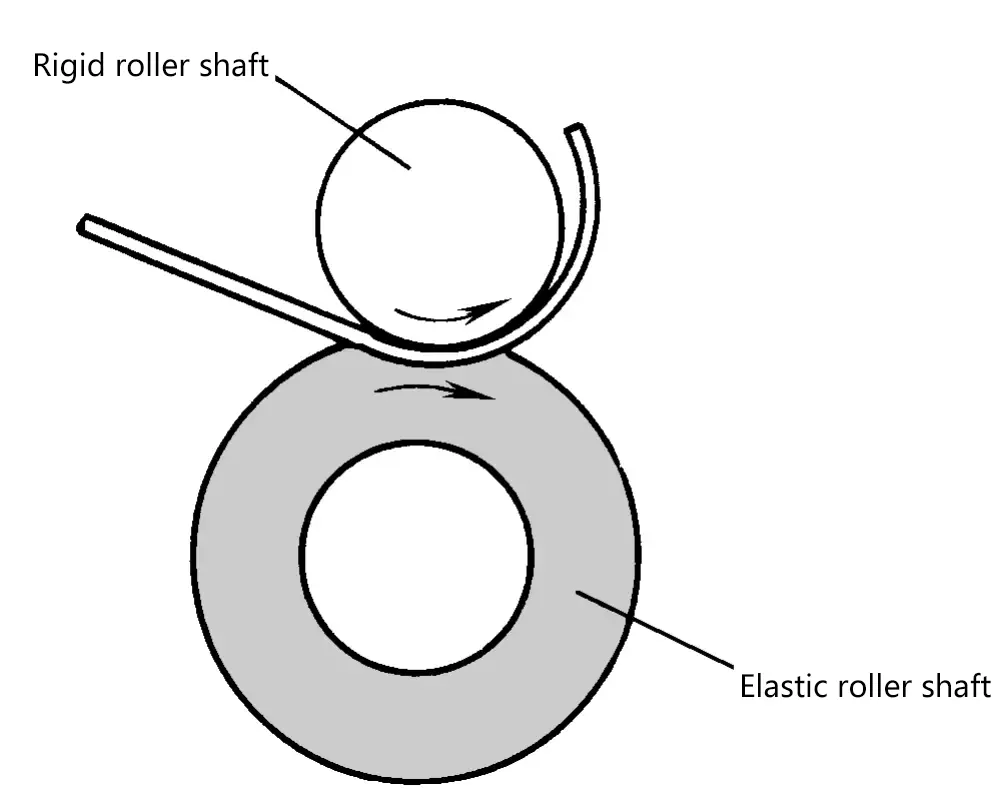

A máquina de dobragem de chapa de dois rolos funciona com um rolo rígido e um rolo elástico. Quando o rolo de aço pressiona o rolo elástico, que tem uma certa dureza e alta elasticidade, o rolo elástico deforma-se radialmente para dentro, e o material da placa alimentado entre os dois rolos é dobrado pela força de ressalto da deformação do material elástico, conduzindo o rolo elástico, conseguindo assim a flexão contínua do material da placa, como mostrado na Figura 10. O rolo elástico é feito de borracha de poliuretano, com uma dureza de 85~95HS Shore.

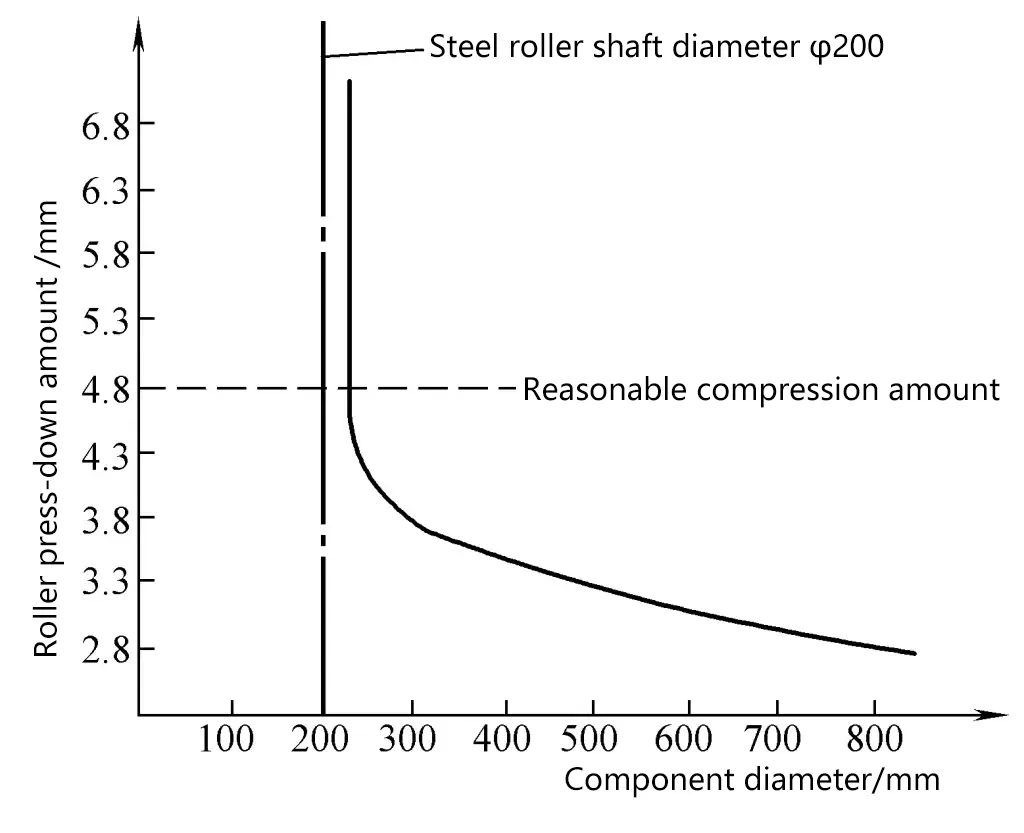

A relação entre a quantidade de depressão do eixo do rolo e o diâmetro da peça de trabalho é mostrada na Figura 11.

Quando a quantidade de depressão atinge um determinado valor crítico, mesmo que a quantidade de depressão seja aumentada, a alteração no diâmetro da peça de trabalho é muito pequena. Por conseguinte, uma quantidade de deformação ligeiramente superior à quantidade de depressão crítica é considerada uma quantidade de depressão razoável. Quando a quantidade de depressão é menor do que o valor crítico, o tamanho do diâmetro da peça de trabalho não é estável, por isso geralmente não é usado.

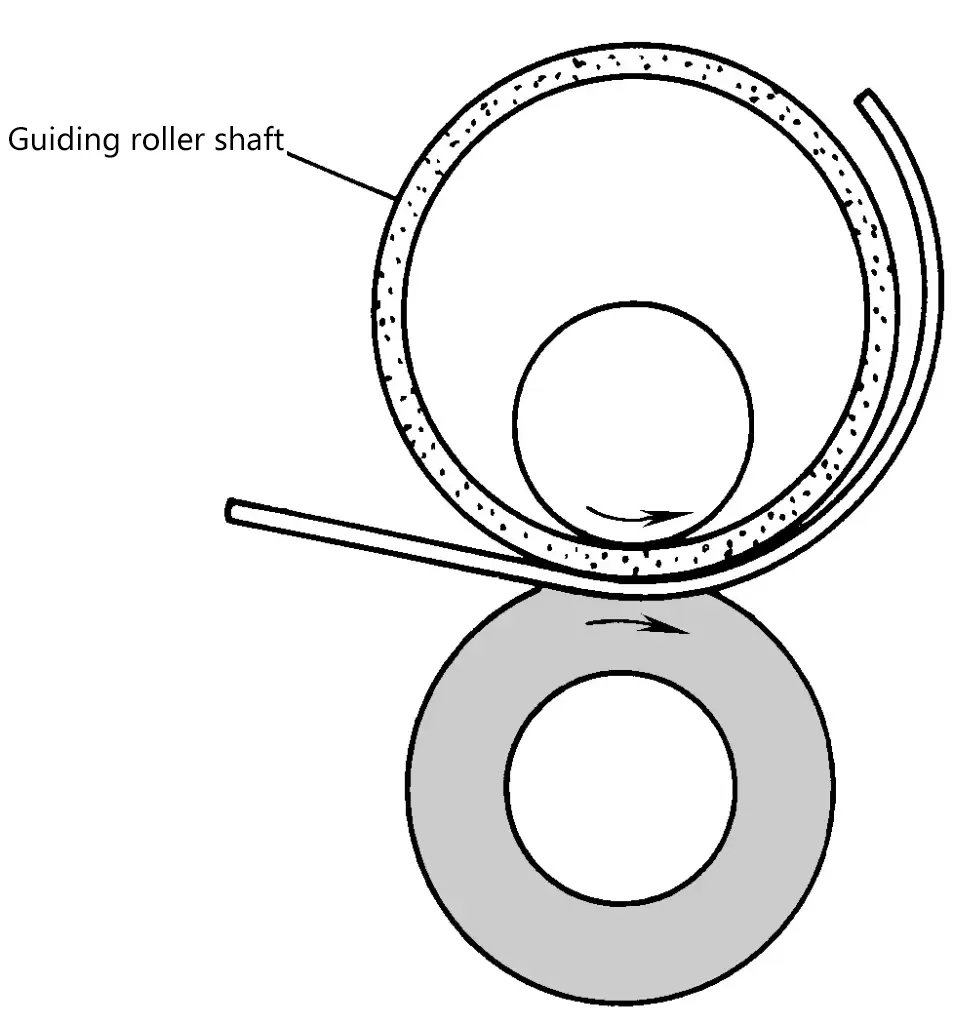

Para alterar o diâmetro da peça, um rolo-guia de diâmetro adequado pode ser colocado no eixo do rolo rígido para o processamento de dobragem por rolo, como mostra a Figura 12.

A operação real de dobrar peças de chapa numa máquina de dobrar chapa de dois rolos pode ser realizada de duas formas: para materiais com boa plasticidade (δ>30%) ou chapas finas (espessura inferior a 1,5~4mm), a peça pode ser dobrada de uma só vez; para materiais com pouca plasticidade ou chapas grossas, a pressão dos rolos de aço deve ser aumentada para pré-dobrar as extremidades de entrada e saída da chapa e, em seguida, dobrar a peça uma ou várias vezes (pode ser efectuado um recozimento intermédio).

As principais vantagens da dobragem de chapa de dois rolos em comparação com a dobragem de chapa de três ou quatro rolos são

(1) Alta eficiência de produção. Geralmente, pode atingir 100~350 peças/hora, e até 1000 peças/hora.

(2) Elevada precisão das peças e boa qualidade da superfície.

(3) Reduzem consideravelmente as secções rectas nas extremidades de entrada e de saída do rolo peças de dobragem. A secção reta das chapas finas não excederá a espessura do material e a secção reta das chapas grossas também não excederá quatro vezes a espessura do material. Por conseguinte, geralmente não é necessário pré-dobrar as extremidades antes da dobragem por rolo.

(4) Mesmo que a peça em bruto seja processada por perfuração, entalhe, formação ondulante, etc., não causará fracturas e dobras irregulares.

As desvantagens da dobragem de placas de dois rolos são:

(1) Uma vez que é necessário efetuar um rolo-guia para cada alteração do diâmetro da peça em relação ao seu diâmetro, não é adequado para a produção de pequenos lotes com várias variedades.

(2) As dimensões das peças estão sujeitas a certas restrições. A gama de processamento da máquina de dobragem de dois rolos existente é: espessura da placa dentro de 6,3 mm (aço macio), diâmetro de dobragem de ϕ76 a ϕ460mm.