As peças obtidas por puncionamento normal têm chanfros, zonas de fratura e rebarbas na superfície de corte, e também têm uma conicidade óbvia, com uma rugosidade superficial Ra de 6,3~

12,5μm e, ao mesmo tempo, a precisão dimensional das peças perfuradas é relativamente baixa, geralmente T10 ~ T11, que geralmente pode atender aos requisitos técnicos das peças.

No entanto, quando a superfície de corte das peças puncionadas é utilizada como superfície de referência, superfície de acoplamento, superfície de junta de montagem ou superfície móvel, são necessários requisitos mais elevados para a qualidade seccional e precisão dimensional das peças puncionadas. Neste momento, é necessário adotar métodos tecnológicos para melhorar a qualidade e a precisão das peças puncionadas (ver Tabela 1) para cumprir os requisitos.

Quadro 1 Vários métodos tecnológicos para melhorar a qualidade e a precisão das peças perfuradas

| Categoria | Nome do processo | Esquema | Pontos-chave do método | Pontos-chave do método |

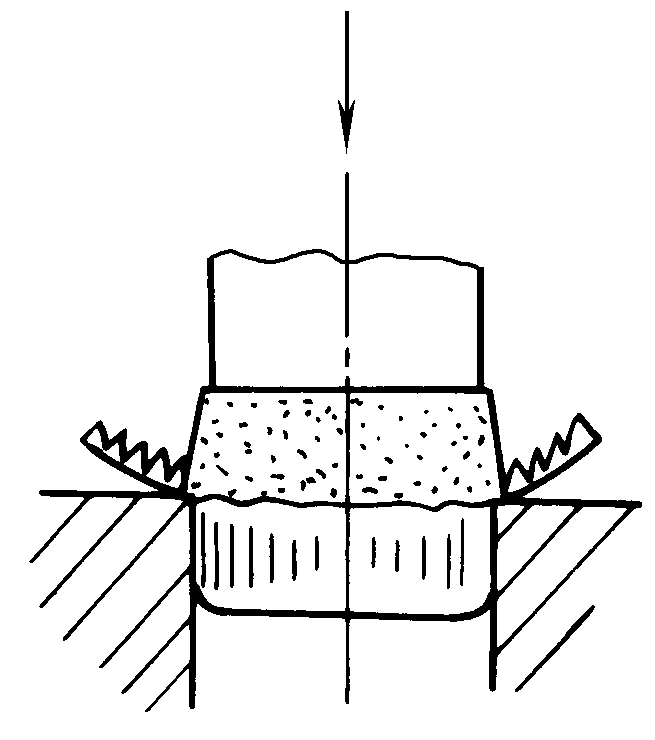

| Acabamento | Revisão |  | Remova superfícies sujas, lacuna unilateral de 0,006 ~ 0,01 mm ou lacuna negativa, determine a quantidade e a frequência da revisão com base na espessura e forma do material | Alta precisão, baixa rugosidade superficial, pequenos ângulos de colapso e rebarbas. Elevados requisitos de posicionamento, não é fácil remover as aparas. A eficiência é inferior à da estampagem de precisão |

| Polimento por extrusão |  | Polimento de extrusão de matriz côncava cônica, permissão de um lado inferior a 0,04 ~ 0,06 mm. A lacuna entre as matrizes convexas e côncavas é geralmente (0,1 ~ 0,2) t (t é a espessura do material) | Qualidade inferior à da revisão e estampagem de precisão, apenas adequada para materiais macios, eficiência inferior à da estampagem de precisão | |

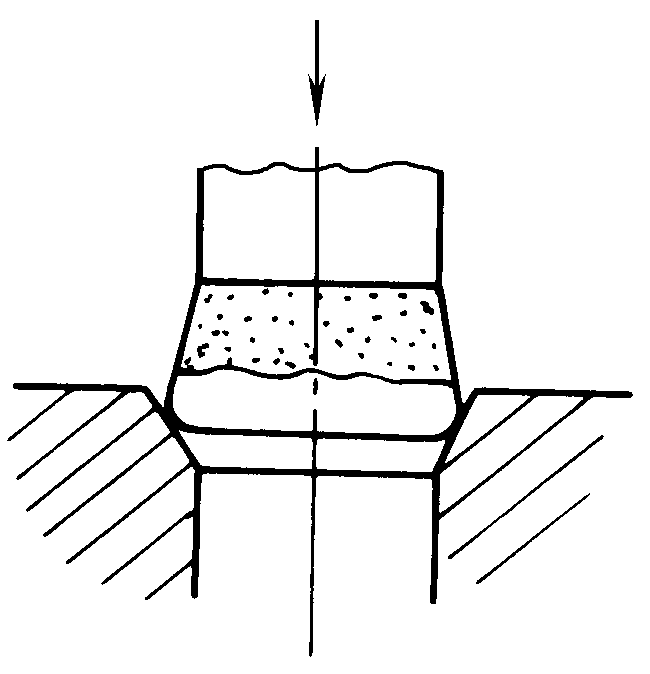

| Estampagem de semi-precisão | Estampagem do espaço livre negativo |  | Tamanho da matriz convexa maior que o tamanho da matriz côncava (0,05~0,3)t, raio da matriz côncava (0,05~0,1)t | Rugosidade superficial mais baixa, adequada para metais não ferrosos macios metais e ligas, aço macio, etc. |

| Perfuração com lâmina de canto arredondado de pequena abertura |  | Folga inferior a 0,02 mm Corte em branco: O raio do canto arredondado da lâmina da matriz é de 0,1t Perfuração: O raio do canto arredondado da lâmina de perfuração é de 0,1t | Menor valor de rugosidade da superfície, maior ângulo de colapso e rebarbas | |

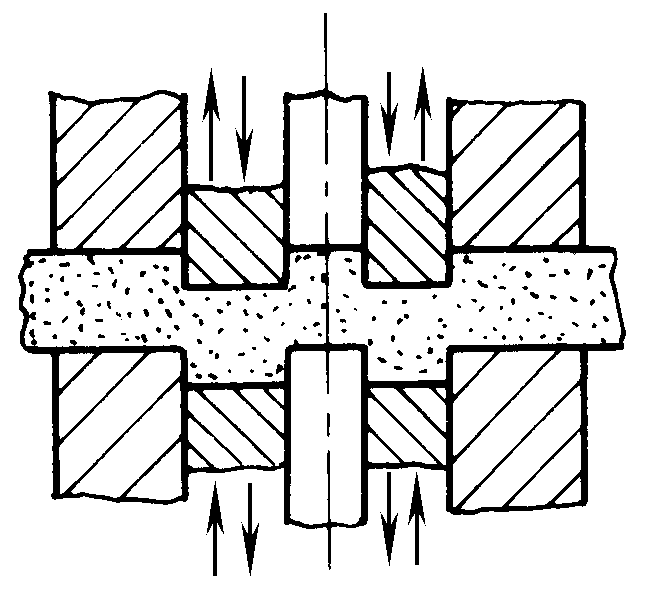

| Perfuração para cima e para baixo |  | Primeiro passo, pressione convexo, profundidade de punção em (0,15 ~ 0,30) t, segundo passo, reverta o punção para baixo da peça de trabalho | Sem rebarbas nas faces superior e inferior, apresenta ainda ângulos de colapso e superfícies de fratura, acções complexas | |

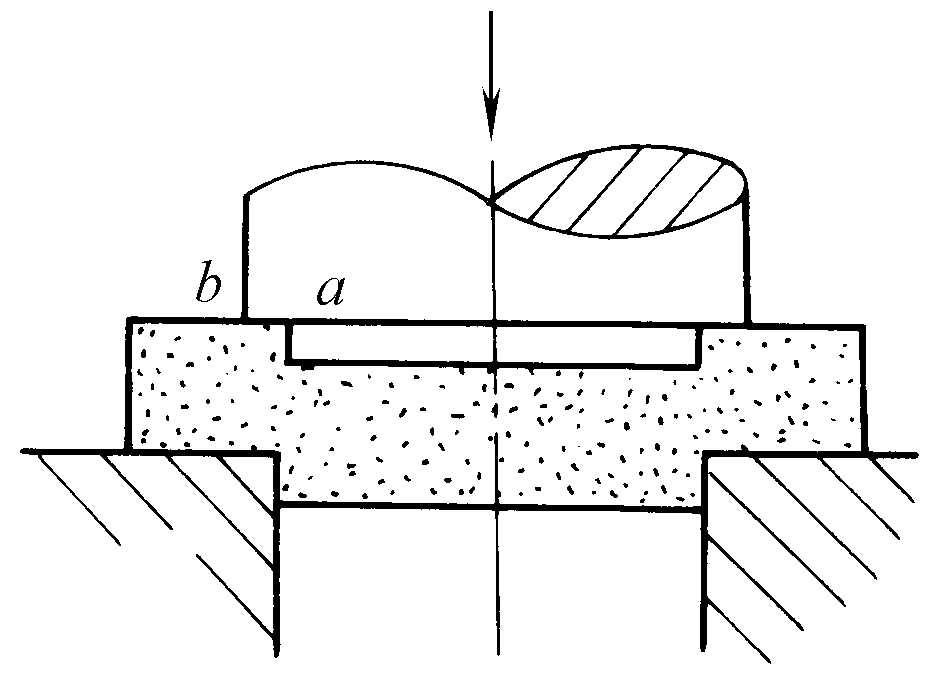

| Perfuração para cima e para baixo |  | O punção corta o material da placa (0,15 ~ 0,35) t, a superfície do punção ab e, em seguida, aperta o material da placa, lacuna unilateral entre o punção e a matriz 0,01 ~ 0,05 mm, o raio do canto arredondado da lâmina é 0,05 ~ 0,2 mm | A superfície de corte é lisa, e o valor da rugosidade da superfície é pequeno. Tem uma grande adaptabilidade ao desempenho e espessura do material, sem a necessidade de equipamento de perfuração de precisão especializado. | |

| Puncionamento de precisão | Placa de pressão de anel dentado Puncionamento de precisão |  | / | |

| Cunho côncavo oposto Puncionamento de precisão |  | / | ||

| Cunho côncavo oposto Puncionamento de precisão |  | / | ||

De seguida, descrevem-se sucintamente vários métodos de acabamento e de puncionamento de semi-precisão.

I. Refinamento

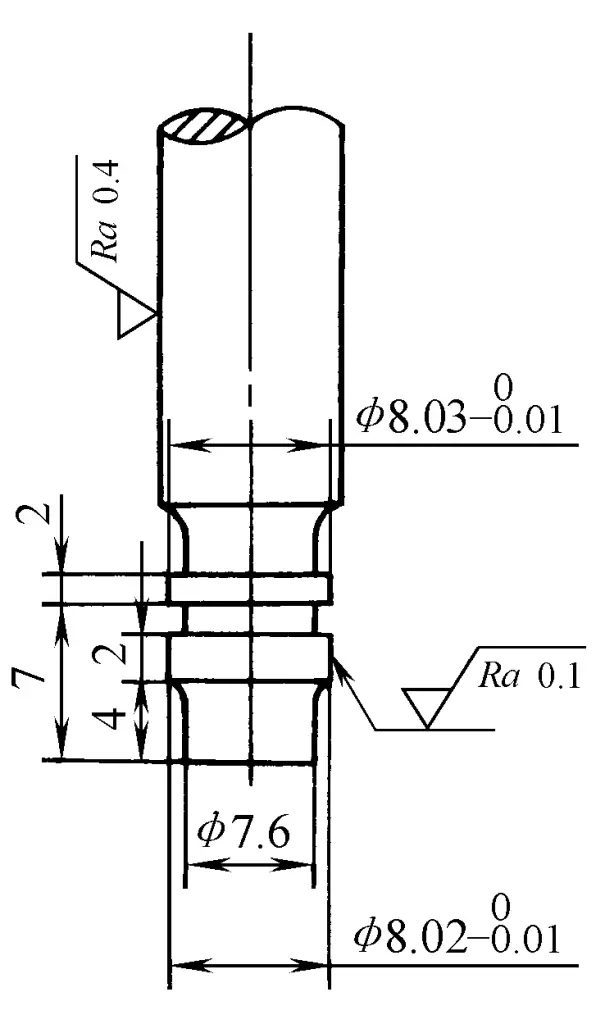

O retoque envolve a utilização de uma matriz de acabamento para raspar uma fina camada de aparas ao longo do bordo exterior ou da parede do orifício das peças perfuradas, removendo o colapso, as rebarbas e as zonas de fratura deixadas na secção transversal durante a perfuração normal, obtendo assim secções transversais lisas e perpendiculares e peças de tamanho preciso. Geralmente, as peças após o retoque podem atingir tolerâncias de IT6 a IT7, e a rugosidade da superfície Ra pode atingir 0,4 a 0,8μm.

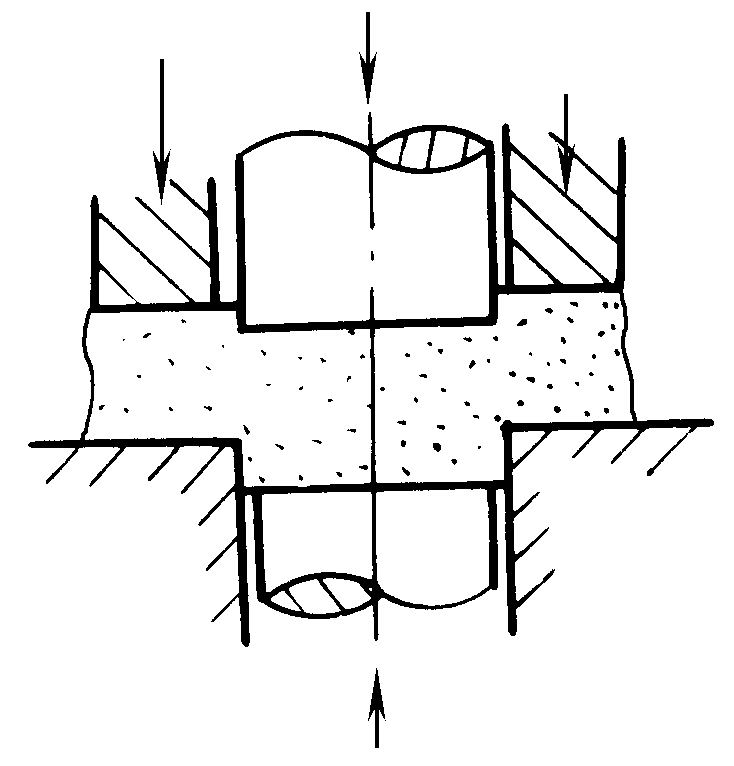

O método de retoque é apresentado na Figura 1. A forma exterior das peças recortadas é designada por recorte de arestas (ver Figura 1a); a forma interior das peças perfuradas é designada por recorte de arestas interiores (ver Figura 1b), e o mecanismo de retoque é completamente diferente do de perfuração, semelhante ao processamento de corte.

1. Subsídio de retoque

A margem de retoque deve ser escolhida de forma adequada; se for demasiado grande ou demasiado pequena, a qualidade das peças retocadas será reduzida. A margem de retoque está relacionada com o material, a espessura e a forma das peças, bem como com as condições de processamento antes do retoque. Por exemplo, se for utilizada uma punção de grande folga antes do retoque, é necessária uma folga de retoque maior para cortar a zona de fratura cónica maior na secção transversal; enquanto que, com uma punção de pequena folga, para cortar a banda áspera intermédia e as potenciais fissuras formadas por cisalhamento secundário, não é necessária uma folga de retoque grande.

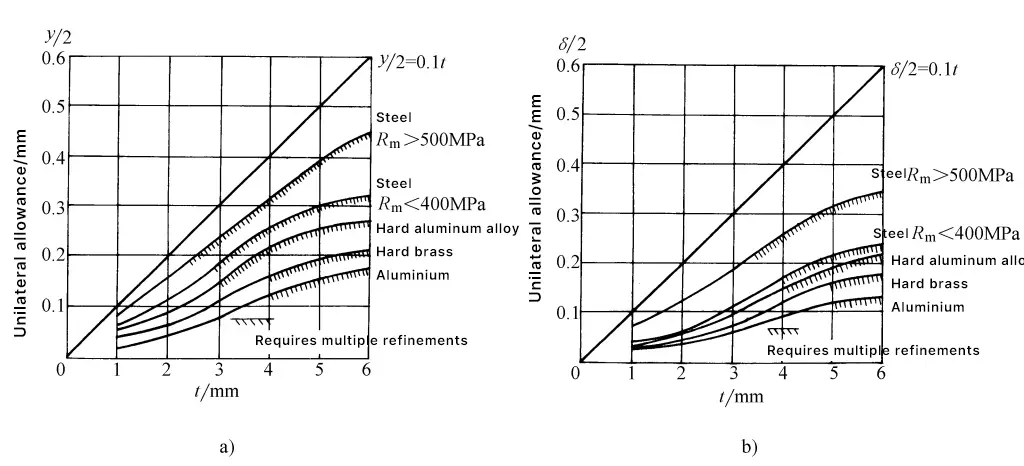

Para o retoque de arestas interiores, se estiver envolvida a perfuração, a margem de retoque pode ser menor do que a margem de perfuração. Se a precisão do espaçamento do furo também for necessária durante o retoque do furo, então a margem de retoque deve ser aumentada. A tolerância de retoque para perfurações de grande folga é apresentada na Tabela 2, enquanto que para perfurações de pequena folga, a tolerância de retoque pode ser encontrada na Figura 2.

Tabela 2 Subsídio bidirecional de retoque y (unidade: mm)

| Espessura do material | Latão, aço macio | Aço de dureza média | Aço duro | |||

| Mínimo | Máximo | Mínimo | Máximo | Mínimo | Máximo | |

| 0.5~1.6 | 0.1 | 0.15 | 0.15 | 0.2 | 0.15 | 0.25 |

| >1.6 ~3.0 | 0.15 | 0.2 | 0.2 | 0.25 | 0.2 | 0.3 |

| >3.0~4.0 | 0.2 | 0.25 | 0.25 | 0.3 | 0.25 | 0.35 |

| >4.0~5.2 | 0.25 | 0.3 | 0.3 | 0.35 | 0.3 | 0.4 |

| >5.2~7.0 | 0.3 | 0.35 | 0.4 | 0.45 | 0.45 | 0.5 |

| >7.0~10.0 | 0.35 | 0.4 | 0.45 | 0.5 | 0.55 | 0.6 |

Nota:

1. A margem mais pequena é utilizada para peças de forma simples e a margem maior é utilizada para peças de forma complexa ou com ângulos agudos.

2. Em reparações múltiplas, o valor mais pequeno da tabela é utilizado para a segunda reparação e para as seguintes.

3. A margem de reparação para as ligas de titânio é de (0,2 ~ 0,3) t.

a) Blanking

b) Perfuração

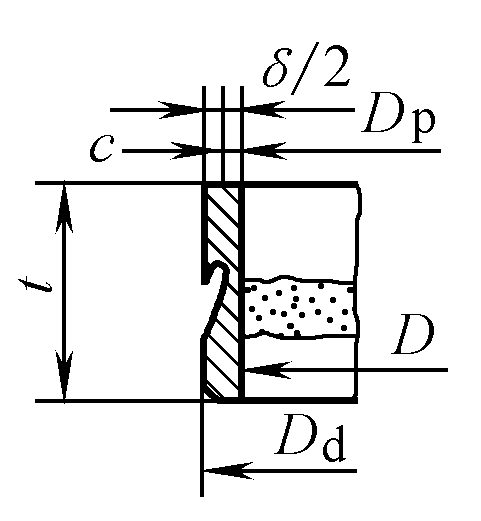

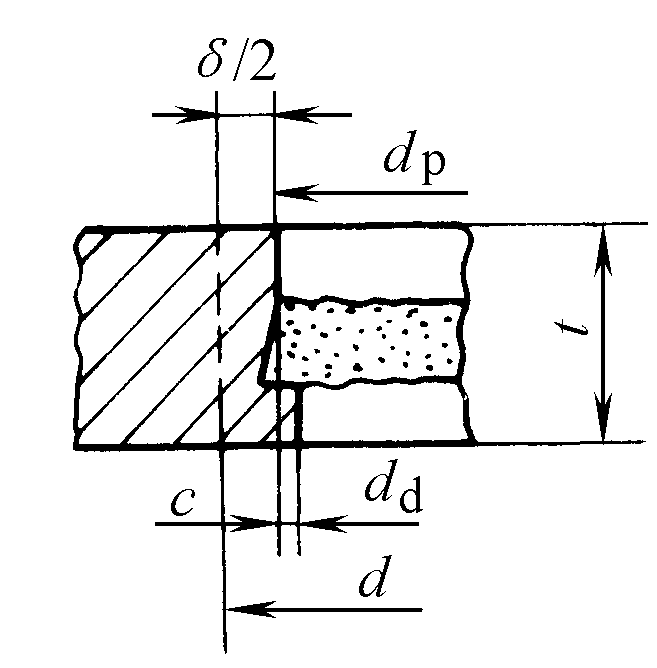

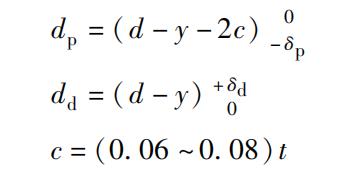

De acordo com o tamanho do folga da matriz Durante o corte, o método de cálculo das dimensões da parte de trabalho da matriz divide-se em dois tipos. Ver o quadro 3 para o cálculo das dimensões da matriz de corte e o quadro 4 para a matriz de perfuração.

Quadro 3 Cálculo das dimensões da parte de trabalho da matriz de corte antes da reparação

| Dimensões da matriz e margem de reparação | O primeiro tipo de método de reparação Utilizar uma obturação de grandes espaços | O primeiro tipo de método de reparação Utilizar uma obturação de grandes espaços |

|  | |

| Tamanho da matriz de corte Tamanho do punção de obturação Abertura lateral única Subsídio de revisão Subsídio de remoção total |  y consultar o quadro 2 δ é igual a 2c mais y |  δ, ver Figura 2a |

Nota:

- c- Folga lateral única para perfuração;

- y subsídio de reparação, ver quadro 7;

- D-dimensões básicas da peça a reparar;

- t-espessura da peça a reparar;

- δ p , δ d - desvios de fabrico das matrizes convexa e côncava, δ p , δ d = (0,8~1,2) (c max -c min );

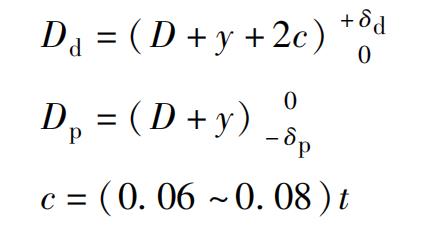

Quadro 4 Cálculo das dimensões da parte de trabalho do molde de perfuração antes da reparação

| Dimensões do molde e margem de reparação | Primeiro método de reparação Utilização de punções de grandes dimensões | Segundo método de reparação Adotar a perfuração de pequenas aberturas |

|  | |

| Tamanho da matriz de punção Tamanho do punção Abertura lateral única Subsídio de reparação Subsídio de remoção total |  y consultar o quadro 2 δ é igual a 2c mais y |  δ, ver Figura 2b δ |

Nota: d--tamanho básico do furo de reparação;

2. Número de reparações

O número de reparações está relacionado com a espessura do material e a forma da peça de trabalho. Para peças com uma espessura inferior a 3 mm e uma forma simples e lisa, geralmente só é necessária uma reparação; para peças com uma espessura superior a 3 mm, ou com ângulos agudos, são necessárias duas ou mais reparações para evitar o rasgamento. A distribuição do subsídio para a segunda reparação é mostrada na Figura 3. O número de reparações pode ser determinado a partir da Tabela 5 com base na espessura do material e na complexidade da forma da peça de trabalho.

1-Primeira reparação

Reparação em 2 segundos

Tabela 5 Frequência do processo de reparação

| Complexidade do contorno da peça de trabalho | Material Espessura / mm | |

| <3 | <3 | |

| Contorno suave sem ângulos agudos | 1 | 2 |

| Contorno complexo com ângulos agudos | 2 | 3~4 |

3. Força de reparação

A força necessária para a revisão pode ser calculada aproximadamente pela seguinte fórmula

Pz=L(δ+0,1tn)τb

onde

- L - Comprimento do perímetro da revisão (mm);

- δ - Tolerância total de remoção (mm);

- n - Número de peças fixadas simultaneamente na matriz:

- t - Espessura do material (mm);

- τ b - Resistência ao cisalhamento do material (MPa).

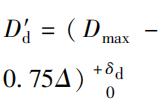

4. Cálculo das dimensões da parte de trabalho do molde de revisão

A fórmula para calcular as dimensões da parte de trabalho do molde de revisão é apresentada no Quadro 6.

Quadro 6 Cálculo das dimensões da parte de trabalho do molde de revisão

| Dimensões da peça de trabalho | Recondicionamento do bordo exterior (processo) | Recondicionamento do bordo interior (processo) |

| Dimensões da matriz de recondicionamento |  | O molde geralmente suporta apenas a peça em bruto, e a forma e as dimensões da cavidade não precisam de ser rigorosamente especificadas |

| Dimensões do punção de recondicionamento |  |  |

Nota:

- D máximo é a dimensão limite máxima da peça recondicionada (mm);

- d min é a dimensão limite mínima da peça recondicionada (mm);

- Δ é a tolerância da peça recondicionada (mm);

- c′ - folga lateral única do molde de recondicionamento, 2c'=0,01~0,025mm;

- δ p , δ d Tolerâncias de fabrico de moldes convexos e côncavos (mm), δ p =0,2Δ, δ d =0.25Δ;

- ε y - retração do furo após a reabilitação

- Para o alumínio: ε y =0.005~0.01mm;

- Latão: ε y =0.007~0.012mm;

- Aço macio: ε y =0.008~0.015mm.

5. Outros métodos de renovação

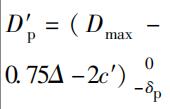

(1) Renovação do polimento

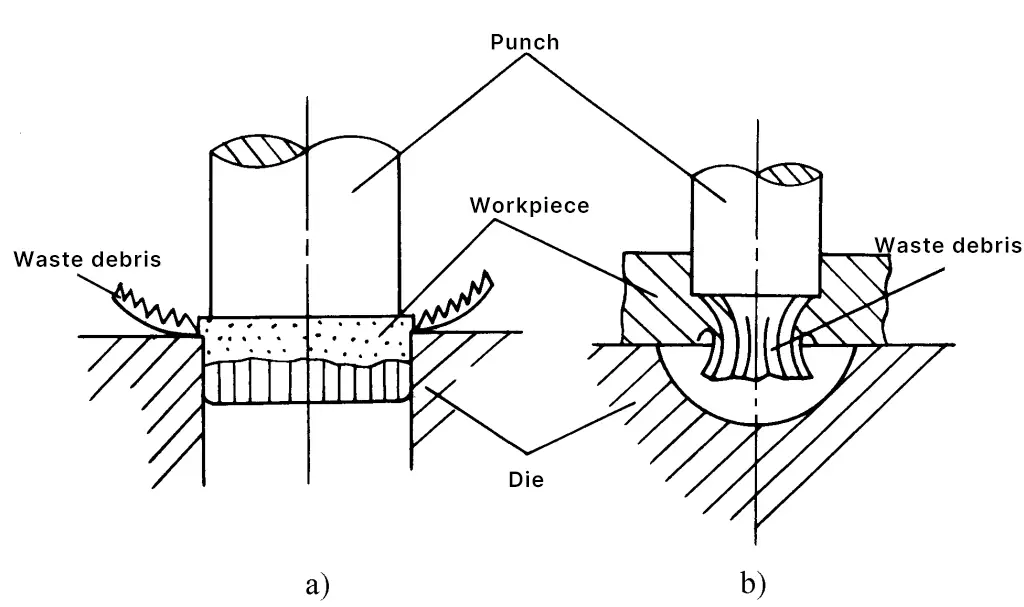

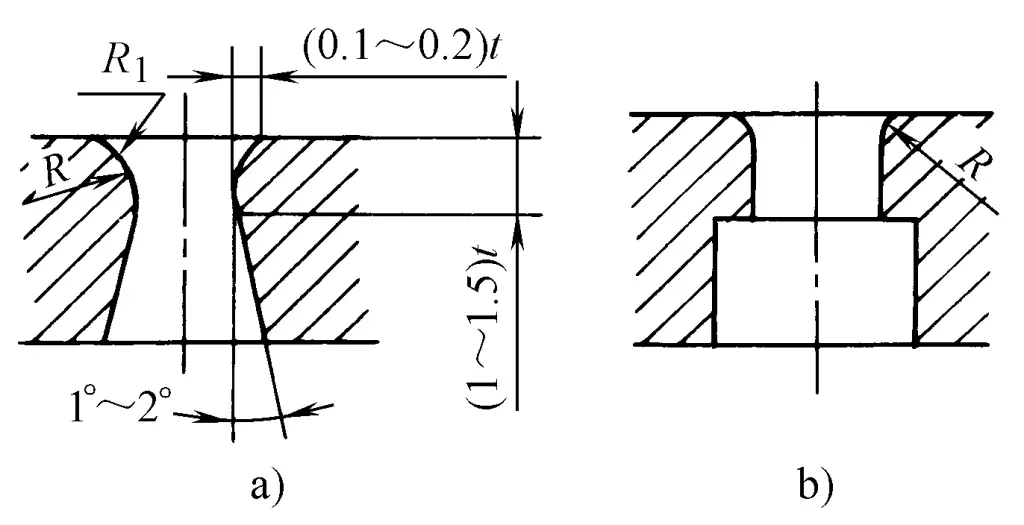

A renovação do polimento da borda envolve empurrar à força o espaço em branco obtido da punção comum em um orifício com um molde côncavo arredondado ou cônico (veja a Figura 4), usando a deformação plástica da superfície para obter uma seção transversal limpa e suave. A tolerância de polimento unilateral é inferior a 0,04 ~ 0,06 mm. Este processo é geralmente adequado apenas para materiais macios, e a sua qualidade é ligeiramente inferior à dos processos de renovação de corte.

a) Molde côncavo arredondado

b) Molde cónico côncavo

A determinação do tamanho da peça de trabalho do molde côncavo é a mesma do molde de reforma, mas como este método envolve maior deformação elástica da peça de trabalho (para peças de trabalho dentro de 30 mm, a deformação elástica pode chegar a 0,01 ~ 0,025 mm) e aumenta com a espessura da peça de trabalho reformada, o tamanho do molde côncavo deve ser considerado em conformidade. O tamanho do molde convexo é maior do que o tamanho do molde côncavo por (0,1 ~ 0,2) t.

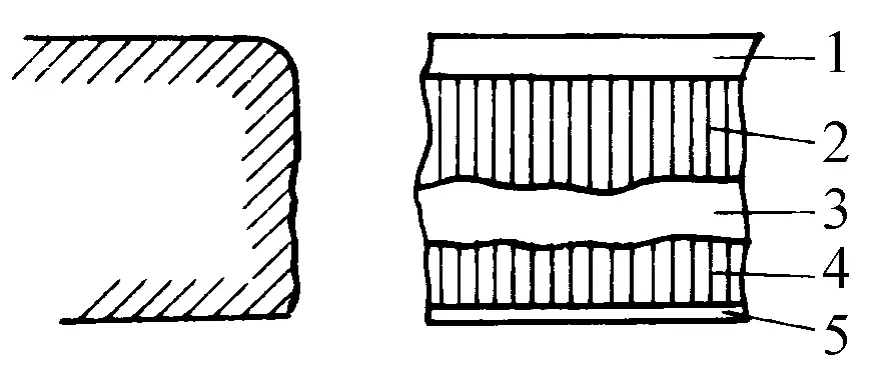

Acabamento de arestas interiores utilizando um mandril ou uma esfera de precisão (ver Figura 5). O processo envolve a utilização da pressão de um molde convexo para forçar uma esfera de aço (ou mandril) com elevada dureza (63-66 HRC) através de um orifício na peça de trabalho que é ligeiramente mais pequeno do que o tamanho necessário, achatando a superfície do orifício. Pode não só processar furos circulares com uma esfera, mas também processar furos não circulares com entalhes utilizando um mandril.

(2) Acabamento laminado

Utilizando métodos de acabamento gerais, devido ao espaço muito pequeno, é necessária uma elevada precisão no fabrico do molde, e há também a questão de escolher a margem de acabamento ideal. Por conseguinte, pode não ser possível obter uma superfície lisa com uma única passagem de acabamento, e o acabamento laminado pode evitar os problemas acima referidos.

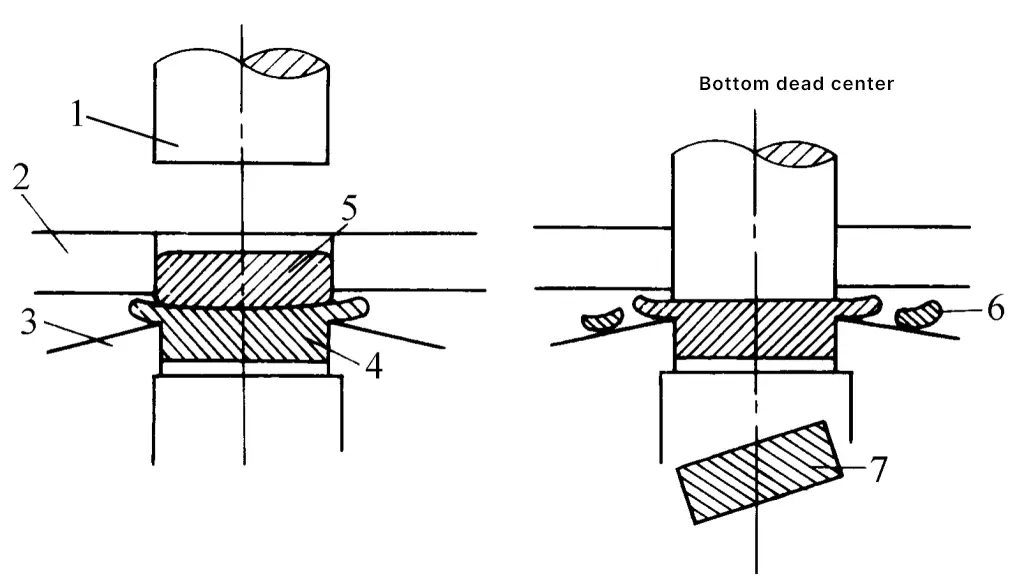

O acabamento laminado envolve o empilhamento de dois blanks juntos, com o diâmetro do molde convexo maior do que o do molde côncavo, e o molde convexo pressiona o blank que está a ser acabado através de um dos blanks. Quando o acabamento atinge 2/3 a 3/4 da espessura da placa em bruto, a segunda placa é introduzida para o próximo curso de acabamento (ver Figura 6).

1-Molde convexo

2-Placa de guia

3-Molde côncavo (com ângulo de ataque)

4-Acabamento inicial da chapa até 2/3 a 3/4 da espessura da chapa

5-Sobreposição de boletos para o próximo ajuste

6 fichas

7-Peças de trabalho

Uma vez que o punção não entra no molde durante a recuperação, o fabrico do molde é fácil. Os materiais adequados para a renovação e a gama de permissões de maquinação são mais amplos do que os métodos gerais de renovação. A desvantagem é que, depois de a peça em bruto entrar no curso seguinte, as aparas têm de ser removidas, pelo que são necessárias medidas correspondentes, como a maquinagem de um ângulo de ataque de 10°~15° ou de uma ranhura de quebra de aparas na face final do molde e a utilização de ar comprimido de alta pressão para soprar as aparas. Outro problema são as grandes rebarbas.

(3) Renovação vibratória

Para peças pequenas e de alta precisão com formas complexas, como cames e engrenagens, a renovação vibratória também pode ser realizada numa prensa vibratória especial equipada com um cursor vibratório que tem um segundo motor para garantir que o punção ligado a este cursor vibra. As peças colocadas na matriz de renovação, quando a prensa avança 0,05~0,06mm por curso, suportam 1200~2000 impactos breves por minuto.

A deformação na renovação vibratória é confinada a um volume mais pequeno do metal a ser processado, evitando a extensão de fissuras de chumbo e a ocorrência de rasgões. Além disso, devido à ação vibratória da raspagem da aresta da matriz, a superfície de corte é lisa e a deformação das peças é minimizada. Após a reforma, a precisão dimensional das peças pode chegar a 0,05 ~ 0,01 mm, com uma rugosidade superficial Ra de 0,4 ~ 0,8 μm.

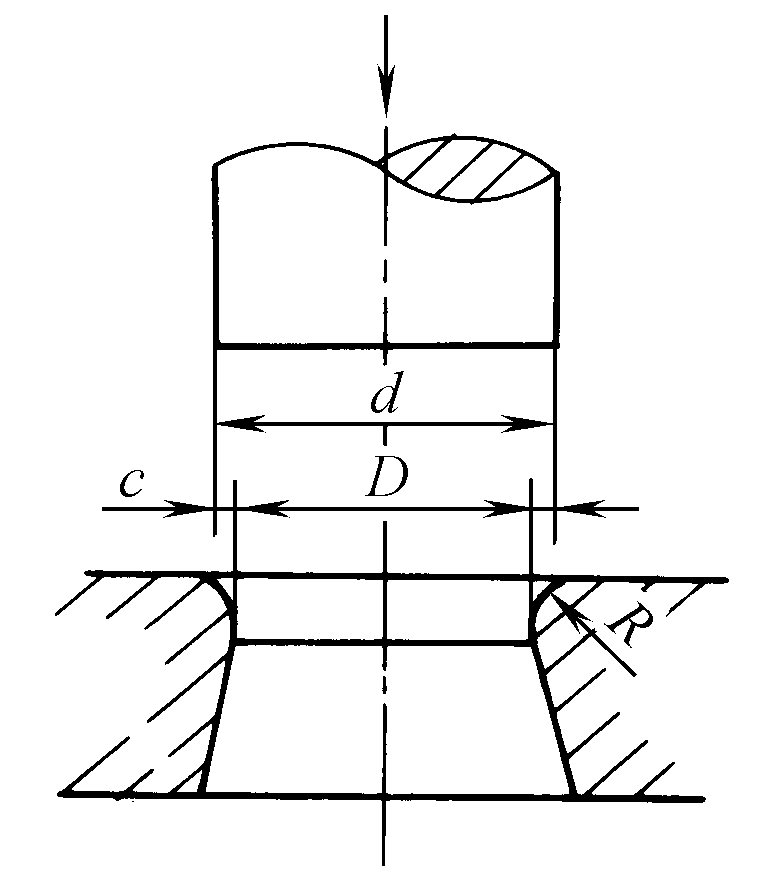

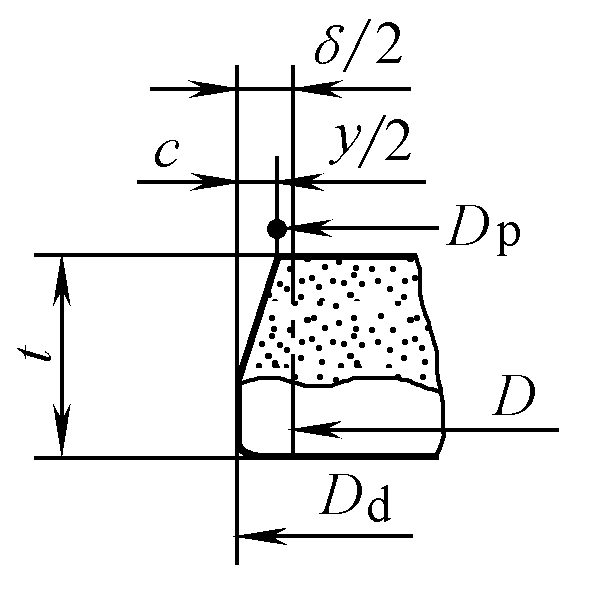

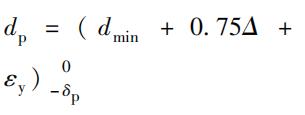

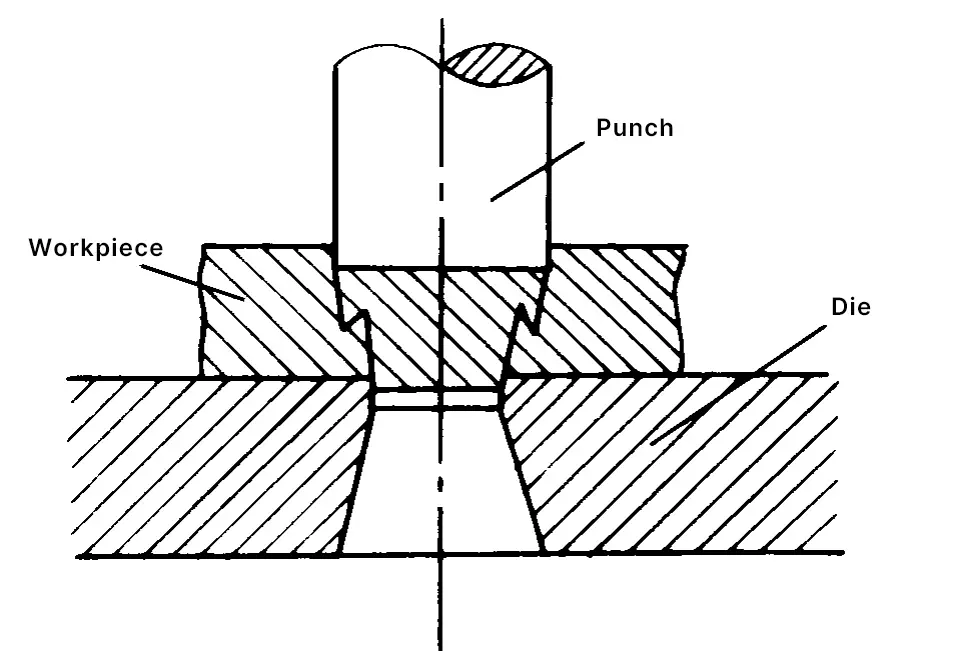

II. Puncionamento com folga negativa

Como mostra a Figura 7, o puncionamento com folga negativa é essencialmente um processo composto de puncionamento e renovação. Uma vez que o tamanho do punção é maior do que o da matriz, a direção das fissuras que ocorrem durante o processo de puncionamento é oposta à do puncionamento normal, formando uma peça em bruto em forma de cone invertido. O punção continua a pressionar para baixo, empurrando a peça em bruto para a matriz, cortando algum material em excesso e obtendo uma secção transversal de maior qualidade, equivalente ao processo de renovação.

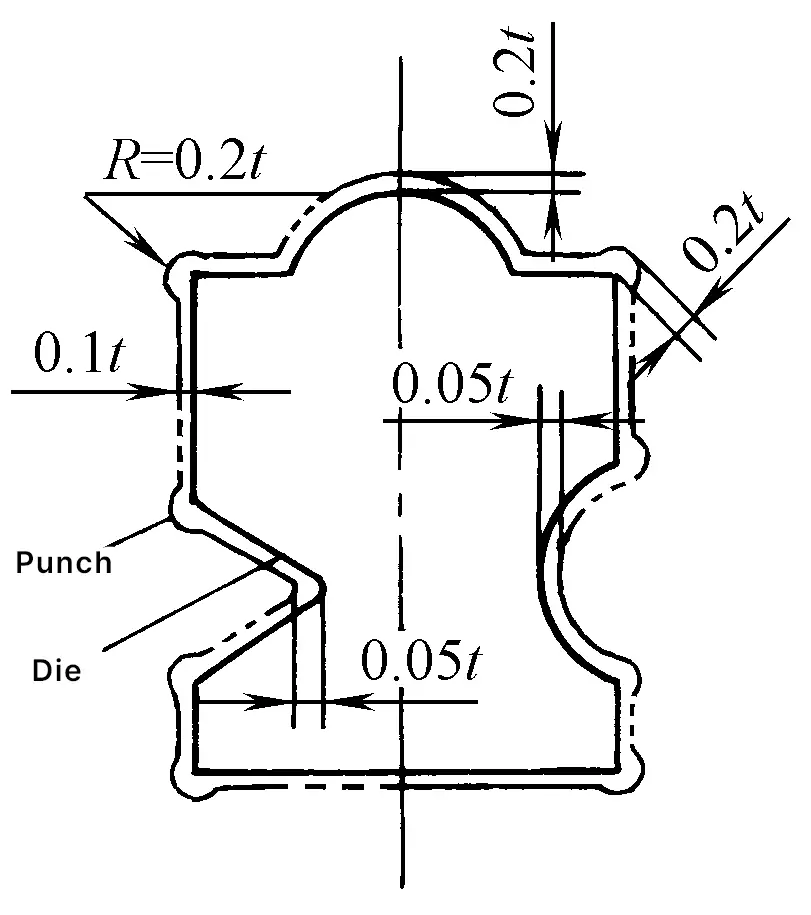

Geralmente, o tamanho do punção é maior do que o da matriz em (0,1~0,2)t. Para peças circulares, o perímetro pelo qual o punção é maior do que o dado é uniforme. Para peças com recessos e saliências, os cantos salientes devem ser duas vezes maiores que o resto, ou seja, (0,2 ~ 0,4) t, e as partes rebaixadas devem ser reduzidas pela metade, ou seja, (0,05 ~ 0,1) t, conforme mostrado na Figura 8.

Para obter um valor de rugosidade superficial mais baixo na superfície cortada, um raio de 0,1 ~ 0,3 mm pode ser feito na borda da matriz. Uma vez que o soco é maior do que o dado, o soco não deve entrar no buraco do dado após a conclusão do soco, mas deve manter uma distância de 0,1~0,2mm da superfície superior do dado.

Neste momento, o espaço em branco não foi completamente pressionado no dado, e precisa ser totalmente pressionado durante o soco da próxima parte. Depois que a peça de trabalho cai da abertura da matriz, seu tamanho aumentará em 0,02 ~ 0,06 mm devido à deformação elástica. Portanto, ao projetar a parte de trabalho da matriz, esta deformação deve ser reduzida em conformidade.

Usando este método, a rugosidade da superfície Ra das peças perfuradas pode atingir 0,4 ~ 0,8 μm, e a precisão dimensional pode atingir IT9 a IT11. No entanto, para placas finas de grande porte com uma espessura t≤1,5 mm, pode ocorrer um arqueamento significativo. Além disso, o puncionamento com folga negativa é adequado apenas para materiais macios com boa plasticidade, como alumínio macio, cobre, aço macio, etc. É utilizado principalmente para o corte de precisão de placas extrudidas a frio e algumas peças planas simples.

A força necessária para o puncionamento com folga negativa é muito maior do que para o puncionamento normal, e o molde sofre maior pressão, tornando-o propenso a rachar. A utilização de uma boa lubrificação pode evitar que o material se cole ao molde e prolongar a vida útil do molde.

A força de punção de folga negativa P pode ser estimada pela seguinte fórmula

Pf=CP

Na fórmula

- P - Normal força de perfuração (N);

- C - Coeficiente, selecionado de acordo com os diferentes materiais: Alumínio: C=1,3~1,6; Latão: C=2,25~2,8; Aço macio: C=2.3~2.5.

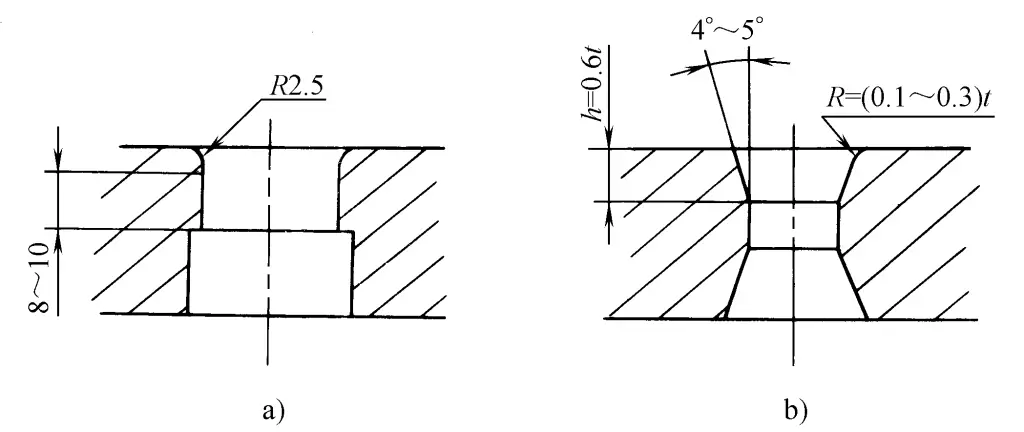

III. Perfuração de cantos arredondados com pequenas aberturas

Durante o corte, o bordo da matriz tem um pequeno canto arredondado ou elíptico (ver Figura 9), enquanto o punção tem uma forma normalizada. Durante o puncionamento, o bordo do punção tem um canto arredondado e a matriz tem uma forma normalizada. A dupla face espaço entre o punção e a matriz é inferior a 0,01 a 0,02 mm e é independente da espessura do material.

a) Com canto elíptico

b) Com canto arredondado

Uma vez que a aresta da matriz é arredondada e utiliza uma abertura muito pequena, aumenta a pressão hidrostática na área de perfuração, reduz a tensão de tração e a aresta arredondada também reduz a concentração de tensão, inibindo assim a formação de fissuras e obtendo uma superfície de corte brilhante.

A figura 9 mostra duas formas de matrizes com cantos elípticos ou arredondados. A figura 9a mostra um molde com um canto elíptico, onde o arco e a ligação da linha reta devem ser suaves e uniformes, sem quaisquer arestas vivas.

O raio do canto arredondado R1 é apresentado na Tabela 7, que é o resultado obtido para uma peça de trabalho com um diâmetro de 25 mm. Outros tamanhos podem escolher 2/3 dos valores da tabela, e aumentar o canto arredondado conforme necessário durante o processo de puncionamento experimental. Por conveniência de fabrico, a matriz mostrada na Figura 9b também pode ser usada, onde o raio do canto arredondado é geralmente R=0,1t (t é a espessura do material), ou selecionado de acordo com a Tabela 8.

Tabela 7 Matriz de canto elíptico Raio de canto arredondado R 1 Valor (Diâmetro da peça de trabalho ϕ = 25mm) (Unidade: mm)

| Material | Estado do material | Espessura do material | Raio de filete R 1 |

| Aço macio | Laminados a quente | 4 | 0.5 |

| 6.4 | 0.8 | ||

| 9.6 | 1.4 | ||

| Laminados a frio | 4 | 0.25 | |

| 6.4 | 0.8 | ||

| 9.6 | 1.1 | ||

| Liga de alumínio | Suave | 4 | 0.25 |

| 6.4 | 0.25 | ||

| 9.6 | 0.4 | ||

| Difícil | 4 | 0.25 | |

| 6.4 | 0.25 | ||

| 9.6 | 0.4 | ||

| Cobre | Suave | 4 | 0.25 |

| 6.4 | 0.25 | ||

| 9.6 | 0.4 | ||

| Difícil | 4 | 0.25 | |

| 6.4 | 0.25 | ||

| 9.6 | 0.4 |

Tabela 8 Valores da matriz côncava de canto redondo R (unidade: mm)

| Material | Espessura do material 1 | Espessura do material 2 | Espessura do material 3 | Espessura do material 4 |

| Alumínio | 0.25 | - | 0.25 | 0. 50 |

| Cobre (T2) | 0.25 | - | 0.5 | (1.00) |

| Aço macio | 0.25 | (0.5) | (1.00) | - |

| Latão (H70) | (0.25) | - | (1.00) | - |

| Aço inoxidável (0Cr18Ni9) | (0.25) | (0.5) | (1.00) | - |

Nota: Os dados entre parênteses são valores de referência.

A perfuração de arestas arredondadas com folga reduzida é adequada para materiais com boa plasticidade, como alumínio macio, cobre puro, latão e aço macio (05F, 08F), etc. Idealmente, a peça de trabalho deve ter um contorno suave e uniforme, e os cantos arredondados devem ser utilizados em ângulos rectos ou cantos afiados para evitar rasgar. Ao calcular a força de perfuração, esta deve ser aumentada em 50% com base na força de perfuração normal.

A precisão de maquinação das peças pode atingir IT9 a IT11, e a rugosidade da superfície Ra pode atingir 0,4 a 1,6um. Depois de a peça ser empurrada para fora do orifício da matriz, devido à deformação elástica, o seu tamanho aumentará 0,02 a 0,05 mm, o que deve ser compensado no projeto do molde.

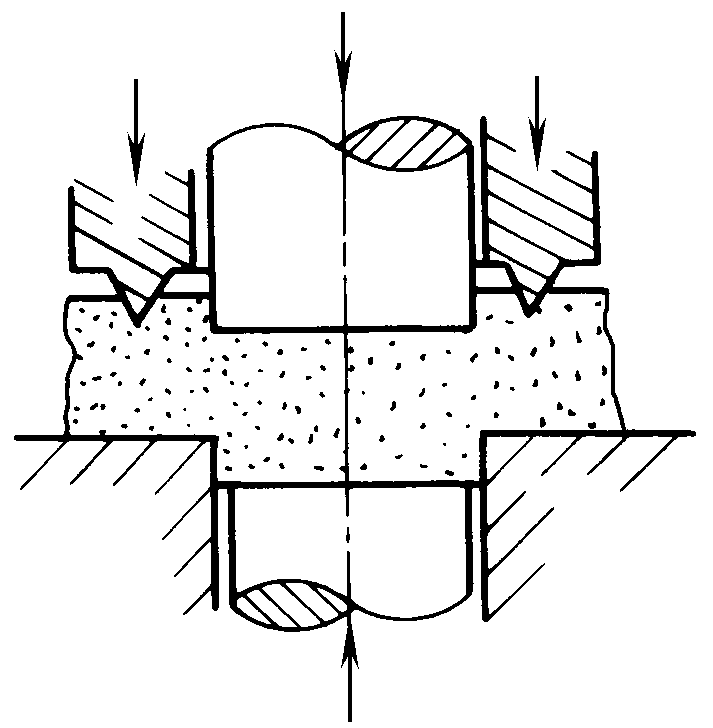

IV. Perfuração para cima e para baixo

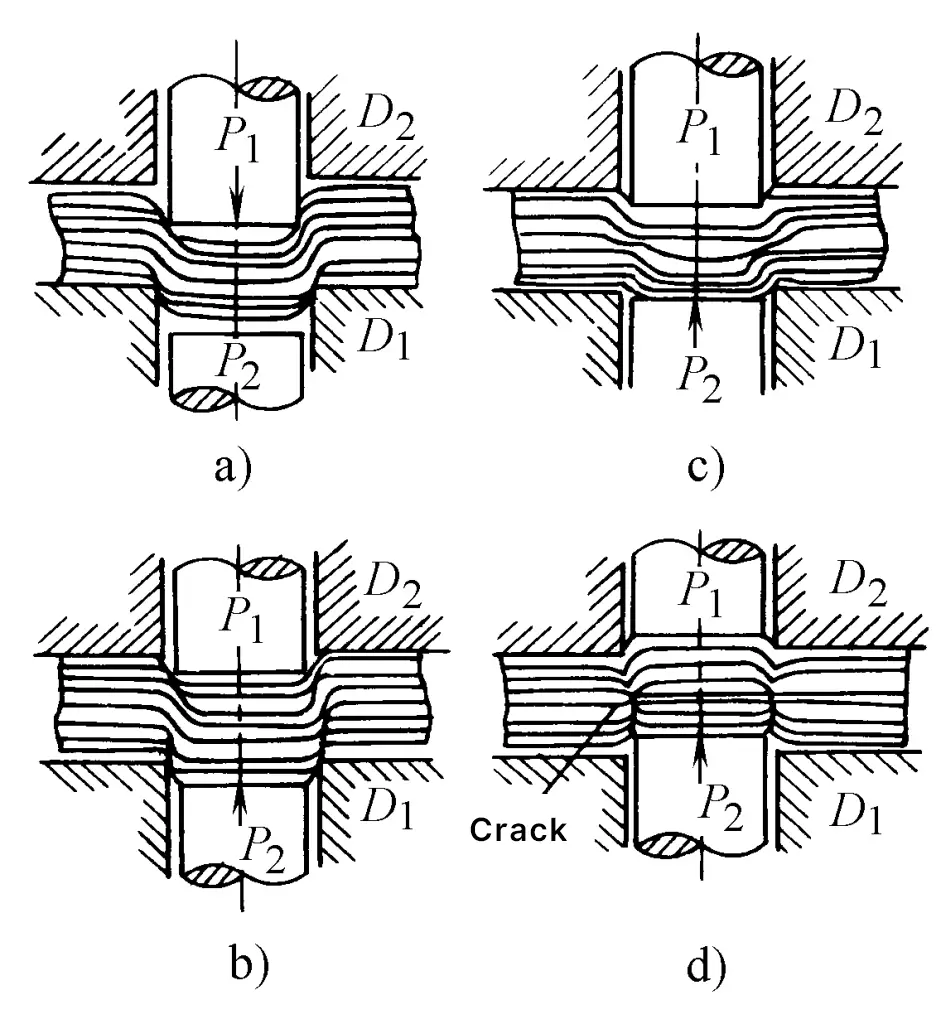

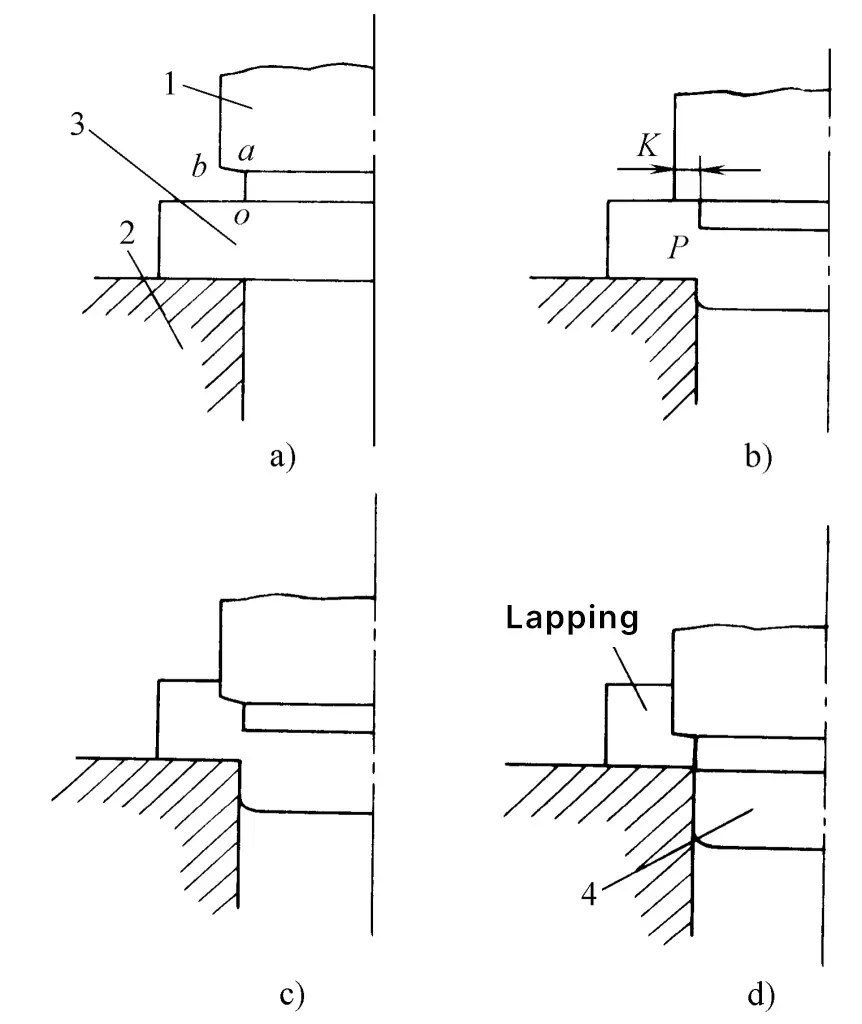

O processo de puncionamento para cima e para baixo (também chamado de puncionamento recíproco) é mostrado na Figura 10. Utiliza dois moldes convexos para perfurar a peça de trabalho de cima para baixo, perfurando primeiro de cima para baixo (como se mostra em a) e parando quando o molde convexo superior corta o material em 15% a 30% da espessura do material. Em seguida, o molde convexo inferior é usado para perfurar para cima em sentido inverso (como mostrado em b, c, d).

O mecanismo de deformação deste método é semelhante ao do puncionamento normal, continuando a produzir fissuras de cisalhamento e zonas de fratura, mas como é submetido a dois puncionamentos, para cima e para baixo, pode obter duas bandas brilhantes, aumentando assim a proporção de bandas brilhantes em toda a secção transversal, e pode eliminar rebarbas, melhorando assim consideravelmente a qualidade da secção transversal das peças puncionadas (ver Figura 11).

- 1, 5 - Ângulo de colapso

- 2, 4-Banda luminosa

- 3-Zona de fratura

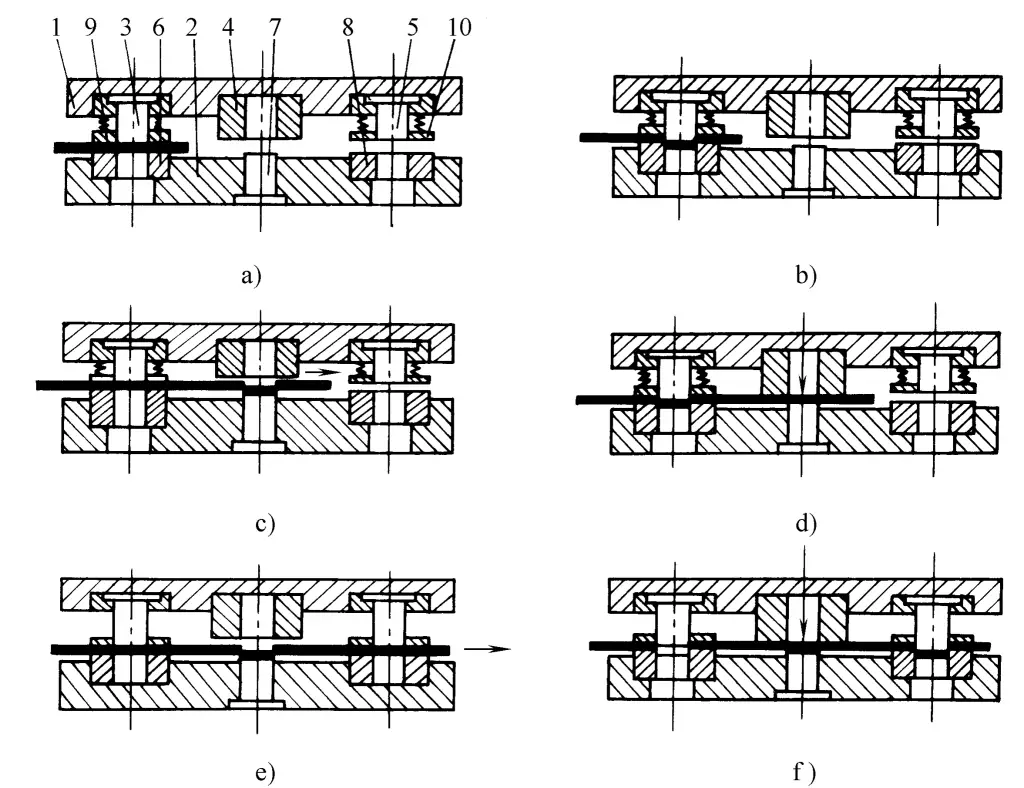

No entanto, como este método envolve uma estrutura de molde mais complexa, aumenta o tempo de perfuração e tem requisitos especiais para o equipamento de estampagem, pelo que é menos utilizado atualmente na produção. Para evitar a utilização de uma prensa especializada, este método também pode ser implementado com um molde progressivo de três estações numa prensa de ação simples em três passos (ver Figura 12).

1-Suporte de matriz superior

2-Suporte inferior da matriz

3-Matriz de gravação

4-Matriz de afundamento de contador

5-Matriz convexa de perfuração de separação

6-Matriz côncava para gravação em relevo

7-Reverter a matriz convexa de cobertura

8-Matriz côncava de perfuração de separação

9-Placa de pressão de gravação

10-Placa de pressão de perfuração de separação

1. Na primeira etapa da gravação em relevo, o material não é cortado, mas apenas pressionado numa cavidade na área de perfuração (ver figura 12b).

2. Na segunda etapa, a placa em relevo é perfurada de volta ao estado ainda intacto na área de perfuração a partir da direção oposta da primeira etapa (ver figura 12d).

3. Na terceira etapa, a perfuração é efectuada na mesma direção que a primeira etapa, separando completamente a peça em bruto (ver figura 12f).

A penetração da matriz durante as fases de estampagem e de puncionamento inverso baseia-se principalmente na espessura e no desempenho do material. A profundidade de penetração da matriz, quer durante a gravação em relevo quer durante o puncionamento inverso, deve ser limitada a um nível em que a área de puncionamento ainda não esteja rasgada.

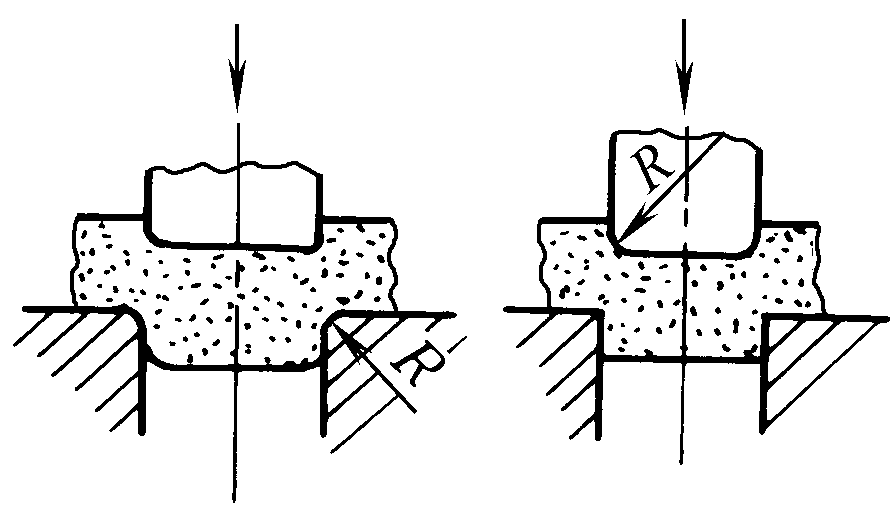

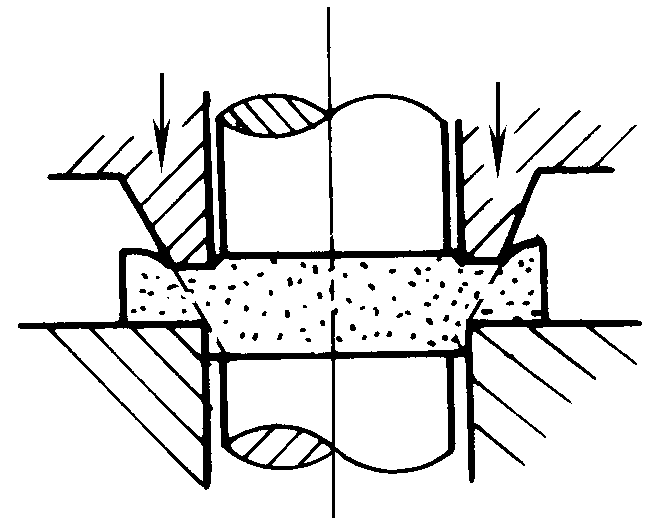

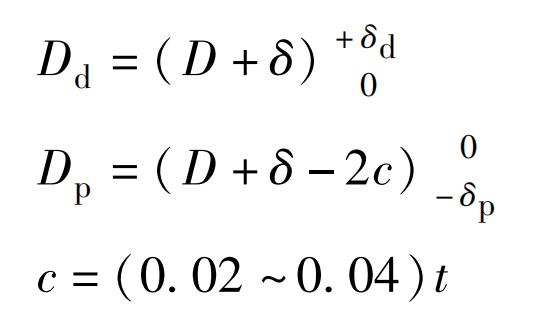

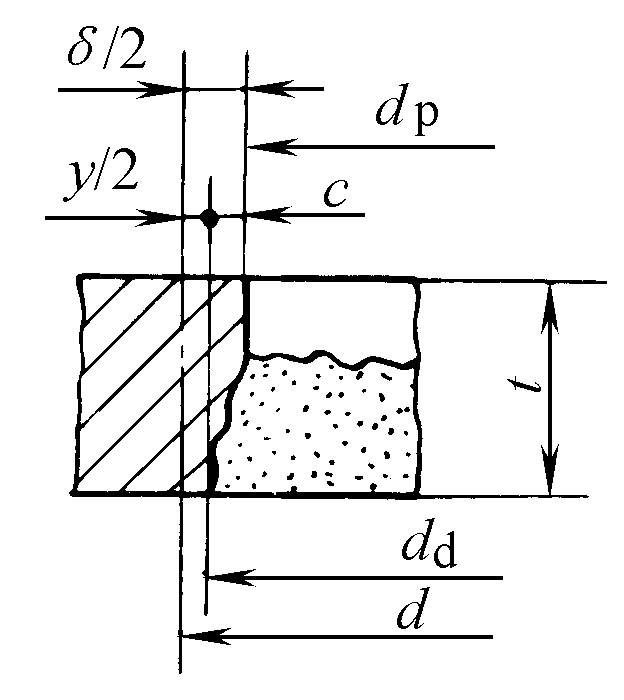

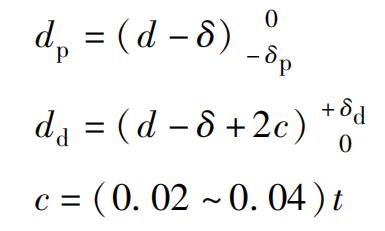

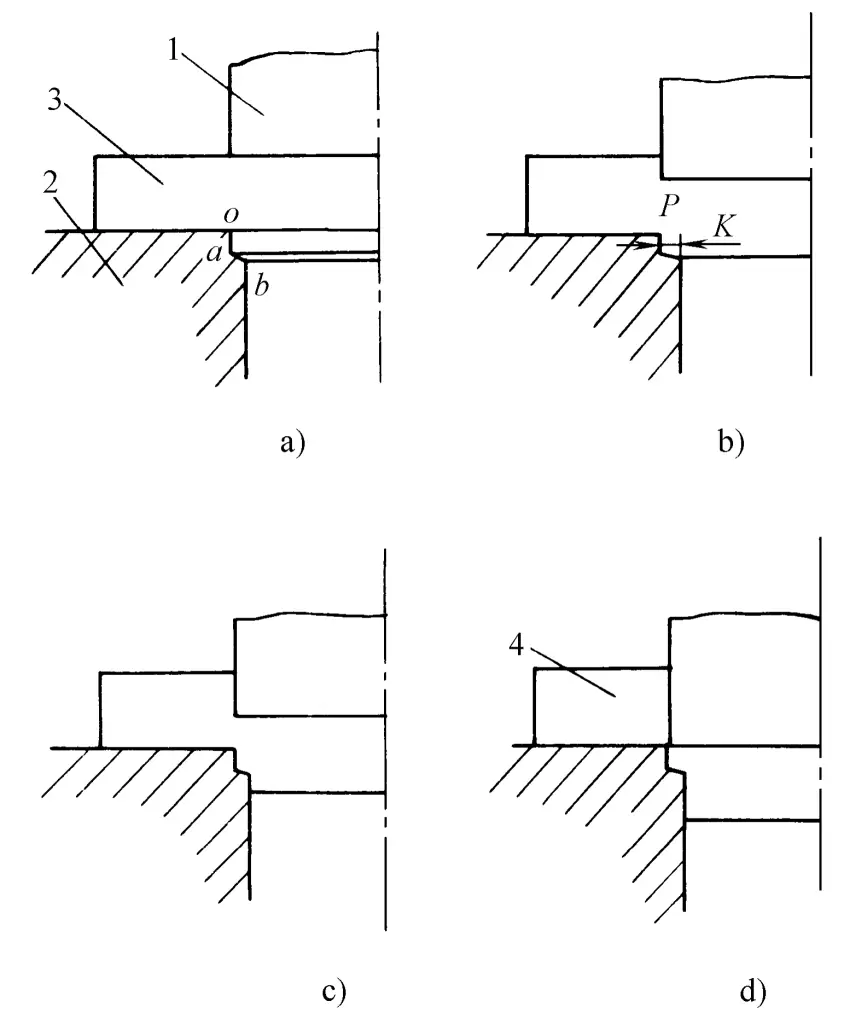

V. Cisalhamento síncrono e puncionamento por compressão

O processo de trabalho do método de puncionamento síncrono de corte e compressão (ou seja, puncionamento por etapas) é apresentado na Figura 13. Quando o punção corta a chapa metálica, o material sofre uma deformação por cisalhamento com base na sua própria plasticidade até a superfície ab do punção entrar em contacto com a superfície da chapa (ver Figura 13a, b). Nesta altura, a chapa metálica não produz fissuras de cisalhamento e a duração desta fase depende principalmente da plasticidade do material e do estado do bordo da matriz.

1-Soco

2-Morte

3-Folhas metálicas

4-Peça de trabalho

À medida que o punção continua a pressionar, a superfície ab do punção pressiona e aperta a chapa metálica, e o material comprimido estabelece uma pressão hidrostática suficientemente grande na zona de cisalhamento P para aumentar a plasticidade do material, suprimir a geração de fissuras de cisalhamento e permitir que a deformação plástica de cisalhamento continue ao longo da processo de cisalhamento. Quando a face final do punção entra no orifício da matriz, a separação precisa da chapa metálica está finalmente concluída (ver Figura 13c, d).

No processo de cisalhamento acima mencionado, a plasticidade inerente do material é utilizada adequadamente e, em seguida, uma pressão hidrostática suficientemente grande é aplicada oportunamente para suprimir a geração de fissuras de cisalhamento.

À medida que a superfície ab do punção é gradualmente comprimida, a pressão hidrostática torna-se cada vez maior, compensando a redução gradual da plasticidade da chapa metálica durante o processo de corte. Na parte de trabalho do punção, a principal função da secção ao é controlar o momento do aumento inicial da pressão hidrostática, enquanto a principal função da superfície ab é controlar a magnitude da pressão hidrostática. Ao alterar as suas dimensões, podem adaptar-se a chapas metálicas de diferentes desempenhos e espessuras.

Utilizando o mesmo princípio, também é possível obter um puncionamento de precisão, como mostra a Figura 14. Nesta altura, os resíduos de perfuração devem ser descarregados por cima da matriz.

1-Soco

2-Morte

Material de 3 folhas

4-Peça de trabalho

A chave técnica para este método é determinar razoavelmente a forma e o tamanho da parte de trabalho do punção de corte (ou matriz de punção) e selecionar os valores recomendados de acordo com a diferente plasticidade do material.

- O comprimento da secção ao é de (0,15~0,35)t;

- A largura horizontal da superfície ab K=(0,1~0,4)t;

- O ângulo entre a superfície ab e o plano horizontal é de 0°~20°;

- A folga unilateral entre a secção ao do punção (ou matriz) e a matriz (ou punção) é de 0,01~0,05mm;

- O raio da borda da matriz de corte (ou punção) é de 0,05 ~ 0,2 mm.

Utilizando este método, foram realizadas experiências em cobre puro, liga de alumínio, latão, aço 08, aço 25 (aço laminado a quente) e liga de zinco, utilizando um molde de placa guia numa prensa convencional, obtendo-se superfícies de corte completamente lisas. Além disso, para o latão com chumbo, que é difícil de puncionar com precisão, este método permite que a superfície de corte da peça de trabalho atinja quase 0,9t (sendo t a espessura do material).