Os perfis são amplamente utilizados em automóveis, aeronaves, máquinas químicas e várias estruturas metálicas, formadas principalmente por métodos de dobragem. Atualmente, na produção, os métodos comuns de dobragem de perfis incluem prensagem, laminagem, enrolamento e desenho.

I. Dobragem sob pressão

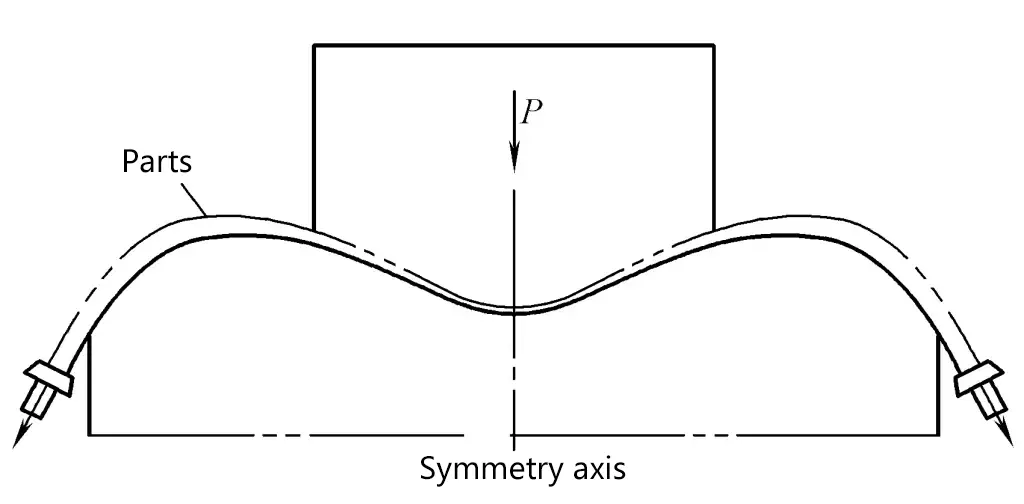

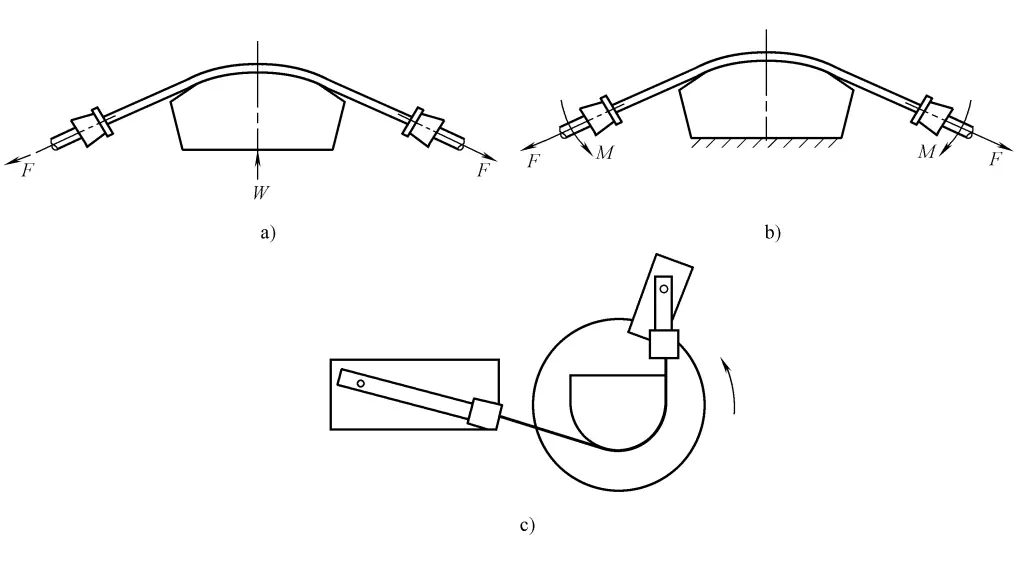

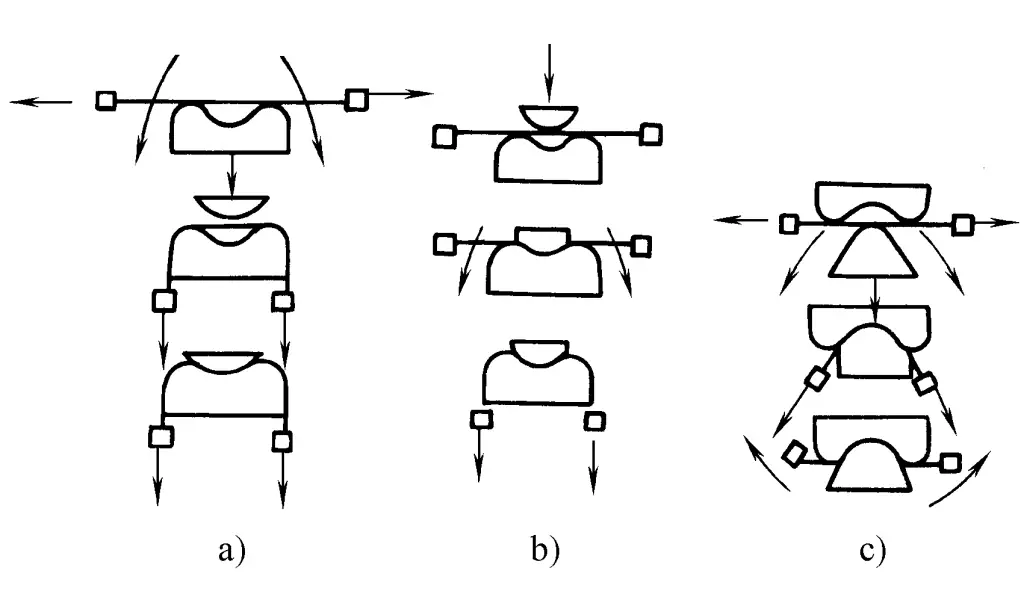

O processo de dobragem de perfis utilizando matrizes de dobragem em máquinas-ferramentas de processamento sob pressão, tais como prensas e prensas hidráulicas, é designado por dobragem por pressão, como se mostra na Figura 1. Para melhorar a qualidade das peças dobradas por prensagem, são frequentemente utilizadas matrizes côncavas com dispositivos de oscilação nos moldes de dobragem por prensagem.

A maior vantagem do processo de dobragem por prensagem é a sua simplicidade e facilidade de operação, sem necessidade de equipamento especial de conformação, menor investimento em equipamento e moldes, e elevada eficiência de produção. No entanto, a precisão das peças dobradas por prensa é geralmente fraca, ocorrendo frequentemente um colapso grave na peças de dobrageme o retorno elástico não é fácil de controlar. Este método é geralmente utilizado para peças curtas de forma simples e para a dobragem plana de perfis com paredes mais espessas, o ângulo de dobragem não deve ser demasiado grande, normalmente não excedendo 120°.

II. Dobragem por rolo

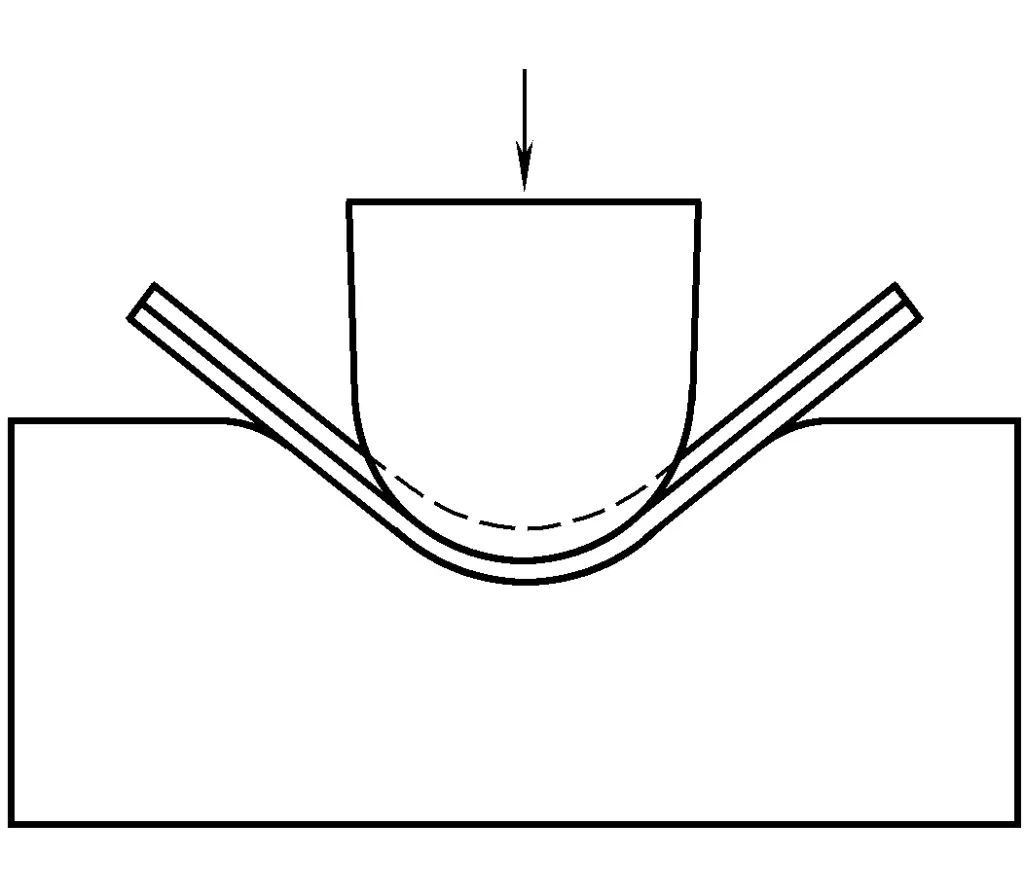

O processo de conformação em que os perfis são empurrados para a frente e sofrem uma deformação por flexão sob a pressão e a fricção de rolos ou veios de rolos é designado por curvatura por rolo. A dobragem por rolos divide-se em dobragem por três rolos, dobragem por quatro rolos e dobragem por vários rolos, de acordo com o número e a disposição dos rolos, como mostra a Figura 2.

Tomando como exemplo a curvatura de três rolos, o perfil é colocado entre os rolos de curvatura, o rolo de acionamento empurra o perfil para a frente e o binário de curvatura pode variar com a distância entre os rolos. O raio de curvatura do perfil depende principalmente da distância vertical central entre o rolo superior e os dois rolos inferiores e da distância horizontal entre os dois rolos inferiores.

A dobragem por rolos é versátil e a quantidade de retorno elástico pode ser compensada ajustando a posição dos rolos de dobragem sequencialmente. A dobragem de quatro rolos pode melhorar a precisão da forma da secção transversal do perfil porque pode suportar a parte inferior do perfil.

A curvatura por rolo é adequada para formar peças de perfil com um raio de curvatura maior e formas de secção transversal simples, especialmente para formar perfis com curvatura igual e secções transversais simétricas. A vantagem da curvatura por rolo é a simplicidade do equipamento. A desvantagem é que as extremidades do perfil não podem ser dobradas e, além disso, a peça de trabalho carece de um suporte fiável durante a formação, a parede interior é propensa a enrugamento e instabilidade, e a secção transversal é propensa a distorção; ao dobrar perfis de secção transversal assimétricos, é fácil torcer e deformar no plano de dobragem.

III. Formação do invólucro

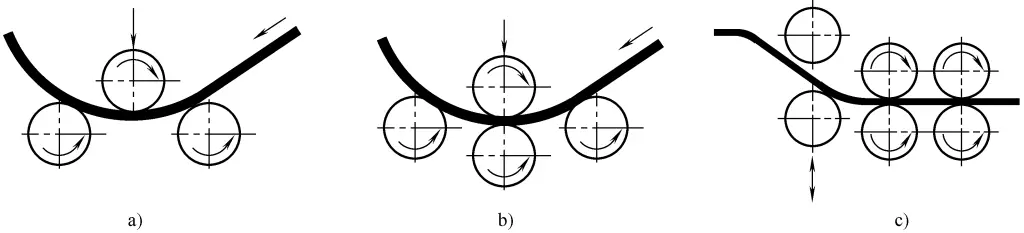

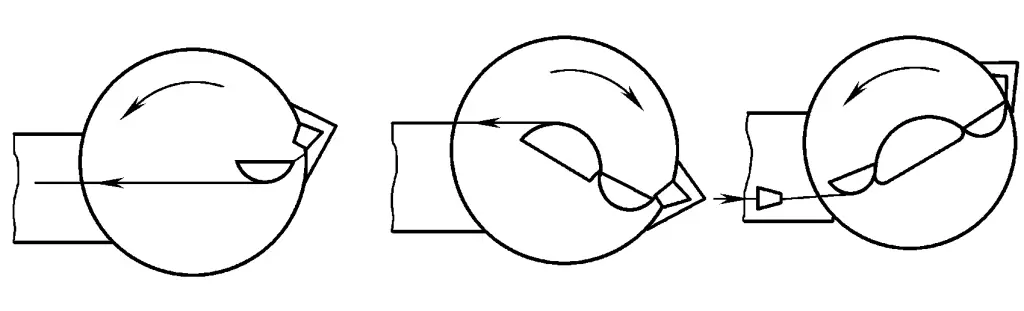

A curvatura por enrolamento refere-se ao processo de prensagem do perfil com uma roda ou bloco de prensagem lateral e à sua curvatura gradual em torno do molde de curvatura, conforme ilustrado na Figura 3. O perfil é fixado pelo cursor de fixação no molde de dobragem rotativo e a dobragem do perfil é conseguida sob a ação conjunta da rotação do molde e do bloco de prensagem lateral em movimento.

Ao dobrar desta forma, pode ser aplicada uma força de tração à cauda do perfil, ficando dobrado sob a ação da força de tração. O controlo da força de tração axial pode evitar eficazmente o enrugamento da parede interior e reduzir o retorno elástico após a conformação, conseguindo assim dobragem e conformação de perfis com raio de curvatura mais pequeno. Ao aplicar a orientação para cima e para baixo na direção do plano de dobragem vertical, também é possível realizar a formação de dobras tridimensionais.

Outro método do processo de dobragem por enrolamento é o facto de o perfil ser fixado no molde de dobragem estacionário por um molde de fixação ou uma corrediça de fixação, e o perfil ser dobrado rodando o molde de rotação ou movendo o bloco de prensagem à volta do molde de dobragem. Este método tem uma elevada eficiência de produção, e o ângulo de curvatura pode atingir cerca de 180°. No entanto, o raio de curvatura não deve ser demasiado pequeno, caso contrário, podem ocorrer rugas na superfície interna da peça dobrada.

IV. Enformação por dobragem por estiramento

1. Características e gama de aplicações da conformação por dobragem por estiramento

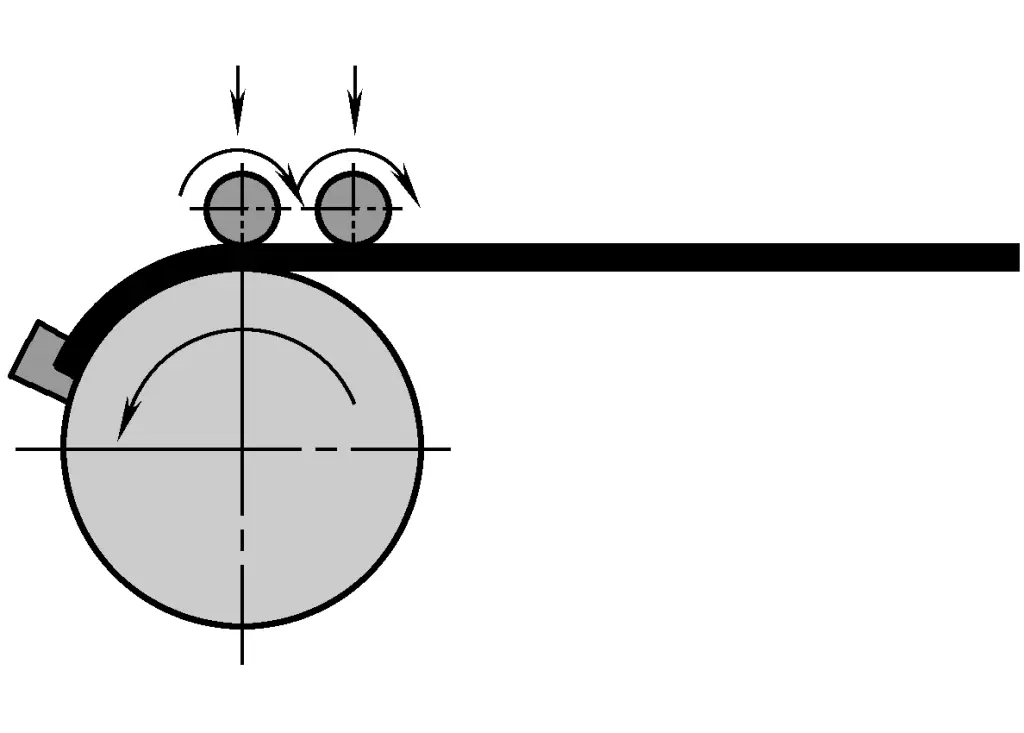

A dobragem por estiramento é um método de processamento que fixa ambas as extremidades do perfil num dispositivo de fixação (pinça) e dobra-o à volta do molde enquanto aplica força de tração. Do ponto de vista do equipamento utilizado, a conformação por dobragem por estiramento pode normalmente ser dividida em três tipos: conformação por dobragem por estiramento de mesa de passagem direta, conformação por dobragem por estiramento de braço oscilante e conformação por dobragem por estiramento de mesa giratória, como se mostra na Figura 4.

a) Flexão por estiramento em mesa reta

b) Flexão de braços em balanço

c) Dobragem em mesa rotativa

As vantagens da conformação por flexão são a pequena recuperação de peças, a baixa tensão residual e a elevada eficiência de produção. É mais amplamente utilizado no processamento de dobragem de perfis longos. O processo de dobragem é utilizado principalmente para a dobragem de perfis de secção aberta, mas também pode ser utilizado para a dobragem de perfis de secção fechada. Pode produzir peças curvadas de curvatura igual, bem como processar peças curvadas de curvatura variável. O ângulo de curvatura máximo da conformação por flexão é geralmente inferior a 180°.

2. Seleção de métodos e parâmetros de flexão

Existem vários métodos de flexão de acordo com diferentes métodos e sequências de carga.

(1) Esticar primeiro, depois dobrar (ou seja, método P-M)

Primeiro, aplique uma pré-tensão axial em ambas as extremidades do perfil e, em seguida, aplique um momento de flexão sob tensão até que este se adapte ao molde.

(2) Dobrar primeiro, depois esticar (ou seja, método M-P)

Em primeiro lugar, aplica-se um momento de flexão ao perfil para o fazer dobrar até ficar em conformidade com o molde e, em seguida, aplica-se uma tensão axial suplementar.

(3) Esticar primeiro, depois dobrar e depois esticar novamente (ou seja, método PM-P)

Este método é o mais comummente utilizado. Em primeiro lugar, aplica-se uma pré-tensão axial a ambas as extremidades do perfil, depois aplica-se um momento fletor sob tensão até este se conformar com o molde e, por fim, aplica-se uma tensão axial suplementar.

O objetivo do pré-tensionamento é eliminar a deformação inicial por torção do perfil no seu estado de fornecimento e produzir uma certa deformação inicial por tração, que pode evitar a instabilidade e o enrugamento da rede interna do perfil durante a flexão. O objetivo do tensionamento adicional é reduzir ainda mais o retorno elástico e melhorar a precisão da conformação.

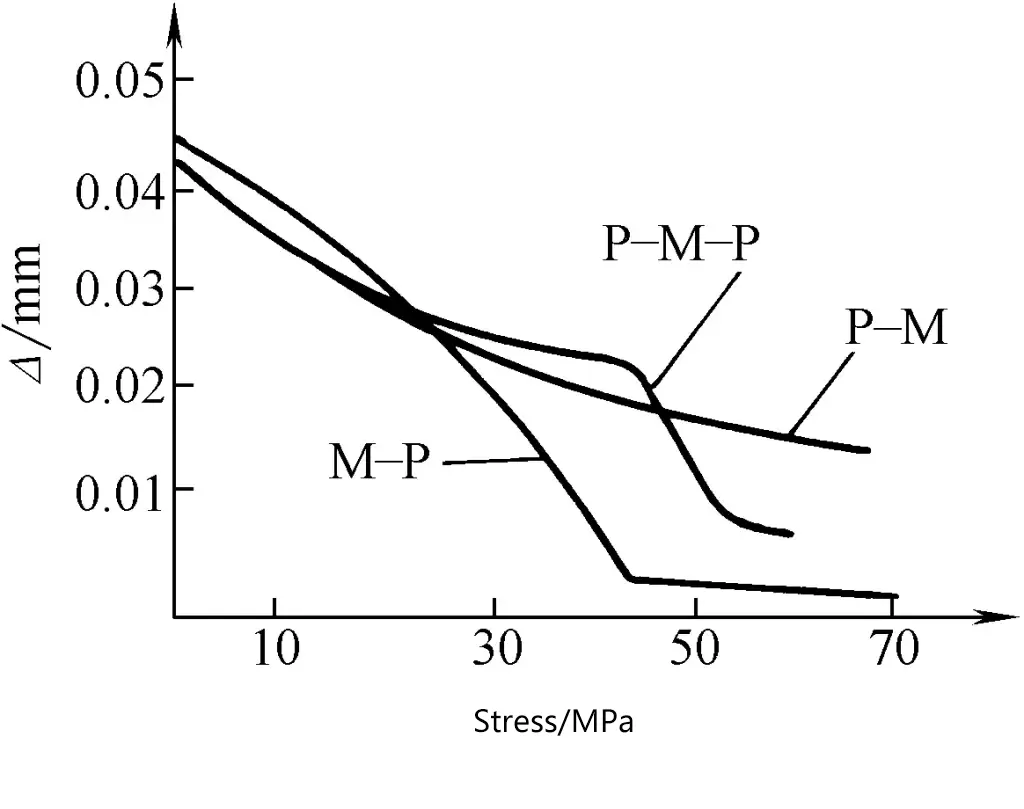

A comparação do retorno elástico após a descarga para três tipos de flexão é apresentada na Figura 5, em que

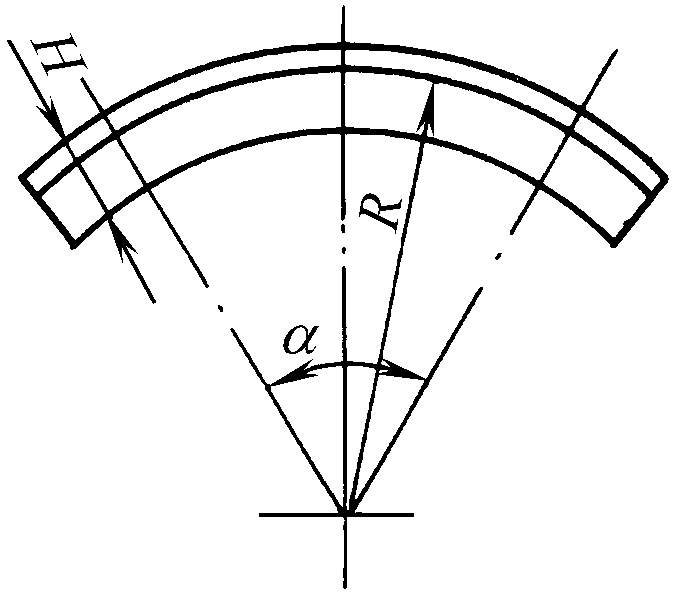

Δ =1 - R/R'

onde

- Δ- Rácio de retorno elástico;

- R- Raio de curvatura antes da descarga (mm);

- R'- Raio de curvatura após descarregamento (mm).

Sob a premissa de satisfazer a precisão da conformação por flexão por estiramento, a quantidade de estiramento do perfil deve ser tão pequena quanto possível. Com base no raio de curvatura relativo e no tamanho do ângulo de curvatura das peças do perfil, determinar o número de operações de curvatura por estiramento e a quantidade de estiramento para cada operação.

Flexão por estiramento simples

A dobragem por estiramento simples é adequada para a dobragem por estiramento de peças de perfil de tamanho médio e pequeno com pequena deformação. O raio de curvatura mínimo relativo para perfis típicos de ligas de alumínio em curvatura por estiramento simples é apresentado na Tabela 1. A taxa de alongamento adicional para a dobragem por estiramento simples é apresentada na Tabela 2.

Quadro 1 Raio de curvatura mínimo relativo para a curvatura inicial de 2024O, 7075O

| Ângulo de flexão α/(°) | 30 | 60 | 90 | 120 | 150 | 180~220 |  |

| Raio de curvatura relativo R/H | 10 | 15 | 23 | 27 | 34 | 38 |

Quadro 2 Rácio de alongamento por flexão inicial A (%)

| R/ H | Material | ≥100 | 75 | 50 | 40 | 35 | 30 | 24 |

| α (90°) | 2024 | 3 | 3.2 | 3.8 | 4.2 | 4.5 | 4.9 | 5.6 |

| 7075 | 1.5 | 2.6 | 2.8 | 3 | 3.1 | 3.3 | 4.4 | |

| α (120°) | 2024 | 3.5 | 3.9 | 4.4 | 4.8 | 5.2 | 5.6 | |

| 7075 | 3 | 3.2 | 3.4 | 3.6 | 3.7 | 3.9 | ||

| α (150°) | 2024 | 4.1 | 4.4 | 5 | 5.5 | 5.8 | ||

| 7075 | 3.6 | 3.7 | 4 | 4.2 | 4.4 | |||

| α/(acima de 180°) | 2024 | 4.7 | 5 | 5.7 | 6.1 | |||

| 7075 | 4.2 | 4.3 | 4.6 | 4.8 |

Flexão secundária

Para perfis de liga de alumínio, se o raio de curvatura relativo da peça for pequeno, ou se houver requisitos mais elevados para a precisão e qualidade da superfície da peça, ou se a rigidez da peça de perfil for grande, um método de fabrico razoável é utilizar o mesmo molde para dobrar duas vezes. A primeira dobragem utiliza matérias-primas de perfil recozido, carregadas de forma a "esticar e depois dobrar", pré-esticadas em cerca de 1% e depois dobradas. A matéria-prima é removida imediatamente após de encaixe o molde e, em seguida, enviado para a têmpera.

No estado recém-esfriado, a segunda dobra é formada por um método de carregamento "dobrar e depois esticar". Nesta altura, a peça pré-formada é primeiro dobrada e, depois de encaixada no molde, é aplicada tensão. No final da segunda dobragem, o alongamento do material perto da braçadeira pode ser controlado dentro do intervalo de 1,5% a 3%. Após duas dobragens, a maioria das peças reduz significativamente a quantidade de retorno elástico e pode ser entregue para inspeção após uma retificação manual mínima ou mesmo inexistente.

A dobragem secundária tem as vantagens de uma elevada precisão, retificação manual mínima e menor tensão residual. A segunda dobragem após a têmpera deve ser concluída dentro do novo período de incubação de têmpera do material. Para prolongar o período de incubação após o resfriamento, as peças recém-resfriadas devem ser colocadas em equipamentos de refrigeração. A relação de estiramento após a têmpera é mostrada na Tabela 3.

Quadro 3 Alongamento A (%) após têmpera de 2024, 7075

| R/ H | 30 – 15 | 10 | 8 | 6 | 5 |

| α (90°) | 1.3 | 1.7 | 1.8 | 2 | 2.4 |

| α (120°) | 1.4 | 1.8 | 2 | 2.2 | 2.5 |

| α (150°) | 1.5 | 1.9 | 2.1 | 2.3 | 2.6 |

| α / (180°) | 1.6 | 2 | 2.2 | 2.4 | 2.8 |

3. O comprimento da matéria-prima das peças dobradas

O comprimento da matéria-prima das peças dobradas pode ser calculado pela seguinte fórmula

LM =0,99(L+2A)+2B

Em que na fórmula

- L M - Comprimento da matéria-prima;

- L - O comprimento desdobrado da peça;

- A - O comprimento da secção de transição desde a linha de corte até à face final do mandril, que é de 40~60mm;

- B - O comprimento da extremidade de fixação, que pode ser de 30~50mm;

- 0,99 - O coeficiente considera o alongamento da matéria-prima durante o processo de flexão.

4. Dobragem de várias peças com formas especiais

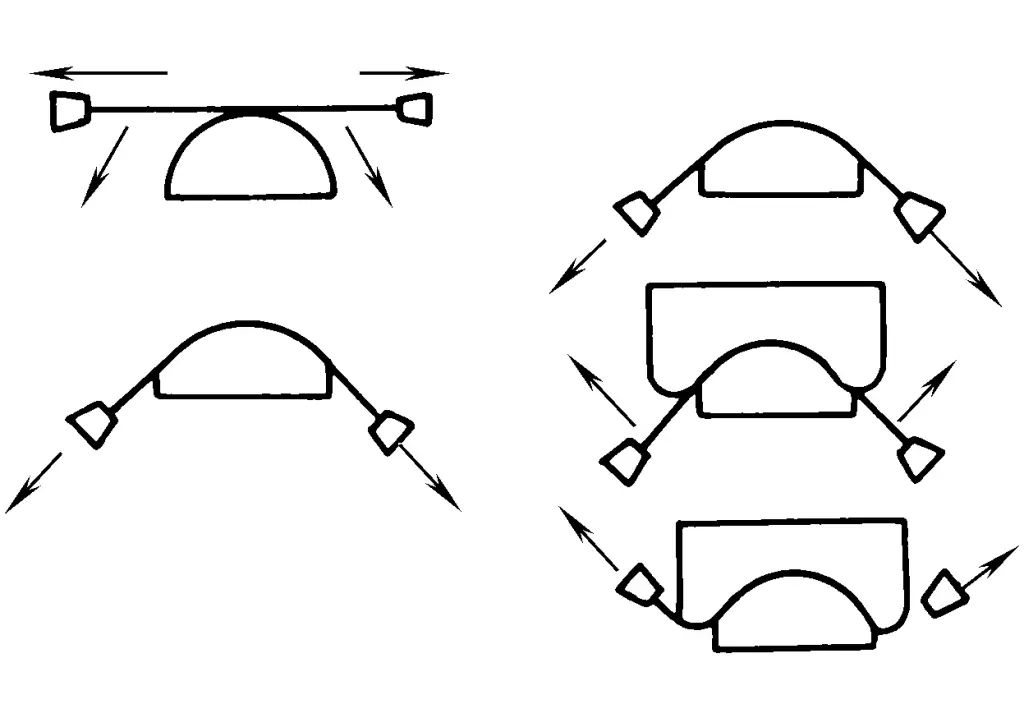

(1) Dobragem de peças com curvaturas positivas e negativas

Pode ser implementado numa máquina de dobragem em consola ou numa máquina de dobragem com mesa giratória. Quando implementada numa máquina de dobragem em consola, é normalmente dividida em duas situações: dobragem sem um dispositivo de pressão lateral e dobragem com um dispositivo de pressão lateral, como se mostra na Figura 6 e na Figura 7, respetivamente.

O fluxo típico do processo de dobragem sem um dispositivo de pressão lateral consiste em puxar primeiro a primeira curvatura, depois instalar o molde de dobragem inversa, inverter para formar a segunda curvatura e, por fim, puxar novamente. Existem três métodos típicos para dobrar com um dispositivo de pressão lateral:

1) Puxar primeiro e depois dobrar, seguido de dobragem com o cilindro de pressão lateral a pressionar contra o molde convexo e, por fim, puxar novamente, como se mostra na Figura 7a. Este método só pode ser utilizado para peças com uma pequena indentação no meio.

2) Pré-puxar primeiro, dobrar com o cilindro de pressão lateral a pressionar contra o molde convexo auxiliar, depois dobrar novamente com o molde de dobragem e, por fim, puxar novamente, como mostra a Figura 7b.

3) Puxe primeiro e depois dobre, o molde côncavo é pressionado pelo cilindro de pressão lateral para segurar o material, depois dobre de acordo com o molde côncavo (inverta o cantilever ou vire a peça) e, finalmente, puxe novamente, como mostrado na Figura 7c.

O fluxo típico do processo numa máquina de dobragem com mesa giratória consiste em completar a dobragem de peças com curvatura inversa em passos separados através da rotação para a frente e para trás da mesa de trabalho, como se mostra na Figura 8.

(2) Dobragem de peças de ângulo variável

Para peças com ângulos de secção de perfil variáveis, podem ser tomadas as seguintes medidas de acordo com a dimensão da alteração do ângulo:

1) Se a alteração do ângulo for inferior a 3°, pode ser retirada diretamente durante a dobragem. Para garantir que o ângulo cumpre finalmente os requisitos técnicos, pode ser efectuada uma certa correção manual após a dobragem.

2) Se a alteração do ângulo for superior a 3°, para garantir a qualidade da formação da dobragem e reduzir a quantidade de correção manual do ângulo, pode ser pré-fabricado um bisel antes da dobragem de acordo com as suas diferentes alterações de ângulo; tendo em conta que o ângulo irá mudar dentro de um determinado intervalo durante o processo de dobragem, o bisel pré-fabricado deve ser selecionado de acordo com a Tabela 4 para diferentes tipos de peças. Para que o ângulo da peça coincida com o molde de dobragem, a peça pode ser ajustada batendo no molde antes de ser descarregada no final da dobragem.

Tabela 4 Seleção de chanfros pré-fabricados antes da dobragem

| Forma de dobragem | Borda em | Limite para fora | ||

| Forma de bisel parcial | Bisel aberto | Bisel fechado | Bisel aberto | Bisel fechado |

| Direção do desvio do ângulo pré-fabricado | Demasiado pequeno | Demasiado grande | Demasiado grande | Demasiado pequeno |

3) Numa máquina de dobragem do tipo torreta, é possível produzir chanfros de peças durante a dobragem, com uma precisão de até ±30'.

(3) Flexão de perfis de secção transversal variável

Geral curvatura de perfis é realizada com secção transversal e espessura constantes, mas para os seguintes tipos de perfis de espessura variável, a flexão também pode ser realizada tomando as medidas necessárias:

1) Um perfil com uma secção transversal uniformemente crescente, de pequena a grande, pode ser dobrado numa máquina de dobragem de mesa giratória. Comece a dobrar a partir da extremidade da secção transversal mais pequena, utilizando inicialmente uma força de tração menor, e aumente gradualmente a força de tração à medida que a dimensão da secção transversal aumenta até obter a forma final.

2) Peças em forma de "S" com espessura uniforme. Pode ser utilizado o método de dobragem combinada emparelhada e a extremidade com a secção transversal mais pequena é utilizada como extremidade combinada, como se mostra na Figura 9.