Embora os problemas de tensão residual sejam considerados durante o projeto estrutural e sejam tomadas medidas no processo para evitar ou reduzir a tensão residual de soldadura, devido à complexidade da tensão de soldadura, podem ainda existir tensões residuais significativas depois de a estrutura ser soldada.

Além disso, algumas estruturas podem desenvolver novas tensões internas durante o processo de montagem. Estas tensões residuais de soldadura e as tensões de montagem podem afetar o desempenho da estrutura, especialmente no caso de estruturas soldadas críticas. Por conseguinte, devem ser adoptadas medidas adequadas para eliminar as tensões residuais, a fim de garantir a segurança da utilização da estrutura. Os métodos comuns para eliminar as tensões residuais incluem:

1. Método de tratamento térmico

O método de tratamento térmico utiliza o limite de elasticidade reduzido do material e o fenómeno de fluência a altas temperaturas para relaxar as tensões residuais da soldadura. O tratamento térmico também melhora o desempenho da junta de soldadura. Os métodos de tratamento térmico habitualmente utilizados incluem a têmpera geral a alta temperatura e a têmpera local a alta temperatura.

(1) Têmpera geral a alta temperatura

As temperaturas de revenimento para vários materiais são mostradas na Tabela 9-1.

Tabela 9-1 Temperaturas de revenimento para vários materiais

| Tipo de material | Aço-carbono e aço de baixa e média liga① | Aço austenítico | Liga de alumínio | Liga de magnésio | Liga de titânio | Liga de nióbio | Ferro fundido |

| Temperatura de têmpera/℃ | 580~680 | 850 ~1050 | 250~300 | 250~300 | 550 ~600 | 1100 ~1200 | 600 ~650 |

Após a têmpera do aço de baixa liga com vanádio a 600~620°C, a plasticidade e a tenacidade diminuem, pelo que a temperatura de têmpera deve ser escolhida entre 550~560°C.

O tempo de retenção a alta temperatura é determinado pela espessura do material. Para o aço, é calculado em 1~2min/mm, geralmente não menos de 30 minutos e não mais de 3 horas. Para elevar uniformemente a temperatura ao longo da espessura da placa até ao nível requerido, é necessário um determinado tempo de espera após a superfície da placa atingir a temperatura requerida.

O tratamento térmico é geralmente efectuado no interior de um forno. No caso de grandes contentores, também pode ser efectuado cobrindo a parede exterior do contentor com uma camada isolante e aquecendo o interior com chamas ou resistência eléctrica.

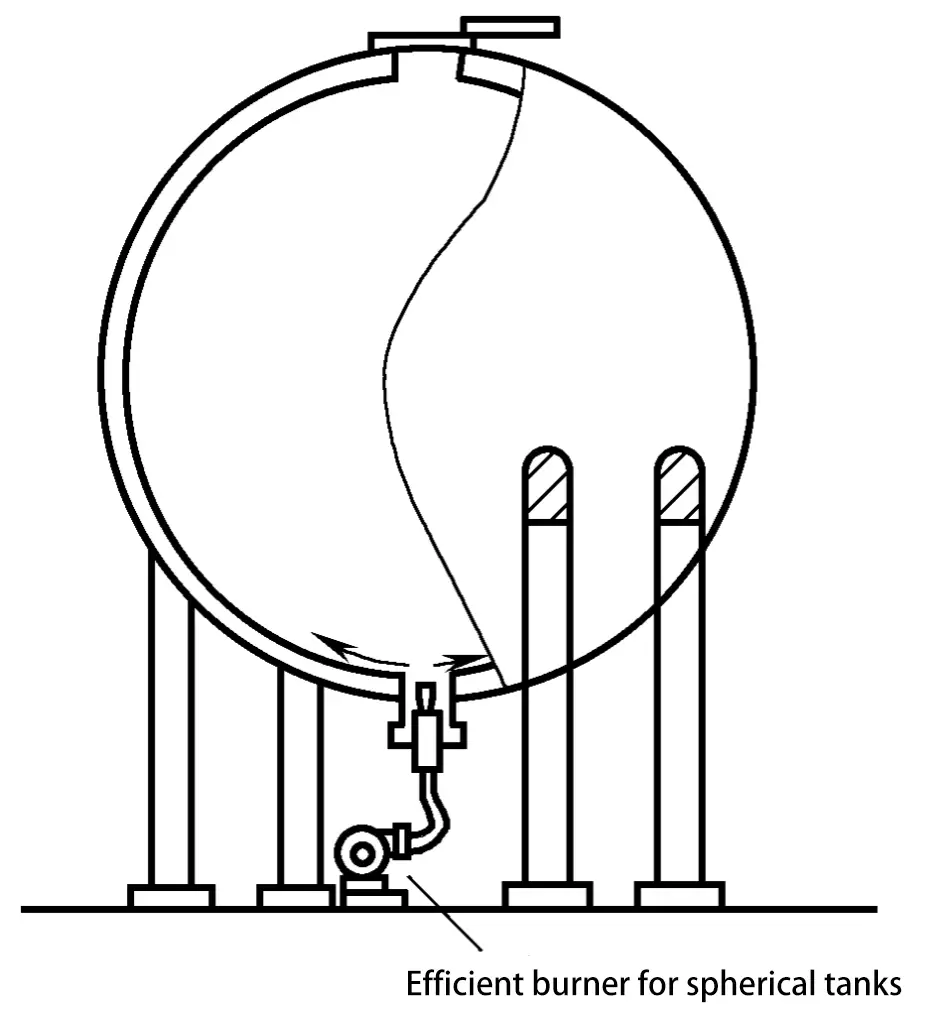

A figura 9-36 mostra um diagrama esquemático do tratamento térmico global de um grande tanque esférico utilizando chamas de gás no local. No diagrama, o tanque esférico é tratado como um forno de aquecimento, com bocais de combustão de velocidade ultra-alta inseridos a partir da câmara de visita inferior, utilizando gás de petróleo liquefeito ou gás de carvão da cidade como combustível, injectando gás a uma velocidade de 150~300m/s no tanque, utilizando a convecção forçada de ar quente para fazer o gás rodar ao longo da parede interior do tanque, aquecendo uniformemente a parede do tanque.

A temperatura é regulada através do controlo do fluxo de gás, do volume de ar, do ângulo de injeção e da abertura da porta de escape. Os gases de escape são descarregados pela abertura superior. Uma camada de isolamento é colocada na superfície externa do tanque (não mostrada no diagrama) para evitar a difusão de calor. É colocado um termopar a cada 4~5m na superfície exterior da esfera para monitorizar a temperatura da parede.

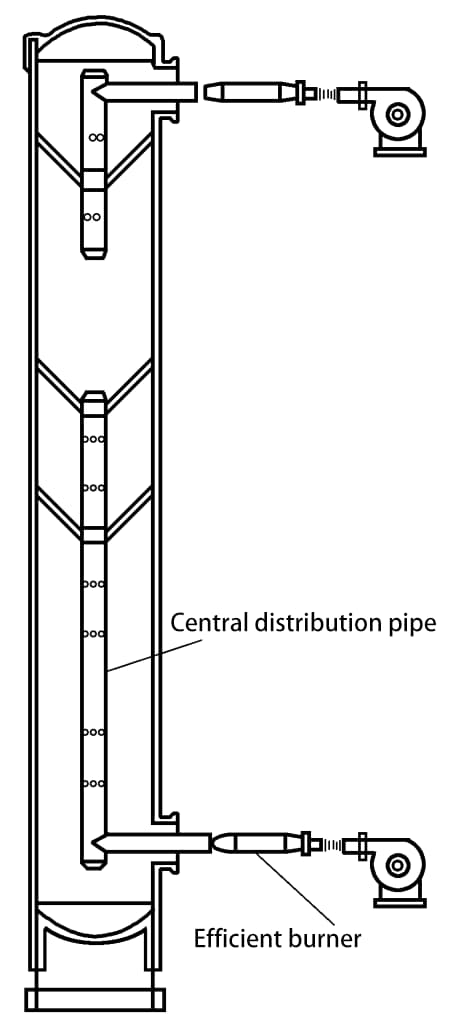

O mesmo método pode também ser aplicado ao tratamento térmico no local de contentores alongados verticais (contentores-torre), como se mostra na Figura 9-37. Uma vez que este contentor tem uma forma alta e esguia, é difícil conseguir uma distribuição uniforme da temperatura de aquecimento, pelo que o número de queimadores é aumentado de forma adequada e o ar quente é pulverizado a partir dos pequenos orifícios do tubo de distribuição inserido centralmente.

A têmpera geral a alta temperatura pode eliminar 80%~90% de tensões residuais.

(2) Têmpera local a alta temperatura

Aquecer a soldadura e as suas áreas de elevada tensão próximas até à temperatura de têmpera de alta temperatura, depois manter a temperatura e arrefecer lentamente. Este método é frequentemente utilizado para juntas de forma relativamente simples e com pouca restrição, tais como juntas de tubos, juntas de recipientes cilíndricos longos e juntas de topo de componentes longos. A têmpera local a alta temperatura pode ser efectuada utilizando resistência, infravermelhos, chama e aquecimento por indução de frequência industrial.

A têmpera local a alta temperatura não pode eliminar completamente a tensão residual, mas pode reduzir o seu pico para tornar a distribuição da tensão mais gradual. O efeito do alívio das tensões depende da uniformidade da distribuição da temperatura na área local. Para obter um melhor efeito de redução de tensões, deve ser mantida uma largura de aquecimento suficiente.

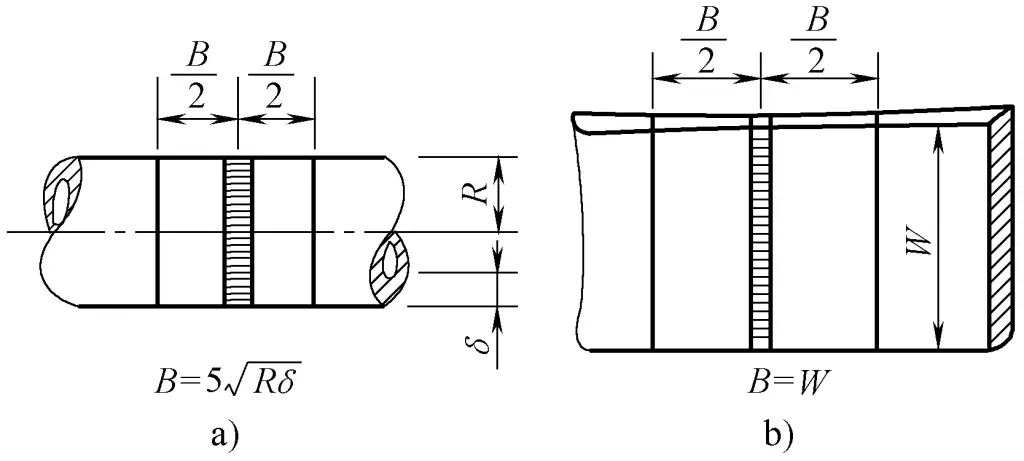

Por exemplo: A largura da zona de aquecimento da junta cilíndrica é geralmente obtida a partir da fórmula da figura, e para juntas de topo de placas longas, B=W é obtido como se mostra na Figura 9-38 (R é o raio do cilindro, δ é a espessura da parede, B é a largura da zona de aquecimento, W é a largura do componente de topo).

a) Soldadura circunferencial b) Soldadura topo a topo de componente longo

2. Método de estiramento mecânico

Após a soldadura, carregar os componentes soldados para causar deformação plástica de tração em áreas com maior tensão residual de tração, e a descarga pode reduzir a tensão residual de soldadura. Quanto mais elevada for a tensão de carga, mais a deformação plástica compressiva formada durante o processo de soldadura é compensada e mais completamente a tensão interna é eliminada.

O método de estiramento mecânico é particularmente significativo para eliminar as tensões internas em alguns recipientes soldados. Pode eliminar algumas tensões residuais de soldadura através da realização de um ensaio de resistência à sobrecarga à temperatura ambiente.

3. Método de estiramento diferencial térmico

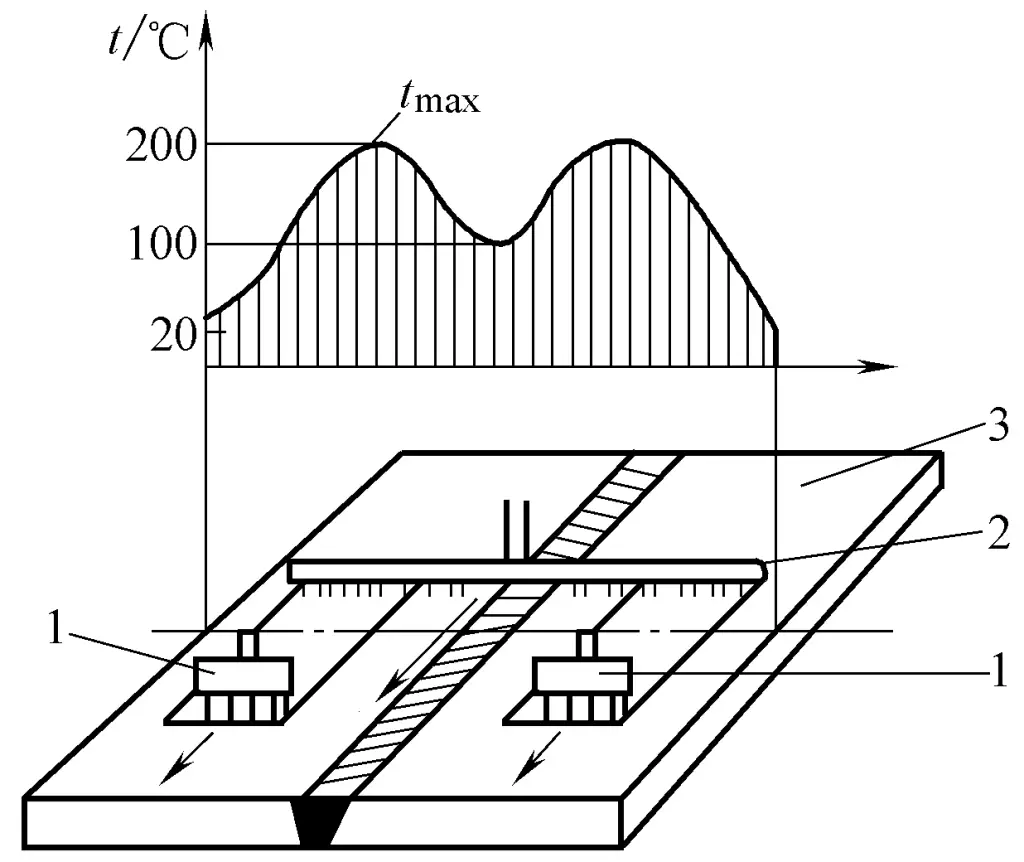

Aquecer cada lado da soldadura com um maçarico de oxi-acetileno a cerca de 200°C. Arrefecer com água pulverizada a uma certa distância atrás da tocha. A tocha e o jato de água movem-se para a frente à mesma velocidade (ver Figura 9-39). Isto cria um diferencial de temperatura com os lados altos (cerca de 200°C) e a zona de soldadura baixa (cerca de 100°C). O metal nos lados expande-se devido ao aquecimento, esticando a área soldada mais fria, causando uma deformação plástica de tração para compensar a deformação plástica de compressão original, eliminando assim alguma da tensão. Os parâmetros para o método de estiramento diferencial térmico são apresentados na Tabela 9-2.

1-Tcha de aquecimento com chama

2-Tubo de pulverização de água

3-Modelação

Tabela 9-2 Parâmetros do método de expansão térmica

| Espessura da chapa de aço /mm | Largura de aquecimento /mm | Distância do centro da tocha de soldadura /mm | Velocidade de deslocação da tocha / (mm/min) |

| 8 | 60 | 115 | 600 |

| 10 | 100 | 125 | 400 |

| 15 | 100 | 180 | 500 |

| 17 | 100 | 180 | 300 |

| 20 | 100 | 180 | 250 |

| 25 | 100 | 180 | 200 |

| 30 | 100 | 180 | 175 |

| 35 | 100 | 180 | 150 |

| 40 | 100 | 180 | 125 |

Quando a largura do bocal é de 100mm, o consumo de acetileno de cada bocal é de 17m³/h, o consumo de água é de 5~6L/min, e a distância entre o bocal de chama e o tubo de água é de 130mm.

O método de expansão térmica é normalmente utilizado para soldaduras que são relativamente regulares e não muito espessas (<40mm) em embarcações, navios e outras estruturas de placas e cascas. Ele tem valor prático. Se os parâmetros do processo forem escolhidos adequadamente, podem ser obtidos bons efeitos de alívio de tensão.

4. Método de soldadura por martelagem

Após a soldadura, martelar a soldadura com um martelo ou um martelo pneumático hemisférico de um determinado diâmetro pode fazer com que o metal de soldadura sofra uma deformação por alongamento, o que pode compensar parte da deformação plástica por compressão e reduzir a tensão de soldadura. Durante o martelamento, deve ter-se o cuidado de aplicar uma força moderada para evitar fissuras devidas a uma força excessiva.

5. Método de vibração

O método de vibração, também conhecido como envelhecimento por vibração ou alívio de tensões por vibração (VSR), utiliza um excitador composto por uma roda excêntrica e um motor de velocidade variável para provocar a ressonância da estrutura, utilizando as tensões cíclicas geradas pela ressonância para reduzir as tensões internas. A sua eficácia depende do excitador, da posição dos suportes da peça de trabalho, da frequência de vibração e da duração.

O equipamento utilizado no método de vibração é simples e barato, economiza energia, tem baixos custos de processamento e curta duração (de alguns minutos a várias dezenas de minutos), e não causa problemas como a oxidação da superfície do metal durante a têmpera a alta temperatura. Por conseguinte, é atualmente mais utilizado em soldaduras, peças fundidas e peças forjadas para melhorar a estabilidade dimensional.

(1) Mecanismo de envelhecimento por vibração e avaliação dos efeitos

1) Mecanismo de envelhecimento por vibração.

Do ponto de vista da teoria atómica, quando a temperatura é superior ao zero absoluto, os átomos metálicos estão sempre em movimento. Devido à influência da tensão residual, estes átomos encontram-se num estado desequilibrado, mas esforçam-se por regressar às suas posições originais, o que requer energia. O envelhecimento por vibração é a aplicação de uma certa quantidade de energia mecânica à peça de trabalho, forçando a libertação da tensão residual que constrange os átomos metálicos e acelerando a velocidade a que os átomos metálicos regressam às posições de equilíbrio.

Por outras palavras, o envelhecimento por vibração é conseguido através da aplicação de tensões dinâmicas periódicas à peça de trabalho, forçando-a a vibrar dentro da sua gama de ressonância; durante o processo de vibração, a tensão dinâmica aplicada a várias posições da peça de trabalho é sobreposta à tensão residual interna. Se a soma da amplitude da tensão dinâmica e da tensão residual em determinados pontos da peça exceder a tensão de cedência, ou seja, σ0 + σ1 > σ2, esses pontos sofrerão uma pequena deformação plástica, permitindo a libertação da tensão residual.

Do mesmo modo, se esta tensão dinâmica provocar o deslizamento da rede em determinados pontos da peça, embora ainda esteja longe do limite de elasticidade macroscópico do material, estes pontos sofrerão ainda pequenas deformações plásticas a nível microscópico, e estas deformações plásticas ocorrem frequentemente primeiro nos locais onde a tensão residual está mais concentrada, atingindo assim o objetivo de libertar e reduzir a tensão residual.

2) Aplicabilidade do envelhecimento por vibração.

Materiais aplicáveis. Adequado para aço estrutural de carbono, aço inoxidável, ferro fundido, liga de alumínio, liga de cobre e materiais que tenham sido aquecidos por indução, endurecidos à superfície e temperados.

Objectos de tratamento. Pode tratar várias peças de base de produtos mecânicos, peças fundidas, peças forjadas, peças soldadas, peças estruturais maquinadas em bruto, peças que requerem estabilidade de dimensão antes e depois do endireitamento a frio e a quente, peças de eixo de grande e longo diâmetro e várias peças metálicas com requisitos de precisão rigorosos, bem como peças de tamanho excessivo que não podem ser submetidas a tratamento de envelhecimento térmico.

Procedimentos de processamento flexíveis. É frequentemente efectuado após os processos de forjamento, fundição, soldadura, maquinagem de desbaste e endurecimento de superfícies, podendo também ser efectuado antes da conclusão da maquinagem de precisão final.

Pode até ser adaptado às necessidades especiais da peça de trabalho, determinando a sequência e a frequência de envelhecimento em diferentes processos (como vibração única, vibração dupla). Pode tratar peças grandes individualmente ou utilizar um método de plataforma para tratamento misto centralizado de peças pequenas, e não está limitado pela forma, peso, tamanho, volume, lote, localização ou tempo da peça. O peso das peças tratadas pode variar de alguns quilogramas a mais de cem toneladas.

3) Método de avaliação da eficácia do envelhecimento.

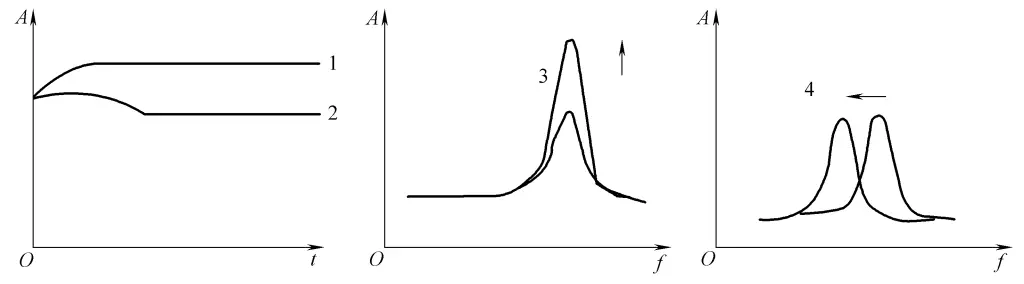

De acordo com a norma JB/T5926-2005, se ocorrer uma das situações indicadas na Figura 9-40, pode determinar-se que o efeito do processo de envelhecimento foi alcançado.

1-A curva de amplitude-tempo (A-t) sobe e depois fica plana

2-A curva de amplitude-tempo (A-t) sobe, depois desce e depois aplana-se

3-A curva de amplitude-frequência (A-f) após a vibração tem um pico mais elevado do que antes da vibração

4-A curva de amplitude-frequência (A-f) após o pico de vibração desloca-se para a esquerda em comparação com o pico pré-vibração

(2) Equipamento de alívio de tensões de vibração

O equipamento de alívio do stress por vibração é produzido por fabricantes profissionais na China, e tem sido basicamente normalizado e cada vez mais aperfeiçoado. Preste atenção aos seguintes pontos quando o utilizar.

1) Seleção do componente a vibrar.

O método mais económico e eficiente é o tratamento de ressonância. Para atingir condições de ressonância, é necessário primeiro que a frequência natural da peça a vibrar esteja dentro da gama de frequências que o vibrador pode atingir. A gama de frequências de um vibrador normalizado é fixa, e se a frequência natural da peça de trabalho exceder esta gama, é difícil obter o efeito desejado.

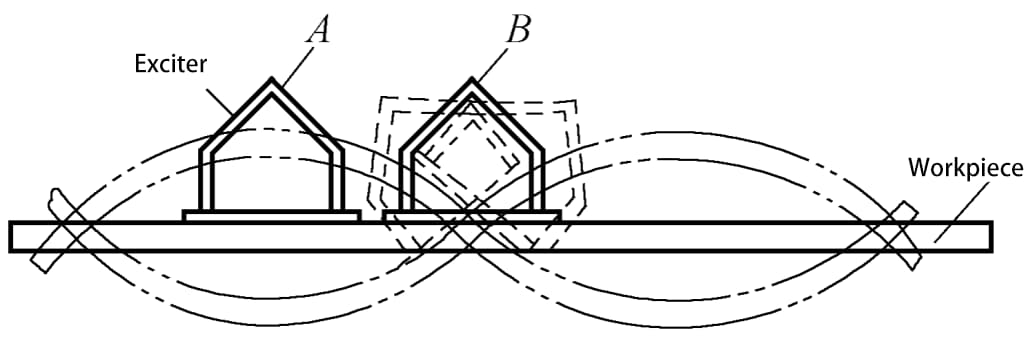

2) Posição de instalação do vibrador.

O vibrador é geralmente instalado no pico de vibração da peça de trabalho, como se mostra na Figura 9-41. Isto permite que a peça de trabalho seja excitada com a menor quantidade de energia para produzir uma vibração significativa. A posição do pico pode ser determinada aproximadamente por vibração experimental, por tato ou por aspersão de areia.

A posição determinada deve garantir que a peça de trabalho permaneça estável durante o processo de vibração. Não instalar diretamente sobre a placa fina da peça de trabalho ou em partes com nervuras de reforço, para evitar que a peça de trabalho se parta durante a vibração. Para componentes de grandes dimensões, para obter melhores efeitos de vibração, a posição de instalação pode ser alterada de acordo com a situação específica da estrutura para tratamento de vibrações.

A-Correto B-Incorreto

3) A posição de apoio da peça de trabalho.

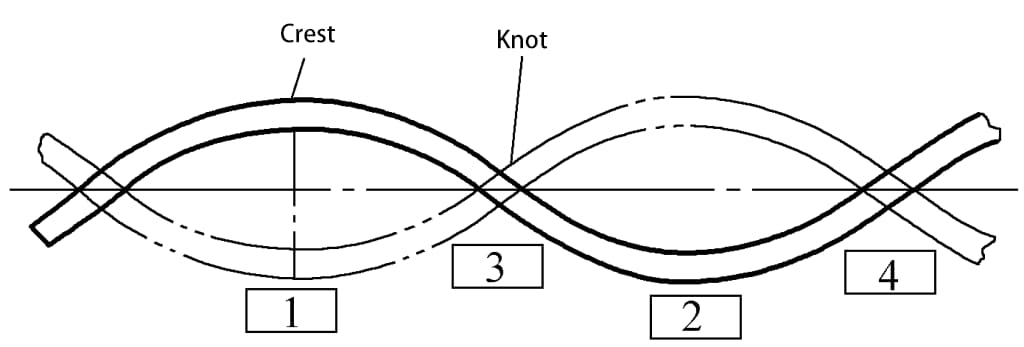

Geralmente, as peças soldadas, que arrefeceram (por vezes ainda quentes), são colocadas numa mesa vibratória e apoiadas com almofadas. As almofadas são frequentemente feitas de borracha ou pneus velhos e outros materiais elásticos. As posições de apoio são escolhidas o mais próximo possível dos nós de vibração para evitar a perda de energia e o ruído causado pela colisão entre a peça de trabalho e as almofadas de apoio durante a vibração. Quanto menor for o número de apoios, mantendo a vibração estável da peça de trabalho, melhor.

A Figura 9-42 mostra um diagrama esquemático do suporte durante o tratamento vibratório da peça de trabalho. É razoável escolher as posições de apoio nos pontos 3 e 4, uma vez que a vibração é mais estável e o ruído é menor. Se for escolhido nos pontos 1 e 2, a energia transmitida à peça de trabalho durante a vibração é reduzida, enquanto o ruído e a vibração do solo aumentam.

(3) Parâmetros de vibração

Uma vez determinado o tipo de peça, o ponto de vibração e a posição de apoio, é necessário controlar a frequência de vibração, a amplitude e a duração da vibração.

O melhor efeito de ressonância ocorre na frequência natural da peça de trabalho. Por conseguinte, a frequência natural da peça de trabalho deve ser determinada primeiro (por exemplo, por métodos de batimento ou ressonância) e utilizada como frequência de vibração. A tensão dinâmica variável ciclicamente aplicada à peça de trabalho pelo vibrador durante o processo de vibração é um parâmetro decisivo para reduzir a tensão residual, uma vez que deve combinar-se com a tensão interna residual para produzir deformação plástica e reduzir a tensão.

Se a tensão residual da peça de trabalho for pequena, deve ser utilizada uma tensão dinâmica suficientemente grande para reduzir a tensão residual. Inversamente, quando a tensão residual interna é grande, pode ser escolhida uma tensão dinâmica menor. Por conseguinte, é necessário medir ou estimar primeiro a magnitude e a distribuição da tensão residual interna na soldadura.

Além disso, é importante assegurar que o valor máximo da tensão residual combinado com a tensão dinâmica adicional não exceda a resistência à fadiga durante a vibração ou o funcionamento, caso contrário podem ocorrer danos durante a vibração ou o processo operacional.

Em casos especiais em que não se pode utilizar uma tensão dinâmica mais elevada, pode ser aplicada uma tensão dinâmica mais baixa com um prolongamento adequado do tempo de vibração. A magnitude da tensão dinâmica pode ser ajustada pelo tamanho da força de excitação. Uma vez que a amplitude está relacionada com a força de excitação, quando a frequência de vibração e o amortecimento do sistema são constantes, uma força de excitação maior resulta numa amplitude maior, conferindo assim uma maior tensão dinâmica à peça de trabalho.

Devido às diferentes formas estruturais e pesos das soldaduras, a magnitude e a distribuição das tensões residuais variam, pelo que a seleção do tempo de vibração também deve ser diferente. Geralmente é determinado aproximadamente pela massa da peça de trabalho, como mostrado na Tabela 9-3.

Quadro 9-3 Tempo de vibração para alívio de tensões por método de vibração

| Componente Qualidade/kg | 227 | 227~907 | 907 ~4536 | >4536 |

| Tempo de vibração/min | 5 ~10 | 10 ~ 20 | 20 ~30 | 30 ~45 |

(4) Avaliação do efeito das vibrações

As operações no local não podem determinar o efeito da eliminação da tensão residual. É frequentemente avaliado com base em alguns fenómenos físicos do processo de vibração, como a observação de alterações nas curvas de passo, na frequência de ressonância e nas alterações da potência de excitação. Atualmente, observam-se sobretudo alterações na potência de excitação, sendo a base principal o facto de o componente continuar a vibrar sob a ação da energia de excitação. Quando o componente sofre uma deformação plástica, a sua tensão residual é aliviada e o material metálico é reforçado.

O resultado é uma redução do amortecimento estrutural, o que permite que mais energia de excitação seja consumida no deslocamento da vibração do componente (i.e., amplitude) em vez de ser consumida no amortecimento interno. Assim, ao vibrar componentes com tensão interna residual, se a energia de excitação for mantida constante, ocorrerá um aumento no valor da amplitude. Se o valor da amplitude for controlado para permanecer constante, a energia de excitação necessária diminuirá, reduzindo a potência.

O método de alívio de tensões através da vibração tem muitas vantagens, mas há também algumas questões preocupantes que ainda não foram totalmente resolvidas, tais como a forma de garantir que as tensões internas são uniformemente reduzidas em estruturas soldadas complexas; e como controlar a vibração de modo a que possa eliminar as tensões internas sem reduzir a resistência à fadiga da estrutura.

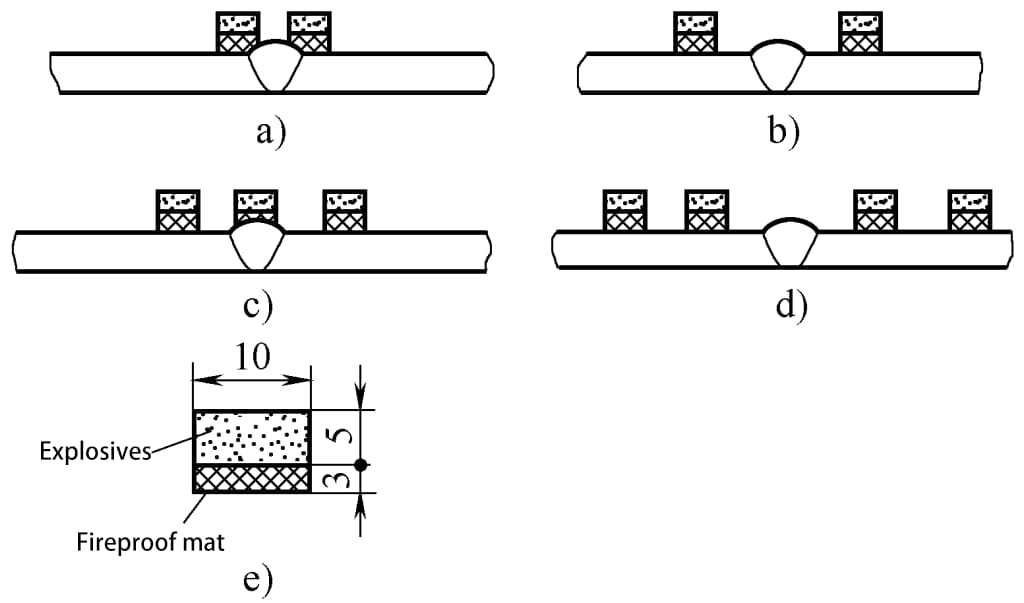

6. Método de explosão

A ligação por explosão é conseguida através da disposição de tiras de explosivos na soldadura e perto dela, onde as ondas de choque geradas pela detonação interagem com as tensões residuais, fazendo com que o metal sofra uma quantidade adequada de deformação plástica, relaxando assim as tensões residuais. A quantidade de explosivos por unidade de comprimento da soldadura e a disposição devem ser seleccionadas com base na espessura das peças soldadas e nas propriedades do material.

A Figura 9-43 mostra a disposição da carga explosiva utilizada para aliviar a tensão de soldadura em estruturas soldadas de placas grandes e de espessura média. As juntas de topo de placas planas são normalmente carregadas nas áreas de tensão de tração residual da soldadura, enquanto as juntas de topo de placas curvas (como as soldaduras em recipientes ou tubos) podem ser carregadas nas superfícies interior e exterior. Estudos indicam que o carregamento nas áreas de tensão de tração residual na superfície interna de placas curvas tem um efeito mais significativo do que o carregamento na superfície externa.

Quando é difícil aplicar o medicamento na superfície interna, a explosão do medicamento em posições apropriadas em ambos os lados da soldadura da superfície externa também pode conseguir o efeito de reduzir a tensão residual. Geralmente, são utilizados explosivos de borracha em tiras, com uma velocidade de detonação de 5000 m/s, detonados por um detonador.

O método de explosão para eliminar a tensão de soldadura tem sido aplicado em vasos de pressão domésticos, torres de reação química, condutas, estruturas hidráulicas e vigas de caixa. No entanto, as operações de construção por explosão têm de ser realizadas rigorosamente de acordo com a regulamentação nacional relevante, respeitar rigorosamente os procedimentos operacionais e controlar a quantidade de explosivos utilizados de cada vez para garantir a segurança.