As engrenagens são um dos componentes de transmissão importantes na transmissão mecânica. Devido à sua relação de transmissão precisa, elevada transferência de potência, elevada eficiência, estrutura compacta, boa fiabilidade e durabilidade, são amplamente utilizadas. A chave para a maquinação de engrenagens é a maquinação dos dentes das engrenagens. Uma vez que a maquinação por corte pode alcançar uma maior precisão do perfil do dente e valores mais pequenos de rugosidade da superfície do dente, é atualmente o principal método de maquinação de engrenagens.

I. Princípios da maquinagem de engrenagens

Existem muitos métodos de maquinagem de corte para engrenagens, mas em termos dos seus princípios de maquinagem, existem dois tipos: método de formação e método de geração.

1. Método de conformação

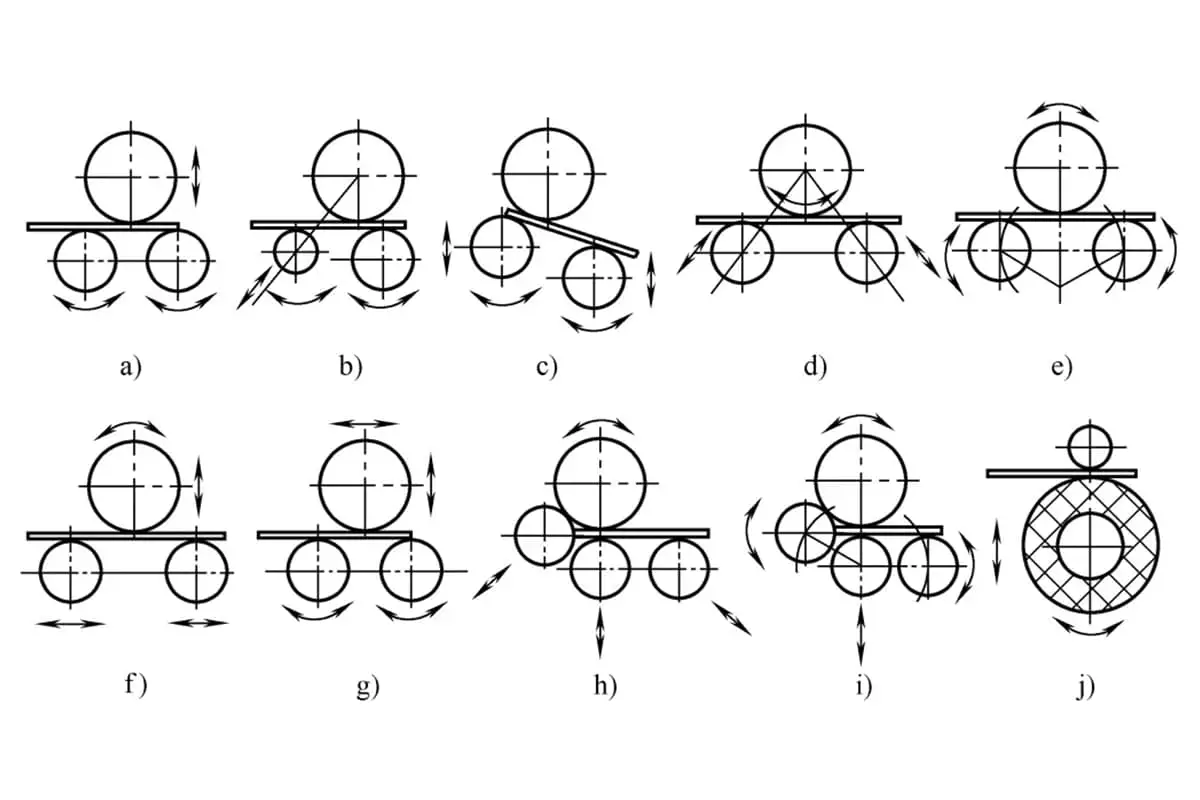

O método de maquinação de engrenagens por conformação utiliza uma fresa com uma forma de lâmina coerente com a secção transversal da ranhura do dente da engrenagem que está a ser maquinada, para maquinar o perfil do dente da engrenagem na peça bruta da engrenagem. Este tipo de fresa de conformação inclui geralmente as fresas de conformação de perfil de um dente e as fresas de engrenagens de perfil de vários dentes, os modeladores de engrenagens, etc.

As fresas para engrenagens de perfil de dente único mais utilizadas são as fresas para engrenagens de disco e as fresas para engrenagens de dedo, como mostra a Figura 1. As fresas de engrenagens do tipo disco são adequadas para a maquinação de engrenagens cilíndricas cónicas rectas e engrenagens cilíndricas helicoidais com um módulo inferior a 8 mm.

As fresas de engrenagem do tipo dedo são adequadas para usinar engrenagens cilíndricas cônicas retas, engrenagens cilíndricas helicoidais, especialmente engrenagens em espinha, com um módulo de 8 ~ 40mm. A vantagem deste método é que as ferramentas e acessórios utilizados são relativamente simples, usinados em uma fresadora universal comum, e o custo de produção é baixo. No entanto, como o perfil do dente da engrenagem é um involuto, para engrenagens do mesmo módulo, desde que o número de dentes seja diferente, suas formas de perfil de dente involuto não são as mesmas, exigindo diferentes cortadores de formação.

Na produção real, cada módulo normalmente só tem um conjunto de 8 ou 15 fresas de formação, cada fresa adequada para maquinar uma certa gama de números de dentes. Assim, o perfil do dente maquinado é aproximado, pelo que a precisão da maquinação é baixa e o tempo auxiliar para fresar os dentes é longo, resultando numa menor produtividade. Por conseguinte, a utilização de fresas de perfil de dente único só é adequada para a maquinagem de engrenagens com precisão inferior ao grau 9 em peças únicas, produção de pequenos lotes ou trabalhos de reparação em que a precisão não é elevada.

Utilizando fresas de formação de perfis com vários dentes, tais como placas de engrenagens ou modeladores de engrenagens, a forma do dente involuto da fresa pode ser fabricada de acordo com a precisão do perfil do dente da peça. Durante a maquinação, um ou vários perfis de dentes de engrenagens podem ser completados num ciclo de trabalho da máquina, sendo a precisão e a produtividade relativamente elevadas.

Mas as placas de engrenagens e os modeladores de engrenagens são ferramentas especiais, com estruturas complexas, difíceis de fabricar e com custos elevados. Cada conjunto de ferramentas só pode maquinar engrenagens com um módulo e um número de dentes, e o equipamento utilizado também tem de ser especializado. Por conseguinte, este método só é adequado para a produção em série.

2. Método de geração

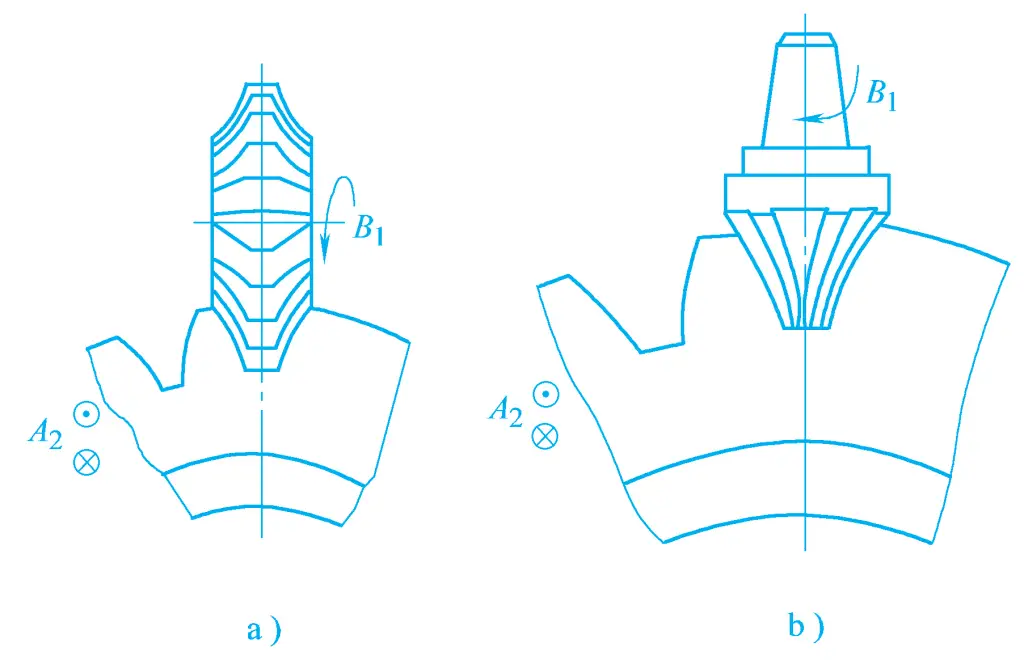

O método de geração de engrenagens de maquinagem baseia-se no princípio da malha de engrenagens, ou seja, transformar uma das engrenagens do par de engrenagens numa ferramenta, tratando a outra como uma peça de trabalho, e forçando a ferramenta e a peça de trabalho a realizar um movimento de malha rigoroso, cortando assim o perfil do dente da engrenagem na peça de trabalho, este movimento é chamado de movimento de geração. Por exemplo, o processo de fresagem de engrenagens é equivalente ao processo de movimento de engrenagem do par de engrenagens helicoidais cruzadas, conforme mostrado na Figura 2.

a) Corte de engrenagens

b) Formação da curva do perfil do dente

No par de engrenagens, uma engrenagem helicoidal tem muito poucos dentes e o ângulo de hélice no seu círculo de passo é também muito pequeno, pelo que se torna em forma de sem-fim. Depois de entalhar, cinzelar, extinguir e moer o sem-fim, ele se torna uma placa de engrenagem.

Quando a placa de engrenagens se move com a velocidade de corte e executa o movimento de geração com a engrenagem a ser cortada, o perfil do dente involuto é gradualmente cortado na peça de trabalho, obviamente, este perfil do dente é envolvido por uma série de posições contínuas do perfil do dente da placa durante o movimento de geração.

Na maquinação de engrenagens pelo princípio do método de geração, a forma da aresta de corte da ferramenta não corresponde à forma da secção transversal da ranhura do dente da engrenagem que está a ser maquinada, e o seu perfil involuto da aresta de corte está apenas relacionado com o número de dentes da própria ferramenta, sem relação com o número de dentes da engrenagem que está a ser maquinada. Por conseguinte, se o módulo e o ângulo de pressão forem os mesmos, é necessária apenas uma ferramenta para maquinar engrenagens com diferentes números de dentes.

Além disso, também é possível maquinar engrenagens modificadas alterando a distância entre o centro da ferramenta e a peça de trabalho. A precisão e a produtividade da maquinação de engrenagens pelo método de geração são relativamente elevadas, mas são necessárias máquinas-ferramentas especializadas e ferramentas de corte de engrenagens. Geralmente, a estrutura das máquinas-ferramentas especializadas na maquinação de engrenagens é relativamente complexa, com muitos mecanismos de transmissão e elevados custos de equipamento.

Existem muitos métodos de maquinação de engrenagens utilizando o princípio do método de geração, sendo os mais comuns a fresagem, a moldagem, o corte, a afiação e a retificação, etc. Embora as ferramentas e as máquinas-ferramentas utilizadas nos vários métodos sejam diferentes, todas elas podem ser aplicadas à maquinação de engrenagens de alta precisão em vários tipos de produção.

II. Métodos de maquinagem de engrenagens e máquinas-ferramentas

1. Corte de engrenagens

A fresagem de engrenagens é o método de maquinagem de engrenagens mais utilizado, caracterizado por uma boa versatilidade, elevada produtividade e boa qualidade de maquinagem.

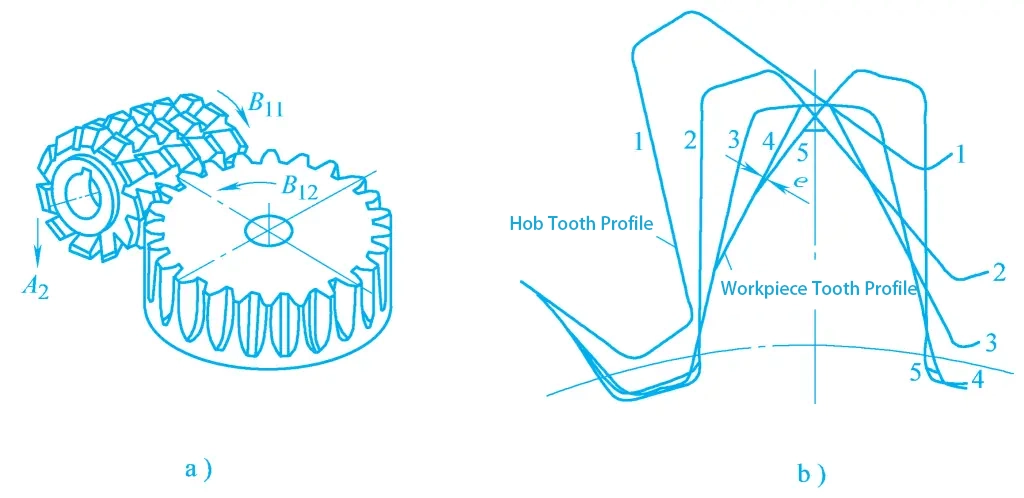

A máquina de fresagem de engrenagens Y3150E é uma máquina universal de fresagem de engrenagens de tamanho médio, usada principalmente para usinagem de engrenagens cilíndricas retas e helicoidais, e também pode usar o método de alimentação radial manual para usinar engrenagens sem-fim. Esta máquina-ferramenta pode processar engrenagens com um diâmetro máximo de 500mm, uma largura máxima de 250mm, um módulo máximo de 8mm, e um número mínimo de dentes de 5k (k é o número de cabeças de fresa).

A figura 3 mostra a forma externa da máquina de fresar engrenagens Y3150E, que consiste em componentes principais como a base 1, a coluna 2, o carro da ferramenta 3, o corpo da ferramenta 5, a coluna traseira 8 e a mesa de trabalho 9. A coluna 2 é fixada na base 1 e o carro da ferramenta 3 acciona o corpo da ferramenta 5 para realizar o movimento de avanço vertical ou o movimento rápido ao longo da calha de guia da coluna. A placa está instalada na barra de ferramentas 4, accionada pelo fuso do corpo da ferramenta 5 para rodar como movimento principal.

1-cama

2-Coluna

3-Deslizador de ferramentas

4-Bar de ferramentas

Corpo de 5 ferramentas

6 suportes

7 eixos

8-Coluna traseira

9-Mesa de trabalho

Sela de 10 máquinas

O corpo da ferramenta pode rodar em torno do seu eixo horizontal para ajustar o ângulo de instalação da placa. A peça de trabalho é fixada no fuso 7 da mesa de trabalho 9 ou diretamente na mesa de trabalho, rodando em conjunto com a mesa de trabalho.

A mesa de trabalho e a coluna traseira 8 são montadas na sela da máquina 10, que pode mover-se ao longo da calha de guia horizontal da cama para ajustar a posição radial da peça de trabalho ou efetuar o movimento de alimentação radial manual. O suporte na coluna traseira pode suportar a extremidade superior do fuso da peça de trabalho com uma ponta central ou manga de eixo para melhorar a estabilidade do trabalho de fresagem.

(1) Maquinação de engrenagens cilíndricas rectas

Ao maquinar engrenagens com uma placa de acordo com o princípio do método de geração, é necessário manter rigorosamente a relação de movimento entre a placa e a peça de trabalho. Portanto, os movimentos de trabalho da máquina de fresagem de engrenagens ao usinar engrenagens cilíndricas retas são:

1) Movimento principal

É o movimento de rotação da placa n 刀 (r/min). A velocidade da placa depende da velocidade de corte razoável v(m/min) e do diâmetro da placa D 刀 (mm).

2) Geração de movimento

É o movimento composto do movimento de rotação da placa e do movimento de rotação da peça de trabalho, ou seja, o movimento de engrenagem entre a placa e a peça de trabalho, e a relação de transmissão de um par de engrenagens deve ser mantida com precisão entre eles. Supondo que o número de cabeças da placa é k e o número de dentes da peça é z, então para uma rotação da placa, a peça deve girar k/z voltas.

3) Movimento de avanço axial

É o movimento de avanço contínuo da fresa ao longo da direção axial da peça, cortando o perfil do dente em toda a largura do dente da peça. A relação de transmissão é a seguinte: para uma rotação da peça, a placa avança axialmente f(mm/r).

Para além dos três movimentos acima referidos, também é necessário ajustar manualmente a profundidade de corte radialmente ao longo da peça de trabalho para cortar a altura total do dente.

(2) Maquinação de engrenagens cilíndricas helicoidais

O perfil do dente das engrenagens cilíndricas helicoidais é uma linha de dente helicoidal, portanto, ao fresar engrenagens cilíndricas helicoidais, além do movimento principal, movimento de geração e movimento de alimentação axial necessários para usinar engrenagens cilíndricas retas, para formar uma linha de dente helicoidal, um movimento adicional deve ser feito pela peça de trabalho enquanto a placa está fazendo movimento de alimentação axial, e ambos devem manter uma certa relação, ou seja, como a placa se move axialmente a peça de trabalho deve adicionar com precisão uma volta para um chumbo L da linha helicoidal.

(3) Maquinação de parafusos sem-fim

As engrenagens sem-fim podem ser maquinadas na máquina de fresar engrenagens Y3150E utilizando o método de avanço radial. A maquinação de engrenagens sem-fim requer três movimentos: movimento principal, movimento de geração e movimento de alimentação radial. A corrente de transmissão do movimento principal e o movimento de geração são completamente iguais aos da maquinação de engrenagens cilíndricas rectas, e o movimento de alimentação radial só pode ser feito manualmente. O módulo, o número de cabeças e o diâmetro do passo da placa da engrenagem sem-fim devem ser os mesmos que os do sem-fim.

Ao instalar a placa, o eixo da placa deve ser perpendicular ao eixo da engrenagem sem-fim que está a ser maquinada e localizado dentro do plano central da engrenagem sem-fim. Quando a fresa de parafuso sem-fim corta gradualmente desde o topo do dente até à profundidade total do dente da peça, pára-se o avanço radial, e a peça continua a manter o movimento de engrenamento com a fresa e corta durante várias voltas para corrigir o perfil do dente.

(4) Placa de engrenagens

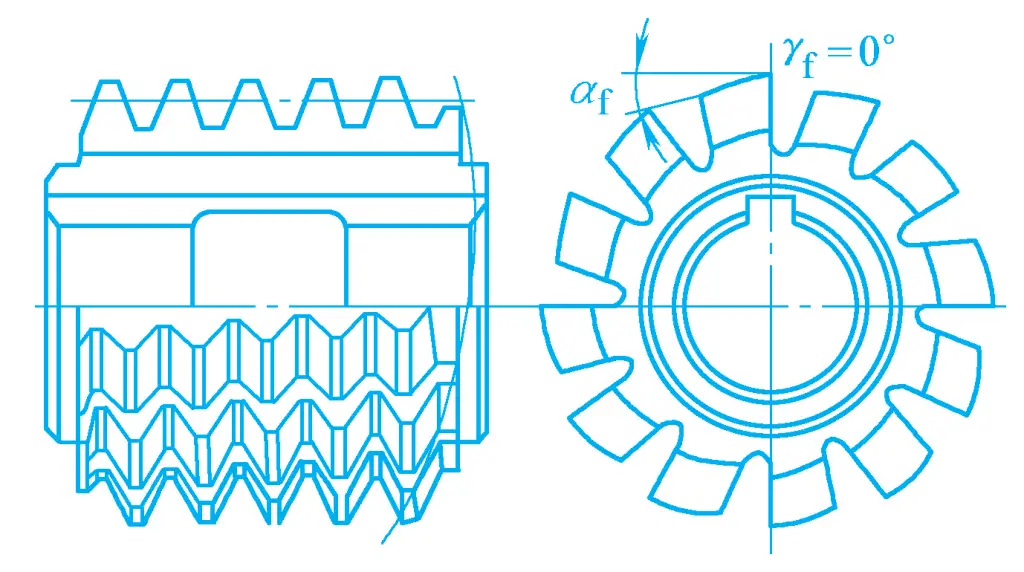

Uma placa de engrenagens é uma fresa em forma de sem-fim, com várias ranhuras igualmente divididas à volta da sua circunferência, perpendiculares à linha espiral do sem-fim ou paralelas ao eixo da placa. Depois de se moldar o perfil do dente e de se cortar a parte de trás do dente para obter a forma correcta do dente e o ângulo de inclinação da parte de trás, seguido de têmpera e retificação da parte da frente, forma-se uma placa de engrenagens, como mostra a Figura 4.

A placa de engrenagens é constituída por vários anéis de dentes de fresa, tendo cada dente uma lâmina superior e duas lâminas laterais à esquerda e à direita, tendo tanto a lâmina superior como as lâminas laterais um certo ângulo de recuo. As duas lâminas laterais do dente de corte estão distribuídas numa superfície helicoidal, que constitui o sem-fim de base da placa.

As placas de engrenagens dividem-se em classes de precisão AA, A, B, C. A relação entre o grau de precisão da placa e o grau de precisão da engrenagem a processar é, grosso modo, indicada no quadro 1, para referência aquando da seleção da placa.

Quadro 1 Relação entre o grau de precisão da placa e o grau de precisão da engrenagem

| Grau de precisão da placa | AA | A | B | C |

| Grau de precisão da engrenagem | 6~7 | 7~8 | 8~9 | 9~10 |

Ao selecionar uma placa de engrenagens, o módulo e o ângulo do perfil do dente da placa devem ser os mesmos que o módulo normal e o ângulo normal do perfil do dente da engrenagem a ser processada, e o seu grau de precisão deve também corresponder ao grau de precisão da engrenagem a ser processada.

(5) Fixação da peça de trabalho durante o corte de engrenagens

Ao processar engrenagens com um diâmetro pequeno, a peça de trabalho é fixada no mandril através da localização do orifício interno, e o corpo cilíndrico na extremidade superior do mandril é suportado pela ponta superior ou manga no suporte da coluna traseira para aumentar a rigidez de fixação da peça de trabalho. Ao processar engrenagens com um diâmetro maior, estas são normalmente fixadas com uma base e um mandril com uma face final maior, ou a engrenagem é diretamente fixada na mesa de trabalho da máquina de fresar.

(6) Características do entalhe de engrenagens

A fresagem de engrenagens é amplamente utilizada e as suas principais características reflectem-se nos seguintes aspectos:

1) Boa capacidade de adaptação

Uma vez que a fresagem de engrenagens utiliza o princípio do método de geração, uma fresa pode processar engrenagens com diferentes números de dentes que têm o mesmo módulo e ângulo de perfil de dente, o que expande muito a gama de processamento de engrenagens.

2) Elevada produtividade

Uma vez que a placa está em rotação contínua durante o processamento, o corte contínuo da peça de trabalho é efectuado sem movimentos de paragem, e as placas com várias cabeças podem ser utilizadas para melhorar a eficiência da fresagem de desbaste.

3) Pequeno erro de passo da engrenagem

Durante a fresagem de engrenagens, vários dentes da fresa participam no corte ao mesmo tempo, e todas as ranhuras dos dentes na peça de trabalho são cortadas por estes dentes da fresa, resultando num pequeno erro de passo.

4) Superfície do dente da engrenagem mais áspera

Durante o fresamento de engrenagens, a peça gira 1 dente, e a fresa gira 1/k de volta (k é o número de cabeças de fresa). Uma vez que o número de dentes da fresa por círculo na fresa é limitado, a polilinha do perfil do dente da ferramenta que forma a linha de envelope do perfil do dente da peça de trabalho também é muito limitada, muito menos do que a da modelação de engrenagens, pelo que o valor da rugosidade da superfície do perfil da engrenagem processado por fresagem é geralmente maior do que o processado por modelação de engrenagens.

5) Utilizado principalmente para o processamento de engrenagens cilíndricas de dentes rectos, engrenagens cilíndricas helicoidais e engrenagens sem-fim

A fresagem não pode processar engrenagens internas e engrenagens com diâmetros mais pequenos em conjuntos de várias engrenagens.

2. Moldagem de engrenagens

A moldagem de engrenagens é utilizada principalmente para o processamento de engrenagens cilíndricas de dentes rectos, especialmente adequada para o processamento de engrenagens internas e engrenagens com diâmetros mais pequenos em conjuntos de várias engrenagens que não podem ser processados por fresagem.

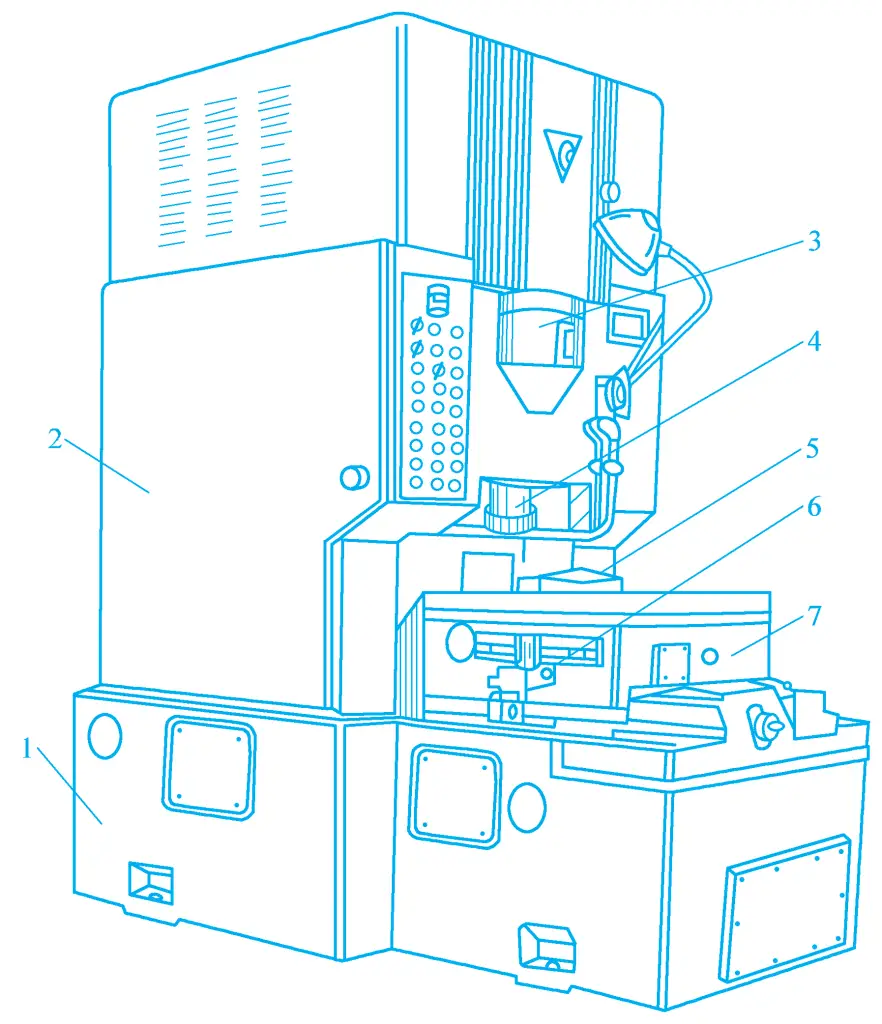

A aparência da máquina de moldagem de engrenagens do tipo Y5132 é mostrada na Figura 5. Consiste principalmente na cama 1, coluna 2, poste de ferramenta 3, fuso 4, mesa de trabalho 5, sela 7 e outros componentes. A coluna é fixada na base, o cortador de engrenagens é instalado no fuso da ferramenta, a peça de trabalho é fixada na mesa de trabalho e o selim pode mover-se radialmente ao longo da calha de guia da base para alimentar a peça de trabalho para corte e aproximar-se ou retrair-se rapidamente.

1-cama

2-Coluna

Posto de 3 ferramentas

4-Fuso principal

5-Bancada de trabalho

6-Suporte do bloco de paragem

Sela com 7 camas

(1) O movimento da engrenagem

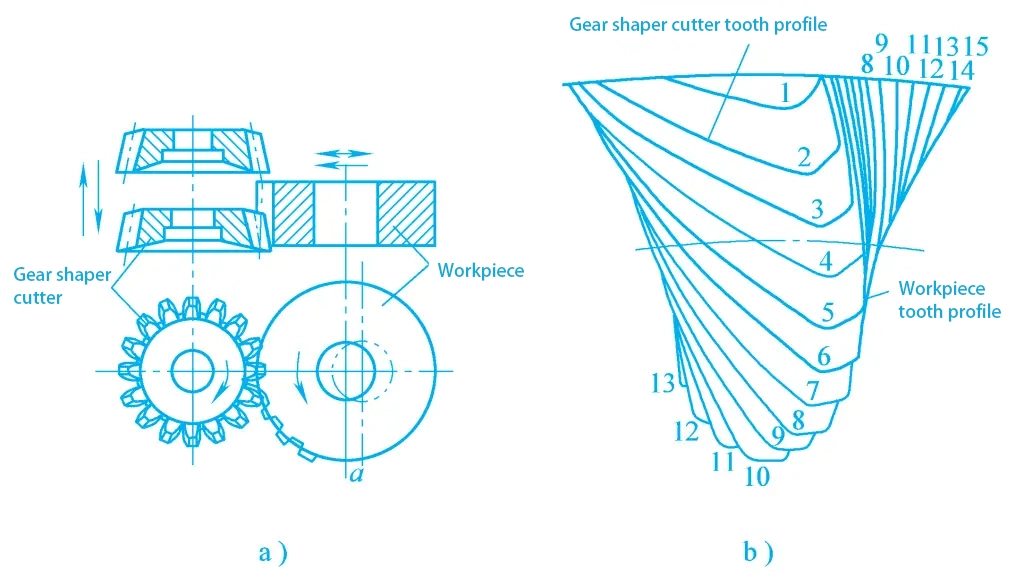

A modelação de engrenagens baseia-se no princípio do método de geração. A fresa de moldagem de engrenagens é essencialmente uma engrenagem com a sua face final rectificada com um ângulo frontal, e tanto a parte superior como os lados dos dentes rectificados com um ângulo posterior, como se mostra na Figura 6a. Durante a modelação da engrenagem, a fresa de modelação da engrenagem e a peça de trabalho engatam num movimento de engrenagem sem intervalos, cortando gradualmente a forma do dente na peça de trabalho. A curva do perfil do dente é formada pela envolvente das posições instantâneas da aresta de corte durante os cortes múltiplos efectuados pela fresa de engrenagens, como mostra a Figura 6b.

a) Modelação de engrenagens

b) Formação da curva do perfil do dente

Movimentos necessários para a maquinagem de engrenagens cilíndricas cónicas rectas:

1) Movimento principal

O movimento principal na moldagem de engrenagens é o movimento linear alternativo feito pela fresa de moldagem de engrenagens ao longo da direção axial da peça de trabalho. O movimento descendente da fresa de engrenagens é o curso de trabalho, e o movimento ascendente é o curso de inatividade. O movimento principal é representado pelo número de cursos recíprocos por minuto, ou seja, cursos recíprocos/min.

2) Geração de movimento

Durante a modelação de engrenagens, a fresa de modelação de engrenagens e a peça de trabalho têm de manter uma relação de movimento de engrenagem sem intervalos como um par de engrenagens cilíndricas. Quando a fresa de engrenagens roda um dente, a peça de trabalho também tem de rodar um dente. O movimento rotativo de engrenamento efectuado pela fresa de moldagem de engrenagens e a peça de trabalho é designado por movimento de geração.

3) Movimento circular de alimentação

O movimento de avanço circular é o movimento de rotação da fresa de engrenagens em torno do seu próprio eixo. A velocidade de rotação determina a velocidade de rotação da peça de trabalho e também afecta a carga de corte da fresa, a qualidade da superfície da peça de trabalho, a produtividade da maquinação e a vida útil da fresa. A quantidade de avanço circular é representada pelo comprimento do arco rodado pela fresa dentada no círculo de passo para cada curso recíproco, em unidades de mm/por curso duplo.

4) Movimento de alimentação radial

Para evitar danos na ferramenta e na peça de trabalho devido a uma carga de corte excessiva, a peça de trabalho deve fazer um avanço radial gradual em direção à fresa dentada. Quando a peça de trabalho é cortada até à profundidade total do dente pela fresa de engrenagens, o movimento de avanço radial pára e a peça de trabalho volta a rodar para produzir um perfil de dente completo. A quantidade de avanço radial é representada pela distância de avanço radial da peça de trabalho para cada curso recíproco da fresa de engrenagens, em unidades de mm/por curso duplo.

O movimento de entrada radial da máquina de moldagem de engrenagens Y5132 é conseguido movendo a peça de trabalho em direção à fresa de moldagem de engrenagens, impulsionada pela bancada de trabalho. Durante a maquinagem, a bancada desloca-se rapidamente a uma distância maior para aproximar a peça da ferramenta e, em seguida, inicia o avanço radial. Quando a maquinação da peça está concluída, a bancada regressa rapidamente à sua posição inicial.

5) Movimento de retração da ferramenta

Quando a fresa de moldagem de engrenagens se move para cima durante o curso de inatividade, para evitar arranhar a superfície da peça de trabalho e reduzir o desgaste da ferramenta, deve haver um espaço de cerca de 0,5 mm entre a ferramenta e a peça de trabalho. Antes de a fresa de engrenagens iniciar o curso de trabalho descendente, regressa rapidamente à sua posição original para permitir que a ferramenta efectue o corte seguinte. Este movimento de retração e regresso à posição original é designado por movimento de retração da ferramenta. Esta máquina-ferramenta consegue o movimento de retração da ferramenta através da oscilação do fuso da ferramenta.

(2) Fresa para moldar engrenagens

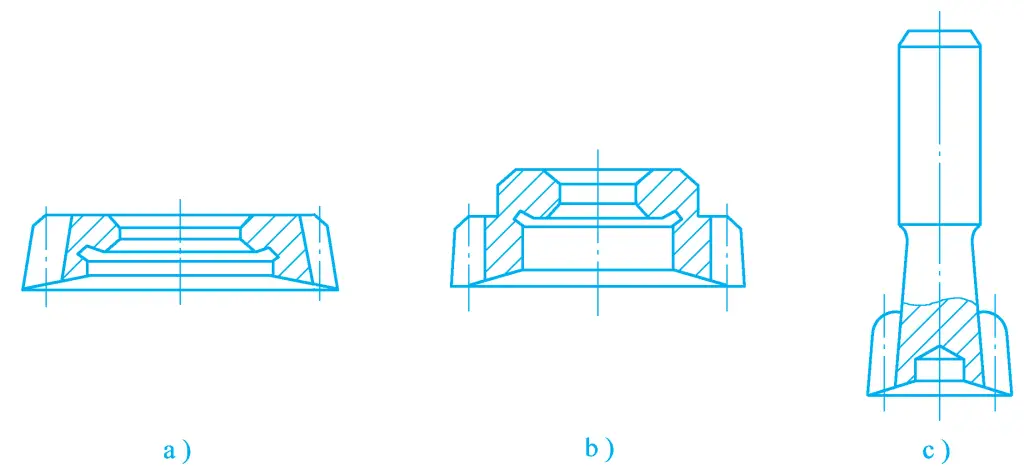

Existem principalmente três tipos de fresas para moldar engrenagens de dentes rectos utilizadas na moldagem de engrenagens: fresa para moldar engrenagens de dentes rectos do tipo disco, fresa para moldar engrenagens de dentes rectos do tipo taça e fresa para moldar engrenagens de dentes rectos com haste cónica, como se mostra na Figura 7.

a) Fresa de engrenagens de dentes rectos do tipo disco

b) Fresa de modelação de engrenagens de dentes rectos do tipo taça

c) Fresa de engrenagens de dentes rectos com haste cónica

A fresa de modelação de engrenagens de dentes rectos do tipo disco é posicionada pelo orifício interior e pela face da extremidade de suporte, e é fixada ao eixo da máquina com uma porca. É utilizada principalmente para maquinar engrenagens externas de dentes rectos e engrenagens internas de dentes rectos de grande diâmetro. Os seus diâmetros de círculo de passo normalmente utilizados são quatro tipos: 75mm, 100mm, 160mm, 200mm, adequado para maquinar engrenagens com um módulo de 1~12mm.

A fresa de modelação de engrenagens de dentes rectos do tipo taça é utilizada principalmente para maquinar engrenagens multi-link e engrenagens com ombros convexos. Este tipo de fresa de modelação de engrenagens é posicionado pelo seu orifício interior e a porca de aperto pode ser acomodada no interior do corpo da fresa. Os diâmetros de círculo de passo comumente usados também são de quatro tipos: 50mm, 75mm, 100mm, 125mm, adequados para maquinar engrenagens com um módulo de 1~8mm.

A fresa para engrenagens de dentes rectos com haste cónica é uma estrutura integral com uma haste cónica (haste cónica Morse) e está ligada ao eixo da máquina através de um conetor especial com um orifício cónico interno. É utilizada principalmente para a maquinagem de engrenagens internas de dentes rectos. Os diâmetros nominais do círculo de passo são de dois tipos: 25 mm e 38 mm, adequados para usinagem de engrenagens com um módulo de 1 ~ 3,75 mm.

Existem geralmente três classes de precisão para as fresas de engrenagens: AA, A e B, que são utilizadas em condições normais de processamento para processar engrenagens das classes de precisão 6, 7 e 8, respetivamente.

(3) Características da modelação das engrenagens

1) Elevada precisão do perfil do dente

Os dentes de uma fresa para engrenagens podem ser retificados por uma máquina de retificação de engrenagens de alta precisão para obter um perfil de dente involuto preciso, de modo que o perfil do dente processado tenha alta precisão.

2) O valor obtido da rugosidade da superfície do perfil do dente é relativamente pequeno

Durante a modelação da engrenagem, a fresa corta continuamente as aparas ao longo de todo o comprimento da engrenagem, enquanto que durante a fresagem da engrenagem, a fresa corta uma pequena secção do perfil do dente na direção do comprimento da engrenagem de cada vez, e todo o comprimento do dente é formado pelo corte intermitente da fresa várias vezes. Por conseguinte, a modelação da engrenagem atinge um valor de rugosidade superficial mais pequeno do que a fresagem da engrenagem.

3) Conducente para melhorar a precisão do perfil do dente e reduzir o valor da rugosidade da superfície

Durante a modelação da engrenagem, reduzindo a quantidade de avanço circunferencial e aumentando o número de linhas quebradas que formam o envelope do perfil do dente involuto, a precisão do perfil do dente e o valor da rugosidade da superfície são melhorados. Durante a fresagem de engrenagens, a involução do mesmo perfil dentário da peça de trabalho é envolvida por um menor número de linhas quebradas, pelo que a precisão do perfil dentário não é elevada e o valor da rugosidade da superfície é maior.

4) A alteração do comprimento normal comum da peça de trabalho é relativamente grande

Durante a moldagem de engrenagens, devido à presença de erros de passo do próprio cortador de engrenagens, erros de instalação do cortador de engrenagens e erros de passo cumulativos da roda sem-fim que aciona o cortador de engrenagens para girar na máquina de moldagem de engrenagens, haverá um erro angular relativamente grande quando o cortador de engrenagens gira. Por conseguinte, a alteração do comprimento normal comum das engrenagens processadas por moldagem de engrenagens é maior do que a das engrenagens processadas por fresagem de engrenagens.

5) Baixa produtividade

Durante a moldagem de engrenagens, uma vez que a ferramenta se desloca num movimento retilíneo, o aumento da velocidade de corte é limitado e há um curso ocioso. Por conseguinte, em condições gerais, a produtividade da moldagem de engrenagens é inferior à da fresagem de engrenagens.

6) A maquinagem de engrenagens helicoidais é muito inconveniente, e as engrenagens sem-fim não podem ser maquinadas

É muito inconveniente para uma máquina de moldagem de engrenagens maquinar engrenagens cilíndricas helicoidais, exigindo a substituição por calhas de guia inclinadas e um longo tempo auxiliar. Além disso, as máquinas de moldagem de engrenagens não podem maquinar engrenagens sem-fim.

3. Outros métodos de maquinagem de engrenagens

Para engrenagens com um grau de precisão superior a 6, a maquinação em bruto é frequentemente efectuada em primeiro lugar através de fresagem ou moldagem de engrenagens, seguida de maquinação fina da superfície do dente. Para a maquinação de superfícies de engrenagens endurecidas, o tratamento térmico é frequentemente efectuado após a fresagem ou moldagem, seguido da maquinação fina da superfície do dente. Os métodos de maquinação fina mais comuns para as superfícies dos dentes incluem a raspagem, o brunimento e a retificação.

(1) Corte de engrenagens

O corte de engrenagens é normalmente utilizado para a maquinação fina do perfil do dente de engrenagens cilíndricas não endurecidas, com elevada produtividade, e é amplamente utilizado na produção em série.

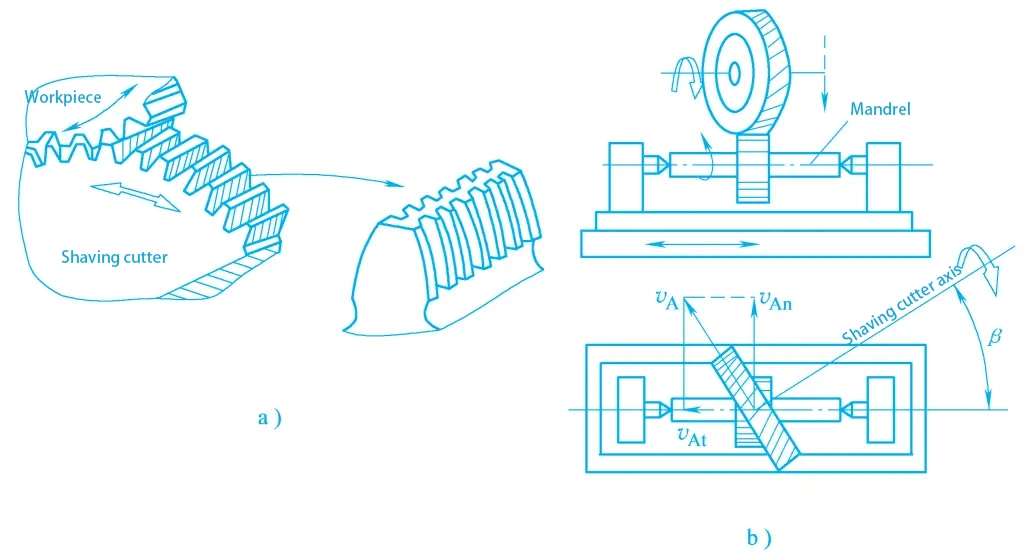

O corte de engrenagens também pertence ao processo de geração. O movimento de geração do corte de engrenagens é equivalente ao engrenamento de um par de engrenagens cilíndricas helicoidais de eixo cruzado, e a fresa de corte de engrenagens é essencialmente uma engrenagem helicoidal de alta precisão. Pequenas ranhuras são abertas ao longo da direção involutiva na sua superfície dentária, e as superfícies laterais destas pequenas ranhuras formam as arestas de corte da fresa de corte de engrenagens, como mostra a figura 8a.

a) Fresa de barbear

b) Ilustração do processo de corte de engrenagens

Durante o corte da engrenagem, a peça de trabalho é primeiro fixada no eixo central entre os dois centros da máquina-ferramenta e, em seguida, o cortador de corte da engrenagem é instalado no eixo principal da máquina-ferramenta, acionado pelo eixo principal para girar, realizando o movimento principal. O eixo da fresa de corte de engrenagens forma um ângulo de cruzamento do eixo β com o eixo da peça de trabalho, a peça de trabalho engrena com a fresa de corte de engrenagens sob uma certa pressão, e é levada a rodar pela fresa de corte de engrenagens, realizando um movimento de engrenagem livre sem intervalos com a fresa de corte de engrenagens, como mostra a figura 8b.

Uma vez que a fresa de corte de engrenagens e a peça de trabalho são equivalentes ao engrenamento de um par de engrenagens cilíndricas helicoidais de eixo cruzado, a direção da velocidade no ponto de engrenamento é inconsistente, causando deslizamento relativo ao longo da direção do comprimento do dente entre a fresa de corte de engrenagens e a superfície do dente da peça de trabalho. Esta velocidade de deslizamento é v0 = v1 sinβ, que é a velocidade de corte do corte de engrenagens. Devido à presença desta velocidade, a aresta de corte da fresa de corte de engrenagens pode cortar lascas micro-finas da superfície do dente da peça de trabalho, conseguindo uma maquinação fina da superfície do dente da peça de trabalho.

Para obter o mesmo efeito de raspagem em ambos os lados do perfil do dente da peça de trabalho, a fresa de raspagem de engrenagens deve mudar alternadamente o sentido de rotação durante o processo de raspagem. Durante a raspagem de engrenagens, para raspar todo o comprimento do dente da peça, a mesa de trabalho deve executar um movimento recíproco retilíneo longitudinal.

Após cada deslocação unidirecional da mesa de trabalho, a máquina de cortar engrenagens inverte, a mesa de trabalho move-se na direção oposta, cortando o outro lado da engrenagem. Após a deslocação em duas direcções da mesa de trabalho, a fresa de corte de engrenagens executa uma alimentação radial intermitente uma vez, raspando gradualmente o excesso de material na superfície do dente, satisfazendo finalmente os requisitos de desenho.

O corte de engrenagens tem as seguintes características:

1) Alta eficiência, baixo custo

Geralmente, a usinagem de uma engrenagem leva apenas 2 ~ 4min, e o custo é em média 90% menor do que o da retificação de engrenagens. O corte de engrenagens é adequado para a usinagem fina do perfil do dente de engrenagens não endurecidas.

2) Fraca capacidade de correção dos erros tangenciais das engrenagens

Em termos de organização do processo, é mais adequado utilizar a fresagem de engrenagens como o processo anterior ao corte de engrenagens, porque a precisão de movimento das engrenagens processadas por fresagem é superior à das engrenagens processadas por moldagem de engrenagens. Embora o erro de forma das engrenagens processadas por fresagem seja maior do que o das engrenagens processadas por moldagem, isto não é difícil de corrigir no corte de engrenagens.

3) Conducente para melhorar a precisão do perfil do dente da engrenagem

Isso ocorre porque o corte de engrenagens tem uma forte capacidade de correção para erros de perfil de dente de engrenagem e erros de passo. Desde que o cortador de barbear em si tenha alta precisão e a qualidade de moagem seja boa, ele pode raspar engrenagens com um valor de rugosidade superficial de Ra1.25 ~ 0.32μm e precisão até o grau 7 ~ 6.

(2) Processamento da engrenagem de afiação

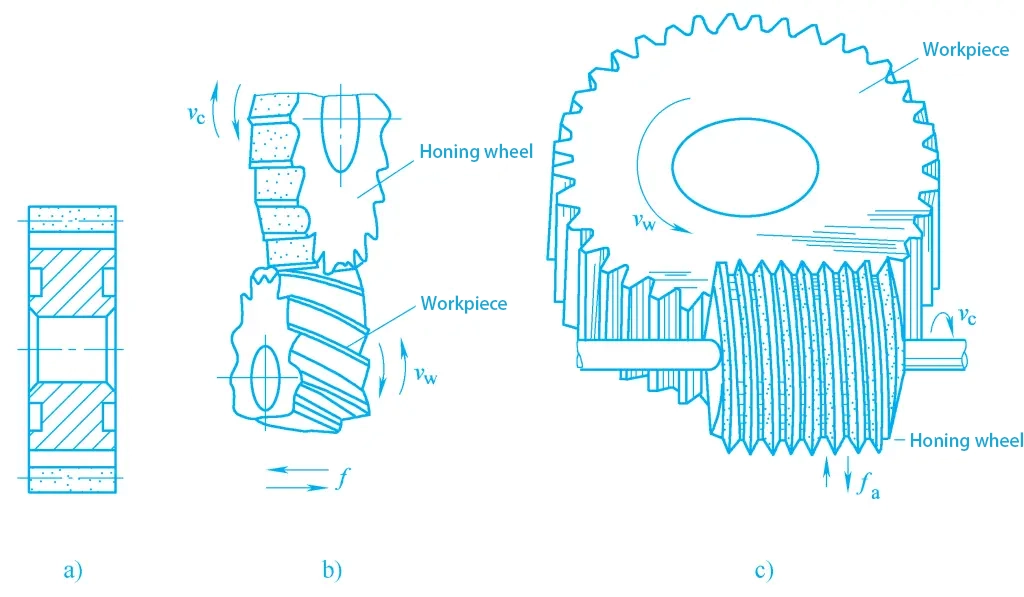

O processamento de engrenagens por afiação é um dos métodos de processamento fino de perfis de engrenagens endurecidas, usado principalmente para remover a camada de óxido na superfície do dente após o tratamento térmico, reduzir a rugosidade da superfície dos dentes da engrenagem, reduzindo assim o ruído da transmissão da engrenagem.

A ferramenta utilizada para afiar engrenagens é uma roda de afiar, também conhecida como anel de afiar, que consiste num bloco de roda e num anel dentado, como mostra a figura 9a. O bloco do rebolo é feito de aço e a parte do anel dentário é fundida ou prensada a quente com abrasivos (óxido de alumínio, carboneto de silício), aglutinante (resina epóxi) e agente de cura (etilenodiamina), a sua estrutura é semelhante à das ferramentas de retificação, só que a velocidade de corte da retificação é muito inferior à da retificação, mas superior à da raspagem.

a) Roda de afiar

b) Esquema do processamento da engrenagem de afiar

c) Roda dentada sem-fim Engrenagem de afiar

O movimento das engrenagens de brunimento é o mesmo que o das engrenagens de corte. Durante o processamento da engrenagem de brunimento, a roda de brunimento e a peça de trabalho estão em malha livre, contando com a pressão e o deslizamento relativo entre as superfícies dos dentes, o corte é realizado pelo abrasivo, como mostrado na figura 9b.

Na produção em massa, as rodas de afiar em forma de sem-fim são amplamente utilizadas para afiar engrenagens, como mostra a figura 9c. O disco de afiar é um sem-fim de grande diâmetro, com um diâmetro de 200~500mm, e o seu perfil dentário pode ser afiado com precisão acima do grau 5 numa máquina de afiar roscas.

Devido à sua alta precisão do perfil do dente e alta velocidade de afiação, sua capacidade de corrigir erros da peça de trabalho é aprimorada, especialmente para erros de perfil do dente da peça de trabalho, desvios de passo e erros de desvio radial do anel do dente podem ser corrigidos até certo ponto. O processamento de engrenagens de afiação pode afiar diretamente as engrenagens da precisão do grau 9 ~ 8 para a precisão do grau 6, possivelmente eliminando o processo de barbear antes da afiação.

O processamento de engrenagens por afiação tem as seguintes características:

1) Boa qualidade da superfície

Durante a afiação, devido à baixa velocidade de corte, o processo de processamento é uma combinação de retificação, lapidação e polimento de baixa velocidade, a peça de trabalho sendo afiada não produzirá queimaduras e rachaduras, a qualidade da superfície é muito boa, com um valor de rugosidade superficial de Ra1.25 ~ 0.16μm.

2) Fraca capacidade de correção de erros

Como o rebolo de brunimento é altamente elástico e a margem de maquinação é pequena, apenas 0,025 mm, e o tamanho do grão abrasivo é grande, a capacidade de correção de erros das engrenagens de brunimento é pior do que a das engrenagens de retificação. No entanto, o erro do rebolo de brunimento em si tem pouco impacto na precisão da usinagem. Antes de brunir, o processamento de engrenagens deve usar preferencialmente a fresagem, que tem maior precisão de movimento do que a modelagem, reduzindo assim os requisitos de correção para erros de passo cumulativos, etc.

3) A precisão de modelação do disco de afiar

Elevada O perfil dos dentes do disco de afiar é simples, o que facilita a obtenção de uma elevada precisão de modelação.

4) Alta produtividade, longa vida útil do rebolo de afiar

A eficiência das engrenagens de afiação é geralmente 10 ~ 20 vezes maior do que as engrenagens de retificação, e a vida útil da ferramenta é muito alta, com o rebolo de afiação sendo capaz de afiar 60 ~ 80 engrenagens após cada curativo.

(3) Processamento de retificação de engrenagens

O processamento de retificação de engrenagens é usado principalmente para a usinagem de precisão de engrenagens de alta precisão ou engrenagens endurecidas, com a precisão das engrenagens atingindo grau 6 ou superior. De acordo com o método de formação do perfil do dente, os métodos de processamento de moagem de engrenagens também incluem o método de geração e o método de moagem de forma. Uma vez que a precisão das engrenagens retificadas pelo método de retificação de forma é menor, a maior parte da retificação de engrenagens é feita usando o método de geração. Existem vários métodos para a retificação de engrenagens pelo método de geração.

1) Método de geração de métodos de retificação de engrenagens

O método de geração de retificação de engrenagens inclui principalmente o método de geração de indexação contínua e o método de geração de indexação de dente único.

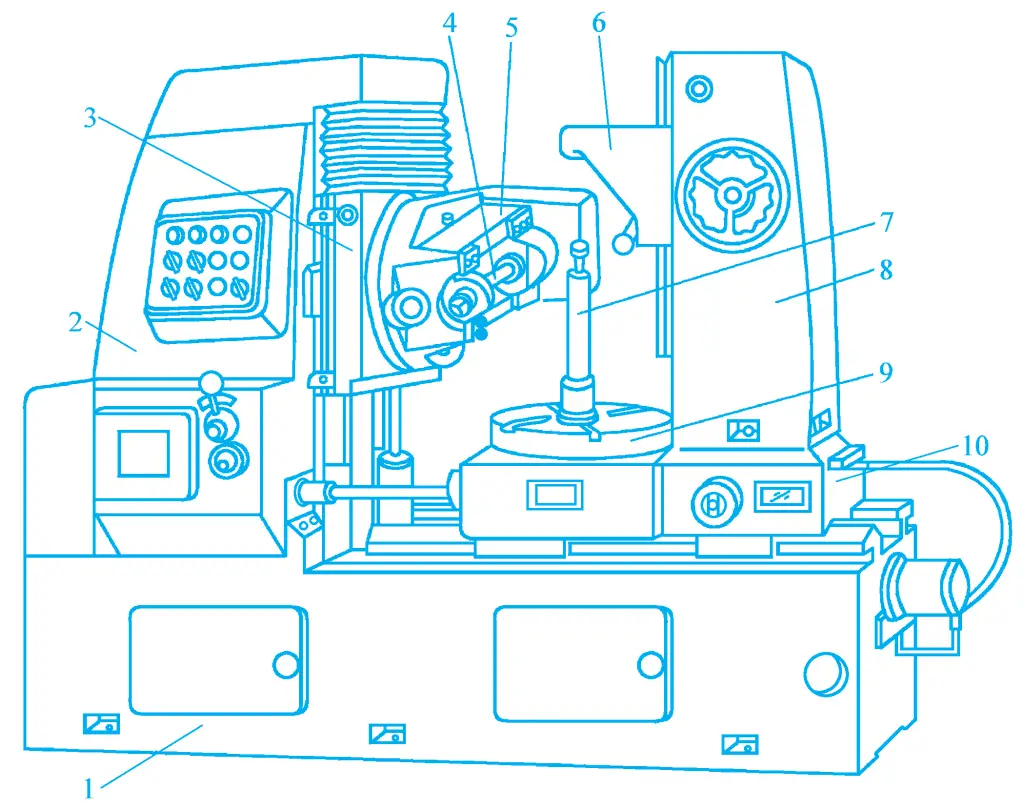

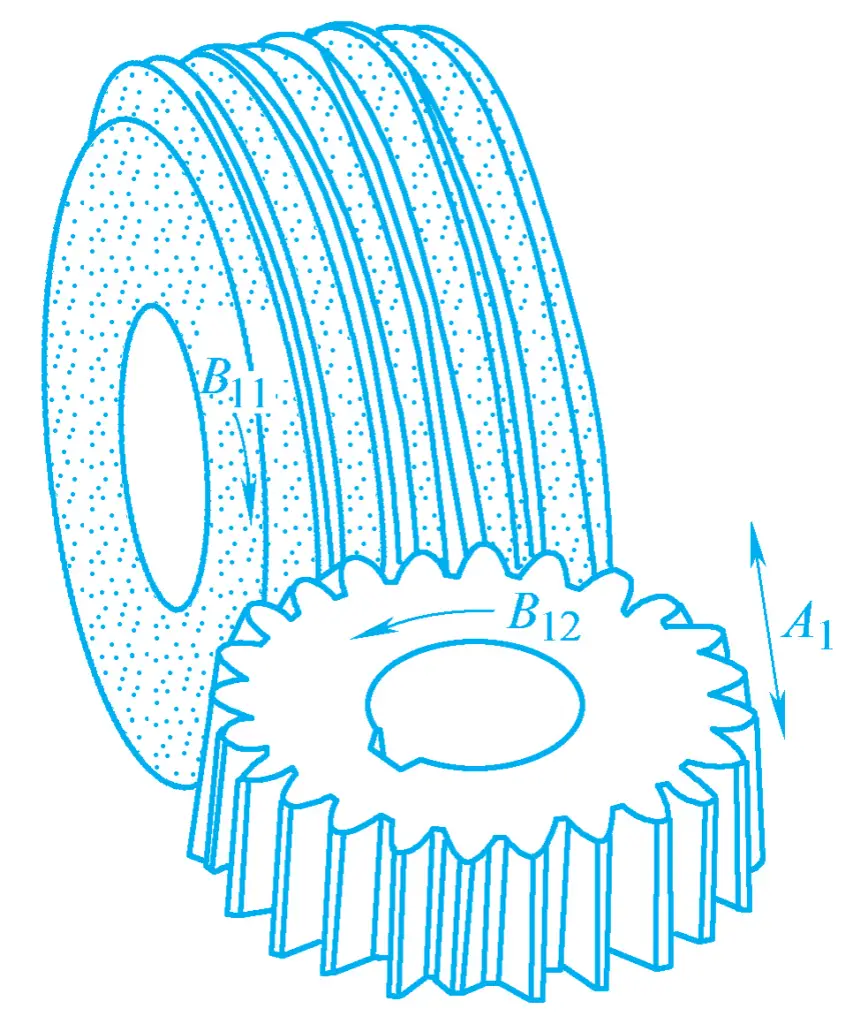

Retificação de dentes por indexação contínua. A retificação de dentes por indexação contínua é o processo de retificação dos dentes das engrenagens com uma mó em forma de sem-fim, que é semelhante ao processo de laminagem de engrenagens, como se mostra na Figura 10.

O movimento de rotação B₁₁ do rebolo em forma de sem-fim é o movimento principal, o movimento de rotação B₁₂ da peça de trabalho que se encaixa no rebolo é o movimento gerador, e o movimento de alimentação axial A₁ é geralmente completado movendo a peça de trabalho para cima ou para baixo. Como o rebolo em forma de sem-fim retifica continuamente o perfil do dente da peça durante o processamento, sua produtividade é a mais alta entre todos os métodos de retificação de engrenagens.

A desvantagem deste método de retificação de engrenagens é o facto de ser difícil voltar a afiar a mó em forma de sem-fim, não atingindo frequentemente uma elevada precisão. Ao retificar engrenagens de módulos diferentes, é necessário mudar o rebolo em forma de sem-fim. Além disso, as peças de transmissão do equipamento utilizado têm velocidades muito elevadas, a transmissão mecânica pode facilmente produzir ruído e as peças de transmissão desgastam-se rapidamente. Este método de retificação de engrenagens é adequado para a produção em lote e em massa de engrenagens de módulo médio e pequeno.

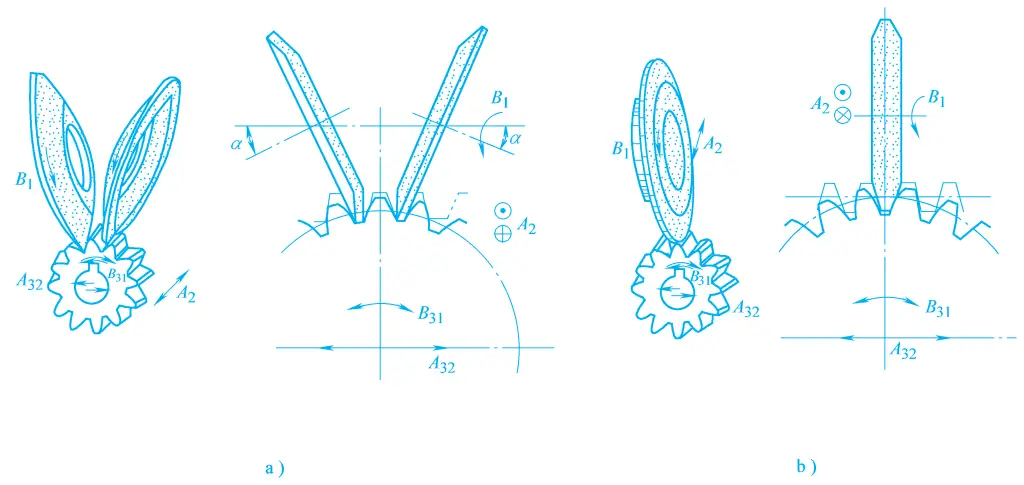

Retificação de dentes por indexação de um único dente. A retificação geradora de indexação de um único dente pode ser efectuada utilizando diferentes formas de mós, tais como mós em forma de disco, mós em forma de cone, etc., como mostra a Figura 11. As suas processos de moagem Todos utilizam o princípio de engrenamento entre a cremalheira e a engrenagem para retificar a engrenagem.

2) Características do processo de retificação de engrenagens

A principal caraterística do processamento de retificação de engrenagens é que ele pode produzir engrenagens de alta precisão. Em condições gerais, a precisão das engrenagens processadas pode atingir o nível 6 para 4, e a rugosidade da superfície pode atingir Ra0.8 para 0.2μm. Como o processamento de retificação de engrenagens adota o movimento de malha forçada do rebolo e da peça de trabalho, ele não só tem uma forte capacidade de corrigir erros de engrenagem, mas também é particularmente adequado para processar engrenagens com dureza de superfície de dente muito alta.

No entanto, com exceção da retificação de engrenagens com rebolo em forma de sem-fim, a eficiência do processamento geral de retificação de engrenagens é relativamente baixa, a estrutura do equipamento é relativamente complexa, o ajuste do equipamento é difícil e o custo de processamento é alto. Atualmente, a retificação de engrenagens é utilizada principalmente para o processamento de engrenagens com requisitos de precisão muito elevados, especialmente engrenagens com superfícies de dentes duros.