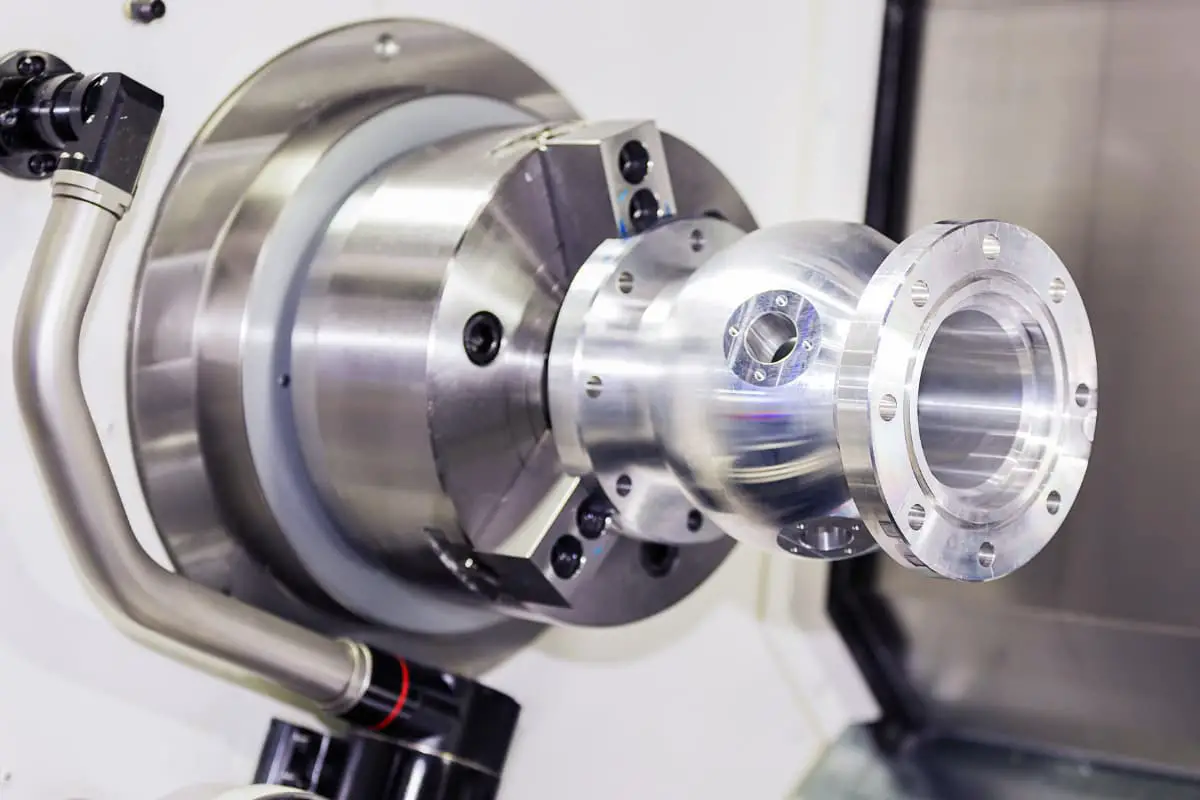

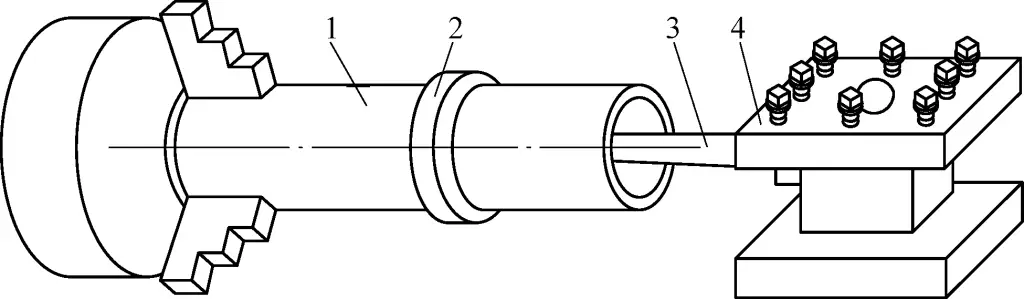

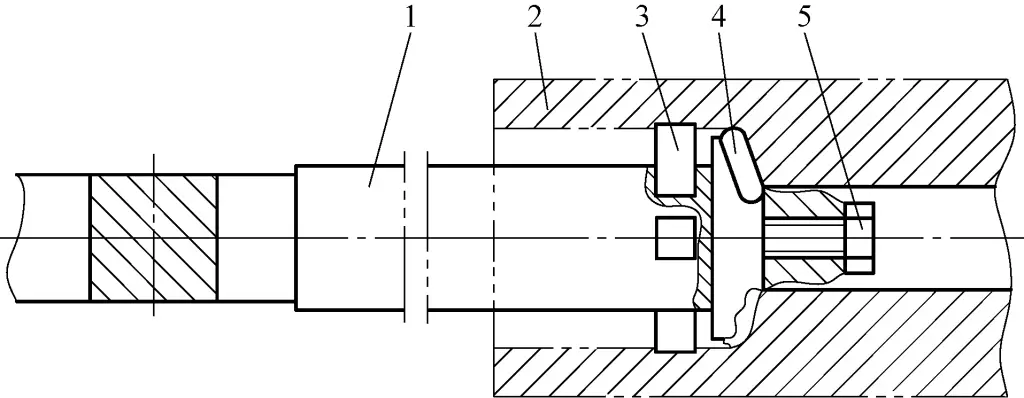

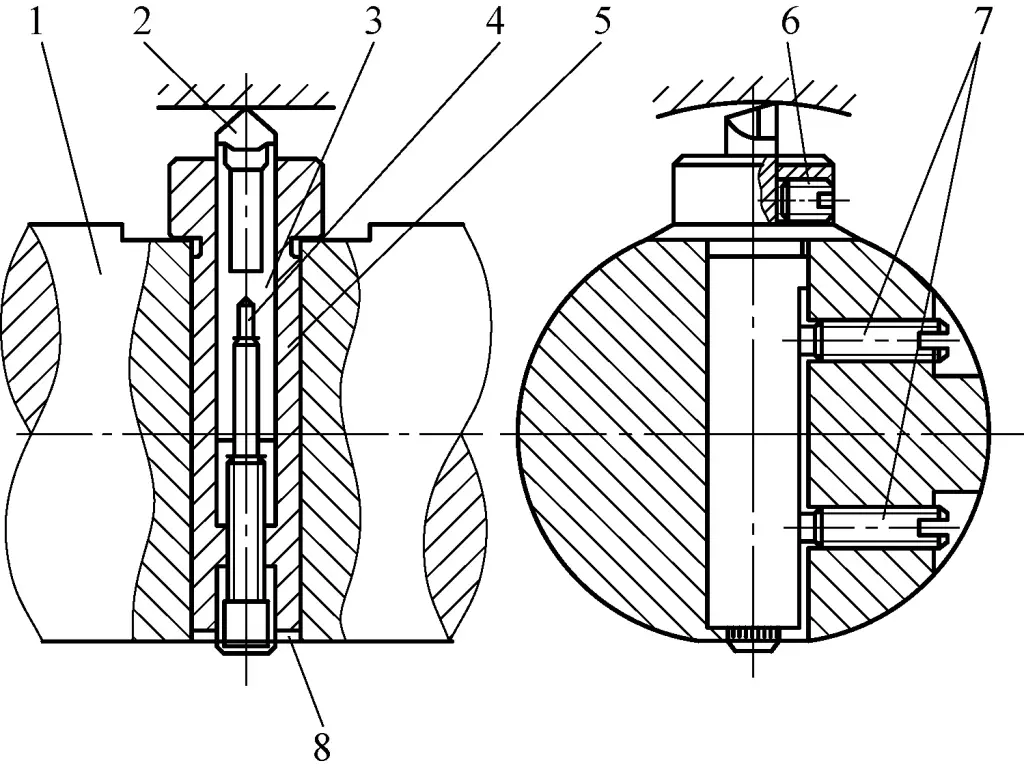

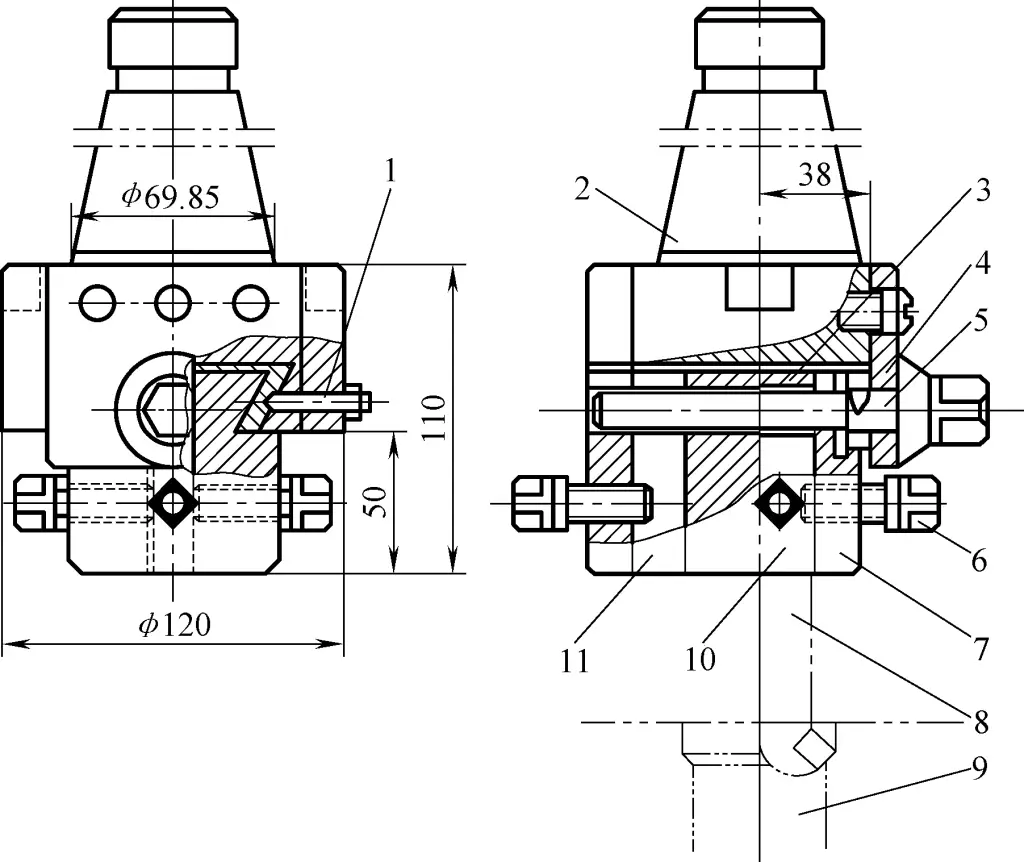

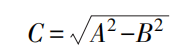

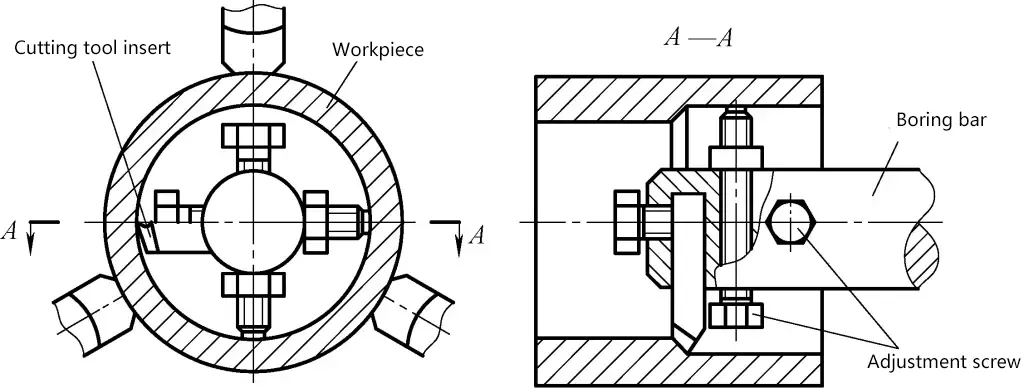

A Figura 2-137 mostra o torneamento de peças comuns do tipo furo num torno.

1-Anel anti-vibração

2-Peça de trabalho

3-Porta-ferramentas de perfuração

Posto de 4 ferramentas

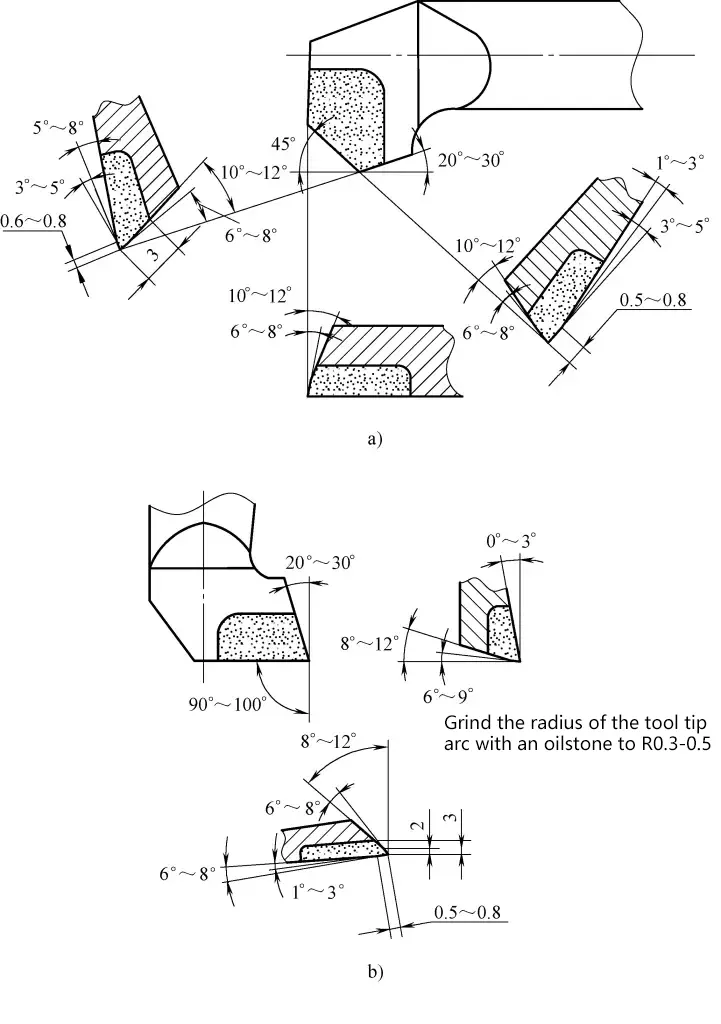

I. Ferramentas de perfuração

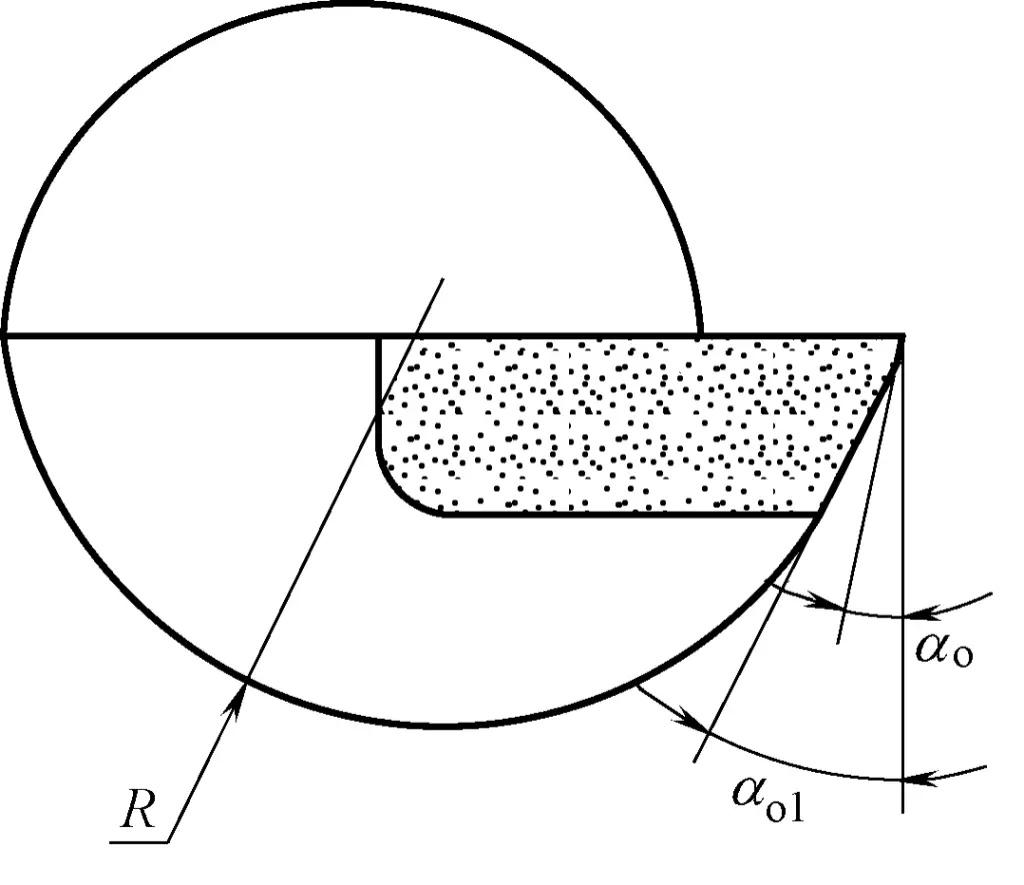

Devido às diferentes condições de perfuração e materiais da peça, os ângulos geométricos das ferramentas de perfuração seleccionadas também diferem.

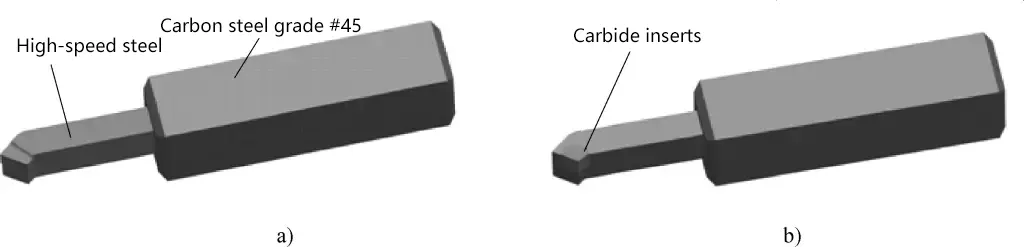

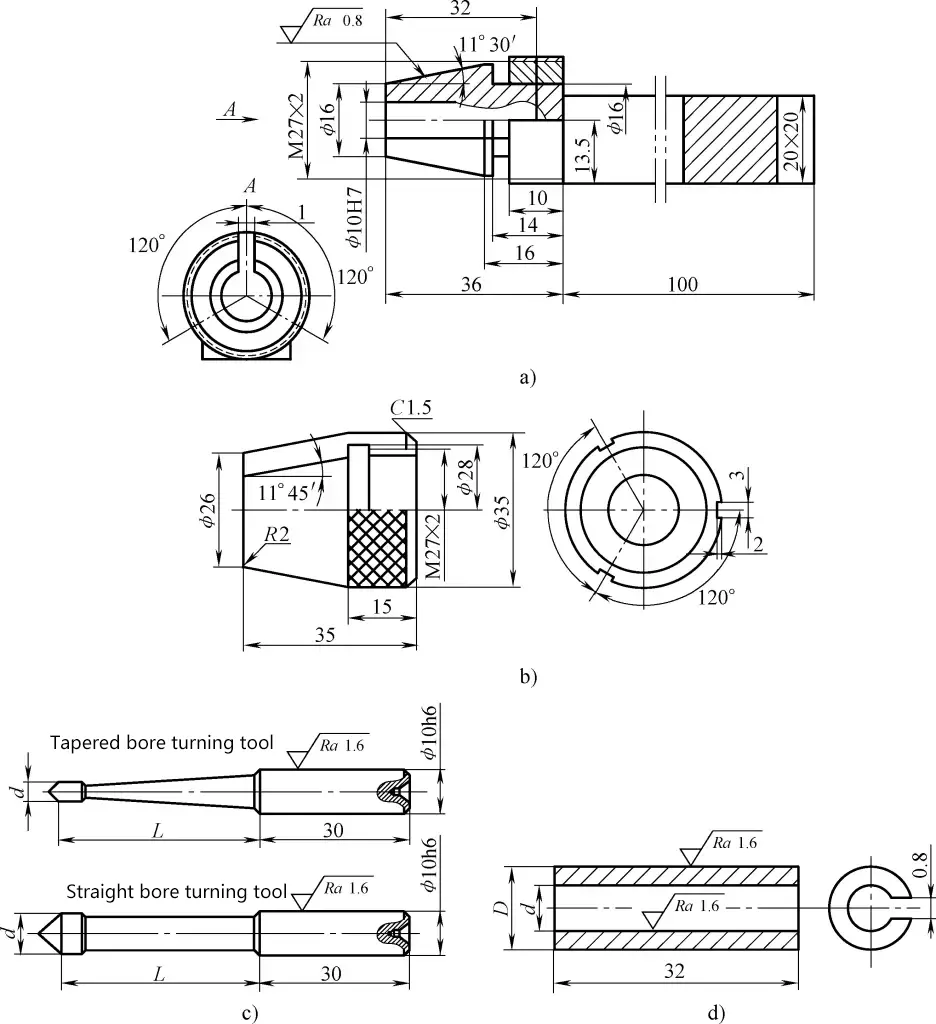

A Figura 2 mostra as ferramentas de perfuração utilizadas para efetuar furos internos em aço temperado (dureza 55-60HRC), a Figura 2a mostra uma ferramenta de perfuração em bruto e a Figura 2b mostra uma ferramenta de perfuração de acabamento. O material da pastilha da ferramenta é carboneto YT30 e o material do suporte da ferramenta é aço carbono de qualidade 45, com uma dureza de 35-45HRC após a têmpera.

a) Ferramenta de perfuração em bruto

b) Ferramenta de brocagem de acabamento

O valor Ra da rugosidade da superfície na aresta de corte da ferramenta de perfuração de acabamento é de 0,4μm. Ao perfurar pequenos orifícios, se a superfície inferior do porta-ferramentas entrar em contacto e friccionar contra a superfície interior do orifício, a parte inferior do porta-ferramentas pode ser esmerilada numa forma circular em forma de R, como se mostra na Figura 3.

Os parâmetros de corte utilizados são os seguintes. Como a peça a ser torneada é de aço endurecido, os velocidade de corte v deve ser inferior. Para a perfuração em desbaste, v=8-12m/min; para a perfuração de acabamento, v=12-16m/min. Para a perfuração em desbaste, f=0,1-0,15mm/r; para a perfuração de acabamento, f=0,05-0,1mm/r. Para a perfuração em desbaste, a profundidade de corte posterior a não deve exceder 0,05 mm. Fluido de corte não é utilizado.

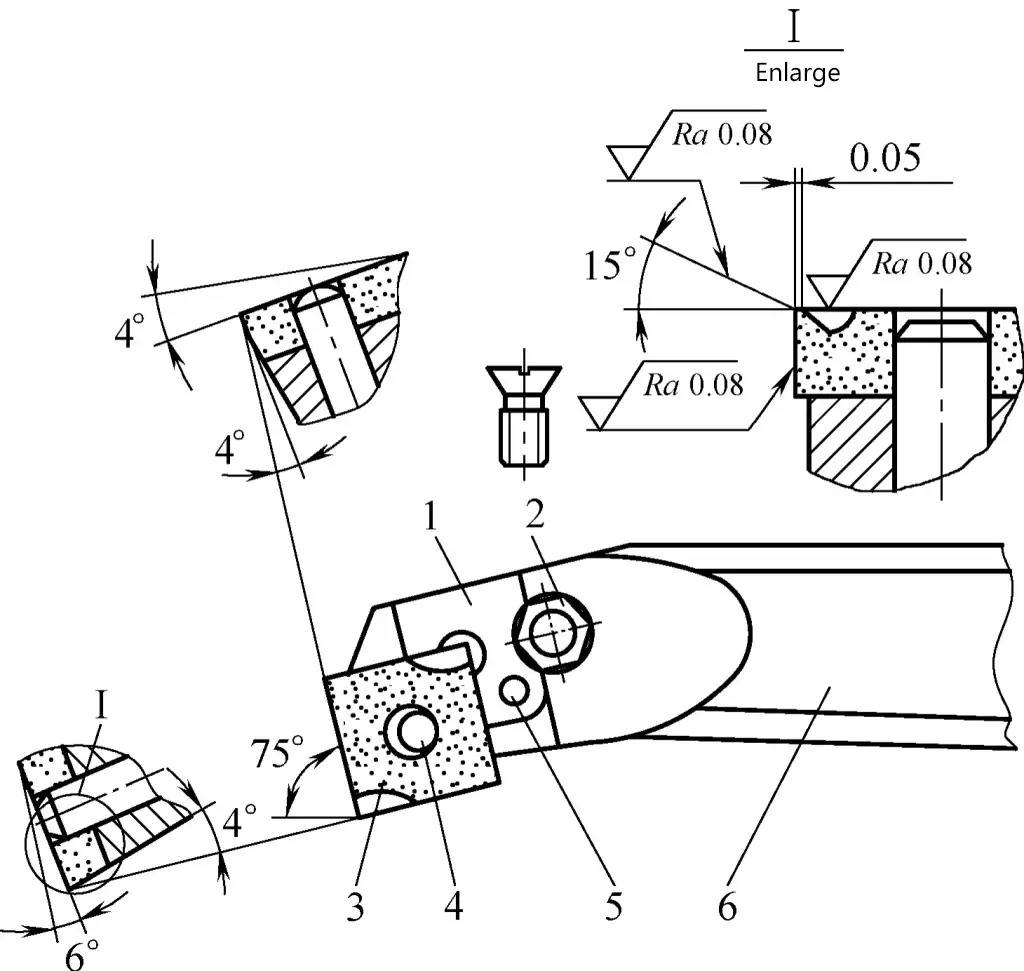

1-Inserir o bloco de aperto

2-Parafuso de aperto

3-Inserir

4-Pino cilíndrico

5-Pino de articulação

Haste de 6 ferramentas

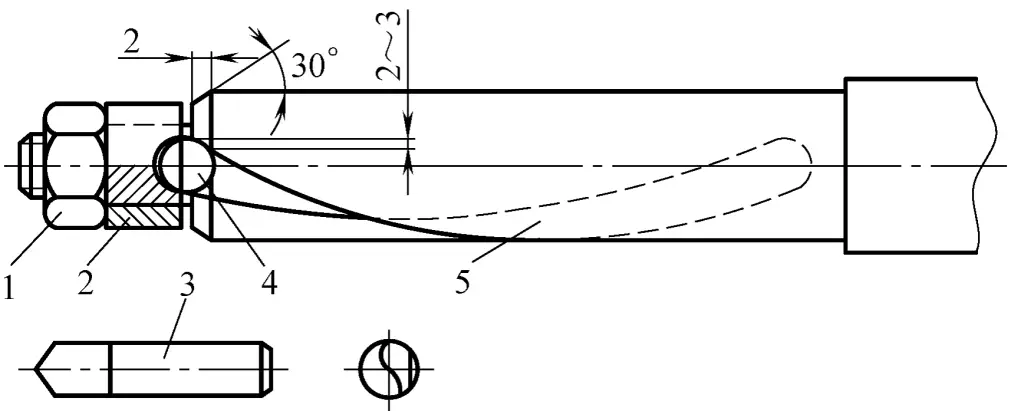

A Figura 6 mostra uma ferramenta de perfuração de tubos de paredes finas fixada à máquina, com um ângulo de inclinação γ=15°, ângulo da aresta de corte principal K=75°, largura da ranhura do quebra-cavacos de 2mm e valor de rugosidade da superfície da face frontal Ra <0,8μm. Durante a perfuração, o corte é suave e rápido, com aparas de cor branca prateada. Os parâmetros de corte selecionados são: velocidade de corte v=80m/min, taxa de avanço f=0,1mm/r.

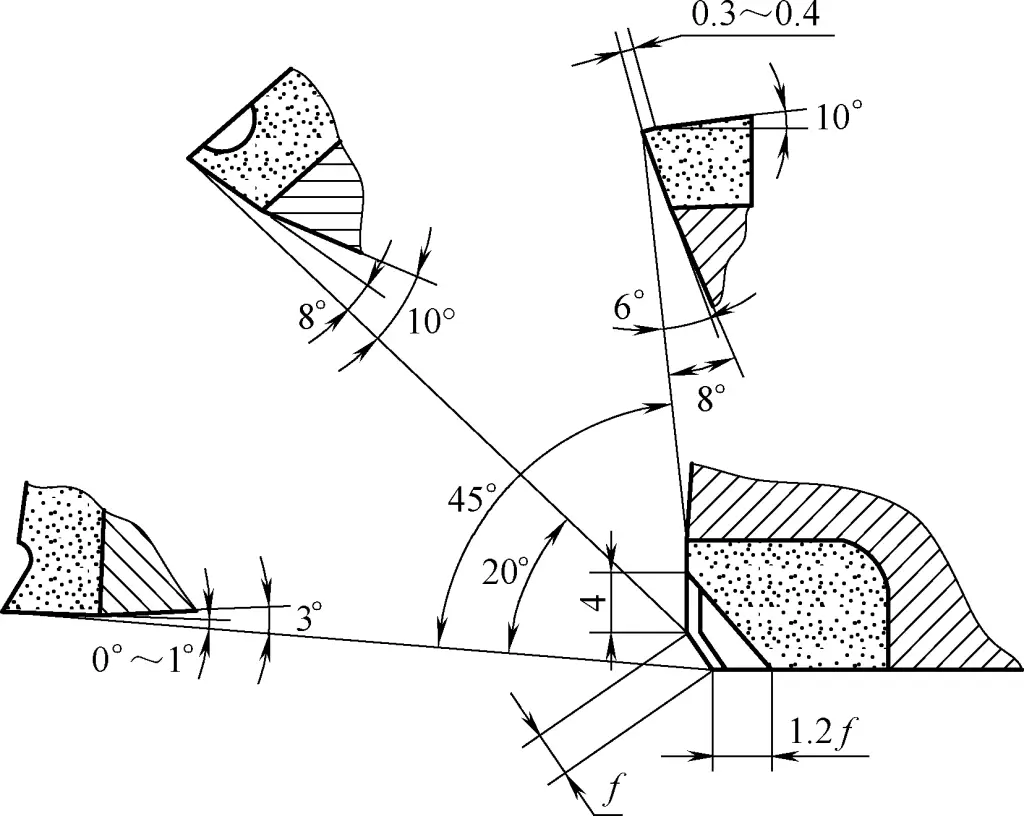

A geometria da ferramenta de perfuração para torneamento a alta velocidade de furos fundidos é mostrada na Figura 5. Utiliza pastilhas de metal duro do tipo YG. A aresta de corte é constituída por uma aresta de corte principal com 4 mm de comprimento, uma aresta intermédia com 1 mm de comprimento e uma aresta de polimento com uma largura de 1,2f (f é a velocidade de avanço). A aresta de corte principal é utilizada para maquinação em bruto, a aresta intermédia para semi-acabamento e a aresta de polimento para polir a superfície interior do furo já torneada.

Esta ferramenta de perfuração tem um ângulo de inclinação γ=10°, ângulo de folga α=8°, mas o ângulo de folga da aresta de polimento é apenas 1°. Se roçar na parede do furo durante a perfuração, a superfície inferior da ferramenta pode ser arredondada. Os parâmetros de corte utilizados são: velocidade de corte v=200m/min, avanço f=0,5mm/r.

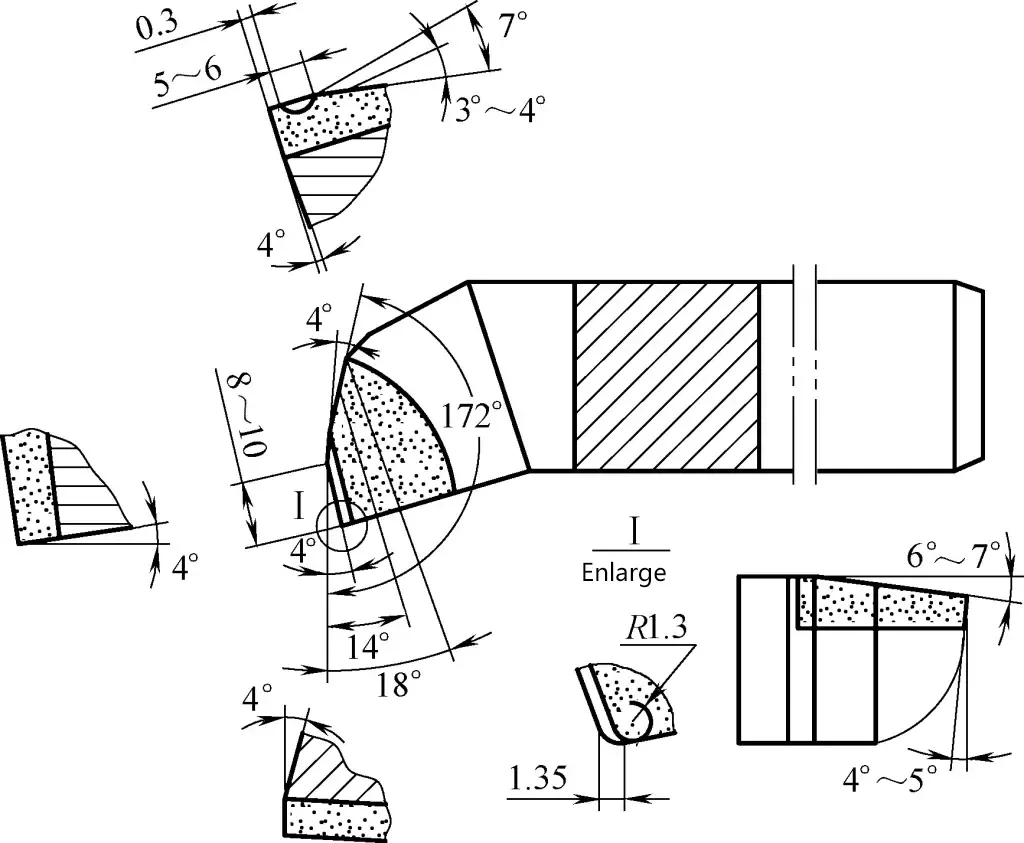

A Figura 6 mostra uma ferramenta de perfuração de alta potência com uma aresta de corte de linha quebrada, utilizando pastilhas de metal duro YT15. Esta ferramenta de mandrilamento é muito eficaz quando utilizada em tornos horizontais CA6140 e tornos de tamanho médio para tornear furos internos curtos e grossos com diâmetros de 60-150mm em peças de aço.

Esta ferramenta de perfuração utiliza ângulos de inclinação desiguais e a aresta de corte principal tem uma forma de linha quebrada. Durante a perfuração, as arestas esquerda e direita são sujeitas a forças, equilibrando e compensando corretamente as forças de corte, reduzindo a força de corte radial e tornando o processo de corte mais estável. A aresta de corte principal forma ângulos com a plataforma de quebra de aparas e a superfície inclinada de descarga de aparas, melhorando a evacuação de aparas e permitindo a quebra natural de aparas.

O ângulo da aresta de corte principal é um ângulo principal duplo, e o ângulo é relativamente grande. Em comparação com as ferramentas de perfuração gerais, adiciona um ângulo de cunha da ponta da ferramenta de 172°, e é retificada com um chanfro negativo e raio da ponta da ferramenta, melhorando a resistência da ferramenta e prolongando a vida útil. O material do suporte da ferramenta é aço carbono de qualidade 45. Como se trata de uma ferramenta de perfuração de alta potência, as dimensões do suporte da ferramenta devem ser adequadamente maiores para aumentar a rigidez e reduzir a vibração.

Os parâmetros de corte utilizados são: velocidade de corte v=140-150m/min; profundidade de corte posterior a=12-15mm; velocidade de avanço f=0,3-0,5mm/r.

Ao instalar, esta ferramenta de perfuração deve ser 1,5-2 mm mais alta do que o centro da peça de trabalho.

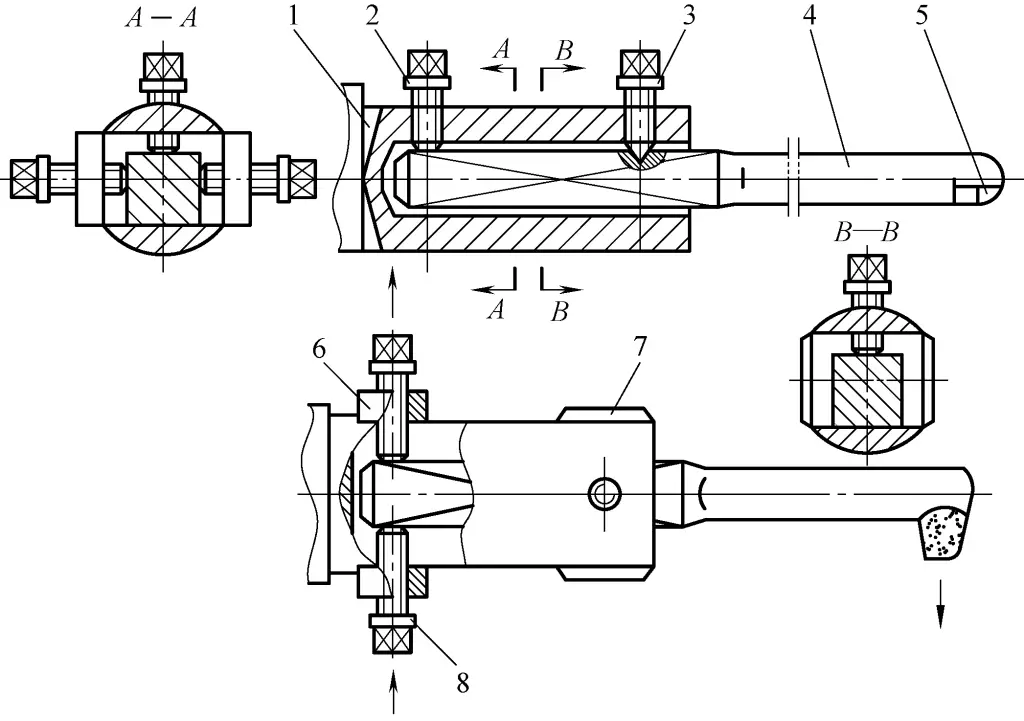

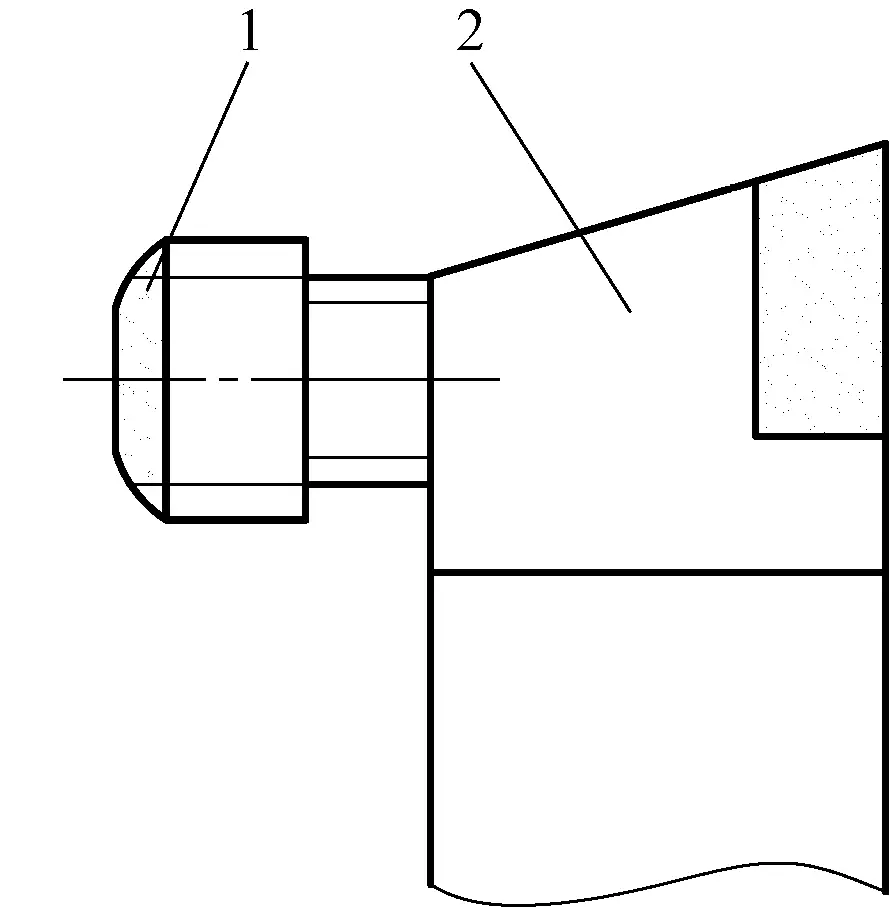

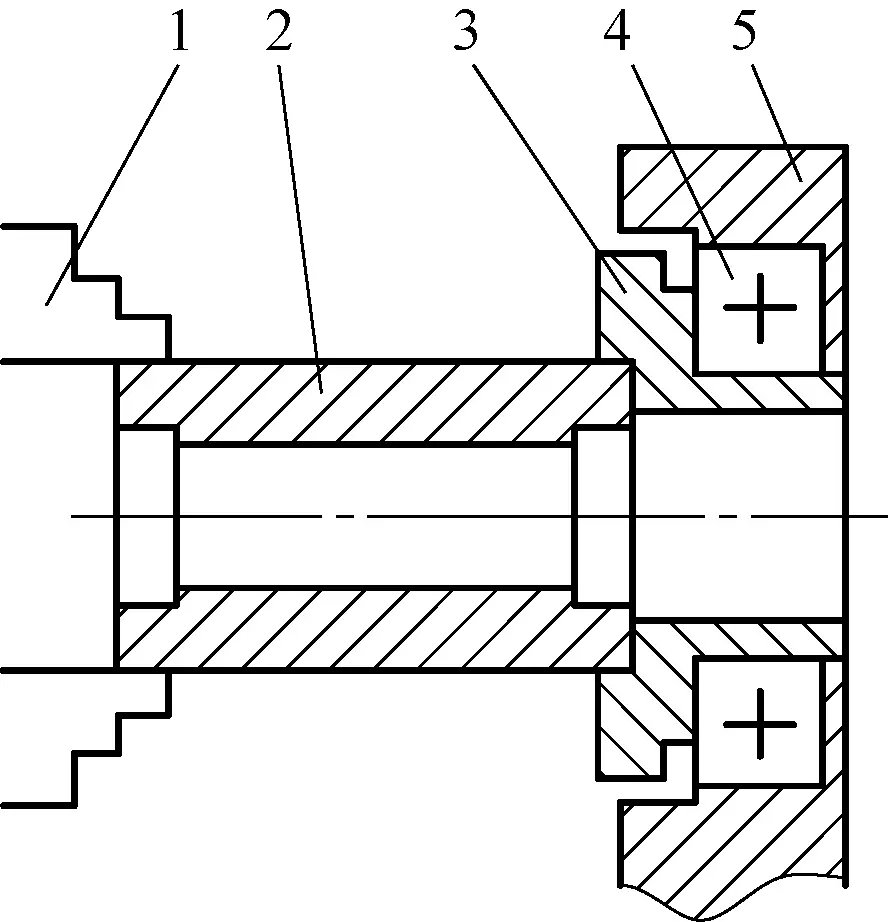

Para produção em grande escala, para melhorar a eficiência e garantir a qualidade do mandrilamento, a ferramenta de mandrilamento mostrada na Figura 7 também pode ser usada. Esta é uma ferramenta de mandrilamento de alta eficiência que pode ser utilizada quando a margem de maquinação é grande ou quando se tornam furos longos com margem de maquinação irregular.

A sua estrutura é um cortador do tipo inserção de ferramenta com uma cabeça de ferramenta de dois gumes. Quatro blocos de suporte de liga metálica são soldados uniformemente na parte de trás da cabeça da ferramenta, sendo o diâmetro externo dos blocos de suporte de liga metálica cerca de 0,04 mm menor do que o diâmetro interno do furo a ser perfurado pela cabeça da ferramenta.

1-Porta-ferramentas

2-Peça de trabalho

3-Bloco de suporte em liga

4-Cabeça de broca de dois gumes

5-Parafuso de fixação

Durante a maquinação, a haste da ferramenta é fixada no suporte da ferramenta, com o seu eixo alinhado com o centro de rotação. Durante o mandrilamento, a cabeça da ferramenta de dois gumes corta primeiro, imediatamente seguida pelo bloco de suporte de liga metálica que suporta o furo interno.

O diâmetro exterior dos quatro blocos de suporte de liga metálica deve ser ligeiramente inferior ao diâmetro do furo efectuado pela cabeça da ferramenta. Durante o processo de perfuração, os blocos de suporte de liga metálica fornecem apoio, assegurando a rigidez da haste da ferramenta, actuando também como raspadores para melhorar a cilindricidade do furo interior e reduzir a sua rugosidade superficial.

Quando se maquinam furos longos ou se efectua um corte de grande amplitude, o aumento da amplitude de maquinagem alarga as aparas. Neste caso, podem ser efectuadas várias ranhuras de quebra de apara atrás da aresta de corte principal para facilitar a remoção da apara e assegurar a entrada do fluido de corte.

A velocidade de corte v c desta ferramenta de perfuração é de 140m/min, com um avanço f=0,2mm/r. Para peças com uma folga de cerca de 40mm, o corte pode ser concluído numa só passagem.

II. Formas estruturais das hastes de ferramentas

As estruturas das hastes das ferramentas de torno são diversas, determinadas pelas condições da peça de trabalho e pelos requisitos de maquinagem. A seguir, apresentamos mais de 10 tipos de hastes de ferramentas de perfuração para seleção.

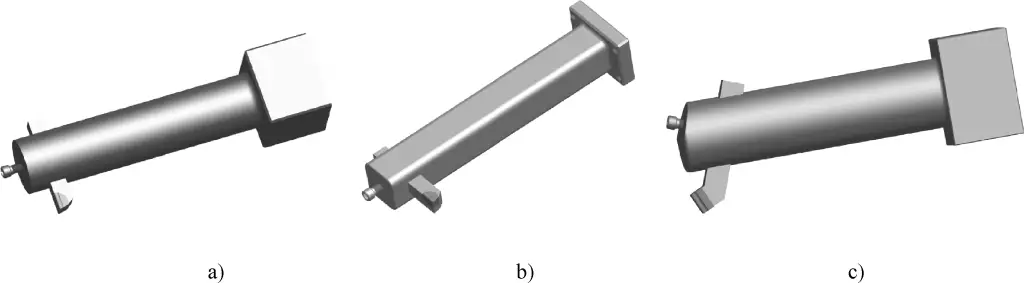

1. Haste de ferramenta de mandrilamento comum

(1) Haste da ferramenta 1

Como mostra a Figura 8, é forjada a partir de uma placa de aço dobrada, com uma ponta de ferramenta de carboneto soldada à cabeça da ferramenta para utilização; em alternativa, um material de aço rápido pode ser integralmente forjado na forma da ferramenta de perfuração necessária (sem necessidade de soldar a cabeça da ferramenta).

a) Ferramenta de perfuração integral em aço rápido

b) Ferramenta de perfuração soldada

Ao perfurar, utilize o seletor no manípulo do carro transversal para controlar a profundidade de corte na parte de trás.

(2) Haste da ferramenta 2

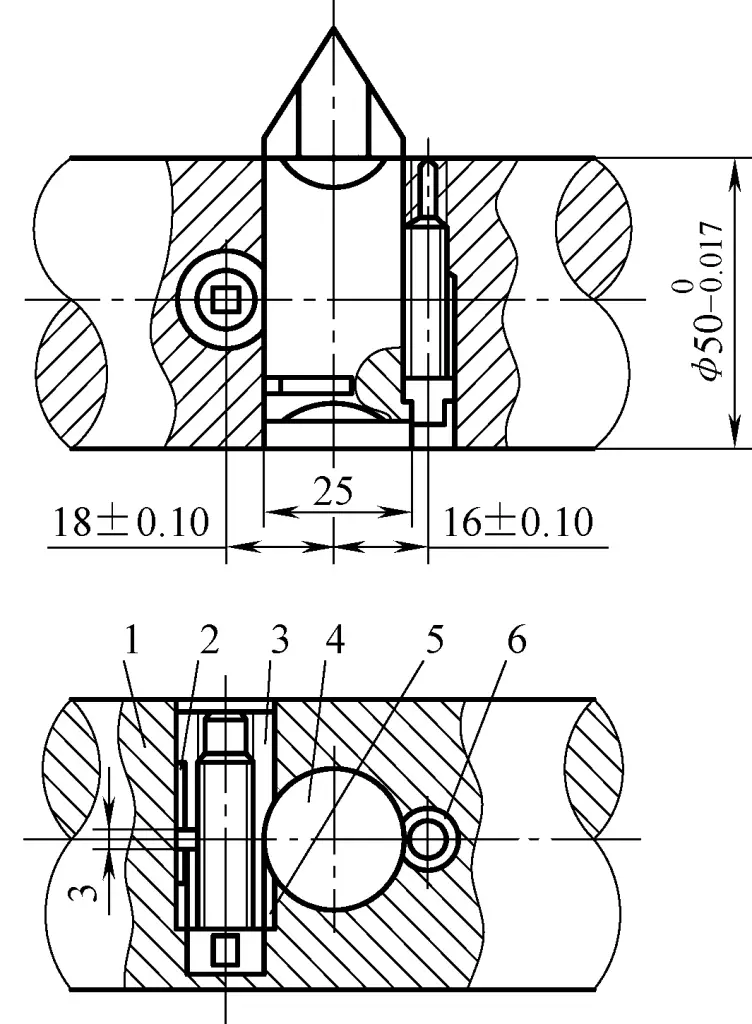

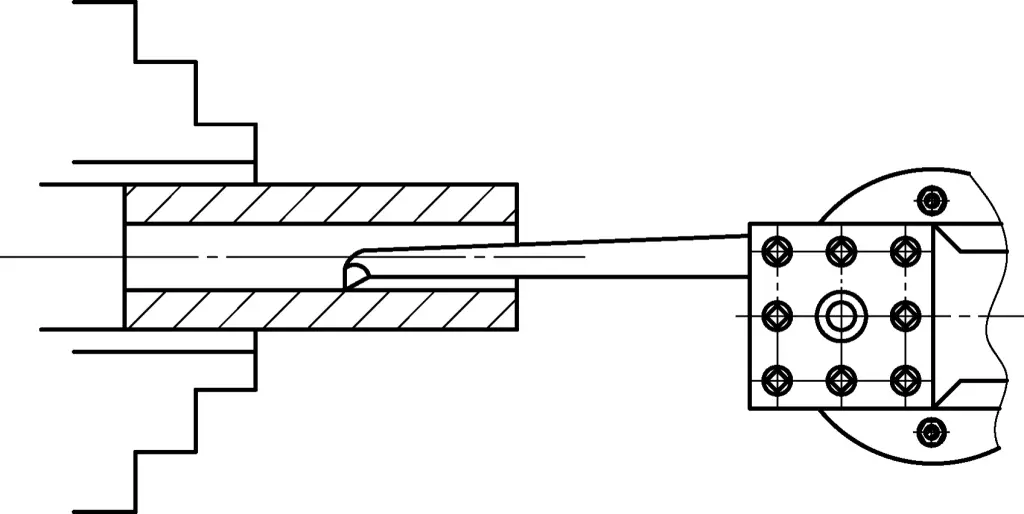

Como se mostra na Figura 9, a cabeça da ferramenta e a haste desta ferramenta de perfuração são separadas. A cabeça da ferramenta pode ser removida desapertando o parafuso, tornando conveniente a retificação e substituição da ferramenta.

a) Formulário I

b) Formulário II

c) Formulário III

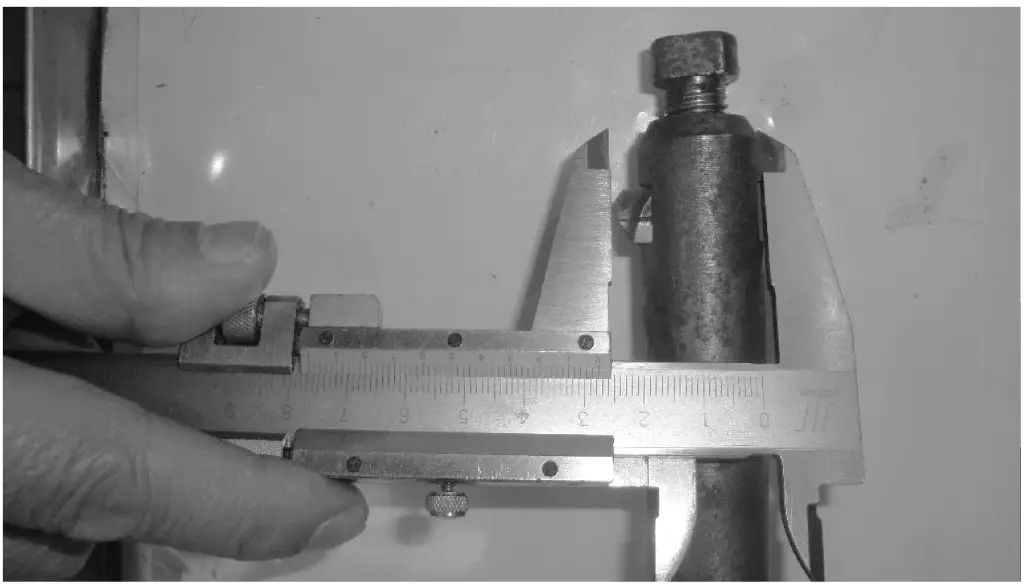

A estrutura das hastes das ferramentas de perfuração comuns é a mais simples. Quando se ajusta o comprimento da extensão da cabeça da ferramenta, geralmente bate-se na cabeça da ferramenta e depois usa-se um paquímetro para medir se o comprimento da extensão cumpre os requisitos (Figura 10). Se não for adequado, bata mais algumas vezes até que o tamanho do diâmetro do furo possa ser garantido.

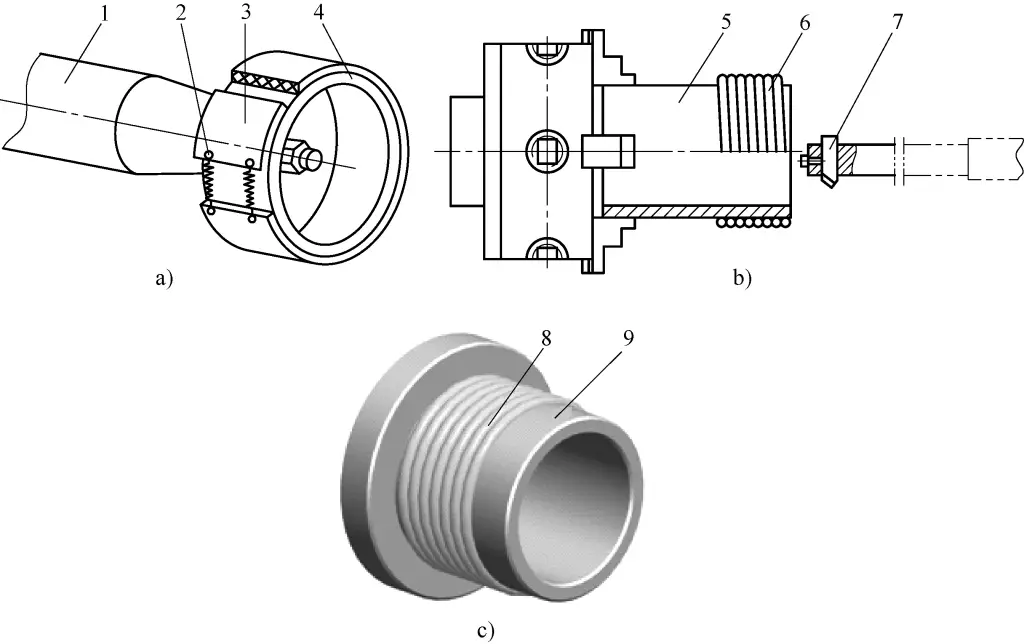

2. Haste da ferramenta de furar pequenos furos

A Figura 11a mostra o corpo principal da haste da ferramenta de perfuração de pequenos orifícios. Quando estiver a ser utilizada, insira a ferramenta de perfuração de pequenos orifícios (Figura 11c) no orifício do corpo principal e aperte a porca (Figura 11b) para fixar a ferramenta de perfuração.

a) Corpo principal da haste da ferramenta de perfuração

b) Porca da haste da ferramenta de perfuração

c) Ferramenta de perfuração de pequenos furos

d) Tomada aberta

Ao instalar a ferramenta de perfuração, utilize uma pequena chave dobrada para enganchar a ranhura aberta na porca. Como a extremidade esquerda do corpo principal da haste da ferramenta de perfuração é um corpo elástico endurecido, pode fixar firmemente a ferramenta de perfuração.

Uma haste de ferramenta de mandrilar pode ser equipada com várias especificações de ferramentas de mandrilar para atender às necessidades de processamento de pequenos furos de diferentes diâmetros. Este tipo de haste de ferramenta de furar, quando utilizada com uma bucha de extremidade aberta (Figura 11d), também pode conter brocas de centro de pequena dimensão, brocas, alargadores, etc., para outras formas de maquinagem.

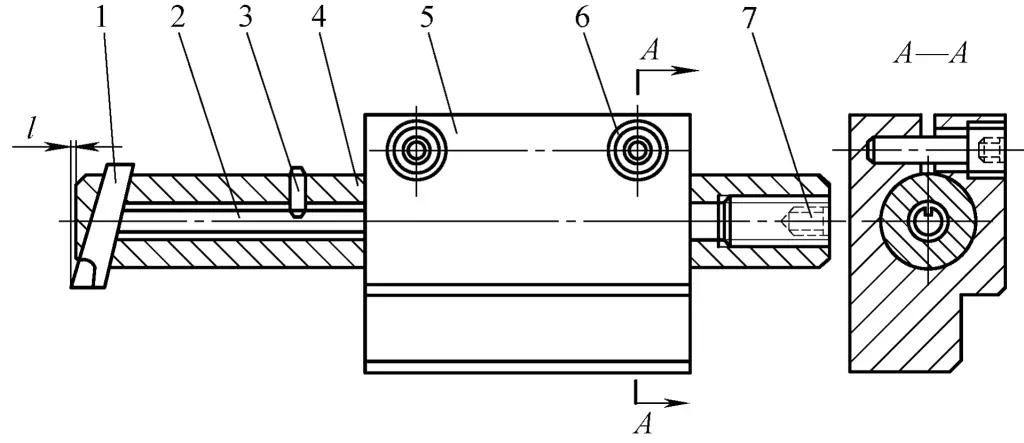

3. Haste da ferramenta de mandrilar com ranhura em espiral

Quando estiver a ser utilizada, insira a haste da ferramenta pequena no orifício da haste da ferramenta de perfuração e aperte a porca para fixar a haste da ferramenta pequena. Este tipo de haste (Figura 12) é muito adequado para furos com diâmetros de 20-40 mm. O fluido de corte deve ser utilizado em abundância durante o corte.

1-Porca

Pinça para 2 ferramentas

3-A haste pequena da ferramenta

4-Furo para ferramentas

5-Haste da ferramenta de perfuração

A haste da ferramenta de perfuração com ranhura em espiral permite que as aparas sejam descarregadas ao longo da ranhura em espiral, evitando o entupimento das aparas. Para reduzir a vibração e aumentar a profundidade de corte posterior, o diâmetro da haste da ferramenta deve ser adequadamente aumentado durante o fabrico. Esta haste de ferramenta de perfuração é adequada para perfurar furos e deve ser utilizada com fluido de corte.

4. Haste da ferramenta de mandrilar ajustável por pivô

(1) Haste da ferramenta 1

Como se mostra na Figura 13, gira em torno de um pino como pivô. Quando se aperta o parafuso esquerdo e se solta o parafuso direito, o diâmetro de perfuração aumenta; quando se aperta o parafuso direito e se solta o parafuso esquerdo, o diâmetro de perfuração diminui. Insira a cabeça do mandril no furo cónico do contra-ponto ou torne a parte da pega do corpo do mandril cónica para inserir diretamente no furo cónico do contra-ponto.

1-Peça de trabalho

2-Ferramenta de perfuração

3 parafusos

4 pinos

5-Corpo do mandril

Cabeça de 6 discos

(2) Haste da ferramenta 2

Como mostra a Figura 14, esta haste de ferramenta de perfuração utiliza uma forma de haste quadrada. Quando estiver a ser utilizada, insira-a no orifício quadrado do corpo da ferramenta e fixe-a com o parafuso de fixação e o parafuso de pressão do pivô. O parafuso de pressão do pivô também actua como um ponto de rotação. Durante a utilização, rodar o parafuso de ajuste para rodar a haste da ferramenta de perfuração em torno do parafuso de pressão do pivô no ângulo apropriado para um ajuste fino.

1-Corpo da ferramenta

2-Parafuso de fixação

3-Parafuso de pressão pivotante

4-Haste da ferramenta de perfuração

Cabeça de 5 ferramentas

6-Ferro quadrado

7-Bloco de ligação

8-Parafuso de regulação

A haste desta ferramenta de perfuração foi concebida com base no princípio da alavanca.

5. Haste da ferramenta de perfuração rotativa

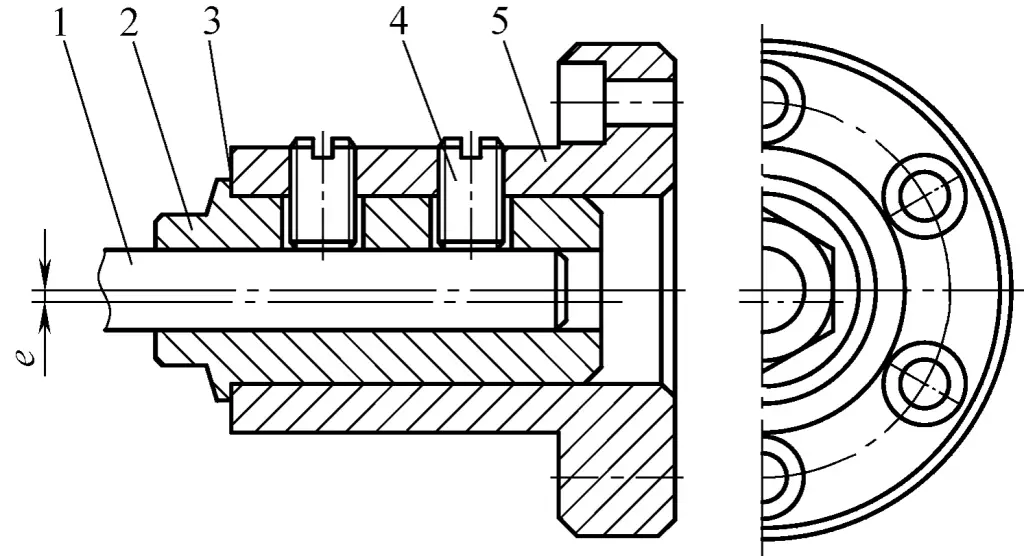

Como se pode ver na Figura 15, o seu corpo principal está ligado à flange do veio do torno. O orifício interior da manga excêntrica tem uma excentricidade e em relação ao seu círculo exterior (a excentricidade e é determinada de acordo com situações específicas). Para ajustar o tamanho do furo, desaperte o parafuso de fixação e rode a manga excêntrica.

1-Haste da ferramenta

2-Manga excêntrica

Linha de 3 escalas

4-Parafuso de fixação

5-Corpo principal

Existem linhas de escala em ambas as faces da extremidade da manga excêntrica e do corpo principal. A quantidade de ajuste pode ser vista a partir das linhas de escala. Após o ajuste, aperte o parafuso de fixação. Esta haste de ferramenta de perfuração é adequada para perfurar furos relativamente pequenos.

6. Malha da haste da ferramenta de mandrilamento

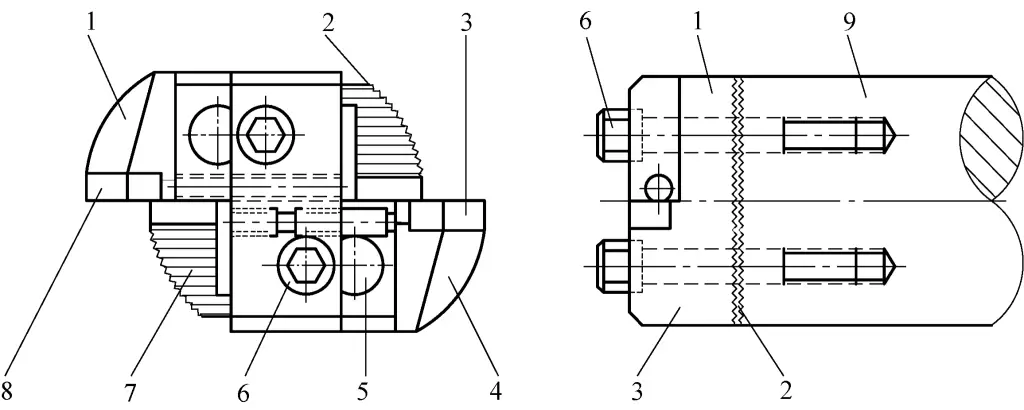

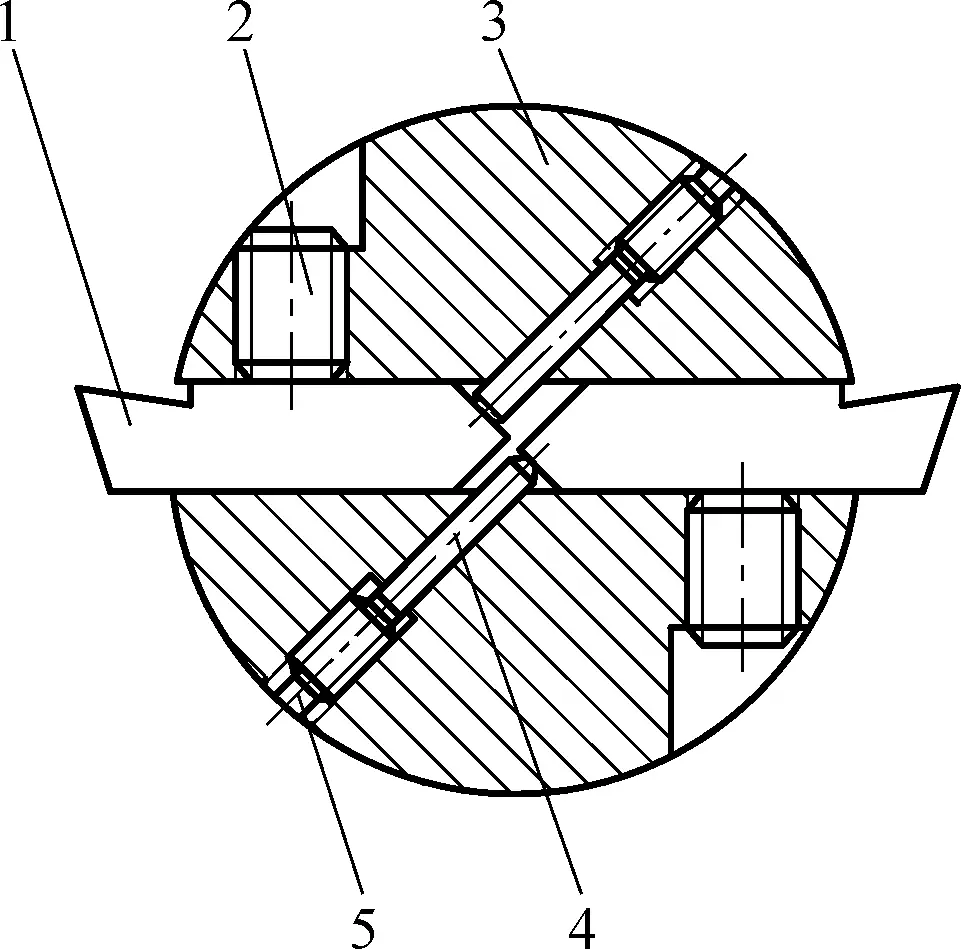

Como se pode ver na Figura 16, existem dentes pontiagudos igualmente espaçados na face final da haste da ferramenta de perfuração e na parte inferior da cabeça da ferramenta, que se engrenam entre si. Duas cabeças de ferramenta, 1 e 2, estão instaladas a 180° uma da outra na extremidade frontal da haste da ferramenta de perfuração.

1-Cabeça de ferramenta 1

Dentes de 2 pontas

Inserção de 3 ferramentas 2

4-Cabeça de ferramenta 2

Ranhura de 5 dentes

6 parafusos

7-Ferramenta de perfuração

Inserção de 8 ferramentas 1

9-A haste da ferramenta de perfuração

Os insertos da ferramenta são soldados na cabeça da ferramenta, que tem uma ranhura longa. Para ajustar a distância de extensão do inserto da ferramenta, desaperte o parafuso e a cabeça da ferramenta pode mover-se radialmente ao longo da ranhura do dente. Aperte o parafuso após o ajuste. Os dentes pontiagudos devem ser endurecidos para ter uma certa dureza para evitar danos e deformação.

7. Deslocamento Inclinado Haste da Ferramenta de Mandrilamento de Ajuste Fino

(1) Haste da ferramenta 1

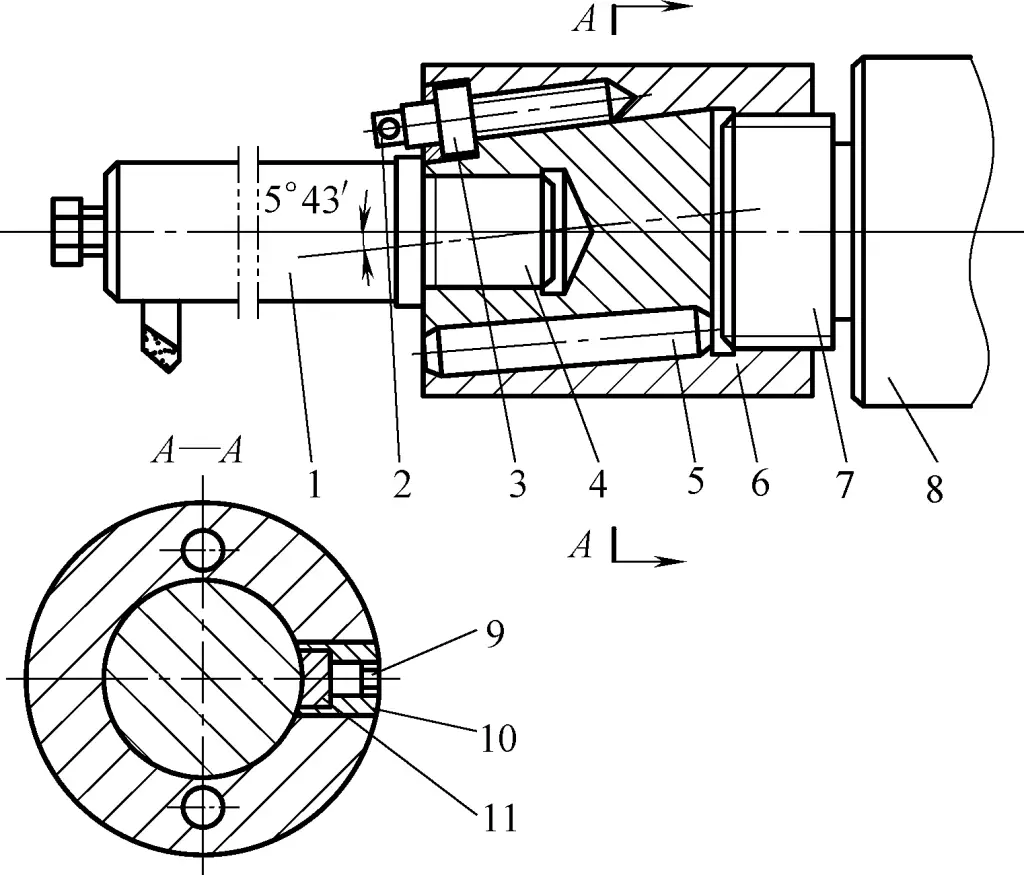

Como mostra a Figura 17, a haste da ferramenta de perfuração 2 é instalada no furo cónico do fuso 1, a haste da ferramenta 8 é instalada no furo roscado do cilindro interior 5 e a manga exterior 3 é ligada à haste da ferramenta de perfuração 2 através de roscas. O cilindro interior 5 e a manga exterior 3 têm um ajuste deslizante.

1-Fuso

2-A haste da ferramenta de perfuração

3-Manga exterior

4-Pino cilíndrico

5-Cilindro interior

Anel 6-Zero

7-Barra de parafuso de afinação

Haste de 8 ferramentas

9-Parafuso sextavado interno

10-Manga roscada

11-Arruela de fixação de latão

A linha central do furo interior da manga exterior 3 está inclinada num ângulo de 5°43′ em relação ao eixo da haste da ferramenta de perfuração 2. Para ajustar a ferramenta de broquear, primeiro desaperta-se o parafuso sextavado interno 9 e, em seguida, roda-se a haste do parafuso de afinação 7 para fazer com que o cilindro interno 5 dentro da manga exterior 3 se mova radialmente ao longo da linha central inclinada. Após o ajuste, apertar o parafuso sextavado interno 9.

O ombro da haste do parafuso de afinação 7 tem graduações circulares igualmente espaçadas. Quando o seu passo é de 1,5mm, uma rotação completa resulta num movimento radial a do cilindro 5 de: 15mm×sin5°43’=1.5mm×0.0996=0.1494mm≈0.15mm. Se a haste do parafuso de ajuste fino 7 tiver 30 graduações, então o movimento radial para uma graduação é a/30=0,1494mm/30≈0,005mm.

(2) Haste da ferramenta 2

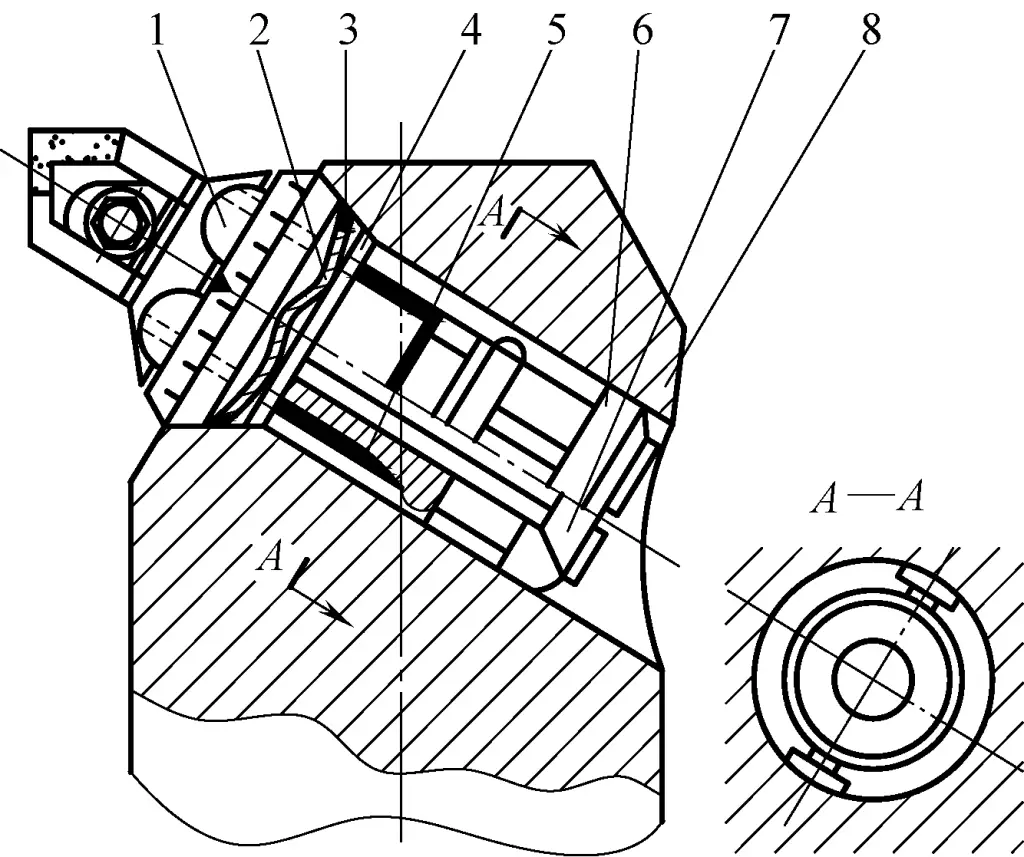

Como se pode ver na Figura 18, o furo oblíquo da haste desta ferramenta de perfuração forma um ângulo de 60° com o eixo da haste da ferramenta. O furo oblíquo tem uma ranhura de chaveta dupla e contém uma haste de parafuso de fixação da ferramenta. A chave dupla convexa pode deslizar no rasgo de chaveta duplo do furo oblíquo, tendo a parte cilíndrica um encaixe deslizante com o furo oblíquo. A anilha circular de ferro é fixada no furo oblíquo da haste da ferramenta de perfuração.

A porca de indexação é utilizada para ajustar a distância de extensão da cabeça da ferramenta. Depois de ajustar a haste do parafuso de aperto da ferramenta para o tamanho necessário, bloquear o parafuso e a anilha circular de ferro em conjunto. A anilha, a junta de vedação e o anel elástico são utilizados para prevenir e amortecer o pó.

1-Porca de indexação

2-Anel elástico

3-Anel de vedação

4-Arruela

5-Haste de parafuso de fixação da ferramenta

6-Arruela circular de ferro

7-Parafuso

8-Haste da ferramenta de perfuração

Existem graduações na porca de indexação. Quando a porca de indexação roda uma volta completa, a haste do parafuso de fixação da ferramenta desloca-se um passo. Por exemplo: se a rosca for M18×1,5, uma vez que está inclinada num ângulo de 60° em relação ao eixo da haste da ferramenta de perfuração, o deslocamento radial da ponta da ferramenta é: 1.5mm×sin60°=1.299~1.33mm. Se houver 65 graduações na porca de indexação, então uma graduação de rotação da porca de indexação resulta num deslocamento radial da ponta da ferramenta de 0,02mm.

8. Alimentação Vertical da Cabeça da Ferramenta Ajuste Fino da Haste da Ferramenta de Mandrilamento

(1) Haste da ferramenta 1

Como mostra a Figura 19, a direção de ajuste da extensão da cabeça da ferramenta para esta haste da ferramenta de perfuração é perpendicular ao eixo da haste da ferramenta. Na figura, a manga do corpo principal é montada na haste da ferramenta de perfuração e fixada com um parafuso longo. A cabeça da ferramenta é instalada no orifício da manga de fixação da ferramenta e apertada com um pequeno parafuso.

A extremidade pequena da haste do parafuso é roscada no orifício roscado da manga de fixação da ferramenta e a extremidade grande é roscada no orifício roscado da manga do corpo principal. Os passos das extremidades grande e pequena da haste do parafuso são diferentes. Para ajustar, rodar

1 - Barra de perfuração

2 - Cabeça da ferramenta

3 - Manga do porta-ferramentas

4 - Haste roscada

5 - Manga do corpo principal

6 - Parafuso pequeno

7 - Parafuso longo

8 - Linhas graduadas

Para ajustar, primeiro desaperte o pequeno parafuso que fixa a cabeça da ferramenta. As linhas graduadas na cabeça da haste roscada permitem um controlo preciso do movimento da cabeça da ferramenta.

(2) Barra de perfuração 2

Como se mostra na Figura 20, a cabeça da ferramenta de perfuração na barra é cilíndrica. Rodar o parafuso de ajuste fino 6 move a cabeça da ferramenta de broquear 4 radialmente ao longo da barra de broquear. Apertar ou desapertar o parafuso sextavado 5 move os blocos deslizantes 2 e 3 para fixar ou libertar a cabeça da ferramenta de perfuração 4.

1-Barra de perfuração

2, 3-deslizador

4-Cabeça de corte

Parafuso de cabeça cilíndrica de 5 hexágonos

6-Parafuso de regulação fina

9. Barra de perfuração de afinação bidirecional

Como se mostra na Figura 21, é efectuado um furo quadrado transversalmente na extremidade da barra de perfuração. É inserida uma ferramenta de perfuração curta em aço rápido em cada extremidade. A extremidade interna da ferramenta de perfuração curta é rectificada em forma de V e fixada com parafusos de fixação. Ao ajustar o comprimento da saliência da ferramenta de perfuração curta, o parafuso de ajuste num ângulo de 45° pode ser rodado para empurrar o pino cilíndrico para a frente, movendo a ferramenta de perfuração curta.

1-Ferramenta de perfuração

2-Parafuso de fixação

3-Barra de perfuração

4-Pino cilíndrico

5-Parafuso de regulação

Durante o mandrilamento, as duas ferramentas de mandrilamento curtas suportam cada uma metade da profundidade de corte posterior, ou seja, uma serve como ferramenta de mandrilamento em bruto enquanto a outra serve como ferramenta de mandrilamento fino.

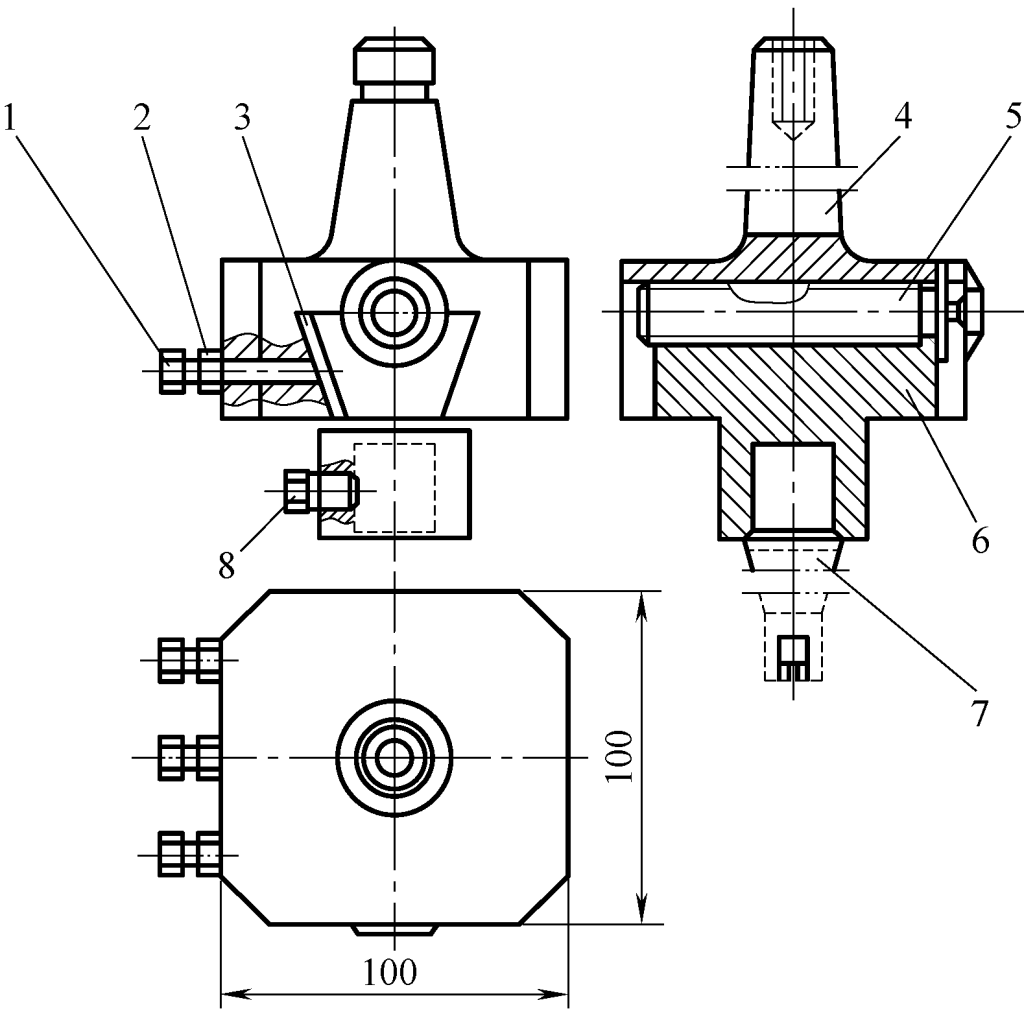

10. Afinação da cabeça de perfuração

(1) Barra de perfuração 1

(Figura 22) Quando em uso, a sua haste cónica encaixa no orifício cónico do fuso. Depois de a inserir no furo cónico, utilize uma barra de tração na extremidade traseira do fuso do torno para puxar a cabeça de perfuração, aumentando a rigidez e impedindo-a de se soltar. Existe uma ranhura em cauda de andorinha por baixo da haste cónica, com um bloco em cauda de andorinha a deslizar. Quando o parafuso de avanço é rodado, o bloco em cauda de andorinha pode mover-se ao longo da ranhura em cauda de andorinha, ajustando o diâmetro de rotação da cabeça de corte.

1-Parafuso de bloqueio

2-Porca de bloqueio

3-Placa de regulação

4-Corpo principal

Parafuso de 5 pinos

6-Bloco de cauda de andorinha

7-Barra de perfuração

8-Parafuso de fixação

Numa extremidade do parafuso de avanço está instalado um mostrador graduado para controlar a profundidade de corte posterior. O mostrador tem linhas de escala, com 100 divisões. A rosca do parafuso de avanço é M20×2, e cada divisão rodada aumenta a profundidade de corte posterior em 0,02 mm. A barra de perfuração é fixada com parafusos de fixação. Ao ajustar as dimensões, primeiro desaperte o parafuso de bloqueio e depois rode o parafuso de avanço. Após o ajuste, aperte o parafuso de bloqueio e a porca de bloqueio.

Ao fabricar esta cabeça de perfuração, certifique-se de que as roscas internas no bloco em cauda de andorinha e no corpo principal são maquinadas em conjunto para garantir um ajuste apertado com o parafuso de avanço.

As estruturas de barras de perfuração de ajuste fino são adequadas para perfurar furos de grande diâmetro.

(2) Barra de perfuração 2

(Figura 23) Ao rodar o parafuso de avanço, a porca quadrada move o bloco de cauda de andorinha no suporte da ferramenta radialmente ao longo da ranhura da cauda de andorinha, ajustando o diâmetro de rotação da barra de perfuração. Após cada ajuste, aperte a porca do parafuso de bloqueio.

1-Parafuso de bloqueio, porca

2-Haste cónica

3-Porca quadrada

4-Placa de posicionamento

Parafuso de 5 pinos

6 parafusos

Suporte para 7 ferramentas

8-Barra de perfuração

9-Peça de trabalho

10-Primeiro furo de montagem da ferramenta

Furo de montagem da ferramenta de 11 segundos

Existem dois orifícios de montagem da ferramenta no suporte da ferramenta, com diferentes distâncias do centro da haste cónica da barra de perfuração. Quando efetuar furos grandes, instale a barra de perfuração no segundo furo de montagem; para furos pequenos, utilize o primeiro furo de montagem. No lado de cada orifício de montagem, existe um parafuso (ou podem ser utilizados dois) para fixar a ferramenta de perfuração.

O parafuso de avanço tem uma rosca retangular com um passo de 3 mm. O mostrador cónico tem 100 linhas de escala igualmente espaçadas. Cada marca rodada desloca o suporte da ferramenta em 0,03 mm.

11. Barra de perfuração para grandes furos

Para perfurar furos de grande diâmetro, pode ser utilizada a barra de perfuração de furos grandes (também designada por barra de perfuração combinada) apresentada na Figura 24. Retirar a pequena corrediça do torno e instalar o corpo principal da barra de mandrilar para furos grandes. Fixe a barra de mandrilar no corpo principal, insira a cabeça de mandrilar no orifício quadrado na extremidade esquerda da barra de mandrilar, aperte o parafuso de fixação e fixe a cabeça de mandrilar com a haste de impulso. Desapertar o parafuso de sextavado interior para alterar o comprimento de saliência da barra de perfuração.

1-Cabeça de perfuração

2-Balança de impulso

3-Pino de localização

4-Barra de perfuração

5-Corpo principal

Parafuso de 6 sextavados internos

7-Parafuso de fixação

O comprimento da cavilha de localização que se estende para dentro da barra de perfuração deve permitir que a haste de impulso se mova livremente dentro da barra de perfuração. Depois de ajustar o comprimento da saliência da barra de perfuração, aperte o parafuso de sextavado interior.

O corpo principal da barra de perfuração para grandes furos é feito de ferro fundido, proporcionando boas propriedades de amortecimento de vibrações.

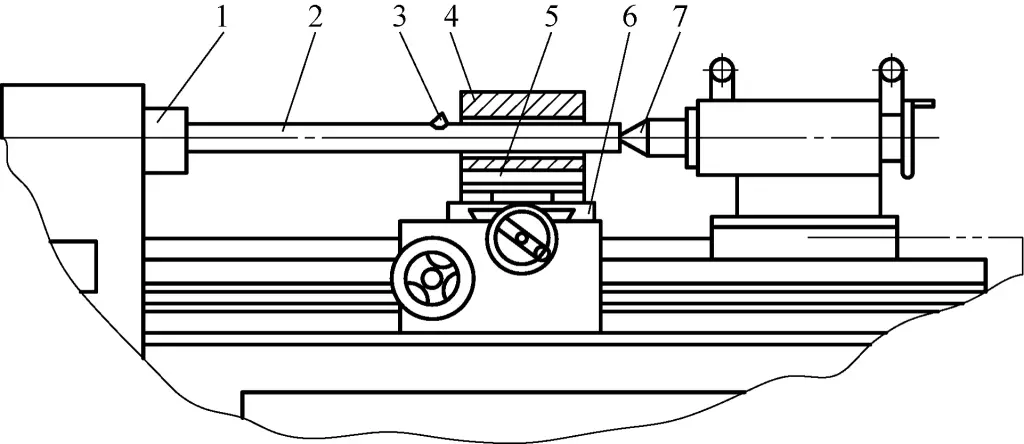

III. Torneamento de peças com furos comuns

1. Métodos básicos de torneamento de peças com furos

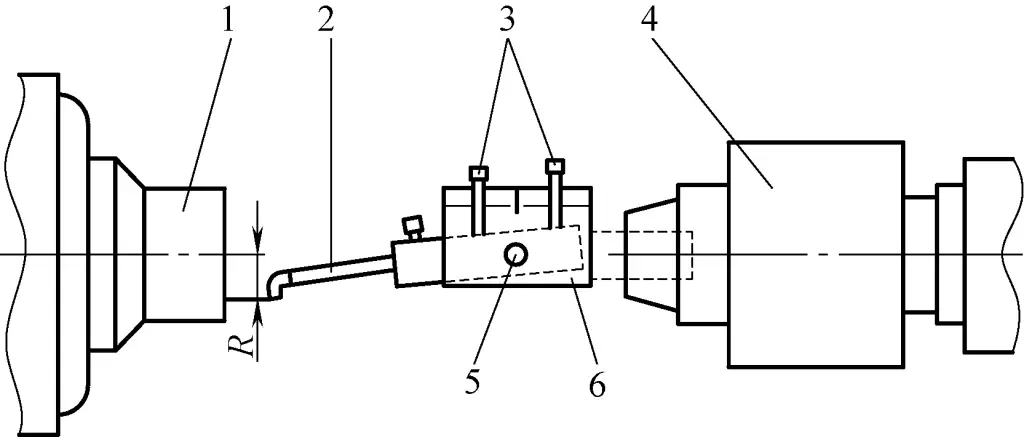

A Figura 25 mostra o método mais básico utilizado para o mandrilamento num torno. Quando a peça de trabalho é demasiado grande ou comprida para ser convenientemente montada no torno, é frequentemente utilizado o método de montagem da peça de trabalho no carro composto para perfuração.

1-Fuso

2-Barra de perfuração

3-Cabeça de corte

4-Peça de trabalho

5-Fixação

6-Deslizador composto

7-Centro do cabeçote móvel

Retirar a corrediça pequena e a coluna de ferramentas da corrediça composta. O dispositivo de fixação 5 é fixado ao carro composto através de ranhuras em T. A barra de mandrilamento é instalada entre os centros do fuso e do cabeçote móvel, permitindo que a barra de mandrilamento gire enquanto a peça de trabalho permanece estacionária para usinagem.

Para determinar a posição de perfuração, podem ser traçadas linhas de maquinagem em ambas as extremidades da peça de trabalho. Uma agulha de fio de aço é fixada na cabeça de corte 3. Rodar o fuso e a barra de perfuração para alinhar a ponta da agulha com as marcas das linhas de maquinação em ambas as extremidades da peça de trabalho para posicionamento. A posição lateral da peça de trabalho é ajustada através da corrediça composta, enquanto a altura é ajustada usando calços ou placas de embalagem.

Este método de perfuração requer furos centrais de alta precisão em ambas as extremidades da barra de perfuração 2, e devem ser utilizados centros fixos (os centros rotativos têm erros de rotação maiores).

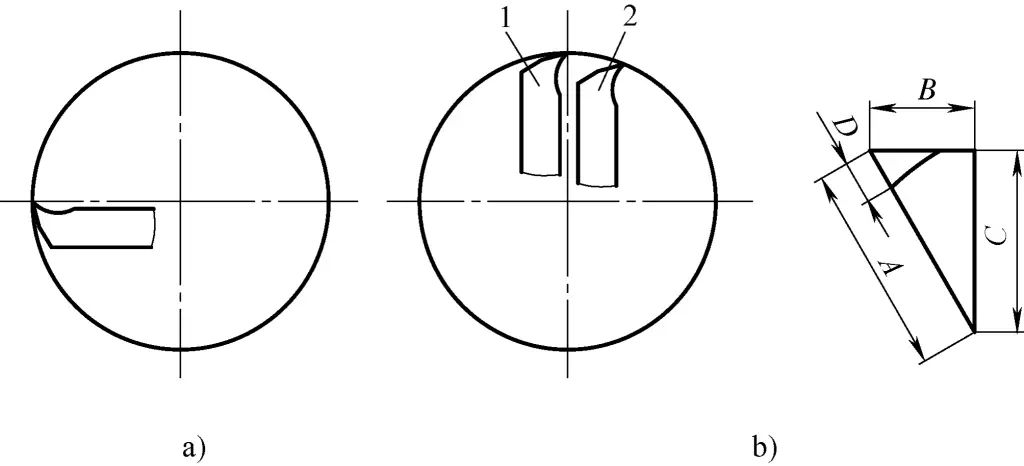

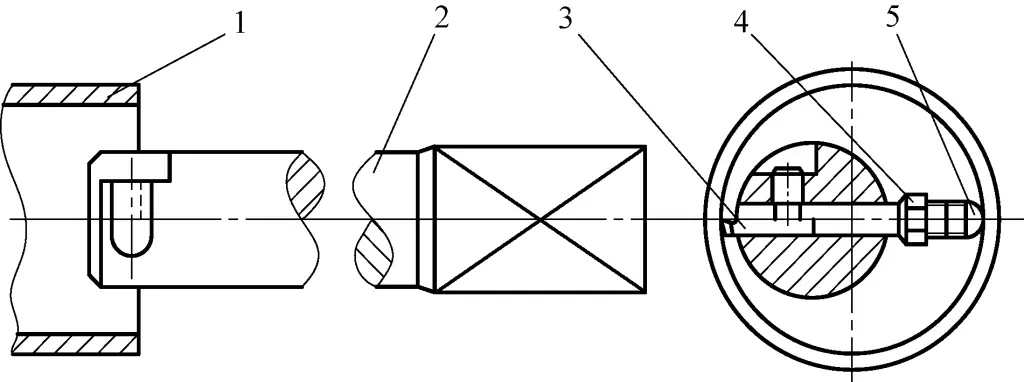

2. Métodos para aumentar a profundidade de corte posterior durante a perfuração de precisão

Durante a perfuração de precisão, quando a profundidade de corte posterior precisa de ser aumentada numa pequena quantidade (como 0,05~0,1mm), é difícil de controlar utilizando a escala no manípulo do carro composto.

Neste caso, para além do método de controlo do relógio comparador introduzido anteriormente e da rotação do pequeno ângulo de deslizamento para controlar o avanço radial, pode ser utilizado o método de montagem vertical da ferramenta apresentado na Figura 26b. Este método posiciona a cabeça de perfuração verticalmente na peça de trabalho (em vez de horizontalmente, como se mostra na Figura 26a), permitindo que a ferramenta de perfuração corte na parte superior da peça de trabalho. Quando o carro composto avança, move-se tangencialmente ao longo do furo que está a ser maquinado.

a) Método de montagem normal

b) Método de montagem vertical

1-Posição da ferramenta antes da maquinagem

2-Posição da ferramenta após a maquinagem

Na Figura 26b, D é a medida excedente de maquinagem do furo e C é o movimento da coluna da ferramenta necessário para atingir a medida excedente de maquinagem D. Neste caso:

3. Prevenção de vibrações durante a perfuração

Durante a perfuração, a ferramenta de perfuração trabalha num estado semi-fechado, e a parte saliente da barra de perfuração é relativamente longa, pelo que é provável que ocorra vibração.

Existem várias causas de vibração, tais como fixação incorrecta da peça de trabalho, rigidez deficiente da fixação, desgaste severo do rolamento do spindle, desgaste da calha de guia, ajuste solto da folga do carro, arestas de corte sem brilho, protrusão excessiva da barra de perfuração (Figura 27), rigidez insuficiente da barra de perfuração, parâmetros de corte incorrectos ou métodos de maquinação inadequados. Quando a vibração é detectada, a causa deve ser identificada e tratada em conformidade.

Para prevenir e resolver as vibrações durante a perfuração, podem ser tomadas as seguintes medidas do ponto de vista do sistema tecnológico:

(1) Método de suporte interno para aumentar a rigidez da barra de perfuração

Se a barra de perfuração não tiver rigidez, não só ocorrerá vibração durante a perfuração, mas também um fenómeno de "deflexão da ferramenta", resultando num furo cónico com um diâmetro decrescente para o interior. Se não houver problemas com a precisão do torno, devem ser empregues métodos para aumentar a rigidez da barra de perfuração.

Os métodos para aumentar a rigidez da barra de perfuração incluem o aumento da largura e da espessura da barra, mas isto pode torná-la demasiado volumosa e pode não resolver totalmente o problema. Outra abordagem é a utilização de suportes auxiliares. Os seguintes métodos têm algumas variações estruturais, mas funcionam com o mesmo princípio.

Como se mostra na Figura 28, fazer um furo roscado M10 na barra de perfuração e aparafusar um parafuso de cabeça redonda de comprimento adequado. Durante a perfuração, fazer primeiro um corte de ensaio para criar um furo pré-perfurado com 20-30 mm de comprimento, depois parar a máquina e ajustar o parafuso de cabeça redonda na barra de perfuração de modo a que a cabeça redonda entre em contacto com a parede do furo pré-perfurado. Fixe o parafuso de cabeça redonda com uma porca de bloqueio (não mostrada na figura) e, em seguida, prossiga com a perfuração.

1-Parafuso de cabeça redonda

2-Barra de perfuração

Conforme ilustrado na Figura 29, instale um conetor roscado tubular na face posterior da ponta da ferramenta de perfuração a 180°. O conetor roscado tubular tem uma esfera de aço. Durante a perfuração, a esfera de aço pode rodar livremente e manter o contacto com a superfície maquinada, aumentando a rigidez da barra de perfuração.

1-Peça de trabalho

2-Barra de perfuração

3-Cabeça de corte

4-Conexão roscada tubular

5-Bola de aço

Para furos com grande diâmetro e comprimento, durante a perfuração, pode ser utilizado o método apresentado na Figura 30. Instale um parafuso de ajuste 180° atrás da ponta da ferramenta de perfuração e outro perpendicular a ela. Uma cabeça de parafuso está na mesma superfície rotacional que a ponta da ferramenta de perfuração, enquanto a outra está ligeiramente atrás dela.

Depois de ajustar a distância de protrusão das cabeças dos parafusos de cada vez, aperte as porcas de bloqueio. Durante a perfuração, as cabeças dos parafusos entram em contacto com a superfície maquinada, fornecendo suporte para a barra de perfuração.

O método de utilização de suportes auxiliares para aumentar a rigidez da barra de perfuração é adequado para perfuração em desbaste e semi-acabamento.

(2) Método de suporte externo para aumentar a rigidez da peça de trabalho

Ao tornear peças com furos mais longos, pode ser utilizado um apoio fixo para suportar a peça de trabalho e aumentar a sua rigidez, como mostra a Figura 31.

Para o processamento em lote de peças de trabalho com furos de menor diâmetro, pode ser utilizado o método de suporte auxiliar mostrado na Figura 32. Durante o mandrilamento, fixar o suporte auxiliar na base do torno (como fixar um apoio fixo), com a ranhura no anel de suporte em contacto com a face final e o diâmetro exterior da peça de trabalho (o diâmetro do furo do anel de suporte deve ser maior do que o diâmetro do mandrilamento). Desta forma, quando a peça de trabalho roda, também fará com que o anel de suporte rode durante a operação de perfuração.

1-Mandíbulas de mandíbula

2-Peça de trabalho

3-Anel de suporte

4-Coluna de rolamento

5-Apoio auxiliar

(3) Método de amortecimento das vibrações com material de borracha

A figura 33a mostra uma folha de borracha de 5 mm de espessura (ou banda de borracha) enrolada à volta do círculo exterior da peça de trabalho, apertada com uma mola, o que permite obter um bom efeito de amortecimento das vibrações. Dependendo do diâmetro e da largura da peça tubular de paredes finas, pode ser cosida e colocada uma banda elástica tubular sobre o círculo exterior da peça, como mostra a Figura 33b, seguida de uma maquinagem de precisão dos furos.

a) Utilização de uma folha de borracha para amortecer as vibrações

b) Utilização de bandas elásticas para amortecer as vibrações

c) Utilização de um tubo de borracha para amortecer as vibrações

1-Mandril

2-primavera

3-Folha de borracha

4, 5-Peça de trabalho

6-Faixa elástica

7-Ferramenta de perfuração

8-Tubo de borracha

9-Peça de trabalho tubular

A Figura 33c mostra o enrolamento de um tubo de borracha à volta do círculo exterior da peça de trabalho, o que também pode ter um certo efeito. Como os materiais de borracha são todos elastómeros, equivalentes a um redutor de vibrações amortecedoras, utilizam o amortecimento para dissipar energia, reduzir a amplitude de ressonância e conseguir a eliminação ou redução das vibrações.

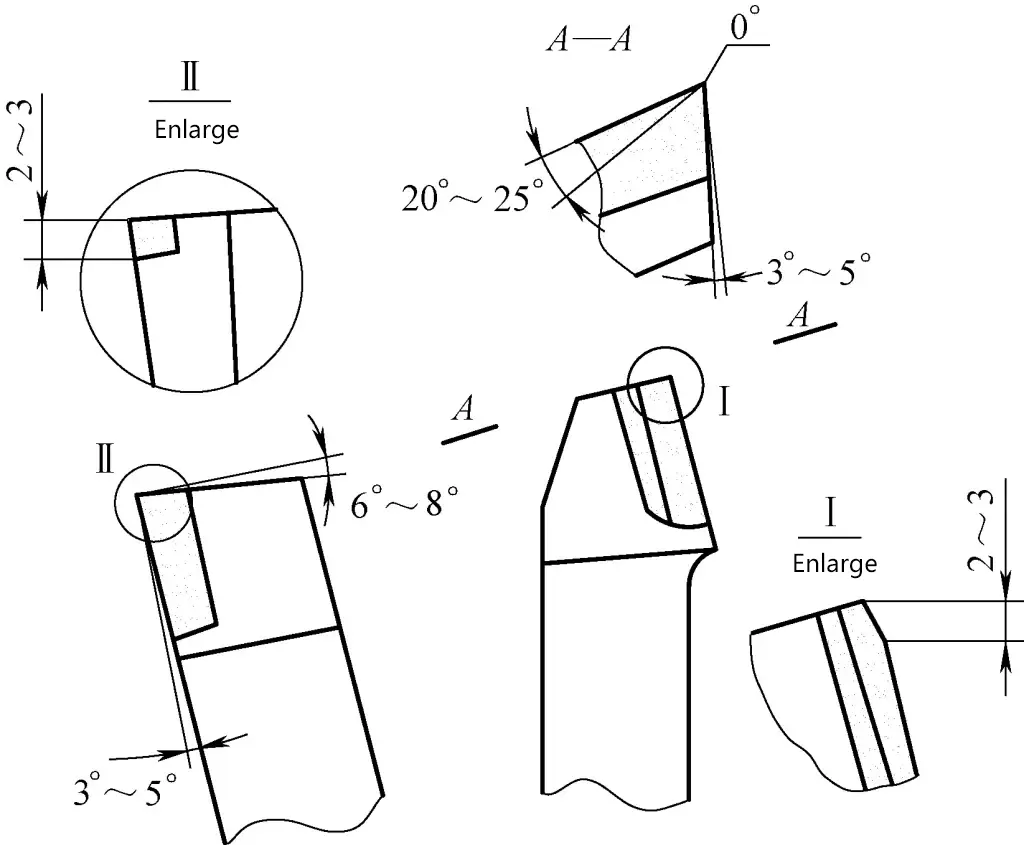

(4) Utilizar o método do ângulo de relevo de 0°.

Depois de retificar os ângulos da ferramenta de perfuração na mó, rectifique um ângulo de 0° durante 2-3 mm perto da aresta de corte principal da ponta da ferramenta, como se mostra na Figura 34. O objetivo é que, durante o processo de corte, devido à deformação elástica da haste da ferramenta, se forme um pequeno ângulo de alívio na ponta da ferramenta, o que é benéfico para o corte e reduz a vibração.