O funcionamento das máquinas de soldadura a laser é flexível e amplamente aplicável, tornando-as muito procuradas no processamento industrial. A soldadura a laser é normalmente utilizada para soldar materiais metálicos. A máquina de soldadura a laser irradia a superfície do metal com um feixe de laser de alta intensidade, fazendo com que o metal derreta e depois arrefeça e solidifique.

Em comparação com as máquinas de soldadura tradicionais, máquinas de soldadura a laser oferecem uma qualidade de processamento superior, uma deformação mínima e uma eficiência duplicada.

Para obter melhores resultados de soldadura, reduzir o impacto do calor e garantir a resistência e a dureza, utilizaremos o exemplo da máquina de soldadura a laser de 1500W para introduzir os factores que afectam o resultado da soldadura a laser.

1. Potência

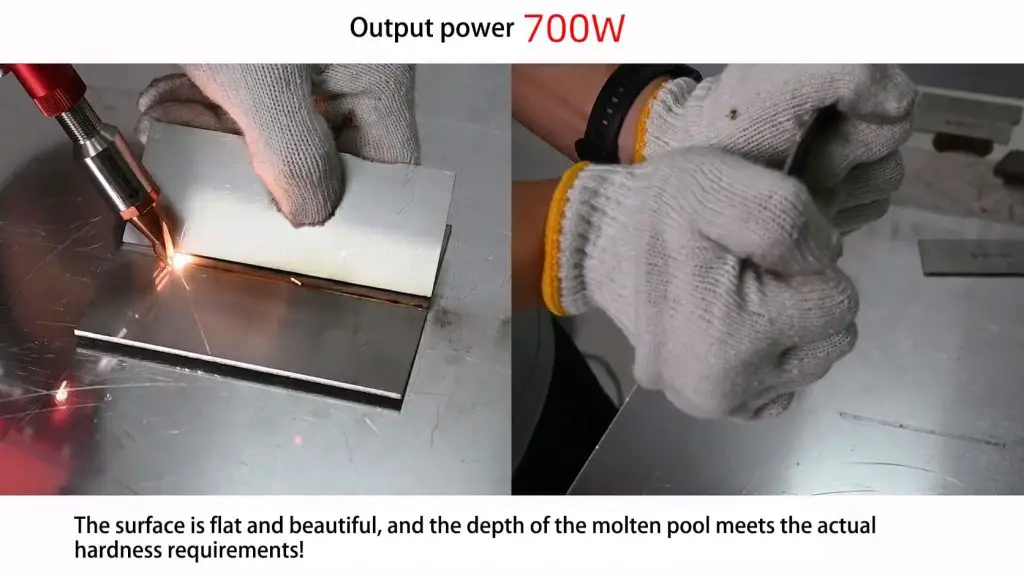

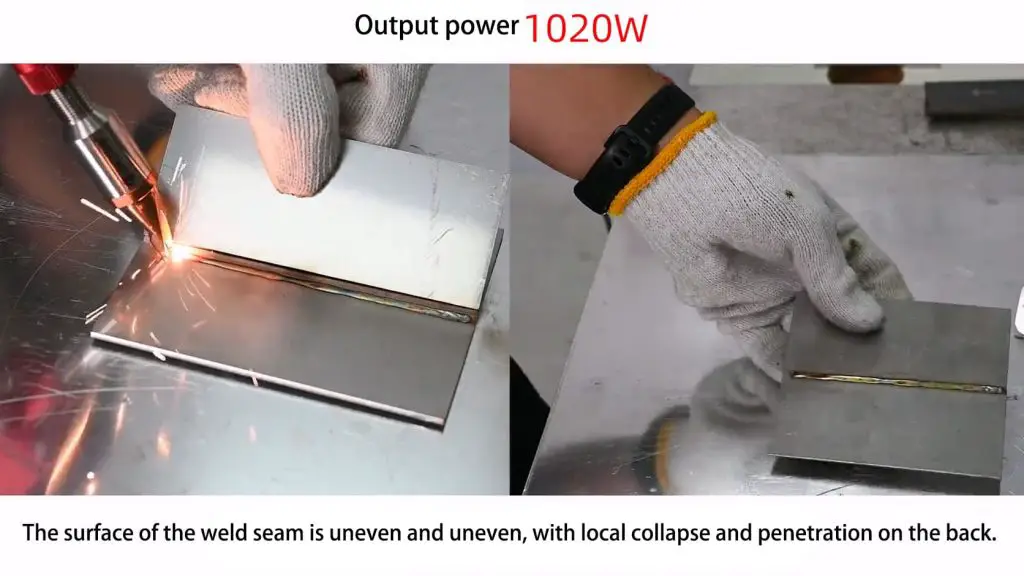

A espessura do material determina a potência da máquina de soldadura a laser necessária. Durante o processo de soldadura a laser, se a potência de saída for demasiado alta ou demasiado baixa, isso afectará a profundidade da fusão.

- Máquina de demonstração: Máquina de soldadura portátil de 1500W

- Amostra: Aço inoxidável de 2 mm

Como se pode ver na imagem acima, a potência de saída afecta grandemente a espessura da folha, não só tendo impacto na qualidade da aparência, mas também afectando as propriedades mecânicas do nosso processo de soldadura. Por conseguinte, durante o processo de depuração, recomenda-se que se confirme primeiro a gama de potência efectiva para um melhor ajuste dos parâmetros.

2. Distância focal

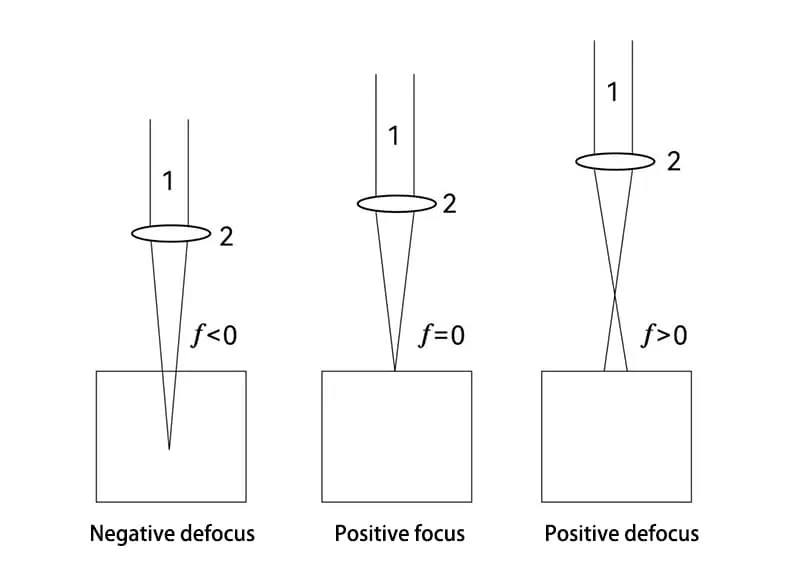

A distância focal refere-se à distância entre a superfície do material e o ponto mais pequeno do feixe de laser focado durante a soldadura. Uma vez que o foco do laser é o centro do ponto de luz, se a densidade de potência for demasiado elevada, é fácil evaporar-se num orifício. Longe do foco do laser, a distribuição da densidade de potência é relativamente uniforme.

Por conseguinte, durante o processo de soldadura, é necessário alterar a distância entre o foco e a superfície do material (também conhecida como desfocagem) para obter melhores resultados de soldadura. O tamanho do desfocus pode alterar a densidade de potência e o ponto de luz, o que tem um certo impacto na qualidade da soldadura.

O defocus é dividido em defocus positivo e defocus negativo. Quando a desfocagem positiva é utilizada, a profundidade de fusão é reduzida, a largura de fusão aumenta ligeiramente e os salpicos de soldadura são reduzidos. Quando se utiliza a desfocagem negativa, a profundidade de fusão aumenta, a largura de fusão aumenta ligeiramente e os salpicos de soldadura diminuem.

Quando a desfocagem F=0 (em foco), a densidade de potência do laser aumenta, e haverá salpicos durante a soldadura. Em aplicações reais, quando se soldam placas finas, a profundidade de fusão é pequena, pelo que é adequado utilizar uma desfocagem positiva.

Quando a profundidade de fusão é maior, é utilizada uma desfocagem negativa (se a desfocagem for demasiado grande, o efeito não será óbvio e é mais provável que a energia se disperse).

3. Largura

A largura refere-se à largura especificada formada pelo feixe laser que reflecte para trás e para a frente a uma determinada velocidade no espelho refletor num ângulo de rotação específico. Quando a largura é pequena, é possível obter energia laser concentrada e de alta densidade. Quando a largura é grande, pode ser obtida uma área maior de energia laser.

A largura do cordão de soldadura afecta diretamente o desempenho do cordão de soldadura e provoca certas alterações na relação profundidade/largura. A uma velocidade e frequência de oscilação constantes, quando a largura é reduzida, a largura do cordão de soldadura e a área afetada pelo calor na superfície do material diminuem, a profundidade de fusão aumenta e o desempenho da soldadura é estável.

Quando a largura aumenta, a largura do cordão de soldadura e a área afetada pelo calor na superfície do material aumentam, a distribuição de energia não é concentrada e a profundidade de fusão diminui. Para materiais mais espessos, quanto melhor for a relação profundidade/largura, melhor será o desempenho do cordão de soldadura.

4. Frequência

A frequência afecta principalmente o aspeto e a qualidade da costura de soldadura. Quando a velocidade é constante, se a frequência do laser for reduzida, a taxa de sobreposição dos pontos de soldadura diminui e a superfície da costura de soldadura é relativamente áspera. Se a frequência do laser for demasiado elevada, é provável que ocorram problemas de escória ou de penetração.

Durante o processo de soldadura, de acordo com os materiais de processamento e os requisitos de soldadura, pode ser selecionada uma frequência de soldadura adequada para garantir uma determinada taxa de sobreposição, e a costura de soldadura será mais suave e mais limpa.

Utilizar o Artizono soldadura a laser portátil Como exemplo, quando a frequência de oscilação é de 20 Hz, a forma do cordão de soldadura é limpa e o efeito de penetração do cordão de soldadura é pouco profundo. Uma frequência de oscilação adequada pode obter bons resultados de soldadura.

Durante o processo de soldadura, se não existirem requisitos específicos de aparência e desempenho, utilizando a máquina de soldadura a laser da nossa empresa, sugerimos que se ajuste a gama de frequência para 14Hz-20Hz.

5. Velocidade

Em termos de velocidade, a soldadura a alta velocidade tornará a profundidade de fusão mais rasa. Geralmente, quando se soldam chapas finas ou materiais com melhor desempenho, recomenda-se a utilização da soldadura a alta velocidade e vice-versa.

Durante o processo de soldadura, a velocidade também afecta a estética do cordão de soldadura. A soldadura a baixa velocidade é propensa a flacidez, enquanto a soldadura a alta velocidade pode causar cordões de soldadura irregulares.

Além disso, o efeito da soldadura a laser também é afetado por vários factores, como o gás, a taxa de absorção do material e a forma de onda. Em casos reais de soldadura, podemos ajustar de forma flexível os principais parâmetros da soldadura a laser de acordo com as necessidades de processamento e realizar vários ensaios para obter melhores resultados de soldadura.

6. Conclusão

As peças e componentes fabricados com a tecnologia de soldadura a laser não só satisfazem os excelentes requisitos de desempenho das aplicações, como também melhoram significativamente a eficiência da produção.

Em comparação com a tecnologia de soldadura tradicional, embora o custo do investimento inicial da soldadura a laser seja mais elevado, o efeito da sua soldadura não pode ser ignorado. A maturidade gradual da tecnologia de soldadura a laser trará mais possibilidades de inovação e atualização no sector industrial.