I. Visão geral

1. Introdução ao processo e modo de condução

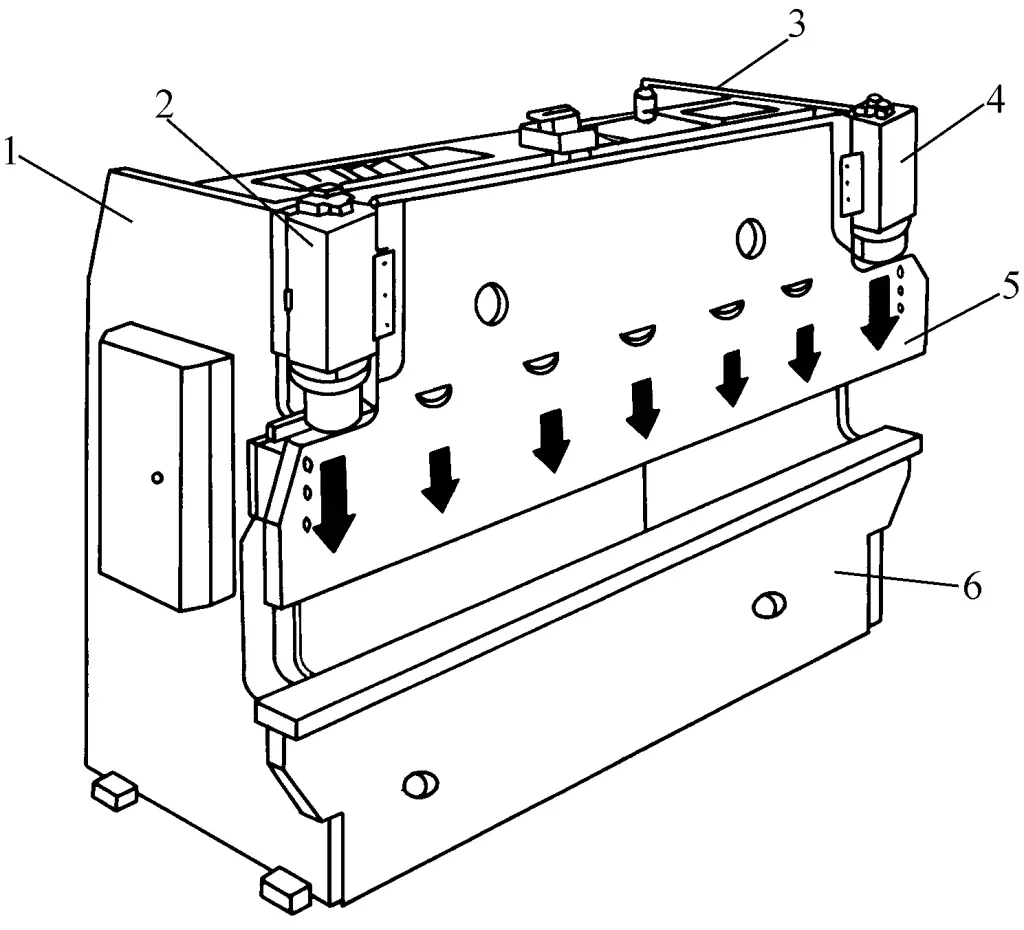

A prensa dobradeira é uma máquina de processamento que dobra chapas metálicas em estado frio. Utiliza os moldes universais mais simples para dobrar a chapa metálica em vários ângulos numa linha reta, como se mostra na Figura 1. A operação é simples, com boa versatilidade, baixo custo do molde, fácil substituição, e a própria máquina tem apenas um movimento básico - um movimento recíproco em linha reta para cima e para baixo.

Podem ser feitas diferentes formas geométricas de peças de chapa metálica na travão de prensae os produtos acabados são mais leves do que os perfis laminados, com um belo aspeto. Componentes soldados a partir de peças de dobragemAs peças de aço fundido, tais como vários tipos de chassis, armários, painéis, suportes, etc., são 30% a 50% mais leves do que as peças de aço fundido semelhantes e são mais simples de fabricar. Por conseguinte, o travão de prensa é cada vez mais utilizado em vários sectores industriais, especialmente na eletrónica e nas telecomunicações, na instrumentação, nos electrodomésticos, nos computadores, na indústria automóvel, na indústria aeroespacial e nos veículos locomotivos, etc.

Nos últimos anos, o desenvolvimento dos travões de prensa tem sido muito rápido, com uma variedade de formas estruturais, funções continuamente novas, e a precisão e o grau de automatização têm vindo a aumentar, formando uma categoria importante e em rápido desenvolvimento de máquinas-ferramentas, com uma forte procura nos mercados nacional e internacional, e uma concorrência feroz.

Inicialmente, as prensas dobradeiras eram accionadas mecanicamente, mas desde os anos 80 foram substituídas por métodos de acionamento hidráulico. Atualmente, a grande maioria (cerca de 95%) das prensas dobradeiras utiliza acionamento hidráulico, havendo apenas um pequeno número de prensas dobradeiras de pequena escala prensa mecânica Os travões continuam a ser produzidos.

No entanto, nos últimos anos, tem havido o surgimento da mais recente unidade mecânica diretamente accionada por servomotores, que tem as vantagens de baixo consumo de energia, ruído, poluição e custo, e está em desenvolvimento.

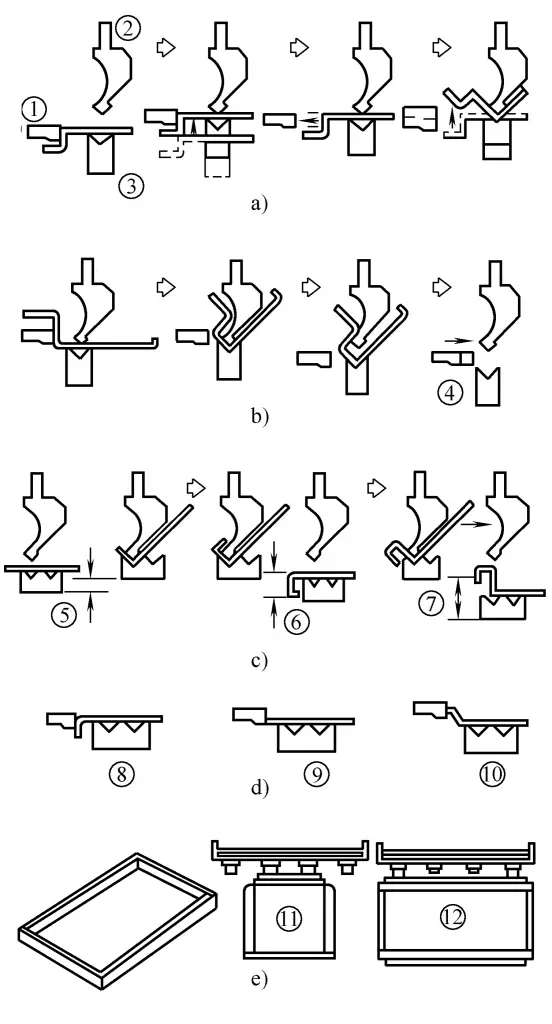

2. Dois métodos principais de curvatura

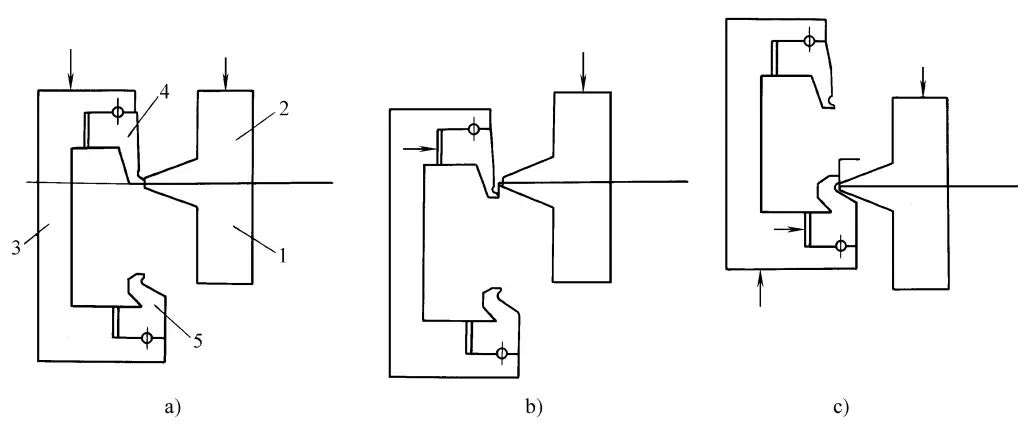

(1) Flexão por ar

Como se mostra na Figura 2, a forma da matriz permanece inalterada, a chapa metálica é colocada na superfície da matriz e o êmbolo da prensa dobradora faz descer o punção, dobrando a chapa metálica no interior da matriz até um determinado ângulo.

O ângulo de dobragem da chapa metálica depende da profundidade do punção que entra na matriz, pelo que pode ser utilizado um par de moldes para dobrar a peça de trabalho em diferentes ângulos. As suas vantagens são a estrutura mais simples da máquina-ferramenta, a menor força de dobragem, mas as desvantagens são que a espessura desigual da chapa metálica afecta o ângulo de dobragem, há um maior retorno elástico e a chapa metais com fraca ductilidade são propensos a fissuras no lado exterior da zona de flexão.

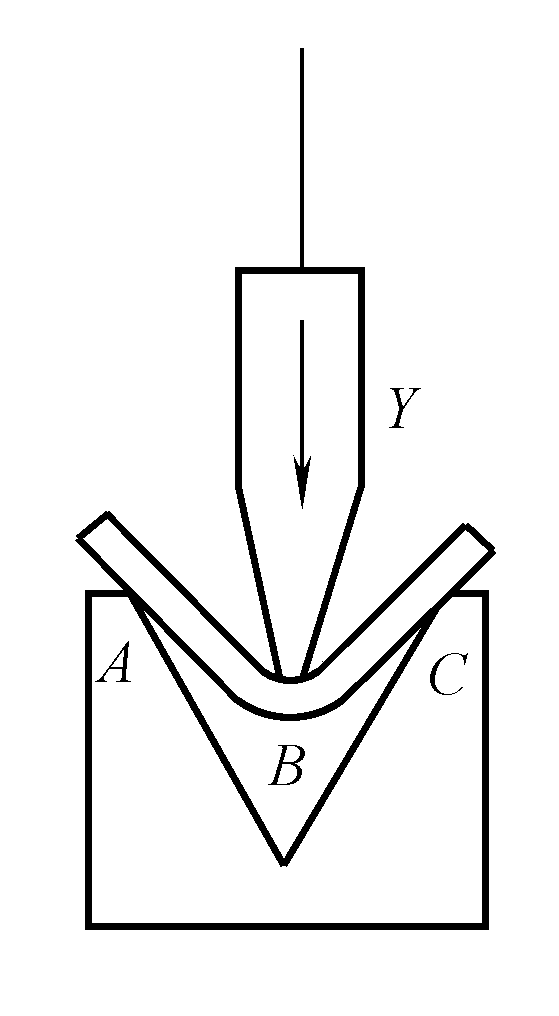

(2) Flexão de três pontos

A caraterística do método de dobragem mostrado na Figura 3 é que a profundidade H da placa de base do molde pode ser ajustada e fixada com precisão, o que equivale a ajustar a profundidade do punção que entra no molde, mas o ajuste é mais fácil e mais preciso. Durante a dobragem, os três pontos de contacto b, a, c entre a chapa metálica e o molde encontram-se todos na mesma superfície lateral da chapa metálica, pelo que o desvio da espessura da chapa metálica não tem praticamente qualquer efeito no ângulo de dobragem.

1-Placa de base

2-Morte

Além disso, tanto a parte superior do punção como a placa de base da matriz tocam na chapa metálica, alterando o estado de tensão da área de dobragem da chapa metálica. O lado exterior da camada neutra muda de tensão de tração durante a dobragem ao ar para tensão de compressão, que não é propensa a fissuras, e a quantidade de retorno elástico é muito reduzida, alcançando uma precisão de dobragem de ±10' . No entanto, a almofada hidráulica do punção e o mecanismo de ajuste da profundidade da matriz são bastante complexos.

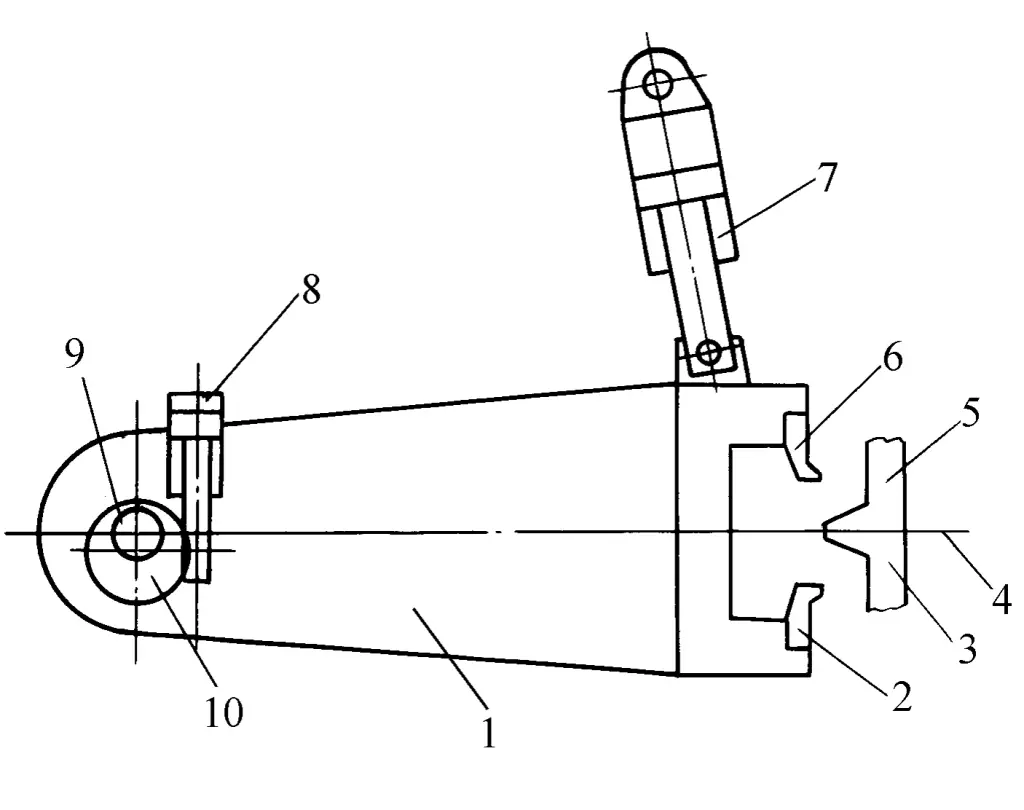

3. Breve introdução da estrutura do corpo principal

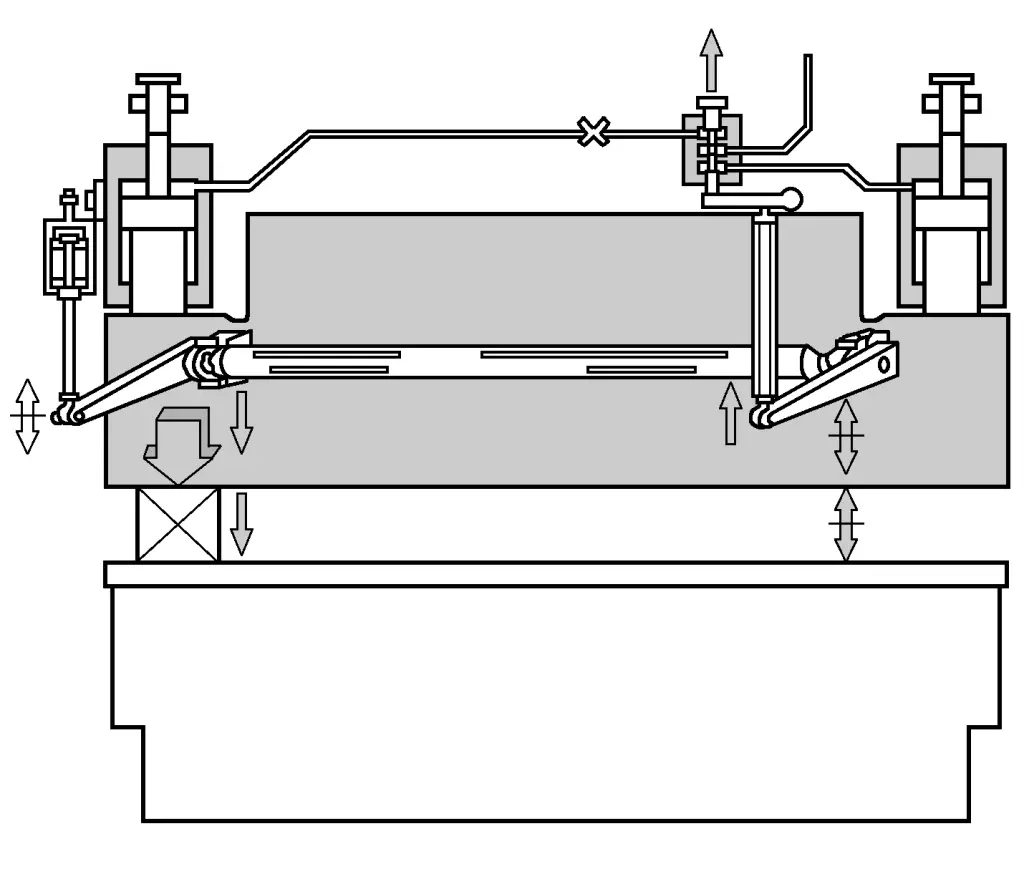

A estrutura principal do corpo do prensa hidráulica O travão divide-se em tipos de transmissão superior e inferior. A estrutura do corpo principal da transmissão superior é mostrada na figura 4. Toda a estrutura é soldada a partir de chapas de aço espessas, constituídas principalmente por chapas verticais esquerda e direita, que possuem resistência e rigidez suficientes. Dois cilindros hidráulicos de trabalho 2 e 4 são instalados nos lados esquerdo e direito, respetivamente, para acionar o aríete 5 e o punção nele fixado para se mover para cima e para baixo, enquanto a matriz é fixada na bancada de trabalho 6.

1-Placa vertical esquerda

2-Cilindro hidráulico esquerdo

3-Placa vertical direita

4-Cilindro hidráulico direito

5-Ram

6-Bancada de trabalho

Um sistema de calibre traseiro é instalado na parte traseira da estrutura para obter um posicionamento preciso da dobragem da placa. Durante o processo de dobragem, o ajuste do medidor traseiro é o mais frequente, e a sua precisão de posicionamento afecta diretamente a precisão dimensional da borda de dobragem da peça de trabalho.

O sistema de medição do dorso adopta geralmente uma transmissão mecânica precisa, por exemplo, nas prensas dobradeiras CNC da série PBB produzidas pela Yawei, o sistema de medição do dorso utiliza um servomotor digital AC, uma transmissão de parafuso de esferas de grande precisão e uma guia linear.

A prensa dobradeira hidráulica de ação descendente coloca o cilindro de trabalho no meio da viga inferior, e o aríete move-se para cima durante o funcionamento. Uma vez que o retorno é por queda da gravidade, o cilindro de trabalho pode usar um cilindro de êmbolo de ação simples, que é simples na estrutura. No entanto, a principal desvantagem é que o operador precisa de apoiar continuamente o material da placa durante a subida do cilindro, tornando-o inconveniente de operar.

É geralmente considerada adequada para a dobragem de chapas finas em prensas dobradeiras com pequena tonelagem, comprimento curto da peça de trabalho e curso curto. A empresa japonesa Amada tem-se empenhado no desenvolvimento e investigação de prensas dobradeiras hidráulicas de ação descendente e lançou a série Fine&Bender.

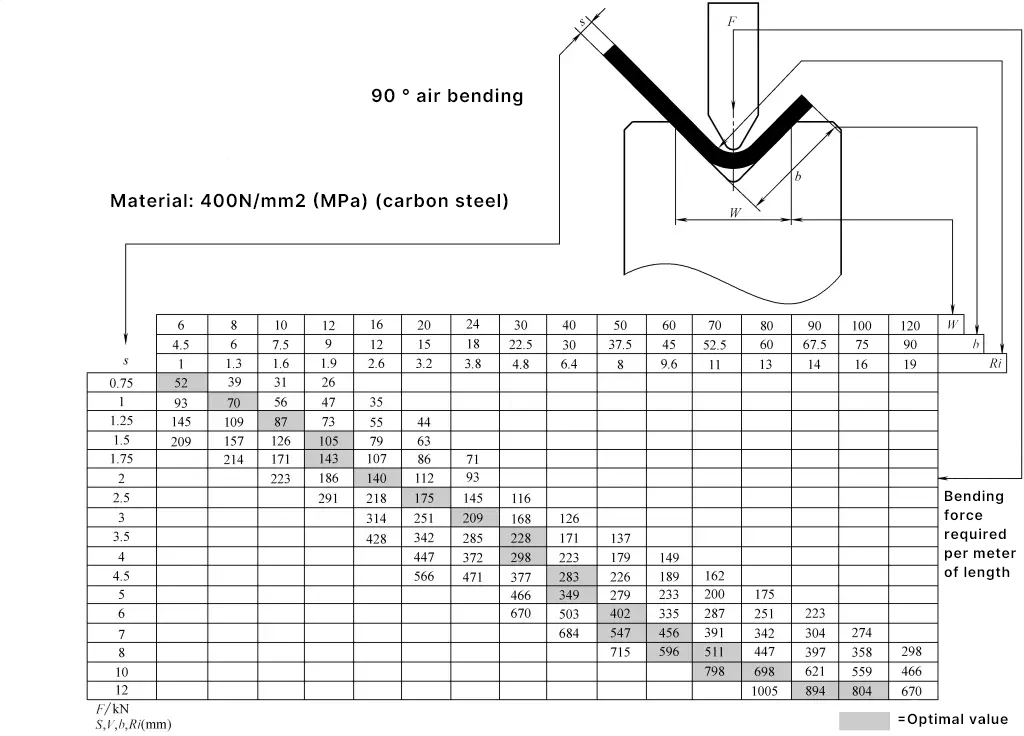

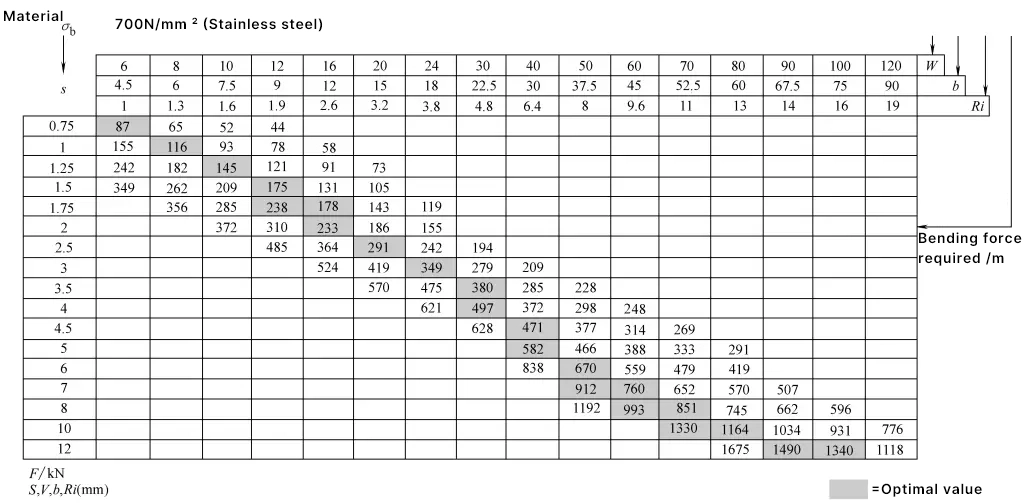

4. Estimativa da força de flexão

A força de flexão de uma prensa dobradeira está relacionada com a espessura S da chapa a ser dobrada, o comprimento da dobra, as propriedades mecânicas do material da chapa σb , o raio de curvatura Ri, e a largura da abertura da matriz W. Para a flexão ao ar, a placa é geralmente considerada como uma viga simplesmente apoiada, sendo a distância entre os apoios a largura da abertura da matriz V, e a carga aplicada no ponto médio, para estimar a força de flexão com base na flexão ao ar.

Geralmente, pode ser encontrado na Tabela 1. O valor P encontrado na tabela é a força de flexão necessária por metro de comprimento do material da placa (kN), por isso ainda precisa de ser multiplicado pelo comprimento real do material da placa a ser dobrado (m), com o correspondente σ b sendo 400MPa e 700MPa.

Tabela 1 Tabela de comparação das forças de flexão da placa (flexão a ar) (Trumpf)

Leitura relacionada: Calculadora de tonelagem de prensa dobradeira

II. Sistema de sincronização e posicionamento de RAM

Nas prensas dobradeiras hidráulicas, devido ao grande tamanho na direção da largura, é geralmente acionado por dois cilindros hidráulicos à esquerda e à direita para mover o aríete para baixo. O sistema de sincronização é utilizado para garantir que os pistões dos dois cilindros hidráulicos se possam mover de forma síncrona com precisão, assegurando assim que, durante a dobragem, a superfície inferior do êmbolo e do punção seja paralela à mesa de trabalho e à superfície superior da matriz.

Por isso, o sistema de sincronização é um dispositivo fundamental nas prensas dobradeiras hidráulicas para garantir a precisão da dobragem. O controlo da posição de paragem do curso de trabalho do cilindro afecta diretamente a profundidade do punção que entra na matriz, pelo que, no modo de dobragem a ar, é um fator importante que afecta o ângulo de dobragem e a qualidade da dobragem.

Descrevem-se a seguir vários sistemas de sincronização e métodos de controlo do posicionamento do cilindro:

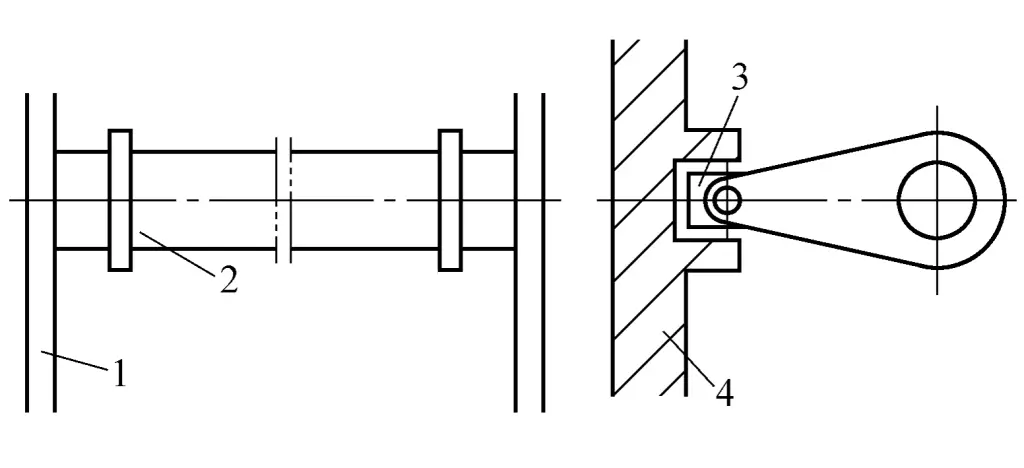

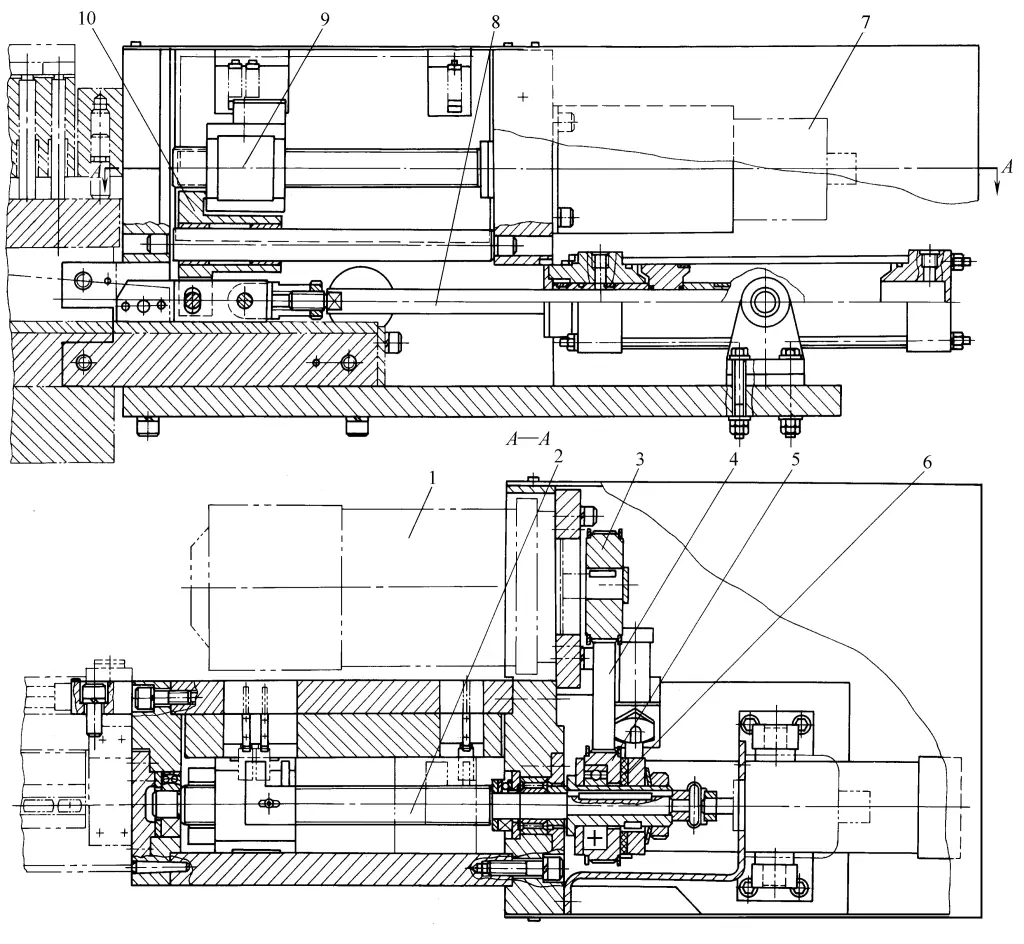

1. Sistema de sincronização da barra de torção

O princípio de funcionamento do sistema de sincronização do veio de torção é apresentado na Figura 5. A sua parte principal é um veio de torção rígido mais grosso 2, que é fixado em ambas as extremidades no interior dos quadros esquerdo e direito 1, e está ligado em ambos os lados através de dois pequenos cilindros 3 e 4.

1-Armação

2-Eixo de torção rígido

3-Ram pequeno

4-Ramo de trabalho

Quando o cilindro é sujeito a uma carga de desvio ou os movimentos de ambos os lados não estão sincronizados, a enorme rigidez de torção do eixo de torção equilibra-o. Esta estrutura de sistema é simples, com certa precisão de sincronização e capacidade de resistência à carga de deslocamento, por isso ainda é amplamente utilizada em prensas dobradeiras de médio e pequeno porte. No entanto, para prensas dobradeiras com uma força nominal muito grande, se um tipo de eixo de torção ainda for usado, o diâmetro do eixo de torção deve ser muito grosso, o que aumentará muito o peso da máquina, portanto, não é adequado.

2. Sistema de sincronização servo electro-hidráulico

O princípio de funcionamento do sistema de sincronização da válvula deslizante servo-hidráulica é apresentado na Figura 6. O desvio causado pela inclinação da posição do êmbolo é utilizado como entrada através do sistema de feedback mecânico, que depois controla a posição da válvula servo-deslizante, fazendo com que a pressão e o fluxo que entram nos cilindros hidráulicos de ambos os lados sejam diferentes, corrigindo assim o desvio da posição do êmbolo. A sua precisão de sincronização e resistência à carga de desvio são superiores às do tipo mecânico. O princípio de funcionamento do sistema de sincronização da válvula rotativa servo electro-hidráulica é semelhante ao do tipo de válvula deslizante servo electro-hidráulica.

3. Sistema de sincronização servo electro-hidráulico e controlo de posicionamento

Este é atualmente o sistema de sincronização mais utilizado e de maior precisão. Adopta uma tecnologia de servo controlo electro-hidráulico de circuito fechado completo. O sinal de posição do cilindro é enviado ao sistema CNC através de escalas de grelha em ambos os lados, que controla o tamanho da abertura da válvula de sincronização, ajustando a quantidade de óleo que entra no cilindro hidráulico, controlando assim o funcionamento síncrono do cilindro.

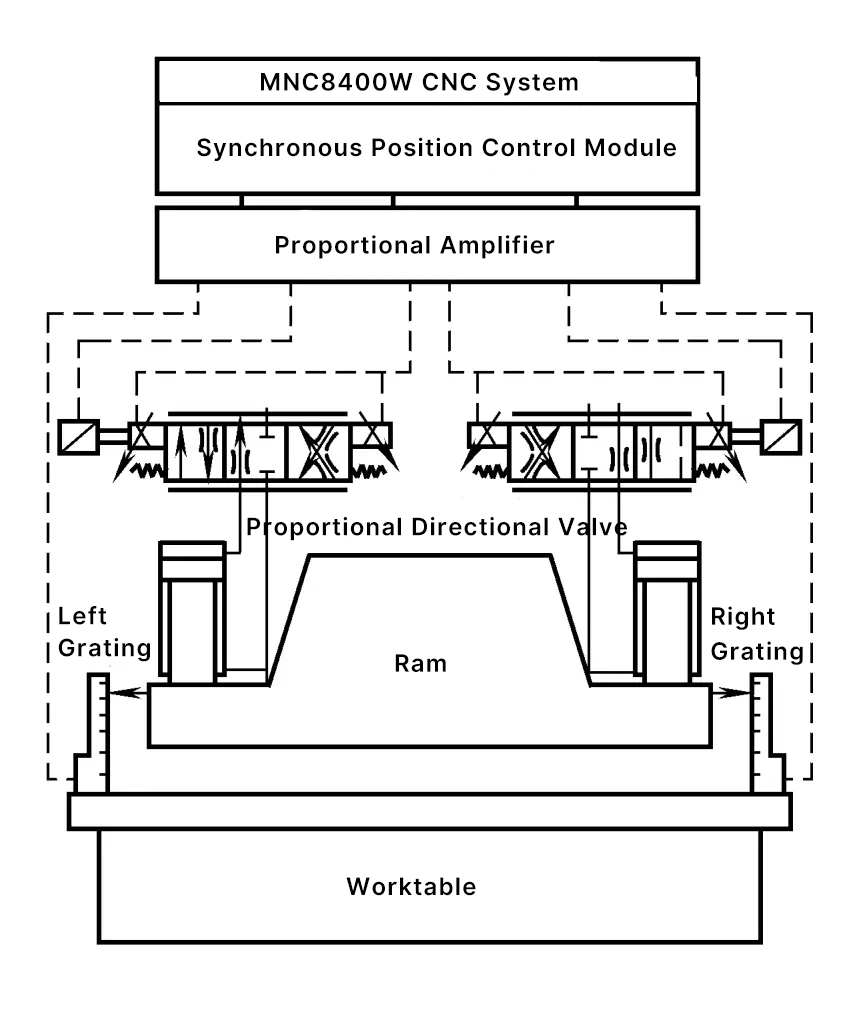

A fábrica de máquinas-ferramenta Tianshui Forging utiliza o sistema de sincronização servo-proporcional electro-hidráulico e o controlo de posicionamento na sua prensa dobradeira CNC da série WE67Y, como mostra a Figura 7. O sistema é composto por uma válvula proporcional electro-hidráulica com compensação de pressão e feedback elétrico, escalas de grelha, amplificadores proporcionais e modelos de controlo de posição síncronos.

Durante o movimento do aríete, o modelo de controlo da posição síncrona detecta o deslocamento de ambas as extremidades do aríete através da escala de grelha linear, calculando assim o valor do erro de sincronização do aríete e, de acordo com o valor da posição do ponto de paragem inferior enviado pelo computador anfitrião, executa o ajuste síncrono digital e o controlo do posicionamento.

O diagrama do princípio de funcionamento do modelo de controlo da posição síncrona e do amplificador proporcional é apresentado na Figura 8.

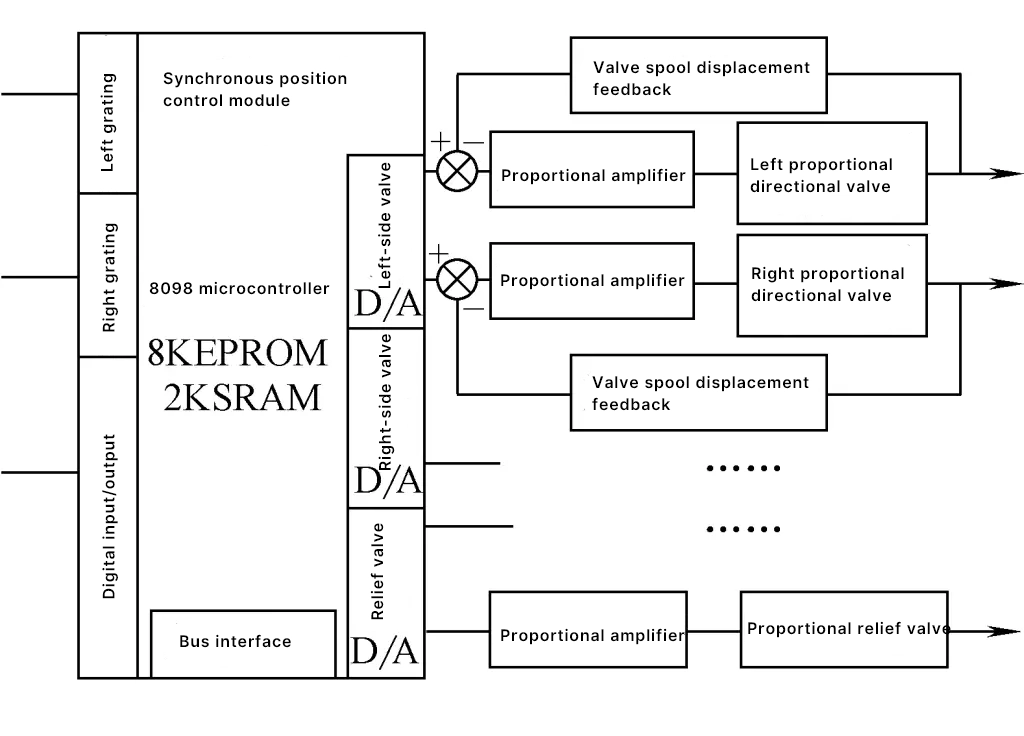

A conceção do modelo de controlo adopta a montagem do PC e as formas de bus STD, comunica com o computador anfitrião (MNC8400W), recebe os dados dos parâmetros do computador anfitrião e os comandos de controlo relacionados com o controlo do aríete; realiza a contagem do deslocamento das escalas de grelha linear em ambas as extremidades do aríete; recebe o sinal de controlo do interrutor do operador para o aríete; realiza o cálculo do ajuste digital, envia o sinal de tensão de controlo analógico da válvula proporcional para o amplificador proporcional, completando o ajuste síncrono, o controlo da posição e o controlo da sequência de ação e da pressão do travão de prensa.

O amplificador proporcional recebe o sinal de tensão analógico do modelo de controlo da posição síncrona e detecta o sinal de posição da bobina da válvula proporcional, completando o controlo em circuito fechado da bobina da válvula proporcional através do eletroíman proporcional.

A utilização de um compensador de pressão empilhado sob a válvula proporcional pode fazer com que a pressão do sistema mude com a carga, reduzindo a perda de energia e aumentando a segurança do sistema.

Ao utilizar uma válvula direcional proporcional com retroalimentação eléctrica, a posição do núcleo da válvula pode ser convertida num sinal de tensão através do circuito de retroalimentação e alimentada no amplificador proporcional, tornando o controlo da posição do núcleo da válvula num estado de circuito fechado, assegurando assim uma posição de flexão precisa. Em comparação com as válvulas direccionais proporcionais sem feedback elétrico, as válvulas direccionais proporcionais com feedback elétrico têm um controlo simples, estabilidade e elevada precisão.

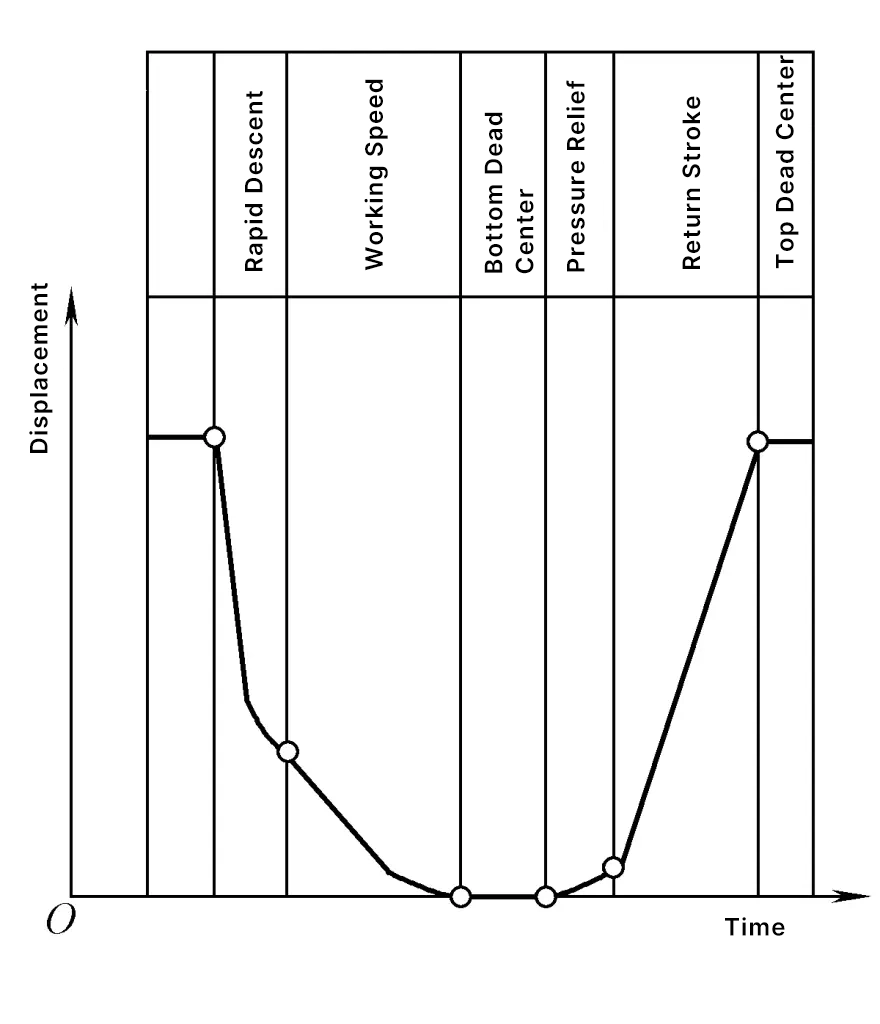

O modelo de controlo de posição síncrona recebe os seguintes parâmetros de movimento do êmbolo do computador superior: posição do ponto morto superior, velocidade de descida rápida, ponto de comutação da velocidade, velocidade do curso de trabalho, posição do ponto morto inferior, tempo de retenção no ponto morto inferior, tempo de alívio da pressão, velocidade de retorno, tempo de retenção no ponto morto superior e força de flexão, etc. A curva deslocamento-tempo do cilindro da prensa dobradeira é mostrada na Figura 9.

O dispositivo de controlo síncrono hidráulico incorporado desenvolvido pelo Jinan Foundry and Forging Machinery Research Institute para prensas de travões é composto por dois módulos: Controlo síncrono HYC0205 e amplificador proporcional PDV3000. Os componentes de deteção de posição utilizados são codificadores fotoeléctricos incrementais ou réguas de grelha. O módulo HYC0205 é responsável pela deteção e cálculo da posição em tempo real e emite sinais de controlo síncrono para o módulo PDV3000, que acciona válvulas direccionais proporcionais, válvulas de fluxo proporcionais ou bombas proporcionais como actuadores para alcançar o controlo síncrono.

Alguns fabricantes famosos de componentes hidráulicos, como a Rexroth, a Vickers, a Bosch e a Hoerbiger, produzem sistemas integrados hidráulicos especificamente para os sistemas síncronos hidráulicos das prensas dobradeiras.

4. Sistema de acionamento composto de alta sensibilidade

Nas suas prensas dobradeiras CNC da série HDS-NT, a Amada Company no Japão utiliza servomotores AC para acionar bombas de êmbolo rotativas bidireccionais para fornecer óleo individualmente aos cilindros de pistão em cada lado do acionamento superior. O fluxo, a pressão e a direção do óleo hidráulico em cada cilindro podem ser automaticamente servo-controlados, com uma precisão de posicionamento que atinge 0,001 mm.

5. Sistema servo-síncrono elétrico completo e sistema de posicionamento

A prensa dobradeira CNC modelo EB3512 produzida pelo Grupo Jiangsu Yangli não utiliza cilindros hidráulicos para a condução, mas adopta servomotores para conduzir o fuso de esferas para completar a dobragem da placa. A posição do aríete é detectada com precisão pela régua de grelha e enviada para o sistema CNC, que consegue um controlo síncrono dos servomotores esquerdo e direito.

A prensa dobradeira CNC modelo ME50/2550 produzida pela Shanghai Punching and Máquina de cisalhamento A Tool Factory também utiliza 2 servomotores para acionar sincronizadamente o cilindro de dobragem, com uma precisão de posicionamento de 0,035 mm e uma precisão de posicionamento repetido de 0,01 mm.

A Hubei YSD também produz o mesmo tipo de prensa dobradeira CNC PPH35/13, cujos principais parâmetros técnicos são apresentados no quadro 2.

Quadro 2 Parâmetros técnicos da máquina de prensagem PPH35/13

| Nome do parâmetro | Valor | Unidade | |

| Força nominal | 350 | kN | |

| Largura máxima | 1300 | mm | |

| Altura máxima de abertura | 350 | mm | |

| ram Stroke | 100 | mm | |

| Profundidade da garganta | 400 | mm | |

| Distância entre colunas | 950 | mm | |

| Largura da bancada de trabalho | 100 | mm | |

| Potência total nominal | 2×3.5 | kW | |

| Número de eixos CNC | 4 | Y1, Y2, X, R | |

| Dimensões gerais | Longo | 1600 | mm |

| Largura | 1450 | mm | |

| Altura | 2600 | mm | |

| Peso da máquina | 3000 | kg | |

III. Características estruturais

1. Bancada de trabalho e sistema de compensação da deformação do cilindro

Quando o aríete da prensa dobradeira realiza o processo de dobragem, devido à pressão aplicada em ambas as extremidades pelos dois cilindros de trabalho, a parte central do aríete produzirá uma deflexão para cima, fazendo com que a profundidade a que o punção entra na matriz seja inconsistente ao longo de todo o comprimento, afectando diretamente a retidão da peça dobrada. Por esta razão, muitas prensas dobradeiras são equipadas com um sistema de compensação de deflexão. Geralmente, existem os seguintes métodos:

(1) Adotar um método de transmissão descendente, dispor os cilindros de trabalho no meio da viga transversal inferior (bancada de trabalho), tornando consistente a direção de deflexão das vigas transversais superior e inferior.

(2) A bancada de trabalho é fixa e abaulada, e a superfície de trabalho da bancada de trabalho é processada para ser ligeiramente convexa no meio durante o processamento, para compensar a deflexão produzida durante a flexão.

(3) Os cilindros hidráulicos auxiliares estão dispostos na bancada de trabalho, que geram automaticamente a pressão ascendente correspondente durante a flexão, formando um sistema automático de compensação de deflexão, que é atualmente o método mais utilizado.

(4) Na estrutura da prensa dobradeira, para além dos dois cilindros hidráulicos de trabalho de ambos os lados, estão também dispostos dois cilindros hidráulicos auxiliares no meio. Durante o movimento descendente em vazio, os cilindros auxiliares apenas se enchem de fluido e seguem para baixo. Durante a flexão, os cilindros auxiliares também são pressurizados, fazendo com que o cilindro produza uma deflexão para baixo para compensar.

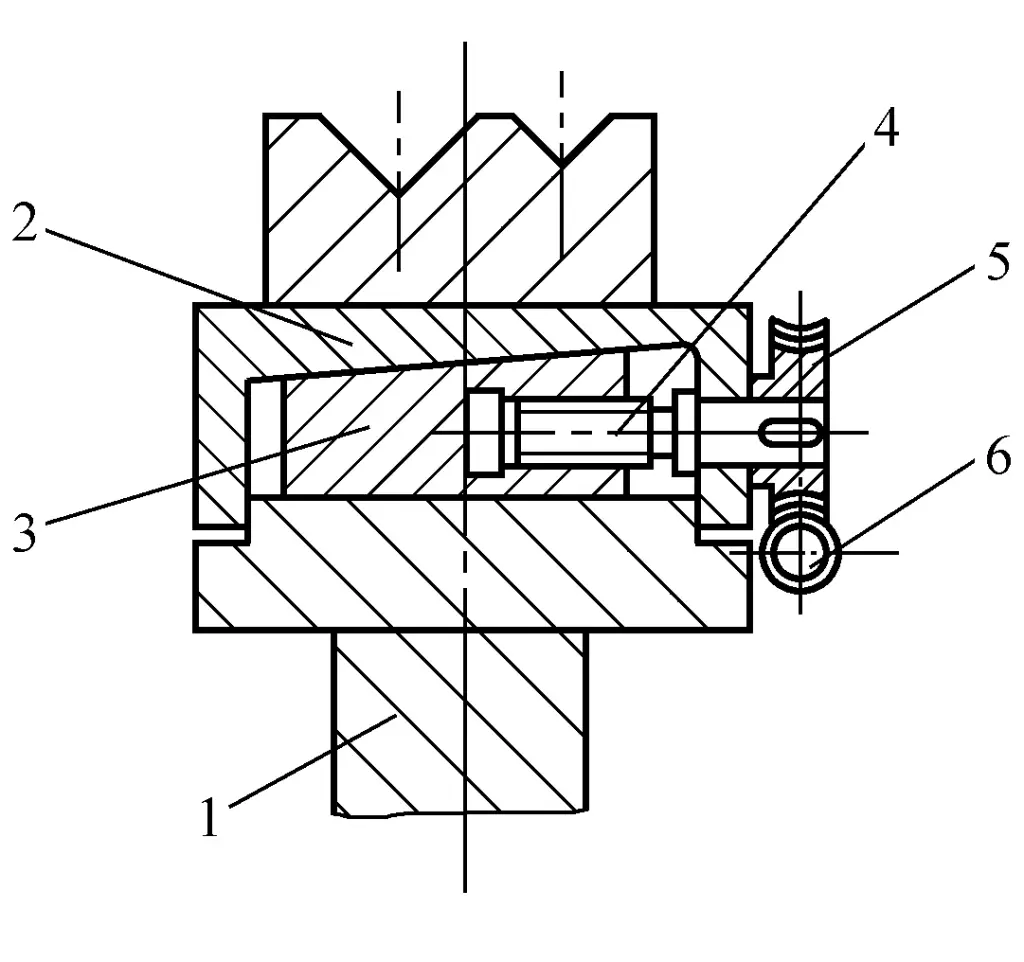

(5) O dispositivo de saliência de cunha inclinada na bancada de trabalho está disposto com várias cunhas inclinadas ao longo de todo o comprimento da bancada de trabalho, como mostra a Figura 10. O molde é montado na almofada 2, que é apoiada na bancada de trabalho 1 através da cunha inclinada 3. Quando o parafuso sem-fim 6 roda, faz girar a roda sem-fim 5 e o parafuso 4, deslocando assim a cunha inclinada 3 para a esquerda, fazendo com que a almofada 2 se projecte para cima.

1-Bancada de trabalho

2 almofadas

3-Cunha inclinada

4 parafusos

5-Rodas de sem-fim

6-Minhoca

Uma vez que a deflexão é maior no meio, o curso da cunha inclinada do meio também é grande, com o curso das cunhas inclinadas de ambos os lados a diminuir gradualmente. As diferentes distâncias de deslocação de cada cunha inclinada são obtidas através das diferentes relações de transmissão de cada dispositivo de transmissão de parafuso sem-fim. Cada engrenagem sem-fim está no mesmo eixo, que pode ser acionado por um volante ou um motor elétrico, ou por um servo motor, tornando-se um eixo de controlo numérico de um sistema de controlo numérico.

Alguns dispositivos de saliência de cunha inclinada têm a direção do movimento da cunha inclinada paralela à direção do comprimento da bancada de trabalho, sem a utilização de transmissão por parafuso sem-fim, mas accionando diretamente o parafuso para mover a cunha inclinada de diferentes inclinações, gerando assim as saliências necessárias ao longo de todo o comprimento da bancada de trabalho.

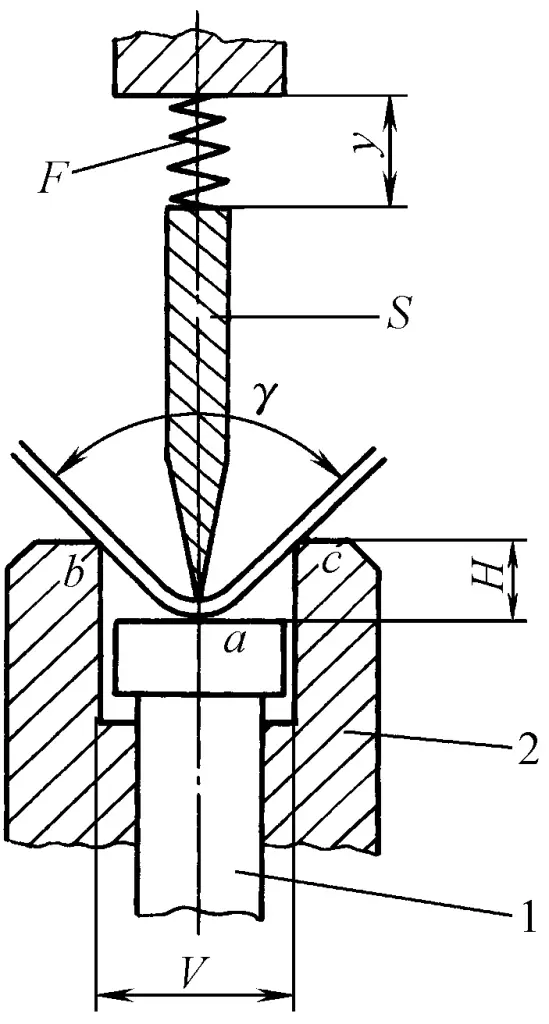

2. Mecanismo de regulação da profundidade da matriz

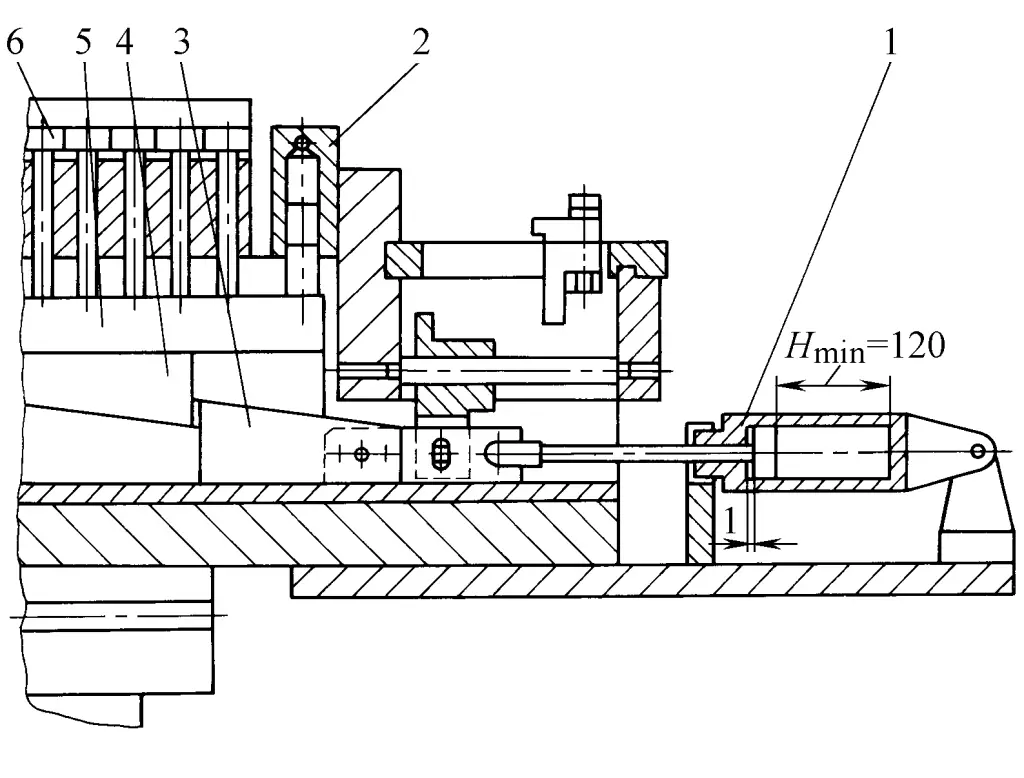

No processo de quinagem de três pontos introduzido pela empresa Hammerle na Suíça, a profundidade da placa inferior interior da matriz afecta a precisão da quinagem da placa, pelo que foi concebido um conjunto de mecanismo de bloco de cunha cilíndrica para ajuste, como se mostra na Figura 11.

1 cilindro

2-Cilindro pequeno

3-Bloco de cunha inferior

4-Bloco superior em cunha

5-Bloco espaçador

6-Placa inferior da matriz

Quando a haste do pistão do cilindro 1 se desloca para a direita sob a ação do ar comprimido, faz com que o bloco de cunha inferior 3 também se desloque para a direita, empurrando o bloco de cunha superior 4 e o bloco de almofada 5, e ultrapassando a resistência do pistão do cilindro pequeno 2, fazendo com que a placa de base da matriz 6 se desloque para cima, neste momento, o ângulo de flexão da peça de trabalho irá aumentar; Se a haste do pistão do cilindro 1 se deslocar para a esquerda, sob a ação do cilindro pequeno 2, a placa de base da matriz 6 desloca-se para baixo, o ângulo de flexão da peça de trabalho diminui.

Devido à elevada rigidez do mecanismo do bloco em cunha, o ângulo de flexão ajustado durante a flexão não se altera. O posicionamento preciso da distância de movimento da haste do pistão do cilindro 1 é conseguido por um computador e um conjunto de sistemas de circuito fechado.

A figura 12 mostra um diagrama simplificado do controlo em circuito fechado do mecanismo de posicionamento da distância do movimento da haste do pistão. O computador emite instruções com base no ângulo de curvatura necessário da peça de trabalho, fazendo com que o servomotor 1 rode, através do sistema de transmissão por correia dentada 3, 4, 5, através do disco de fricção 6 e do parafuso 2, é convertido no movimento linear da porca 9.

1-Servo motor

2 parafusos

3, 5-Polia da engrenagem

Cinto de 4 rodas

6-Disco de fricção

7-Disco digital

Haste do 8-pistão

9-Porca

10 para-choques

O elemento de deteção instalado na extremidade direita do parafuso, um disco digital 7, também roda simultaneamente, emitindo sinais de feedback, que são enviados de volta ao computador para comparação com o sinal de entrada original, formando um controlo de circuito fechado. Isto define com exatidão a distância de movimento da porca 9, e assim também define a posição do para-choques 10 e da haste do pistão do cilindro ligado 8.

No processo de flexão de três pontos, a alteração da espessura da placa tem pouco efeito na precisão da flexão, enquanto as propriedades mecânicas da placa e a força de flexão correspondente afectam principalmente o ângulo de flexão.

Por este motivo, um sensor que mede a força de flexão é instalado no punção, e a força de flexão e as suas características de alteração durante o processo de flexão são armazenadas no modelo matemático do computador do punção que entra na profundidade da matriz. Ao dobrar a placa seguinte, esta é comparada com os dados medidos para calcular o montante de correção para a profundidade do punção que entra na matriz.

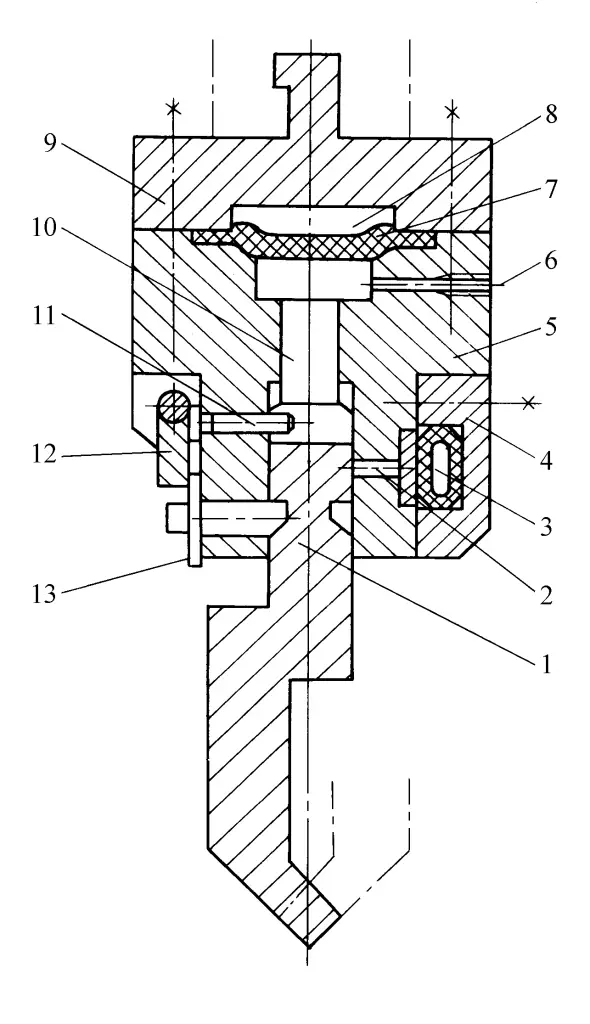

3. Mecanismo de aperto rápido do punção

O punção de uma prensa dobradeira é geralmente dividido em várias secções ao longo de todo o seu comprimento. No passado, eram utilizados muitos parafusos através de uma placa de pressão para fixar cada secção do punção separadamente no cilindro ou no assento do punção, o que consumia muito tempo e era trabalhoso durante a mudança e o ajuste do molde, afectando grandemente a eficiência da produção.

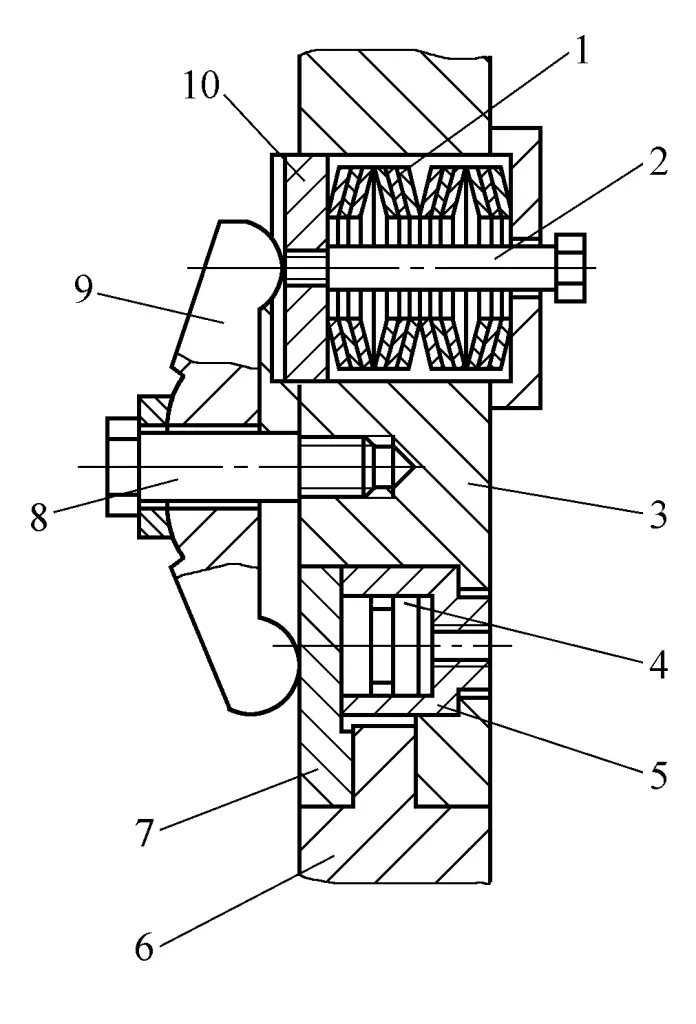

Agora, é adotado um mecanismo de fixação rápida para o punção, utilizando molas de disco através de uma placa de pressão para pressionar o punção e, ao mudar o molde, o óleo hidráulico é pressionado para dentro do cilindro para abrir a placa de pressão, como se mostra na Figura 13. Vários grupos de molas de disco 1 estão distribuídos ao longo de todo o comprimento do cilindro, pressionando o punção 6 no assento do molde 3 através da alavanca oscilante 9 e da placa de pressão 7. Uma vez que a alavanca 9 é fixada com um parafuso 8 através de uma anilha esférica, a alavanca 9 pode oscilar em relação ao parafuso 8.

1 - mola de disco

2 - parafuso

3 - base do molde

4 - pistão

5 - cilindro hidráulico

6 - soco

7 - placa de pressão

8 - parafuso

9 - alavanca basculante

10 - disco

A extremidade superior da alavanca 9 estende-se na ranhura do disco 10 para impedir que a alavanca 9 rode em relação ao parafuso 8. A extremidade inferior da alavanca 9 pressiona a placa de pressão 7. Cada conjunto de molas de disco gera uma pressão de 13,6kN na superfície da placa de pressão 7.

Para libertar o punção, o óleo hidráulico pode ser pressionado para a câmara direita do cilindro hidráulico 5 através do tubo, e o pistão 4 empurra a placa de pressão 7 para se deslocar para a esquerda, fazendo com que a alavanca 9 balance e pressione as molas de disco. Depois de substituir o punção, a câmara direita do cilindro hidráulico 5 drena o óleo e as molas de disco pressionam a alavanca 9 contra o punção para o fixar.

A figura 14 mostra outro tipo de mecanismo de fixação rápida para o punção, em que o punção pode ser fixado enchendo a mangueira de fixação 3 com óleo hidráulico. Para substituir o punção, solta-se a fixação hidráulica, abre-se a cavilha de segurança 13 e o punção pode ser retirado, o que é muito prático e rápido.

1 - Soco

2 - Pino de fixação

3 - Mangueira de aperto hidráulico

4 - Tampa lateral

5 - Suporte de punção

6 - Entrada de óleo lubrificante

7- Diafragma

8- Câmara hidráulica

9- Cobertura

10- Haste de impulso

11- Cavilha de bloqueio

12- Limite de profundidade

13- Cavilha de segurança

Além disso, acima de cada punção, há uma almofada hidráulica, que é composta pela câmara hidráulica 8 e pelo diafragma 7. As câmaras hidráulicas estão interligadas ao longo de todo o seu comprimento, assegurando que o punção pode pressurizar uniformemente a peça de trabalho ao longo de todo o comprimento da bancada de trabalho. Ao dobrar a peça de trabalho, se a pressão no punção for demasiado elevada, empurrar o diafragma 7 para cima em 2mm através da haste de impulso 10 faz com que a cavilha de segurança 13 seja empurrada para fora, fazendo com que o limitador de profundidade 12 rode, accionando o interrutor de limite e enviando um sinal para o retorno do êmbolo.

As larguras dos punções segmentados variam para permitir combinações flexíveis, como as combinações de punções da empresa Trumpf: duas peças de 25 mm de largura e uma peça de 30 mm, 35 mm, 40 mm, 45 mm, 50 mm cada, perfazendo um total de 250 mm como combinação de base, com 100 mm em cada extremidade, e adicionando depois blocos de extensão de 100 mm, 200 mm, 300 mm, 500 mm para formar combinações de tamanhos de comprimentos diferentes.

4. Medição automática da espessura da folha

O desvio na espessura da chapa pode causar alterações no ângulo de dobragem. Por este motivo, a prensa dobradeira CNC da empresa alemã Mengele está equipada com instrumentos de medição da espessura da chapa de alta precisão. Antes da dobragem, o desvio real da espessura da chapa em relação à espessura nominal da chapa é introduzido como parâmetro no sistema CNC para corrigir a profundidade do punção que entra na matriz.

Este método é particularmente adequado para placas grossas com grandes desvios de espessura. Por exemplo, para uma placa de aço de 5 mm de espessura, quando se utiliza o instrumento automático de medição da espessura da placa, o desvio máximo do ângulo de flexão é de 1°, enquanto que sem ele, o desvio é de cerca de 6°.

A prensa dobradeira CNC da empresa sueca Pullmax está equipada com um sensor de espessura de chapa Sensomatic, que utiliza uma cabeça de deteção fixada no molde superior para entrar em contacto direto com a chapa e medir a sua espessura. Esta medição é introduzida no sistema CNC para corrigir o curso da corrediça, alterando a profundidade do punção que entra no molde.

As experiências mostram que, para uma peça dobrada com oito processos de dobragem e uma espessura de 5 mm, com ângulos de dobragem de 90° e 135°, o desvio do ângulo de dobragem para as quatro dobras sem medição da espessura da chapa é de 4° a 90° e de 5° a 135°. Para as onze dobras com medição da espessura da placa, o desvio do ângulo de dobragem não excede 0,3°.

Medição automática do ângulo de flexão e compensação do retorno elástico

As propriedades mecânicas dos materiais das placas podem frequentemente variar e esta diferença nas propriedades mecânicas pode causar alterações no ângulo de dobragem, afectando assim a precisão da dobragem. Por exemplo, quando se dobra a 90°, os materiais de chapa mais macios podem aproximar-se de um ângulo de 91°, enquanto os materiais de chapa mais duros podem atingir apenas 89°, exigindo assim uma correção.

As diferentes propriedades mecânicas dos materiais das placas também podem afetar a taxa de retorno elástico, e o ajuste da taxa de retorno elástico é muito trabalhoso. Por conseguinte, a medição e compensação automáticas do ângulo de flexão e da taxa de retorno elástico são muito importantes para melhorar a precisão do ângulo de flexão.

A empresa belga LVD desenvolveu um sistema de controlo adaptativo para medir automaticamente os ângulos de flexão e o retorno elástico. Quando o apalpador entra em contacto com o material da placa e se desloca com ele, envia continuamente informações sobre o ângulo de flexão para o sistema de controlo para controlar a profundidade da entrada do punção. Para compensar o retorno elástico, é utilizado um sistema de medição da força de flexão.

Os sensores de deformação estão instalados na bancada de trabalho. Quando o curso de trabalho atinge o ponto final, a força de flexão diminui em 30%, e o punção retrai-se automaticamente para medir novamente o ângulo de flexão, calcula a quantidade de retorno elástico e define uma nova profundidade de prensagem para voltar a prensar. Com este sistema adaptativo, não é necessário efetuar uma dobragem experimental e o tempo de ajuste é bastante reduzido. Este sistema foi utilizado nas prensas dobradeiras das séries PPI e PPE da empresa e está disponível como acessório opcional.

A prensa dobradeira CNC da empresa francesa Promecam também possui um dispositivo automático semelhante de medição do ângulo de flexão. A sonda do sensor de ângulo é feita em forma de V, colocada no orifício axial da matriz, e encaixa-se contra a superfície de trabalho da matriz. Quando o material da placa é colocado no molde, também se encosta à superfície da sonda em forma de V.

Quando o molde convexo se move para baixo em direção ao molde côncavo, o sensor gera um deslocamento correspondente e emite informações relevantes através do mecanismo de deteção de ângulo. Depois de ser processado pelo computador, o valor do ângulo em tempo real é apresentado no ecrã. Quando a deslocação corresponde ao valor definido, o sistema CNC emite um comando para interromper o fornecimento de óleo ao cilindro hidráulico, mede a alteração do ângulo causada pelo ressalto do material da placa e envia-o de volta ao sistema CNC para compensação.

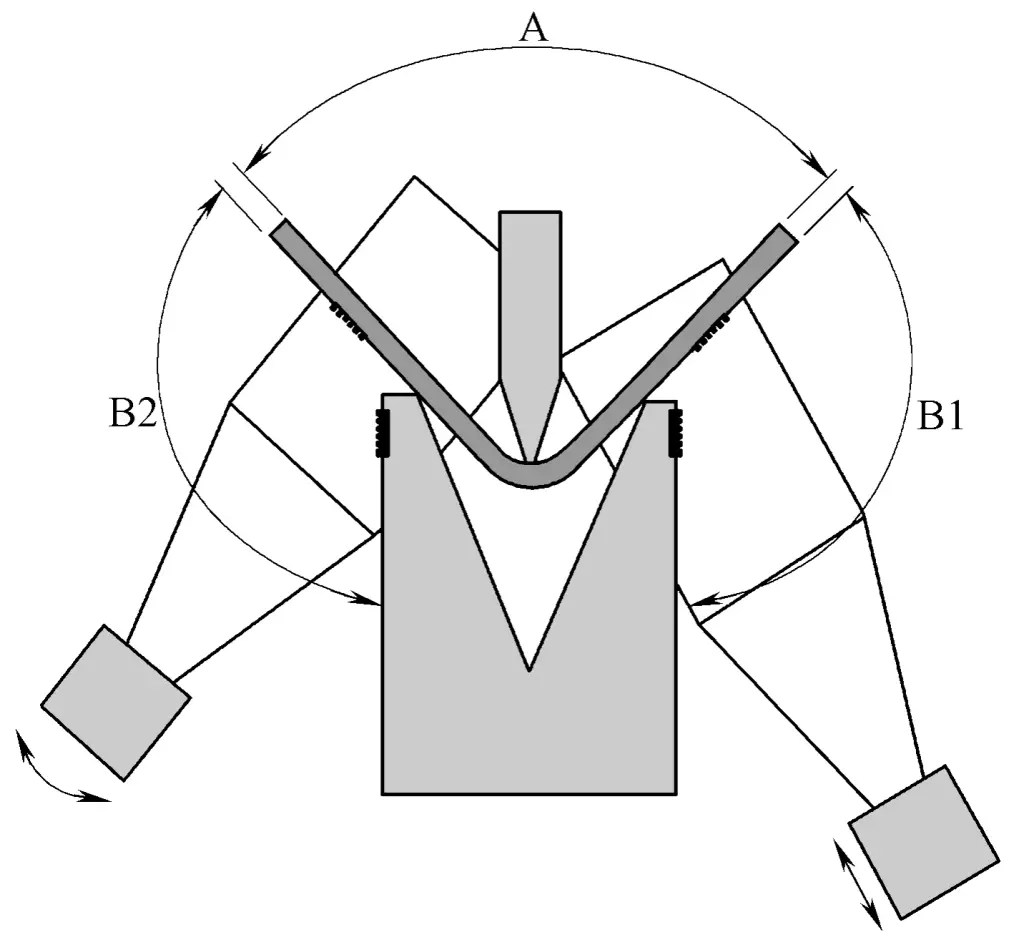

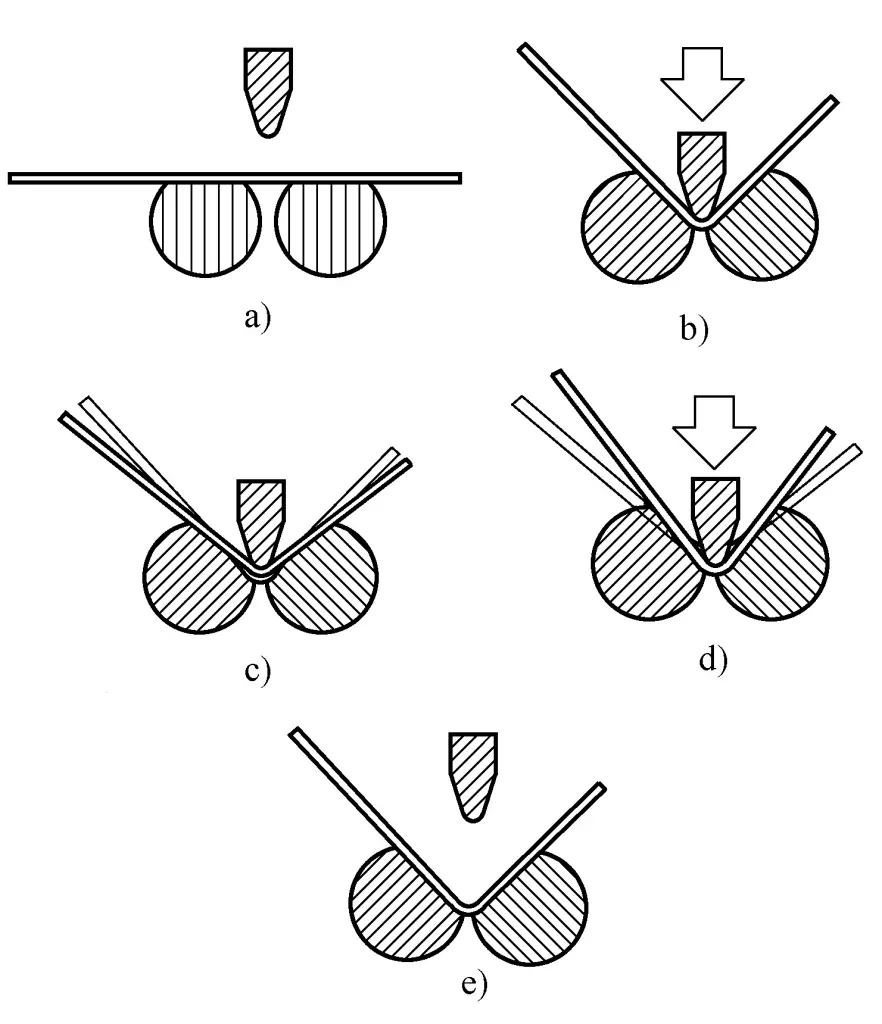

A prensa dobradeira para chapas metálicas do tipo RT, produzida pela Beyeler Company da Suíça, adopta o novo processo de dobragem por molde côncavo rotativo ROTAX, como mostra a Figura 15. Neste processo, é efectuada a medição automática dos ângulos de flexão e a compensação do retorno elástico. Utiliza dois rolos longos para substituir o molde côncavo, tendo cada rolo uma superfície plana. Durante a dobragem, sob a pressão do molde convexo, os dois rolos rodam na base do molde para dobrar a chapa metálica.

a) Início do processo de dobragem

b) Dobrar até ao ângulo especificado programado

c) Medição do valor do retorno elástico

d) Correção do valor do retorno elástico

e) Fim do processo de dobragem

O ângulo de curvatura efetivo pode ser convenientemente medido pelo ângulo de rotação dos rolos. Durante o processo de dobragem, os valores dos ângulos medidos são continuamente introduzidos no sistema CNC. Os dois cilindros hidráulicos de trabalho da prensa dobradeira da série RT são controlados por uma servo-válvula, permitindo que a profundidade e o paralelismo do molde convexo que entra no molde côncavo atinjam uma precisão de 0,01 mm.

Ambos os rolos longos são constituídos por secções de rolos, cada uma com 800 mm de comprimento, e cada secção pode medir independentemente o ângulo de curvatura e enviar todos os dados para o sistema de compensação hidráulica da bancada de trabalho da prensa dobradeira, que é controlada pela sua própria servo-válvula. Com base nos ângulos medidos, pode atuar imediatamente sobre uma parte específica da peça dobrada para correção.

Para a medição do retorno elástico, como se mostra na Figura 15, quando a flexão atinge o ângulo definido (ver Figura 15b), registar o valor da pressão nesse momento. O sistema CNC liberta ligeiramente o cilindro, reduzindo a pressão para 50% da pressão originalmente registada, e o cilindro pára (ver Figura 15c). Em seguida, medir novamente o ângulo real da peça dobrada, obtendo assim metade do valor do retorno elástico. O sistema CNC pode calcular a quantidade de correção com base neste valor.

Ao continuar a dobragem, adicione este valor de correção para obter finalmente um ângulo de dobragem preciso. A realização da medição e compensação do retorno elástico acima referidas aumenta o tempo do ciclo de trabalho em cerca de 15%. Outra vantagem do processo de dobragem por matriz rotativa é o facto de a matriz não riscar a placa nem danificar a sua superfície.

IV. Posicionamento do contra-medidor e sistema CNC

O posicionamento exato da chapa na prensa dobradeira é muito importante e depende principalmente do calibre de apoio. Uma vez que o posicionamento tem de ser frequentemente alterado nos vários processos de dobragem contínua da chapa, o calibrador de costas deve não só ser capaz de posicionar com precisão, mas também de alterar o seu posicionamento muito rapidamente de cada vez.

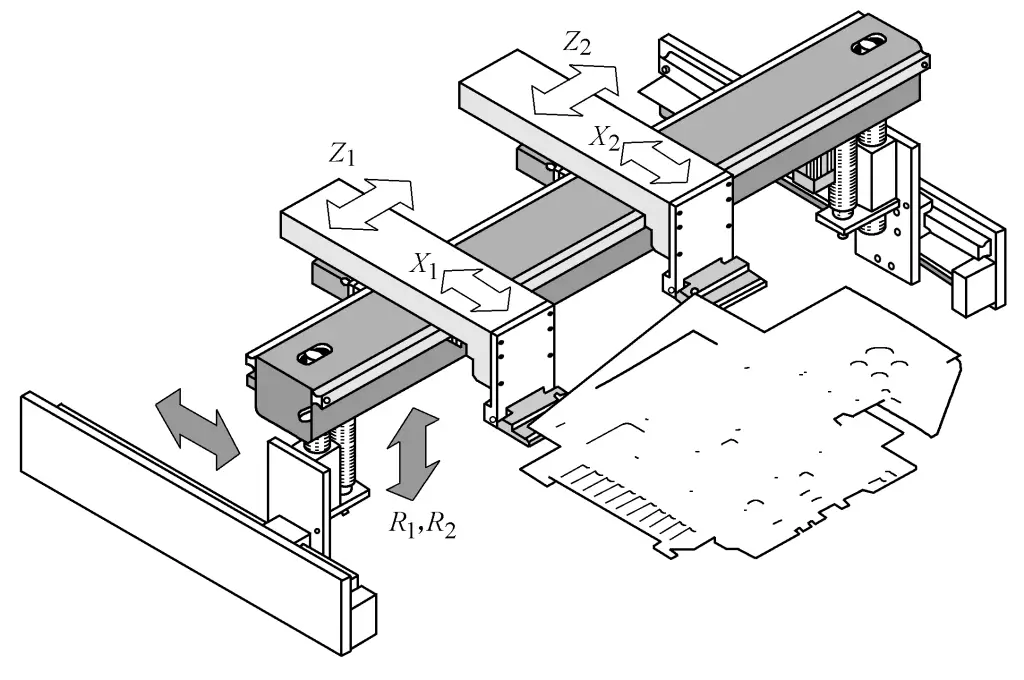

O sistema de posicionamento da bitola traseira das prensas dobradeiras CNC modernas utiliza geralmente servomotores AC digitais, transmissão por fuso de esferas de grande precisão e calhas de guia linear. O sistema de posicionamento do contra-medidor tem seis eixos CNC: frente e trás (X0, X1), esquerda e direita (Z2, Z3), e para cima e para baixo (R4, R5), como mostra a Figura 16. Estes seis eixos CNC, mais dois outros eixos CNC que controlam o movimento vertical de dois cilindros de trabalho, Y1 e Y2, constituem o que geralmente se designa por CNC de oito eixos.

Atualmente, existem sistemas CNC dedicados para prensas dobradeiras disponíveis como produtos comerciais, sendo os mais famosos o DA65W, DA66W da empresa holandesa Delem, e o sistema DNC da empresa suíça Cybelec, que geralmente têm entre 3 a 8 eixos CNC.

V. Apoio frontal e robô

Durante o processo de dobragem da chapa metálica, esta deforma-se gradualmente à medida que a dobragem progride. Se não for corretamente suportado, o peso da chapa metálica fará com que as peças dobradas se deformem. No passado, este processo era suportado pelos operadores, o que era muito trabalhoso e inseguro.

As modernas prensas dobradeiras de chapa metálica utilizam um suporte frontal de acompanhamento que suporta automaticamente a chapa metálica à medida que esta se deforma durante a dobragem. Existem dois tipos:

1. O tipo flutuante é suportado por um cilindro sob o suporte frontal, que pode subir à medida que a chapa metálica se deforma. A pressão de ar deve ser ajustada de modo a suportar apenas a chapa metálica sem provocar deformações adicionais.

2. No tipo servo, a chapa metálica pressiona o pino de suporte no suporte frontal. Quando a chapa metálica se levanta, o pino de suporte envia um sinal e o servomecanismo hidráulico controla o suporte frontal para se elevar em sincronia. A utilização de robots especialmente concebidos para agarrar e operar automaticamente a chapa metálica é o mais avançado.

A unidade de dobragem automática ASTRO100NT produzida pela Amada Company do Japão inclui um robô de dobragem de cinco eixos, que pode segurar a chapa metálica na prensa dobradeira para completar o processo de dobragem. À medida que a forma das peças dobradas se altera, o robô de dobragem muda continuamente a posição de preensão. Depois de todos os processos de dobragem estarem concluídos, o robô de dobragem entrega as peças dobradas ao robô de carga e descarga, que empilha ordenadamente as peças acabadas na prateleira de produtos.

As prensas dobradeiras CNC produzidas pela Jiangsu Jinfangyuan Company e pela Yangli Company podem ser equipadas com robots de dobragem da Kuka Company da Alemanha. A Kuka produz mais de uma dúzia de modelos de robots de dobragem, divididos em categorias de carga ligeira, carga média, carga pesada e carga super pesada.

O robô está equipado com o software de quinagem Bend Tech Pro, que pode gerar uma lista de processos e uma lista de ferramentas offline, ao estilo do Windows, enquanto a produção está em curso. A gama de carga dos robots de quinagem Kuka varia entre 16kg e 210kg. Pode não só efetuar trabalhos de dobragem, mas também mudar moldes, e pode ser utilizado para corte a lasercarga e descarga e empilhamento.

VI. Tipos e parâmetros técnicos das prensas de travões

O código do modelo das prensas dobradeiras nacionais, como W67Y-63/2500, significa:

- W - código do travão da prensa de placas.

- 67 - um travão de prensa geral, 68 representa uma dobragem de placas tosquia e 69 representa uma máquina de prensagem de três pontos.

- Y - transmissão hidráulica, enquanto K indica controlo numérico.

- 63 - a força nominal da prensa dobradeira é de 630kN.

- 2500 - o comprimento da mesa de trabalho é de 2500 mm.

Alguns fabricantes utilizam letras maiúsculas a seguir a W para indicar diferentes tipos, como WC, WB, WE, WMZ, WX, etc. Se for acrescentado um número n antes do modelo, indica n máquinas ligadas entre si, como por exemplo 2-W67Y-500/6000 representa 2 quinadoras com uma força nominal de 5000kN e um comprimento de mesa de trabalho de 6000mm ligadas entre si.

VII. Máquina de dobrar bordos

A caraterística de trabalho da máquina de dobragem de borda é que a folha de metal é fixada pelos moldes de pressão superior e inferior, com apenas a parte a ser dobrada estendendo-se para fora na frente da folha de metal, e a dobragem é feita pela viga de dobragem. É usada principalmente em vários sectores industriais para fabricar caixas de chapa fina, armários e caixas, etc.

O diagrama esquemático da estrutura da máquina de dobrar bordos é apresentado na Figura 19. A estrutura é composta por duas colunas laterais 1, a chapa metálica a ser dobrada é colocada na viga transversal fixa 3, a viga transversal móvel 2 move-se de cima para baixo para pressionar a chapa metálica e, em seguida, a viga de dobragem 4 roda no sentido dos ponteiros do relógio para dobrar o bordo da chapa que se estende para fora do molde das vigas móveis e fixas num arco circular igual ao canto do molde. Após a dobragem estar concluída, a viga de dobragem 4 roda no sentido contrário ao dos ponteiros do relógio de volta à sua posição original, a viga transversal móvel sobe e liberta a peça de trabalho.

1-Coluna

2-Viga transversal amovível

3-Viga transversal fixa

4-Viga rebatível

A transmissão da máquina de dobrar tem dois tipos: hidráulica e mecânica. Os parâmetros técnicos da máquina de dobrar produzida pela Xinzhou Forging Press Machine Tool Company são apresentados no Quadro 3.

Quadro 3 Parâmetros técnicos da máquina de dobrar da série W62

| Modelo W62 | Tamanho da placa (espessura × largura) /mm | Comprimento mínimo de dobragem à espessura máxima /mm | Raio mínimo de dobragem na espessura máxima /mm | Curso da viga superior /mm | Potência do motor/kW | Peso /t | Dimensões externas (comprimento × largura × altura)/mm |

| 2.5×1500 | 2.5×1500 | 12 | 2.5 | 200 | 4.1 | 1.6 | 2590×900×1300 |

| 2.5×2000 | 2.5×2000 | 12 | 2.5 | 200 | 5.5 | 3.1 | 3245×855×1400 |

| 2.5×2500 | 2.5×2500 | 12 | 2.5 | 200 | 5.5 | 4.15 | 3757×955×1400 |

| 4×2000A | 4×2000 | 30 | 4 | 200 | 8.5 | 4.2 | 3395×1485×1500 |

VIII. Máquina de dobrar em quatro faces

A máquina de dobragem de quatro lados foi desenvolvida em 1977 pela empresa italiana Salvagnini como um novo tipo de equipamento de dobragem de chapa metálica, tornando-se o dispositivo ideal para o processamento de peças de painel em forma de caixa. Desde então, vários tipos de máquinas de dobragem de quatro lados foram desenvolvidos por países de todo o mundo, amplamente utilizados em vários departamentos de produção.

1. Princípio de funcionamento

Como mostra a Figura 20, o cilindro hidráulico acciona o molde de prensagem superior 2 para se mover verticalmente para baixo, pressionando a chapa metálica para o molde de prensagem inferior 1, com apenas a extremidade frontal da chapa metálica a estender-se para fora para a peça a ser dobrada. Tanto o molde de dobragem superior 4 como o molde de dobragem inferior 5 são instalados na base do molde em forma de C 3, que também é accionada por um cilindro hidráulico para se mover verticalmente para cima e para baixo.

1-Molde de prensagem inferior

2-Molde de prensagem superior

Base do molde em forma de 3-C

4-Molde dobrável superior

5-Matriz de dobragem inferior

Quando se desloca para baixo, a matriz de dobragem superior dobra a placa para baixo, como se mostra nas Figuras a e b, enquanto que quando se desloca para cima, a matriz de dobragem inferior dobra a placa para cima, como se mostra na Figura c.

Para além disso, o suporte da matriz em forma de C pode também mover-se para a esquerda e para a direita. Após as matrizes de dobragem superior e inferior dobrarem a chapa num determinado ângulo, o suporte da matriz em forma de C move-se horizontalmente para a direita, dobrando ainda mais a chapa num ângulo mais agudo. Uma vez que a própria placa permanece estacionária no plano horizontal durante o processo de dobragem, elimina o movimento complexo da placa nas prensas dobradoras gerais, alcançando uma maior precisão de dobragem e facilitando as operações automatizadas.

2. Síntese estrutural

A máquina de dobrar em quatro lados é composta por um mecanismo de dobragem bidirecional, uma mesa de trabalho de posicionamento, uma máquina operadora, um dispositivo de carga e descarga, um sistema CNC e um sistema de controlo elétrico.

A chapa a ser dobrada tem normalmente entalhes nos quatro cantos. Quando uma ventosa de vácuo coloca uma única folha de chapa na calha do dispositivo de carregamento, uma correia transportadora magnética transporta a chapa para a mesa de trabalho de posicionamento para posicionamento. Após o posicionamento e a fixação, a máquina operadora transporta a chapa fixada para o mecanismo de dobragem bidirecional para ser dobrada de acordo com as instruções.

No caso das placas rectangulares, os lados mais curtos são normalmente dobrados em primeiro lugar. Em cada dobragem, a máquina operadora avança a chapa numa determinada distância. Após completar todas as operações de dobragem do primeiro lado curto, a máquina operadora retrai-se com a chapa e um mecanismo rotativo roda a chapa 180° em torno do eixo da haste da prensa no plano horizontal para iniciar a dobragem do segundo lado curto. Posteriormente, roda em sequência para completar a dobragem dos dois lados compridos.

3. Mecanismo de flexão bidirecional

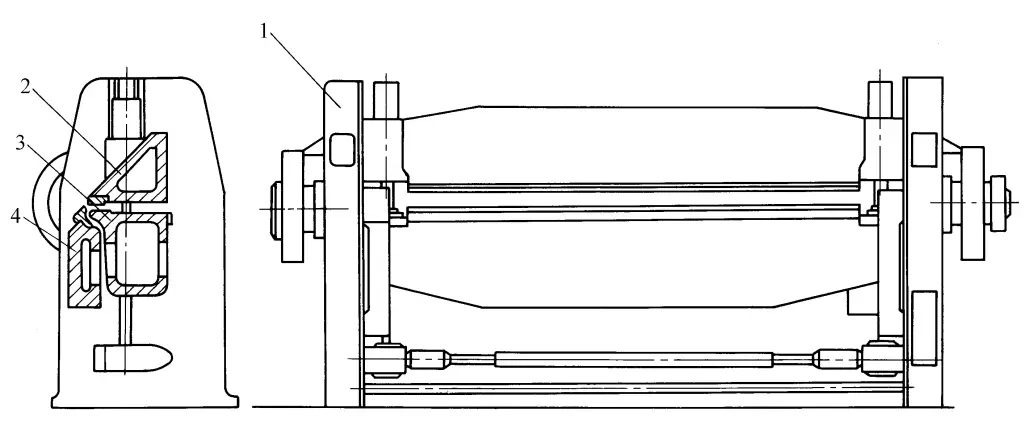

Como mostra a figura 21, o cilindro de dobragem 1 é acionado por dois cilindros hidráulicos 7 suspensos na parte de trás e oscila para cima e para baixo em torno do eixo excêntrico 9 na parte de trás. Ao oscilar para cima, a matriz de dobragem inferior 2 dobra a chapa para cima e, ao oscilar para baixo, a matriz de dobragem superior 6 dobra a chapa para baixo. O ângulo máximo de dobragem para cima e para baixo não excede geralmente 85°. Se for necessário um ângulo de dobragem maior, o cilindro hidráulico 8 empurra a cremalheira para rodar a engrenagem 10 no eixo excêntrico 9, fazendo com que o eixo excêntrico 9 rode, movendo o cilindro de dobragem 1 para a frente para dobrar horizontalmente e aumentar o ângulo de dobragem.

Aríete de 1 dobra

Molde de 2 dobras

Molde de 3 prensas

4 folhas de metal

Molde de prensagem de 5 topos

Molde de borda dobrada 6-top

7, 8 - cilindro hidráulico

9-eixo excêntrico

10 marchas

Os dois cilindros hidráulicos 7 são controlados por uma válvula de controlo de velocidade proporcional e utilizam uma grelha para detetar o deslocamento da haste do pistão, formando um sistema de controlo em circuito fechado para conseguir o movimento síncrono dos dois cilindros hidráulicos e o controlo da posição do ponto final do curso. Por baixo do cilindro hidráulico 8, existe um batente mecânico, que é ajustado por um servomotor de acordo com as instruções do programa, controlando assim com precisão o curso da haste do pistão do cilindro hidráulico 8 e a deslocação horizontal do molde da borda da dobra, para garantir a precisão final do ângulo de dobragem.

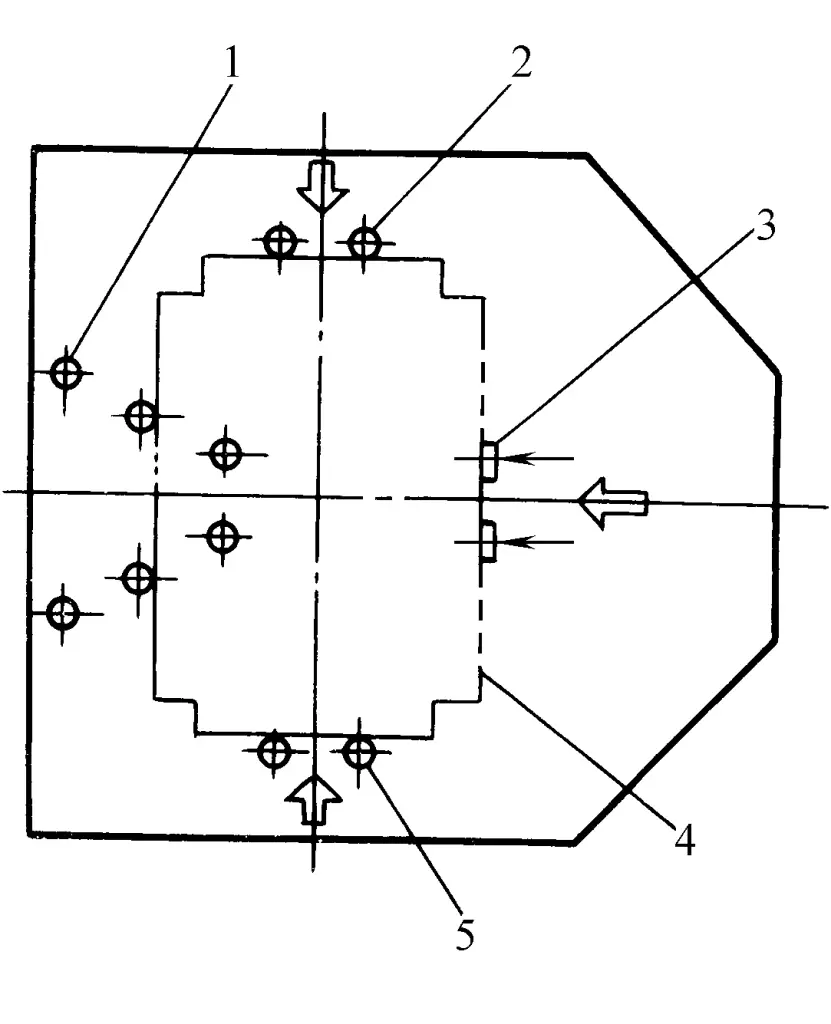

4. Mecanismo de posicionamento

Como se pode ver na Figura 22, a máquina operadora empurra a chapa metálica 4 para a frente com o bloco de encosto traseiro 3 montado nela, até encostar ao bloco de encosto dianteiro 1 (há três conjuntos de blocos de encosto dianteiros, podendo um conjunto ser escolhido de acordo com o tamanho da chapa metálica 4), completando o posicionamento da chapa metálica na direção dianteira e traseira. O bloco de paragem direito 2 e o bloco de paragem esquerdo 5 são accionados por um servomotor através de um fuso de esferas, movendo-se em direção ao centro, para completar o posicionamento da chapa metálica na direção esquerda e direita.

1 - Bloco de paragem frontal

2 - Bloco de paragem direito

3 - Bloco de paragem traseiro

4 - Chapas metálicas

5 - Bloco de paragem à esquerda

5. Funcionamento da máquina

O disco de fixação da máquina operadora é acionado por um cilindro hidráulico, fixando a chapa metálica no prato giratório. O mecanismo de rotação é acionado por um servomotor através de uma correia dentada e um par de engrenagens sem-fim, rodando a mesa giratória. Um codificador fotoelétrico de impulso elevado é instalado no eixo da mesa giratória, formando um sistema de controlo de circuito fechado, com um erro de precisão de rotação não superior a 0,02°.

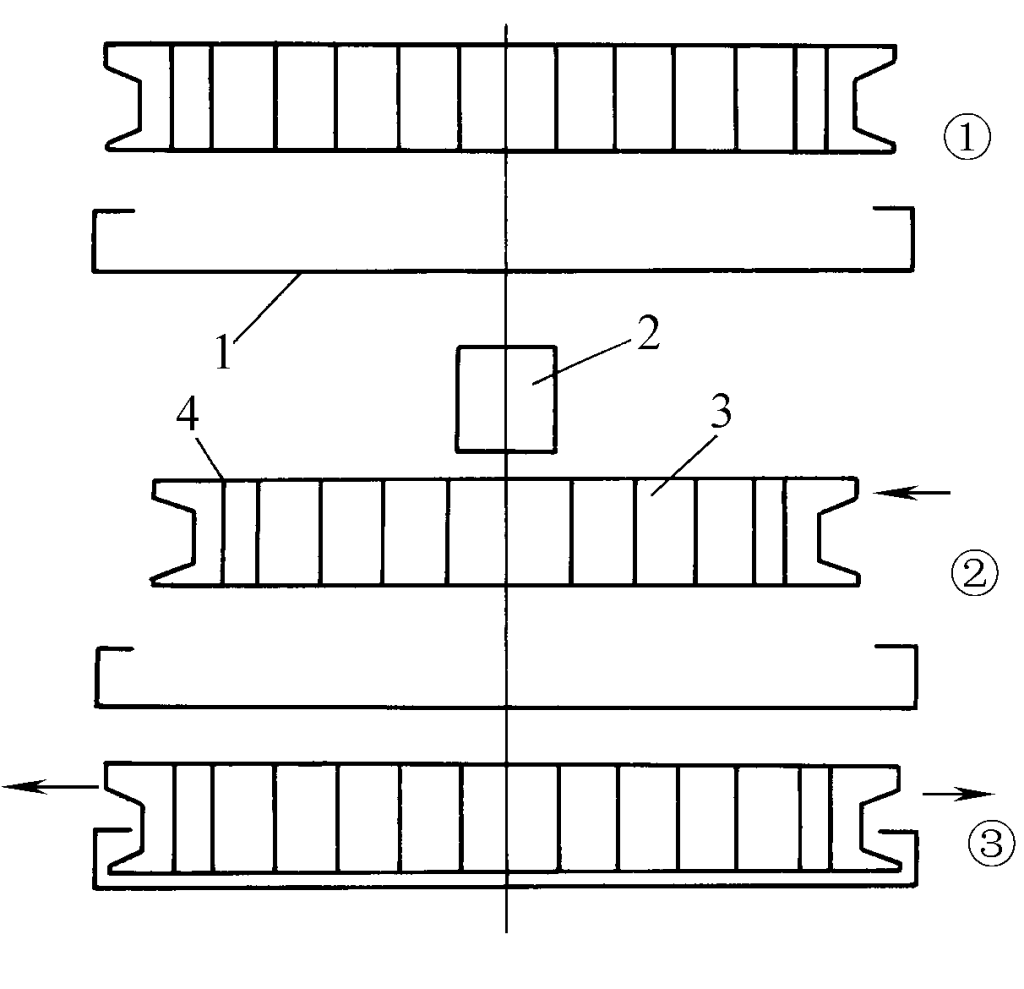

6. Molde de compressão escalável

Como se mostra na Figura 23, ao dobrar, é necessário pressionar primeiro todo o comprimento da folha com o molde de compressão superior. Para acomodar folhas de diferentes comprimentos, o molde de compressão superior é constituído por vários módulos de diferentes comprimentos. O módulo central 2 está ligado ao cilindro hidráulico vertical acima e pode ser levantado para cima. Existem vários módulos intermédios de diferentes comprimentos em ambos os lados, e existe um módulo de canto em cada extremidade.

1-Peça de trabalho

2-Módulo central

Módulo de 3 lados

Módulo de 4 cantos

Quando a peça de trabalho em forma de caixa tiver formado uma flange para dentro, para remover o módulo de compressão superior, o módulo central pode primeiro ser levantado para cima com o cilindro hidráulico e, em seguida, os dois módulos laterais são empurrados pelos dois cilindros hidráulicos horizontais em ambos os lados, fazendo com que os módulos intermédios e os módulos de canto se movam em direção ao centro. Isto permite uma remoção fácil e o processo oposto para a instalação, de modo a que o comprimento total do molde de compressão montado corresponda ao comprimento da peça de trabalho do painel em forma de caixa.

7. Principais parâmetros técnicos

Os principais parâmetros técnicos do travão de prensa de quatro lados do tipo W63K-2×2000 são os seguintes

- Espessura da folha: 0,5~2mm.

- Tamanho máximo da folha em branco: 1200mm×2000mm.

- Ângulo de flexão: 5°~120°.

- Raio de curvatura mínimo: 1 mm.

- Altura mínima do bordo de curvatura: 12 mm.

- Altura máxima do bordo da peça: 160 mm.

- Número máximo de dobras por lado da folha: 5.

- Número de eixos de controlo no sistema CNC: 7.

Características da prensa dobradeira de quatro lados

(1) A maior vantagem é que a folha não precisa de ser manuseada durante o processo de dobragem, melhorando consideravelmente a produtividade e o nível de automatização.

(2) Não é necessário mudar os moldes de dobragem superior e inferior. Isto poupa o tempo de mudança de moldes e elimina a necessidade de vários moldes.

(3) Para a chapa metálica já perfurada, o posicionamento é efectuado utilizando o corte da chapa metálica, completando a dobragem de vários lados num único posicionamento, eliminando o erro de posicionamento acumulado causado por múltiplos reposicionamentos, resultando numa elevada precisão de dobragem.

(4) Conceção estrutural avançada, com compensação dinâmica da ferramenta, precisão angular de ±30′, e o paralelismo de dois lados opostos após a flexão é de ±0,1mm/m.

(5) Durante o processamento, a alimentação e a rotação da chapa metálica são efectuadas de forma contínua e automática, pelo que o tempo de processamento é muito mais curto do que noutros centros de dobragem, especialmente para peças em forma de caixa.

(6) Forte capacidade de software, capaz de completar a programação automática da prensa e a geração automática do programa de dobragem, reduzindo significativamente o trabalho de preparação.

(7) Devido aos diferentes mecanismos de dobragem, pode completar processos de dobragem que outros centros de dobragem não conseguem, permitindo assim uma conceção estrutural do produto mais simplificada e racional.

O modelo P4-2516 multi-lateral dobrador de painéis para chapas metálicas, apresentada pela Salvagnini em 2005, é especialmente adequada para a produção de pequenas séries e de múltiplas variedades. Ao mudar as peças, não é necessário mudar os moldes, com um tempo de dobragem curto e uma elevada eficiência.

Por exemplo, dobrar uma peça com 4 vezes curvas positivas de 90° demora apenas 28 segundos: dobrar uma peça complexa com 2 vezes curvas positivas de 90°, 8 vezes curvas negativas de 90° e 4 vezes curvas positivas de 45° demora apenas 44 segundos. A largura máxima de processamento da folha é de 1500 mm, o comprimento máximo é de 2695 mm, o comprimento diagonal máximo é de 2800 mm e a espessura máxima é de 2,5 mm (aço carbono), 2,0 mm (aço inoxidável) e 3,0 mm (alumínio): o comprimento máximo de dobragem da peça acabada é de 2500 mm e a altura máxima de dobragem é de 165 mm. Tem uma função de auto-correção, que pode calcular automaticamente o valor de correção de acordo com o material, espessura e ângulo de diferentes chapas metálicas.

IX. Dispositivo de dobragem automatizado

A unidade de dobragem de chapa metálica CNC não tripulada, combinada com uma máquina de prensa dobradeira CNC, forma um todo integrado, substituindo o trabalho manual contínuo e ininterrupto, fácil de programar, especialmente adequado para o processamento de lotes médios e pequenos de peças pequenas. O dispositivo tem boa rigidez, alta precisão e instalação e ajuste simples.

O robô de dobragem pode agarrar e processar automaticamente chapas metálicas, dobrar automaticamente e empilhar automaticamente as peças dobradas. O sistema de controlo utiliza uma função de ensino, eliminando a necessidade de uma programação complexa.

O dispositivo automatizado TruBend Cell5000 produzido pela Trumpf, com o seu BendMaster para carregar e descarregar peças de dobragem, pode aliviar os operadores de muitas tarefas pesadas, especialmente quando se lida com grandes peças de trabalho que pesam até 100 kg, com a maior parte do trabalho concluído pela máquina. A TruBend Cell7000 é adequada para a dobragem automática de pequenas peças numa forma compacta, especialmente com o seu sistema de medição leve e design moderno de acionamento hidráulico, tornando-a a unidade de dobragem mais rápida entre produtos semelhantes.

Um sistema de medição de ângulos em linha por laser em prensas dobradeiras, que utiliza um feixe de laser para detetar o ângulo da dobra em tempo real, para garantir efeitos de dobra precisos, como mostra a Figura 24.