I. Conhecimentos básicos do processo

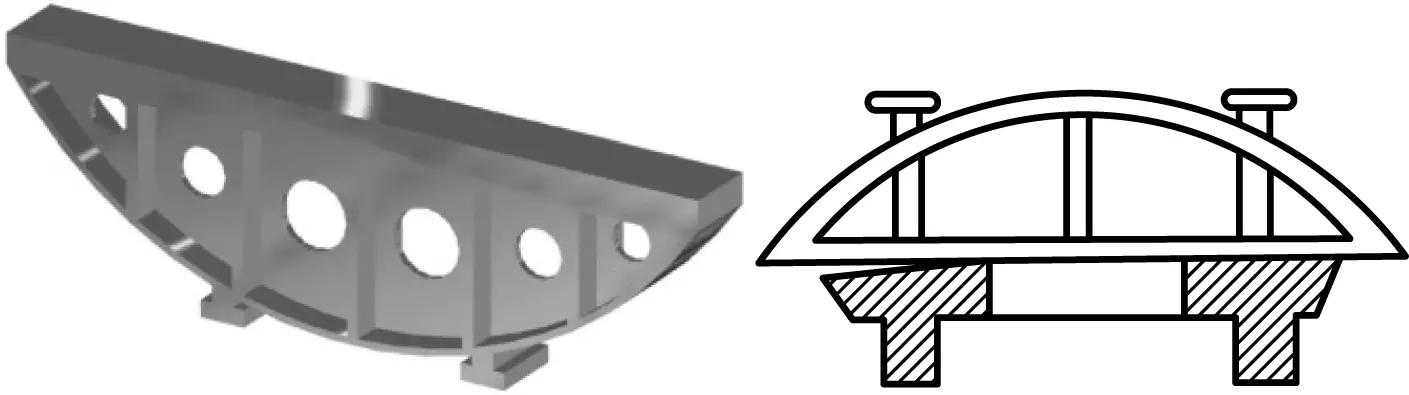

1. Princípios e funções da raspagem

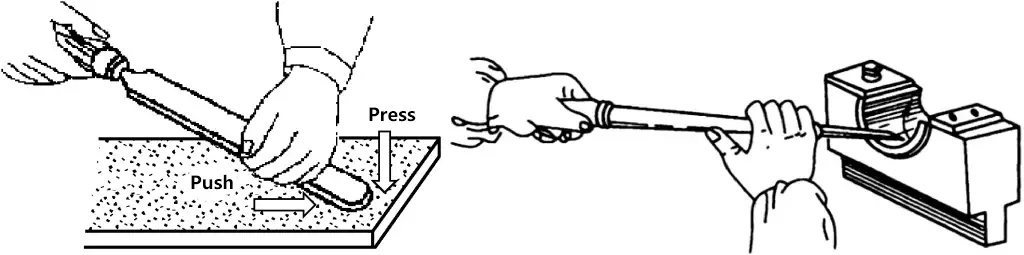

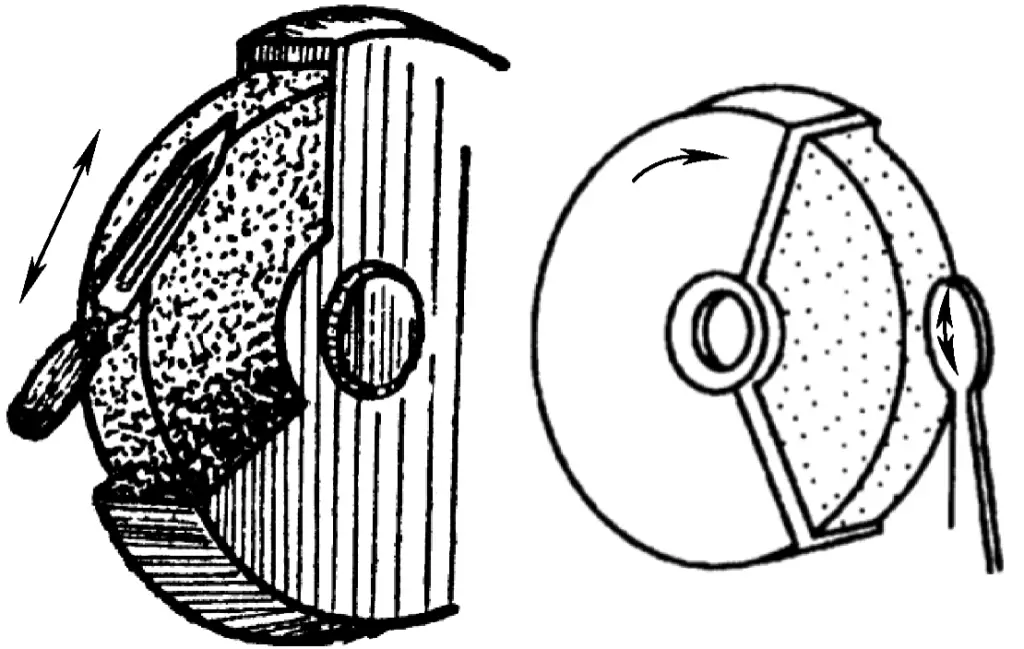

Como se pode ver na Figura 1, a raspagem é a operação que consiste em utilizar um raspador para remover uma camada muito fina de metal da superfície de uma peça de trabalho, a fim de melhorar a precisão da superfície processada.

O método básico de raspagem é a raspagem mútua, que envolve a utilização de ferramentas padrão ou peças de trabalho que correspondem à superfície raspada para mostrar as posições e distribuições de camadas metálicas superiores na superfície processada. O operador aplica pressão e força de empurrão no raspador para remover estas camadas metálicas superiores, refinando continuamente através da raspagem mútua até atingir a precisão de processamento necessária.

A raspagem é geralmente dividida em três fases: raspagem grosseira, raspagem fina e raspagem de precisão. Para alcançar a precisão de processamento necessária, envolve frequentemente a raspagem e o refinamento mútuos repetidos. Através da raspagem, a precisão da forma, a precisão da posição e a precisão do contacto das superfícies processadas são melhoradas, a rugosidade da superfície é reduzida e a retenção de óleo e o desempenho de vedação do conjunto são muito melhorados.

2. Ferramentas de raspagem

(1) Promotor

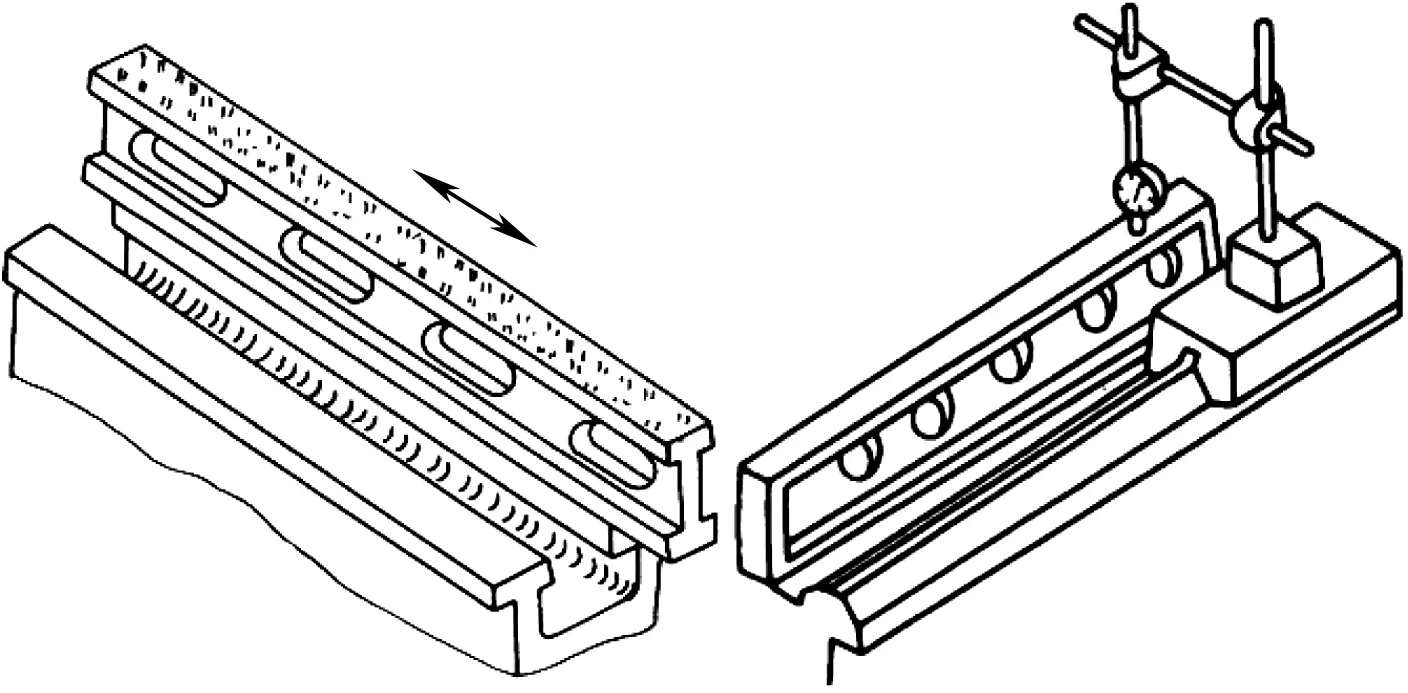

Antes da raspagem mútua, para compreender o tamanho e a localização dos erros da peça, deve ser aplicada uma camada fina e uniforme de tinta colorida na superfície a ser raspada. Através da raspagem mútua, as áreas elevadas são mostradas, como ilustrado na Figura 2, e depois removidas com um raspador.

Os reveladores comuns incluem o pó de chumbo vermelho e o azul da Prússia. No caso do pó de chumbo vermelho, este é misturado com óleo de máquina e sebo. Este revelador não reflecte a luz, mostra claramente as manchas, é barato e é muito utilizado em peças de ferro fundido e aço. O óleo azul da Prússia é obtido através da mistura de pó azul da Prússia com óleo de rícino e óleo de máquina. Tem um aspeto azul profundo com manchas pequenas e claras, o que o torna ideal para raspagem de precisão e peças de metal não ferrosas.

(2) Ferramentas comuns de raspagem, lapidação e inspeção

(Ver quadro 1)

Tabela 1: Ferramentas comuns de raspagem, lapidação e inspeção

| Nome | Ilustração | Função | |

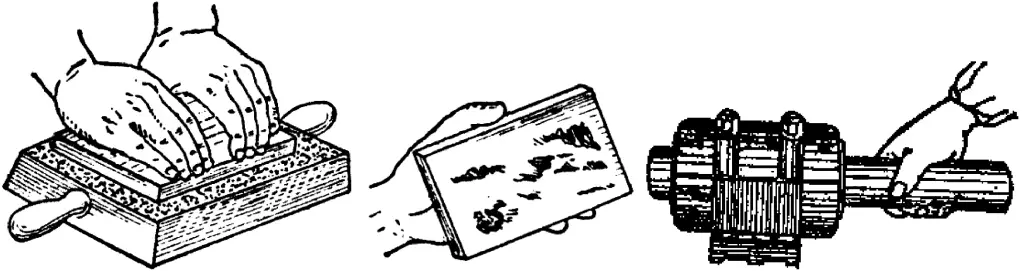

| Ferramentas de raspagem e inspeção | Placa plana padrão |  | Utilizada principalmente como ferramenta de lapidação de referência para superfícies planas durante a raspagem; são normalmente utilizadas placas planas de grau 0 e grau 1. |

| Utilizado como ferramenta de lapidação de referência para raspagem | ||

| Para inspeção da planicidade | ||

| Ponte de ferro |  | Utilizada como ferramenta de lapidação de referência para colorir pontos ao raspar planos longos e estreitos | |

| Régua em forma de I |  | 1) Utilizada como ferramenta de lapidação de referência para pontos de coloração ao raspar planos longos e estreitos; 2) Para verificar a retidão das guias longas e estreitas | |

| Régua de ângulo |  | Utilizado como ferramenta de lapidação de referência para pontos de coloração ao raspar planos angulares (por exemplo, cauda de andorinha) longos e estreitos | |

| Vara de inspeção |  | Utilizado principalmente para inspecionar a excentricidade radial, o movimento axial, a coaxialidade e o paralelismo das mangas do fuso da máquina-ferramenta e de outros componentes | |

(3) Raspador

1) Raspador plano

① Tipos de raspadeiras planas

Os raspadores planos comuns são feitos de raspadores integrais ou de raspadores com cabeça embutida. Os raspadores integrais são normalmente fabricados em ligas de aço para ferramentas (como o 9SiCr) ou aço para molas, com a lâmina frontal endurecida. Os raspadores de cabeça embutida têm pontas de carboneto embutidas na extremidade frontal do corpo do raspador.

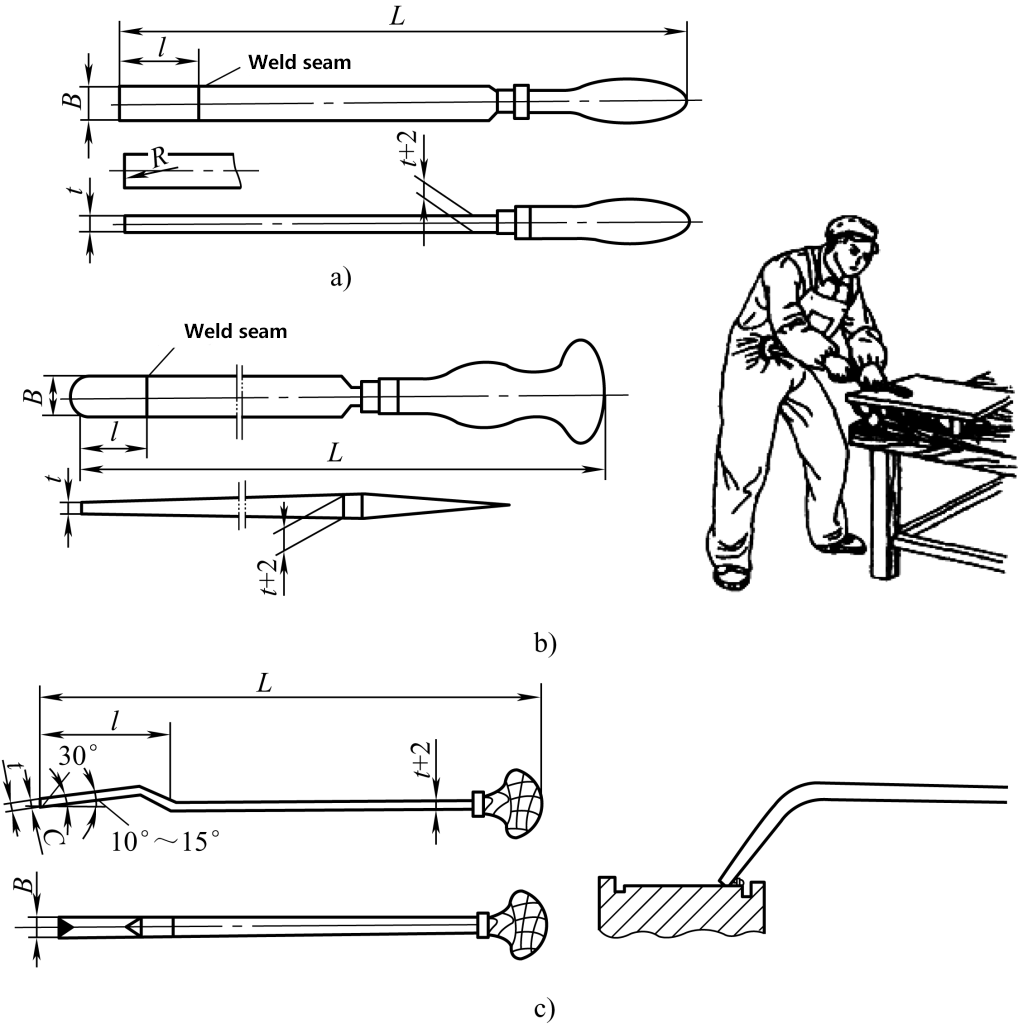

Como mostra a figura 3, os raspadores planos normalmente utilizados podem também ser divididos por forma em raspadores planos manuais, raspadores planos de pé e raspadores planos de cabeça dobrada.

a) Raspador plano de impulso manual

b) Raspador plano de bancada

c) Raspadeira plana de cabeça dobrada e raspagem por tração

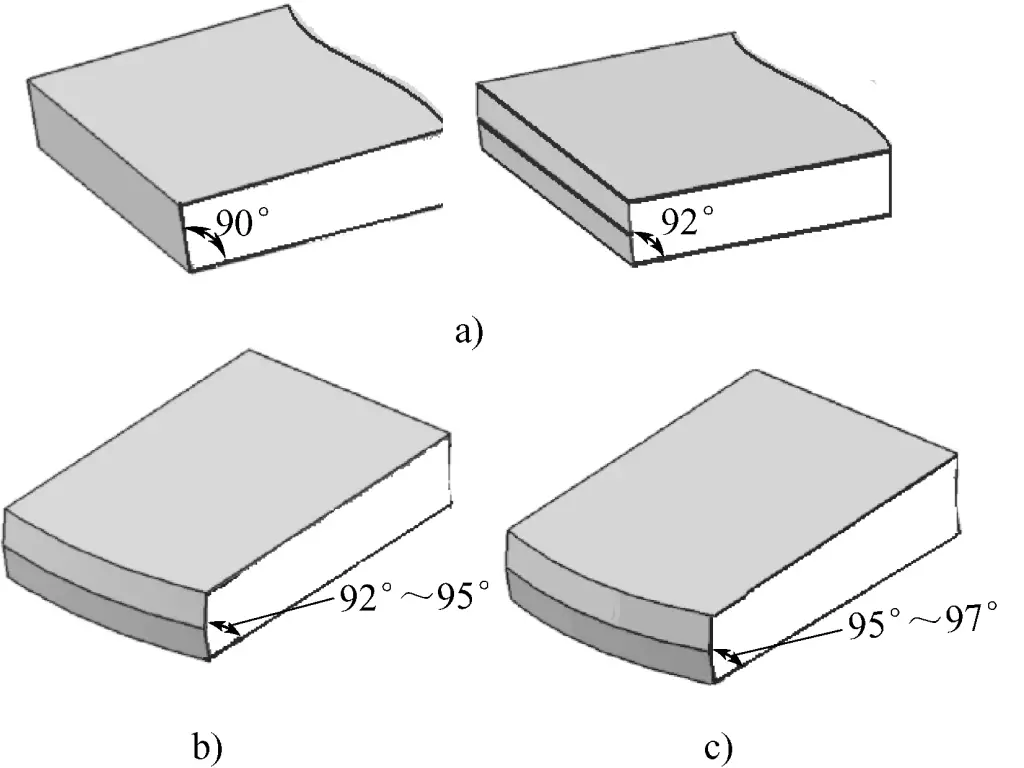

② Forma e ângulo de cunha da cabeça de corte do raspador plano

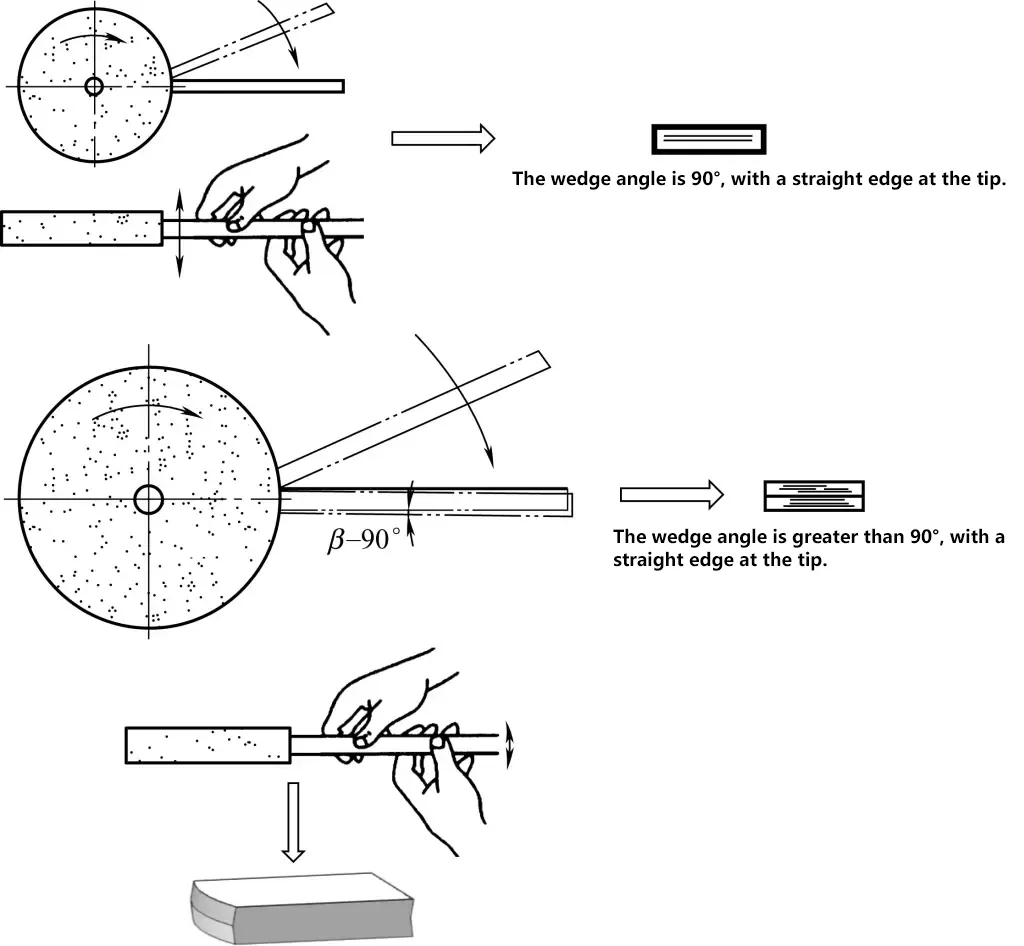

A forma e o ângulo de cunha da cabeça de corte do raspador plano são apresentados na figura 4.

a) Ângulo de cunha do raspador de plano áspero

b) Ângulo de cunha do raspador de lâmina fina

c) Ângulo de cunha do raspador plano de precisão

- Como se mostra na Figura 4a, o ângulo de cunha do raspador plano rugoso (o ângulo entre as faces anterior e posterior do raspador) é de 90°-92°, e a aresta de corte é reta.

- Como mostra a Figura 4b, o ângulo de cunha do raspador plano fino é geralmente de cerca de 95°, e a aresta de corte tem um ligeiro arco.

- Como mostra a Figura 4c, o ângulo de cunha do raspador plano de precisão é geralmente de cerca de 97°, e a curvatura do arco da aresta de corte é maior do que a do raspador fino.

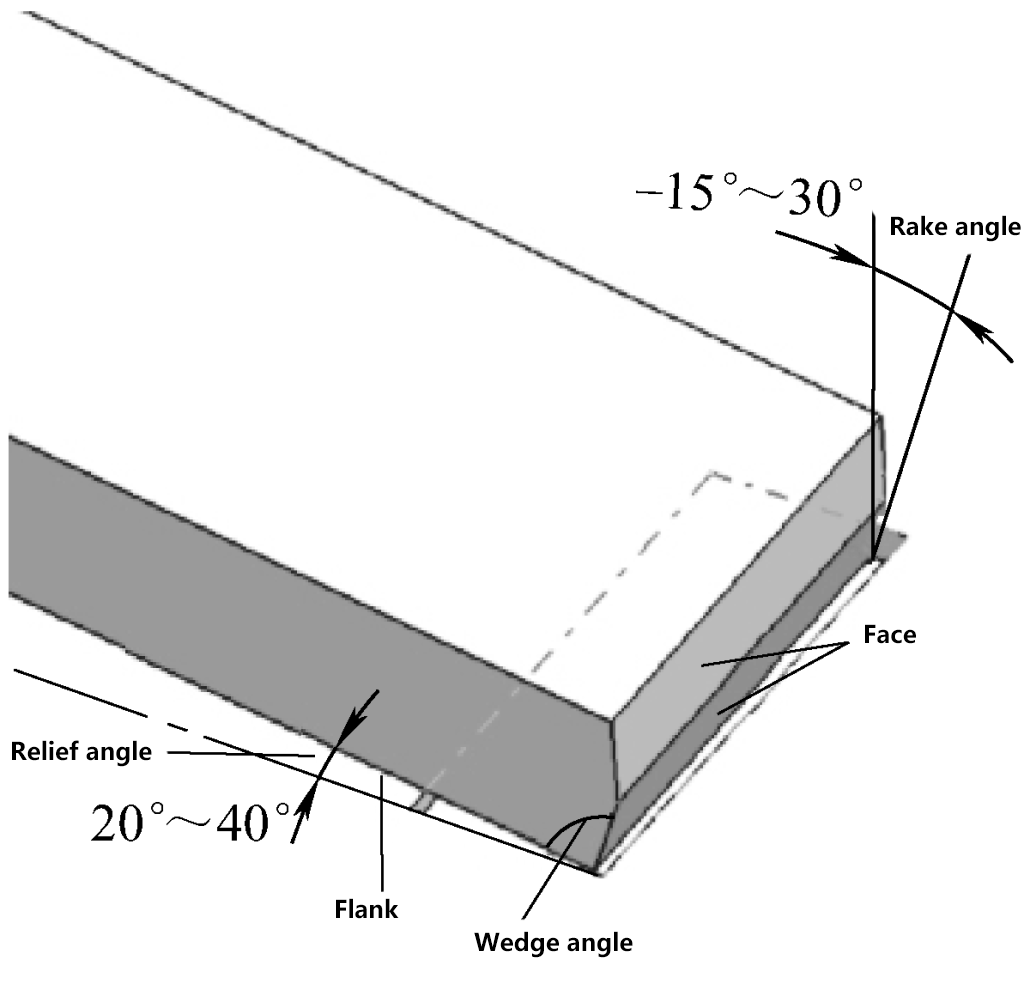

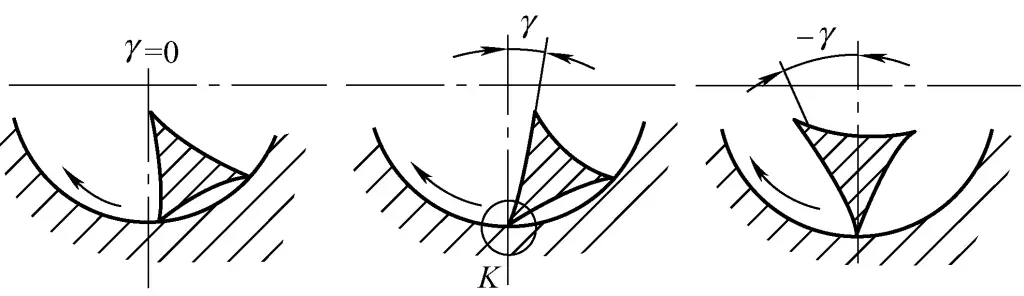

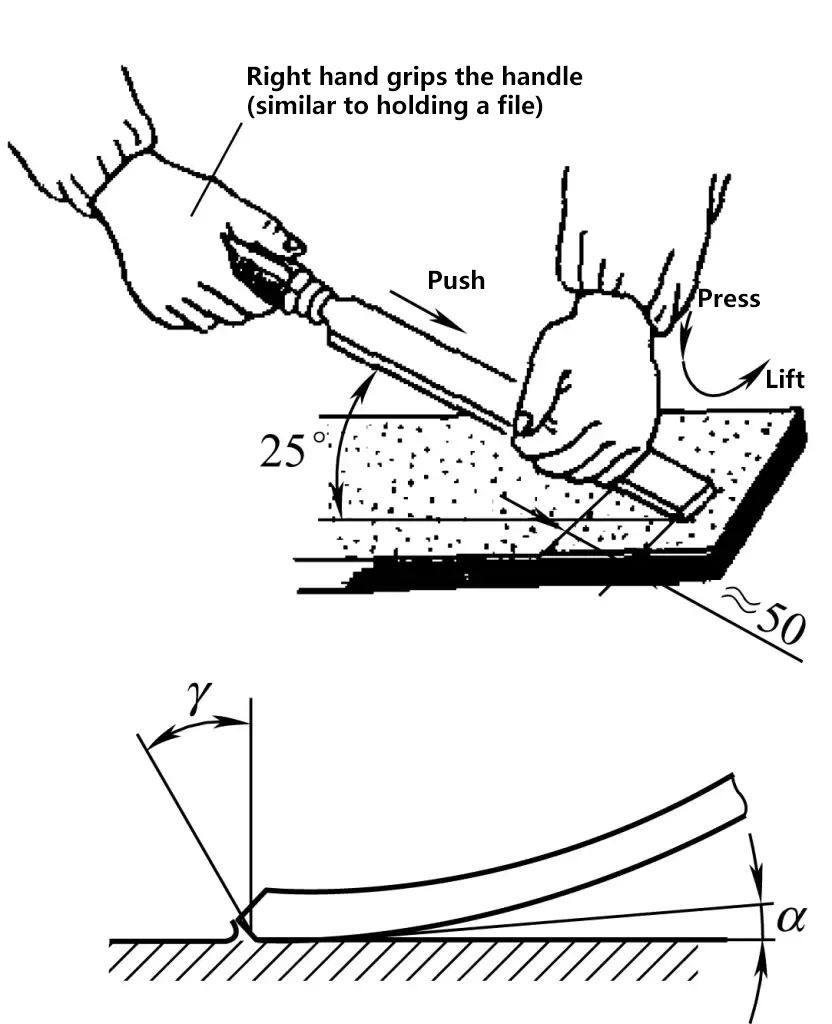

③ Ângulo de corte do raspador plano

Como se pode ver na Figura 5, durante o processo de raspagem, o ângulo de inclinação γ varia geralmente entre -15° e 35°, enquanto o ângulo de folga α varia geralmente entre 20° e 40°. Devido ao pequeno ângulo de inclinação do raspador, este exerce um efeito de empurrão e polimento na superfície da peça de trabalho, reduzindo assim o valor da rugosidade da superfície maquinada.

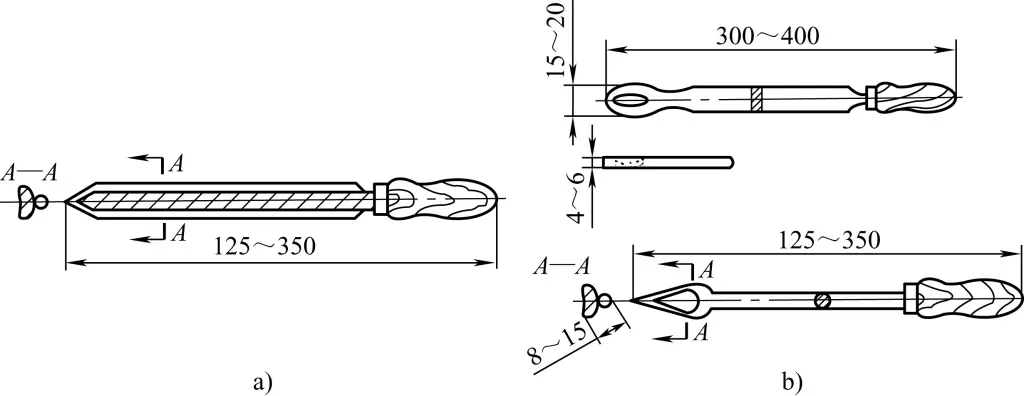

2) Raspador de superfície curva

Os raspadores de superfícies curvas são utilizados principalmente para raspar superfícies curvas interiores, tais como vários tipos de rolamentos deslizantes. Por vezes, também são utilizados para raspar as rebarbas no interior de orifícios.

① Tipos de raspadores de superfície curva

Raspadores triangulares e raspadores em forma de cabeça de cobra. Os raspadores triangulares e os raspadores em forma de cabeça de cobra são utilizados principalmente para raspar superfícies curvas interiores gerais e remover rebarbas em aberturas de furos. A figura 6 mostra as suas formas estruturais.

a) Forma estrutural do raspador triangular

b) Forma estrutural do raspador cabeça de cobra

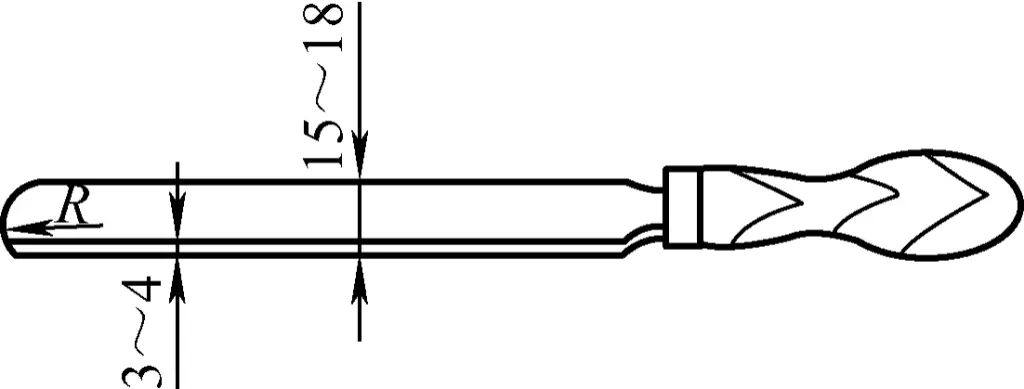

Raspador de cabeça semicircular. Como mostra a Figura 7, a parte da aresta de corte do raspador de cabeça semicircular é semicircular, o que dificulta a produção de pontos angulares durante a raspagem. É adequado para raspar rolamentos divididos, etc. A dimensão R da aresta de corte do raspador de cabeça semi-circular pode ser rectificada de acordo com a dimensão do raio da superfície curva que está a ser raspada.

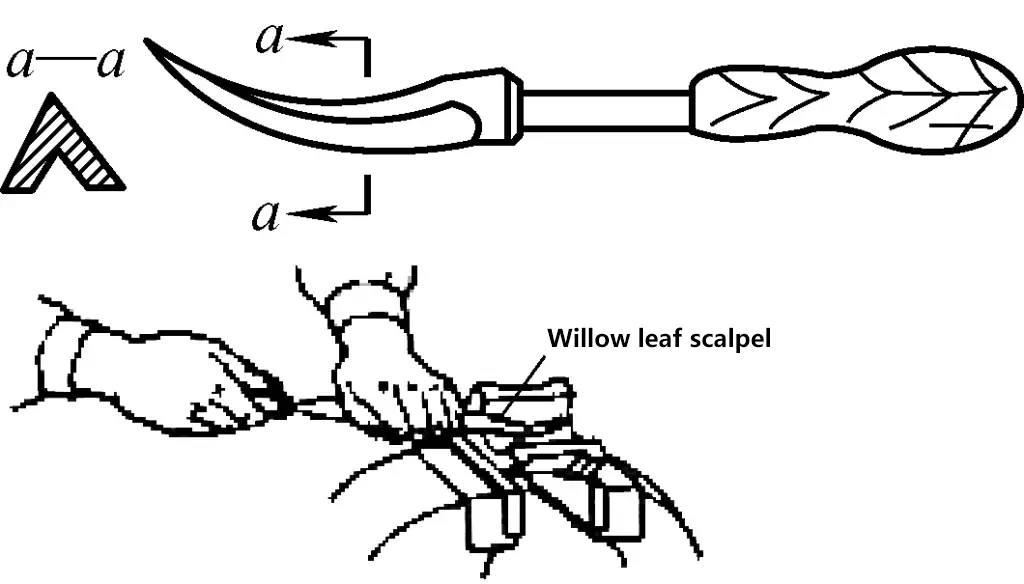

Raspador de folhas de salgueiro. Como se mostra na Figura 8, o raspador de folhas de salgueiro tem duas lâminas: a ponta é para raspagem fina e a traseira é para raspagem pesada. É adequado para raspar casquilhos de cobre e rolamentos divididos.

Ângulo de corte do raspador curvo. A Figura 9 mostra a forma de corte do raspador curvo. Quando se utiliza uma inclinação positiva ou neutra para raspar, as aparas são mais espessas e as marcas da ferramenta são mais profundas, adequadas para raspagem grosseira e raspagem de ligas de rolamentos macios, como o metal Babbitt macio.

Ao utilizar uma inclinação negativa para a raspagem, as aparas são mais finas, o que pode reduzir as marcas de vibração durante a raspagem e, assim, diminuir o valor da rugosidade da superfície processada. No entanto, devido ao grave fenómeno de raspagem por extrusão na extremidade da lâmina, é propenso a causar mordedura da ferramenta e vestígios de raspagem ao raspar materiais de baixa dureza, como ligas de rolamentos à base de estanho. Por conseguinte, é normalmente utilizado para ligas de rolamentos à base de cobre de elevada dureza ou para acabamento durante a raspagem fina final.

Ao utilizar um ancinho negativo para acabar de raspar a superfície curva interior de rolamentos de baixa dureza, a pressão radial no raspador deve ser minimizada.

II. Competências operacionais básicas

1. Retificação da lâmina de raspagem

(1) Retificação da lâmina de raspagem da plaina

1) Requisitos para a retificação da lâmina raspadora de avião

Os requisitos gerais para retificar a lâmina do raspador de avião são:

- As duas faces posteriores da lâmina do raspador devem ser planas e lisas, sem irregularidades convexas ou côncavas.

- As duas faces frontais e as arestas de corte da lâmina de raspagem devem ser simétricas em relação ao eixo central, planas e lisas, sem quaisquer irregularidades convexas ou côncavas, e não deve haver nenhuma superfície em arco na direção da espessura da lâmina.

- De acordo com os diferentes cenários de aplicação, retificar corretamente o ângulo de cunha da lâmina do raspador.

- Ao retificar lâminas de raspadores de aço para ferramentas numa mó, mergulhar a lâmina em água para arrefecer durante o processo de retificação. processo de moagem para evitar que a cabeça da lâmina seja recozida. No caso de lâminas raspadoras com ponta de carboneto, não mergulhar a parte de carboneto em água durante a retificação para evitar que o bordo da lâmina se parta.

2) Método de retificação da lâmina de raspagem do avião

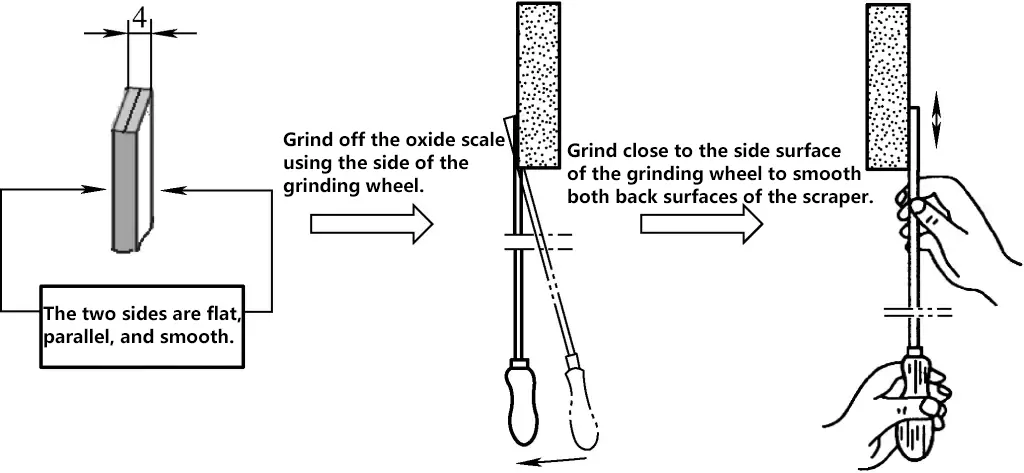

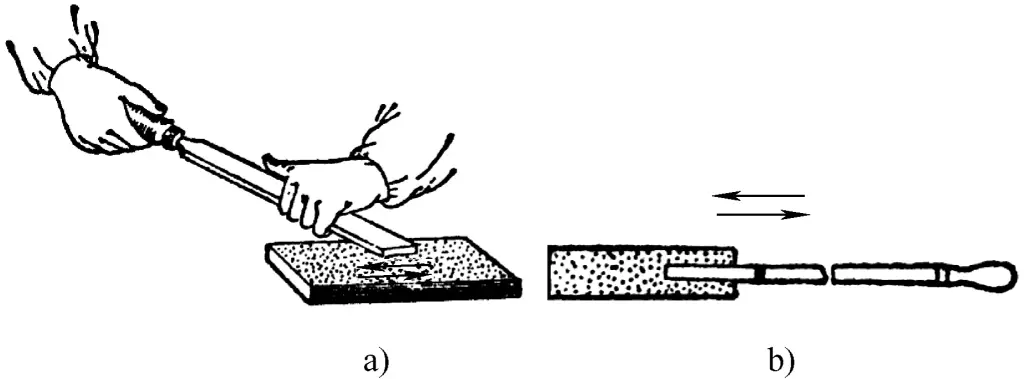

① Retificação da face posterior da lâmina do raspador (ver Figura 10)

② Retificação grosseira da face frontal e da aresta de corte da lâmina do raspador

Como se mostra na Figura 11, ao desbastar a face frontal e a aresta de corte da lâmina do raspador, coloque a ponta da lâmina firmemente na aresta do rebolo, e a posição deve ser ligeiramente mais alta do que o centro do rebolo.

Para evitar uma vibração vigorosa quando a ponta toca na borda do rebolo, incline primeiro a lâmina do raspador num ângulo que permita um ligeiro contacto com o rebolo e, em seguida, mova lentamente a lâmina de cima para baixo até à posição pretendida. Se o ângulo de cunha necessário for de 90°, coloque a lâmina horizontalmente; se o ângulo de cunha necessário for superior a 90°, incline a lâmina ao retificar.

Depois de esmerilhar um lado, use a mão da frente (a mão mais próxima da borda do rebolo) como um ponto de apoio para girar a lâmina 180° e esmerilhar o outro lado, tornando ambas as faces frontais simétricas.

Ao retificar a aresta de corte na ponta, mova a lâmina suavemente de um lado para o outro. Se for necessária uma aresta de corte reta (para lâminas de raspagem grosseiras), mova a lâmina ao longo de uma linha reta. Se for necessária uma aresta de corte arredondada (para lâminas de raspagem fina e de acabamento), balance ligeiramente a lâmina, ajustando a quantidade de oscilação de acordo com a curvatura da aresta de corte.

3) Retificação fina da lâmina de raspagem plana

Depois de desbastar a lâmina do raspador no rebolo, haverá irregularidades microscópicas significativas na aresta de corte. Se for utilizada diretamente para raspagem, as marcas da ferramenta serão mais profundas e será propensa a lascar, causando fios de raspagem. Por conseguinte, após o desbaste, a lâmina do raspador deve ser afinada numa pedra de óleo.

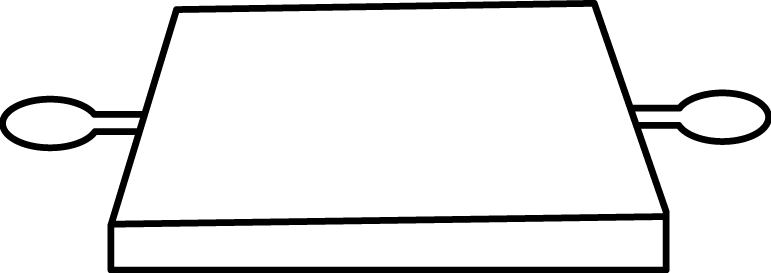

① Lixamento fino da face posterior da lâmina do raspador

Ao efetuar o desbaste fino da face posterior da lâmina do raspador numa pedra de óleo, verifique primeiro a planura da superfície da pedra de óleo. Se houver alguma irregularidade côncava ou convexa no meio da pedra de óleo, não a utilize. Aplique óleo de máquina limpo na pedra de óleo e, em seguida, pressione a face traseira da lâmina do raspador firmemente contra a superfície da pedra de óleo e mova a lâmina do raspador horizontalmente e uniformemente com as duas mãos simultaneamente. Após um período de lixagem fina, utilizar uma régua de aço para verificar se a face traseira da lâmina do raspador está plana.

Como se mostra na Figura 12, a Figura 12a é o método correto para a retificação fina da face traseira da lâmina do raspador. Se for rectificada como se mostra na Figura 12b, a face traseira da lâmina do raspador é facilmente levantada ou inclinada horizontalmente, o que fará com que a face traseira seja rectificada de forma desigual ou produza uma superfície em arco.

a) Método correto para a retificação fina da face posterior

b) Método incorreto de retificação fina da face posterior

② Retificação fina da face frontal e da borda de corte da lâmina do raspador

A retificação fina da face frontal e da aresta de corte da lâmina do raspador é mostrada na Figura 13.

Método Um: Como mostra a Figura 13a, apoiar a parte superior da lâmina do raspador no ombro, segurar o corpo da lâmina com as duas mãos, mover a lâmina do raspador da frente para trás, depois levantar ligeiramente a lâmina e movê-la novamente da frente para trás. Repita este processo e verifique o nivelamento da face frontal.

Note que, se o ângulo da cunha de desbaste fino for de 90°, mantenha o corpo da lâmina perpendicular à pedra de óleo durante o desbaste, o que significa que a face frontal deve ser firmemente pressionada contra a superfície da pedra de óleo. Se o ângulo da cunha de desbaste fino for superior a 90°, incline o corpo da lâmina em conformidade.

Método dois: Como mostrado na Figura 13b, segurar o corpo da lâmina com as duas mãos e pressionar a face frontal da lâmina do raspador firmemente contra a superfície da pedra de óleo. Aplique pressão para baixo enquanto empurra a lâmina do raspador para a frente, levante ligeiramente a lâmina do raspador quando atingir a extremidade frontal da pedra de óleo e, em seguida, puxe-a para trás. Repetir o processo de trituração.

Como mencionado acima, se o ângulo da cunha de desbaste fino for de 90°, o corpo da lâmina deve ser mantido perpendicular à pedra de óleo durante o desbaste. Se o ângulo da cunha de desbaste fino for superior a 90°, o corpo da lâmina deve ser inclinado em conformidade.

É particularmente importante que, independentemente do método de retificação utilizado, ao retificar, ambas as mãos devem mover a lâmina do raspador em simultâneo. Não utilize uma mão como ponto de apoio e a outra mão para balançar a lâmina do raspador. Se a esmerilagem for feita desta forma, a face frontal da lâmina do raspador desenvolverá uma superfície em arco, afectando a nitidez da lâmina.

(2) Retificação da lâmina curva do raspador

1) Retificação grosseira de raspadeiras curvas

Atualmente, os raspadores curvos são basicamente raspadores conformados. O principal objetivo da retificação grosseira de raspadores curvos é aparar as ranhuras interiores curvas gastas e tornar a curva do bordo da lâmina contínua através da retificação da superfície do arco, eliminando assim a lascagem do bordo da lâmina.

① Retificação grosseira de raspadeiras triangulares

O método de retificação da superfície do arco da cabeça do raspador triangular na máquina de retificação é mostrado na Figura 14.

Pressionar ligeiramente o raspador numa posição horizontal sobre a superfície do arco circular exterior da mó, movendo-se para a frente e para trás de acordo com o arco da lâmina, de modo a que as linhas de intersecção das três superfícies formem um bordo de lâmina em forma de arco.

O método de retificação das ranhuras do arco interior dos raspadores triangulares na máquina de retificação é mostrado na Figura 15.

Ao retificar as ranhuras do arco interior, coloque o centro da ranhura do arco interior do raspador na extremidade da mó, movendo para cima e para baixo para controlar o comprimento da ranhura, e movendo para a esquerda e para a direita para controlar a largura da ranhura. A ranhura da faca deve estar localizada no meio das duas lâminas.

② Retificação grosseira de raspadeiras Snakehead

Colocar o raspador com cabeça de cobra no plano central da mó, movendo para cima e para baixo ao longo da superfície do arco circular exterior da mó para dar forma ao arco. Retificar a ranhura na borda da mó, deixando uma margem de 2-3 mm.

2) Retificação fina de raspadeiras curvas

Como mostra a Figura 16, o desbaste fino de raspadores curvos também é feito numa pedra de óleo. Durante o desbaste fino, mover o raspador para trás e para a frente ao longo do comprimento da pedra de óleo, oscilando para cima e para baixo de acordo com o arco da lâmina, até que as marcas de desbaste nas três arestas da lâmina sejam removidas, a superfície do arco esteja lisa e a aresta da lâmina esteja afiada.

Para obter uma superfície de arco mais lisa e um gume de lâmina mais afiado, também se pode aplicar pasta de polimento na placa de polimento para esmerilar o gume da lâmina.

2. Processo de raspagem

(1) Processo de raspagem do plano

1) Requisitos de coloração e lapidação

Como já foi referido, para visualizar as posições dos pontos altos locais na superfície, deve ser aplicado um agente de visualização na superfície raspada antes da raspagem, e a superfície deve ser polida com ferramentas padrão ou peças correspondentes. Os pontos altos podem ser determinados pelas marcas pretas apresentadas.

① Requisitos do agente de visualização e da aplicação

A proporção do agente de exposição deve ser adequada, nem demasiado fina nem demasiado espessa. Se for demasiado fino, será demasiado oleoso e aparecerão marcas negras nas zonas inferiores durante a lapidação, dificultando a determinação dos verdadeiros pontos altos; se for demasiado espesso, a resistência durante a lapidação será demasiado elevada, provocando fenómenos de saltos e afectando a qualidade da lapidação. Normalmente, para uma raspagem grosseira, o agente de exposição deve ser mais fino; para uma raspagem fina, deve ser mais espesso.

O agente de visualização não deve ser aplicado demasiado espesso ou demasiado fino. Se a camada for demasiado espessa, aparecerão também marcas pretas nas zonas inferiores, o que conduzirá a resultados falsos; se for demasiado fina, os pontos apresentados não serão nítidos, o que dificultará a localização dos pontos altos durante a raspagem.

Antes de aplicar o agente de visualização, as superfícies da ferramenta de lapidação e a superfície raspada devem ser limpas e mantidas secas. Se houver contaminantes na superfície, aparecerão marcas pretas após a lapidação, mas estas não indicarão os verdadeiros pontos altos, levando a operações incorrectas durante a raspagem.

Quando a raspagem atinge a fase de raspagem fina, são necessários pontos claros e proeminentes. Para este efeito, o agente de visualização pode ser aplicado no plano de referência da ferramenta de lapidação.

② Precauções relativas aos pontos de lapidação

Métodos corretos de lapidação podem revelar os verdadeiros pontos altos na superfície raspada e evitar falsos pontos de lapidação. Por conseguinte, durante a lapidação, as ferramentas padrão ou as peças correspondentes não devem ultrapassar as extremidades da superfície raspada em mais de um terço do comprimento da peça de trabalho; além disso, a pressão aplicada às ferramentas ou peças não deve ser demasiado elevada e o tempo de lapidação não deve ser demasiado longo.

2) Processo de raspagem

① Raspagem grosseira

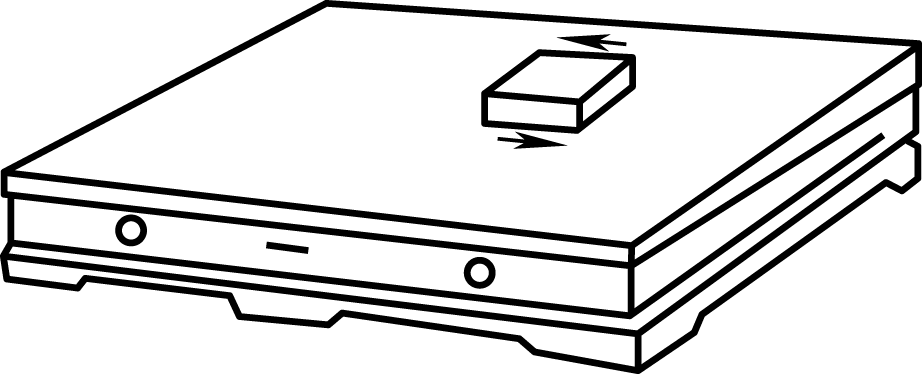

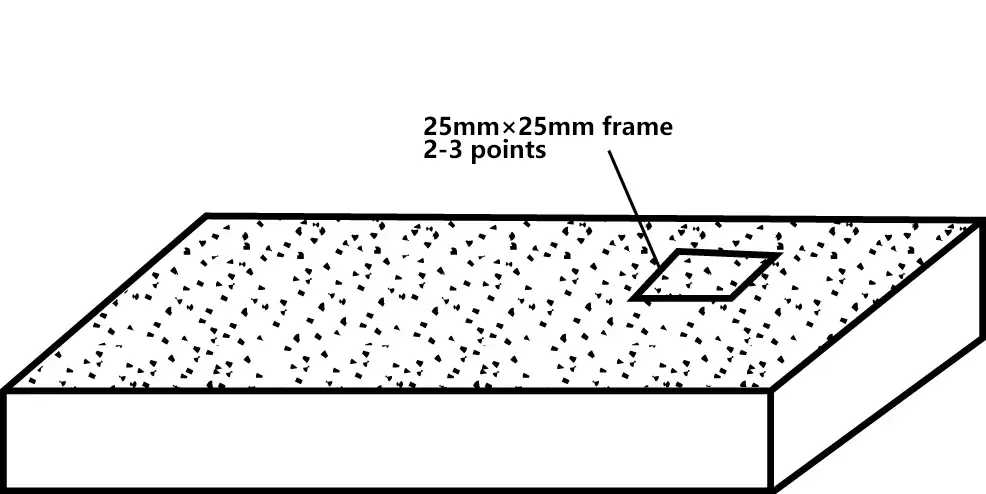

Como se mostra na Figura 17, o principal objetivo da raspagem grosseira com um raspador grosseiro é remover a camada de óxido da superfície metálica e cumprir os requisitos técnicos de planicidade. Normalmente, para superfícies de acoplamento (como superfícies de acoplamento de caixas de velocidades) ou guias de subsistemas móveis (como guias de tornos horizontais), a planicidade após a raspagem grosseira deve estar dentro de 0,02 mm. Após a lapidação com peças correspondentes ou ferramentas de inspeção padrão, os pontos altos devem ser distribuídos uniformemente sem um fenómeno de alto central e baixo circundante.

Inspecionar com uma moldura quadrada normalizada de 25 mm×25 mm; devem ser apresentados 2-3 pontos. Para cumprir este requisito técnico de raspagem, os pontos altos (pontos pretos e brilhantes apresentados após a lapidação) devem ser fortemente raspados.

A extremidade do raspador é geralmente reta, criando marcas de raspagem mais largas e mais longas, conhecidas como método de raspagem longa, em que as marcas de raspagem se podem sobrepor. Ao raspar várias vezes, as marcas de raspagem devem ser perpendiculares umas às outras.

② Raspagem com raspador fino

Aumentar ainda mais o número de pontos de contacto com base na raspagem grosseira. Durante a raspagem, utilizar o método de raspagem curta com marcas de raspagem mais curtas e mais estreitas. Ao raspar várias vezes, cada direção de raspagem deve ser consistente, com as últimas marcas de raspagem a cruzarem as anteriores em 45° a 60°.

Para melhorar a eficiência da raspagem fina, os pontos altos (pontos pretos e brilhantes) devem ser fortemente raspados durante a raspagem, e a área circundante desses pontos altos também deve ser raspada para revelar os pontos sub-altos. Inspecionar com uma moldura quadrada normal de 25 mm × 25 mm; devem ser visualizados 12-15 pontos.

③ Raspagem fina

Com base na raspagem fina, utilizar ainda um raspador fino para melhorar a planicidade da superfície da peça processada e a precisão do contacto das peças correspondentes.

Durante a raspagem fina, apontar o raspador para os pontos altos, removendo os pontos maiores e mais brilhantes, quebrando os pontos brilhantes de tamanho médio e deixando os pontos pequenos por raspar; as marcas de raspagem tornam-se mais curtas e estreitas, exigindo que as flores de raspagem sejam uniformes em tamanho e se cruzem ordenadamente. Inspecionar com uma moldura quadrada normalizada de 25 mm × 25 mm; devem ser apresentados mais de 20 pontos.

(2) Processo de raspagem de superfícies curvas

No fabrico e nas grandes reparações de equipamento geral, a raspagem de superfícies curvas refere-se principalmente à raspagem de rolamentos deslizantes, sendo a mais comum a raspagem de rolamentos deslizantes radiais integrais (casquilhos), rolamentos deslizantes radiais divididos (casquilhos divididos), rolamentos deslizantes cilíndricos exteriores cónicos internos (por exemplo, casquilhos de tornos) e casquilhos em forma de leque de três segmentos (por exemplo, casquilhos de rebarbadoras).

Para além de ser semelhante ao processo de raspagem plana mencionado acima, os seguintes pontos também devem ser observados para a raspagem de superfícies curvas:

1) Preparação para a raspagem

① Compreender em pormenor os requisitos técnicos para a instalação dos rolamentos, tais como os requisitos de folga após a instalação da manga; requisitos de instalação para casquilhos divididos e o método de ajuste da folga do rolamento com calços; requisitos de instalação e métodos de ajuste de precisão para casquilhos deslizantes cilíndricos exteriores cónicos interiores; métodos de alinhamento para casquilhos em forma de leque, etc.

② Compreender os requisitos de precisão operacional do equipamento, utilizar ferramentas de inspeção adequadas para verificar a precisão geométrica relevante e efetuar registos detalhados.

Para satisfazer os requisitos de precisão operacional do equipamento, as superfícies interiores e exteriores dos rolamentos deslizantes são geralmente rectificadas e a precisão geométrica (como a circularidade, a coaxialidade, o paralelismo, a perpendicularidade com as peças de movimento relativo, etc.) já está próxima da precisão exigida. As inspecções necessárias esclarecem o objetivo da raspagem e a permissão para a raspagem, facilitando a formulação do plano de raspagem.

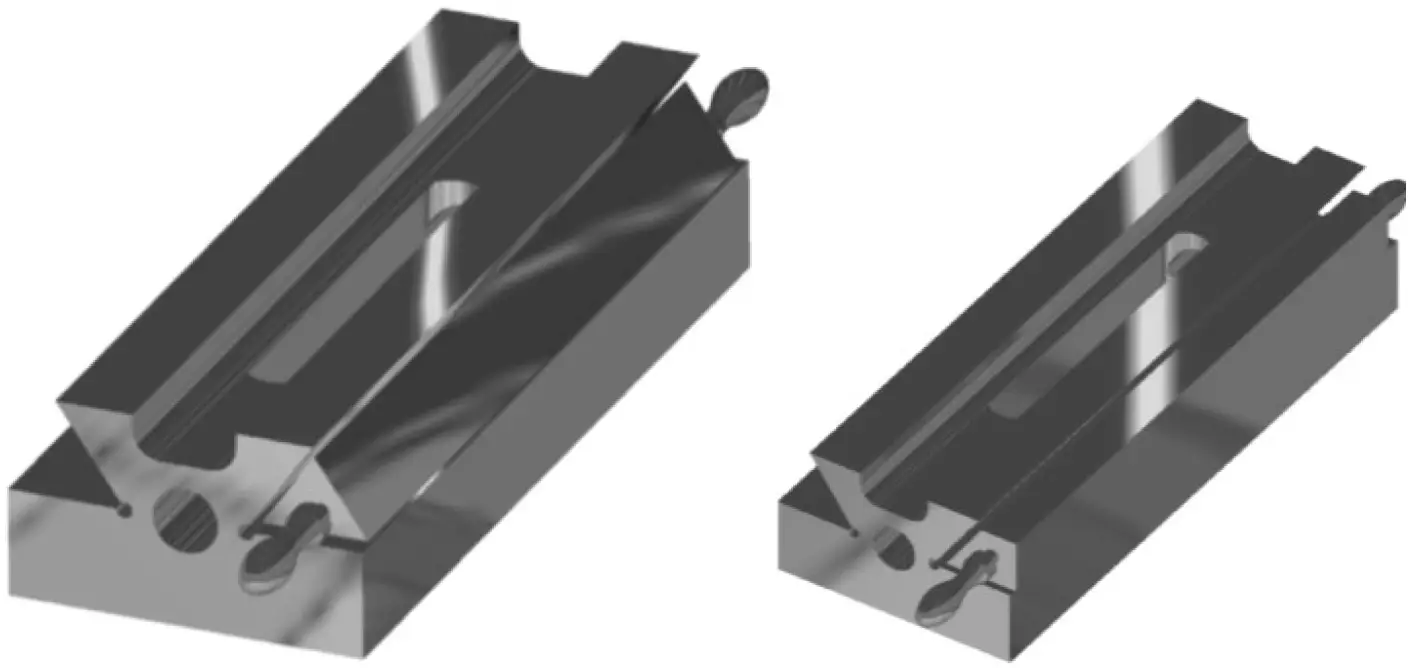

2) Preparação das ferramentas e do equipamento

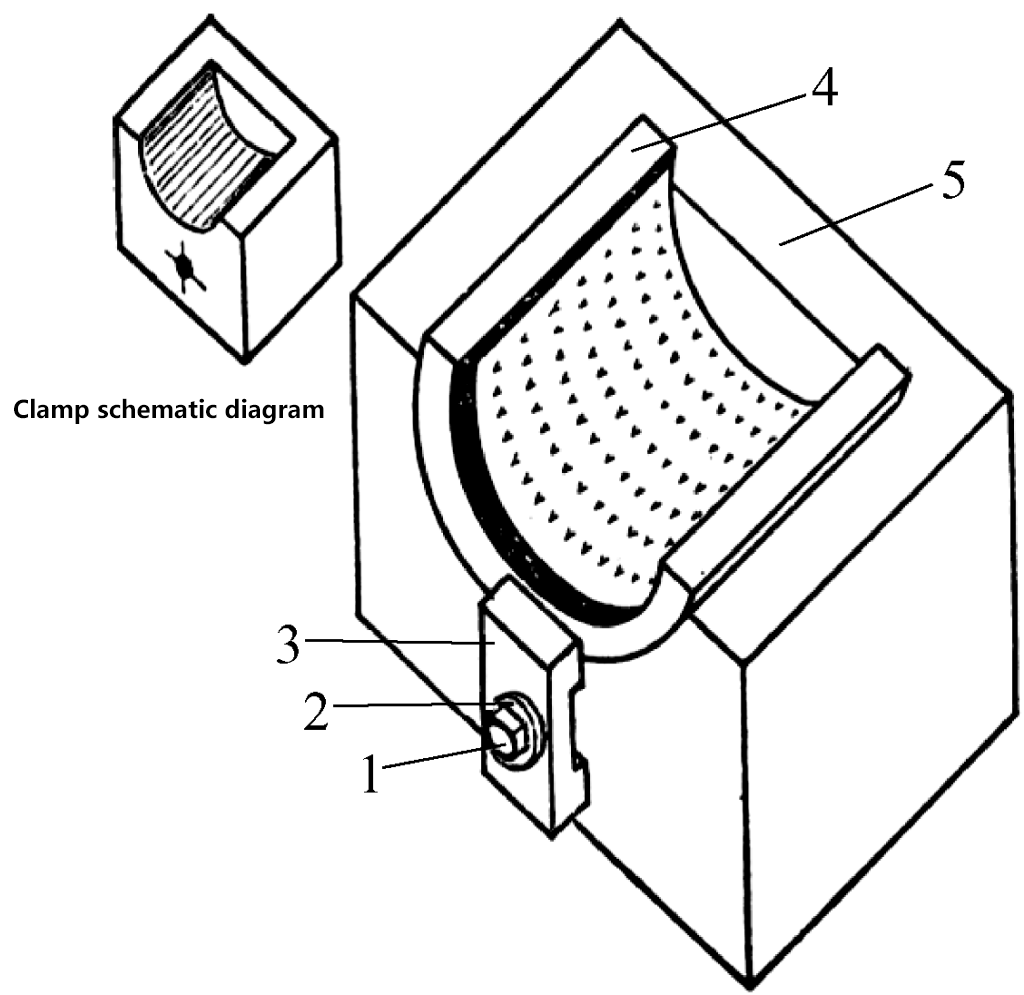

Para além da preparação de raspadores e de várias ferramentas de medição de precisão, deve ser dada especial atenção à preparação dos gabaritos e ferramentas de fixação necessários (moldes) para a raspagem de superfícies curvas.

Em determinadas situações (por exemplo, quando o veio emparelhado com o rolamento é pesado ou inconvenientemente localizado para raspagem), um veio padrão com o mesmo diâmetro do rolamento pode ser utilizado como um "veio fictício" durante a raspagem grosseira. O eixo fictício é normalmente submetido a uma retificação de precisão. A raspagem da chumaceira pode ser efectuada neste veio fictício.

Ao contrário da raspagem de superfícies planas, o método de fixação do rolamento afecta diretamente a qualidade da raspagem. Se o rolamento não for corretamente colocado ou fixado durante a raspagem, deformar-se-á, afectando gravemente a qualidade. A Figura 18 mostra os gabaritos normalmente utilizados para raspagem.

1-Parafuso

2-Arruela

Placa de pressão 3

4-Peça de trabalho

Corpo com 5 grampos

3) Processo típico de raspagem de rolamentos

① Processo de raspagem para rolamentos de tipo dividido

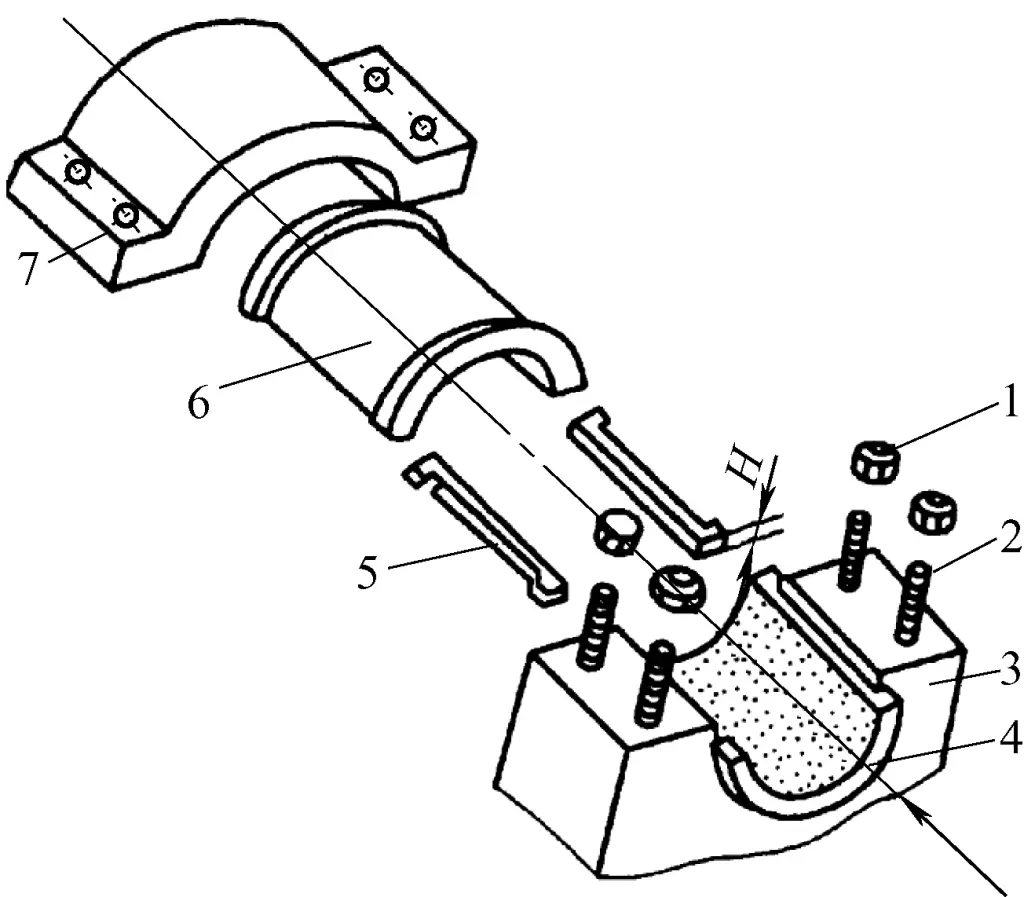

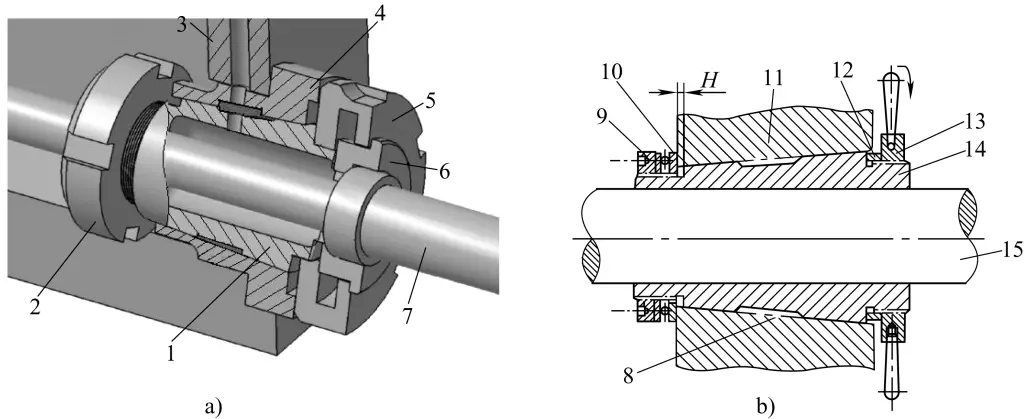

A estrutura dos rolamentos deslizantes do tipo bipartido é mostrada na Figura 19.

1-Porca

2-Pino de dupla extremidade

Caixa de 3 rolamentos

4-Rolamento inferior

5-Calço de ajuste

6-Rolamento superior

7-Tampa de rolamento

Dependendo dos requisitos de desempenho do equipamento, a precisão necessária para a raspagem do rolamento varia. Para máquinas pesadas com requisitos de alta precisão de rotação do eixo, o eixo e o rolamento devem ter uma boa precisão de contacto para aumentar a rigidez da transmissão, reduzir a vibração e melhorar a suavidade da transmissão. Além disso, tem de haver folgas superiores e laterais rigorosas entre o eixo e o rolamento para formar uma película de óleo hidrodinâmica. Por conseguinte, a raspagem deve ter em conta a precisão do contacto entre o eixo e a chumaceira (áreas de contacto, superfície de contacto e número de pontos de contacto) e as folgas.

Aparar a parte de trás da chumaceira. A parte de trás de um rolamento dividido deve ter um bom contacto com o orifício da caixa de rolamentos. Caso contrário, durante o funcionamento, sob a força do moente, pode ocorrer vibração ou mesmo deformação da chumaceira. Por isso, se não cumprir os requisitos após a inspeção, a parte de trás da chumaceira deve ser novamente raspada utilizando o orifício da caixa como referência.

Raspagem grosseira do furo do rolamento. O objetivo da raspagem grosseira do furo do rolamento é eliminar a deformação do furo interior do rolamento, corrigir a área de contacto entre o rolamento e o eixo e aumentar a área de contacto. Ao raspar o furo do rolamento, o rolamento pode ser fixado com uma almofada de borracha macia num torno para raspar. Após a raspagem, a chumaceira pode ser montada no veio correspondente para marcação do contacto, ou pode ser montada na caixa da chumaceira e raspada utilizando o veio correspondente.

As precauções a tomar quando se utiliza um veio para marcar a chumaceira depois de a instalar na caixa de chumaceiras são as seguintes:

- Aplicar revelador nas superfícies interiores dos rolamentos superior e inferior.

- Montar o veio de encaixe, a chumaceira superior, o perno de duas extremidades e a tampa da chumaceira.

- Apertar as porcas. Durante a raspagem inicial, se as porcas estiverem demasiado apertadas, o eixo terá dificuldade em rodar. Por conseguinte, no início da raspagem grosseira, as porcas devem ser ligeiramente apertadas enquanto se roda o veio correspondente, ajustando a espessura dos calços para garantir que o veio roda com o aperto adequado.

- Semelhante à raspagem da superfície plana, durante a raspagem grosseira, o foco deve estar nas áreas mais escuras e brilhantes que aparecem na superfície interna do rolamento após a marcação preliminar.

- Depois de raspar durante algum tempo, utilize um calibrador de folga para medir as folgas superior e lateral entre o eixo e o rolamento. Quando a distribuição dos pontos de contacto é uniforme (4-7 pontos por 25 mm×25 mm), as folgas superior e lateral também devem estar próximas dos requisitos técnicos do equipamento.

- Especificamente, em máquinas pesadas, para evitar que o fuso fique preso, o rolamento inferior na extremidade estendida do fuso pode ser raspado ligeiramente para baixo.

Raspagem fina do orifício da chumaceira. O objetivo da raspagem fina do orifício interior do rolamento é: em primeiro lugar, aumentar o número de pontos de contacto entre o eixo e o orifício interior do rolamento (10-15 pontos por 25mm×25mm) com os pontos a tornarem-se mais pequenos e uniformemente distribuídos; em segundo lugar, após a raspagem fina, utilizar um calibrador de folga para medir as folgas superior e lateral do eixo para cumprir os requisitos especificados do equipamento.

Durante o processo de raspagem fina, a espessura dos calços entre as chumaceiras superior e inferior deve ser reduzida progressivamente; a força de aperto das porcas após a montagem da chumaceira no orifício da caixa deve aumentar progressivamente. No entanto, a força não deve ser excessiva (deve ser possível rodar o veio manualmente), para evitar a criação de "pontos falsos" durante a marcação.

À semelhança da raspagem de superfícies planas, durante a raspagem, as marcas da ferramenta devem ser cruzadas; os pontos escuros e brilhantes devem ser fortemente raspados, enquanto as áreas à volta dos pontos altos devem ser ligeiramente raspadas para permitir que os pontos mais altos seguintes apareçam cada vez mais.

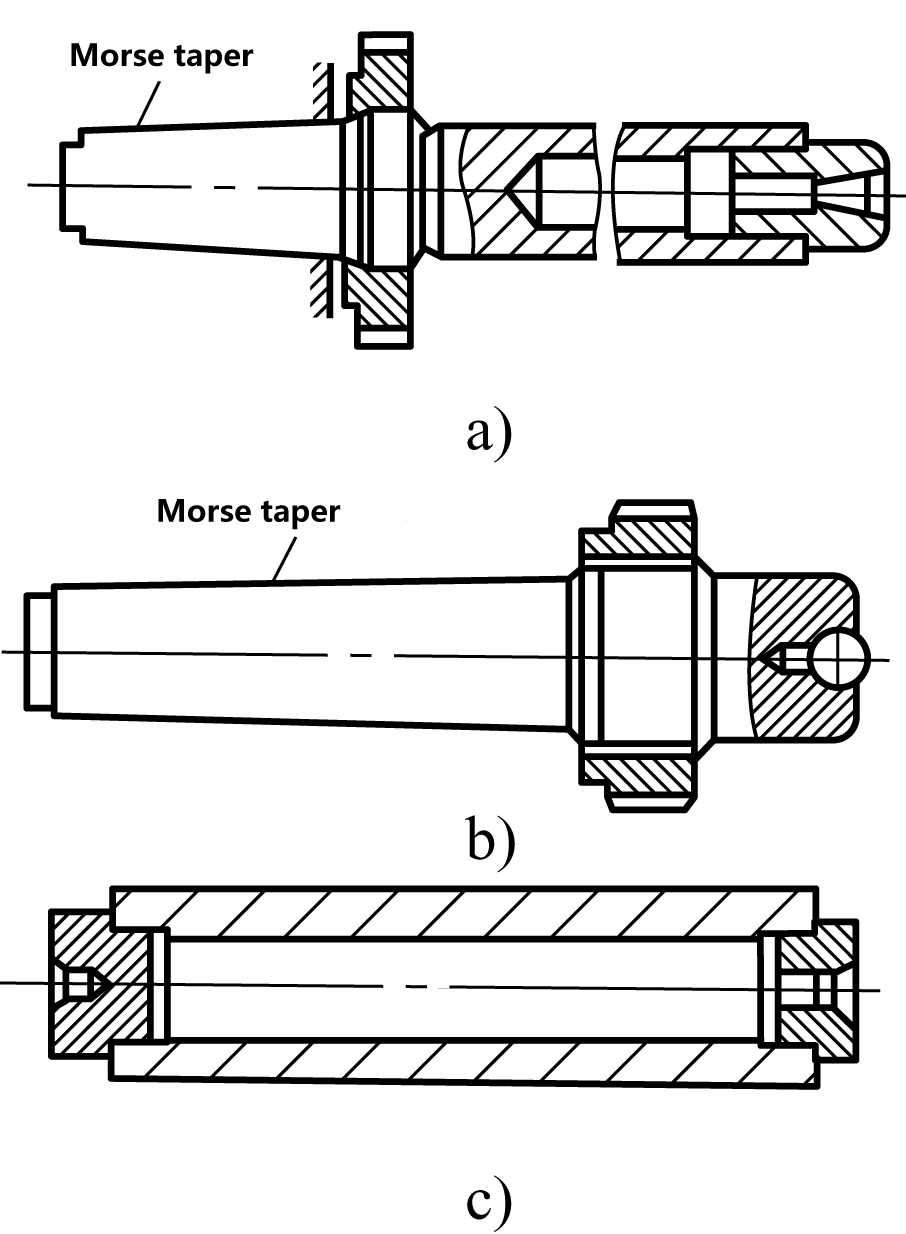

② Processo de raspagem para rolamentos de deslizamento cónico exterior do pilar interior

Em primeiro lugar, a ordem de raspagem.

Como se mostra na Figura 20a, os rolamentos deslizantes cónicos exteriores do pilar interior são normalmente utilizados para accionamentos de fusos de máquinas-ferramenta. A sequência de reparação por raspagem dos rolamentos deslizantes cónicos exteriores do pilar interior consiste em utilizar primeiro o eixo correspondente como gabarito para raspar o furo interior do rolamento, de modo a cumprir os requisitos de precisão de rotação; em seguida, raspar o cone exterior do rolamento para encaixar no furo da caixa do fuso (para rolamentos novos, a superfície do cone exterior deve ser raspada utilizando o furo da base da máquina como referência) com uma apresentação de 4 pontos por 25 mm.

1-Manilha de rolamento interior

2-Porca traseira

Orifício da caixa de 3 rolamentos

4-Manga de rolamento exterior

5-Porca frontal

6-Manga de ajuste

7 eixos

Pontos de marcação de 8 contactos

9-Porca

Rolamento axial de esferas 10

Caixa de 11 fusos

Bucha 12

13-Porca do espaçador

14-rolamento

15-Eixo principal

Como mostra a figura 20b, depois de a superfície cónica exterior e o orifício interior da caixa terem sido raspados, retire a porca de aperto e o casquilho, bloqueie a chumaceira no orifício da caixa do veio e, em seguida, raspe ligeiramente o orifício interior da chumaceira para encaixar no veio.

Em seguida, os requisitos técnicos para a raspagem do furo interior.

Em primeiro lugar, para se adaptar às caraterísticas de funcionamento a alta velocidade da máquina-ferramenta, depois de raspar o orifício interior, os pontos de contacto em ambas as extremidades do rolamento devem ser duros e densos, enquanto os pontos de contacto no meio do orifício do rolamento podem ser mais macios e esparsos. Isto estabelece facilmente uma cunha de óleo, fazendo com que o eixo se estabilize durante o funcionamento. Após uma raspagem precisa do orifício interior, deve haver 14 a 17 pontos de contacto num espaço de 25 mm em ambas as extremidades.

Em segundo lugar, para se adaptar às caraterísticas de funcionamento de carga pesada da máquina-ferramenta, os pontos de contacto na superfície de carga do rolamento devem ser adequadamente densos para aumentar a sua resistência ao desgaste e deixar uma certa margem para o afundamento do fuso após o desgaste. Depois de raspar o furo do rolamento do fuso do torno, os pontos de contacto apresentam normalmente uma distribuição em "diamante".

③ Precauções para raspar o orifício interior.

- Se a frente e a retaguarda forem estruturas de casquilhos de rolamentos, os rolamentos da frente e da retaguarda devem ser raspados simultaneamente para garantir a sua coaxialidade.

- Ao raspar os pontos de contacto, rode o eixo 3 a 5 voltas no mesmo sentido da rotação do eixo. Em seguida, puxe o veio, retire o rolamento e raspe os pontos a partir de grandes manchas em forma de corrente, até se tornarem pontos dispersos.

- Se a chumaceira de trás for uma chumaceira de rolamento, deve ser feita uma manga de ferro para substituir a chumaceira de rolamento como manga de centragem.

- Quando finalmente se faz a raspagem fina do furo do rolamento, as marcas de faca adjacentes devem ser raspadas transversalmente em cada duas passagens. Assim que as manchas se tornarem uniformes, aliviar e encurtar gradualmente as marcas de faca, devendo as manchas ter a forma de pequenos quadriláteros ou polígonos para evitar formas de tiras longas.

3. Técnicas básicas de raspagem

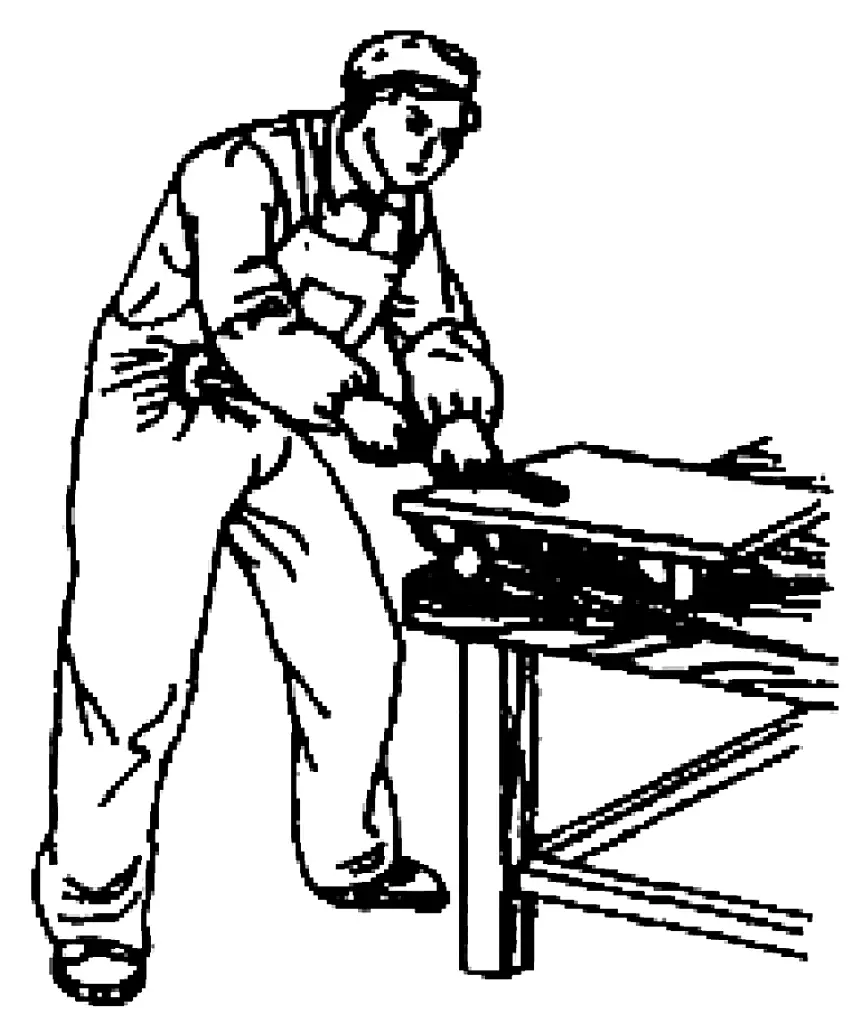

(1) Raspagem de superfícies planas

1) Processo básico de raspagem de superfícies planas

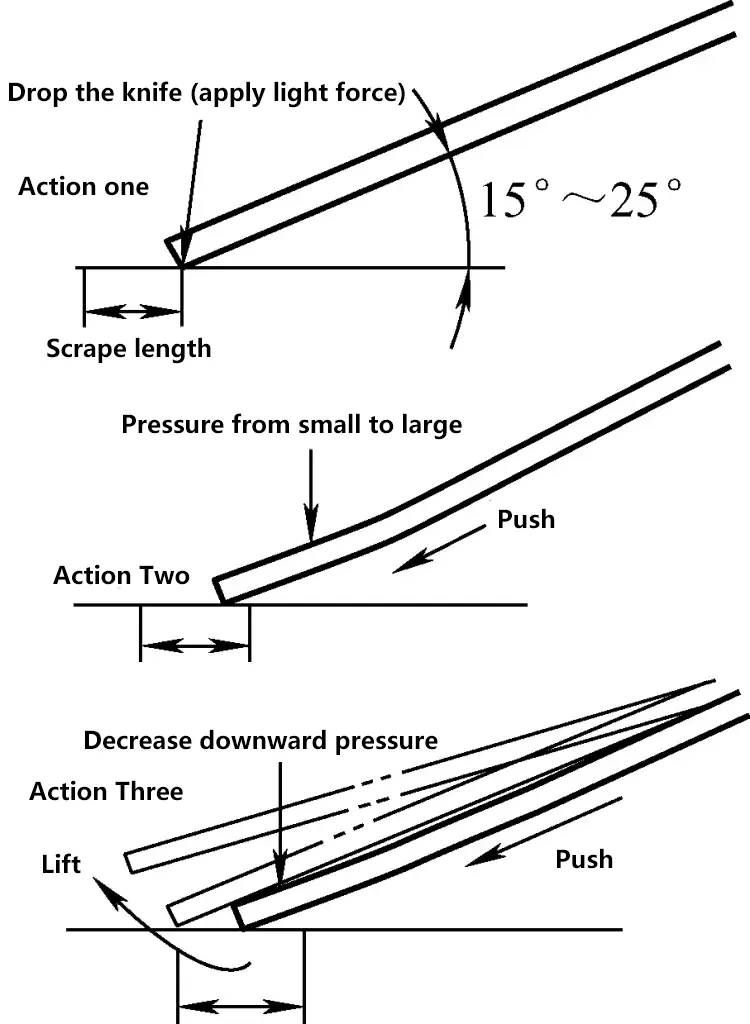

O processo básico de raspagem de superfícies planas inclui principalmente os passos de baixar a faca, pressionar a faca, empurrar a faca e levantar a faca. O tempo para concluir uma ação de raspagem é muito curto, pelo que as acções têm de ser contínuas e concluídas de uma só vez.

As principais técnicas de raspagem são: baixar a faca com cuidado (sem marcas de vibração, ângulo de descida de 15°-25°), pressionar e empurrar com firmeza (sem inclinação lateral do raspador, e a pressão muda gradualmente de pequena para grande) e levantar rapidamente a faca (sem marcas na lâmina).

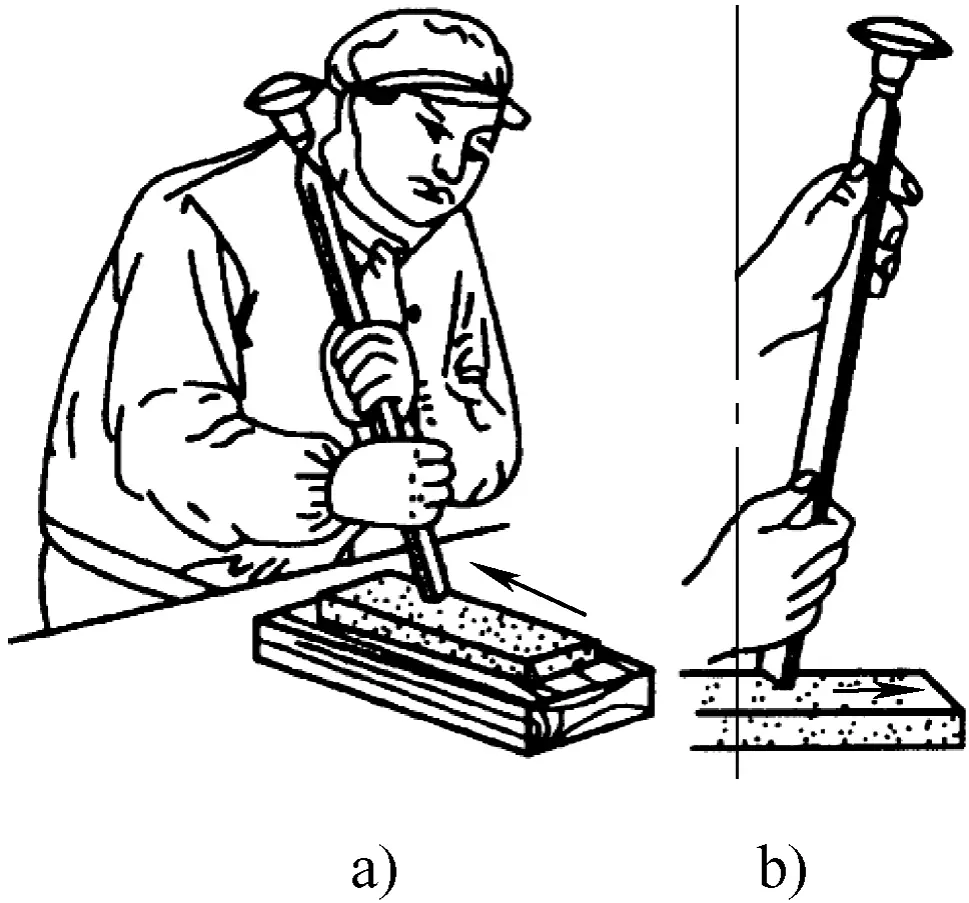

Como mostra a figura 21, o processo de ação durante a raspagem de uma superfície plana.

2) Método de raspagem manual e método de raspagem por pressão

① Método de raspagem manual

Como se mostra na figura 22, as aptidões básicas para a raspagem manual. Durante a raspagem, a mão direita segura normalmente o cabo, a mão esquerda agarra a lâmina e a palma da mão pressiona a extremidade dianteira do raspador a cerca de 50 mm da extremidade.

Ao raspar, depois de alinhar a lâmina com a área de raspagem, pressione o raspador com a mão esquerda, provocando uma ligeira deformação da lâmina. De seguida, ambas as mãos empurram o raspador para a frente para obter um traço da lâmina e levantam-no rapidamente. Durante todo o processo, as fases de pressionar, empurrar e levantar são concluídas de uma só vez. O método de raspagem manual envolve menos força e margem de raspagem, tornando-o geralmente adequado para o acabamento de superfícies de peças pequenas.

② Método de raspagem por pressão

Na atual operação de raspagem por empurrão, a posição e a postura são praticamente as mesmas, com diferenças na forma como o raspador é segurado e na utilização da força manual.

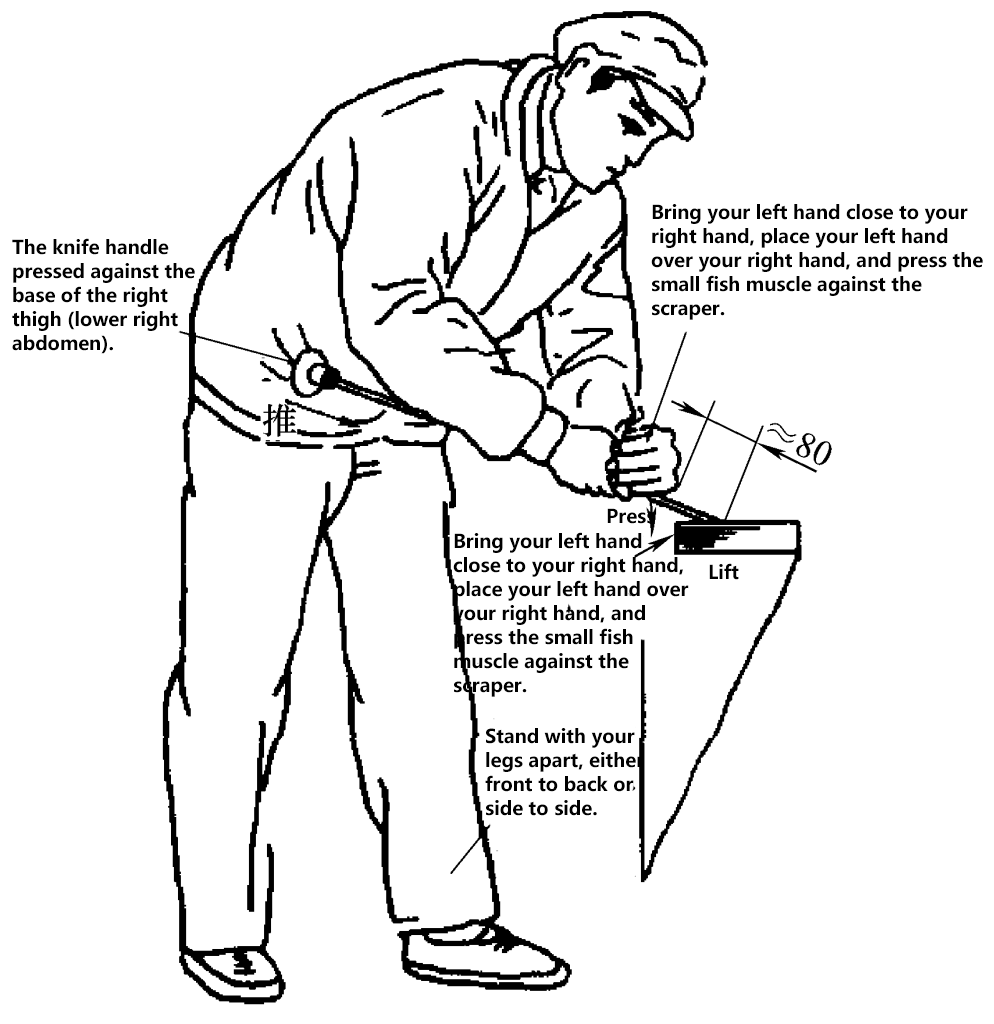

Método de raspagem por pressão um:

Como mostra a figura 23, colocar o cabo do raspador no músculo do lado direito do abdómen, com as duas mãos a segurar a lâmina. A mão esquerda está à frente, a cerca de 80 mm do bordo da lâmina (esta distância pode ser ajustada de acordo com a altura do operador). Ao raspar, ambas as mãos pressionam o raspador para baixo (a mão direita aplica menos pressão), utilizando a força das pernas e das ancas para empurrar o raspador para a frente, alinhado com os pontos de contacto.

No momento em que se empurra para a frente, a mão direita orienta a direção do raspador, enquanto a mão esquerda levanta rapidamente o raspador, removendo uma fatia de metal da superfície, completando uma ação de raspagem por impulso. Este método baseia-se principalmente na mão esquerda para controlar a pressão de raspagem, permitindo o ajuste da quantidade de corte durante a raspagem grosseira, fina e de precisão, ajustando a pressão da mão esquerda.

Método de raspagem por pressão dois:

Esta é a operação mais utilizada na raspagem de superfícies planas. Como mostra a figura 24, neste método, a mão direita segura o raspador e a mão esquerda é colocada em cima da mão direita, pressionando o raspador. Uma vez que ambas as mãos estão basicamente juntas e aplicam pressão num ponto específico do raspador, a extremidade dianteira dobra-se consideravelmente, resultando numa maior quantidade de corte, adequada para a raspagem grosseira de materiais macios.

Após esta descrição, as principais técnicas de "push scraping" são resumidas da seguinte forma:

Permaneça em pé com os pés afastados, incline-se para a frente pela cintura;

Segurar a pega do raspador com o abdómen (lado inferior direito);

Controlar o raspador com a mão direita, baixar a lâmina de forma suave e plana;

Pressionar para baixo com a mão esquerda, empurrar para a frente com a cintura e as pernas;

Levantar rapidamente com a mão direita, completando a ação instantaneamente.

Método de raspagem por pressão três:

Semelhante às duas acções anteriores, a diferença reside nas alterações das forças aplicadas por ambas as mãos na lâmina. Neste método, a mão esquerda está à frente, a mão direita está atrás, segurando a lâmina, e depois de alinhar o bordo do raspador com o ponto alto, a mão direita levanta ligeiramente a lâmina num determinado ponto, enquanto a mão esquerda pressiona o raspador, provocando uma ligeira flexão na extremidade frontal da lâmina durante a raspagem.

Em comparação com os dois métodos anteriores, a maior vantagem deste método de raspagem é a descida suave da lâmina, a elevação rápida da lâmina e os traços curtos da lâmina. No entanto, devido à menor pressão de raspagem e ao maior esforço necessário, é mais adequado para raspagem de precisão.

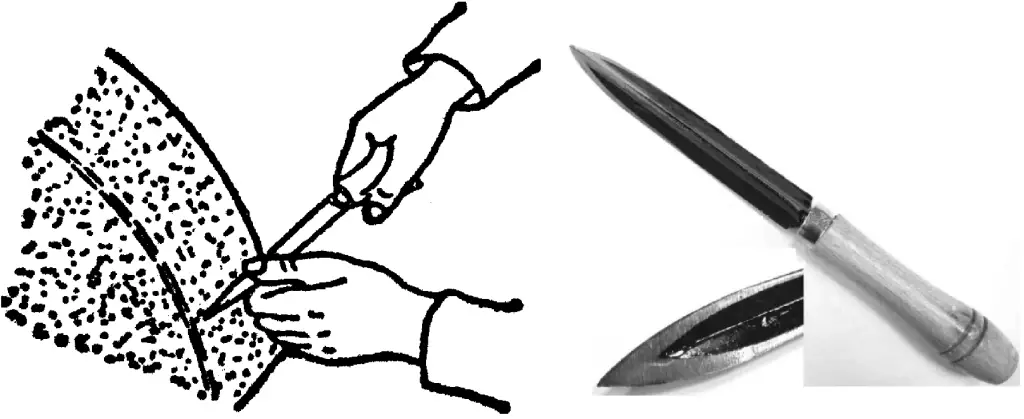

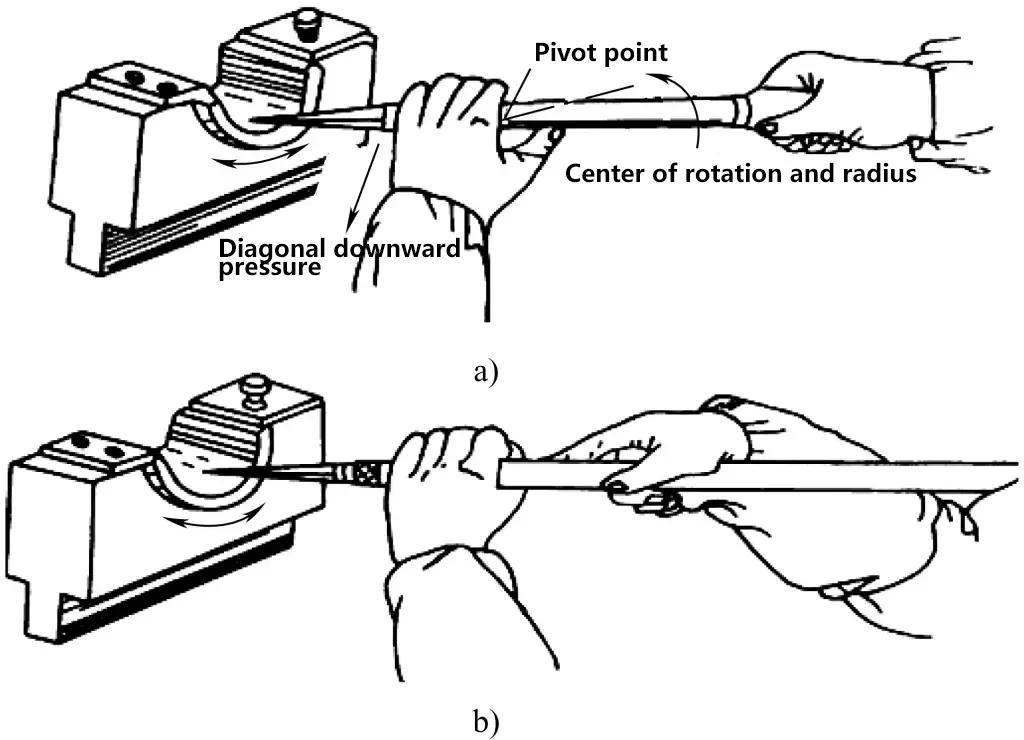

(2) Principais técnicas de raspagem de superfícies curvas

Como mostra a figura 25a, a raspagem de superfícies curvas requer um movimento coordenado entre as duas mãos.

a) Operação de raspagem de superfícies curvas um

b) Raspagem de superfícies curvas dois

Ao raspar, alinhe a extremidade frontal do raspador com o ponto alto, aplique pressão inclinada ao longo da tangente do arco interior com a mão esquerda, enquanto a mão direita segura a pega. Utilize a mão esquerda como ponto de rotação para o movimento circular, guiando o raspador ao longo do arco interior.

Por conseguinte, do ponto de vista do princípio de ação, o bordo frontal do raspador tem um movimento de rotação controlado pela mão direita (ligeira rotação em torno do eixo do raspador) e um movimento de oscilação ao longo do arco interior controlado pela mão esquerda, resultando num movimento helicoidal do bordo frontal do raspador durante a raspagem.

Como mostra a figura 25b, colocar a parte de trás da lâmina do raspador e o cabo no ombro e utilizar as duas mãos para agarrar a lâmina para raspar superfícies curvas, aplicando os mesmos princípios que acima.

Tal como a raspagem de superfícies planas, a raspagem de superfícies curvas também requer: uma descida suave da lâmina, uma pressão constante e uma elevação rápida da lâmina.

4. Análise dos defeitos da superfície de raspagem

Quadro 2 Análise dos defeitos da superfície de raspagem

| Tipo de defeito | Causas dos defeitos |

| Raspagem de fossas | 1) Ângulo de cunha incorreto do raspador, ângulo de cunha demasiado pequeno durante a raspagem fina ou de precisão; 2) Ângulo de folga de raspagem demasiado grande; 3) Pressão de raspagem excessiva; 4) Marcas de raspagem demasiado longas, levantar o raspador demasiado lentamente |

| Raspagem de marcas de vibração | 1) Queda demasiado forte do raspador; 2) Durante a raspagem plana, a lâmina não é plana, ou seja, existe um ângulo entre a lâmina e a superfície de raspagem. Durante a raspagem de superfícies curvas, o ângulo do raspador curvo é incorreto; 3) A distribuição do material da superfície de raspagem é irregular |

| Marcas de faca de raspagem Aparecem marcas semelhantes a fios | 1) Existe um entalhe no raspador; 2) O material de ponto alto local é demasiado duro; 3) Os objectos duros aderem à lâmina do raspador; 4) Objetos duros estão presos entre a ferramenta de polimento e a peça polida, ou há rebarbas na borda da ferramenta de polimento |

5. Requisitos de segurança para a raspagem

- Antes de raspar, remover arestas afiadas e rebarbas da peça de trabalho; durante a raspagem, prestar especial atenção à posição e força da faca perto de cantos afiados para evitar lesões no braço devido à inércia.

- Ao raspar peças de trabalho de grandes dimensões que tenham de ser deslocadas ou combinadas, tenha em atenção a segurança da elevação e da colocação.

- Ao raspar, ajustar corretamente a posição relativa entre o operador e a peça de trabalho. Se a altura for insuficiente, utilize uma tábua de madeira como suporte, mas certifique-se de que a tábua está estável após o ajuste para garantir que o operador pode aplicar a força de raspagem em segurança e evitar quedas.

- Ao raspar até à aresta da peça de trabalho, controlar a pressão e o impulso para evitar um impulso acidental para a frente, tanto da pessoa como da faca, devido a força excessiva.

- As raspadeiras devem ser guardadas corretamente após a sua utilização e não devem ser utilizadas como barras de alavanca.