I. Conhecimentos básicos do processo

1. Princípio da retificação e formas de corte

A retificação é uma operação em que o pó abrasivo ou o abrasivo é incorporado ou revestido na superfície de uma ferramenta de retificação ou de uma peça de trabalho para processamento de micro-corte, como se mostra na Figura 1.

Como forma especial de processamento, as partículas abrasivas actuam como inúmeras ferramentas de corte minúsculas para o corte físico da peça de trabalho. Quando se utilizam abrasivos químicos (como os abrasivos formulados a partir de óxido de crómio e ácido esteárico), também é possível polir os materiais processados.

O princípio do polimento durante a processo de moagem implica um aumento da temperatura do material a ser rectificado devido à fricção e ao corte. O calor de corte não é facilmente dissipado, resultando na formação rápida de uma fina película de óxido na superfície da peça metálica processada em contacto com o ar (a película de óxido forma-se no aço em 0,05s e no chumbo em 0,04s). A utilização de abrasivos químicos pode remover esta película de óxido durante a retificação, permitindo a formação e remoção contínuas da película de óxido, reduzindo assim continuamente o valor da rugosidade da superfície e polindo a peça.

Após a retificação, a precisão dimensional das peças pode atingir 0,001 a 0,005 mm, e o valor da rugosidade da superfície pode atingir Ra0,2 a 0,05 μm. Entretanto, a resistência ao desgaste e a resistência à corrosão das peças também são melhoradas.

Com base no que precede, as formas de corte por retificação podem ser classificadas em três tipos:

(1) Método de retificação incorporado

As partículas abrasivas são espalhadas uniformemente nas superfícies de trabalho de duas ferramentas de retificação, que são depois moídas uma contra a outra, de modo a que as partículas abrasivas sejam diretamente incorporadas na superfície de trabalho da ferramenta de retificação. Esta ferramenta de retificação pode então ser utilizada para retificar a peça de trabalho (pode ser adicionado algum óleo à superfície de retificação durante a retificação).

A maior vantagem desta ferramenta de retificação é o facto de as partículas estarem firmemente incorporadas como muitas pequenas lâminas que raspam a superfície da peça em simultâneo. Nas operações de retificação, a quantidade de corte é relativamente grande, atingindo normalmente vários micrómetros, com elevada precisão dimensional de corte. A desvantagem é a baixa eficiência de corte e é normalmente adequado para retificar peças com requisitos gerais de precisão.

(2) Método de retificação do revestimento

A retificação de revestimento envolve a aplicação de abrasivo na superfície da peça ou da ferramenta de retificação. Devido à presença de fluido de retificação, as partículas abrasivas possuem um certo grau de fluidez. Em comparação com a ação de corte puramente multiarestas da retificação por embutidura, o abrasivo tem também efeitos de rolamento e fricção na superfície da peça. Por conseguinte, sob a premissa de um fluido de retificação suficiente, a eficiência de corte é maior e é fácil obter um valor de rugosidade superficial mais baixo. É geralmente adequado para retificar peças com requisitos de precisão média.

(3) Polimento

Retificação com abrasivos químicos, centrada no corte, utilizando essencialmente o seu desempenho de retificação química, principalmente para polimento.

2. Ferramentas de retificação

(1) Abrasivos

1) Tipos comuns de abrasivos e suas aplicações

Tabela 1 Tipos comuns de abrasivos e suas aplicações

| Tipos de Abrasivos | Nome do abrasivo | Gama de aplicações |

| Série de óxido de alumínio | Alumina fundida castanha | Utilizado principalmente para retificação grosseira e de precisão de ferro fundido, aço e latão |

| Alumina fundida branca | Utilizado principalmente para a retificação de precisão de aço temperado, aço de alta velocidade, aço com elevado teor de carbono e peças de paredes finas | |

| Óxido de crómio | Utilizado principalmente para retificar ferramentas de medição, peças de instrumentos e superfícies que requerem um baixo valor de rugosidade superficial | |

| Alumina monocristalina | Utilizado principalmente para retificação de materiais de elevada resistência e dureza | |

| Série Carbide | Carboneto preto | Utilizado principalmente para triturar peças fundidas de cobre preto, peças fundidas de bronze, peças fundidas de alumínio, peças fundidas, mármore, granito, cerâmica e vidro |

| Carboneto de alumínio | Utilizado principalmente para triturar carboneto cimentado, aço endurecido, etc. | |

| Carboneto de boro | Utilizado principalmente para retificar peças de trabalho em carboneto cimentado, aço temperado, vidro ótico e materiais de pedras preciosas, especialmente adequado para retificação grosseira de peças de trabalho com maior tolerância | |

| Diamante | Diamante sintético | Utilizado principalmente para a retificação grosseira e de precisão de carboneto cimentado, gemas sintéticas, semicondutores e outros materiais frágeis de elevada dureza |

| Outras séries de óxidos | Óxido de ferro | Retificação e polimento de precisão de aço, ferro, vidro e outros materiais |

| Óxido de crómio |

2) Modelos e aplicações comuns de abrasivos

Os pós abrasivos são geralmente utilizados para a retificação grosseira; quanto maior for o número de grãos, mais fino é o abrasivo. Os micro-pós são geralmente utilizados para retificação de semi-precisão e retificação de precisão; quanto mais pequeno for o número, mais fino é o grão, como mostra o Quadro 2.

Tabela 2 Modelos de abrasivos comuns

| Tamanho das partículas de moagem | Utilização | Rugosidade superficial atingível Ra/μm |

| F100~F220(Pó) | Retificação grosseira de peças gerais | 3.2~0.04 |

| F280 ou F320~F400(Micro Pó) | Processo de retificação grosseira de peças gerais | 0.2~0.1 |

| F500~F800(Micro Pó) | Retificação fina de peças gerais, retificação semi-fina de peças de precisão | 0.1~0.05 |

| F1000 ou F1200 abaixo (micro-pó) | Retificação fina de peças de precisão | 0,05 ou mais fino |

(2) Agente de trituração

Ao preparar manualmente os agentes de moagem, deve ser feita uma seleção razoável do tamanho das partículas abrasivas (ver Quadro 1) e, em seguida, misturadas com uma certa proporção de ácido esteárico, óleo de diluição (querosene, gasolina, óleo de motor), etc.

Para preparar um agente de moagem grosseira, podem ser utilizados 8% (por fração de massa, o mesmo abaixo) de abrasivo (pó de moagem ou micro pó), 4% de ácido esteárico, 8% de ácido oleico, 40% de óleo de transformador e querosene cada, mais uma pequena quantidade de cera de abelha, etc. Para a moagem fina, não se adiciona ácido oleico, utiliza-se mais querosene.

Com a contínua promoção e aplicação da tecnologia de moagem, a pasta de moagem feita de abrasivo, líquido lubrificante e ácido esteárico é agora amplamente utilizada. Quando em uso, a pasta de moagem é diluída com óleo de motor e depois usada. Os componentes comuns da pasta de retificação incluem abrasivo de diamante 40%, óxido de crómio 20%, ácido esteárico 25%, óleo de condensador 10% e querosene. Consultar as informações relevantes sobre o produto aquando da utilização.

(3) Ferramentas de lapidação

1) Material da ferramenta de lapidação

O princípio para a seleção de ferramentas de lapidação é que a dureza do material da ferramenta deve ser inferior à do abrasivo e, geralmente, os materiais macios e resistentes ao desgaste têm um melhor desempenho. Entre eles, o ferro fundido dúctil, o aço de baixo teor de carbono, o cobre e o alumínio são principalmente adequados para ferramentas de lapidação embutidas, a liga Babbitt é adequada para a retificação de precisão de rolamentos, os tecidos de vidro e poliéster são principalmente utilizados para polimento, enquanto os materiais de madeira dura e as ferramentas de lapidação de couro são principalmente adequados para o polimento de materiais não ferrosos metais.

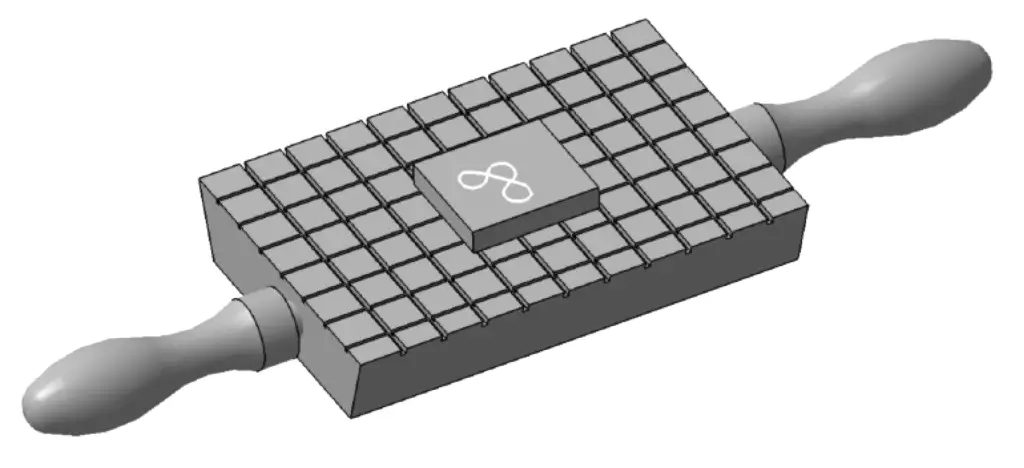

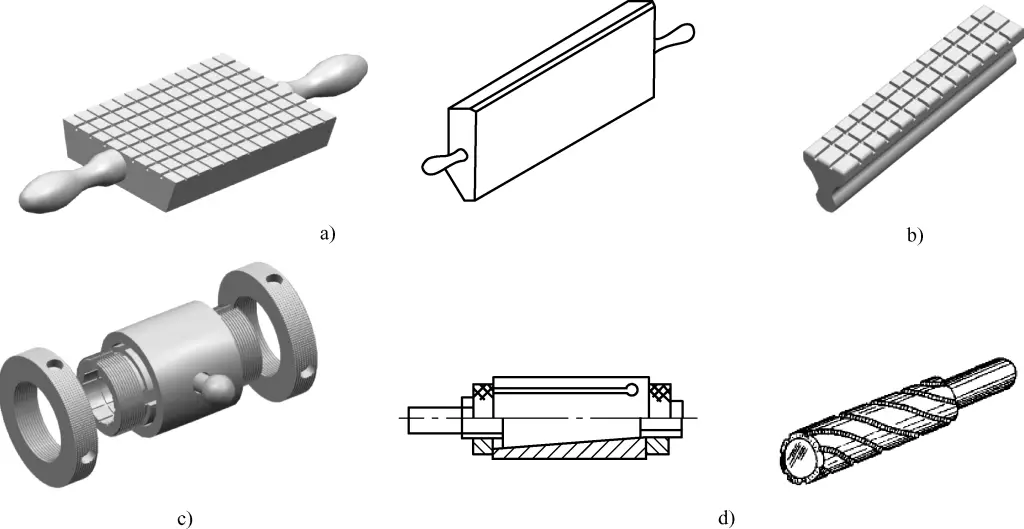

2) Estruturas e formas comuns de ferramentas de lapidação

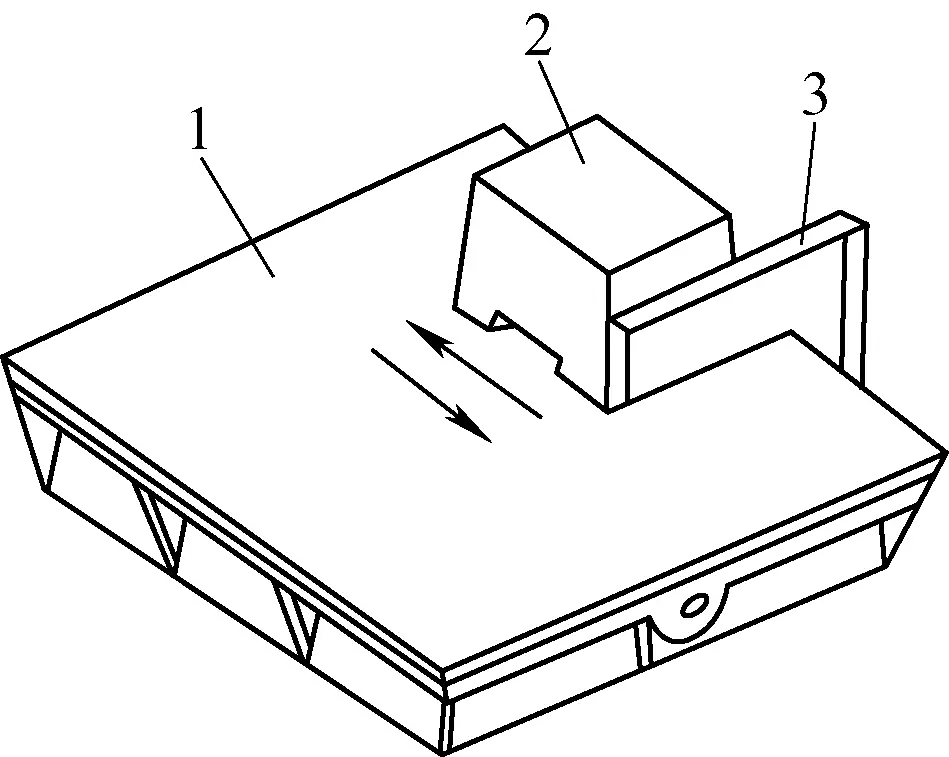

A estrutura da ferramenta de brunir precisa normalmente de corresponder à forma da superfície da peça de trabalho que está a ser brunida. Como mostra a Figura 2a, as placas de lapidação são principalmente adequadas para lapidar grandes superfícies planas. As placas de lapidação com ranhuras são geralmente utilizadas para a lapidação de superfícies rugosas, enquanto as placas lisas são geralmente utilizadas para a lapidação de superfícies finas.

As placas de brunir em forma de barra apresentadas na figura 2b são principalmente adequadas para a brunidura de peças estreitas e longas em forma de barra e de ranhuras internas; a figura 2c mostra um casquilho de brunir comummente utilizado, adequado para brunir superfícies cilíndricas externas; a figura 2d mostra uma ferramenta de brunir utilizada principalmente para brunir superfícies cilíndricas internas. Tal como as placas de brunir, as barras de brunir com ranhuras curvas são geralmente utilizadas para brunir furos internos, enquanto as superfícies cilíndricas externas lisas são geralmente utilizadas para brunir furos internos.

a) Placa de lapidação grande

b) Placa de lapidação para superfícies planas estreitas

c) Manga de lapidação para superfícies cilíndricas exteriores

d) Barra de lapidação para superfícies cilíndricas interiores

3. Tolerância de trituração e dose de trituração

(1) Subsídio de trituração

Geralmente, é apropriado ter uma margem de retificação de 0,005 ~ 0,03 mm. O princípio de seleção específico pode ser referido da seguinte forma:

1) Dependendo da geometria e dos requisitos de precisão da peça de trabalho, as áreas maiores ou as formas mais complexas que requerem uma elevada precisão devem ter uma margem de retificação maior, cerca de 0,03 mm de retificação em 100 mm de comprimento.

2) Se a qualidade do pré-processamento (o passo anterior, como a trituração fina, a raspagem, etc.) for elevada, a margem de trituração pode ser menor, cerca de 0,015 mm ou menos ao longo de 100 mm de comprimento; caso contrário, deve ser tomada uma margem de trituração maior.

3) De um ponto de vista prático, para peças de trabalho com elevados requisitos de precisão de dupla face, multi-face e posicional, e onde não existe equipamento para garantir a qualidade durante o pré-processamento, a tolerância de retificação deve ser considerada de forma prática.

(2) Dosagem de moagem

Com base na experiência, a pressão de moagem pode ser selecionada a partir do Quadro 3.

Tabela 3 Tabela de seleção da pressão de moagem

| Tipo de moagem | Pressão de moagem / MPa | |||

| Plano | Círculo externo | Furo interno | Outros | |

| Retificação por pressão | 0.01-0.1 | 0.05-0.15 | 0.04-0.16 | 0.03-0.1 |

| Retificação de revestimentos | 0.1-0.25 | 0.15~0.25 | 0.12~0.28 | 0.08~0.12 |

Nota: A gama de diâmetros do furo interior é de ϕ5~ϕ20mm.

Com base na experiência, a velocidade de moagem pode ser selecionada a partir do Quadro 4.

Tabela 4 Tabela de seleção da velocidade de moagem

| Tipo de moagem | Velocidade de moagem /(m/min) | ||||

| Lado único | Lado duplo | Círculo externo | Furo interno | Outros | |

| Retificação por pressão | 10~30 | 10~15 | 10~25 | 10~20 | 2~8 |

| Retificação de revestimentos | 20~120 | 20~60 | 50~75 | 50~100 | 10~70 |

Nota: 1. para materiais mais macios ou requisitos de alta precisão, a velocidade pode ser definida para um valor mais baixo.

2. A gama de diâmetros do furo interior é de ϕ6~ϕ10mm.

II. Competências operacionais básicas

1. Processo do plano de moagem

1) Limpar as superfícies de trabalho da ferramenta de retificação e a peça a retificar.

2) Aplicar o agente de trituração uniformemente na placa de trituração.

3) Fixar a superfície da peça de trabalho que deve ser rectificada à placa de retificação.

4) Trajetória de retificação. O movimento de retificação linear pode alcançar uma maior precisão geométrica e é adequado para planos estreitos e longos com degraus, mas é difícil alcançar valores baixos de rugosidade superficial.

O movimento de retificação em forma de figura 8 ou figura 8 é utilizado para retificar pequenas peças planas, permitindo que as duas superfícies a retificar mantenham um contacto uniforme, o que ajuda a melhorar a qualidade da retificação.

5) Controlo da velocidade de moagem e da pressão de moagem durante o processo de moagem (como mencionado anteriormente). Para obter melhores resultados de retificação, a pressão e a velocidade aplicadas podem ser ajustadas de forma flexível dentro de um determinado intervalo.

Durante a retificação grosseira ou a retificação de peças mais pequenas e duras, pode ser utilizada uma pressão mais elevada e uma velocidade mais lenta. Para retificação fina ou retificação de peças maiores, deve ser aplicada uma pressão menor e uma velocidade mais rápida.

6) Depois de retificar durante um período de tempo, a peça de trabalho deve ser invertida ou o ângulo de retificação deve ser ajustado para evitar uma retificação irregular.

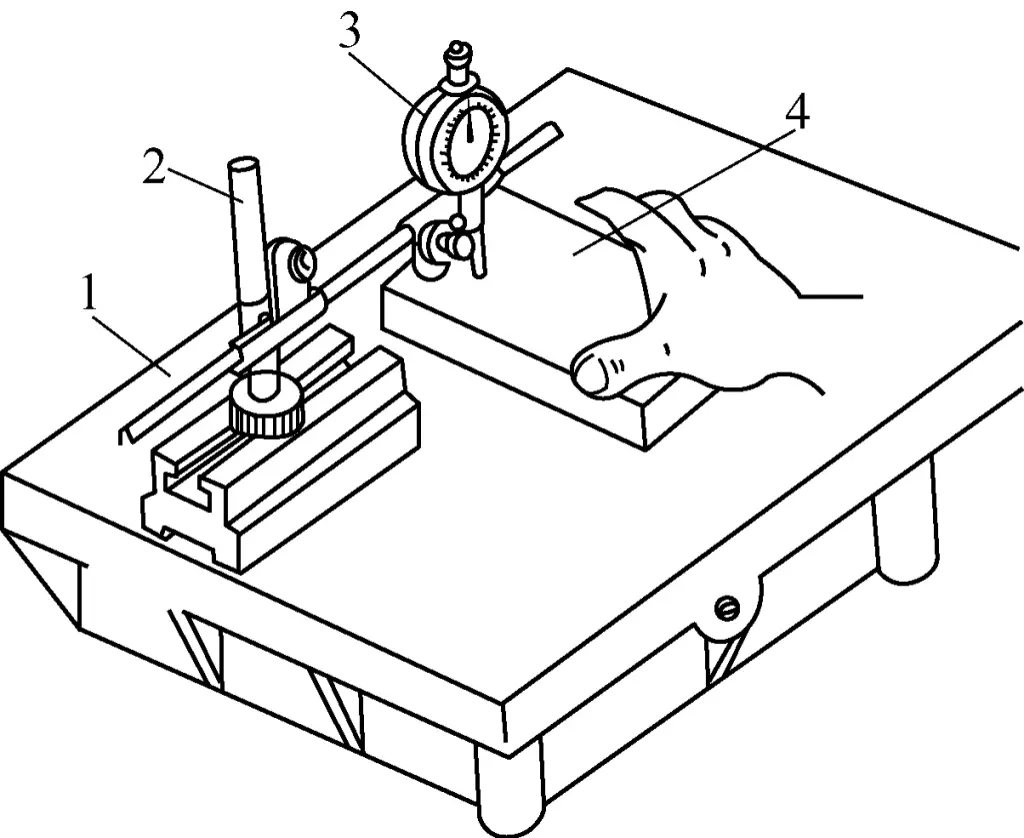

7) Como mostra a Figura 3, verifique o erro de nivelamento da superfície rectificada com um relógio comparador. Se a espessura de retificação for irregular, aplique maior pressão nas áreas mais espessas e rectifique novamente para corrigir a situação.

1-Placa de inspeção

Suporte para 2 indicadores

Medidor 3-Dial

4-Peça de trabalho

8) Ao retificar planos estreitos, o ferro de suporte pode ser usado para mover a peça a ser rectificada em conjunto para eliminar o fenómeno de ressalto durante a retificação, permitindo um movimento suave da peça. A Figura 4 mostra o método de retificação da superfície interior estreita de uma régua de ângulo reto.

1 placa

Ferro 2 costas

Régua de 3 ângulos rectos

2. Processo de retificação de superfícies cilíndricas

A retificação de superfícies cilíndricas interiores e exteriores pode ser feita exclusivamente à mão ou com uma máquina-ferramenta em conjunto com a operação manual. No entanto, a qualidade e a eficiência da retificação manual não são elevadas, pelo que o último método é geralmente utilizado.

(1) Processo de retificação de superfícies cilíndricas interiores

O processo de retificação será ilustrado com um exemplo de retificação de uma manga.

1) Subsídio de moagem

A margem de retificação deve ser determinada com base no tamanho e na precisão da peça, geralmente dentro do intervalo de tolerância da peça. O princípio é que a margem de retificação não deve exceder 0,005 mm e a espessura da camada de metal removida em cada retificação não deve exceder 0,002 mm.

2) Método de retificação para peças do tipo manga

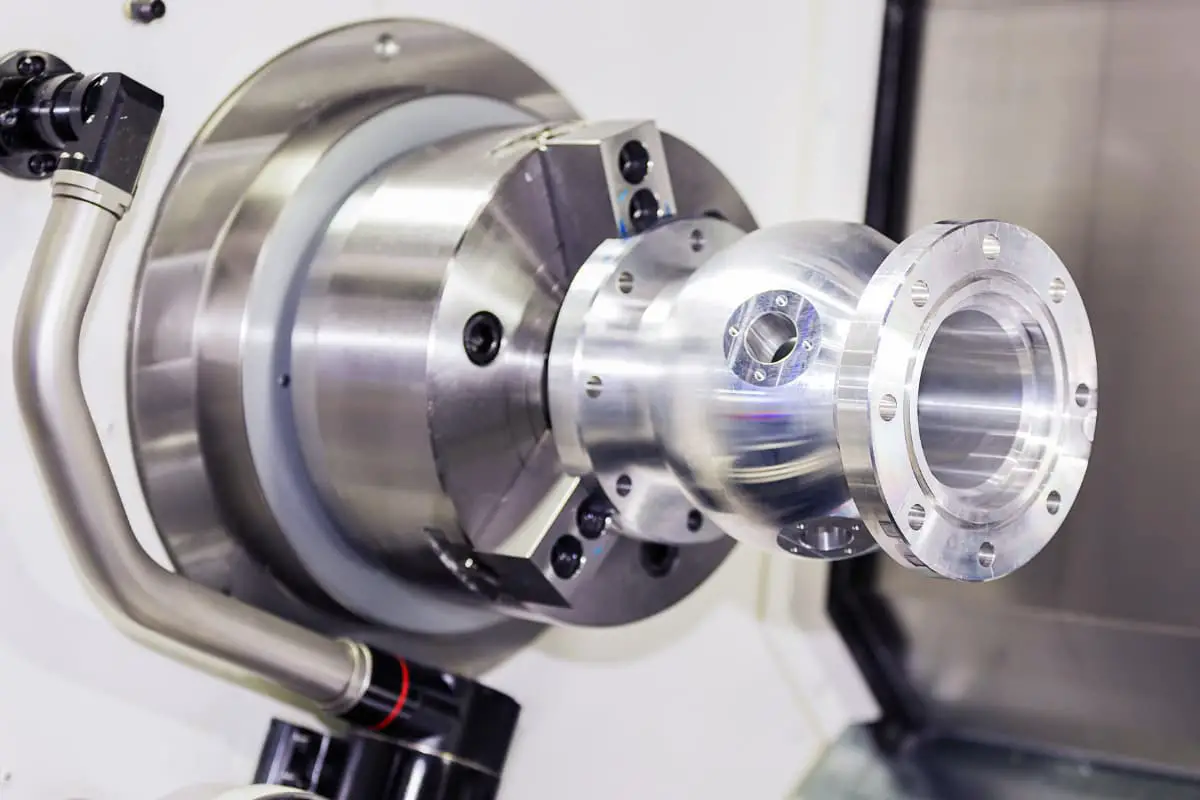

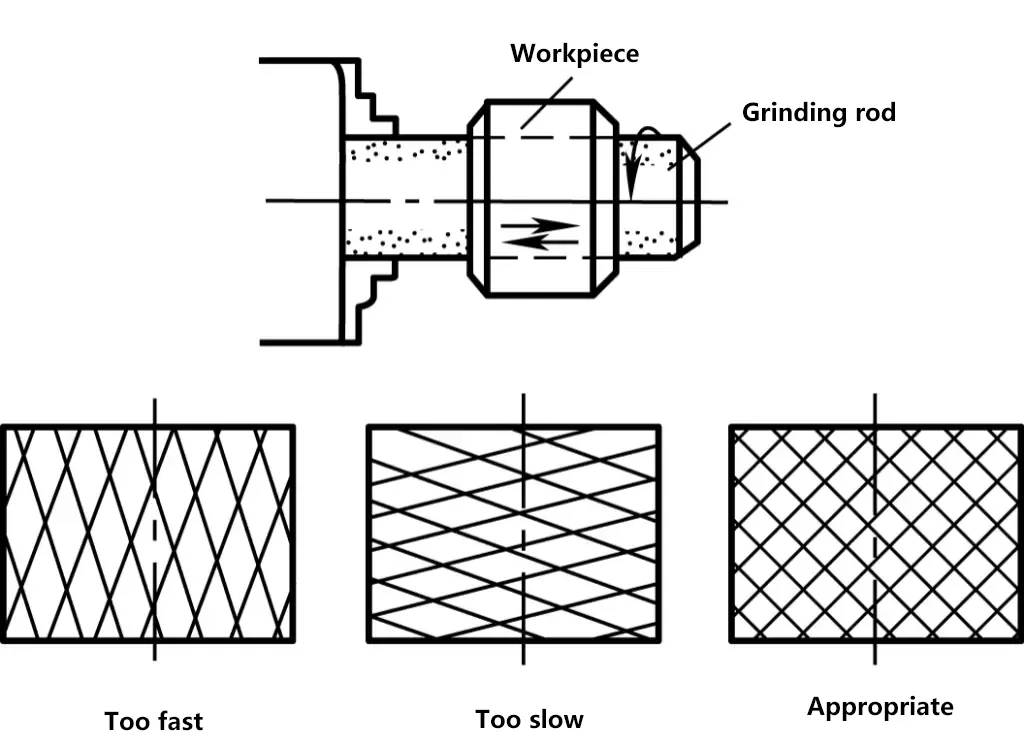

Ao substituir uma manga com um diâmetro mais pequeno, pode ser utilizada uma combinação de retificação manual e mecânica. Para diâmetros interiores maiores, pode ser utilizada a retificação manual. Como mostra a Figura 5, o método específico de operação de retificação é o seguinte:

1) Fixar bem a barra de moagem no mandril do torno e rodá-la, depois colocar a manga na barra de moagem para moer. Geralmente, o comprimento da parte de trabalho da haste de moagem é 1,5 a 2 vezes o comprimento da peça de trabalho.

2) Aplicar o agente de moagem uniformemente na superfície interna da manga. Empurrar a manga manualmente, realizando a retificação através da rotação da barra de retificação e do movimento recíproco da manga ao longo da direção axial na barra de retificação.

3) A velocidade geral da haste de moagem é de 100 r/min para diâmetros inferiores a ϕ100 mm e de 50 r/min para diâmetros superiores a ϕ100 mm. A velocidade recíproca da peça de trabalho pode ser controlada com base no padrão de rede que aparece durante a retificação. Quando aparece um padrão de 45°, isso indica que a velocidade de movimento da manga é adequada.

4) Precauções operacionais para a retificação de mangas

- Em caso de retificação grosseira ou de mangas de retificação com diâmetros interiores mais pequenos, aplique uma pressão mais elevada e uma velocidade mais lenta. Para retificação fina ou mangas maiores, utilize uma pressão mais baixa e uma velocidade mais rápida.

- Quando se utiliza a retificação manual pura, certifique-se de que mantém o centro da manga o mais vertical possível em relação ao solo, para evitar a retificação excêntrica.

- Assegurar que não são misturadas impurezas no agente de moagem para evitar riscar a superfície interna da manga.

- O agente de trituração deve ser aplicado de forma fina e uniforme na superfície interna da manga, evitando uma aplicação desigual.

- Limpar imediatamente qualquer agente de retificação que tenha saído do furo para evitar a expansão do bordo do furo.

- Depois de retificar durante um período de tempo, deve prestar-se atenção à inversão e mudança da direção de retificação para evitar a ovalização e o afunilamento do orifício da manga.

- A manga não deve ser apertada com demasiada força para evitar curvaturas e deformações.

- Durante a moagem, se a temperatura exceder 50 ℃, pare de moer.

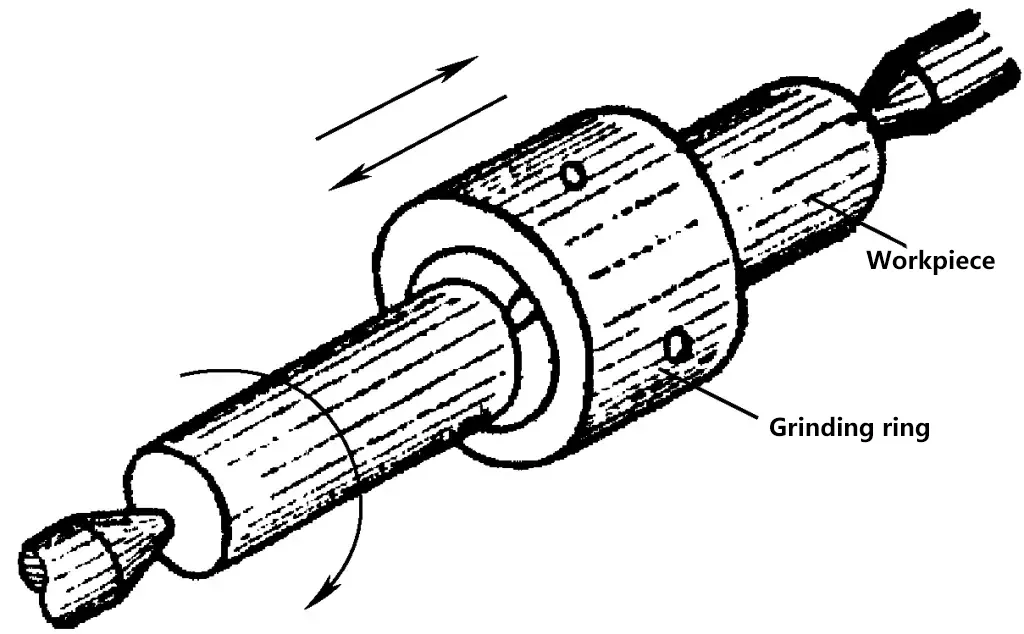

(2) Processo de retificação de superfícies cilíndricas exteriores

O método de operação e as precauções são semelhantes aos da retificação de superfícies cilíndricas interiores. Durante a retificação, fixar primeiro a peça de trabalho na máquina, como se mostra na Figura 6. Aplica-se uma camada fina e uniforme de agente de retificação na superfície cilíndrica exterior da peça, coloca-se a ferramenta de retificação, ajusta-se a folga de retificação (que pode ser ajustada com base nas tolerâncias de retificação grosseira e fina), depois liga-se a máquina e segura-se manualmente a manga de retificação para se deslocar para a frente e para trás a uma velocidade uniforme ao longo de todo o comprimento axial da peça, sem parar em qualquer segmento.

Simultaneamente, a manga de retificação também deve ser rodada intermitentemente para eliminar o erro de arredondamento causado pelo peso da peça de trabalho ou da ferramenta de retificação. Depois de retificar durante um certo período de tempo, a qualidade da retificação deve ser verificada. Se for detectado um arredondamento fora da tolerância, marque-o adequadamente, ajuste a folga e concentre-se na retificação das áreas marcadas. Se forem encontrados erros de conicidade na peça de trabalho, inverta a ferramenta de retificação ou a peça de trabalho, reajuste a folga de retificação e efectue a retificação corretiva.