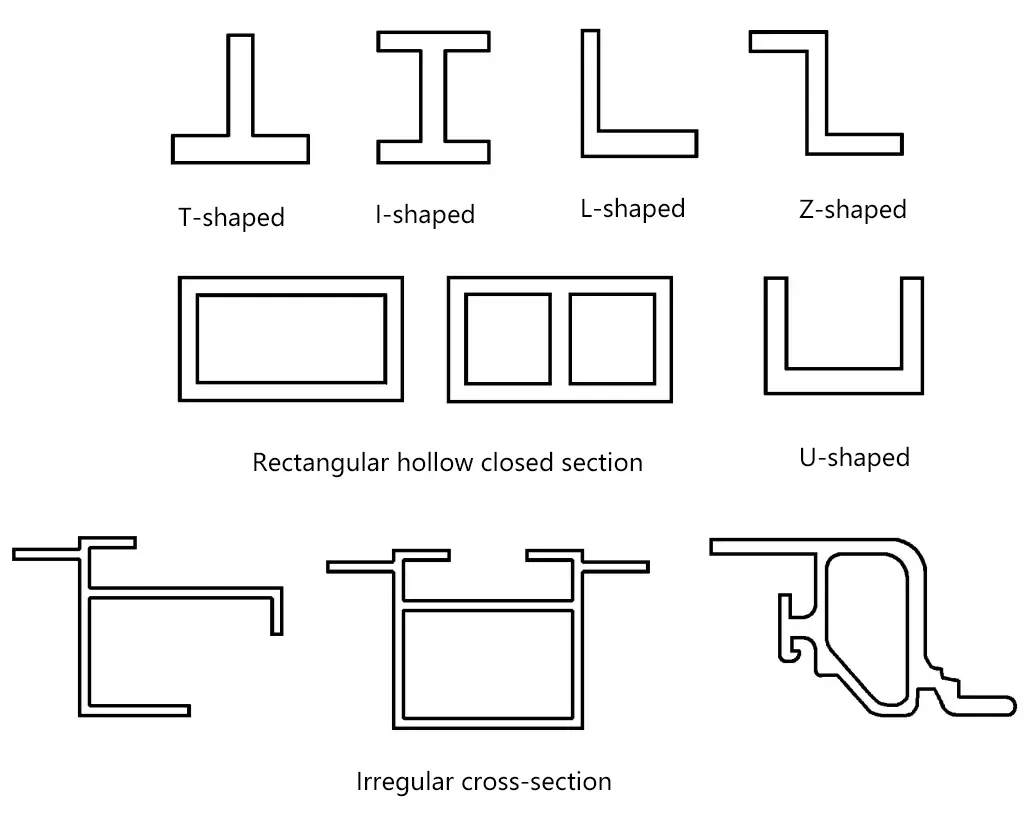

Em comparação com as chapas metálicas, uma caraterística importante dos perfis é a sua variedade de formas de secções transversais, como se mostra na Figura 1. A conformação por flexão de perfis é diferente da conformação de chapas metálicas. Devido às suas formas específicas de secção transversal, surgem frequentemente muitos problemas especiais de qualidade, como a distorção da secção transversal, o enrugamento do lado interior, a torção, etc.

I. Rugas

Quando a secção do perfil é relativamente elevada e a raio de curvatura é pequeno e os parâmetros do processo não são definidos de forma razoável, podem ocorrer fenómenos de enrugamento no bordo interior ou na alma do perfil após a conformação por flexão. A razão para o enrugamento é que, durante o processo de dobragem, a parte abaixo da camada neutra é sujeita a uma tensão de compressão longitudinal. Quando a tensão de compressão é demasiado grande ou a parte comprimida não tem um suporte eficaz, é provável que ocorram rugas longitudinais.

No trecho dobragem e conformaçãoSe for aplicada uma certa quantidade de tensão ao perfil durante a dobragem, o enrugamento pode ser evitado; a aplicação de tensão adicional após a dobragem também tem um certo efeito de remoção de rugas. Adicionalmente, a utilização de ranhuras de limite ou de prevenção de rugas no molde, ou a utilização de hastes de núcleo para enchimento, são medidas que podem evitar o enrugamento.

II. Distorção seccional

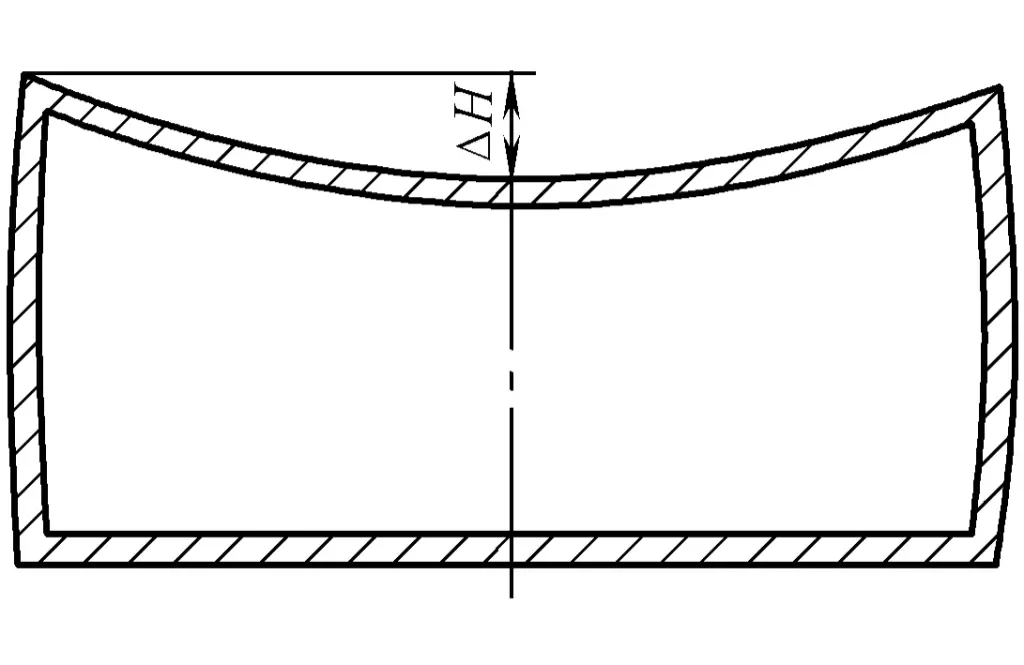

A distorção da secção é um problema difícil de evitar na conformação por flexão de perfis. A resistência à deformação de uma secção de perfil está intimamente relacionada com a forma da secção de perfil. Durante a curvatura de perfis de secção fechada, quando a largura da banda é grande, a espessura da parede é fina e não existe apoio no interior ou o apoio é fraco, podem ocorrer facilmente fenómenos como o colapso da borda superior, causando a distorção seccional do perfil, como se mostra nas Figuras 2 e 3. Fenómenos semelhantes ocorrem durante a flexão de perfis com outras formas seccionais.

A ocorrência de distorção seccional é muito difícil de controlar e também torna o controlo do retorno elástico mais complicado.

Atualmente, os métodos para eliminar ou reduzir a distorção seccional incluem, em primeiro lugar, a determinação da forma da secção do perfil com base na capacidade de fabrico da estrutura das peças do perfil; em segundo lugar, o suporte do perfil durante a produção (adicionando uma barra de núcleo ou enchimento).

1. Melhorar a capacidade de fabrico da estrutura das peças perfiladas

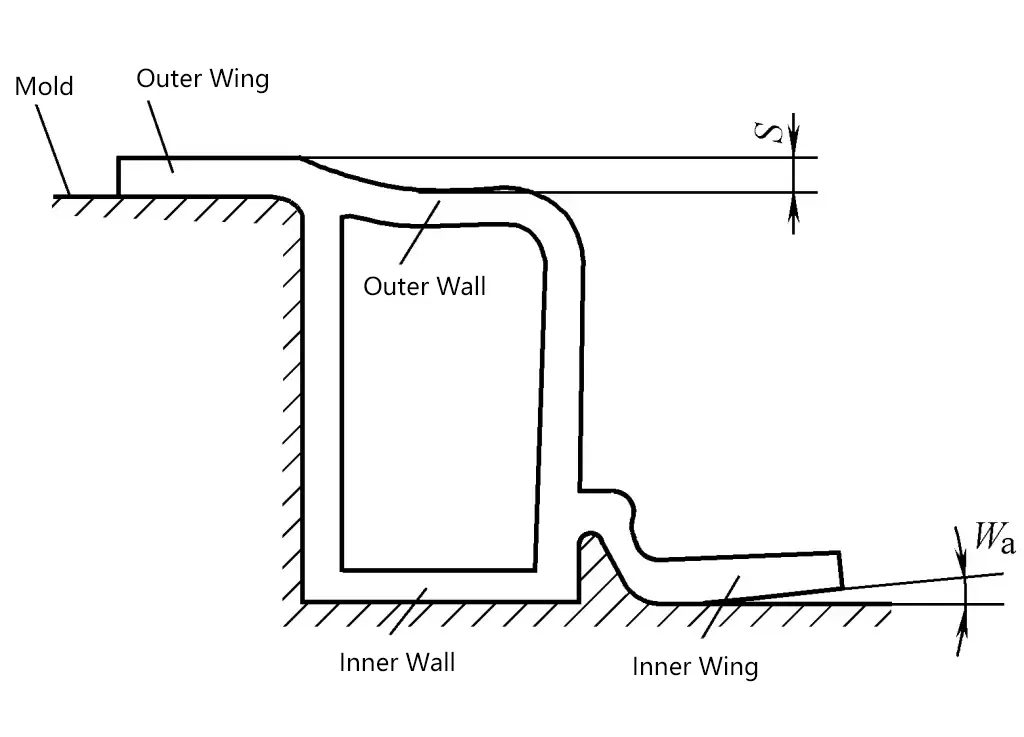

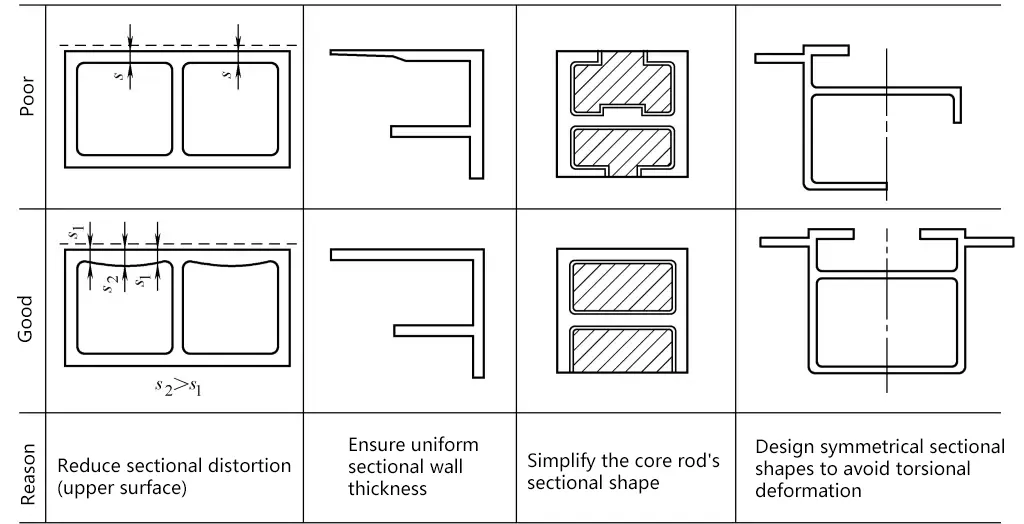

Para reduzir a distorção seccional, a primeira consideração deve ser a possibilidade de fabrico estrutural das peças de perfil, que é o método mais económico. As principais abordagens são as seguintes (ver Figura 4):

(1) Selecionar razoavelmente a secção do perfil

Há uma variedade de especificações de perfis. Para estruturas sem requisitos especiais, deve ser dada prioridade a perfis com boa formabilidade, formas simples de secção transversal e simetria, tais como perfis angulares, perfis em forma de T, perfis rectangulares de secção oca, perfis em forma de arco, etc.; a superfície interna do perfil deve ser tão lisa quanto possível para facilitar a inserção e remoção de hastes de núcleo e outros enchimentos; o raio do canto interno do perfil de secção fechada deve ser concebido o maior possível: a secção do perfil deve ser tão simétrica quanto possível para evitar a deformação por torção durante a flexão.

(2) Determinar razoavelmente a forma das peças, dando prioridade a formas estruturais planas e de curvatura constante.

2. Haste de enchimento do perfil

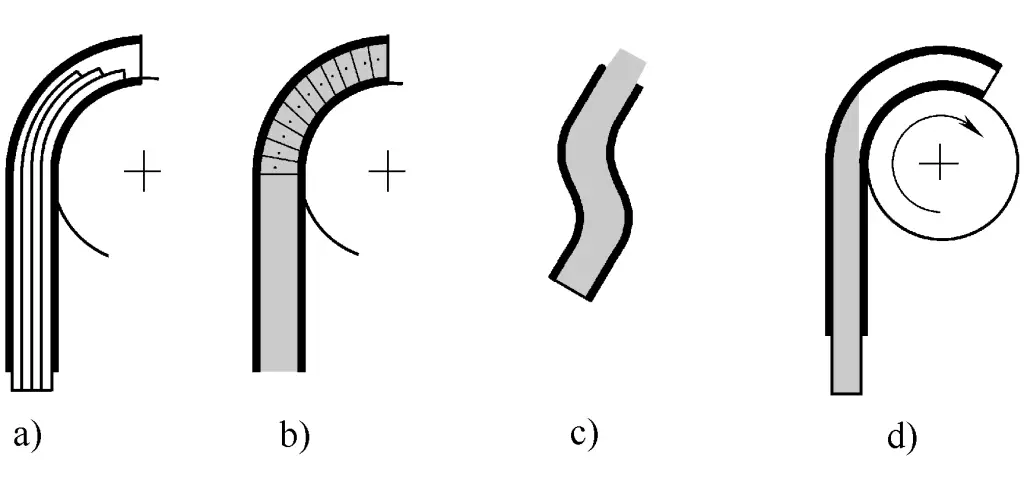

A inserção de uma barra de núcleo (placa laminada, placa de aço fina) ou enchimento no interior do perfil pode prevenir eficazmente a distorção da secção. A barra de núcleo tem a mesma forma ou uma forma semelhante à superfície interior não deformada do perfil, é inserida no interior do perfil antes da deformação, dobra-se com o perfil ou suporta a parte de dobra do perfil e é retirada do interior do perfil após a conformação. Formas comuns de barras de núcleo:

(1) A barra de núcleo laminado, como se mostra na Figura 5a, pode ser feita de chapas de aço finas ou materiais como PVC (cloreto de polivinilo), nylon, etc., e é amplamente utilizada na dobragem bidimensional. As placas finas são empilhadas, colocadas no interior do perfil, dobradas com o perfil, as camadas podem deslizar umas em relação às outras durante a dobragem e, como cada camada é muito fina, durante a dobragem, cada camada de material encontra-se num estado de deformação elástica.

a) Haste com núcleo laminado

b) Haste de núcleo ligado

c) Haste de núcleo de plástico

d) Haste de núcleo rígido

Devido à existência de uma certa folga entre a vareta central e a parede interior do perfil, a quantidade de distorção da secção transversal do perfil é afetada pelo tamanho da folga. A desvantagem deste tipo de vareta central é o facto de não ser fácil de retirar devido à compressão apertada entre a parede interior do perfil e a vareta central após a dobragem. Além disso, a eficiência do trabalho é menor durante o processo de produção.

(2) Haste de núcleo do tipo ligação, como mostra a Figura 5b. A vara de núcleo é composta por muitas unidades ligadas, a forma de cada unidade de cadeia é semelhante à parede interna do perfil, e a vara de núcleo pode deformar-se com a flexão do perfil. O efeito da redução da distorção da secção transversal é muito óbvio. A desvantagem é o facto de ser difícil de fabricar e dispendioso.

(3) A haste de núcleo de plástico, feita de plásticos como o polietileno, tem um bom desempenho de deslizamento, tornando-a fácil de inserir e retirar. Encontra-se num estado de flexão elástica durante a flexão, como se mostra na Figura 5c. A desvantagem da haste de núcleo de plástico é que o seu módulo de elasticidade e a sua dureza são relativamente baixos, o que resulta em menos restrições à distorção da secção transversal do perfil, especialmente quando o raio de curvatura é pequeno. Para além disso, a vida útil deste tipo de material polimérico é curta.

(4) Haste de núcleo rígido, como mostra a Figura 5d. Não se dobra com o perfil, à semelhança da vareta de núcleo utilizada na formação de dobras com tubos. A vareta rígida de metal é inserida na cavidade interior do perfil até à parte onde ocorre a deformação por flexão, fornecendo um suporte rígido à placa superior do perfil durante a flexão, impedindo eficazmente a ocorrência de distorção da secção transversal. Este tipo de vareta central é adequado para a curvatura de perfis de curvatura constante.

3. Corpo de enchimento

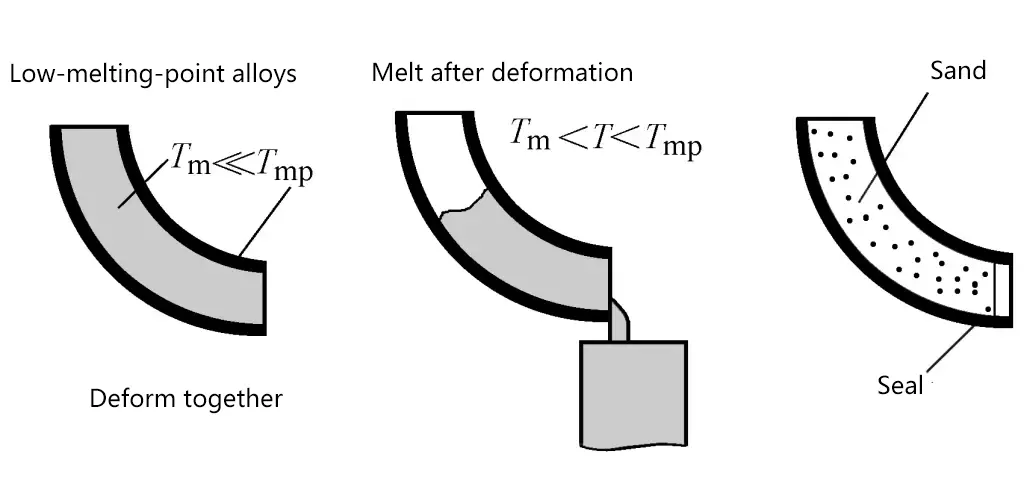

Para além da adição de uma haste de núcleo, para perfis de secção fechada, alguns materiais facilmente removíveis também podem ser preenchidos para suportar a parede interior do perfil, como mostra a Figura 6, este método é simples e fácil de implementar.

Os materiais de enchimento mais utilizados, como as ligas de baixo ponto de fusão e a areia húmida. Para o enchimento com ligas de baixo ponto de fusão, o interior do perfil é preenchido com uma liga de baixo ponto de fusão antes da dobragem e, após a dobragem, é aquecido para derreter e escoar a liga. A desvantagem deste método é que as ligas de baixo ponto de fusão são geralmente macias, proporcionando um fraco apoio durante a dobragem do perfil. Se for utilizada areia, o efeito será ainda pior e requer mais trabalho manual, resultando numa baixa eficiência.

A injeção de líquido no interior de perfis de secção fechada também pode reduzir a distorção da secção. O controlo da pressão do líquido durante a conformação por flexão tem um efeito significativo na redução da distorção, mas a desvantagem é a necessidade de aumentar os dispositivos de pressurização e de vedação.

A magnitude da pressão depende do material do perfil, da forma e dimensão da secção e do grau de curvatura. A prática tem demonstrado que a pressão não tem de ser muito elevada para ter um efeito percetível; uma pressão demasiado elevada pode causar um abaulamento inverso. Não só os líquidos, mas também os gases podem ser enchidos para reduzir a distorção da secção.

III. Redução da espessura da parede e rutura

Quando o raio de curvatura é demasiado pequeno, ou quando é adicionada uma força de tração tangencial adicional para reduzir o retorno elástico e evitar o enrugamento da parede interior, há uma maior tensão de tração na secção, especialmente na parede exterior, o que provoca um afinamento excessivo da espessura da parede exterior e até mesmo a rutura.

Quando a altura da secção do perfil é relativamente grande e o raio de curvatura é pequeno, o fenómeno de desbaste é mais grave. No processo de conformação por flexão de perfil, o desbaste excessivo ou mesmo a rutura da parede exterior é uma das manifestações dos limites da conformação por flexão de perfil.

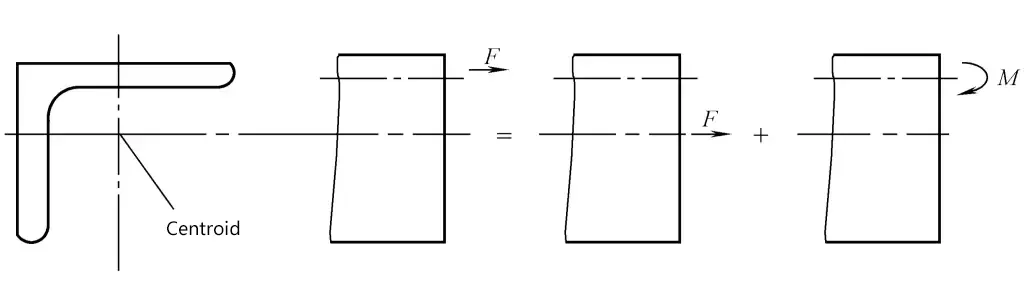

IV. Deformação e torção

Para perfis com formas de secção assimétricas, para além dos problemas comuns, como a rutura, o enrugamento, o retorno elástico e a distorção da secção durante a conformação, também podem ocorrer empenos e torções. Por conseguinte, ao esticar e dobrar perfis, o centro de tração do bloco de fixação deve coincidir com o centróide da secção do perfil, para evitar momentos de flexão adicionais que provoquem o empeno longitudinal do perfil, conforme ilustrado na Figura 7. Ao dobrar, o ponto de aplicação da força de flexão também deve estar o mais próximo possível do centro de flexão para evitar a deformação por torção.