A determinação do plano de processo para o processamento de peças de chapa metálica não está apenas relacionada com a forma e a precisão das peças processadas e com o equipamento estrutural da empresa, mas também muito relacionada com o material das peças. Mesmo para materiais com o mesmo grau de resistência, devido a diferenças na sua composição química, a tecnologia de processamento também será afetada, influenciando assim diretamente a produção e o processamento de peças de chapa metálica. Por isso, é necessário analisar e compreender as caraterísticas tecnológicas do processamento de diferentes materiais.

I. Processabilidade dos materiais metálicos

Para diferentes metaisa sua processabilidade varia. Para processamento de chapas metálicas a sua processabilidade é medida principalmente através de testes de desempenho do processo e de indicadores de desempenho do processo.

1. Teste de desempenho do processo

O ensaio de desempenho do processo simula diretamente um método de conformação real específico para moldar amostras de pequenas dimensões. Uma vez que os estados de tensão e deformação são basicamente os mesmos, os resultados do ensaio podem refletir com maior precisão as condições de força e deformação do material no processo real, tornando os resultados do ensaio em processos específicos relativamente precisos.

(1) Ensaios de flexão e de estiramento profundo

Os ensaios de flexão e de estiramento profundo são normalmente utilizados na produção real para avaliar as propriedades de flexão local e de alongamento por tração dos materiais em folha.

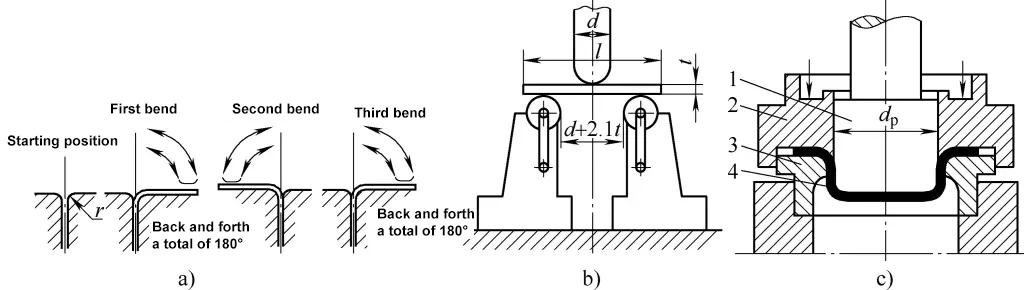

a), b) Ensaio de flexão

c) Ensaio de estiramento profundo

1-Soco

2-Blank holder

3-Die

4-Blank

O ensaio de flexão mostrado na Figura 1a consiste em fixar uma barra numa pinça especialmente concebida para o efeito e dobrá-la para a frente e para trás, alternadamente para a direita e para a esquerda, em 90°, até que se parta ou atinja o número especificado de curvas, de acordo com as condições técnicas. Quanto mais pequeno for o raio de curvatura r e quanto mais vezes for dobrado, melhor será o seu desempenho de conformação. Este ensaio é utilizado principalmente para avaliar chapas metálicas com uma espessura inferior a 2 mm.

O dispositivo de ensaio apresentado na Figura 1b é utilizado para avaliar o desempenho de flexão de materiais de chapa mais espessa. Quanto menor for o diâmetro de flexão d do punção, maior será o ângulo de flexão e melhor será o desempenho de conformação do material da chapa. Este ensaio pode avaliar o desempenho de flexão de chapas metálicas com uma espessura inferior a 4 mm.

O ensaio de embutimento profundo em forma de taça Swift apresentado na Figura 1c é um método para avaliar o desempenho do embutimento profundo de materiais em folha, procurando o rácio de embutimento limite (LDR) (Dmáximo/dp). O diâmetro do punção dp é de 32,50 mm com um raio de canto de 4,5 a 5,5 mm, aplicável a espessuras de chapa de 0,32 a 1,3 mm ou de 0,45 a 1,86 mm.

Quando se trata de estiramento profundo de peças planas de diferentes diâmetros, o diâmetro da peça em bruto é normalmente alterado em incrementos de 0,025 para a relação de estiramento, e a relação de estiramento limite (LDR) é definida como a relação entre o diâmetro máximo da peça em bruto Dmáximo que pode produzir uma peça em forma de taça sem fissurar até ao diâmetro de punção dp. Para além disso, é necessário determinar o intervalo adequado para a força do suporte do branco, de modo a minimizar o seu impacto no valor do LDR.

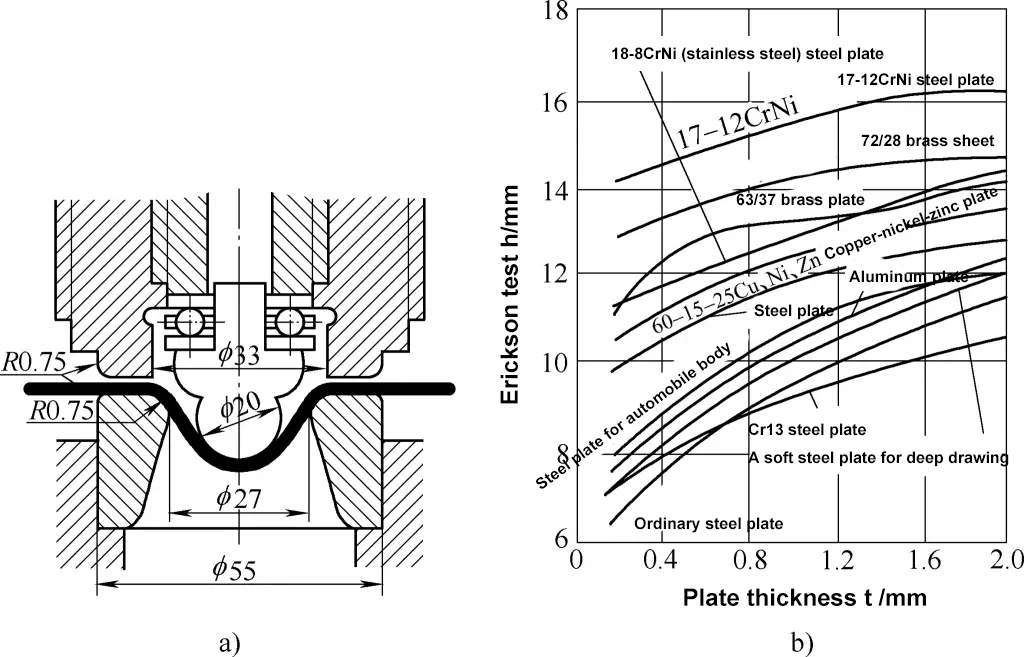

(2) Ensaio de abaulamento

O ensaio de abaulamento em copo Erichsen e o ensaio de abaulamento hidráulico são utilizados para avaliar as propriedades de abaulamento de várias chapas metálicas. A Figura 2 mostra o aparelho de ensaio de abaulamento da taça de Erichsen (ver Figura 2a) e o valor limite normalizado de Erichsen (ver Figura 2b), que é um método de ensaio amplamente utilizado a nível internacional.

a) Ensaio de abaulamento do copo

b) Valor Standard Erichsen

A ISOR149 especifica que o punção tem um raio esférico de ϕ20mm, o diâmetro interno da matriz é de ϕ27mm, o diâmetro externo é de ϕ55mm, os raios dos cantos do punção e da matriz são ambos de 0,75mm, e a espessura do suporte do blank é superior a 20mm com um diâmetro externo de ϕ55mm. O teste é aplicável a espessuras de chapa de 0,5 a 2,0 mm, e a distância da covinha à borda da amostra deve ser de pelo menos 45 mm.

GB/T4156-2007 especifica um raio esférico de punção de R10mm, sem nenhum requisito específico para o tamanho do suporte do blank. O tamanho do espécime é 70mm×80mm, e outros parâmetros são os mesmos que o padrão internacional. O teste aplica-se a espessuras de folha ≤2mm, ou 2-4mm quando necessário, com uma velocidade de teste de 5-20mm/min.

2. Indicadores de desempenho do processo

A capacidade de um material se adaptar a vários métodos de conformação por estampagem designa-se por conformabilidade por estampagem. Uma boa formabilidade de estampagem significa que o material é fácil de ser submetido a um processamento de estampagem, o grau limite de deformação num único processo de estampagem e a deformação limite total são grandes, a produtividade é elevada, os custos são baixos e é mais fácil obter peças estampadas de alta qualidade. A formabilidade da chapa metálica para estampagem é um conceito abrangente, e processo de estampagem O desempenho inclui a resistência à fissuração, a conformidade com o molde e a retenção da forma.

A resistência à fissuração envolve o grau máximo de deformação que o material em folha pode sofrer em vários processos de estampagem, conhecido como limite de conformação. Quanto melhor for a formabilidade de estampagem do material, melhor será a sua resistência à fissuração e maior será o seu limite de conformação.

A conformidade com o molde refere-se à capacidade do material da chapa para atingir a consistência com a forma do molde durante a prensagem a frio. Durante o processo de conformação, devido a vários factores, a chapa pode desenvolver defeitos geométricos, tais como rugas internas, deformações, colapsos e protuberâncias, que reduzem a sua conformidade com o molde.

A retenção da forma refere-se à capacidade de a peça manter a sua forma depois de ser libertada do molde. Entre os factores que afectam a retenção da forma, o retorno elástico é o mais significativo. Após a desmoldagem, ocorrem frequentemente grandes erros de forma devido a um retorno elástico excessivo. A conformidade do molde e a retenção da forma são factores cruciais para determinar a precisão dimensional da peça.

Os seguintes indicadores de desempenho mecânico podem refletir o desempenho de estampagem dos materiais a partir de diferentes ângulos, sendo vários deles fundamentais:

(1) Alongamento uniforme δb

Alongamento uniforme δb refere-se ao alongamento no momento em que se inicia o estrangulamento durante o ensaio de tração. Indica a capacidade do material para sofrer uma deformação uniforme ou estável.

De um modo geral, a formação por estampagem é normalmente efectuada dentro do intervalo de deformação uniforme do material em folha, pelo que δb tem um significado direto para a estampagem. O maior δb é, maior é a deformação limite do material, o que é mais favorável à estampagem.

(2) Rácio de resistência ao escoamento (σs/σb)

O rácio de limite de elasticidade é um indicador abrangente que reflecte o desempenho de estampagem dos materiais. Um rácio de limite de elasticidade menor indica uma maior diferença entre o limite de elasticidade σs e a resistência máxima σbque permite uma maior gama de deformações plásticas, beneficiando todos os tipos de deformações de estampagem.

(3) Índice de endurecimento n

O índice de endurecimento n indica o grau de endurecimento de um material durante a deformação plástica a frio. Quanto maior for o valor de n, maior será o efeito de endurecimento, o que é benéfico para as deformações do tipo alongamento.

O aumento da resistência à deformação causado pelo endurecimento por trabalho pode compensar o enfraquecimento da capacidade de suporte de carga devido à redução local da área da secção transversal causada pelo estiramento. Isto evita o desenvolvimento de deformação concentrada localizada, expande a área de deformação e torna-a uniforme, aumentando assim o grau de deformação.

(4) Coeficiente de direção da espessura γ

O coeficiente de direção da espessura γ refere-se ao rácio da deformação da largura εb à deformação de espessura ε1 durante o ensaio de tração de uma amostra de placa. Por isso, é também designado por rácio de deformação plástica. Na conformação por estampagem, é geralmente desejado que a deformação ocorra na direção plana da chapa, enquanto que não são desejadas alterações significativas na direção da espessura.

Quando o valor γ é superior a 1, indica que a deformação na direção da largura é maior do que na direção da espessura. Quanto maior for o valor de γ, mais favorável é o aumento do limite de formação de estampagem da folha.

As chapas utilizadas nos processos de estampagem são todos materiais que foram laminados. Devido à influência da estrutura das fibras, as suas propriedades mecânicas não são consistentes em todas as direcções. Por conseguinte, o coeficiente de direção da espessura é considerado como a média de amostras de diferentes direcções como padrão.

(5) Anisotropia planar Δγ

Quando as amostras experimentais são retiradas de diferentes direcções no plano da chapa, as propriedades mecânicas e físicas medidas nas experiências serão diferentes. Esta anisotropia das propriedades mecânicas e físicas no plano da chapa é designada por anisotropia plana, representada por Δγ. A magnitude da anisotropia plana pode ser medida pela diferença média do coeficiente de direção da espessura em várias direcções diferentes.

A presença de anisotropia plana Δγ na chapa resulta frequentemente no aparecimento de orelhas na boca de peças de desenho profundo. O tamanho e a posição das orelhas estão relacionados com Δγ, pelo que Δγ é também designado por parâmetro de orelha. As orelhas podem afetar a forma e a precisão dimensional das peças, necessitando de um processo de corte adicional quando necessário.

II. Desempenho do processo de materiais comuns de chapa metálica

Compreender e analisar o desempenho do processo de materiais de chapa metálica é de grande importância para a formulação das técnicas de processamento de peças de chapa metálica e especificações de operações de produção. Apresentam-se de seguida as caraterísticas de desempenho do processo de alguns materiais de chapa metálica habitualmente utilizados.

1. Desempenho do processo de aço estrutural de carbono comum

De um modo geral, os aços estruturais de carbono comuns (como Q195, Q215, Q235) e os aços estruturais de carbono de alta qualidade (como 08, 10F, 20) são os mais utilizados para peças de chapa metálica. Os processos de conformação, tanto a frio como a quente, o corte a gás, a goivagem por arco de carbono, o endireitamento por chama, etc., tornaram-se bastante maduros. Para além das limitações de conformação devidas ao aumento da espessura do material ou ao limite superior da temperatura de aquecimento, existem poucas outras restrições.

Ao processar chapas mais espessas, para aumentar o grau de deformação e reduzir a resistência à deformação da chapa, são frequentemente utilizados processos de conformação a quente ou de estampagem profunda que envolvem o aquecimento localizado da peça em bruto. No entanto, o aquecimento em determinadas gamas de temperatura deve ser evitado. Por exemplo, o aquecimento do aço-carbono na gama de 200-400°C resulta no envelhecimento por deformação (onde as inclusões precipitam nos planos de deslizamento dos limites do grão), reduzindo a sua plasticidade e aumentando a resistência à deformação. Este intervalo de temperatura é designado por zona azul de fragilidade, onde as propriedades do aço pioram, tornando-o propenso à fratura frágil e apresentando uma superfície de fratura azul caraterística. Outro intervalo de temperatura adverso situa-se entre 800-950°C, conhecido como a zona de fragilidade quente, onde a plasticidade também diminui.

Por conseguinte, durante o processo de estampagem a quente da chapa, devem ser tomadas precauções especiais para garantir que a temperatura real de deformação durante a prensagem a quente não caia dentro das zonas de fragilidade azul ou de fragilidade quente. Em funcionamento, o posicionamento do equipamento de aquecimento em relação à prensa deve ser considerado pelo seu impacto na temperatura de deformação, e as ventoinhas de arrefecimento devem ser utilizadas com cuidado para evitar a ocorrência de fragilidade azul e quente.

2. Desempenho do processo dos aços ligados

Os aços-liga habitualmente utilizados para o fabrico de peças estruturais em chapa metálica são normalmente aços estruturais de baixa liga e alta resistência, como o Q345 (antiga classe 16Mn) e o Q390 (antiga classe 15MnV), sendo o desempenho do processo destes aços o seguinte:

(1) Q345

O aço Q345 é geralmente fornecido num estado laminado a quente e não necessita de tratamento térmico. Especialmente para materiais laminados com uma espessura inferior a 20 mm, as propriedades mecânicas são muito elevadas, pelo que é geralmente utilizado diretamente após a prensagem a quente. Para chapas de aço com espessura superior a 20 mm, pode ser aplicado um tratamento de normalização para melhorar o limite de elasticidade e a resistência ao impacto a baixa temperatura.

Além disso, o seu desempenho de corte a gás é semelhante ao do aço estrutural normal de baixo carbono. Embora haja uma tendência para o endurecimento ocorrer a 1 mm do bordo de corte a gás, uma vez que a região endurecida é muito estreita, isto pode ser eliminado por soldadura. Por conseguinte, o acabamento mecânico das arestas cortadas a gás é desnecessário, e as arestas podem ser soldadas diretamente.

O desempenho da goivagem por arco de carbono é também semelhante ao do aço estrutural normal de baixo teor de carbono. Embora exista uma tendência de endurecimento no interior da aresta goivada, a região endurecida é suficientemente estreita para ser eliminada por soldadura, pelo que não é necessário qualquer acabamento mecânico na aresta goivada. O resultado é praticamente o mesmo que a dureza da soldadura obtida após tratamento mecânico seguido de soldadura.

Em comparação com o Q235, o aço Q345 tem um limite de elasticidade superior a 345 MPa, que é superior ao do Q235. Assim, a força de conformação a frio é maior do que a do aço Q235. Para materiais espessos laminados a quente, a propriedade de conformação a frio pode ser muito melhorada através de tratamentos de normalização ou recozimento. No entanto, quando a espessura da placa atinge um certo limite (t≥32mm), é necessário realizar o tratamento térmico de alívio de tensão após a formação a frio.

Quando o aço Q345 é aquecido a mais de 800°C, obtém boas propriedades de conformação a quente, mas a temperatura de aquecimento não deve exceder os 900°C, uma vez que pode ocorrer sobreaquecimento, levando a uma degradação da resistência ao impacto do aço.

Além disso, após três tratamentos de aquecimento por chama e arrefecimento por água, as propriedades mecânicas do aço Q345 não se alteram significativamente e mantém a mesma resistência à fratura frágil que o material de base original. Isto significa que o aço pode ser endireitado por chama, mas o endireitamento por chama não é adequado para estruturas expostas a cargas dinâmicas.

(2) Q390

O tosquia e as propriedades de flexão a frio das chapas de aço Q390 mais finas são semelhantes às do aço Q345. No entanto, para placas laminadas a quente com uma espessura de t≥25mm, pequenas fissuras causadas pelo endurecimento por trabalho a frio podem facilmente esconder-se nas arestas cortadas. Estas fissuras podem formar-se antes de o aço sair da fábrica, pelo que as inspecções de qualidade devem ser reforçadas. Se encontradas, estas fissuras devem ser removidas por corte a gás ou processamento mecânico.

Além disso, as chapas laminadas a quente de aço Q390 mais espessas são propensas a fissuras durante o enrolamento a frio. O tratamento de normalização a 930-1000°C pode melhorar a sua plasticidade e tenacidade, melhorando assim o desempenho do enrolamento a frio.

Além disso, este tipo de aço tem boas propriedades de enformação a quente e de endireitamento a quente. Durante a conformação a quente a uma temperatura de aquecimento de 850-1100°C, as rondas múltiplas de aquecimento têm pouco efeito no limite de elasticidade. Além disso, oferece um bom desempenho de corte a gás e propriedades fiáveis de goivagem a ar por arco de carbono, sem efeitos adversos no desempenho da junta de soldadura.

3. Propriedades do processo do aço inoxidável

Existem muitos tipos de aço inoxidável. Devido às diferenças na composição química e na estrutura metalográfica, as propriedades mecânicas, as caraterísticas químicas e as propriedades físicas dos aços inoxidáveis variam muito, o que aumenta a dificuldade de aplicar materiais de aço inoxidável em técnicas de processamento.

No processamento de chapas metálicas, existem dois tipos de aço inoxidável normalmente utilizados:

Categoria A: Aço inoxidável martensítico, como o 12Cr13, 20Cr13, 30Cr13 e 40Cr13.

Categoria B: Aço inoxidável austenítico, como o 12Cr18Ni9Ti e o 12Cr18Ni9.

Os dois tipos de aço inoxidável acima mencionados têm as seguintes propriedades de processamento:

1) Para obter uma boa plasticidade, o material deve estar num estado amolecido, pelo que é necessário um tratamento térmico. O tratamento térmico de amolecimento para o aço inoxidável de categoria A é o recozimento, enquanto que para o aço inoxidável de categoria B é a têmpera.

2) Num estado amolecido, ambas as categorias de aço inoxidável apresentam boas propriedades mecânicas para processamento, particularmente para processos de deformação por estampagem. São adequados para estampagem em operações básicas de conformação. No entanto, em comparação com o aço-carbono normal, as propriedades dos materiais do aço inoxidável são bastante diferentes. Mesmo para materiais de aço inoxidável concebidos para estampagem profunda, a caraterística anisotrópica da plasticidade vertical é muito inferior à do aço-carbono comum.

Além disso, devido ao seu elevado limite de elasticidade e ao endurecimento por trabalho severo, as rugas formam-se facilmente durante o processo de estampagem profunda. As deformações de flexão e flexão inversa que ocorrem nos cantos arredondados do molde resultam frequentemente em retorno elástico, o que pode causar amolgadelas ou deformações nas paredes laterais da peça. Por conseguinte, a estampagem profunda de aço inoxidável requer forças de aperto elevadas e ajustes cuidadosos do molde.

Devido ao intenso endurecimento por trabalho do aço inoxidável, que leva a rugas durante a estampagem profunda, as seguintes medidas devem ser tomadas durante as operações para garantir o sucesso do processo:

① Geralmente, o recozimento intermediário é necessário após cada passagem de repuxo profundo, pois o aço inoxidável não pode passar por 3-5 passagens de repuxo profundo como o aço macio antes que o recozimento intermediário seja necessário. Normalmente, o recozimento intermediário é necessário após cada operação de repuxo profundo.

② Para peças de repuxo profundo com grandes deformações, o tratamento térmico de alívio de tensão deve ser efectuado imediatamente após a conformação final para evitar fissuras. As especificações do tratamento térmico de alívio de tensões são as seguintes: aquecimento do aço inoxidável de Categoria A a 250-400°C ou do aço inoxidável de Categoria B a 350-450°C, seguido de manutenção a estas temperaturas durante 1-3 horas.

③ O uso de métodos de desenho profundo quente pode alcançar melhores resultados técnicos e econômicos. Por exemplo, o aquecimento do aço inoxidável 12Cr18Ni9 a 80-120°C pode reduzir o endurecimento do trabalho e a tensão residual, aumentar o grau de deformação no desenho profundo e reduzir a relação de desenho. No entanto, o aquecimento do aço inoxidável austenítico a temperaturas mais elevadas (300-700°C) não melhora ainda mais as propriedades do seu processo de estampagem.

④ Quando se desenham peças complexas em profundidade, devem ser utilizados equipamentos como prensas hidráulicas ou máquinas hidráulicas normais para garantir que a deformação ocorre a uma velocidade de desenho relativamente baixa (0,15-0,25 m/s), o que produz bons resultados.

3) Em comparação com o aço-carbono ou os metais não ferrosos, outra caraterística da estampagem de aço inoxidável é a sua elevada força de deformação e o significativo retorno elástico. Por conseguinte, para cumprir os requisitos de exatidão dimensional e de precisão da forma das peças estampadas, é por vezes necessário efetuar cortes adicionais, endireitamento e os tratamentos térmicos necessários.

4) O limite de elasticidade varia muito entre os diferentes tipos de aço inoxidável austenítico, pelo que se deve ter o cuidado de assegurar que o equipamento de processamento pode suportar a carga durante os processos de corte e conformação.

4. Propriedades do processo de materiais e ligas de metais não ferrosos

Uma vez que os materiais metálicos não ferrosos e as suas ligas entram em contacto com a superfície do molde durante a moldagem, são colocadas elevadas exigências à suavidade da superfície do molde.

(1) Cobre e ligas de cobre

O cobre e as ligas de cobre normalmente utilizados incluem o cobre puro, o latão e o bronze. Os graus H62 e H68 de cobre puro e latão têm boas propriedades de estampagem, com o H62 a apresentar um endurecimento por trabalho mais pronunciado em comparação com o H68.

O bronze é utilizado para peças resistentes à corrosão, a molas e ao desgaste, e existem diferenças significativas de desempenho entre as diferentes qualidades. De um modo geral, a capacidade de estampagem do bronze é pior do que a do latão e o bronze sofre um endurecimento a frio mais intenso do que o latão, exigindo um recozimento intermédio frequente.

A maior parte do latão e do bronze tem uma boa capacidade de estampagem no estado quente (600-800°C), mas o aquecimento introduz muitos inconvenientes na produção. Além disso, o cobre e muitas ligas de cobre registam uma redução significativa da plasticidade a 200-400°C em comparação com a temperatura ambiente, pelo que a estampagem a quente não é geralmente utilizada.

(2) Ligas de alumínio

As ligas de alumínio comuns utilizadas em componentes de chapa metálica incluem ligas de alumínio-manganês ou alumínio-magnésio, ligas de cobre-alumínio, ligas de alumínio-magnésio-silício, etc.

O efeito do tratamento térmico das ligas de alumínio-manganês ou alumínio-magnésio (equivalente à antiga designação de alumínio à prova de ferrugem) é fraco, e a sua resistência só pode ser aumentada através do endurecimento por trabalho a frio. Possuem uma resistência moderada e uma excelente plasticidade e resistência à corrosão. As ligas de cobre-alumínio (equivalentes à antiga designação de alumínio duro) e as ligas de alumínio-magnésio-silício (equivalentes à antiga designação de alumínio forjado) são ligas passíveis de tratamento térmico.

A liga de alumínio-magnésio-silício tem uma resistência relativamente elevada no estado quente, efeitos de reforço do tratamento térmico fracos e excelente plasticidade no estado recozido, o que a torna adequada para processos de estampagem e forjamento. As ligas de cobre-alumínio têm maior resistência e bons efeitos de reforço do tratamento térmico.

As ligas de alumínio-manganês ou alumínio-magnésio podem atingir a plasticidade máxima através do recozimento. As ligas de cobre-alumínio e as ligas de alumínio-magnésio-silício podem atingir a máxima plasticidade através do recozimento e da têmpera. Após a têmpera, apresentam uma elevada plasticidade e propriedades mecânicas globais vantajosas para estampagem, oferecendo uma melhor processabilidade de estampagem do que no estado recozido.

O reforço do tratamento térmico das ligas de cobre-alumínio e das ligas de alumínio-magnésio-silício tem uma caraterística: reforçam-se gradualmente ao longo do tempo após a têmpera. Este fenómeno é designado por "endurecimento por envelhecimento". O desenvolvimento do endurecimento por envelhecimento tem um determinado processo, e a velocidade de desenvolvimento varia consoante os diferentes tipos de ligas.

Devido à caraterística de endurecimento por envelhecimento destas ligas de alumínio, a estampagem destas ligas deve ser concluída antes do processo de endurecimento por envelhecimento estar concluído, o que geralmente requer um processamento no prazo de 1,5 horas após a têmpera.

Nas ligas de alumínio, as ligas de alumínio-magnésio apresentam um forte endurecimento por trabalho a frio. Por conseguinte, no fabrico de peças complexas com este material, é normalmente necessário efetuar 1-3 ciclos de recozimento intermédio e, após a estampagem profunda, é necessário um recozimento final para eliminar as tensões internas.

Para melhorar a tecnologia de processamento, a produção também utiliza um processo de estampagem a quente para ligas de alumínio. A estampagem a quente é frequentemente aplicada a materiais que foram submetidos a endurecimento por trabalho a frio. Depois de os materiais serem aquecidos a 100-200°C, parte do endurecimento por trabalho a frio mantém-se, enquanto a plasticidade é melhorada, permitindo uma maior deformação por estampagem e uma maior precisão dimensional das peças estampadas.

Durante a estampagem a quente, a temperatura de aquecimento deve ser rigorosamente controlada. Se for demasiado baixa, podem formar-se fissuras nas peças estampadas; se for demasiado alta, pode causar uma diminuição acentuada da resistência, provocando também fissuras.

Durante o processo de estampagem, o punção tende a sobreaquecer. Quando ultrapassa uma determinada temperatura, provoca o material de estampagem para amolecer significativamente, levando a fracturas nas peças de repuxo profundo. Manter a temperatura do punção abaixo dos 60°C pode melhorar o grau de deformação na estampagem profunda a quente. Um lubrificante resistente ao calor especialmente formulado deve ser utilizado na estampagem a quente.

(3) Titânio e ligas de titânio

O titânio e as ligas de titânio têm pouca capacidade de trabalho, elevada resistência, grandes forças de deformação e forte endurecimento por trabalho a frio. Com exceção de alguns tipos que podem ser utilizados para estampar peças de pequena deformação, a maioria depende da estampagem a quente. A temperatura de aquecimento para estampagem a quente é relativamente elevada (300-750°C), variando consoante as diferentes qualidades. Uma temperatura de aquecimento excessiva pode provocar a fragilização do material, o que é prejudicial para a estampagem.

O titânio é um elemento muito reativo do ponto de vista químico e as temperaturas necessárias para a sua combinação com elementos como o oxigénio, o hidrogénio e o azoto não são elevadas. Os compostos formados com o oxigénio, o hidrogénio e o azoto são as principais causas de fragilização, pelo que o aquecimento do titânio e das ligas de titânio está sujeito a limitações rigorosas.

Para o processamento a alta temperatura, este deve ser efectuado num ambiente de gás de proteção ou utilizando embalagens completamente seladas para o aquecimento global. Ao produzir peças estampadas a partir de titânio e ligas de titânio, a velocidade de estampagem deve ser mantida tão baixa quanto possível.

Além disso, podem ser utilizados métodos mecânicos para cortar titânio, tais como serragem, corte com água a alta pressão, corte com torno e máquinas de corte de tubos. A velocidade de corte deve ser lenta e nunca devem ser utilizados métodos de corte a gás, como o corte por chama oxiacetilénica. O corte com mó também não é adequado, pois pode levar à contaminação da aresta de corte por gases. Da mesma forma, as rebarbas excessivas no corte devem ser removidas num processo de rebarbação subsequente.

Os tubos de titânio e de ligas de titânio podem ser dobrados a frio, mas têm um efeito de retorno elástico pronunciado. A quantidade de retorno elástico à temperatura ambiente é tipicamente 2-3 vezes superior à do aço inoxidável. Por conseguinte, o controlo do retorno elástico é importante quando se dobram tubos de titânio a frio. Para além disso, o raio de curvatura dos tubos de titânio não deve ser inferior a 3,5 vezes o diâmetro exterior do tubo.

Durante o encurvamento a frio, o interior do tubo pode ser preenchido com areia seca de rio, que é compactada com um martelo de madeira ou de cobre, para evitar a formação de rugas ou de irregularidades locais. Deve ser utilizado um mandril quando se dobra a frio com um curvatura de tubos máquina. Ao dobrar a quente, a temperatura de pré-aquecimento deve situar-se entre 200-300°C.

Se for necessária uma flange de 90°, esta deve ser prensada por fases utilizando três conjuntos de moldes a 30°, 60° e 90° para evitar fissuras.