I. Perfuração da parede do tubo

Na produção em massa, os furos nas peças de tubos são processados por perfuração em vez de perfuração e fresagem, o que tem as vantagens de uma elevada eficiência de produção, uma superfície bonita das peças e pode satisfazer as necessidades especiais de alguns produtos. Ao mesmo tempo, a perfuração de tubos não requer equipamento especial e pode ser perfurada numa prensa geral, com uma estrutura de molde simples, pelo que pode ser incluída no processo de produção convencional.

O puncionamento de tubos é diferente do puncionamento de chapas. Uma vez que a folha é uma peça em bruto plana, as matrizes macho e fêmea aplicam força na folha durante a estampagem, fazendo com que o material se separe, tornando assim o processo de perfuração fácil de concluir. No entanto, o tubo é uma peça cilíndrica oca e, durante a estampagem, a matriz macho entra em contacto com a superfície curva da parede do tubo em vez de uma superfície plana, pelo que é necessário adotar medidas tecnológicas e formas estruturais especiais ao conceber o molde.

Os moldes para perfuração de paredes de tubos podem ser divididos em três tipos, de acordo com as suas características estruturais: com perfuração de matriz fêmea, sem perfuração de matriz fêmea e perfuração de molde de borracha.

1. Com molde de perfuração de matriz fêmea

Quando a parede do tubo tem um punção de matriz fêmea, de acordo com a relação entre a direção de movimento da matriz macho durante a operação do molde e a direção de movimento do cursor da prensa, pode ser dividida em punção vertical e punção horizontal.

A perfuração vertical significa que a direção de movimento do molde macho é a mesma que a direção de movimento do cursor da prensa. Envolve a montagem do molde macho no molde superior, que se move para cima e para baixo com o cursor da prensa, enquanto o molde fêmea é montado no suporte cantilever do molde inferior, permitindo a perfuração quando o molde macho se move para baixo. Uma vez que o molde fêmea neste tipo de molde é montado em cantilever, é frequentemente referido como um molde de perfuração em cantilever.

Durante a perfuração horizontal, a direção de movimento da matriz macho é perpendicular à direção de movimento do cursor da prensa. Tanto a matriz macho como a matriz fêmea são montadas no molde inferior, utilizando uma cunha diagonal montada no molde superior para empurrar o cursor com a matriz macho no molde inferior para se deslocar horizontalmente, atingindo o objetivo de perfurar a parede do tubo (podem ser perfurados vários orifícios simultaneamente).

Uma vez que este tipo de molde utiliza um mecanismo de cunha diagonal para fazer com que a matriz macho se desloque horizontalmente, pode ser designado por molde de perfuração do tipo cunha diagonal. A seguir, são apresentadas várias estruturas típicas de moldes.

(1) Molde de perfuração em consola

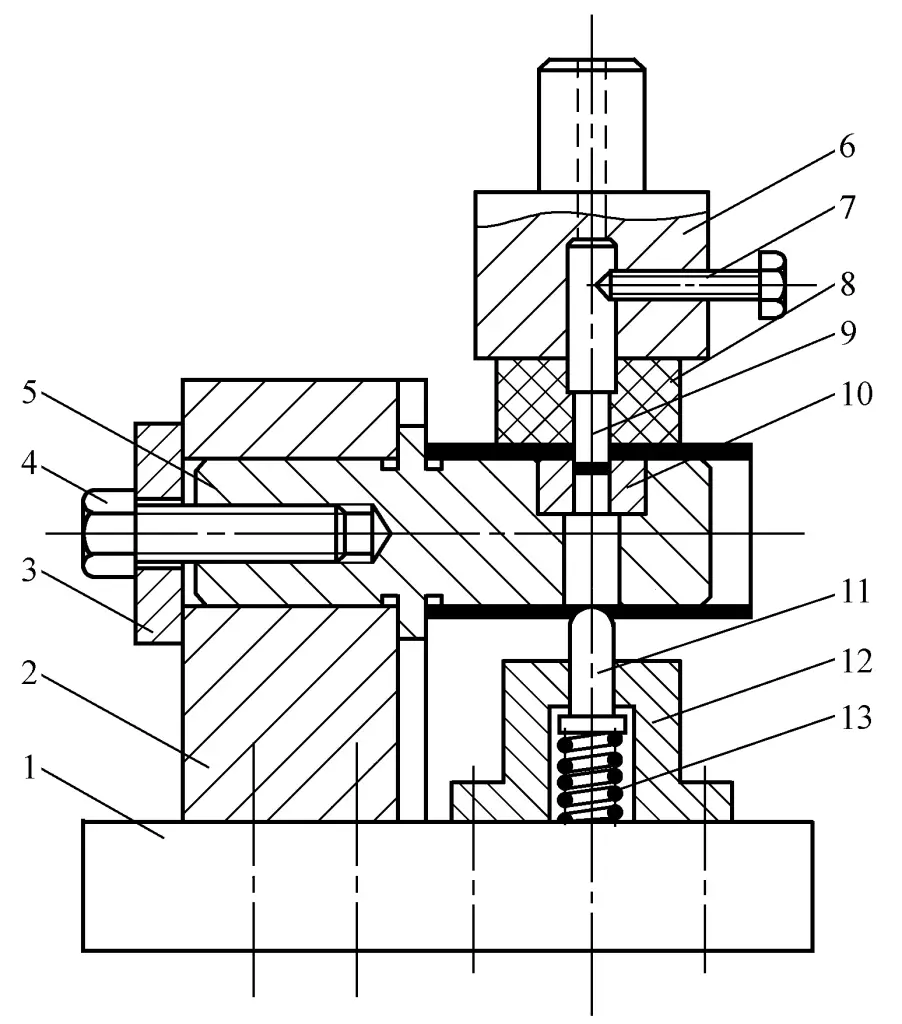

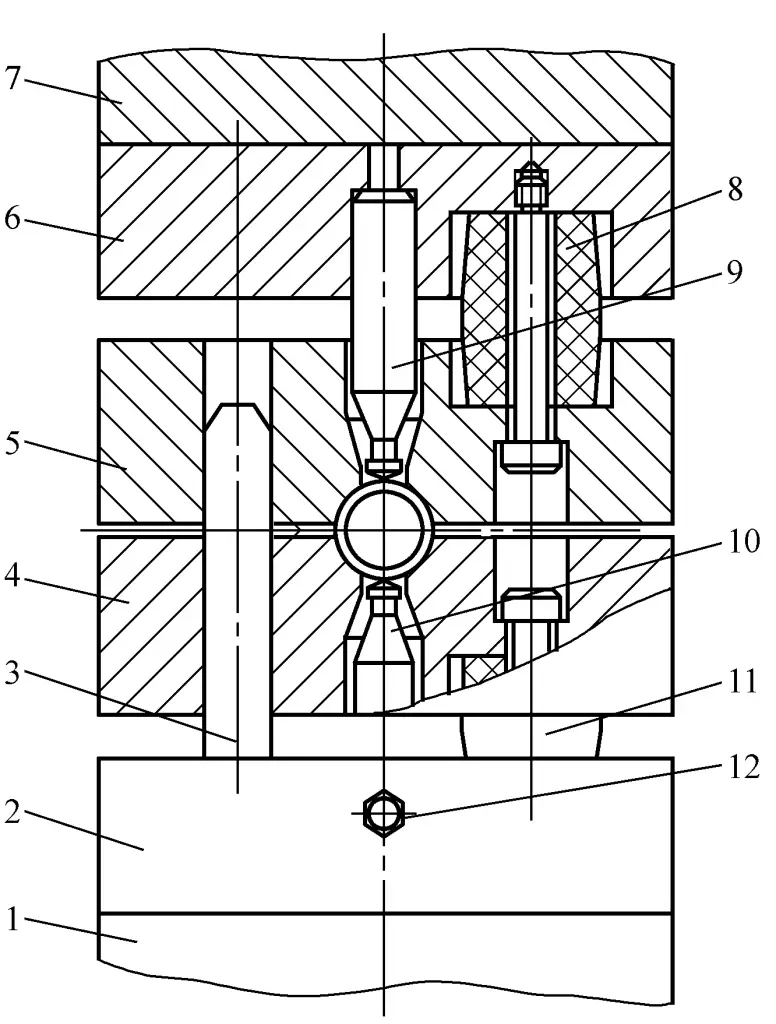

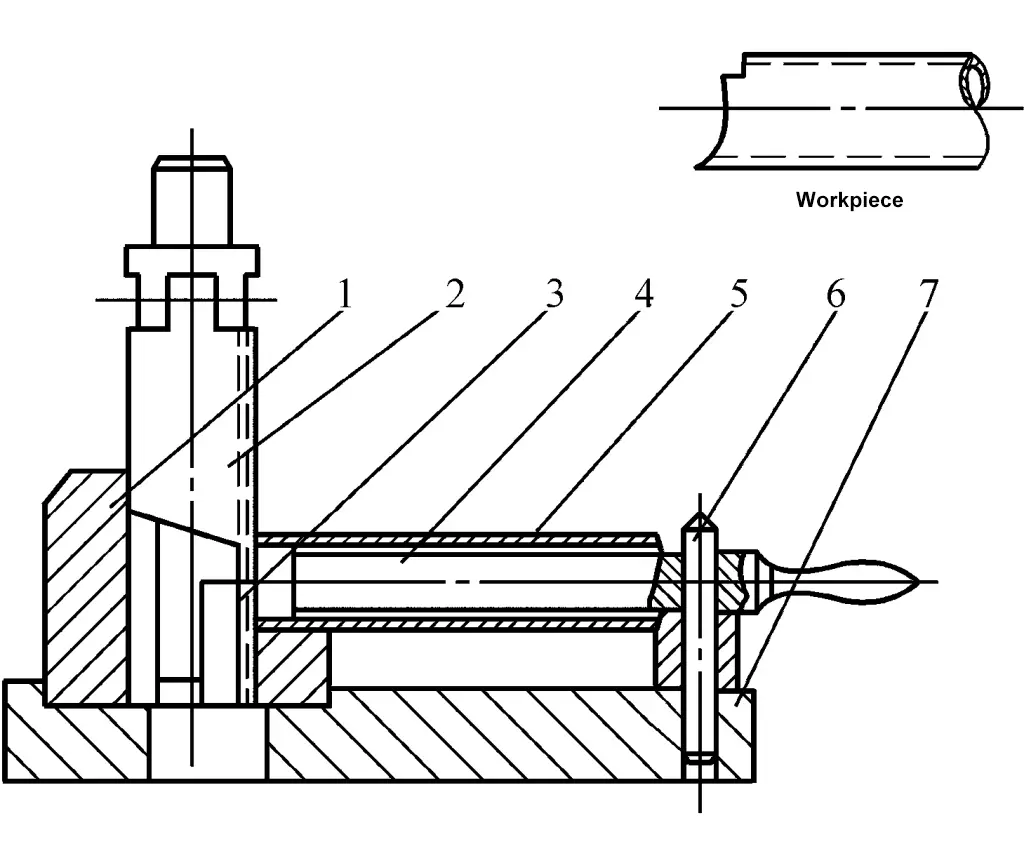

A figura 2-2-87 mostra a estrutura de uma matriz de punção simples em cantilever. A matriz 10 é encaixada por pressão no suporte da matriz 5, que é montado no suporte 2 e fixado por parafusos. Os dois furos na parede do tubo são perfurados em dois tempos.

1-Chapa inferior da matriz

2-Suporte

3-Placa de pressão

4,7-Parafusos

5-Porta-moedas

6-Punho da matriz

8-Borracha

Dado de 9 punções

10-Molde côncavo

11-Pino de posicionamento

12-Assento com mola

13-primavera

Depois de perfurar o primeiro orifício, rodar o tubo em branco 180° e perfurar o segundo orifício depois de o pino de posicionamento 11 ser inserido no orifício perfurado. A estrutura deste molde é simples e adequada para a produção de pequenos lotes ou lotes. No entanto, a desvantagem é que o suporte cantilever está sob más condições de tensão, e quando o força de perfuração ou o braço de força é grande, o momento fletor produzido é grande, pelo que deve ser efectuada uma verificação da resistência.

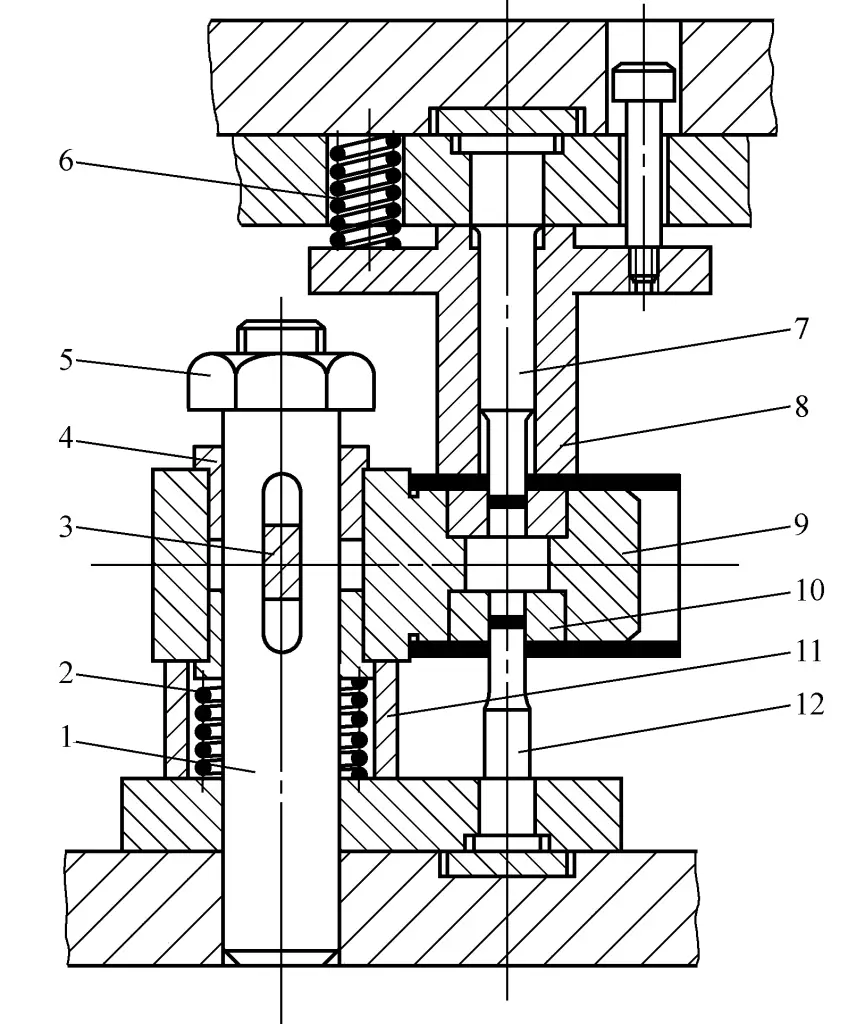

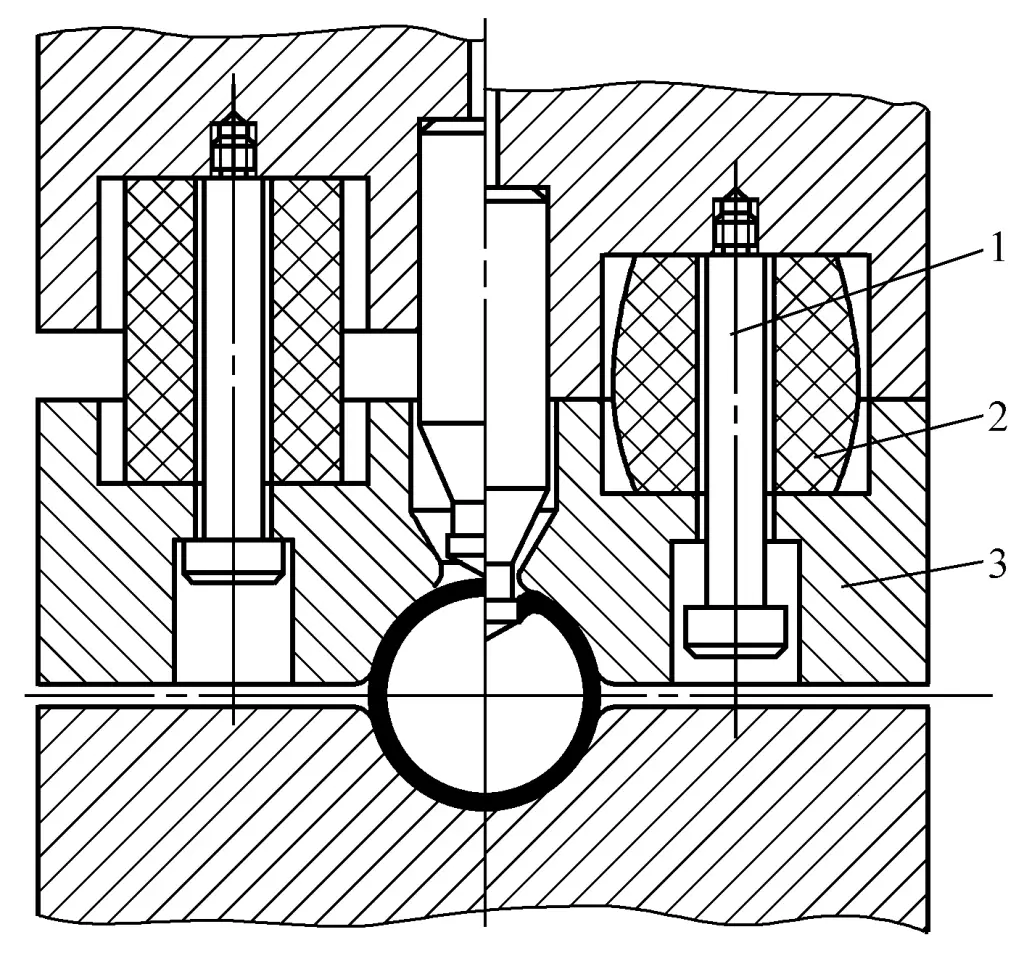

A Figura 2-2-88 mostra o diagrama de estrutura de um molde de furo de contra-punção do tipo cantilever. Os dois moldes convexos 7, 12 são montados nos moldes superior e inferior, respetivamente, e o molde côncavo 10 é encaixado por pressão no suporte do molde côncavo 9. O suporte é guiado pelo poste guia 1 e pode mover-se para cima e para baixo, e a chave deslizante 3 é montada no suporte e desliza ao longo da ranhura do poste guia para garantir que o suporte não gira em relação ao poste guia.

1-Posto de guia

2, 6-Molas

Chave de 3 posições

4-Liner

5 porcas

8-Placa de descarga

9-Porta-matrizes

10-Molde côncavo

11-Limitador

Este molde pode perfurar dois orifícios opostos na parede do tubo num só golpe da prensa. Uma vez que o molde utiliza um processo de perfuração simultâneo e o suporte é equilibrado em termos de força, pode evitar o problema da resistência insuficiente causada por grandes momentos de flexão durante a perfuração simples em cantilever.

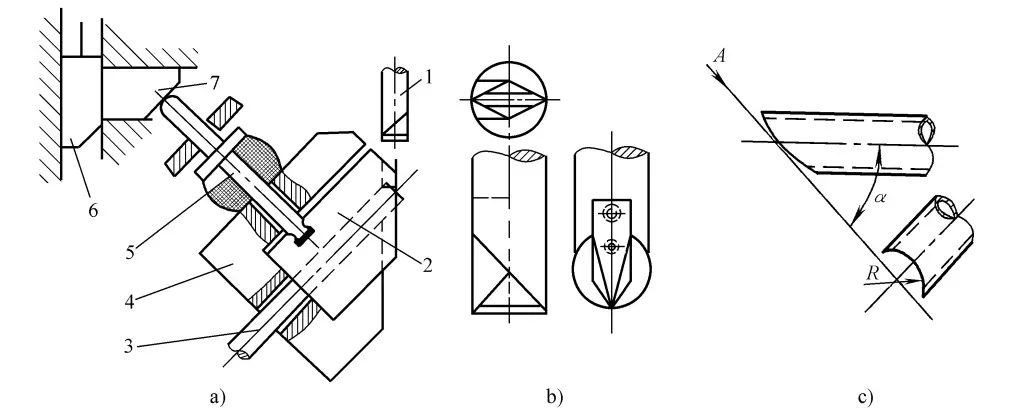

(2) Matriz de perfuração em cunha oblíqua

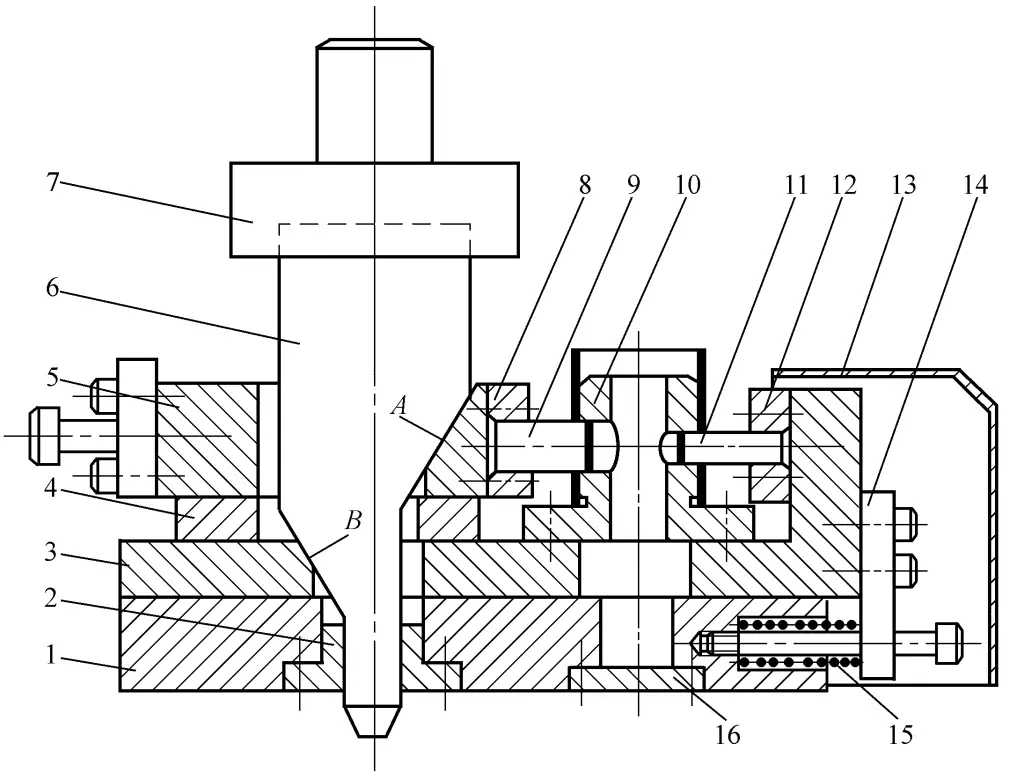

A figura 2-2-89 mostra a estrutura de uma matriz de perfuração de cunha oblíqua simples. O seu princípio de funcionamento é o seguinte: quando a cunha oblíqua 6 se desloca para baixo, desloca o cursor superior 5 para a direita através da superfície inclinada A e o cursor inferior 3 para a esquerda através da superfície inclinada B, de modo a que os punções 9 e 11 da esquerda e da direita entrem simultaneamente no molde 10, fazendo dois furos na parede do tubo. À medida que a cunha oblíqua se move para cima, os cursores superior e inferior são repostos pela mola 15 (a mola de reposição do cursor superior não é mostrada na figura). A sucata de perfuração é então descarregada através dos orifícios de sucata.

1-Chapa inferior da matriz

2-Manga de guia

3-Deslizador inferior

4-Placa de apoio

5-Deslizador superior

6-Cunha inclinada

7-Punho da matriz

8, 12-Placa de fixação do punção

9-Punção à esquerda

10-Molde côncavo

11-Molde convexo direito

13-Capa de proteção

14-Baffle

15-primavera

16-Placa de cobertura

A figura 2-2-90 mostra a estrutura de um molde de punção de cunha oblíqua dupla. O molde utiliza duas cunhas oblíquas 6, e a estrutura do molde é simétrica à esquerda e à direita. Num só golpe da prensa, os furos podem ser feitos simultaneamente nas paredes laterais esquerda e direita do tubo. Quando a cunha oblíqua se move para cima, os cursores esquerdo e direito 3 são repostos pela cunha oblíqua e pelas molas auxiliares 5, 15. Os resíduos de perfuração caem então através do orifício na mesa de trabalho da prensa.

1-Chapa inferior da matriz

2-Placa de guia

3-Deslizador

4-Placa de fixação do molde convexo

5, 12, 15-primavera

6-Cunha inclinada

7-Placa fixa

Placa de 8 espaçadores

Modelo 9-Upper

Pega de 10 moldes

Parafuso 11-Ejetor

13-Placa de pressão

14-Soco

16-Die

Em comparação com a matriz de perfuração em cantilever, a matriz de perfuração em cunha inclinada tem as seguintes características

1) As matrizes convexas esquerda e direita entram na matriz côncava ao mesmo tempo, a matriz côncava funciona de forma estável e a resistência da matriz côncava é mais garantida.

2) A cunha inclinada converte o movimento vertical do cursor da prensa no movimento horizontal da matriz convexa, pelo que o alinhamento das matrizes convexas e côncavas não é afetado pela precisão de orientação do cursor da prensa.

3) A desvantagem é que a matriz tem uma dimensão plana maior e a precisão de fabrico da cunha inclinada e da corrediça, bem como a precisão de montagem das matrizes convexas e côncavas (para garantir o alinhamento) têm de ser elevadas.

2. Matriz de perfuração sem matriz côncava

Puncionar a parede do tubo sem uma matriz côncava, ou seja, puncionar a parede do tubo apenas com a matriz convexa sem suporte da matriz côncava no interior do tubo. Obviamente, ao puncionar num estado oco, se a pressão aplicada pela matriz convexa na parede do tubo exceder a capacidade que a parede do tubo pode suportar, o tubo será achatado, tornando o processo de puncionamento impossível. Para efetuar o puncionamento no tubo sem uma matriz côncava, a condição principal é maximizar a capacidade de suporte de pressão (rigidez) do tubo.

Por conseguinte, devem ser tomadas medidas especiais, tanto no processo como na estrutura da matriz, para cumprir este requisito e garantir que o processo de perfuração pode prosseguir.

(1) Características do processo

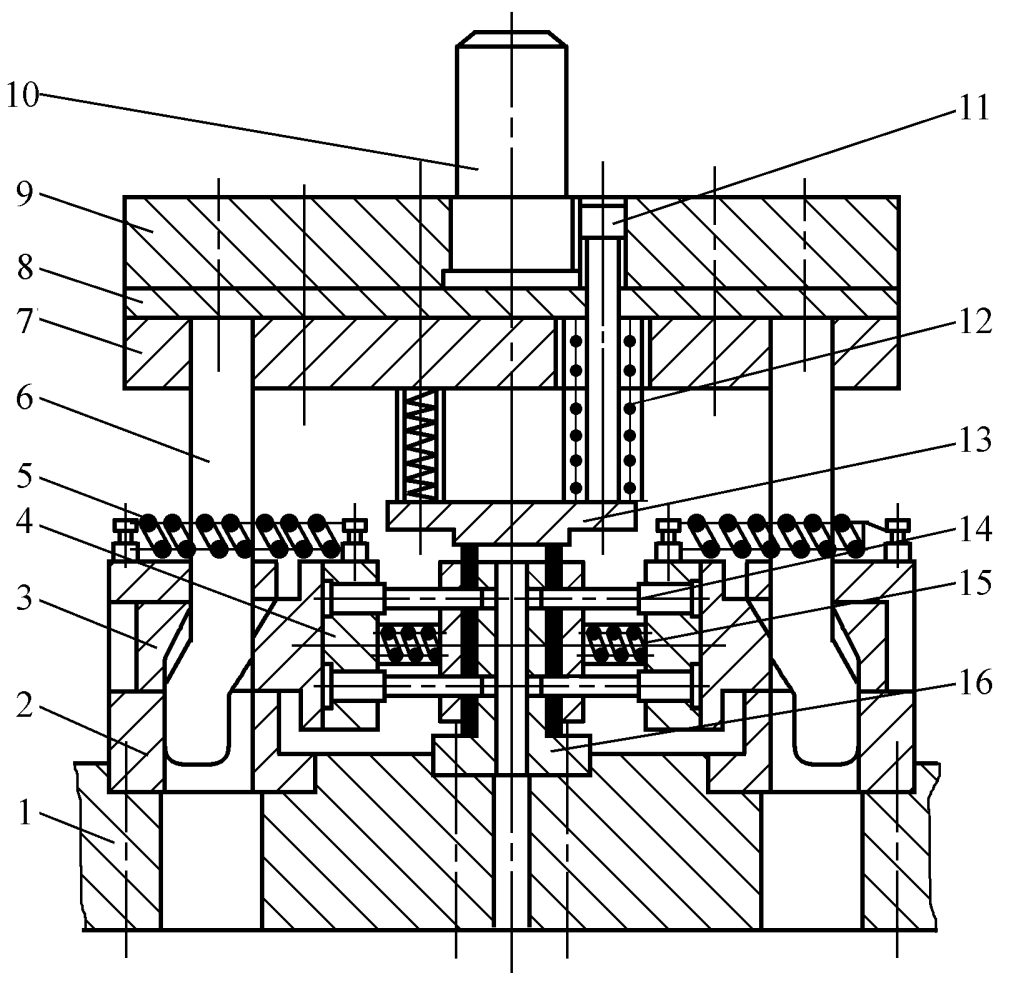

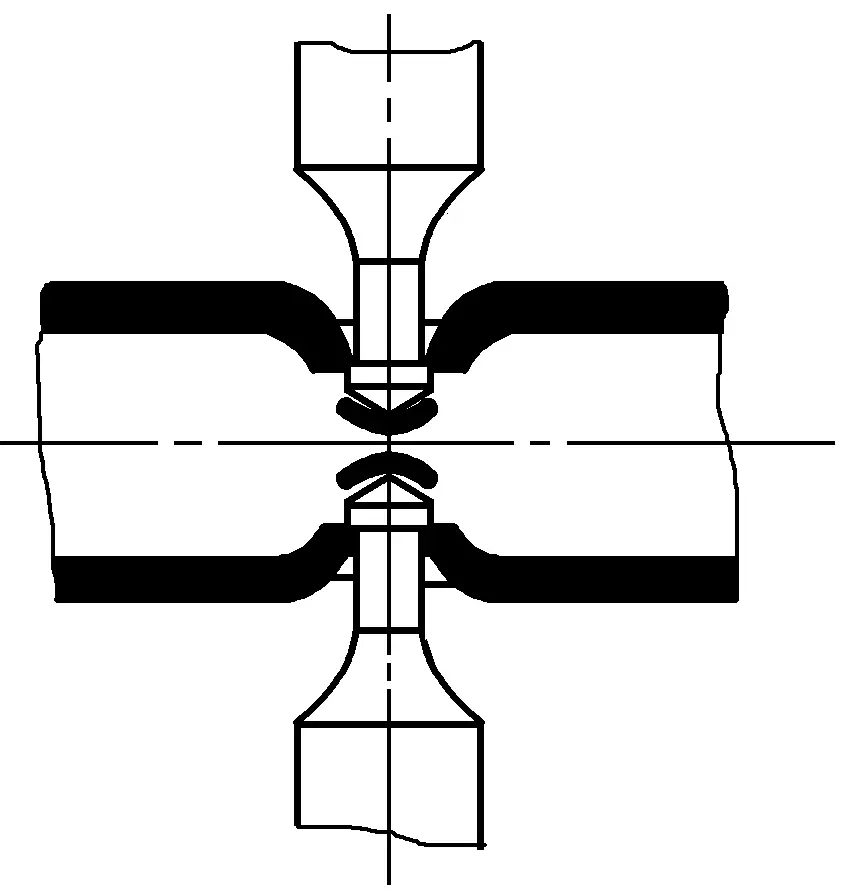

A Figura 2-2-91 mostra um diagrama simplificado da matriz de perfuração de tubo com furo duplo, que está simetricamente disposta acima e abaixo, e é uma das estruturas típicas para perfuração de tubo sem uma matriz côncava. Quando a matriz começa a trabalhar, antes de as matrizes convexas superior e inferior 9 e 10 tocarem na parede do tubo, as placas de prensagem móveis superior e inferior 5 e 4 pressionam primeiro o tubo e, em seguida, as matrizes convexas superior e inferior perfuram sequencialmente a parede do tubo.

1-Suporte inferior da matriz

2-Placa de fixação do punção inferior

Posto de 3 guias

4-Placa de pressão móvel inferior

5-Placa de pressão móvel superior

6-Placa de fixação do punção superior

7-Suporte superior da matriz

8,11-Borracha de poliuretano

9-Soco superior

10-Punção inferior

12-Fio superior

Quando o trabalho está concluído, o cursor da prensa regressa e a placa de prensagem móvel descarrega o tubo de encaixe, completando um processo de perfuração.

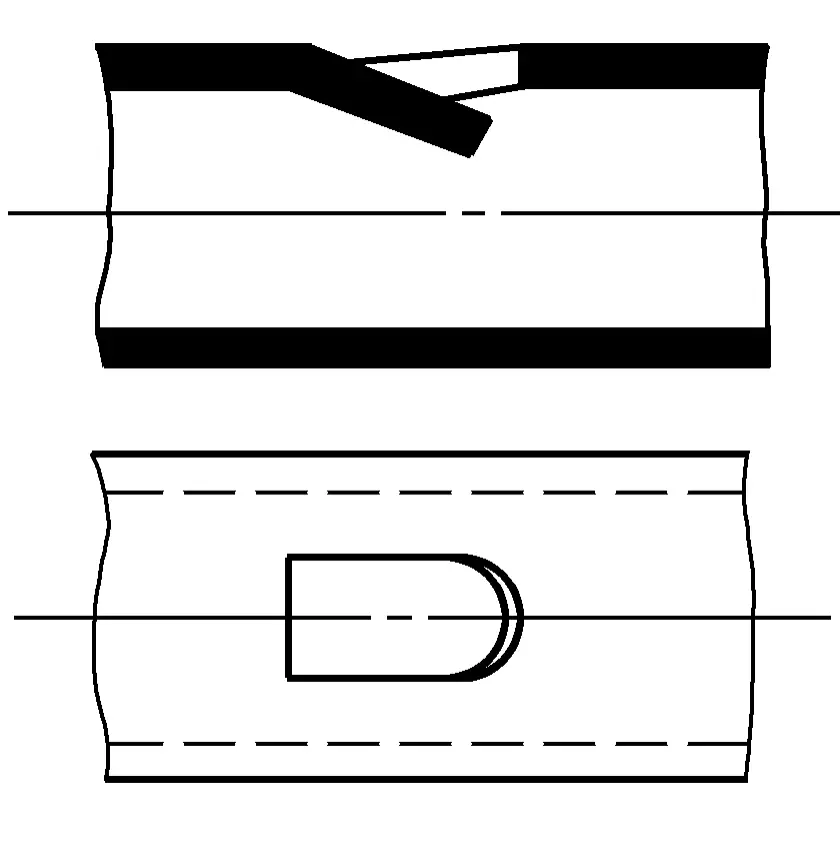

O processo de perfuração é mostrado na Figura 2-2-92. Uma vez que o material do tubo está sempre sob compressão antes e durante o puncionamento, isto aumenta muito a rigidez do material do tubo, evitando a deformação instável (achatamento devido a rigidez insuficiente) durante o processo de puncionamento.

Por conseguinte, durante o processo de perfuração do tubo, a área do orifício da parede do tubo é gradualmente empurrada para a parte interior da parede do tubo pelo punção, fazendo com que o material se dobre elasticamente até à deformação plástica e, finalmente, resultando na separação da fratura.

Verifica-se que, em comparação com o puncionamento com matriz, o puncionamento de tubos sem matriz apresenta as seguintes características

1) Ao efetuar a perfuração de tubos sem uma matriz, a condição principal é que todo o material do tubo fora da área de perfuração deve ser comprimido antes do início da perfuração, até que todo o processo de perfuração esteja concluído. Caso contrário, o material do tubo deformar-se-á sob a pressão do punção, tornando impossível o processo de puncionamento. Por conseguinte, deve ser instalado um dispositivo de prensagem no molde para fornecer força de compressão suficiente.

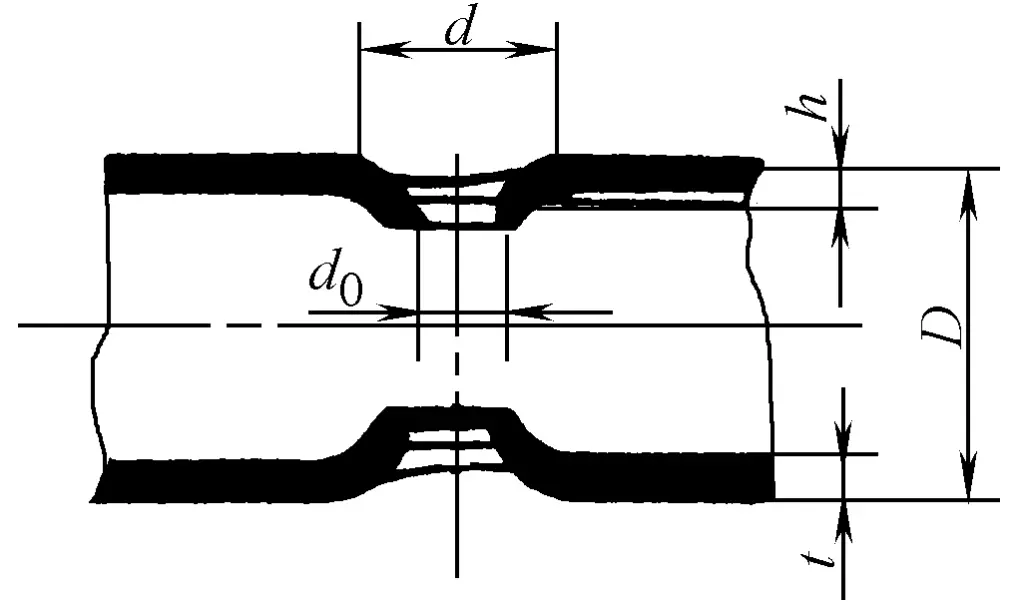

2) Durante a perfuração do tubo sem um molde, uma vez que não existe suporte do molde, o processo de deformação elástica do material é mais longo e a deformação por flexão é maior, formando assim uma "mossa" à volta do orifício perfurado (ver Figura 2-2-93). O tamanho da "mossa" depende do tamanho do material do tubo, do tipo de material do tubo, do tamanho do punção, da estrutura do molde, da força de compressão, etc. Por conseguinte, a perfuração de tubos sem um molde só é adequada para peças de tubos que permitam uma "mossa" à volta da área perfurada.

A Tabela 2-2-42 lista os tamanhos das "mossas" formadas em tubos de aço com um diâmetro externo de ϕ30mm sob a mesma força de compressão mas com diferentes materiais, espessuras de parede e diâmetros de punção. Como mostra a tabela, quanto mais duro for o material, quanto mais espessa for a parede do tubo e quanto menor for o diâmetro de punção, menor será o tamanho da "mossa"; inversamente, maior será o tamanho da "mossa".

Tabela 2-2-42 Tamanho do "poço" formado durante a perfuração do tubo (Unidade: mm)

| Diâmetro exterior do tubo de aço × espessura da parede Dxt | Material | Diâmetro de perfuração do | Diâmetro do "fosso" d | Profundidade do "fosso" h |

| Φ30×2.5 | 20 | Φ9.5 | Φ19 | 3.2 |

| Φ30×1.5 | 10 | Φ9.5 | Φ24 | 7.5 |

| Φ30×2.6 | 10 | Φ9.5 | Φ20 | 6.5 |

| Φ30×2.6 | 10 | Φ4 | Φ12 | 3 |

| Φ30×5 | 10 | Φ9.5 | Φ16 | 2.5 |

3) Durante o processo de perfuração do material do tubo, uma vez que o material está sempre apertado contra o punção, o aquecimento e o desgaste do punção são mais severos do que a perfuração normal, portanto, ao projetar o molde, é necessário determinar razoavelmente a estrutura, o material e os requisitos de tratamento térmico do punção.

(2) Características estruturais do molde

Em comparação com os moldes de perfuração gerais, o material do tubo sem um molde de perfuração tem alguns requisitos especiais apenas na estrutura do punção e no dispositivo de prensagem e descarga.

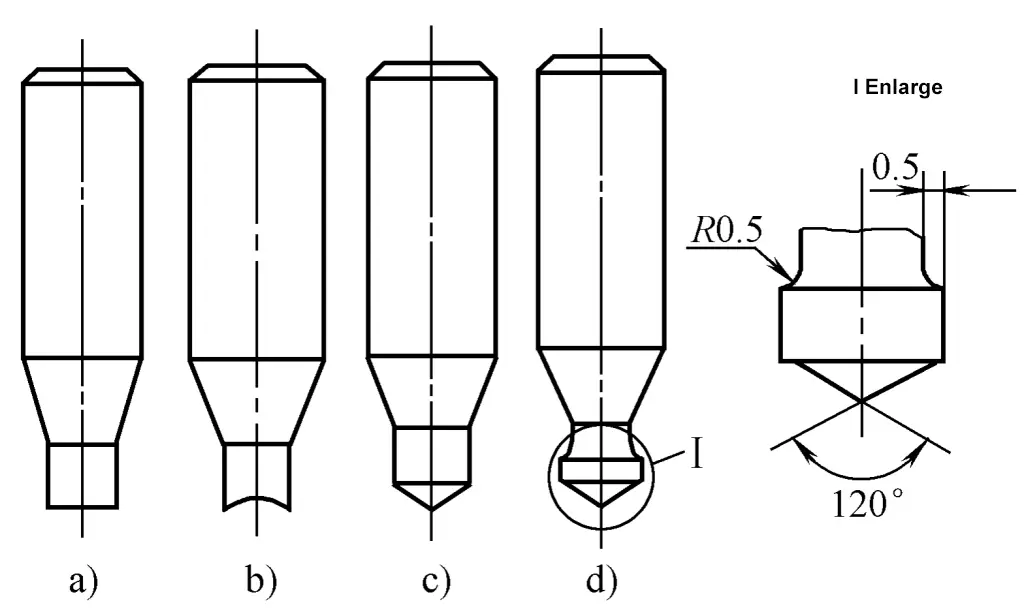

1) Forma de estrutura de perfuração.

Uma vez que o punção aquece e se desgasta mais gravemente durante a perfuração do tubo e a descarga das peças é difícil, a conceção do punção deve minimizar a área de contacto com o material do tubo. Ao perfurar um tubo redondo, uma vez que a superfície contactada pelo punção não é plana, mas sim a superfície em arco da parede do tubo, é também necessário garantir que o punção não sofre tensões excêntricas durante a conceção, caso contrário é muito provável que se parta.

A Figura 2-2-94 mostra várias estruturas de matriz de punção para a punção de tubos redondos. A prática de produção mostra que a estrutura de punção mostrada na Figura 2-2-94d é a melhor. Esta matriz de punção não só tem um bom alinhamento, como também tem uma área de contacto mais pequena com a parede do tubo durante a operação, pelo que tem um bom efeito de utilização. No entanto, a ponta central desta matriz de punção não é a aresta de corte, o que aumenta relativamente o curso de trabalho da matriz de punção, exigindo especialmente um curso mais longo para cortar o material ao puncionar materiais de tubo mais macios.

As matrizes de punção mostradas nas Figuras 2-2-94a e 2-2-94b são fáceis de fabricar e retificar, mas devido ao seu mau alinhamento, têm uma elevada resistência ao corte e são propensas a quebrar quando o material é duro ou a parede do tubo é espessa.

Por conseguinte, as matrizes de perfuração do tipo 2-2-94a e 2-2-94b são adequadas para perfurar tubos de aço com materiais mais macios ou espessura de parede inferior a 2 mm, enquanto os tipos 2-2-94c e 2-2-94d são adequados para perfurar tubos de aço com materiais mais duros ou paredes mais espessas. As matrizes de perfuração são feitas de aço para ferramentas resistente ao desgaste, como o C12, com uma dureza de tratamento térmico necessária de 56~60HRC.

2) Dispositivo de aperto e de descarga.

Para cumprir o requisito de manter o material do tubo num estado fixo antes e durante o puncionamento, deve ser instalado um dispositivo de fixação no molde. A Figura 2-2-95 mostra o dispositivo de fixação para perfuração de tubos redondos, que consiste numa placa de prensagem 3, borracha de poliuretano 2 e parafuso de descarga 1.

1-Parafuso de descarga

2-Borracha de poliuretano

3-Placa de pressão

O dispositivo de fixação tem uma função dupla, não só fixando o tubo durante a perfuração, mas também actuando como uma função de descarga quando o cursor da prensa regressa após o curso. A prática de produção provou que a utilização de borracha de poliuretano em vez de borracha geral ou molas como elemento elástico tem bons efeitos.

3) Âmbito de aplicação.

Parede de tubo sem punção de matriz côncava, uma vez que se forma uma "cova" à volta do orifício puncionado, este processo só é adequado para tubos em que é permitida uma "cova" à volta da área puncionada. Para a maior parte dos tubos, a "cova" formada durante o puncionamento proporciona melhores resultados e uma superfície mais lisa e esteticamente mais agradável em comparação com os furos efectuados por perfuração, brocagem ou fresagem.

Como se mostra na Figura 2-2-96, o tubo utiliza o "fosso" formado durante o puncionamento para satisfazer os requisitos de montagem do poço do tubo. É evidente que a utilização ou não do processo de puncionamento sem matriz côncava deve primeiro compreender se o tubo permite um "fosso".

A parede do tubo sem punção côncava, além de ser utilizada para puncionar furos redondos, furos ovais ou furos com formas especiais, também pode ser utilizada para puncionar entalhes (ver Figura 2-2-97). Comparado com a maquinagem de furos, este processo tem custos de fabrico mais baixos, maior eficiência de produção e melhores efeitos de utilização, especialmente adequado para perfurar tubos em máquinas agrícolas, aparelhos eléctricos, produtos da indústria ligeira, com benefícios económicos significativos.

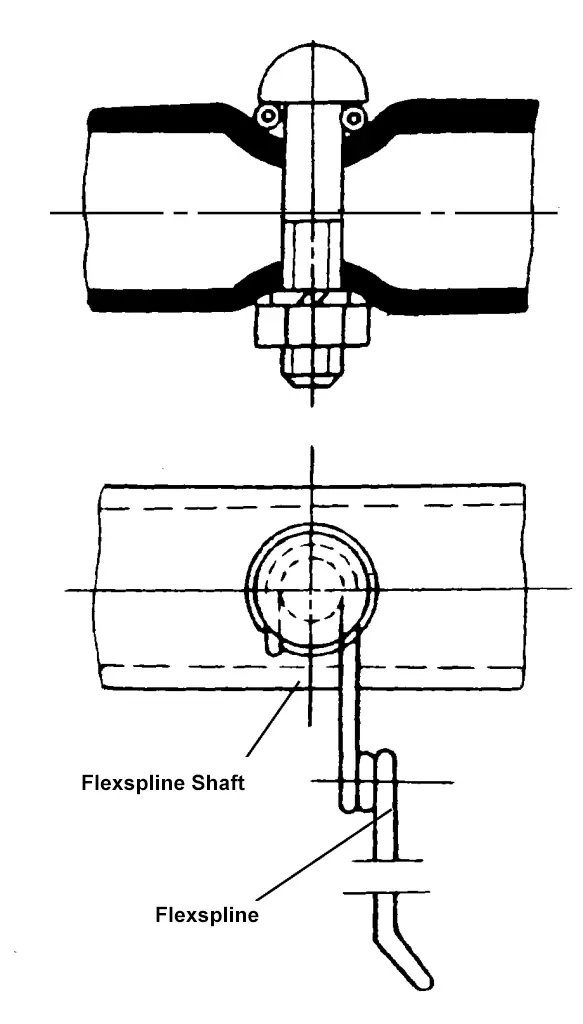

Matriz de perfuração de borracha

A utilização da deformabilidade e da polimerização sem fluxo da borracha, colocando-a no interior do tubo em branco como uma matriz convexa elástica, implementando assim o processo de perfuração para qualquer forma de orifício na parede do tubo, é designada por perfuração de borracha.

As borrachas utilizadas para a perfuração incluem a borracha natural (borracha preta) e a borracha de poliuretano (borracha sintética). Uma vez que a primeira pode suportar uma pressão unitária inferior (geralmente menos de 40MPa), só é adequada para a produção em pequena escala de materiais macios e para a perfuração de tubos de paredes finas.

A borracha de poliuretano é um elastómero que se situa entre a borracha natural e o plástico, possuindo uma gama de propriedades físicas e mecânicas únicas. Não só tem uma elevada resistência e permite grandes pressões unitárias (geralmente até 500MPa, e até 1000MPa quando os volumes de produção são pequenos), como também tem uma vasta gama de dureza e é resistente ao desgaste, ao óleo, ao envelhecimento e ao rasgamento, pelo que tem uma longa vida útil e pode ser utilizado para produção em massa.

(1) Características do processo

Utilizando borracha de poliuretano como matriz elástica macho e aço ferramenta como matriz rígida fêmea, as seguintes características do processo são exibidas ao perfurar a parede do tubo.

1) Uma vez que a matriz de perfuração de borracha é uma estrutura de semi-matriz, em que a matriz macho é de borracha e apenas a matriz fêmea de aço tem de ser fabricada, isto simplifica o fabrico da matriz e resolve o problema da difícil correspondência devido à pequena folga entre as matrizes macho e fêmea de aço.

2) Uma vez que a borracha de poliuretano pode gerar pressões unitárias elevadas, o diâmetro dos orifícios ou a largura das ranhuras perfuradas na parede do tubo pode atingir 1 a 2 vezes a espessura do material, ou mesmo menor. A prática tem demonstrado que, quando a pressão unitária é de 500~700MPa, as ranhuras com uma largura de 0,5~0,7mm podem ser perfuradas na parede de um tubo de liga de alumínio com uma espessura de 1mm.

De acordo com dados da antiga União Soviética, quando se utiliza borracha de poliuretano para perfuração, o diâmetro típico do tubo em branco varia entre 20 e 100 mm e o diâmetro dos orifícios perfurados pode ser de 4 a 40 mm; quando a espessura da parede do tubo é de 0,6 a 1,5 mm, o diâmetro dos orifícios perfurados pode mesmo atingir 2 a 3 mm. Os materiais adequados para perfuração incluem aço carbono comum, aço inoxidável, aço não ferroso metais e suas ligas, etc., com exceção dos materiais frágeis, todos podem ser processados com matrizes de borracha.

3) À semelhança da utilização de matrizes de borracha de poliuretano para perfurar peças planas, a qualidade da secção perfurada do tubo é muito boa, sem rebarbas. No entanto, no interior do tubo, devido à ação da borracha de poliuretano, forma-se um raio muito pequeno, o que constitui uma vantagem significativa em comparação com as rebarbas formadas por perfuração ou fresagem à máquina, eliminando a dificuldade de rebarbar internamente.

4) Durante o processo de perfuração, a borracha de poliuretano corrige primeiro o diâmetro do tubo e, em seguida, perfura de acordo com a borda da matriz fêmea rígida, conseguindo assim uma elevada precisão dimensional dos furos perfurados. A precisão dimensional dos furos perfurados atinge geralmente IT9~IT11, e para furos maiores com materiais mais finos, pode atingir IT6~IT7.

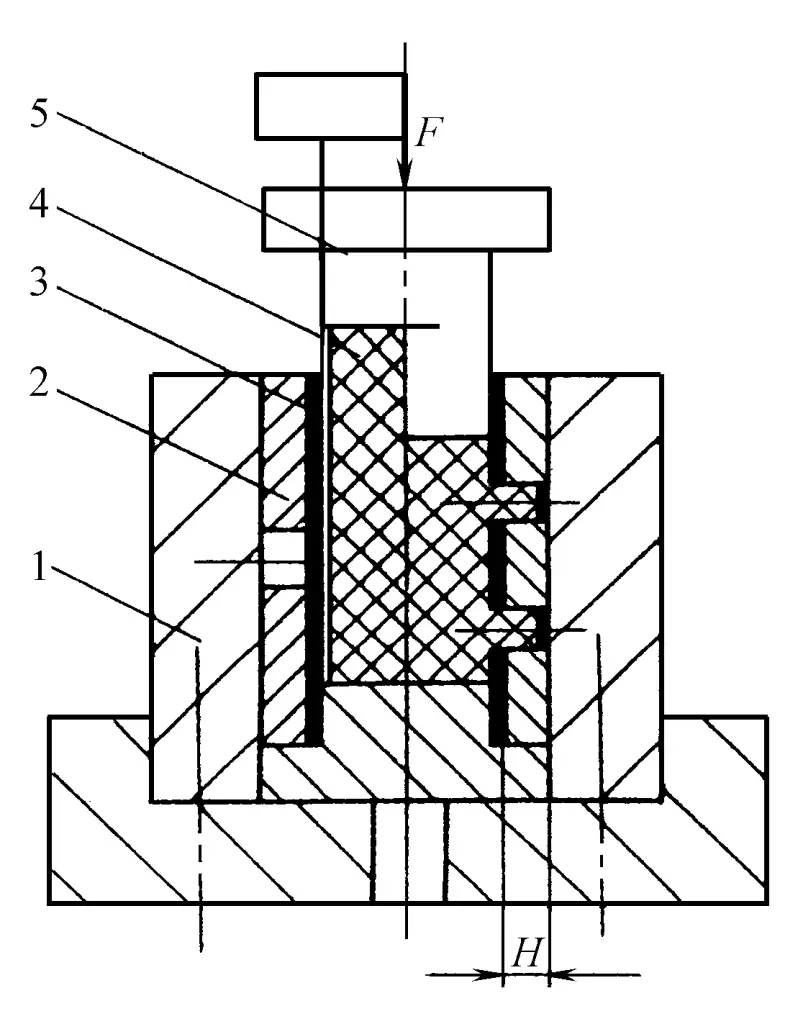

(2) Pontos-chave da conceção do molde

A estrutura da matriz de perfuração de borracha é mostrada na figura 2-2-98, consistindo principalmente na manga de matriz fêmea integral 1, matriz fêmea 2, haste de borracha de poliuretano 4 e cabeça de prensa 5. Durante a operação, o tubo em branco 3 é primeiro colocado na matriz fêmea e, em seguida, a haste de borracha de poliuretano, juntamente com a cabeça de prensa (unida com adesivo de poliuretano), é inserida no tubo em branco.

1-Manga de matriz

2-Die (estrutura segmentada)

3 tubos em branco

4-Barra de borracha de poliuretano

5-Cabeça de pressão

À medida que a corrediça da prensa se move para baixo, a cabeça da prensa pressiona para baixo, fazendo com que a haste de borracha sofra uma deformação compressiva axial e preencha a cavidade interior do tubo em branco, corrigindo inicialmente o diâmetro do tubo. À medida que a cabeça da prensa continua a pressionar para baixo, a pressão no interior da unidade de borracha selada no tubo em branco aumenta acentuadamente até que o material perto da extremidade da matriz produza microfissuras e finalmente se separe, completando todo o processo de perfuração.

O valor H da espessura da parede da matriz de perfuração (ver Figura 2-2-98) deve ser determinado de forma razoável, uma vez que não só afecta se o processo de perfuração pode ser concluído sem problemas, como também afecta a qualidade da secção perfurada, a dimensão da força de perfuração e a vida útil da barra de borracha. Com base na experiência de produção, o valor H da espessura da parede pode ser determinado pela seguinte fórmula

H = 2,5(1 + A 10 )√t

Onde

- A 10 - Taxa de alongamento relativo do material em branco do tubo (%);

- Espessura da parede do esboço de parede (mm).

A matriz é geralmente feita de aço comum para ferramentas, como T8A, T10A, e após têmpera e revenimento, a dureza é de 56~60HRC. Se a parede da matriz for fina ou a forma de perfuração for complexa, é melhor usar aço ferramenta de liga com pequena deformação após a têmpera, como Cr12, Cr12MoV, etc.

A seleção da dureza da borracha de poliuretano deve ser razoável. Para realizar o trabalho de perfuração, é necessário que a borracha de poliuretano possa facilmente produzir deformação lateral após a compressão axial, para atingir a pressão unitária necessária para a perfuração. De acordo com a experiência de produção, é geralmente adequado selecionar uma dureza Shore de 70~80A.

O diâmetro da haste de borracha de poliuretano deve ser tão grande quanto possível para facilitar a sua remoção do tubo em branco após a conclusão do trabalho de perfuração, o que pode reduzir a deformação da borracha de poliuretano, ajudar a melhorar a sua vida útil e reduzir a tonelagem da prensa, geralmente 4% ~ 6% menor do que o diâmetro interno do tubo em branco.

II. Perfuração da extremidade do tubo

Depois de cortado, o material do tubo transforma-se no tubo em bruto necessário para o fabrico dos acessórios para tubos. Dependendo dos requisitos dos acessórios para tubos, por vezes é necessário processar várias formas na sua extremidade. No passado, a fresagem era maioritariamente utilizada para processar este tipo de formas de extremidade, o que danificava facilmente as ferramentas, era ineficiente e não era muito seguro. Atualmente, o processamento por perfuração é amplamente utilizado, o que não só melhora a eficiência da produção como também garante uma qualidade e segurança estáveis.

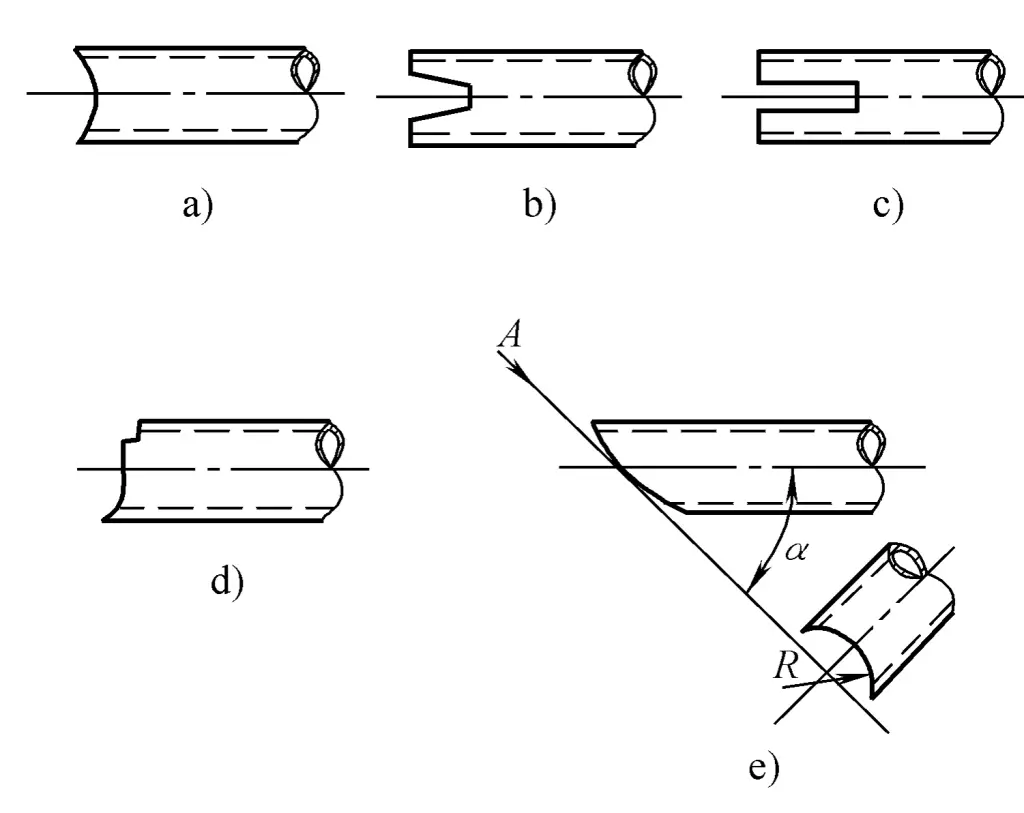

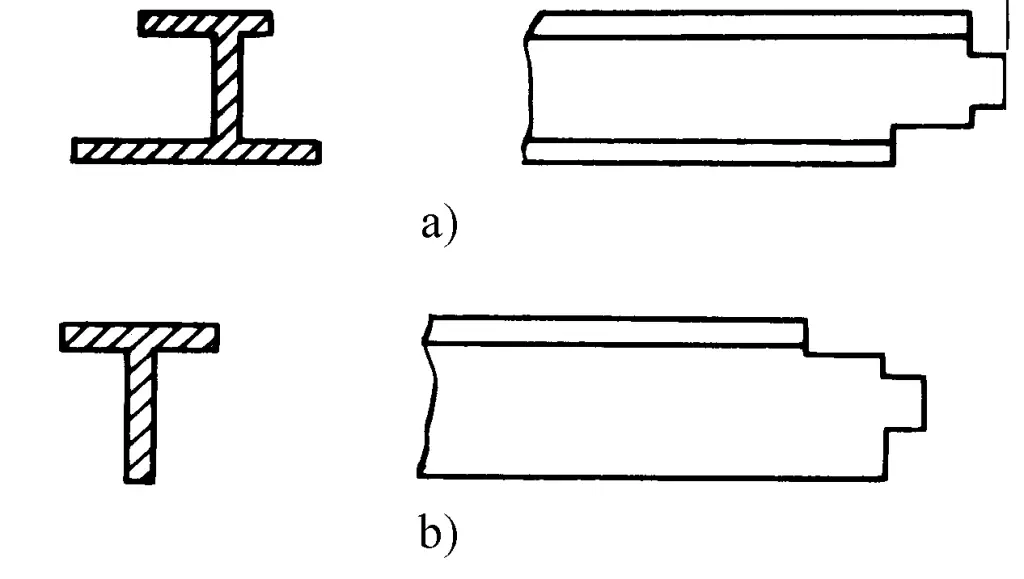

As formas comuns de extremidade de tubo são mostradas na Figura 2-2-99, com diâmetros de tubo geralmente variando de ϕ10 a ϕ70mm e espessuras de parede de 0,5 a 5mm. Devido às diferentes formas das extremidades, a estrutura do molde deve ser projectada de forma flexível após uma análise específica. Abaixo estão várias estruturas de molde típicas que foram adoptadas na produção, que podem ser referidas durante o projeto.

a) Arco final

b), c) Ranhura final

d) Forma irregular do porto

e) Arco inclinado de bombordo

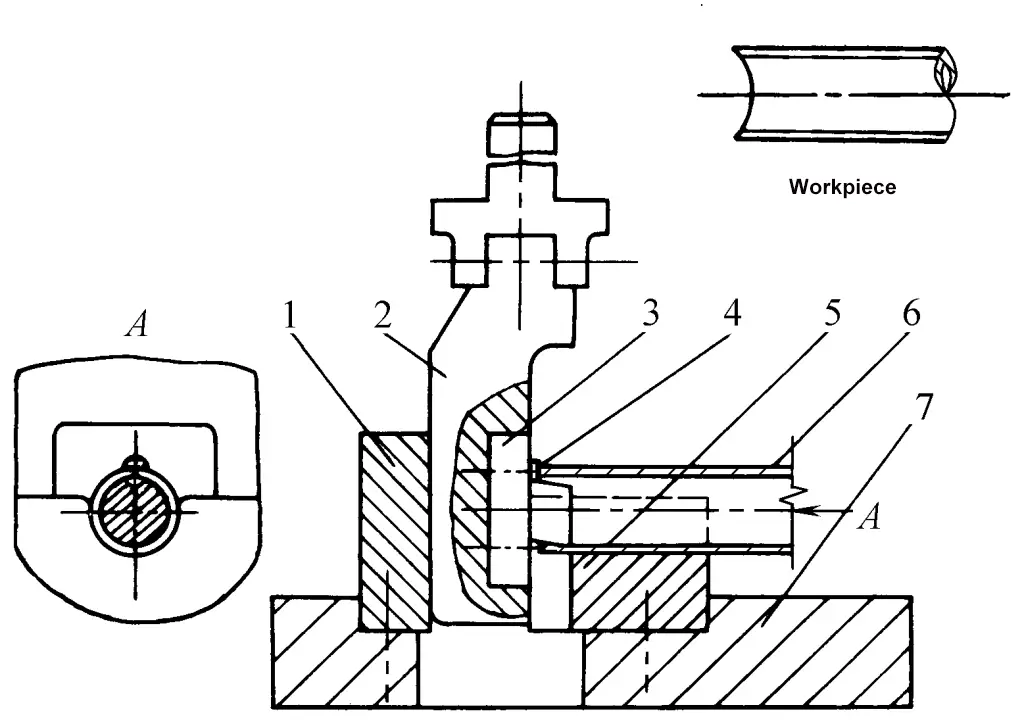

1. Perfuração de arco de porta

A estrutura do molde para perfurar o arco na extremidade do tubo é mostrada na Figura 2-2-100. O punção 3 é montado na placa fixa 2, que é guiada pela placa de suporte 1 e por uma face da extremidade da matriz 5, para garantir a folga de punção unilateral entre o punção e a matriz. A placa de suporte e a matriz são montadas em conjunto na base inferior da matriz 7. Antes de iniciar a perfuração, o punção deve ser ajustado para uma posição ligeiramente superior a uma espessura de parede de tubo afastada da superfície do arco da matriz, para facilitar a alimentação do material do tubo.

1-Placa de apoio

2-Placa fixa

3-Soco

4-Parafuso de posicionamento

5-Morte

6-Billet

7-Porta-matriz inferior

Durante o funcionamento do molde, a porta é perfurada duas vezes. Durante a primeira punção, o lingote 6 é colocado no punção para o posicionar com o parafuso de posicionamento 4, cortando a metade inferior do arco. Durante a segunda punção, o tarugo é virado 180°, posicionado pela superfície do arco da extremidade do tubo puncionado, completando assim todo o processo de punção.

É de notar que a perfuração dupla do arco da extremidade do tubo é efectuada em duas etapas separadas, ou seja, o primeiro punção (primeiro processo) corta a metade inferior do arco de todos os biletes e, em seguida, ajusta o parafuso de posicionamento para acomodar o posicionamento do segundo punção (segundo processo), e não se trata apenas de dois punções consecutivos num único bilete. Utilizando esta estrutura de molde para perfuração, o curso da prensa deve ser pequeno e não demasiado grande.

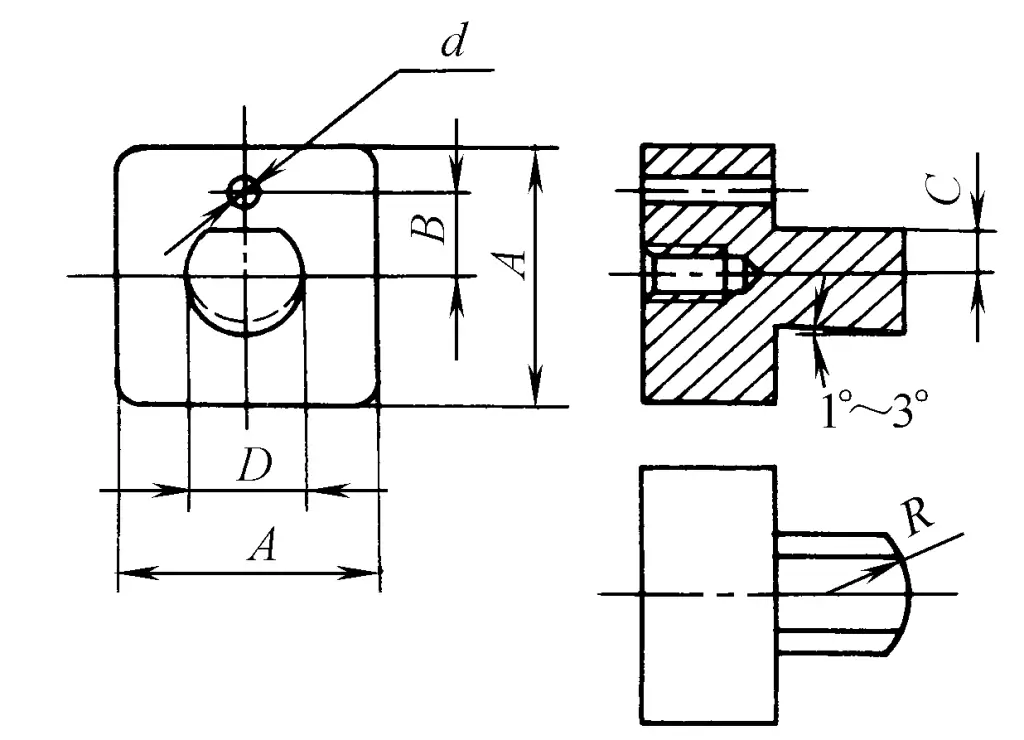

A forma do punção é mostrada na Figura 2-2-101, e a sua relação dimensional é a seguinte

- A = D + (10 ~15)mm

- B = (D + d)/2 + t

- C = D/2 - (2 ~5)mm

Onde

- D - Diâmetro interno do tubo menos 0,5~1mm;

- d-Diâmetro (mm);

- t-Espessura da parede do tubo (mm);

- R-Raio do arco da extremidade do tubo (mm) (ver Figura 2-2-101).

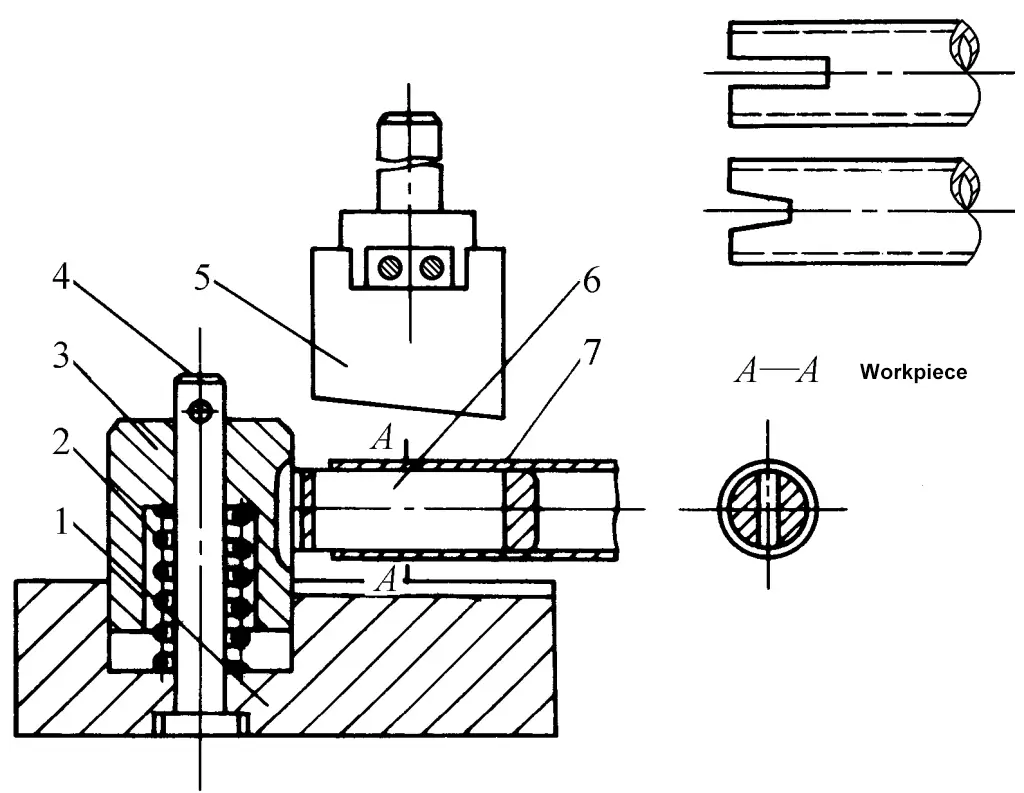

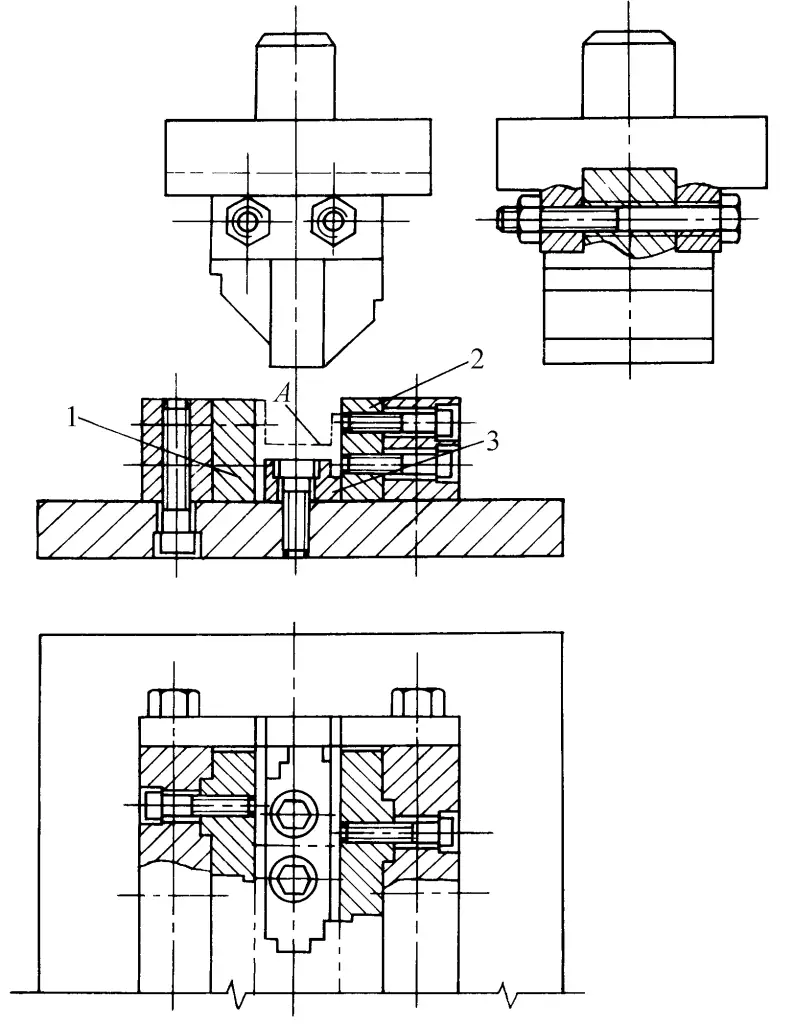

2. Perfuração de ranhuras de portas

A estrutura da matriz para perfuração de ranhuras na extremidade do tubo é mostrada na Figura 2-2-102. A matriz principal 6 é fixada na placa fixa 3, que pode mover-se para cima e para baixo relativamente à base inferior da matriz 1 com a ajuda da mola 2 e da coluna de guia 4.

1-Suporte inferior da matriz

2-primavera

3-Placa fixa

Posto de 4 guias

Molde de 5 punções

Matriz de 6 núcleos

7-Billet

Durante a perfuração, deve ser aplicada pressão sobre a placa fixa (geralmente através de um enchimento de borracha sob o cursor da prensa). Depois de o núcleo da matriz, juntamente com o bilete 7, aderir estreitamente ao assento inferior da matriz, a matriz de perfuração 5 começa a perfurar. Para melhorar a resistência da aresta da matriz principal, a matriz de punção utiliza uma aresta biselada de 3°~5°. Ao perfurar o outro lado, rodar o bilete 180°, basear-se no entalhe já perfurado para o posicionamento e, em seguida, executar novamente a perfuração, completando assim todo o processo de perfuração em duas fases.

3. Punção de forma especial na extremidade

A estrutura da matriz para perfuração de formato especial na extremidade do tubo é mostrada na Figura 2-2-103. O molde de perfuração 2 é guiado pela placa de suporte 1, a forma da cabeça do molde principal 4 corresponde ao molde côncavo 3, e o lingote 5 montado no molde principal pode ser perfurado. A matriz pode ser levantada e rodada pelo pino 6 para facilitar a carga e a descarga do lingote.

1-Placa de apoio

Dado de 2 punções

3-Die

Matriz de 4 núcleos

5-Billet

6 pinos

7-Porta-matriz inferior

4. Perfuração de arco inclinado de porta

A estrutura do molde para puncionar arcos inclinados na extremidade do tubo é mostrada na Figura 2-2-104. O arco R da extremidade do tubo forma um ângulo α com o eixo do tubo em bruto e é geralmente perfurado numa prensa horizontal. O molde convexo 1, com uma lâmina e um rebordo de forma especial, é montado na corrediça da prensa e o molde côncavo 2 é do tipo dividido, fixado na base rotativa do molde côncavo em torno do ponto O pela placa de suporte 4 (não mostrada na figura).

a) Estrutura do molde

b) Estrutura convexa da matriz

c) Peça de trabalho

1-Soco

2-Matriz côncava

3 tubos em branco

4-Placa de apoio

5-Pressão da haste

6-Cunha longitudinal

7-Cunha transversal

Depois de o tubo em bruto 3 ser inserido na matriz, é fixado com a barra de prensagem 5, e a perfuração pode ser efectuada pressionando para baixo com o punção. A haste de prensagem é pressionada pela cunha transversal 7 e pela cunha longitudinal 6, que está ligada ao controlo deslizante da prensa. Ambas as cunhas são fixadas noutra base com uma ranhura, e a base também pode rodar na mesa de prensagem centrada no ponto O, e pode oscilar em torno do arco tangente da cabeça da barra de prensagem, esta rotação e oscilação, tal como a base rotativa da matriz, destinam-se a acomodar vários ângulos de bisel de extremidade de tubo diferentes α.

Naturalmente, quando o ângulo α muda, tal como quando a dimensão do diâmetro do tubo muda, deve ser concebida separadamente uma matriz correspondente: quando o arco de perfuração R muda, deve também ser concebida separadamente uma punção correspondente. O ângulo de bisel α pode ser perfurado no intervalo de 30°~75° e, se a extremidade do tubo exigir a perfuração de vários Rs em ângulos entre si, pode ser completada em várias perfurações.

A partir da estrutura do molde apresentada acima, pode ver-se que são utilizadas diferentes estruturas de molde porque as formas necessárias para perfurar as extremidades do tubo são diferentes. Isto requer que os projectistas de moldes analisem e estudem especificamente as características geométricas das formas das extremidades dos tubos de acordo com as suas diferentes formas, e depois concebam inteligentemente as estruturas de moldes correspondentes. A estrutura do molde não só deve cumprir os requisitos funcionais da forma da extremidade do tubo perfurado, como também deve ser fácil de operar, segura e fiável.

III. Perfuração de extremidades de perfis

A aplicação de perfis está a generalizar-se e, independentemente do tipo de peças de perfil, o primeiro problema a resolver no fabrico é o processo de corte. As peças de perfil podem ser divididas em três tipos principais de acordo com a forma da secção transversal após o corte: corte em ângulo reto, corte a 45° e perfuração de espiga. O corte de perfis foi introduzido na segunda parte, capítulo 1, e aqui apenas é abordado o puncionamento de perfis.

A forma comum da secção transversal da espiga é mostrada na Figura 2-2-105. A matriz de perfuração de espiga de perfil é mostrada na Figura 2-2-106, a sua principal caraterística é que a borda do punção é feita num estilo de bisel duplo, mantendo acções de corte horizontais e verticais quando o punção se move para baixo, separando a teia e o lado de uma só vez, perfurando a peça de trabalho.

Geralmente, é aconselhável escolher uma inclinação de 35°~40° para o bordo do punção. A matriz utiliza uma estrutura de inserção, constituída por seis blocos compostos pelas partes 1, 2 e 3, dispostas simetricamente à esquerda e à direita. As próprias pastilhas são concebidas simetricamente, pelo que, se um dos lados da aresta estiver danificado, pode ser virado e continuar a ser utilizado.

Durante o puncionamento, colocar o material na posição indicada como A na figura. Uma vez que o design eleva a altura da lâmina inclinada de um lado do punção igual à diferença de altura das duas asas do perfil, isto assegura que, à medida que o punção se move para baixo, as lâminas inclinadas duplas contactam simultaneamente com ambos os lados do perfil. Uma vez que as forças da componente horizontal nos pontos de contacto de ambos os lados são iguais, a estabilidade do funcionamento da matriz é consequentemente melhorada.

À medida que o punção continua a mover-se para baixo, enquanto a parte inferior plana do punção corta a banda do material, as lâminas duplas inclinadas do punção cortam ao longo das duas asas do perfil até serem completamente cortadas.