Em termos de processos de soldadura, os robôs de soldadura mais utilizados atualmente incluem a soldadura por arco, a soldadura por pontos e os robôs de soldadura a laser. O robô de soldadura por pontos refere-se a um robô industrial utilizado para operações automatizadas de soldadura por pontos, ou pode ser interpretado como um tipo de robô industrial equipado com pinças de soldadura por pontos.

Especificações técnicas do robô de soldadura por pontos

Especificações técnicas do corpo principal do robô

Usando o exemplo do robô de soldadura por pontos Yaskawa de 6 eixos com uma carga útil de 165 kg, a aparência exterior do robô é a mostrada na Figura 2-1 (consulte o vídeo do CD que acompanha o produto - (1) Processo de Produção do Robô).

Uma vez que, na prática, o robô é quase exclusivamente utilizado para executar soldadura por pontos O robô é capaz de efetuar operações de binário em intervalos de 30-50 mm, raramente atingindo a sua velocidade máxima durante o movimento. Por conseguinte, a melhoria do desempenho dos frequentes arranques e paragens de binário de curta duração no mais curto espaço de tempo possível é um objetivo fundamental para o robô.

Para aumentar a aceleração e a desaceleração, o peso do braço foi reduzido no design e o binário de saída do sistema de acionamento foi aumentado. Ao mesmo tempo, para reduzir o tempo de atraso e alcançar uma elevada precisão de posicionamento estático, este modelo utiliza redutores de baixa inércia e elevada rigidez e servomotores sem escovas de elevada potência.

Como medidas como a compensação feedforward e observadores de estado são adoptadas no circuito de controlo, o desempenho do controlo foi grandemente melhorado, e o tempo de posicionamento para um movimento de curta distância de 50mm foi reduzido para 0,4 segundos. As especificações técnicas do corpo principal do robô articulado de soldadura por pontos MOTOMAN ES165D são apresentadas na Tabela 2-1.

O sistema de controlo do robô de soldadura por pontos consiste na secção de controlo do corpo principal e na secção de controlo da soldadura. A secção de controlo do corpo principal é constituída principalmente por um pendente de ensino, um armário de controlo e um braço de robô.

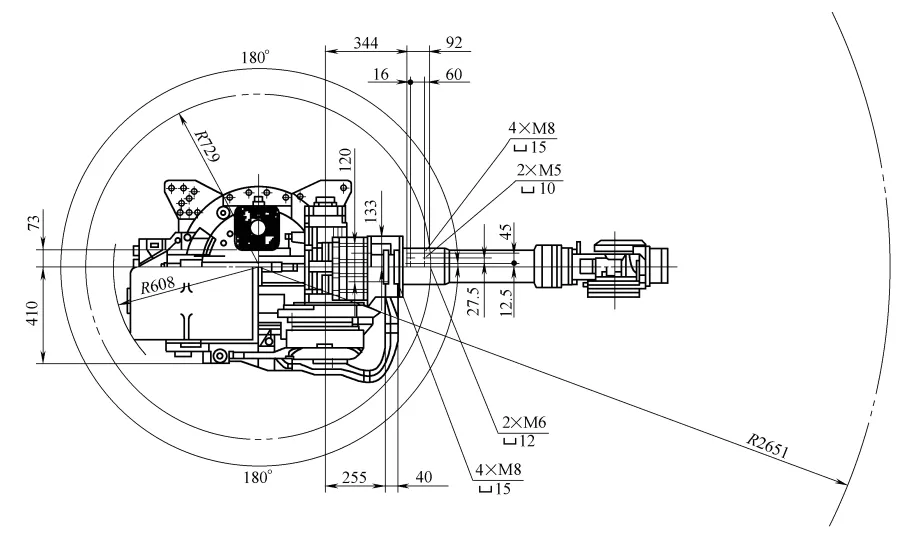

Para além do tempo de pressão do grampo de soldadura e da comutação do programa, a secção de controlo da soldadura controla a corrente de soldadura alterando o ângulo de condução do tiristor do circuito principal. A gama de movimentos do braço YRES0165DA00 do corpo principal do robô é mostrada na vista superior da Figura 2-2.

Tabela 2-1: Especificações técnicas do robô articulado de soldadura por pontos MOTOMAN-ES165D

| Nome | MOTOMAN ES165D | |

| Tipo | YR-ES0165DA00 | |

| Estrutura | Tipo multiarticulação vertical (6 graus de liberdade) | |

| Carga útil | 165 kg (151,5 kg) * 3 | |

| Repetibilidade *1 | ±0,2mm | |

| Amplitude de movimento | Eixo S (rotação) | -180°~+180° |

| Eixo L (braço inferior) | -60°~+76° | |

| Eixo U (braço) | -142.5°~+230° | |

| Eixo R (rotação do pulso) | -360°~+360°(-205°~+205°)*3 | |

| Eixo B (oscilação do pulso) | -130°~+130°(-120°~+120°)*3 | |

| Eixo T (torção do pulso) | -360°~+360°(-180°~+180°)*3 | |

| Velocidade máxima | Eixo S (rotação) | 1.92rad/s,110°/s |

| Eixo L (braço inferior) | 1.92rad/s,110°/s | |

| Eixo U (braço) | 1.92rad/s,110°/s | |

| Eixo R (rotação do pulso) | 3,05rad/s,175°/s | |

| Eixo B (oscilação do pulso) | 2.62rad/s,150°/s | |

| Eixo T (torção do pulso) | 4.19rad/s,240°/s | |

| Momento de inércia admissível (GD²/4) | Eixo R (rotação do pulso) | 921N m(868N m)*3 |

| Eixo B (oscilação do pulso) | 921N m( 868N m)*3 | |

| Eixo T (torção do pulso) | 490N m | |

| Momento de inércia admissível | Eixo R (rotação do pulso) | 85kg - m²(83kg - m²) *3 |

| Eixo B (oscilação do pulso) | 85kg m²(83kg m²)*3 | |

| Eixo T (torção do pulso) | 45kg - m2 | |

| Peso do robô | 1100KG | |

| Ambiente de instalação | Temperatura | 0° a +45° |

| Humidade | 20% a 80% RH (sem condensação) | |

| Vibração | Inferior a 4,9 m/s2 | |

| Outros | 1. manter afastado de gases ou líquidos corrosivos, gases inflamáveis 2. manter o ambiente afastado de água, óleo e poeira 3. manter afastado de fontes de ruído elétrico | |

| Capacidade de energia *2 | 5,0kV A | |

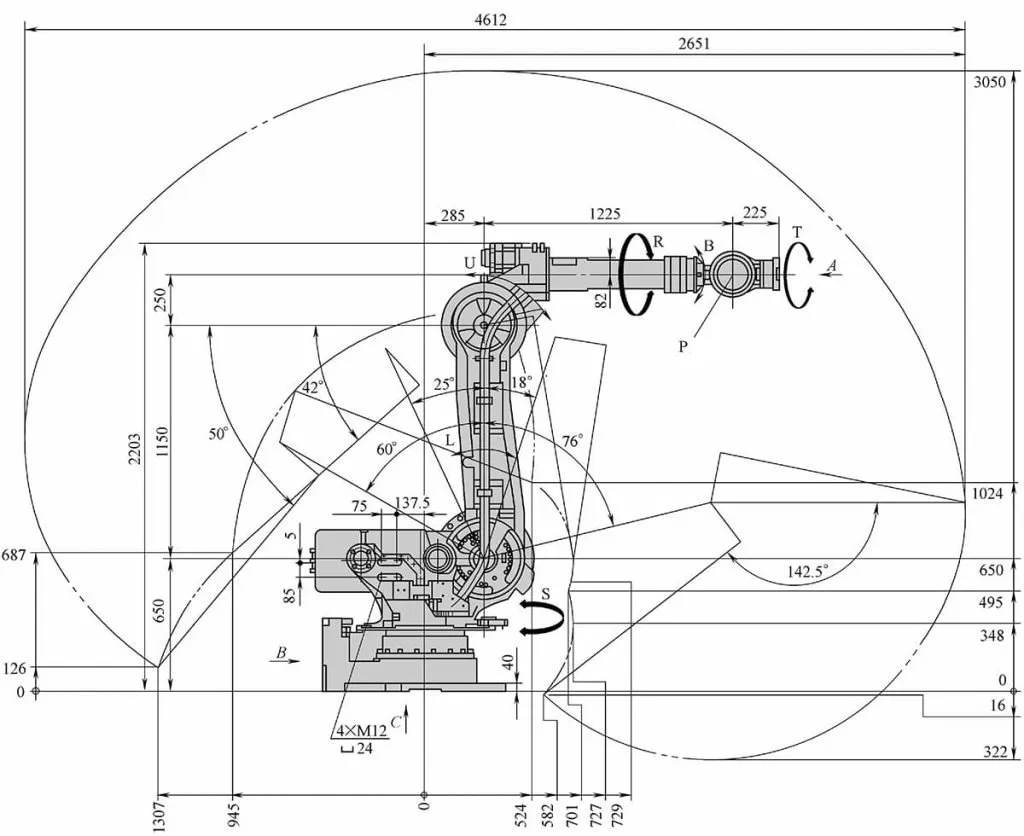

A vista lateral da gama de movimentos do braço do corpo do robô YRES0165DA00 é apresentada na Figura 2-3.

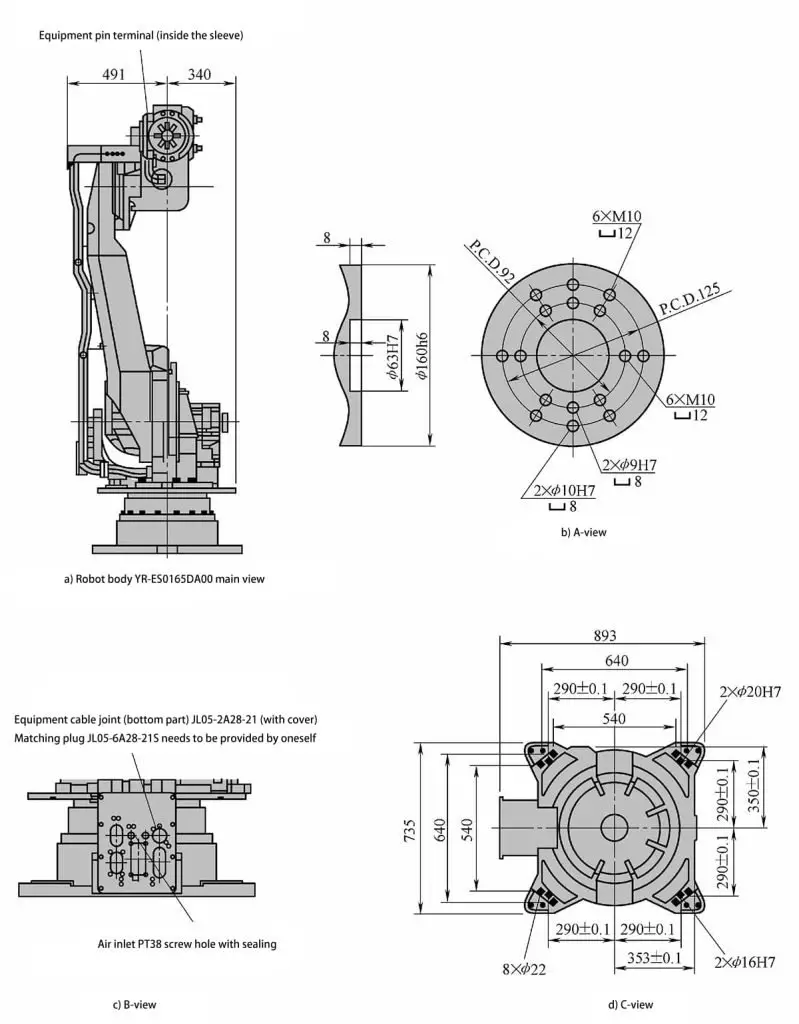

A vista frontal do corpo do robô YRES0165DA00 e as vistas parciais das direcções A, B e C são apresentadas na Figura 2-4.

O sistema de controlo do robô

Armário de controlo do robô

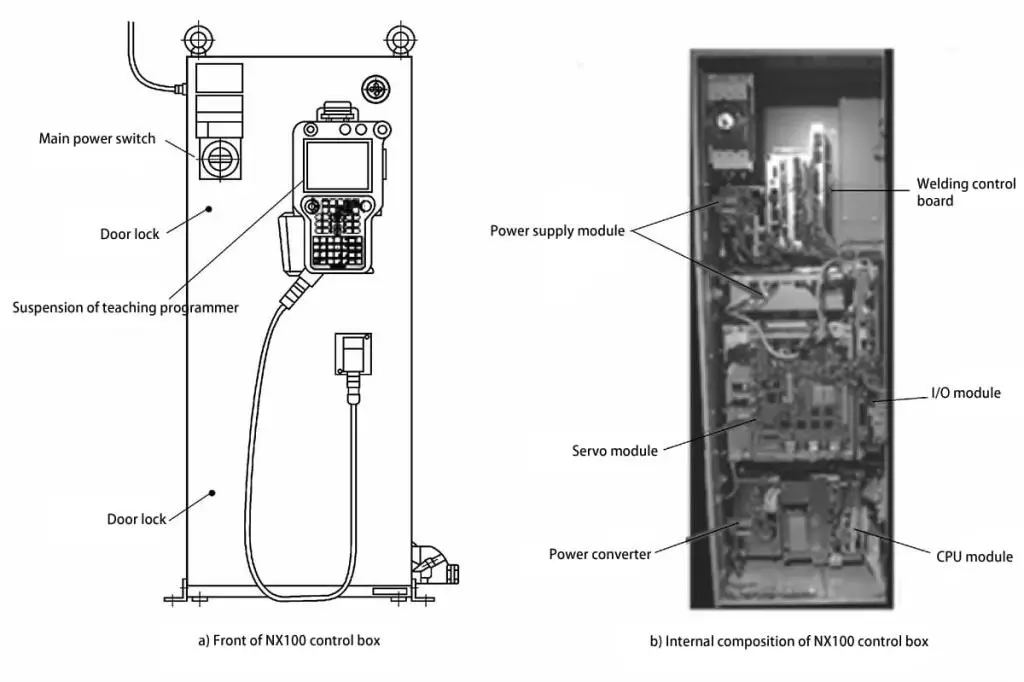

A estrutura frontal e interna do armário de controlo do robô NX100 é mostrada na Figura 2-5.

Na Figura 2-5, o módulo de alimentação inclui a unidade de alimentação principal; a placa de comando de soldadura inclui a base de dados de soldadura da unidade I/F e o armazenamento de programas; o módulo servo inclui o circuito de acionamento de amplificação da operação servo; o conversor de energia fornece energia às unidades do armário de controlo; o módulo I/O contém circuitos e interfaces de entrada/saída; o módulo CPU inclui a placa de controlo, o painel traseiro, a placa de controlo de temporização e a fonte de alimentação de controlo.

Ao abrir a porta do armário de controlo, o manípulo do interrutor deve ser colocado na posição OFF. Em seguida, utilize uma chave de fendas para rodar o fecho da porta (existem dois fechos na porta - no sentido dos ponteiros do relógio para desbloquear, no sentido contrário ao dos ponteiros do relógio para bloquear). Ao abrir a porta, segurar a porta e utilizar a chave de fendas para rodar o fecho da porta. Depois de fechar a porta, ao ouvir um som de "clique", a porta está bem trancada.

Transmissão do sinal de controlo do robô

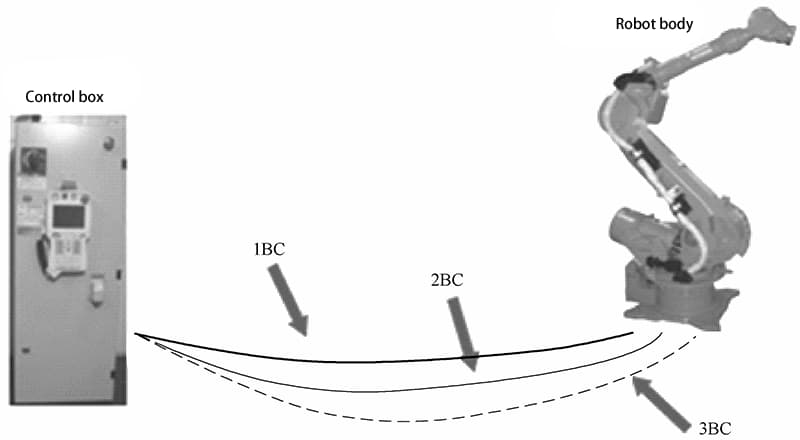

O corpo do robô de soldadura está ligado à caixa de controlo através dos cabos 1BC, 2BC e 3BC para transmitir os sinais de feedback do codificador e os sinais de acionamento do servomotor do robô, como se mostra na Figura 2-6.

Funções básicas dos robôs de soldadura por pontos

Movimento suave e elevada precisão de posicionamento

Em comparação com os robots de soldadura por arco, a soldadura por pontos impõe exigências menos rigorosas ao robot utilizado. Isto porque a soldadura por pontos requer apenas um controlo ponto a ponto e não existem requisitos rigorosos para a trajetória de movimento das pinças de soldadura entre pontos.

Esta é também a razão pela qual os robôs foram inicialmente utilizados apenas para a soldadura por pontos. Os robôs de soldadura por pontos não só requerem uma capacidade de carga suficiente, como também precisam de se deslocar rápida e suavemente entre pontos, com um posicionamento preciso, a fim de reduzir o tempo de deslocação e melhorar a eficiência do trabalho.

Velocidade de movimento rápida, forte capacidade de carga e grande amplitude de movimento

A carga necessária para os robôs de soldadura por pontos depende do tipo de pinças de soldadura utilizadas. Para pinças de soldadura utilizadas para a separação de transformadores, uma carga de 30,5 kg é suficiente. No entanto, estas pinças são limitadas pelo comprimento do cabo secundário principal, o que leva à perda de energia e torna difícil para o robot estender as pinças para a soldadura interna de peças de trabalho.

Para além disso, o cabo oscila constantemente com o movimento do robô, o que leva a uma rápida danificação do cabo. Por isso, as aplicações modernas utilizam frequentemente pinças de soldadura integradas, cujo peso ronda normalmente os 10 kg.

Considerando que o robô necessita de uma capacidade de carga suficiente para mover rapidamente as pinças de soldadura para posições espaciais para soldar, são geralmente seleccionados robôs pesados com uma capacidade de carga de 100 a 165 kg.

Para satisfazer o requisito de movimento rápido a curta distância das pinças de soldadura durante a soldadura por pontos contínua, os novos robôs pesados foram equipados com a capacidade de completar uma deslocação de 50 mm em 0,3 segundos. Isto coloca maiores exigências ao desempenho do motor, à velocidade de processamento do microcomputador e aos algoritmos.

Por conseguinte, os robôs de soldadura por pontos devem ter um desempenho estável, uma grande amplitude de movimento, uma velocidade de movimento rápida e uma forte capacidade de carga. A qualidade da soldadura deve ser significativamente superior, contribuindo para uma maior produtividade nas operações de soldadura por pontos.

Interfaces para comunicação com dispositivos externos

Os robôs de soldadura por pontos estão equipados com interfaces para comunicação com dispositivos externos, permitindo-lhes receber comandos de controlo de controladores de nível superior e computadores de gestão. Por conseguinte, sob o controlo do computador principal, podem ser configurados vários robôs de soldadura por pontos para formar um sistema flexível de produção de soldadura por pontos.

Pinças de soldadura por pontos

Classificação e estrutura das pinças de soldadura por pontos

Visão geral das pinças de soldadura por pontos

Como ferramenta executiva do robô, as pinças de soldadura por pontos impõem restrições significativas à utilização do robô. Se a seleção não for razoável, afectará diretamente a eficiência operacional e a acessibilidade do robô, constituindo uma ameaça significativa para a segurança das operações do robô.

A conceção de pinças robotizadas para soldadura por pontos deve satisfazer os requisitos operacionais e de produção com base nas necessidades de produção e nas características operacionais. Devido às muitas diferenças entre as operações com robots e as operações manuais tradicionais, existem contrastes significativos entre as duas, como mostra a Tabela 2-2.

Tabela 2-2: Comparação de características entre a pistola de soldadura por pontos de funcionamento manual e a pistola de soldadura por pontos robótica

| Pistola de soldadura por pontos de funcionamento manual | Pistola de soldadura por pontos robótica |

| Não é muito rigoroso quanto ao peso da pistola de soldadura por pontos | A pistola de soldadura por pontos é montada no robô e cada robô tem uma carga nominal, o que implica requisitos rigorosos para o peso da pistola de soldadura por pontos |

| Depende fortemente da inteligência humana para lidar com várias questões | Funciona estritamente de acordo com o programa, com a capacidade de lidar com questões como diferentes posições de peças de trabalho e amostras, pelo que a pistola de soldadura deve ter uma função de compensação automática para conseguir o acompanhamento automático do trabalho |

| Não requer a consideração da posição relativa entre a pistola de soldadura e o operador | Durante os processos de movimento, rotação, posicionamento e retorno do robot, para evitar colisões com peças de trabalho ou outros dispositivos, a pistola de soldadura por pontos deve estar numa posição fixa enquanto se move, daí a necessidade de um mecanismo de limite na conceção da pistola de soldadura por pontos |

| As acções da pistola de soldadura por pontos são controladas por uma pessoa e não requerem a consideração de sinais | A pistola de soldadura por pontos robotizada funciona de acordo com o programa e é necessário emitir um comando no final de cada ação, pelo que a pistola de soldadura por pontos tem de ser controlada por sinais |

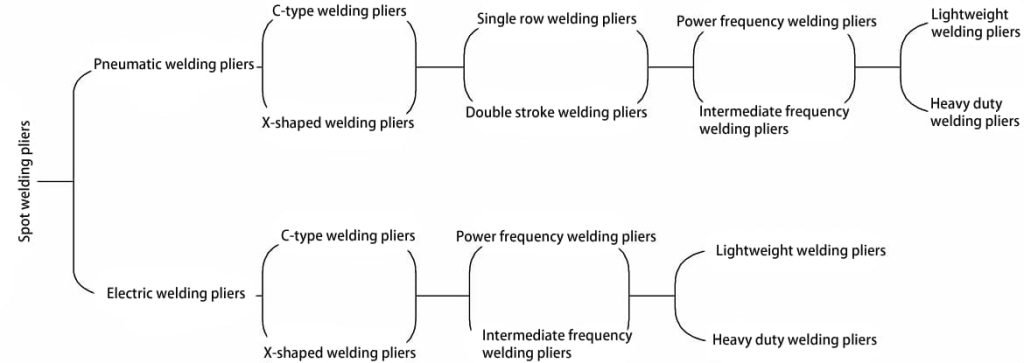

Classificação das pistolas de soldadura por pontos

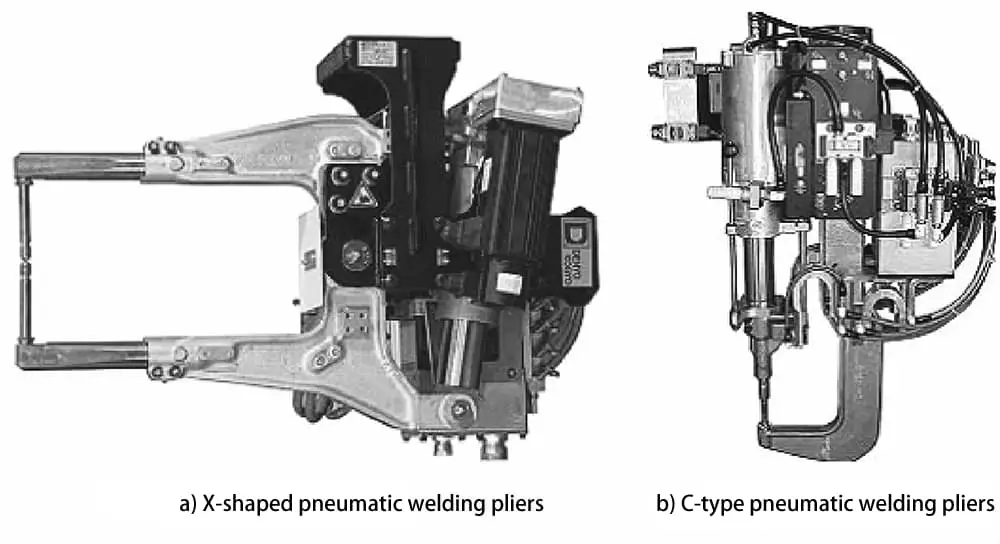

(1) De acordo com a forma estrutural, as pistolas de soldadura por pontos podem ser divididas em pistolas de soldadura tipo C e pistolas de soldadura tipo X.

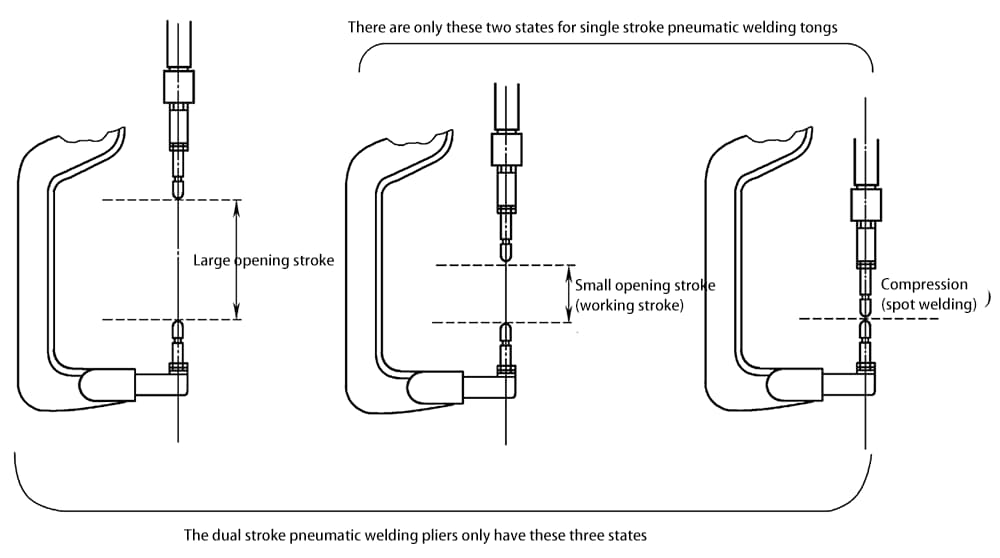

(2) De acordo com o curso da pistola de soldadura por pontos, esta pode ser classificada em curso simples e curso duplo.

(3) Com base no método de condução da pressurização, as pistolas de soldadura por pontos podem ser classificadas em pistolas de soldadura pneumáticas e pistolas de soldadura eléctricas.

(4) De acordo com o tipo de transformador de pistola de soldadura por pontos, podem ser classificados em pistolas de soldadura de frequência industrial e pistolas de soldadura de média frequência.

(5) De acordo com a magnitude da força de pressurização da pistola de soldadura por pontos, esta pode ser dividida em pistolas de soldadura ligeiras e pistolas de soldadura pesadas. Geralmente, as pistolas de soldadura por pontos com pressão de elétrodo superior a 450 kg são designadas por pistolas de soldadura para trabalhos pesados, enquanto as pistolas com menos de 450 kg são designadas por pistolas de soldadura para trabalhos leves.

Em resumo, a classificação das pinças de soldadura por pontos é apresentada na Figura 2-7.

Estrutura e nomes dos componentes dos eléctrodos de soldadura por pontos

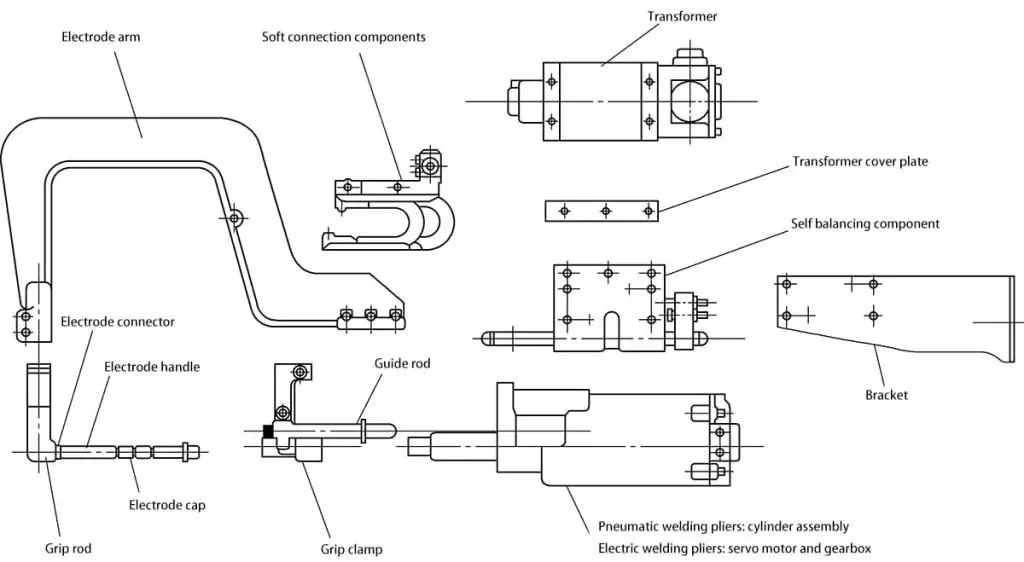

1) Elétrodo de soldadura tipo C

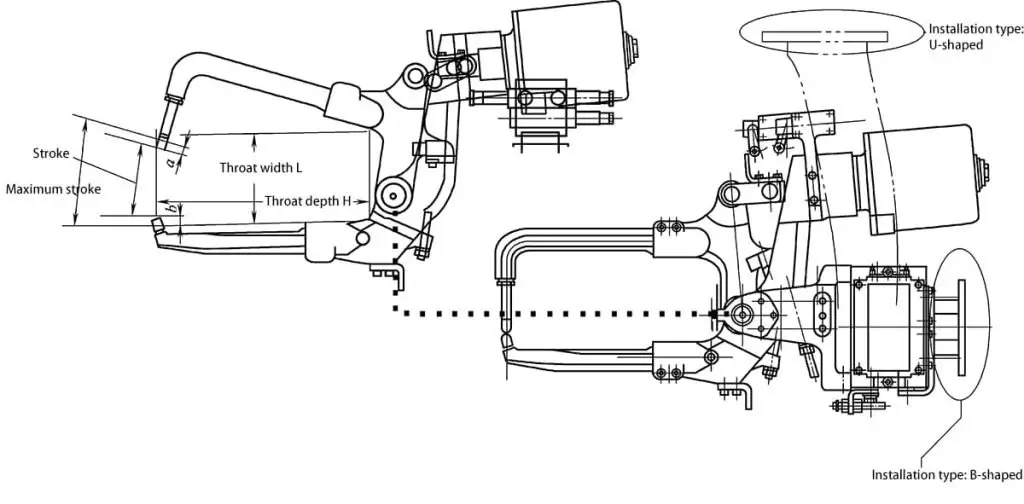

Dependendo da posição de soldadura, o elétrodo de soldadura tipo C é usado principalmente para soldadura por pontos em posições inclinadas verticais e quase verticais. A estrutura e os nomes dos componentes do elétrodo de soldadura tipo C são mostrados na Figura 2-8.

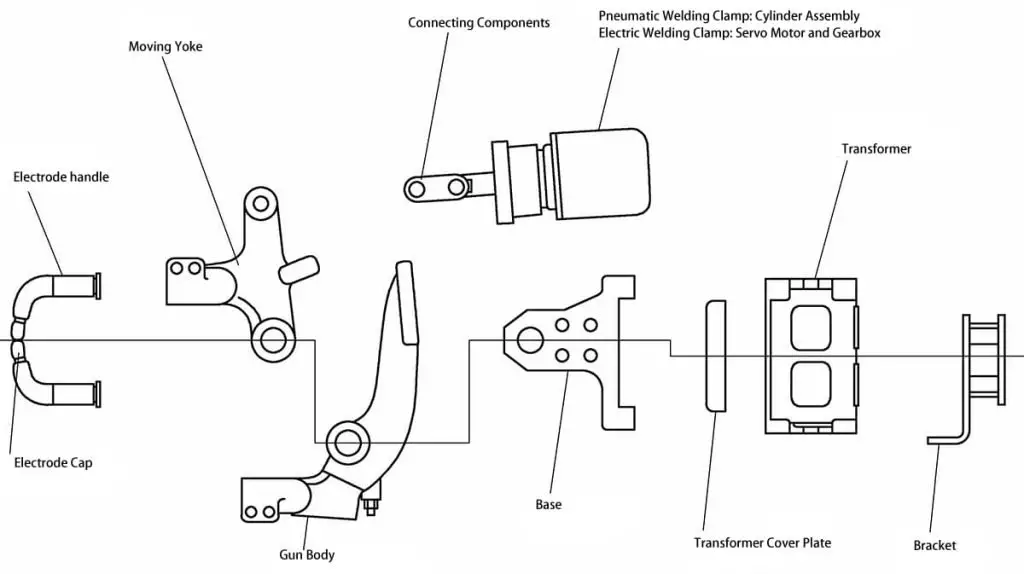

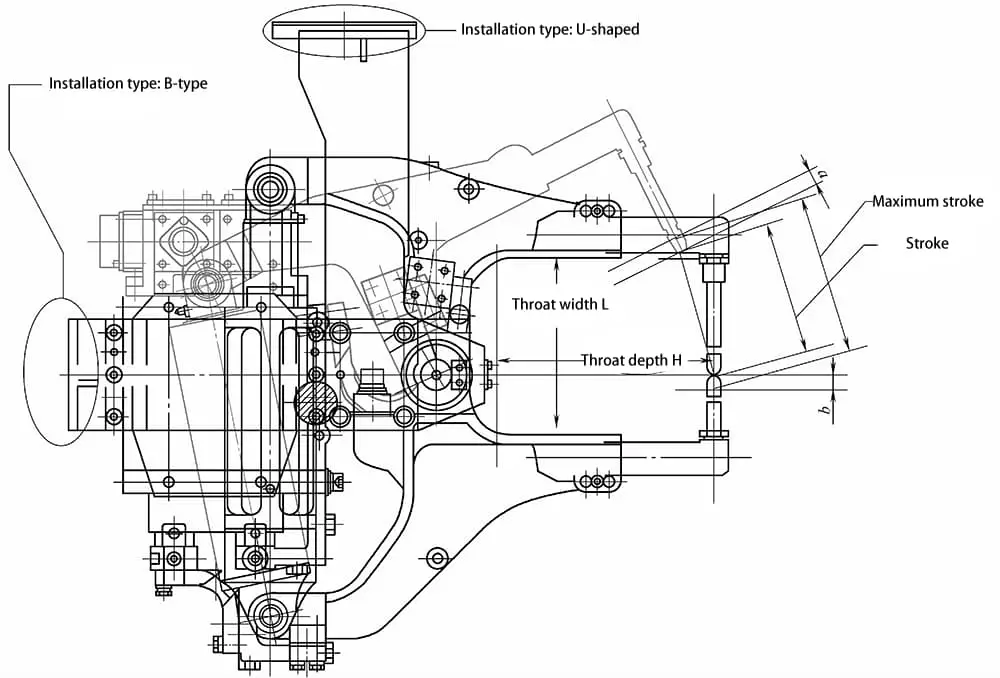

(2) Elétrodo de soldadura do tipo X

O elétrodo de soldadura do tipo X é utilizado principalmente para a soldadura por pontos em posições inclinadas horizontais e quase horizontais. A estrutura e os nomes dos componentes do elétrodo de soldadura do tipo X são mostrados na Figura 2-9.

A forma estrutural geral dos eléctrodos de soldadura por pontos requer uma conceção especial do corpo do elétrodo com base nas características específicas das posições de soldadura por pontos em aplicações práticas. Só assim o elétrodo de soldadura pode alcançar a posição do ponto de soldadura.

Figura 2-9 Estrutura e nomes dos componentes do elétrodo de soldadura do tipo X

Especificações técnicas dos eléctrodos de soldadura por pontos

Parâmetros técnicos do elétrodo de soldadura pneumática tipo C

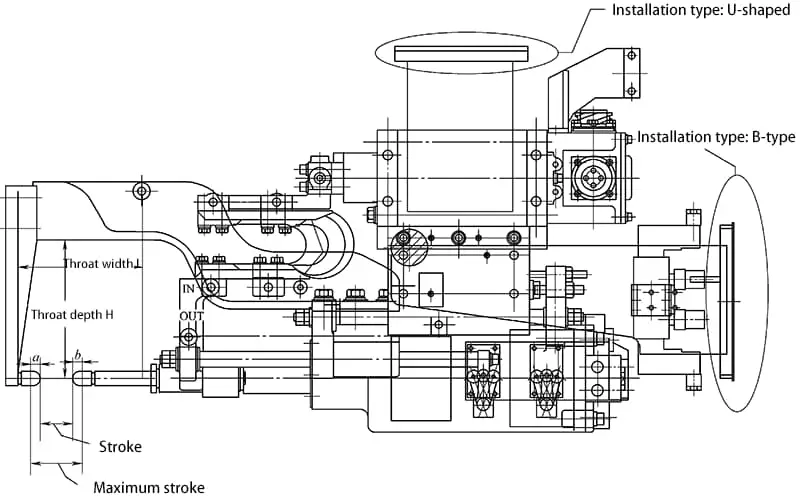

1) O diagrama esquemático da estrutura do elétrodo de soldadura pneumático tipo C é mostrado na Figura 2-10.

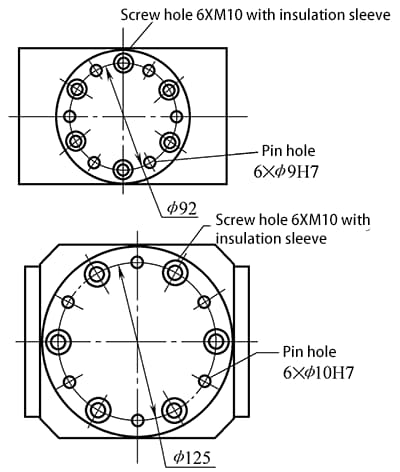

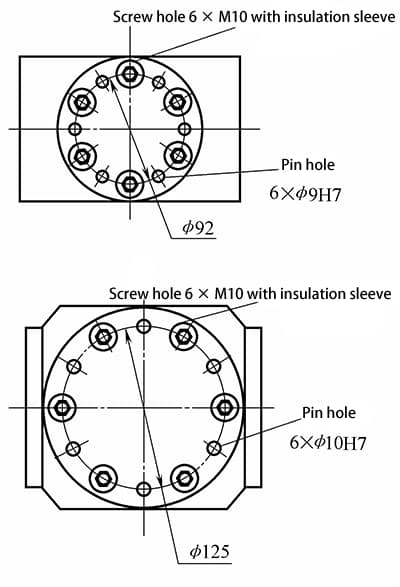

2) Os parâmetros de seleção para o elétrodo de soldadura pneumático do tipo C estão listados na Tabela 2-3.

Nota: a e b representam os requisitos de curso causados pelos eléctrodos. O curso máximo inclui não só a + b mas também o aumento da exigência causado pela deflexão do punho do elétrodo.

Tabela 2-3 Parâmetros de seleção do elétrodo de soldadura pneumática tipo C

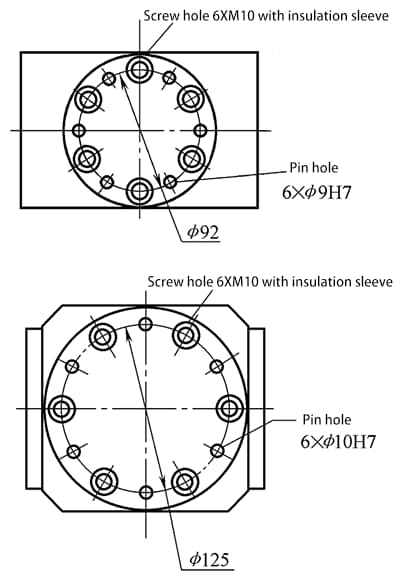

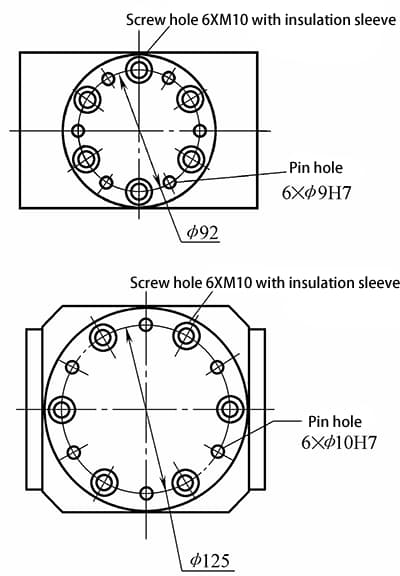

| Especificações técnicas básicas | Conteúdo | Os robôs MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD e MOTOMAN-ES200RD são compatíveis com dois tipos de flanges de pinças de soldadura: | |

| Tipo de grampo de soldadura | Pinça pneumática para soldadura tipo C | ||

| Corpo do grampo de soldadura | Profundidade da garganta H/mm | ||

| Largura da garganta H/mm | |||

| Curso /mm | |||

| Curso máximo /mm | |||

| Força máxima de aperto /kgf | |||

| Transformador | Tipo (frequência de linha ou média frequência) | ||

| Capacidade/kVA | |||

| Corrente máxima | |||

| Tipo de curso da braçadeira | Curso simples | ||

| Duplo curso | |||

| *Nota: Se utilizar um grampo de soldadura de curso duplo, o curso de abertura pequeno /mm | |||

| Configuração de montagem da pinça de soldadura no robô | |||

Especificações técnicas da pinça de soldadura eléctrica tipo C

1) O diagrama esquemático da estrutura da pinça de soldadura eléctrica do tipo C é apresentado na Figura 2-11.

2) Consulte a Tabela 2-4 para obter os parâmetros de seleção da pinça de soldadura eléctrica do tipo C.

Nota: a e b representam as exigências de curso causadas pelo elétrodo, o curso máximo inclui o aumento da exigência causado pela flexão do suporte do elétrodo para além de a+b.

Tabela 2-4 Parâmetros de seleção para pinça de soldadura eléctrica tipo C

| Especificações técnicas básicas | Conteúdo | Os robôs MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD e MOTOMAN-ES200RD são compatíveis com dois tipos de flanges de pinças de soldadura: | |

| Tipo de grampo de soldadura | Pinça de soldadura servo tipo C | ||

| Corpo do grampo de soldadura | Profundidade da garganta H/mm | ||

| Largura da garganta H/mm | |||

| Curso /mm | |||

| Curso máximo /mm | |||

| Força máxima de aperto /kgf | |||

| Transformador | Tipo (frequência de linha ou média frequência) | ||

| Capacidade/kVA | |||

| Corrente máxima | |||

| Número do modelo do servomotor | |||

| Configuração de montagem da pinça de soldadura no robô | |||

As especificações técnicas da pinça de soldadura pneumática de tipo X são as seguintes

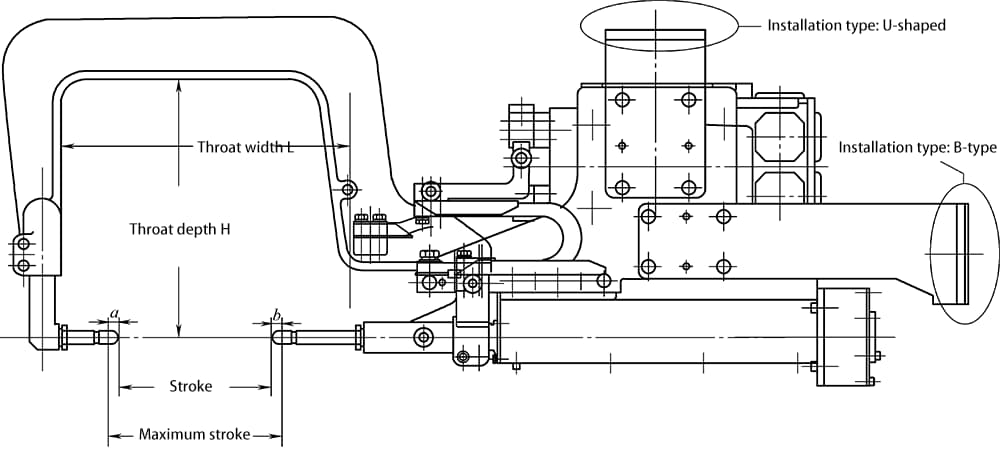

1) O diagrama esquemático da pinça de soldadura pneumática do tipo X é apresentado na Figura 2-12.

2) Os parâmetros de seleção para a pinça de soldadura pneumática do tipo X estão listados na Tabela 2-5.

Nota: "a" e "b" representam as exigências de curso causadas pelos eléctrodos, e o curso máximo inclui a exigência causada pela deflexão do suporte do elétrodo, para além de "a" e "b".

Tabela 2-5: Parâmetros de seleção para a pinça de soldadura pneumática do tipo X

| Especificações técnicas básicas | Conteúdo | Os corpos dos robôs MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD e MOTOMAN-ES200RD são compatíveis com dois tipos de flanges de tocha de soldadura. | |

| Tipo de grampo de soldadura | Pinça de soldadura pneumática tipo X | ||

| Corpo do grampo de soldadura | Profundidade da garganta H/mm | ||

| Largura da garganta H/mm | |||

| Curso /mm | |||

| Curso máximo /mm | |||

| Força máxima de aperto /kgf | |||

| Transformador | Tipo (frequência de linha ou média frequência) | ||

| Capacidade/kVA | |||

| Corrente máxima | |||

| Tipo de curso da braçadeira | |||

| *Nota: Se utilizar um grampo de soldadura de curso duplo, o curso de abertura pequeno /mm | |||

| Configuração de montagem da pinça de soldadura no robô | |||

As especificações técnicas da pinça de soldadura eléctrica do tipo X são as seguintes

1) O diagrama esquemático da pinça de soldadura eléctrica do tipo X é apresentado na Figura 2-13.

2) Os parâmetros de seleção para a pinça de soldadura eléctrica do tipo X estão listados na Tabela 2-6.

Nota: "a" e "b" representam os requisitos de curso causados pelos eléctrodos, e o curso máximo inclui a exigência causada pela deflexão do suporte do elétrodo para além de "a" e "b"'.

Tabela 2-6: Parâmetros de seleção para a pinça de soldadura eléctrica do tipo X

| Especificações técnicas básicas | Conteúdo | Os corpos dos robôs MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD e MOTOMAN-ES200RD são compatíveis com dois tipos de flanges de tocha de soldadura. | |

| Tipo de grampo de soldadura | Pinça de soldadura servo tipo X | ||

| Corpo do grampo de soldadura | Profundidade da garganta H/mm | ||

| Largura da garganta H/mm | |||

| Curso /mm | |||

| Curso máximo /mm | |||

| Força máxima de aperto /kgf | |||

| Transformador | Tipo (frequência de linha ou média frequência) | ||

| Capacidade/kVA | |||

| Corrente máxima | |||

| Número do modelo do servomotor | |||

| Configuração de montagem da pinça de soldadura no robô | |||

As ilustrações físicas da pinça de soldadura pneumática do tipo X e da pinça de soldadura pneumática do tipo C são mostradas na Figura 2-14 acima.

Seleção de pinças de soldadura por pontos

Quer se trate de uma pinça de soldadura por pontos com suspensão manual ou de uma pinça de soldadura por pontos robotizada, existem requisitos específicos no processo de encomenda. Deve estar em conformidade com as especificações de soldadura exigidas pela peça de trabalho. Os princípios básicos são os seguintes:

1) Determinar a corrente máxima de curto-circuito e a pressão máxima dos eléctrodos da pinça de soldadura com base na peça de trabalho e na espessura do material.

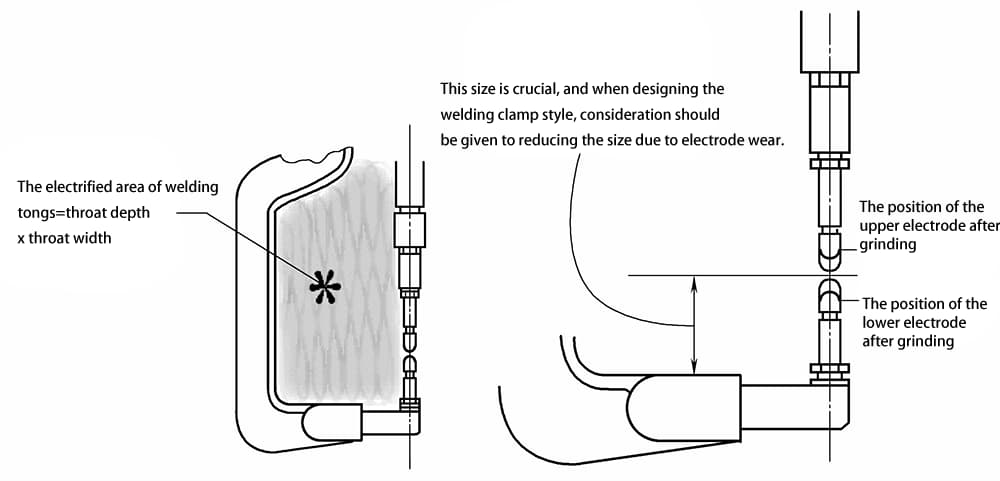

2) Com base na forma da peça de trabalho e na posição dos pontos de soldadura na peça de trabalho, determinar a profundidade da garganta, a largura da garganta, o suporte do elétrodo, o curso máximo, o curso de trabalho, etc., do corpo da pinça de soldadura.

3) Com base na distribuição de todos os pontos de soldadura na peça de trabalho, determinar o tipo de pinça de soldadura. Existem normalmente quatro tipos comuns de pinças de soldadura: pinça de soldadura tipo C de ação simples, pinça de soldadura tipo C de ação dupla, pinça de soldadura tipo X de ação simples e pinça de soldadura tipo X de ação dupla.

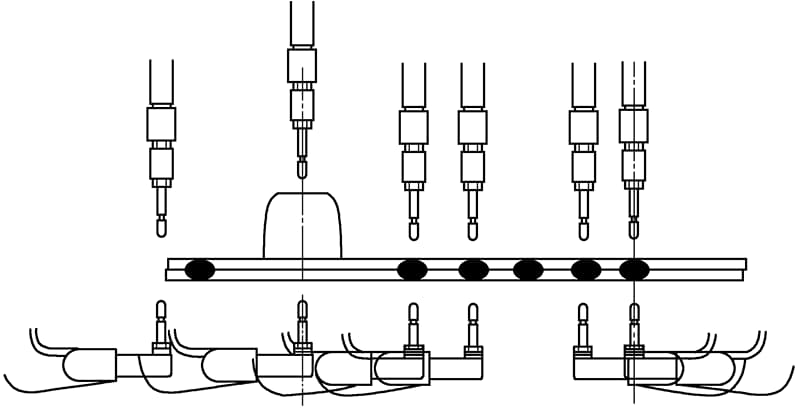

Nas condições acima referidas, é importante minimizar o peso da pinça de soldadura tanto quanto possível. Para a soldadura por pontos com suspensão, isto pode reduzir a intensidade de trabalho dos operadores. Para a soldadura por pontos robotizada, é possível selecionar um robô de baixa carga, melhorando assim a eficiência da produção. Dependendo do tamanho e da posição de soldadura da peça de trabalho, selecionar pinças de soldadura de grande abertura e pinças de soldadura de pequena abertura, como se mostra na Figura 2-15.

Escolher pinças de soldadura pneumáticas de ação simples e pinças de soldadura pneumáticas de ação dupla de acordo com os requisitos do processo, como mostrado na Figura 2-16.

A área energizada da pinça de soldadura = profundidade da garganta × largura da garganta. Quanto maior for esta área, mais forte será a indutância gerada durante a soldadura, tornando mais difícil a saída de corrente. Nestes casos, é típico utilizar um transformador de maior potência ou empregar um transformador inversor para a saída de corrente. Selecionar o tamanho da pinça de soldadura com base no desgaste do elétrodo, como se mostra na Figura 2-17.

a) Pinças de soldadura pneumáticas do tipo X

b) Pinças pneumáticas de soldadura tipo C

Sistema de robô para soldadura por pontos

Composição do sistema de robô de soldadura por pontos

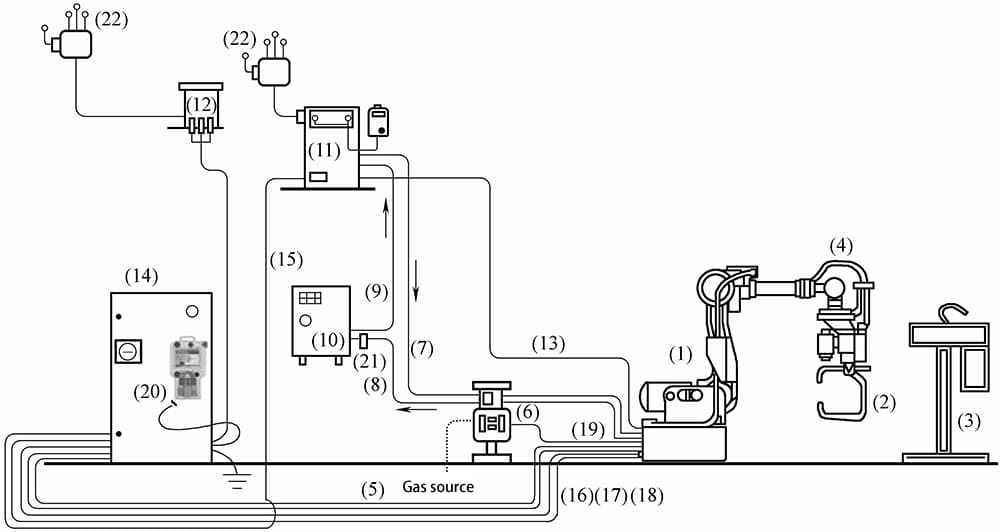

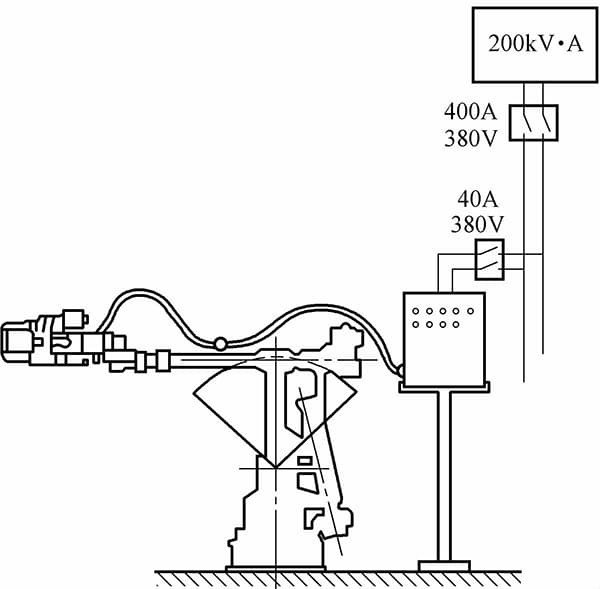

Os robôs de soldadura por pontos consistem tipicamente no corpo do robô, no dispositivo de controlo do robô, na botoeira de ensino, nas pinças de soldadura por pontos e no sistema de soldadura, como se mostra na Figura 2-18. Os nomes de cada componente na Figura 2-18 estão listados na Tabela 2-7.

Tabela 2-7 Nomes de vários componentes do sistema de robô de soldadura por pontos

| Número | Nome | Número | Nome |

| 1 | Corpo do robô (ES165D/ES200D)★ | 12 | Robô Transformador★ |

| 2 | Pinças de soldadura por pontos servo/pneumáticas | 13 | Cabo de alimentação das pinças☆ |

| 3 | Máquina de moagem de eléctrodos | 14 | Armário de controlo do robô (DX100)★ |

| 4 | Cabo da unidade de pulso (GISO) | 15 | Cabo de instruções de soldadura por pontos (I/F)◇ |

| 5 | Pinças (Pneumáticas/Servo) Cabo de controlo SI | 16 | Cabo de alimentação do robô 2BC★ |

| 6 | Conjunto do tubo de ar/água☆ | 17 | Cabo de alimentação do robô 3BC★ |

| 7 | Pinças Tubo de água de arrefecimento◇ | 18 | Cabo de controlo do robô 1BC★ |

| 8 | Pinças Tubo de água de retorno◇ | 19 | Pinça Tubo de entrada de ar☆ |

| 9 | Caixa de controlo de soldadura por pontos Tubo de água de refrigeração | 20 | Pingente de ensino do robô (PP)★ |

| 10 | Refrigerador☆ | 21 | Interruptor de fluxo de água de arrefecimento☆ |

| 11 | Caixa de controlo de soldadura por pontos◇ | 22 | Fonte de alimentação |

As funções de cada componente do sistema de robô de soldadura por pontos estão classificadas na Tabela 2-8.

Tabela 2-8: Classificação das funções para cada componente do sistema de robô de soldadura por pontos

| Categoria | Códigos do equipamento (ver figura 2-18) | Descrição da função |

| Relacionado com o robô | (1), (4), (5), (13), (14), (15), (16), (17), (18), (20) | Estabelece a ligação entre o robô e outros equipamentos, introduzido pela Yaskawa do Japão |

| Soldadura por pontos | (2), (3), (11) | Implementa as condições de soldadura por pontos, fornecidas pelo fabricante de equipamento de soldadura |

| Sistema de abastecimento de gás | (6), (19) | Utilizado apenas quando se utilizam pinças de soldadura pneumáticas, o cilindro de pressão das pinças de soldadura completa a pressão de soldadura por pontos, fornecida pelo projetista do sistema |

| Sistema de abastecimento de água | (7), (8), (9), (10), (21) | Utilizado para o equipamento de arrefecimento (2) e (11), fornecido pelo projetista do sistema |

| Sistema de alimentação eléctrica | (12), (22) | Potência do sistema |

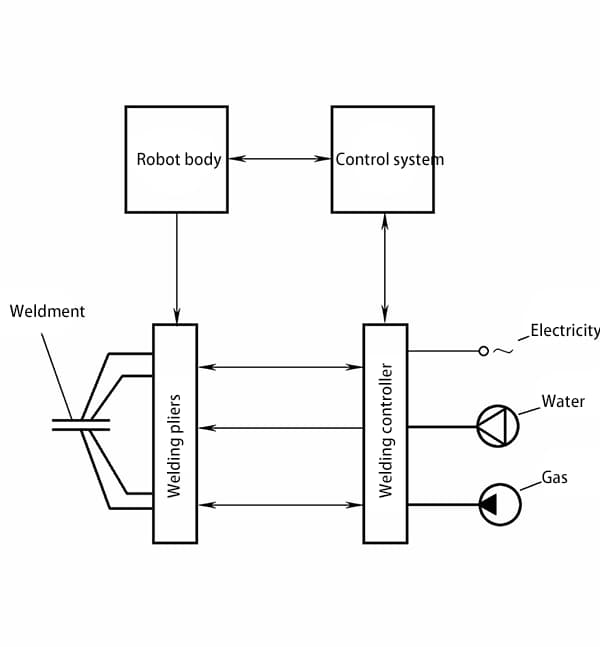

Sistema de soldadura

O sistema de soldadura consiste principalmente no controlador de soldadura (temporizador), pinças de soldadura (incluindo o transformador de soldadura por resistência) e peças auxiliares, tais como água, eletricidade e gás. A composição e os princípios do sistema são mostrados na Figura 2-19.

Pinças de soldadura

A partir da relação estrutural entre o transformador de soldadura por resistência e as pinças de soldadura, as pinças de soldadura podem ser divididas em três formas: separadas, embutidas e integrais.

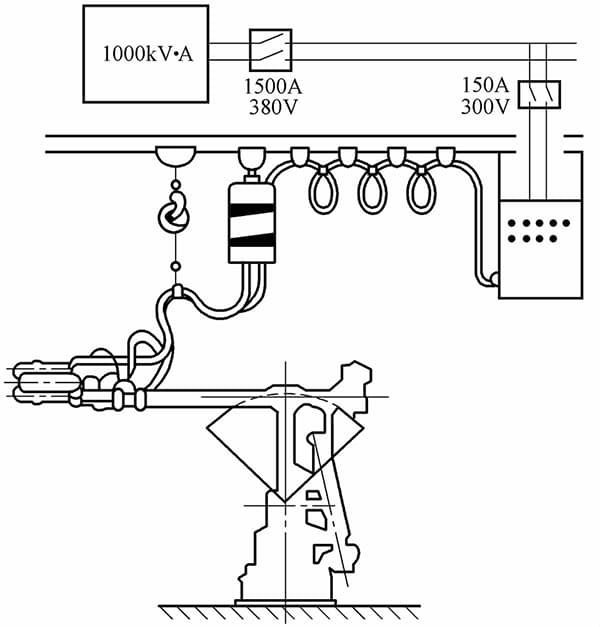

(1) Pinças de soldadura separadas

A caraterística destas pinças é que o transformador de soldadura por resistência está separado do corpo da pinça. O corpo da pinça é montado no braço do robô, enquanto o transformador de soldadura é suspenso acima do robô e pode mover-se ao longo da direção do pulso do robô numa pista. Os dois estão ligados por um cabo secundário. As vantagens incluem a redução da carga do robot, a elevada velocidade de movimento e o baixo custo, como se mostra na Figura 2-20.

A principal desvantagem das pinças de soldadura separadas é a necessidade de um transformador de soldadura de grande capacidade, o que resulta num maior consumo de energia e numa menor eficiência energética. Além disso, o cabo secundário de grandes dimensões provoca forças de tração e de torção no braço do robô, limitando a seleção de áreas e posições de trabalho de soldadura por pontos. As pinças de soldadura separadas podem utilizar pinças de soldadura suspensas normais e transformadores de soldadura por resistência.

No entanto, o cabo secundário requer um fabrico especial, consistindo normalmente em dois condutores separados por uma camada isolante, sendo cada condutor oco para arrefecimento a água. Além disso, o cabo precisa de ter uma certa flexibilidade.

(2) Pinças de soldadura embutidas

Nesta estrutura, o transformador de soldadura por resistência é colocado no interior do braço do robô, o mais próximo possível do corpo da pinça. O cabo secundário do transformador pode mover-se internamente. Quando se utiliza esta forma de pinça de soldadura, esta deve ser concebida em conjunto com o corpo do robot. Além disso, os robôs de soldadura por pontos de coordenadas polares ou esféricas também podem adotar esta estrutura.

A vantagem é que o cabo secundário é mais curto e a capacidade do transformador pode ser reduzida, mas complica a conceção do corpo do robot. Os robôs de soldadura por pontos com pinça de soldadura incorporada são mostrados na Figura 2-21.

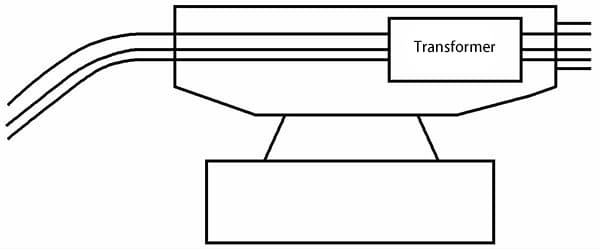

(3) Pinças de soldadura integrais

As chamadas pinças de soldadura integrais envolvem a montagem conjunta do transformador de soldadura por resistência e do corpo da pinça, fixando-os depois na flange na extremidade do braço do robot. As principais vantagens incluem a eliminação do cabo secundário volumoso e da estrutura de trabalho para o transformador suspenso. A extremidade de saída do transformador de soldadura está diretamente ligada aos braços superior e inferior das pinças de soldadura, poupando energia.

Por exemplo, com uma corrente de saída de 12000A, uma pinça de soldadura separada requer um transformador de 75kVA, enquanto uma pinça de soldadura integral requer apenas 25kVA. A principal desvantagem das pinças de soldadura integrais é o aumento significativo do peso e do tamanho, exigindo que o corpo do robô suporte uma carga superior a 60 kg.

Além disso, a força de inércia gerada pelo peso das pinças de soldadura no pulso ativo do robô pode causar sobrecarga, exigindo que o centro de gravidade das pinças de soldadura esteja o mais próximo possível do eixo do braço do robô durante a conceção. A conceção do transformador de soldadura por resistência é o principal problema das pinças de soldadura integrais.

Uma vez que o transformador está confinado ao pequeno espaço das pinças de soldadura, as dimensões e o peso têm de ser mais pequenos do que o habitual, e a bobina secundária também necessita de arrefecimento a água.

Atualmente, são utilizados pequenos transformadores integrados de soldadura por resistência fabricados através de processos de fundição epoxídica a vácuo. Por exemplo, um transformador de 30kVA tem dimensões de 325×135×125mm³ e pesa apenas 18kg. Os robôs de soldadura por pontos com pinça de soldadura integrada são mostrados na Figura 2-22.

Controlador de soldadura

O princípio de funcionamento do controlador de soldadura (soldadura por pontos) consiste em detetar a corrente secundária e a tensão introduzidas na peça a soldar, bem como o valor correspondente da alteração da impedância obtido a partir do estado de fusão do metal da peça.

Esta informação é depois enviada para o controlador do robô para cálculo, produzindo a corrente de soldadura mais adequada e armazenando a corrente de soldadura para cada ponto, para servir de referência para a definição dos parâmetros de soldadura para os pontos seguintes. Este tipo de controlador de soldadura por resistência pode garantir a qualidade da soldadura, controlando os salpicos durante o processo de soldadura, e pode também gerir automaticamente o tamanho do elétrodo.

De acordo com o programa de monitorização da soldadura pré-determinado, o controlador completa a introdução dos parâmetros de soldadura durante a soldadura por pontos, controla o programa de soldadura por pontos, controla a corrente de soldadura, diagnostica as falhas do sistema de soldadura e estabelece a comunicação com o computador principal e a consola de aprendizagem. Os controladores de soldadura por pontos normalmente utilizados têm principalmente as três formas estruturais seguintes.

(1) Tipo de estrutura centralizada

Neste tipo, a parte de controlo da soldadura é disposta como um módulo no mesmo armário de controlo que a parte de controlo principal do robô e é gerida coletivamente pelo computador principal, fornecendo dados ao módulo de soldadura, sendo o controlo do processo de soldadura completado pelo módulo de soldadura. A vantagem desta estrutura é a sua elevada integração e a facilidade de gestão unificada.

(2) Tipo de estrutura descentralizada

O tipo de estrutura descentralizada separa o controlador de soldadura do armário de controlo principal do robô, e os dois comunicam através de uma comunicação do tipo resposta. Depois de o computador principal fornecer o sinal de soldadura, o controlo de soldadura é controlado de forma independente pelo controlador de soldadura e, depois de a soldadura estar concluída, é enviado um sinal final para o computador principal para controlar o movimento do robô.

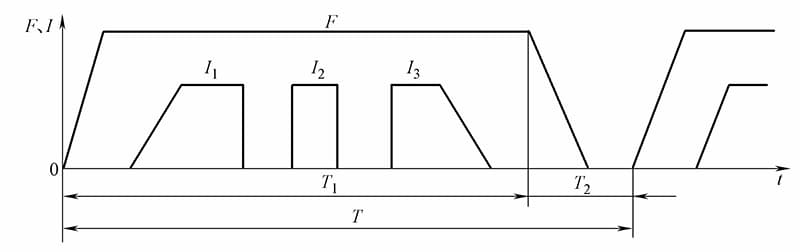

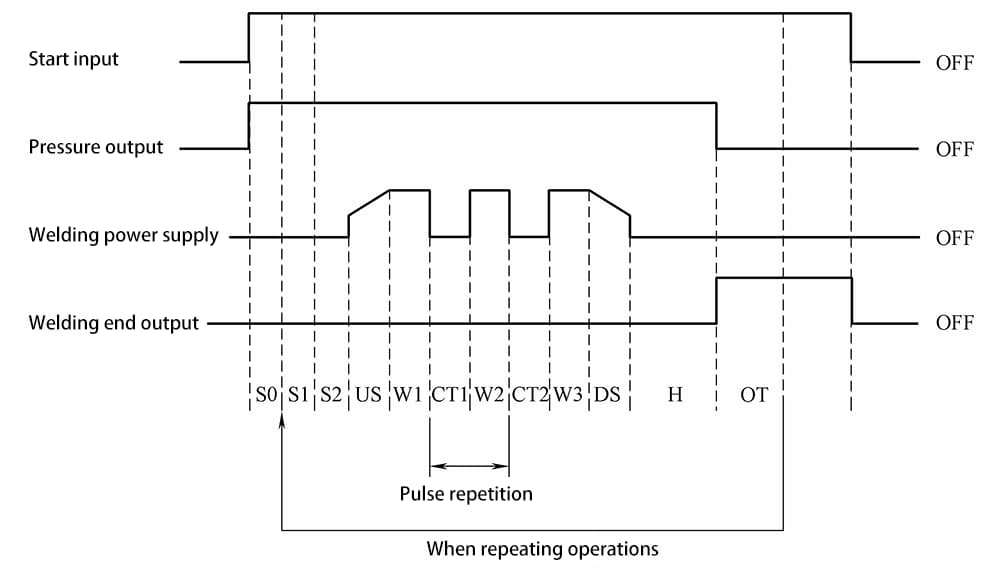

A vantagem desta estrutura é a sua depuração flexível, e o sistema de soldadura pode ser utilizado independentemente, mas requer comunicação a uma certa distância, e a sua integração não é tão elevada como a do tipo de estrutura centralizada. O ciclo de soldadura do tipo de estrutura descentralizada é mostrado na Figura 2-23.

(3) Sistema de controlo de grupo

O sistema de controlo de grupo liga vários robôs de soldadura por pontos (ou máquinas de soldadura convencionais) a um computador de controlo de grupo para controlar vários dispositivos que são alimentados simultaneamente, conseguindo um controlo de partilha de tempo da corrente de soldadura de vários robôs de soldadura por pontos, limitando a carga instantânea da rede eléctrica e estabilizando a tensão da rede para garantir a qualidade da soldadura.

O sistema de controlo de grupo pode reduzir significativamente a capacidade do transformador de alimentação eléctrica da oficina. Além disso, quando um robô (ou máquina de soldadura por pontos) tem uma avaria, o sistema de controlo de grupo inicia um robô de soldadura por pontos de reserva ou reatribui o trabalho aos restantes robôs para garantir a produção normal de soldadura.

Para satisfazer as necessidades do controlo de grupo, o sistema de soldadura por pontos com robô deve adicionar sinais de "pedido de soldadura" e "permissão de soldadura" e ligar-se ao computador de controlo de grupo.

Nota: T1 controla o controlador de soldadura; T2 é controlado pelo computador principal do robô; T representa o ciclo de soldadura; F representa a pressão do elétrodo; I representa a corrente de soldadura.

Requisitos para robôs de soldadura por pontos em sistemas de soldadura

1) Devem ser utilizadas pinças de soldadura especiais com um dispositivo de pressão flutuante, e as pinças de soldadura normais também podem ser modificadas. As pinças de soldadura devem ser leves e ter dois tipos de curso, longo e curto, para facilitar a soldadura rápida, a preparação, a substituição do elétrodo e a ultrapassagem de obstáculos.

2) O centro de gravidade das pinças de soldadura do tipo corpo deve ser concebido no eixo da flange fixa.

3) O sistema de controlo da soldadura deve ser capaz de se autodiagnosticar e autoproteger contra falhas como o sobreaquecimento do transformador de soldadura por resistência, o sobreaquecimento do tiristor causando curto-circuito ou circuito aberto, a perda de tensão da rede de ar, a tensão excessiva da rede e a aderência do elétrodo. Para além de notificar o anfitrião para parar, deve também indicar o tipo de falha.

4) O sistema de controlo do tipo de estrutura dispersa deve ter uma interface de comunicação para identificar vários sinais do corpo do robô e ensinar o pendente e responder em conformidade.

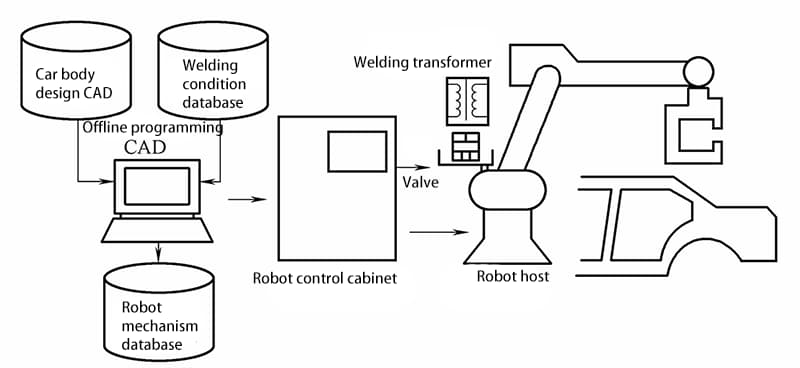

Sistema de robô de soldadura por pontos com sistema CAD

Se o robô de soldadura por pontos puder comunicar com um sistema CAD, o ensino offline pode ser efectuado. A configuração básica do sistema de ensino offline para robôs de soldadura por pontos com sistemas CAD e base de dados de soldadura é mostrada na Figura 2-24.

Sistema de controlo do robô de soldadura por pontos

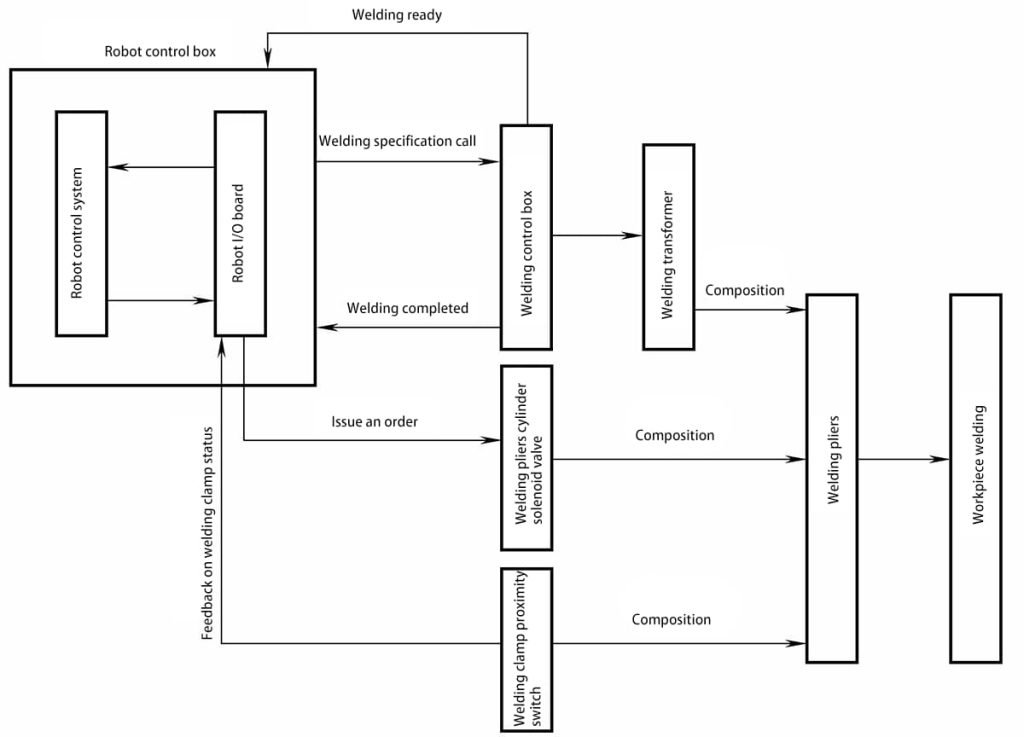

Princípio de controlo do robô de soldadura por pontos

Quando o robô de soldadura por pontos está operacional, o sistema de controlo principal confirma a posição ensinada do robô. Em seguida, ele emite um comando para fechar as pinças de soldadura através da porta OUTPUT na placa de E/S do robot. A bobina da válvula solenoide para o cilindro é energizada com 24V DC, iniciando a ação. O ar comprimido é introduzido no cilindro, fazendo com que a haste do pistão se desloque.

A informação sobre a deslocação do cilindro é fornecida principalmente por um interrutor de proximidade de posição para um feedback eficaz. Esta informação é retransmitida para o sistema de controlo principal do robô, que subsequentemente envia um comando de soldadura para a caixa de controlo de soldadura através da placa de E/S do robô. A caixa de controlo de soldadura envia um sinal de pronto a soldar para a placa de E/S do robô, que é depois reenviado para o sistema de controlo principal.

O sistema de controlo principal emite um comando de chamada de número padrão, utilizando o código 8421, que corresponde a 16 padrões. A caixa de controlo de soldadura ativa o código padrão pré-armazenado, emitindo o tempo de soldadura e a corrente necessários para o processo de soldadura. Após a conclusão da soldadura, a caixa de controlo de soldadura envia um sinal indicando o fim do processo de soldadura.

Depois de o sistema de controlo principal do robô confirmar este sinal, envia um comando para abrir as pinças de soldadura através da porta OUTPUT da placa I/O. A válvula solenoide do cilindro é desenergizada, o núcleo da válvula é reiniciado, o cilindro entra no ar em sentido inverso e a posição aberta da pinça é bloqueada por um interrutor de proximidade instalado no cilindro.

Esta informação é enviada para o sistema de controlo principal do robô, que por sua vez envia a informação de movimento para o sistema de movimento do robô, como mostra a Figura 2-25.

Controlador de soldadura por pontos

O transformador da pinça de soldadura fornece corrente aos eléctrodos da pinça de soldadura para o processo de soldadura por pontos, enquanto o controlador de soldadura por pontos (também conhecido como "temporizador") é um dispositivo que controla a duração de cada fase do processo de soldadura por pontos, normalmente definido pela frequência.

Por exemplo, o controlador de soldadura por pontos modelo PH5-7003 possui controlo de fase síncrono de tiristores e oferece controlo de corrente constante com base na realimentação da corrente de soldadura, função de aumento de corrente, várias funcionalidades de monitorização e alarme.

Pode completar a introdução de parâmetros de soldadura, o controlo do programa de soldadura por pontos, o controlo da corrente de soldadura e o autodiagnóstico de falhas do sistema de soldadura de acordo com um programa de monitorização de soldadura pré-determinado.

Os principais sinais que ligam o controlador de soldadura ao corpo e à caixa de ensino incluem informações sobre o aumento/diminuição da corrente de soldadura, o ajuste do tempo de soldadura, o início e o fim da soldadura e as falhas do sistema de soldadura. O diagrama de temporização do controlo é ilustrado na Figura 2-26.

Equipamento auxiliar

Aparador de eléctrodos

A máquina de afiar eléctrodos, também conhecida como máquina de retificação de eléctrodos, é essencial nas operações de soldadura por pontos. Devido à elevada densidade de corrente que passa através dos eléctrodos e à pressão significativa aplicada, os eléctrodos deformam-se frequentemente, perdendo a sua forma original. Esta deformação afecta negativamente o controlo do tamanho do cordão de soldadura.

Além disso, as altas temperaturas durante a soldadura podem causar reacções de liga e oxidação entre os eléctrodos e os painéis da carroçaria, prejudicando a condutividade dos eléctrodos. Para garantir uma qualidade de soldadura consistente, é crucial preparar regularmente os eléctrodos utilizando um preparador de eléctrodos. Existem dois tipos de preparadores de eléctrodos: manual e automático. O procedimento seguinte pode orientar a gestão das operações de revestimento manual:

(1) Os eléctrodos devem ser revestidos nas seguintes condições

a) Se os bordos do elétrodo estiverem desgastados ou se o diâmetro da face final for superior a 8 mm.

b) Se o diâmetro da extremidade de contacto do elétrodo for inferior a 6 mm.

c) Se a superfície do elétrodo for irregular, com buracos visíveis ou demasiado pontiaguda.

d) Se os eléctrodos superior e inferior estiverem desalinhados e a aplicação não produzir o efeito desejado, ajustar os eléctrodos em conformidade.

(2) Método de revestimento manual do elétrodo:

Coloque o interrutor de soldadura/ajuste na posição de ajuste. Preparar primeiro os lados do elétrodo e depois a face final. Depois de revestir, faça um teste de soldadura numa placa de ensaio para inspecionar a qualidade da soldadura e o estado dos eléctrodos revestidos.

(3) Considerações sobre a colocação e substituição das tampas dos eléctrodos:

a) Assegurar a simetria entre as superfícies de contacto superior e inferior, com um desvio não superior a 0,5 mm.

b) As superfícies de contacto superior e inferior devem ser planas, sem folgas.

c) As superfícies de contacto dos eléctrodos não devem ser nem demasiado pequenas nem demasiado grandes; manter um diâmetro de superfície de contacto entre 6 mm e 8 mm, com uma conicidade não inferior a 45°, ajustando conforme a situação.

d) Ao substituir a tampa do elétrodo por uma nova, a superfície deve ser lisa, sem saliências ou buracos.

Nos sistemas de soldadura por pontos robotizados, são normalmente utilizadas máquinas de revestimento automáticas. O princípio da preparação de eléctrodos robótica é o seguinte: quando o robô atinge um determinado número de soldaduras, inicia automaticamente o programa de preparação. Por exemplo, ao soldar materiais de aço-carbono comuns, as tampas dos eléctrodos devem ser preparadas após cada 800 a 1000 soldaduras para garantir uma boa qualidade de soldadura.

Os eléctrodos da pistola de soldadura são deslocados para ambos os lados do rebolo da máquina, fixando os eléctrodos superior e inferior para entrarem em contacto simultâneo com as lâminas de dupla face da máquina. Depois de o rebolo fazer um determinado número de rotações, as pontas dos eléctrodos superior e inferior são cortadas para corresponderem à forma da lâmina. As máquinas de afiar eléctrodos e as mós são classificadas pelo seu tipo de rotação em rotação unidirecional e bidirecional.

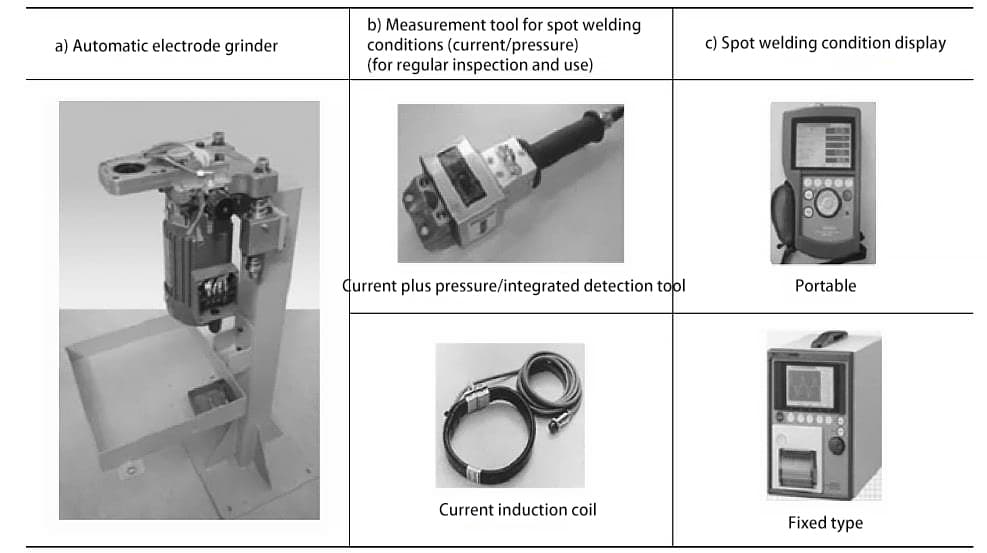

As mós são ainda classificadas pelo número de arestas de corte em tipos de aresta única e de arestas múltiplas. O aspeto da máquina automática de afiar eléctrodos é apresentado no Quadro 2-9a.

Verificador de pressão

O aparelho de teste de pressão é um instrumento utilizado para verificar as condições de pressão das pinças de soldadura. É tipicamente utilizado para testar periodicamente a pressão aplicada pelas pinças de soldadura, como indicado na Tabela 2-9b.

Detetor de corrente

O detetor de corrente é um instrumento utilizado para controlar a qualidade da soldadura por pontos. Pode ser utilizado para verificar periodicamente a saída de corrente do controlador de soldadura por pontos, bem como para monitorizar a corrente de cada ponto de soldadura em tempo real durante a produção. Também fornece uma leitura da corrente durante a soldadura por pontos, como se mostra na Tabela 2-9c. Nota: A corrente eléctrica durante a soldadura por pontos e a pressão aplicada pelas pinças de soldadura são elementos críticos.

No início da calibração do sistema, os operadores devem testar minuciosamente as condições de corrente e pressão do equipamento de soldadura para garantir o bom desenrolar das operações subsequentes.