I. Conhecimentos básicos do processo

1. Rosqueamento de rosca

A roscagem é o processo de corte que consiste em maquinar as roscas internas das peças utilizando as ferramentas correspondentes (machos e chaves).

(1) Ferramentas comuns para abertura de roscas

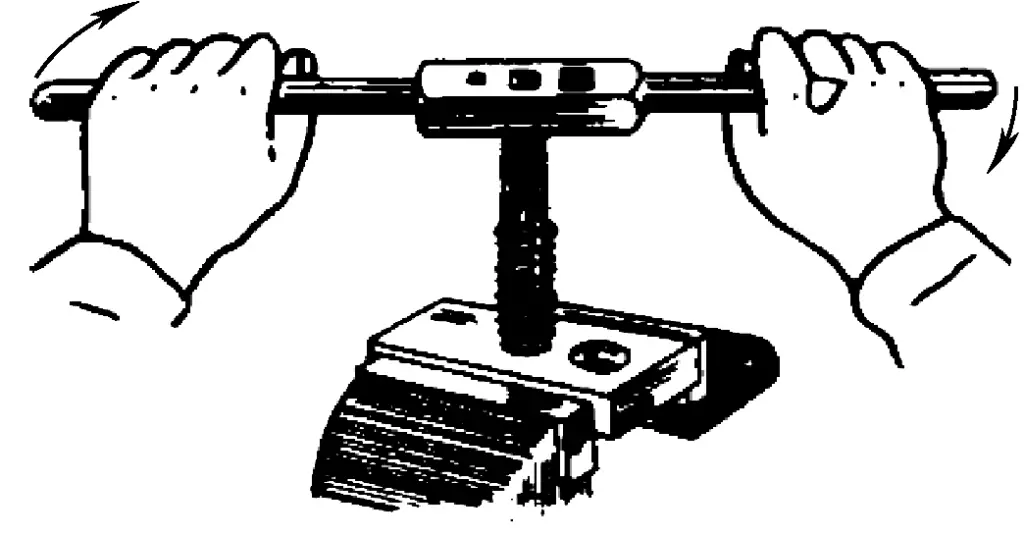

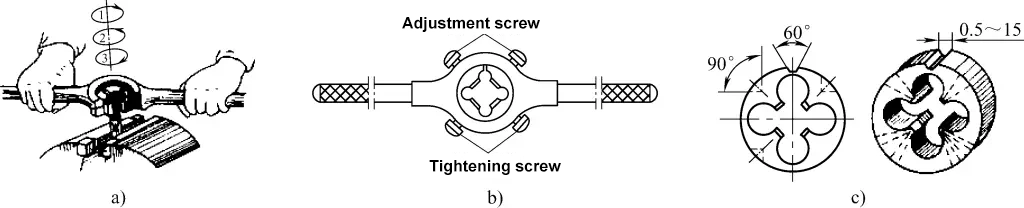

A Figura 1 mostra o processo de abertura manual de roscas pelo instalador e a Figura 2 mostra as ferramentas de abertura manual de roscas normalmente utilizadas.

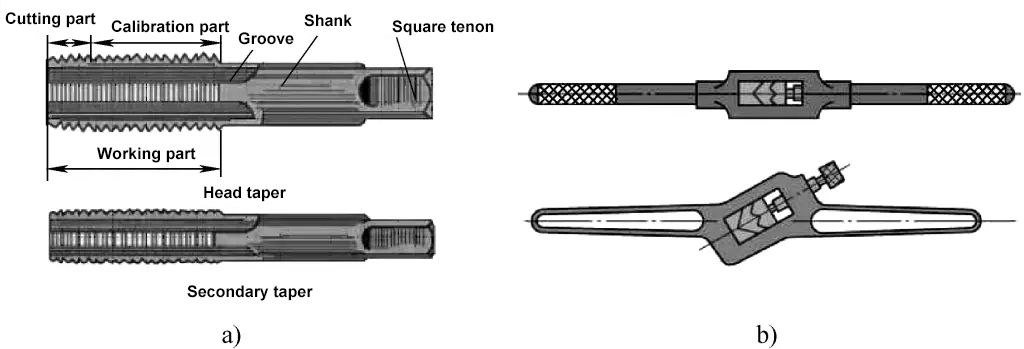

a) Toque

b) Chave inglesa

Na roscagem de roscas, para reduzir a força de corte e melhorar a durabilidade dos machos, toda a quantidade de corte é distribuída por vários machos. Estes machos que trabalham em conjunto para completar o rosqueamento são chamados de conjunto. O macho utilizado para iniciar o rosqueamento é chamado de macho inicial, seguido pelo segundo macho e, por último, pelo terceiro macho (normalmente conhecido como primeiro macho, segundo macho e terceiro macho).

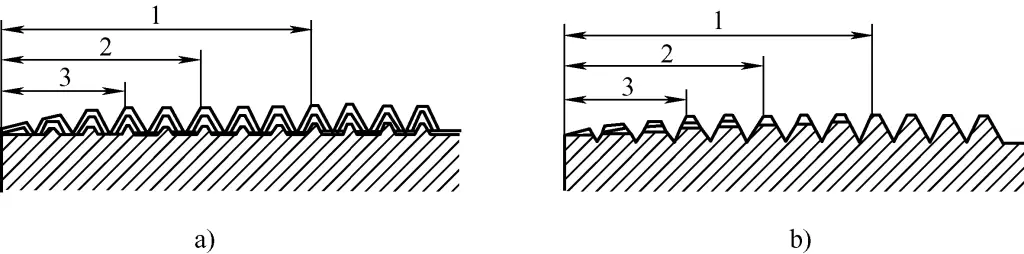

A Figura 3 mostra a distribuição das quantidades de corte para um conjunto de machos, que inclui a distribuição cónica e a distribuição colunar. Geralmente, para machos de tamanho M6 a M24, cada conjunto contém dois machos. Para roscas abaixo de M6 ou acima de M24, cada conjunto contém três machos.

a) Distribuição do corte cónico

b) Distribuição de corte colunar

1-Torneira inicial ou primeira torneira em bruto (torneira inicial)

2-Torneira intermédia ou segunda torneira rugosa (segunda torneira)

3-Torneira final ou torneira de acabamento (terceira torneira)

(2) Diâmetro e profundidade do orifício perfurado (vulgarmente conhecido como orifício inferior) antes do rosqueamento

Antes da roscagem, é primeiro feito um furo de fundo para roscagem com uma broca, e a seleção do diâmetro do furo de fundo é particularmente importante. A prática tem demonstrado que, se o diâmetro do furo inferior for demasiado grande, a altura e a profundidade da rosca maquinada serão insuficientes e o topo da rosca não será afiado; se o diâmetro do furo inferior for demasiado pequeno, a roscagem será difícil e pode facilmente provocar a rutura da rosca.

O princípio de seleção correto baseia-se geralmente no material da peça de trabalho (plástico ou frágil) e na quantidade de expansão do furo durante a perfuração. Mesmo na abertura de roscas, deve assegurar-se que existe um espaço entre a raiz do dente do macho e a extremidade superior da forma de rosca e que é produzida uma forma de rosca completa.

1) Cálculo do diâmetro do furo inferior antes do rosqueamento

A prática demonstrou que o diâmetro da broca para efetuar o furo inferior para roscas normalizadas pode ser determinado pelas seguintes fórmulas empíricas:

Para aço e materiais dúcteis Dperfurar = D - P

Para ferro fundido e materiais frágeis Dperfurar = D - (1,05~1,1)P

Onde Dperfurar é o diâmetro do furo inferior antes da rosca (mm); D é o diâmetro maior da rosca interna (mm), ou seja, o diâmetro nominal da rosca da peça; P é o passo (mm).

Por exemplo, ao roscar roscas M10 em peças de aço de carbono médio e ferro fundido, calcular o diâmetro da broca antes de perfurar.

O aço de médio carbono pertence aos materiais dúcteis, pelo que o diâmetro da broca é

Dperfurar=D-P=(10-1.5)mm=8.5mm

O ferro fundido pertence a materiais frágeis, pelo que o diâmetro da broca é

Dperfurar=D-1.1P=(10-1.1×1.5)mm=8.35mm

Após o arredondamento, selecionar um diâmetro de broca de valor de série de 8,4 mm.

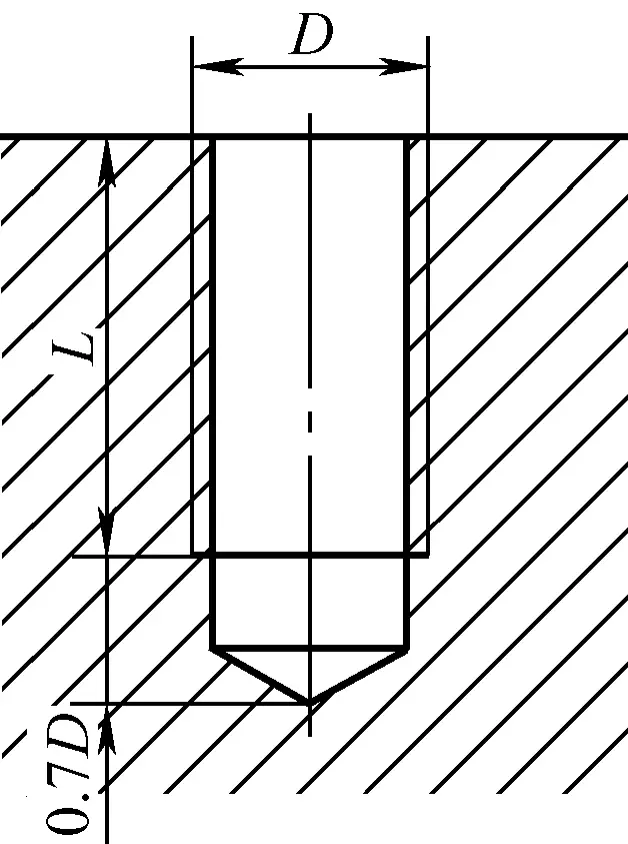

2) Cálculo da profundidade do furo pré-perfurado para roscar num furo cego

Como mostra a Figura 4, ao roscar num furo cego, a profundidade do comprimento liso h deve ser pelo menos igual à soma do comprimento da rosca L e da parte adicional de corte do macho, porque a parte de corte do macho não pode produzir uma rosca completa. Este comprimento adicional é aproximadamente igual a 0,7 do diâmetro maior da rosca interna, ou seja

h=L+0,7D

2. Enfiamento de matrizes

A roscagem por matriz é também designada por roscagem, que é o processo de corte para produzir roscas externas numa barra redonda utilizando ferramentas adequadas (matriz e chave de rosca).

(1) Ferramentas de roscar

A Figura 5 mostra o processo e as ferramentas de rosqueamento manual.

a) Processo manual de enfiamento da matriz

b) Chave de fendas para roscar

c) Matriz de roscar

(2) Determinação do diâmetro da haste redonda antes da roscagem

No processo de roscagem por matriz, tal como na roscagem, a ferramenta (matriz) também exerce alguma extrusão na parte roscada da peça de trabalho, pelo que o diâmetro da vareta redonda deve ser um pouco menor do que o diâmetro maior da rosca. A fórmula empírica é

d′=d-0.13P

Na fórmula, d' é o diâmetro da haste redonda (mm); d é o diâmetro maior da rosca externa (mm), ou seja, o diâmetro nominal da rosca; P é o passo (mm).

II. Competências operacionais básicas

1. Processo da operação de abertura de roscas

(1) Etapas de roscagem

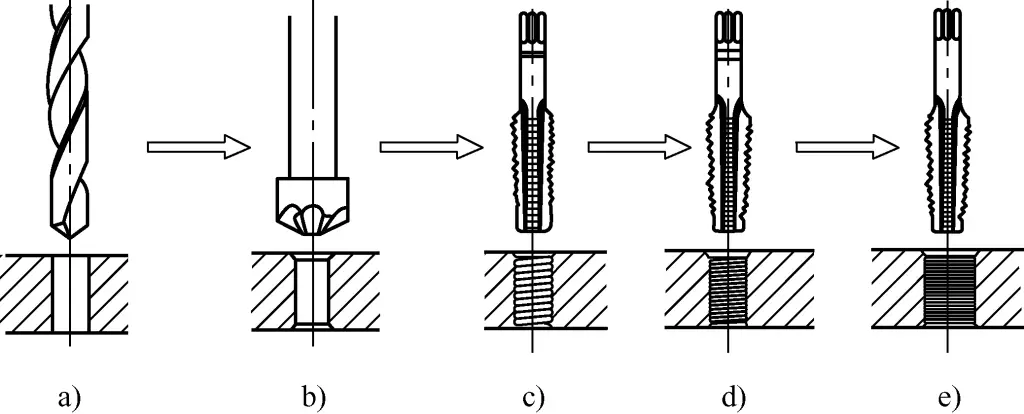

Os passos para a abertura de roscas são apresentados na Figura 6.

a) Perfuração do fundo do poço

b) Chanfrar a entrada do furo

c) Primeira torneira

d) Segunda torneira

e) Terceira torneira

(2) Pontos-chave e precauções a ter em conta na abertura de roscas

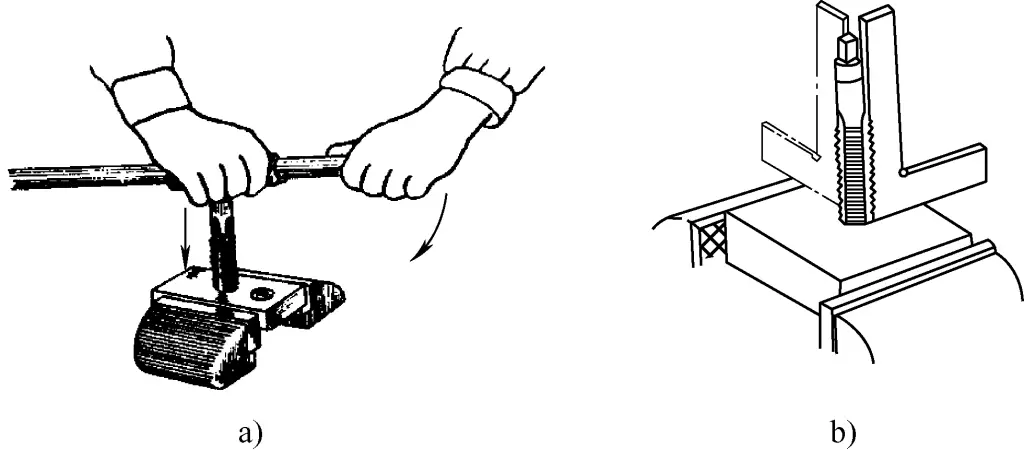

1) Pontos-chave para a escuta

A chave para a abertura de roscas é o rosqueamento inicial, e o método de operação é mostrado na Figura 7. Segure o meio da chave com a mão direita e pressione para baixo, enquanto roda lentamente a chave com a mão esquerda, como se mostra na Figura 7a. Depois de a primeira rosca dar 1-2 voltas, inspeccione visualmente as direcções da frente e de trás, da esquerda e da direita, ou utilize um esquadro para verificar a perpendicularidade da rosca em relação à peça de trabalho, como se mostra na Figura 7b.

a) Enfiamento inicial

b) Controlo da perpendicularidade

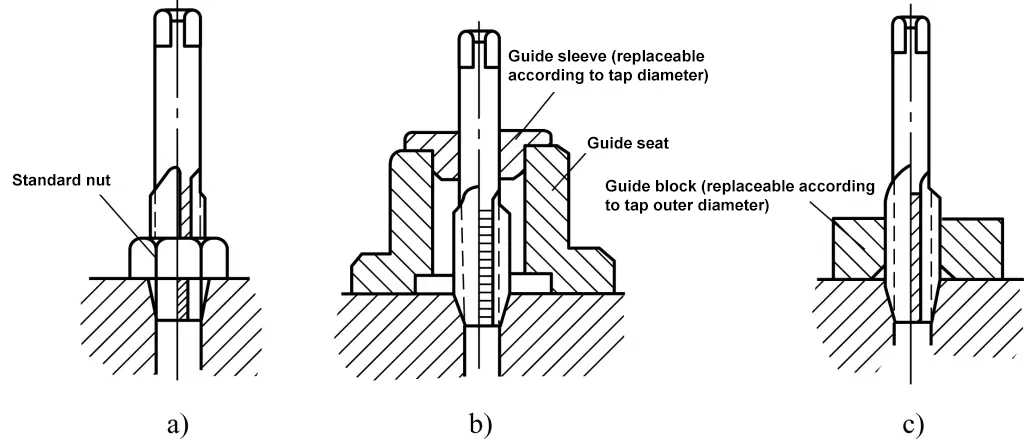

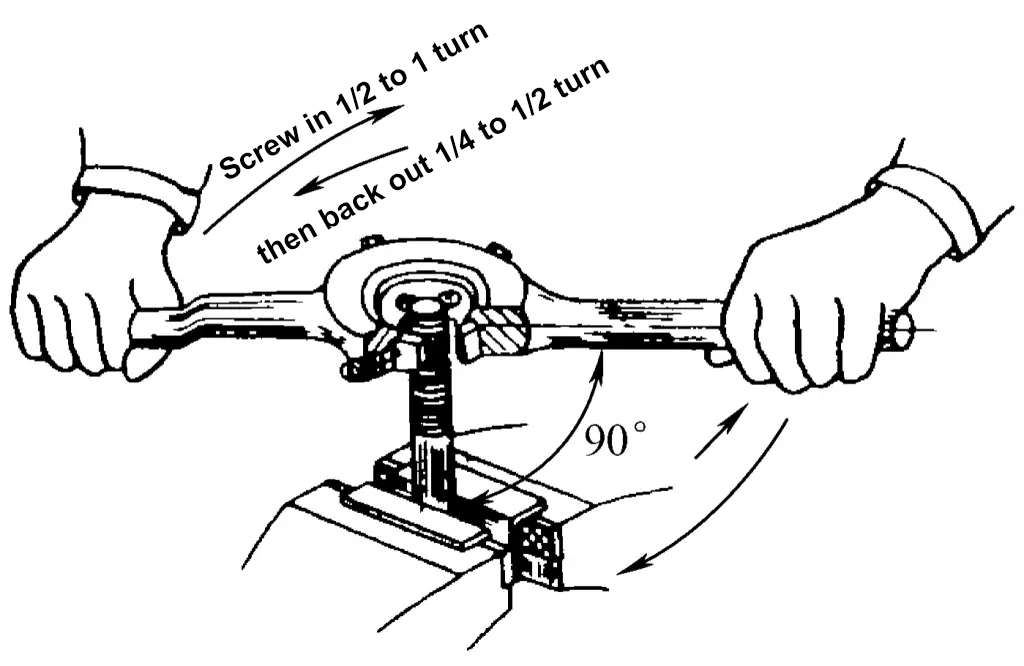

Para garantir a verticalidade da rosca inicial da torneira cónica, pode ser utilizada uma porca normalizada ou uma ferramenta de guia especial, conforme ilustrado na Figura 8. Após o enfiamento inicial, não aplique pressão com as duas mãos; em vez disso, utilize uma força de rotação equilibrada e uniforme para rodar a chave de torneira. Depois de rodar 1/2 a 1 volta, inverta 1/4 a 1/2 volta, conforme ilustrado na Figura 9. Quando a torneira cónica estiver concluída, siga a sequência para mudar para a segunda e terceira torneiras cónicas para roscar.

a) Guiamento com uma porca standard

b) Guiamento com uma manga de guia especial

c) Guiamento com um bloco guia especial

2) Precauções para enfiar a linha

① Ao segurar a torneira com uma chave de torneira, a haste quadrada da torneira deve ser fixada.

② Ao roscar materiais mais duros, se sentir muita dificuldade, não force a rotação. Em vez disso, alterne entre o cone inicial e o segundo cone, rosqueando em voltas (rosqueie algumas voltas com o cone inicial, mude para o segundo cone por algumas voltas, depois volte ao cone inicial, e assim por diante).

③ Durante o processo de enfiamento, fluido de corte deve ser acrescentado atempadamente:

- Ao roscar ferro fundido, o óleo de máquina é geralmente utilizado para arrefecimento e lubrificação. Uma vez que o ferro fundido embebido em querosene provoca a contração do diâmetro do furo, o querosene não deve ser utilizado para arrefecimento e lubrificação durante a roscagem.

- Quando se rosca aço, é mais adequado utilizar óleo diesel para lubrificação; para liga de alumínio ou cobre puro, pode ser utilizado querosene para lubrificação.

(3) Problemas comuns durante o enfiamento (ver quadro 1)

Quadro 1: Problemas encontrados na rosca e análise das causas

| Problemas encontrados | Análise da causa principal | |

| Roscas danificadas | Boca de rosca danificada | Na primeira roscagem, o manipulador de machos não é mantido com firmeza, corrigindo repetidamente a verticalidade do macho em relação à face da extremidade da peça de trabalho, o que provoca roscas danificadas |

| Seleção de um diâmetro demasiado pequeno para o fundo do furo de rosca, dificultando o corte da torneira e provocando uma boca de rosca danificada | ||

| Outros danos parciais na rosca | Forçar a abertura de roscas sem alinhar corretamente o macho com as roscas previamente cortadas ao mudar para o segundo ou terceiro machos cónicos | |

| Não efetuar a inversão para remover as aparas conforme necessário, fazendo com que as aparas de ferro se colem à aresta de corte e danifiquem as roscas de corte | ||

| Ao enfiar materiais plásticos, a não adição atempada de fluido de corte leva à expansão térmica e ao rasgamento após o corte do material, causando danos nas roscas com material colado à aresta de corte | ||

| Furo roscado desalinhado | 1) Durante a primeira roscagem, o eixo do macho não está perpendicular à face final da peça e não é efetivamente corrigido; 2) Força desigual aplicada por ambas as mãos durante o enfiamento, causando desalinhamento ao cortar | |

| Profundidade de rosca insuficiente (altura de rosca insuficiente) | 1) O diâmetro do furo inferior foi selecionado demasiado grande; 2) A torneira está gasta | |

| Rotura da torneira | 1) O diâmetro do orifício da base é demasiado pequeno antes de ser roscado; 2) Corrigir ou continuar a roscar à força quando a torneira está demasiado inclinada; 3) As aparas entopem a torneira, mas continuam a rodar a torneira com força; 4) Os dentes de corte da torneira são demasiado moles, cortando com força; 5) Força desigual ou excessiva com as duas mãos; 6) O material é demasiado duro ou tem pontos duros no interior | |

2. Processo de operação de rosca

(1) Chanfrar a barra redonda

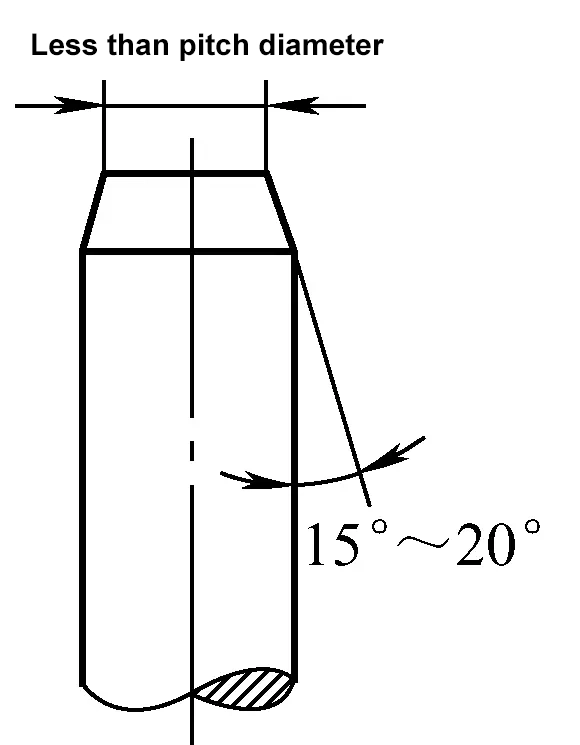

No início do enfiamento, para garantir que a matriz entra suavemente na peça de trabalho e guia corretamente, a extremidade da haste redonda deve ser chanfrada antes do enfiamento. Os requisitos de chanfragem são os indicados na Figura 10.

(2) Fixação da peça de trabalho

Durante o enroscamento, devido ao grande binário de corte e à forma cilíndrica da peça de trabalho, devem ser utilizadas almofadas em forma de V ou revestimentos grossos de metal macio nas mandíbulas para fixar firmemente a haste redonda. Além disso, a parte da haste redonda a ser roscada não deve ficar demasiado afastada dos mordentes.

(3) Pontos-chave para a operação de enfiamento

- Durante o processo de rosqueamento, a face da matriz deve permanecer sempre perpendicular ao eixo da haste redonda.

- Ao começar a enfiar, segurar a parte central do suporte do molde com a mão direita, aplicar pressão ao longo do eixo da haste redonda e rodar no sentido dos ponteiros do relógio em coordenação com a mão esquerda. Em alternativa, segurar as pegas do suporte do molde com ambas as mãos (segurando perto do meio), aplicar pressão e rodar simultaneamente, como se mostra na Figura 11.

- Uma vez que a matriz tenha cortado as roscas na haste, utilizar a força de rotação com as duas mãos para roscar a haste para fora.

- Durante a roscagem, deve ser aplicado um fluido de corte para reduzir a rugosidade da superfície das roscas e prolongar a vida útil da matriz. Geralmente, é utilizada uma emulsão concentrada ou óleo de motor.

(4) Problemas comuns durante o enfiamento (ver quadro 2)

Quadro 2 Problemas comuns durante o enfiamento e análise das causas

| Problemas | Análise da causa principal |

| Roscas danificadas | 1) Suporte do molde instável durante a iniciação, corrigindo repetidamente a perpendicularidade da face do molde em relação ao eixo da haste redonda, conduzindo a roscas danificadas; 2) Seleção de um diâmetro de varão redondo demasiado grande antes da rosca, o que dificulta o corte da matriz, resultando em roscas danificadas |

| Furo de rosca inclinado | 1) A face da matriz não é perpendicular ao eixo da haste redonda durante o enfiamento; 2) Má chanfradura da extremidade da haste, dificultando o posicionamento correto do cunho; 3) Força desigual com as duas mãos durante o enfiamento, causando inclinação durante o corte |

| A profundidade da rosca não é suficiente (a altura da rosca não é suficiente) | 1) O diâmetro da barra redonda é demasiado pequeno; 2) A barra redonda está dobrada; 3) Ao ajustar a posição da matriz, a matriz oscila para cima e para baixo várias vezes |