Ampere (Intensidade da corrente)

Ampere - A unidade de medida do fluxo de electrões (a quantidade de electrões que passam por segundo) num circuito.

Para um material com uma espessura específica, à medida que a corrente de corte aumenta, a velocidade de corte deve aumentar correspondentemente.

Para um material com uma espessura específica, se a corrente de corte for aumentada, a formação de escória diminuirá.

Para um material com uma espessura específica, a escolha de uma corrente de corte mais baixa resulta normalmente numa melhor qualidade da superfície de corte e da aresta superior.

Em condições normais, o tempo de vida dos consumíveis a correntes mais baixas excede o das correntes mais elevadas, o que é especialmente evidente quando se utiliza o corte com oxigénio.

Capacidade de corte a plasma

Todos corte por plasma Os dispositivos especificam uma espessura máxima de corte e uma espessura máxima de perfuração.

| HD3070 100 AMP | Aço macio | 1/2″ | 1/2″ |

| Aço inoxidável | 1/2″ | 1/2″ | |

| Alumínio | 1/2″ | 1/2″ | |

| HD4070 200 AMP | Aço macio | 3/4 "(fino), 1" (geral) | 1″ |

| Aço inoxidável | 3/4 "Geral | 1″ | |

| Alumínio | 3/4 "Geral | 1″ | |

| MÁX. 200 200 AMP | Aço macio | 2″ | 1″ |

| Aço inoxidável | 2″ | 7/8″ | |

| Alumínio | 2″ | 7/8″ | |

| HT 2000 200 AMP | Aço macio | 2″ | 1″ |

| Aço inoxidável | 2″ | 7/8″ | |

| Alumínio | 2″ | 7/8″ | |

| HT4001 400 AMP | Aço macio (O2) | 11/4″ | 1″ |

| Aço macio (N2) | 3″ | 1″ | |

| Aço inoxidável | 3″ | 1″ | |

| Alumínio | 3″ | 1″ | |

| HT4400 400 AMP | Aço macio | 2″ | 1 1/4″ |

| Aço inoxidável | 2″ | 1″ | |

| Alumínio | 2″ | 1″ |

Gás: Pureza

A pureza do gás utilizado nos dispositivos de plasma, como condição fundamental de utilização, deve cumprir os requisitos indicados na tabela seguinte. Caso contrário, a qualidade do corte pode diminuir, a vida útil dos componentes consumíveis pode reduzir-se drasticamente e o dispositivo de plasma pode avariar-se.

- Oxigénio, Azoto e Árgon-Hidrogénio (H35): Pureza ≥ 99,995%

- Ar: Limpo, seco, sem óleo

- Metano: Pureza ≥ 93%

Gás: Caudal

Pressão de alimentação

Para garantir o funcionamento correto do dispositivo de plasma, são estabelecidos requisitos rigorosos para a pressão de entrada/taxa de fluxo da caixa de controlo de gás. Recomenda-se vivamente a utilização de um regulador de pressão altamente fiável, instalado perto da entrada da caixa de controlo de gás.

Seleccione um regulador de pressão de alta qualidade (2 fases) e consulte o manual do dispositivo de corte por arco plasma para obter os parâmetros de pressão nominal e de caudal.

Os operadores devem efetuar uma monitorização frequente para compreenderem prontamente se a pressão e o caudal podem cumprir os requisitos.

Seleção de gás

Factores a considerar

Tipo de material para corte

- Aço macio

- Aço inoxidável

- Alumínio

- Outros

Qualidade de corte pretendida

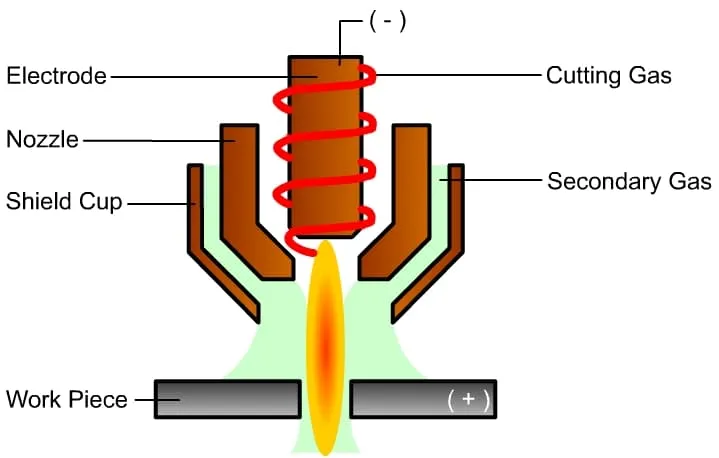

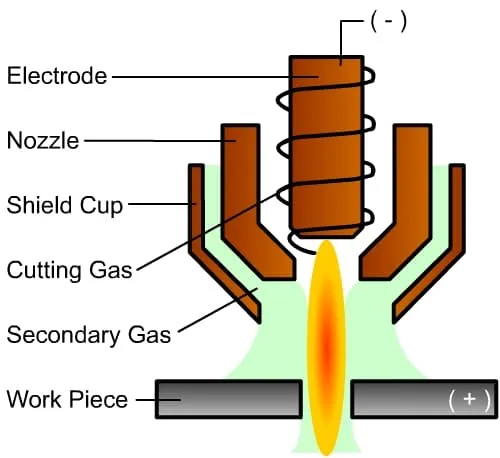

Gases: Gás de plasma

O gás de plasma, utilizado para o corte de materiais, é também conhecido como gás de corte. É o gás ionizado expelido pelo bocal.

- Ar

- Oxigénio

- Nitrogénio

- Árgon-Hidrogénio

Gás de plasma: Ar

Vantagens

- Excelente relação custo-eficácia (baixo custo).

- Fácil de obter.

- Proporciona bons resultados no corte de aço-carbono.

Desvantagens

- Provoca alterações nas propriedades do metal na superfície de corte (como a soldabilidade, maleabilidade e maquinabilidade no caso do aço carbono).

- A vida útil dos consumíveis é aceitável, mas não ideal.

- Aumento da escória, nitridação da superfície.

Gás de plasma: Nitrogénio

Vantagens:

- É possível obter uma qualidade de corte superior ao cortar ligas de alumínio e aço inoxidável, especialmente ao utilizar jato de água tecnologia de corte.

- A vida útil das peças consumíveis é excelente.

Desvantagens:

- O corte pode resultar em alterações das propriedades do metal na superfície, como a soldabilidade, maleabilidade e maquinabilidade (como demonstrado com o aço carbono).

- Ao cortar aço carbono, há um aumento da escória e da nitretação da superfície.

Gás de plasma: Árgon-Hidrogénio

Vantagens:

- Utilizado principalmente para corte de aço inoxidável com uma espessura de 1/4″ ou mais.

- Obtém superfícies de corte lisas e brilhantes.

- Geralmente adotado para corte de alta corrente (corrente de corte até 1000 amperes), espessura de corte até 6″).

- Excelente duração de vida dos consumíveis.

- Para cortar aço inoxidável de 3/8″ a 2″, a utilização do corte duplo a gás melhora a qualidade do corte.

Desvantagens:

- Aumento dos custos de exploração devido ao aumento do preço do gás.

- Superfície rugosa ao cortar ligas de alumínio.

Gás de plasma: Oxigénio

Vantagens:

- A escolha ideal para cortar aço com baixo teor de carbono.

- Velocidade de corte melhorada.

- Qualidade excecional da superfície de corte (cortes claros, superfície lisa, praticamente sem escórias).

Desvantagens:

- Aumento dos custos operacionais devido ao aumento das despesas com gás e consumíveis.

Gás: Gás de proteção (protetor)

O gás de proteção é utilizado para isolar a área de corte da atmosfera, resultando numa superfície de corte mais limpa. Este gás também participa no processo de corte por plasma. Envolve o arco de plasma e comprime-o ainda mais em direção ao núcleo, ajudando no arrefecimento do bocal de corte.

Ao criar um microclima à volta da superfície de corte, isola-a do oxigénio. A escolha do tipo de gás de proteção depende do gás de plasma.

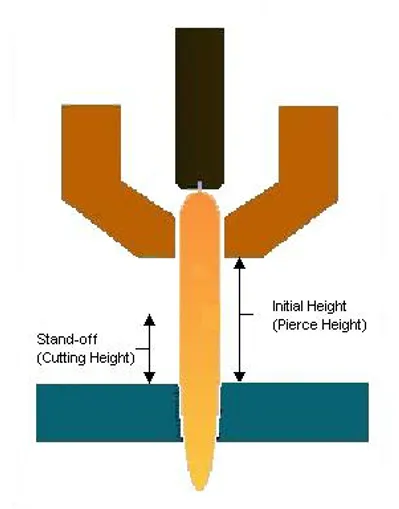

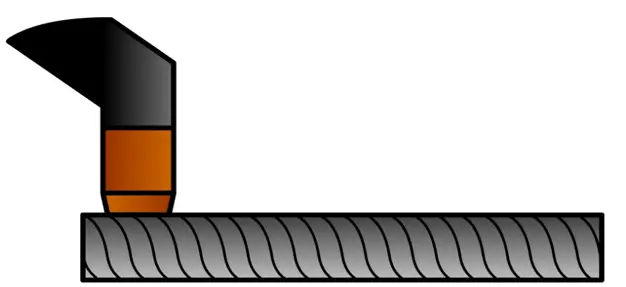

Altura da tocha: Altura de perfuração e altura de corte

A altura de perfuração refere-se à distância inicial entre a tocha e a superfície do material que está a ser cortado durante o processo de perfuração.

A altura de corte, por outro lado, é a distância que deve ser mantida entre o maçarico e a superfície do material a cortar durante o processo de corte.

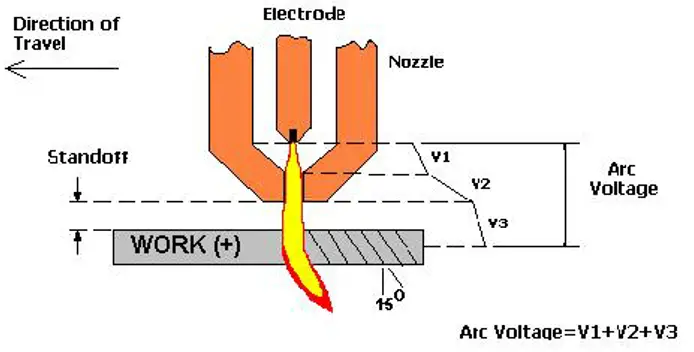

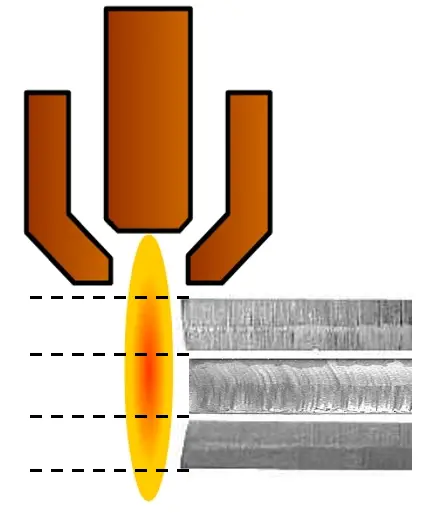

Controlo da altura da tensão do arco

O Monitor de Controlo de Altura supervisiona a tensão do circuito do controlador de altura, fazendo os ajustes apropriados conforme necessário. A altura da tocha de corte tem impacto na perpendicularidade da superfície de corte e noutros aspectos da qualidade do corte.

O controlo da altura da tensão do arco assegura que a tocha de corte mantém uma distância consistente (altura) da peça de trabalho, mesmo em materiais de chapa irregulares.

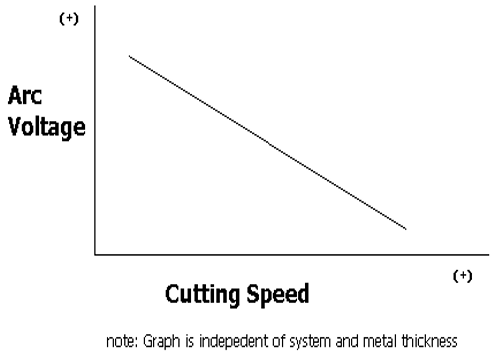

Velocidade de corte e tensão do arco

À medida que a velocidade de corte aumenta, a tensão do arco deve ser reduzida, e vice-versa.

Razões para as alterações da velocidade de corte:

- Na entrada/saída das esquinas.

- No início/fim do corte.

- Ao cortar arcos ou formas semelhantes.

- A escória pode formar-se nestes locais.

Reacções da tocha às mudanças de velocidade:

- À medida que a velocidade diminui, a tocha desce.

- À medida que a velocidade aumenta, a tocha sobe.

- Quando a velocidade diminui, o controlo da altura da tocha deve ser desligado, sendo necessário um sinal do CNC para desativar o controlo da altura da tocha.

A velocidade de corte é adequada.

O melhor espessura de corte correspondente à corrente de corte deve ser selecionada na secção intermédia da tabela de parâmetros de corte.

A velocidade de corte é exacta; o arco apresenta um ligeiro atraso.

A altura de corte é exacta; a tensão é regulada.

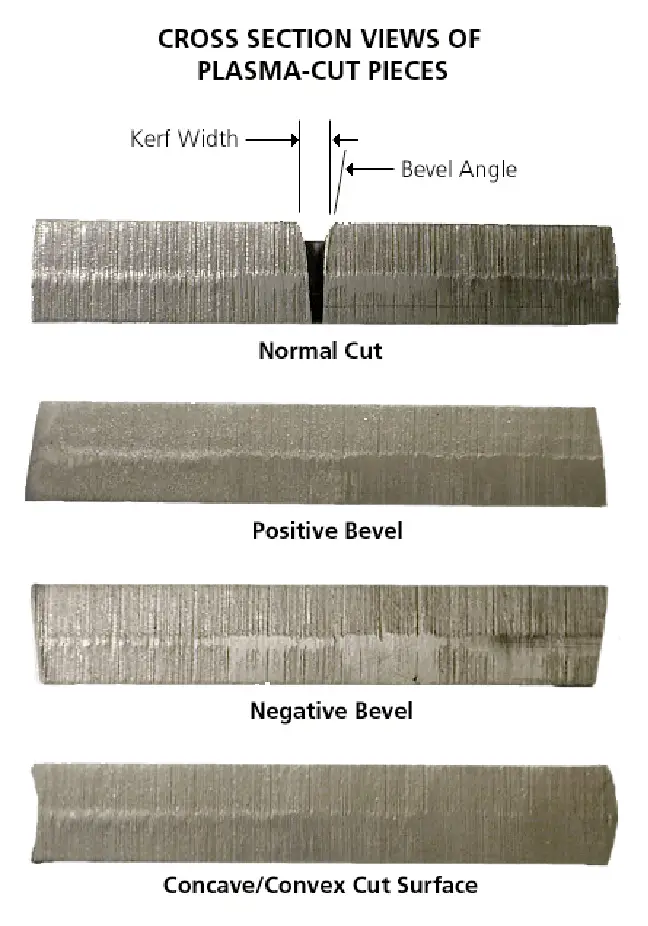

Aspeto da superfície de corte

Para além do corte oxicombustível de aço de baixo carbono, a forma do bordo de fuga das superfícies de corte de outros materiais não indica eficazmente a velocidade de corte.

É essencial considerar o ângulo de inclinação da superfície de corte, o grau de aderência da escória e outros atributos de aparência, juntamente com a suavidade ou rugosidade da superfície, para avaliar com precisão a velocidade de corte.

As superfícies de corte côncavas podem ser devidas a alturas de corte excessivamente baixas ou à utilização excessiva de consumíveis. Pelo contrário, as superfícies de corte convexas podem indicar alturas de corte demasiado elevadas ou uma utilização excessiva de consumíveis.

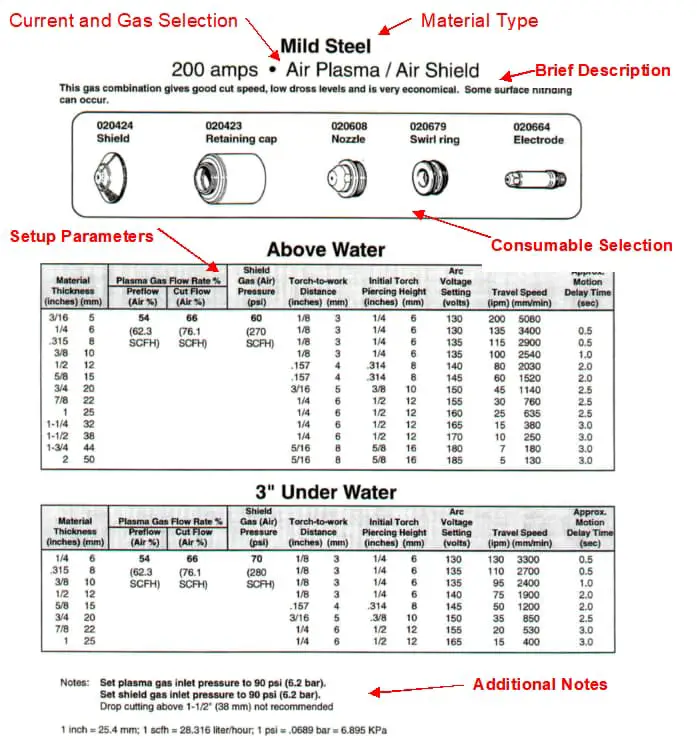

Aplicação da tabela de parâmetros de corte

A tabela de parâmetros de corte fornece os parâmetros essenciais para o corte. O fluxo de gás deve ser ajustado de acordo com esta tabela, a menos que instruções especiais ditem ajustes adicionais para melhorar a qualidade do corte.

É crucial fazer ligeiras alterações aos parâmetros como a velocidade de corte, a altura da tocha e a pressão do arco para obter resultados de corte óptimos. Antes de iniciar o corte e após a substituição dos consumíveis, é necessário soprar ar durante mais de um minuto.

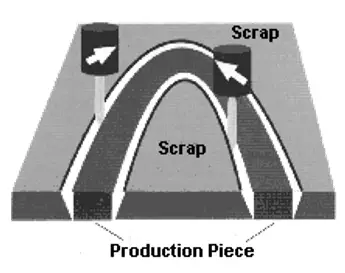

Direção de corte

No sentido dos ponteiros do relógio: Cortar as arestas exteriores da peça de trabalho.

No sentido contrário ao dos ponteiros do relógio: Cortar os furos interiores da peça de trabalho.

Diagnóstico de aparência: Escória

A escória é o material que não é totalmente removido da fenda de corte.

Manifesta-se de três formas:

- Impurezas de alta velocidade: pequenas partículas duras, semelhantes a grânulos.

- Impurezas a baixa velocidade: grandes, semelhantes a bolhas, concentradas na parte inferior do corte.

- Escória superior: ligeira acumulação de escória na parte superior da superfície de corte.

Formação de escórias devido à baixa velocidade

A acumulação de escória esférica é substancial, permitindo uma remoção em grande escala que é facilmente alcançada.

Causa:

- Corrente excessiva

- Velocidade lenta

- A altura de corte é demasiado baixa

Solução:

- Utilizar um bico de corte mais pequeno

- Aumentar a velocidade

- Ajustar a tensão do arco para cima

Velocidade excessiva resulta em aderência da escória

A acumulação de escória aparece em rolos finos e é difícil de remover.

Causas possíveis:

- Danos no bico de corte

- Corrente insuficiente

- Velocidade excessiva

- Altura de corte elevada

Soluções:

- Substituir o bico de corte

- Utilizar um bico de corte maior

- Reduzir a velocidade

- Reduzir a tensão do arco

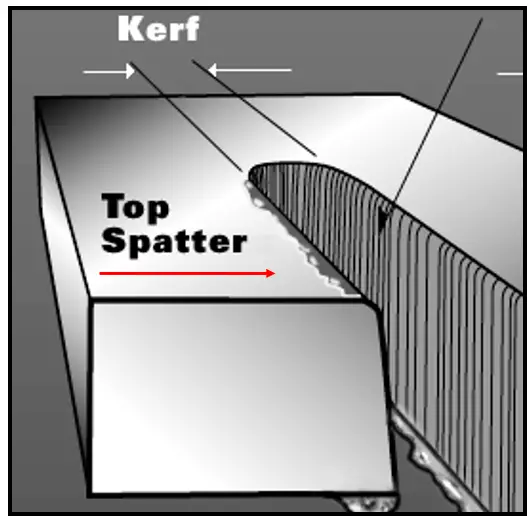

Salpicos na parte superior

Os salpicos do lado superior, visíveis em ambos os lados do corte, ocorrem normalmente apenas no ar corte por plasma. Reduzir gradualmente a tensão do arco (não excedendo 5V) até que os salpicos do lado superior desapareçam.

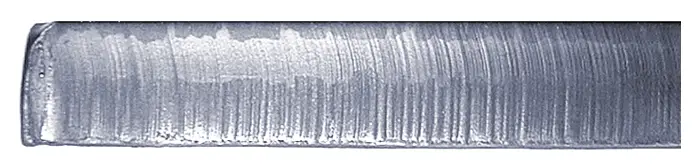

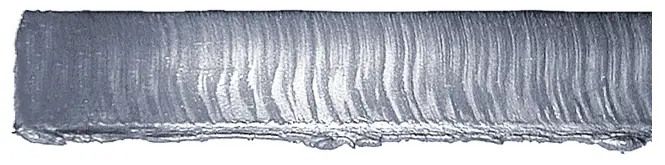

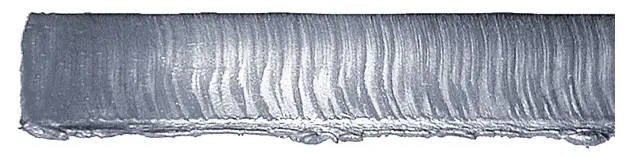

Linhas de fuga

As linhas de rasto referem-se às estrias deixadas na superfície de corte durante o processo de corte. Quanto mais lisa for a superfície de corte, menor será a ondulação de corrente emitida pela fonte de plasma. A forma destas estrias depende do método de corte.

Por exemplo, com uma velocidade adequada, a utilização de azoto ou árgon-hidrogénio para o corte resulta em estrias ligeiramente curvas e com uma inclinação de aproximadamente 15 graus. Em contrapartida, a utilização de oxigénio para o corte produz estrias quase verticais.

Reconhecimento do bordo de fuga

Utilizar a comparação do bordo de fuga para determinar a velocidade de corte ideal é uma excelente escolha.

Um bordo de fuga vertical indica que a velocidade de corte é demasiado lenta.

Um bordo de fuga excessivo sugere que a velocidade de corte é demasiado rápida.

Geralmente, quando o bordo de fuga está inclinado a 10-15°, significa que a velocidade de corte é adequada.

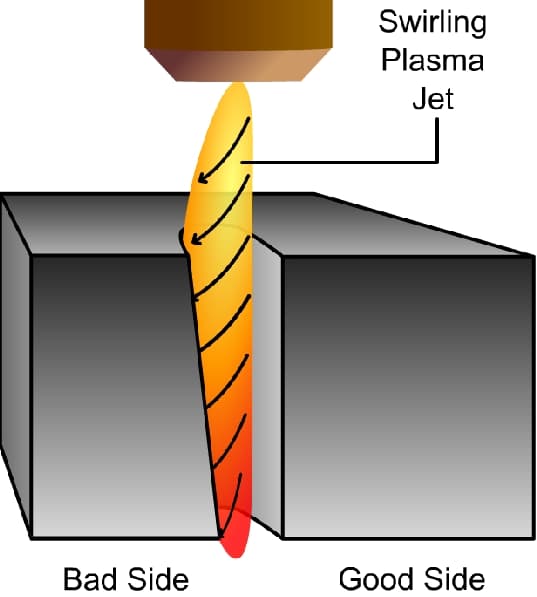

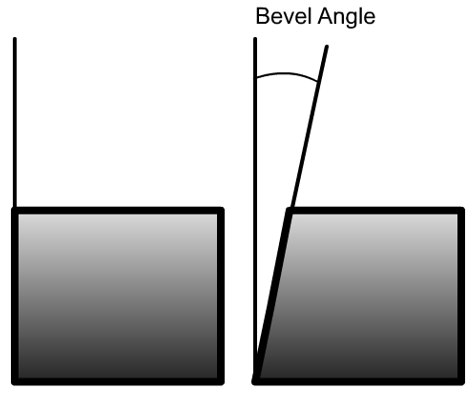

Ângulo de inclinação da face de corte

O ângulo de inclinação da face de corte é o ângulo entre a face de corte e a linha vertical. Se o corte for perfeitamente reto, deve atingir um ângulo de 0°.

O ângulo padrão para uma forma retangular deve ser ≤4° em todos os quatro lados.

Uma altura de corte mais elevada equivale a um ângulo de inclinação positivo da face de corte, enquanto uma altura de corte mais baixa corresponde a um ângulo de inclinação negativo da face de corte.

Bisel excessivo na superfície de corte

- O bocal está danificado.

- O maçarico de corte não está perpendicular à superfície do material a cortar.

- A direção de corte está incorrecta (não está alinhada com a direção do anel de turbulência).

- A corrente de corte é demasiado alta/ demasiado baixa.

- A altura de corte é demasiado alta/ demasiado baixa.

- A velocidade de corte é demasiado rápida/ demasiado lenta.

O impacto da altura da tocha no ângulo do bisel em processos de corte.

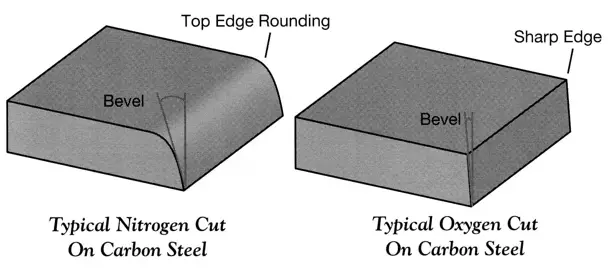

Oxigénio e azoto

Em comparação com o corte com nitrogénio, o resultado do corte com oxigénio apresenta arestas distintas em torno da peça de trabalho com escórias mínimas.

As peças obtidas com o corte por plasma de oxigénio são comparativamente mais limpas, com soldabilidade, formabilidade e maquinabilidade superiores nas superfícies cortadas.

Diagnóstico visual: Largura do berbequim

A fenda de corte é o espaço (ou o material removido) formado durante o processo de corte.

A largura do corte é crucial para a precisão dimensional da peça de trabalho.

Largura de corte = 1,5-2,0 x diâmetro do bocal de corte

Velocidade mais lenta = corte mais largo

Corrente mais elevada = corte mais largo

Especificações para Corte de furos redondos

Regra: O diâmetro do furo a cortar deve ser, pelo menos, o dobro da espessura do material a cortar. Ao cortar furos mais pequenos, pode formar-se um furo cónico.