Para obter bons resultados de soldadura, é necessário escolher parâmetros de soldadura razoáveis. Os principais parâmetros para a soldadura por arco de metal blindado incluem o tipo e a polaridade da corrente de soldadura, o diâmetro do elétrodo, a corrente de soldadura, a tensão do arco, a velocidade de soldadura e o número de camadas de soldadura. Estruturalmente, também inclui a ranhura da peça de trabalho e questões relacionadas com o antes e o depois da soldadura.

1. Seleção do tipo de corrente e da polaridade

A seleção do tipo de corrente de soldadura depende principalmente do tipo de revestimento do elétrodo, como os eléctrodos de sódio com baixo teor de hidrogénio que utilizam a polaridade inversa da corrente contínua; os eléctrodos de potássio com baixo teor de hidrogénio e os eléctrodos ácidos requerem tanto a corrente contínua como a corrente alternada, utilizando geralmente a corrente alternada.

A polaridade refere-se ao método de ligação dos terminais positivo e negativo da saída da máquina de soldadura de corrente contínua. A ligação da peça de trabalho ao terminal positivo (pinça de soldadura, elétrodo ao terminal negativo) é designada por ligação direta; a ligação ao terminal negativo é designada por ligação inversa, os eléctrodos de sódio e potássio com baixo teor de hidrogénio utilizam a ligação inversa. Os eléctrodos ácidos podem utilizar tanto corrente alternada como corrente contínua, ligação direta ou inversa; quando se utiliza uma máquina de soldar por corrente contínua, utilizar a ligação direta para placas grossas e a ligação inversa para placas finas.

2. Seleção do diâmetro do elétrodo

(1) Selecionar de acordo com a espessura da peça de trabalho

A relação entre o diâmetro do elétrodo e a espessura da peça de trabalho é apresentada na Tabela 5-8. Para a primeira camada de soldadura multicamada com uma ranhura e para soldaduras em posições diferentes da soldadura plana, deve ser utilizado um diâmetro de elétrodo mais pequeno do que o utilizado para soldaduras planas.

Tabela 5-8 Relação entre o diâmetro do elétrodo e a espessura da peça de trabalho

| Espessura da peça de trabalho/mm | ≤1.5 | 2 | 3 | 4~5 | 6~12 | >13 |

| Diâmetro do elétrodo/mm | 1.5 | 2 | 3.2 | 3.2 ~4 | 4~5 | 5~6 |

(2) Selecionar de acordo com a posição de soldadura

Para obter uma maior poça de fusão durante o processo de soldadura e reduzir o gotejamento de metal fundido, o diâmetro do elétrodo utilizado nas posições de soldadura plana é maior do que o utilizado noutras posições de soldadura com a mesma espessura de peça de trabalho. O diâmetro máximo do elétrodo para posições de soldadura verticais não deve exceder 5 mm, e o diâmetro do elétrodo utilizado para soldadura horizontal e suspensa não deve exceder 4 mm.

3. Seleção da corrente de soldadura

(1) Selecionar de acordo com o diâmetro do elétrodo

O método consiste em consultar uma tabela ou calcular.

1) Consultar a tabela. A Tabela 5-9 fornece valores de referência para correntes de soldadura adequadas a eléctrodos de vários diâmetros.

Tabela 5-9 Valores de referência da corrente de soldadura para eléctrodos de vários diâmetros

| Diâmetro do elétrodo/mm | 1.6 | 2 | 2.5 | 3.2 | 4 | 5 | 5.8 |

| Corrente de soldadura/A | 25~40 | 40~65 | 50~80 | 100 ~130 | 160 ~210 | 200 ~270 | 260 ~300 |

2) Calcular utilizando a seguinte fórmula empírica:

I=(30 ~50)d

Onde:

- d - diâmetro do elétrodo, mm;

- I - corrente de soldadura, A.

(2) Selecionar de acordo com a posição de soldadura.

Para a soldadura plana, pode ser escolhida uma corrente maior para a soldadura. Para a soldadura horizontal, vertical e suspensa, a corrente de soldadura deve ser 10%~20% inferior à das posições de soldadura plana.

(3) Selecionar em função do número de camadas de soldadura.

Para os passes de raiz, especialmente para a soldadura de uma face com formação de duas faces, deve ser escolhida uma corrente de soldadura mais pequena; para os passes de enchimento, pode ser utilizada uma corrente de soldadura maior, e para os passes de cobertura, a corrente utilizada deve ser ligeiramente menor.

Existem vários métodos para determinar se a corrente selecionada é adequada:

1) Observar os salpicos.

Quando a corrente é demasiado elevada, grandes partículas de metal líquido salpicam para fora da poça de fusão com sons altos de estalos; quando a corrente é demasiado baixa, é difícil distinguir entre escória e metal líquido.

2) Observar a formação da soldadura.

Quando a corrente é demasiado elevada, a penetração é profunda, a soldadura afunda-se e os lados da soldadura são propensos a subcotação; quando a corrente é demasiado baixa, a soldadura é estreita e alta, com uma fusão deficiente nos lados com o material de base.

3) Observar o estado de fusão do elétrodo.

Quando a corrente é demasiado elevada, o elétrodo derrete e fica vermelho prematuramente; quando a corrente é demasiado baixa, o arco é instável e o elétrodo tende a aderir à peça de trabalho.

4. Seleção da tensão do arco

A tensão do arco é determinada principalmente pelo comprimento do arco. Geralmente, o comprimento do arco é de 0,5 a 1 vezes o diâmetro do elétrodo, com uma tensão de arco correspondente de 16 a 25V. Para os eléctrodos básicos, o comprimento do arco deve ser metade do diâmetro do elétrodo e para os eléctrodos ácidos, o comprimento do arco deve ser igual ao diâmetro do elétrodo.

5. Seleção da velocidade de soldadura

O velocidade de soldadura pode ser controlada de forma flexível pelo soldador de acordo com a situação específica, com o princípio de assegurar que o cordão de soldadura tem as dimensões externas necessárias e garantir uma boa fusão. Ao soldar materiais que têm requisitos rigorosos em termos de entrada de calor de soldadura, a velocidade de soldadura deve ser controlada conforme especificado nos documentos do processo. Durante o processo de soldadura, o soldador deve ajustar a velocidade de soldadura em qualquer altura para garantir a consistência da altura e da largura da costura de soldadura.

Se a velocidade de soldadura for demasiado lenta, o cordão de soldadura será demasiado alto ou demasiado estreito, e a forma será irregular; ao soldar chapas finas, pode mesmo queimar; se a velocidade de soldadura for demasiado rápida, o cordão de soldadura será estreito, resultando em defeitos de penetração incompleta.

6. Seleção do número de camadas de soldadura

O princípio para determinar o número de camadas de soldadura é garantir que o metal de solda tenha plasticidade suficiente. Sob a condição de garantir a qualidade da soldadura, utilizar eléctrodos de grande diâmetro e corrente elevada para soldar para melhorar a produtividade do trabalho.

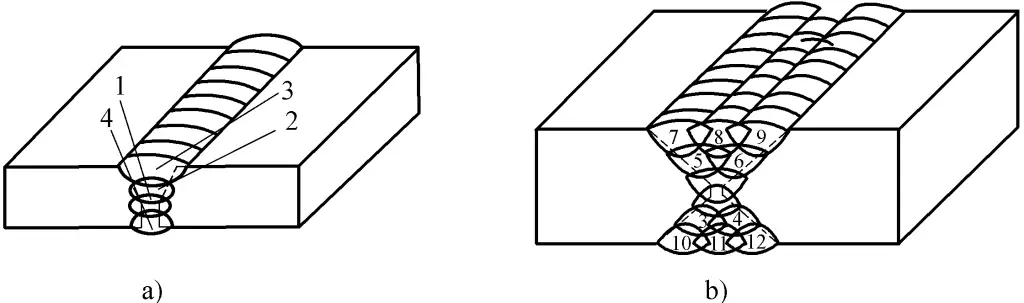

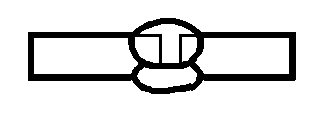

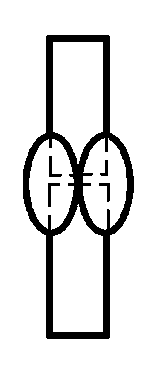

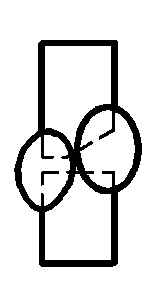

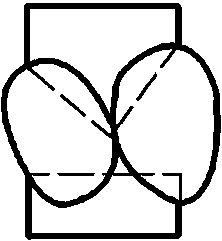

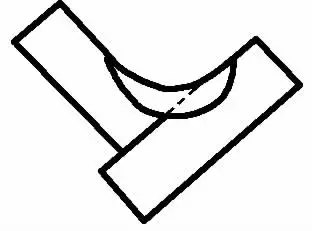

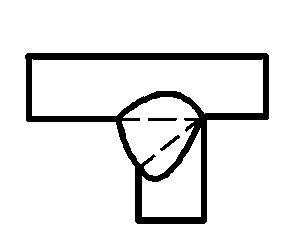

Como mostrado na Figura 5-13, ao realizar a soldadura multi-camadas e multi-passos em aço de baixo carbono e aços estruturais comuns de baixa liga, tais como Q345 (16Mn), o número de camadas de soldadura tem pouco impacto na qualidade da junta, mas se o número de camadas for muito pequeno e cada camada de espessura de solda for muito grande, terá um certo impacto na plasticidade do metal de solda. Para outros tipos de aço, deve ser utilizada a soldadura multi-camadas e multi-passos, e a espessura de cada camada de soldadura deve ser geralmente ≤4mm.

a) Soldadura multicamada

b) Soldadura multipasse multicamada

1 ~ 12-Números de passes de soldadura

7. Seleção do aporte térmico de soldadura

A entrada de calor de soldadura refere-se à entrada de energia térmica para a unidade de comprimento da soldadura pela fonte de energia de soldadura durante a soldadura por fusão, e a sua fórmula de cálculo é a seguinte:

Na fórmula, q é a entrada de calor por unidade de comprimento da soldadura (J/mm); I é a corrente de soldadura (A); U é a tensão do arco (V); v é a velocidade de soldadura (mm/s); 𝜂 é a eficiência térmica (para a soldadura por arco de metal blindado 𝜂 é 0,7~0,8; para soldadura por arco submerso 𝜂 é de 0,8~0,95; para TIG 𝜂 é de 0,5).

Exemplo: Ao soldar o aço Q345 (16Mn), a entrada de calor de soldadura necessária não deve exceder 28kJ/cm. Se for escolhida uma corrente de soldadura de 180A e uma tensão de arco de 28V, qual deve ser a velocidade de soldadura?

Resolver I=180A; q=28kJ/cm; U=28V

Tomemos 𝜂=0,7

De:

É sabido:

Por conseguinte:

A velocidade de soldadura a utilizar deve ser de 0,126 cm/s.

O aporte térmico tem pouco efeito no desempenho das juntas soldadas de aço de baixo carbono, pelo que, para a soldadura por arco com metal blindado de aço de baixo carbono, o aporte térmico não é geralmente especificado. Para os aços de baixa liga e os aços inoxidáveis, um aporte térmico excessivo afectará o desempenho das juntas soldadas; um aporte térmico demasiado pequeno pode causar defeitos de fissuração em alguns aços durante o processo de soldadura, pelo que o processo de soldadura destes aços deve especificar o aporte térmico.

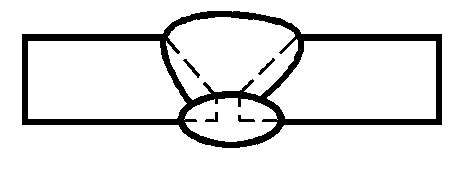

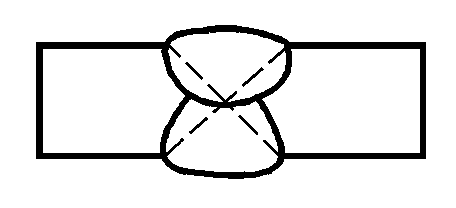

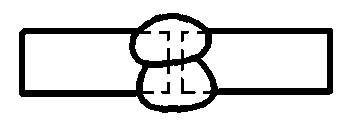

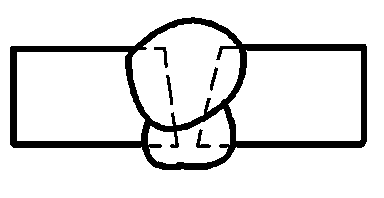

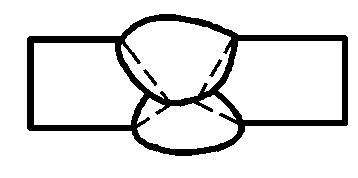

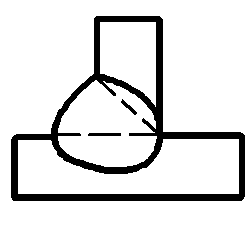

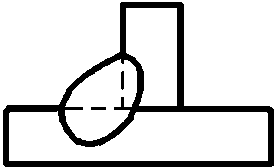

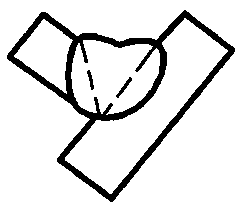

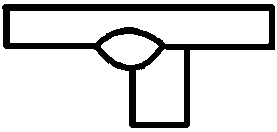

8. Seleção da forma e do tamanho da ranhura

No processo de soldadura por arco de metal blindado, devido a diferentes formas estruturais de soldadura, diferentes espessuras das peças de trabalho e diferentes requisitos de qualidade de soldadura, as formas de junta e as formas de ranhura também variam. As formas comuns de junta incluem junta de topo, junta sobreposta, junta de canto, junta em T e junta de extremidade. As formas e tamanhos de ranhuras de soldadura comuns são mostrados na Figura 5-14.

9. Parâmetros de soldadura por arco com elétrodo habitualmente utilizados

Ver Tabela 5-10 para os parâmetros de soldadura por arco de elétrodo em diferentes estados.

Tabela 5-10 Parâmetros de soldadura por arco com elétrodo em diferentes estados

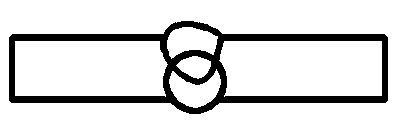

| Posição espacial do cordão de soldadura | Forma da secção transversal do cordão de soldadura | Espessura da peça de trabalho ou da soldadura Dimensão da perna /mm | Primeira camada de soldadura | Outras camadas de soldadura | Cordão de soldadura de apoio | |||

| Diâmetro do elétrodo /mm | Corrente de soldadura /A | Diâmetro do elétrodo /mm | Corrente de soldadura /A | Diâmetro do elétrodo /mm | Corrente de soldadura /A | |||

| Soldadura de topo plana |  | 2 | 2 | 55~60 | - | - | 2 | 55~60 |

| 2.5~3.5 | 3.2 | 90 ~120 | - | - | 3.2 | 90 ~120 | ||

| 4 ~5 | 3.2 | 100~130 | - | - | 3.2 | 100 ~130 | ||

| 4 | 160 ~200 | - | - | 4 | 160 ~210 | |||

| 5 | 200 ~260 | - | - | 5 | 220~250 | |||

| 5 ~6 | 4 | 160 ~210 | - | - | 3.2 | 100 ~130 | |

| 4 | 180 ~210 | |||||||

| ≥8 | 4 | 160 ~210 | 4 | 160 ~210 | 4 | 180 ~210 | ||

| 5 | 220 ~280 | 5 | 220~260 | |||||

| ≥12 | 4 | 160 ~210 | 4 | 160 ~210 | - | - | |

| 5 | 220 ~280 | - | - | |||||

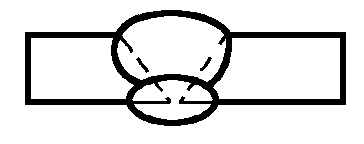

| Soldadura de topo vertical |  | 2 | 2 | 50~55 | - | - | 2 | 50~55 |

| 2.5~4 | 3.2 | 80 ~110 | - | - | 3.2 | 80 ~110 | ||

| 5~6 | 3.2 | 90 ~120 | - | - | 3.2 | 90 ~120 | |

| 7 ~10 | 3.2 | 90 ~120 | 4 | 120 ~160 | 3.2 | 90 ~120 | ||

| 4 | 120 ~160 | 3.2 | 90 ~120 | |||||

| ≥11 | 3.2 | 90 ~120 | 4 | 120 ~160 | 3.2 | 90 ~120 | ||

| 4 | 120 ~160 | 5 | 160 ~200 | |||||

| 12 ~18 | 3.2 | 90 ~120 | 4 | 120 ~160 | - | - | |

| 4 | 120 ~160 | |||||||

| ≥19 | 3.2 | 90 ~120 | 4 | 120 ~160 | - | - | ||

| 4 | 120 ~160 | 5 | 160 ~200 | |||||

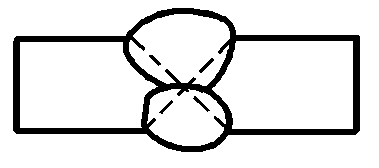

| Solda de topo horizontal |  | 2 | 2 | 50~55 | - | - | 2 | 50~55 |

| 2.5 | 3.2 | 80 ~110 | - | - | 3.2 | 80 ~110 | ||

| 3 ~4 | 3.2 | 90 ~120 | - | - | 3.2 | 90~120 | ||

| 4 | 120 ~160 | - | - | 4 | 120 ~160 | |||

| 5 ~8 | 3.2 | 90 ~120 | 3.2 | 90 ~ 120 | 3.2 | 90 ~ 120 | |

| 4 | 140 ~ 160 | 4 | 120 ~160 | |||||

| ≥9 | 3.2 | 90 ~120 | 4 | 140 ~ 160 | 3.2 | 90~120 | ||

| 4 | 140 ~160 | 4 | 120 ~160 | |||||

| 14 ~18 | 3.2 | 90 ~120 | 4 | 140 ~ 160 | - | - | |

| 4 | 140 ~160 | |||||||

| ≥19 | 4 | 140 ~160 | 4 | 140 ~ 160 | - | - | ||

| Soldadura topo a topo |  | 2 | - | - | - | - | 2 | 50 ~ 65 |

| 2.5 | - | - | - | - | 3.2 | 80 ~110 | ||

| 3 ~5 | - | - | - | - | 3.2 | 90 ~110 | ||

| 4 | 120 ~160 | |||||||

| 5 ~8 | 3. 2 | 90 ~ 120 | 3.2 | 90 ~ 120 | - | - | |

| 4 | 140 ~ 160 | |||||||

| ≥9 | 3. 2 | 90 ~ 120 | 4 | 140 ~ 160 | - | - | ||

| 4 | 140 ~160 | |||||||

| 12 ~18 | 3.2 | 90 ~120 | 4 | 140 ~ 160 | - | - | |

| 4 | 140 ~ 160 | |||||||

| ≥19 | 4 | 140 ~160 | 4 | 140 ~ 160 | - | - | ||

| Soldadura topo a topo de ângulo plano |  | 2 | 2 | 55~65 | - | - | - | - |

| 3 | 3.2 | 100 ~120 | - | - | - | - | ||

| 4 | 3.2 | 100~120 | - | - | - | - | ||

| 4 | 160 ~200 | - | - | - | - | |||

| 5 ~6 | 4 | 160 ~200 | - | - | - | - | ||

| 5 | 220~280 | - | - | - | - | |||

| ≥7 | 4 | 160~200 | 5 | 220~230 | - | - | ||

| 5 | 220~280 | 5 | 220 ~230 | - | - | |||

| - | 4 | 160 ~200 | 4 | 160 ~200 | 4 | 160 ~220 | |

| 5 | 220 ~280 | |||||||

| Soldadura topo a topo em ângulo vertical |  | 2 | 2 | 50 ~ 60 | - | - | - | - |

| 3 ~4 | 3.2 | 90 ~120 | ||||||

| 5 ~8 | 3.2 | 90 ~120 | - | - | - | - | ||

| 4 | 120 ~160 | |||||||

| 9 ~12 | 3.2 | 90 ~120 | 4 | 120 ~160 | - | - | ||

| 4 | 120~160 | |||||||

| Soldadura topo a topo em ângulo vertical |  | - | 3.2 | 90 ~120 | 4 | 120 ~160 | 3.2 | 90 ~120 |

| 4 | 120 ~160 | |||||||

| Soldadura topo a topo de ângulo |  | 2 | 2 | 50 ~60 | - | - | - | - |

| 3 ~4 | 3.2 | 90 ~120 | - | - | - | - | ||

| 5~6 | 4 | 120 ~ 160 | - | - | - | - | ||

| ≥7 | 4 | 140 ~160 | 4 | 140 ~160 | - | - | ||

| - | 3.2 | 90 ~120 | 4 | 140 ~160 | 3.2 | 90 ~ 120 | |

| 4 | 140 ~ 160 | 4 | 140 ~160 | |||||