A soldadura de ferro fundido é principalmente aplicada nas seguintes áreas:

(1) Reparação por soldadura de defeitos de fundição

(2) Reparação por soldadura de peças de ferro fundido danificadas

(3) Produção parcial

1. Tipos e características do ferro fundido

I. Tipos e composição do ferro fundido

O ferro fundido é uma liga de ferro-carbono com w(C) > 2%.

1. Com base no estado e na forma do carbono no ferro fundido, este pode ser dividido em ferro fundido branco, ferro fundido cinzento, ferro fundido maleável, ferro dúctil e ferro fundido de grafite compactado.

2. No ferro fundido branco, a maior parte do carbono existe como cementita (Fe3C). A superfície de fratura apresenta-se branca, daí o nome ferro fundido branco. É raramente utilizado no fabrico mecânico, principalmente em rolos e afins.

3. No ferro fundido cinzento, no ferro fundido maleável, no ferro fundido dúctil e no ferro fundido de grafite compactado, o carbono existe principalmente sob a forma de grafite, com uma parte em perlite.

4. Atualmente, o ferro fundido cinzento tem a aplicação mais vasta, seguido do ferro dúctil. O tratamento de recozimento de grafitização para o ferro fundido maleável é moroso e dispendioso, pelo que, em muitos casos, é gradualmente substituído pelo ferro dúctil. O ferro fundido de grafite compactado encontra-se ainda numa fase inicial de promoção e aplicação.

II. Estrutura e desempenho do ferro fundido

O ferro fundido (exceto o ferro fundido branco) pode ser considerado como aço-carbono com inclusões graves - grafite. O seu desempenho depende principalmente da forma, tamanho, quantidade e características de distribuição da grafite, enquanto a estrutura da matriz também tem uma certa influência.

O estado do carbono no ferro fundido e a sua estrutura matricial são determinados pela taxa de arrefecimento (espessura da parede) da peça fundida e pela sua composição química.

Sobre o ferro fundido:

1. As formas da grafite nos quatro tipos de ferro fundido são diferentes:

Ferro fundido cinzento: Matriz de ferrite + flocos de grafite

Ferro fundido maleável: Matriz de ferrite + grafite nodular

Ferro fundido dúctil: Matriz de ferrite + grafite esférica

Ferro grafite compactado: Matriz de ferrite + grafite vermicular

2. Devido às diferentes formas de grafite, o efeito de enfraquecimento nas propriedades da matriz varia, resultando em diferenças significativas nas propriedades mecânicas dos quatro tipos de ferro fundido.

3. O ferro fundido tem uma plasticidade e uma tenacidade muito inferiores às do aço.

4. Na produção, a alteração da estrutura da matriz do ferro fundido cinzento envolve principalmente a alteração da quantidade de perlite para melhorar a sua dureza e resistência ao desgaste, enquanto a resistência, elasticidade, plasticidade e tenacidade do ferro fundido cinzento são determinadas principalmente pela grafite.

5. O ferro fundido dúctil pode ser reforçado ou a sua estrutura matricial pode ser alterada através de ligas ou de tratamento térmico para melhorar as suas propriedades mecânicas.

A influência da espessura da parede de fundição (taxa de arrefecimento) e da composição química na estrutura do ferro fundido:

Ferro fundido mosqueado: O carbono existe em parte sob a forma de grafite, semelhante ao ferro fundido cinzento, e em parte sob a forma de cementite livre, semelhante ao ferro fundido branco, resultando num aspeto mosqueado na fratura.

Propriedades mecânicas do ferro fundido cinzento

| Grau | σb (MPa) | HBS |

| HT-100 | 100) | 143-229 |

| HT-150 | 150 | 163-229 |

| HT-200 | 200 | 170-241 |

| HT-250 | 250 | 170-241 |

| HT-300 | 300 | 170-241 |

| HT-350 | 350 | 197-269 |

As classes e as propriedades mecânicas do ferro fundido dúctil normal e de baixa liga

| Grau | σs (MPa) | σs (MPa) | σs (MPa) | HBS |

| Não inferior a | ||||

| QT400-18 | 400 | 250 | 18 | <180 |

| QT450-10 | 450 | 310 | 10 | <217 |

| QT500-7 | 500 | 320 | 7 | 170-230 |

| QT600-3 | 600 | 370 | 3 | 190-270 |

| Q1700-2 | 700 | 420 | 2 | 225-305 |

| QT800-2 | 800 | 480 | 2 | 245-335 |

Significado de graus de ferro fundido:

HT250:

HT representa o ferro fundido cinzento; 250 representa a resistência mínima à tração de 250 MPa.

QT400-18:

QT representa o ferro fundido dúctil; 400 representa a resistência mínima à tração de 400 MPa; 18 representa o alongamento de 18%.

2. Soldabilidade do ferro fundido cinzento

O ferro fundido cinzento é caracterizado por um elevado teor de carbono e por um elevado teor de impurezas de enxofre e fósforo.

Há dois problemas principais com a má soldabilidade: a ocorrência de fundição branca e estrutura endurecida por têmpera na junta de soldadura e a tendência para fissuração na junta de soldadura.

I. Estrutura de fundição branca e endurecida por têmpera na junta de soldadura

1. Razão para o ferro fundido branco: Ao soldar ferro cinzento, devido ao pequeno tamanho da poça de fusão e ao seu curto tempo de existência, combinado com a condutividade térmica dentro do ferro fundido, a taxa de arrefecimento da soldadura e da zona adjacente é muito maior do que a taxa de arrefecimento do ferro fundido no molde de areia. Isto leva à formação de uma grande quantidade de cementita, resultando numa estrutura de ferro fundido branco.

2. Área de fundição branca: Principalmente na zona de soldadura, na zona parcialmente fundida e na zona de austenite.

3. O enxofre, comummente encontrado no ferro fundido cinzento, promove fortemente a formação de ferro fundido branco. O fósforo tem pouca influência na grafitização, mas o excesso de fósforo pode levar à formação de fósforo eutéctico frágil e duro, reduzindo assim as propriedades mecânicas do ferro fundido cinzento.

II. Fracturação por soldadura

(1) Fratura a frio

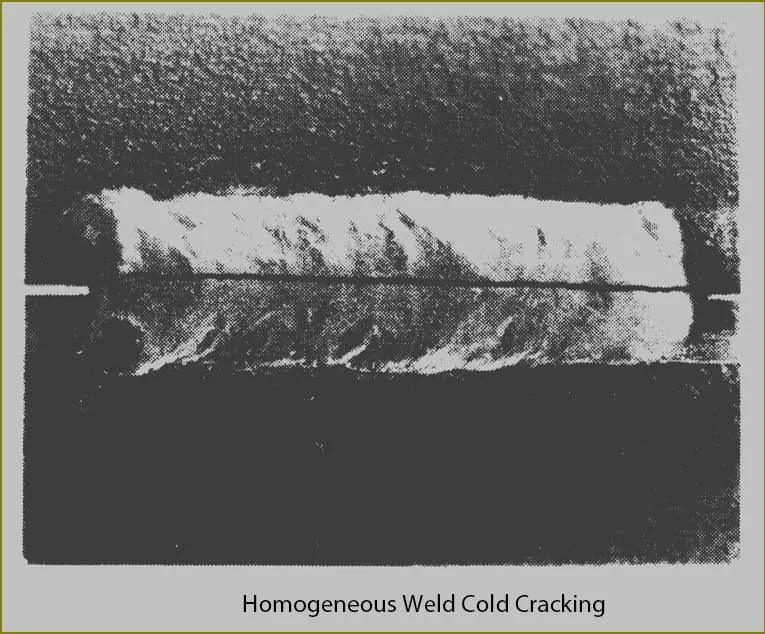

1. Fissuração a frio na junta de soldadura

Este tipo de fissuração é mais provável de ocorrer na soldadura de ferro fundido.

Quando se utilizam materiais de soldadura diferentes para soldar, resultando numa junta de soldadura austenítica, ferrítica ou à base de cobre, e adoptando um processo de soldadura a frio razoável, o metal de solda é menos propenso a fissuração a frio.

A temperatura a que as juntas de soldadura de ferro fundido fissuram foi determinada como sendo geralmente inferior a 400°C. As fissuras são frequentemente acompanhadas por sons audíveis de fratura frágil.

Este tipo de fissuração ocorre frequentemente em soldaduras longas ou na reparação de grandes defeitos de ferro fundido com elevada rigidez.

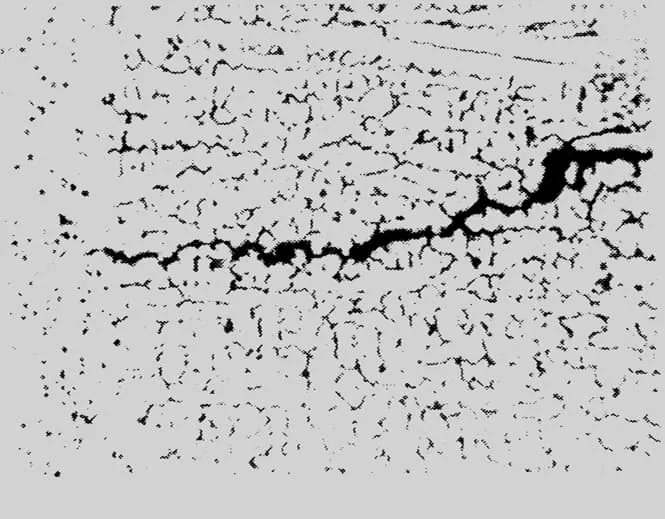

2. Fissuração a frio na zona afetada pelo calor

A maioria das fissuras a frio ocorre na zona afetada pelo calor que contém uma grande quantidade de cementite e martensite (Figura 4-7).

Além disso, quando a peça de ferro fundido é fina, mesmo os defeitos de fundição menores (tais como porosidade de gás, inclusões de escória) têm um impacto significativo na redução da secção transversal de trabalho efectiva da soldadura. Nestes casos, podem ocorrer fissuras a frio na zona afetada pelo calor, ligeiramente afastadas da linha de fusão.

A utilização de medidas de processo para reduzir a tensão na junta de soldadura e evitar a formação de cementite e martensite na junta de soldadura pode ajudar a evitar a ocorrência de fissuras a frio, como o pré-aquecimento antes da soldadura.

(2) Fratura a quente

1. A soldadura de ferro fundido cinzento, especialmente com juntas de soldadura dissimilares, tem uma maior sensibilidade à fissuração por solidificação:

Ao soldar ferro fundido, a junta de soldadura não é sensível à fissuração a quente. No entanto, ao utilizar eléctrodos de aço com baixo teor de carbono e eléctrodos de ferro fundido à base de níquel para soldadura a frio, a junta de soldadura é mais propensa a fissuras de solidificação, que são um tipo de fissuração a quente.

Ao soldar ferro fundido com eléctrodos de aço com baixo teor de carbono, a primeira camada de solda é suscetível de fissuração a quente, muitas vezes escondida na parte inferior da solda e não facilmente detetável a partir da superfície da solda.

Ao soldar ferro fundido com eléctrodos de ferro fundido à base de níquel, a junta de soldadura é mais sensível à fissuração a quente.

2. Prevenção: Na produção, as medidas centram-se principalmente na redução das tensões de soldadura, na alteração do sistema de ligas da junta soldada e na limitação da inclusão de impurezas do material de base na junta soldada.

3. Processo de soldadura para ferro fundido cinzento

I. Soldadura por fusão de juntas homogéneas (ferro fundido)

(1) Soldadura por arco e soldadura a semi-quente

Pré-aquecer toda a soldadura ou a área localizada com defeitos a uma temperatura de 600-700°C (vermelho escuro) e, em seguida, efetuar a soldadura de reparação. Este processo, seguido de um arrefecimento lento, é conhecido como "soldadura a quente".

O pré-aquecimento na gama de temperaturas de 300-400°C é referido como "soldadura semi-quente".

Eléctrodos de soldadura para soldadura a quente e soldadura semi-quente:

Existem dois tipos de eléctrodos: eléctrodos de ferro fundido com núcleo de ferro fundido com grafite (Z248) e eléctrodos de ferro fundido com núcleo de aço com grafite (Z208).

O "Z248" é utilizado principalmente para reparar defeitos em peças fundidas espessas e de grandes dimensões, frequentemente fabricadas pelo utilizador.

Os eléctrodos "Z208" têm uma alma de aço com baixo teor de carbono (H08) revestida com um fluxo com elevado teor de grafite, resultando numa soldadura do tipo ferro fundido. Podem ser produzidos pela maioria dos fabricantes de eléctrodos profissionais.

Notação das classes de eléctrodos para soldadura de ferro fundido:

O prefixo "z" indica um elétrodo de soldadura de ferro fundido.

O primeiro dígito no grau representa o tipo de composição química principal do metal de solda, conforme listado na tabela anexa.

O segundo dígito representa diferentes graus dentro do mesmo tipo de composição química principal do metal de solda, variando de 0 a 9 (10 graus).

O terceiro dígito representa o tipo de fluxo e a corrente de soldadura.

| Grau | O metal de cordão de soldadura é constituído principalmente pelas seguintes composições químicas |

| Z1XX | Aço-carbono ou aço com elevado teor de vanádio |

| Z2XX | Ferro fundido (incluindo ferro dúctil) |

| Z3XX | Níquel puro |

| Z4XX | Ferro-níquel |

| Z5XX | Cobre-níquel |

| Z6XX | Ferro-cobre |

| Z7XX | Em desenvolvimento |

2. Processo de soldadura a quente:

(1) Pré-aquecimento:

Para peças fundidas complexas, é aconselhável utilizar o pré-aquecimento global, enquanto que para peças fundidas simples, pode ser utilizado o pré-aquecimento localizado.

O pré-aquecimento global é normalmente efectuado através do aquecimento de toda a peça fundida utilizando um forno de chão ou um forno aberto revestido a tijolo, enquanto o pré-aquecimento localizado pode ser conseguido utilizando gás ou chama de oxi-acetileno.

(2) Limpeza antes da soldadura:

Se existir contaminação por óleo no local do defeito da peça fundida, esta pode ser removida por aquecimento com uma chama de oxi-acetileno. Em seguida, com base na natureza do defeito, podem ser utilizadas ferramentas como a rebarbadora manual, o cinzel ou o cinzel pneumático para a preparação posterior. Ao preparar a ranhura, esta deve ser cinzelada ou esmerilada até não apresentar defeitos, e a ranhura resultante deve ter um fundo liso e uma abertura ligeiramente mais larga para facilitar a operação de soldadura e garantir a qualidade da soldadura.

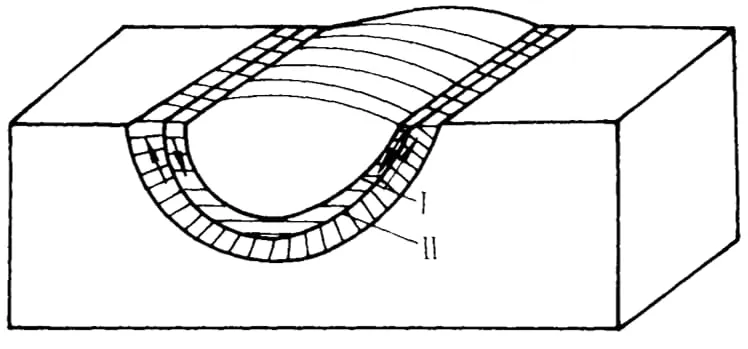

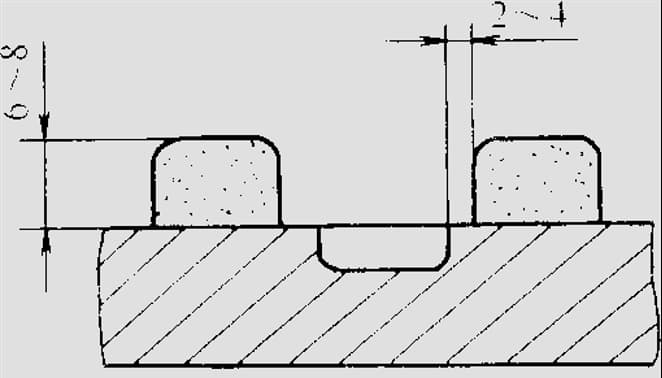

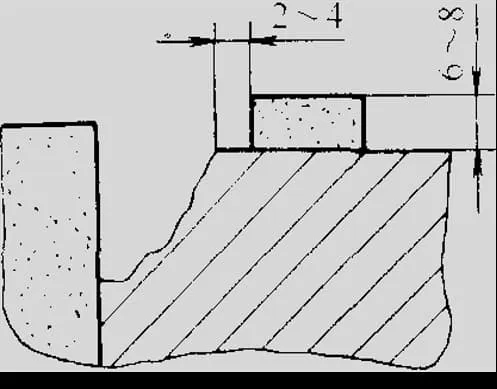

(3) Modelação:

Para evitar a perda de metal fundido e garantir a forma desejada da junta de soldadura, deve ser feita a moldagem nas arestas, cantos e defeitos de penetração antes da soldadura. A forma e as dimensões são ilustradas no diagrama abaixo.

Figura 5.5: Modelação para reparação por soldadura a quente em diferentes áreas de defeitos

- a) Reparação de defeitos intermédios

- b) Reparação de defeitos nas arestas e nos cantos

O material de moldagem pode ser uma mistura de areia de moldagem e vidro de água ou argila amarela. Recomenda-se a colocação de peças de grafite resistentes a altas temperaturas (normalmente feitas a partir de eléctrodos de grafite fora de uso) na parede interior para evitar que o material de moldagem derreta ou colapse devido ao calor. A secagem do material de moldagem deve ser efectuada antes da soldadura.

(4) Soldadura:

Durante a soldadura, a fim de manter a temperatura de pré-aquecimento e encurtar o tempo de trabalho a alta temperatura, é preferível utilizar corrente elevada, arco longo e soldadura contínua para completar o processo no menor tempo possível.

A utilização de um arco longo adequado facilitará a fusão do fluxo e a transição da grafite para a junta de soldadura.

A soldadura por arco é adequada para a reparação de grandes defeitos em peças fundidas de espessura média (>10mm). Para peças fundidas de paredes finas com menos de 8 mm, não é recomendada devido ao risco de queimadura.

(5) Arrefecimento lento pós-soldadura: É comum cobrir a área soldada com materiais isolantes (como o amianto) e deixá-la arrefecer naturalmente com o forno.

3. Processo de soldadura semi-quente:

A fim de reduzir a temperatura de pré-aquecimento e melhorar as condições de trabalho, verificou-se na prática que, aumentando a capacidade de grafitização da junta de soldadura e utilizando um pré-aquecimento global ou localizado a 300-400°C, podem ser obtidos resultados satisfatórios na soldadura de peças fundidas com menor rigidez.

A soldadura semi-quente é frequentemente utilizada quando a tensão na área de reparação da peça fundida é relativamente baixa. Geralmente, podem ser utilizados eléctrodos de ferro fundido "Z208" ou "Z248".

O processo de soldadura semi-quente é semelhante ao processo de soldadura a quente, envolvendo corrente elevada, arco longo, soldadura contínua e isolamento pós-soldadura e arrefecimento lento.

A soldadura por arco semi-quente só é adequada para casos em que a rigidez da área de reparação é pequena ou a forma da peça fundida é relativamente simples.

(B) Soldadura a gás:

A soldadura a gás é adequada para a reparação de peças fundidas de paredes finas.

Em geral, a soldadura a gás é utilizada principalmente para reparar defeitos em componentes de paredes finas com menor rigidez.

Para componentes de paredes finas com maior rigidez, para reduzir as tensões de soldadura e evitar fissuras, recomenda-se a utilização de soldadura a gás com pré-aquecimento geral do componente. A temperatura de pré-aquecimento deve ser de cerca de 600-700°C, seguida de medidas de arrefecimento lento após a soldadura.

1. Consumíveis de soldadura a gás:

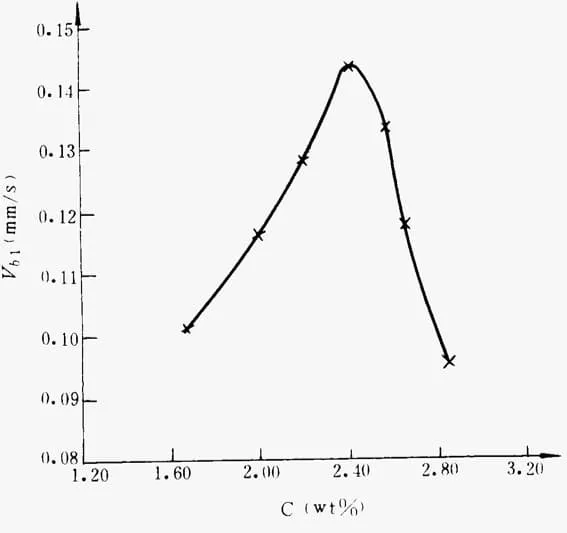

O teor de carbono e silício no fio de soldadura deve ser ligeiramente superior ao utilizado na soldadura a quente. Geralmente, na soldadura a gás (equivalente ao pré-aquecimento localizado), o teor total de w(C+Si) na junta de soldadura é de cerca de 7%.

O grau unificado para o fluxo de soldadura a gás utilizado na soldadura de ferro fundido na China é "CJ201".

2. Processo de soldadura a gás para ferro fundido cinzento:

1) Antes da soldadura a gás, a peça fundida deve ser limpa.

2) Selecionar uma tocha de soldadura de maiores dimensões e um bocal de soldadura com base na espessura da peça fundida para melhorar a eficiência da chama e aumentar a velocidade de aquecimento. A chama de soldadura a gás deve ser geralmente neutra ou ligeiramente carburizante, e não oxidante.

3) Tentar manter uma posição horizontal durante a soldadura.

4) As peças fundidas podem arrefecer naturalmente após a soldadura a gás.

5) Para peças fundidas mais pequenas, quando os defeitos estão localizados em arestas e áreas com menor rigidez, pode ser utilizado o método de soldadura a frio.

6) Quando os defeitos estão localizados no centro da peça fundida, a junta tem maior rigidez, ou a peça fundida tem uma forma complexa, o método de soldadura a frio pode não produzir bons resultados. Nesses casos, deve ser utilizado o método de soldadura a quente com uma temperatura de pré-aquecimento de 600-700°C ou o método de "aquecimento para reduzir a área de tensão".

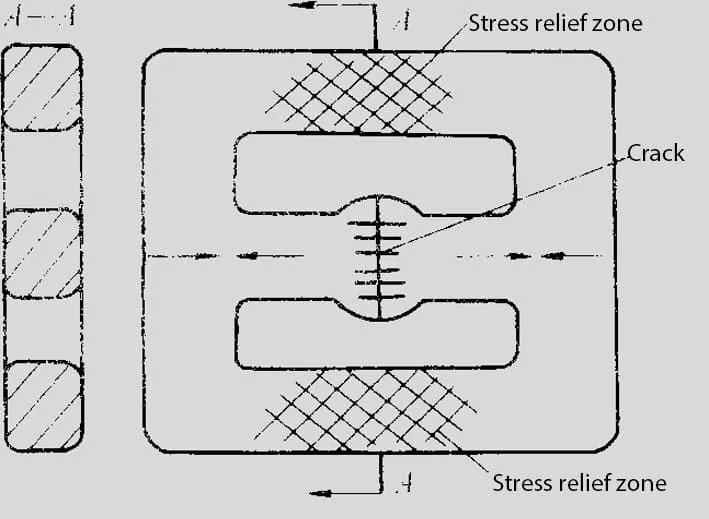

Método de aquecimento para reduzir a área de tensão:

Este método, também conhecido como "soldadura por aquecimento simétrico", é normalmente utilizado para a soldadura a gás de ferro fundido. Antes da soldadura, é selecionada uma área específica na peça fundida onde o aquecimento pode reduzir a tensão na junta. Esta área é conhecida como a "zona de redução de tensões", que está normalmente localizada na região que dificulta a expansão e a contração durante a soldadura. Durante a soldadura, a zona de redução de tensões é aquecida a uma determinada temperatura (normalmente cerca de 600-700°C, mas não inferior a 450°C).

A chave para aquecer a zona de redução do stress é selecionar a área apropriada.

Como escolher a gama do "aquecimento para reduzir a zona de stress":

a. A zona de redução de tensão está geralmente localizada na região que impede a expansão e a contração durante a soldadura e reduz a tensão na junta quando aquecida.

b. Deve também assegurar-se que a deformação nessa área não afecta negativamente outras partes da peça fundida.

c. Dependendo do estado e dos requisitos da peça fundida, podem ser escolhidas uma ou várias zonas de redução de tensões.

Nota 1: Devido ao tempo de aquecimento mais longo e à maior área aquecida durante a soldadura a gás, bem como ao maior esforço térmico de soldadura, é mais propenso a fissuras a frio quando se reparam defeitos com maior rigidez, em comparação com a soldadura a arco.

Nota 2: O método de aquecimento para reduzir a área de tensão não é adequado para a soldadura de peças fundidas em todas as posições.

(3) Soldadura a frio por arco para juntas soldadas do tipo ferro fundido:

Em condições de soldadura a frio, existem duas abordagens para resolver o problema dos defeitos da boca branca:

Aumentar ainda mais a capacidade de grafitização da junta de soldadura.

Aumentar a entrada de calor durante a soldadura, como a utilização de eléctrodos de grande diâmetro, correntes elevadas e soldadura contínua, para abrandar a taxa de arrefecimento da junta de soldadura.

Eléctrodos de soldadura a frio por arco:

Atualmente, as classes para eléctrodos de soldadura a frio para juntas de soldadura homogéneas são também "Z208" e "Z248". No entanto, as suas formulações específicas diferem ligeiramente dos eléctrodos de soldadura a quente, com um teor total de carbono e silício na junta de soldadura de W(C+Si) = 7,5% - 10%.

Pontos-chave do processo de soldadura a frio por arco para juntas soldadas do tipo ferro fundido:

Utilizar eléctrodos de grande diâmetro, correntes elevadas e soldadura contínua.

Utilize uma fonte de energia de polaridade inversa de corrente contínua (também pode ser utilizada corrente alternada) para soldadura de alta corrente, arco longo e contínua do centro para a extremidade.

Podem ser obtidos resultados satisfatórios na reparação de defeitos médios a grandes com uma rigidez relativamente baixa.

Este método tem sido aplicado, até certo ponto, a reparações de defeitos em soldaduras de espessura média ou mais espessa em fábricas de máquinas-ferramentas e fundições.

II. Soldadura a frio por arco para juntas de soldadura heterogéneas (tipo não ferro fundido):

A soldadura a frio por arco para juntas de soldadura heterogéneas é um processo de soldadura promissor.

(1) Materiais para soldadura a frio por arco de juntas de soldadura heterogéneas:

A soldadura a frio por arco de juntas de soldadura heterogéneas envolve principalmente o ajuste da composição química da junta de soldadura para melhorar a sua estrutura e propriedades.

As juntas de soldadura heterogéneas podem ser classificadas em três tipos: à base de aço, à base de cobre e à base de níquel, com base na natureza do metal de soldadura.

1. Eléctrodos de soldadura a frio por arco para juntas soldadas à base de aço:

(1) Eléctrodos de ferro fundido fortemente oxidante: Grau EZFe-1 (designação Z100)

Bom desempenho do processo: Baixo custo dos eléctrodos, boa fusão entre o metal de solda e o metal de base, boa fluidez da escória e fácil remoção da escória.

- No entanto, devido à fraca maquinabilidade do metal de solda, estes eléctrodos só são adequados para a soldadura em superfícies não maquinadas de peças fundidas e para a reparação de defeitos em que não é necessária uma solda densa e uma elevada resistência à tensão.

(2) Elétrodo de aço-carbono EZFe-12 (Z122Fe):

- Trata-se de um elétrodo de pó de ferro com núcleo de aço com baixo teor de carbono e revestimento de tipo titânio-cálcio. Uma certa quantidade de pó de ferro com baixo teor de carbono é adicionada ao revestimento.

Tem as vantagens de fontes abundantes, baixo custo e fácil operação de soldadura, e tem sido aplicado até certo ponto na produção prática.

(3) Elétrodo de ferro fundido com elevado teor de vanádio EZV (Z116, Z117):

Utiliza aço com baixo teor de carbono (H08) como núcleo e adiciona uma grande quantidade de ferro vanádio ao revestimento, resultando numa estrutura de aço com elevado teor de vanádio no metal de solda.

As juntas de soldadura feitas com eléctrodos de ferro fundido com elevado teor de vanádio têm elevada resistência, boa ductilidade, excelente densidade, baixa suscetibilidade à porosidade e forte resistência à fissuração. Por conseguinte, são adequados para a reparação de ferro fundido cinzento de alta resistência e ferro fundido dúctil.

(4) O CO2 fio de soldadura com proteção gasosa H08Mn2Si:

As emissões de CO2 O fio de soldadura com proteção gasosa para soldar ferro fundido tem sido aplicado em algumas oficinas de reparação de automóveis e tractores, mas ainda não é amplamente utilizado.

2. Eléctrodos de soldadura a frio por arco de junta de soldadura à base de níquel:

Os eléctrodos de níquel puro têm a melhor maquinabilidade. Na China, existem atualmente três tipos de eléctrodos à base de níquel com diferentes teores de liga e desempenho.

(1) Elétrodo de níquel puro EZNi (Z308):

Adequado para maquinagem. A resistência das juntas soldadas de níquel puro é semelhante à do ferro fundido cinzento, e têm boa ductilidade, resultando numa excelente resistência à fissuração a frio. No entanto, o níquel é um metal precioso, pelo que não deve ser utilizado excessivamente na soldadura.

(2) Elétrodo de níquel-ferro EZNiFe (Z408):

Adequado para juntas de soldadura de ferro fundido com requisitos de elevada resistência. As juntas de soldadura de ferro-níquel têm um baixo coeficiente de expansão linear e boa resistência à fissuração.

Os eléctrodos de níquel-ferro têm um melhor desempenho do que os eléctrodos de níquel puro e são os mais rentáveis entre os eléctrodos à base de níquel, o que os torna mais amplamente utilizados na produção.

(3) Elétrodo de níquel-cobre EZNiCu (Z508):

Também conhecidos como eléctrodos Monel, são um dos primeiros tipos de eléctrodos de ferro fundido. Os eléctrodos de níquel-cobre têm o desempenho mais baixo entre os eléctrodos à base de níquel e são mais caros do que os eléctrodos de níquel-ferro. Só podem ser utilizados para reparar peças de ferro fundido com requisitos de baixa resistência, mas que exijam maquinagem de superfície. Atualmente, este tipo de elétrodo tem sido gradualmente substituído por eléctrodos de níquel-ferro.

Na soldadura de ferro fundido, os eléctrodos à base de níquel são utilizados principalmente para reparar pequenos defeitos com requisitos de junta de soldadura mais elevados. Quando a área de reparação é grande, são utilizados principalmente para a camada inferior da ranhura, seguindo-se o enchimento com outros eléctrodos rentáveis para poupar o precioso metal de níquel e reduzir os custos de produção.

3. Eléctrodos de soldadura a frio por arco para juntas soldadas à base de cobre:

Atualmente, a relação cobre/ferro nos eléctrodos de ferro fundido à base de cobre é geralmente de 80:20.

A trabalhabilidade geral da junta de soldadura é fraca e é utilizada principalmente para a reparação de defeitos em superfícies não maquinadas de peças de ferro fundido.

Os eléctrodos de cobre-ferro têm uma diferença de cor significativa em relação ao metal de base, o que torna difícil a sua utilização em aplicações em que é necessária uma consistência de cor com o metal de base.

Existem várias formas de eléctrodos de cobre-ferro:

(1) Elétrodo de pó de ferro com núcleo de cobre (Z607): O revestimento é do tipo com baixo teor de hidrogénio e a composição da soldadura é de aproximadamente 80% Cu e 20% Fe.

(2) Elétrodo com núcleo de cobre e revestimento de ferro (Z616): A composição da soldadura é aproximadamente 80% Cu e 20% Fe.

(3) Elétrodo de aço-cobre austenítico: O teor de Cu no elétrodo deve ser superior a 80% para garantir uma boa resistência à fissuração na junta de soldadura.

Os eléctrodos de cobre-ferro têm boa resistência à fissuração e materiais facilmente disponíveis. Por conseguinte, são atualmente utilizados, em certa medida, na soldadura de ferro fundido.

(II) Processo de soldadura a frio por arco para juntas de soldadura heterogéneas (tipo ferro não fundido):

Os pontos-chave podem ser resumidos da seguinte forma: "Assegurar uma preparação adequada, utilizar uma corrente de soldadura baixa apropriada, realizar uma soldadura curta e intermitente, e aplicar imediatamente a soldadura após a soldadura."

1. Preparação da pré-soldadura:

Normalmente, envolve a remoção de óleo e outras impurezas da área do defeito, a observação cuidadosa do estado do defeito (por exemplo, comprimento das fissuras) e a preparação de ranhuras adequadas para a soldadura.

Os métodos comuns de limpeza de peças fundidas incluem métodos mecânicos que utilizam mós, escovas de arame ou cinzéis, e métodos químicos que utilizam solventes como tricloroetileno, soda cáustica, gasolina ou acetona.

2. Pontos-chave da soldadura a frio por arco:

Utilizar uma corrente de soldadura mínima adequada para garantir um arco estável e uma penetração total.

Para a soldadura a frio por arco de juntas de soldadura heterogéneas, utilizar a soldadura intermitente curta, realizar o peening após a soldadura e utilizar uma técnica de soldadura dispersa.

3. Características do processo de reparação por soldadura multicamada para peças espessas e de grandes dimensões

1) Organizar logicamente a sequência da soldadura multicamada.

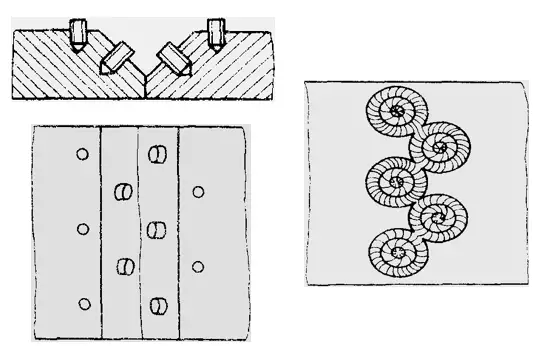

2) Aplicar o método de plantação de arame quando necessário: este método é frequentemente utilizado para a reparação de fissuras em soldaduras espessas e de grandes dimensões (tais como bases de máquinas de grande porte) que suportam um esforço de trabalho significativo.

Método de colocação do fio na soldadura heterogénea a frio:

O método de plantação de arame, como mostrado na figura 4-17, é uma técnica em que uma grande parte da tensão na área designada é artificialmente suportada pelo material do arame plantado (aço de baixo carbono), evitando assim a fissuração por descasque.

Durante o processo de soldadura, o parafuso é soldado primeiro, seguido da área entre os parafusos. Se necessário, para reduzir a quantidade de metal de soldadura e a tensão de retração, pode ser inserida uma tira estreita de aço de baixo carbono no meio da soldadura. Isto tem a vantagem adicional de melhorar a eficiência da soldadura e poupar varetas de soldadura. O método de colocação de arame é frequentemente utilizado para reparações de fissuras em soldaduras espessas e de grandes dimensões (como bases de máquinas de grandes dimensões) que estão sujeitas a esforços de trabalho substanciais.

3. Brasagem de ferro fundido cinzento:

1. Vantagens da brasagem de ferro fundido cinzento:

Durante a brasagem, o metal de base não derrete, o que é vantajoso para evitar a ocorrência de defeitos de fundição branca e manter a boa trabalhabilidade da junta.

A brasagem é efectuada a temperaturas mais baixas, o que resulta numa menor tensão na junta soldada. Além disso, a ausência de defeitos de fundição branca na junta reduz a sensibilidade à formação de fissuras. Por conseguinte, os métodos de brasagem para a reparação de ferro fundido foram estudados desde cedo.

2. A brasagem por chama oxiacetilénica é habitualmente utilizada para o ferro fundido, tanto a nível nacional como internacional.

3. No passado, os materiais de brasagem de latão eram frequentemente utilizados para a reparação de ferro fundido, com uma composição de aproximadamente 53%-55% Cu e o restante Zn. A China normalizou os materiais de brasagem de latão com o código de produto "HL103". O bórax pode ser utilizado como fundente de brasagem. A brasagem de ferro fundido em latão tem sido aplicada até certo ponto na China.

4. Desvantagens da brasagem de latão:

A resistência da junta soldada é relativamente baixa, variando tipicamente entre 117,6 MPa e 147 MPa.

A área soldada tem uma cor dourada distinta, que difere significativamente do metal de base. Por conseguinte, embora a brasagem de latão possa ser adequada para algumas oficinas de reparação, muitas vezes não cumpre os requisitos para uma reparação de soldadura de alta qualidade em componentes novos de ferro fundido.

| Composição da liga de brasagem de manganês, níquel, cobre e zinco (fração mássica, %) | |||||

| Cu | Mn | Ni | Sn | Al | Zn |

| 48-50 | 9.5-10.5 | 3.5-4.5 | 0.3-0.7 | 0.2-0.6 | Permaneceu |

| Composição do Fluxo de Solda de Ferro Fundido (Fração de Massa, %) | ||||

| H3BO3 | Li2CO3 | Na2CO3 | NaF | NaCl |

| 40 | 16 | 24 | 5.4 | 14.6 |

5. Nos últimos anos, a China desenvolveu novos materiais de brasagem manganês-níquel-cobre-zinco e os respectivos fluxos (ver quadro), que obtiveram bons resultados na brasagem de ferro fundido.

Os materiais e fluxos de brasagem manganês-níquel-cobre-zinco acima referidos são utilizados principalmente para reparar pequenos defeitos na superfície de processamento. Ao contrário da soldadura por arco e da soldadura a gás, a brasagem requer a exposição do brilho metálico no local de brasagem através de métodos mecânicos, caso contrário a brasagem não adere, o que pode dificultar a sua promoção na brasagem de ferro fundido.

IV. Exemplos de engenharia de reparações por soldadura de ferro fundido cinzento

(A) Reparação por soldadura dos raios da polia em ferro fundido cinzento

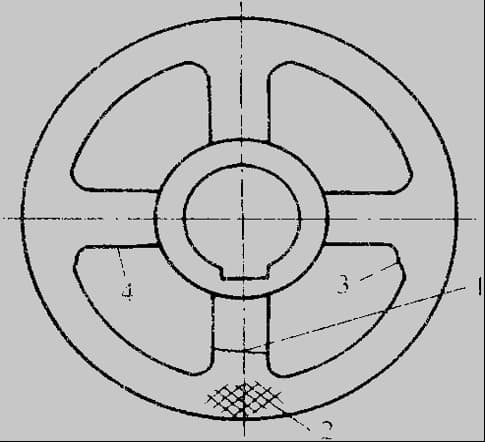

Como se mostra abaixo, o raio "1" da polia de ferro fundido cinzento está partido e está agora a ser reparado com soldadura a gás. Se a soldadura a gás for aplicada diretamente à quebra para soldadura a frio, a rigidez da junta é elevada, o que dificulta a obtenção de uma boa qualidade de soldadura. Por isso, é aconselhável utilizar o método da zona de redução de calor para a soldadura. A jante da roda fundida é espessa e impede a retração da soldadura durante a soldadura, pelo que a zona de redução de calor é determinada como sendo a área "2".

1) Durante a soldadura, aquecer primeiro a área "2" a uma determinada temperatura. À medida que esta área aquece, o aro aquecido expande-se para fora e o espaço da fenda na rutura também se expande em conformidade.

1 - Raio

2 - Zona de redução de calor

3.4 - Zona de fraqueza da roda

2) Quando a fenda se expandir até um certo grau, mover rapidamente a chama para aquecer a rutura para soldadura. Durante o processo de soldadura, aquecer intermitentemente a área "2" para manter um estado vermelho-quente (aproximadamente 600-700°C) para assegurar um certo nível de maleabilidade e reduzir o efeito de restrição na área "1".

3) Após a soldadura, aquecer continuamente a zona "2" com a chama para garantir que encolhe ao mesmo tempo que a junta. Após a soldadura, deixar arrefecer naturalmente dentro de casa. Como a zona de redução de calor diminui o efeito de restrição da jante fundida, a tendência para fissuras na junta diminui.

Nota:

Ao utilizar o método da zona de redução de calor para a reparação de soldaduras, é necessário reduzir a tensão e assegurar que a deformação do aquecimento não excede o intervalo permitido (para evitar novas fissuras).

No exemplo de soldadura de polias acima, quanto mais elevada for a temperatura de aquecimento da zona de redução de tensão, maior será a folga no raio partido e menor será a tensão na junta soldada. No entanto, isto pode causar uma expansão excessiva do raio, que não pode voltar à sua posição original. Isto é equivalente ao aumento do comprimento do raio soldado, não só fazendo com que a jante fique fora de círculo, mas também pode causar tensão excessiva nos pontos fracos adjacentes (como as áreas "3" e "4"), levando a quebras.

Secção Quatro: Soldadura de ferro fundido dúctil

I. Soldabilidade do ferro fundido dúctil

1) O ferro fundido dúctil apresenta uma maior tendência para a formação de boca branca e endurecimento do que o ferro fundido cinzento.

2) Devido à superioridade da resistência, plasticidade e tenacidade do ferro fundido dúctil em comparação com o ferro fundido cinzento, os requisitos de propriedades mecânicas para as juntas soldadas são correspondentemente mais elevados. Muitas vezes, estes requisitos têm de corresponder ao material de base de vários graus de resistência do ferro fundido dúctil.

Atualmente, os métodos mais comuns de soldadura do ferro fundido dúctil são a soldadura a gás e a soldadura por arco.

II. Processo de soldadura de ferro fundido dúctil

1) Processo de fusão homogénea de cordões de soldadura

a. Soldadura a gás

1) Arame de soldadura: O fio de soldadura para a soldadura a gás do ferro fundido dúctil existe atualmente em dois tipos - liga de magnésio de terras raras leves (cério) e terras raras pesadas à base de ítrio.

2) Fluxo: Para fios de soldadura de ligas de terras raras pesadas à base de ítrio e de magnésio de terras raras para soldadura a gás de ferro fundido dúctil, pode ser utilizado o fluxo de ferro fundido "CJ201".

3) Aplicações: A limitação da soldadura a gás é o longo tempo de soldadura e a eficiência relativamente baixa. Além disso, é difícil de aplicar em peças previamente maquinadas para suplementação da soldadura devido a problemas de deformação. Este método é utilizado principalmente para a reparação de pequenos defeitos em peças fundidas novas.

b. Soldadura por arco

Sob tensão de soldadura, o cordão de soldadura pode rachar facilmente. Muitas vezes, este problema é resolvido através da utilização de pré-aquecimento a alta temperatura métodos de soldadura a 500-700°C.

Atualmente, no nosso país, o método mais utilizado vareta de soldadura para o ferro fundido dúctil é o "Z238", que apresenta um núcleo de aço de baixo teor de carbono revestido com um potente agente grafitizante e uma certa quantidade de agente esferoidizante.

2) Processo de soldadura a frio por arco heterogéneo (tipo ferro não fundido)

a. Elétrodo: A soldadura a frio heterogénea de ferro fundido dúctil utiliza principalmente eléctrodos de níquel-ferro (EZNiFe-1) e eléctrodos de elevado teor de vanádio (EZV).

b. Parâmetros: Ao soldar em baixas temperaturas ambientes ou com peças fundidas grandes e espessas, é necessário um pré-aquecimento adequado, com temperaturas de pré-aquecimento de 100-200°C. Durante a soldadura, a corrente de soldadura deve ser tão baixa quanto possível, assegurando simultaneamente a fusão do cordão de soldadura.

c. Aplicações: As juntas soldadas feitas com eléctrodos à base de níquel têm melhor maquinabilidade do que as feitas com eléctrodos de alto vanádio. São principalmente utilizados para reparar defeitos médios e pequenos em superfícies maquinadas; os eléctrodos de alto vanádio são principalmente utilizados para reparar defeitos nas superfícies não maquinadas de soldaduras de ferro fundido dúctil.