I. Conhecimentos básicos do processo

A limagem é um método de maquinagem que utiliza uma lima para remover uma camada de metal da superfície de uma peça de trabalho para cumprir os requisitos técnicos do desenho. A limagem pode atingir graus de tolerância dimensional de IT8 a IT7 e rugosidade superficial Ra de 1,6 a 0,8μm, pelo que tem aplicações relativamente vastas em trabalhos práticos.

As operações de limagem podem ser utilizadas para processar várias superfícies internas e externas, superfícies curvas e formas especiais; são normalmente utilizadas no fabrico de modelos, moldes e montagem, ajuste e manutenção de máquinas.

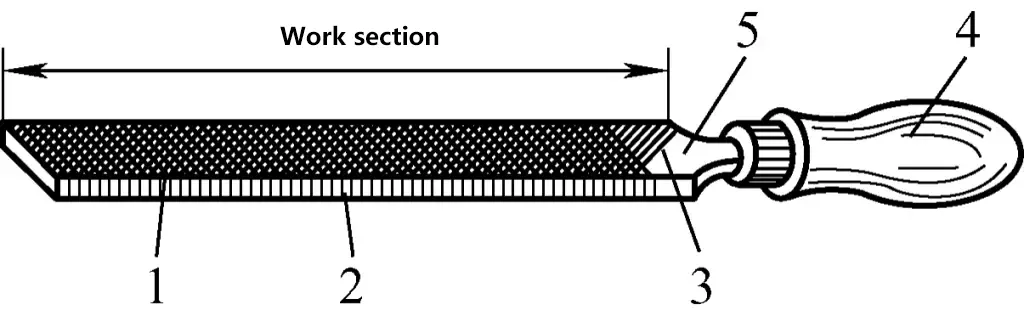

1. Estrutura de um ficheiro

Tal como se mostra na Figura 1, uma lima é constituída pela face da lima, a aresta da lima, a espiga da lima, os dentes da lima e o cabo da lima.

1-File Face

Borda de 2 ficheiros

Dentes de 3 limas

Pega para 4 ficheiros

5-File Tang

(1) Face do ficheiro

A face da lima é a principal superfície de trabalho da lima. É ligeiramente convexa na direção longitudinal para evitar a deformação côncava após o tratamento térmico e para contrariar o fenómeno convexo produzido na peça de trabalho devido à oscilação para cima e para baixo da lima durante a limagem, assegurando que a peça de trabalho pode ser limada de forma plana.

(2) Borda do ficheiro

O gume da lima refere-se às duas faces laterais da lima. Uma das faces tem dentes, enquanto a outra não tem. O gume sem dentes é designado por gume seguro ou gume liso.

(3) Ficheiro Tang

O espigão da lima refere-se à extremidade traseira da lima, utilizada para a inserção no cabo da lima, facilitando a aderência e a transmissão do impulso durante a limagem.

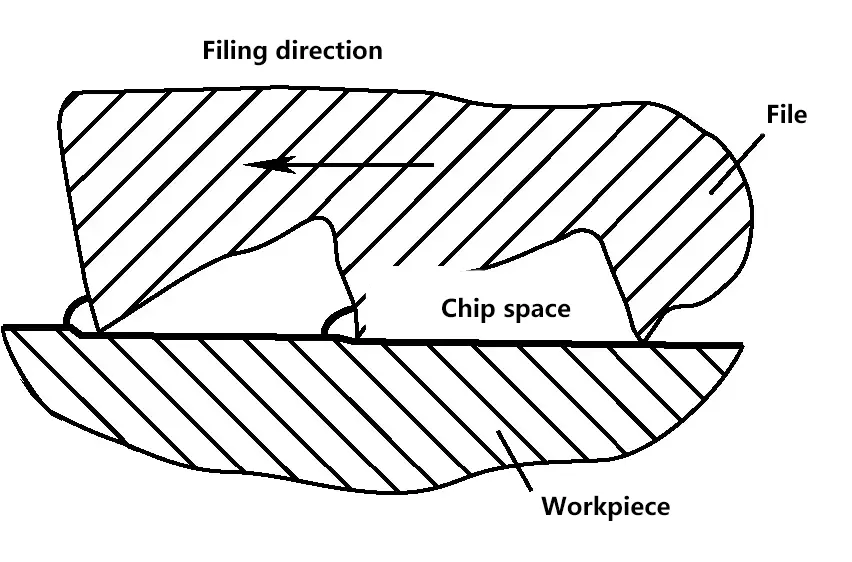

(4) Dentes de lima

Os dentes das limas são normalmente cortados numa máquina de corte de limas, e a sua forma e princípio de limagem são mostrados na Figura 2. Durante o processo de limagem, as aparas são cortadas da peça de trabalho através da pressão exercida sobre a peça de trabalho e da fricção gerada com a peça de trabalho.

O padrão de dentes da lima é frequentemente feito num padrão duplo. Ao limar, as marcas de lima de cada dente cruzam-se sem se sobreporem, resultando numa superfície limada mais suave. As limalhas são quebradas durante a limagem, tornando-a menos trabalhosa. As limas têm menos probabilidades de entupir e os dentes da lima têm maior resistência, adequada para limar materiais duros.

2. Tipos e especificações dos ficheiros

(1) Tipos de ficheiros

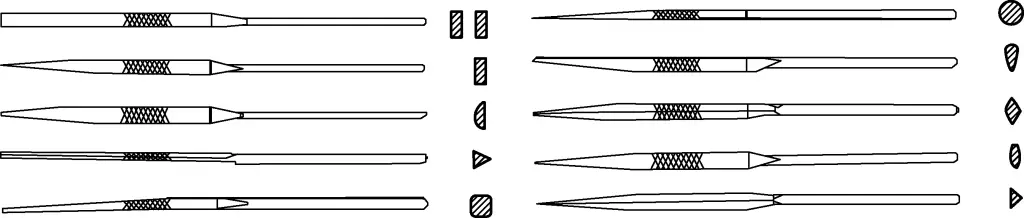

As limas utilizadas pelos montadores podem ser divididas em três categorias, de acordo com a sua utilização: limas gerais, limas de modelação e limas de formas especiais.

As limas gerais são divididas em cinco tipos com base nas suas formas de secção transversal: limas planas, limas quadradas, limas triangulares, limas semi-redondas e limas redondas. Entre estas, as limas planas são as mais utilizadas, como mostra a Figura 3.

As limas de formato especial são utilizadas para limar superfícies especiais de peças de trabalho e incluem limas de gume de faca, limas de diamante, limas triangulares planas, limas ovais e limas de barril, como se mostra na Figura 4.

Como se pode ver na Figura 5, as limas de moldagem, também conhecidas como limas de agulha ou limas sortidas, são designadas pelos seus conjuntos agrupados de pequenas limas com várias formas de secção transversal, utilizadas principalmente para o acabamento de pequenas partes de peças de trabalho.

(2) Especificações do ficheiro

As especificações das limas dividem-se em especificações de tamanho e especificações de rugosidade do padrão dentário.

1) Especificações de tamanho

As diferentes especificações de tamanho de ficheiro são representadas por diferentes parâmetros. As limas redondas são especificadas pelo diâmetro; as limas quadradas são especificadas pelas dimensões quadradas; outras limas são especificadas pelo comprimento do corpo da lima. Os montadores utilizam normalmente limas com tamanhos de 100mm, 125mm, 150mm, 200mm, 250mm, 300mm, 350mm e 400mm.

2) Especificações de dureza

As especificações de dureza são geralmente representadas pelo número de ranhuras principais da lima por 10 mm de comprimento axial, divididas em cinco classes.

O padrão de dentes de Grau 1 é para limas de dentes grossos; Grau 2 para limas de dentes médios; Grau 3 para limas de dentes finos; Grau 4 para limas de dentes finos duplos; Grau 5 para limas superfinas.

3. Seleção de ficheiros

Antes de limar, é necessário selecionar a lima correta. Cada tipo de lima tem uma utilização específica e, se for escolhida incorretamente, não pode demonstrar plenamente a sua eficácia e pode mesmo perder prematuramente a sua capacidade de corte. A seleção da lima envolve principalmente a escolha da forma da secção transversal e a especificação da grossura da lima.

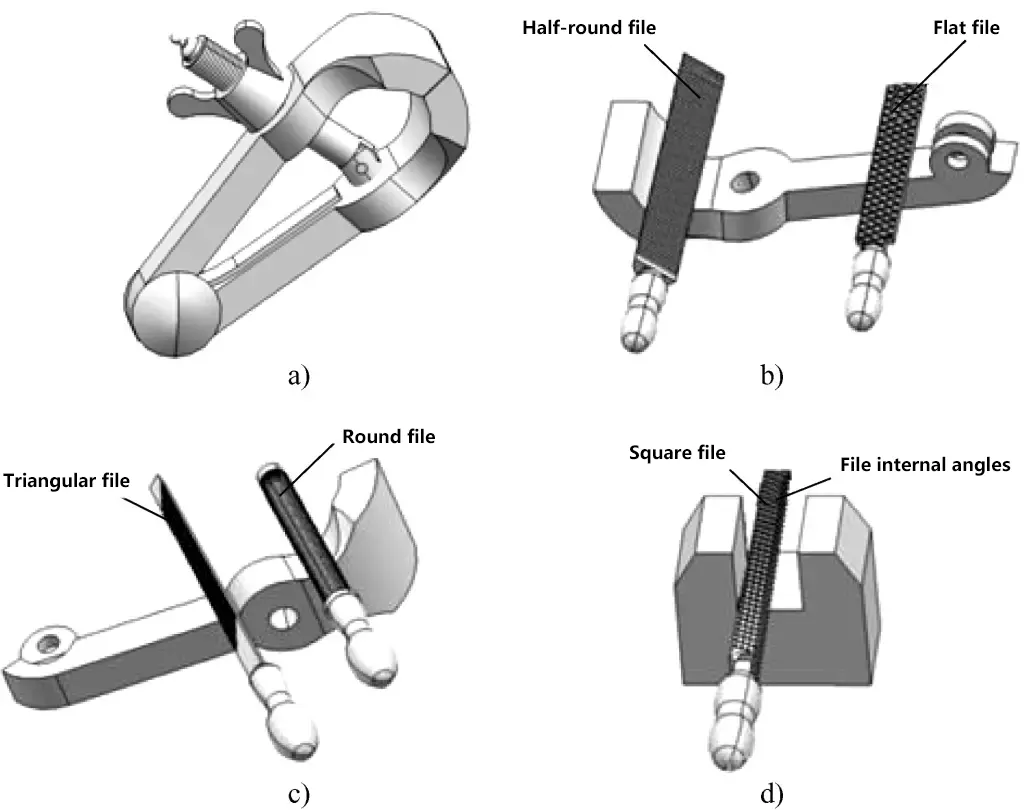

(1) Seleção da forma da secção transversal da lima

A forma da secção transversal e o comprimento da lima devem ser selecionados com base na forma e no tamanho da superfície a limar na peça de trabalho. A forma da lima deve adaptar-se à forma da superfície da peça de trabalho a ser processada, como mostra a Figura 6.

a) Torno de mão

b) Aplicação da lima plana e da lima semi-redonda

c) Utilização de lima redonda e lima triangular

d) Utilização do ficheiro quadrado

(2) Seleção da especificação da dureza da lima

A seleção da especificação da grossura da lima depende da natureza do material da peça de trabalho, da dimensão da margem de maquinação e dos requisitos de precisão do processamento e rugosidade da superfície. As limas grosseiras, com um maior espaçamento entre dentes que é menos propenso a entupimento, são geralmente utilizadas para limar peças macias metais como o cobre e o alumínio, e para peças de trabalho com grandes tolerâncias de maquinagem, requisitos de baixa precisão e acabamentos de superfície rugosos. As limas finas são utilizadas para limar aço, ferro fundido e peças com pequenas tolerâncias de maquinação, requisitos de alta precisão e baixos valores de rugosidade da superfície. As limas superfinas são utilizadas para o polimento final das superfícies das peças.

A Tabela 1 fornece informações de referência sobre as tolerâncias de maquinação adequadas e a precisão de processamento e rugosidade de superfície alcançáveis para limas de várias especificações de dureza, para ajudar a selecionar a especificação de dureza da lima adequada.

Quadro 1 Seleção das especificações de grossura da lima

| Número de corte do ficheiro | Dentes de ficheiro | Situações aplicáveis | |||

| Subsídio de processamento/mm | Precisão dimensional/mm | Rugosidade Ra/μm | Aplicação | ||

| 1 | Grosso | 0.5~1 | 0.2~0.5 | 100~25 | Adequado para maquinagem em bruto de metais não ferrosos |

| 2 | Médio | 0.2~0.5 | 0.05~0.2 | 25~6.3 | Adequado para processamento após limagem grosseira |

| 3 | Ótimo | 0.1~0.3 | 0.02~0.05 | 12.5~3.2 | Polimento de superfícies ou metais duros |

| 4 | Duplamente fino | 0.1~0.2 | 0.01~0.02 | 6.3~1.6 | Maquinação fina |

| 5 | Acabamento a óleo | Inferior a 0,1 | 0.01 | 1.6~0.8 | Acabamento de superfícies |

4. Métodos de limagem de superfícies planas e métodos de limagem de superfícies curvas

(1) Métodos de arquivamento plano

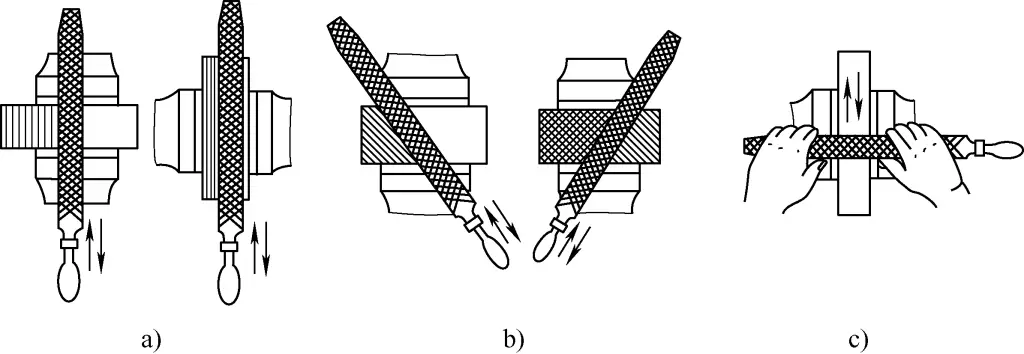

1) Método de arquivamento direto

Como se mostra na Figura 7a, o método de limagem a direito é uma forma de limar a peça de trabalho na mesma direção. É o método básico de limagem, caracterizado por marcas de lima rectas e limpas, que podem reduzir o valor da rugosidade da superfície.

a) Método do depósito direto

b) Método de depósito cruzado

c) Método de arquivamento por pressão

2) Método de arquivamento cruzado

Como se mostra na Figura 7b, o método de limagem cruzada consiste em limar a peça de trabalho a partir de duas direcções transversais. A sua caraterística é que pode mostrar traços irregulares na superfície limada, tornando mais fácil limar os pontos altos. Este método facilita a limagem de uma superfície plana precisa.

3) Método de arquivamento por pressão

Como se mostra na Figura 7c, o método de limagem por pressão consiste em segurar o corpo da lima horizontalmente com ambas as mãos e empurrá-lo firmemente para trás e para a frente ao longo da superfície da peça de trabalho. A sua caraterística é um menor volume de corte, reduzindo o valor da rugosidade da superfície, e é geralmente utilizado para limar superfícies estreitas e compridas.

Durante o processo de limagem, deve notar-se que, independentemente do método de limagem, a limagem deve ser efectuada uniformemente em toda a superfície de processamento.

(2) Métodos de limagem de superfícies curvas

A limagem da superfície do arco inclui dois tipos: limagem da superfície do arco exterior e limagem da superfície do arco interior. As limas planas são utilizadas para as superfícies do arco exterior, enquanto as limas de meia-volta ou as limas redondas são utilizadas para as superfícies do arco interior.

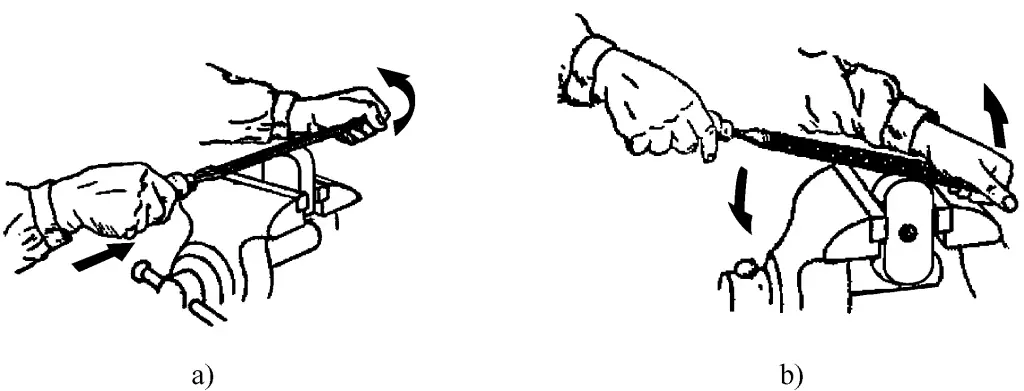

1) limagem da superfície exterior do arco

A lima tem de efetuar dois movimentos: o movimento para a frente e a rotação da lima em torno da peça de trabalho. Existem dois métodos de limagem para superfícies de arcos exteriores:

① Limagem de superfícies de arco segmentado

Colocar a lima horizontalmente contra a superfície do arco, limar as arestas em sequência para criar um polígono básico que se aproxime do arco e, finalmente, utilizar o método de limagem a direito para o limar num arco, como se mostra na Figura 8a. Este método é eficiente e adequado para fases de maquinação em bruto.

a) limagem de superfícies de arco segmentado

b) limagem de superfícies em arco reto

② Limagem de superfícies de arco reto

Ao limar, enquanto empurra a lima para a frente, pressione o punho da lima para baixo com a mão direita e levante a ponta da lima com a mão esquerda, como se mostra na Figura 8b. Isto assegura que a superfície do arco limado não tem arestas e é lisa, adequada para a fase de maquinagem fina das superfícies do arco.

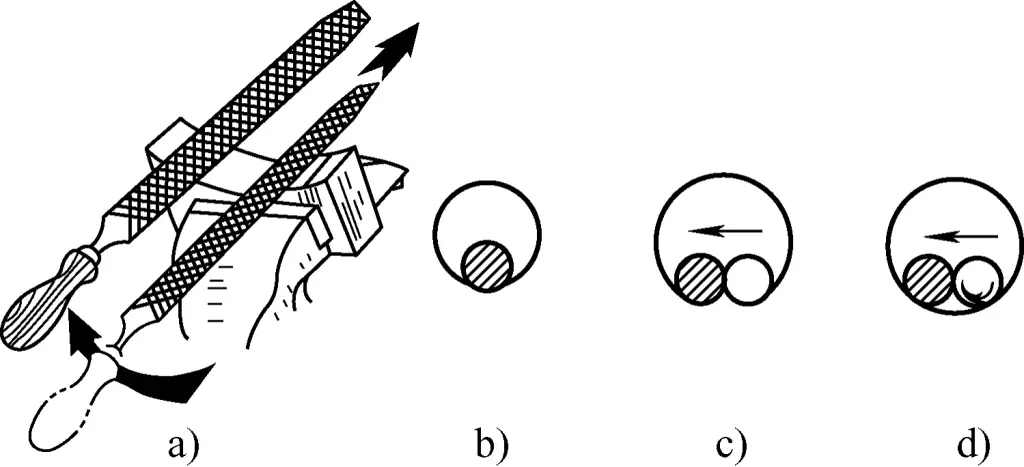

2) limagem da superfície interior do arco

Como se mostra na Figura 9, a lima tem de completar três movimentos em simultâneo: movimento para a frente; movimento para a esquerda ou para a direita (cerca de metade a uma largura da lima); e rotação em torno da linha central da lima (no sentido dos ponteiros do relógio ou no sentido contrário ao dos ponteiros do relógio, cerca de 90°).

Se houver apenas um movimento para a frente, o furo circular não será redondo; se houver apenas um movimento para a frente e um movimento para a esquerda ou para a direita, a forma da superfície do arco também será incorrecta. Só completando os três movimentos em simultâneo é que a superfície interna do arco pode ser bem limada, uma vez que isto permite que a superfície de trabalho da lima deslize e lixe ao longo do arco da peça de trabalho em forma de arco.

5. Métodos de inspeção da qualidade dos ficheiros

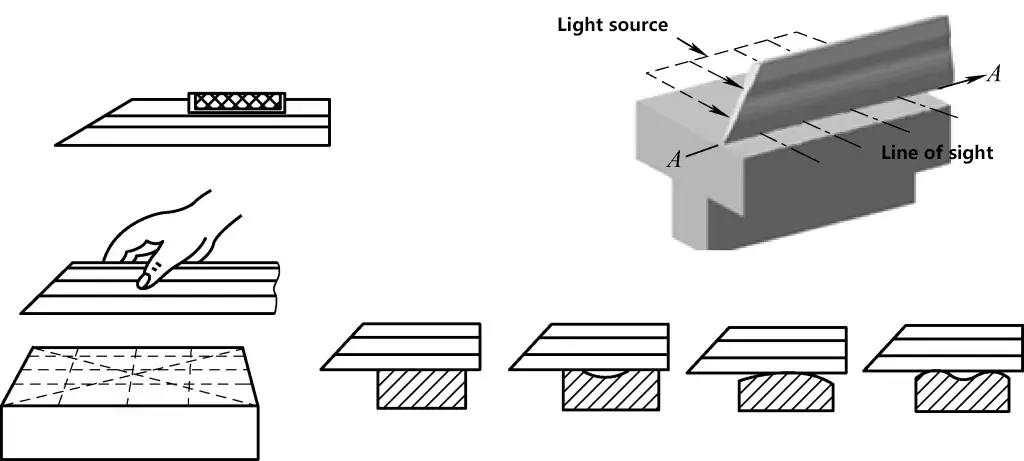

(1) Método de inspeção da planicidade

Após a limagem plana, utiliza-se muitas vezes uma régua de aço ou uma régua de ponta de faca com o método do intervalo de luz para verificar a sua planicidade. Se a luz que passa entre a régua e a superfície da peça de trabalho for fraca e uniforme, isso indica que a superfície é plana; se a luz que passa for desigual em força, isso indica que a superfície não está nivelada, sendo a área de luz mais forte a parte mais côncava. A planicidade deve ser verificada nas direcções longitudinal, transversal e diagonal, como se mostra na Figura 10.

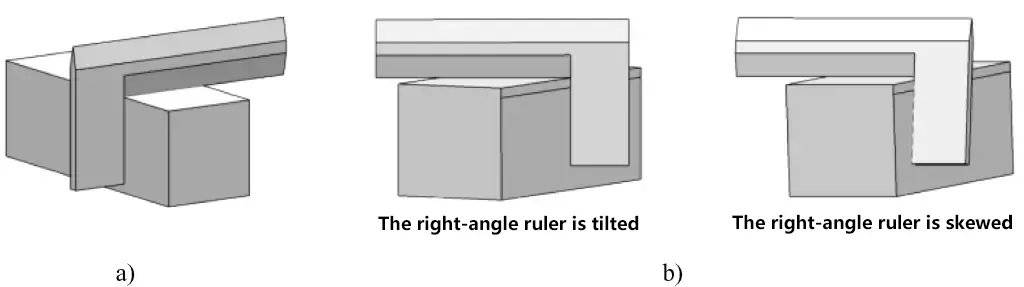

(2) Método de inspeção da perpendicularidade

Como mostra a Figura 11, ao utilizar um esquadro para verificar a perpendicularidade da superfície maquinada em relação à superfície de referência, a extremidade curta do esquadro deve ser suavemente pressionada contra a superfície de referência da peça de trabalho, com a extremidade longa contra a superfície a ser verificada. Utilizar o método da folga leve para inspecionar, com requisitos semelhantes aos da verificação da planicidade.

a) Método de medição correto

b) Método de medição incorreto

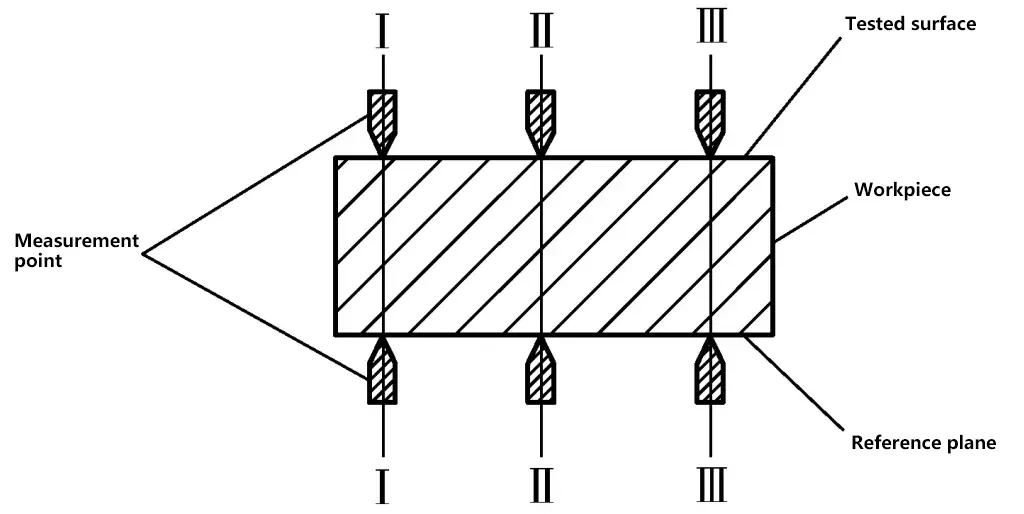

(3) Método de inspeção do paralelismo

Existem vários métodos para verificar o paralelismo durante o arquivamento, mas dois métodos são normalmente utilizados:

1) Utilizar um relógio comparador para verificar o paralelismo da superfície maquinada. Como mostra a Figura 12, coloque a superfície de referência da peça de trabalho numa placa de superfície padrão, mova a peça de trabalho e leia os valores máximo e mínimo do relógio comparador. A diferença entre os dois é o erro de paralelismo da superfície medida.

2) Utilizar um compasso de calibre vernier ou um micrómetro para medir o paralelismo. Como se mostra na Figura 13, devem ser efectuadas medições em várias posições para encontrar o ponto mais alto (valor máximo) e o ponto mais baixo (valor mínimo). A diferença entre os dois é o erro de paralelismo da superfície medida.

(4) Método de inspeção do perfil

Como se mostra na Figura 14, ao processar um torno de bancada, pode ser utilizado um medidor de raio para verificar a superfície interna do arco.

6. Precauções de segurança no arquivo

- Não utilizar ficheiros sem pegas ou com pegas rachadas para arquivar.

- Utilizar uma escova para remover as limalhas; é proibido soprar com a boca para evitar que as limalhas voem para os olhos.

- Não toque na superfície da lima ou na superfície da peça de trabalho depois de limar com as mãos para evitar escorregar durante o refilamento, o que poderia causar acidentes.

- As limas não devem ser utilizadas como martelos ou barras de alavanca.

II. Competências operacionais básicas

1. Instalar e remover os manípulos de ficheiros

(1) Instalar os gestores de ficheiros

Primeiro, selecione um identificador de ficheiro adequado com base no tamanho do ficheiro. Geralmente, os cabos de ficheiros grandes são utilizados para ficheiros com 250 mm ou mais, os cabos de ficheiros médios para ficheiros entre 150 mm e 250 mm e os cabos de ficheiros pequenos para ficheiros com menos de 150 mm.

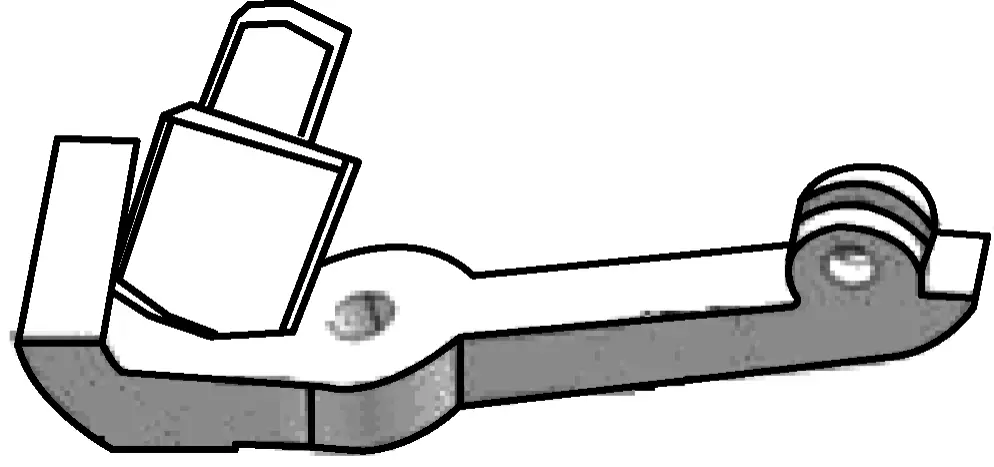

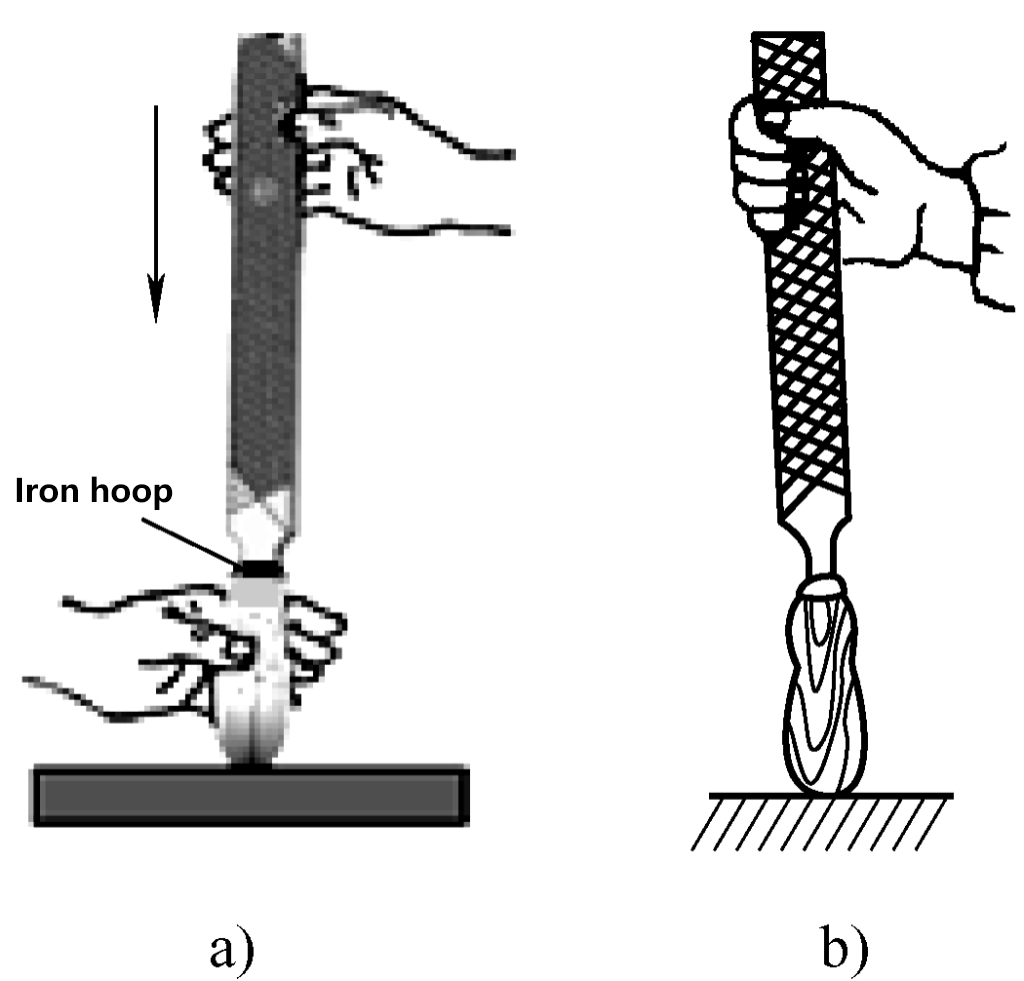

Como se mostra na Figura 15, antes de instalar o punho da lima, faça um furo no punho. A forma e o tamanho do furo escalonado devem coincidir com a espiga da lima.

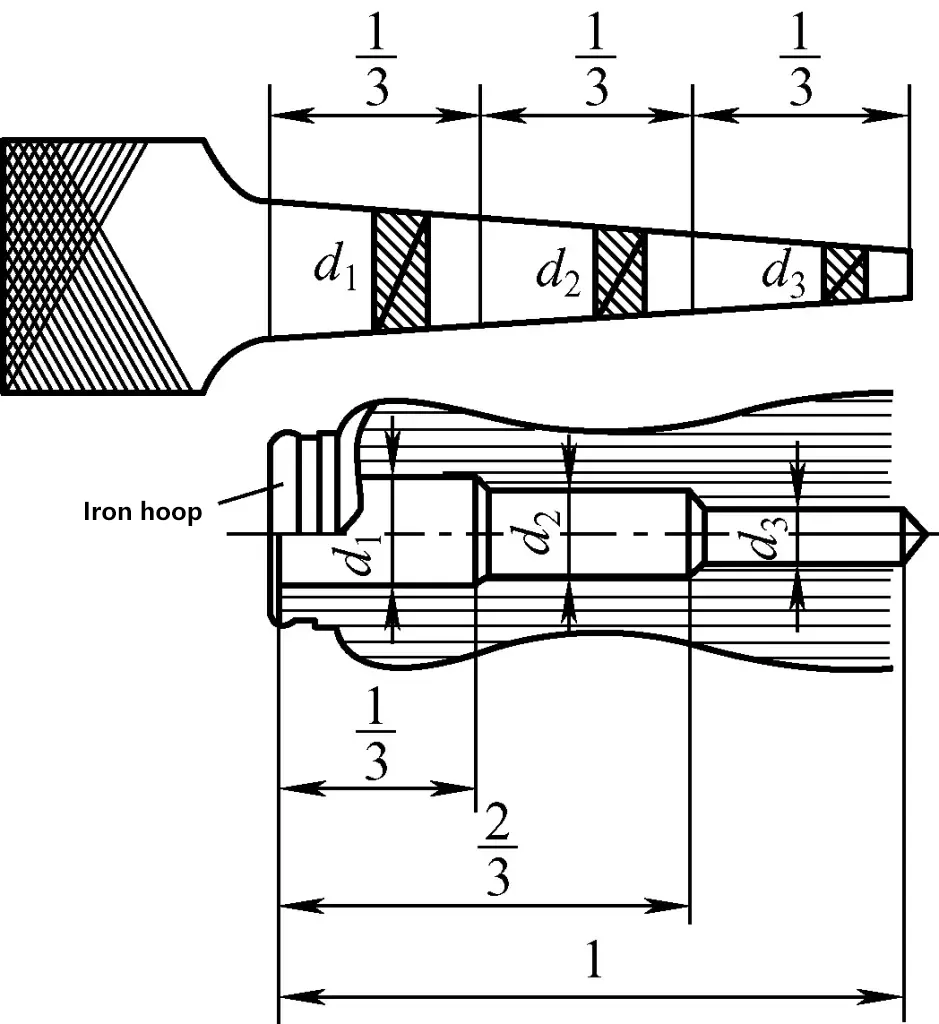

O processo de instalação do punho da lima é mostrado na Figura 16. Segure o cabo com a mão esquerda, insira a ponta da lima no orifício do cabo com a mão direita e bata suavemente. Solte a mão esquerda e, em seguida, use a mão direita para bater na lima verticalmente até que esteja firmemente encaixada, com o comprimento inserido a cerca de 3/4 do espigão da lima.

a) Inserção

b) Bater à porta

(2) Remoção dos ficheiros

Como mostra a Figura 17, ao remover o cabo de uma lima num torno de bancada, coloque a extremidade do orifício do cabo da lima na mandíbula do torno e bata levemente contra a mandíbula. A inércia separará a lima do cabo. Este método também pode ser utilizado numa mesa de torno.

a) Método de remoção do identificador de ficheiro um

b) Método dois de remoção do identificador de ficheiro

2. Pontos-chave da operação de arquivo

(1) Fixação da peça de trabalho durante a limagem

Ao limar, a peça de trabalho é geralmente fixada no meio do torno de bancada, com a parte exposta acima da mandíbula do torno não demasiado alta para evitar a vibração da peça de trabalho durante o limar, o que pode causar marcas de vibração. A peça de trabalho deve ser fixada com o aperto adequado; se estiver demasiado solta, a posição da superfície limada pode mudar durante a limagem, afectando a qualidade da superfície; se estiver demasiado apertada, algumas partes abertas podem deformar-se. Quando se utiliza uma superfície previamente maquinada como superfície de fixação, utilizar coberturas de mandíbulas do torno para evitar danificar a superfície maquinada.

(2) Método de preensão da lima

Só segurando corretamente a lima com ambas as mãos e coordenando-as é que se pode controlar eficazmente o movimento horizontal da lima e aplicar efetivamente a força de limagem à superfície a limar.

1) Método de agarrar a lima à direita

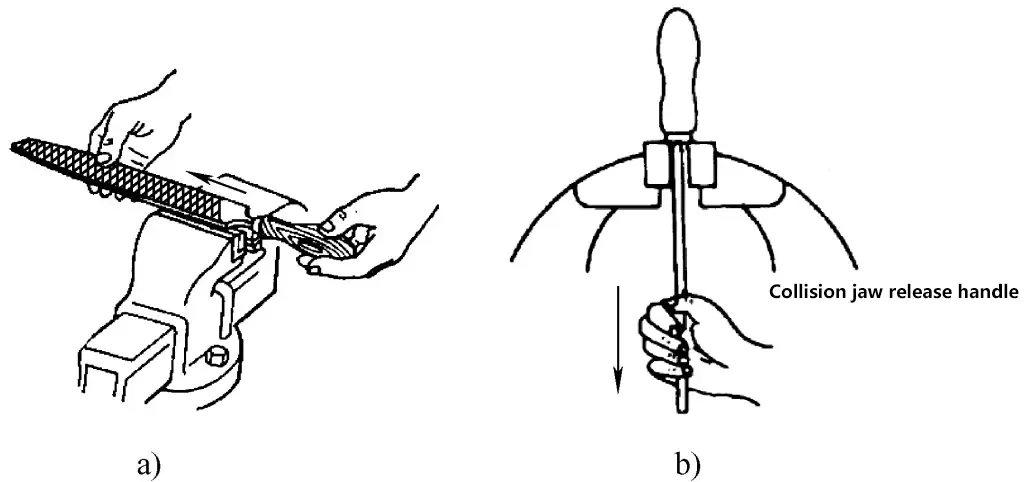

Exceto no caso das limas de moldagem, o método de preensão à direita para as outras limas é basicamente o mesmo, como se mostra na Figura 18.

a) Método correto de pegar na lima à direita

b) Método incorreto de agarrar a lima

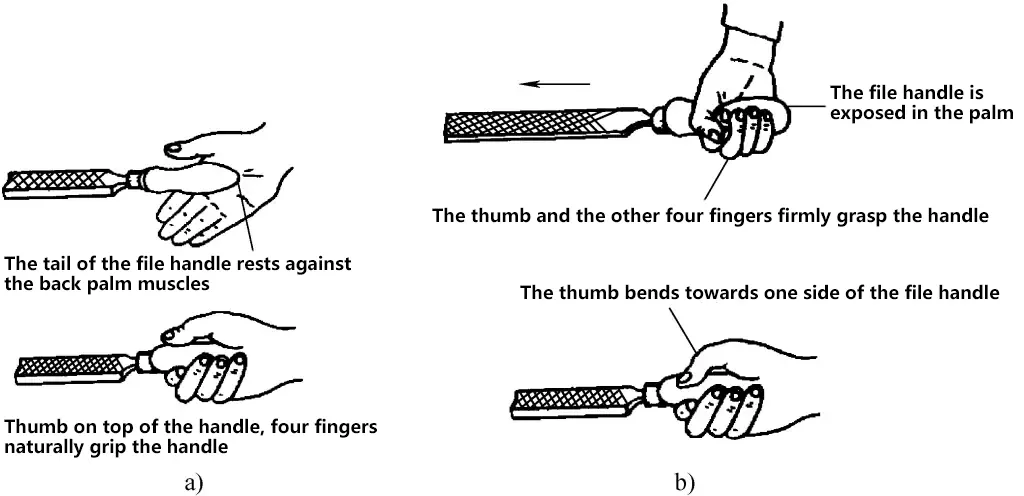

2) Método de pegar na lima com a mão esquerda

O método correto para agarrar a lima com a mão esquerda é mostrado na Figura 19, sendo o método de agarrar mostrado na Figura 19a normalmente utilizado para segurar limas planas grandes.

a) Método básico de preensão da lima

b) Método de preensão para ficheiros de tamanho médio

c) Método de preensão para ficheiros pequenos

d) Método de preensão para moldar limas

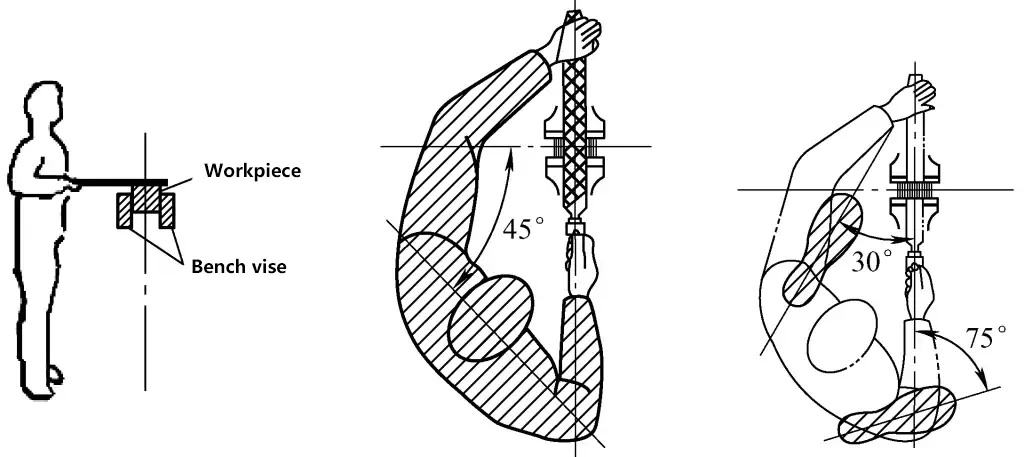

(3) Postura de pé

Conforme ilustrado na Figura 20, coloque-se com ambos os pés virados para o torno de bancada, posicionados à esquerda da linha central do torno. O corpo deve formar um ângulo de 45° com a borda da mandíbula do torno. A distância do torno é determinada mantendo os braços superior e inferior verticais, a lima nivelada e a ponta da lima capaz de assentar na peça de trabalho.

Dê um passo para fora com o pé esquerdo, com a distância (do dedo do pé direito ao calcanhar esquerdo) aproximadamente igual ao comprimento da lima. O pé esquerdo deve formar um ângulo de cerca de 30° com a linha central do torno, e o pé direito um ângulo de cerca de 75°.

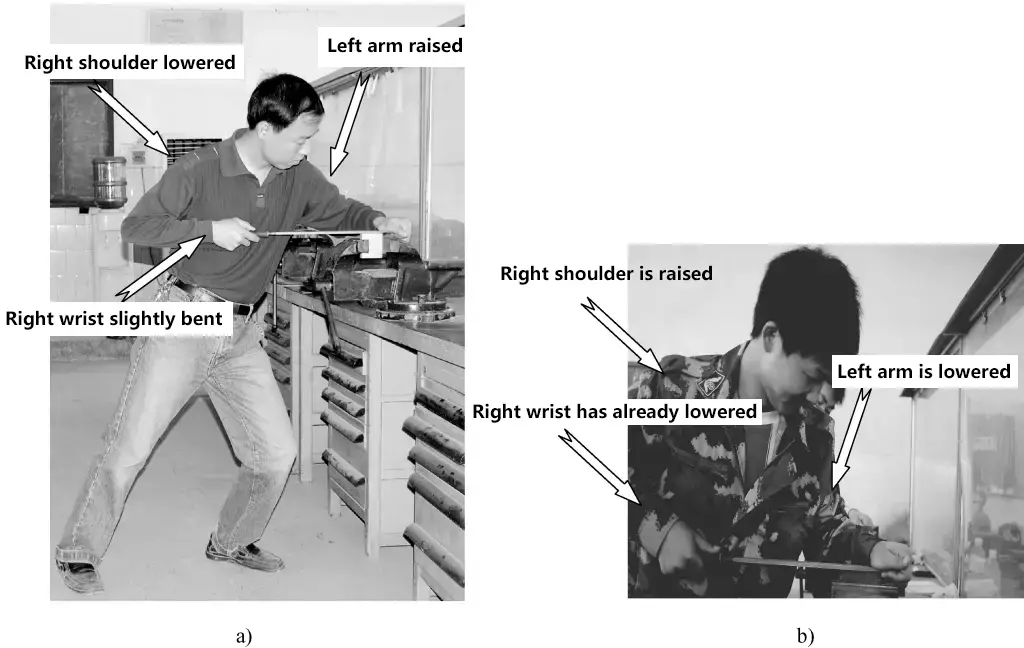

(4) Movimentos do corpo

1) Como se mostra na Figura 21a, durante todo o processo de limagem, manter o pulso direito ligeiramente arqueado e o ombro direito baixado (ombro direito ligeiramente mais baixo do que o esquerdo), o que se designa por "afundar o ombro e deixar cair a mão". Esta postura facilita o empurrar da lima na horizontal. A postura incorrecta é mostrada na Figura 21b.

Sem afetar o movimento do braço direito, mantenha o braço direito o mais próximo possível do corpo (mantendo uma distância de cerca de um punho entre o braço direito e o corpo). Isto permite que a força da parte superior do corpo seja facilmente aplicada à lima durante a limagem.

a) Movimentos corporais corretos durante o depósito

b) Movimentos incorrectos do corpo durante o depósito

2) Como se mostra na Figura 21a, durante todo o processo de limagem, o braço esquerdo deve estar sempre levantado para aplicar pressão sobre a superfície de limagem. A postura incorrecta é mostrada na Figura 21b.

3) Como mostra a Figura 21a, manter o equilíbrio durante o preenchimento, com o centro de gravidade no pé esquerdo. Manter o joelho direito direito direito e ambos os pés firmemente plantados. Utilizar a flexão e a extensão do joelho esquerdo para o movimento recíproco.

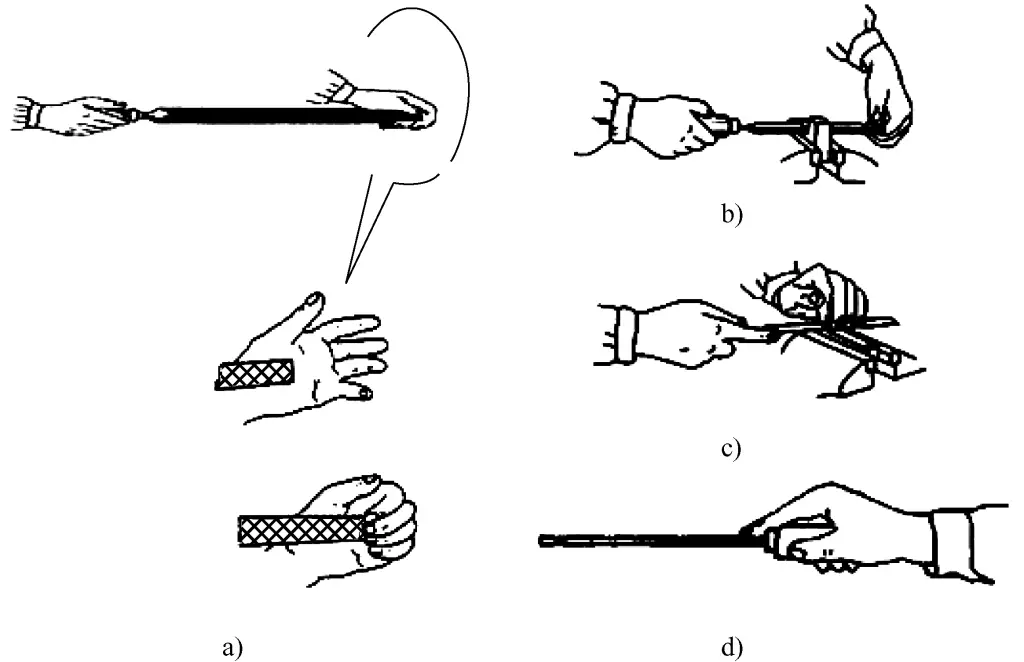

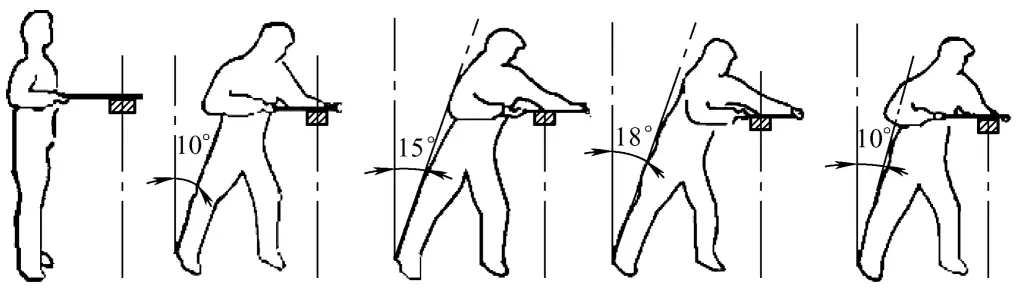

4) Processo de arquivamento contínuo. O processo de arquivamento contínuo é apresentado na Figura 22.

① O movimento de limar é uma combinação de movimentos do corpo e do braço. No início da limagem, incline o corpo para a frente cerca de 10°, com o cotovelo direito puxado para trás o mais possível.

② Quando a lima tiver avançado um terço do caminho, incline o corpo para a frente a cerca de 15°, com o joelho esquerdo ligeiramente dobrado.

③ Quando a lima tiver avançado mais um terço, incline gradualmente o corpo para cerca de 18°.

④ Quando a lima tiver completado 2/3 do seu curso completo, continue a empurrar para a frente para completar o curso completo da lima (Nota: O cabo da lima não deve tocar na extremidade da peça de trabalho). Utilize a força de reação de empurrar a lima para a frente para fazer o corpo regressar a uma posição inclinada de 10° na direção oposta ao impulso para a frente (Nota: Mantenha ambos os pés firmemente plantados quando o corpo regressar, sem levantar ou mover os pés). Prepare-se para o segundo movimento de limagem para a frente.

⑤ Ao devolver a lima, levante-a ligeiramente (não é aplicada qualquer pressão durante o curso de retorno) e mova-a ligeiramente para o lado para avaliar o nivelamento da superfície a partir das marcas da lima.

⑥ Durante o processo de limagem, o curso de avanço da lima não deve ser inferior a 2/3 do comprimento total da lima, com uma frequência de limagem de cerca de 30-40 vezes/min.

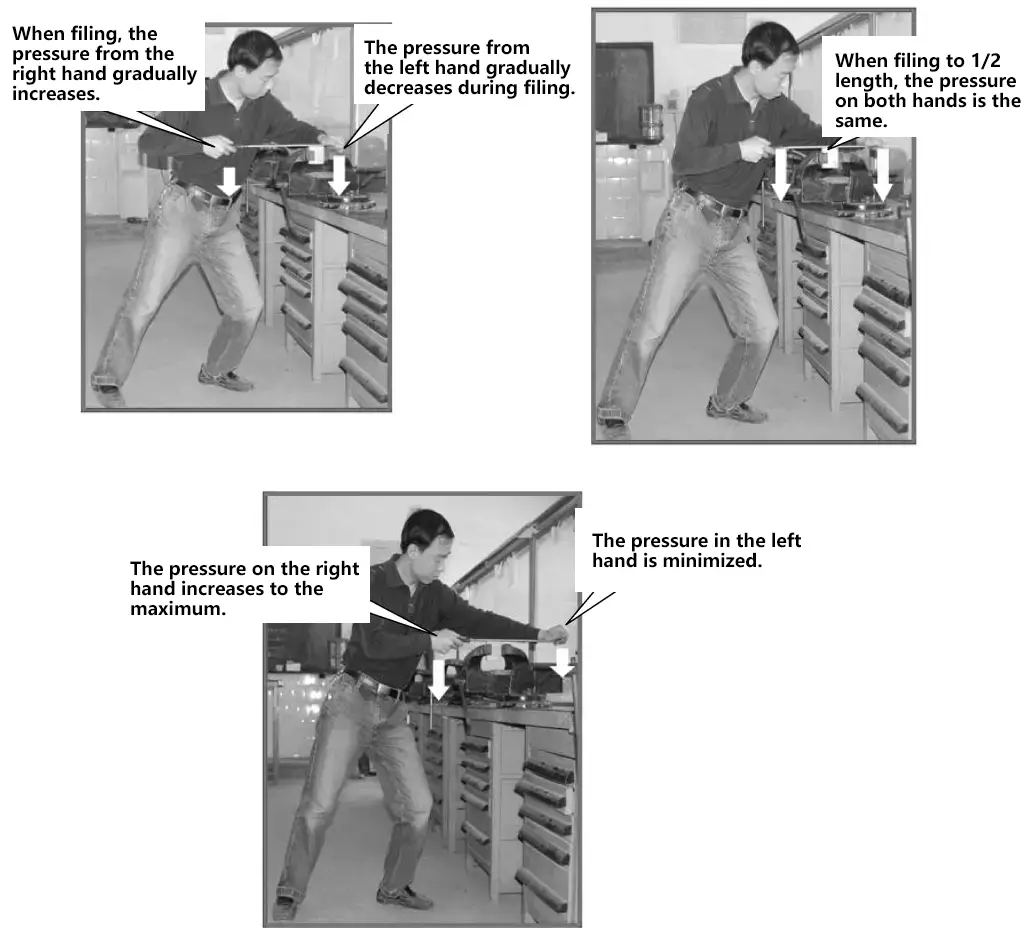

(5) Aplicação da força de arquivamento

A chave para assegurar uma superfície de limagem plana é equilibrar o momento da força de limagem, ou seja, manter um movimento linear horizontal da lima durante o curso para a frente. Por conseguinte, ao empurrar a lima, a força aplicada por ambas as mãos deve mudar continuamente à medida que a lima avança. A pressão da mão esquerda deve diminuir de grande para pequena, enquanto a pressão da mão direita aumenta de pequena para grande, assegurando que os momentos de força de ambas as mãos são iguais relativamente ao centro da peça de trabalho, como se mostra na Figura 23.

3. Processo de registo de peças individuais

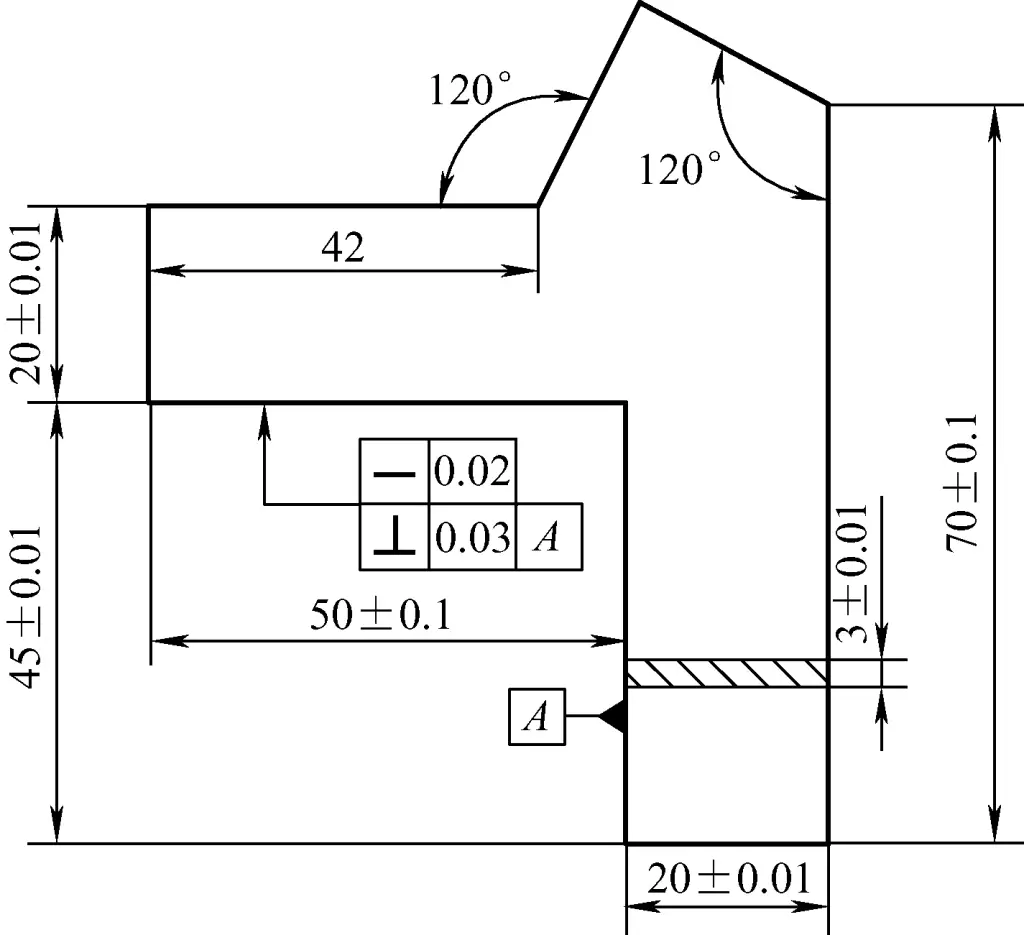

(1) Análise do desenho da peça

Através da análise do desenho da peça, devem ser compreendidas as seguintes informações de processamento:

1) A posição e o número de pontos de referência.

2) As tolerâncias dimensionais, as tolerâncias geométricas e os requisitos de rugosidade da superfície para as superfícies a limar na peça.

(2) Inspeção da peça de trabalho

Verificar a peça de acordo com as informações do desenho da peça:

1) Verificar se o material da peça corresponde aos requisitos técnicos do desenho da peça.

2) Verificar a existência de defeitos na peça de trabalho.

① Utilize uma régua de aço ou um bloco de traçar para verificar se a peça de trabalho está dobrada, torcida ou deformada, bem como erros de planicidade; utilize um esquadro para verificar preliminarmente a sua perpendicularidade e determinar se cumpre as condições de processamento (se as tolerâncias geométricas podem ser garantidas após o processamento).

Como se mostra na Figura 24, para uma peça em ângulo reto de chapa fina, verificar a flexão, torção ou empeno do material da chapa fina antes do processamento. As deformações menores podem ser corrigidas; se estiverem muito deformadas, a peça de trabalho deve ser substituída.

② Utilizar paquímetros em combinação com uma régua de aço para medir a peça de trabalho, especialmente defeitos côncavos locais, para determinar se o tamanho mínimo é maior do que as dimensões marcadas no desenho da peça, e avaliar a permissão de maquinação. Se a dimensão mínima da peça de trabalho for inferior à dimensão marcada, ou se a margem de maquinação for demasiado pequena para garantir as tolerâncias dimensionais e geométricas após o processamento, deve ser considerada uma peça de trabalho defeituosa.

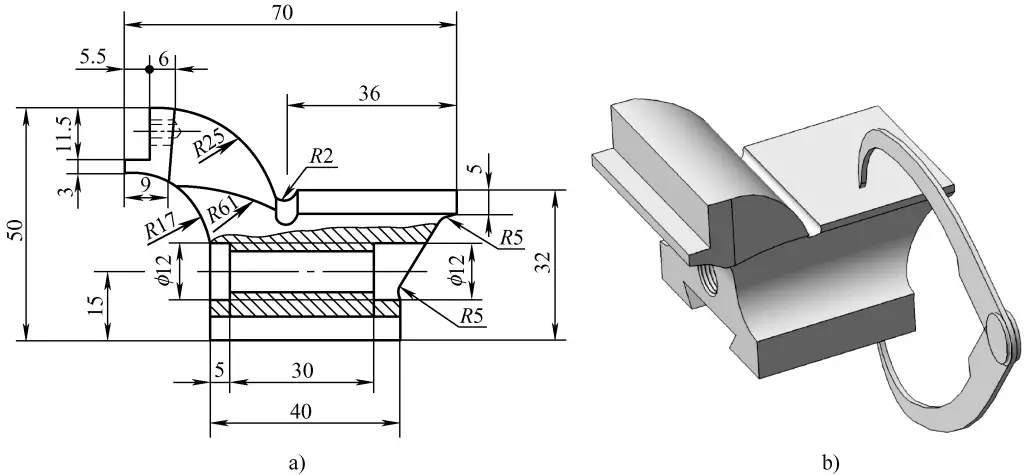

A Figura 25 mostra o diagrama de processamento para a mandíbula móvel de um torno de bancada. Antes do processamento, utilizar paquímetros e réguas de aço para verificar várias dimensões e avaliar a margem de maquinação. A figura 25b mostra a medição da altura (32 mm) entre a plataforma e a base.

(3) Determinação do plano de tratamento

1) Determinar o método de marcação.

2) Determinar a sequência de tratamento dos ficheiros.

① Para uma única peça, geralmente comece fazendo o acabamento da superfície de referência para garantir sua precisão geométrica.

② Para uma única peça, normalmente, primeiro assegure a perpendicularidade da superfície processada em relação à referência, depois o seu paralelismo e dimensões e, por fim, refine a sua planicidade. Após o acabamento fino, garantir que as tolerâncias dimensionais, as tolerâncias geométricas e a rugosidade da superfície cumprem os requisitos marcados no desenho da peça.

③ Para evitar a deformação da peça de trabalho durante o processamento, considere processar primeiro as formas internas e depois os contornos externos, especialmente para materiais de placa fina.

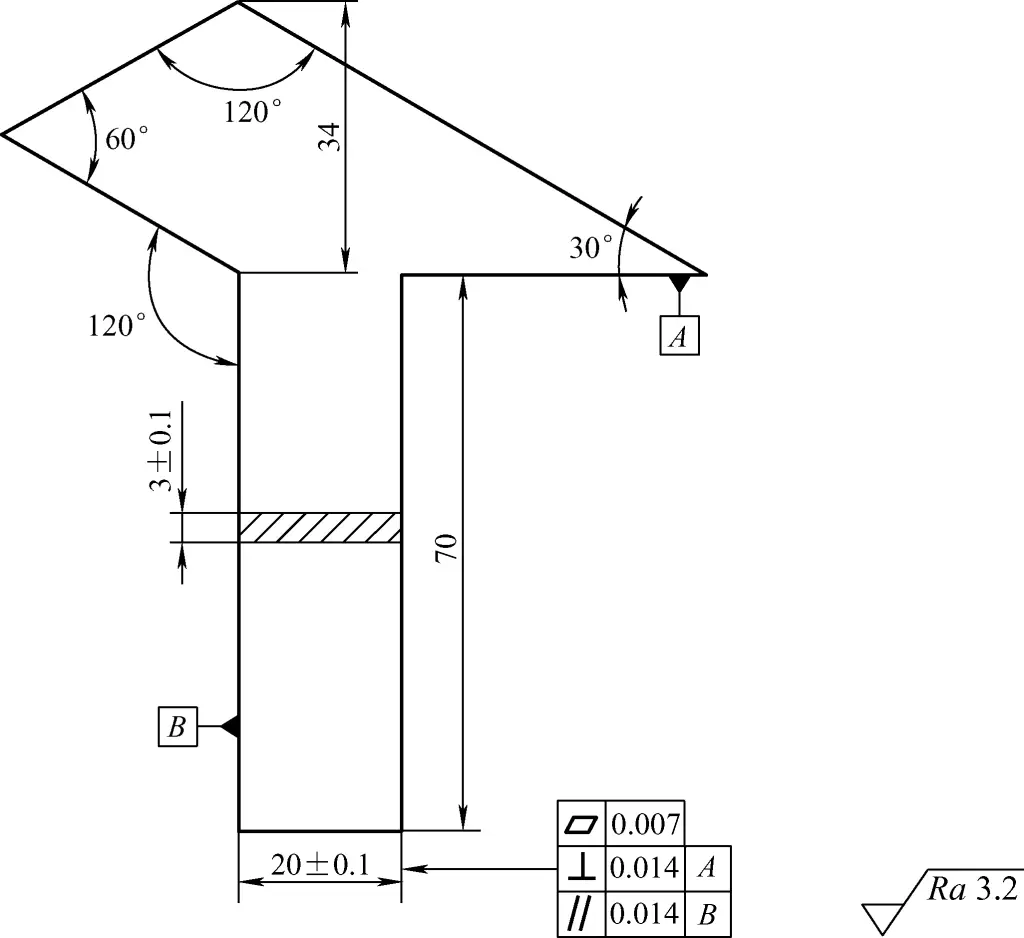

A Figura 26 mostra um modelo de medição de ângulos feito de uma placa fina de 3 mm. Para evitar a deformação da peça de trabalho, processe primeiro o ângulo reto interior e o ângulo de 120° interior e, em seguida, processe o ângulo de 120° exterior.

3) Determinar a margem de maquinagem. Normalmente, as superfícies limadas passam por processos de limagem em bruto e de limagem fina (incluindo acabamento fino), pelo que a atribuição de uma margem de maquinagem razoável pode conduzir a resultados de processamento mais eficientes.

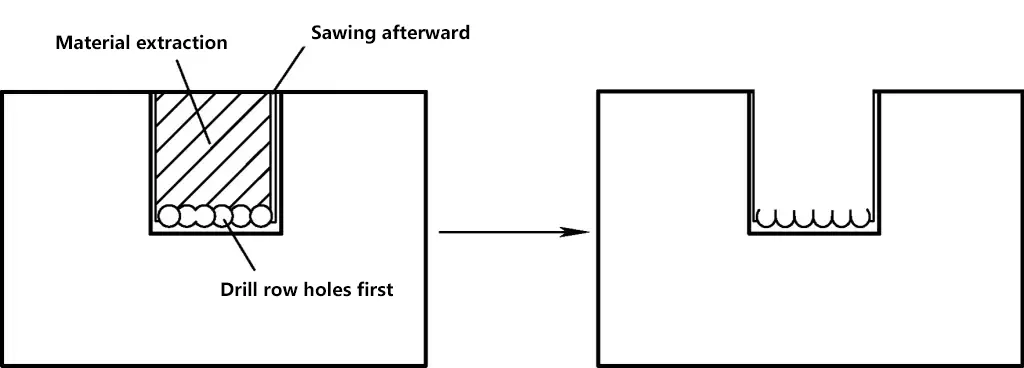

4) Determinar o método de remoção de material. Para peças de trabalho com ranhuras internas, o processo de remoção de material sólido interno é chamado de remoção de material. Como mostra a Figura 27, o método de perfuração seguido de cinzelamento ou serragem é normalmente utilizado para remoção de material (ver métodos de perfuração para mais pormenores).

5) Durante o processamento, prestar atenção aos métodos corretos de fixação da peça de trabalho para evitar a deformação.

(4) Problemas de medição durante o processamento

Durante o processamento, é crucial garantir a precisão dimensional e a precisão geométrica da peça, e a procura da precisão da medição é um passo vital. Com base no processo de obtenção de resultados de medição, as medições podem ser divididas em medição direta e medição indireta.

1) Medição direta

Qualquer medição que permita obter diretamente e com precisão as dimensões e os erros geométricos da peça utilizando ferramentas de medição é designada por medição direta. Isto inclui as dimensões externas e os erros geométricos das peças. As medições diretas são relativamente fáceis de obter resultados exactos e são mais simples, pelo que não serão aqui abordadas.

2) Medição indireta

Qualquer medição que não possa ser medida diretamente com ferramentas, ou que possa ser medida diretamente mas não permita obter resultados exactos diretamente, é designada por medição indireta.

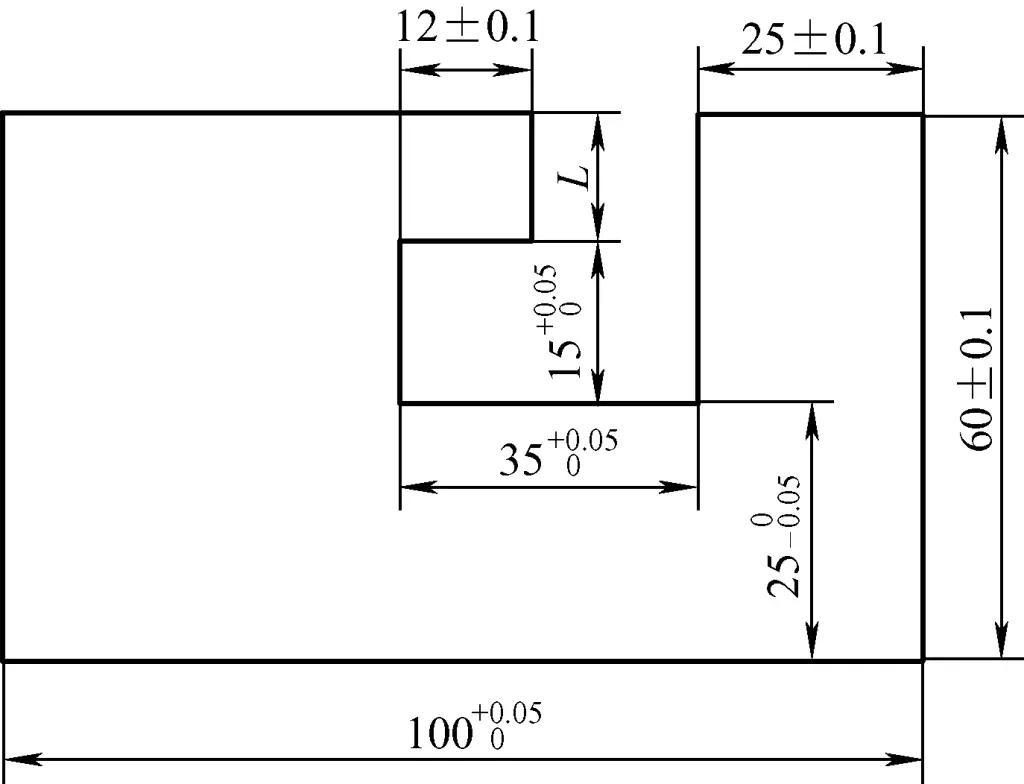

Como se pode ver na peça de trabalho da figura 28, a dimensão de profundidade de 15+0.050 mm é difícil de medir com exatidão utilizando um compasso de calibre vernier. Por conseguinte, o método da cadeia de dimensões pode ser utilizado para calcular os valores de desvio superior e inferior da dimensão L. Durante a limagem, controlar a dimensão L e os 250+0.05 mm para controlar a dimensão de 15+0.050 dimensão mm.

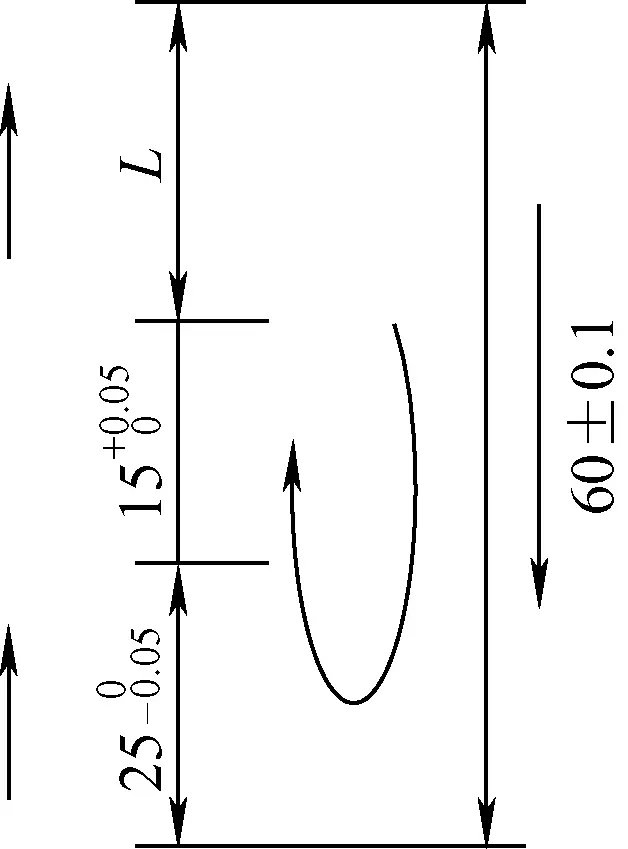

A figura 29 mostra um diagrama simplificado desta cadeia de dimensões. O processo de solução é o seguinte:

A dimensão L é a ligação final formada após a determinação de todas as outras dimensões. Seguindo as setas, (60±0,1) mm é uma ligação crescente, enquanto 250-0.05 mm e 15+0.050 mm são ligações decrescentes. Assim, temos:

- Lmáximo=(60,1-24,95-15) mm =20,15mm

- Lmin=(59,9-25-15,05) mm =19,85mm

Por conseguinte, durante a limagem, medir a dimensão L e a dimensão de 25 mm, e controlar o intervalo da dimensão de limagem para 250-0.05 mm e (20±0,15) mm para assegurar o requisito de precisão de arquivamento de 15+0.050 mm.