Durante o processamento de componentes de chapa metálica, podem ocorrer várias deformações, tais como a deformação por retorno elástico após a remoção de forças externas, a deformação por tensão causada por tensões internas devido à restrição do material, a deformação devido ao tratamento térmico, a deformação causada pelo transporte de material ou colisões e a deformação causada por matérias-primas irregulares, entre outras. Se estas deformações nas peças não forem corrigidas, podem afetar a montagem correta de toda a estrutura da chapa metálica, reduzir a qualidade da montagem e até comprometer a resistência e a vida útil do componente.

O processo de eliminação de deformações em componentes de chapa metálica é conhecido coletivamente como endireitamento. O endireitamento é um método utilizado para corrigir a forma geométrica das estruturas de aço e das matérias-primas que não satisfazem os requisitos do produto, provocando um certo grau de deformação plástica, atingindo assim a geometria exigida pelo produto. Todas as deformações têm de ser endireitadas antes de se poder proceder ao processamento ou à montagem subsequentes. O endireitamento é uma das operações básicas importantes em processamento de chapas metálicas.

Os métodos comuns de endireitamento de chapas metálicas incluem o endireitamento manual, o endireitamento mecânico e o endireitamento por chama. O endireitamento manual é utilizado principalmente para corrigir os defeitos de forma e tamanho das peças de chapa metálica após a conformação, ou para situações em que o endireitamento mecânico não é possível devido a limitações do equipamento de produção. Uma vez que a operação manual é flexível, eficaz e de baixo custo, é amplamente utilizada na produção.

O endireitamento mecânico é geralmente utilizado para endireitar e aplanar matérias-primas metálicas e grandes peças em bruto de chapa metálica (chapa metálica, secção de aço, etc.). O endireitamento por chama é utilizado principalmente para endireitar e aplanar grandes componentes de chapa metálica. Uma vez que é minimamente afetado pelos locais de processamento e pelas condições do equipamento, é especialmente adequado para operações no terreno ou em ambientes não fabris.

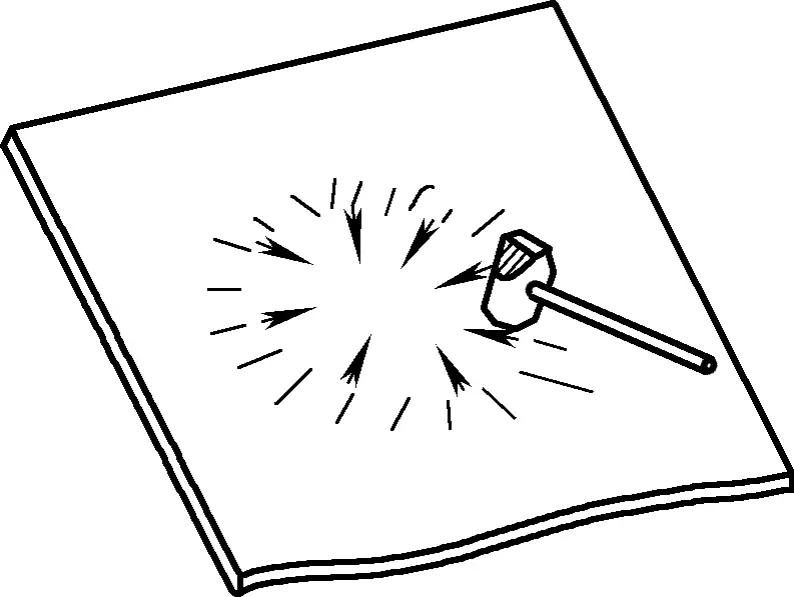

O endireitamento manual utiliza ferramentas manuais (marretas ou martelos) para bater em partes específicas de uma peça de trabalho numa plataforma de trabalho. Através das operações de "compressão" e "alívio" na peça em bruto, o metal nas áreas mais apertadas é esticado, fazendo com que os comprimentos das fibras de todas as camadas tendam para a uniformidade, obtendo-se assim o endireitamento. Uma vez que os componentes de chapa metálica diferem em termos de material, estrutura e causas de deformação, os métodos específicos de endireitamento manual também variam.

I. Técnicas de endireitamento manual de chapas finas de aço

As chapas de aço finas são particularmente propensas a deformações durante o transporte e o fabrico de produtos devido a tensões localizadas, temperaturas elevadas ou ao facto de serem armazenadas de forma irregular ao ar livre durante longos períodos. A correção de chapas de aço finas é uma operação altamente especializada e relativamente difícil.

Durante o processo de endireitamento, é necessário analisar primeiro o tipo de deformação ou a combinação de deformações básicas presentes, com base no estado da chapa fina. Depois de determinar quais as áreas da placa que estão soltas (fibras longas) e quais as áreas que estão apertadas (fibras curtas), prosseguir com as operações de endireitamento subsequentes.

1. Determinação de "solto" e "apertado"

"Solto" e "Apertado" são os termos utilizados pelos trabalhadores de chapas metálicas para descrever as condições irregulares da superfície das chapas de aço devido a diferenças de tensão localizadas. Na prática, as áreas onde o material está esticado e parece irregular ou empenado são designadas por "soltas", enquanto as áreas onde o material não se deformou e permanece plano são designadas por "apertadas". O objetivo do endireitamento é afrouxar as áreas "apertadas" ou apertar as áreas "soltas", obtendo uma tensão uniforme em toda a placa para corrigir a deformação.

Antes de endireitar, deve inspecionar a deformação da chapa de aço. As áreas "soltas" ou "apertadas" podem ser identificadas com base na experiência: as áreas que parecem elevadas ou deprimidas, movendo-se visivelmente quando é aplicada pressão, são classificadas como "soltas", enquanto as áreas relativamente planas são consideradas "apertadas". Quando uma placa de aço fina e irregular é colocada numa plataforma sólida e plana, algumas áreas levantam-se, enquanto outras pressionam firmemente contra a plataforma.

Se as extremidades da placa fina ficarem planas contra a plataforma, mas o centro ficar saliente, o centro está "solto" e as extremidades estão "apertadas". Se o centro estiver plano mas as extremidades formarem uma forma ondulada, então as extremidades são consideradas "soltas".

Se a distinção entre "solto" e "apertado" numa chapa de aço não for clara, pode começar por aplicar martelamentos circulares nas regiões internas apropriadas, perto dos bordos, transformando as deformações irregulares em padrões regulares. Em seguida, proceder ao relaxamento das áreas apertadas.

Nos casos em que existe um abaulamento local grave que dificulta o relaxamento das áreas circundantes, aplique primeiro um aquecimento localizado na área do abaulamento. Isto faz com que a área saliente diminua até ficar praticamente plana, após o que pode ser aplicado o endireitamento a frio. Ao corrigir, certifique-se de que a peça de trabalho é virada e golpeada em ambos os lados.

2. Operações de endireitamento de chapas finas de aço

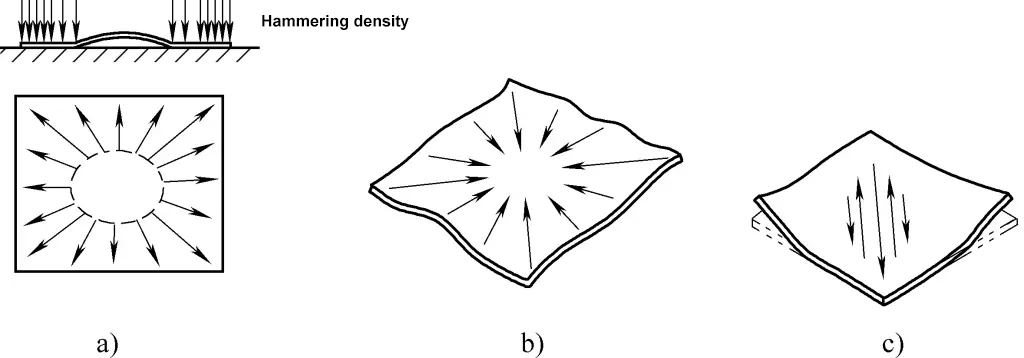

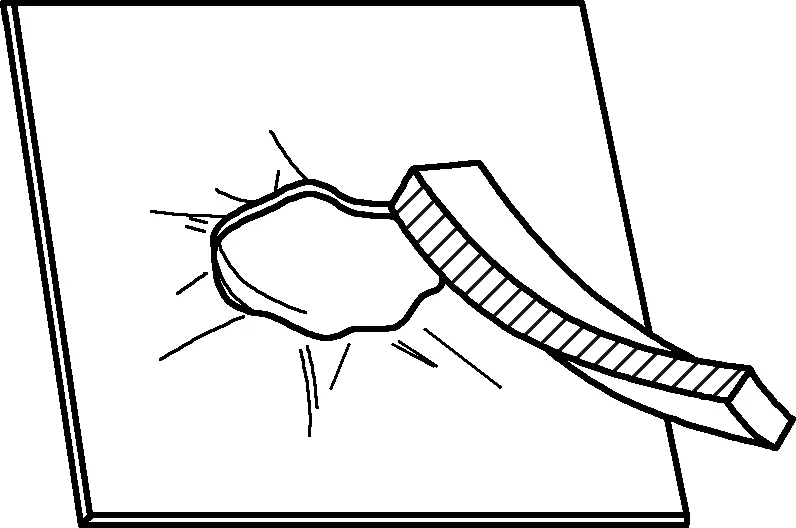

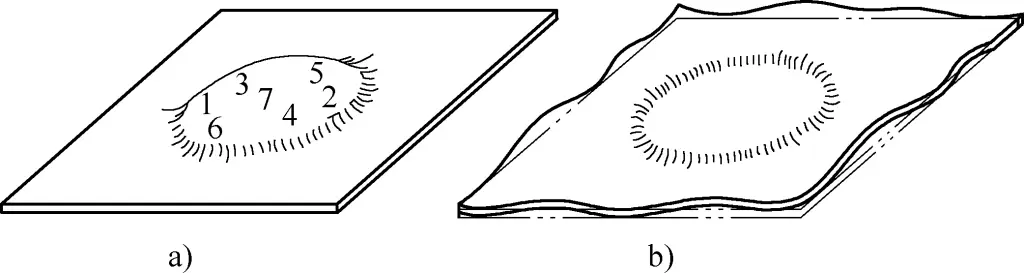

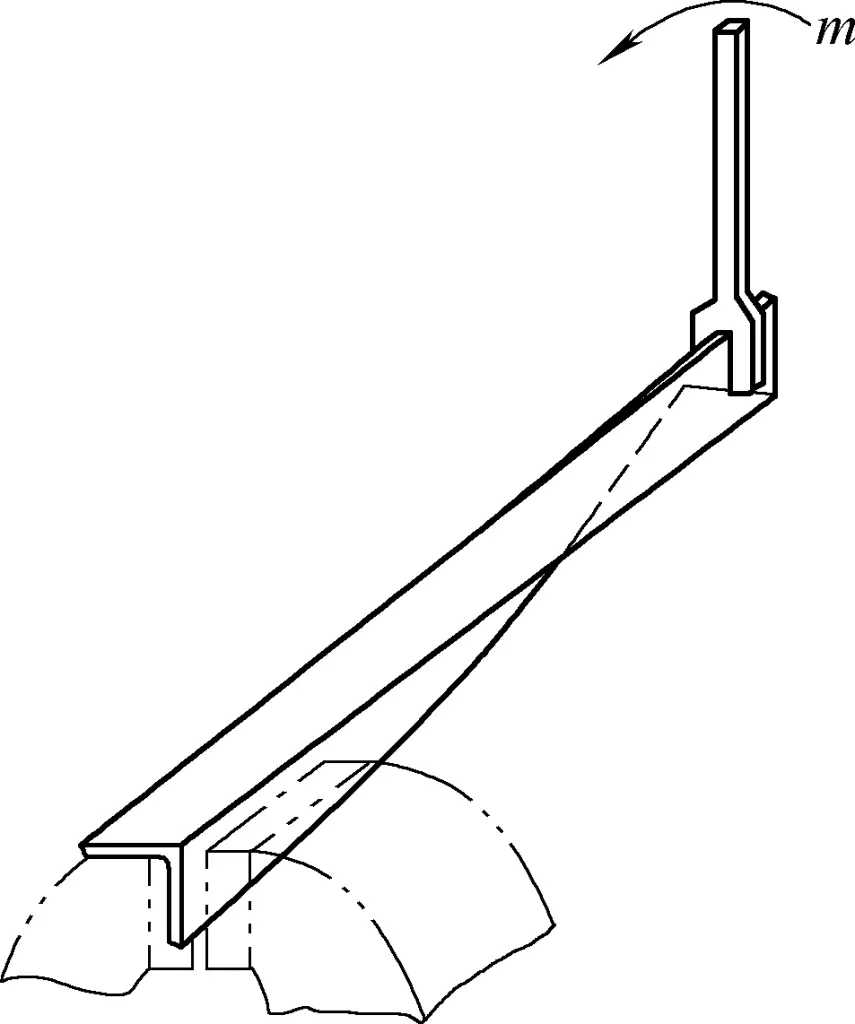

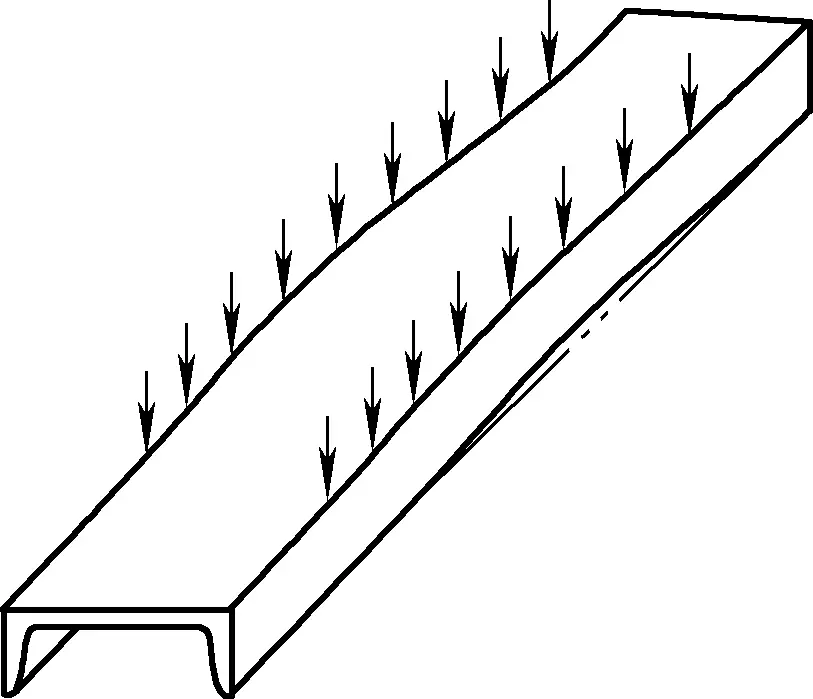

Os padrões de deformação em placas finas incluem abaulamento no centro, bordas onduladas e deformação ascendente nos cantos, como mostra a Figura 1.

a) Abaulamento no centro

b) Bordos ondulados

c) Deformação ascendente nos cantos

A Figura 1 mostra o endireitamento de uma protuberância no centro de uma chapa de aço fina. Uma protuberância no centro indica que as fibras no meio da placa são mais longas do que nas bordas, o que é normalmente descrito como as bordas sendo "apertadas" e o centro "solto".

A área protuberante assemelha-se a uma mancha molhada num pedaço de papel fino com alguma absorção; quando vista de um lado, a parte protuberante é mais alta do que o plano plano circundante, e os seus bordos estão num estado tenso. Do lado oposto, a área parece mais baixa do que a superfície circundante, com as bordas também em estado tenso. Se os comprimentos das fibras da placa forem corrigidos para serem relativamente iguais, a protuberância desaparecerá e a placa tornar-se-á plana.

No endireitamento manual, deve-se martelar em torno das bordas da placa, começando perto da área abaulada e estendendo-se gradualmente para fora, como mostrado pelas setas na Figura 1. Quanto mais próximo dos bordos, mais denso e duro deve ser o martelar. O objetivo é esticar proporcionalmente as fibras circunferenciais à volta da área de abaulamento na direção radial. Isto iguala os comprimentos das fibras ao longo da placa, eliminando assim a protuberância central.

Se existirem vários pontos salientes adjacentes na superfície da placa fina, deve começar por martelar ligeiramente as áreas entre as saliências para fundir vários pontos numa única área. De seguida, aplique o método acima mencionado para martelar à volta das arestas e aplanar a placa.

A Figura 1b mostra o endireitamento das arestas onduladas de uma placa. Esta deformação indica que as fibras à volta das extremidades da placa são mais compridas do que as do centro. Por outras palavras, as extremidades estão "soltas" e o centro está "apertado", tal como uma folha de papel encharcada que secou.

O endireitamento manual de extremidades onduladas deve envolver o martelar gradualmente das extremidades em direção ao centro, conforme indicado pelas setas na Figura 1b. A densidade dos golpes de martelo deve aumentar das bordas para o centro, e a força de cada golpe também deve aumentar, de modo que as fibras no centro se estiquem. Eventualmente, os comprimentos das fibras ao longo de toda a placa igualar-se-ão, alcançando o resultado de endireitamento desejado.

Se a placa fina sofrer deformações irregulares, tais como torção, como a deformação de empenamento diagonal mostrada na Figura 1c, isso indica que existe uma área de tensão de tração perpendicular à direção do empenamento diagonal na área central da placa fina, e a direção da tensão de tração está ao longo da direção longa desta área de tensão.

A partir desta análise, a deformação da placa fina é causada pelo facto de as fibras na direção da tensão de tração serem ligeiramente mais curtas do que as que estão à sua volta. Durante a correção manual, deve-se começar a martelar progressivamente em direção ao centro, a partir de ambas as extremidades, ao longo da direção da área de tensão, fazendo com que as fibras na área de tensão se estiquem e se tornem tão longas como as fibras circundantes, obtendo-se assim a correção.

Para os três tipos de deformações acima mencionados, a correção também pode ser geralmente efectuada utilizando uma placa de impacto (também conhecida como "slapper"). O taco é feito de uma placa de aço com boa elasticidade, com uma espessura de 3-5 mm, uma largura não inferior a 40 mm e um comprimento não inferior a 400 mm. As dimensões específicas do taco dependem da espessura e do tamanho da chapa que está a ser corrigida.

O objetivo de golpear a parte elevada (ou solta) da área de deformação com a placa de golpear é fazer com que as fibras do material a ser golpeado encurtem, alinhando-as com as fibras circundantes em comprimento, conseguindo assim a correção.

Uma vez que a espessura do taco é muito maior do que a da placa fina, e a sua rigidez é também maior, pode também comprimir e esticar as fibras nas áreas tensionadas do material para conseguir a correção. Como a superfície de contacto entre a placa de impacto e a placa corrigida é grande e a força é distribuída uniformemente, não há marcas de martelo e a eficiência da correção é relativamente elevada. No entanto, a deformação causada pelo golpe não é muito grande, pelo que só é adequado para a correção inicial em grandes áreas.

3. Precauções durante as operações de correção

Ao corrigir a deformação de uma protuberância no centro de uma placa fina, evite martelar diretamente a protuberância. Isto deve-se ao facto de a placa fina ter uma rigidez normal de superfície fraca, e martelar a protuberância pode alongar ainda mais as fibras na protuberância devido à compressão, piorando a protuberância.

Ao corrigir uma placa fina, seja encurtando as fibras mais longas na área abaulada ou alongando as fibras mais curtas na área tensa, deve-se sempre proceder gradual e uniformemente das bordas em direção ao centro de deformação, e a força de correção deve aumentar gradualmente. É proibido começar a partir do centro de deformação, pois isso pode levar a deformações mais complexas, tornando mais difícil a correção posterior.

Além disso, evite alterações irregulares na força de correção, que podem causar estiramento ou contração irregulares das fibras, conduzindo a áreas contíguas de deformação que complicarão as correcções posteriores e aumentarão a carga de trabalho.

II. Técnicas de correção manual para metais não ferrosos

Os metais não ferrosos metais Os metais mais utilizados para peças de chapa metálica incluem as ligas de alumínio e as ligas de cobre, e as suas propriedades mecânicas são relativamente baixas. No entanto, para melhorar a trabalhabilidade do material, os metais que podem ser reforçados através de tratamento térmico são normalmente utilizados no seu estado recozido quando entregues na fábrica.

Uma vez que os metais não ferrosos são propensos a apresentar marcas de martelo nas suas superfícies após o martelamento, ao corrigir e formar chapas de metais não ferrosos, um pedaço de tira de borracha de dureza média (também chamado de "slapper") é frequentemente utilizado como ferramenta de correção. O objetivo desta palmada é provocar uma deformação por contração tangencial do material na zona de contacto com a tira de borracha, ao longo do comprimento da tira.

1. Operação de correção para peças planas de chapa fina

Os metais não ferrosos têm uma boa capacidade de trabalho. A sua dureza é relativamente baixa nas condições de trabalho, e a espessura da placa também é pequena, pelo que a rigidez normal da superfície é fraca. Por conseguinte, é fácil de deformar, mas é difícil tornar a placa inteira plana. Qualquer pequeno impacto ou manuseamento incorreto pode causar novas irregularidades.

Assim, ao corrigir chapas finas de metais não ferrosos, é importante ser meticuloso, usar um manuseamento cuidadoso e possuir um certo nível de competência. Em primeiro lugar, a deformação deve ser analisada para localizar as áreas deformadas e compreender a sua natureza, e só depois deve ser selecionado o método adequado e as áreas específicas para correção.

Durante a correção, observar cuidadosamente e agir lentamente. A área de deformação (se é "solta" ou "apertada" é determinada da mesma forma que a descrita para as chapas de aço finas) deve ser identificada com precisão antes de selecionar o método de correção apropriado e as ferramentas adequadas.

As deformações mais comuns das placas planas incluem o abaulamento central e a ondulação nos bordos.

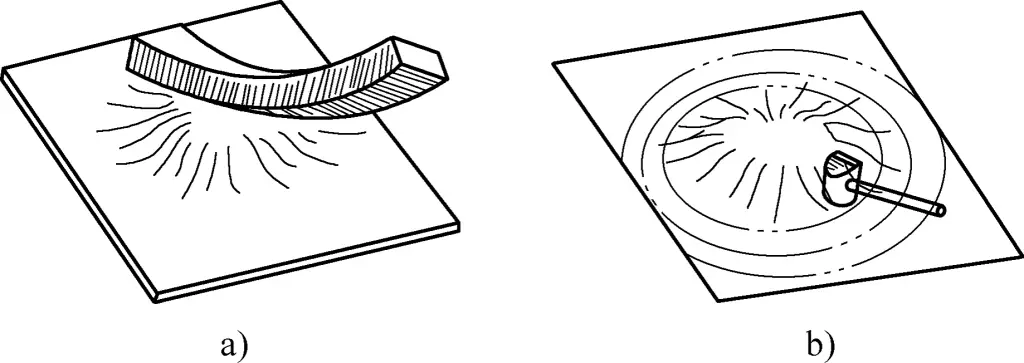

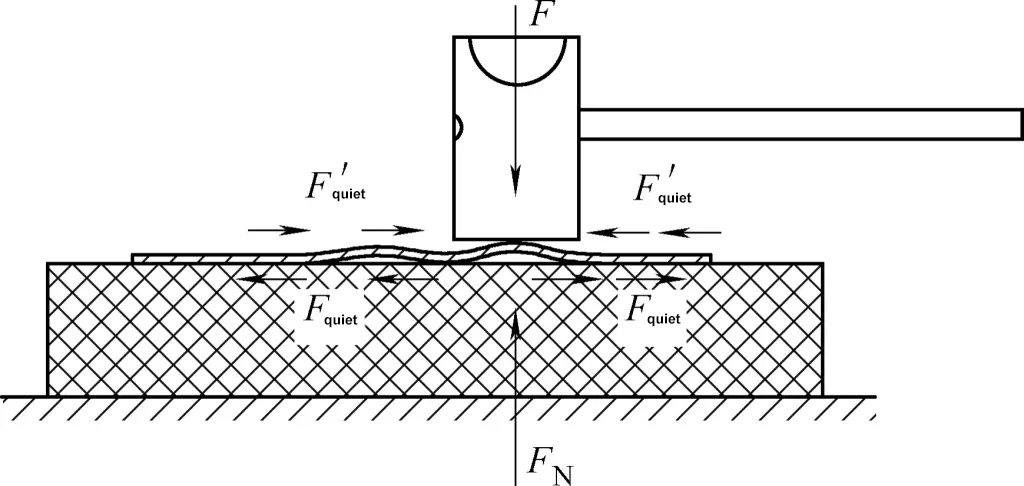

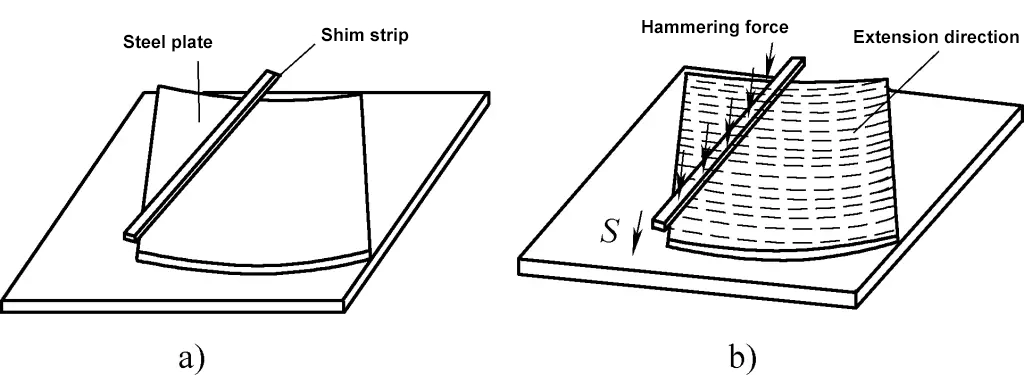

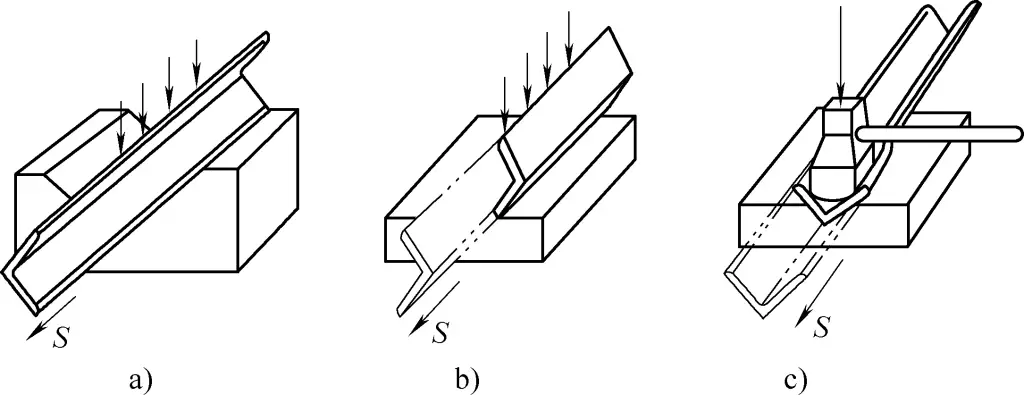

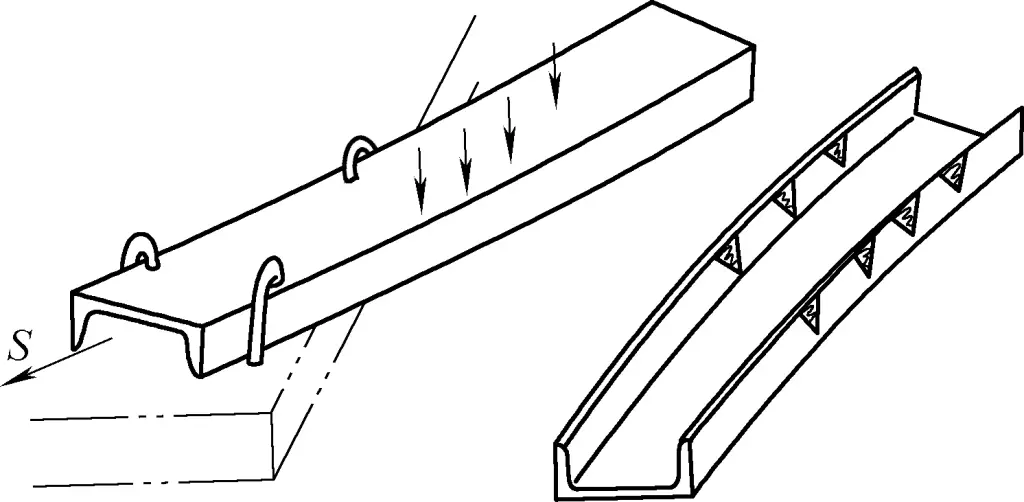

(1) Correção de abaulamentos

A operação de correção do abaulamento é mostrada na Figura 2. Colocar a superfície abaulada da placa plana virada para cima sobre a plataforma, com uma ligeira pressão nos quatro cantos para garantir que os bordos da placa entram em contacto com a plataforma. Em primeiro lugar, utilizar a tira de borracha para bater em toda a superfície, certificando-se de que a tira cobre a área abaulada, provocando a contração do material na área abaulada (ver Figura 2a). Nesta altura, o grau de abaulamento diminui e a fronteira entre as áreas abauladas e não abauladas torna-se indistinta.

a) Tiras de borracha a bater na placa fina abaulada

b) Martelar nos bordos

Em seguida, utilizar um martelo de cobre ou alumínio para martelar em torno dos bordos da área abaulada, começando pelo bordo e prosseguindo numa direção tangencial ao longo do limite da área abaulada. O martelamento deve seguir uma direção de rotação escolhida e progredir sistematicamente.

Quanto mais afastados estiverem os pontos de martelagem, mais densos devem ser, e devem ser tão uniformes quanto possível. O objetivo do martelamento é induzir uma deformação de alongamento tangencial no material. Quanto mais densos forem os pontos de martelagem, maior será o material martelado para além da área abaulada; quanto mais uniforme for a martelagem, melhor será o efeito de correção, evitando novos pequenos abaulamentos causados por martelagem irregular (ver Figura 2b).

Vale a pena mencionar que os dois diferentes métodos de correção para aplanar uma placa abaulada são complementares um ao outro. Quanto ao grau de correção de cada método, este depende da extensão específica do abaulamento e do tamanho da área abaulada da placa. O princípio é: cada método deve funcionar com o seu potencial máximo de correção.

Para placas com protuberâncias maiores, a correção pode ser feita progressivamente em várias etapas. Após cada ciclo de correção, é necessário efetuar um recozimento de alívio de tensões. Durante cada combinação de correcções, a sequência de métodos permanece inalterada, ou seja, primeiro a tira de borracha para contrair a área abaulada, e depois o martelamento em torno das bordas, até que o requisito de correção seja cumprido.

(2) Correção da folga nos bordos

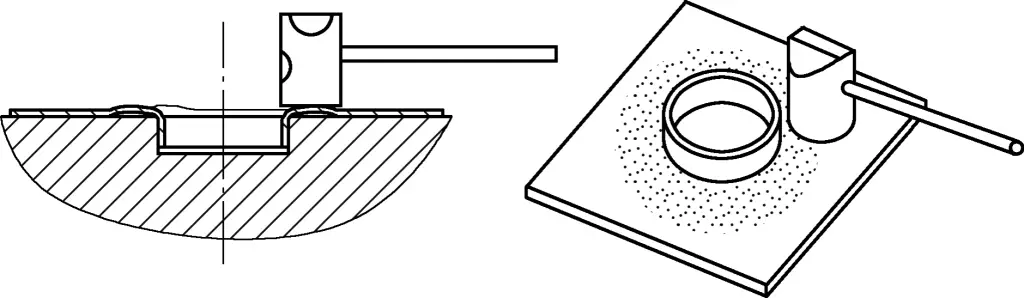

Quando a folga em torno das bordas resulta em instabilidade e deformação ondulada nas bordas da placa (ver Figura 3a), o seguinte método pode ser utilizado para correção.

a) Deformação das ondas

b) Rebentar as ondas

c) Alisar as ondas com uma tira de borracha

Primeiro, dividir as ondas grandes em inúmeras ondas pequenas, martelando ao longo das bordas soltas com um martelo de cobre ou alumínio (ver Figura 3b). Em seguida, virar a placa sobre a plataforma e bater nas bordas com a tira de borracha (ver Figura 3c), provocando a contração do material nas partes soltas, reduzindo assim a altura das ondas grandes.

O objetivo de dividir as ondas grandes em muitas ondas pequenas é converter as superfícies das ondas grandes em superfícies microscopicamente curvas, mas globalmente planas, facilitando a deformação por contração através da batida com a tira de borracha dentro das superfícies microcurvas.

Depois de golpear à volta da placa, comece a partir do interior da área solta e martele para dentro, como se mostra na Figura 4, fazendo com que o material se estenda circunferencialmente. Isto pode reduzir a irregularidade geral causada pelo afrouxamento em torno das bordas. Durante o martelamento da área central, quanto mais perto do centro o martelo bater, mais densos devem ser os golpes, garantindo uniformidade na correção geral da placa.

À semelhança da correção para eliminar o abaulamento, os dois métodos de correção diferentes acima mencionados para eliminar a folga dos bordos são utilizados em conjunto. Para maiores graus de folga, também se pode consultar o método para eliminar o abaulamento.

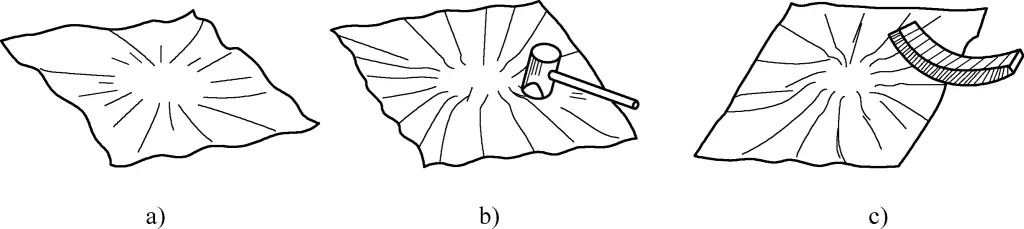

(3) Correção para eliminar a folga à volta dos furos planos

No caso de placas com orifícios planos, o afrouxamento da deformação em torno do orifício pode ser corrigido como se mostra na Figura 5. Isto envolve a utilização de uma tira de borracha para bater tangencialmente ao longo da borda do furo para empurrar o material para longe, conseguindo a correção.

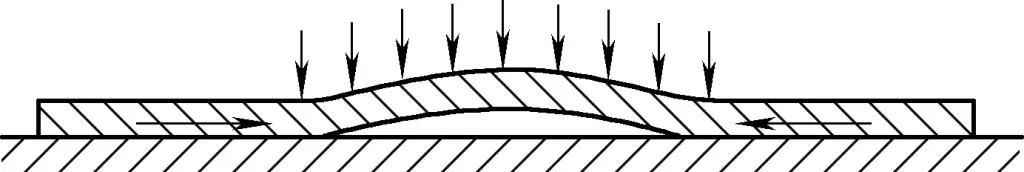

No caso de bordos de furos muito soltos, a placa pode ser colocada sobre uma almofada de borracha e pode ser utilizado um martelo de cobre para bater nos bordos elevados à volta do furo, provocando a contração do material, o que permite a correção da placa (ver Figura 6). O princípio subjacente a esta correção é que, quando a aresta elevada à volta do furo é martelada, a fricção estática entre a placa e a almofada de borracha, combinada com a força de impacto e a contra-força da almofada, provoca a deformação compressiva da aresta elevada, resultando no nivelamento das arestas do furo.

(4) Correção para eliminar a deformação de "aperto" em torno dos furos reforçados

Para placas com orifícios reforçados, tais como orifícios flangeados, existe uma tensão residual complexa à volta do orifício flangeado, incluindo momentos de flexão radial através do eixo do orifício e tensão de compressão tangencial ao longo do bordo do flange. Isto leva a uma deformação de "aperto" no raio exterior da curva flangeada e a uma deformação de afrouxamento no bordo exterior plano.

Para eliminar estas deformações, a peça é normalmente colocada num molde com o lado dobrado virado para baixo ou numa superfície plana com o lado dobrado virado para cima, utilizando um martelo de cobre para bater à volta do orifício (ver Figura 7). Isto altera a tensão de tração residual distribuída no material à volta do furo para tensão de compressão residual, fazendo com que a tensão em vários pontos à volta do furo "relaxe", e a superfície tende a ficar plana. A parte do bordo exterior é batida com uma tira de borracha para provocar a contração do material e obter o achatamento.

a) Alívio de tensões com o bordo dobrado virado para baixo

b) Alívio de tensões com a borda dobrada virada para cima

2. Precauções para operações de correção

O método de tração com tiras de borracha pode provocar o encolhimento de material fino e plano, conseguindo o nivelamento. No entanto, como o atrito estático no momento em que a placa fina e a tira de borracha entram em contacto é limitado, o material a corrigir deve ter um limite de elasticidade relativamente baixo. Mesmo os metais não ferrosos devem ser corrigidos no estado "M" (recozido).

Ao martelar numa plataforma, a parte da placa que está a ser golpeada deve estar totalmente apoiada por baixo e não deve ser deixada pendurada. O martelo utilizado deve ser feito de material mais macio, como um martelo de cobre, de alumínio, de madeira dura ou de borracha, para evitar deixar marcas de martelo na superfície da placa fina. Por vezes, a colocação de uma placa plana no local de correção antes de o martelar também pode ajudar a corrigir o material.

Ao martelar, é crucial analisar cuidadosamente, selecionar o ponto correto e agir de forma decisiva. Mais trabalho nem sempre significa melhores resultados. Se os pontos selecionados forem incorrectos, podem ocorrer correcções excessivas, operações ineficazes podem aumentar e a tensão interna da chapa pode mesmo aumentar, levando a uma espessura irregular do material. Isto não só aumenta os custos como também afecta gravemente a qualidade do produto.

Ao refinar ou reduzir grandes ondulações em torno das arestas ou orifícios de uma placa numa plataforma, colocar uma almofada de borracha de dureza adequada entre a placa ondulada e a plataforma. Utilizar um martelo de cobre ou um martelo de borracha dura com dureza moderada para atingir os picos das grandes ondulações. Sob o efeito combinado da força de reação ascendente da almofada de borracha, do atrito que actua simetricamente no pico e da força de impacto do martelo, o material entre os três pontos de tensão no pico comprime-se e deforma-se, reduzindo a altura do pico ou mesmo transformando um pico grande em dois mais pequenos.

Lembre-se sempre de que não deve colocar a peça de trabalho diretamente sobre a plataforma e bater no pico com um martelo duro. Isto deve-se ao facto de a fricção entre a peça de trabalho e a plataforma ser limitada. O material entre os três pontos de tensão no pico não encolherá nem se deformará; em vez disso, a tensão local causada pelo martelamento direto entre o martelo e a plataforma pode provocar a compressão e o afinamento do material, aumentando a irregularidade ondulatória da placa.

Note-se que as técnicas de correção manual acima descritas para os metais não ferrosos são igualmente aplicáveis à correção manual de chapas de aço finas.

III. Técnicas manuais de correção de chapas grossas de aço

As chapas de aço formadas por lingotes de aço laminados a quente com uma espessura superior a 4 mm são designadas por chapas de aço espessas. As chapas com 4-25 mm de espessura são normalmente designadas por chapas médias, as chapas com mais de 25 mm são designadas por chapas grossas e as chapas com mais de 60 mm de espessura são designadas por chapas extra-grossas. Durante o processo de laminagemO aço pode deformar-se devido a tensões residuais.

A excelente plasticidade do metal e a significativa rigidez transversal das chapas grossas, juntamente com o alongamento variável entre áreas adjacentes e as alterações na distribuição interna de tensões durante o processamento, podem causar deformações em chapas de aço grossas. As deformações comuns incluem o abaulamento central e a flexão lenta em chapas de aço espessas.

Existem muitos métodos para a correção de chapas de aço espessas. A correção manual envolve a correção a frio à temperatura ambiente. Uma vez que a correção a frio provoca o endurecimento por trabalho, só é adequada para a correção de aço com boa plasticidade.

Em casos de deformação severa ou se o aço for muito frágil (por exemplo, aços-liga ou aço que tenha oxidado significativamente por ter sido deixado ao ar livre), a correção a frio não pode ser utilizada. Em vez disso, deve ser utilizada a correção a quente, que envolve o aquecimento do aço a uma temperatura elevada de 700-1000°C para correção. A correção a quente é utilizada quando o aço apresenta uma curvatura severa, pouca plasticidade ou quando o equipamento elétrico é insuficiente para a correção.

1. Operações de correção de chapas grossas de aço

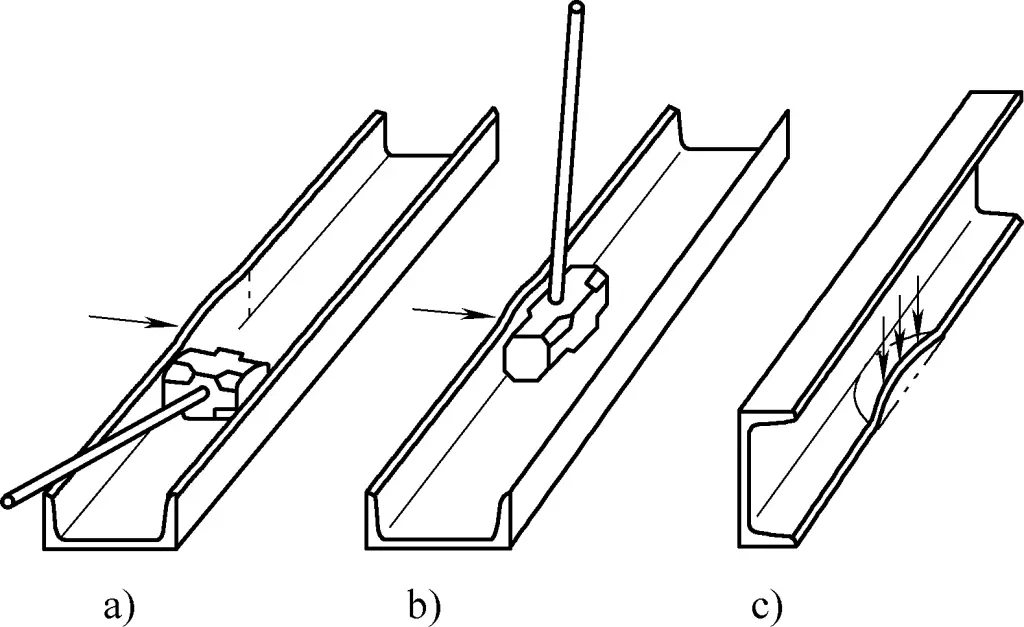

De um modo geral, nas chapas de aço que apresentam deformação por abaulamento central, a espessura da chapa não é excessivamente elevada e as fibras na área deformada são ligeiramente mais longas do que as do material circundante. As fibras permanecem consistentes ao longo da espessura da chapa. Para a deformação de abaulamento central em chapas de aço espessas, o método de correção manual envolve o posicionamento da chapa de aço numa plataforma de trabalho com o abaulamento virado para cima, como se mostra na Figura 8.

Aplicar pressão sobre a superfície superior da área deformada (pode também utilizar uma prensa). Uma vez que o material circundante tem maior rigidez na direção plana, a tensão da área de deformação assemelha-se à de uma viga arqueada sob carga transversal, provocando o encurtamento das fibras, obtendo-se assim o efeito de nivelamento. Quanto menor for a área deformada e quanto mais espessa for a placa, mais evidente e fiável será o efeito de correção.

Para placas mais finas e espessas, pode colocar uma almofada na área deformada (o objetivo desta almofada é evitar que grandes forças de martelagem deixem marcas de martelagem na superfície da placa de aço) e utilizar um martelo para bater diretamente na protuberância, fazendo com que as fibras sofram a mesma deformação e, assim, nivelando-a.

No caso de protuberâncias centrais maiores em placas espessas, em que as fibras na área deformada sofreram um alongamento excessivo e a rigidez do material circundante diminuiu, quando se aplica pressão como anteriormente, as fibras na área deformada encurtam apenas ligeiramente e pressionam contra a plataforma. Isto faz com que os materiais circundantes sejam empurrados para fora. Embora a área deformada possa ficar colada à plataforma, o material circundante estica-se ligeiramente e inclina-se para cima, resultando numa nova deformação, como se mostra na Figura 9b.

Por conseguinte, o melhor método de correção é utilizar primeiro o método de aquecimento do ponto de correção por chama (ver Figura 9a), que provoca alguma contração nas fibras salientes, reduzindo a altura da saliência. Em seguida, dividir a protuberância em várias áreas mais pequenas e utilizar métodos de correção manual para nivelar cada pequena protuberância, obtendo eventualmente uma placa plana.

a) Distribuição e ordem dos pontos de aquecimento

b) Eliminação das ondulações

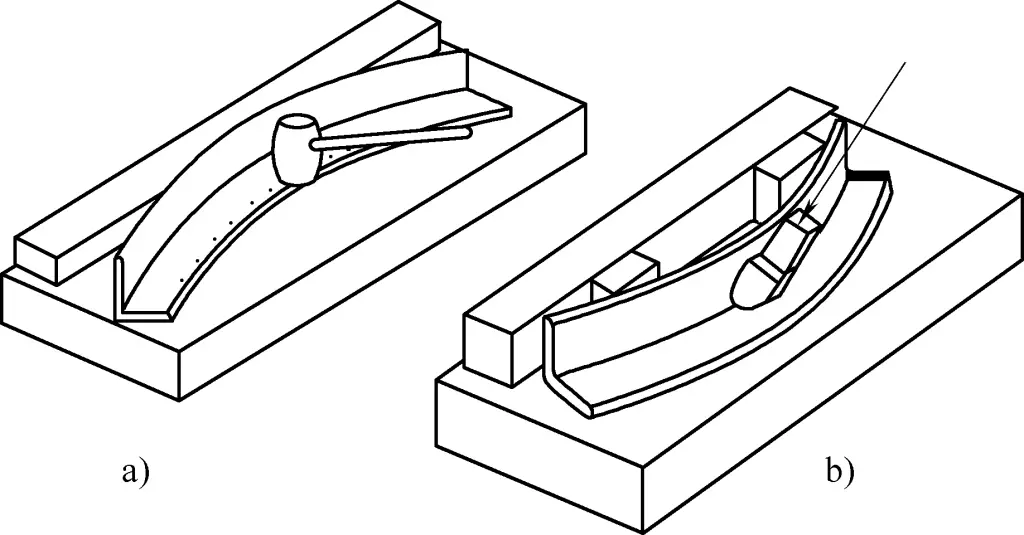

Quando a flexão lenta ocorre em placas de aço espessas, o método de correção é o mostrado na Figura 10. Em primeiro lugar, colocar a chapa de aço deformada numa plataforma de trabalho com o lado côncavo virado para cima e colocar um bloco de ferro no lado côncavo da chapa grossa (ver Figura 10a). Em seguida, martelar o lado côncavo da chapa de aço, movendo o bloco de ferro uniformemente na direção da seta S na Figura 10b.

Utilizar uma pequena quantidade de força para golpear o bloco de ferro. Dado que a área de contacto entre a superfície superior e a tira de ferro é pequena, a tensão de compressão produzida pelo martelamento é relativamente grande. As fibras na área côncava alongar-se-ão gradualmente, fazendo com que a superfície côncava se deforme na direção oposta e atinja a correção.

a) Colocação de placas espessas durante a correção

b) Correção do martelo

2. Precauções para operações de correção

Para placas de espessura moderada com áreas modestamente deformadas e uma protuberância central, devido à grande rigidez à flexão, a deformação sob cargas externas maiores inclui apenas uma pequena quantidade de deformação elástica, tornando o efeito de deformação mais significativo. Por conseguinte, é adequado utilizar um método de correção com cargas maiores. Quando existe equipamento de grande pressão, deve ser feito um esforço para utilizar o equipamento para aplicar força para reduzir a intensidade de trabalho do operador; caso contrário, pode ser utilizado um calço, e uma marreta pode atingir diretamente o bojo da chapa de aço.

Para as chapas de aço que não são muito espessas ou para as chapas espessas em que a área deformada é muito maior do que a sua espessura, porque a sua rigidez à flexão não é muito elevada, podem produzir alguma deformação sob cargas externas, mas isto inclui uma certa quantidade de deformação elástica, tornando difícil conseguir uma correção completamente plana.

Se o martelo bater demasiadas vezes, a placa grossa, afetada instantaneamente pela plataforma e pela marreta, pode provocar o alongamento das fibras do material, exacerbando a deformação por abaulamento. Nestes casos, o método de aquecimento por chama deve ser utilizado em primeiro lugar para reduzir a deformação por abaulamento, transformando a deformação em grande escala em várias áreas mais pequenas de ligeira deformação por abaulamento e, em seguida, o método de correção acima mencionado pode ser utilizado para corrigir a deformação por abaulamento da chapa grossa.

Para várias deformações de flexão de placas espessas, se estas forem relativamente espessas e as áreas deformadas forem também bastante grandes, o método de correção térmica deve ser utilizado em primeiro lugar para reduzir a quantidade de deformação. As deformações de grandes áreas devem ser divididas em deformações mais pequenas e, em seguida, deve ser aplicada a correção manual.

Para qualquer deformação complicada de placas espessas, o primeiro passo é analisar corretamente a causa e a localização da deformação. Para cada parte deformada que necessite de correção, é importante aplicar de forma flexível vários métodos de correção de acordo com a situação específica.

Nas correcções a frio, são frequentemente utilizadas marretas. Os pontos de golpe do martelo devem ser precisos e as marcas do martelo devem ser uniformes para evitar deixar marcas de martelo visíveis na superfície da chapa de aço que possam afetar a qualidade da sua superfície. Quando é necessária uma força de percussão maior, devem ser adicionados calços de forma adequada.

Quando se segura numa marreta, não se deve usar luvas para evitar escorregar, o que poderia fazer com que o martelo voasse e provocar acidentes ou perigo. Antes de utilizar a marreta, verificar se o cabo ou a cabeça da marreta estão soltos, se existem fissuras e se existem rebarbas ou enrolamento dos bordos na cabeça da marreta. Quaisquer defeitos devem ser reparados antes da utilização.

IV. Técnicas de correção manual de materiais perfilados

Tal como outros materiais de chapa metálicaNo entanto, os materiais (geralmente cantoneiras de aço, canais de aço, etc.) e outros perfis moldados utilizados no processamento de chapas metálicas também são propensos a deformações durante a produção e o processamento, pelo que também são necessárias correcções. Para diferentes perfis, os métodos de correção manual variam.

1. Correção de peças angulares de aço dobradas

Os perfis de aço dobrados dividem-se em perfis de chapa de aço e perfis de aço laminados a quente. As primeiras são cantoneiras de aço fabricadas a partir de chapas de aço prensadas de acordo com as necessidades dos componentes de chapa metálica (a seguir designadas "cantoneiras de chapa de aço"). As cantoneiras de aço são moldadas diretamente por laminagem a quente a partir de lingotes de aço (a seguir denominadas "cantoneiras de aço").

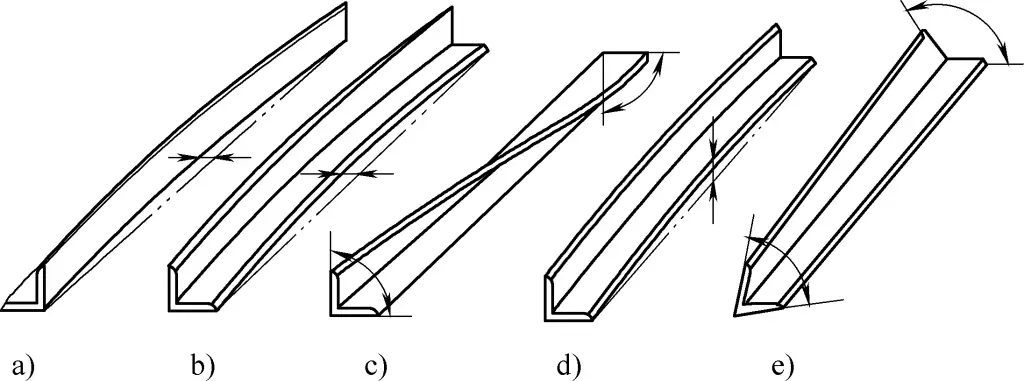

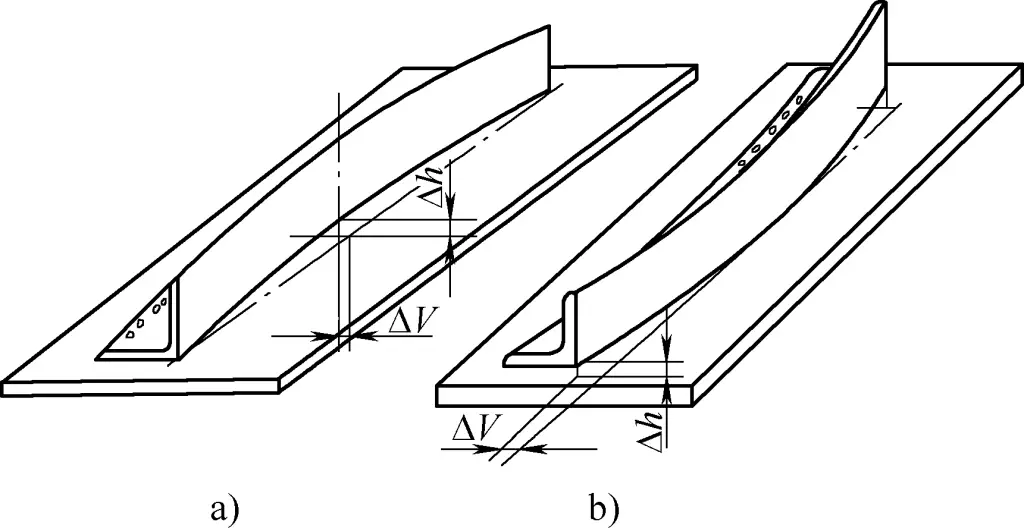

Uma vez que as peças de aço angular têm duas arestas verticais e são frequentemente compridas, estão sujeitas a uma variedade de deformações. As deformações mais comuns incluem a flexão para o exterior, a flexão para o interior, a torção, a irregularidade dos lados e as deformações angulares (ver Figura 11).

Devido às diferenças nos métodos de laminagem e nas dimensões da secção transversal, as propriedades mecânicas dos dois tipos de cantoneiras de aço acima referidos variam significativamente. As suas deformações e os métodos de correção correspondentes também diferem.

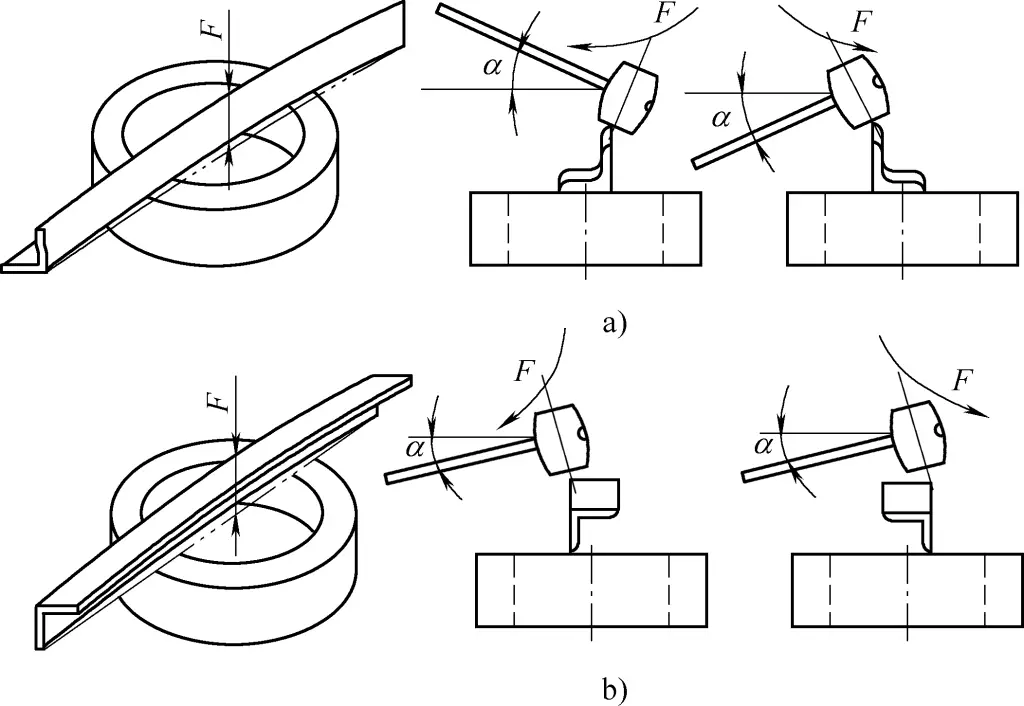

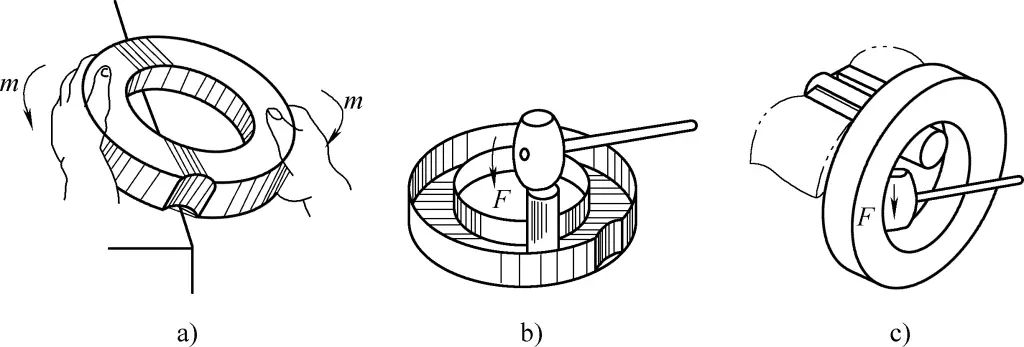

(1) Operações de correção para cantoneiras de aço

A deformação por flexão é o problema mais comum do aço angular. Durante a correção, pode ser selecionado um anel de aço adequado. A cantoneira de aço é colocada no anel com a parte convexa da secção dobrada virada para cima e posicionada entre os dois pontos de apoio do anel de aço. A parte convexa da área de curvatura é martelada na sua extremidade vertical, forçando a cantoneira de aço a fazer uma curvatura inversa para conseguir a correção.

1) Correção das curvas exteriores das cantoneiras de aço.

Quando se corrige uma dobra para fora de uma cantoneira de aço, o seu lado deve ser colocado de forma plana no anel de aço, e o bordo de dobragem vertical da cantoneira de aço deve ser perpendicular à face final do anel, com a parte convexa virada para cima. Para evitar que a cantoneira de aço vire durante o martelamento, a pega do martelo deve ser ligeiramente levantada ou baixada num ângulo de cerca de 50 graus (ângulo α). No momento do impacto, aplicar força não só para baixo, mas também ligeiramente para dentro (quando a mão traseira levanta o martelo) ou para fora (quando a mão traseira baixa o martelo). Este ângulo depende da posição do martelo, como se mostra na Figura 12a.

2) Correção de curvas para dentro de cantoneiras de aço.

Para corrigir uma curvatura para dentro, a cantoneira de aço deve ser colocada com a parte de trás virada para cima e o bordo de curvatura vertical deve ser perpendicular à extremidade de suporte do anel de aço. O martelamento deve então ser efectuado para corrigir a área dobrada. Para evitar que a cantoneira de aço vire durante o martelamento, a altura da mão traseira que segura o martelo também deve ser ligeiramente ajustada, como mostra a Figura 12b, em que o ângulo (α) é de cerca de 50 graus. Durante o impacto, deve também ser aplicada uma ligeira força de tração para dentro ou para fora.

a) Curvas para fora de cantoneiras de aço

b) Curvas para dentro de cantoneiras de aço

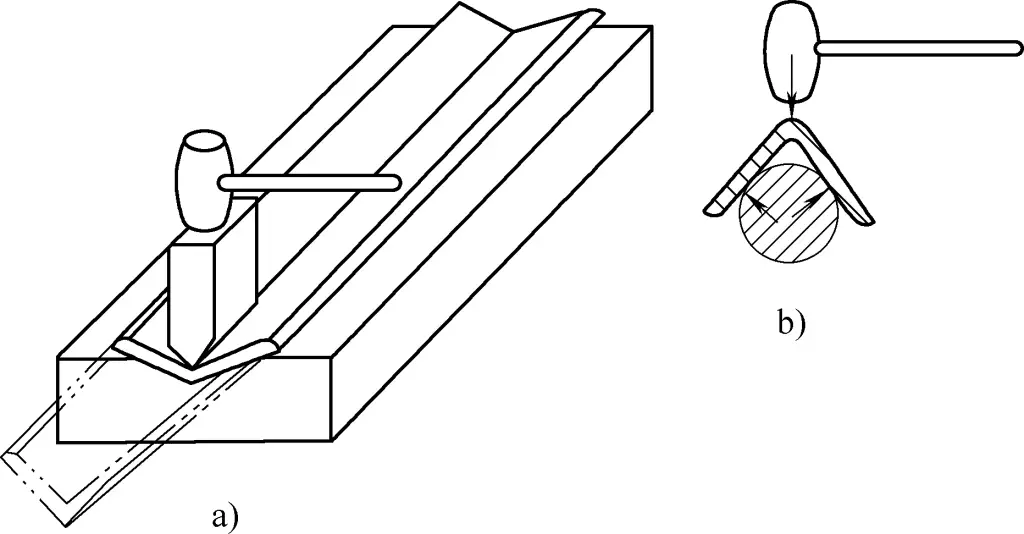

3) Correção de cantoneiras de aço torcidas.

Para corrigir as cantoneiras de aço torcidas, aplique o binário na direção oposta à da torção até ocorrer a deformação inversa, conseguindo assim a correção. Este método envolve a fixação de uma extremidade da cantoneira de aço numa morsa, agarrando a outra extremidade com uma chave inglesa e torcendo-a no sentido inverso, como se mostra na Figura 13. Uma vez eliminada a torção, pode utilizar-se o martelamento para aplanar e corrigir as arestas da cantoneira de aço.

4) Correção de deformações angulares em cantoneiras de aço.

Quando o ângulo do aço angular é superior a 90 graus, colocar o aço angular numa ranhura em forma de V e martelar a parte inclinada exterior para o corrigir. Também se pode colocar o aço com a extremidade inclinada numa plataforma e martelar para reduzir o ângulo, como se mostra nas Figuras 14a e 14b.

a), b) Correção de ângulos superiores a 90 graus em cantoneiras de aço

c) Correção de ângulos inferiores a 90 graus em cantoneiras de aço

O martelamento deve começar a partir de uma extremidade da cantoneira de aço, o que facilita a correção e permite uma observação clara dos resultados. As secções corrigidas devem ser gradualmente retiradas da plataforma e, quando mais de metade do comprimento total estiver corrigido, a cantoneira de aço deve ser virada e a extremidade oposta deve ser corrigida até que todo o comprimento esteja direito.

Quando o ângulo do aço for inferior a 90 graus, colocá-lo na horizontal sobre a plataforma e utilizar um martelo de forma a bater no lado interior do ângulo para aumentar o ângulo, como mostra a Figura 14c.

5) Correção de faces individuais irregulares em cantoneiras de aço.

Quando o aço angular sofre deformações irregulares numa só face, a face irregular é normalmente colocada na plataforma e martelada para a corrigir. Durante o martelamento, alternar entre a superfície irregular e a aresta vertical.

6) Correção de deformações combinadas em cantoneiras de aço.

Se um aço angular apresentar vários tipos de deformação, com diferentes graus, corrija primeiro as áreas com maior deformação e, em seguida, trabalhe gradualmente nas áreas com menor deformação. Se a deformação consistir numa combinação de vários tipos básicos, a sequência de correção adequada é: começar com a torção, depois proceder à correção do ângulo e, por fim, corrigir qualquer flexão ou irregularidade unilateral.

Devido à possibilidade de novas deformações causadas por limitações dos métodos de correção ou por operações inadequadas durante as várias correcções, este processo pode ter de ser repetido várias vezes para cumprir os requisitos de correção.

(2) Operação de correção de cantoneiras de chapa.

Comparado com o ferro angular normal, o ferro angular fabricado em chapa tem uma espessura mais fina e uma rigidez muito menor nos cantos dobrados, o que torna o ferro angular fabricado em chapa mais propenso à deformação. A correção da sua deformação apresenta claramente as caraterísticas do processamento de chapas metálicas.

1) Correção da torção em cantoneiras de chapa.

Durante a correção da torção, uma vez que a chapa de ferro angular tem uma baixa rigidez à torção, para peças pequenas, podem ser alcançados efeitos corretivos significativos simplesmente torcendo para trás com a mão.

Ao aplicar força, devem ser feitos grampos de secção simples em ambas as extremidades da peça de trabalho torcida. Uma vez que os grampos têm uma certa rigidez, quando o binário é aplicado, a secção transversal em ambas as extremidades da chapa de ferro angular não se deforma. Para a correção da torção em cantoneiras de chapa mais rígidas, pode ser utilizado o método mostrado na Figura 13, em que a torção é corrigida utilizando uma chave montada num torno de bancada.

Uma vez que a rigidez da chapa de ferro angular é inferior à da chapa de ferro angular laminada a quente, ao aplicar o binário, as acções descoordenadas podem causar uma nova deformação por flexão, ou mesmo levar à desestabilização da peça de trabalho, resultando em deformações mais complexas.

2) Correção da flexão em cantoneiras de chapa.

Quando uma chapa de ferro angular sofre uma deformação por flexão interna, a superfície dobrada deve ser colocada numa plataforma plana e o martelamento deve começar a partir do bordo mais interior da área mais severamente dobrada. Devido à relação largura/espessura relativamente grande e à espessura mais fina da chapa, o martelamento do bordo interior tem um efeito corretivo mais notório na flexão para dentro. Ao mesmo tempo, o desnível da outra aresta perpendicular também deve ser corrigido alternadamente até que ambos os lados da chapa de ferro angular estejam rectos, como mostra a Figura 15a.

a) Correção da flexão para dentro.

b) Correção da flexão para fora.

Quando uma chapa de ferro angular é submetida a uma curvatura para fora, a perna com a curvatura deve ser colocada na plataforma, depois deve ser colocado um bloco de calibre entre a aresta curvada e a superfície de paragem vertical e deve ser utilizada uma cunha de madeira para martelar a aresta de curvatura interior em direção à superfície de paragem vertical. Isto estende as fibras longitudinais na dobra devido ao martelamento, ao mesmo tempo que aplica uma carga lateral ao bordo dobrado, provocando uma dobra invertida para corrigir a deformação.

Note-se que o ângulo da cunha de madeira deve ser meio grau mais pequeno do que o ângulo da peça de trabalho. O raio da cunha deve corresponder ao raio interior da cantoneira dobrada e a sua largura deve ser 2 a 3 vezes superior à sua espessura, como mostra a Figura 15b.

3) Correção da deformação angular em chapas de ferro angular.

Quando a deformação angular da chapa de ferro angular é demasiado grande, como mostra a Figura 16a, colocar a chapa de ferro angular com a sua abertura virada para cima numa ranhura em forma de V. Utilizar a secção R de uma cunha de madeira para martelar a área R interior da cantoneira, reduzindo gradualmente o ângulo. Normalmente, o martelamento começa numa extremidade e estende-se progressivamente em direção ao meio. Antes da correção, faça um modelo de ângulo para utilização frequente durante o processo.

a) Reduzir o ângulo.

b) Aumentar o ângulo.

Para a correção de deformações angulares maiores em cantoneiras de chapa mais comprida, seguir o método indicado na figura 15b, mas retirar os blocos espaçadores. Colocar ambos os lados da cantoneira contra a superfície da plataforma e a superfície do batente vertical e martelar de acordo com a direção indicada na Figura 15b para reduzir o ângulo.

Quando a deformação angular de uma chapa de ferro angular é demasiado pequena, é possível colocar as superfícies interiores da chapa de ferro angular contra uma barra de aço redonda. Sob a força externa mostrada na Figura 16b, ambos os lados da cantoneira tenderão a rodar em torno do vértice, aumentando assim o ângulo e obtendo a correção.

4) Correção do desnível de um lado da chapa de ferro angular.

A deformação causada pelo alongamento ou encurtamento da linha de curvatura, ou a instabilidade dos dois planos ao lado da linha de curvatura, é designada por deformação irregular em chapas de ferro angular, como mostra a Figura 17. A Figura 17a mostra a deformação causada pelo encurtamento da linha de flexão, enquanto a Figura 17b mostra a deformação causada pelo alongamento da linha de flexão.

A caraterística comum destas deformações é que ambos os planos da chapa de ferro angular se tornam curvos e irregulares. Durante a correção, a aderência entre os dois planos e a plataforma deve ser verificada em primeiro lugar. Se o meio for oco, é a deformação mostrada na Figura 17a; se as extremidades forem ocas, é a deformação mostrada na Figura 17b.

a) Deformação causada pelo encurtamento da linha de flexão.

b) Deformação causada pelo alongamento da linha de flexão.

Um método para corrigir a deformação interna mostrada na Figura 17a é utilizar o método mostrado na Figura 15b para corrigir alternadamente a flexão em ambos os lados. Outro método consiste em utilizar a ranhura em forma de V apresentada na Figura 16a, com a abertura da cantoneira virada para cima. Utilize uma cunha de madeira mais pequena do que o ângulo interior para martelar ao longo da linha de curvatura no interior da secção R da cantoneira, estendendo-a gradualmente no sentido axial para obter a correção. Um terceiro método consiste em provocar uma deformação de encurtamento na extremidade exterior das fibras da chapa de ferro angular, por exemplo, através da utilização de uma máquina de retração ou de uma correção por chama.

Para a deformação apresentada na Figura 17b, o método de correção comum consiste em martelar alternadamente os bordos exteriores de ambos os lados, provocando o alongamento das fibras do bordo exterior. Quando a linha de flexão e as fibras do bordo exterior apresentam a mesma deformação, a chapa de ferro angular torna-se plana e reta.

Por fim, se existirem pontos irregulares na borda dobrada, pode pressionar suavemente a superfície da placa na plataforma com a mão, identificar os pontos irregulares e eliminá-los gradualmente.

(3) Precauções nas operações de correção.

A forma da secção transversal e as caraterísticas dimensionais das peças dobradas de aresta simples determinam a sua suscetibilidade à deformação, mas também indicam que não são necessárias grandes cargas externas para o operador conseguir a correção.

Durante a correção, é importante utilizar grampos planos rígidos quando se aplica o binário, especialmente para cantoneiras de chapa. Caso contrário, poderá ocorrer deformação da secção ou desníveis e flexões localizadas na extremidade carregada. Ao efetuar a correção manual, os pontos de martelagem na área de correção devem ser distribuídos uniformemente e deve ser evitada uma concentração excessiva para evitar o endurecimento localizado do material ou mesmo a formação de fissuras.

Além disso, ao martelar para correção, a parte inferior da peça de trabalho deve estar bem apoiada. É estritamente proibido aplicar força apenas num dos lados da aresta reta da cantoneira para evitar criar irregularidades ou afetar os resultados do martelamento. Os golpes de martelo devem ser aplicados em ambos os lados alternadamente, para evitar o endurecimento localizado do material e preservar a qualidade da superfície. Os pontos de martelagem devem ser escolhidos com cuidado, precisão e eficácia, com o menor número possível de pontos. O material do martelo utilizado deve ser mais macio do que o aço, como um martelo de cobre, alumínio ou madeira dura.

2. Operação de correção para canal de aço.

A secção transversal do aço de canal é composta por uma alma e dois flanges simétricos ligados à alma. Em comparação com as cantoneiras de ferro, o canal de aço é muito mais rígido, pelo que a sua correção exige mais esforço. No entanto, uma vez que a secção transversal do aço para canal é simétrica, a sua deformação é ligeiramente mais fácil de resolver do que a do ferro angular.

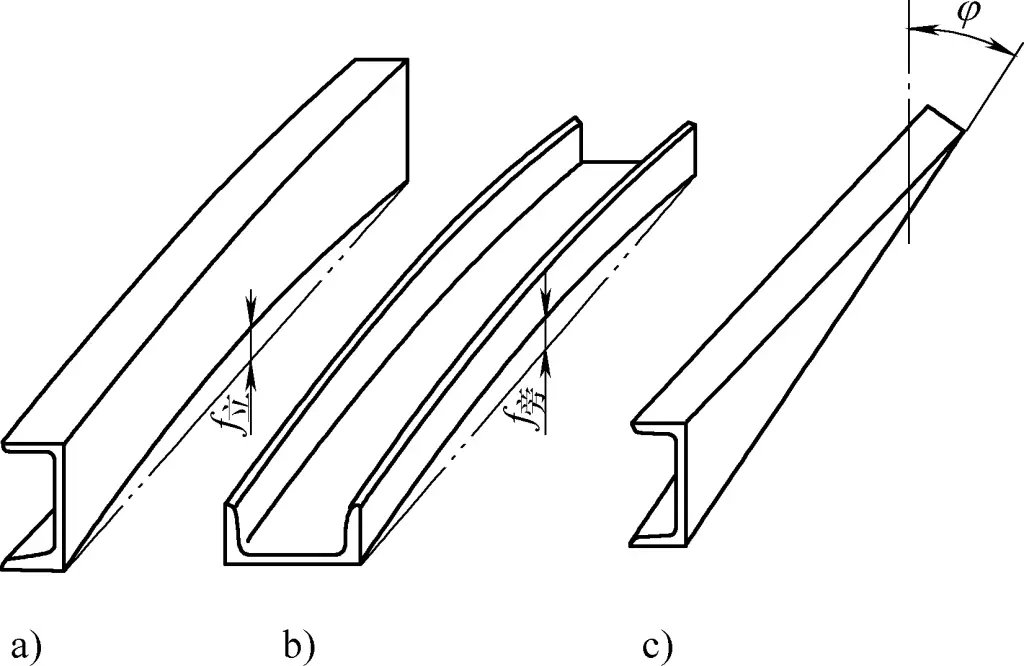

Os tipos de deformação no aço de canal incluem a flexão vertical, a flexão lateral e a torção, como se mostra na Figura 18. A flexão no plano da alma é designada por flexão vertical, enquanto a flexão na direção dos flanges é designada por flexão lateral.

Uma vez que a dimensão da altura da alma é maior do que a dimensão da largura do banzo, a probabilidade de deformação por flexão lateral num canal de aço é maior do que a de flexão vertical. Além disso, do ponto de vista da correção da deformação, o ajustamento necessário para a flexão vertical é muito superior ao da flexão lateral.

a) Curvatura vertical

b) Curvatura lateral

c) Torcer

(1) Correção da deformação do canal de aço

Devido às exigências físicas, a correção manual de canais de aço deformados só é adequada para tamanhos mais pequenos, enquanto que os canais de aço de maiores dimensões devem ser corrigidos através de métodos mecânicos.

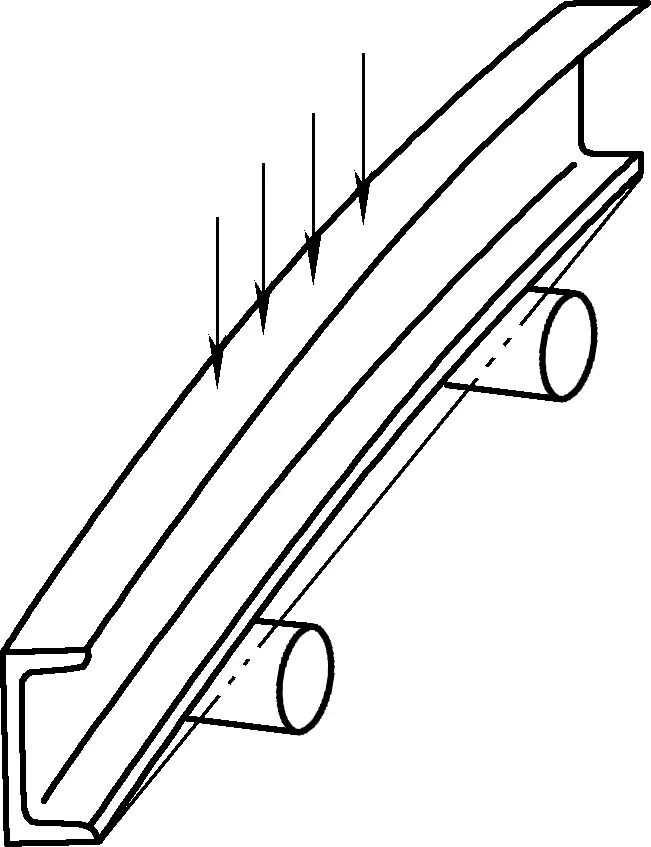

1) Correção da deformação por flexão vertical em canal de aço.

Para corrigir a deformação vertical de um canal de aço, colocar o canal de aço sobre uma mesa de correção improvisada composta por dois aços redondos paralelos, com a parte convexa virada para cima. Golpear o plano da alma com um martelo pesado, como indicado pelas setas na Figura 19. Isto permite que a força de impacto seja transferida da parte superior para a parte inferior da alma.

A combinação da alma e do flange tem uma transição arredondada com uma rigidez local substancial, o que ajuda a evitar a deformação local no flange durante os golpes de martelo.

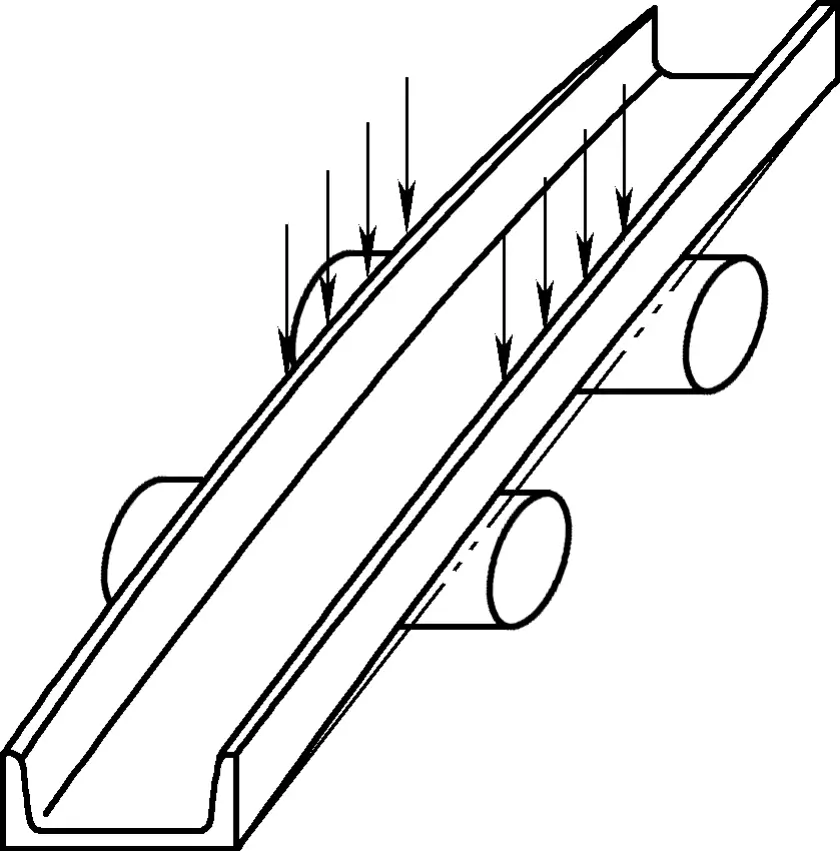

2) Correção da deformação por flexão lateral em canal de aço.

A flexão lateral de um canal de aço pode ser tanto para fora como para dentro. O método de correção para a flexão para fora consiste em colocar a parte convexa da flange virada para cima (ver Figura 20), posicionando-a sobre uma mesa de correção simples composta por dois aços redondos paralelos. Golpear o bordo exterior de ambas as flanges alternadamente e simetricamente com um martelo pesado. Este procedimento corrige a deformação vertical dos flanges, o que, por sua vez, facilita a correção da curvatura lateral da alma, corrigindo assim a curvatura exterior global do canal de aço.

Quando o aço do canal tem uma deformação de flexão para dentro e a flexão para dentro abrange uma secção mais longa com uma ligeira curvatura, o aço do canal pode ser colocado horizontalmente numa plataforma. Martelar a alma em ambos os lados das flanges para corrigir a curvatura vertical das flanges, como se mostra na Figura 21.

Poderá ser necessário virar o aço do canal, como se mostra na Figura 20, para corrigir a curvatura inversa em áreas localizadas. Assim que a curvatura lateral das flanges for corrigida, a deformação global do aço do canal também será corrigida.

Se a deformação de curvatura para dentro do aço do canal for um abaulamento de pequena escala mas grave, é preferível a correção por chama, uma vez que o martelamento excessivo pode levar à distorção da secção e afetar negativamente a qualidade da superfície.

3) Correção da deformação por torção em canal de aço.

Para corrigir a deformação por torção no canal de aço, coloque primeiro o aço na diagonal numa plataforma com a parte torcida a estender-se para além da plataforma. Em seguida, fixe o canal de aço no lugar e martele o lado elevado que se estende para além da plataforma para o torcer na direção inversa. À medida que o martelo continua, mova o canal de aço mais para a plataforma (na direção S mostrada na Figura 22a) e, em seguida, vire-o e repita até que esteja totalmente endireitado.

a) Correção a frio

b) Correção a quente

A torção no canal de aço é frequentemente combinada com a flexão, o que torna a correção mais difícil. A Figura 22b mostra uma deformação combinada de torção e flexão causada por curvas verticais desiguais nos dois flanges. O método de correção habitual consiste em marcar pontos de aquecimento por chama de número variável em ambos os flanges, com base no grau de torção. A flange com maior deformação vertical deve ter mais pontos de aquecimento, e a que tem menor deformação deve ter menos.

Durante o aquecimento por chama, é preferível aquecer os pontos em ambas as flanges simultaneamente para produzir uma deformação corretiva uniforme. Se a seleção dos pontos e a operação forem feitas corretamente, podem ser obtidos resultados de correção satisfatórios com um único aquecimento. Finalmente, o ajuste manual pode ser aplicado para eliminar completamente as deformações originais.

4) Correção de outras deformações no canal de aço.

Como mostram as Figuras 23a e 23b, quando aparece uma deformação local no flange do canal de aço, um martelo pesado pode ser colocado contra a área plana perto da parte convexa. Em alternativa, um martelo pesado inteiro pode ser colocado horizontalmente atrás da parte convexa, enquanto um segundo martelo bate na superfície exterior da área convexa. Isto comprime as fibras dobradas, endireitando-as e achatando o flange.

a) Martelo colocado verticalmente contra a flange

b) Martelo colocado horizontalmente contra a flange

c) Correção da flange côncava

Se existir uma depressão local na flange, esta pode ser colocada na horizontal com o lado deformado contra a plataforma. Martelar a parte elevada da depressão para remover a saliência local (como se mostra na Figura 23c). Se a depressão for interior e for difícil martelar, utilizar uma ferramenta adequada, como uma bigorna ou outra ferramenta comprida, para aplicar indiretamente uma força na parte levantada para aplanar a deformação.

(2) Precauções na correção do canal de aço

A secção transversal de um canal de aço é constituída por uma alma relativamente larga e dois flanges distribuídos simetricamente em relação à alma. A chave para corrigir a deformação da curvatura vertical reside na correção da curvatura vertical da alma, enquanto a chave para corrigir a deformação da curvatura lateral reside na correção da curvatura vertical de ambas as flanges. Uma curvatura vertical desigual nas duas flanges leva à torção do aço do canal. Qualquer análise da deformação do aço do canal e a escolha do plano de correção devem basear-se neste entendimento.

Uma vez que a largura dos flanges é muito inferior à da alma, a pequena rigidez à flexão na direção da largura dos flanges significa que a deformação por flexão lateral é mais provável de ocorrer. Ao mesmo tempo, devido à baixa rigidez, a deformação por flexão lateral é relativamente mais fácil de corrigir. Para qualquer deformação complexa no canal de aço, a sequência de correção deve ser: Torção → Curvatura vertical → Curvatura lateral.

Ao corrigir o aço de canal, tenha em atenção que, como a espessura do rebordo dos flanges é relativamente pequena e a resistência dos dois rebordos em ângulo reto também é menor, martelar paralelamente à superfície do flange pode causar danos localizados devido à pequena área de contacto.

Por conseguinte, quando se aplica força a estas áreas, é melhor utilizar uma bigorna com uma largura adequada ou aplicar um martelo de moldagem adequado, assegurando que os flanges e as arestas não entram diretamente em contacto com o martelo. Isto distribui uniformemente a força, reduzindo a tensão de compressão e evitando marcas de martelo. Deve evitar-se martelar diretamente sobre peças sujeitas a tensão.

3. Correção dos elementos do tipo quadro

Os componentes fabricados a partir de chapas finas prensadas para formar uma estrutura semelhante a uma moldura com determinadas propriedades mecânicas num plano são designados por componentes do tipo quadro-placa. Com base na sua forma, os componentes do tipo quadro podem ser classificados como sendo do tipo faixa, do tipo anel ou do tipo nervura. Os principais componentes dos elementos de estrutura são a alma e o aro.

Devido aos diferentes processos de conformação, especialmente os diferentes métodos de conformação da jante, o alongamento e a contração das fibras do material variam, resultando em várias deformações nos componentes do tipo quadro.

Por exemplo, os componentes da armação de tiras podem apresentar flexão, irregularidade do plano da alma e torção, juntamente com um aumento da recuperação do ângulo do aro. Os componentes de armação em anel podem apresentar deformação da alma e aumento da recuperação do ângulo do aro. Os componentes com armação de nervuras (ou placa de armação grande) podem apresentar irregularidades na alma (torção e forma incorrecta da jante).

(1) Correção dos componentes do tipo quadro

Os componentes do tipo painel pertencem às peças de conformação de chapa fina. Uma vez que são produtos de chapa fina, a sua rigidez local é pequena. Geralmente, para a deformação local dos componentes do tipo painel, a deformação pode ser corrigida diretamente, mas para algumas deformações maiores, é necessária uma análise abrangente das peças associadas para encontrar a causa.

1) Operações de correção para componentes de painéis do tipo faixa.

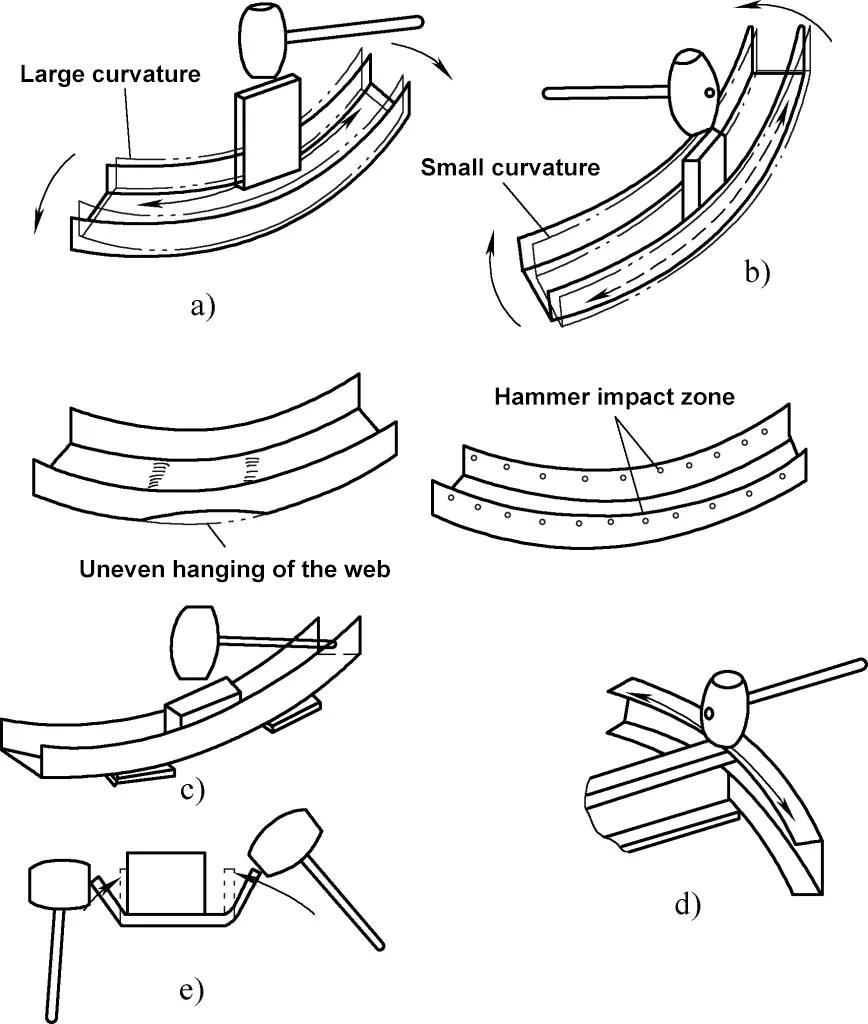

A Figura 24 ilustra a deformação e a correção dos componentes do painel de tiras. Quando o painel de tiras tem uma curvatura demasiado grande (ou seja, o raio do arco é demasiado pequeno) (ver Figura 24a), o método de correção consiste em colocar a teia do painel de tiras numa plataforma e utilizar uma tira com uma determinada relação largura/espessura para bater uniformemente ao longo da linha de curvatura do bordo interior do painel, estendendo assim as fibras junto ao bordo interior e reduzindo a curvatura.

a) Correção da curvatura reduzida

b) Correção do aumento da curvatura

c) Correção do centro web suspenso no ar

d) Correção da deformação da extremidade da teia

e) Correção do ângulo de flexão

Quando o painel de tiras tem uma curvatura demasiado pequena (ou seja, o raio do arco é demasiado grande) (ver Figura 24b), o método de correção consiste em colocar a teia do painel de tiras numa plataforma e utilizar uma tira do mesmo tipo para bater uniformemente ao longo da linha de curvatura do bordo exterior do painel, estendendo as fibras perto do bordo exterior e aumentando assim a curvatura.

Quando o painel de tiras apresenta a deformação de uma área da alma suspensa localmente (ver Figura 24c), a alma do painel deve ser colocada numa plataforma plana e devem ser colocadas placas finas em ambas as extremidades da área deformada. Um bloco mais estreito do que a largura do bordo interior deve ser colocado na área deformada, de modo a que os lados do bloco fiquem firmemente encostados a ambos os bordos do painel. Utilizar um martelo para bater, nivelando as arestas levantadas, depois retirar as placas finas e continuar a utilizar o bloco e o martelo para eliminar os desníveis na teia.

Quando a extremidade do painel de tiras se deforma, fazendo com que o véu fique irregular (ver Figura 24d), pode colocar suportes sob os lados interiores de ambos os bordos do painel de tiras. Bata uniformemente ao longo da linha dos bordos para estender as fibras, corrigindo assim o nivelamento da banda.

Quando o painel de tiras apresenta uma deformação de retorno de mola no ângulo de flexão (ver Figura 24e), utilizar um martelo para bater diretamente na aresta onde o ângulo de deformação aumentou ou utilizar um bloco fixado contra a linha de flexão do painel e bater ao longo das arestas exteriores e das raízes da linha de flexão. Deste modo, as arestas deformadas serão pressionadas contra o bloco para obter a correção do ângulo.

2) Operações de correção dos elementos do painel em forma de anel.

Uma vez que o painel de bordos do painel em anel é uma estrutura de placa fina e fechada perpendicular à alma, forma uma estrutura com uma rigidez considerável juntamente com a alma. Qualquer deformação ou distribuição de tensões numa parte afectará inevitavelmente a distribuição de tensões noutras partes, causando potencialmente deformações.

Quando a teia de um painel circular apresenta uma deformação de empeno em que ambos os lados estão levantados (ver Figura 25a), o método de correção consiste em colocar o lado côncavo virado para baixo no bordo de uma plataforma. Segurar o lado esquerdo do painel com a mão esquerda e pressionar o lado direito para baixo com a mão direita, dobrando o painel de bordos e achatando a banda. Em seguida, vire o painel com o lado côncavo virado para cima e, com a teia a tocar na plataforma (como mostra a Figura 25b), utilize um bloco para bater ao longo dos bordos interiores da linha de dobragem, especialmente nas juntas à esquerda e à direita, para eliminar a tensão de corte e a tensão de tração e aumentar a tensão de compressão junto à linha de dobragem.

Após a correção da banda, deve também ajustar adequadamente as ligações em ambos os lados do painel de borda, minimizando qualquer tensão de tração residual nas áreas deformadas após a correção.

a) Correção manual da deformação da banda

b) Correção do martelo

c) Correção do painel do anel interior

Quando as arestas interiores e exteriores do painel circular excederem a forma requerida (ver Figura 25c), fixar a secção de madeira curva num torno, suspender a peça abaixo da forma exterior do componente e martelar a área deformada para obter a correção da forma. Em alternativa, como se mostra na Figura 25b, pode virar o lado côncavo para cima e ajustar os ângulos das arestas (como se mostra na Figura 24e) para conseguir o ajuste da forma.

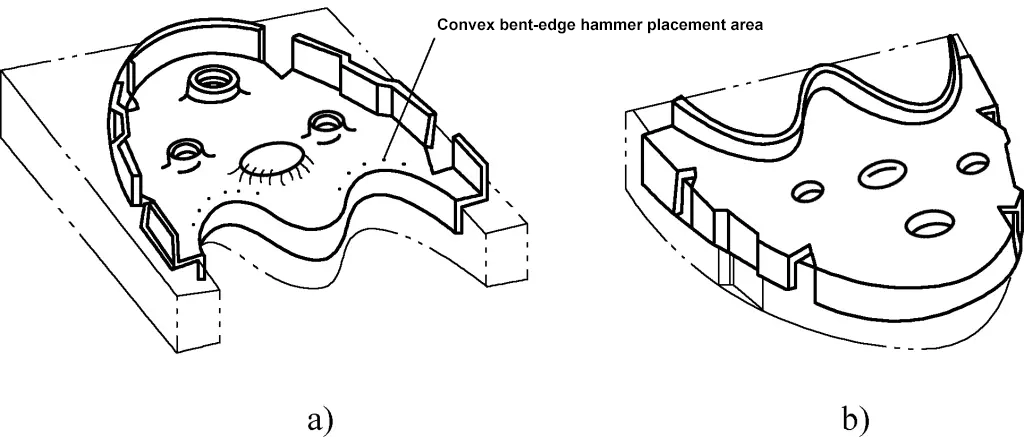

3) Operações de correção de componentes de grandes painéis.

Como se mostra na Figura 26, os componentes dos painéis de grandes dimensões (também designados por painéis do tipo moldura) apresentam caraterísticas como bordos flangeados, orifícios de reforço e recessos de reforço que aumentam a rigidez plana. Os painéis de borda também contêm recortes estruturais e áreas rebaixadas para acomodar peças de ligação.

a) Vista frontal

b) Vista posterior

No caso de componentes estruturais tão complexos, é inevitável que ocorram várias deformações e irregularidades após o tratamento térmico. As deformações mais comuns são as arestas dobradas relaxadas e expandidas nos recortes, o encolhimento e o aperto à volta dos orifícios de reforço, a folga à volta dos orifícios planos, a torção plana e o aumento da curvatura das arestas dobradas côncavas.

O processo de correção para componentes de grandes painéis é o seguinte: Colocar o componente deformado (ver Figura 26a) num molde após o tratamento térmico. Em primeiro lugar, utilizar tiras de borracha para bater na teia sobre as áreas planas, de modo a torná-la geralmente conforme ao molde.

Utilizar um martelo de metal não ferroso ou um martelo de madeira dura para bater na base dos recessos de reforço e dos orifícios de iluminação (utilizar um bloco para martelar contra estas áreas para evitar danos). O objetivo do martelamento é aliviar a tensão de tração e aumentar a tensão de compressão. Em seguida, vire o componente e coloque-o noutro molde com a parte de trás virada para cima (ver Figura 26b), onde utilizará o mesmo martelo ou marreta para bater à volta das bases dos recessos de reforço e dos orifícios de iluminação, ou utilize um bloco de metal não ferroso para pressionar contra estas áreas.

Utilize tiras de borracha para bater consistentemente na rede para aplanar qualquer irregularidade. Se a rede mostrar sinais de abaulamento ou torção, corrija-os como faria para uma placa plana. Uma vez que o alongamento do material na borda côncava dobrada durante o flangeamento é o maior, coloque o componente de volta no molde (como mostrado na Figura 26a) e martele a borda côncava dobrada uniformemente até que o material relaxe e combine com o modelo.

(2) Precauções para a correção dos componentes do painel

Os principais elementos estruturais de um painel são a alma e os painéis de bordadura. Independentemente de quaisquer estruturas locais na alma (tais como furos planos, furos de reforço ou caraterísticas de conformação local), pelo menos um lado da alma deve permanecer plano. Independentemente de quaisquer recortes ou deformação local no painel de bordadura, este deve ser sempre perpendicular ao plano da banda. Por conseguinte, todas as correcções devem ser efectuadas sobre uma plataforma.

Para componentes de painéis grandes e mais complexos, devem ser utilizados modelos para a correção, de modo a garantir que a forma do componente se aproxima o mais possível da forma correta. A correção sem um molde é estritamente proibida, uma vez que correcções excessivas e ineficazes podem agravar a deformação, levando a uma distorção irreparável.

Na correção de componentes mais simples do painel, a banda deve permanecer sempre plana contra a superfície da plataforma. Ao martelar as fibras do véu ou as linhas de dobragem, a plataforma deve ser utilizada como uma base sólida. A área a ser martelada deve estar firmemente apoiada - é estritamente proibido martelar sem apoio, pois isso pode não só não modificar o comprimento da fibra, mas também introduzir novas irregularidades.

Durante a correção de grandes superfícies planas, o lado plano deve ser colocado contra o molde ou plataforma, com o lado irregular virado para cima. Isto facilita a aplicação da tira de borracha para nivelamento. Entretanto, a parte corrigida da banda deve estar em contacto com o plano do molde e não suspensa, para facilitar a utilização do martelo e evitar a formação de novas mossas devido à aplicação da tira de borracha. Quando a área a ser batida é pequena ou requer maior precisão, pode ser utilizado um bloco de cunha para direcionar a área.

Para grandes deformações de empeno dos painéis da estrutura, o binário pode ser aplicado na direção oposta à da deformação para reduzir o nível de deformação original. Em seguida, o martelamento pode ser utilizado para uma correção meticulosa até cumprir as especificações do desenho.

Para garantir a qualidade exterior e a precisão da forma do painel da armação, evite utilizar martelos ou blocos de materiais duros em contacto direto com a superfície da peça de trabalho para evitar deixar marcas. Para as ligações entre a alma e os bordos da armação que são difíceis de aplicar forças externas, devem ser utilizados blocos mais macios ou ferramentas moldadas para se adaptarem ao contorno para aplicar força indireta. Isto evita que imprecisões na aplicação da força ou interferências mútuas entre peças danifiquem o resultado da correção.