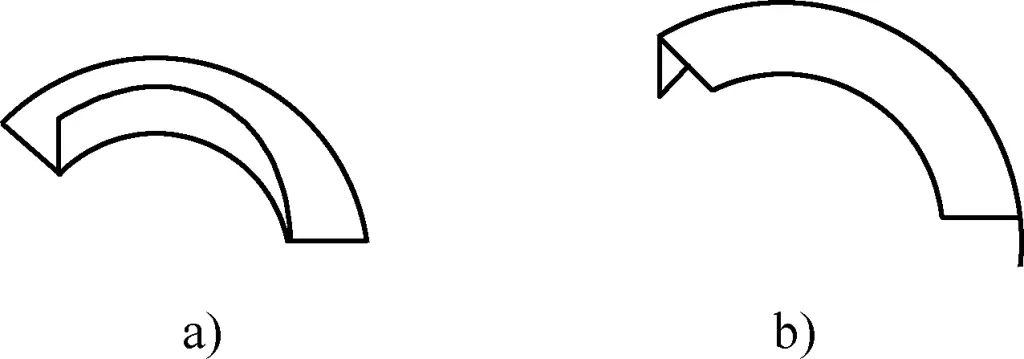

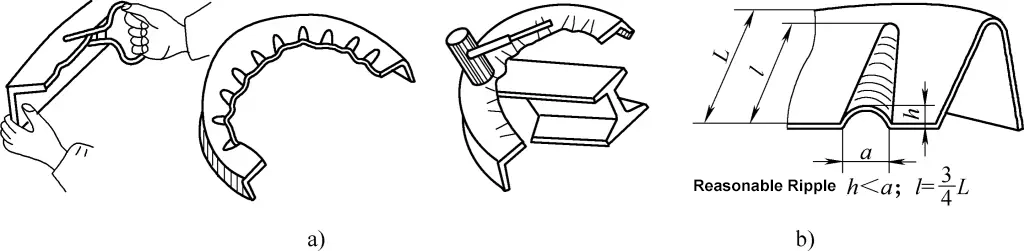

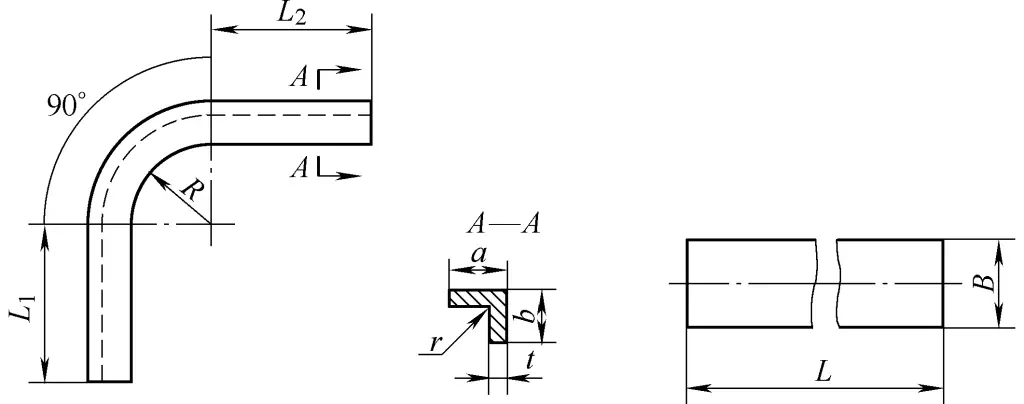

O método de fabrico de peças com arestas curvas através do adelgaçamento e do alongamento de um dos lados da peça em bruto é designado por expansão das arestas, enquanto a contração das arestas é o método de fabrico de peças curvas através do encurtamento do comprimento e do aumento da espessura de um dos lados da peça em bruto. A figura 1a mostra um componente curvo exterior fabricado pelo método de expansão do bordo utilizando cantoneiras de aço, enquanto a figura 1b mostra um componente curvo interior fabricado pelo método de contração do bordo.

a) Expansão do bordo

b) Contração das arestas

I. Métodos de expansão e contração dos bordos

Os princípios da expansão de arestas e da conformação por contração são diferentes, pelo que os seus métodos de funcionamento não são exatamente os mesmos.

1. Método de expansão das arestas

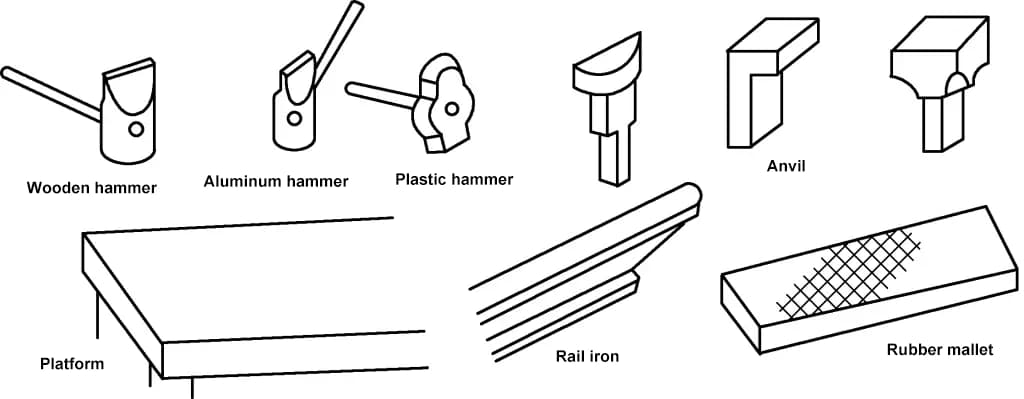

As ferramentas de expansão de arestas incluem martelos de madeira, martelos de alumínio, martelos de baquelite, martelos de ferro, ferros de engomar, bigornas, plataformas, escoras, etc., como mostra a Figura 2.

O método habitualmente utilizado na produção é a expansão do bordo de desbaste. A expansão do bordo de desbaste é eficaz, mas resulta numa superfície rugosa e numa espessura irregular.

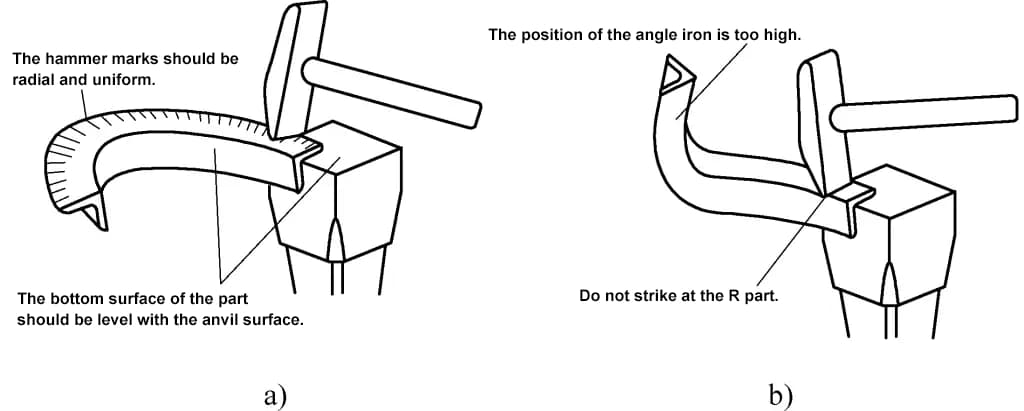

Ao fabricar a peça de aresta curva côncava mostrada na Figura 1a, um perfil de ângulo reto pode ser utilizado para martelar a aresta do material numa bigorna ou plataforma (ver Figura 3), afinando o material da aresta, aumentando a sua área, estendendo a aresta curva. Quanto mais próximo do bordo do perfil, mais este se estende; quanto mais próximo do bordo interior, menos se estende. Assim, o perfil reto é gradualmente martelado numa peça de bordo curvo.

Durante a operação de martelagem, é necessário calcular primeiro o tamanho desdobrado da peça. Ao expandir, a superfície inferior do perfil deve ser mantida nivelada com a superfície da bigorna, nem demasiado alta nem demasiado baixa, caso contrário, o perfil pode deformar-se durante o processo de expansão.

As marcas de martelo devem ser uniformes e irradiar para fora, cobrindo 3/4 da largura da curva, e não martelar ao longo da secção R do perfil. O martelamento deve ser feito dentro da área curva e, no caso de peças de canto com secções rectas, não se deve martelar dentro da área reta. Durante a expansão, o material pode sofrer endurecimento por trabalho. Se ficar duro, é necessário efetuar um recozimento; caso contrário, o martelamento contínuo pode provocar fissuras.

Durante a operação, verificar constantemente a forma com um gabarito ou uma ferramenta de medição. Uma vez atingida a forma desejada, proceder ao acabamento, endireitamento e maquinagem fina.

2. Método de contração das arestas

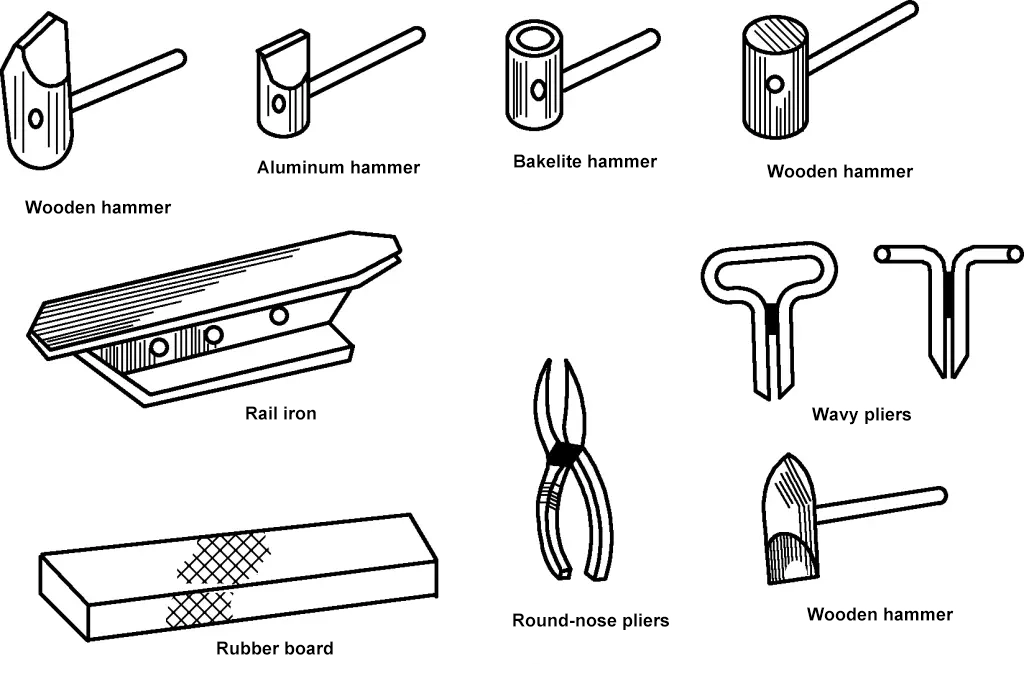

As ferramentas de encolhimento de arestas incluem martelos de madeira, martelos de alumínio, martelos de baquelite, martelos de ferro, ferros de calha, alicates ondulados e alicates de bico redondo, como se mostra na Figura 4.

Na produção, o método habitualmente utilizado é o encolhimento com um alicate ondulado. Durante o funcionamento, utilizar um alicate de canelura para formar caneluras pregueadas na extremidade do material; as pregas devem ser densas e uniformes.

Se a peça em bruto for espessa, pode ser colocada sobre madeira dura e batida com um martelo de cortar para criar pregas, obtendo a curvatura desejada. Em seguida, evitando que as pregas se endireitem e regressem, nivelá-las sobre o ferro ferroviário com um martelo de madeira (ver Figura 5a). As pinças onduladas podem ser soldadas com fio de aço de 8-10 mm dobrado, e a superfície deve ser lisa para evitar riscar a superfície da peça de trabalho. As formas das pregas formadas devem ser razoáveis (ver Figura 5b).

II. Cálculo do tamanho não dobrado para expansão e contração de arestas

Devido às diferentes deformações que ocorrem na expansão e contração das arestas, o cálculo do tamanho desdobrado também difere.

1. Cálculo da dimensão não dobrada para peças de expansão dos bordos

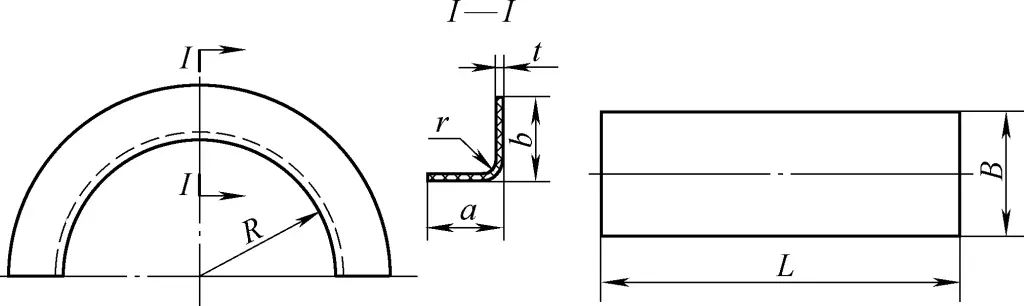

A largura desdobrada da parte semi-circular da figura 6 pode ser calculada utilizando a fórmula de cálculo para o comprimento desdobrado de perfis dobrados.

B=a+b-(r/2+t)

Na fórmula

- B - Largura do material não dobrado (mm);

- a, b - Largura de expansão do bordo (mm);

- r - Raio do canto (mm);

- t - Espessura do material (mm).

O comprimento desdobrado é calculado utilizando o comprimento do arco a metade da largura da expansão da aresta b, devido aos diferentes graus de expansão do material em várias partes do plano de expansão. A aresta exterior é mais fina e expande-se mais, enquanto a aresta interior é menos fina e expande-se menos.

L=π(R+b/2)

Na fórmula

- L - Comprimento do material não dobrado (mm);

- R - Raio de curvatura da peça (mm);

- b - Largura de um lado da dilatação do bordo (mm).

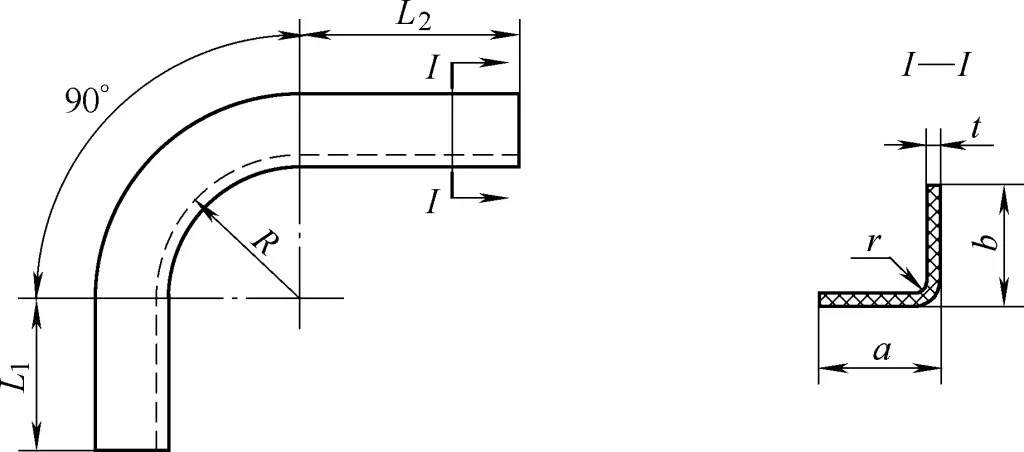

A largura desdobrada da parte em ângulo reto apresentada na figura 7 é a mesma que a fórmula acima. O comprimento desdobrado L é igual à soma das partes rectas e curvas, ou seja

L=L1+L2+ π/2(R +b/2)

Na fórmula

- L1, L2 - Comprimento das partes rectas (mm);

- R - Raio de curvatura da peça (mm);

- b - Largura de um lado da dilatação do bordo (mm).

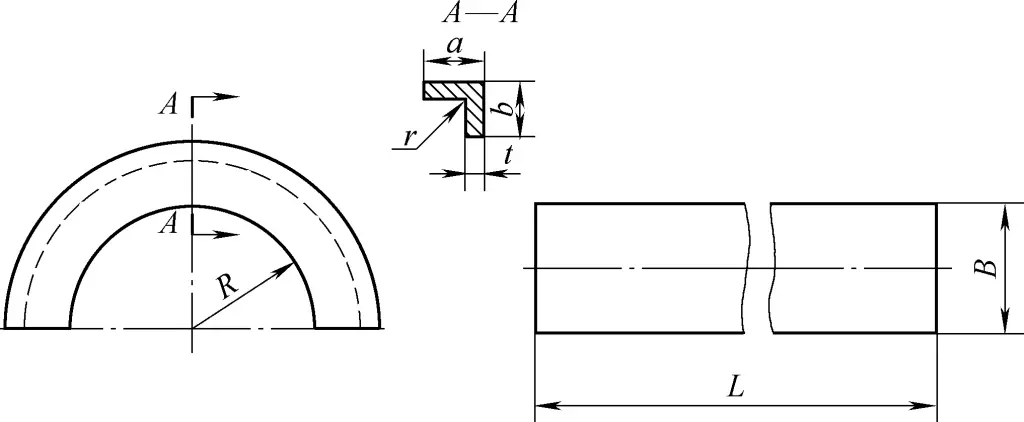

2. Cálculo da dimensão não dobrada para peças com contração dos bordos

O material desdobrado para cantoneiras de aço encolhidas em partes semicirculares, como mostra a Figura 8, é calculado através da seguinte fórmula:

B=a+b-(r/2+t)

L=π(R+b)

Na fórmula

- L - Comprimento do material não dobrado (mm);

- B - Largura do material não dobrado (mm);

- a, b - Largura da curvatura (mm);

- R - Raio de curvatura da peça (mm).

- r-raio de curvatura (mm);

- t-espessura do material (mm).

Como mostra a figura 9, a peça de corte angular numa forma de ângulo reto tem a mesma largura desdobrada que a fórmula acima. O comprimento desdobrado L é calculado da seguinte forma:

L=L1+L2+π/2(R+b)

Na fórmula

- L1, L2 - são os comprimentos das partes rectas (mm);

- Raio R da zona de flexão (mm);

- b-Largura de um lado da margem (mm).