I. Princípio de conformação por flexão

A dobragem é um método de utilização de matrizes numa máquina de dobragem para dobrar chapas metálicas num determinado ângulo, realizando principalmente dobras em linha reta.

Uma máquina de dobragem forma uma dobra num só golpe. É possível obter um controlo ótimo do retorno elástico com a enformação por flexão. Mais de 80% de curvas de vagões ferroviários são efectuadas por moldagem por flexão, que é um processo fundamental. A precisão das peças formadas por dobragem tem um impacto direto na precisão da montagem dos vagões.

II. Tipos de curvas

1. Por material de conformação:

- curvas em aço-carbono

- curvas em aço inoxidável

- curvas em liga de alumínio

2. Ao formar o raio do canto:

- formação de pequenos raios de canto

- formação de grandes raios de canto

III. Processo de conformação por flexão

O processo de conformação por flexão considera principalmente a força de flexão, as matrizes de flexão, a conceção da sequência de flexão, bem como a análise da interferência da peça de trabalho e da matriz, a compensação da deflexão da flexão, etc.

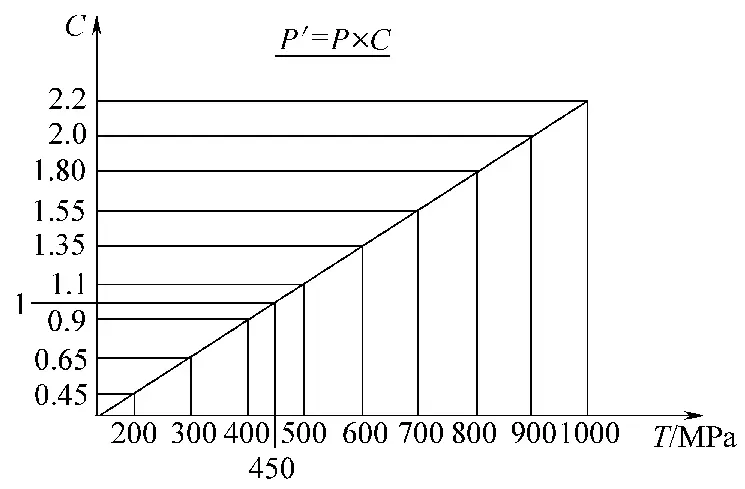

1. Cálculo da força de flexão

O fórmula para calcular a força de flexão é o seguinte:

P = 1. 42*L*Rm*S2/(1000V)

Na fórmula,

- P - força de flexão (kN);

- L - o comprimento da parte dobrada (mm);

- Rm - resistência à tração (N/mm2);

- S - a espessura da folha (mm);

- V - a largura da ranhura da matriz (mm), que é geralmente 8-10 vezes a espessura da folha;

- R - o raio de curvaturaem que R = 5V/32.

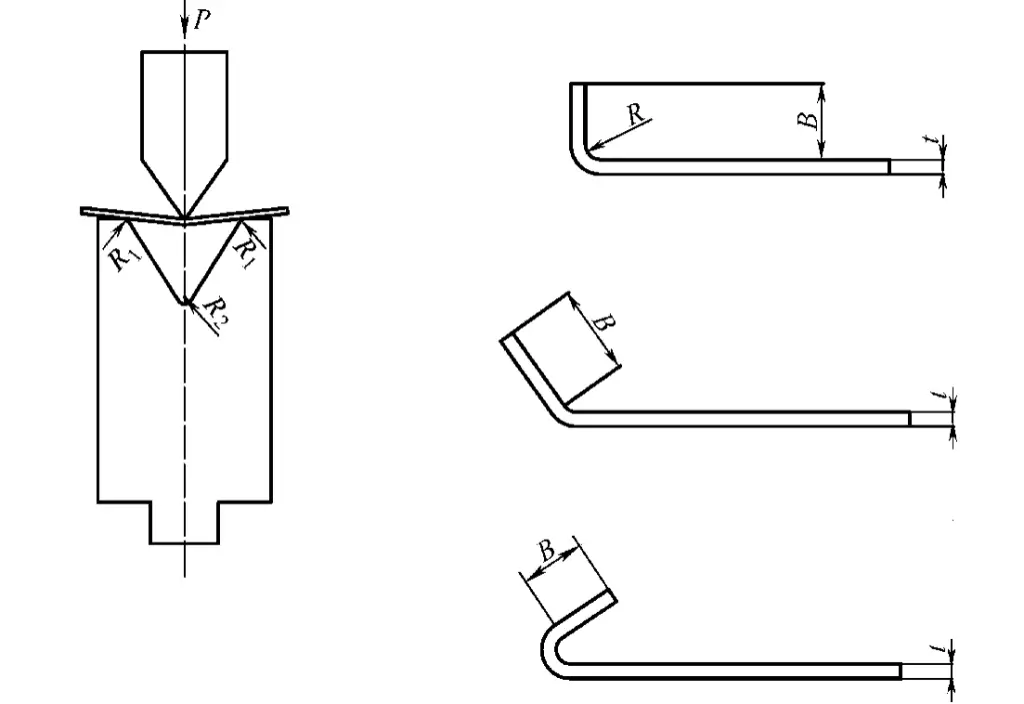

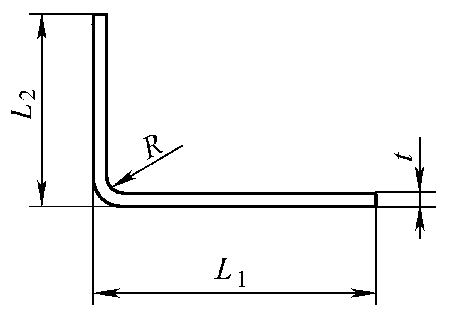

A Figura 3-114 apresenta uma ilustração esquemática do cálculo de força de flexão e a altura mínima de flangeamento.

O ângulo de flexão tem uma certa relação com a altura mínima de flangeamento B, como se indica no Quadro 3-89.

Tabela 3-89: Relação entre o ângulo de flexão e a altura mínima de flangeamento

| Ângulo | B |

| 165° | 0. 58 V |

| 135° | 0. 60 V |

| 120° | 0. 62 V |

| 90° | 0. 65 V |

| 60° | 0. 80 V |

| 45° | 1. 00 V |

| 30° | 1. 30 V |

Em condições normais de raio de curvatura, a força de curvatura pode ser diretamente selecionada a partir da Tabela 3-90.

Também pode utilizar o seguinte calculador de força de flexão:

2. Requisitos do raio de curvatura

A fissuração é uma forma primária de dano em peças dobradas. O raio de curvatura da peça não pode ser inferior ao raio de curvatura mínimo do material selecionado. Os raios de curvatura recomendados para os materiais dos vagões podem ser consultados nas Tabelas 3-91 a 3-97. O raio de curvatura efetivo utilizado não deve ser inferior aos valores recomendados nestas tabelas, caso contrário, a peça curvada rachará e será desmantelada.

3. Seleção da matriz de dobragem

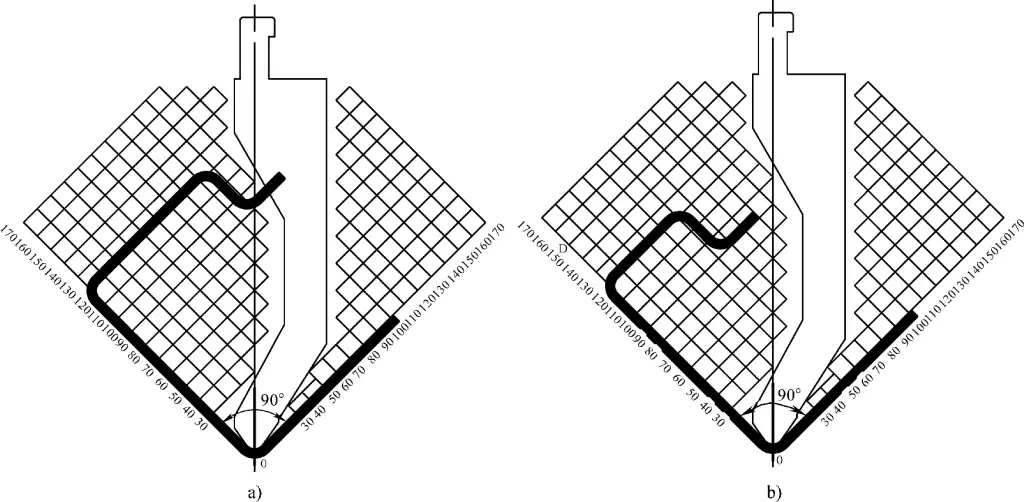

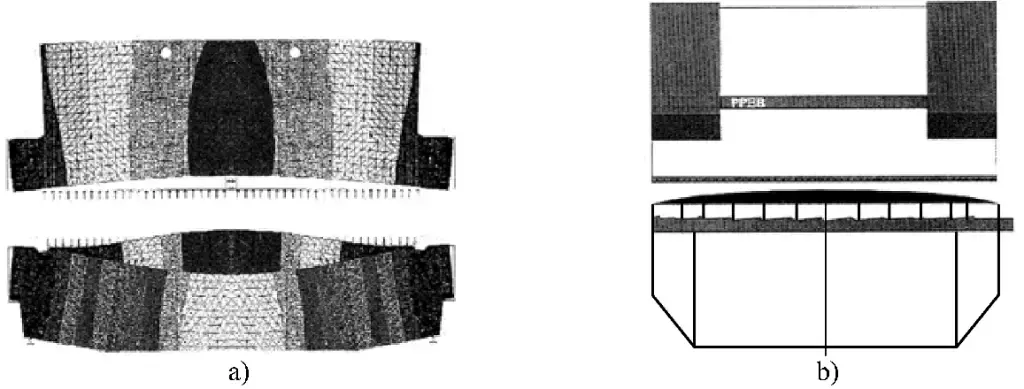

Devem ser considerados dois factores: primeiro, a matriz é selecionada com base no raio de curvatura exigido pelo desenho; segundo, se haverá interferência durante a curvatura. Se ocorrerem interferências, a sequência de quinagem deverá ser ajustada ou a matriz deverá ser substituída. A Figura 3-115 apresenta um método gráfico para determinar se existe interferência na dobragem.

4. Cálculo das dimensões não dobradas de peças dobradas

Existem três métodos para calcular a dimensão do espaço em branco de um vagão dobrado peças de estampagemMétodo de cálculo da camada neutra, método de redução direta da espessura e método de estiramento. O método de cálculo da camada neutra utiliza o princípio de que o comprimento da camada neutra permanece constante antes e depois da flexão, tal como descrito nas secções anteriores.

Tabela 3-90: Tabela de forças de flexão

| V | R | B |  | |||||||||||||||||

| 0.5 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 4 | 5 | 6 | 8 | 10 | 12 | 15 | 20 | 25 | 30 | |||

| 4 | 0.7 | 2.6 | 40 | 105 | T = 420 ~ 480N/ mm2 (C = 1) P = (kN/ m) | |||||||||||||||

| 6 | 0.9 | 3.9 | 26 | 69 | 106 | 153 | ||||||||||||||

| 8 | 1.5 | 5.2 | 20 | 55 | 80 | 115 | 180 | |||||||||||||

| 10 | 1.7 | 6.5 | 41 | 65 | 95 | 145 | 260 | |||||||||||||

| 12 | 2 | 7.8 | 55 | 80 | 120 | 215 | 335 | |||||||||||||

| 16 | 2. 7 | 10.4 | 60 | 90 | 160 | 250 | 360 | |||||||||||||

| 20 | 3. 4 | 13 | 75 | 130 | 200 | 290 | 520 | |||||||||||||

| 24 | 3. 9 | 15.6 | 106 | 166 | 240 | 426 | 666 | |||||||||||||

| 30 | 5 | 20 | 140 | 190 | 340 | 540 | 770 | |||||||||||||

| 35 | 6 | 23 | 170 | 300 | 460 | 660 | ||||||||||||||

| 40 | 7 | 26 | 150 | 260 | 400 | 580 | 1030 | |||||||||||||

| 50 | 8.5 | 32 | 210 | 320 | 460 | 820 | 1280 | |||||||||||||

| 55 | 9 | 36 | 300 | 420 | 750 | 1170 | ||||||||||||||

| 60 | 10 | 39 | 270 | 390 | 690 | 1070 | ||||||||||||||

| 70 | 11.7 | 45 | 330 | 590 | 920 | 1320 | ||||||||||||||

| 80 | 13.5 | 52 | 290 | 520 | 800 | 1160 | 1800 | |||||||||||||

| 90 | 15 | 58 | 460 | 710 | 1030 | 1600 | ||||||||||||||

| 100 | 17 | 65 | 410 | 640 | 930 | 1440 | ||||||||||||||

| 120 | 20 | 78 | 540 | 770 | 1200 | |||||||||||||||

| 140 | 24 | 91 | 660 | 1030 | 1830 | |||||||||||||||

| 200 | 31 | 130 | 719 | 1278 | 1997 | |||||||||||||||

| 250 | 39 | 163 | 1020 | 1598 | 2300 | |||||||||||||||

| 300 | 47 | 195 | 852 | 1331 | 1917 | |||||||||||||||

| 350 | 55 | 228 | 1141 | 1643 | ||||||||||||||||

Tabela 3-91: Raios de curvatura do aço estrutural ao carbono e do aço estrutural de baixa liga de alta resistência

| Grau do material | Direção de dobragem | Espessura da placa | |||||||||||||||

| >1 ≤1.5 | >1.5 ≤2.5 | >2.5 ≤3 | >3 ≤4 | >4 ≤5 | >5 ≤6 | >6 ≤7 | >7 ≤8 | >8 ≤10 | >10 ≤12 | >12 ≤14 | >14 ≤16 | >16 ≤18 | >18 ≤20 | >20 ≤25 | >25 ≤30 | ||

| Q235 | t | 1.6 | 2. 5 | 3 | 5 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 36 | 40 | 50 | 60 |

| n | 1.6 | 2. 5 | 3 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 32 | 40 | 45 | 55 | 70 | |

| Q275 | t | 2 | 3 | 4 | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 32 | 40 | 45 | 55 | 70 |

| n | 3 | 3 | 4 | 6 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 45 | 50 | 60 | 75 | |

| 09CuPCrNi - B | t | 2 | 3 | 4 | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 32 | 40 | 45 | 55 | 70 |

| n | 3 | 3 | 4 | 6 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 45 | 50 | 60 | 75 | |

| 09CuPCrNi - A | t | 2.5 | 4 | 5 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 45 | 50 | 65 | 80 |

| n | 2.5 | A | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 50 | 63 | 75 | 90 | |

| Q345 Q345R | t | 2.5 | A | 5 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 45 | 50 | 65 | 80 |

| n | 2.5 | 4 | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 50 | 63 | 75 | 90 | |

1. "t" designa a curvatura perpendicular à direção de laminagem, "n" designa a curvatura paralela à direção de laminagem.

2. Os dados acima são adequados para curvas de 90 graus.

Tabela 3-92: Raio de filete padrão para chapas de aço estrutural de alta resistência temperadas e revenidas

| Grau do material | Espessura da placa entre 3-16mm | |

| Flexão perpendicular à direção de rolamento | Flexão paralela à direção de rolamento | |

| Q460 | 3t | 4t |

| Q500 | 3t | 4t |

| Q550 | 3t | 4t |

| Q620 | 3t | 4t |

| Q690 | 3t | 4t |

| Q890 | 3t | 4t |

| Q960 | 4t | 5t |

Tabela 3-93: Raios de curvatura normalizados para chapas de aço inoxidável austenítico (Unidade: mm)

| Espessura da placa | SUS301L -LT/ DLT1 ST | SUS301L - MT1 HT | SUS304 |

| 0.6 | - | 2. 0 | 0.6 |

| 0.8 | 2. 0 | 3 | 0.8 |

| 1 | 2. 0 | 3. 0 | 1. 0 |

| 1.2 | 2. 0 | 3. 0 | 1. 2 |

| 1.5 | 2. 0 | 5. 0 | 1. 5 |

| 2 | 3. 0 | 7. 0 | 2. 0 |

| 2.5 | 3. 0 | 10. 0 | 2. 5 |

| 3 | 5. 0 | 13. 0 | 3. 0 |

| 4 | 7. 0 | 19. 0 | 4. 0 |

| 4.5 | 7. 0 | 19. 0 | 4. 5 |

| 5 | - | - | 5. 0 |

| 6 | - | - | 6. 0 |

Tabela 3-94: Raios de curvatura padrão para aço inoxidável 1.4003

(Unidade: mm)

| Espessura da placa | Raio de curvatura | |

| Flexão perpendicular à direção de rolamento | Flexão paralela à direção de rolamento | |

| >1 ~1.5 | 2 | 3 |

| >1.5 ~ 2.5 | 3 | 3 |

| >2.5 ~3 | 4 | 4 |

| >3 ~4 | 5 | 6 |

| >4 ~5 | 8 | 10 |

| >5~6 | 10 | 12 |

| >6~7 | 12 | 16 |

| >7~8 | 16 | 20 |

| >8 ~10 | 20 | 25 |

| >10 ~12 | 25 | 30 |

Tabela 3-95: Raios de curvatura padrão para ENAW5052 (Alumínio-Magnésio 2,5) Liga de alumínio

(Unidade: mm)

| Estado | Espessura nominal / mm | Raio de curvatura | ||

| Exceder | Para | 180° | 90° | |

| O/ H111 | 1.5 | 3 | 0.5t | 0.5t |

| 3.0 | 6 | - | 1.0t | |

| 6.0 | 12.5 | - | 2.0t | |

Tabela 3-96: Raios de curvatura padrão para ENAW5083 (Alumínio-Magnésio 4,5, Manganês 0,7) Liga de alumínio

(Unidade: mm)

| Estado | Espessura nominal / mm | Raio de curvatura | ||

| Exceder | Para | 180° | 90° | |

| O/ H111 | 0.5 | 1.5 | 1.0t | 1.0t |

| 1.5 | 3.0 | 1.5t | 1.0t | |

| 3.0 | 6.0 | - | 1.5t | |

| 6.0 | 12.5 | - | 2.5t | |

Tabela 3-97: Raios de curvatura padrão para a liga de alumínio ENAW6082 (Alumínio-Silício-Magnésio-Manganês)

(Unidade: mm)

| Estado | Espessura nominal | Raio de curvatura | ||

| Exceder | Para | 180° | 90° | |

| O | ≥0.4 | 0.5 | 1.0t | 0.5t |

| 1. 5 | 3.0 | 1.0t | 1.0t | |

| 3.0 | 6.0 | - | 1.5t | |

| 6.0 | 12.5 | - | 2.5t | |

| T4 | ≥0.4 | 1.5 | 3. 0t | 1.5t |

| 1.5 | 3.0 | 3. 0t | 2.0t | |

| 3.0 | 6.0 | - | 3.0t | |

| 6.0 | 12.5 | - | 4.0t | |

| T6 | ≥0.4 | 1.5 | - | 2.5t |

| 1.5 | 3.0 | - | 3.5t | |

| 3.0 | 6 | - | 4.5t | |

| 6 | 12.5 | - | 6.0t | |

a) Estado de interferência

b) Estado de não-interferência

1) Método da subtração direta da espessura da chapa (Figura 3-116):

- Quando a espessura da folha é 1≤6mm, o raio do canto da dobra é 2t≤R, R≥1, e o ângulo de dobra é 90°,

Comprimento do espaço em branco: L = L1 + L2 - 2t (Equação 3-35) - Quando a espessura da folha é t≤6mm, o raio do canto da dobra é 2t≤R, R≥t, e o ângulo de dobra é 135°,

Comprimento do espaço em branco: L = L1 + L2 - t (Equação 3-36)

Dado que a espessura do material, o raio do canto da curva e a largura da ranhura em V da matriz inferior permanecem consistentes com os valores da Tabela 3-98, para as curvas de 90° em aço inoxidável SUS301L, o cálculo do comprimento desenvolvido deduz um valor λ por curva.

2) Método gráfico:

Quando a estrutura da curva é complexa, com múltiplos raios de canto e ângulos de formação, os métodos de cálculo acima referidos podem dar origem a erros. A utilização do método gráfico para medir a camada neutra permite determinar de forma rápida e exacta as dimensões desenvolvidas.

IV. Equipamento de enformação por flexão

1. Parâmetros técnicos da máquina de dobragem CNC

A máquina de dobragem CNC é o equipamento mais utilizado para componentes de dobragem em veículos ferroviários de passageiros. O quadro 3-99 apresenta os parâmetros técnicos de algumas máquinas de dobragem fabricadas pela Huangshi Forging Machine Tool Co.

Tabela 3-98: Parâmetros de cálculo para o comprimento desenvolvido de curvas de chapas de aço da série SUS301L

| Material | Espessura da folha | Raio de canto padrão R | Valor de redução λ | Flange mínima | Largura da ranhura em V da matriz inferior |

| Aço inoxidável LT, ST, DLT | 1.0 | 2.0 | 2.4 | 10 | 15 |

| 1.5 | 2.0 | 3.1 | 10 | 15 | |

| 2.0 | 3.0 | 4.3 | 15 | 20 | |

| 2.5 | 3.0 | 5.0 | 20 | 25 | |

| 3.0 | 5.0 | 6.7 | 20 | 30 | |

| 4.0 | 7.0 | 9.0 | 25 | 35 | |

| Aço inoxidável MT, HT | 0.8 | 3.0 | 2.4 | 10 | 15 |

| 1.0 | 3.0 | 2.7 | 10 | 15 | |

| 1.5 | 5.0 | 4.2 | 15 | 20 | |

| 2.0 | 7.0 | 5.8 | 20 | 25 | |

| 2.5 | 10.0 | 7.8 | 28 | 40 | |

| 3.0 | 13.0 | 9.7 | 28 | 40 |

Tabela 3-99 Parâmetros técnicos da máquina de dobragem CNC

| Modelo | 80/3200 | 160/3200 | 320/4000 | 400/4000 |

| Força nominal/kN | 800 | 1600 | 3200 | 4000 |

| Comprimento de dobragem/mm | 3200 | 3200 | 3200 | 4000 |

| Distância entre colunas/mm | 2700 | 2700 | 2700 | 3500 |

| Profundidade da garganta/mm | 400 | 400 | 400 | 500 |

| Curso do aríete/mm | 170 | 170 | 170 | 200 |

| Altura da mesa de trabalho/mm | 800 | 800 | 800 | 800 |

| Altura de montagem da matriz/mm | 600 | 600 | 600 | 600 |

| Potência do motor principal/kW | 5. 5 | 11 | 18.5 | 22. 5 |

| Número de cilindros de compensação | 3 | 3 | 3 | 4 |

| Número de eixos de controlo | 3 + 2 | 3 + 2 | 3 + 2 | 3 + 2 |

| Medidor de retorno Curso do eixo X/mm | 500 | 500 | 500 | 500 |

| Velocidade do eixo X da bitola traseira/(mm/s) | 200 | 200 | 200 | 200 |

2. Característica de compensação de deflexão da máquina de dobragem CNC

Particularmente durante o processo de quinagem de peças longas, o cursor deforma-se devido à rigidez insuficiente na direção do comprimento da máquina de quinagem e à disposição dos cilindros hidráulicos, resultando em diferentes ângulos de quinagem no meio e nas extremidades. Por este motivo, a máquina de dobragem está equipada com um dispositivo de compensação da deformação para compensar durante a dobragem (Figura 3-117).

V. Matrizes de enformação por flexão

1. Estrutura das matrizes para máquinas de dobragem

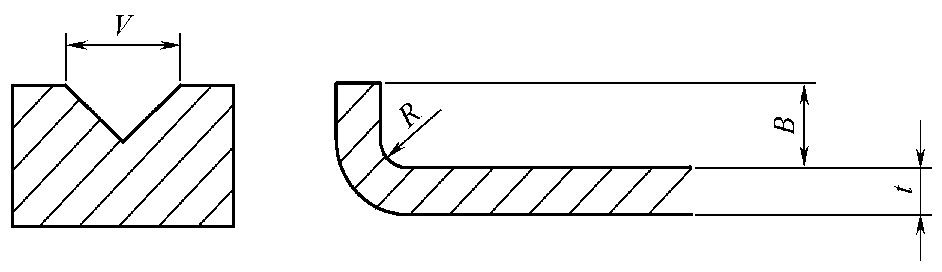

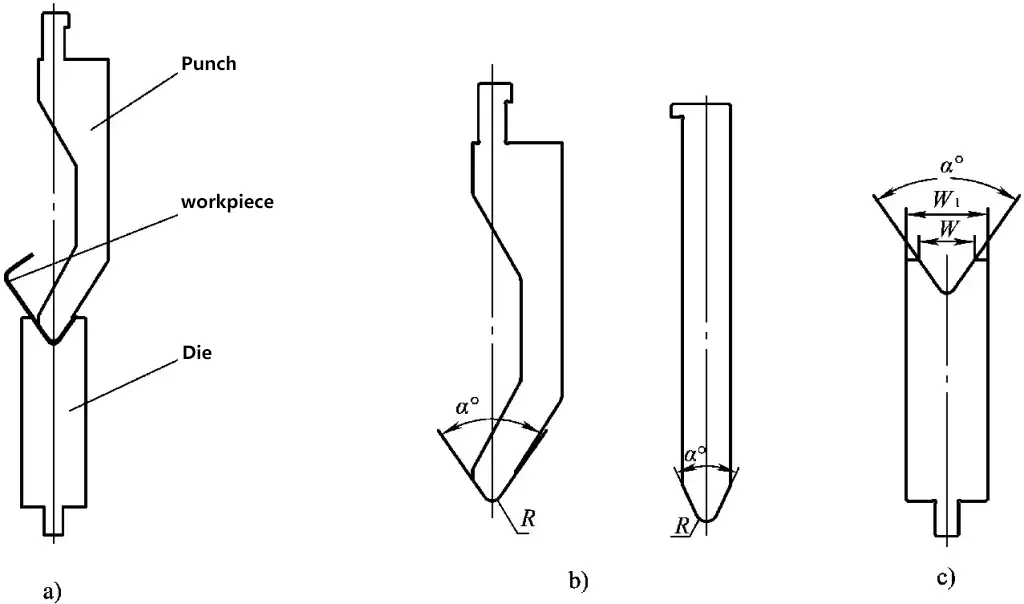

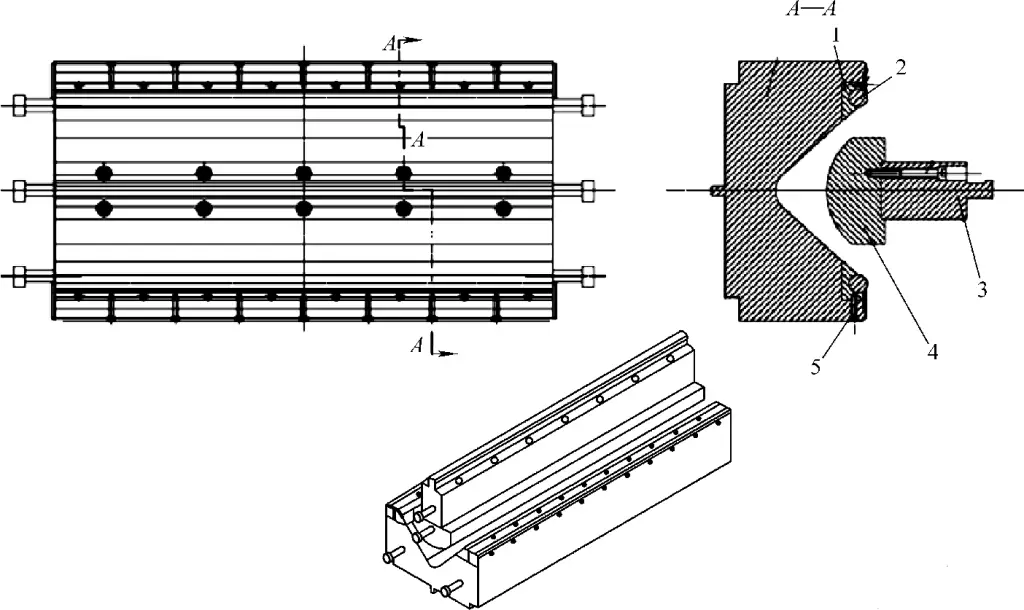

As matrizes para máquinas de dobragem são classificadas em tipos gerais e especializados. As matrizes especializadas são concebidas para peças específicas. A maioria das operações de quinagem utiliza matrizes gerais. A estrutura das matrizes é mostrada na Figura 3-118.

Os três elementos-chave na conceção das matrizes das máquinas de dobragem são: as dimensões estruturais da peça de fixação da matriz (relacionadas com o equipamento), a forma da matriz superior e o ângulo da peça de trabalho, e a largura e o ângulo da ranhura em V da matriz inferior.

a) Estado de funcionamento da matriz de dobragem

b) Estrutura da matriz superior

c) Estrutura da matriz inferior

1) Como mostra a Figura 3-118b, o raio do canto arredondado da parte de trabalho da matriz de dobragem superior é projetado de acordo com os requisitos da peça de trabalho dobrada. O ângulo é concebido com base no retorno elástico do material e no requisito de profundidade para entrar na matriz inferior. A forma da secção transversal da matriz superior pode ser reta ou curva.

2) Conforme ilustrado na Figura 3-118c, a dimensão da parte de trabalho da matriz de dobragem inferior, designada por W, é projectada com base na espessura da chapa e no raio do canto arredondado. O ângulo é concebido de acordo com o retorno elástico do material e com o requisito de coincidir com a matriz superior. Os ângulos das matrizes superior e inferior são idênticos.

Os ângulos e as larguras das ranhuras em V nas matrizes de quinagem têm geralmente valores normalizados. Para materiais como o aço-carbono e a liga de alumínio, é normalmente utilizado um ângulo de 84°, enquanto que para o aço inoxidável, que tem um maior retorno elástico, o ângulo é normalmente inferior a 75°. A largura da ranhura em V na matriz inferior é geralmente escolhida para ser oito vezes a espessura da chapa.

Depois de equipados com matrizes dedicadas, os travão de prensa pode formar peças de trabalho com algumas formas especiais.

2. Materiais da matriz de prensagem

Os materiais da matriz de prensa dobradeira incluem normalmente aço 70, 42CrMo, T10 e Cr12MoV, com uma dureza de tratamento térmico superior a 50 HRC.

VI. Elementos da qualidade da quinagem

A precisão dimensional da secção transversal é um dos principais indicadores de precisão de uma peça dobrada. Muitos factores podem influenciar esta precisão, incluindo a matriz de dobragem, a precisão da peça em bruto, a sequência de dobragem e o método de posicionamento.

1. Matriz de dobragem

As dimensões desdobradas de uma peça dobrada são únicas. A seleção da matriz de dobragem correcta (superior e inferior) é essencial para garantir a precisão das dimensões de dobragem. Caso contrário, a precisão de quinagem exigida não pode ser garantida.

2. Precisão do branco

Os espaços em branco provêm principalmente de tosquiaO corte, o puncionamento ou as operações de prensa de puncionamento de torre. Diferentes métodos de corte produzem diferentes precisões de peças em bruto. O processo de corte deve ser escolhido com base nos requisitos de precisão da peça dobrada para satisfazer as necessidades de precisão da dobragem. Para além da precisão dimensional da peça em bruto, o estado da peça em bruto, como as rebarbas, as dobras laterais e a planicidade, também afectará diretamente a precisão da peça dobrada.

3. Sequência de dobragem

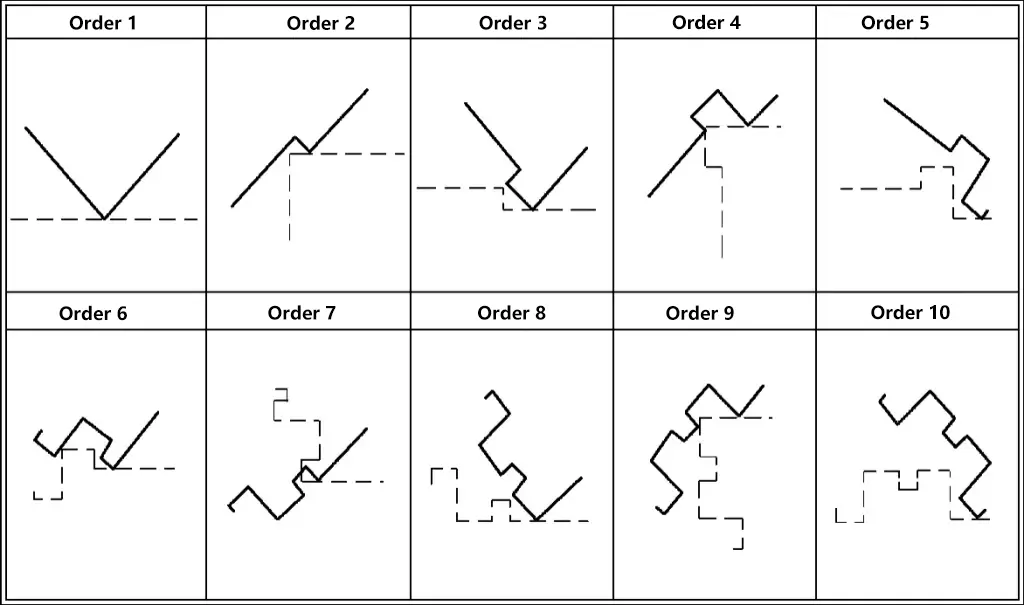

Ao dobrar formas complexas, deve ser escolhida uma sequência de dobragem adequada para completar a formação de dobragem, assegurando simultaneamente os requisitos de tolerância dimensional.

4. Método de posicionamento

O posicionamento divide-se em posicionamento frontal e lateral. Para garantir a precisão da dobragem, é melhor ter um posicionamento frontal por metro na prensa dobradeira. Algumas peças dobradas também requerem um posicionamento lateral para melhorar a precisão do posicionamento.

VII. Exemplos de produção de peças moldadas por flexão

1. Formação de flexão da viga de reforço do painel exterior

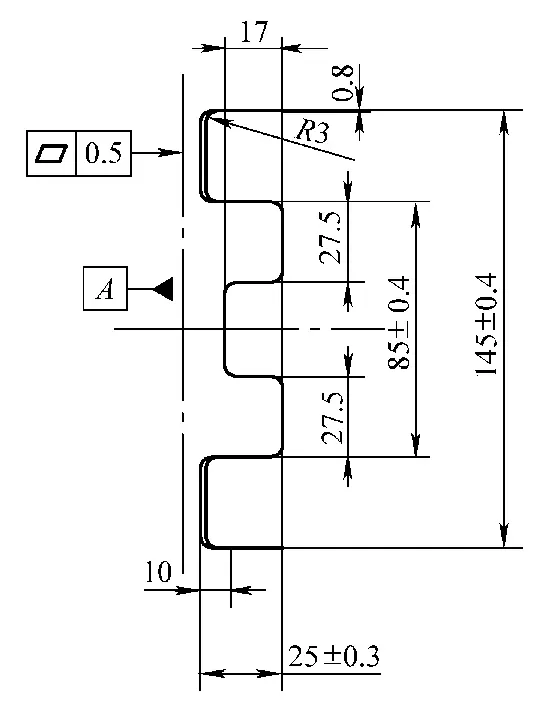

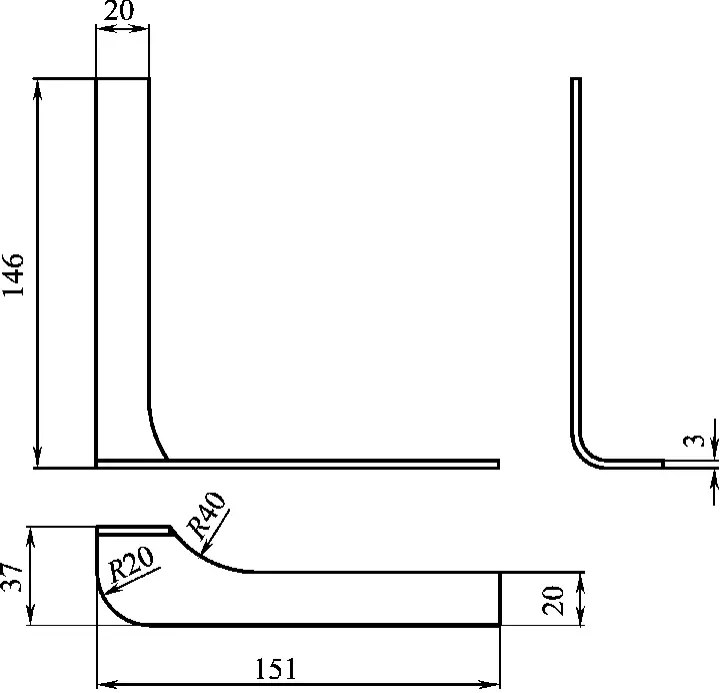

A Figura 3-119 mostra o diagrama da peça de trabalho da viga de reforço do painel exterior, feita de chapa de aço inoxidável SUS301L-HT com 0,8 mm de espessura.

Como se pode ver na figura, esta peça dobrada requer uma elevada precisão nas suas dimensões e envolve múltiplas operações de dobragem. Se a sequência de dobragem não for corretamente organizada, a peça pode interferir com o molde durante o processo de dobragem, não cumprindo os requisitos de precisão.

Solução 1: Corte a laser → Nivelamento de uma curva → Formação.

A sequência de quinagem segue o esquema apresentado na Figura 3-120. Isto satisfaz os requisitos de utilização na produção real, graças à elevada precisão do corte a laser, ao pequeno erro cumulativo e à capacidade de implementar o posicionamento multiponto durante a quinagem.

Solução 2: Cisalhamento → Entalhe → Nivelamento → Dobragem → Conformação.

Devido à fraca precisão do corte, o posicionamento de múltiplos pontos afectaria as dimensões de dobragem das dobras intermédias. Neste caso, não se pode utilizar o posicionamento de múltiplos pontos; apenas se pode aplicar um único posicionamento de ponto de base. Tomando como exemplo a viga de reforço do painel exterior, as duas curvas mais exteriores devem ser efectuadas em primeiro lugar.

Tirando partido da precisão de posicionamento da máquina de dobragem CNC, o erro de corte é transferido para os lados mais exteriores, onde a precisão não é necessária. Posteriormente, é efectuada a dobragem das oito curvas internas.

2. Formação de vigas em forma de chapéu

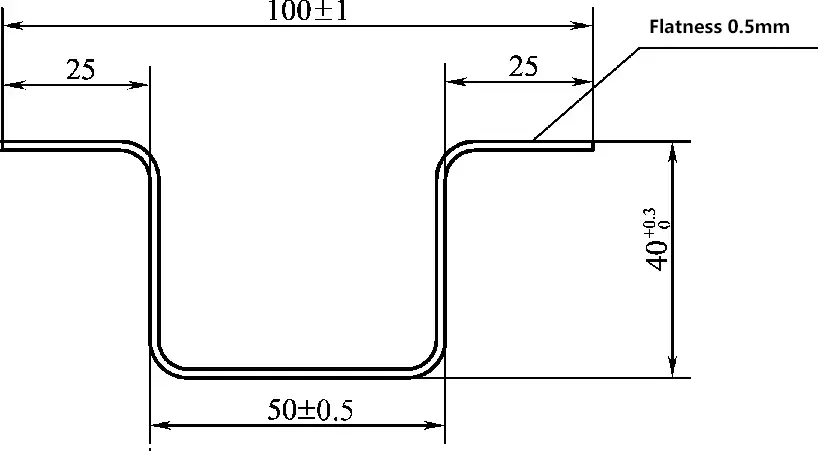

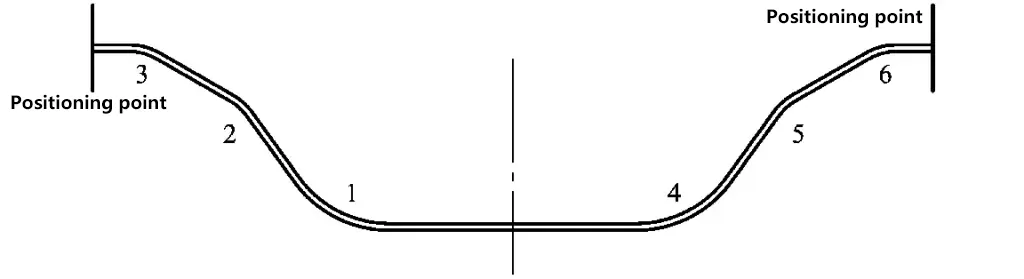

A Figura 3-121 mostra a vista em corte transversal da peça bruta para dobragem do pilar lateral. A peça de trabalho tem 3500mm de comprimento, feita de chapa de aço inoxidável SUS301L-HT com 1mm de espessura.

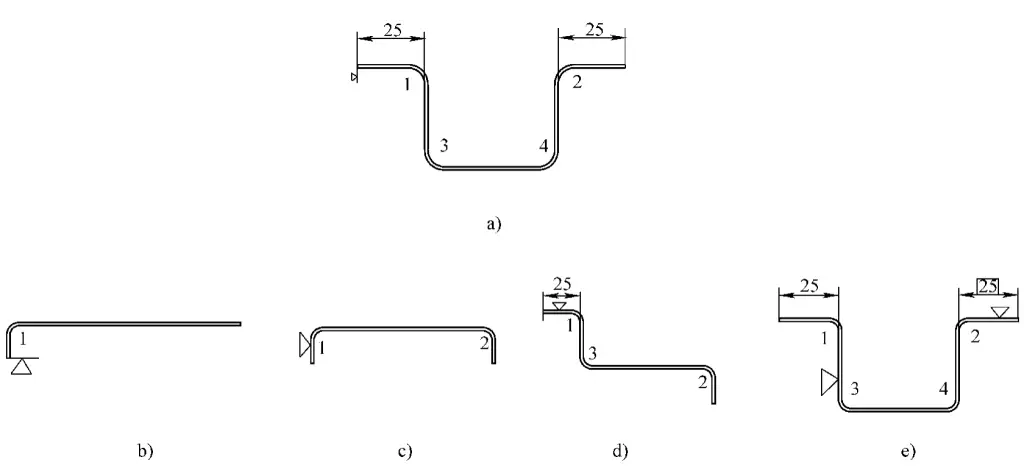

Este componente requer um elevado grau de precisão dimensional da secção transversal para garantir a qualidade do processo de quinagem subsequente. Dada a necessidade de manter determinados níveis de tolerância nas dimensões da secção transversal, a sequência de quinagem foi concebida conforme ilustrado na Figura 3-122.

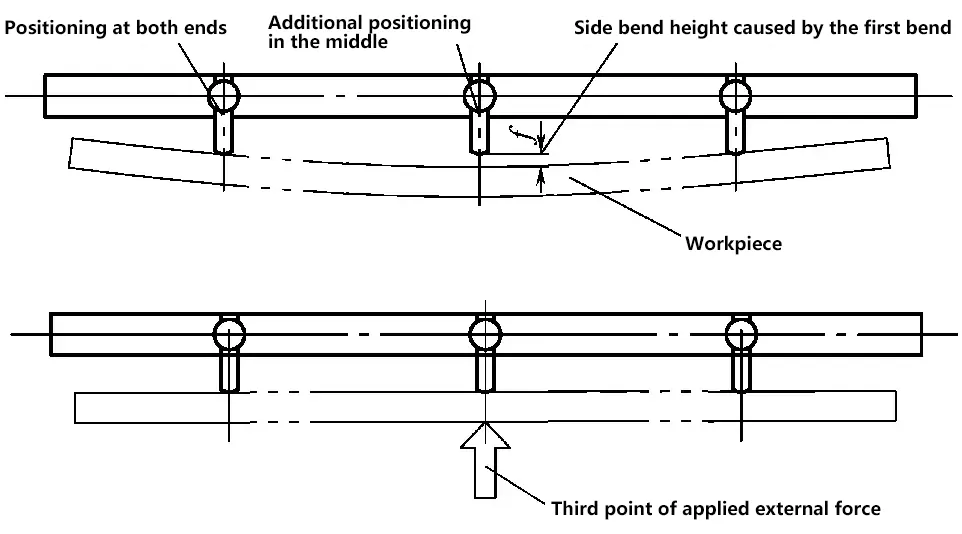

Devido ao comprimento deste componente, é propenso a dobras laterais durante o processo de dobragem. Este problema é inevitável. Por conseguinte, a partir da segunda curvatura, deve ser utilizado um método de posicionamento de três pontos para a curvatura (Figura 3-123), ou seja, depois de forçar um posicionamento em linha reta em três pontos na superfície de posicionamento, prosseguir com a curvatura.

3. Formação de dobragem de cantoneiras de ferro

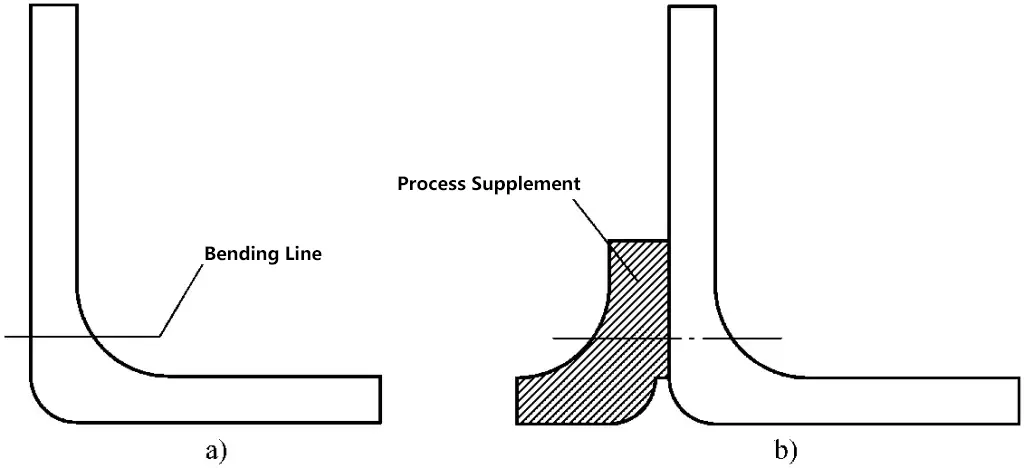

A Figura 3-124 mostra o diagrama do componente de ferro angular, feito de aço resistente às intempéries com 3 mm de espessura. Trata-se de um simples peça de dobragem, mas os lados da linha de curvatura são assimétricos.

Uma vez que a dobragem é um processo de dobragem livre, a linha de dobragem pode desviar-se sob a ação de uma força excêntrica, resultando na não conformidade do componente. Para resolver este problema, é adoptada uma solução de adição de material suplementar ao processo, como se mostra na Figura 3-125. O material suplementar é cortado após a dobragem.

a) As linhas de flexão são assimétricas em ambos os lados

b) O material suplementar do processo torna-o simétrico

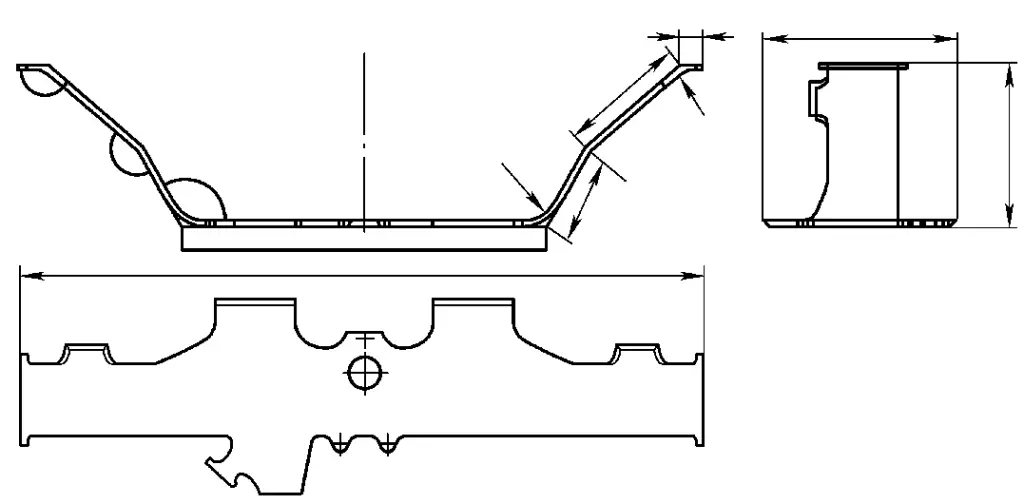

4. Formação de dobragem da placa de cobertura do bogie

A Figura 3-126 mostra a chapa de cobertura do bogie, feita de chapa de aço S355J2G3 com 12 mm de espessura. Estas peças são normalmente moldadas de uma só vez utilizando um molde. No entanto, se a peça de trabalho for suficientemente pequena para ser levantada manualmente, é mais provável que a utilização de uma máquina de dobragem para a conformação garanta a precisão dimensional.

O fluxo do processo de fabrico deste componente é o seguinte Jato de areia na superfície da chapa de aço para remoção de ferrugem → Corte a laser da matéria-prima → Retificação das rebarbas → Processamento do chanfro → Dobragem para formar.

A Figura 3-127 ilustra o processo de quinagem, com pontos de posicionamento em ambas as extremidades. O método de posicionamento, a sequência de dobragem e a matriz de dobragem são os três factores principais.

1) Método de posicionamento:

Como a placa da tampa inferior é um componente longo e fino, deve ser utilizada uma combinação de métodos de posicionamento posterior e lateral durante a dobragem. O posicionamento posterior deve ser feito num plano horizontal para garantir a retidão da peça de trabalho após a dobragem.

2) Sequência de dobragem:

Para facilitar a operação e um posicionamento preciso, a dobragem é efectuada do meio para ambas as extremidades. A sequência de dobragem é o lado interior R100 → R50 → lado exterior R100. A peça em bruto é cortada por corte a laser, que tem uma elevada precisão dimensional. Ambas as extremidades são posicionadas separadamente, o que resulta num erro cumulativo menor.

3) Matriz de dobragem:

A quantidade de retorno elástico da formação de dobragem é assegurada pelo controlo do curso do cursor da máquina de dobragem. Não foram tomadas medidas para controlar o retorno elástico na matriz. A estrutura da matriz é mostrada na Figura 3-128.

1 - Assento da coluna de pressão

2 - Coluna do portão

3 - Assento superior do portão

4 - Portão superior

5 - Portão inferior