A quinagem é um método de conformação em que as chapas e os perfis metálicos são moldados numa determinada curvatura ou ângulo sob a influência de um molde. A dobragem pode ser efectuada numa máquina de prensagem geral ou numa máquina especializada.

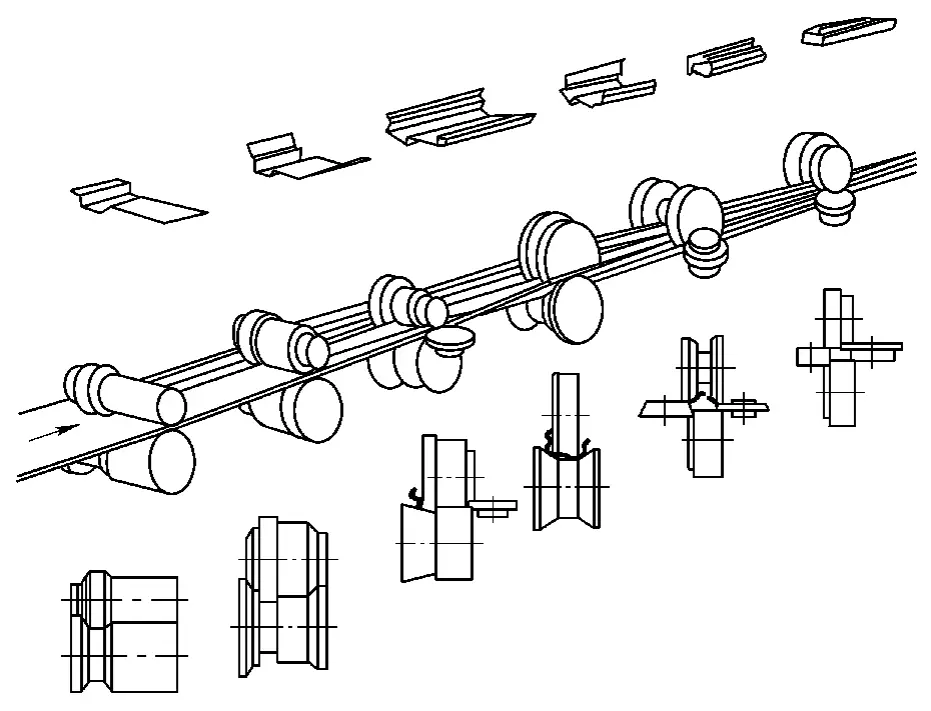

Tipos de peças de dobragem

Existem muitos tipos de peças de curvatura utilizadas em carruagens de passageiros, sendo os principais tipos enumerados no Quadro 3-83.

Tabela 3-83: Tipos de Peças de dobragem em Automóveis de passageiros

| Número de série | Tipo | Forma da peça, nome | Equipamento utilizado |

| 1 | Peças dobradas |  Viga de reforço do painel exterior  Pilar | Máquina de dobragem CNC |

| 2 | Peças prensadas sob pressão |  Braçadeira para tubos  Prato | Máquina de prensagem |

Placa de cobertura inferior da viga lateral do bogie | Máquina hidráulica | ||

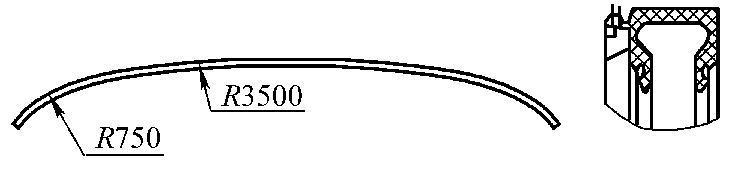

| 3 | Componente dobrado por rolo |  Painel de teto em veículos de passageiros | Prato Máquina de laminação |

Viga dobrada com perfil de alumínio | Máquina de laminagem de perfis | ||

| 4 | Componente dobrado |  Viga dobrada no telhado | Dobragem de perfis Máquina |

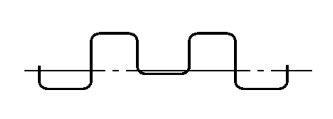

| 5 | Componente dobrado a frio |  Pavimento ondulado em aço inoxidável  Viga lateral | Linha de produção de conformação por flexão a frio |

Material para componentes dobrados

Os principais materiais para componentes curvados em vagões de passageiros incluem os seguintes:

- Chapas de aço estrutural de carbono e perfis laminados a quente: Q235C;

- Chapas de aço resistentes às intempéries: 05CuPCrNi, 09CuPCrNi-B, 09CuPCrNi-A;

- Chapas de aço de baixa liga de alta resistência: Q345R, S275J2G3, S355J2G3, S275J2G3W;

- Chapas de aço estrutural temperado de alta resistência: Q460, Q500, Q550, Q620, Q690;

- Chapas de aço inoxidável: SUS301L-LT, SUS301L-DLT, SUS301L-ST, SUS301L -HT, SUS304 (0Cr18Ni9), 1.4003;

- Chapas e perfis em liga de alumínio: 5A02, 5052, 5083, 6005A, 6083, 7005, 7020.

Processo de fabrico de componentes curvados

Métodos de dobragem

Os principais métodos de curvatura dos componentes curvados dos veículos ferroviários de passageiros são os seguintes

(1) Dobrável

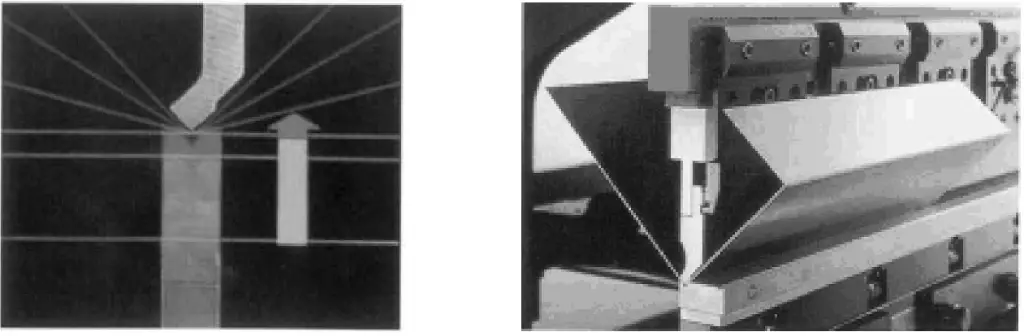

Este processo implica a utilização de um máquina de dobrar e as suas matrizes para efetuar a dobragem em linha reta de chapas metálicas. A caraterística deste método é a utilização de matrizes de uso geral, formando uma curvatura por curso, com o ângulo de curvatura controlado com precisão pelo curso, como se mostra na Figura 3-89.

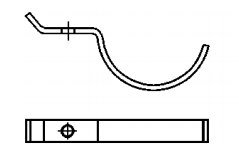

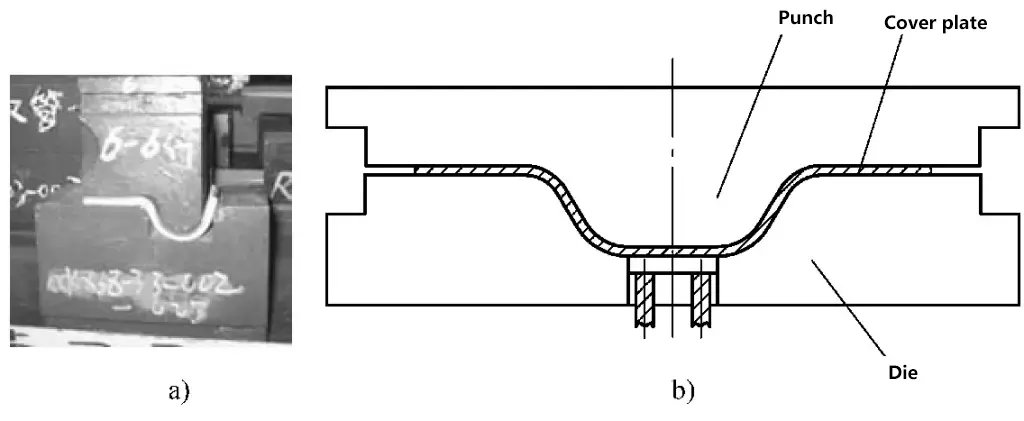

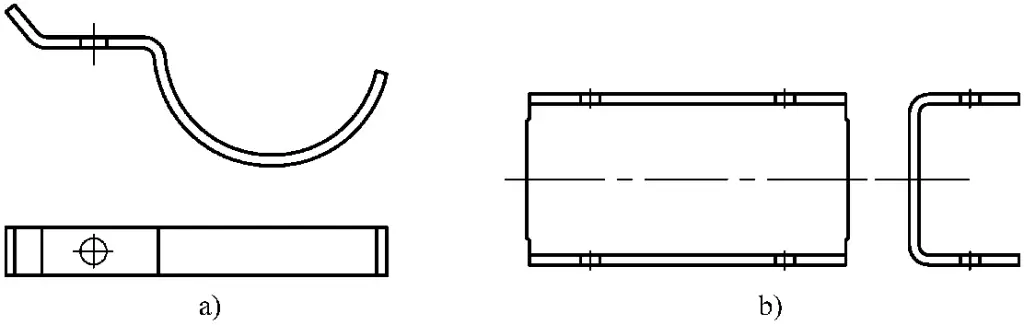

(2) Dobragem de matrizes

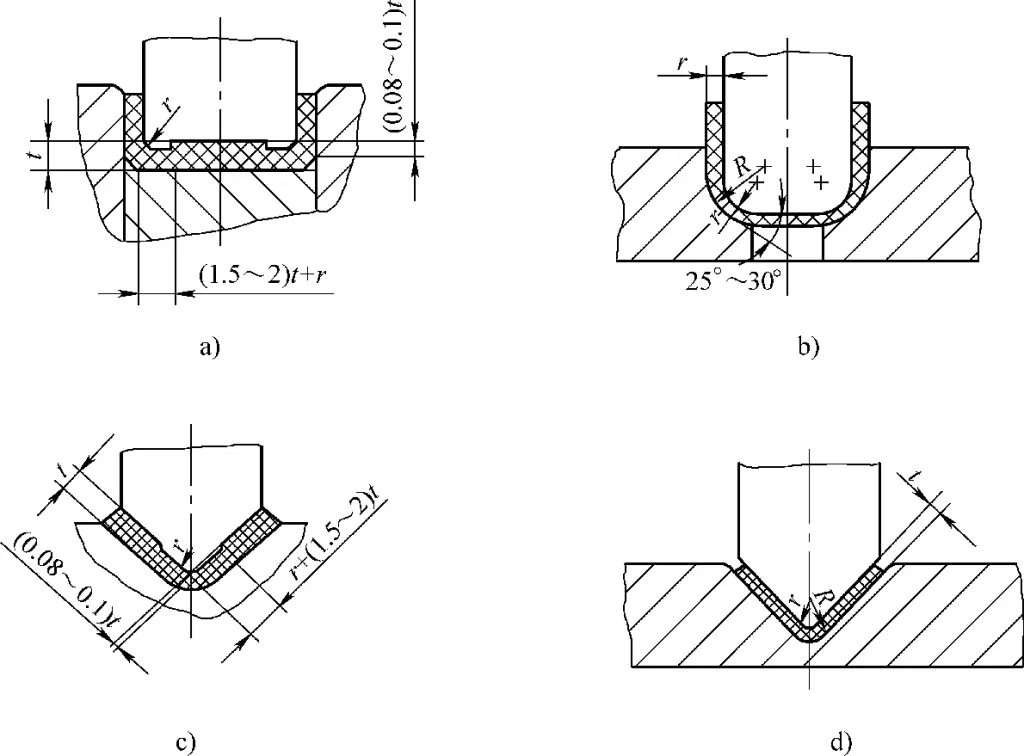

O método de quinagem mais comum, que utiliza uma máquina de prensar e matrizes para efetuar qualquer tipo de quinagem na chapa metálica, como se mostra na Figura 3-90.

a) Dobragem de tubos com pinças

b) Dobragem da placa de cobertura

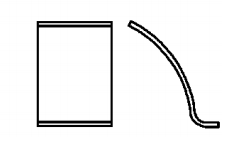

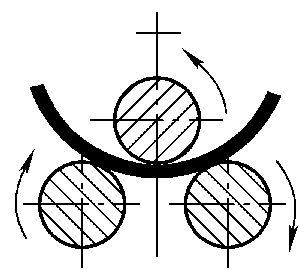

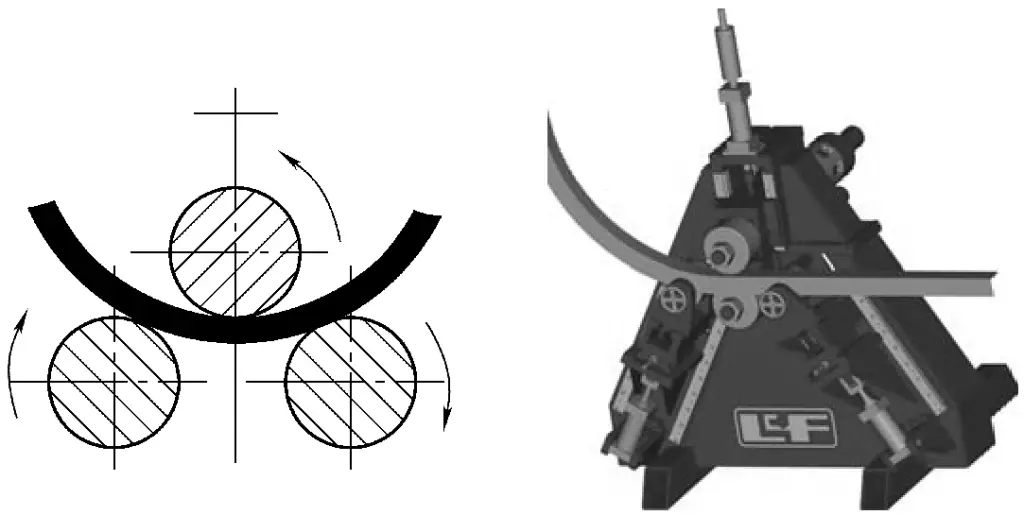

3) Dobragem de rolos

A dobragem por rolo refere-se ao processo de moldagem de chapas e perfis numa máquina de dobragem por rolo, como se mostra na Figura 3-91.

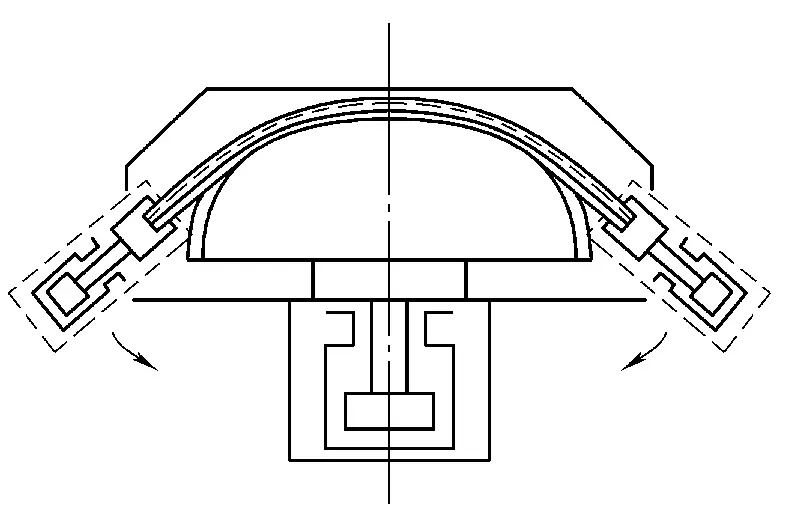

4) Dobragem por tração

A dobragem por estiramento consiste em moldar um determinado perfil de chapa metálica extrudida e dobrada num molde de uma máquina de dobragem por estiramento, aplicando simultaneamente uma força de tração axial e um momento de flexão.

Este processo altera as condições de tensão interna da peça em bruto, fazendo com que a secção transversal fique sob tensão de tração, o que ajuda a evitar defeitos de enrugamento, aumenta a quantidade de deformação plástica, reduz o retorno elástico e melhora a precisão da enformação por flexão, como se mostra na Figura 3-92.

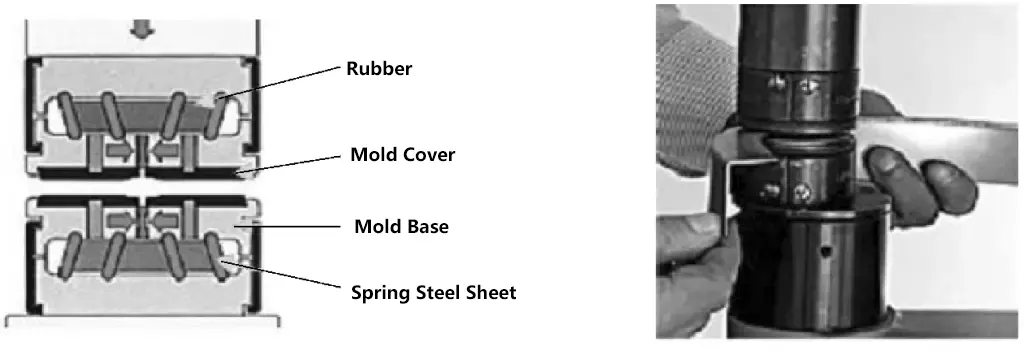

5) Formação de pinos

A formação de peões é um processo em que uma matriz dentada num martelo de peões, capaz de movimentos para dentro e para fora, faz com que o material se estique e contraia, induzindo gradualmente a deformação por flexão e tração na peça de trabalho (Figura 3-93).

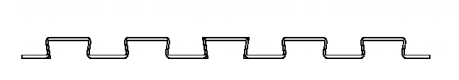

6) Conformação a frio

A enformação a frio envolve a utilização de múltiplos rolos de enformação dispostos longitudinalmente para dobrar continuamente chapas metálicas, tais como bobinas ou tiras, em perfis seccionais específicos.

A enformação a frio é um novo processo e tecnologia de enformação de metais que poupa material, é eficiente em termos energéticos e altamente produtivo, como se mostra na Figura 3-94.

Seleção de métodos de quinagem

Existem seis métodos de quinagem habitualmente utilizados para peças estampadas em veículos ferroviários. A escolha é feita com base na forma da peça, no material, na dimensão do lote, nas condições do equipamento e nos requisitos de qualidade, tendo também em conta a relação custo-eficácia.

1) Formação de dobras

Formação de dobras é a primeira escolha porque geralmente utiliza moldes universais que são simples e fáceis de preparar. Equipar a máquina de dobragem com o molde adequado permite a formação de peças de cobertura de chapa espessa que anteriormente exigiam moldes de grandes dimensões.

2) Dobragem por tração

Para vários perfis de curvatura de secção transversal pequena, aço laminado a quente e perfis extrudidos de liga de alumínio com grandes raios de curvatura, é escolhida a curvatura por tração.

3) Moldagem de matrizes

Para pequenas peças dobradas de grande volume, a conformação sob pressão é o método preferido, tal como para peças de fixação de tubos e ferro de canal pequeno (Figura 3-95).

a) Braçadeira de tubo

b) Ferro de canal pequeno

(4) Formação de martelos

Os perfis angulares são preferencialmente formados por martelagem, seguida de curvatura por rolo ou curvatura por tração.

(5) Dobragem a frio

Para peças de trabalho com mais de 4 m de comprimento e com secções transversais complexas, opta-se pela quinagem a frio.

(6) Seleção com base no tamanho do lote

Para a conformação de grandes placas de cobertura, o método é selecionado com base na quantidade de produção. A moldagem é escolhida para grandes lotes, enquanto a moldagem por flexão é escolhida para lotes mais pequenos.

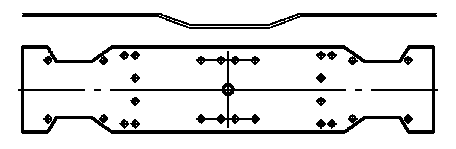

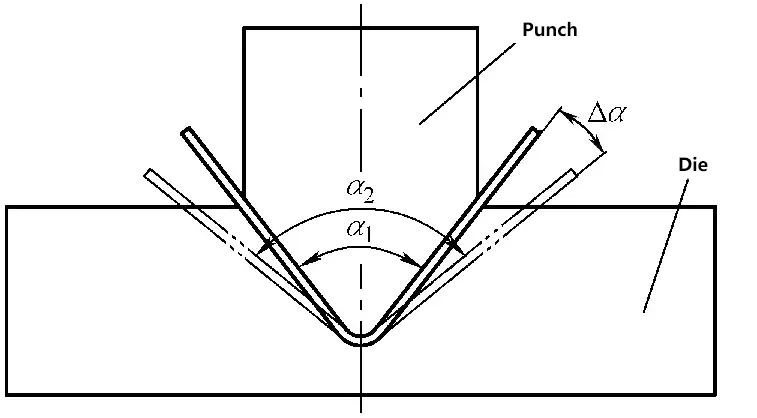

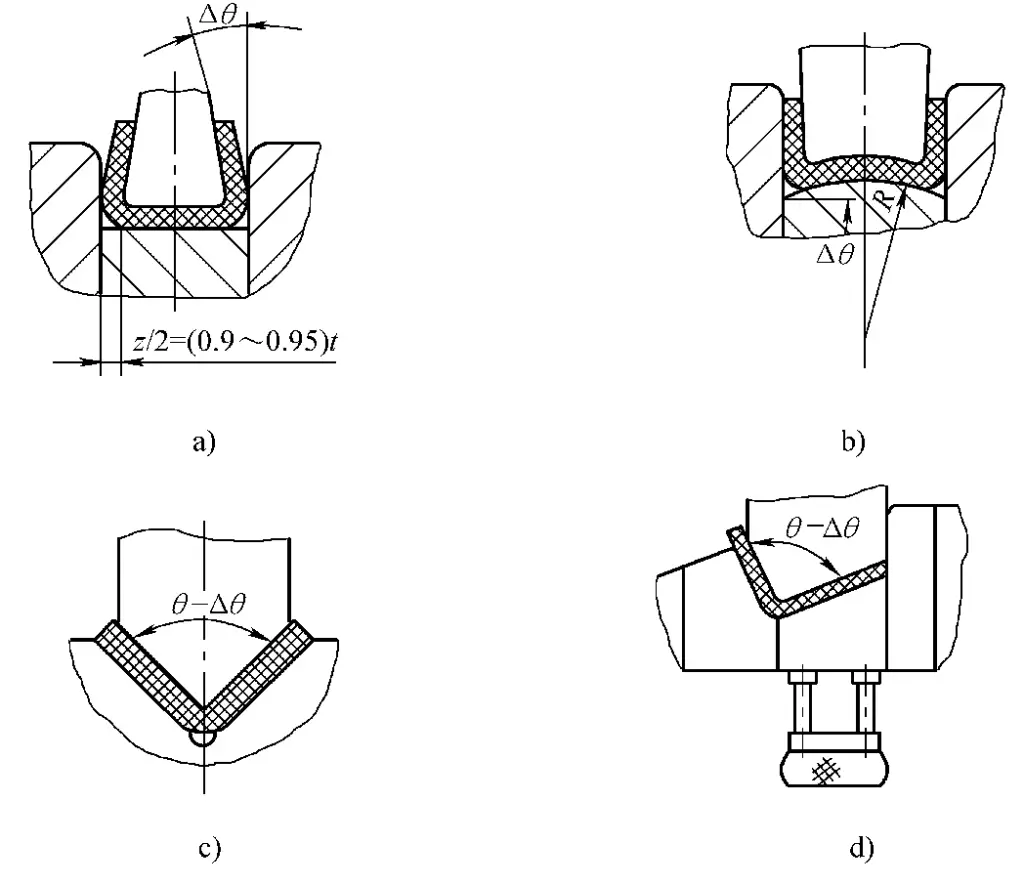

Retorno elástico na flexão

O retorno elástico refere-se à deformação elástica do material depois de a peça estampada ser dobrada, causando alterações no ângulo e no raio de filete da peça de trabalho (Figura 3-96).

α1) o ângulo do punção

α2) o ângulo da parte dobrada após a descarga

2Δa)a quantidade de retorno elástico.

(1) Factores que afectam o retorno elástico

1) Quanto maior for o limite de elasticidade do material e quanto maior for o módulo de elasticidade, maior será o retorno elástico.

2) Quanto menor for o raio de curvatura relativo R/t da peça curvada, menor será o retorno elástico.

3) Quanto maior for a abertura do molde em forma de V, maior será o retorno elástico. Quanto mais profundo for o molde côncavo da peça em forma de U, menor será o retorno elástico.

4) Quanto menor for a folga do molde, menor será o retorno elástico.

5) A flexão corrigida tem menos retorno elástico do que a flexão livre, e quanto maior for a força de correção, menor será o retorno elástico.

(2) Medidas para superar o retorno elástico

1)Melhorar o design da peça dobrada, reduzir r/t tanto quanto possível dentro da gama permitida de propriedades do material e estrutura, ou suprimir reforços na área de flexão para aumentar a rigidez da peça e suprimir o retorno elástico (Figura 3-97).

2)A dobragem é efectuada utilizando o método de dobragem.

3)O método de dobragem por tração é utilizado para perfis com elevada curvatura.

4)Para a dobragem da matriz, é utilizada a dobragem corretiva em vez da dobragem livre (Figura 3-98).

5)Selecionar uma estrutura de matriz de flexão razoável para compensação do retorno elástico (Figura 3-99).

a) Compensação de pequenas diferenças

b) Compensação côncava na parte inferior do punção

c) Compensação da flexão de ângulo único da matriz em V

d) Compensação da flexão de ângulo único da matriz em V

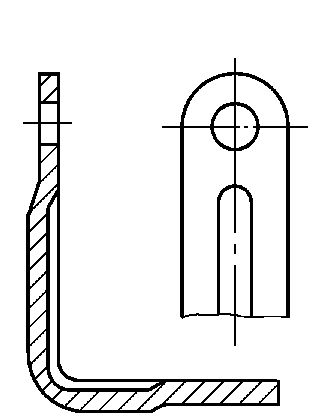

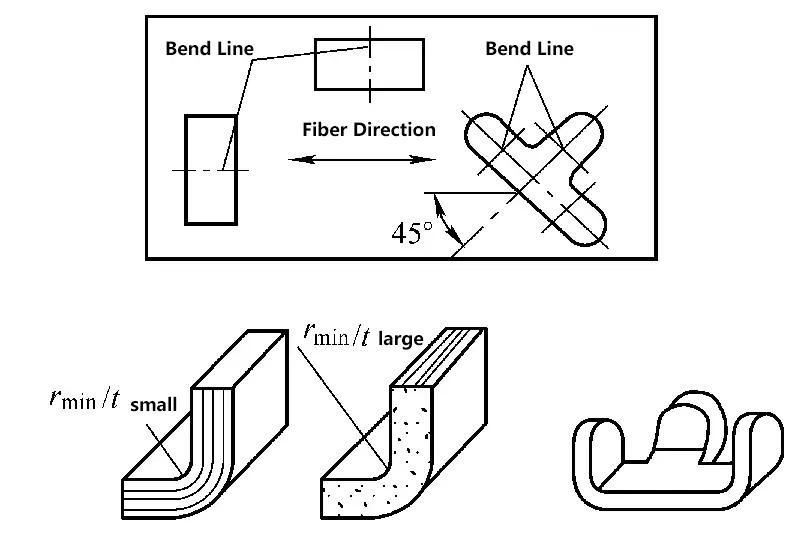

Fissuras de flexão

As fissuras de flexão são uma forma de falha em peças dobradas. A principal causa das fissuras de flexão é um raio de flexão demasiado pequeno em relação ao material, excedendo a quantidade de deformação que o material pode suportar.

O raio de curvatura mínimo (rmin) refere-se ao raio mais pequeno do canto interior em que uma peça pode ser dobrada sem causar danos na chapa metálica.

O raio de curvatura mínimo relativo (rmin/t) representa o limite de enformação durante a dobragem. Quanto mais pequeno for este valor, mais favorável é a dobragem e a enformação.

(1) Factores que afectam o raio de curvatura mínimo

1)Está principalmente relacionado com a taxa de alongamento do material. Quanto maior a taxa de alongamento, menor o raio de curvatura mínimo.

2)Quanto maior for a suavidade da superfície e a suavidade da secção transversal da chapa metálica, menor será o raio de curvatura mínimo.

3)O raio de curvatura mínimo de uma linha de curvatura perpendicular à direção da fibra é menor do que aquele paralelo à direção da fibra (Figura 3-100).

(2) Métodos para melhorar o limite de flexão do material

1) Os materiais que foram submetidos a um endurecimento por deformação a frio podem ser tratados termicamente antes de serem dobrados.

2) Remover as rebarbas nas duas extremidades da linha de dobragem para melhorar a suavidade.

3) Para materiais com baixa plasticidade ou materiais espessos, o aquecimento pode ser utilizado para a dobragem.

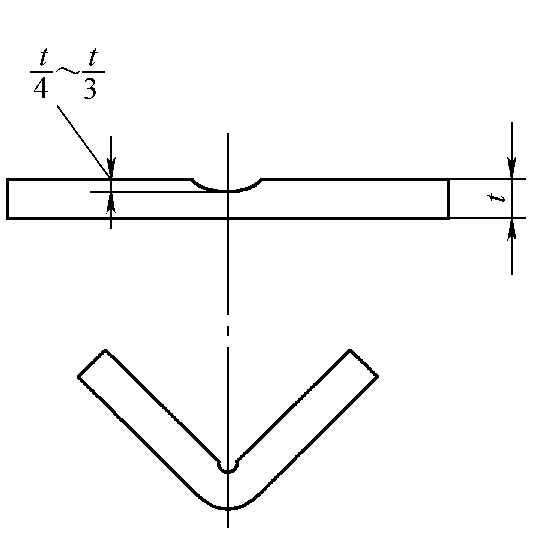

4) Para a dobragem de materiais mais espessos, se a estrutura o permitir, pode ser efectuada uma ranhura de processo antes da dobragem (Figura 3-101).

Cálculo do tamanho do bloco para peças dobradas

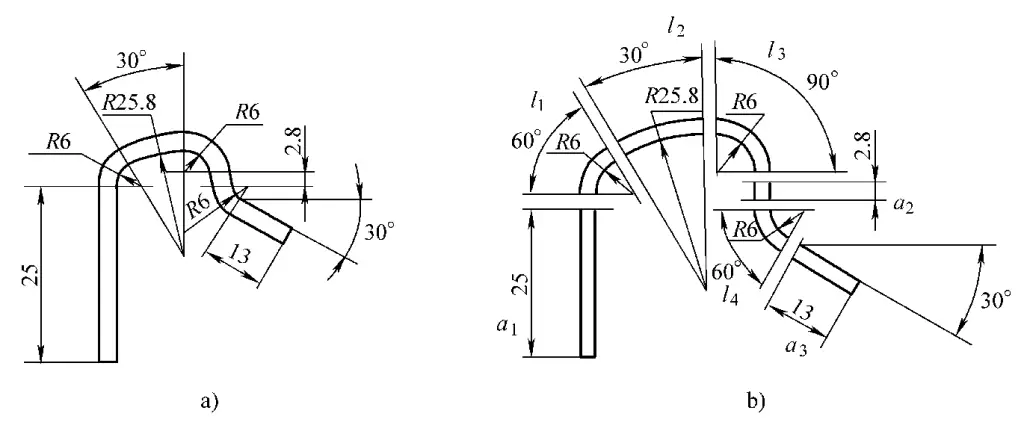

O princípio para calcular o tamanho da peça bruta dobrada é medir o comprimento da camada neutra. O método específico envolve a divisão da peça em secções de arco rectas e curvas, calculando os comprimentos separadamente, e depois somando-os, como se mostra na Figura 3-102.

a) Parte

b) Segmentação de peças

Comprimento de propagação da peça:

L = a1 + a2 + a3 + l1 + l2 + l3 + l4

O comprimento de propagação da parte do arco de acordo com a camada neutra:

l = παρ/180 = 0,01745αρ

Onde:

- l é o comprimento de propagação da camada neutra (mm);

- ρ é o raio da camada neutra (mm);

- α é o ângulo central de flexão (graus).

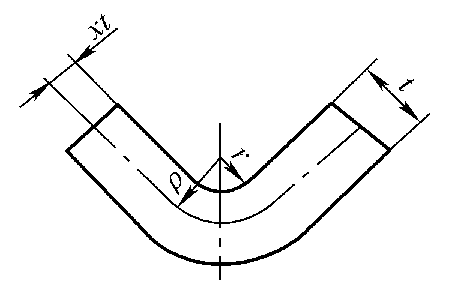

A fórmula para cálculo do raio da camada neutra (Figura 3-103):

ρ = r + xt

Onde:

- r é o raio de curvatura (mm);

- x é o coeficiente de posição da camada neutra (mm), ver Quadro 3-84;

- t é a espessura do material (mm).

Tabela 3-84: Coeficiente de posição da camada neutra

| r/t | Fração | (1) | 3/10 | 5/16 | 8/25 | 1/3 | 12/35 | 5/14 | 3/8 | 2/5 | 5/12 | 3/7 | - |

| Decimal | (2) | 0.3 | 0.3125 | 0.32 | 0.333 | 0.343 | 0.357 | 0.375 | 0.4 | 0.417 | 0.429 | - | |

| x | (3) | 0.194 | 0.199 | 0.201 | 0.206 | 0.209 | 0.213 | 0.219 | 0.226 | 0.230 | 0.233 | - | |

| r/t | Fração | (1) | 4/9 | 12/25 | 1/2 | 8/15 | 5/9 | 4/7 | 3/5 | 5/8 | 2/3 | 7/10 | 5/7 |

| Decimal | (2) | 0.444 | 0.48 | 0.5 | 0.533 | 0.555 | 0.571 | 0.6 | 0.625 | 0.667 | 0.7 | 0.714 | |

| x | (3) | 0.237 | 0.245 | 0.25 | 0.257 | 0.261 | 0.264 | 0.270 | 0.274 | 0.281 | 0.286 | 0.288 | |

| r/t | Fração | (1) | 3/4 | 4/5 | 5/6 | 6/7 | 8/9 | 1 | 10/9 | 8/7 | 6/6 | 5/4 | 4/3 |

| Decimal | (2) | 0.75 | 0.8 | 0.833 | 0.857 | 0.889 | 1 | 1.111 | 1.143 | 1.2 | 1.25 | 1.333 | |

| x | (3) | 0.294 | 0.301 | 0.305 | 0.308 | 0.312 | 0.325 | 0.336 | 0.340 | 0.345 | 0.345 | 0.356 | |

| r/t | Fração | (1) | 7/5 | 10/7 | 3/2 | 8/5 | 5/3 | 12/7 | 16/9 | 15/8 | 2 | 25/12 | 15/7 |

| Decimal | (2) | 1.4 | 1.429 | 1.5 | 1.6 | 1.667 | 1.714 | 1.778 | 1.875 | 2 | 2.083 | 2.143 | |

| x | (3) | 0.362 | 0.364 | 0.369 | 0.376 | 0.38 | 0.384 | 0.387 | 0.393 | 0.400 | 0.405 | 0.408 | |

| r/t | Fração | (1) | 20/9 | 16/7 | 12/5 | 5/2 | 8/3 | 20/7 | 3 | 25/8 | 16/5 | 10/3 | 24/7 |

| Decimal | (2) | 2.222 | 2.286 | 2.4 | 2.5 | 2.667 | 2.857 | 3 | 3.125 | 3.2 | 3.333 | 3.429 | |

| x | (3) | 0.412 | 0.415 | 0.420 | 0.424 | 0.341 | 0.439 | 0.444 | 0.449 | 0.451 | 0.456 | 0.459 | |

| r/t | Fração | (1) | 7/2 | 25/7 | 15/4 | 4 | 25/6 | 30/7 | 35/8 | 40/9 | 9/2 | 25/5 | 5 |

| Decimal | (2) | 3.5 | 3.571 | 3.75 | 4 | 4.167 | 4.286 | 4.375 | 4.444 | 4.5 | 4.8 | 5 | |

| x | (3) | 0.461 | 0.463 | 0.469 | 0.476 | 0.480 | 0.483 | 0.485 | 0.487 | 0.488 | 0.495 | 0.500 | |

Normalmente, o comprimento de propagação da peça dobrada é calculado utilizando o método acima. No entanto, devido a diferenças nas propriedades dos materiais, ângulos de flexão variáveis e tolerâncias de espessura da placa, podem ocorrer alguns erros.

Por conseguinte, para peças de trabalho com requisitos de elevada precisão, deve ser efectuada uma verificação experimental e devem ser feitos os ajustamentos necessários.

Cálculo da força de flexão

(1) Força de flexão durante a flexão de ar

Força de flexão para peças em forma de V:

Fa=0,6KBt2Rm/(r+t)

Força de flexão para peças em forma de U:

Fa=0,7KBt2Rm/(r+t)

Onde,

- Fa - Força de flexão no final do curso de compressão durante a flexão livre;

- B - Largura da parte dobrada;

- t - Espessura do material de flexão;

- r - Raio de curvatura interior da peça curvada;

- Rm - Resistência à tração do material;

- K - Fator de segurança, geralmente K=1,3.

(2) Força de flexão durante a flexão de correção

Fcorr = Ap

Onde,

- Fcorr - Tensão durante a flexão de correção;

- A - Área de projeção da parte de correção;

- p - Força de correção por unidade de área, ver Tabela 3-85 para o seu valor.

Tabela 3-85: Força de correção da unidade, p(Unidade: MPa)

| Material | Espessura do material | |||

| ≤1 | >1~2 | >2~5 | >5~10 | |

| Alumínio | 10~15 | 15~20 | 20~30 | 30~40 |

| Latão | 15~20 | 20~30 | 30~40 | 40~50 |

| 10~20 Aço | 20~30 | 30~40 | 40~50 | 50~70 |

| 25~35 Aço | 30~40 | 40~50 | 50~70 | 70~100 |

(3) O força de perfuração ou força de suporte da peça bruta, se a matriz de quinagem estiver equipada com um dispositivo de punção ou um dispositivo de suporte da peça bruta, pode ser aproximada como 30% a 80% da força de quinagem livre. Ou seja,

FY =(0.3~0.8)Fa

(4) Determinação da tonelagem da prensa para a dobragem livre com um suporte de chapa

Fimprensa ≥ (1.2~1.3) (Fa + FY)

Para dobragem de correção

Fimprensa ≥ (1.2~1.3) Fcorr