Para satisfazer os requisitos da produção em massa de peças forjadas, é aconselhável utilizar processos de forjamento especiais, tais como forjamento de precisão, forjamento radial, laminagem e expansão, forjamento isotérmico, forjamento em pó, forjamento líquido, forjamento multidirecional, viragem da cambota, etc.

I. Forjamento de precisão

O método de forjamento que atinge tolerâncias e tolerâncias de precisão conforme especificado por GB/T12362-2003 é designado por forjamento de precisão. Existem muitos métodos de forjamento de precisão, e esta secção refere-se ao forjamento de precisão utilizando equipamento de forjamento comum, como martelos, prensas de fricção e prensas de manivela.

1. Classificação, processo e vantagens do forjamento de precisão

Quadro 1 Classificação, processo e vantagens do forjamento de precisão

| Item | Descrição |

| Classificados por temperatura de aquecimento | Existem três tipos de métodos de forjamento de precisão atualmente utilizados: forjamento de precisão a alta temperatura, forjamento de precisão a média temperatura e forjamento de precisão a temperatura ambiente 1) Forjamento de precisão a alta temperatura (referido como forjamento de precisão ou forjamento fino). A peça em bruto é aquecida numa atmosfera controlada para evitar a oxidação grave e a descarbonetação da superfície da peça em bruto. Normalmente, é utilizado um forno de chama aberta de baixa oxidação. A profundidade da camada de oxidação superficial do blank é de 0,011 a 0,013mm, com bons resultados 2) Forjamento de precisão a média temperatura (designado por forjamento a quente). O forjamento de precisão a média temperatura é um método de aquecimento dentro de uma gama de temperaturas que não produz uma oxidação forte e, em seguida, efectua o forjamento a quente 3) Forjamento de precisão à temperatura ambiente (referido como forjamento a frio). O aquecimento da peça em bruto antes do forjamento é eliminado, resolvendo o problema da oxidação, mas o desafio consiste em garantir uma boa plasticidade e uma baixa resistência à deformação necessárias para o forjamento sob pressão. Para tal, devem ser adoptados alguns tratamentos de amolecimento e de superfície pré-forjamento |

| Processo | A superfície das peças forjadas de precisão não deve ter ou apenas permitir uma pequena quantidade de incrustações, pelo que devem ser feitos esforços para prevenir e eliminar as incrustações ao longo de todo o processo. O processo geral é o seguinte Corte → Limpeza do lingote → Aquecimento → Realização do lingote → Limpeza da peça bruta → Aquecimento → Forjamento em bruto → Recorte → Limpeza do forjamento em bruto → Aquecimento → Forjamento de precisão → Normalização (ou recozimento) → Limpeza do forjamento → Recorte → Endireitamento (ou acabamento a frio) → Recorte |

| Vantagens do processo | 1) O forjamento tem maior precisão dimensional e menor rugosidade superficial, exigindo pouca ou nenhuma usinagem, com a margem de tolerância para forjados de precisão geral sendo cerca de 1/3 da dos forjados comuns e uma rugosidade superficial Ra de 2,5 ~ 3,2 μm, consulte a Tabela 2 2) Poupa metal, melhora a produtividade 3) Tem uma boa estrutura metálica e linhas de fluxo, melhorando as propriedades mecânicas das peças 4) Baixo custo de produção de peças |

Quadro 2 Comparação da rugosidade e da precisão da superfície entre as peças forjadas de precisão e as peças forjadas normais

| Método de processamento | Rugosidade da superfície Ra/μm | Grau de precisão |

| Forjamento de matrizes | 10.0~12.5 | 8~12 |

| Forjamento de precisão | 2.5~3.2 | 6~10 |

2. Comparação dos indicadores técnicos e económicos entre as peças forjadas de precisão e as peças forjadas normais

Quadro 3 Comparação dos indicadores técnicos e económicos entre as peças forjadas de precisão e as peças forjadas normais

| Nome da peça | Taxa de utilização de material | Produtividade | Propriedades mecânicas | |

| Comum | Forjamento de precisão | |||

| Engrenagem cónica planetária | 37% | 80% | Aumento de 2,3 vezes | Aumentar |

| Engrenagem de acionamento (engrenagem cilíndrica de dentes rectos) | - | Aumento de 1 vez | Aumento de 10 vezes | Aumentar |

| Engrenagem cónica de rolos de laminagem | 43.30% | 64% | Aumento de 12 vezes | Melhorar |

| Lâminas de turbinas a vapor | - | Guardar 60% | Reduzir a maquinagem por 40% | - |

| Turbina a vapor do tipo BT-100, pás de trabalho da 16.ª fase | 29% | 46% | Reduzir a maquinagem por 30% | - |

| Tampa do macaco | 53% | 80% | Reduzir a maquinagem em 50% | - |

3. Principais medidas técnicas do forjamento de precisão

Para obter peças forjadas de alta precisão, devem ser tomadas medidas em vários aspectos, tais como corte, aquecimento, moldes, equipamento e factores de processo, e devem ser realizadas inspecções rigorosas entre cada processo (ver Quadro 4).

Quadro 4 Principais medidas técnicas para o forjamento de precisão

| Medidas técnicas | Conteúdo |

| Corte de precisão | O forjamento de precisão tem requisitos elevados em termos de exatidão geométrica, qualidade da secção transversal e tolerância de peso do bilete, pelo que é necessário utilizar métodos de corte de precisão. Os métodos comuns de corte de precisão são mostrados na Tabela 5. |

| Aquecimento por oxidação mínima | A superfície das peças forjadas de precisão não deve ter ou deve ter apenas uma pequena quantidade de incrustações e a espessura da camada descarbonetada deve ser controlada, pelo que devem ser utilizados métodos de aquecimento de oxidação mínima. Os métodos mais comuns incluem o revestimento da superfície do lingote com uma película protetora, a utilização de aquecimento elétrico rápido ou de aquecimento elétrico com gás de proteção e a utilização de fornos de aquecimento de baixa oxidação com fuelóleo ou gás. A temperatura de aquecimento do lingote deve ser reduzida tanto quanto possível e deve ser efectuada uma forja a frio ou a quente. |

| Moldes de alta precisão | A tolerância permitida para peças forjadas de precisão deve ser determinada de acordo com o nível de precisão da norma GB/T12362-2003. Para atingir as tolerâncias dimensionais e a rugosidade superficial necessárias, devem ser utilizados moldes de alta precisão. O forjamento de precisão utiliza frequentemente moldes modulares, que devem ter dispositivos de orientação e ejeção fiáveis. A precisão do molde deve ser 1 a 2 graus superior à precisão do forjamento. A rugosidade da superfície da cavidade do molde, Ra, não deve ser inferior a 0,8um. A comparação da rugosidade da superfície e dos graus de precisão entre o forjamento de precisão e o forjamento normal é apresentada no quadro 1 |

| Selecionar e controlar razoavelmente os factores do processo | É necessário selecionar razoavelmente e controlar rigorosamente os factores do processo, como a temperatura do molde, temperatura de forjamentoe condições de lubrificação Os lubrificantes comuns para forjamento de precisão são apresentados no Quadro 6 |

Quadro 5 Principais métodos de obturação de precisão

| Métodos de obturação | Princípios básicos |

| Serrar | Corte de metais com serras de arco, serras circulares, serras de fita, etc. |

| Virar | Utilizar um torno para cortar metal |

| Auto-restrição tosquia | A deformação axial durante o cisalhamento é limitada, alterando o estado de tensão do metal, permitindo a sua separação através de deformação plástica sem a ocorrência de fissuras de cisalhamento |

| Cisalhamento por aperto radial | A barra é cisalhada sob fixação radial, com o metal na zona de cisalhamento sob tensão triaxial |

| Cisalhamento por compressão axial | A pressão axial é aplicada em ambas as extremidades da barra, colocando o metal na zona de cisalhamento sob compressão triaxial |

| Cisalhamento progressivo | Utilizar a rotação excêntrica das tesouras móveis e fixas para cisalhar à volta da barra |

| Máquina de corte especial | Utilizando máquinas avançadas de corte de barras de precisão, o material defeituoso cortado é de boa qualidade e a eficiência da produção é elevada. |

Tabela 6 Lubrificantes comuns para forjamento de precisão

| Temperatura de forjamento | Modo de utilização | Lubrificante |

| Forjamento a quente (<800℃) | O material defeituoso é pré-tratado com fosfatização | Bissulfureto de molibdénio, grafite, grafite aquosa |

| Forjamento a quente | Pulverizado na superfície do forjamento e do molde | Óleo de grafite, grafite aquosa, lubrificante de vidro, bissulfureto de molibdénio |

II. Forjamento radial

1. A essência do processo de forjamento radial, características de deformação e vantagens

Quadro 7 A essência do processo de forjamento radial, características de deformação e vantagens

| Essência do processo | O forjamento radial (também conhecido como forjamento rotativo) envolve a utilização de dois ou mais martelos distribuídos em torno da secção transversal da peça em bruto para golpear a peça em bruto a alta velocidade e em simetria síncrona. Durante o processo de forjamento, existe um movimento axial relativo e um movimento de rotação entre a peça em bruto e os martelos. |

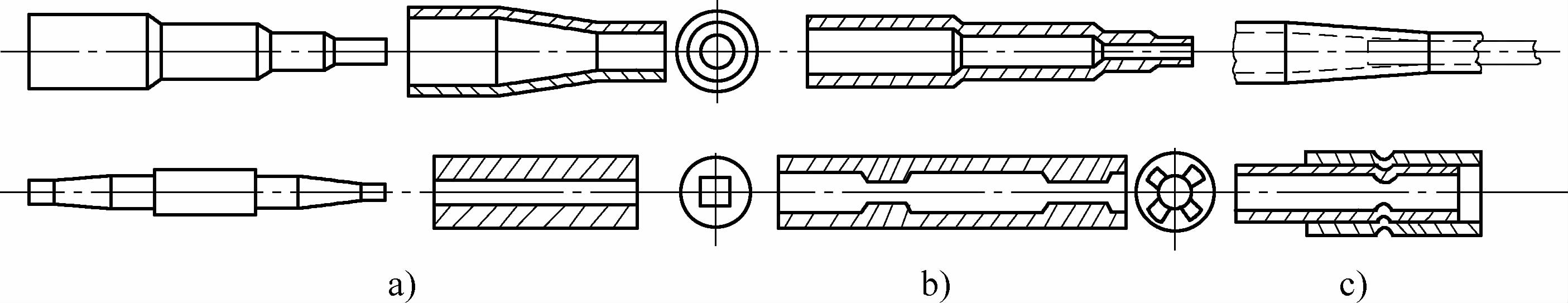

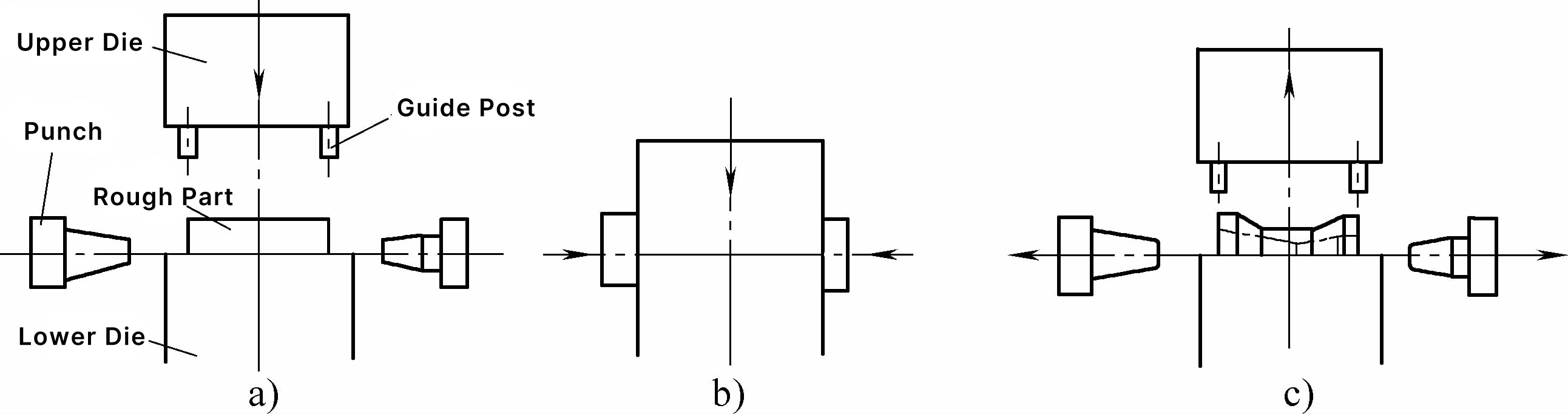

| Características de deformação | 1) Durante o forjamento radial, cada deformação de forjamento é muito pequena, a zona de deformação é pequena, e o volume de metal movido também é muito pequeno, reduzindo assim grandemente a força de deformação e o trabalho necessários, mas o número de golpes de forjamento por unidade de tempo é elevado (referido como "carga pulsante") e há muitas alimentações. 2) A carga pulsante reduz o atrito dentro e fora do metal, tornando a deformação mais uniforme, mais fácil de penetrar internamente e benéfica para melhorar a plasticidade do metal, aumentando a plasticidade das ligas de baixa plasticidade em 2,5 a 3 vezes. 3) Durante o forjamento radial, podem ser utilizados três métodos: forjamento a quente, forjamento a quente e forjamento a frio. A temperatura inicial de forjamento para forjamento a quente é 100 a 200°C mais baixa do que a do forjamento geral, tipicamente entre 900 e 1000°C. A temperatura inicial de forjamento para forjamento a quente situa-se entre 200 e 700°C. 4) O forjamento radial é normalmente utilizado para fabricar vários veios escalonados, com secções transversais que podem ser circulares, quadradas e poligonais (como se mostra na figura), formas complexas de orifícios interiores ou veios ocos com pequenos diâmetros interiores e comprimentos longos (como se mostra na figura b), e pode ser utilizado em processos de montagem (como se mostra na figura c). Ao forjar peças ocas, pode ser inserido ou não um mandril, dependendo principalmente da espessura da parede do tubo em bruto. O forjamento sem mandril é utilizado quando a relação entre a espessura da parede e o diâmetro do tubo em branco é grande; se a parede do tubo em branco for fina e sem mandril, com uma grande quantidade de prensagem, é fácil formar dobras.  Peças típicas de forjamento radial |

| Vantagens | 1) Requer menos força de deformação, alta vida útil da ferramenta: Geralmente, o número de golpes de uma máquina de forjamento radial de veios é de 1800~3200 vezes/min, pelo que tem uma taxa de produção mais elevada. 2) Alta precisão das peças forjadas, a precisão dimensional do forjamento térmico pode atingir o nível 6 ~ 7, a rugosidade da superfície Ra é de 3,2 ~ 6,3μm; a precisão dimensional do forjamento a frio pode atingir o nível 2 ~ 4, a rugosidade da superfície Ra é de 0,4~0,8μm 3) Deformação uniforme, pode forjar ligas de aço de baixa plasticidade e alta resistência 4) Pode forjar vários veios escalonados, cujas secções transversais podem ser circulares, quadradas ou poligonais, e pode também forjar peças de veios ocos com formas complexas de orifícios interiores. |

2. Classificação e princípio de funcionamento do equipamento de forjamento radial

Quadro 8 Classificação e princípio de funcionamento do equipamento de forjamento radial

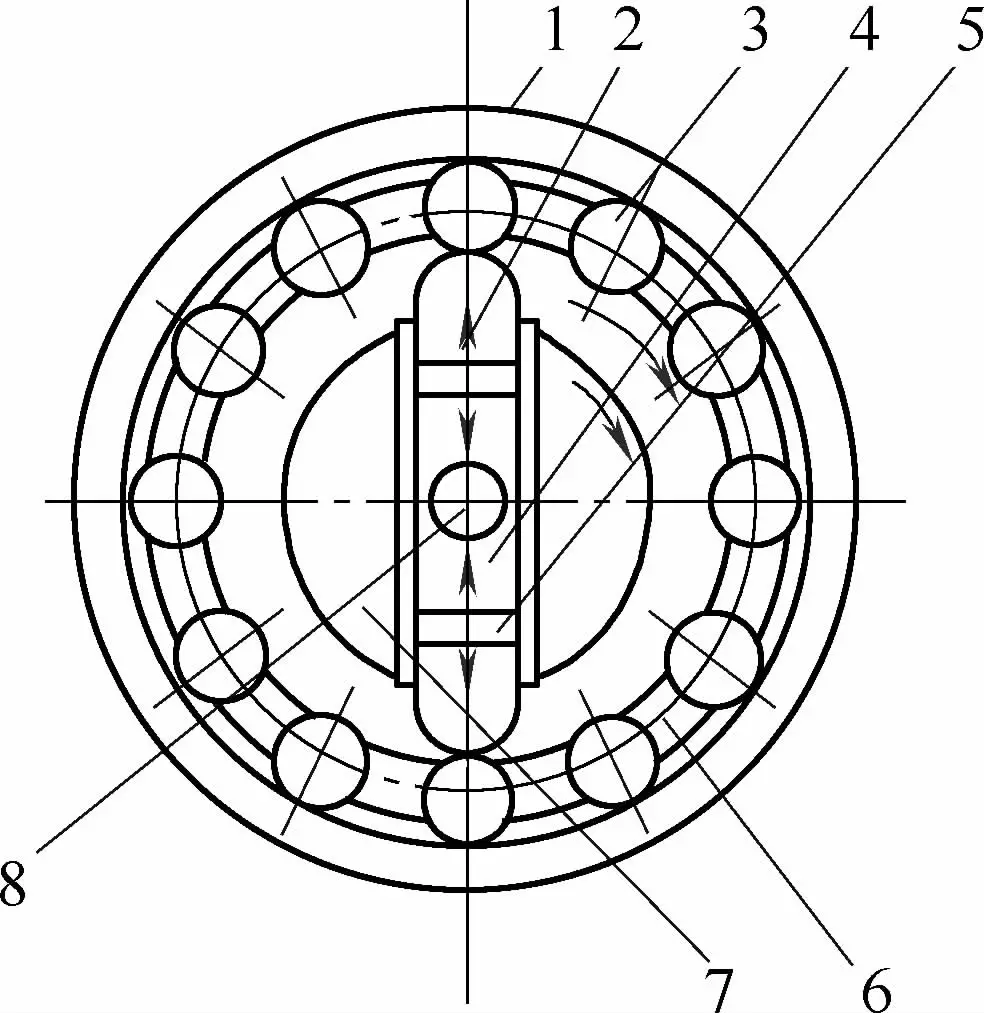

Figura 1 Diagrama esquemático da máquina de forjar rotativa de rolos 1-Anel externo 2-Deslizador Bola 3 4-Cabeça de martelo 5-Calço de regulação 6-Anel de aperto 7-Eixo principal 8-Blank |  Figura 2 Diagrama esquemático da máquina de forjar radialmente a manivela 1-Eixo excêntrico 2-Barra de ligação 3-Cabeça de martelo 4-Blank |

| Classificação | Princípio de funcionamento |

| Máquina de forjamento rotativo de rolos | Ver a figura 1 para o diagrama esquemático. A cabeça do martelo 4 e o cursor 2 estão montados nas calhas de guia do veio principal 7 e rodam com o veio principal. Distribuídas uniformemente em torno da circunferência do eixo principal estão um número par de esferas 3, que são limitadas numa determinada posição pelo anel de aperto 6 e colocadas no interior do anel exterior 1. Quando o eixo principal roda, fazendo com que a corrediça sofra a ação do rolo, a corrediça e a cabeça do martelo deslocam-se para o centro do eixo principal, a cabeça do martelo fecha-se e forja a peça bruta 8. À medida que o eixo principal roda, o cursor e o rolo desengatam-se e, sob a ação da força centrífuga, o cursor e a cabeça do martelo afastam-se do centro, repetindo o processo para obter golpes repetidos. Quando a cabeça do martelo abre, a peça em bruto é alimentada axialmente para formar o forjamento. Ver Tabela 9 para os seus parâmetros técnicos. |

| Máquina de forjamento radial de manivelas | Ver a figura 2 para o diagrama esquemático. A biela 2, accionada pelo veio excêntrico 1, acciona três cabeças de martelo 3 que se deslocam, batendo na peça bruta 4. A cabeça do martelo pode efetuar um movimento de avanço radial para alterar o curso de forjamento e forjar veios escalonados com secções transversais variáveis. O avanço radial da cabeça do martelo e o avanço axial da peça em bruto são controlados por um sistema electro-hidráulico. Os seus parâmetros técnicos são apresentados no quadro 10. |

Quadro 9 Principais parâmetros técnicos da máquina de forjar rolos radiais

| Parâmetros | Modelo D21-4.2 | Modelo D21-7.3 | Modelo D21-17.5 | Modelo D24-30 |

| Diâmetro máximo do material defeituoso/mm | 4.2 | 7.3 | 17.5 | 30 |

| Diâmetro mínimo após o forjamento/mm | 1.1 | 4.1 | 7 | 6 |

| Velocidade do fuso/(r/min) | 1200 | 900 | 600 | 270 |

| Velocidade de alimentação/(m/min) | 3.5 | 2 | - | 1.44 |

| Potência do motor/kW | 1.0 | 1.7 | 1.7 | 10 |

| Dimensões (Comprimento × Largura × Altura)/mm | 1040×730×1300 | 780×760×1300 | 780×760×1300 | 1560×1360×1230 |

| Peso da máquina/kg | 300 | 465 | 635 | 1478 |

Nota: A D24-30 é uma máquina de forjamento radial para material de tubos.

Quadro 10 Principais parâmetros técnicos da máquina de forjar radial de tipo manivela

| Parâmetros | D61-80 | D61-80A | D63-80 |

| Número de martelos/unidades | 3 | 3 | 3 |

| Força de impacto/kN | 1000 | 1000 | 1000 |

| Número de golpes/(vezes/min) | 600 | 600~800 | 600 |

| Diâmetro máximo da peça de trabalho forjável/mm | 80 | 80 | 80 |

| Comprimento máximo da peça de trabalho forjável/mm | 1000 | 1000 | 1000 |

| Valor máximo de compressão no diâmetro/mm | 14 | - | 14 |

| Quantidade de ajuste da cabeça do martelo/mm | 36 | 40 | 36 |

| Potência do motor principal/kW | 28 | 40 | 28 |

| Dimensões (Comprimento × Largura × Altura)/mm | 3000×3000×4500 | 2000×1700×3600 | 3000×3000×6500 |

| Parâmetros | JD-135 | DA65-125 | DA65-85 |

| Número de cabeças de martelo/unidades | 3 | 2 | 4 |

| Força de impacto/kN | 1000 | 2500 | 1200 |

| Número de golpes/(vezes/min) | 500 | 600 | 600~800 |

| Diâmetro máximo da peça de trabalho forjável/mm | 135 | 125 | 85 |

| Comprimento máximo da peça de trabalho forjável/mm | 1100 | 1300 | 700 |

| Valor máximo de compressão no diâmetro/mm | 18 | - | - |

| Quantidade de ajuste da cabeça do martelo/mm | 90 | 50 | 45 |

| Potência do motor principal/kW | 28 | 55 | 55 |

| Dimensões (Comprimento × Largura × Altura)/mm | 1920×1890×4800 | 5700×3100×1600 | 9000×9000×2000 |

Nota: O modelo DA65 é uma máquina de forjamento radial horizontal.

3. Exemplo de processo de forjamento radial

Tabela 11 Exemplo de processo de forjamento radial

| Número de série | Nome | Processo artesanal |

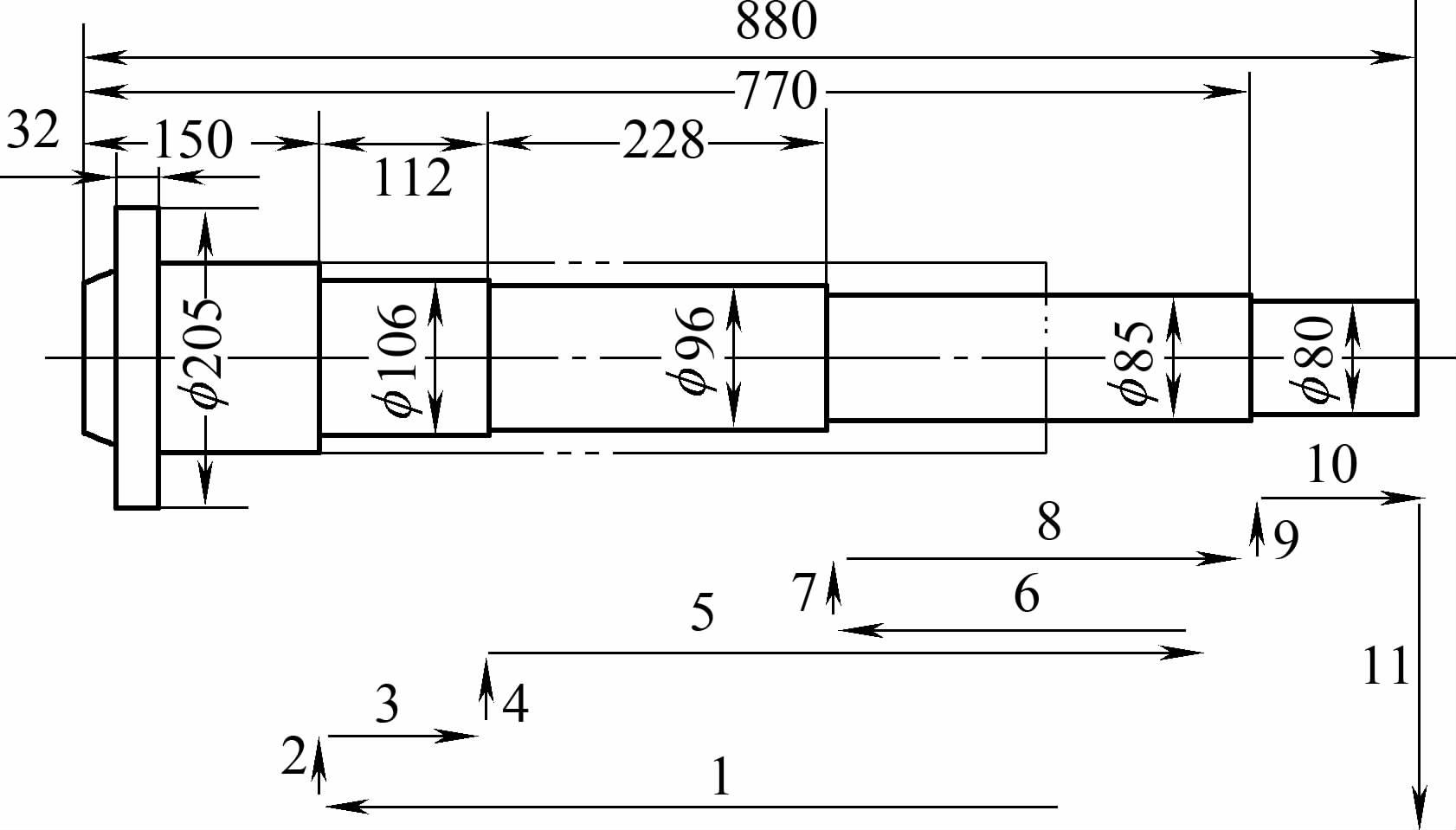

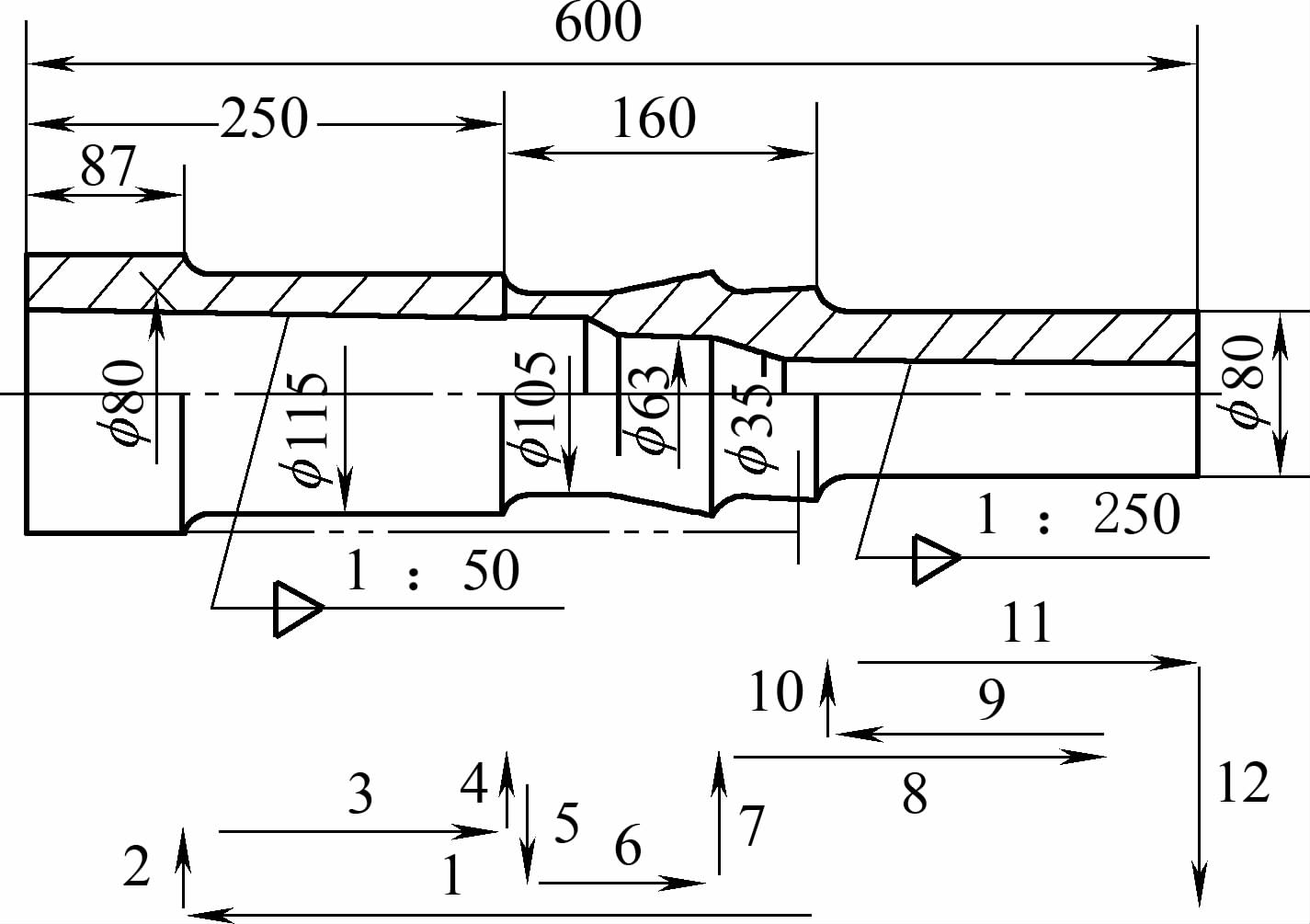

| 1 | Eixo de passo sólido | Forjar o fuso principal de um torno convencional (ver Figura 1), estampar uma cabeça de Φ205mm a partir de um tarugo de aço de Φ115mm×730mm num martelo de forjamento livre de 1t e, em seguida, fixar a cabeça numa máquina de forjamento radial para forjar com precisão a peça da haste. O ciclo de trabalho é mostrado na Figura 1, onde o ciclo de trabalho 1 usa uma pequena quantidade de redução (2 ~ 4mm) para forjar e remover a escala de óxido. A partir do passo 5, primeiro forja-se o boleto de Φ115mm para Φ96mm, depois forja-se progressivamente para Φ85mm, Φ80mm. Em comparação com o processo original de forjamento livre, cada forjamento economiza 11,4 kg de aço. Figura 1 Diagrama esquemático do fuso do torno convencional e do ciclo de trabalho |

| 2 | Eixo de transição oco | Tanto a sua forma externa como o orifício interno têm degraus, com diâmetros dispostos do maior para o menor. A peça bruta é um tubo de aço sem costura Φ135mm×27mm 40CrNiMoA. No ciclo de trabalho, o passo 4 forja até Φ105mm, depois o passo 5 desmolda imediatamente (ver Figura 2), o passo 6 o mandril sobe uma secção, o passo 7 volta a entrar no molde para forjar a metade inferior de Φ105mm, preenchendo o furo interior de Φ35mm. Devido à grande redução no último segmento do forjamento, são utilizados dois processos de forjamento, o primeiro forja até Φ105mm, com a peça em bruto já a prender o mandril; o segundo forja até Φ80mm, forçando a peça em bruto a deslizar para baixo no mandril.  Figura 2 Diagrama esquemático do veio de transição oco e do ciclo de trabalho |

III. Rolagem e expansão

1. A essência, as características e a aplicação do processo de laminagem e expansão

Quadro 12 Essência, características e aplicações do produto da tecnologia de furos de expansão por laminagem

| Projeto | Descrição |

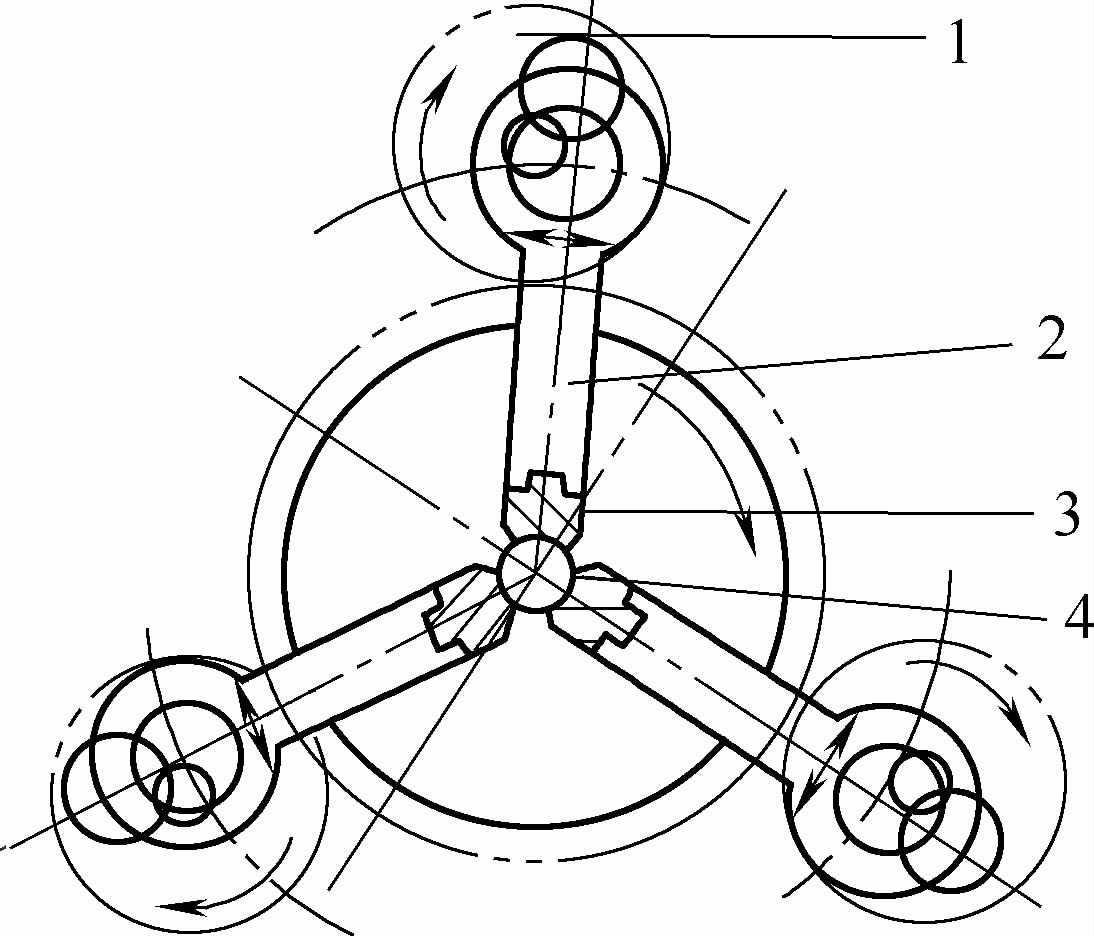

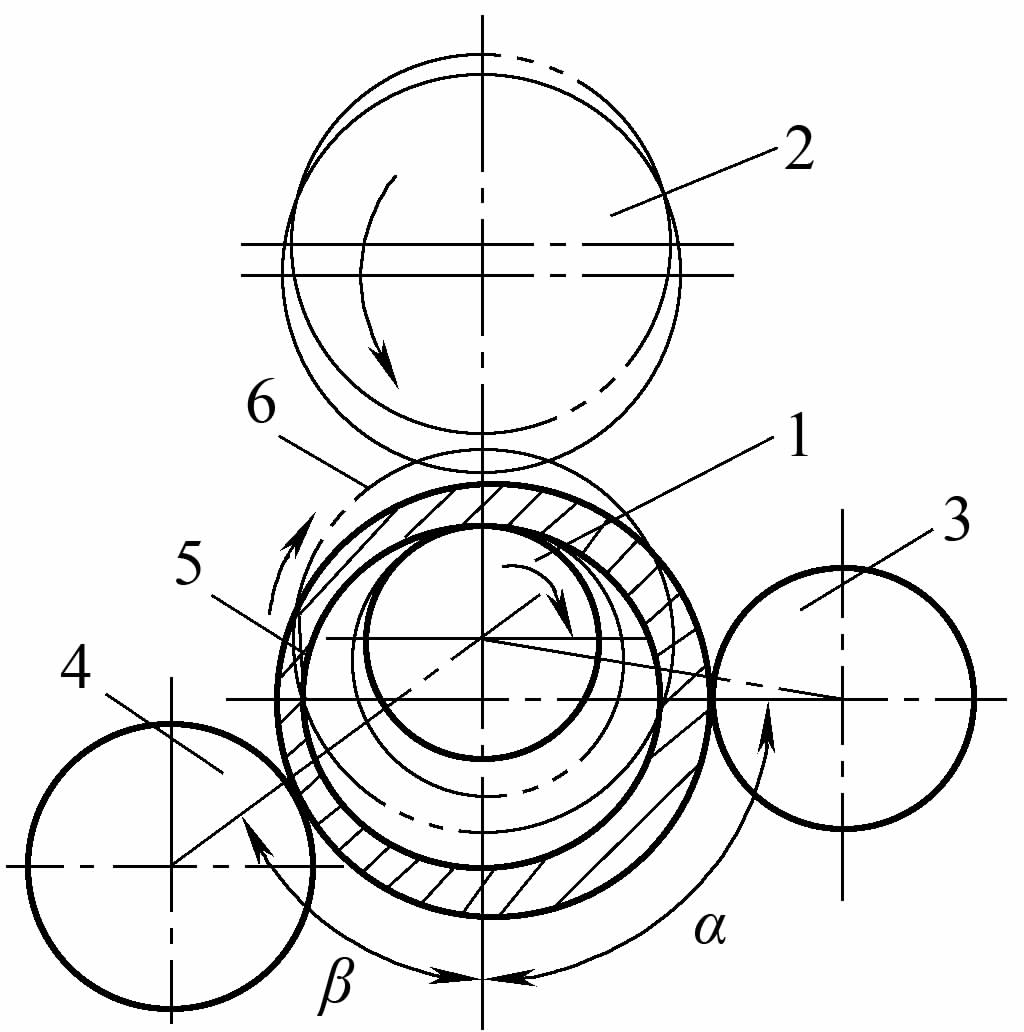

| Essência da tecnologia |  Figura 1 Princípio de funcionamento da expansão por laminagem 1-Rolo de tração 2-Rolo de acionamento Rolo de 3 guias 4-Rolo de controlo 5-Peça de trabalho 6-Branco A expansão por laminagem é um processo numa máquina de expansão especializada que reduz a espessura da parede de uma peça em bruto em forma de anel, aumentando os diâmetros interior e exterior para obter as peças em forma de anel pretendidas. Existem quatro tipos de rolos na máquina de expansão: rolo de acionamento, rolo de acionamento, rolo de guia e rolo de controlo. O processo de trabalho é apresentado na Figura 1. A peça em bruto aquecida em forma de anel é colocada no rolo de acionamento 1, enquanto o rolo de acionamento 2 roda a peça em bruto em forma de anel e, simultaneamente, move-se radialmente sob pressão hidráulica, fazendo com que a peça em bruto seja comprimida e esticada, reduzindo a espessura da parede e aumentando os diâmetros interior e exterior. O rolo guia 3 está sempre apoiado na peça de trabalho e move-se para fora à medida que o diâmetro da peça de trabalho aumenta. A sua função é estabilizar a rotação da peça de trabalho e dar-lhe forma. Quando o diâmetro exterior da peça de trabalho atinge o tamanho desejado, a peça de trabalho entra em contacto com o rolo de controlo 4, enviando um sinal para retrair o rolo de acionamento, terminando a expansão. O motor elétrico apenas faz rodar o rolo de acionamento, enquanto os outros rolos rodam por fricção. De acordo com a experiência de produção, o ângulo α entre o rolo guia e o eixo principal deve ser superior a 65°, e o ângulo β entre o rolo de controlo e o eixo principal deve ser superior a 55°. |

| Características | 1) Elevada precisão de forjamento, desvio do limite do diâmetro de ±1mm; melhora a estrutura e as propriedades do metal, resultando numa boa qualidade do produto. 2) Elevada taxa de utilização de material, elevada produtividade 3) Baixo investimento, boas condições de trabalho |

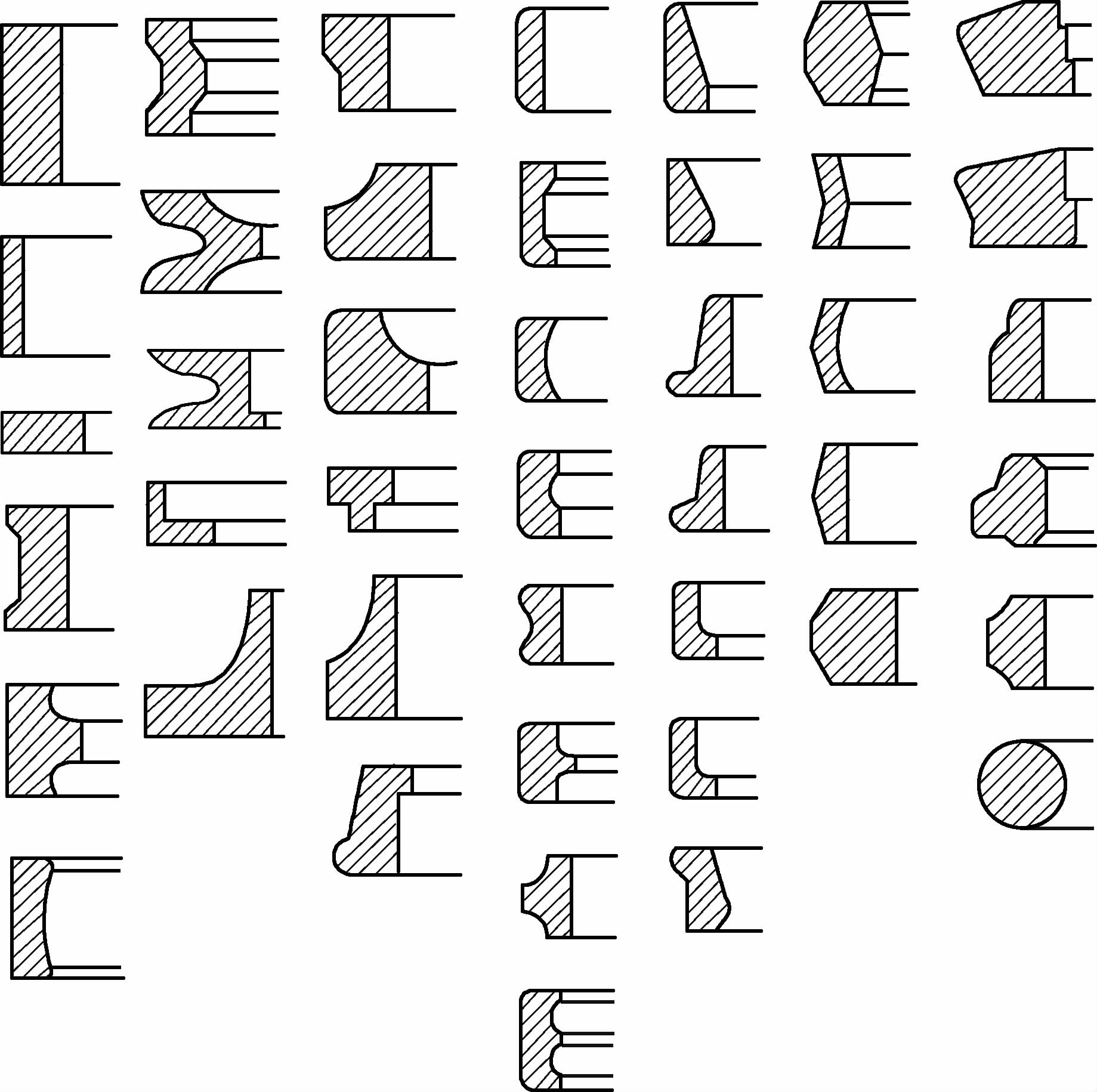

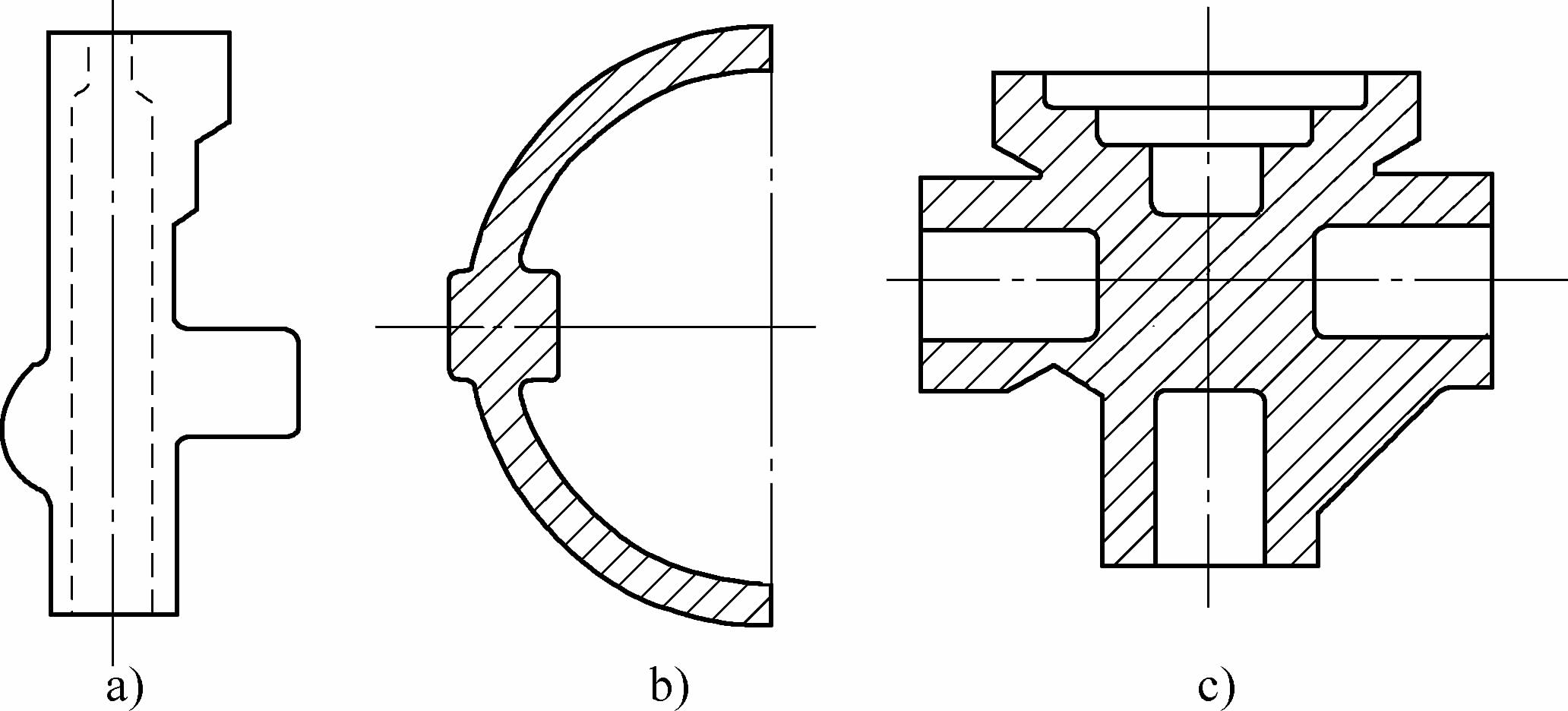

| Aplicação do produto | A expansão por laminação é adequada para produzir peças de anéis ou espaços em branco de várias formas, tamanhos e materiais. Atualmente, o diâmetro dos anéis laminados varia de Φ20 a Φ10000mm, a altura de 10 a 4000mm, a espessura da parede de 2 a 48mm e o peso dos anéis de 0,1 a 82000kg. Os materiais dos anéis são geralmente aço carbono, liga de aço, liga de alumínio, liga de cobre, liga de titânio, liga de cobalto, liga à base de níquel, e bimetal, etc. Os produtos comuns de anéis laminados incluem anéis de rolamentos, anéis de engrenagens, rodas e jantes de comboios, anéis de turbinas a gás, anéis de colectores, etc. O maior anel laminado é um anel de vaso de reator nuclear com um diâmetro de Φ10000mm e uma altura de 4000mm. Uma forma típica de secção transversal de um produto de anel laminado é mostrada na Figura 2. Figura 2 Forma da secção transversal do produto de expansão laminado |

2. Processo de expansão por laminagem

Quadro 13 Processo de expansão de laminagem

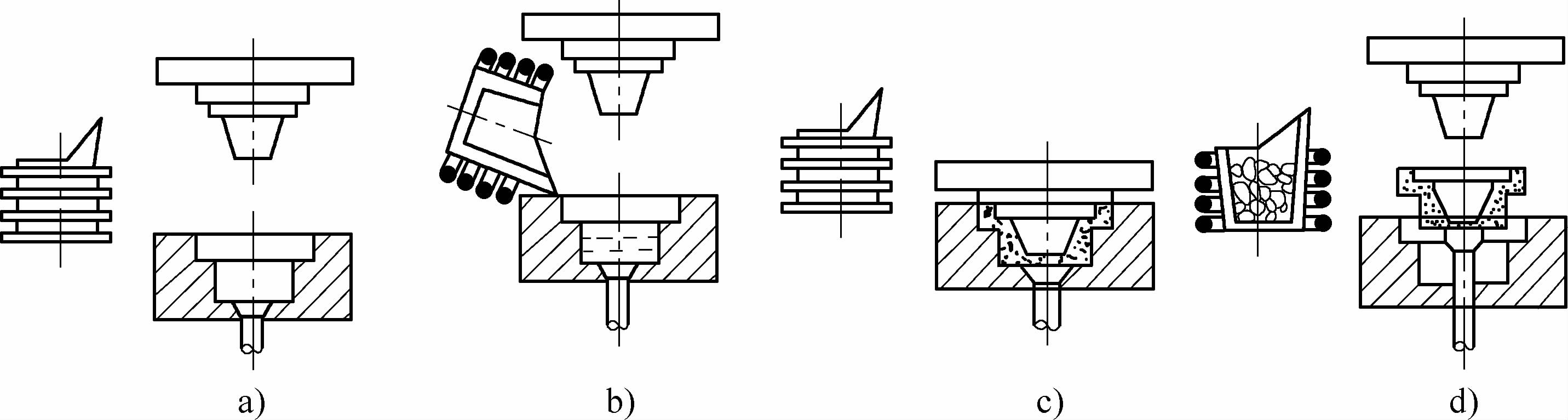

Tipos de ranhuras de laminagem a) Expansão aberta b) Expansão fechada c) Expansão semi-aberta 1-Rolo de tração 2-Peça de trabalho Rolo 3-Driven | ||

| Conteúdo | Descrição | |

| Tipo de ranhura do rolo de expansão | Tipo aberto | O rolo expansor de tipo aberto é um rolo plano, utilizado principalmente para enrolar anéis de secção retangular, como mostra a figura a. Para evitar o alargamento causado por deformação irregular, podem ser adicionados ao expansor dois pares de rolos cónicos de rotação livre, como mostra a figura c. |

| Tipo fechado | A expansão de tipo fechado é utilizada para expandir anéis com secções transversais irregulares, como se mostra na figura b. | |

| Determinação do tamanho do lingote | Se a altura permanecer inalterada antes e depois da expansão, a relação de forjamento K antes e depois da expansão é calculada pela seguinte fórmula K = (D 0 - d 0 ) / (D 1 - d 1 ) Em que na fórmula D 0 , d 0 - diâmetros exterior e interior do anel em bruto D 1 , d 1 - diâmetros exterior e interior do forjado Para ranhuras de tipo aberto, tome K=1,3~1,6; para ranhuras de tipo fechado, tome K=1,25~1,35. Para peças de trabalho maiores, tome um valor K mais alto Com base no valor K, determinar o tamanho da peça em bruto de acordo com o princípio de volume igual antes e depois da perfuração, considerando o burn-off | |

3. Tipo de máquina de perfuração e principais parâmetros técnicos

Quadro 14 Tipos de máquinas de perfuração

| Tipo | Principais características |

| Máquina de perfuração vertical (anel máquina laminadora) | Especificações geralmente inferiores a 400 mm. O corpo da máquina é colocado verticalmente, mas ligeiramente inclinado para trás para facilitar a carga e a descarga e para aumentar a estabilidade durante a operação. processo de laminagem. |

| Máquina de expansão horizontal (Máquina de laminagem de anéis) | Especificações de tamanho superior a 400 mm. O corpo da máquina é colocado horizontalmente, com 2 a 4 rolos-guia, e equipado com rolos de laminagem de face superior e inferior, controlo automático do tamanho da expansão de laminagem ou com visor digital, equipado com dispositivo mecanizado de carga e descarga. Estrutura complexa, boa qualidade da peça de trabalho, capaz de expansão de rolamento de várias formas de secção transversal. |

| Máquina de expansão multi-estação (Máquina de laminação de anéis) | Tal como uma máquina de expansão de quatro estações, utilizada principalmente em linhas automáticas de forjamento, a tolerância do diâmetro exterior da peça de trabalho é grande, sendo necessário um processo de dimensionamento posterior. |

Quadro 15 Principais parâmetros técnicos da máquina de laminagem de anéis (JB/T7446-2007)

| Parâmetros da máquina de laminagem vertical de anéis | Diâmetro nominal exterior do anel de rolamento/mm | Gama de diâmetros exteriores do anel de rolamento/mm | Altura de rolamento do anel/mm | Força de rolamento radial/kN | Velocidade da linha de rolamento/(m/s) | Curso do cursor/mm |

| 160 | 50~160 | 40 | 50 | 2.5 | 60 | |

| 250 | 80~250 | 60 | 100 | 2.3 | 100 | |

| 350 | 180~350 | 85 | 250 | 2.2 | 130 | |

| 400 | 200~400 | 100 | 300 | 2 | 130 | |

| 450 | 220~450 | 120 | 350 | 2.5 | 180 | |

| 500 | 220~500 | 200 | 450 | 1.6 | 180 | |

| 550 | 250~550 | 150 | 350 | 3 | 180 | |

| 630 | 350~630 | 160 | 500 | 1.5 | 200 | |

| 800 | 400~800 | 160 | 650 | 1.5 | 200 |

| Parâmetros da máquina laminadora de anel horizontal | Diâmetro nominal exterior do anel/mm | Gama de diâmetros exteriores do anel/mm | Altura do anel/mm | Força de rolamento radial/kN | Velocidade da linha de rolamento/(m/s) |

| 630 | 200~630 | 160 | 500 | 1.3 | |

| 1000 | 350~1000 | 250 | 800 | 1.3 | |

| 1600 | 400~1600 | 300 | 1000 | 1.3 | |

| 2500 | 450~2500 | 350 | 1600 | 1.3 | |

| 3000 | 500 a 3000 | 400 | 2000 | 1.3 |

Quadro 16 Parâmetros técnicos dos laminadores de anéis radiais horizontais da série D52

| Modelo | D52-630 | D52-1000 | D52-1600 | D52-2000 | D52-3000 | |

| Diâmetro exterior do rolo/mm | 200~630 | 350~1000 | 400~1600 | 450~2000 | 500~3000 | |

| Altura de rolamento/mm | 160 | 250 | 300 | 350 | 400 | |

| Força de rolamento radial/kN | 500 | 800 | 1000 | 1250 | 2000 | |

| Velocidade da linha de rolamento/(m/s) | 1.3 | |||||

| Potência do motor/kW | 110 | 200 | 280 | 355 | 500 | |

| Dimensões exteriores/mm | Esquerda e direita | 5230 | 7500 | 9000 | 10000 | 12700 |

| Frente e verso | 1900 | 2200 | 2500 | 3500 | 4100 | |

| Altura acima do solo | 2530 | 3600 | 3600 | 4000 | 4300 | |

Quadro 17 Parâmetros técnicos da máquina laminadora de anéis radiais e axiais CNC horizontal da série D53K

| Modelo | D53K-800 | DK53-1600 | D53K-2000 | D53K-3000 | D53K-3500 | D53K-4000 | D53K-5000 | |

| Diâmetro exterior do rolo/mm | 350~800 | 400~1600 | 500~2000 | 500~3000 | 500~3500 | 500~4000 | 500~5000 | |

| Altura de rolamento/mm | 60~300 | 60~300 | 80~500 | 80~500 | 80~500 | 80~700 | 80~750 | |

| Força de rolamento radial/kN | 1250 | 1250 | 2000 | 2000 | 2000 | 2000 | 2500 | |

| Força axial de rolamento/kN | 1000 | 1000 | 1250 | 1250 | 1600 | 1600 | 2000 | |

| Velocidade da linha de rolamento/(m/s) | 1,3 / 0,4 a 1,6 | |||||||

| Potência do motor/kW | Radial | 280 | 280 | 500 | 500 | 630 | 630 | 630 |

| Axial | 2 x 160 | 2 x 160 | 2 x 220 | 2 x 220 | 2 x 280 | 2 x 315 | 2 x 315 | |

| Dimensões/mm | Esquerda e direita | 10000 | 11000 | 14500 | 15200 | 16000 | 18500 | 20000 |

| Frente e verso | 2500 | 2500 | 3500 | 3500 | 3500 | 4500 | 5500 | |

| Alto no chão | 3150 | 3300 | 4300 | 4300 | 4400 | 4400 | 5000 | |

IV. Forjamento isotérmico

1. A essência, as características e a gama de aplicações do forjamento isotérmico

Tabela 18 A essência, as características e a gama de aplicações do forjamento isotérmico

| Projeto | Conteúdo |

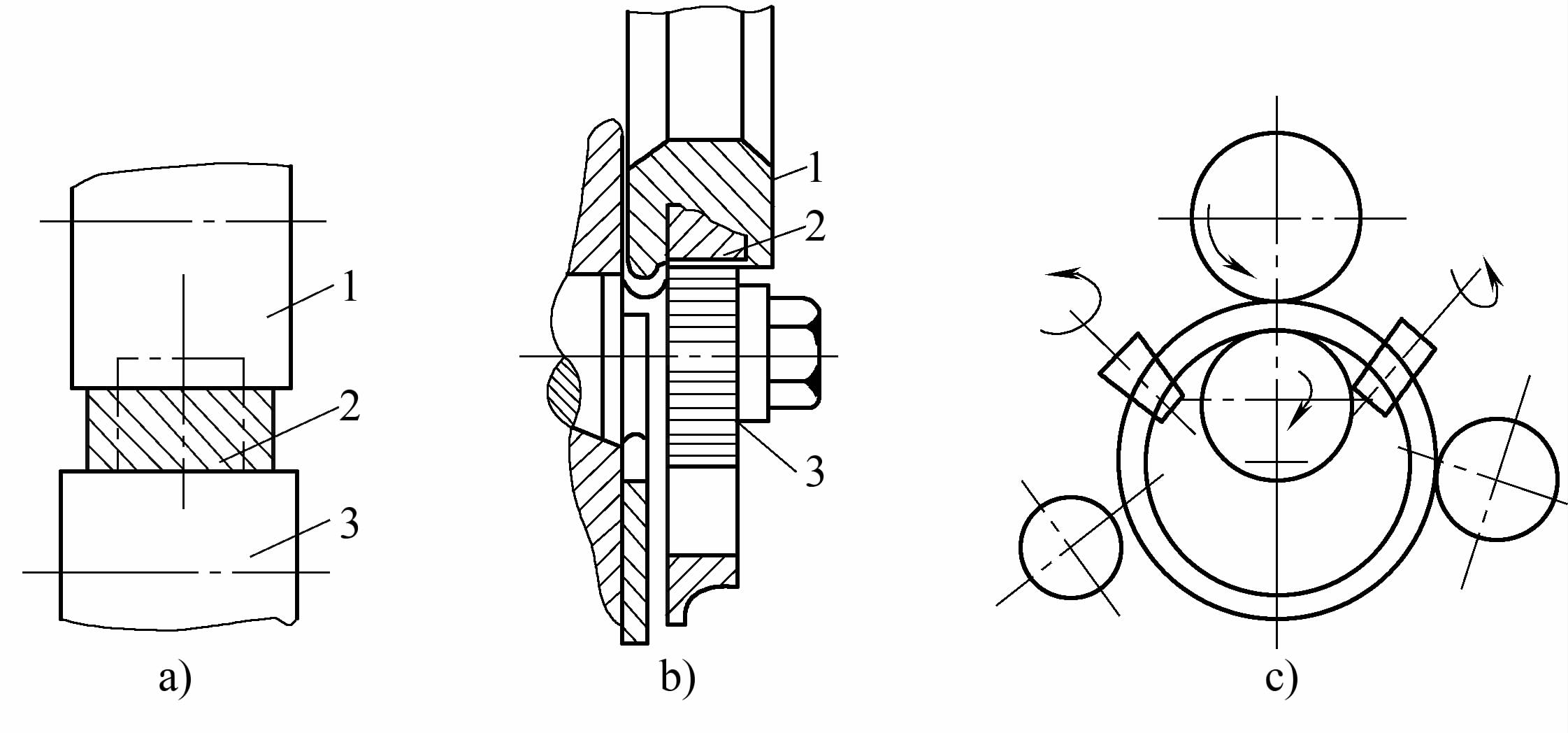

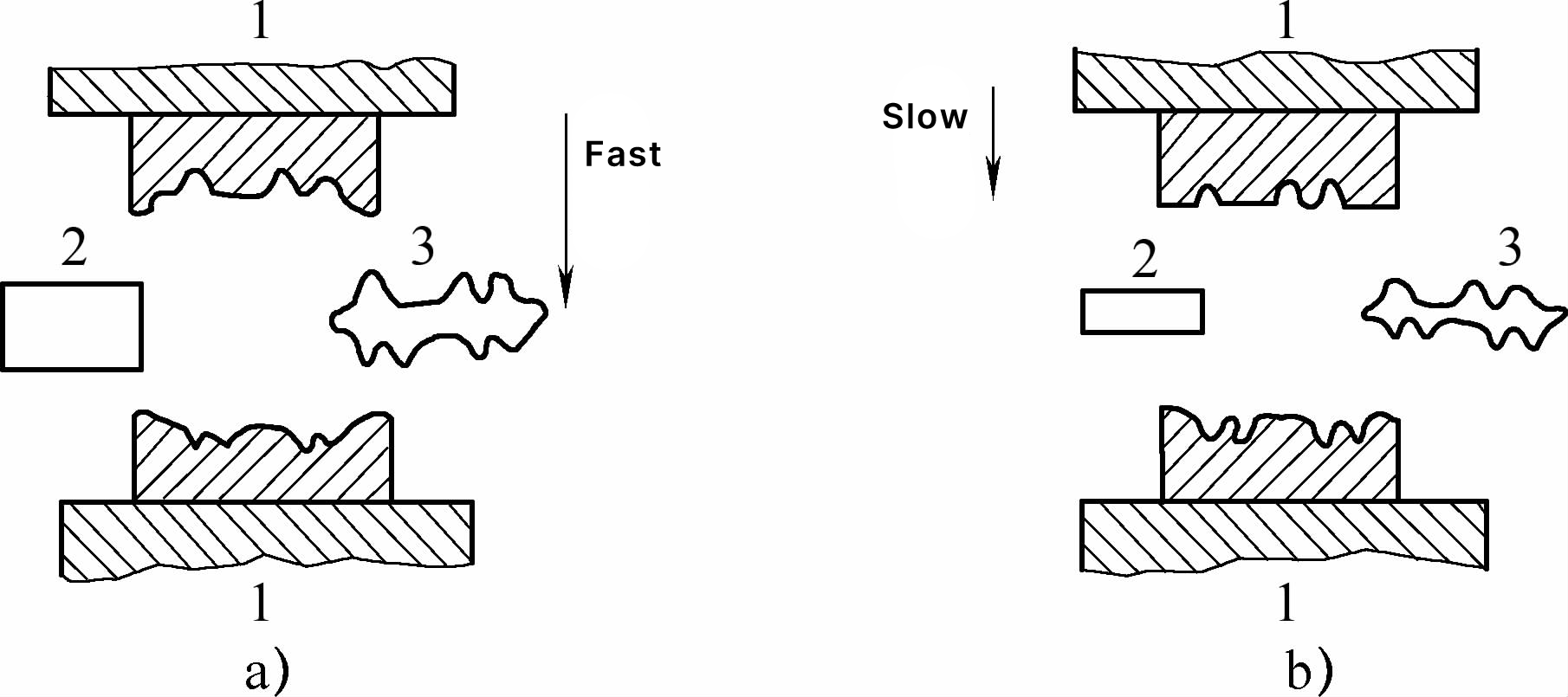

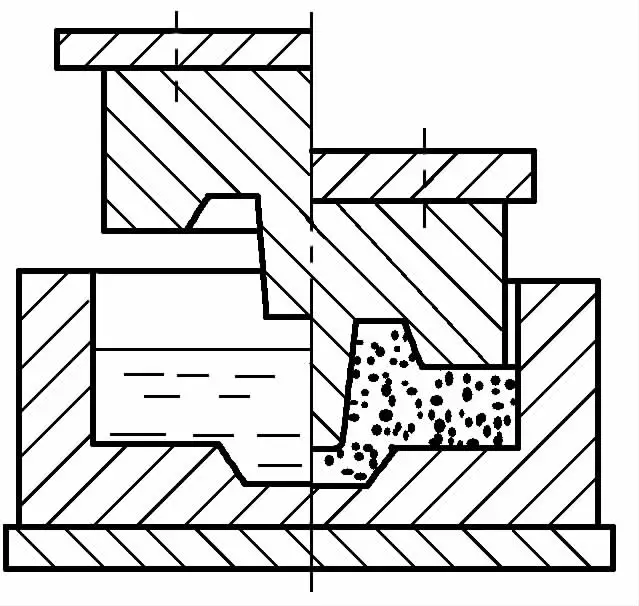

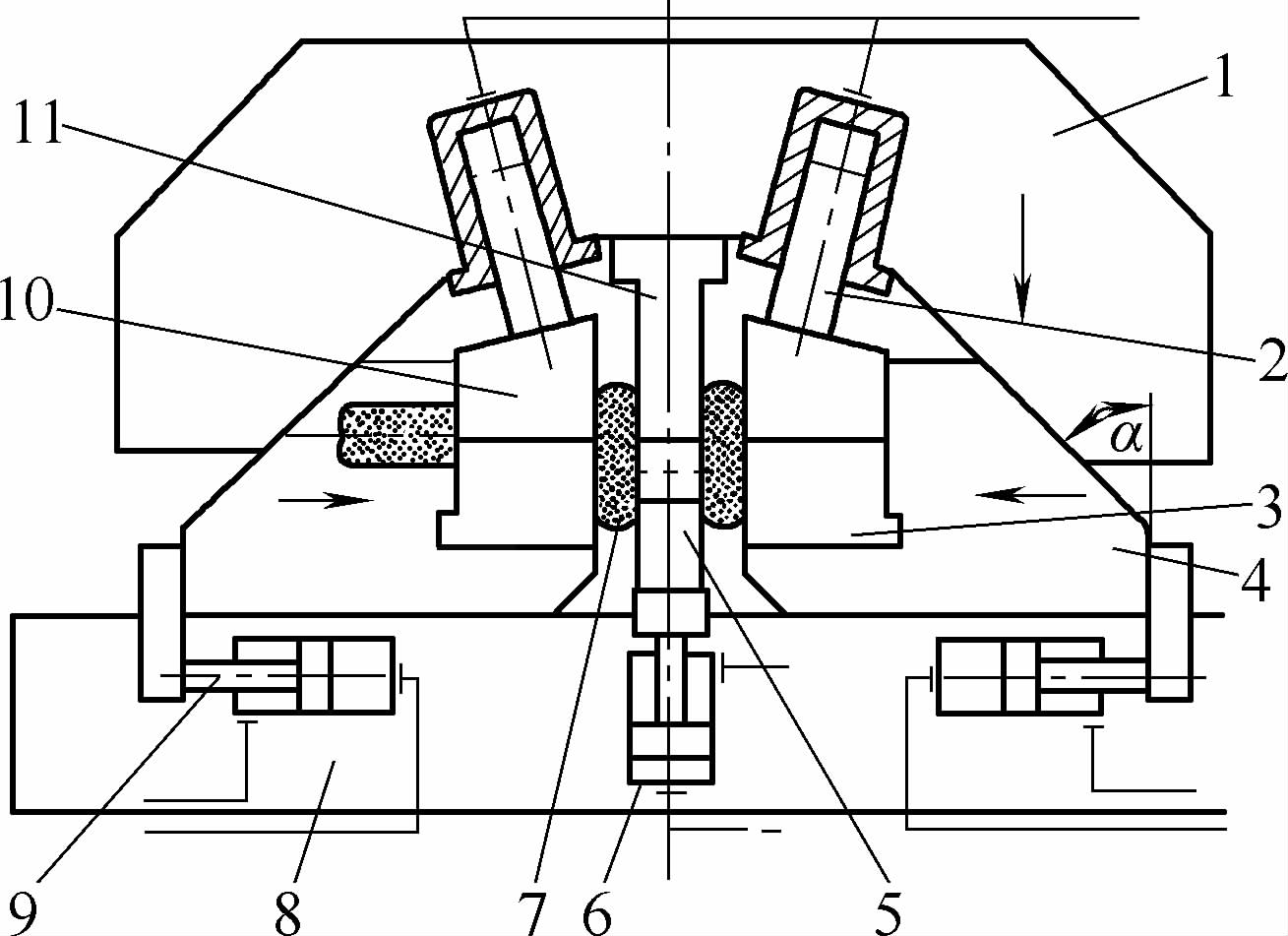

| Essência do processo | A principal diferença entre o forjamento isotérmico e o forjamento convencional é que, no forjamento isotérmico, a temperatura da matriz de forjamento é controlada para ser aproximadamente a mesma que a temperatura de aquecimento do lingote, permitindo que o lingote complete todo o processo de forjamento sob condições de temperatura essencialmente constantes. Esta tecnologia, ao reduzir ou eliminar os efeitos da têmpera do molde e do endurecimento por deformação do material, não só tem uma baixa resistência à deformação, como também ajuda a simplificar o processo de conformação e pode produzir peças forjadas de precisão que satisfazem os requisitos de peças complexas. Por conseguinte, o forjamento isotérmico tem vantagens notáveis, como a elevada utilização de material, baixos custos de maquinagem e uma vasta gama de aplicações. A comparação entre o forjamento convencional e o forjamento isotérmico é apresentada na figura seguinte  a) Forjamento convencional b) Forjamento isotérmico 1 molde 2 em branco 3 forjamento |

| Características | A conformação isotérmica, ao superar o problema das mudanças de temperatura no tarugo durante os processos convencionais de deformação térmica, tem as seguintes características 1) Reduz a resistência à deformação do material. Durante o processo de conformação isotérmica, uma vez que a temperatura do lingote e do molde são essencialmente as mesmas, a temperatura de deformação do lingote não diminui. Em velocidades de deformação mais baixas, o processo de amolecimento do material é mais suficiente, reduzindo a resistência à deformação do material. Para além disso, é possível utilizar uma gama de excelentes lubrificantes de processo e desempenho para reduzir ainda mais a resistência à deformação e escolher equipamento de baixo consumo que ocupe menos espaço e poupe energia. 2) Melhora a capacidade de fluxo de plástico do material. Uma das características proeminentes do forjamento isotérmico é que ele pode melhorar a capacidade de fluxo de plástico do material. Como a temperatura do tarugo durante o forjamento isotérmico não diminui e a velocidade de deformação é relativamente baixa, isso prolonga o tempo de deformação do material, permitindo que o processo de amolecimento seja totalmente realizado, melhorando a capacidade de fluxo de plástico do material e curando defeitos. Isto torna possível a formação de formas complexas com nervuras estreitas e barrigas finas, e também fornece um meio eficaz para formar materiais de baixa plasticidade e difíceis de deformar. 3) Elevada precisão dimensional da conformação, boa qualidade da superfície, estrutura uniforme e excelente desempenho. Durante o forjamento isotérmico, uma vez que a temperatura de deformação do boleto é essencialmente constante, o material pode ser formado a uma temperatura de deformação mais baixa, e a formação de um fogo pode ser usada. A temperatura de aquecimento do tarugo durante o forjamento isotérmico é 100 ~ 400 ° C menor do que a deformação térmica convencional, e o tempo de aquecimento é reduzido em 1/2 ~ 2/3, reduzindo assim defeitos como oxidação e descarbonetação e melhorando a qualidade da superfície do produto. Uma vez que a distribuição da temperatura interna do tarugo é relativamente uniforme, sob boas condições de lubrificação, a deformação do tarugo pode ser uniforme, assim a estrutura do produto é relativamente uniforme, alcançando o melhor desempenho. Além disso, devido à baixa resistência à deformação do material e às pequenas flutuações na temperatura de deformação, a deformação elástica do molde é reduzida, o que é benéfico para a estabilidade e o controlo das dimensões geométricas do produto. Ao formar a velocidades de deformação mais baixas, uma vez que o processo de amolecimento do material é mais suficiente, a tensão residual interna das peças formadas é pequena, reduzindo assim a deformação das peças formadas durante o arrefecimento e o tratamento térmico, e melhorando a precisão dimensional dos produtos. 4) Longa vida útil do molde. Embora os materiais do molde e os custos de processamento utilizados na conformação isotérmica, especialmente no forjamento isotérmico, sejam mais elevados e os requisitos de precisão também sejam mais elevados, durante o processo de forjamento isotérmico, uma vez que o molde funciona sob carga quase estática, baixa pressão e sem condições de tensão térmica alternada, e pode utilizar uma série de lubrificantes com excelente processo e desempenho, a vida útil do molde é superior à dos moldes de deformação térmica convencionais. As peças de conformação isotérmica são geralmente formadas num único processo, necessitando apenas de um conjunto de moldes, enquanto a deformação térmica convencional requer geralmente vários processos, necessitando de vários conjuntos de moldes. Por conseguinte, em geral, a utilização do forjamento isotérmico pode aumentar a vida útil do molde e reduzir os custos do mesmo. 5) Elevada utilização de material. O forjamento isotérmico pode reduzir o consumo de metal, reduzindo as permissões de maquinação e melhorando a precisão dimensional do produto. Por exemplo, a matéria-prima utilizada para produzir a mesma peça de motor de turbina no forjamento isotérmico é apenas cerca de 1/3 da utilizada no forjamento térmico convencional. |

| Âmbito de aplicação | 1) Conformação de materiais de baixa plasticidade. Utilizando métodos de enformação isotérmica, podem ser enformados materiais com baixa plasticidade e difíceis de deformar, que não podem ser processados por métodos de deformação convencionais. Por exemplo, as ligas de titânio, as ligas de alta temperatura e muitos aços de alta liga, que têm uma gama de temperaturas de deformação relativamente estreita, tornam a deformação em condições isotérmicas muito importante. Utilizando métodos de conformação isotérmica, a liga de cobalto-crómio-tungsténio-molibdénio pode ser comprimida unidireccionalmente até 60% sem lubrificação a uma temperatura de deformação de 900°C e a uma taxa de deformação de 5×10^0 //s sem fissurar o bilete; a uma temperatura de deformação de 900°C e a uma taxa de deformação de 2×10^1 /s, o ferro fundido cinzento pode ser comprimido unidireccionalmente até 53% sem fissurar o bilete. Atualmente, os processos de conformação isotérmica têm sido amplamente aplicados na conformação e processamento de ligas de aço, ligas de titânio, ligas de alumínio, compostos intermetálicos, materiais compósitos e materiais em pó. Com o desenvolvimento da ciência dos materiais, os processos de forjamento isotérmico desempenharão um papel importante na preparação e processamento de materiais novos e difíceis de deformar. 2) Conformação de materiais preciosos ou de alta qualidade. Com o desenvolvimento da indústria aeroespacial, as necessidades de materiais estruturais também estão a aumentar. Para melhorar a funcionalidade dos aviões e de vários dispositivos de controlo modernos, são necessários materiais preciosos ou de alta qualidade, como o titânio e as ligas de titânio, o cobre e as ligas de cobre, bem como ligas de alta temperatura, materiais compósitos, etc. A moldagem destes materiais preciosos ou de alta qualidade através de métodos convencionais de deformação térmica requer normalmente o aumento da margem de maquinagem, aumentando significativamente os custos de material e os custos de maquinagem, causando desperdícios desnecessários. Por exemplo, algumas peças de liga de titânio para aeronaves, devido às suas formas complexas e requisitos de qualidade muito elevados, têm uma taxa de utilização de material de apenas cerca de 5% a 15%, com a maior parte do material a tornar-se sucata devido à maquinagem. Além disso, devido à dificuldade de maquinação das ligas de titânio, os custos de maquinação e de ferramentas são 5 a 10 vezes superiores aos de outros materiais. No entanto, utilizando processos de conformação isotérmica, podem ser formadas peças forjadas com pequenos ângulos de inclinação ou sem ângulos de inclinação, bem como peças forjadas com secções escalonadas distintas e pequenos raios de transição, reduzindo consideravelmente as permissões de maquinação, poupando materiais e reduzindo custos. Por exemplo, as peças em forma de disco com lâminas fabricadas utilizando métodos de forjamento isotérmico não necessitam de ser cortadas após a conformação, poupando mais de 50% de materiais em comparação com os métodos convencionais de deformação térmica. 3) Conformação de peças complexas de alta precisão. Utilizando métodos de forjamento isotérmico, podem ser formadas peças estruturais com nervuras muito estreitas, teias finas e formas complexas com elevada precisão dimensional, que são frequentemente muito difíceis ou mesmo impossíveis de formar utilizando métodos convencionais de processamento de plástico. A tecnologia de forjamento isotérmico substituiu os conjuntos rebitados e aparafusados, que anteriormente eram fabricados principalmente por maquinagem, por grandes componentes estruturais integrais, aumentando a possibilidade, reduzindo os custos e diminuindo o peso dos componentes, tendo um impacto significativo na conceção e fabrico de aeronaves e naves espaciais. 4) Conformação de grandes peças estruturais utilizando baixa pressão. As condições isotérmicas podem expandir a gama de parâmetros de processo para a conformação de materiais, por exemplo, ao reduzir a taxa de deformação, os materiais podem ter maior plasticidade a temperaturas de deformação mais baixas, reduzindo a pressão de conformação. Por exemplo, quando não existe o equipamento de alta potência necessário, a redução da taxa de deformação e a utilização da pressão de retenção do lingote no molde podem permitir a conformação de peças estruturais de grandes dimensões. |

2. Princípios de forjamento isotérmico e conceção de moldes

A conceção do forjamento isotérmico está intimamente relacionada com os métodos de processo e as estruturas de molde utilizadas durante a conformação, pelo que, durante a conceção das peças forjadas, os métodos de processo utilizados devem ser considerados simultaneamente, quer se trate de forjamento em matriz aberta ou forjamento em matriz fechada, forjamento com ou sem tolerância, molde integral ou molde composto, etc.

Os princípios do forjamento isotérmico e da conceção do molde são apresentados no Quadro 19.

Quadro 19 Princípios de forjamento isotérmico e conceção do molde

| Princípios de conceção | Conteúdo |

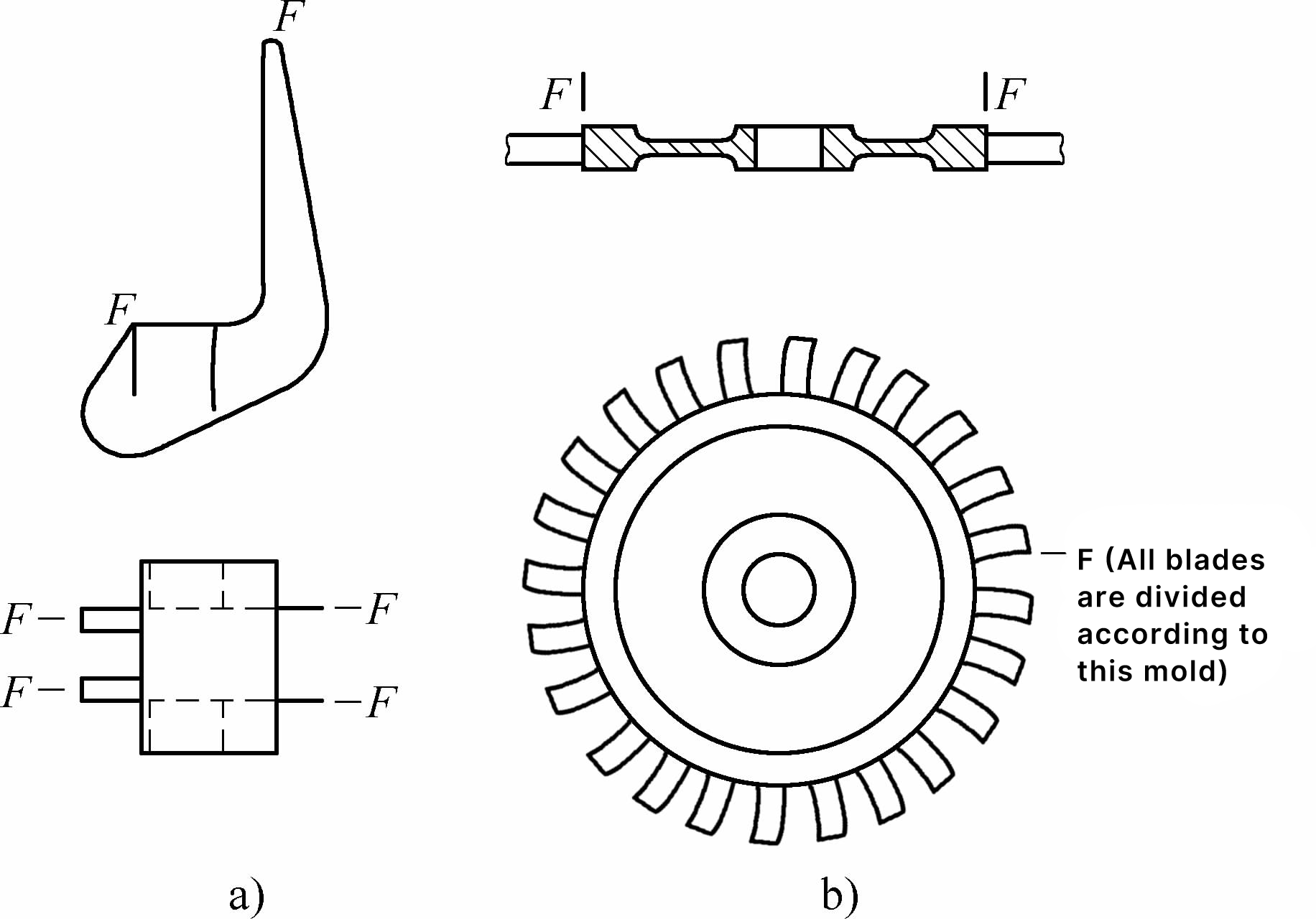

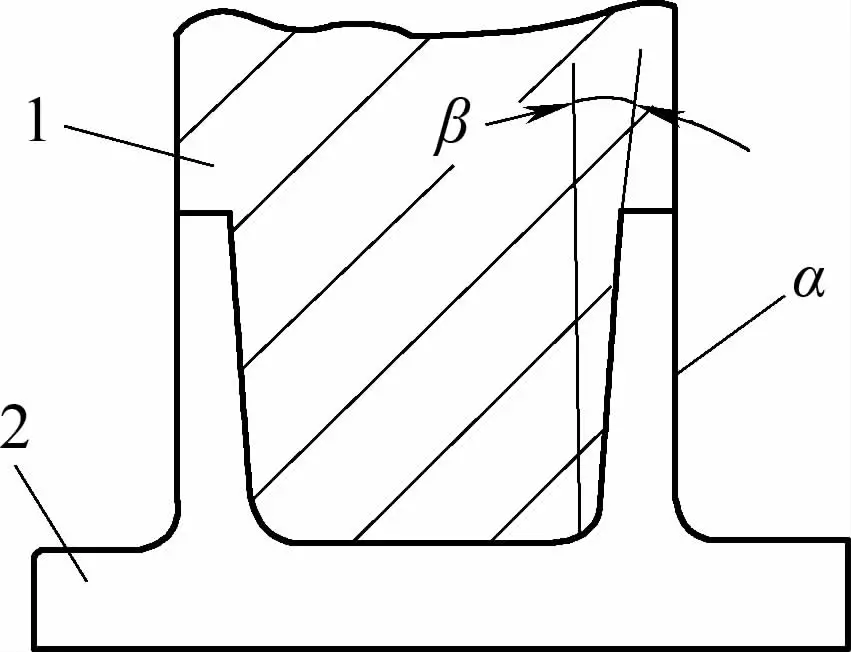

| Forjamento isotérmico | 1) Seleção da localização da linha de corte para peças forjadas. O corte plano deve ser usado tanto quanto possível. Para o forjamento em matriz aberta, é o mesmo que a separação convencional em matriz aberta; para o forjamento em matriz fechada, são frequentemente utilizados moldes combinados e, considerando a facilidade de remoção do forjamento após o forjamento, deve ser adoptada a separação plana multidirecional ou a separação curva. O diagrama esquemático do corte de forjamento é mostrado na Figura 1. Figura 1 Diagrama esquemático do corte por forjamento a) Junta de placa de proteção b) Turbina integral 2) Determinação do ângulo de inclinação do forjamento. No forjamento em matriz aberta, o ângulo de inclinação do forjamento é selecionado de acordo com os valores recomendados, e um valor menor é escolhido quando existe um dispositivo ejetor. No forjamento em matriz fechada, o ângulo de inclinação externo α na face de separação é 0, e geralmente 30'~3° em outras áreas, o ângulo de inclinação interno β pode ser 30'~1°30′. Como o forjamento de matriz fechada geralmente usa moldes de inserção combinados, a taxa de encolhimento do material do molde é maior que a do material de forjamento, e as pastilhas e forjados são removidos da base do molde após o resfriamento na atmosfera, facilitando a remoção das pastilhas. os forjados. A relação entre o forjamento e os insertos é mostrada na Figura 2.  Figura 2 Relação entre forjamento e inserções 1-Inserir 2-Forjar 3) Determinação do raio de filete. O raio do filete é um dos principais factores que afectam o fluxo do metal e a vida do molde. No forjamento isotérmico, devido às estruturas de partição multidirecional e de inserção múltipla, o raio de filete convexo na face de partição pode ser 0 e, em outras áreas, é o mesmo ou um pouco menor que o forjamento convencional; o raio de filete côncavo não deve ser muito pequeno, principalmente considerando que, durante o forjamento isotérmico, o espaço em branco é pressionado principalmente em forma no molde, e um grande raio de filete facilita o fluxo de metal e evita defeitos. A relação entre o filete de forjamento e a localização da separação é mostrada na Figura 3.  Figura 3 Relação entre o filete de forjamento e a localização do corte 1-Módulo 2-Forjamento 3-Molde 4-Núcleo inferior 5-Molde superior de prensagem 4) Determinação da margem e da tolerância. O forjamento isotérmico é principalmente utilizado para a enformação de metais não ferrosos metaisque requer lubrificação e proteção durante a enformação. Após a conformação, o tratamento e o processamento da superfície de forjamento determinam se é necessário acrescentar uma proteção adicional. |

| Molde isotérmico | 1) Selecionar as peças forjadas com formas complexas, difíceis de moldar em forjamento convencional ou que requerem múltiplas cozeduras, e peças forjadas com requisitos muito rigorosos em termos de estrutura e desempenho, como as peças forjadas isotérmicas. 2) Escolha métodos de forjamento de matriz aberta ou fechada de acordo com a estrutura, tamanho do forjamento, requisitos de processamento subsequentes e espaço de instalação do equipamento. 3) A conceção geral do molde deve cumprir os requisitos do processo de forjamento isotérmico, ser estruturalmente razoável e fácil de utilizar e manter. 4) A peça do molde de forjamento deve ter aquecimento especializado, preservação do calor e dispositivos de controlo da temperatura, e ser capaz de atingir a temperatura necessária para o forjamento isotérmico. 5) Exceto no caso de peças forjadas especiais que exijam moldes especializados, os moldes devem ser concebidos para serem universais. 6) Selecionar razoavelmente os materiais utilizados nas diferentes partes do molde para garantir um desempenho fiável das peças do molde a diferentes temperaturas. 7) A temperatura do molde de forjamento isotérmico é alta, para evitar a perda de calor e a condução excessiva para o equipamento, uma camada isolante deve ser colocada entre a base do molde e a placa inferior, e canais de água devem ser abertos nas placas inferiores superiores e inferiores para resfriamento; atenção também deve ser dada ao isolamento elétrico para garantir o funcionamento normal do equipamento e a segurança do pessoal de produção. 8) Devem ser consideradas as questões de orientação e de posicionamento. Uma vez que a matriz de forjamento isotérmico é colocada no forno de aquecimento, não é possível detetar se a matriz se deslocou. Os dispositivos de orientação devem ser considerados na estrutura da matriz e no módulo da matriz, e os dispositivos de orientação internos e externos devem ser coordenados; ao mesmo tempo, os blocos de posicionamento devem ser projetados quando o espaço em branco é colocado na matriz para evitar que o espaço em branco seja mal colocado. |

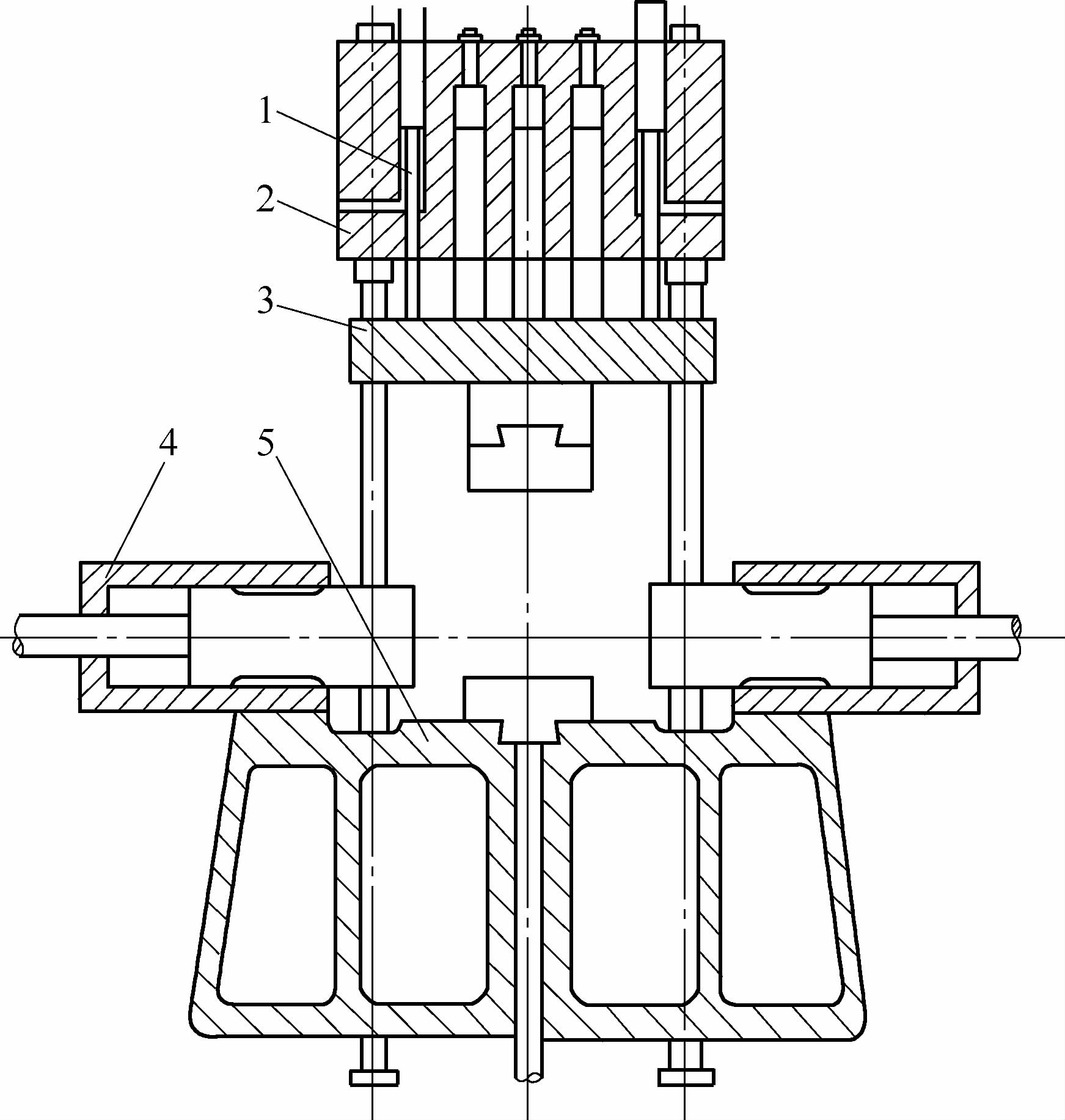

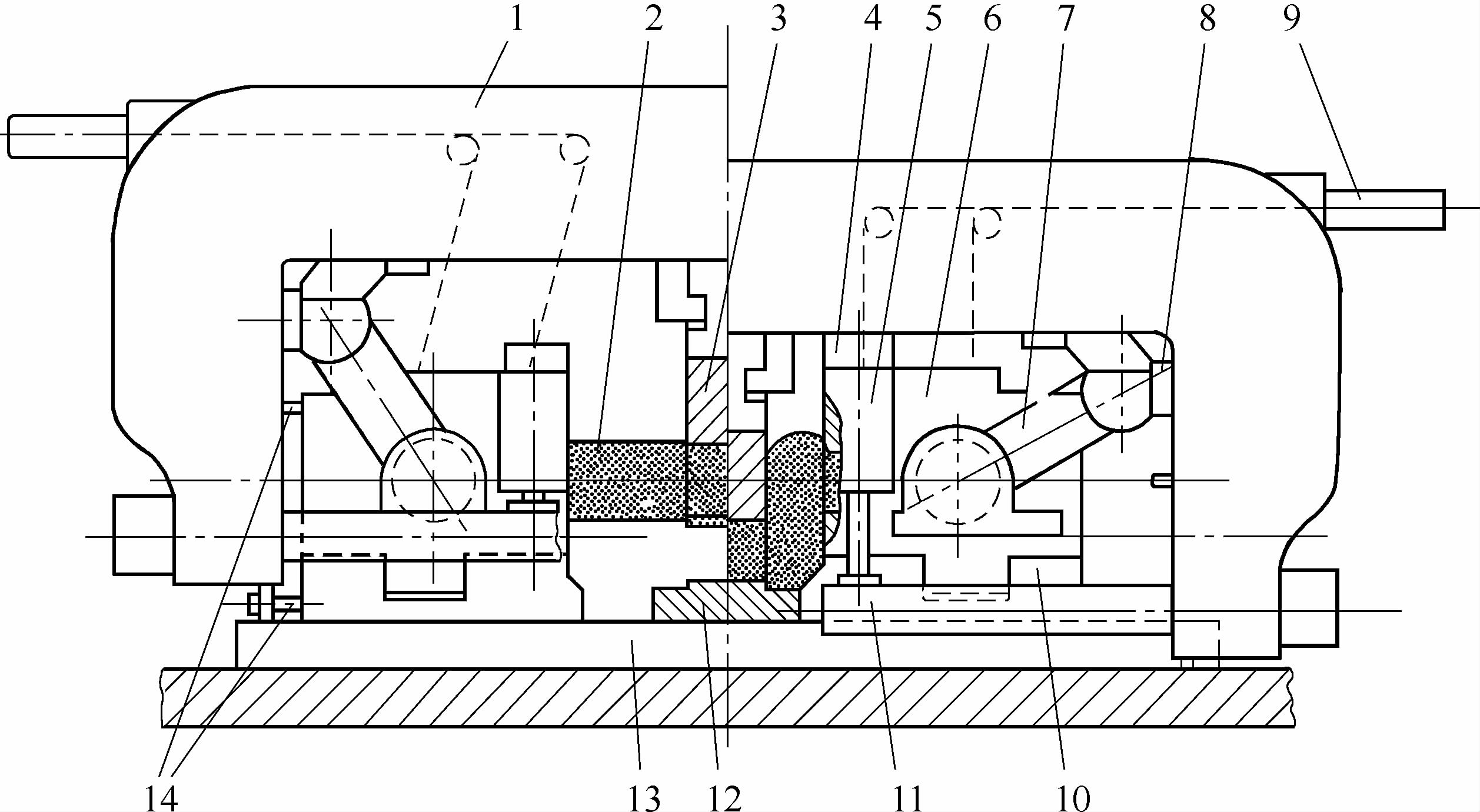

3. Dispositivo de molde para forjamento isotérmico

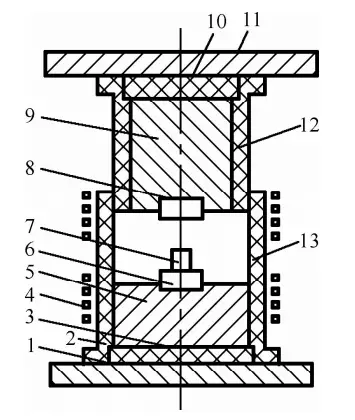

Para tornar o molde para forjamento isotérmico fácil de aquecer, isolar e manter, a estrutura geral do dispositivo de forjamento isotérmico obtida a partir da experiência de conceção e utilização de cientistas de vários países é mostrada na Figura 1.

1, 11 - Placa espaçadora

2, 12 - Cobertura de isolamento

3, 10 - Placa distanciadora de isolamento

4 - Aquecedor de indução

5, 9 - Base do molde

6 - Cunho inferior

7 - Áspero

8 - Sobre o molde

13 - Porto de carga e descarga

V. Forjamento a pó

1. A essência, as vantagens e as aplicações do forjamento a pó

Quadro 20 A essência, as vantagens e as aplicações do forjamento a pó

| Projeto | Conteúdo |

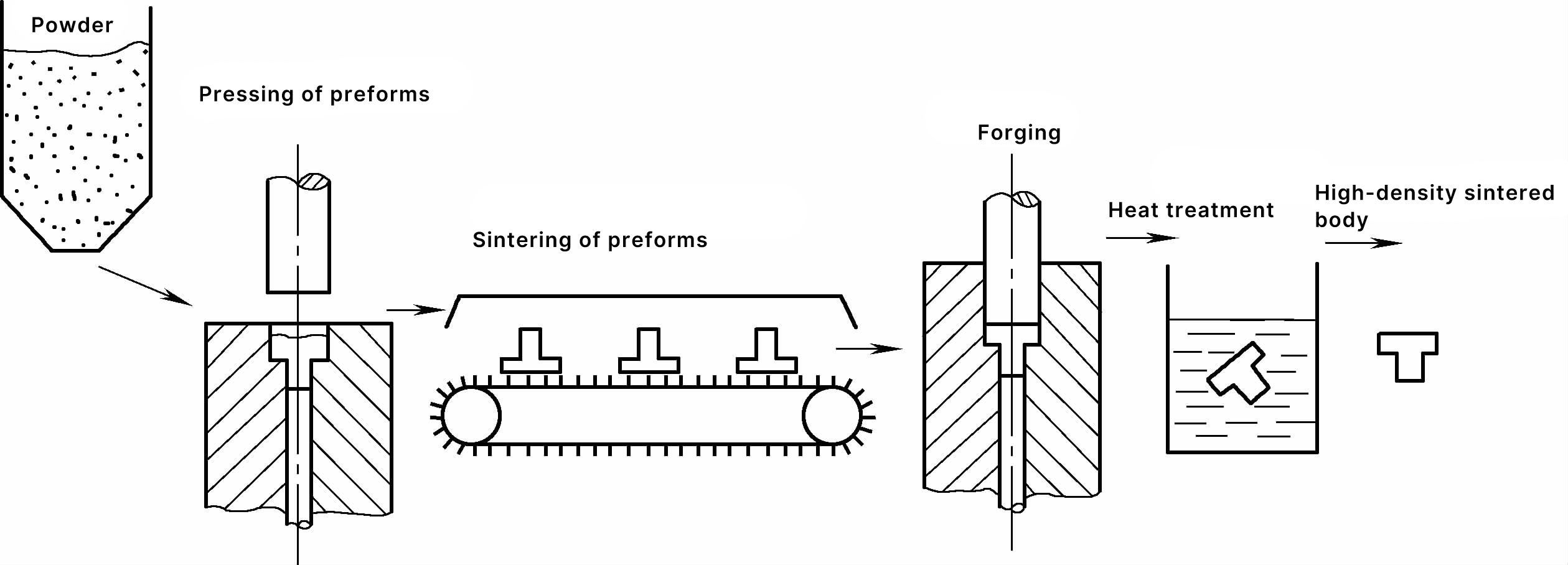

| Essência do processo | O forjamento em pó é um novo método de processamento de metal que combina a metalurgia do pó com o forjamento de precisão. Utiliza pó metálico como matéria-prima, que é formado por prensagem a frio, sinterização, forjamento a quente, ou por prensagem isostática a quente de pó, forjamento isotérmico em matriz, ou prensagem isostática direta a quente e subsequente processamento para produzir a forma necessária de peças forjadas de precisão. O diagrama seguinte apresenta um fluxo típico do processo de forjamento a pó. Fluxo típico do processo de forjamento a pó As peças de metalurgia do pó em geral contêm um grande número de poros, pouca compactação e uma densidade geralmente entre 6,2 e 6,8 g/cm³. Após prensagem isostática a quente ou forjamento aquecido, a densidade relativa das peças pode ser aumentada para mais de 98% |

| Vantagens | Os blocos para forjamento a pó são corpos sinterizados ou biletes extrudidos, ou blocos que foram submetidos a prensagem isostática a quente. Em comparação com o forjamento com biletes de aço comuns, as vantagens do forjamento a pó são as seguintes 1) Elevada taxa de utilização de material. Não há perda de material durante o forjamento de pré-formas e a margem de maquinação final é pequena, com a taxa de utilização global de material desde a matéria-prima em pó até às peças acabadas a atingir mais de 90% 2) Elevada precisão dimensional das peças forjadas, baixa rugosidade da superfície e facilidade de obtenção de peças forjadas com formas complexas. As pré-formas de forjamento a pó utilizam um aquecimento mínimo ou nenhum aquecimento de proteção contra a oxidação, alcançando níveis de forjamento e fundição de precisão em termos de precisão de forjamento e rugosidade da superfície. Podem ser utilizadas formas ideais de pré-formas para facilitar a conformação final de peças forjadas de formas complexas 3) Conducente para melhorar as propriedades mecânicas das peças forjadas. Uma vez que as partículas de pó são formadas pela condensação rápida de metal líquido minúsculo, e a composição das gotículas de metal é quase idêntica à da liga de origem, a segregação é limitada dentro do tamanho das partículas de pó. Isto pode superar defeitos como a segregação de fundição e grãos grosseiros irregulares em materiais metálicos comuns (especialmente para metais de transformação de fase não sólida e alguns novos materiais), tornando o material uniforme e isotrópico, o que é benéfico para melhorar as propriedades mecânicas das peças forjadas. No entanto, a presença de certas quantidades de poros e inclusões nas peças forjadas em pó pode reduzir a plasticidade e a tenacidade das peças forjadas 4) Baixo custo de forjamento, alta produtividade e fácil automação. Os custos das matérias-primas e as taxas de forjamento para peças forjadas em pó são semelhantes aos do forjamento geral, mas, em comparação com os forjados gerais, têm maior precisão dimensional e menor rugosidade superficial, o que pode reduzir ou eliminar a maquinagem, poupando assim uma quantidade significativa de mão de obra. Para peças pequenas de formato complexo e em grandes lotes, como engrenagens, mangas de eixo estriado, bielas e outras peças difíceis de maquinar, as poupanças são particularmente significativas 5) Uma vez que o pó metálico é fácil de ligar, é possível conceber e preparar as matérias-primas de acordo com as condições de serviço e os requisitos de desempenho do produto, alterando assim o modo de processamento de forjamento tradicional de "processamento de acordo com os materiais fornecidos", o que favorece a integração do processo do produto e dos materiais |

| Aplicações | O forjamento por metalurgia do pó é normalmente utilizado para várias peças de aço em pó. Atualmente, são utilizados dezenas de tipos de aço, desde o aço-carbono comum a vários aços de baixa liga, bem como aço inoxidável, aço resistente ao calor, aço de ultra-alta resistência e outros aços de alta liga e aços para ferramentas de alta velocidade. Por exemplo, o aço resistente ao calor por metalurgia do pó foi testado em discos de turbinas a gás, com o objetivo de melhorar o desempenho. O forjamento de pó de metais não ferrosos não é tão amplamente utilizado e maduro como o forjamento de pó de aço. Na indústria aeroespacial, envolve principalmente o forjamento em pó de ligas de alta temperatura, ligas de titânio e ligas de alumínio, tais como discos de turbina de liga de alta temperatura, discos de ventilador de liga de titânio e juntas de feixe de aeronaves de liga de alumínio. |

2. Requisitos para os principais processos de forjamento a pó

Quadro 21 Requisitos para os principais processos de forjamento a pó

| Item | Conteúdo |

| Preparação de matérias-primas | As matérias-primas em pó têm um impacto significativo no desempenho das peças forjadas em pó, mas o pó de alta qualidade é dispendioso, pelo que é necessário selecionar razoavelmente as matérias-primas em pó de acordo com os diferentes requisitos das peças forjadas em pó. As matérias-primas em pó contêm frequentemente várias inclusões, incluindo partículas metálicas estranhas e partículas não metálicas, introduzidas principalmente durante as fases de processamento e de matéria-prima em pó, especialmente inclusões cerâmicas frágeis que afectam grandemente as propriedades mecânicas. Por conseguinte, é necessário limitar as inclusões nas matérias-primas em pó, o que pode ser conseguido através de métodos como a separação magnética ou utilizando a refusão por arco de elétrodo duplo no vácuo, ligas-mestras de refinação a frio por feixe de electrões e outros métodos para as reduzir a limites especificados. A dimensão das partículas e a composição do pó afectam diretamente as propriedades físicas e processuais do pó e devem ser incluídas nos itens de controlo de qualidade. A relação de materiais e os requisitos técnicos para as matérias-primas de forjamento de pó de engrenagens planetárias para automóveis são apresentados na Tabela 22. Os ingredientes incluem óleo de sistema de perda total e estearato de zinco como lubrificantes de prensagem. O teor de gás no pó refere-se principalmente ao teor de oxigénio. O oxigénio existe em várias ligas de pó sob a forma de óxidos. A forma dos óxidos varia, assim como o seu impacto no desempenho das peças forjadas em pó. A maioria dos pós metálicos são oxidados durante o armazenamento e o transporte, e normalmente são submetidos a um tratamento de redução antes da mistura. O aço-carbono ou o pó de aço cobre-molibdénio podem ser reduzidos utilizando gás natural ou gás de carvão, o aço de baixa liga e o pó de cobre podem ser reduzidos utilizando amoníaco decomposto e os pós de aço de liga contendo elementos como crómio, manganês e vanádio devem ser reduzidos utilizando hidrogénio de alta pureza. O tratamento de redução é efectuado a uma determinada temperatura, e vários parâmetros do processo devem ser ajustados para minimizar o teor de oxigénio residual no pó. |

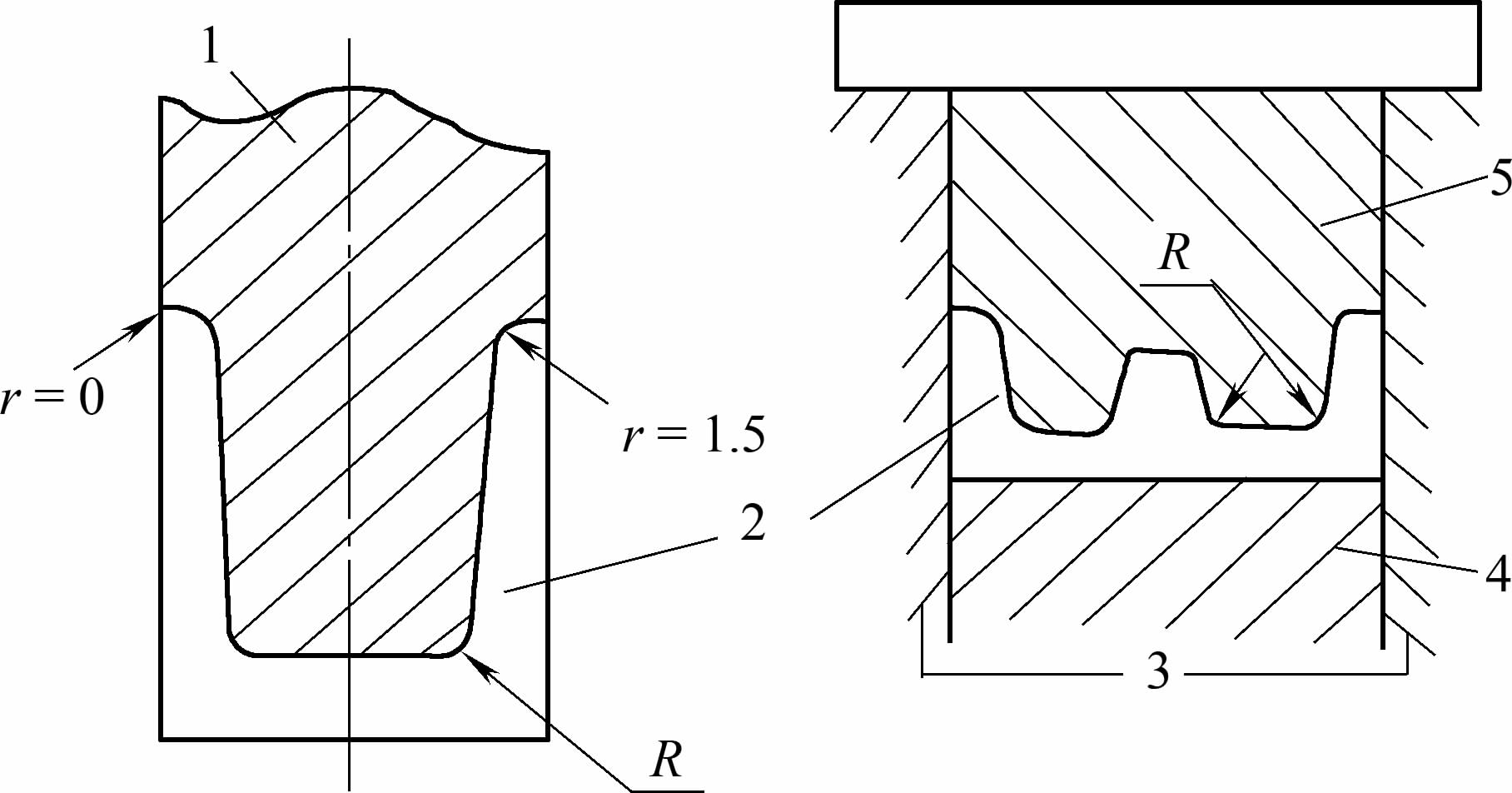

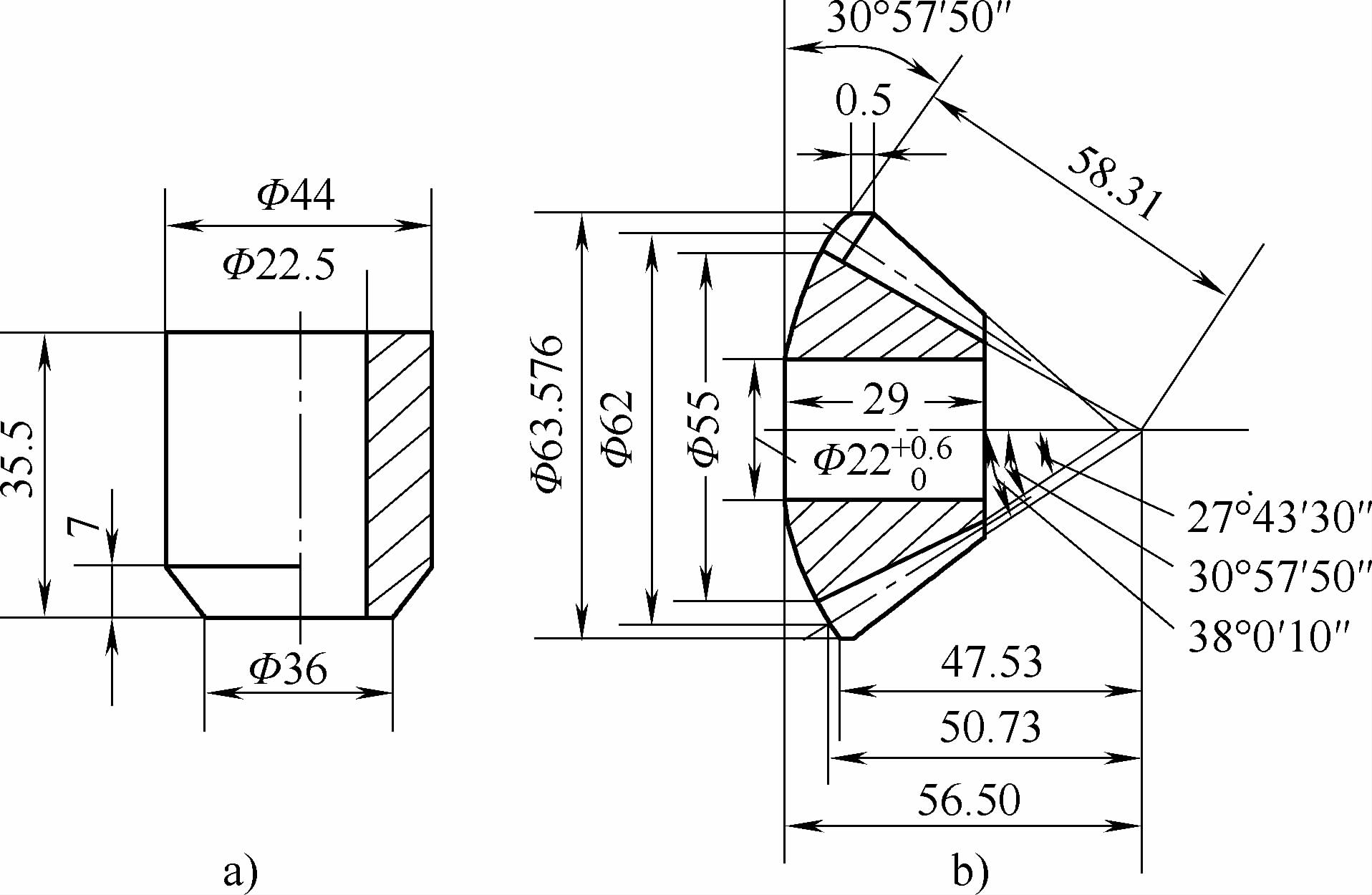

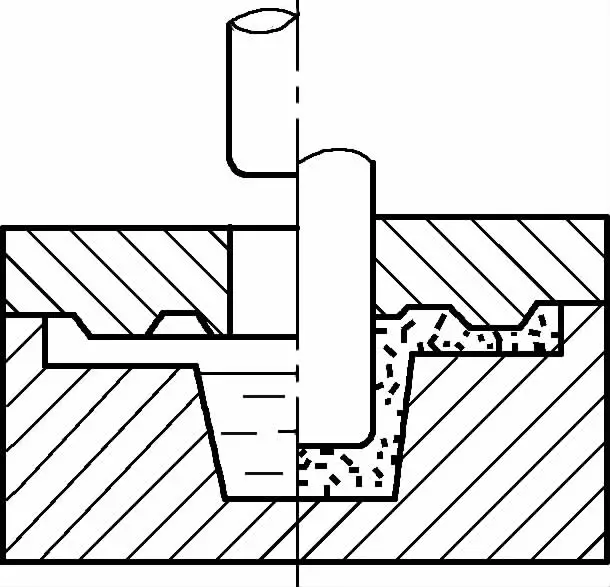

| Preparação do espaço em branco | Durante o projeto do espaço em branco, é necessário analisar e prever cuidadosamente o estado de tensão e deformação das partes principais do espaço em branco durante o forjamento, ajustar a forma geométrica e o tamanho do espaço em branco para evitar rachaduras no forjamento. Por exemplo, durante o forjamento em pó de engrenagens retas, a projeção do espaço em branco na direção da pressão de forjamento é basicamente consistente com o forjamento, e há apenas compressão de altura durante o forjamento com muito pouco fluxo lateral. Para engrenagens cônicas planetárias, a forma e o tamanho do espaço em branco são mostrados na Figura 1, a forma do espaço em branco é relativamente simples, muito diferente do forjamento, com grande fluxo lateral de metal, grande deformação de forjamento, bom efeito de eliminação de poros e benéfico para melhorar o desempenho do forjamento Figura 1 Engrenagem planetária a) Em branco b) Forjamento de precisão Ao prensar a peça em bruto com um molde de prensagem a frio, é necessário controlar o volume ou a massa da carga de pó para reduzir o desvio de massa da peça em bruto. Uma peça em branco com excesso de peso fará com que a altura do forjamento do pó exceda o padrão, e uma massa insuficiente fará com que a altura do forjamento do pó seja insuficiente ou a densidade seja insuficiente. Também deve ser dada atenção à lubrificação da parede do molde durante a prensagem a frio O objetivo da sinterização é aumentar a resistência e a forjabilidade da peça em bruto, evitar fissuras durante o forjamento, homogeneizar a composição da liga e, por vezes, reduzir o teor de oxigénio. A sinterização é efectuada numa atmosfera protetora ou no vácuo. Por exemplo, a sinterização de peças em bruto de engrenagens cónicas planetárias para automóveis é realizada num forno de fio de molibdénio com gás decomposto, com uma temperatura de sinterização de 1120-1180°C, tempo de espera de 1,5-2,0 horas e um caudal de amoníaco decomposto como gás de proteção de 1,5-2,0m³/h Durante a sinterização da peça em bruto, o volume diminui, mas ainda contém um grande número de poros. Os mecanismos de densificação da sinterização incluem a difusão de volume, o movimento dos limites dos grãos e a fluência por difusão Ao prensar peças em pó de ligas de alta temperatura por extrusão ou prensagem isostática a quente, estas devem ser revestidas com proteção de amoníaco ou colocadas numa bainha de cerâmica, depois desgaseificadas à temperatura ambiente e em estado quente sob vácuo, seguido de soldadura de selagem, jato de areia e revestimento de lubrificante antes da extrusão ou prensagem isostática direta a quente |

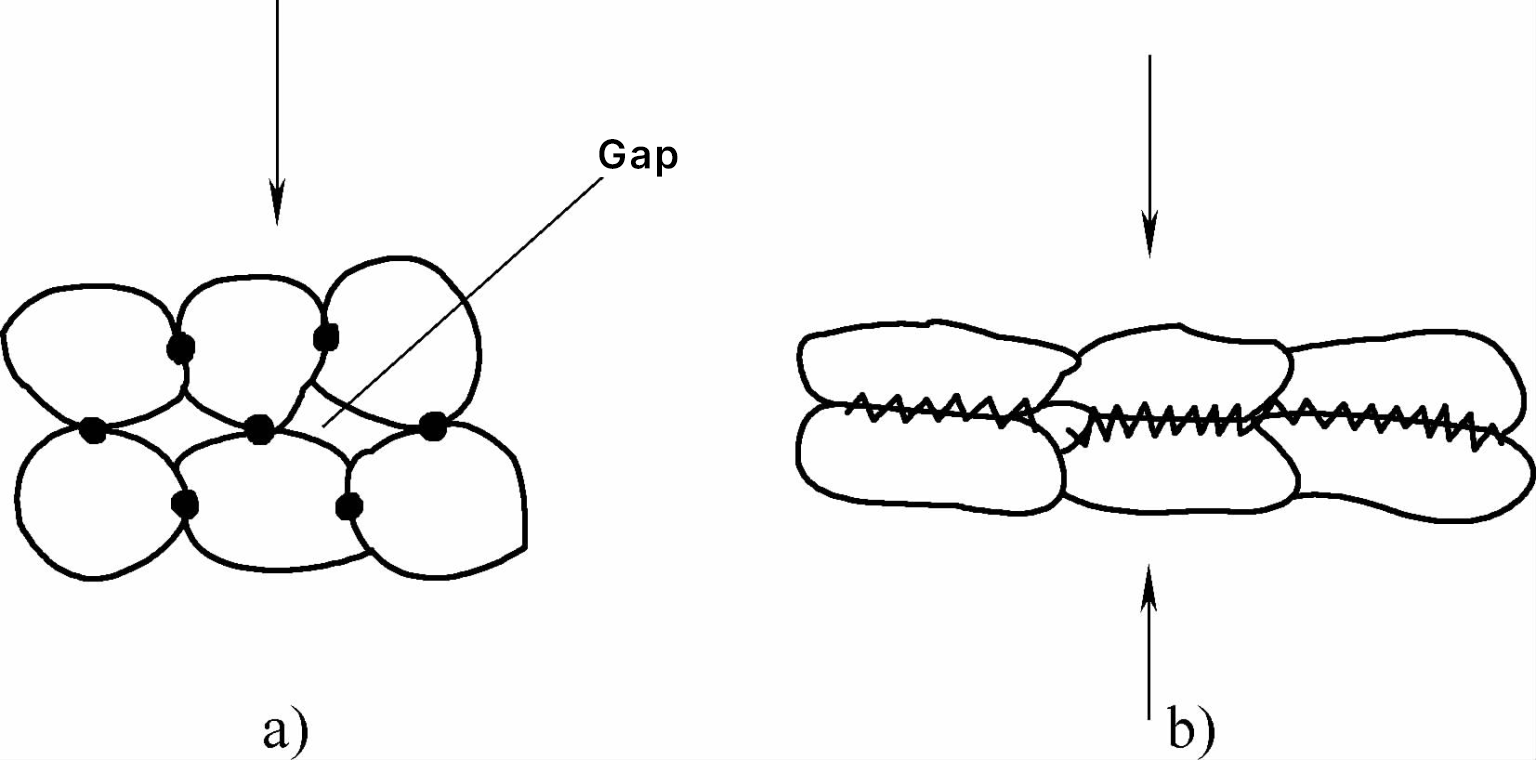

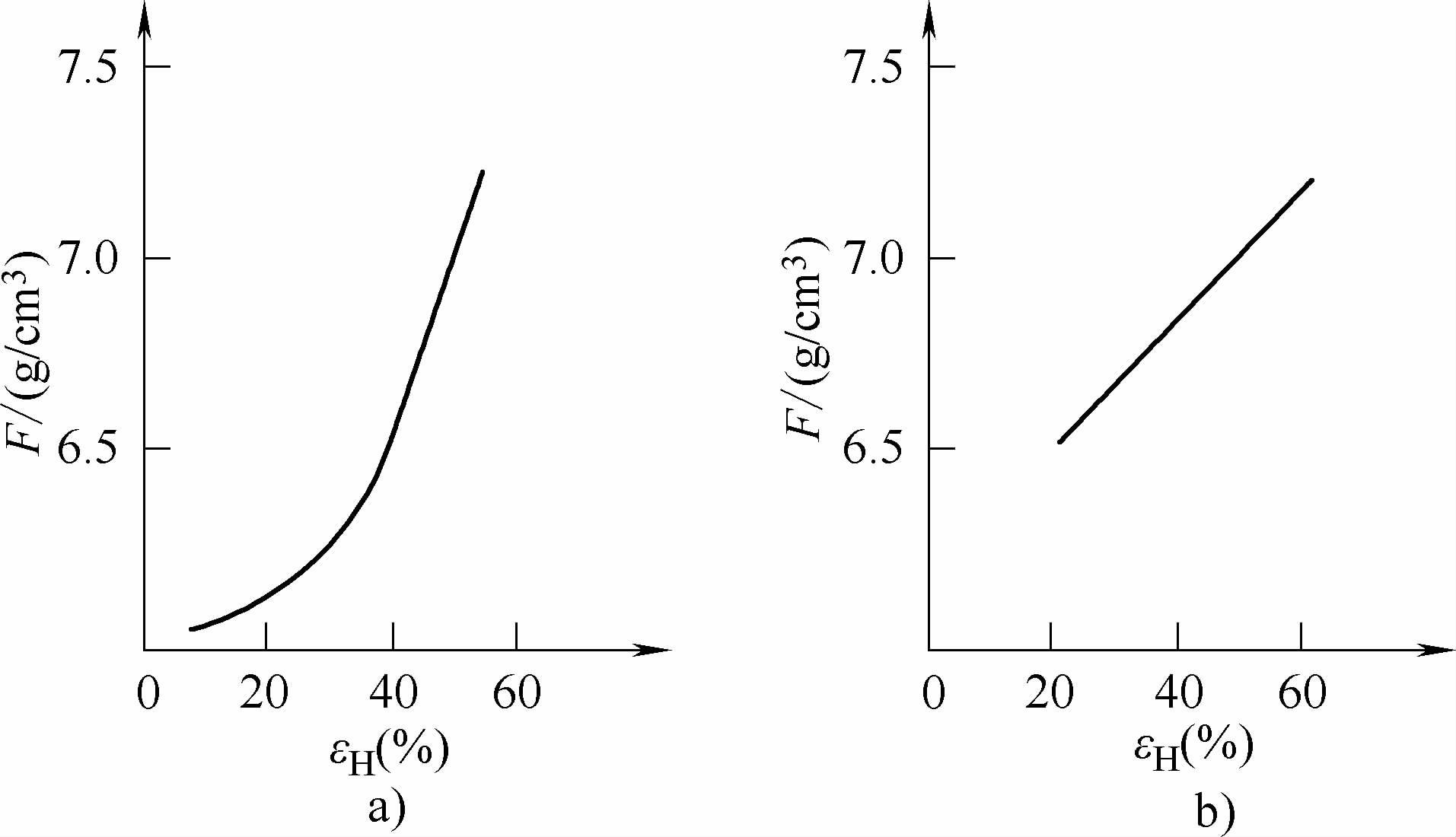

| Forjamento | O equipamento de forjamento comum para o forjamento a pó inclui: prensa de fricção, prensa de manivela, prensa hidráulica, martelo de alta velocidade, etc. O forjamento em pó utiliza geralmente o forjamento em matriz fechada e o forjamento em matriz aberta é menos eficaz. O tamanho da ranhura da matriz de forjamento é determinado pela adição da taxa de encolhimento ao tamanho do forjamento. A rugosidade da superfície da ranhura da matriz de forjamento deve ser baixa, e lubrificantes apropriados também devem ser selecionados. O aquecimento pré-forjamento é geralmente efectuado numa atmosfera protetora, ou pode ser utilizado o aquecimento por indução de alta frequência, e é aplicado um agente protetor à superfície da peça em bruto. A temperatura de forjamento, o tempo de espera e a pressão de forjamento para o forjamento em pó podem ser determinados com base no forjamento convencional para garantir uma deformação suave da peça em bruto e uma elevada densidade em todas as partes do forjamento. A densificação de peças forjadas em pó ocorre durante os processos de extrusão por sinterização, prensagem isostática a quente e conformação plástica. Durante a conformação plástica, a deformação das partículas de pó reduz e, eventualmente, elimina os poros, densificando assim o material, como mostra a Figura 2. Os resultados experimentais mostram que o efeito da densificação depende da temperatura e que, para o mesmo grau de deformação, a deformação a frio é menos eficaz do que a deformação a quente, como se mostra na Figura 3. Por conseguinte, a temperatura de aquecimento é um parâmetro importante no forjamento a pó.  Figura 2 Modelo do mecanismo de densificação durante a deformação plástica a) Ligação sinterizada antes da deformação plástica b) Ligação por deformação plástica após a deformação plástica  Figura 3 Relação entre a redução do forjamento e a densidade a) Temperatura ambiente b) 1100°C Durante o revolvimento do pó, a matriz deve ser pré-aquecida a uma determinada temperatura, caso contrário, o efeito de arrefecimento das paredes da matriz afectará a densidade e as propriedades mecânicas da camada superficial do lingote. Após o forjamento, as peças forjadas em pó devem ser arrefecidas numa atmosfera protetora para evitar a oxidação da superfície e dos poros residuais internos. |

| Tratamento e transformação subsequentes | Durante o forjamento, devido ao curto tempo de espera, embora os vazios no interior do lingote sejam forjados em conjunto, algumas partes ainda não se difundiram e combinaram completamente. Esta situação pode ser melhorada através de recozimento, ressinterização ou prensagem isostática a quente para garantir uma difusão e ligação completas. As peças forjadas a pó podem ser submetidas a vários tratamentos térmicos, tal como as peças forjadas convencionais. Para garantir a precisão da montagem, as peças forjadas a pó requerem, por vezes, uma pequena quantidade de maquinagem, como a retificação dos dentes das engrenagens de transmissão após a cementação e a têmpera. |

Quadro 22 Proporções de matérias-primas em pó e requisitos técnicos

| Composição | Fe | Mo | C (Grafite) | Cu | Óleo para sistema de perda total | Estearato de zinco |

| Teor (fração mássica) | Resto | 0.38%~0.44% | 0.4% ~0.45% | 2.00% | Mais 0.1% | Mais 0,4% |

| Requisitos técnicos | Tamanho das partículas 100 mesh, recozidas em hidrogénio húmido e seco | Pó de grafite em flocos, pureza >98%, tamanho de partícula 200 mesh | Pureza 99%, pó de cobre eletrolítico de 200 malhas | L-AN22 | Estearato de zinco quimicamente puro e leve | |

VI. Forjamento em matriz líquida

1. Fluxo do processo e vantagens do forjamento em coquilha líquida

Quadro 23 Fluxo do processo e vantagens do forjamento em coquilha líquida

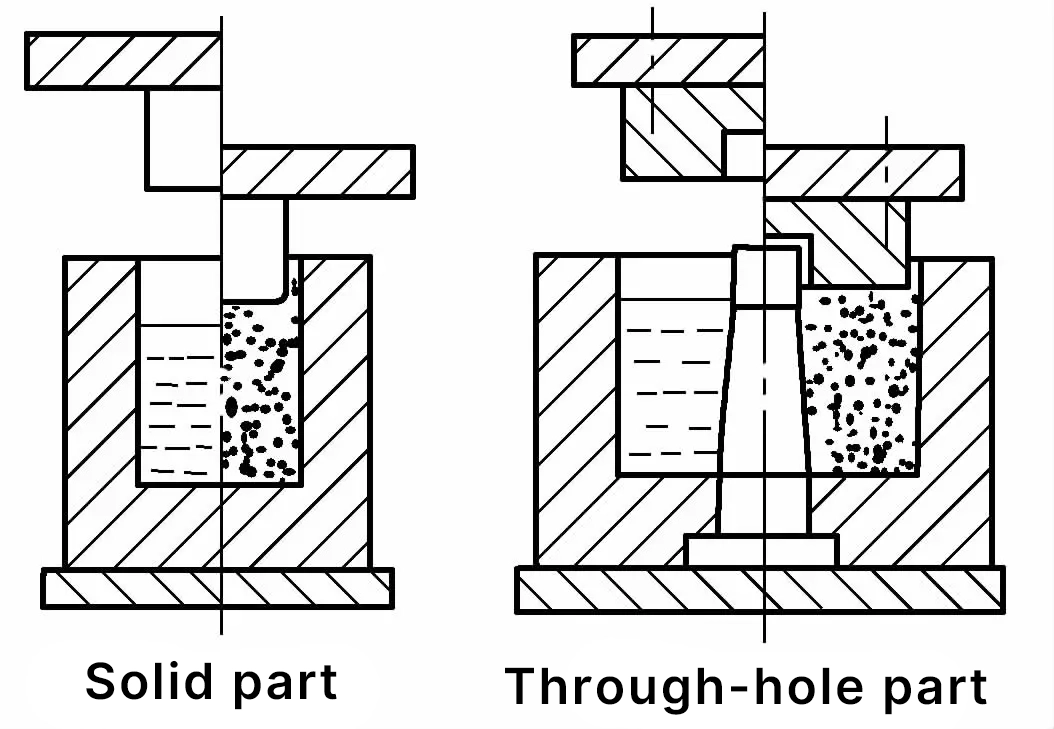

Processo de forjamento em matriz líquida a) Fusão b) Derrame c) Aplicação de pressão d) Ejeção | |

| Fluxo do processo | O forjamento em matriz líquida utiliza metal fundido como matéria-prima, que é diretamente vertido na cavidade do molde metálico. Durante um determinado período, é aplicada uma pressão específica ao metal líquido ou semi-sólido, levando-o a cristalizar e a sofrer uma pequena deformação plástica, obtendo-se assim o forjamento necessário. O fluxo do processo de forjamento em matriz líquida pode ser dividido em quatro etapas: fusão, vazamento, fecho e prensagem do molde e ejeção (ver figura acima). |

| Vantagens | O forjamento em matriz líquida é um método de processo entre a fundição e o forjamento, possuindo assim as vantagens dos processos de fundição e forjamento. 1) O forjamento em matriz líquida é aplicável a vários metais não ferrosos, aço carbono, aço inoxidável, bem como a ferro fundido cinzento frágil e ferro dúctil, sendo os metais não ferrosos mais utilizados atualmente. 2) Capaz de produzir peças complexas com alta precisão e baixa rugosidade superficial. A precisão atinge geralmente o nível 3 a 5, e a rugosidade da superfície situa-se entre 1,6 e 6,3μm. 3) O metal solidifica e cristaliza sob pressão, resultando numa estrutura densa e em boas propriedades mecânicas. 4) Fácil de encher e moldar, exigindo menos força de moldagem, cerca de 1/4 a 1/3 do forjamento de matriz, o que pode reduzir a tonelagem do equipamento de prensagem 5) A estrutura do molde é relativamente simples, tem uma longa vida útil, uma elevada taxa de utilização do material e um baixo custo de produção |

2. Classificação e características dos métodos de processo de forjamento em matriz líquida

Quadro 24 Classificação e características dos métodos de forjamento em matriz líquida

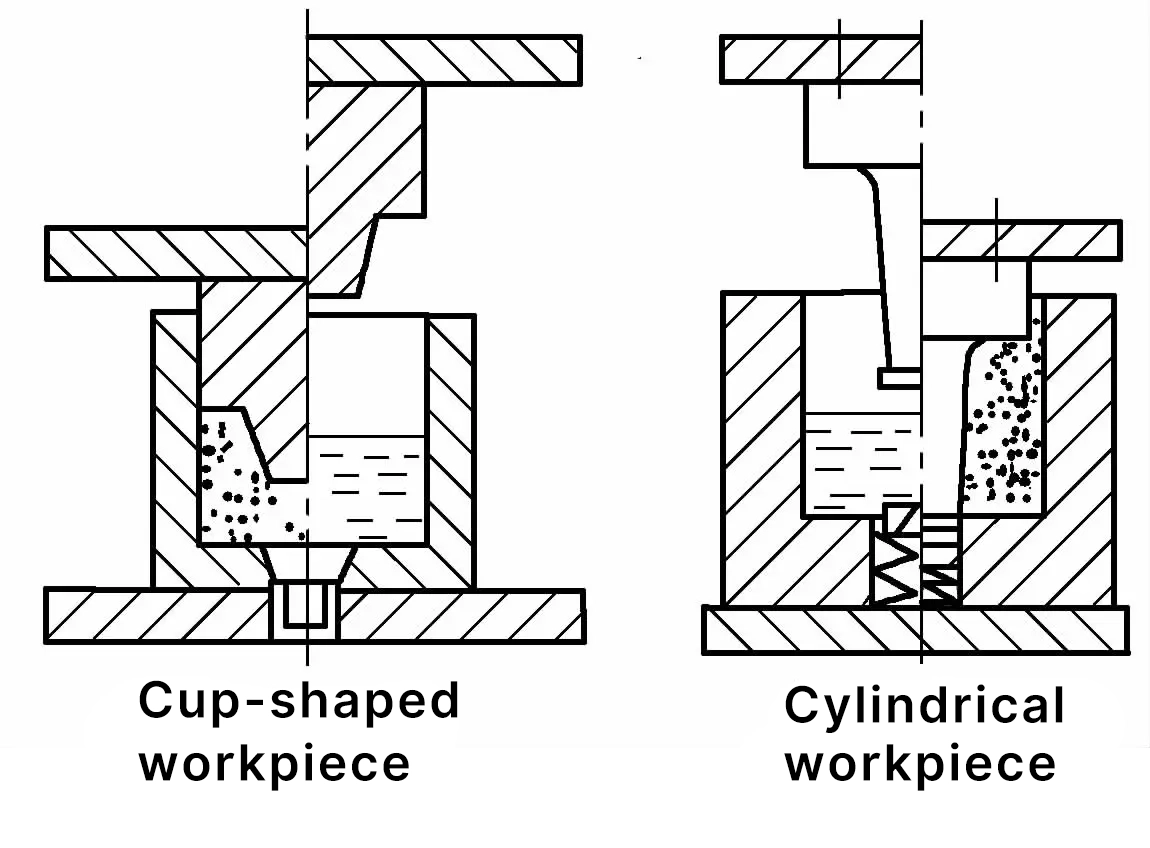

| Classificação | Esquema | Características | |

| Pressão do punção plano | Método de pressão direta |  | A formação da peça é conseguida no líquido metálico vertido na cavidade da matriz. Quando o punção é pressionado, o líquido metálico não flui significativamente, causando apenas a cristalização e contração do metal líquido sob pressão. É adequado para o fabrico de peças em bruto para processamento sob pressão e orifícios de passagem, ou peças de paredes espessas em forma de taça (mais de 5 mm) com formas não muito complexas. |

| Método de pressão indireta |  | A peça é formada dentro da cavidade do molde após o fecho do molde. Neste momento, a função do punção é espremer o metal fundido para dentro da cavidade do molde e transmitir a pressão para a peça através da entrada formada pelo punção e pelo molde côncavo. O método de formação é semelhante ao da fundição sob pressão, exceto que a entrada é mais larga e mais curta, e o metal fundido é contínua e lentamente espremido na cavidade do molde de trabalho, melhorando o efeito de pressurização. Este processo é adequado para a produção de grandes quantidades, formas complexas ou peças pequenas. | |

| Pressão de punção irregular | Pressão do punção convexo |  | A formação da peça é conseguida após o fecho do molde e a aplicação de pressão. Durante o processo de conformação, o metal líquido flui para cima e radialmente ao longo da parede inferior do molde e da face superior da extremidade do molde para preencher a cavidade do molde. Quando a pressão é aplicada, o punção pressiona diretamente a face superior da extremidade e a superfície interna da peça, resultando numa melhor pressurização. É adequado para moldar peças com paredes finas (superiores a 2 mm) e formas complexas. |

| Pressão de punção côncava |  | Após o fecho do molde e a aplicação de pressão, o metal fundido flui ao longo da parede interior do molde côncavo e da parede côncava do punção na direção oposta à da aplicação de pressão, para preencher a cavidade do molde, adequada para peças ocas axissimétricas e de forma complexa. | |

| Pressão do punção composto |  | O punção de pressão tem um entalhe côncavo, e quando o molde é fechado e a pressão é aplicada, a maior parte do metal não se move, e uma pequena parte do metal preenche diretamente o entalhe côncavo do punção e solidifica sob pressão. A parte forjada líquida da flange é mostrada na figura da esquerda. | |

3. Classificação e características do equipamento de forjamento hidráulico

O equipamento de forjamento em matriz líquida utiliza prensas hidráulicas, que são fáceis de controlar em termos de pressão e velocidade de prensagem, e podem manter a pressão. Ver no quadro 25 a classificação e as características do equipamento de forjamento sob pressão hidráulico.

Quadro 25 Classificação e características do equipamento de forjamento em matriz líquida

| Classificação | Características |

| Prensa hidráulica geral | As prensas hidráulicas gerais podem prensar peças com formas complexas, tais como peças sólidas, em forma de anel, com orifícios de passagem e tubulares; para algumas peças ligeiramente complexas, podem ser adicionados os dispositivos de processamento necessários. |

| Prensa hidráulica especial comum | As prensas hidráulicas especiais comuns baseiam-se geralmente na prensa hidráulica vertical geral, com cilindros hidráulicos instalados nas direcções horizontal ou vertical e alguns parâmetros ajustados de acordo com os requisitos do processo. |

| Prensa hidráulica especial universal | Os cilindros laterais e os cilindros hidráulicos verticais auxiliares são instalados na mesma prensa hidráulica vertical, dando-lhe forças de aperto horizontais e verticais, bem como força de prensagem vertical. Os parâmetros de desempenho e estruturais da prensa hidráulica especial universal russa do tipo УЛМ-2 são apresentados na Tabela 26. |

| Prensa hidráulica para fins especiais | A Tabela 27 mostra os parâmetros das prensas hidráulicas para duas peças grandes na Rússia. Entre elas, a Д0437C utiliza fundição externa. П0638 é uma prensa hidráulica de três colunas com uma mesa rotativa de quatro estações (fundição, prensagem, ejeção, limpeza e arrefecimento), girando em torno de uma coluna a uma velocidade de 0,2 m/s. |

Quadro 26 Desempenho e parâmetros estruturais do equipamento da prensa hidráulica universal do tipo ULM-2

| Modelo | УЛМ-2 |

| Pressão do pistão do cilindro principal/kN | 350(800) |

| Força de retorno do pistão do cilindro principal/kN | 140 |

| Pressão da travessa móvel auxiliar/kN | 180(370) |

| Força de retorno da travessa móvel auxiliar/kN | 30 |

| Pressão lateral do cilindro/kN | 350(800) |

| Força de retorno do cilindro lateral/kN | 30 |

| Curso do cilindro principal/mm | 450 |

| Curso da viga transversal auxiliar/mm | 355 |

| Curso do pistão do cilindro lateral/mm | 350 |

| Velocidade máxima do pistão do cilindro principal/(mm/s) | 220 |

| Dimensões da mesa de trabalho (comprimento × largura)/mm | 500×500 |

Nota: Os parâmetros entre parêntesis são os parâmetros após a utilização do booster.

Tabela 27 Parâmetros da prensa hidráulica para peças grandes

| Modelo | Pressão nominal do pistão do cilindro principal/kN | Força de ejeção do cilindro inferior/kN | Velocidade máxima de descida do pistão do cilindro principal/(mm/s) | Número de estações | Observações |

| Д0437S | 5000 | 950 500 | 200 | Estação única | Manual, semi-automático |

| P0638 | 6300 | Quatro estações | Manual, semi-automático |

VII. Forjamento multidirecional

O forjamento multidirecional é um processo especializado que forja a peça em bruto simultaneamente em várias direcções. Supera as limitações dos martelos de forjamento, prensas hidráulicas e prensas de manivela, altera os inconvenientes de peças forjadas grandes e complexas, tais como grandes restos, grandes folgas e grandes tolerâncias, refina a peça em bruto, melhora a qualidade interna e, por conseguinte, aumenta consideravelmente a produtividade.

1. Equipamento de forjamento multidirecional

Quadro 28 Equipamento de forjamento multidirecional

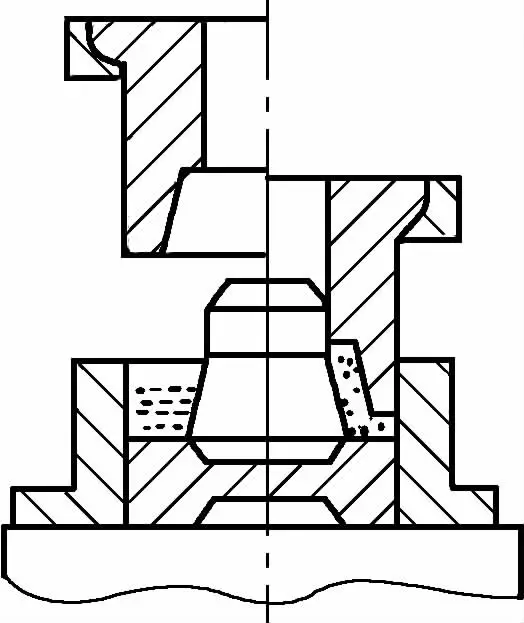

Prensa Hidráulica de Forjamento Multidirecional de Quatro Estações 1-Bastão de amarração 2-Viga transversal superior 3-Viga transversal móvel 4-Cilindro de trabalho horizontal lateral 5-Bancada de trabalho |

| O equipamento de forjamento multidirecional consiste principalmente em prensas hidráulicas de forjamento multidirecional, que são desenvolvidas com base em prensas hidráulicas comuns. Dois cilindros horizontais laterais de trabalho 4 são adicionados com base na prensa hidráulica comum. Um módulo (ou punção) é instalado na viga transversal móvel 3, na bancada de trabalho 5 e no cilindro de trabalho lateral horizontal, com até quatro módulos (ou punções) que formam um par de moldes com uma ranhura de tipo fechado. Este tipo de prensa hidráulica é designado por prensa hidráulica de forjamento multidirecional de quatro estações, como se pode ver acima. Para além da prensa hidráulica de forjamento multidirecional de quatro estações, existe também uma prensa hidráulica especial composta por uma prensa hidráulica normal e quatro cilindros de trabalho horizontais, denominada prensa hidráulica de forjamento multidirecional de seis estações. Uma vez que os moldes da prensa hidráulica de forjamento multidirecional podem ser constituídos por várias peças, podem formar várias superfícies de corte. Por falar em superfícies de corte múltiplas, a máquina de forjamento plano é também um tipo de equipamento de forjamento multidirecional. O molde da máquina de forjamento plano tem duas superfícies de corte mutuamente perpendiculares, consistindo em dois módulos de matriz (um dos quais é fixo) e um punção. No entanto, a força da máquina de forjamento plano está na direção horizontal, e o soco é a principal ferramenta para formar a peça de trabalho. A força de aperto entre a matriz fixa e a matriz móvel é relativamente pequena, pelo que é mais comummente utilizada para processar formas simples como cilindros sólidos e ocos e cones truncados. |

2. Processo de forjamento multidirecional e peças forjadas típicas

Quadro 29 Processo de forjamento multidirecional e peças forjadas típicas

| Projeto | Conteúdo |

| Etapas do processo | O forjamento multidirecional é realizado numa ranhura de matriz com múltiplas superfícies de corte, como se mostra na Figura 1. Quando a peça em bruto é colocada na estação, os módulos superior e inferior da matriz fecham-se e forjam, moldando preliminarmente a peça em bruto para formar um ombro saliente. Em seguida, instalados no cilindro de trabalho horizontal, os punções da esquerda e da direita pressionam e, na ranhura da matriz formada pelos módulos superior e inferior, o forjamento preliminarmente moldado é perfurado para formar os furos necessários. Após o forjamento, o punção é primeiro retirado, depois os módulos superior e inferior separam-se e o forjamento é removido. Figura 1 Processo de forjamento multidirecional a) Colocar o espaço em branco b) Fechar o molde e aplicar uma pressão multidirecional c) Abrir o molde (o molde superior levanta-se, os punções esquerdo e direito retraem-se) |

| Peças forjadas típicas | As formas das peças forjadas multidireccionais podem variar, como mostra a Figura 2. Entre elas, a Figura 2a é um trem de aterragem de uma aeronave, um forjamento oco em liga de titânio; a Figura 2b é um forjamento hemisférico em liga à base de níquel; a Figura 2c é um forjamento multidirecional de corpo de válvula de grandes dimensões, feito de aço estrutural de liga 30CrMo. Figura 2 Forjados típicos de matriz multidirecional a) Trem de aterragem das aeronaves b) Concha hemisférica c) Corpo grande da válvula |

| Vantagens e desvantagens | 1) Alta utilização de material. O forjamento de matriz multidirecional utiliza principalmente o forjamento de matriz fechada, as peças forjadas podem ser concebidas para serem ocas e podem eliminar ou definir um cone de forjamento muito pequeno. Com a ajuda de um desmoldador, as peças forjadas também são fáceis de remover, poupando assim muito material. Em comparação com os processos gerais de forjamento, pode poupar cerca de 50% de metal, e a utilização de material pode atingir 40% a 90%. 2) Bom desempenho de forjamento. Uma vez que a maioria das formas são obtidas por forjamento, as linhas de fluxo de metal estão bem organizadas, maioritariamente distribuídas ao longo dos contornos, e menos linhas de fluxo são cortadas durante a maquinagem, resultando num bom desempenho de forjamento. Geralmente, pode aumentar a resistência em mais de 30%. 3) O forjamento multidirecional é frequentemente concluído num único aquecimento, o que evita ao máximo os defeitos e as perdas causadas pelo aquecimento. Isto é extremamente importante para aços de alta liga, ligas à base de níquel e ligas de titânio, que são caras e têm uma faixa estreita de temperatura de forjamento. A utilização do forjamento multidirecional reduz o número de aquecimentos e as perdas por oxidação, reduzindo assim os custos e melhorando a qualidade, o que favorece a mecanização. O equipamento com um braço robótico pode reduzir significativamente a intensidade do trabalho. 4) Ampla gama de aplicações. O forjamento multidirecional pode processar peças forjadas de várias formas complexas, e há menos restrições quanto ao tamanho e material das peças forjadas. Para além dos materiais metálicos em geral, também pode forjar aços de alta liga, ligas de níquel-crómio, etc., porque o forjamento multidirecional pode melhorar a plasticidade do material. O forjamento de matriz multidirecional também tem algumas desvantagens. Em primeiro lugar, exige que a peça em bruto tenha uma elevada qualidade de cisalhamento, e o tamanho e o peso da peça em bruto devem ser precisos; em segundo lugar, depois de a peça em bruto ser aquecida, a escala de oxidação deve ser evitada tanto quanto possível, exigindo menos ou nenhum aquecimento de oxidação da peça em bruto ou a criação de um dispositivo para remover a escala de oxidação; exige também a utilização de equipamento especializado rígido e de alta precisão ou a adição de dispositivos especializados de forjamento de matrizes em equipamento geral. |

VIII. Processo de forjamento de virabrequim (forjamento em fibra total)

O processo de forjamento de virabrequim é um processo especializado para o forjamento em lote de virabrequins de grandes dimensões, que podem ser forjados numa prensa hidráulica especializada, ou numa prensa hidráulica geral ou numa prensa de virabrequim com um dispositivo especializado (molde).

A essência e o método de forjamento de virabrequim são mostrados na Tabela 30.

Quadro 30 A essência e o método de forjamento de virabrequim por flexão

| Item | Descrição | |

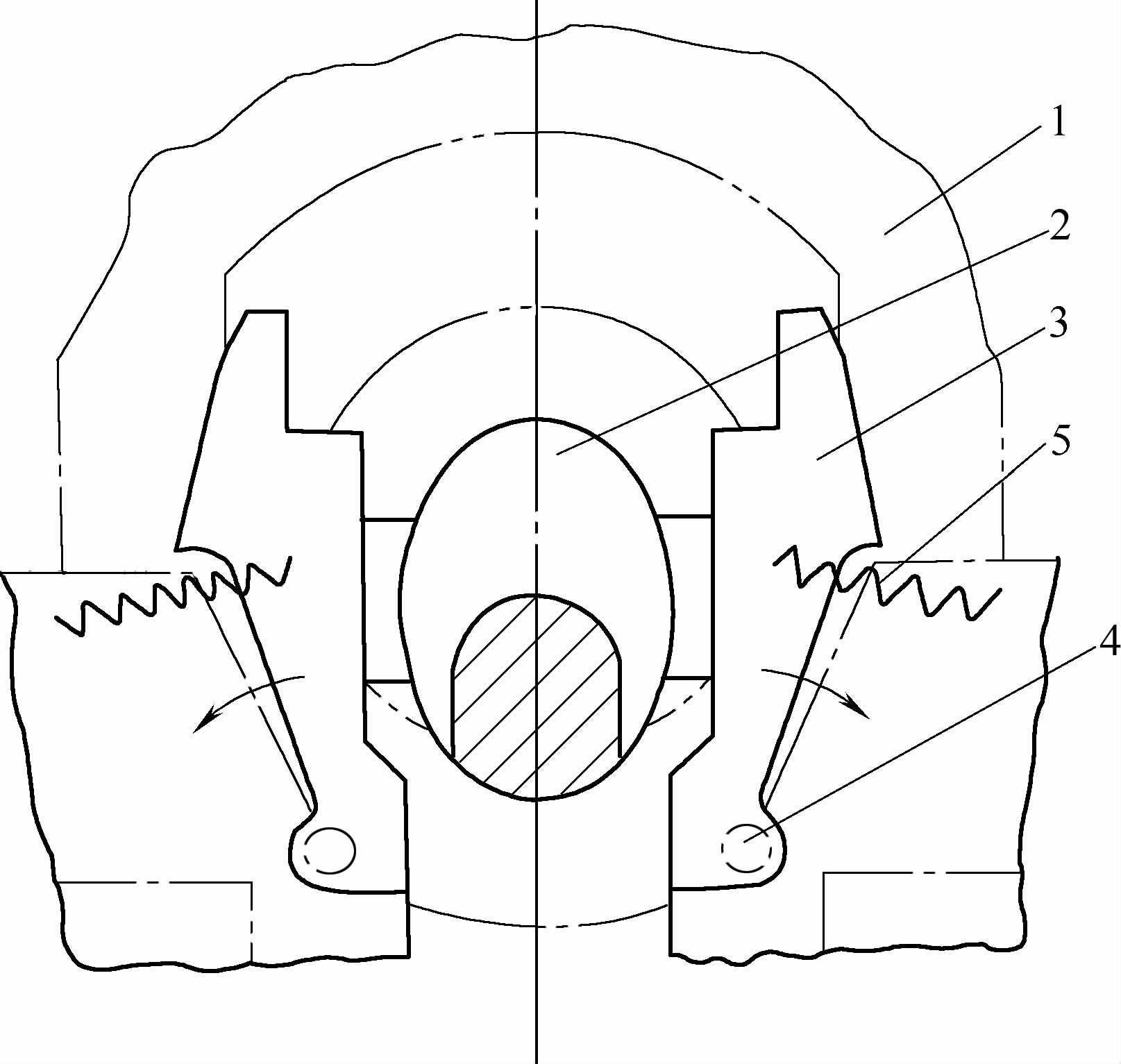

| Essência do processo | Ele utiliza as características de forma do próprio virabrequim, forjando cada curva no molde usando o método de dobragem por inversão. Em comparação com as cambotas de forjamento livre, a utilização do método de dobragem por arranque para produzir cambotas permite que as fibras metálicas se distribuam continuamente ao longo do exterior da peça forjada, com a linha central do boleto e o eixo da cambota essencialmente coincidentes. Após a maquinação, as fibras metálicas não são cortadas e os defeitos, como a segregação e as inclusões no núcleo do lingote, não são expostos. Além disso, podem ser utilizados biletes mais finos, melhorando as propriedades mecânicas da cambota. Também reduz significativamente a margem de maquinação, poupando cerca de 34% de metal, reduzindo o tempo de maquinação em 28%, e tem as vantagens de menos defeitos, maior produtividade e menor intensidade de trabalho. | |

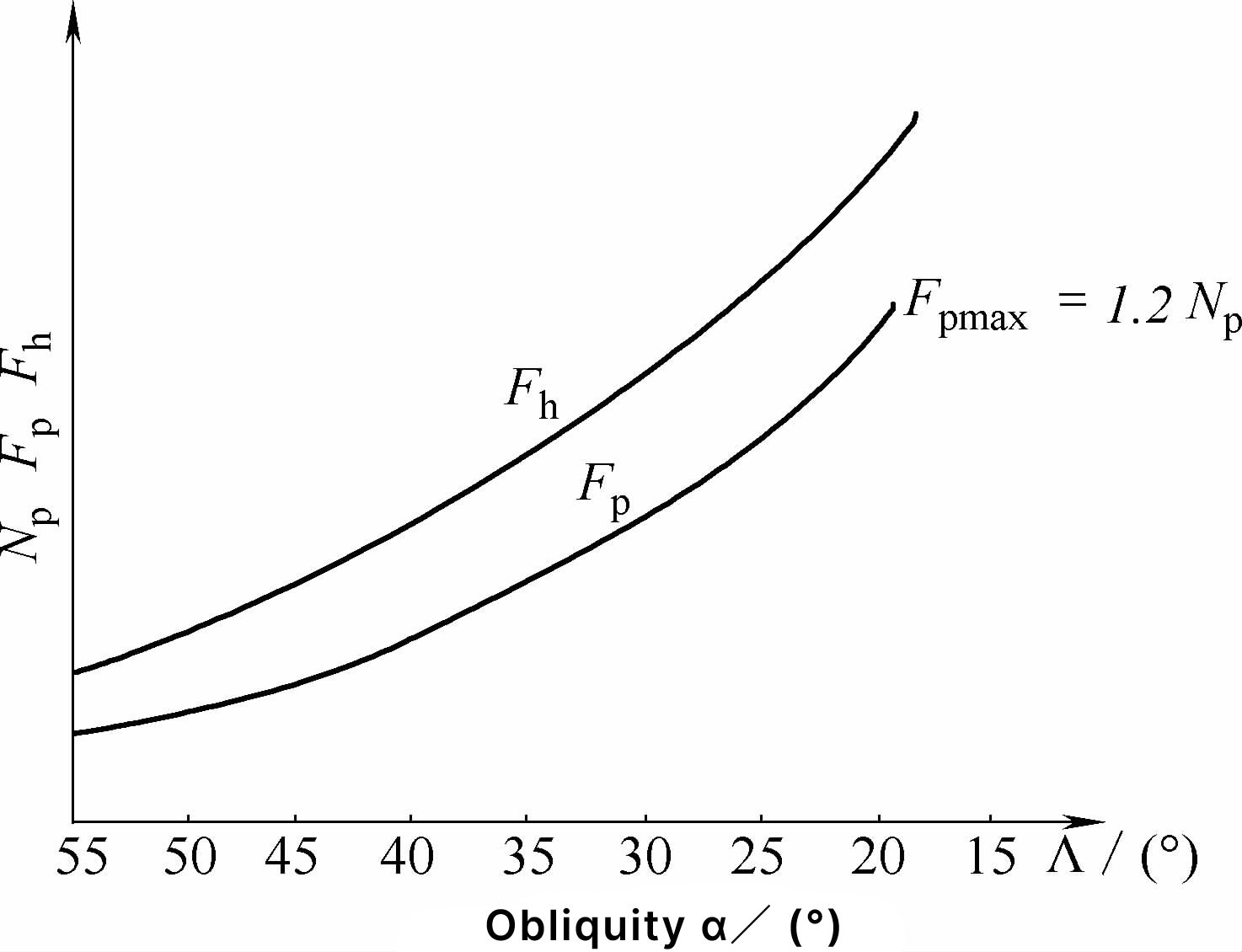

| Método do processo | Método de perturbação RR | O método de viragem RR é um método de viragem por flexão da cambota desenvolvido em França na década de 1940, e o seu princípio de funcionamento é apresentado na Figura 1. Utiliza uma estrutura de matriz deslizante com uma superfície inclinada para converter a força de pressão da prensa de forjamento numa força de viragem horizontal, que permanece constante durante todo o processo de viragem, cerca de 0,4 vezes a tonelagem da prensa. Figura 1 Diagrama do princípio de funcionamento do dispositivo de viragem da cambota RR 1-Armação superior da matriz 2-Cilindro de aperto (quatro) 3-Módulo de aperto de posicionamento 4-Armação deslizante da matriz (esquerda, direita, uma de cada vez) 5-Punção inferior 6-Cilindro de ejeção 7-Forjamento 8-Placa de base 9-Cilindro lateral (dois) 10-Módulo de aperto 11-Punção superior Ao forjar a cambota, primeiro forja-se o lingote de aço numa barra redonda, arrefece-se e, em seguida, produzem-se peças equivalentes ao pescoço do veio principal e à cavilha da cambota, formando um veio escalonado. A profundidade do degrau é geralmente de 10~15mm, e a quantidade de metal no braço da manivela é determinada por cálculo. Em seguida, o metal a ser formado em dois braços de manivela é aquecido num forno de aquecimento local. Depois de colocar a peça em bruto no molde, fechar o punção superior 11 e o punção inferior 5. Neste momento, os módulos 3 e 10 prendem o pescoço do eixo principal, e os punções superior e inferior também prendem firmemente a cavilha da manivela, impedindo-a de engrossar devido ao reviramento do braço (o primeiro passo da formação do forjamento). Mova as estruturas deslizantes esquerda e direita da matriz 4 para pré-ajuste (o segundo passo da formação de forjamento). Após um certo grau de pré-configuração, começar a perturbar enquanto se pressionam os punções superior e inferior, movendo a cambota meio curso da cambota a partir da sua posição original, e o braço da cambota também é formado no módulo (o terceiro passo da formação do forjamento). A viragem de uma curva da cambota está concluída. Finalmente, abrem-se os moldes superior e inferior e retira-se a peça bruta de forjamento formada de uma curva, aquecendo-se depois a curva seguinte. A flange na extremidade da cambota também pode ser virada neste dispositivo. Na perturbação da segunda curva e das curvas subsequentes, utilize a curva anterior para posicionar no molde de posicionamento, formando assim uma curva (ou flange) de cada vez, e toda a cambota pode ser forjada. |