I. Métodos de montagem

De acordo com os requisitos técnicos especificados, o processo de encaixe e ligação de peças ou componentes para os transformar em produtos semi-acabados ou acabados é designado por montagem. O processamento de montagem é essencialmente um processo de posicionamento, fixação e ligação. Na montagem de peças de chapa metálica, o suporte, o posicionamento e a fixação são designados os três elementos da montagem, que são também as três condições básicas da montagem.

A fixação é o processo de fixar peças numa determinada posição com uma força externa, de modo a que as peças envolvidas na montagem mantenham a sua posição durante a montagem.

1. Seleção da referência de montagem

Convencionalmente, o suporte é também designado por referência de montagem, abreviada como referência. Resolve o problema do local de montagem dos componentes de chapa metálica através da seleção de uma superfície de referência. Na montagem real de componentes de chapa metálica, a melhor superfície de referência deve ser selecionada com base em condições específicas.

Ao selecionar a superfície de referência da montagem como suporte da montagem, podem ser considerados os seguintes pontos:

- Quando um componente tem superfícies planas e curvas, a superfície plana deve ser utilizada como superfície de referência da montagem.

- Quando um componente tem superfícies planas grandes e pequenas, a superfície plana maior deve ser selecionada como a superfície de referência da montagem.

- Quando um componente tem superfícies maquinadas e rugosas, a superfície maquinada deve ser selecionada como a superfície de referência da montagem.

- A superfície de referência de montagem selecionada deve ser a mais conveniente para apoiar, posicionar e fixar as peças.

- Deve ser selecionada como superfície de referência uma superfície que não seja facilmente deformada, para evitar erros de posicionamento causados pela deformação da superfície ou linha de referência.

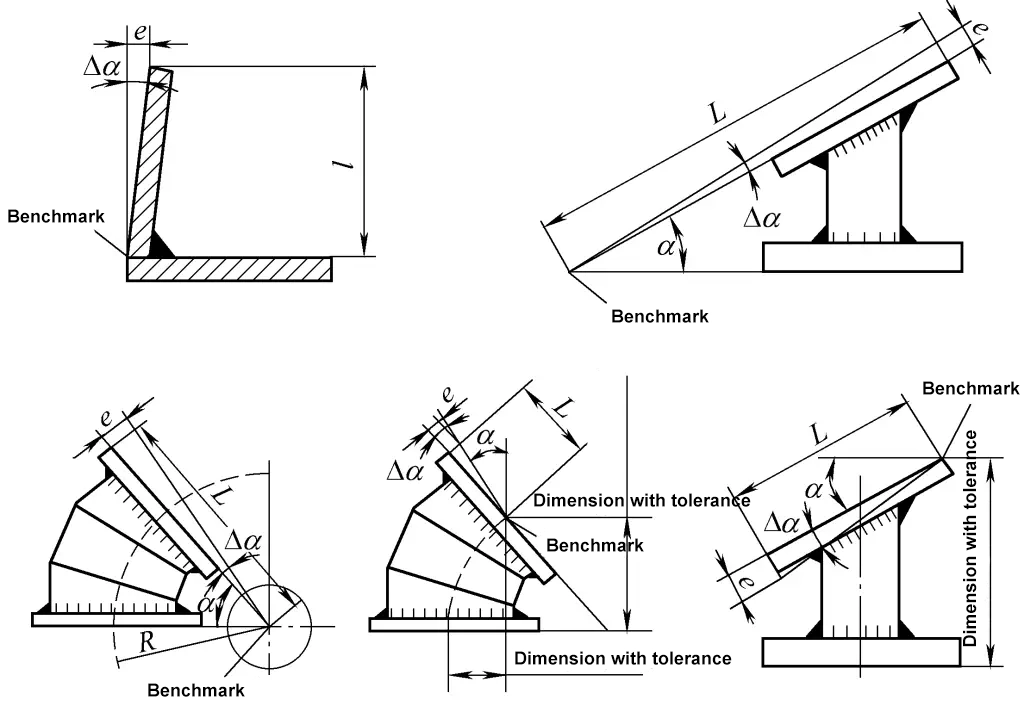

2. Métodos de posicionamento

A determinação da posição ou da posição relativa de uma peça no espaço é designada por posicionamento. O posicionamento é um dos primeiros problemas a serem resolvidos durante a montagem. O princípio do posicionamento baseia-se no "princípio do posicionamento de seis pontos", que afirma que qualquer corpo rígido no espaço tem 6 graus de liberdade em relação a três coordenadas mutuamente perpendiculares, nomeadamente o movimento axial ao longo destes três eixos mutuamente perpendiculares e a rotação em torno destes eixos.

Para garantir que a peça de trabalho mantém uma posição fixa e inalterada durante a montagem e obter um posicionamento exato, os 6 graus de liberdade da peça de trabalho devem ser restringidos. Na montagem de chapas metálicas, a posição de montagem é normalmente determinada pela marcação de linhas de posição de montagem ou pela utilização de elementos de posicionamento, tais como blocos de paragem e pinos de posicionamento, para fixar a posição de montagem. O quadro 1 apresenta métodos comuns de posicionamento de peças.

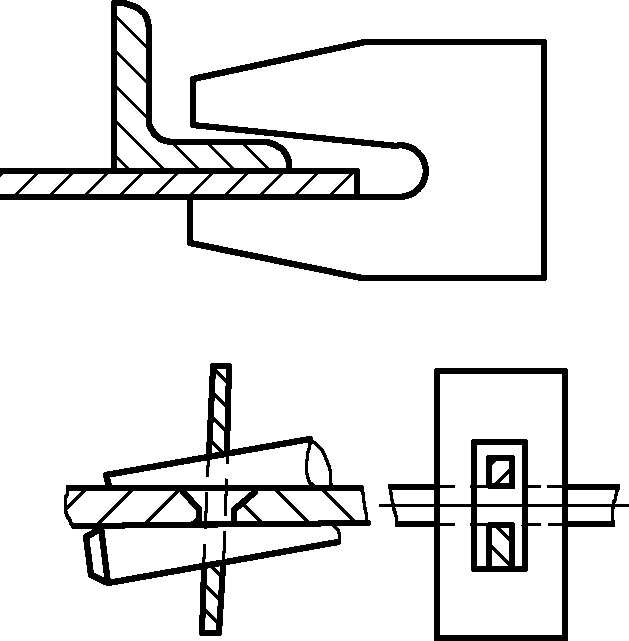

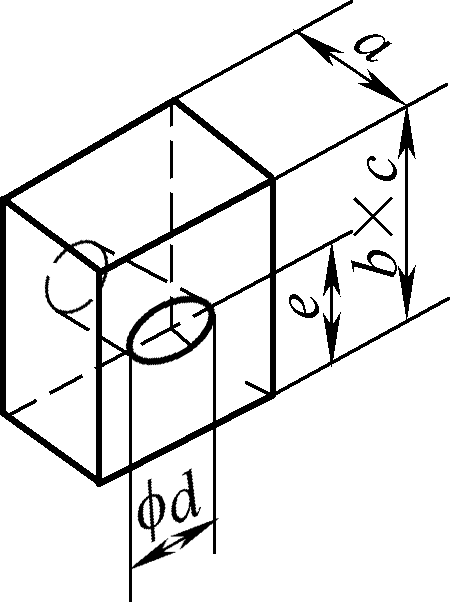

Tabela 1 Métodos comuns de posicionamento de peças

Tipo | Diagrama |

Posicionamento da linha |  |

Posicionamento dos pinos |  |

Posicionamento do bloco de paragem |  |

Posicionamento do modelo |  |

Além disso, na montagem efectiva de componentes de chapa metálica, a referência de posicionamento deve ser determinada com base em condições específicas. A seleção da referência de posicionamento pode basear-se nos seguintes pontos:

1) Para várias partes do mesmo componente que têm ligações ou de encaixe Nas relações com outros componentes, deve ser utilizada, tanto quanto possível, a mesma referência de posicionamento. Isto garante a ligação ou o encaixe correto do componente com outros componentes durante a instalação.

2) Selecionar superfícies ou arestas com elevada precisão e que não se deformem facilmente como referência de posicionamento para evitar desvios de posicionamento causados pela deformação da superfície ou linha de referência.

3) A referência de posicionamento selecionada deve facilitar a medição do posicionamento de cada componente durante o processo de montagem. As medições durante a montagem incluem a medição das dimensões do produto, bem como a medição e a garantia da exatidão da forma e da posição do produto, e a medição e seleção da superfície da base de montagem.

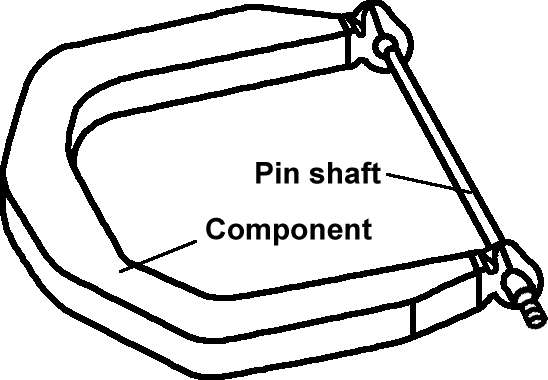

3. Métodos de fixação

A operação de fixação de uma peça de trabalho após o posicionamento para a manter numa posição fixa durante o processo de fabrico é designada por fixação. A fixação também é comummente designada por fixação.

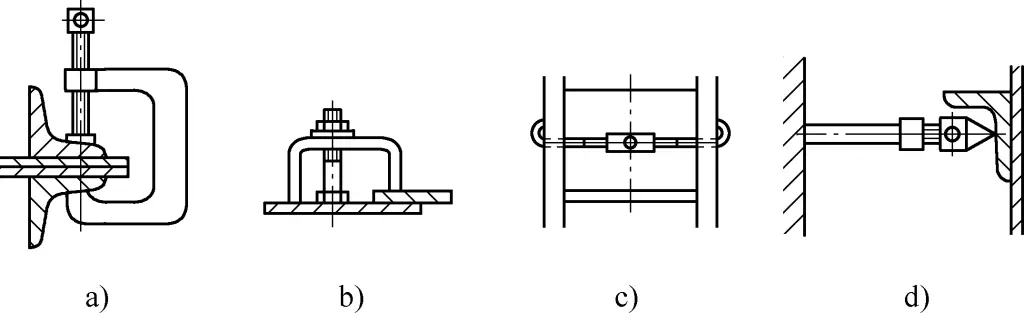

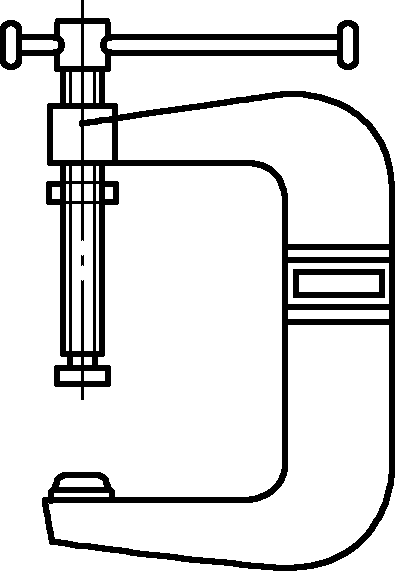

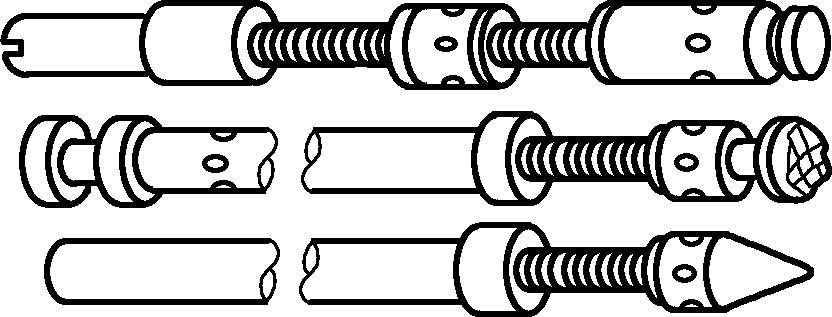

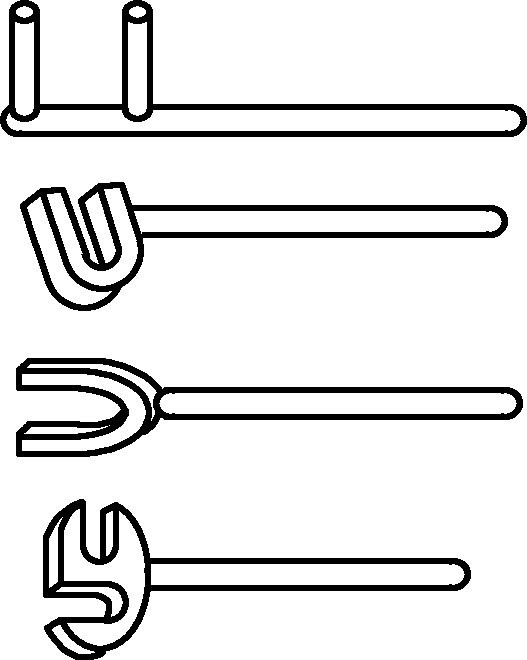

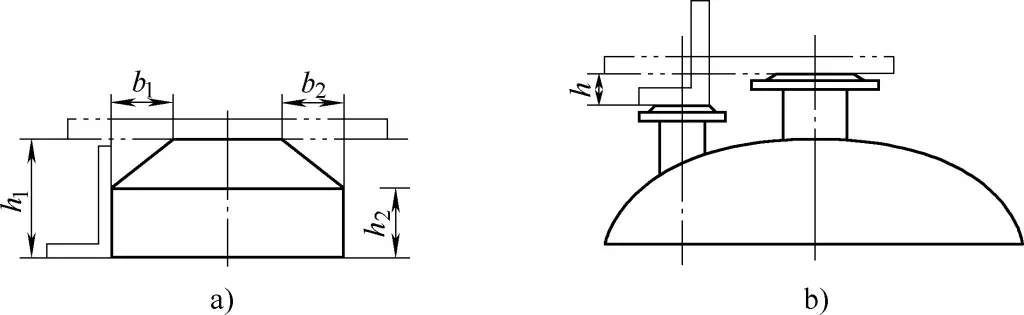

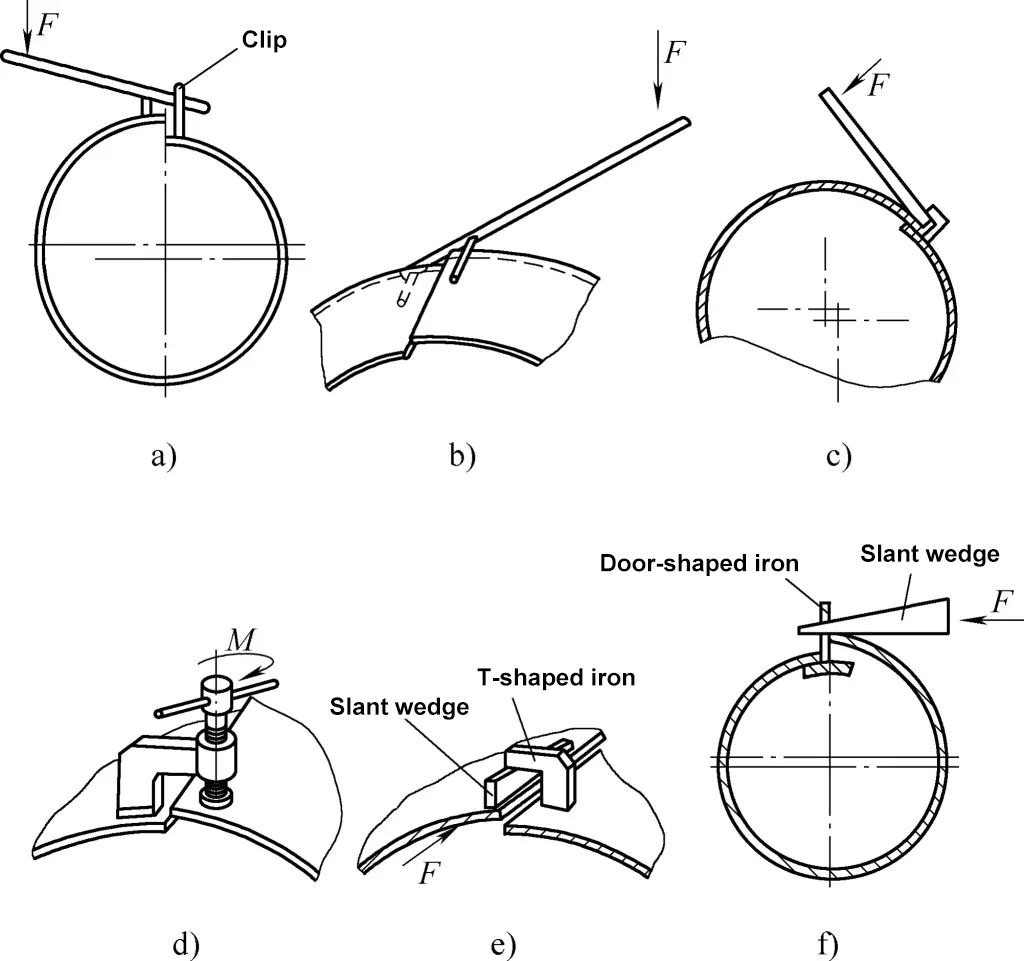

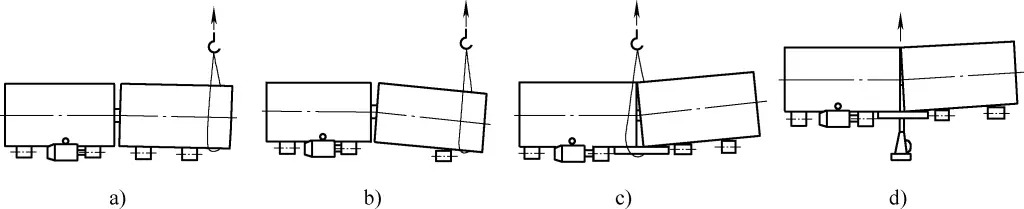

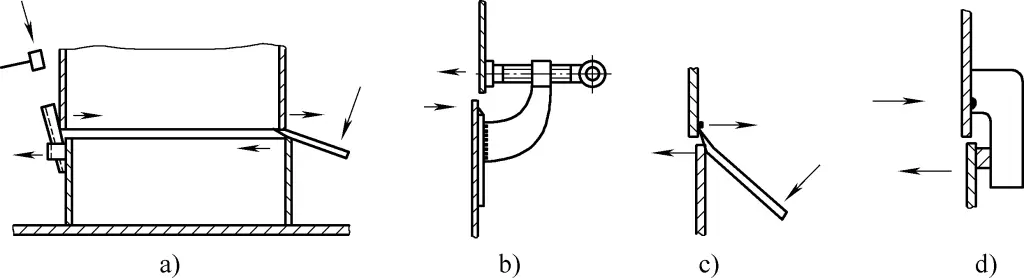

Existem quatro métodos de fixação de peças de trabalho utilizando dispositivos de montagemAs ferramentas de fixação, de pressão, de tração e de elevação (apoio) são as seguintes: fixação, pressão, tração e elevação (apoio), como mostra a Figura 1. As ferramentas apresentadas na figura são ferramentas espirais comuns, caracterizadas pela possibilidade de ajuste e facilidade de utilização.

a) Fixação (grampo em espiral, came)

b) Prensagem (Prensagem de parafusos)

c) Puxar (Espiral Puller)

d) Jacking (Empurrador em espiral)

Os dispositivos de montagem comuns são classificados pelo método de aplicação de força, incluindo dispositivos de cunha, dispositivos de alavanca, dispositivos em espiral, dispositivos de alternância e dispositivos excêntricos. Várias ferramentas de elevação são também utilizadas na montagem de chapas metálicas para agrupamento e manuseamento.

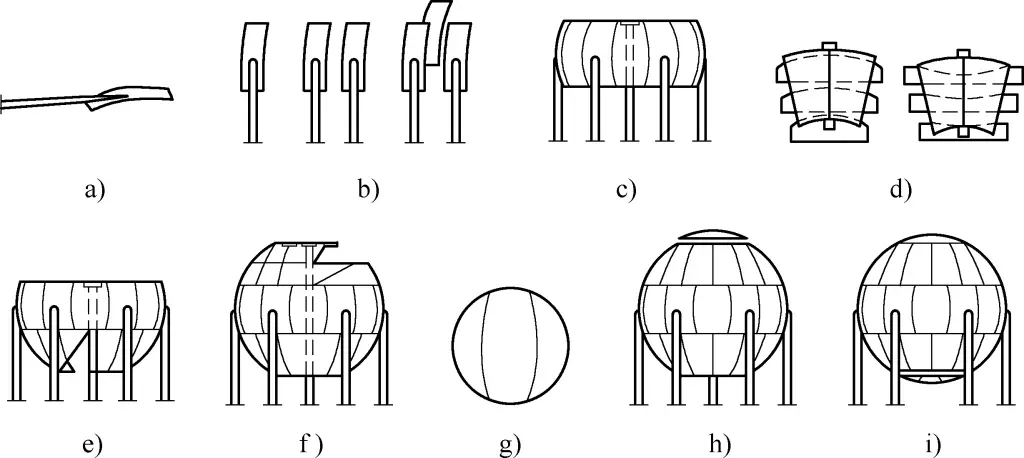

4. Principais métodos de montagem

Dependendo da estrutura dos componentes montados, são frequentemente escolhidos diferentes métodos para a montagem de componentes de chapa metálica. Com base em diferentes métodos de posicionamento, os principais métodos de montagem incluem a montagem em linha, a montagem em cópia e a montagem em perfil; com base em diferentes orientações de montagem, os principais métodos de montagem incluem a montagem horizontal (montagem plana), a montagem vertical (montagem vertical) e a montagem invertida. Os principais métodos de montagem e as suas caraterísticas são os seguintes.

(1) Montagem em linha

A montagem em linha, também conhecida como montagem de modelos no solo, consiste em desenhar linhas transversais numa placa de base (ou no solo) como referências de montagem, em seguida desenhar linhas de posição de contorno e linhas de junção dos componentes num tamanho real de 1:1 e montar de acordo com as linhas. A montagem em linha é principalmente adequada para a montagem de componentes de treliças e estruturas.

(2) Conjunto de cópia

Isto envolve a montagem do próximo conjunto de produtos ou componentes com base num produto ou componente já montado. No caso de placas de nó salientes na superfície, a montagem pode ser temporariamente adiada sem afetar a estabilidade dimensional, e montada depois de outras peças estarem concluídas.

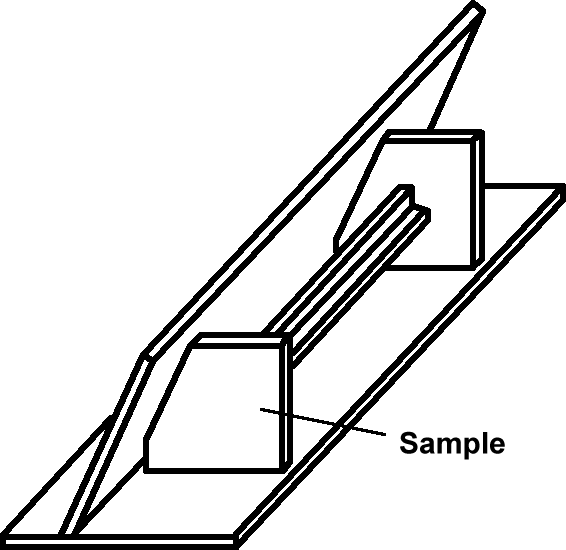

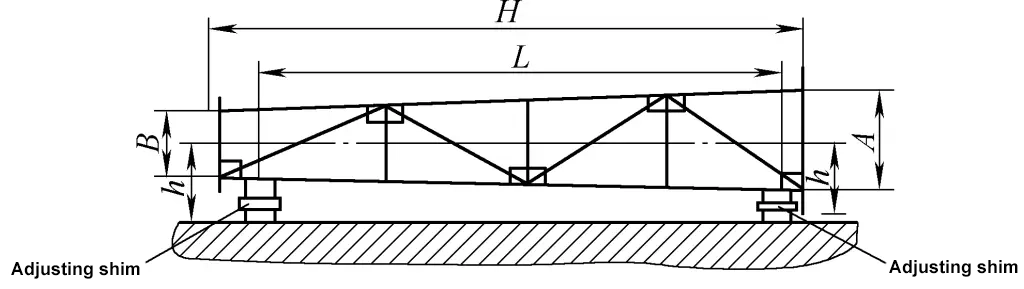

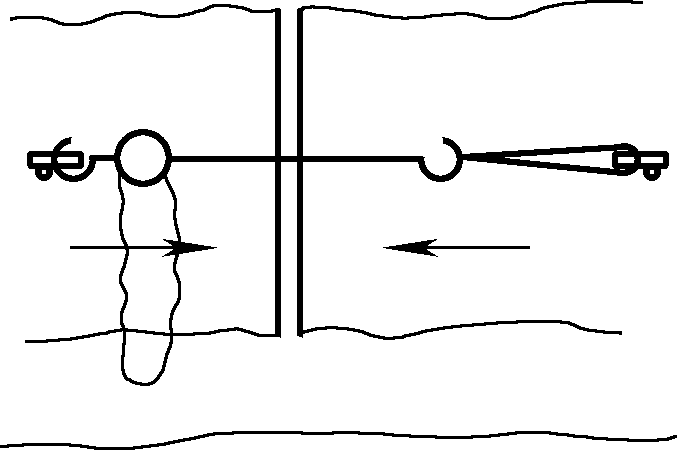

A montagem por cópia é principalmente adequada para a montagem de componentes estruturais de aço com caraterísticas de estrutura de camada única (chapa), tais como vigas, colunas e treliças, como se mostra na Figura 2.

(3) Conjunto de perfilagem

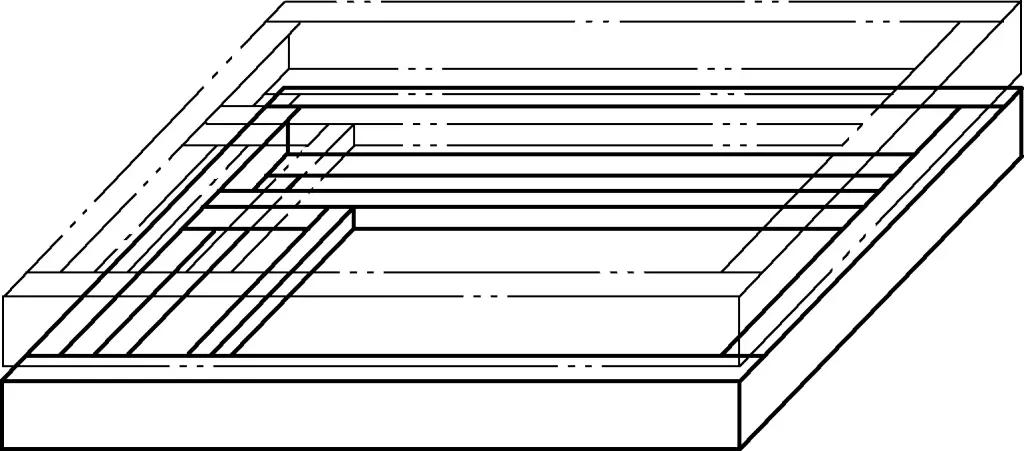

A montagem de perfis utiliza a forma de uma secção simétrica para montar primeiro uma meia estrutura de um lado e depois utilizá-la como modelo para montar o outro lado. A montagem de perfis é adequada para componentes estruturais com formas de secção simétricas, como se mostra na Figura 3.

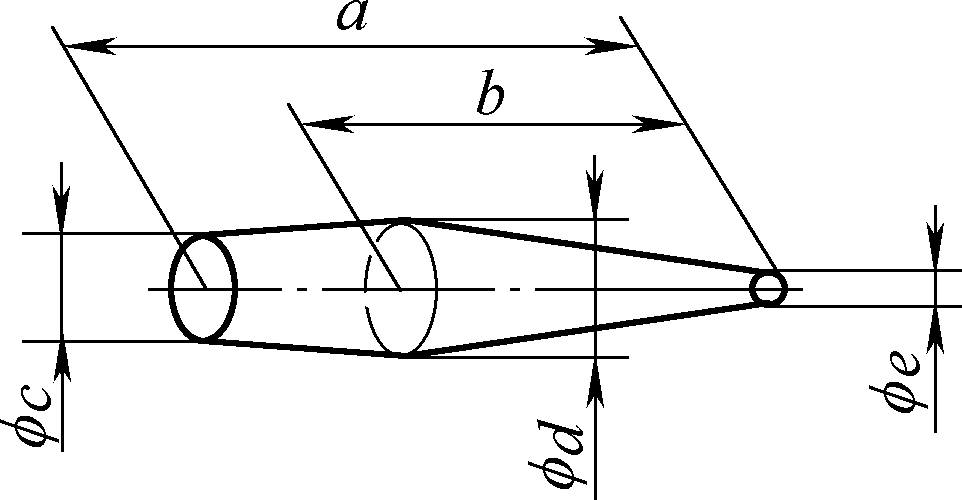

(4) Conjunto de tração da linha

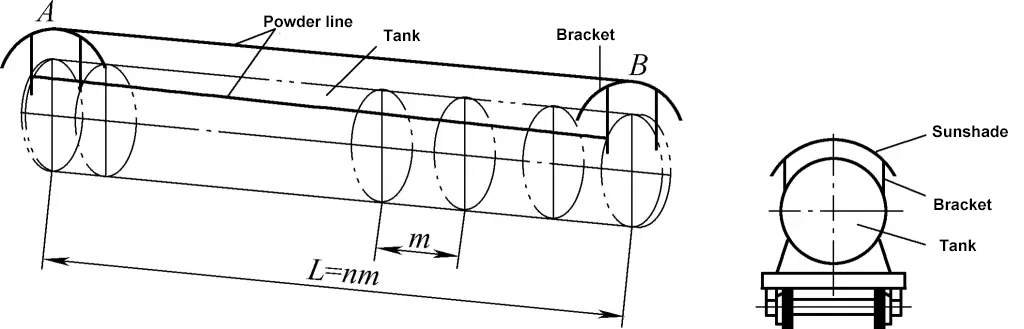

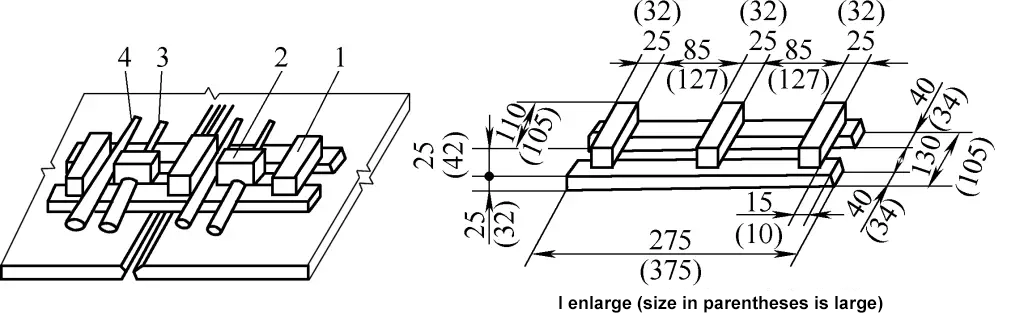

A montagem por tração de linha é adequada para a montagem de estruturas de matriz. Por exemplo, a sequência de montagem dos suportes de apoio do guarda-sol para a carroçaria de um tanque consiste em alinhar e fixar primeiro os suportes em ambas as extremidades (A e B), depois ligar os suportes das extremidades com linhas de pó ou fios de aço e montar outros suportes com base nas linhas de pó ou fios de aço como referência. Consoante a necessidade, podem ser puxadas 2-3 ou mais linhas de pó ou fios de aço (ver Figura 4).

m-Distância entre dois parêntesis

n-Número de parênteses

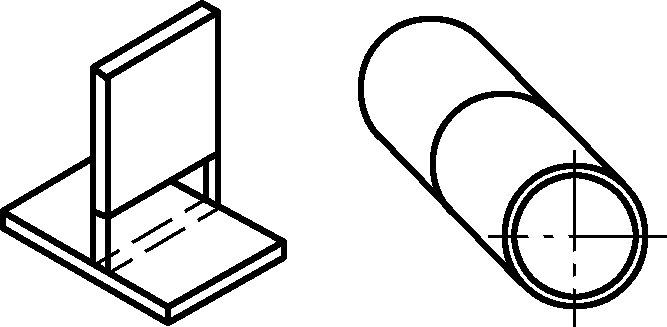

(5) Conjunto de posicionamento dos pinos

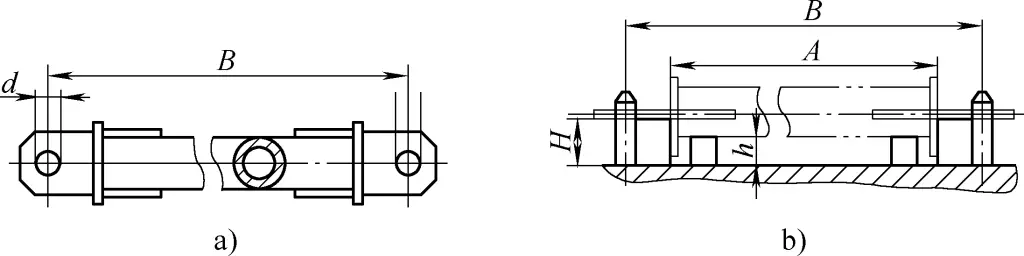

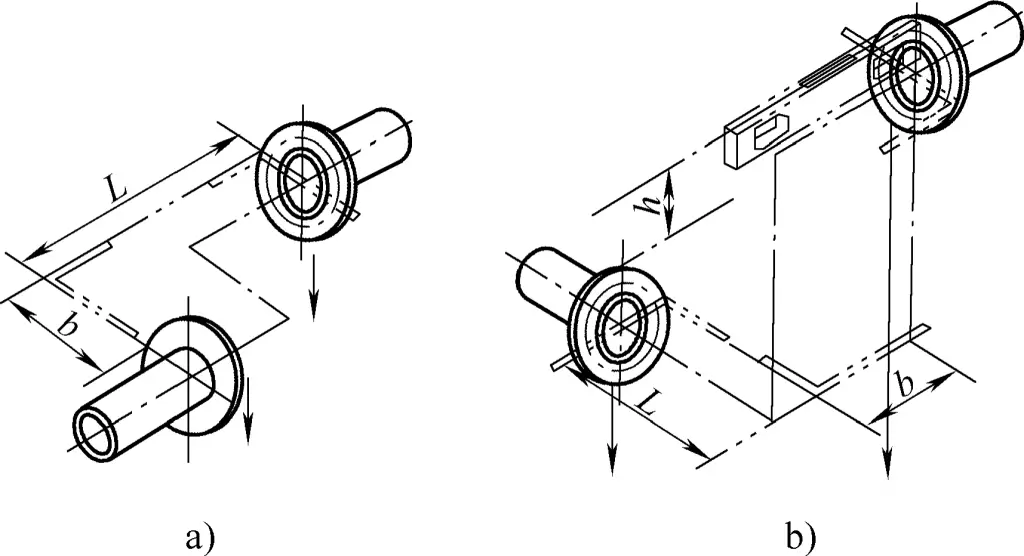

O posicionamento do pino assegura funções como a distância do furo e a concentricidade. O diâmetro do pino de posicionamento deve ser tal que possa encaixar no furo com uma pequena folga, geralmente não superior a 0,2 mm. O conjunto de posicionamento de pinos é utilizado principalmente na montagem de chapas metálicas com os seguintes requisitos.

1) Assegurar a distância entre os furos de instalação.

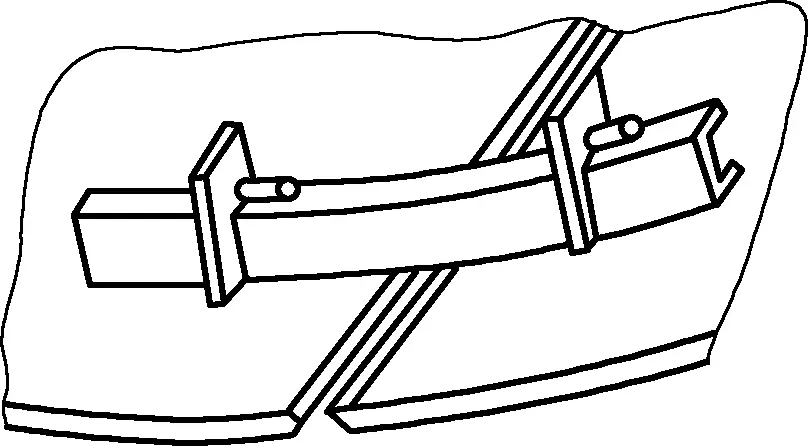

Para estruturas com requisitos de distância entre furos, pode ser utilizada a montagem de posicionamento de cavilhas. Por exemplo, a distância dos orifícios dos parafusos em ambas as extremidades de um tirante inclinado, como se mostra na Figura 5a, é assegurada por um conjunto de posicionamento de cavilhas, como se mostra na Figura 5b.

2) Assegurar a concentricidade.

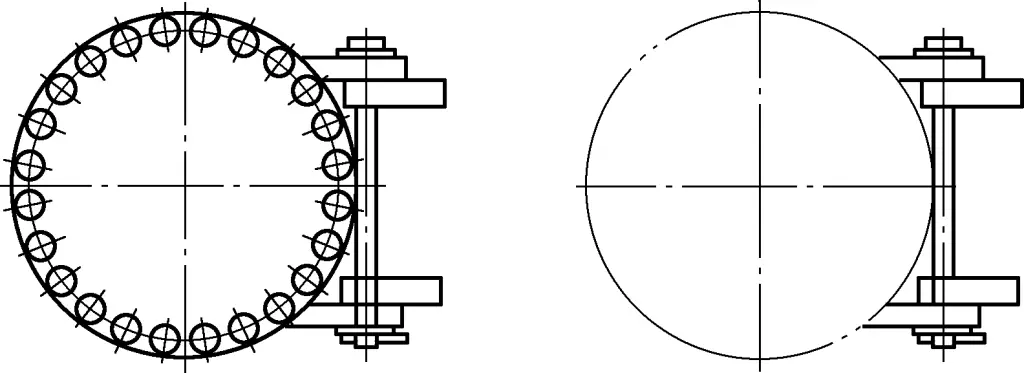

Para componentes de chapa metálica com requisitos de concentricidade, é frequentemente utilizada a montagem por posicionamento de pinos. Por exemplo, a tampa de orifício do tipo dobradiça apresentada na Figura 6 requer uma rotação e abertura/fecho suaves, pelo que garantir a concentricidade da peça da dobradiça é fundamental para a montagem. Durante a montagem, a posição entre as dobradiças superior e inferior pode ser determinada utilizando pinos para garantir a concentricidade, assegurando assim a relação posicional mútua entre a dobradiça, a tampa do orifício e o corpo do reservatório.

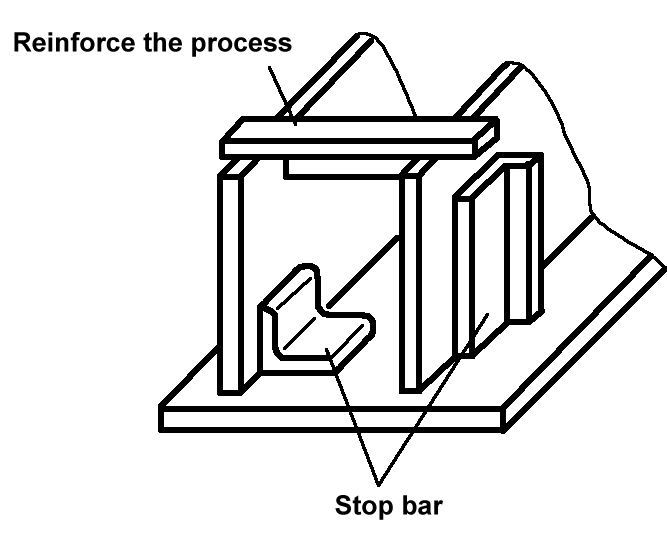

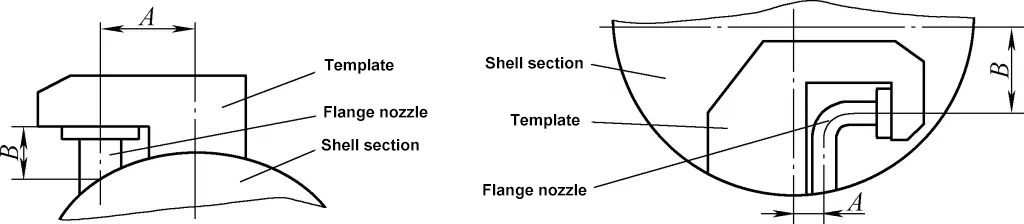

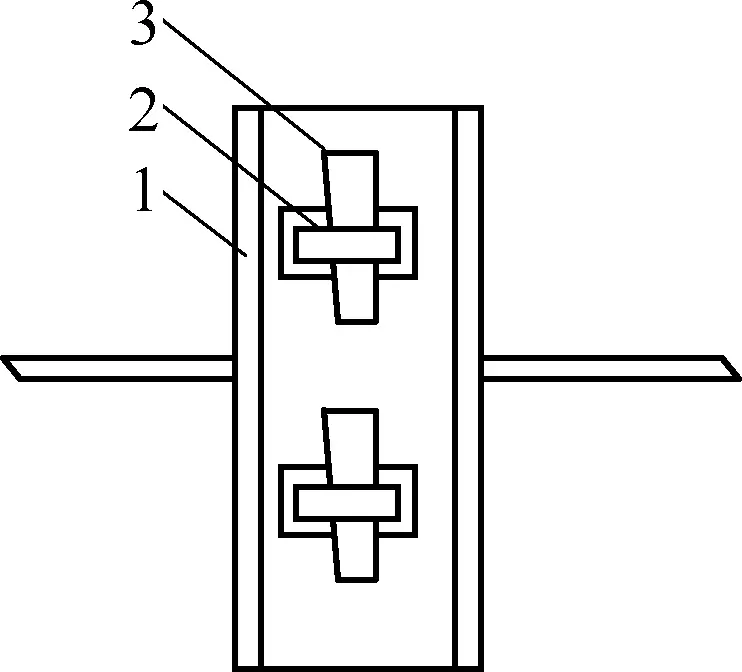

(6) Conjunto de posicionamento do gabarito

A montagem de posicionamento por gabarito é adequada para montagens em que o posicionamento ou a medição entre componentes é difícil. Por exemplo, na montagem de flanges ilustrada na figura 7, devido à dificuldade de medir as dimensões da montagem da secção cilíndrica e do tubo da flange e à dificuldade de assegurar a estabilidade do estado da montagem, é utilizada a montagem de posicionamento por gabarito.

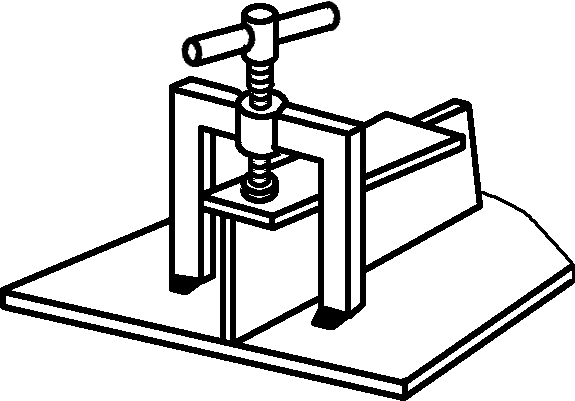

(7) Montagem do molde

A montagem do molde envolve a colocação das peças de montagem correspondentes num molde de montagem (também conhecido como molde combinado, composto por uma base de molde e vários suportes de fixação e posicionamento), posicionando-as e fixando-as, e depois montando-as. Este método é caracterizado por uma elevada qualidade e eficiência de montagem, adequada para a produção em massa. Se for utilizado um molde especial, este é adequado para a produção em grande escala.

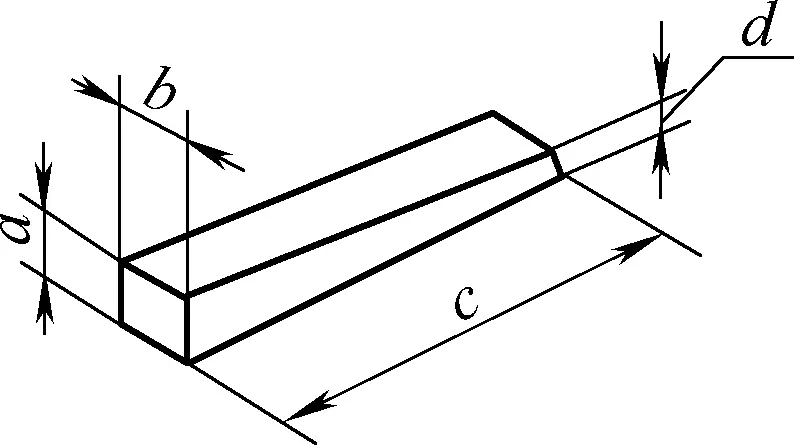

(8) Conjunto horizontal (conjunto plano)

A montagem horizontal consiste em colocar os componentes horizontalmente para montagem, sendo adequada para a montagem de componentes com secções transversais pequenas mas comprimentos relativamente longos.

(9) Conjunto vertical (conjunto vertical)

A montagem vertical envolve a montagem de componentes de cima para baixo, adequada para componentes com pequenas alturas ou grandes bases inferiores.

(10) Conjunto invertido

A montagem invertida consiste em montar os componentes invertendo-os 180° em relação ao seu estado de utilização, sendo adequada para estruturas com grandes volumes superiores e componentes em forma de caixa em que a montagem vertical é difícil de estabilizar ou em que a placa de cobertura superior não pode ser soldada.

II. Ferramentas de montagem

Dependendo das diferentes estruturas de chapa metálica, são selecionados diferentes métodos de montagem e diferentes ferramentas de montagem são utilizadas. O quadro 2 apresenta os tipos e as utilizações das ferramentas.

Quadro 2 Tipos e utilizações de ferramentas

Nome | Diagrama | Utilização |

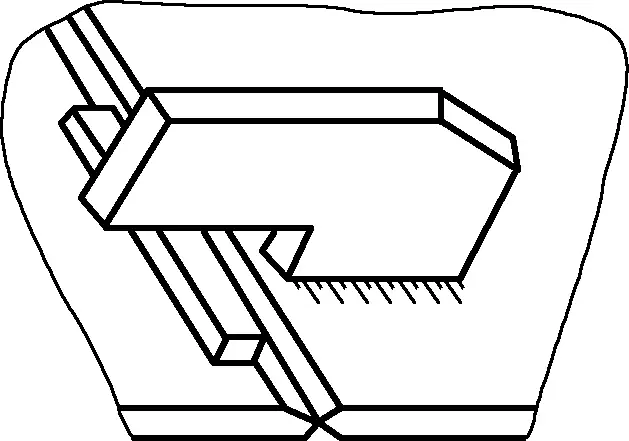

Fixação em cunha |  | Utiliza um grampo com uma abertura ou orifício e uma cunha para fixar a peça de trabalho. Quando a cunha é introduzida, a superfície inclinada da cunha gera uma força de aperto, atingindo o objetivo de fixação. |

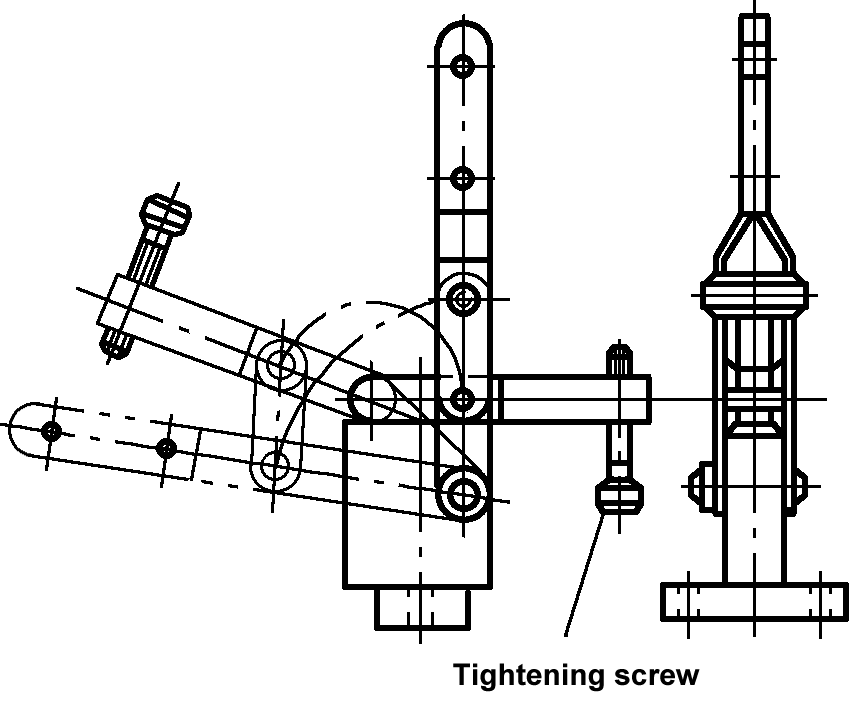

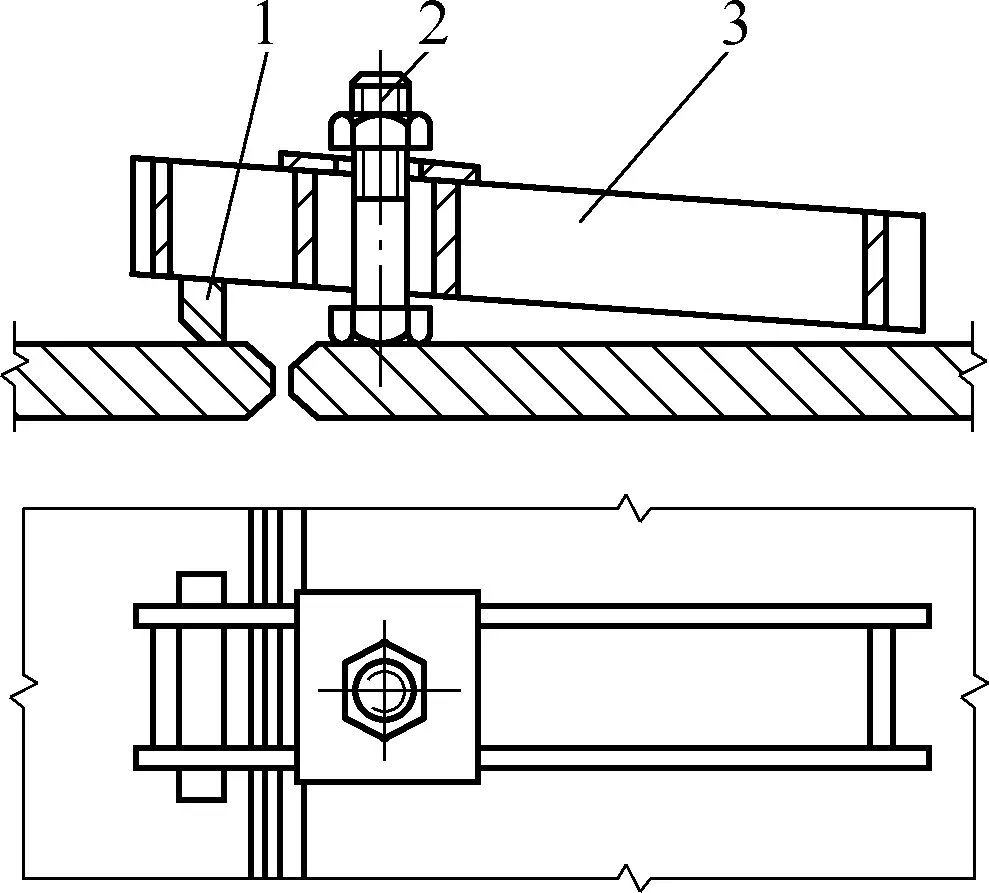

Fixação em espiral |  | Utiliza a ação de um parafuso para executar várias funções, tais como fixar, puxar, levantar e suportar. A fixação em espiral em forma de arco é um tipo de grampo comummente utilizado. |

| Utiliza ferro em forma de II ou em forma de L e parafusos para a prensagem. | |

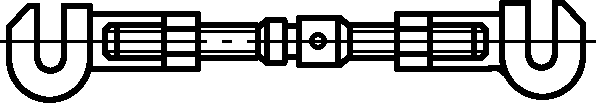

| Utiliza parafusos com roscas em direcções opostas em ambas as extremidades. Ao rodar o parafuso, a distância entre os dois cotovelos é alterada, atingindo o objetivo de puxar. | |

| O parafuso da haste de impulso tem roscas nas direcções para a frente e para trás. Quando o parafuso é rodado, pode efetuar funções de elevação ou de alargamento. | |

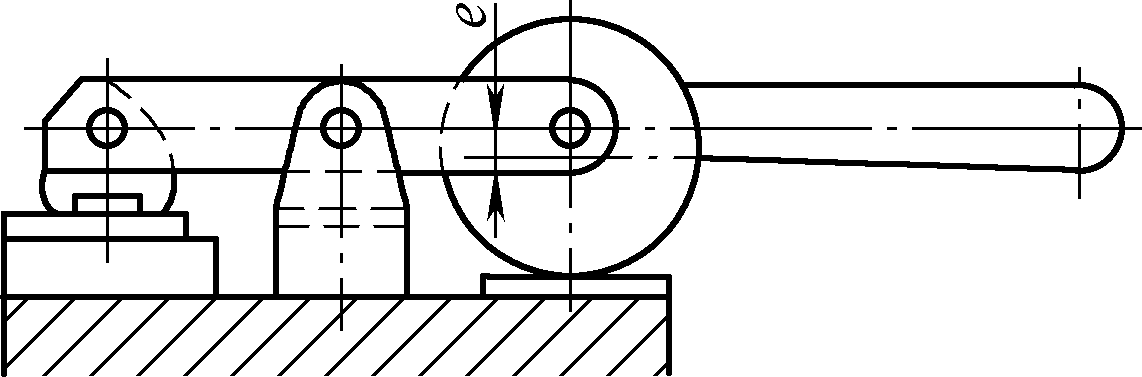

Fixação de alternância |  | Utilizada para a união de chapas médias e finas, caracterizada por uma fixação rápida e uma vasta gama de regulação da espessura de fixação. |

Fixação excêntrica |  | Rodar a roda excêntrica com um manípulo para obter uma fixação através da alteração da distância excêntrica e. A vantagem da fixação excêntrica é a sua ação rápida, mas a desvantagem é a sua pequena força de fixação. |

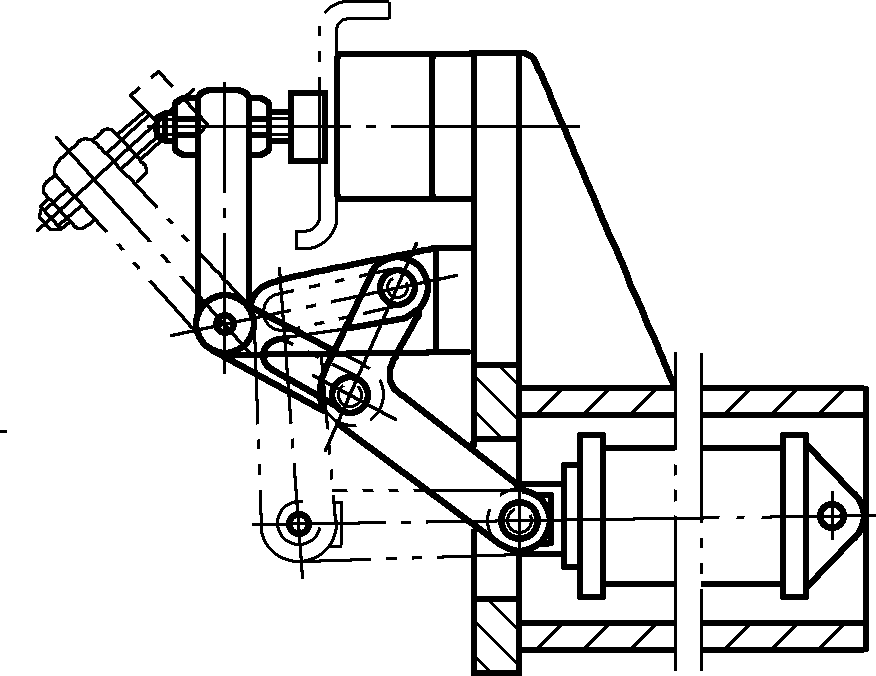

Fixação pneumática |  | Utiliza a pressão do ar comprimido para empurrar a haste do pistão para trás e para a frente para conseguir a fixação. Adequado para fixar componentes de chapa média e fina. |

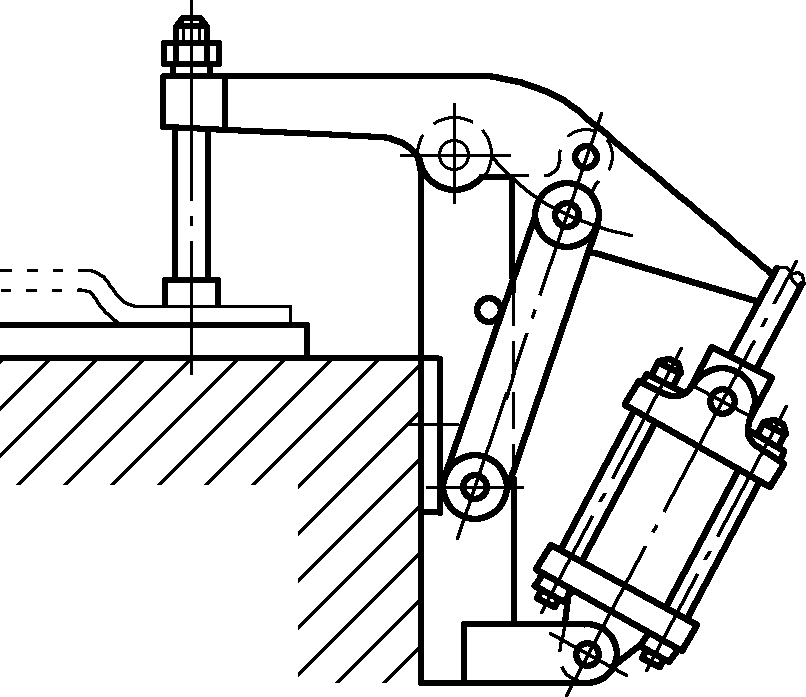

Dispositivo hidráulico |  | Composto principalmente por um cilindro hidráulico, um pistão e uma haste de pistão. O cilindro hidráulico faz com que a haste do pistão produza um movimento linear, fixando a peça de trabalho ao empurrar o dispositivo de alavanca. A vantagem da fixação hidráulica é a sua grande força de aperto e o seu funcionamento fiável; a desvantagem é que o líquido é propenso a fugas e a manutenção é inconveniente. |

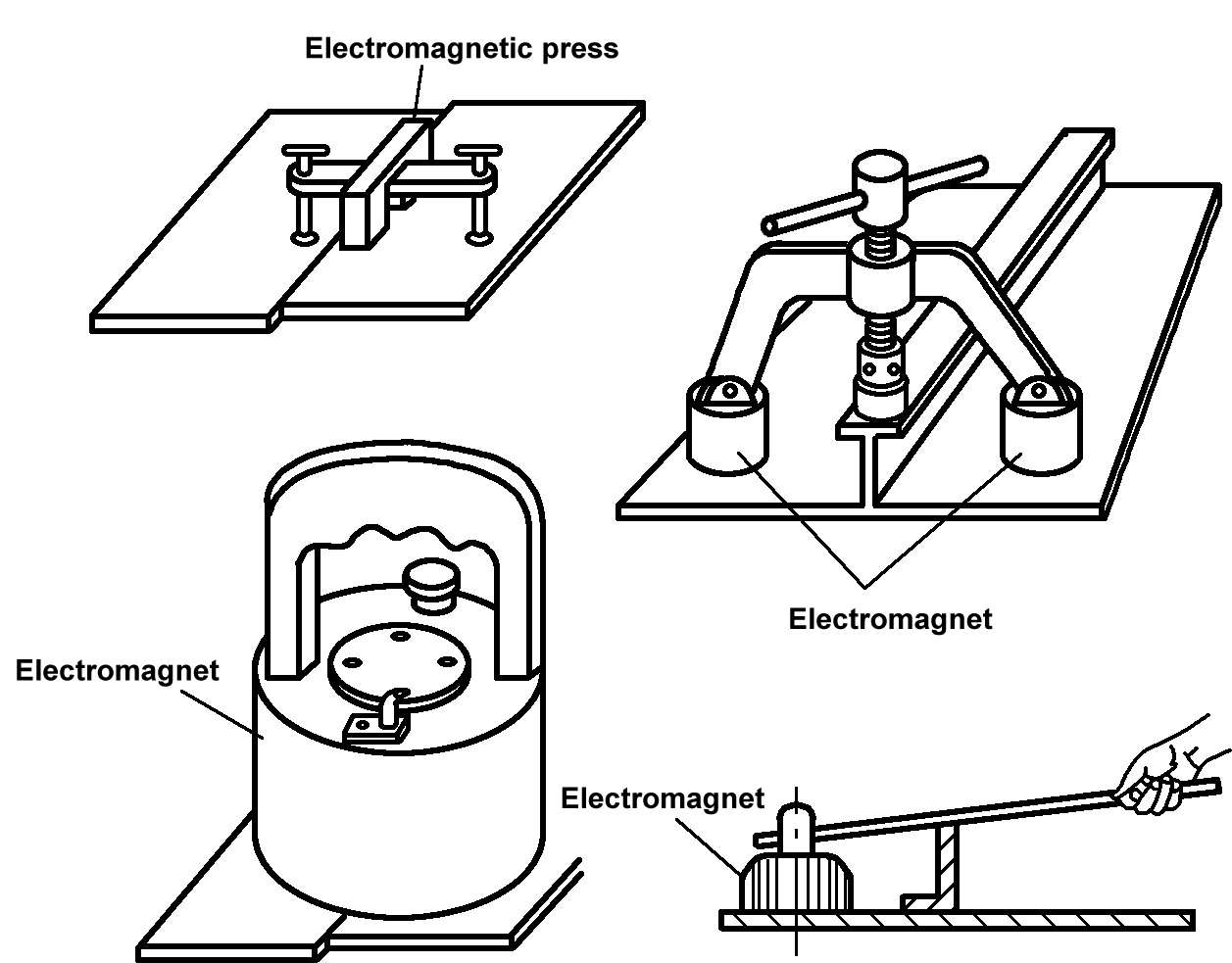

Fixação magnética |  | Existem dois tipos: íman permanente e eletromagnético. Esta fixação utiliza um íman para segurar a placa de aço, dependendo da força magnética ou de um parafuso ou alavanca na prensa rotativa para fixar a peça de trabalho. |

Martelo de cobre |  | Utilizado para ajustar e montar peças. |

Martelo de madeira |  | Utilizado para martelar chapas de aço finas, chapas de metais não ferrosos e componentes de chapa metálica com elevados requisitos de qualidade de superfície. |

Alavanca |  | Utilizado para corrigir e ajustar a forma de componentes de chapa metálica e pode também utilizar o princípio da alavanca para fixar peças de trabalho. |

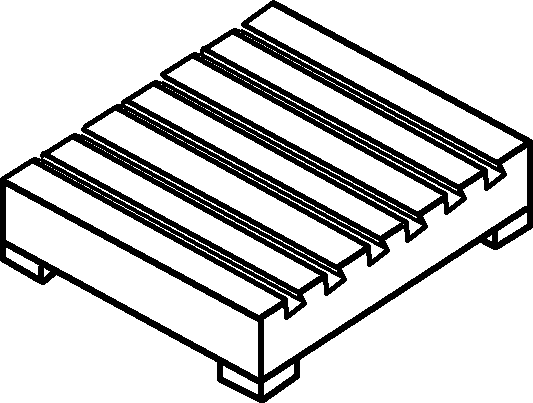

Plataforma com ranhuras em T |  | Os parafusos podem ser inseridos nas ranhuras em T para fixar peças de trabalho, utilizadas para moldar ou formar peças de trabalho, montar e soldar. |

Além disso, durante a montagem, será utilizado um grande número de ferramentas de marcação e plataformas de montagem, bem como ferramentas para apoiar, ajustar e elevar componentes de chapa metálica, que não são aqui enumeradas uma a uma.

III. Medição da montagem

A medição durante a montagem é um conteúdo de processamento importante para garantir a qualidade dos componentes montados. Devido à influência do local de processamento, à complexidade dos componentes montados, etc., a medição da montagem tem alguns métodos e meios diferentes da medição do processamento de uma única peça.

1. Ferramentas e instrumentos de medição

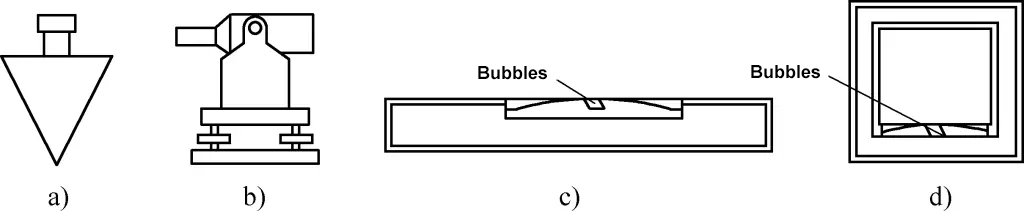

Para além das ferramentas e instrumentos utilizados para o processamento de peças individuais, as ferramentas e instrumentos de medição de montagem também requerem ferramentas e instrumentos para medir a forma e a posição, tais como níveis, prumos, instrumentos de nivelamento e instrumentos verticais, como se mostra na Figura 8.

a) Prumo

b) Instrumento de nivelamento

c) Nível ordinário

d) Nível de alta precisão

2. Métodos de medição

As medições comuns incluem a medição da superfície, a medição do tamanho e a medição da forma e da posição. Entre elas, a determinação razoável da superfície medida e a precisão da medição são a premissa e a base para garantir a precisão da montagem.

(1) Medição plana

O nivelamento tem dois métodos: o método da linha de pó e o método de inspeção visual.

1) Método da linha de pó.

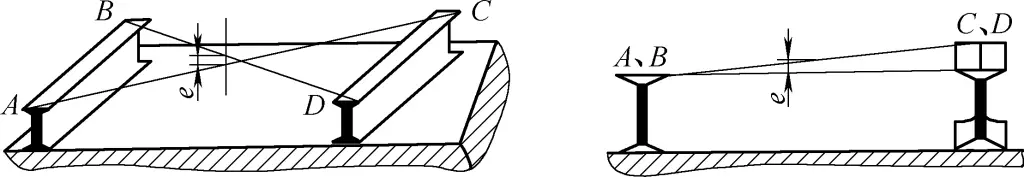

O método da linha de pó utiliza linhas de pó ou fios de aço para o ajustamento, como se mostra na Figura 9. A espessura da linha de pó ou do fio de aço não deve exceder 1 mm. Durante o nivelamento, a linha de pó é apertada e a força nas duas linhas de pó é mantida consistente. A intersecção das duas linhas de pó é utilizada para determinar se os quatro pontos finais das duas linhas de pó estão no mesmo plano.

Para determinar se os pontos médios das duas linhas de pó estão em contacto, não se deve tirar uma conclusão com base numa única medição. As posições das duas linhas de pó devem ser alteradas várias vezes. Independentemente da linha de pó que está em cima ou em baixo, o aperto após o contacto deve ser o mesmo para determinar finalmente a planicidade do plano que está a ser nivelado.

2) Método de inspeção visual.

O método de inspeção visual é adequado para o nivelamento de peças em forma de barra ou estruturas de armação baseadas em peças em forma de barra durante a montagem de uma peça única.

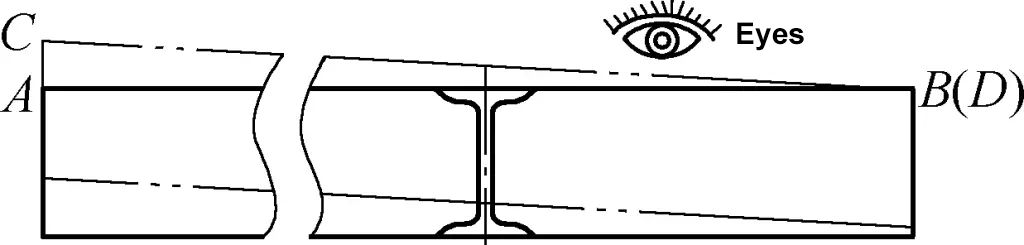

A figura 10 mostra o método de medição da planeza de uma estrutura de pórtico plana soldada a partir de duas vigas em I AB e CD, utilizando o método de inspeção visual. As vigas AB e CD são utilizadas como referências de nivelamento (na figura, para facilitar a identificação, a viga CD é desenhada com linhas duplas a tracejado). As observações são feitas a partir dos pontos B e D da viga em I em direção aos pontos A e C. Se AB, CD, AD e BC forem paralelos e tiverem uma boa retidão, a planeza da estrutura do pórtico plano pode ser determinada como sendo boa.

A precisão da medição do método de inspeção visual é grandemente afetada pela posição, visão, ambiente e experiência do observador, mas é prática. Durante a medição, o ponto de observação não deve estar demasiado próximo da viga em I. É preferível estar mais afastado, desde que a observação seja possível.

(2) Medição do plano horizontal

Os métodos mais comuns de medição de planos horizontais incluem o método da mangueira e o método do nível.

1) Método da mangueira.

O método da mangueira consiste em encher uma mangueira transparente que pode comunicar com água ou outros líquidos para encontrar o plano horizontal. É um método simples e eficaz para encontrar planos com caraterísticas horizontais.

Para facilitar a observação, dois líquidos com cores contrastantes (a interface de contacto dos dois líquidos é separada por uma quantidade adequada de óleo de motor) podem ser vertidos nas duas extremidades da mangueira, tais como amarelo e azul, vermelho e verde. Quando a temperatura ambiente de medição é inferior a 0°C, para evitar o congelamento na mangueira, a água na mangueira pode ser substituída por outro líquido ou pode ser adicionado anticongelante à água.

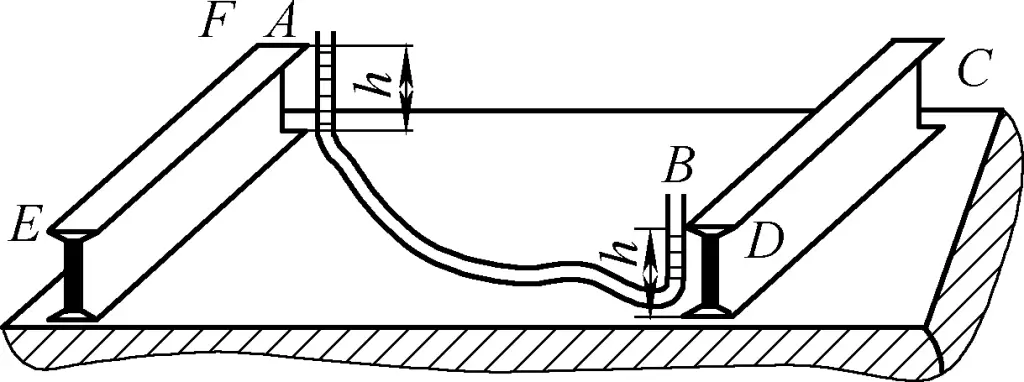

O ajuste da medição baseia-se na altura do nível do líquido na mangueira como altura de referência (ver Figura 11), ajustando todas as peças que não correspondem à altura do nível do líquido até que todas as peças que necessitam de ajuste cumpram os requisitos esperados. O método da mangueira é especialmente adequado para o nivelamento horizontal e a determinação da elevação em ambientes complexos com visibilidade limitada.

Durante a medição, uma extremidade da mangueira é fixada num ponto de medição e a posição da altura do nível do líquido é marcada. Depois, a outra extremidade da mangueira é movida e, com base na altura do nível de líquido da extremidade móvel, a elevação do ponto de medição é ajustada e determinada, mantendo a elevação da extremidade fixa inalterada. Ajustes apropriados à altura do nível do líquido podem ser conseguidos ajustando o comprimento da mangueira com líquido.

É de notar que o líquido vertido na mangueira tem tensão superficial. Se o diâmetro da mangueira for relativamente pequeno, o nível do líquido não é um plano mas uma superfície curva, especialmente com água, este fenómeno é particularmente notório. Para manter a exatidão da observação durante a medição, a superfície de referência da observação deve tomar a posição mais alta do nível do líquido ou a posição mais baixa do nível do líquido.

Quando o comprimento da mangueira com líquido na parte plana aumenta, a altura do nível de líquido medido diminui. A mangueira utilizada para a medição do nível de líquido deve ser transparente, sendo adequado um diâmetro interior de ϕ6 a ϕ10mm.

2) Método de nível.

O método do nível utiliza um nível e um instrumento de nivelamento para encontrar o plano horizontal. Com base na função e precisão do nível, este pode ser utilizado para nivelar planos horizontais, verticais e mesmo planos inclinados a 45° (ver Figura 12).

A precisão do nivelamento com o método do nível aumenta com a precisão do nível, tendo o nível quadrado a maior precisão. Para a instalação de bombas rotativas de alta velocidade, deve ser geralmente utilizado um nível quadrado com precisão de medição de nível 2. Quando a peça medida tem um plano, o nível pode ser colocado diretamente sobre o plano para ajustar a medição.

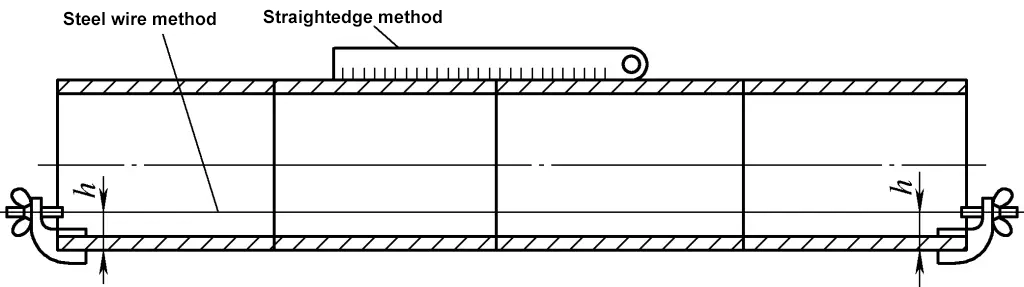

Ao medir um grande comprimento espacial com um nível normal, pode ser utilizado um fio de aço com um diâmetro não superior a 1 mm para apertar as extremidades da superfície medida e o nível é colocado no meio do fio de aço. O nível horizontal das extremidades do fio de aço é determinado pelo ajuste da altura das extremidades do fio de aço. Ao utilizar este método, deve prestar-se atenção à flacidez do fio de aço devido ao seu próprio peso, que afecta a medição.

(3) Medição do comprimento

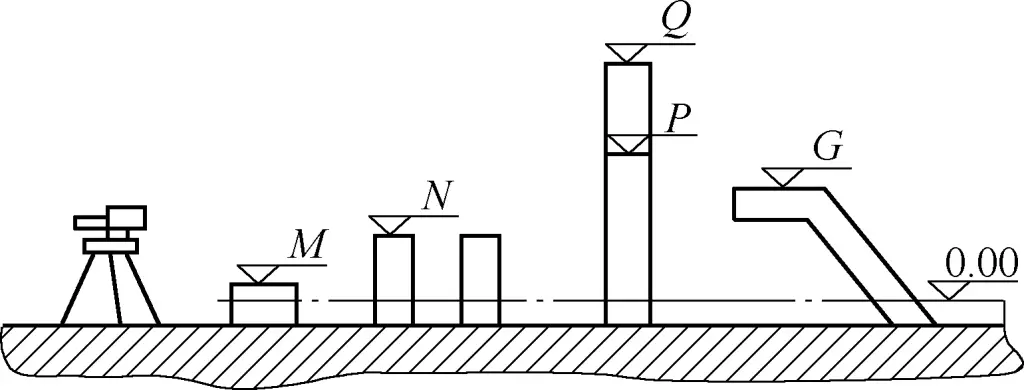

Quando o comprimento medido durante a montagem se encontra em diferentes níveis de elevação ou linhas de centro, fazendo com que a anotação do comprimento não seja apresentada num único plano ou eixo, a medição do comprimento pode ser efectuada utilizando um fio de prumo em conjunto com um nível, esquadro, etc., para medição e conversão do comprimento (ver Figura 13).

a) Medição da distância entre eixos

b) Medição da distância entre eixos a diferentes altitudes

(4) Medição da altura

Se aparecerem alturas diferentes no mesmo componente, estas são geralmente medidas e convertidas através da cota de base ou de outras cotas de medição (ver Figura 14).

a) Medição da altura de cilindros cilíndricos e cónicos

b) Medição de ligações de alturas diferentes

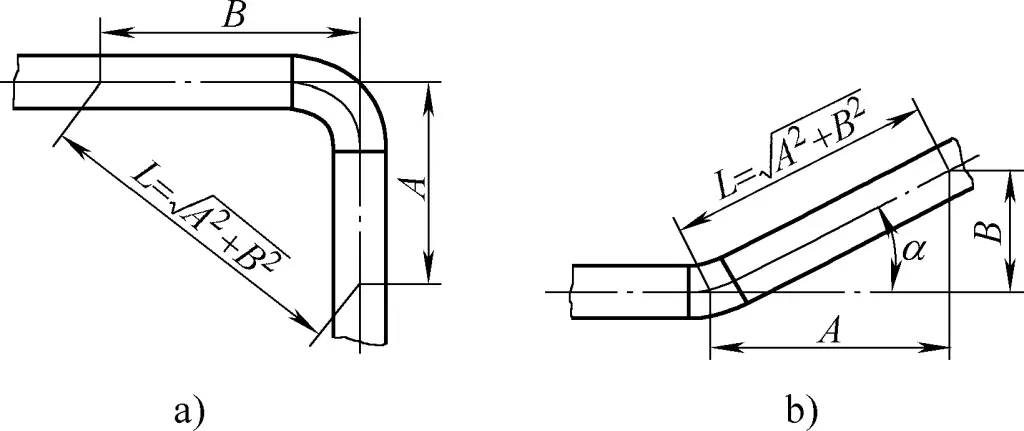

(5) Medição do ângulo

Os métodos de medição de ângulos incluem o método de medição do comprimento lateral do ângulo e o método do modelo. Quando o comprimento do lado do ângulo é longo, a medição do comprimento do lado pode efetivamente garantir a precisão do ângulo. Para a medição do comprimento do lado do ângulo, as funções trigonométricas do teorema de Pitágoras, tangente ou cotangente podem ser utilizadas diretamente para o cálculo, como mostra a Figura 15. A medição do gabarito do ângulo é apresentada na Figura 16.

a) Medição do comprimento do ângulo reto

b) Medição do comprimento do ângulo agudo

a) Utilizar a vertical como referência

b) Utilizar a horizontal como referência

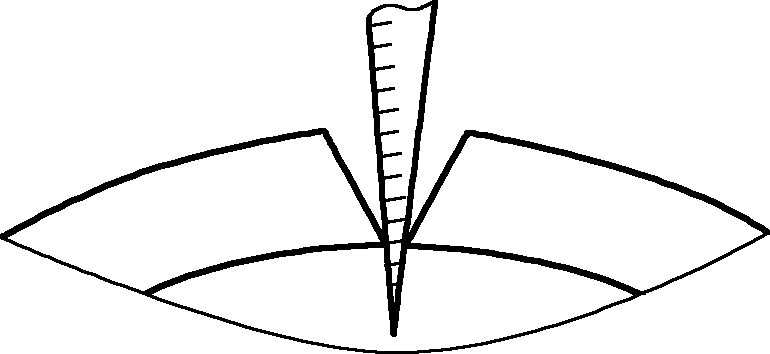

(6) Medição de lacunas

Frequentemente utilizado para medir as folgas de soldadura, geralmente utilizando um calibrador de folgas de soldadura especial, como se mostra na Figura 17.

(7) Medição da verticalidade

A medição da verticalidade inclui a medição da verticalidade e da inclinação. As ferramentas comuns para medir a verticalidade e a inclinação incluem prumos, níveis e instrumentos verticais. Os instrumentos verticais são adequados para determinar a precisão vertical a alturas mais elevadas.

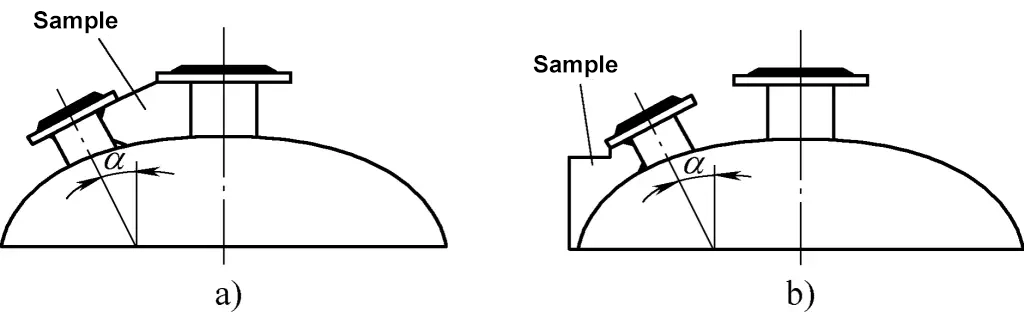

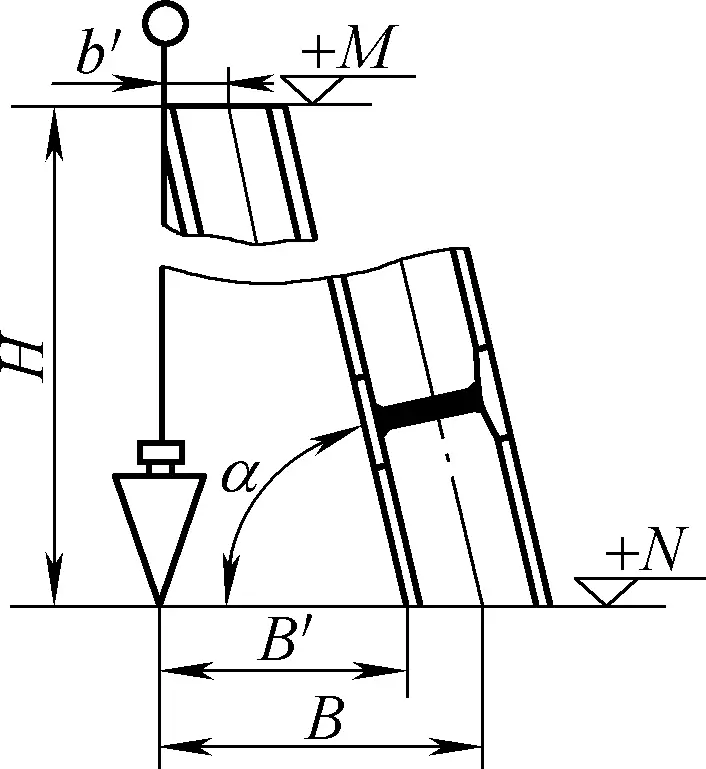

Para a montagem plana de estruturas de pórticos em forma de pirâmide, a medição da inclinação é apresentada na figura 18. Durante a montagem, a inclinação pode ser ajustada para efetuar a medição.

A medição da inclinação também pode ser efectuada com um fio de prumo, como se mostra na Figura 19. O ângulo de inclinação α medido pelo fio de prumo pode ser calculado utilizando α=arctanH/B′.

(8) Medição do nivelamento

Para a medição do nivelamento, consultar a medição de planos.

(9) Medição da retidão

A medição da retidão de componentes unidos pode utilizar uma régua de aço ou o método do fio (ver Figura 20). O método do fio é principalmente adequado para medir a não retidão de secções cilíndricas e de peças semelhantes a varas com uma grande relação comprimento/diâmetro.

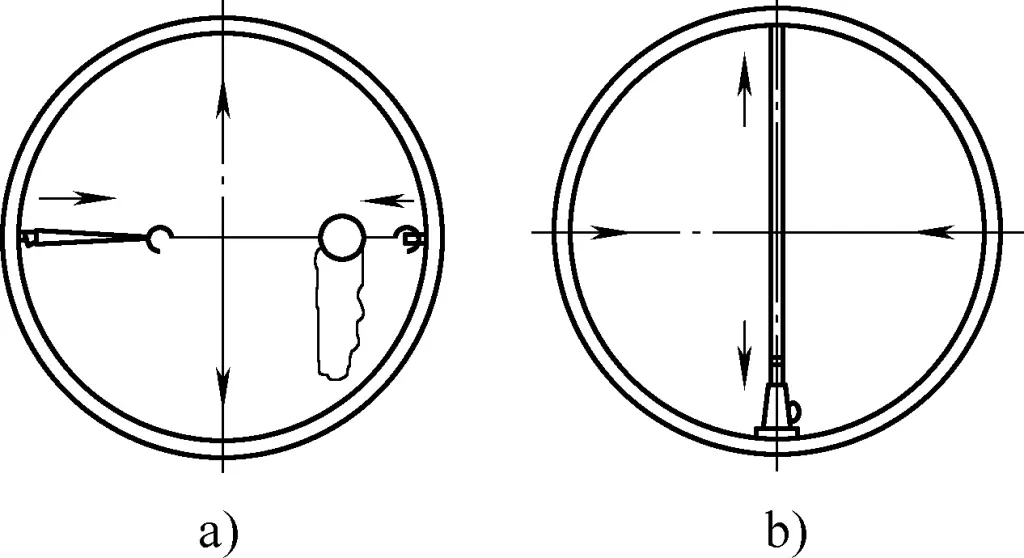

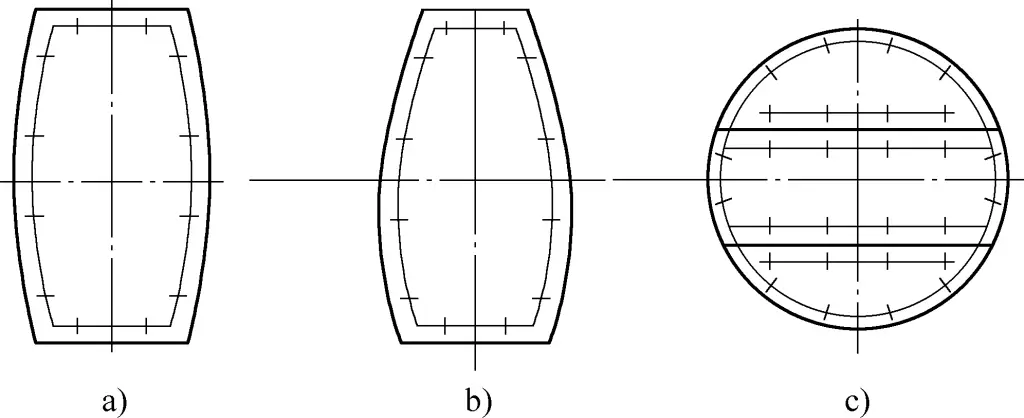

(10) Medição da concentricidade

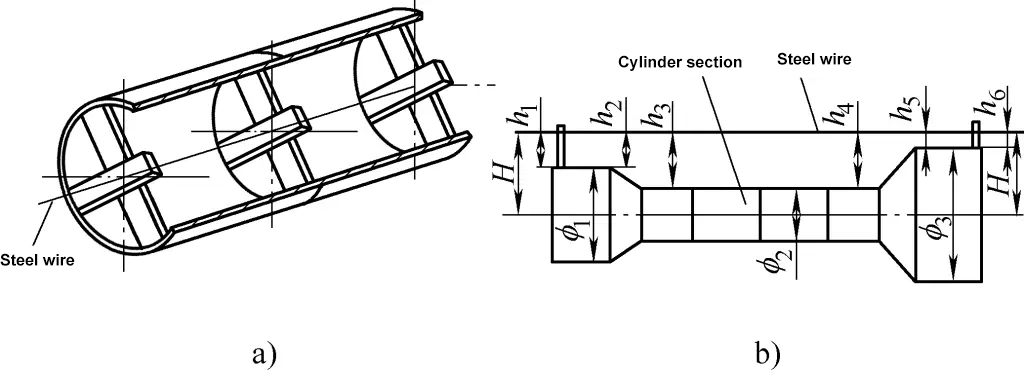

A medição da concentricidade inclui a medição da concentricidade de diâmetros iguais e da concentricidade de diâmetros desiguais. Para a medição da concentricidade de diâmetros diferentes, deve ser adotado o método de montagem em corte com medição interna do fio, como indicado na figura 21a.

No caso de corpos cilíndricos com diâmetros diferentes, como o indicado na figura 21b, estes devem ser divididos em três partes: a secção cilíndrica reta no meio, as secções cilíndricas rectas em ambas as extremidades e o corpo cónico. A retidão e a concentricidade de cada parte devem ser medidas separadamente. Uma vez que a concentricidade de cada parte cumpra os regulamentos relevantes, elas podem ser montadas e medidas em conjunto.

a) Método do fio interno para medir a concentricidade

b) Método do fio externo para medir a concentricidade

(11) Medição do desvio da diagonal

A medição do desvio diagonal é um método e procedimento indispensável na medição de montagens. Especialmente quando se monta uma estrutura num plano nivelado, mas não horizontal, a garantia da forma e posição globais é inteiramente conseguida através da medição e controlo do desvio diagonal.

Além disso, para ângulos rectos num plano retangular, o efeito da utilização do método de medição diagonal é incomparável com os métodos de medição horizontal ou vertical. Além disso, na medição diagonal durante a montagem geral de uma estrutura de quadro retangular, a utilização da medição diagonal é um método extremamente eficaz para garantir a forma geral e o desvio de posição.

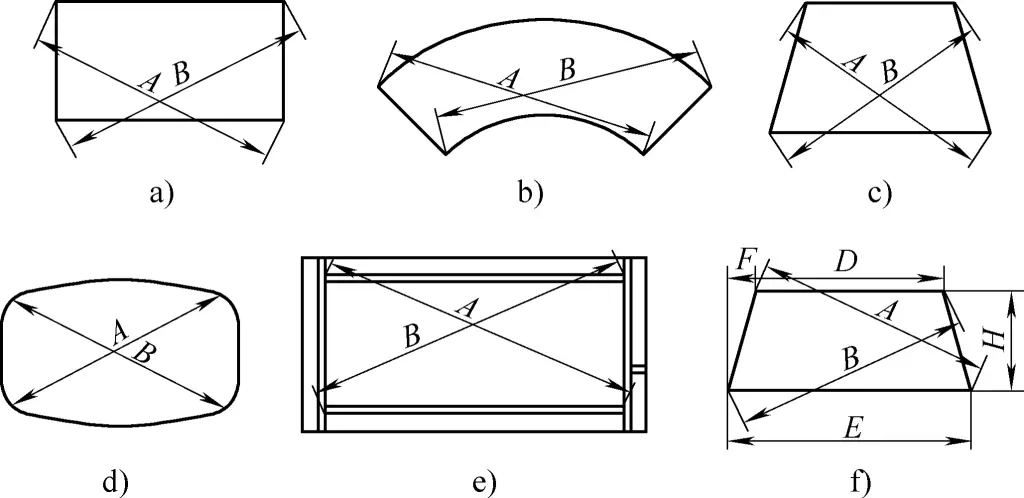

A medição diagonal pode ser utilizada para verificar a forma e o desvio de posição de várias peças em bruto moldadas. Consoante a situação específica, divide-se em dois tipos: diagonais iguais (ver Figura 22a-e) e diagonais desiguais (ver Figura 22f).

a) Retângulo

b) Setor

c) Trapézio isósceles

d) Segmento de um tanque esférico

e) Estrutura de aço angular

f) Trapézio ordinário

No caso de peças em bruto axialmente simétricas, as duas diagonais devem ser iguais e o seu desvio desigual deve cumprir os requisitos técnicos relevantes. Para as diagonais de um trapézio ordinário assimétrico (ver Figura 22f), os seus comprimentos são desiguais. Os comprimentos das duas diagonais desiguais podem ser calculados através da seguinte fórmula:

A=√[(E-F)2+H2]

B=√[(F+D)2+H2]

IV. Operações de montagens típicas de chapas metálicas

A maior parte das montagens de chapa metálica são produções de uma só peça ou de pequenos lotes, envolvendo muitos ofícios. O processo de montagem envolve frequentemente muita soldadura ou outro processamento de ligação, o que pode facilmente causar deformação pós-soldadura. Por conseguinte, as medições devem ser efectuadas antes da montagem, e as correcções e a modelação devem ser feitas após a montagem. Durante a montagem, também devem ser efectuados ajustes às dimensões e posições dos componentes montados.

Durante a montagem, deve ser escolhido um local de montagem robusto e estável. A planicidade da plataforma de ferro fundido ou de aço fundido utilizada para a montagem da soldadura deve ser ≤1mm/m2o nivelamento de toda a plataforma deve ser ≤1,5 mm/m2e o nivelamento de uma plataforma montada a partir de mais de duas plataformas deve ser ≤2mm/m2.

Durante a montagem, as ferramentas de medição, auxiliares e de elevação utilizadas devem garantir a segurança, a exatidão e uma utilização razoável. De seguida, descrevem-se as técnicas de operação utilizando como exemplos vários conjuntos típicos de chapas metálicas.

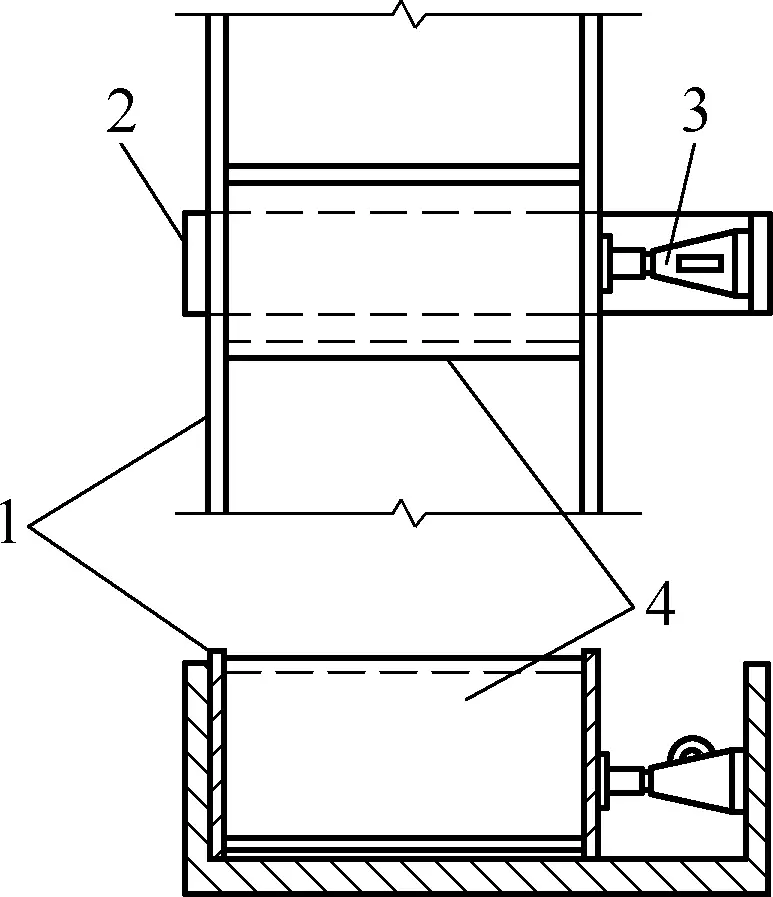

1. Técnicas de operação de montagem de peças cilíndricas de grandes dimensões

Os grandes corpos cilíndricos são normalmente soldados a partir de várias secções cilíndricas. Por conseguinte, a sua montagem inclui, na realidade, a soldadura de secções cilíndricas individuais (principalmente soldadura de cordão longitudinal) e a montagem de secções cilíndricas (principalmente soldadura de cordão circunferencial).

(1) Montagem das costuras longitudinais

As secções cilíndricas são normalmente fabricadas e expedidas como um todo, pelo que a montagem das costuras longitudinais é geralmente concluída durante o processo de conformação.

Depois de o corpo cilíndrico ser laminado e dobrado, a sua costura longitudinal não pode ser perfeitamente correta. Quando a parede cilíndrica é relativamente fina e o diâmetro é grande, pode tornar-se elíptica devido ao peso do corpo cilíndrico. Para além disso, existem problemas como o desalinhamento, arestas irregulares e folgas irregulares.

Por conseguinte, antes de soldar a costura longitudinal, é necessário corrigir ou ajustar vários defeitos. Após a soldadura, devem ser corrigidas quaisquer diferenças significativas de circularidade. Para métodos de operação específicos, consultar o conteúdo relevante das "técnicas de operação de laminagem cilíndrica".

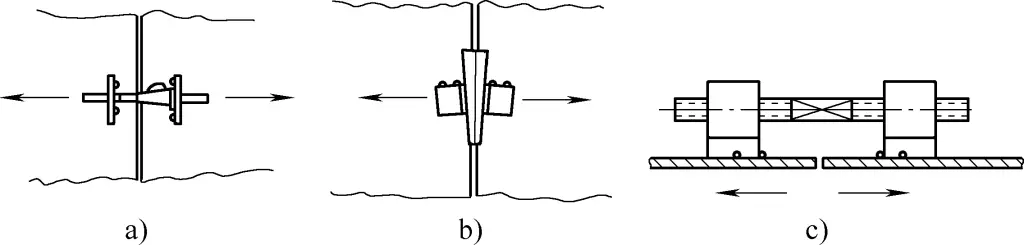

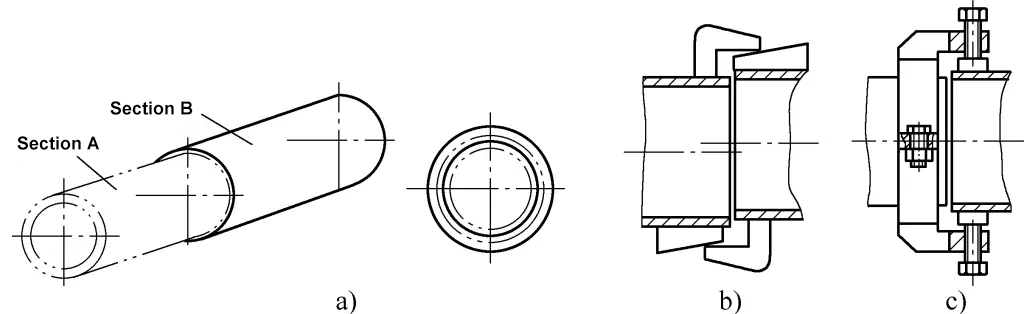

A figura 23 mostra vários métodos para alinhar os bordos de corpos cilíndricos. As figuras 24a e 24b mostram métodos habitualmente utilizados na produção para ajustar a costura longitudinal de um cilindro utilizando um tensor em espiral e para eliminar a forma oval de um cilindro de paredes finas utilizando um empurrador em forma de anel.

a), b), c) Utilizar uma alavanca

d) Utilizar uma prensa espiral

e) Utilizar uma prensa de cunha

f) Utilizar um ferro de portal

(2) Montagem das costuras circunferenciais

Quando o corpo cilíndrico é relativamente longo e é constituído por várias secções cilíndricas ligadas entre si ou tem tampas de extremidade instaladas em ambas as extremidades, haverá soldaduras circunferenciais nas juntas. Para garantir que os cilindros ligados estão na mesma linha de centro e que as soldaduras circunferenciais das tampas das extremidades cumprem os requisitos técnicos dos desenhos, devem ser efectuadas operações de montagem eficazes nas costuras circunferenciais. A montagem das juntas circunferenciais do corpo cilíndrico divide-se em métodos horizontais e verticais.

A montagem vertical é mais conveniente do que a montagem horizontal e não requer um local grande, mas tem certos requisitos para a altura de elevação. O método específico a utilizar depende da altura máxima de elevação e da tonelagem máxima de elevação da grua. Se as condições o permitirem, a montagem vertical deve ser utilizada tanto quanto possível.

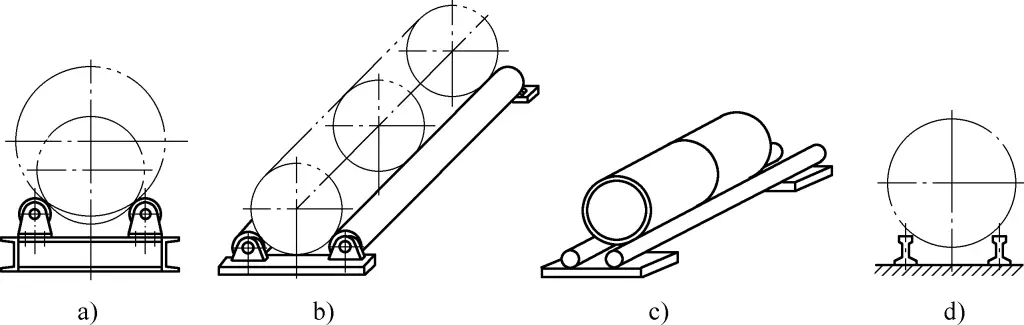

1) Montagem horizontal

As formas dos corpos cilíndricos na montagem horizontal são diversas, incluindo diâmetros grandes e pequenos, placas grossas e finas e montagens de duas e várias secções. Independentemente da forma de montagem da costura circunferencial, para assegurar que os cilindros participantes são concêntricos e facilitar a rotação do corpo cilíndrico, o trabalho de montagem é frequentemente efectuado num suporte de rolos.

A figura 25a mostra um suporte manual de rolos. Para garantir a concentricidade dos cilindros montados, o diâmetro de cada rolo no suporte de rolos deve ser igual, e a distância lateral e a posição em altura de cada par de rolos devem ser as mesmas. Isto assegura que cada rolo esteja num plano horizontal.

Devido ao grande peso do próprio corpo cilíndrico, não é necessária qualquer força externa para o fixar durante a montagem. A rotação do corpo cilíndrico pode ser efectuada manualmente ou com a ajuda de uma alavanca. Para corpos cilíndricos maiores ou mais compridos, para reduzir a intensidade do trabalho de rodar manualmente o corpo cilíndrico durante a montagem, pode também ser utilizado um suporte de rolos acionado por motor.

Se o diâmetro de duas secções cilíndricas não for grande mas o comprimento for grande, para evitar que as secções cilíndricas se dobrem devido ao seu próprio peso, são necessários mais rolos de apoio. No entanto, quanto maior for o número de rolos, mais difícil é assegurar que se encontram no mesmo plano horizontal. Por conseguinte, ao ligar secções cilíndricas delgadas, pode ser utilizado para a montagem um suporte de rolos composto por dois tubos de aço redondos rígidos, como mostra a Figura 25b (os próprios rolos podem rodar).

Se houver pouca rotação durante a montagem, pode ser utilizado um molde composto por dois tubos de aço redondos (ver Figura 25c) ou duas secções de aço rectas em vez de rolos (ver Figura 25d).

Para a montagem de corpos cilíndricos de grande diâmetro e múltiplas secções, são frequentemente utilizados suportes de rolos motorizados em combinação com suportes de rolos manuais.

A utilização dos suportes de rolos acima referidos para a montagem pode evitar que todo o corpo cilíndrico se dobre. No entanto, quando existem desvios de diâmetro ou defeitos locais à volta do corpo cilíndrico, não é possível garantir que todo o corpo cilíndrico seja concêntrico e que as interfaces coincidam completamente. Nestes casos, devem ser efectuados ajustamentos durante a montagem. Se houver um desvio de diâmetro entre duas secções cilíndricas, a secção com o diâmetro mais pequeno deve ser elevada durante a montagem para garantir um desvio uniforme da espessura da parede e obter a concentricidade.

① Princípios da montagem horizontal.

Durante a montagem horizontal do corpo cilíndrico, a montagem de cada componente deve basear-se no princípio do alinhamento das formas elípticas formadas pelo corpo cilíndrico, assegurando que o eixo longo se alinhe com o eixo longo e o eixo curto se alinhe com o eixo curto. Desta forma, mesmo que a elipticidade seja grande, não afectará a montagem; pelo contrário, mesmo que a elipticidade seja pequena, não é propícia à montagem.

A figura 26a mostra o método de montagem correto, em que duas pequenas secções cilíndricas são colocadas num suporte de rolos motorizado e num suporte de rolos manual, respetivamente. Uma vez que cada suporte rotativo pode garantir uma altura igual e um vão igual, e a direção da força é a mesma, formando uma elipse unidirecional, o desalinhamento é pequeno, garantindo os requisitos de instalação da montagem.

A figura 26b mostra o método de montagem incorreto, em que uma secção cilíndrica é colocada num suporte de rolos motorizado e a outra é suspensa por uma grua. As diferentes direcções de força formam elipses bidireccionais, com a primeira a formar uma elipse com o eixo longo na direção horizontal e a segunda a formar uma elipse com o eixo longo na direção vertical. O desalinhamento é grande, o que dificulta a montagem e, por conseguinte, é difícil garantir a qualidade da montagem.

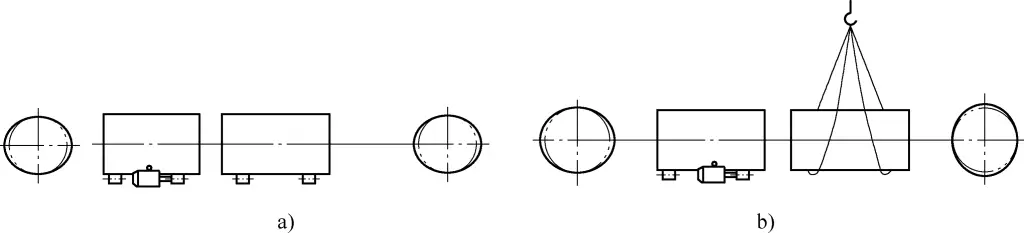

② Layout e desenho de moldes de montagem.

Com base na experiência prática, o molde ativo deve ser colocado no meio (ver Figura 27a) e não na extremidade, porque o peso na extremidade é demasiado pequeno, o que resulta numa pressão insuficiente e num atrito demasiado reduzido, dificultando a rotação do corpo cilíndrico.

A conceção do molde implica principalmente a conceção da sua altura e do seu vão. Partindo do princípio de que a altura de cada suporte rotativo é igual, o vão também tem de ser igual. Isto assegura que a elipticidade formada em ambas as extremidades é basicamente a mesma. O ângulo do vão é de 45° a 60° (ver Figuras 27b e 27c). O método de inspeção pode utilizar uma combinação de medição com régua e desenho de linhas para garantir que cada molde tem a mesma altura, o mesmo vão e é paralelo.

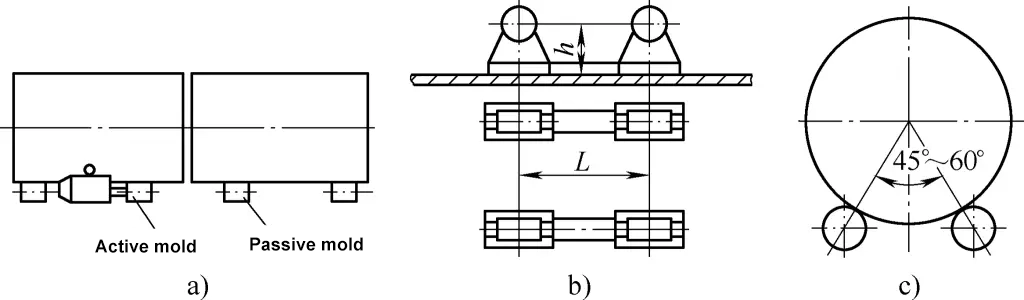

Os principais métodos de elevação de corpos cilíndricos são apresentados na Figura 28, em que a Figura 28a mostra a elevação por cabo duplo, a Figura 28b mostra a elevação por travamento de cabo simples e a Figura 28c mostra a elevação com olhais de elevação e blocos de corrente. O método específico a utilizar deve ser determinado com base na situação específica.

③ Ajustes na montagem horizontal.

Durante o processo de montagem do corpo cilíndrico, são frequentemente necessários ajustamentos devido a defeitos como a elipticidade, o desalinhamento e as folgas irregulares. Os principais métodos de ajuste são os seguintes.

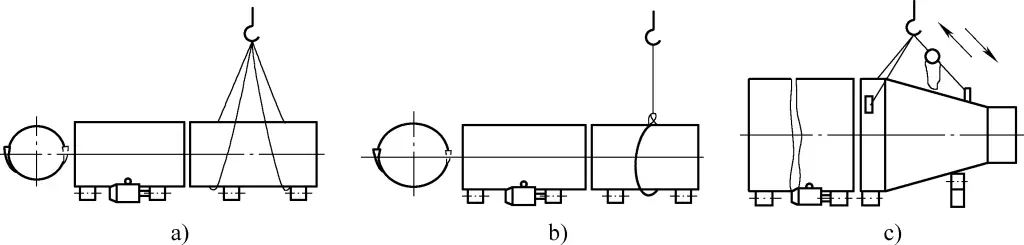

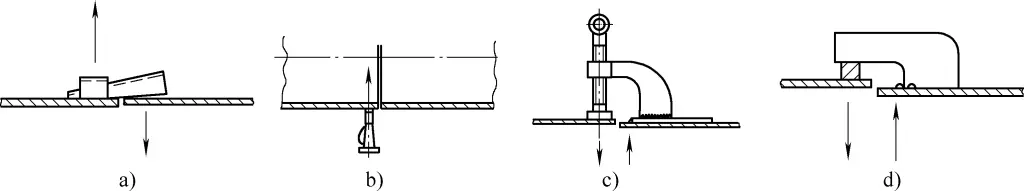

Método para ajustar a ovalidade. A figura 29 mostra métodos comuns para ajustar a ovalidade. A figura 29a mostra o método do bloco de corrente, em que dois olhais de elevação são soldados na direção do eixo principal máximo. Ao aplicar força através de cabos, o eixo maior encurta e o eixo menor alonga, ajustando assim a ovalidade. A figura 29b mostra o método do macaco, em que um macaco e uma barra de empurrar são colocados no eixo menor máximo. Após a aplicação de força, o eixo menor expande-se e o eixo maior encurta, ajustando assim a ovalidade.

Métodos de tratamento de aberturas irregulares. A Figura 30 mostra métodos comuns para lidar com aberturas irregulares. Quando a folga na posição inferior ou horizontal é adequada, mas a folga superior é grande, pode ser colocado um ponto de soldadura na folga adequada e, em seguida, a força de elevação da grua pode ser utilizada para reduzir a folga superior, como mostram as figuras 30a e 30b. Quando a folga intermédia é adequada, mas a folga inferior é grande, pode ser colocado um ponto de soldadura na folga adequada e, em seguida, pode ser utilizado um macaco ou uma grua para reduzir a folga inferior, permitindo que a folga superior se expanda naturalmente, como mostram as Figuras 30c e 30d.

Métodos para lidar com grandes intervalos no intervalo médio. Para defeitos com grandes intervalos na gama média, pode ser utilizado o método do bloco de corrente, como se mostra na Figura 31.

Métodos para lidar com pequenas folgas na gama média. Para pequenas folgas na gama média, podem ser utilizados primeiro dispositivos de soldadura de posicionamento e, em seguida, ferramentas como macacos e cunhas para expandir a folga. A Figura 32a mostra o método do macaco, a Figura 32b mostra o método da cunha e a Figura 32c mostra o método da haste de parafuso para a frente e para trás (as roscas em ambas as extremidades na figura estão em direcções opostas).

Métodos de correção do desalinhamento. Para além de rodar o cilindro e ajustar a força de elevação e a posição da grua para ajustar o desalinhamento, também se podem utilizar os métodos apresentados na Figura 33. A Figura 33a mostra o método da cunha, a Figura 33b mostra o método do macaco, a Figura 33c mostra o método do cavalo de pressão em espiral e a Figura 33d mostra o método da cunha mais cavalo de pressão.

Métodos para garantir o desvio. Devido a diferenças nos processos de corte, laminagem e soldadura, as circunferências das extremidades das costuras dos anéis cilíndricos podem não ser iguais, resultando num desvio.

Por isso, antes de montar o cilindro, as circunferências de ambos os lados de cada cordão de soldadura do cilindro devem ser medidas para determinar os respectivos desvios de comprimento desdobrado, que são depois convertidos em desvios de diâmetro para encontrar a gama de valores de desvio. Ajustando a quantidade de desvio, estes desvios podem ser distribuídos uniformemente em torno da circunferência (ver Figura 34a). Os métodos de ajustamento da quantidade de desvio são apresentados nas Figuras 34b e 34c. A Figura 34b mostra o método de ajustamento da cunha e a Figura 34c mostra o método de ajustamento do parafuso.

2) Montagem vertical

A montagem vertical não só tem a vantagem de ocupar uma pequena área no local, como também permite uma observação fácil dos defeitos apresentados à volta do cilindro e facilita o manuseamento. Quando se utiliza a montagem vertical do cilindro, é geralmente necessário equipamento de elevação para ajudar na montagem, sendo também necessárias algumas ferramentas auxiliares simples e leves para a coordenação.

① Métodos de alinhamento.

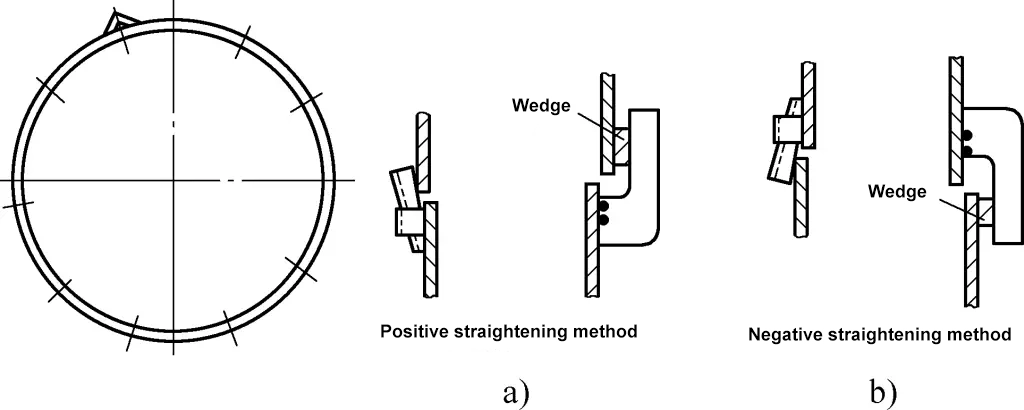

Existem aproximadamente três métodos para o alinhamento vertical: um é o método de alinhamento com cunha inclinada, o segundo é o método de fixação de quatro pontos e o terceiro é o método de tratamento abrangente. A escolha do método depende do diâmetro e da espessura da placa do cilindro.

Método de alinhamento por cunha inclinada. A figura 35 mostra um esquema do método de alinhamento por cunha inclinada. Este método é geralmente adequado para garrafas com diâmetros mais pequenos e placas mais finas. Normalmente, não é necessário medir as circunferências de ambas as extremidades ou calcular o valor do desalinhamento. Desde que a quantidade de desalinhamento e a folga sejam ajustadas para serem iguais de uma só vez, a soldadura de posicionamento pode ser efectuada para o fixar.

O método de correção positiva (ver Figura 35a) é geralmente utilizado porque é conveniente aplicar a força de martelagem para a correção. O método de correção inversa (ver Figura 35b) é utilizado apenas em zonas com becos sem saída, uma vez que não é conveniente aplicar a força do martelo. É de notar que não se deve utilizar o método de correção positiva apenas porque a extremidade superior é alta, ou o método de correção inversa porque a extremidade inferior é alta, uma vez que a correção da altura superior irá inevitavelmente reduzir a altura inferior nesse ponto.

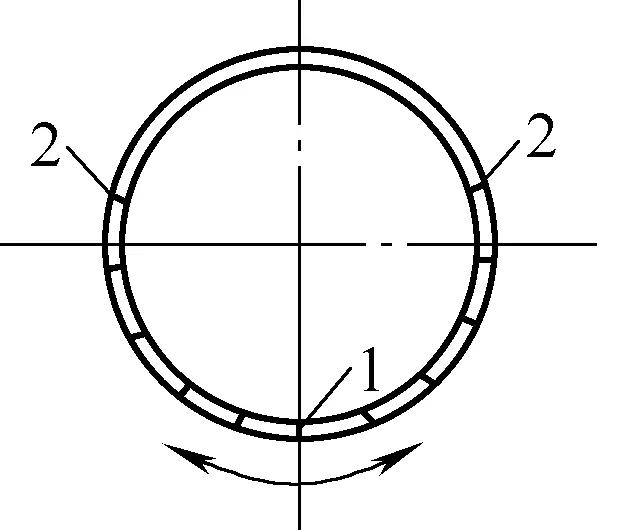

Método de fixação de quatro pontos. O método de fixação de quatro pontos envolve a medição da circunferência exterior das extremidades superior e inferior e a sua divisão em quatro partes iguais, marcando o grau de cada divisão e, em seguida, levantando manualmente para alinhar as linhas de grau correspondentes. Após a soldadura de posicionamento para fixar as quatro linhas de grau, a soldadura de posicionamento é efectuada em cada secção de acordo com a quantidade de desalinhamento pré-determinada (ver Figura 36). Este método é utilizado principalmente para cilindros de paredes finas com baixa rigidez, uma vez que são fáceis de forçar e deslocar.

Método de tratamento global. O método de tratamento abrangente começa no primeiro ponto de soldadura de posicionamento e prossegue sequencialmente ao longo de um lado ou alternadamente ao longo de ambos os lados (dependendo do ajuste) de acordo com a quantidade de desalinhamento pré-determinada para a soldadura de posicionamento.

Utilizar um método de régua, inspeção visual ou método tátil para garantir a quantidade de desalinhamento. Quando a soldadura de posicionamento atinge 1/2 ou 2/3 da circunferência, a quantidade de desalinhamento da circunferência restante é novamente determinada e a soldadura de posicionamento continua de acordo com esta quantidade de desalinhamento ou é tratada utilizando o método de alinhamento de cunha inclinada, como se mostra na Figura 37.

1-Ponto de fixação inicial

2-Ponto final da primeira soldadura de posicionamento

② Ajuste do conjunto vertical.

O mesmo cilindro necessita frequentemente de ser ajustado devido a defeitos como desalinhamento, folgas excessivas ou insuficientes durante o alinhamento vertical das costuras do anel. Os principais métodos de regulação são os seguintes.

Métodos de tratamento de vários defeitos utilizando uma grua. Ajustar a posição da grua e a força de elevação pode ajustar todos os defeitos de alinhamento. O movimento para cima e para baixo do gancho pode ajustar o tamanho da folga, e o movimento para a esquerda, direita, frente e trás do gancho pode ajustar o desalinhamento. O efeito será melhor quando combinado com a utilização flexível de dispositivos de fixação, como se mostra na Figura 38.

Métodos de tratamento do desalinhamento. O desalinhamento pode ser tratado utilizando os métodos apresentados na Figura 39. A Figura 39a mostra a utilização de um ferro de cunha para levantar a pressão, ou a utilização de um ferro de ponta plana para efetuar a abertura, ou a utilização de ambos. A Figura 39b mostra o método de pressão de elevação do cavalo da prensa espiral, que é simples e fácil de implementar, exigindo apenas que a extremidade frontal da placa de base seja soldada por posicionamento para fixar a base.

A figura 39c mostra a utilização de um pé de cabra pequeno de ponta plana para levantar a pressão, adequado principalmente para o manuseamento de cilindros de paredes finas e com pequenos desalinhamentos. A Figura 39d mostra o método da cunha e do cavalo de pressão, que é simples de utilizar e tem bons efeitos de manuseamento.

Métodos para assegurar folgas uniformes e coerentes. Quer se trate de um alinhamento horizontal ou vertical, a folga circunferencial deve ser primeiro uniforme para garantir a retidão. Por conseguinte, o método de soldadura utilizado deve garantir a folga necessária.

Por exemplo, ao utilizar a soldadura por arco com elétrodo, deve ser deixado um espaço de 3-5mm para a penetração. Antes de posicionar a soldadura, deve ser utilizado um elétrodo de ϕ3,2 mm como calibrador de folga, e a soldadura de posicionamento só pode ser realizada depois de passar na inspeção. Quando se utiliza soldadura por arco submersoDevido à sua elevada capacidade de penetração, não é necessária qualquer folga. Quando ocorrem folgas irregulares, a força de elevação da grua deve ser utilizada para ajustar no início da soldadura de posicionamento. Se o ajuste for efectuado depois de a soldadura de posicionamento atingir metade da circunferência, o efeito não será significativo.

Por isso, desde o início da soldadura de posicionamento, deve prestar-se atenção à uniformidade da folga. Se ocorrer uma inconsistência na folga após a soldadura de posicionamento atingir metade da circunferência e o ajuste da força de elevação da grua for ineficaz, podem ser utilizados os seguintes métodos: método de redução da folga do bloco de corrente, método do macaco, método da cunha e método da haste de parafuso para a frente e para trás.

Finalmente, quando as pequenas folgas ou desalinhamentos não cumprem os requisitos, a única solução é esmerilar ou cortar muitos pontos de soldadura, permitindo que mais circunferência participe na distribuição da quantidade de desalinhamento até que a quantidade de desalinhamento esteja dentro da tolerância. Em seguida, completar a soldadura de posicionamento de acordo com a quantidade de desalinhamento e a folga recentemente determinadas.

2. Montagem da tampa esférica em peças cilíndricas

De acordo com os princípios de conformação e processamento dos corpos cilíndricos, independentemente do tamanho ou da espessura, os corpos cilíndricos sofrem deformações significativas após a laminagem e a soldadura. Mesmo após a correção redonda, as suas secções transversais podem não ser círculos perfeitos. De facto, a precisão de processamento de vários componentes de chapa metálica não é elevada, e a maioria das montagens requer ajustes para serem concluídas.

Existem geralmente dois métodos para a montagem de tampas esféricas em corpos cilíndricos: um é o método de cobertura, em que a cabeça é cortada no material líquido (4 mm mais pequeno do que o diâmetro do projeto). O pré-requisito para este método é que a distância da costura do anel de alinhamento deve ser preferencialmente superior a 1000 mm. Antes da inserção, a ovalidade do cilindro deve ser corrigida para ficar dentro da tolerância. O segundo método não tem em conta a circularidade do cilindro e corta-o num círculo perfeito 4 mm mais pequeno do que o diâmetro de projeto, com as medidas correspondentes tomadas durante a montagem e a soldadura subsequentes.

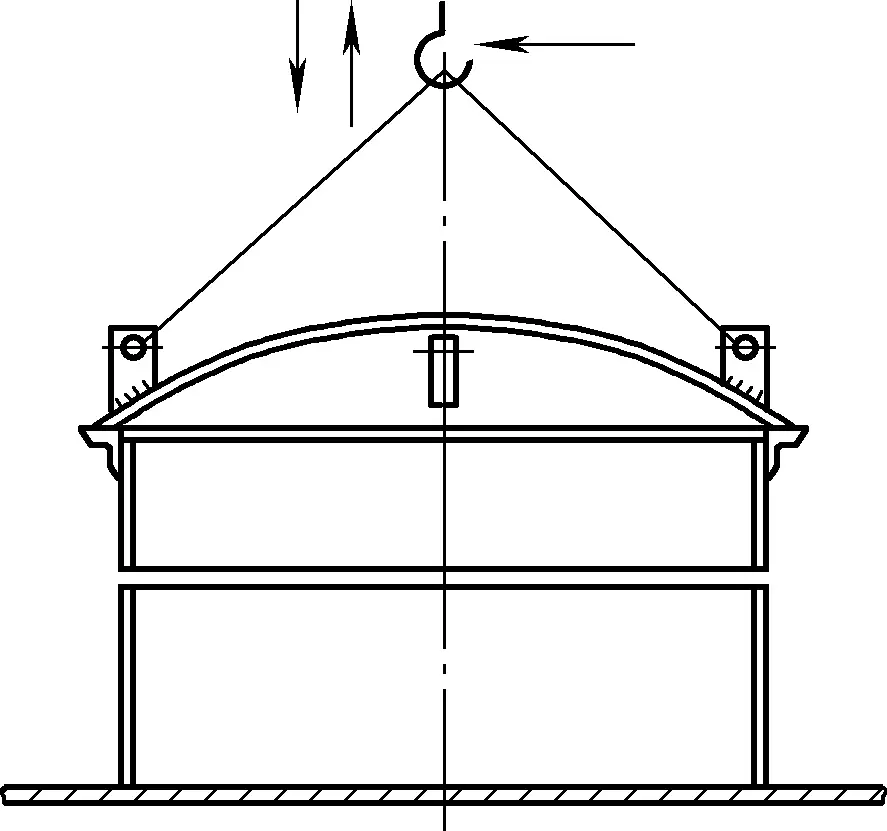

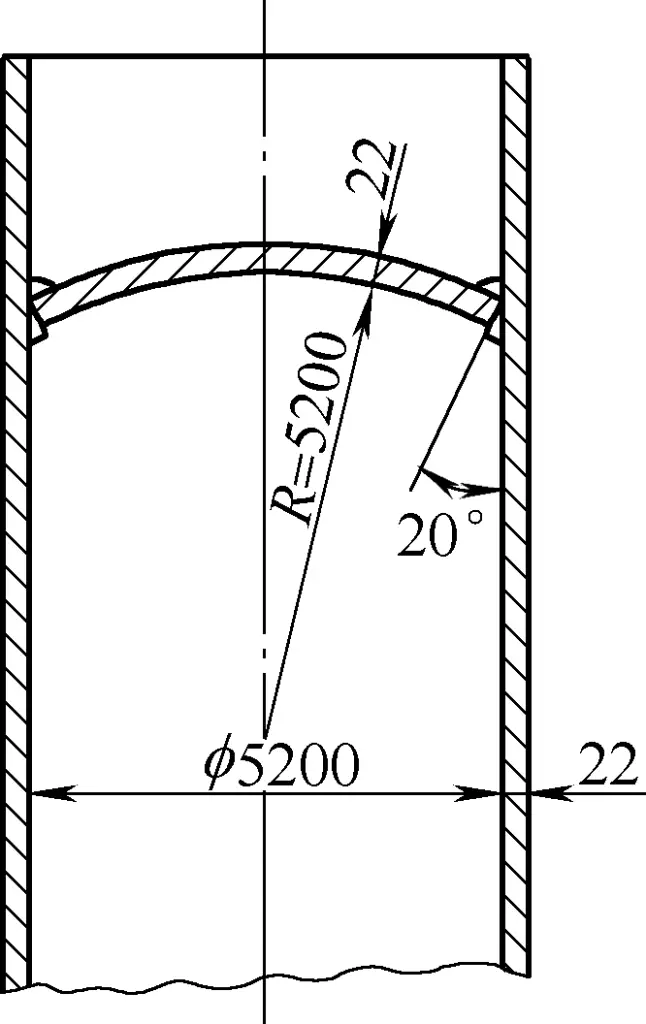

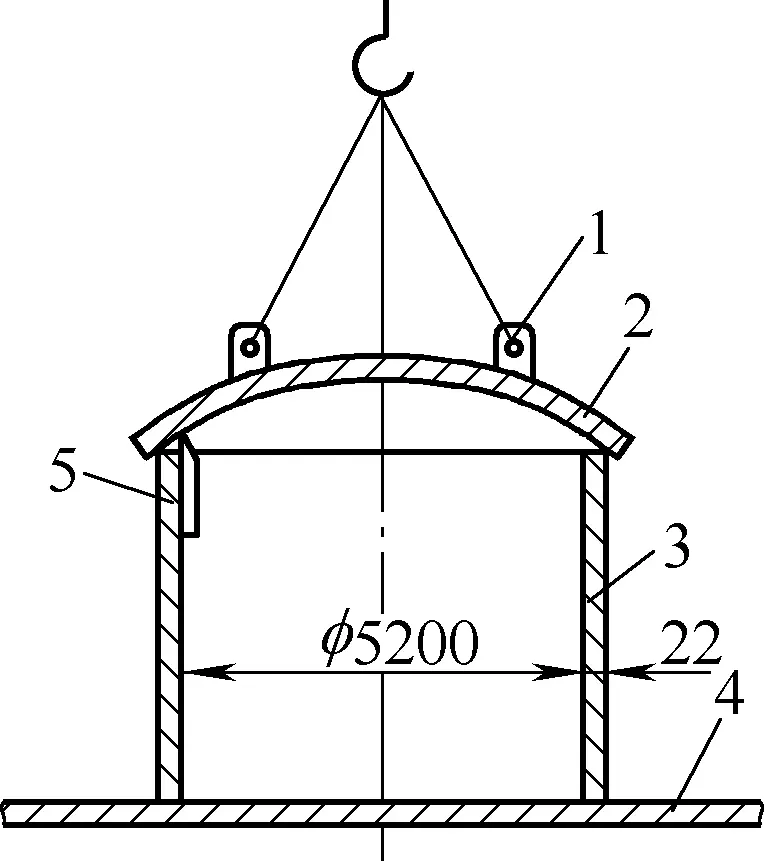

A figura 40 mostra o desenho de construção da tampa esférica no interior do cilindro. De seguida, apresentam-se as técnicas de montagem através deste exemplo.

(1) Método de cobertura do material da rede de corte da cabeça

Todas as cabeças de superfície curva têm de deixar uma margem suficiente para o corte, porque, após o corte, têm de ser submetidas a emendas, alinhamento e prensagem. Se houver erros durante a união, os erros serão maiores durante a prensagem, tais como ser demasiado profundo ou demasiado raso, ter uma curvatura demasiado grande ou demasiado pequena, ser esticado ou comprimido em diferentes extensões, etc. Além disso, as diferenças de material e de temperatura de aquecimento afectarão a precisão do corte, pelo que deve ser deixado um espaço suficiente para o corte secundário após a prensagem e a conformação.

1) Método de marcação.

A figura 41 mostra o método de corte utilizando o método de cobertura. Ao dispor os anéis de costura, a distância entre o anel de costura da cabeça e o anel de costura do cilindro deve ser tão grande quanto possível, geralmente superior a 1 m. Se for demasiado estreita, a rigidez será demasiado elevada, afectando o alinhamento da costura do anel do cilindro.

1-Lugares de elevação

2-Tampa esférica

3 cilindros

4-Plataformas

5-Caneta de pedra comprida

Depois de a cabeça arredondada ser levantada para o cilindro a inserir, utilizar uma caneta de pedra longa de ponta plana para marcar cuidadosamente ao longo da parede interior do cilindro (é melhor cortar no interior da linha). Após a marcação, devem ser feitas marcas de posição correspondentes para ambos e, após a elevação, inserir de acordo com as marcas correspondentes, minimizando o desalinhamento.

2) Disposição dos olhais de elevação.

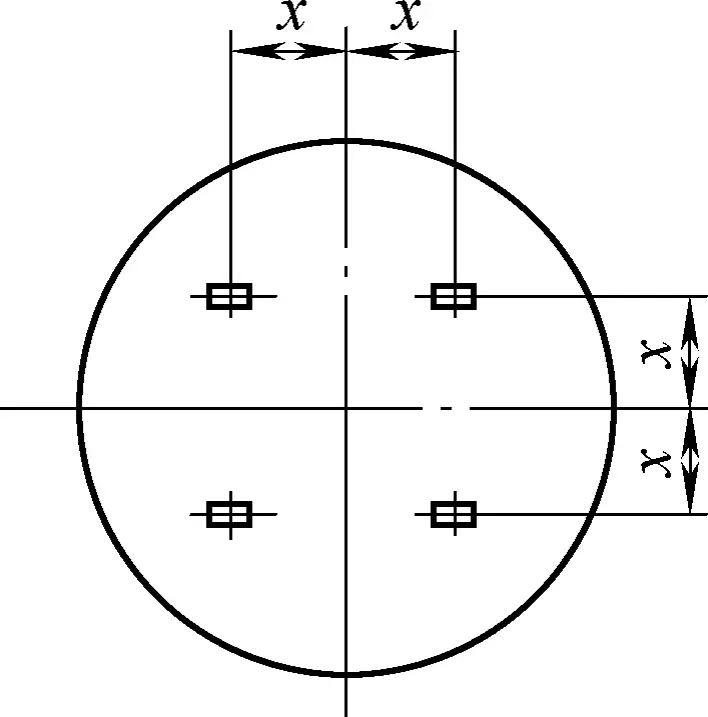

Dado que a cabeça é circular, as coordenadas horizontais e verticais dos quatro olhais de elevação devem ser iguais. O objetivo de colocar quatro olhais de elevação é equilibrar a cabeça durante a elevação e permitir uma afinação independente de qualquer posição. A disposição dos olhais de elevação é mostrada na Figura 42.

3) Método de corte.

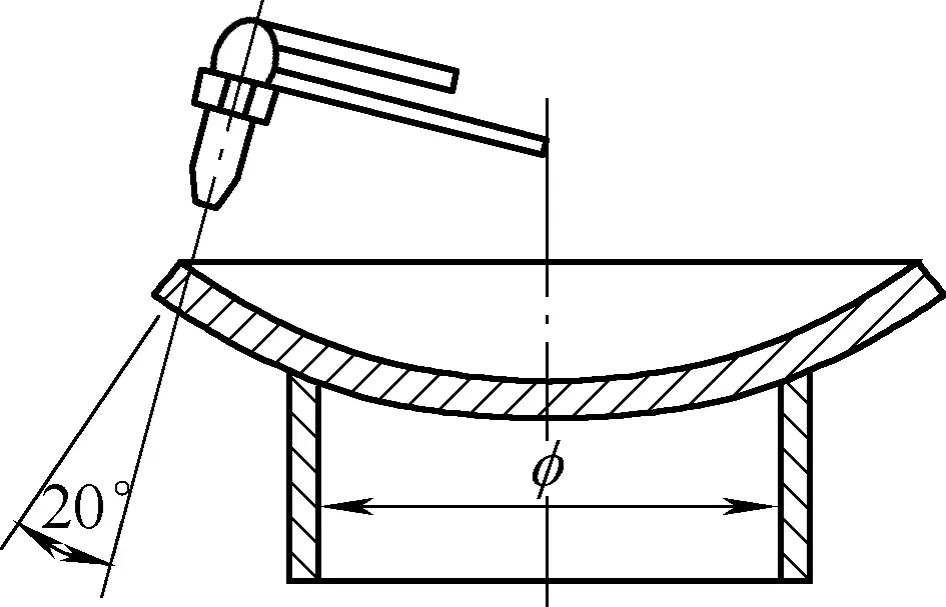

A figura 43 mostra um esquema do método de corte manual. Colocar a cabeça com a linha de corte marcada virada para cima num cilindro para aumentar a sua estabilidade e torná-la mais ou menos nivelada. Durante o corte, inclinar o bocal de corte para dentro num ângulo (cerca de 20°) para cumprir os requisitos do bisel de projeto.

(2) Método de corte direto num círculo perfeito

Cortar diretamente num círculo perfeito significa não ter em conta a circularidade do cilindro, cortando-o num círculo perfeito com um tamanho inferior a 4 mm do diâmetro do desenho. É 4 mm mais pequeno do que o diâmetro do desenho, deixando um espaço de 2 mm de cada lado. Embora este intervalo seja pré-determinado, uma vez que o cilindro pode não ser um círculo perfeito, pode não encaixar devido a uma ovalização excessiva. Neste caso, pode ser utilizado um bloco de corrente para reduzir o eixo longo e aumentar o eixo curto para o fazer encaixar.

Após a montagem, algumas áreas podem não ter qualquer folga, enquanto outras podem ter folgas demasiado grandes para soldar. Neste caso, para além de continuar a utilizar um bloco de corrente para ajustar a folga, pode também ser utilizado ferro em cunha para a ajustar, assegurando que a maior folga é soldável.

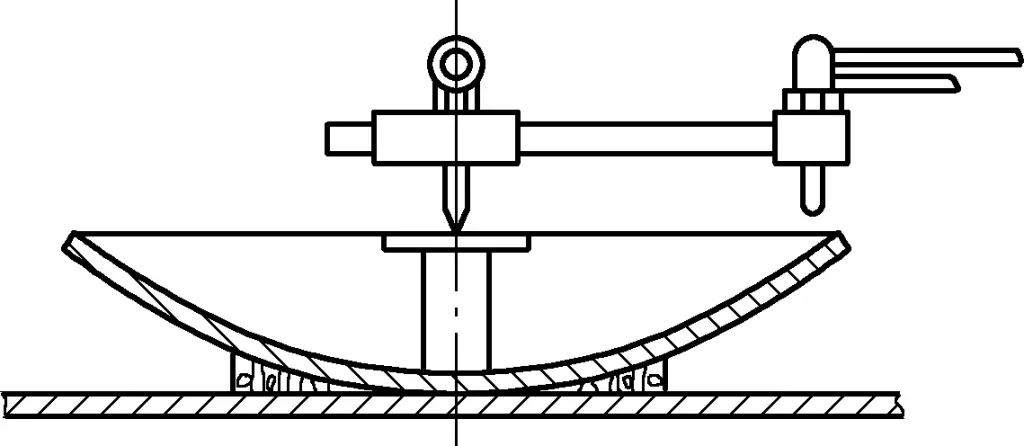

O método de corte num círculo perfeito com um cortador de círculos é apresentado na Figura 44. Depois de marcar a linha no solo, a goivagem a ar pode ser utilizada para cortar, permitindo que o bocal de corte se incline para fora para cortar o ângulo de bisel de uma só vez, ou o cortador pode ser utilizado para corte vertical seguido de biselamento adicional.

(3) Métodos de ajustamento da montagem

De acordo com os requisitos do projeto, marcar a linha de posição da cabeça na parede interior do cilindro, depois a cabeça cortada pode ser içada para dentro do cilindro para montagem. Durante a montagem, o lado convexo pode ficar virado para cima ou para baixo, mas é preferível que o lado convexo fique virado para baixo. Isto porque é mais fácil alinhar com a linha de posição, ajustar os defeitos e efetuar a soldadura por pontos.

Durante a soldadura, pode ser feita primeiro uma soldadura de aderência na posição da linha e depois continuar a soldadura subsequente. Durante a montagem, vários defeitos podem ser tratados utilizando os seguintes métodos.

1) Quando se começa a montar e a soldar, pode não encaixar suavemente devido a uma ovalidade excessiva, pelo que a ovalidade deve ser ajustada antes da montagem. A Figura 45a mostra o método de utilização de um bloco de corrente para ajustar as grandes folgas e a ovalidade, ou seja, puxando mais perto na direção do eixo longo para reduzir a área da grande folga.

Para além disso, devido a uma ovalização excessiva local, pode ainda assim não encaixar suavemente. A Figura 45b mostra o método de utilização do ferro em cunha para ajustar os defeitos de entrada, ou seja, reduzir a área com grande cobertura através da ação do ferro em cunha para a fazer encaixar.

2) Quando a posição da cabeça está ligeiramente elevada, pode ser ajustada martelando com uma marreta; quando está significativamente elevada, pode ser pressionada para baixo utilizando o método da cunha de ferro mostrado na Figura 45c ou ajustada utilizando o método do bloco de corrente mostrado na Figura 45d.

1-Ajustar as grandes aberturas

2-Ajustar a ovalização antes da montagem

3) Quando a posição da cabeça é demasiado baixa, pode ser levantada utilizando o método de levantamento excêntrico para alinhar com a linha marcada antes de ser fixada com soldadura por pontos, como mostra a Figura 45e.

4) Se o espaço de montagem for demasiado pequeno e difícil de mover, o corte a gás pode ser utilizado para micro-corte.

5) Se a folga local for demasiado grande após a montagem, impossibilitando a soldadura, o método do bloco de corrente pode ser utilizado para aproximar o diâmetro com a grande folga, reduzindo a folga, enquanto a área da pequena folga também se expandirá.

3. Montagem de escadas em espiral para tanques de armazenamento

A escada em espiral é um acessório do depósito de armazenamento, com uma estrutura cilíndrica em espiral. A produção da escada em espiral inclui principalmente três aspectos: primeiro, o cálculo do tamanho expandido da escada em espiral, segundo, a soldadura de montagem e terceiro, a instalação.

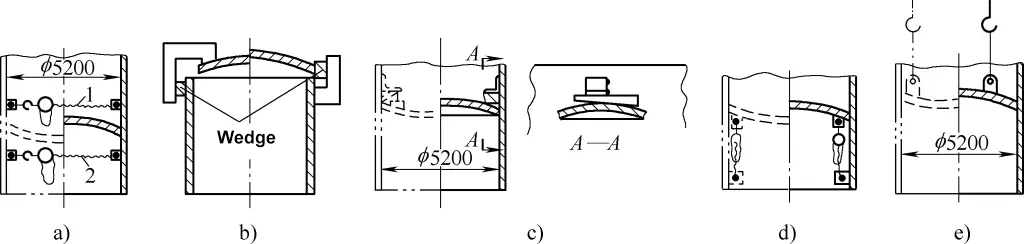

O cálculo correto do tamanho expandido da escada em espiral é a premissa para garantir a qualidade da estrutura, e a soldadura de montagem é o principal fator para garantir a instalação. Por conseguinte, antes de cortar a escada em espiral, as dimensões do desenho devem ser cuidadosamente verificadas e o tamanho expandido exato deve ser calculado através da disposição, ao mesmo tempo que se domina o método de montagem correto para garantir a qualidade da montagem.

(1) Corte alargado

Em termos da estrutura da escada em espiral, as linhas centrais das suas duas placas laterais e a linha central da placa do piso podem ser imaginadas como uma superfície helicoidal direita. A linha central da placa do piso é a geratriz da superfície helicoidal. A expansão da superfície helicoidal direita é uma superfície circular circular maior do que o raio do tanque de armazenamento, que é o raio do arco de formação durante a montagem da escada em espiral.

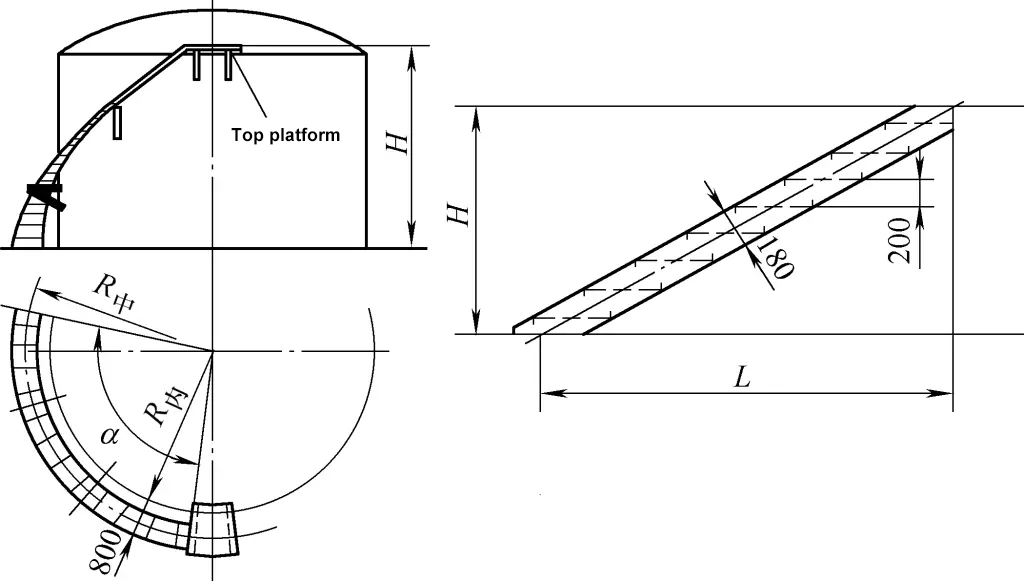

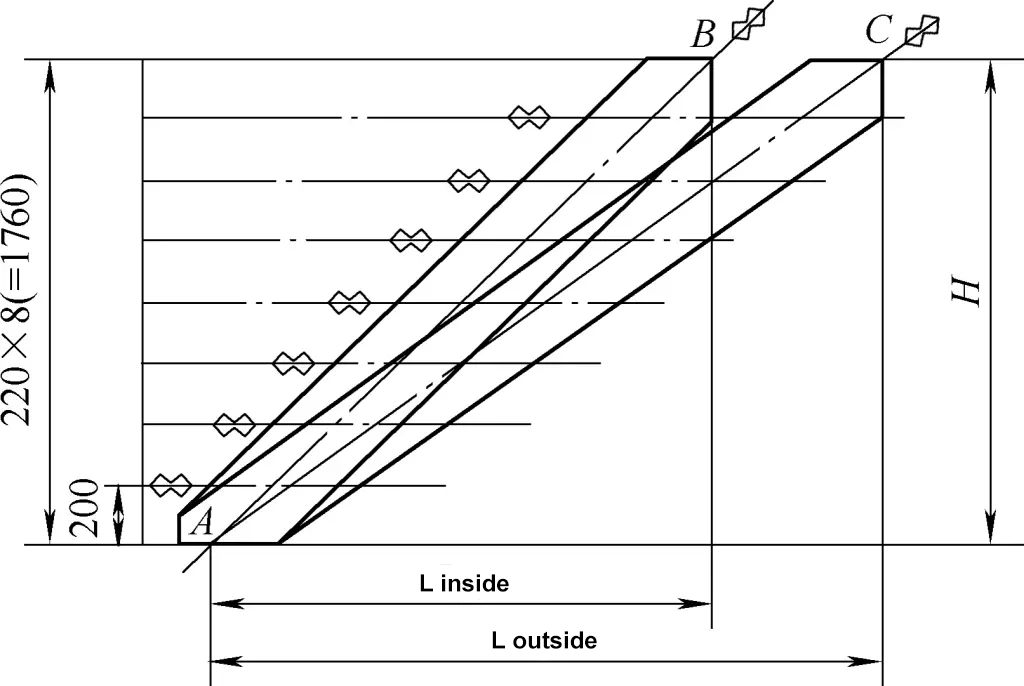

A escada em espiral do tanque de armazenamento é mostrada na Figura 46. Na vista de planta, o ângulo α contido na escada em espiral é designado por ângulo de enrolamento da escada em espiral, H é a altura da escada em espiral e L é o comprimento do arco contido no intervalo do ângulo α na linha central da escada em espiral. Uma vez que o ângulo de subida da linha central da escada em espiral é constante, a sua linha central deve ser expandida numa linha reta.

A linha central da placa do piso deve satisfazer duas condições: em primeiro lugar, cada linha central na vista de planta deve estar na linha radial que passa pelo centro do tanque e, em segundo lugar, as duas extremidades da linha central da placa do piso devem estar na linha central das placas laterais internas e externas e no mesmo plano horizontal. Por conseguinte, as três linhas centrais das placas laterais e da placa do piso são os principais dados para o corte expandido e a montagem da escada em espiral. A expansão e a marcação das placas laterais da escada em espiral são mostradas na Figura 47.

Entre eles, Linterior e Lexterior são os comprimentos dos arcos planos das linhas centrais das placas laterais interiores e exteriores dentro da gama de ângulos de enrolamento, H é a altura da escada em espiral e AB e AC são os comprimentos expandidos das linhas centrais das placas laterais interiores e exteriores. As fórmulas de cálculo para parâmetros como Linterior, Lexterior, H e α podem ser encontrados nas técnicas de operação de dobragem por laminagem de componentes em espiral.

De acordo com a largura necessária das placas laterais no desenho (geralmente cerca de 180 mm), marque as linhas de borda das placas laterais em ambos os lados da linha central, e o modelo de junção das placas laterais internas e externas pode ser marcado.

Dividir a altura H da escada em espiral igualmente de acordo com a altura entre cada duas placas de piso (geralmente 200-240mm), e desenhar linhas horizontais. Os segmentos de reta obtidos nas placas laterais são as linhas centrais de montagem da placa do piso e das placas laterais interiores e exteriores. A altura das extremidades superior e inferior deve ser ajustada de acordo com a ligação com a plataforma, o que deve ser particularmente observado durante a disposição e o fabrico da escada em espiral.

(2) Soldadura de montagem

Depois de a placa do piso da escada em espiral ter sido prensada e formada, pode ser montada. Antes da montagem, as duas placas laterais devem ser endireitadas, uma vez que as placas laterais não endireitadas afectam a precisão da marcação e da montagem. Se as condições o permitirem, as placas laterais podem ser enroladas numa plataforma de rolamento de acordo com a direção vertical após a conformação.

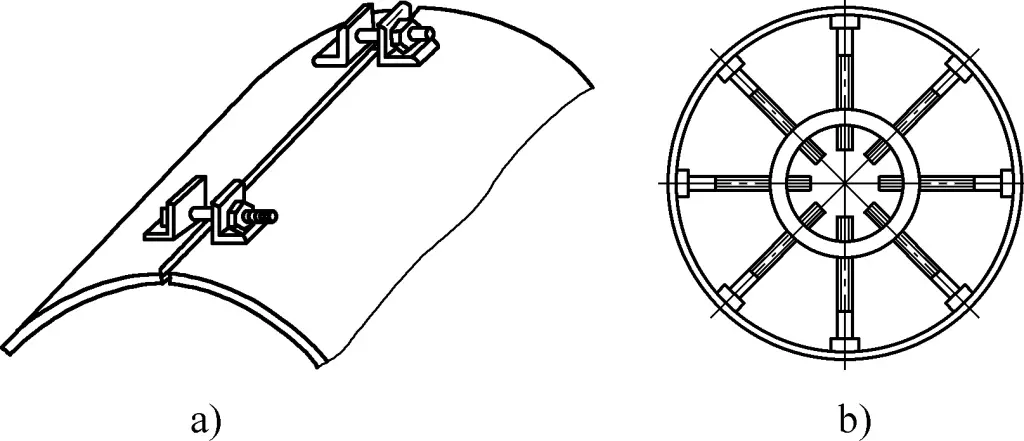

Marcar as linhas de montagem da placa de rodagem nas placas laterais interior e exterior de acordo com as dimensões da disposição, como mostra a Figura 48a. Geralmente, montar primeiro a placa lateral exterior é menos trabalhoso do que montar primeiro a placa lateral interior. Depois de posicionar e soldar a placa central na placa lateral exterior de acordo com a linha, utilize uma régua de dobragem para garantir que a placa de piso e a placa lateral estão na vertical e fixe todas as placas de piso com soldadura por pontos do centro para ambos os lados.

Em seguida, colocar as placas laterais de pé e continuar a fixar as placas de piso com soldadura por pontos do centro para ambos os lados, de acordo com a linha. Durante o processo de soldadura por pontos, utilizar grampos para fixar as placas laterais num círculo na linha do arco de formação e assegurar que a linha central da placa de piso se encontra na linha radial do raio do arco, como se mostra na Figura 48b.

1, 5-Linha de centro da placa de rodagem

2, 6-Placa de piso

3, 7-Placa lateral

4-Linha central da placa lateral

8-Braçadeira de fixação

O molde de montagem pode adotar a forma indicada na figura 49 ou outras formas.

Após toda a conformação, a diagonal da escada em espiral pode ser acolchoada para dar à escada em espiral uma certa torção e, em seguida, pode ser efectuada a soldadura. O lado inverso é soldado com a mesma operação. Para garantir que a escada em espiral seja fácil de formar e precisa durante a instalação, o corrimão da escada em espiral é geralmente instalado depois que a escada em espiral está no lugar.

(3) Instalação

A instalação da escada em caracol consiste geralmente em fixar a parte superior com um suporte de aço cabo de aço e ajustando a parte inferior com um bloco de corrente, como mostra a figura 50.

Durante o içamento, começar por montar as duas placas laterais no topo com parafusos. Durante a montagem, a cooperação de uma grua e de um bloco de corrente pode ser utilizada para inserir os parafusos no topo, e depois utilizar o bloco de corrente para posicionar gradualmente a escada em espiral. Desde que o tamanho do corte e a montagem estejam corretos, depois de o topo estar no lugar, a escada em espiral pode torcer-se naturalmente para a sua forma e posição devido à tensão formada pela soldadura à medida que o bloco de corrente desce gradualmente.

4. Montagem de tanques esféricos

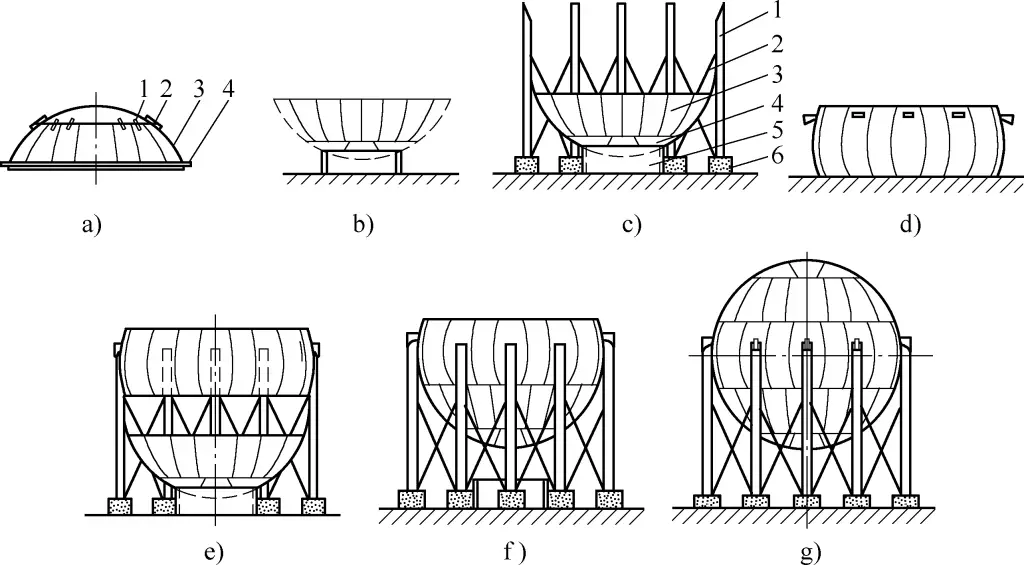

A divisão do aspeto dos tanques esféricos é a mesma que a de um globo terrestre, que pode ser dividido em faixas equatoriais, duas zonas temperadas e regiões polares. Um tanque esférico completo requer frequentemente a ligação e a soldadura de vários segmentos esféricos.

Os diferentes tamanhos e utilizações dos tanques esféricos têm diferentes métodos de suporte, incluindo colunas de suporte na posição equatorial e suportes no fundo do tanque esférico. Devido ao grande diâmetro dos tanques esféricos, a sua rotação, elevação e transporte durante a instalação são muito difíceis, pelo que o método a granel é geralmente utilizado para a instalação.

Embora os procedimentos de montagem de tanques esféricos de diferentes diâmetros e métodos de suporte variem, o processo de montagem é geralmente consistente. A montagem geral das cubas esféricas segue o processo de: montagem das fundações → montagem dos andaimes → montagem das colunas de apoio (ou suportes) → montagem da cuba esférica → inspeção → tratamento térmico → montagem dos diversos acessórios da cuba esférica (como escadas em espiral, guarda-corpos, etc.) → ensaios.

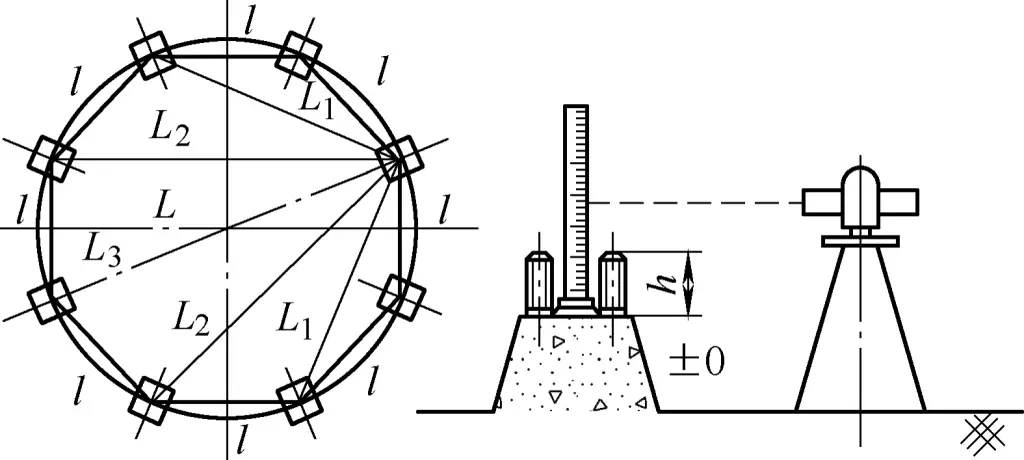

A figura 51 mostra os elementos e métodos de inspeção da fundação de um determinado tanque esférico. Para a fundação de um tanque esférico com colunas de suporte na posição equatorial, as dimensões geométricas, a elevação, os parafusos de ancoragem, etc., de cada parte da fundação do tanque esférico devem ser verificados de acordo com os requisitos do projeto antes de as colunas de suporte serem içadas. Só depois de aprovada a inspeção é que se pode proceder ao içamento.

A Tabela 3 mostra os itens de inspeção e as tolerâncias para a fundação de um tanque esférico. Da mesma forma, a fundação suportada pela posição inferior do tanque esférico também deve ser inspeccionada antes de se avançar para o processo seguinte.

Quadro 3 Itens de inspeção e tolerâncias para a fundação de um tanque esférico (unidade: mm)

| Itens de inspeção | Tolerâncias | Observações |

| Distância entre os parafusos de ancoragem | ±2 | - |

| Comprimento da corda entre pilares de suporte | ±1 | l |

| Comprimento da corda radial entre pilares de suporte | ±2 | L1~4 |

| Comprimento do diâmetro entre colunas de suporte | ±3 | L |

| Nivelamento da superfície de fundação do pilar de apoio | ±2 | - |

| Comprimento efetivo dos parafusos | 0~+2 | h |

(1) Métodos de montagem de tanques esféricos

Embora os reservatórios esféricos sejam instalados utilizando o método a granel, os métodos de montagem variam consoante o diâmetro do reservatório esférico. Geralmente, existem três métodos: método de montagem em banda, método de montagem em hemisfério e método de montagem em segmento.

1) Método de montagem da banda

Montagem em banda dividida, também conhecida por banda anelar ou montagem segmentada. Consiste em dividir a esfera inteira em cinco partes: banda equatorial, zona temperada superior, zona temperada inferior, calote polar superior e calote polar inferior. Em primeiro lugar, as pétalas da esfera são soldadas nestas cinco partes na plataforma no solo, depois as zonas temperadas superior e inferior e as calotes polares são montadas na plataforma no local, temporariamente apoiadas, e os pilares e as bandas do tanque da esfera são soldados.

Este método é adequado para a montagem global de tanques-esfera de pequena e média dimensão com um diâmetro inferior a 12m. O processo de montagem em banda dividida é mostrado na Figura 52 e os regulamentos do processo para a montagem segmentada de tanques-esfera são mostrados na Tabela 4.

a) Montagem da secção inferior

b) Secção inferior colocada no centro da fundação

c) Parte do pé do pilar fixado à fundação

d) Secção média da banda equatorial

e) Pé de coluna e conjunto equatorial

f) Secção inferior e conjunto equatorial

g) Secção superior e conjunto equatorial

a) Na figura:

1-Tampa polar

2-Placa de reforço

3-Zona temperada

4-Aro de reforço

c) Na figura:

Pé de 1 coluna

2-Bastão de amarração

3-Zona temperada inferior

4-Capa polar inferior

Armação de placa de 5 anéis

6-Fundação

Tabela 4 Regulamentos de processo para a montagem segmentada de tanques-esfera

| Número de série | Conteúdo do processo | Equipamento |

| 1 | Pré-montagem do segmento: ① Pré-montagem da banda equatorial; ② Pré-montagem das zonas temperadas superiores e inferiores; ③ Pré-montagem das calotes polares superior e inferior e fixação com placas de reforço, soldadura de posicionamento | Plataforma de montagem, camião-grua de 50t, máquina de soldar AX-320 |

| 2 | Conjunto das secções superior e inferior: ① Montagem da calota polar superior e da zona temperada superior; ② Montagem da calota polar inferior e da zona temperada inferior | Plataforma de montagem, camião-grua de 50t, máquina de soldar AX-320 |

| 3 | Soldadura: ① Soldadura longitudinal e circunferencial das secções superior e inferior; ② Soldadura longitudinal da faixa equatorial | Máquina de soldar CO2 |

| 4 | Instalação da secção inferior: Içar a secção inferior para o centro de instalação, virar e colocar na almofada, assegurando que a face da extremidade da interface está na horizontal | Guindaste de camião de 127 t, instrumento de medição de nível |

| 5 | Instalação dos pés de coluna: Primeiro, instalar 5 pés de coluna em intervalos, ajustar a verticalidade e apertar os parafusos de ancoragem | Guindaste de camião de 120t, instrumento de medição de nível |

| 6 | Conjunto de banda equatorial e pé de coluna: ① Içar lentamente a faixa equatorial em equilíbrio, soldar com os pés da coluna erguida, manter o nível das portas superior e inferior; ② Em seguida, instale os restantes 5 pés de coluna, ajuste a verticalidade e posicione a soldadura com a banda equatorial | Grua de camião de 120t, instrumento de medição de nível, máquina de soldar AX-320 |

| 7 | Fecho da secção inferior e da banda equatorial: içar a secção inferior para fechar com a porta inferior da banda equatorial, depois de a costura circunferencial cumprir os requisitos, utilizar um grampo para ligar e fixar, e efetuar a soldadura de posicionamento | Grua de camião de 120t, instrumento de medição de nível, máquina de soldar AX-320 |

| 8 | Fecho da secção superior e da banda equatorial: içar a secção superior para fechar com a porta superior da banda equatorial, depois de a costura circunferencial cumprir os requisitos, efetuar a soldadura de posicionamento | Grua de camião de 120t, instrumento de medição de nível, máquina de soldar AX-320 |

| 9 | Soldadura: Costuras circunferenciais superiores e inferiores da banda equatorial, costuras interiores e exteriores | Máquina de soldar CO2 |

| 10 | Inspeção de soldaduras: Inspeção radiográfica e por deteção de defeitos e inspeção de soldadura de superfície | Detetor de defeitos por ultra-sons, máquina de raios X |

| 11 | Ensaio hidrostático | Camião bomba de água |

2) Método de montagem do hemisfério

O método de montagem do hemisfério consiste em pré-fabricar dois hemisférios e depois içá-los para formar uma esfera completa no local. Este método é adequado para a montagem de tanques-esfera de pequena e média dimensão com um diâmetro inferior a 10m.

3) Método de montagem das pétalas

No local, as pétalas ou as multipétalas pré-montadas são diretamente içadas para uma esfera completa. Este método é adequado para grandes tanques esféricos e pode poupar grandes equipamentos de elevação. O processo é mostrado na Figura 53, e os regulamentos do processo de fabrico das pétalas esféricas são mostrados no Quadro 5. Ao soldar completamente o tanque esfera, as soldas devem ser submetidas à inspeção de deteção de falhas 100%.

a) Conjunto do pé de coluna

b) içamento de uma pétala da faixa equatorial

c) Depois de terminada a montagem da pétala única da faixa equatorial, erguer a coluna central

d) Dupla reunião de pétalas da zona temperada

e) Içamento da zona temperada inferior

f) Içamento da zona temperada superior

g) Conjunto da calota polar

h) Içamento da calota polar superior

i) Içamento da calota polar inferior

Quadro 5 Regulamentação do processo de fabrico de pétalas de esferas

| Número de série | Conteúdo do processo | Equipamento |

| 1 | Layout: ① Fazer placa de corte inicial e gabarito de arco para pétalas de esfera; ② Fazer gabarito de cobertura (gabarito tridimensional); ③ Usar o gabarito de corte inicial na placa de aço. Marcar 2-3 espaços em branco | |

| 2 | Corte: Fazer uma pista de modelo de acordo com a linha de arco em branco para cortar | Máquina de corte semi-automática |

| 3 | Ensaio de prensagem e enformação: Prensagem a frio | 6000kN prensa hidráulica |

| 4 | Corte de modelos: ① Utilize um modelo tridimensional para marcar e corrigir as peças formadas; ② Faça um segundo modelo de corte com base na quantidade de correção | Maçarico de corte por aspiração |

| 5 | Corte: Utilizar o modelo de corte formal para marcar e cortar de acordo com a quantidade e corrigir a faixa do modelo | Máquina de corte semi-automática |

| 6 | Formação da prensa: Prensar de acordo com os parâmetros de funcionamento durante o teste de prensagem | 6000kN prensa hidráulica |

| 7 | Inspeção da curvatura das pétalas da esfera: Colocar num gabarito em forma de arco e medir com um gabarito de arco | |

| 8 | Correção: Corrigir os desvios de curvatura para cumprir as normas | Prensa hidráulica 6000kN |

(2) Técnicas operacionais de montagem de tanques-esfera

Embora as dimensões e especificações dos tanques-esfera variem, e diferentes dimensões e especificações dos tanques-esfera utilizem diferentes métodos de montagem, algumas técnicas operacionais no processo de montagem são as mesmas, principalmente nos seguintes aspectos.

1) Soldadura de montagem de tampas quadradas de placa de esfera

A placa de revestimento da esfera deve ser soldada com tampas quadradas antes de ser içada (as tampas quadradas para içamento utilizam soldadura de quatro lados). As tampas quadradas são ferramentas auxiliares importantes para a montagem de tanques esféricos (ver Quadro 6 para a sua estrutura e seleção), para além da sua função de içamento, podem também ser utilizadas com grampos em forma de H para fixar a placa de revestimento e ajustar as folgas, o desalinhamento e outros aspectos (os grampos utilizam a soldadura de três lados para as tampas quadradas).

Quadro 6 Seleção de especificações para tampas quadradas, pinos cónicos e ferros em cunha (unidade: mm)

Diagrama esquemático | Especificações do depósito esférico | Dimensões | |||||

Diâmetro interior | Espessura da parede | a | b | c | d | ext: e | |

| 12450 | 37 | 30 | 50 | 50 | 30 | 25 |

| 16310 | 38.5 | 19 | 60 | 60 | 20 | 25 | |

| 12410 | 31.4 | 30 | 55 | 55 | 26 | 25 | |

| 21173 | 21 | 30 | 50 | 50 | 30 | 25 | |

| 15400 | 40 | 30 | 50 | 50 | 30 | 25 | |

| 12450 | 37 | 230 | 190 | 30 | 35 | 8 |

| 16310 | 38.5 | 200 | 160 | 22 | 35 | 3 | |

| 12410 | 31.4 | 200 | 190 | 32 | 32 | 8 | |

| 21173 | 21 | 220 | 140 | 30 | 35 | 8 | |

| 15400 | 40 | 250 | 180 | 30 | 35 | 4 | |

| 12450 | 37 | 38 | 38 | 200 | 8 | - |

| 16310 | 38.5 | 32 | 32 | 200 | 3 | - | |

| 12410 | 31.4 | 30 | 30 | 200 | 3 | - | |

| 21173 | 21 | 36 | 36 | 150 | 3 | - | |

| 15400 | 40 | 38 | 38 | 180 | 4 | - | |

A posição da tampa quadrada é geralmente soldada de acordo com as necessidades de montagem. Em princípio, são soldadas quatro para as costuras verticais e duas para as costuras circunferenciais. As figuras 54a, 54b e 54c mostram a disposição das tampas quadradas para a faixa equatorial, a zona temperada e a zona polar, respetivamente, com requisitos de soldadura idênticos aos da soldadura formal.

As tampas quadradas geralmente precisam de ser usadas com pinos cónicos, ferros em cunha e grampos em forma de H para conseguir o ajuste da placa do casco. A Tabela 6 fornece a seleção de especificações para tampas quadradas, pinos cónicos e ferros em cunha para diferentes tamanhos de tanques-esfera.

2) Braçadeiras para o conjunto do reservatório de esferas

No processo de montagem e regulação dos tanques-esfera, para além das pinças indicadas no quadro 2, são frequentemente necessárias as seguintes pinças, em função das suas caraterísticas.

① Braçadeira em forma de H.

A figura 55 mostra a estrutura da pinça em forma de H, constituída por uma estrutura em forma de H 1, uma tampa quadrada da pinça 2 e pinos cónicos 3 e 4. A sua principal função é ajustar o desalinhamento, o desalinhamento dos bordos e as folgas, e ligar placas adjacentes. Geralmente, um conjunto é instalado a cada 1,3 m.

1-Armação retangular

Tampa de 2 quadrados

3, 4-Pino cónico

② Barra de parede.

Como se mostra na Figura 56, a estrutura da barra de parede envolve a inserção de uma viga em I rígida ou de um canal de aço numa placa de orifício pré-soldada na placa do casco e, em seguida, o encravamento apertado com ferro em cunha para ajustar o desalinhamento e o desvio.

③ Barra de aço para canal.

Como mostrado na Figura 57, a estrutura da barra de aço do canal envolve levantar a placa do casco e colocá-la dentro do aço do canal pré-posicionado na placa do casco inferior. Após o posicionamento, inserir o pino cónico através do orifício da tampa quadrada no canal de aço e calçá-lo firmemente para servir de ajuste de posicionamento e desalinhamento.

④ Cavalo de Imprensa.

Como se mostra na Figura 58, a estrutura do cavalo de prensa é utilizada quando é difícil ajustar o desalinhamento ou o desvio local. Um ferro vertical entalhado é soldado firmemente na extremidade inferior e um ferro em cunha é utilizado para apertar na extremidade superior, fazendo com que se desloque para baixo para corrigir o desalinhamento ou o desvio.

⑤ Barra de pressão do parafuso.

Como mostra a Figura 59, a estrutura da barra de pressão com parafuso envolve a soldadura de um parafuso na extremidade inferior, a inserção da barra de pressão no mesmo, a colocação de uma almofada na extremidade superior e o aperto do parafuso, fazendo com que a extremidade superior se desloque naturalmente para baixo, corrigindo o desalinhamento ou o desvio.

1 almofada

2 parafusos

Barra de 3 botões

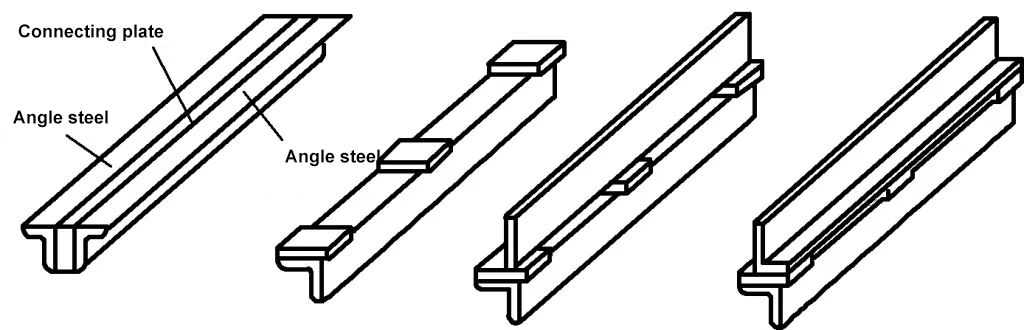

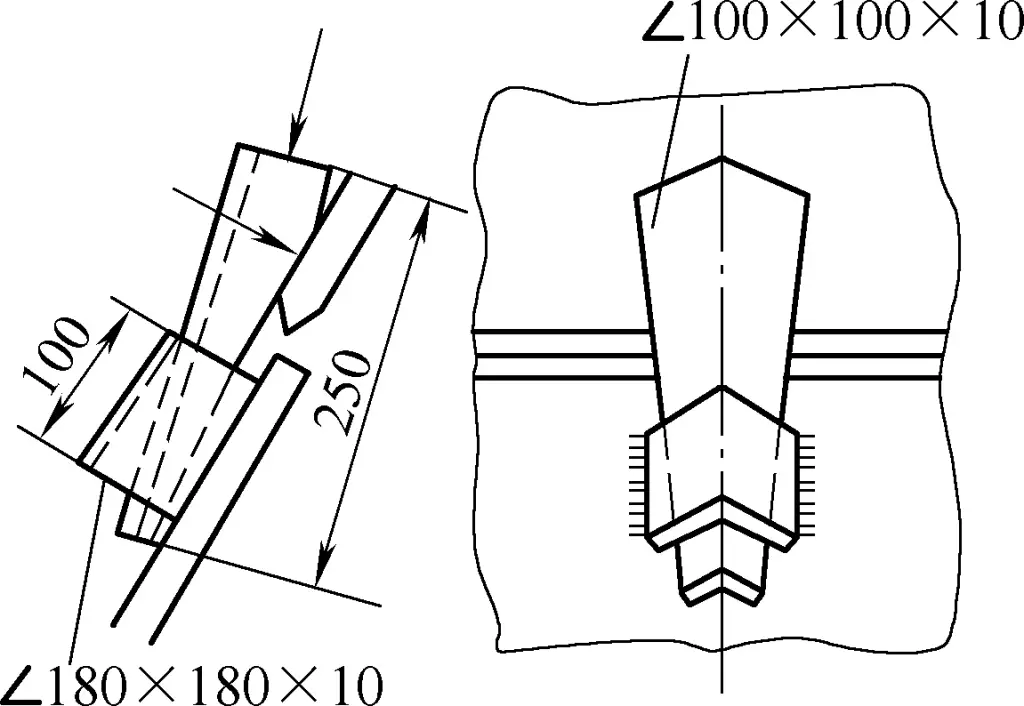

⑥ Aço angular.

Como mostra a figura 60, a estrutura de aço em ângulo proporciona bons efeitos de ajustamento. Quando o desalinhamento local ou o desvio não podem ser corrigidos utilizando os métodos acima referidos, pode ser utilizado aço angular para o ajustamento.

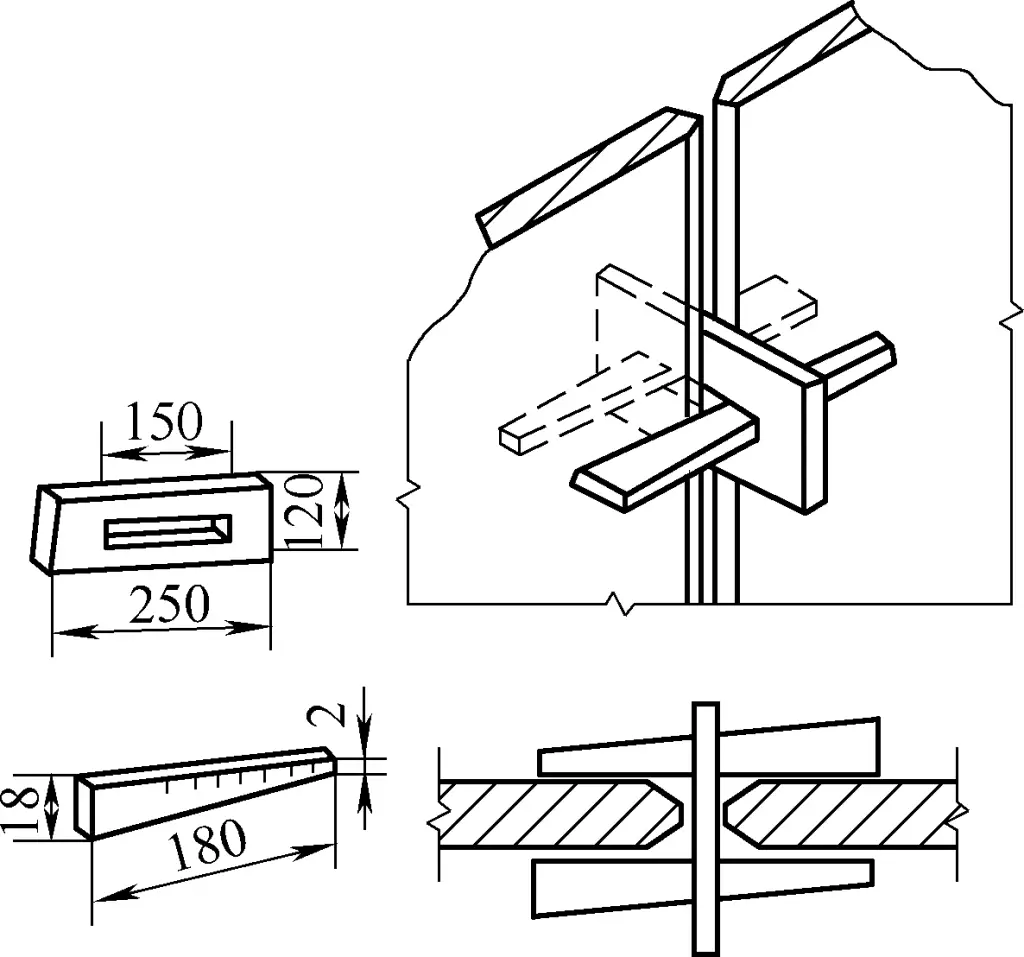

⑦ Peça de folga.

Como se mostra na Figura 61, a estrutura da peça de folga assegura a folga da junta e pode também ajustar ligeiros desvios.

V. Inspeção da montagem

Após a montagem, as tolerâncias geométricas dos componentes de chapa metálica devem ser submetidas a inspecções mútuas e especiais após a auto-inspeção do operador. Os requisitos de tolerância geométrica variam consoante a localização do componente e a indústria do produto. A inspeção das dimensões e tolerâncias geométricas dos componentes de chapa metálica pode utilizar diretamente ferramentas de medição gerais e gabaritos, ferramentas de medição especiais como varas de amostragem, ou ser combinada com níveis, prumos, níveis e instrumentos verticais.

Além disso, para componentes de chapa metálica como caldeiras, recipientes sob pressão, garrafas de gás e condutas sob pressão, são necessárias inspecções de resistência e de fugas, de acordo com as normas nacionais relevantes.

O Quadro 7 apresenta as normas de seleção para os graus de tolerância dimensional e geométrica para estruturas soldadas, com os correspondentes desvios dimensionais e tolerâncias geométricas referenciados no Quadro 8.

Tabela 7 Seleção do grau de tolerância dimensional e geométrica

| Grau de tolerância | Âmbito de aplicação | |

| Dimensões de comprimento, ângulos | Tolerância geométrica | |

| A | E | Peças soldadas com requisitos de elevada precisão dimensional, importantes |

| B | F | Estruturas relativamente importantes, pequena deformação térmica por soldadura e endireitamento, produção em massa |

| C | G | Estruturas gerais (como estruturas em caixa) com grandes deformações térmicas resultantes da soldadura e do endireitamento |

| D | H | Estruturas com grandes desvios admissíveis |

Quadro 8 Desvio dimensional e tolerância geométrica (unidade: μm)

| Grau de tolerância | Tamanho nominal/mm | ||||||||||

| >30~120 | >120~400 | >400~1000 | >1000 ~2000 | >2000 ~4000 | >4000 ~8000 | >8000~12000 | >12000 ~16000 | >16000~20000 | >20000 | ||

| Desvio dimensional | A | ±1 | ±1 | ±2 | ±3 | ±4 | ±5 | ±6 | ±7 | ±8 | ±9 |

| B | ±2 | ±2 | ±3 | ±4 | ±5 | ±8 | ±10 | ±12 | ±14 | ±16 | |

| C | ±3 | ±4 | ±5 | ±8 | ±11 | ±14 | ±18 | ±21 | ±24 | ±27 | |

| D | ±4 | ±7 | ±9 | ±12 | ±16 | ±21 | ±27 | ±32 | ±36 | ±40 | |

| Tolerância geométrica | E | 0.5 | 1.0 | 1.5 | 2.0 | 3.0 | 4.0 | 5.0 | 6.0 | 7.0 | 8.0 |

| F | 1.0 | 1.5 | 3.0 | 4.5 | 6.0 | 8.0 | 10 | 12 | 14 | 16 | |

| G | 1.5 | 3.0 | 5.5 | 9.0 | 11 | 16 | 20 | 25 | |||

| H | 2.5 | 5.0 | 9.0 | 14 | 18 | 26 | 32 | 36 | 40 | ||

Para peças estruturais soldadas, o desvio limite do ângulo não marcado é determinado de acordo com o desvio do ângulo na Tabela 9. A dimensão nominal na tabela é baseada no lado curto como o lado de referência, e seu comprimento é calculado a partir do ponto de referência marcado no desenho, como mostrado na Figura 62. Se o ângulo não estiver marcado no desenho, mas apenas a dimensão do comprimento estiver marcada, o desvio admissível deve ser medido em mm/m. Geralmente, a seleção do grau B não requer marcação, enquanto a seleção de outros graus de tolerância deve ser tratada de acordo com os requisitos técnicos anotados na Tabela 9 do desenho.

Quadro 9 Desvio do ângulo

| Grau de tolerância | Tamanho nominal (comprimento do lado curto) /mm | |||||

| ≤315 | >315~1000 | >1000 | ≤315 | >315~1000 | >1000 | |

| Desvio de ângulo | Desvio de comprimento/mm | |||||

| A | ±20′ | ±15′ | ±10′ | ±6 | ±4.5 | ±3 |

| B | ±15′ | ±30′ | ±20′ | ±13 | ±9 | ±6 |

| C | ±1 | ±45′ | ±30′ | ±18 | ±13 | ±9 |

| D | ±1°30′ | ±1°15 | ±1° | ±26 | ±22 | ±18 |