Resumo

Atualmente, a nossa empresa utiliza principalmente componentes de chapa metálica como estrutura principal. Resumimos os métodos de ligação comuns e as especificações para peças de chapa metálica para facilitar a referência do projeto e melhorar a eficiência. Os principais métodos de ligação para peças de chapa metálica incluem:

1. ligação por parafuso 2. rebitagem por tração 3. rebitagem por parafuso de tração 4. ligação por gancho e ranhura 5. soldadura por pontos 6. ligação por dobradiça 7. clinching TOX

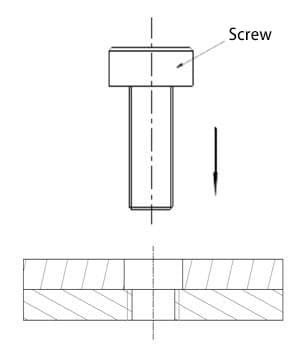

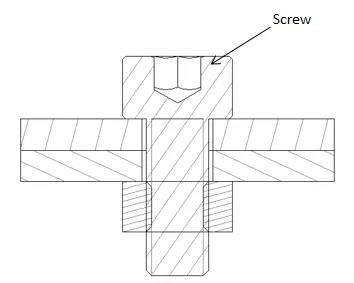

Ligação de parafuso

Princípio: Nas duas partes ligadas, uma parte tem um orifício roscado e a outra parte tem um orifício de passagem correspondente. Por fim, são ligadas com um parafuso (como mostra a Figura 1); ou ambas as partes têm orifícios passantes e são ligadas com um parafuso e uma porca (como mostra a Figura 2).

Vantagens:

Pode ser montado e desmontado várias vezes e é relativamente fácil de montar e desmontar.

Desvantagens:

1. Podem surgir problemas de qualidade, tais como parafusos de má qualidade, dificuldades em garantir a qualidade dos furos de rosca, deslizamento da rosca que leva à rejeição da peça ou ao afrouxamento do parafuso, e outros problemas potenciais.

2. O número de parafusos é relativamente elevado, exigindo mais mão de obra, o que conduz a custos elevados e a uma baixa eficiência.

Âmbito de aplicação:

Ligações de peças em máquinas que requerem desmontagem (como o orifício roscado na nervura de reforço KCPLUS que liga à antena).

Métodos comuns:

1. parafusos auto-roscantes

2. roscagem + ligação roscada

3. cavilha rebitada/porca + parafuso

4. parafuso + porca

Rebitagem por punção

Princípio:

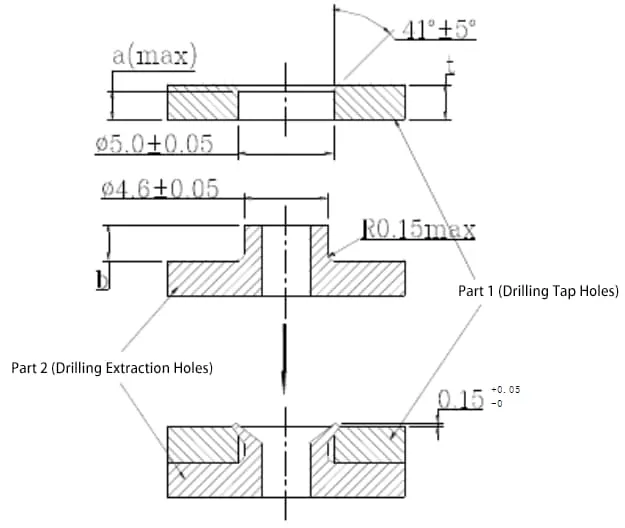

Como mostra a Figura 3, a peça 1 (com um furo perfurado) e a peça 2 (com um furo desenhado) são combinadas. É utilizado um molde para expandir o orifício desenhado, preenchendo o orifício do canto do orifício perfurado, ligando assim as duas peças numa única unidade.

Vantagens:

1. Não é necessário adicionar peças, o que resulta numa elevada força de rebitagem.

2. alta eficiência de produção quando se utiliza um molde para rebitagem.

Desvantagens:

1. Difícil de garantir a qualidade.

2. é uma ligação única e não pode ser desmontada.

Âmbito de aplicação:

1. Ligações de peças estampadas que não necessitam de ser desmontadas.

2. Ligações no interior da própria peça estampada.

Especificações:

As especificações para a rebitagem por punção estão relacionadas com a espessura do material da peça com o orifício perfurado (como a peça 1 na Figura 3). Diferentes espessuras de material têm especificações diferentes. Abaixo estão as especificações baseadas na espessura do material da peça com o furo (0,9, 1,2, 1,5 mm), como mostrado na Tabela 1. Para obter as dimensões detalhadas das especificações, consulte a Figura 3.

| Espessura do material (mm) Parâmetros (mm) | 0.9 | 1.2 | 1.5 |

| a(max) | 0.5 | 0.8 | 1 |

| b | 1.5 | 1.7 | 2 |

Rebitagem

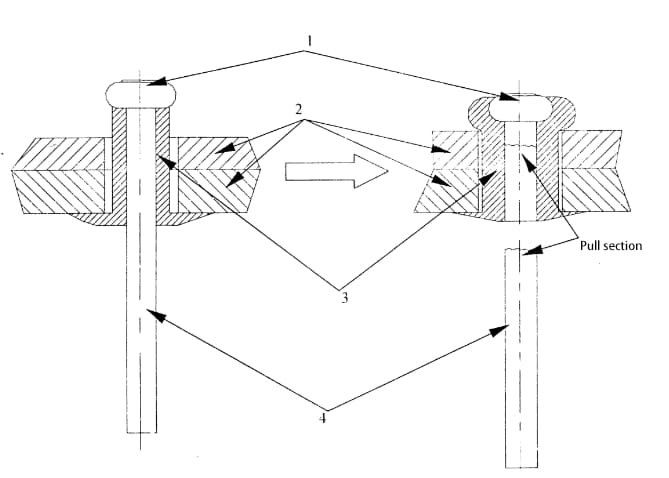

Princípio:

Como mostra a Figura 4, inserir o rebite nos orifícios correspondentes das duas partes, usar uma pistola de rebites para puxar a haste de tração 4 (até partir), a cabeça 1 da haste move-se para baixo, fazendo com que a manga exterior do rebite 3 se expanda para fora, maior do que o diâmetro do orifício, conseguindo assim o objetivo de ligar as duas partes.

Vantagens:

1. só precisa de criar furos de rebites nas peças, estrutura simples. 2. boa qualidade de conexão. 3.(Porque a ação de rebitagem pode ser completada pelo fornecedor), baixo custo de mão de obra.

Desvantagens:

1. após a ligação, a cabeça tem uma certa altura, e a parte de trás da superfície de ligação não pode ser completamente plana.

2. a desmontagem é inconveniente após a ligação.

Âmbito de aplicação:

Utilizado principalmente para ligar peças estampadas e ligações de componentes não amovíveis.

Especificações:

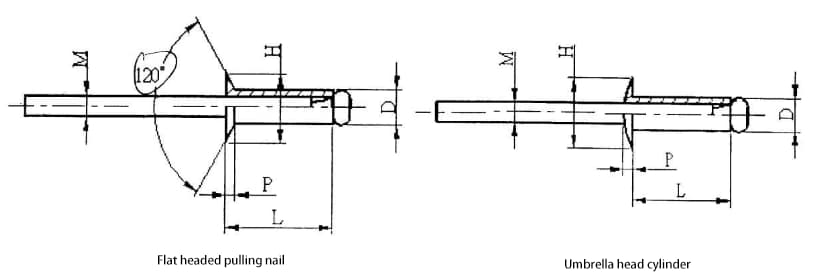

Os rebites dividem-se em dois tipos: rebites de cabeça plana e rebites de cabeça escareada (como mostra a Figura 5). Os rebites de cabeça plana são utilizados principalmente em superfícies com requisitos elevados, onde não devem existir ligações salientes. A cabeça plana do rebite é embutida num furo escareado de 120° na peça estampada, mantendo a cabeça nivelada com a superfície. Alguns dos parâmetros de especificação para o rebite e o furo do rebite são mostrados na Tabela 2.

Tabela 2: Especificações do rebite e do furo do rebite

| Tipos de rebites | D | Diâmetro do furo do rebite | Espessura do rebite | L | H | P | M | Resistência ao cisalhamento | Resistência à tração | ||

| Cabeça escareada | Cabeça plana | Cabeça escareada | Cabeça plana | Resistência máxima (N) | |||||||

| Rebite de puxar com núcleo de aço de liga de alumínio | 2.4 | 2.5 | 1.0~3.2 | 1.6~3.2 | 5. 7 | 4.8 | 0.7 | 0.8 | 1.42 | 490 | 735 |

| 3.2~4.8 | 3.2~4.8 | 7. 3 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 8. 9 | |||||||||

| 3 | 3.1 | 1.0~3.2 | 1.6~3.2 | 6.3 | 6 | 0.9 | 1.0 | 1.83 | 735 | 1180 | |

| 3.2~4.8 | 3.2~4.8 | 8. 0 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 9.8 | |||||||||

| 3.2 | 3.3 | 1.6~3.2 | 1.6~3.2 | 6.3 | 6.4 | 0.9 | 1.1 | 1.83 | 930 | 1420 | |

| 3.2~4.8 | 3.2~4.8 | 8 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 9.8 | |||||||||

| 4 | 4.1 | 1.2~3.2 | 1.6~3.2 | 6. 9 | 8 | 1.2 | 1.4 | 2.28 | 1470 | 2210 | |

| 3.2~4.8 | 3.2~4.8 | 8.6 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 10.4 | |||||||||

| 4.8 | 4.9 | 1.6~3.2 | 2.3~3.2 | 6.9 | 9.6 | 1.4 | 1.6 | 2.64 | 2260 | 3240 | |

| 3.2~4.8 | 3.2~4.8 | 9.3 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 11.1 | |||||||||

Nota:

1. Exceto para a posição da tampa da força limite que é Newton (N). As restantes posições da tampa são em milímetros (mm).

2. As posições de dimensão indicadas no quadro são apresentadas na figura 5

Soldadura por pontos

Princípio:

A soldadura por pontos divide-se geralmente em duas categorias: soldadura por pontos de dupla face e soldadura por pontos de face única. Na soldadura por pontos de dupla face, os eléctrodos alimentam o ponto de soldadura com energia de ambos os lados da peça de trabalho. O método típico de soldadura por pontos de dupla face é o mais utilizado, onde existem impressões de eléctrodos em ambos os lados da peça de trabalho.

A utilização de uma placa condutora com uma grande área de soldadura como elétrodo inferior pode eliminar ou reduzir as impressões na peça de trabalho inferior.

Vantagens:

1. A soldadura por pontos proporciona uma fixação segura, é realizada pelos fornecedores e é rápida e económica;

2. As peças não requerem estruturas complexas.

Desvantagens:

Tem determinados requisitos para a forma das peças. Esta questão deve ser cuidadosamente considerada durante a fase de projeto, e este método pode ser considerado para ligar peças maiores com espaço amplo.

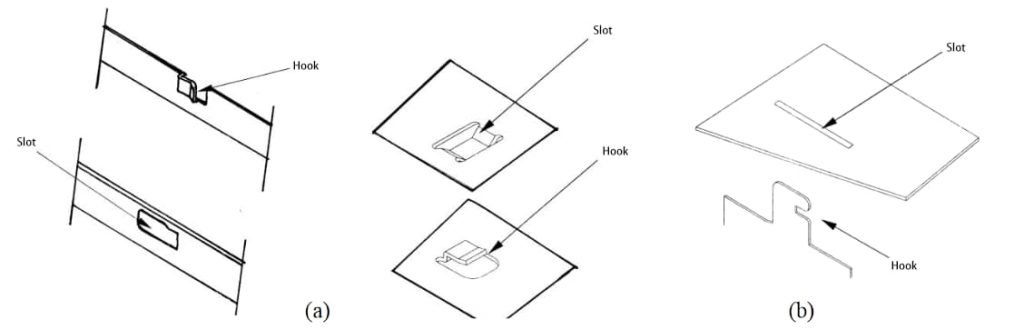

Interbloqueio de gancho e ranhura

Características:

O método de encravamento por ganchos e ranhuras tem geralmente uma função de pré-posicionamento e não pode fixar diretamente as peças. É normalmente utilizado em conjunto com parafusos de bloqueio, rebites e outros métodos de fixação.

Descrição estrutural:

A estrutura da ligação de encravamento de gancho e ranhura inclui ganchos e ranhuras. Nas formas de gancho indicadas na Figura 6 (a) e (b) abaixo, os ganchos e as ranhuras não correspondem um a um. Podem ser emparelhados de forma alternada, conforme necessário. A forma de gancho indicada na Figura 6 (b) é utilizada para ligações que não requerem uma fixação muito forte.

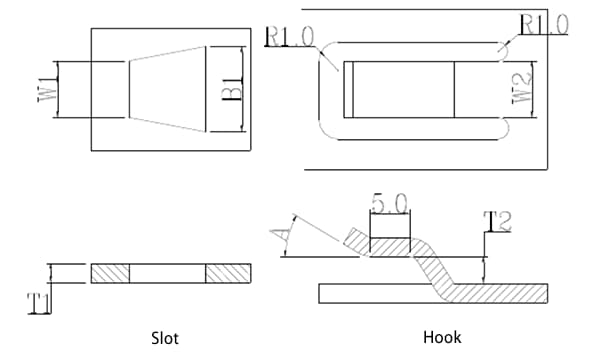

Especificações: Devido ao posicionamento relativamente menos seguro proporcionado pelo método de encravamento de gancho e ranhura e à sua utilização comum em conjunto com outros métodos de ligação, as suas especificações específicas são flexíveis e adaptáveis, com de encaixe requisitos. As especificações apresentadas na Figura 7 podem ser consultadas durante o projeto e são adequadas para várias formas de ligações de encravamento de gancho e ranhura.

W2 = 6,0mm ou 10,0mm (normalmente 6,0 para peças mais pequenas, 10,0 para peças maiores), W1 = W2 + 0,3, B1 = W2 + 3,0, T1 = espessura a fixar, T2 = T1 + 0,1, A = 20

Nota: A unidade de comprimento é o mm

Ligação da dobradiça

Vantagens:

1. As peças ligadas podem rodar em torno do eixo, tornando a desmontagem e a montagem cómodas;

2. Conveniente e rápido de comprar

Desvantagens:

Mais peças envolvidas, custo mais elevado.

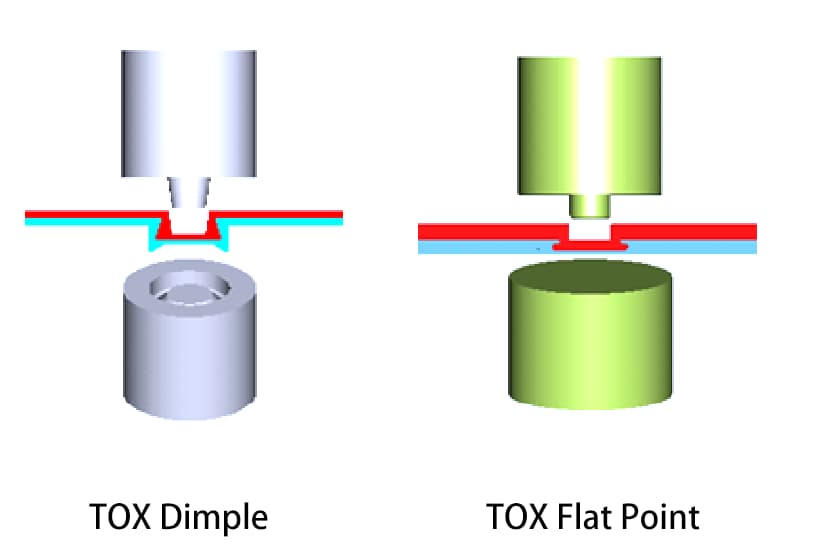

Rebitagem Tox

Princípio:

Através de forte tensão e compressão, o material sofre deformação plástica, incorporando um material de peça de trabalho noutro material de peça de trabalho, ligando assim duas peças de chapa metálica utilizando um processo de estampagemcomo mostra a Figura 8.

Tabela: Diâmetro do ponto de ligação TOX Série óptima

| Diâmetro do ponto de ligação | 6mm | 8 mm | 10 mm |

| Gama de espessuras de folha única | 0.5-1.75 | 1.0-2.5 | 1.25-3.0 |

| Resistência ao cisalhamento (N) | 1000-2500 | 2600-3600 | 3000-6000 |

| Resistência à tração (N) | 1000-2700 | 2100-4000 | 3000-5000 |

| Força de estampagem (kN) | 20-45 | 35-50 | 60-80 |

| Força de ejeção da matriz de perfuração (N) | 500-3500 | 1000-6000 | 2000-8000 |

Resumo

Para ligações não destacáveisSe a peça for de origem, recomenda-se que se dê prioridade aos seguintes métodos de ligação, por ordem: rebitagem por punção, soldadura por pontos, rebitagem TOX, clinchagem, aparafusamento com encaixe de ranhura de lingueta e aparafusamento. Tendo em conta o custo da peça, as despesas de embalagem e de transporte e as condições de armazenamento (que requerem um grande espaço), é geralmente preferível o aparafusamento com encaixe de ranhura de lingueta.

Para ligações amovíveisPor isso, recomenda-se que se dê prioridade aos seguintes métodos de ligação, por ordem: aparafusamento com encaixe de lingueta e aparafusamento. Tendo em conta que a utilização exclusiva de parafusos resultaria em custos de mão de obra elevados e dificuldades operacionais, o método de ligação de aparafusamento com encaixe de ranhura de lingueta é geralmente preferido.