I. Conhecimentos básicos do processo

1. Conhecimentos básicos do processo de correção

Nos trabalhos de manutenção e instalação de equipamentos, certas peças sofrem frequentemente deformações devido a forças externas ou a deformações térmicas. Por este motivo, os instaladores eliminam normalmente estes defeitos manualmente ou com a ajuda de determinados equipamentos mecânicos para repor as peças na sua forma original. Esta operação é designada por correção.

A correção pode ser dividida em duas formas: correção a frio e correção por chama. A correção a frio, devido a fenómenos de endurecimento, só é adequada para materiais com boa plasticidade (como o aço, os metais não ferrosos metaise ligas) e sem deformações graves. A correção a frio pode ser subdividida em correção mecânica e correção manual. Este manual aborda o processo de correção a frio.

(1) Formas de deformação comuns de barras e placas

Para efeitos de explicação, os componentes metálicos com uma estrutura de haste delgada semelhante são coletivamente designados por barras, incluindo diferentes formas seccionais, tais como retangular, circular, de ângulo reto (ângulo de aço) e retângulo aberto (canal de aço), etc.

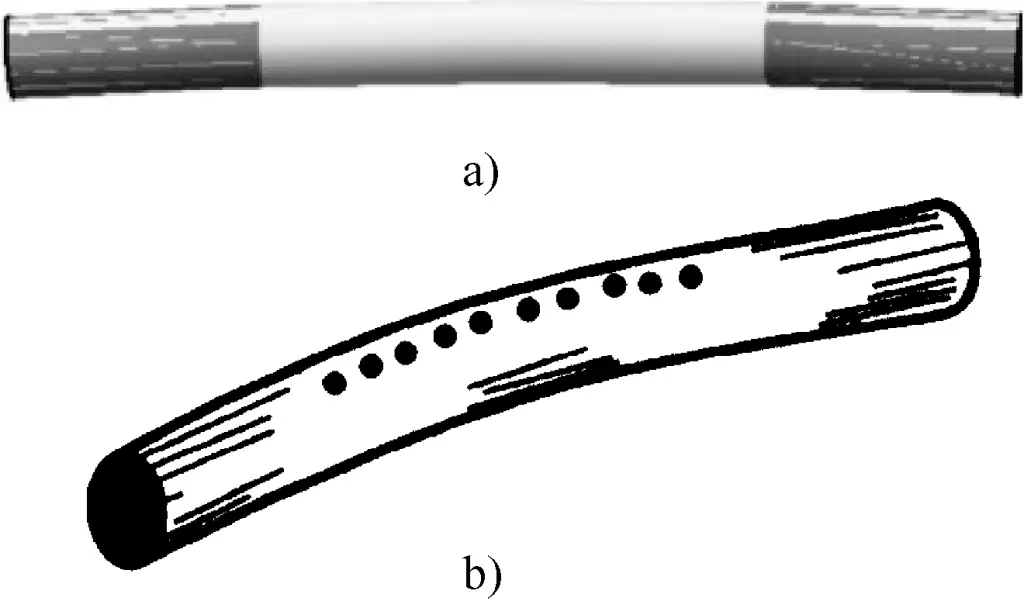

1) Formas comuns de deformação de barras

- Deformação global por flexão e deformação local por flexão (ver Figura 1).

- Deformação por flexão numa única direção e deformação por flexão em várias direcções (ver Figura 2).

- Deformação por torção (ver figura 3).

a) Deformação global à flexão do aço do canal

b) Deformação local à flexão de cantoneiras de aço

a) Deformação por flexão numa única direção

b) Deformação por flexão multidirecional

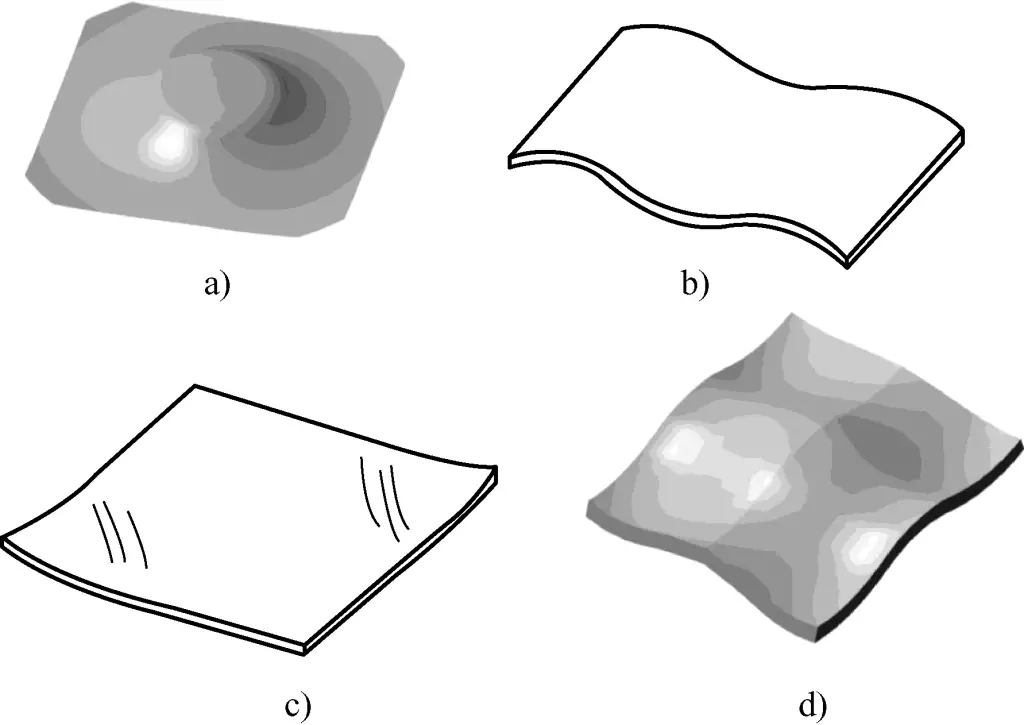

2) Formas de deformação comuns das placas (ver Figura 4)

As formas de deformação das placas são mais complexas, incluindo normalmente a protuberância média (vulgarmente conhecida como "bojo"), a flexão ondulatória global ou a deformação por torção, o empeno dos bordos (normalmente ondulado) e a deformação composta.

a) Deformação do bojo médio

b) Deformação da forma de onda da placa

c) Deformação das arestas

d) Deformação composta da placa

(2) Ferramentas e acessórios comuns para a correção

1) As ferramentas e acessórios comuns para a correção manual são apresentados no Quadro 1.

Quadro 1 Ferramentas e acessórios comuns para a correção manual

| Nome | Ilustração | Objetivo | |

| Martelo | Martelo de esferográfica |  | Utilizado principalmente para a correção de chapas grossas e aço moldado |

| Martelo de bico de pato | Utilizado principalmente para a correção de chapas finas | ||

| Martelo de madeira |  | Utilizado principalmente para a correção de chapas de aço finas com menos de 1 mm e chapas finas de metais não ferrosos | |

| Martelo octogonal |  | Utilizado principalmente para materiais em bruto de grande espessura e fortemente deformados e tipos muito deformados de correção de aço moldado | |

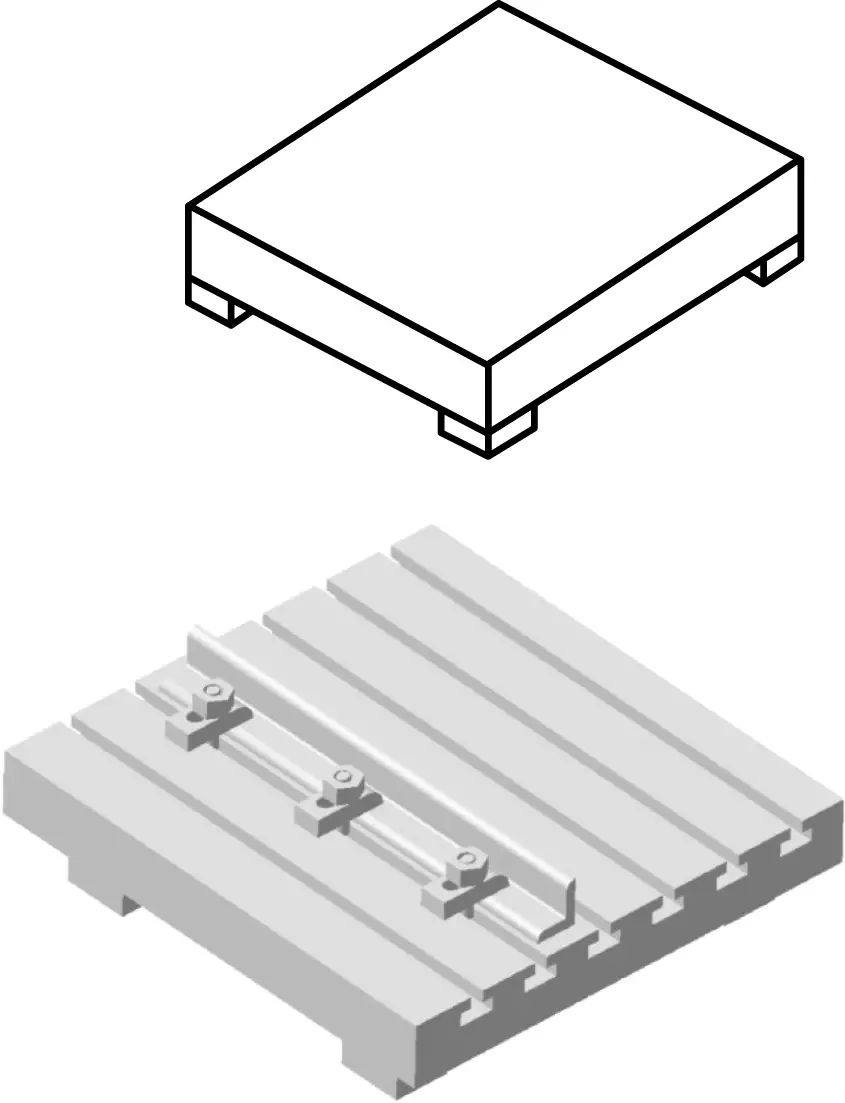

| Gabaritos de correção | Placa plana de correção |  | Utilizado para corrigir peças de trabalho, especialmente placas. As ranhuras em T podem segurar parafusos para posicionar e corrigir peças de trabalho. Ao corrigir cantoneiras de aço, pode fixar um lado conforme necessário e martelar o outro lado |

| Bigorna |  | Utilizado para corrigir pequenas deformações de peças pequenas | |

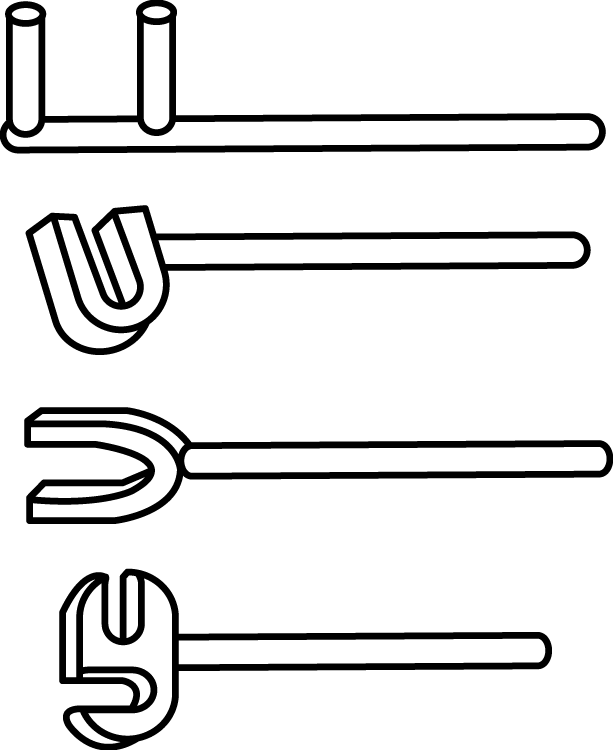

| Ferramentas de dobragem |  | Utilizado principalmente para correcções manuais de curvatura, como a cooperação com um torno para corrigir a deformação por torção de material em tiras | |

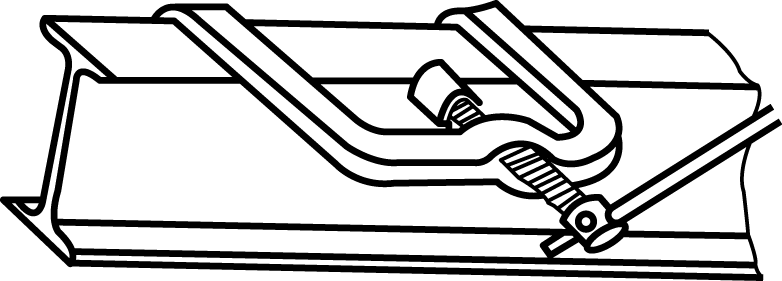

| Alisador |  | Utilizado para endireitar a deformação por flexão horizontal de flanges de vigas em I | |

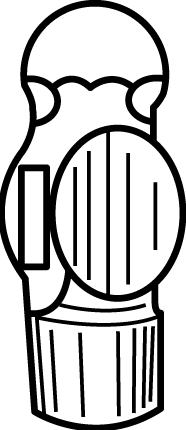

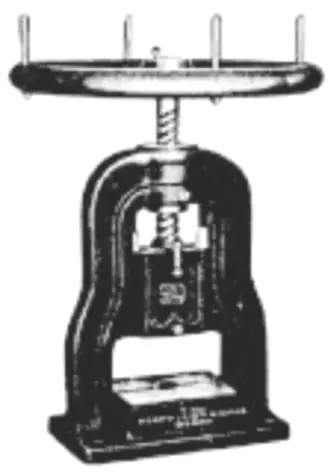

2) Prima

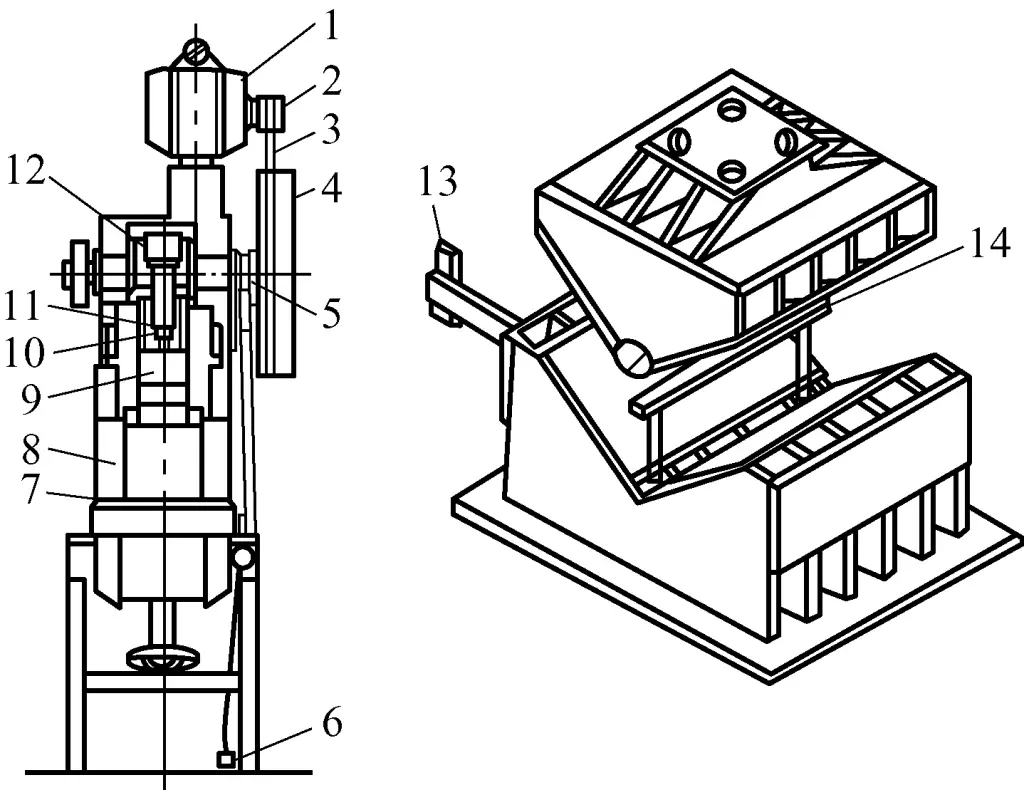

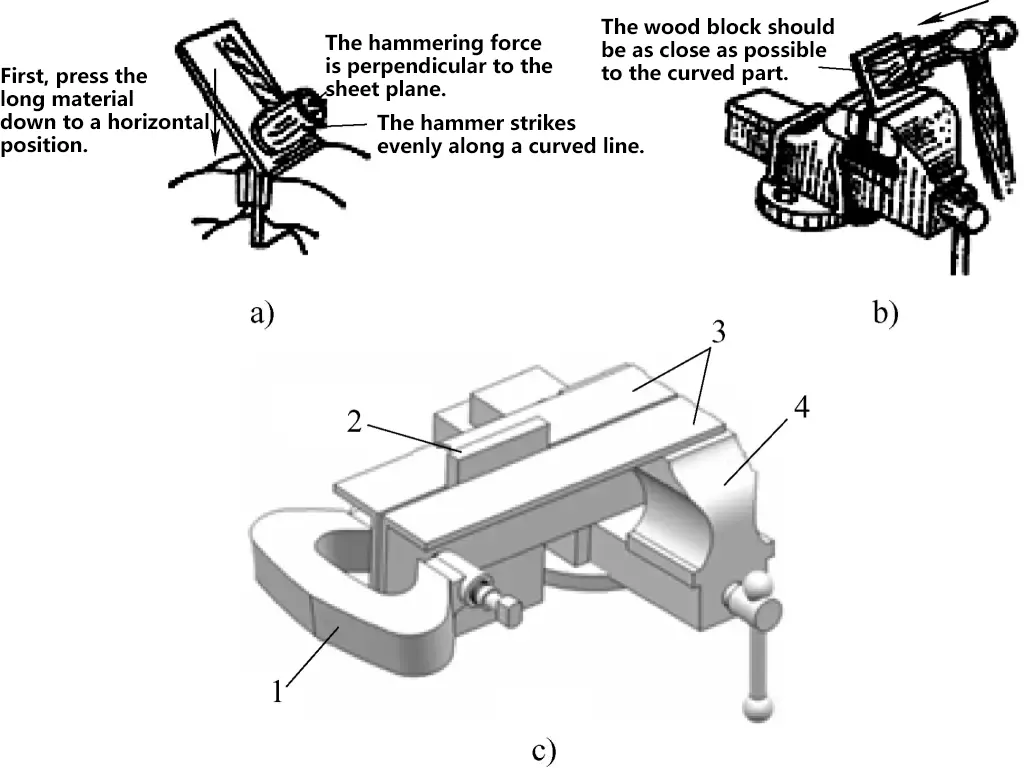

Existem muitos tipos de prensas, tais como prensas de fricção, prensas de manivela, prensas excêntricas e várias prensas hidráulicas. A correção manual utiliza frequentemente uma prensa de parafuso manual (ver Figura 5), que tem uma estrutura simples, é fácil de operar e pode ser utilizada para corrigir pequenas deformações de tiras e varões.

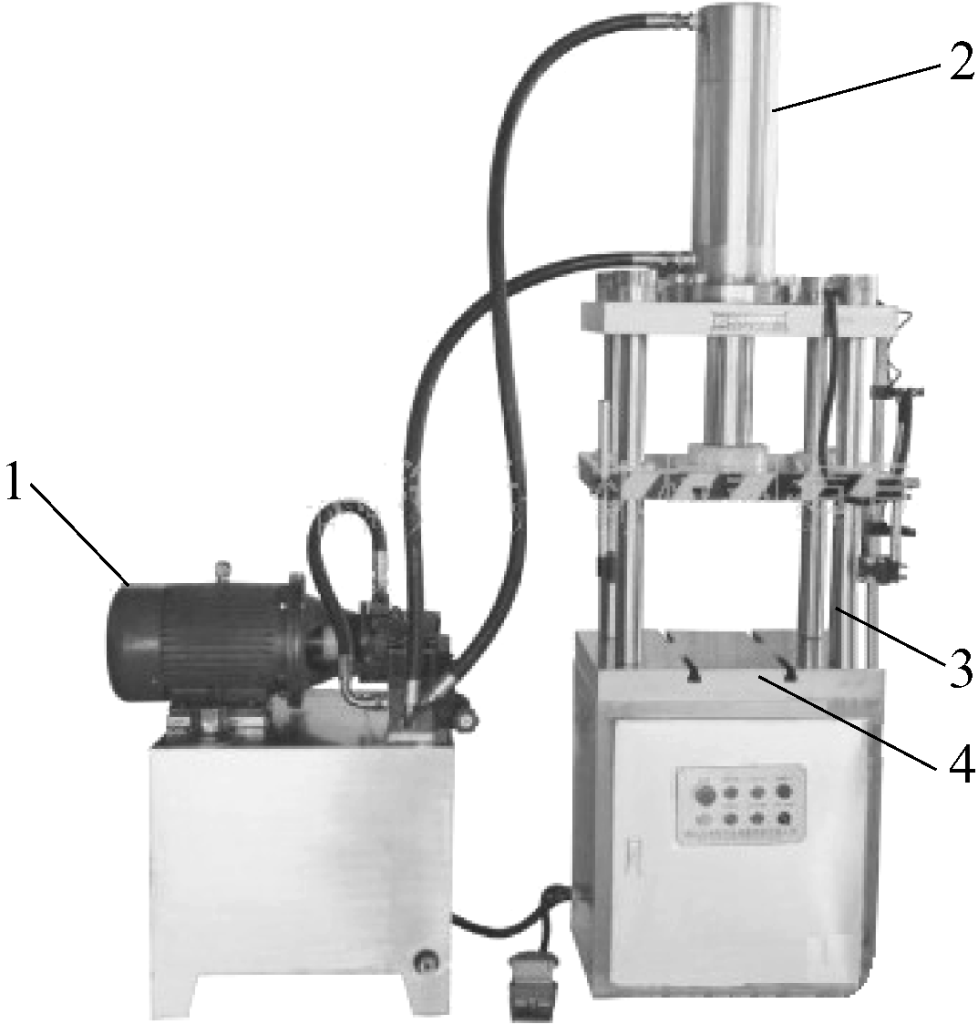

A deformação das chapas mais finas pode ser corrigida manualmente, enquanto as deformações por flexão das chapas mais grossas utilizam normalmente uma máquina de endireitar chapas de aço. No entanto, se não existir uma máquina de endireitar chapas de aço, pode ser utilizado um prensa hidráulica também pode ser utilizada. A Figura 6 mostra a aparência de uma prensa hidráulica comummente utilizada, que consiste principalmente num motor, num dispositivo de acionamento hidráulico, numa coluna, num poste de guia e numa plataforma de trabalho.

1-Motor

2-Dispositivo de acionamento hidráulico

Posto de 3 guias

4-Plataforma de trabalho

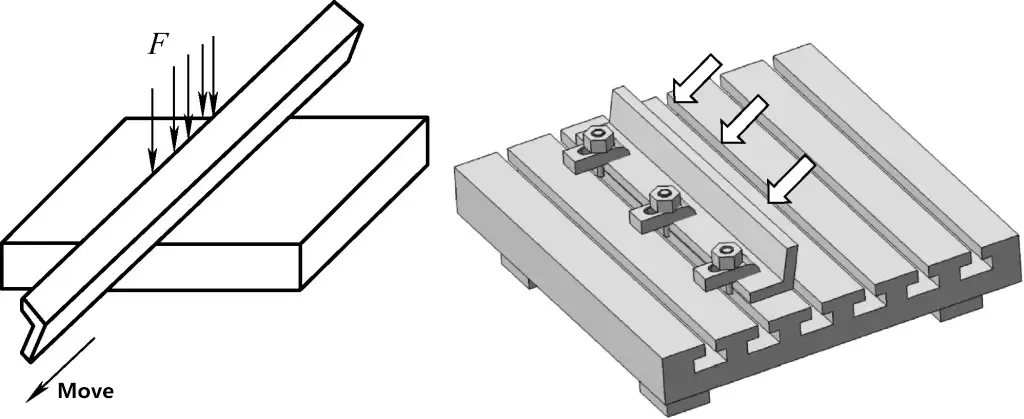

(3) Métodos básicos de correção de tiras e placas

1) Princípios básicos do endireitamento de tiras de material

A secção dobrada ou torcida de uma tira é precisamente onde o material metálico está densamente combinado, ou seja, a parte "apertada". Por conseguinte, o objetivo do endireitamento é aplicar força com as ferramentas adequadas a estas partes para as "soltar", alcançando um equilíbrio relativo na estanquidade do material, resultando num estado plano, que é o efeito do endireitamento.

O endireitamento a frio de tiras de material deve ser analisado com base em condições específicas, tais como a forma da secção transversal, a espessura do material e o grau de deformação. O método básico para endireitar tiras de material individuais é discutido a seguir:

① Se houver deformação de flexão global e deformação de flexão local na tira, a deformação de flexão local deve ser corrigida primeiro, seguida pela deformação de flexão global.

② Se existirem deformações de flexão multidireccionais na tira, a quantidade de deformação de flexão deve ser detectada a partir de diferentes direcções. Normalmente, o lado com uma quantidade menor de deformação de flexão é corrigido primeiro, seguido pelo lado com uma quantidade maior de deformação.

Para tiras de secção transversal retangular (como o aço plano), corrigir primeiro a curvatura na direção vertical (direção da largura) e, em seguida, corrigir a curvatura na direção horizontal (direção do comprimento); para o aço em ângulo ou em canal, corrigir primeiro a aresta onde as duas faces se intersectam, depois corrigir a face vertical e, por fim, corrigir a face horizontal.

③ Corrigir a deformação por torção antes de corrigir a deformação por flexão.

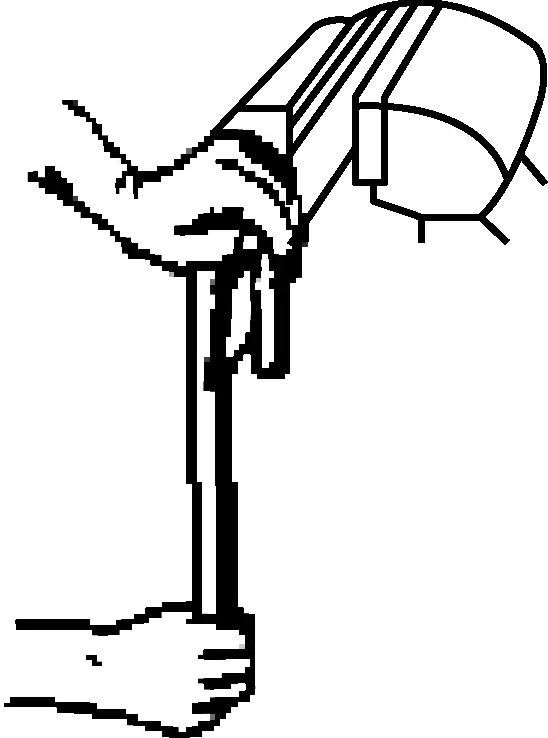

- Em primeiro lugar, detetar a secção torcida da tira de material e utilizar o método de torção para a corrigir. O processo envolve a fixação da tira num torno e a utilização de uma chave inglesa para torcer a tira de volta à sua forma original (ver Figura 7).

- Para tiras com deformação por torção e por flexão, geralmente, a correção por torção é feita primeiro, seguida da correção por flexão.

④ Princípio da sobre-correção. Para eliminar o retorno elástico devido à deformação elástica, ao corrigir a deformação por flexão, deve ser aplicada pressão nas partes salientes e deve ser exercida alguma pressão adicional. Ao corrigir a deformação por torção, o ângulo de torção também deve ser aumentado de forma adequada para eliminar o retorno elástico.

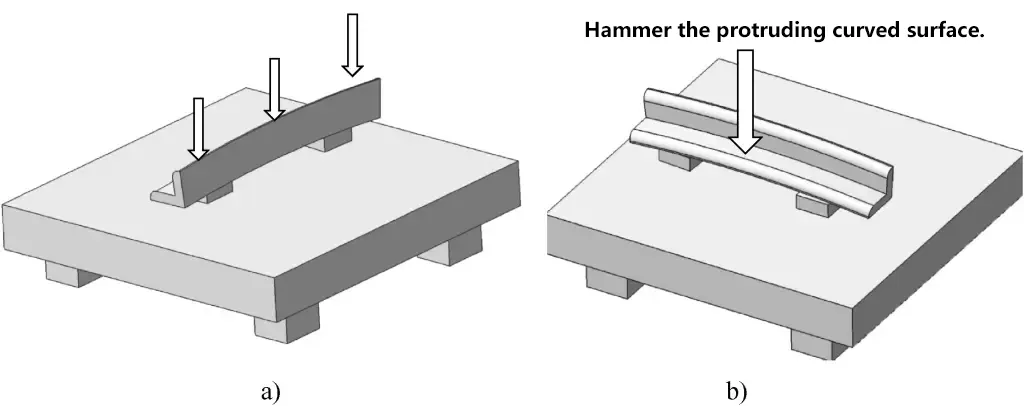

2) Métodos básicos de nivelamento para materiais em folha

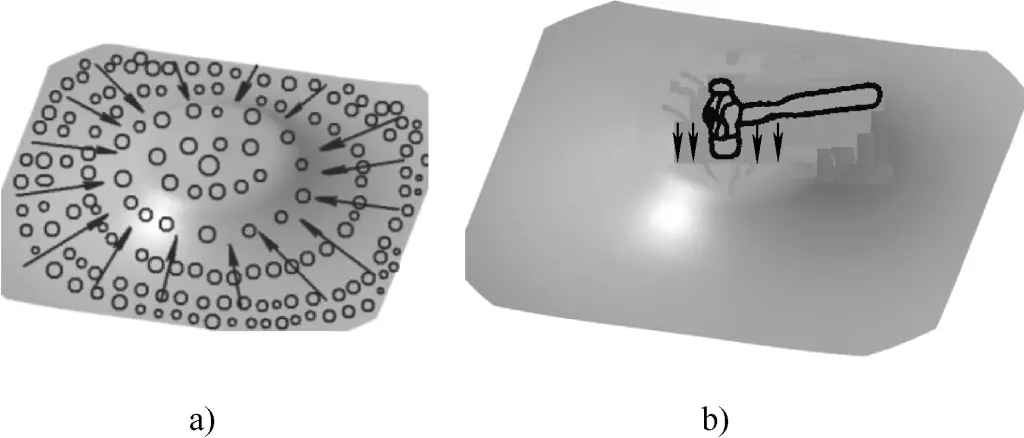

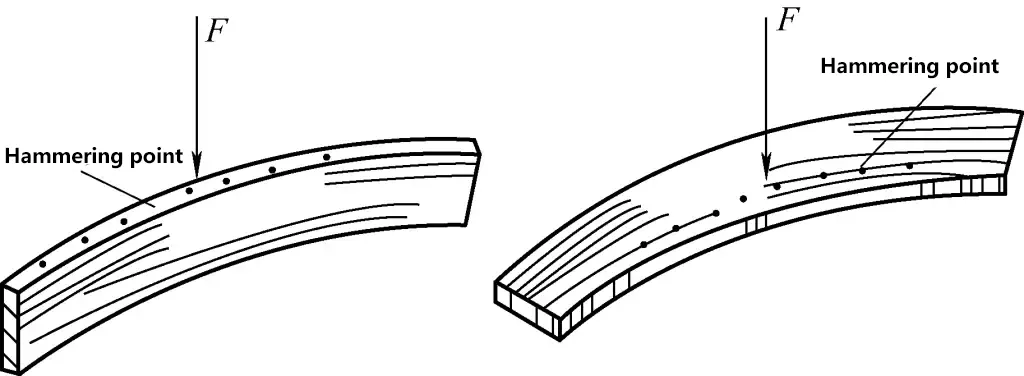

① Correção de partes convexas em chapas finas de metal. Como mostrado na Figura 8, o convexo na chapa fina indica que a espessura do material no centro da chapa se tornou mais fina. Portanto, durante a operação de nivelamento, um martelo deve ser usado para golpear a chapa de fora para dentro, de denso para esparso, e de pesado para leve.

a) Método de nivelamento correto

b) Método de nivelamento incorreto

As setas apresentadas na Figura 8a indicam a direção do martelamento. Só assim é que a espessura do material de cada parte da chapa fina pode ser uniforme, atingindo o objetivo do nivelamento. Na Figura 8b, se a força de martelagem for aplicada à posição convexa já afinada durante o nivelamento, apenas tornará a parte convexa mais fina, agravando a deformação, constituindo assim um método de nivelamento incorreto.

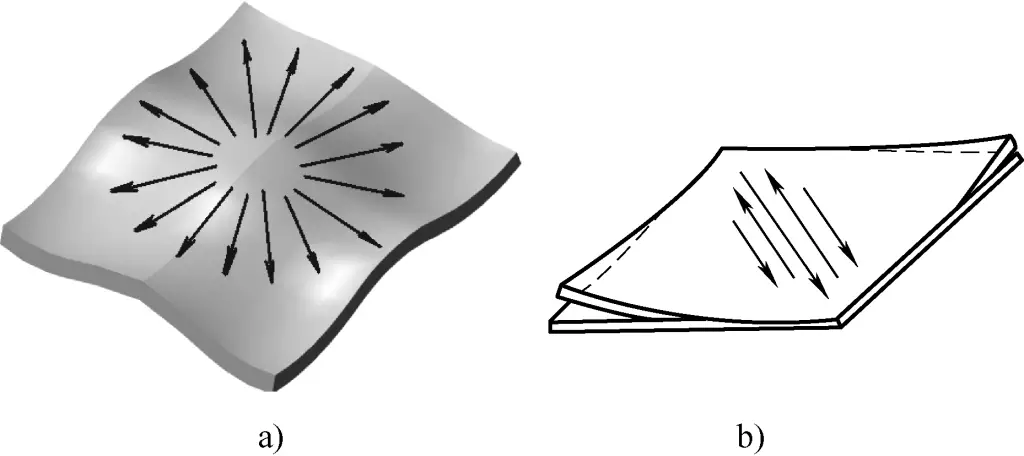

② Correção de chapas metálicas finas com arestas onduladas. Para chapas deformadas com bordas onduladas (bordas afinadas e alongadas), o nivelamento deve ser feito martelando de dentro para fora, de denso para esparso, e de pesado para leve (as setas na Figura 9a indicam a direção do martelamento). O objetivo final é tornar a espessura do material no centro da chapa tão fina como a dos bordos, conseguindo assim o nivelamento total da chapa através deste martelamento dúctil.

a) Bordos ondulados

b) Deformação diagonal

③ Correção de chapas finas de metal empenadas na diagonal. Se ocorrerem deformações diagonais em chapas finas, martelar ao longo da diagonal sem deformação para a espalhar e nivelar, como se mostra na Figura 9b.

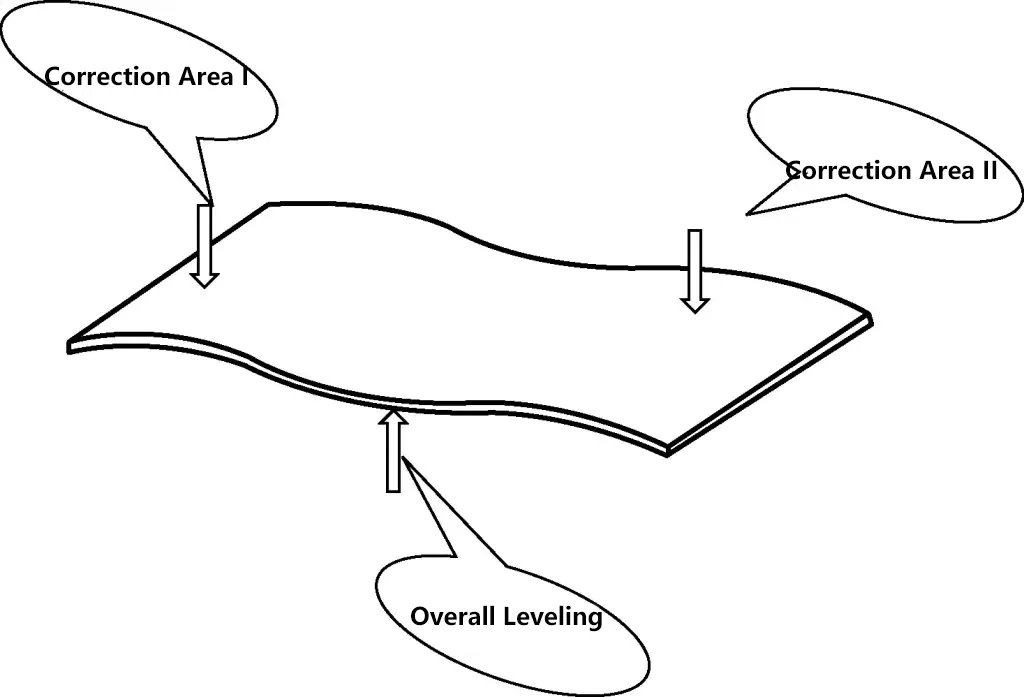

④ Para folhas com uma forma ondulada geral, primeiro, nivele as secções com menor deformação e, em seguida, utilize uma prensa para rolar para o nivelamento geral, como se mostra na Figura 10.

⑤ Para folhas com deformação composta, primeiro corrija a deformação, depois nivele as arestas onduladas e, por fim, nivele as partes convexas.

2. Tecnologia básica de dobragem

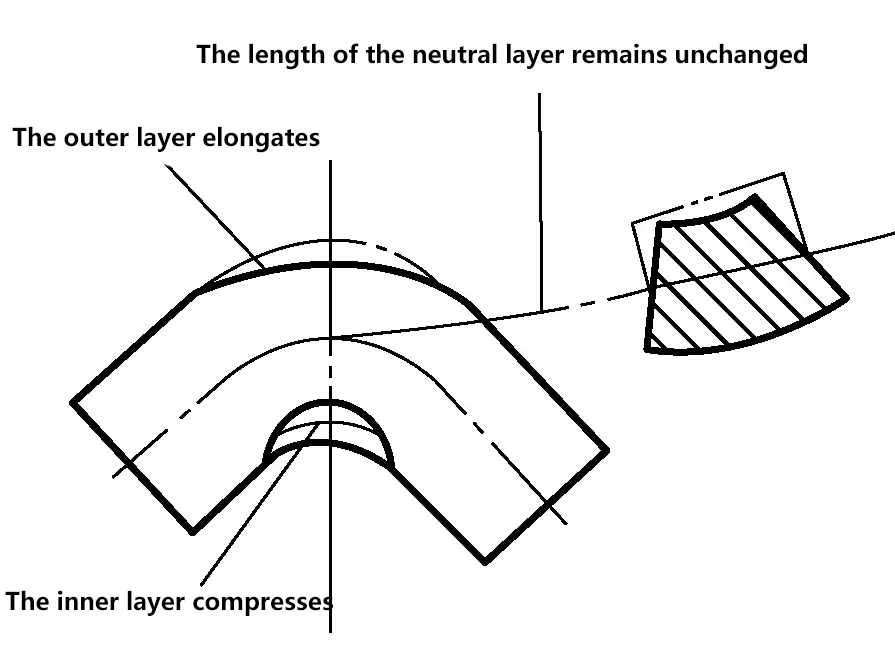

(1) Princípio de flexão

Como mostra a Figura 11, quanto mais próxima a peça de trabalho dobrada estiver da superfície do material, mais grave será a deformação do metal, tornando mais provável a ocorrência de fissuras ou esmagamento. O grau de deformação na camada exterior da peça de trabalho dobrada depende da raio de curvatura. Quanto mais pequeno for o raio de curvatura, maior será a deformação da camada exterior (ver Figura 11).

Para evitar a fissuração (ou esmagamento) da peça dobrada, é necessário limitar o raio de curvatura da peça de trabalho, tornando-o superior ao raio de curvatura crítico que conduz à fissuração do material (ou seja, o raio de curvatura mínimo). Se o raio de curvatura do aço normalmente utilizado for superior ao dobro da espessura do material, geralmente não ocorrem fissuras.

Depois de a peça de trabalho ser dobrada, o fenómeno de retorno elástico faz com que o ângulo e o raio de curvatura se alterem devido à deformação elástica. A peça de trabalho deve ser dobrada ligeiramente mais para compensar o retorno elástico.

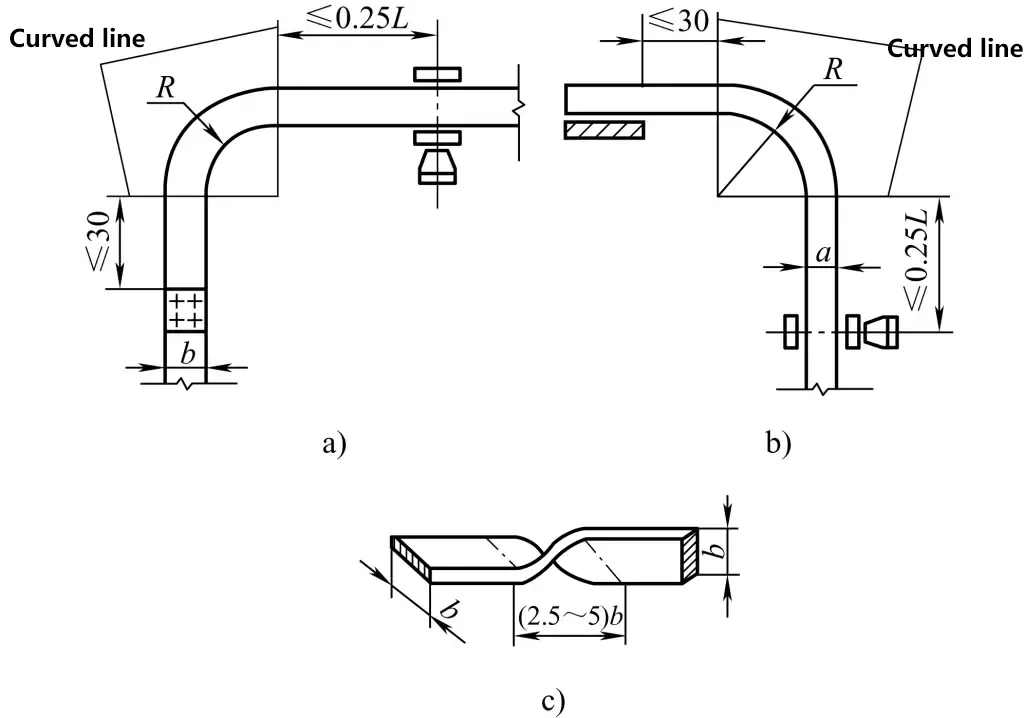

As operações comuns de dobragem de material em tiras incluem a dobragem plana, a dobragem vertical e a dobragem por torção, como se mostra na Figura 12.

a) Flexão plana

b) Flexão vertical

c) Flexão por torção

A forma comum de dobragem de material em folha é a dobragem plana, como se mostra na Figura 13.

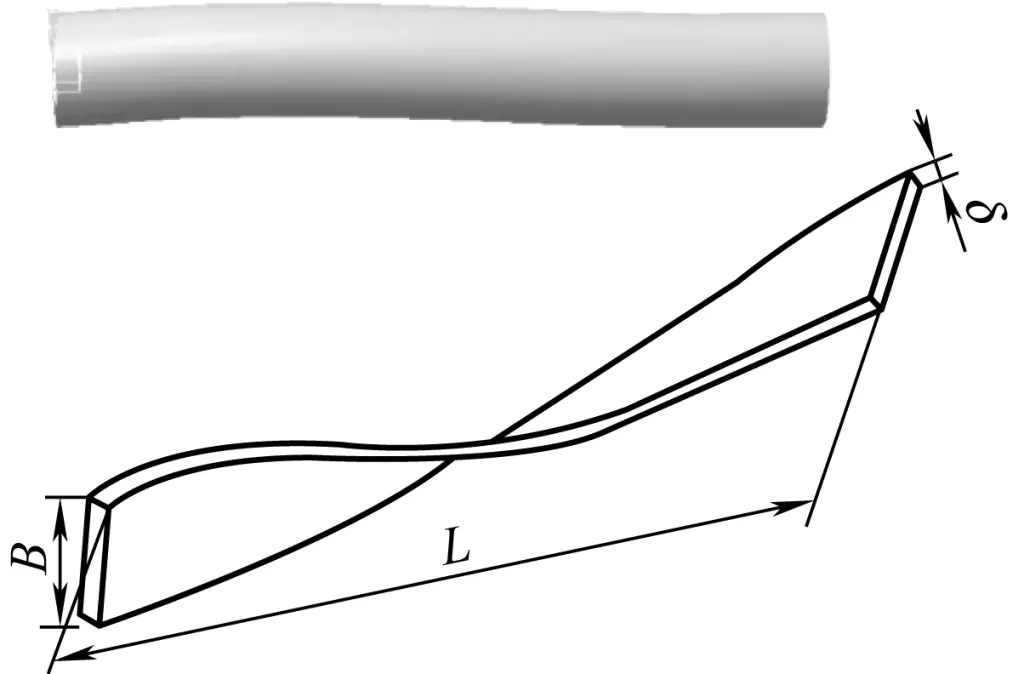

Curvatura de tubos é apresentado na Figura 14.

(2) Cálculo do comprimento do bloco dobrado

De acordo com o conceito de camada neutra, o comprimento do espaço em branco deve ser igual ao comprimento da camada neutra.

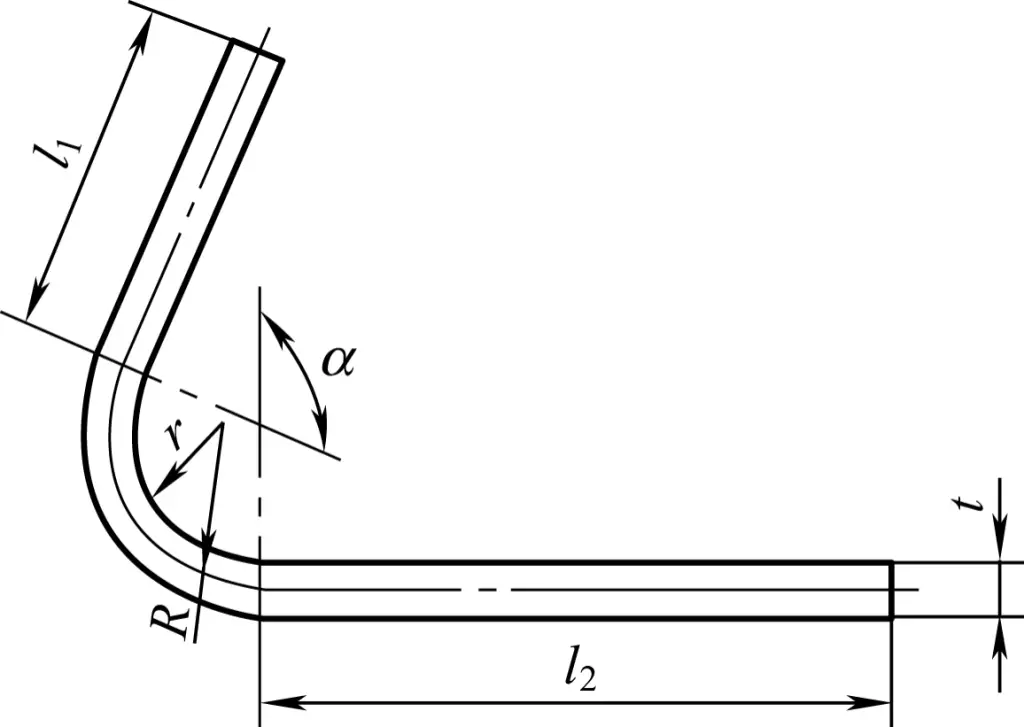

Como mostra a Figura 15, o raio do arco da camada neutra após a flexão é

R=r+x0t

O comprimento do arco da camada neutra após a flexão é

l=πRα/180°

= π(r+x0t)α/180°

Na fórmula, l é o comprimento do arco (mm); r é o raio de curvatura interior (mm); x0 é o coeficiente de posição da camada neutra; t é a espessura do material (mm); α é o ângulo de flexão.

Os coeficientes de posição da camada neutra à flexão são apresentados no Quadro 2.

Quadro 2 Coeficientes de posição da camada neutra à flexão

| r/t | 0.25 | 0.5 | 0.8 | 1 | 2 | 3 | 4 | 5 | 6,7 | 8 | 10 | 12 | 14 | >16 |

| x0 | 0.2 | 0.25 | 0.3 | 0.35 | 0.37 | 0.4 | 0.41 | 0.43 | 0.44 | 0.45 | 0.46 | 0.47 | 0.48 | 0.49 |

(3) Ferramentas comuns para operações de dobragem

As ferramentas de correção acima mencionadas também são utilizadas para operações de dobragem. Segue-se uma introdução a algumas ferramentas simples e ao equipamento básico necessário para dobrar.

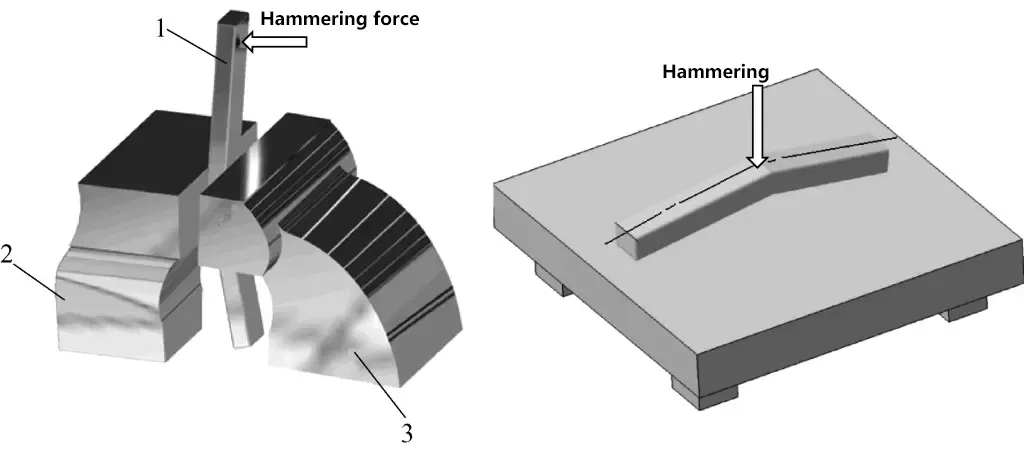

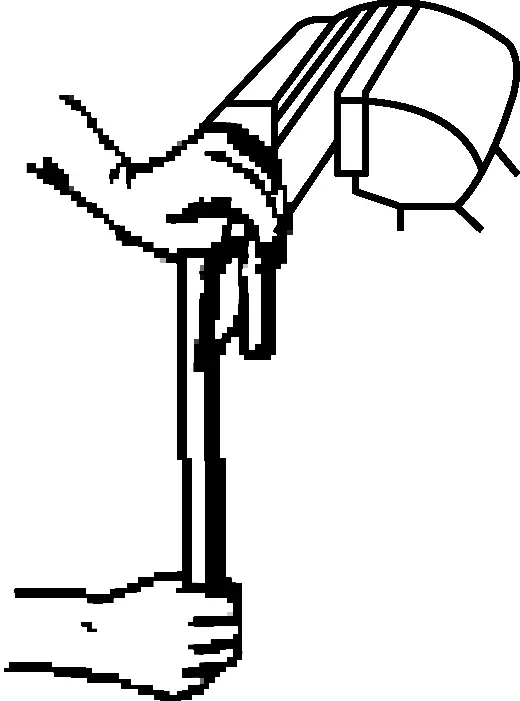

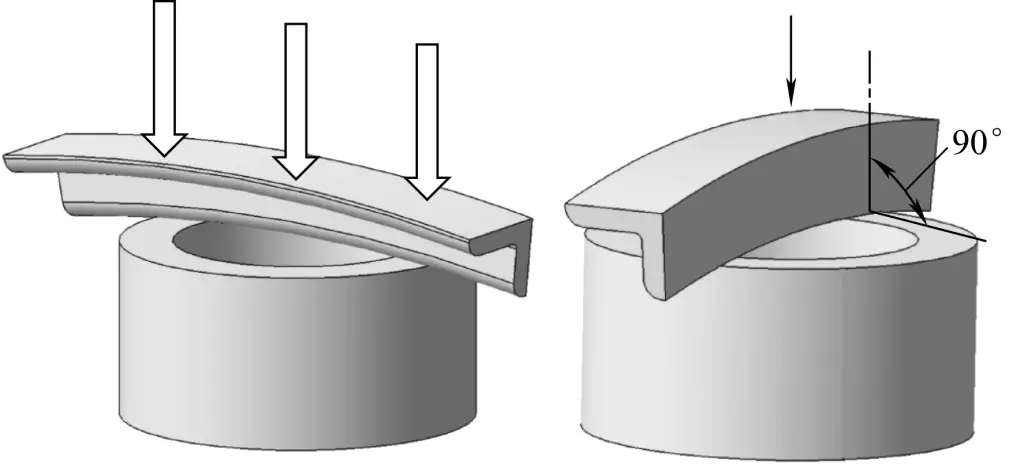

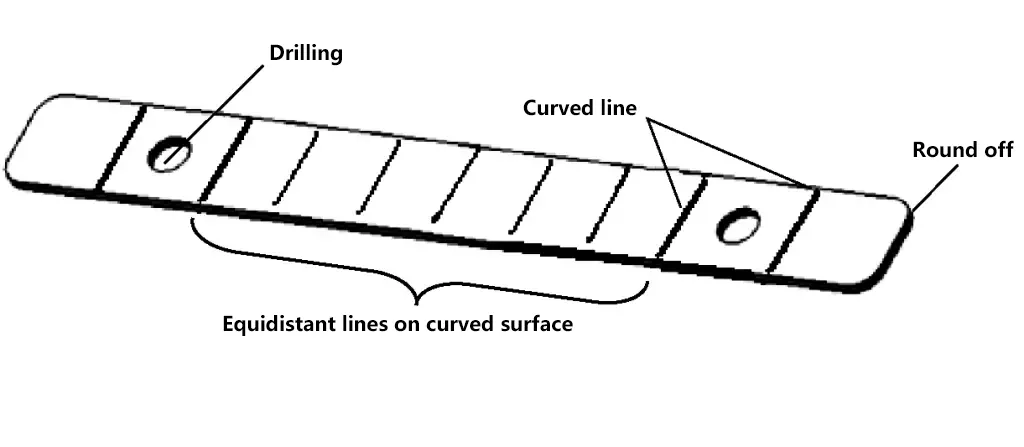

1) Martelo de arco

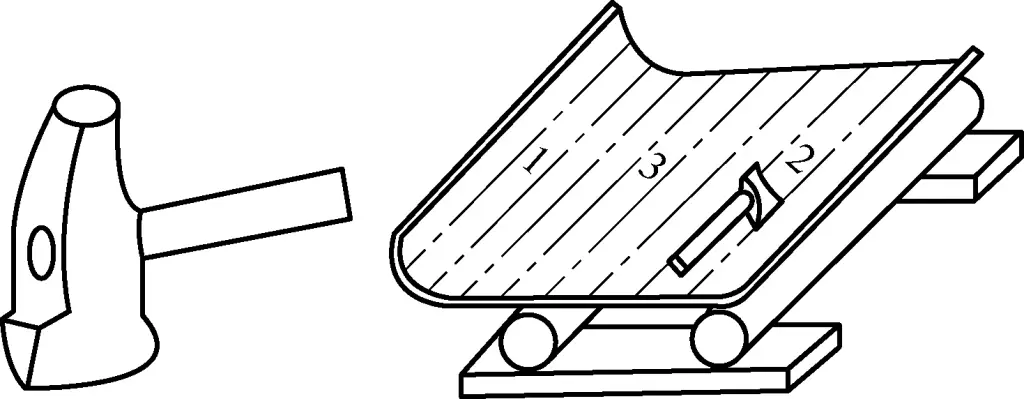

Como mostra a Figura 16, ao dobrar uma superfície curva, o martelo de arco é sempre pressionado ao longo da linha meridiana da superfície cilíndrica de forma escalonada para garantir que não haja segmentos rectos no final do material da placa, resultando numa melhor formação e numa superfície lisa.

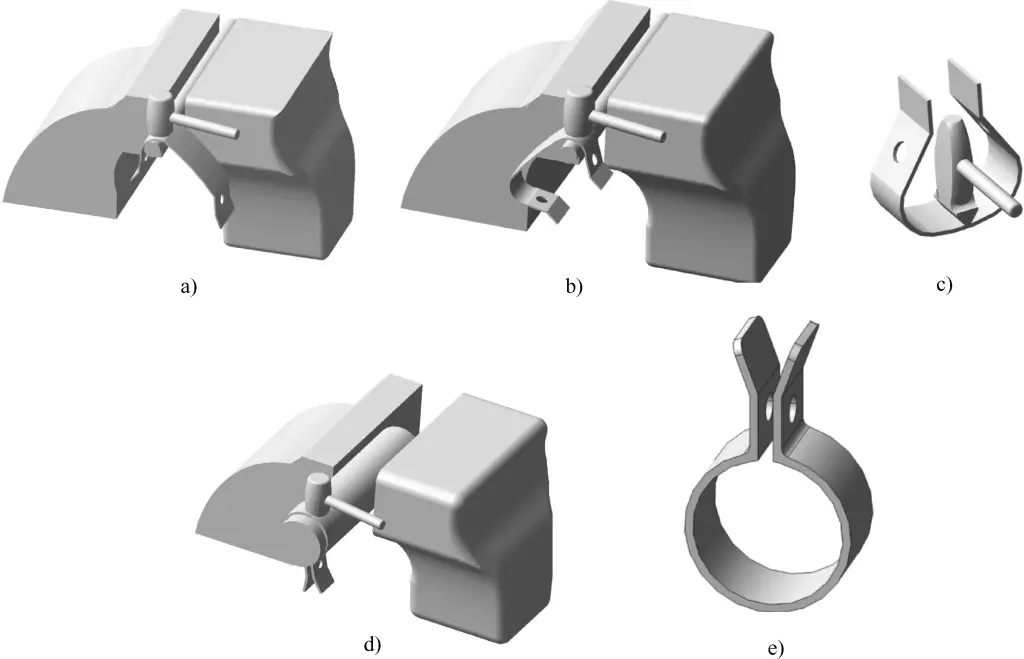

2) Ferramentas de fixação comuns para dobragem

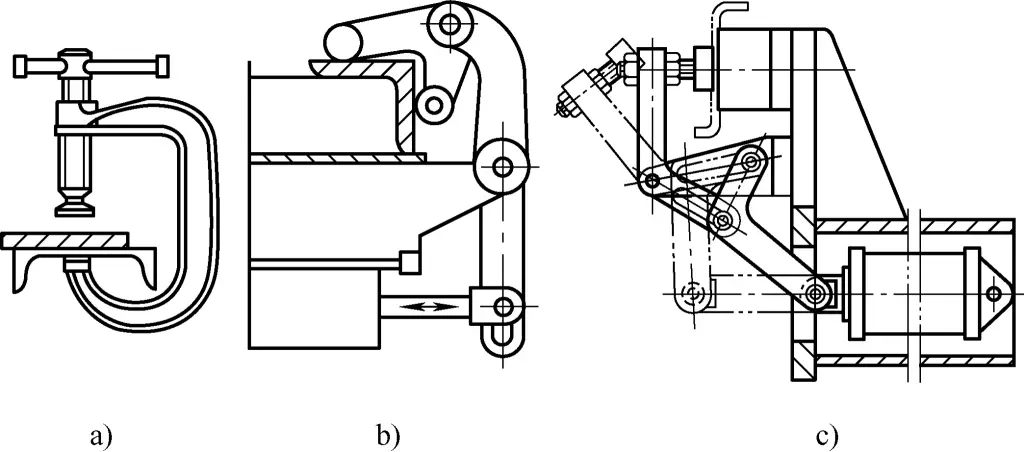

Na dobragem, o grampo em espiral é utilizado principalmente para fixar a peça de trabalho a dobrar, facilitando a aplicação de força externa. As pinças pneumáticas e hidráulicas têm o mesmo objetivo, como mostra a Figura 17.

a) Braçadeira em espiral

b) Braçadeira pneumática

c) Braçadeira hidráulica

3) Ferramentas mecânicas de dobragem simples

① A Figura 18 mostra uma ferramenta de dobragem manual caseira composta por uma placa de base, pratos giratórios e pegas. As ranhuras maquinadas de acordo com a espessura da peça de trabalho estão presentes em torno da circunferência dos dois pratos giratórios, com o diâmetro do prato giratório fixo a corresponder ao arco de curvatura. Para a utilizar, insere-se a peça de trabalho nas ranhuras dos dois pratos giratórios e desloca-se o prato giratório móvel para obter a forma de curvatura pretendida.

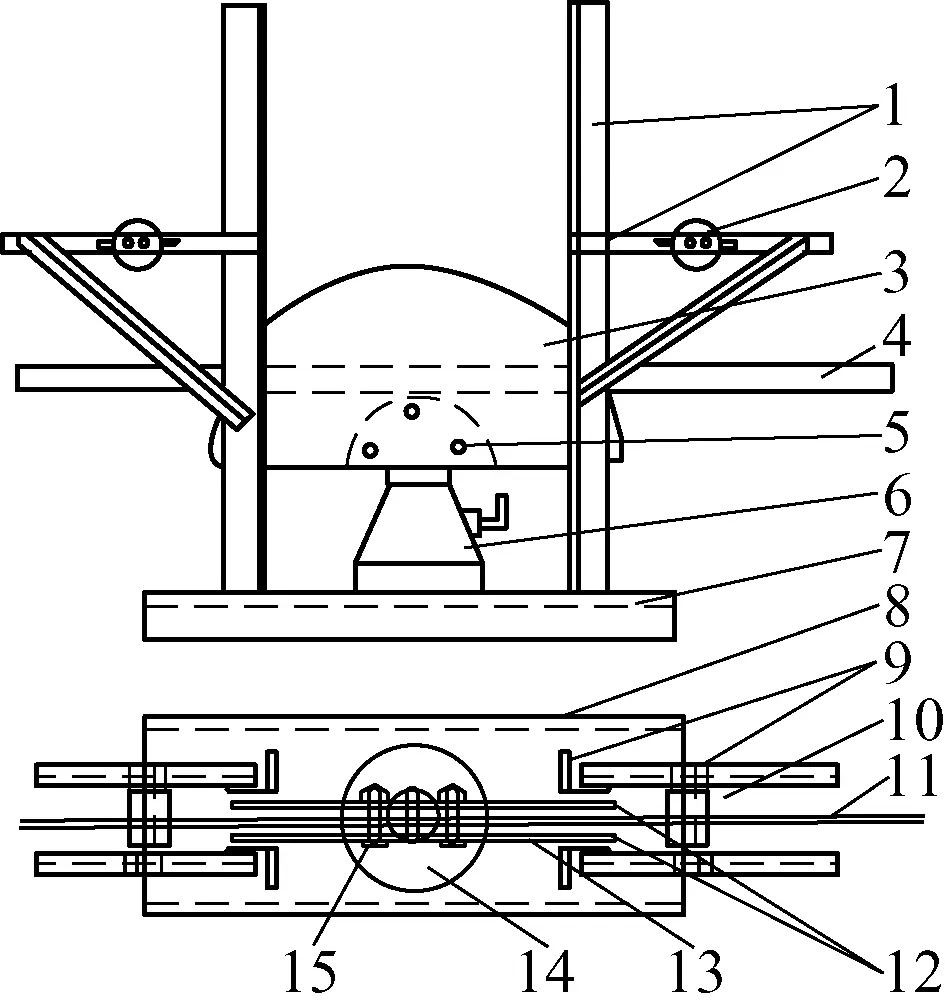

② A Figura 19 mostra outra ferramenta de dobragem manual caseira. Para dobrar, coloque a secção da placa (ou tira) a ser dobrada na placa de fixação da máquina de elevação, fixe o cotovelo, aperte o parafuso da placa de fixação, corrija as posições frontal, traseira, esquerda e direita e, em seguida, use o macaco (geralmente um macaco hidráulico) para dobrar a placa (ou tira).

1, ferro de 9 ângulos

2, cabeça de 10 paragens

3, 12-Placa de fixação

4, 11-Material da placa (tira)

5, 13-Elbow

6, 14-Jack

Aço de 7, 8 canais

15-Parafuso da placa de fixação

O ângulo de dobragem pode ser corrigido utilizando um gabarito de ângulo. Se o ângulo pretendido não for alcançado, continue a operação de dobragem até atingir o ângulo pretendido.

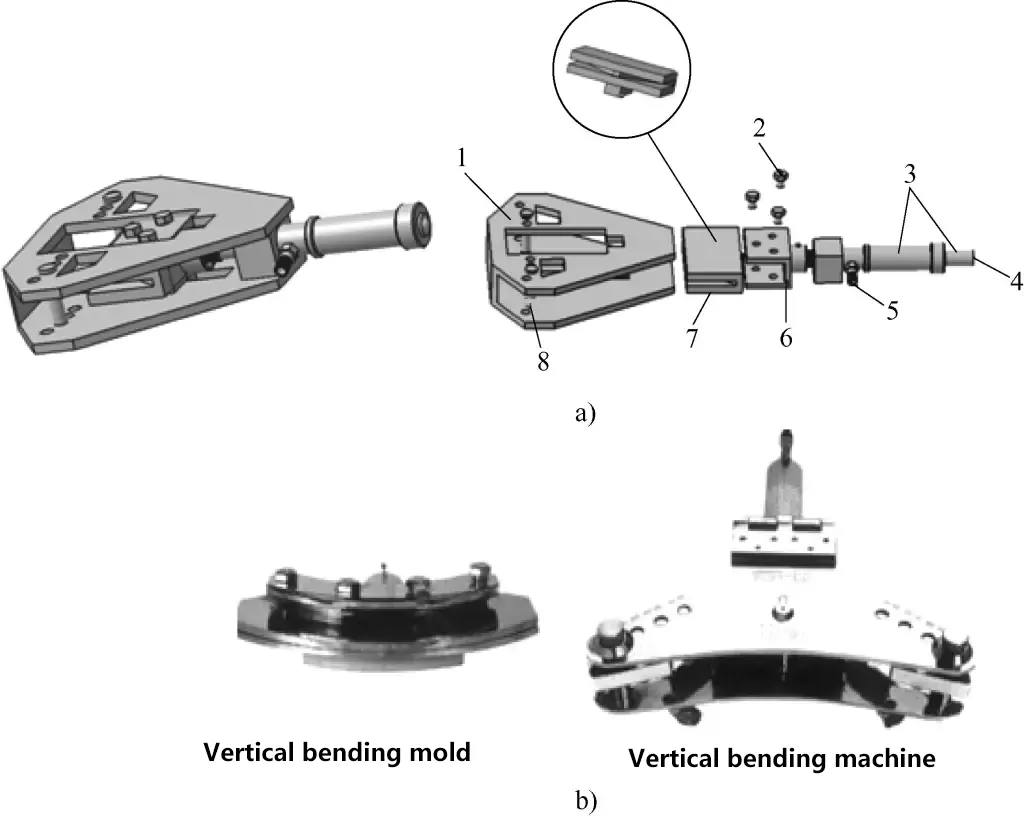

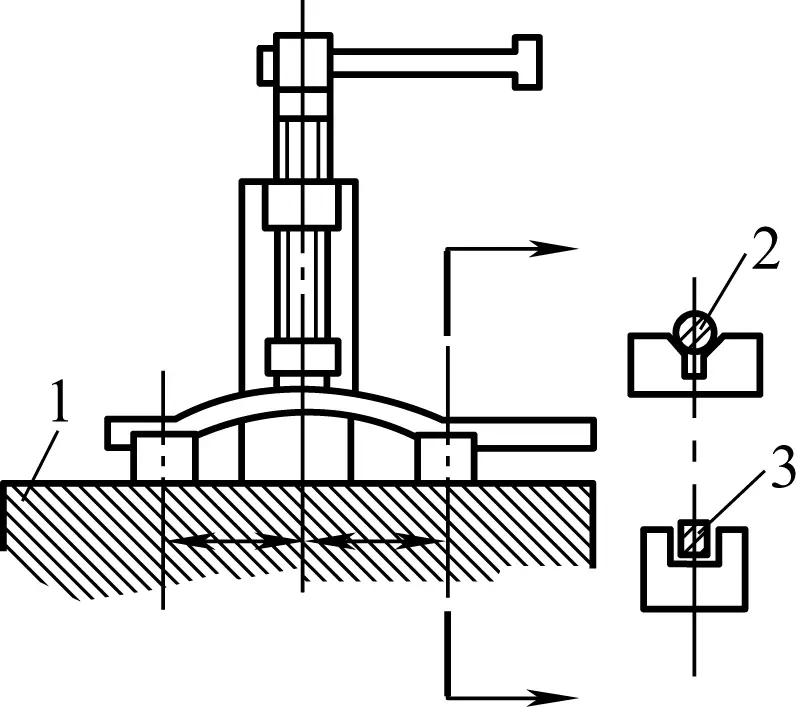

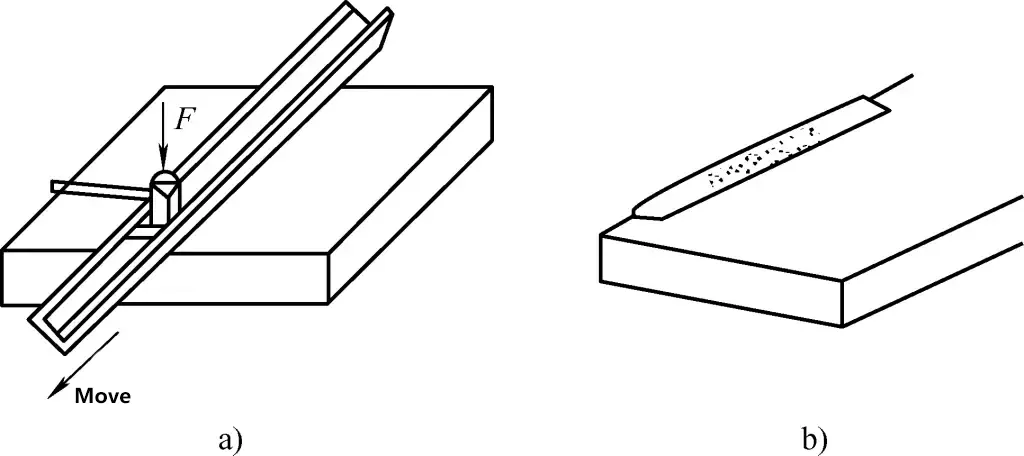

É relativamente difícil para um montador dobrar chapas metálicas manualmente; atualmente, as ferramentas mecânicas de dobragem (tanto modelos caseiros como comerciais) são frequentemente utilizadas para operações de dobragem vertical, como mostra a Figura 20.

A Figura 20a é um esquema estrutural de uma ferramenta de quinagem mecânica e a Figura 20b é uma fotografia do seu modelo comercial. O princípio estrutural e o método de utilização são os seguintes:

Antes de dobrar, colocar a peça de trabalho na base do molde de dobragem. Ao dobrar, sob a ação da energia hidráulica externa, a haste do pistão acciona o molde de dobragem para pressionar para baixo, dobrando a peça de trabalho para o ângulo desejado. Substituindo diferentes moldes de dobragem e colocando razoavelmente a posição do pino de dobragem, é possível obter diferentes raios de dobragem.

b) Molde mecânico de flexão vertical Objeto real

1-Base do molde de dobragem vertical

2-Parafuso de fixação

3-Cilindro hidráulico e pistão

4-Conectar ao circuito de controlo hidráulico externo

5-Junta de tubagem hidráulica

Base do molde de 6 dobras

7-Molde de dobragem

8-Pino de flexão

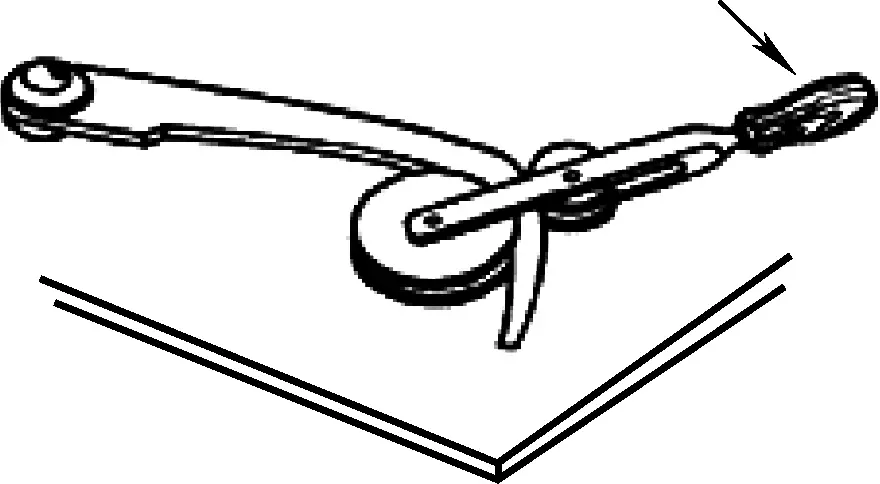

4) Dobrador de torção

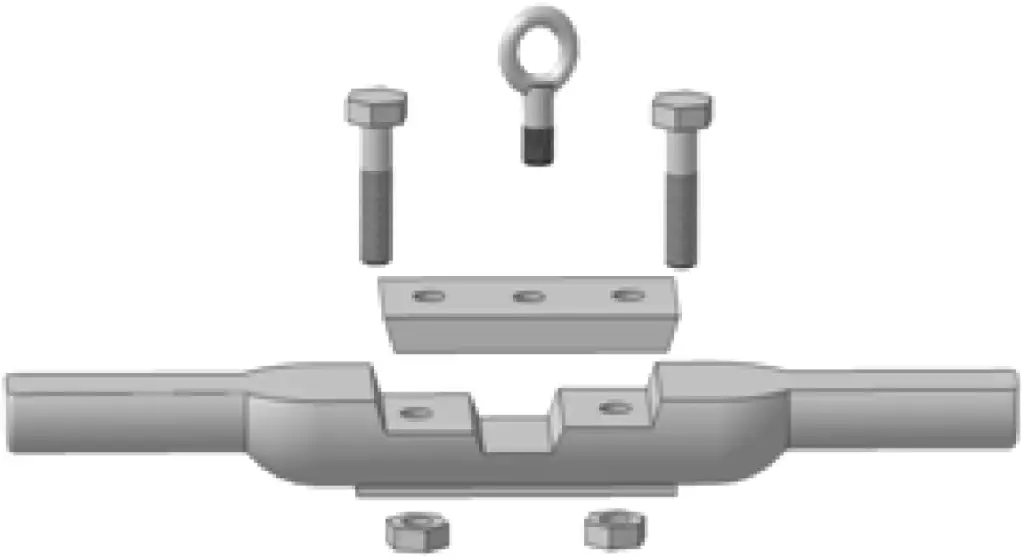

Como se mostra na Figura 21, durante a dobragem por torção, uma extremidade da peça de trabalho a ser dobrada é fixada num torno. Para evitar danificar a peça de trabalho com as maxilas, deve ser colocada uma placa de alumínio ou madeira dura entre as maxilas e a peça de trabalho. A outra extremidade da peça de trabalho é fixada com uma dobradora de torção e, em seguida, ambas as mãos são utilizadas para rodar com força a pega da dobradora de torção até a peça de trabalho ficar com a forma pretendida. Ao torcer a 90°, o comprimento da secção torcida não deve ser inferior a 2,5 vezes a largura do material da tira.

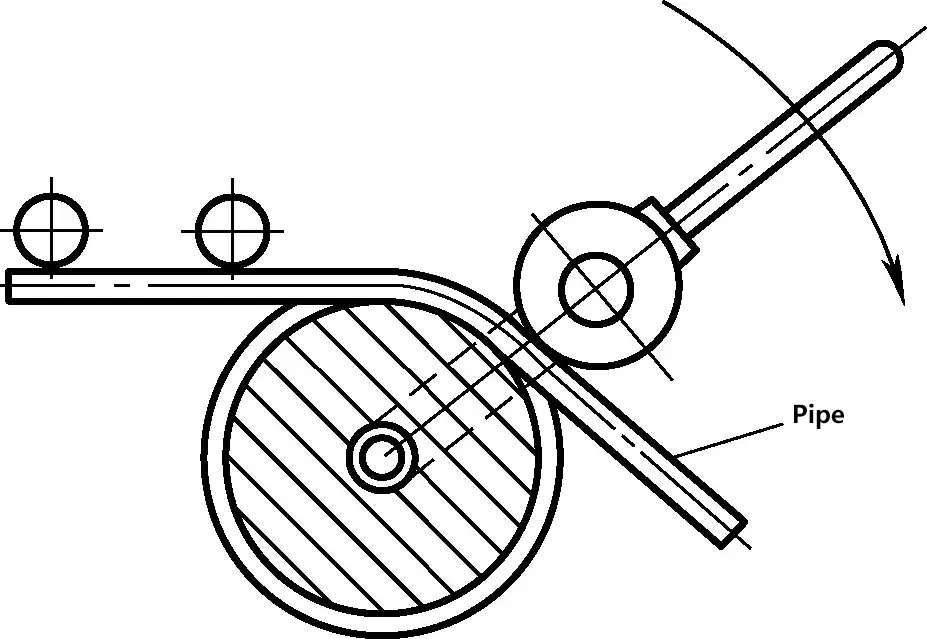

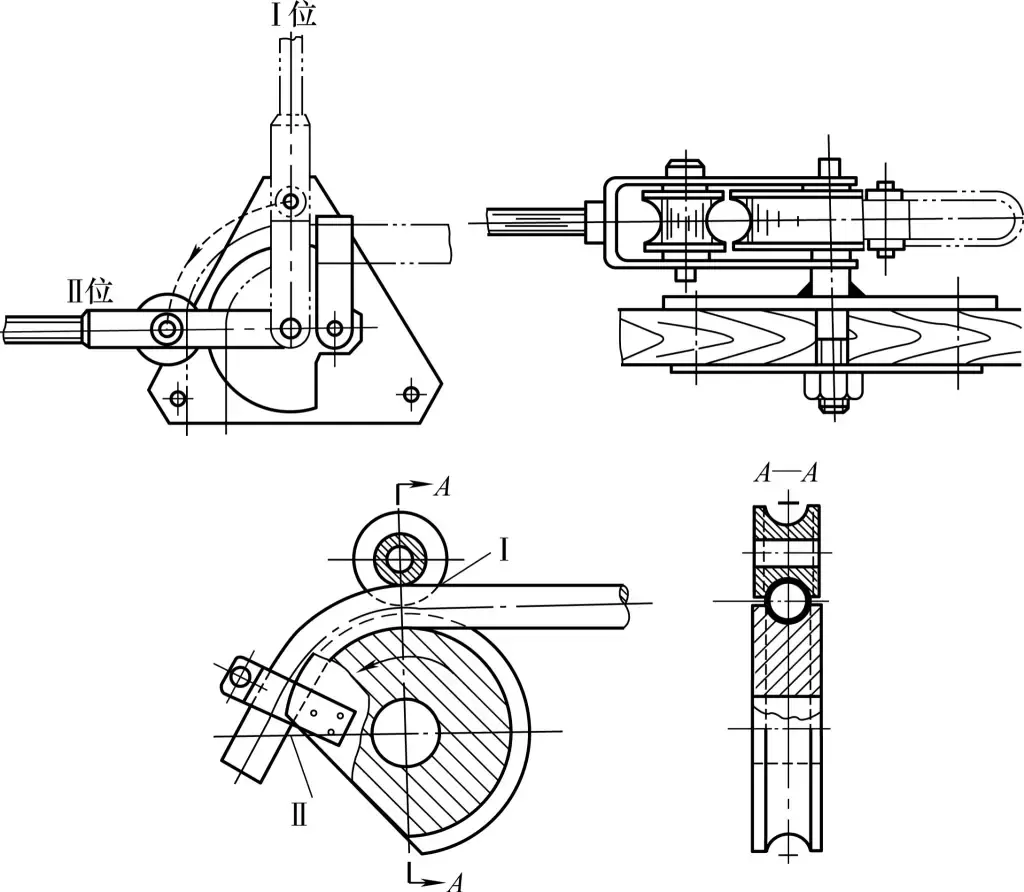

5) Dobrador de tubos

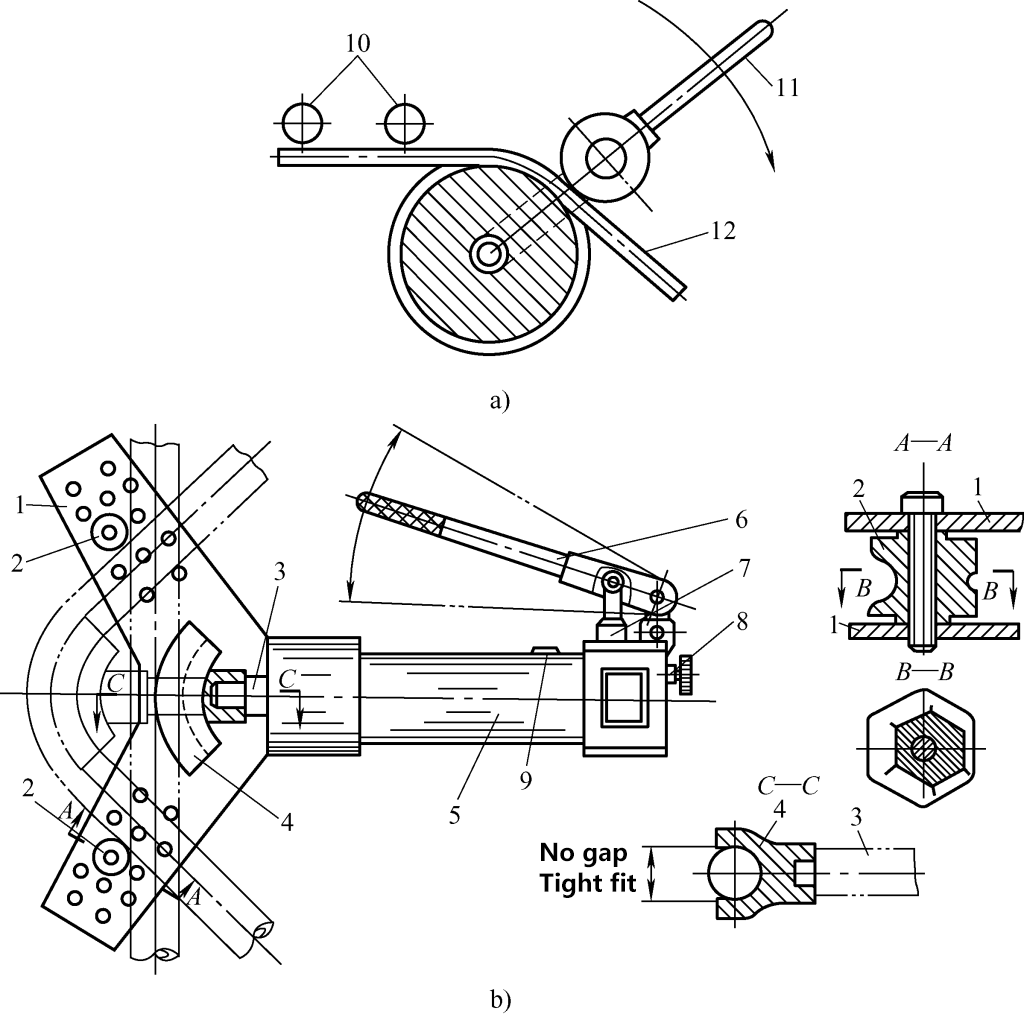

A figura 22a ilustra o princípio de funcionamento do curvador de tubos. É composto por duas rodas, uma grande e outra pequena, equipadas com ranhuras correspondentes ao diâmetro do tubo. O tubo a dobrar é introduzido nas ranhuras das rodas, a roda grande é fixada e, puxando a alavanca, a roda pequena pressiona o tubo para o dobrar.

a) Diagrama do princípio do curvador de tubos

b) Dobrador de tubos hidráulico

1-Placa de posicionamento

Módulo de guia de 2 limites

3-Balança de pistão em funcionamento

4-Moldes de flexão de diferentes especificações

Corpo de 5 máquinas

Alavanca de 6 mãos

Bomba de óleo de 7 êmbolos

8-Válvula de retorno do cilindro em funcionamento

9-Furo do parafuso de alimentação

Rolo de 10 guias

11-Lever

Tubo 12

A Figura 22b mostra a estrutura do curvador de tubos hidráulico manual. A sua principal caraterística é a capacidade de dobrar tubos de diferentes diâmetros, alterando o modelo da matriz de dobragem de tubos.

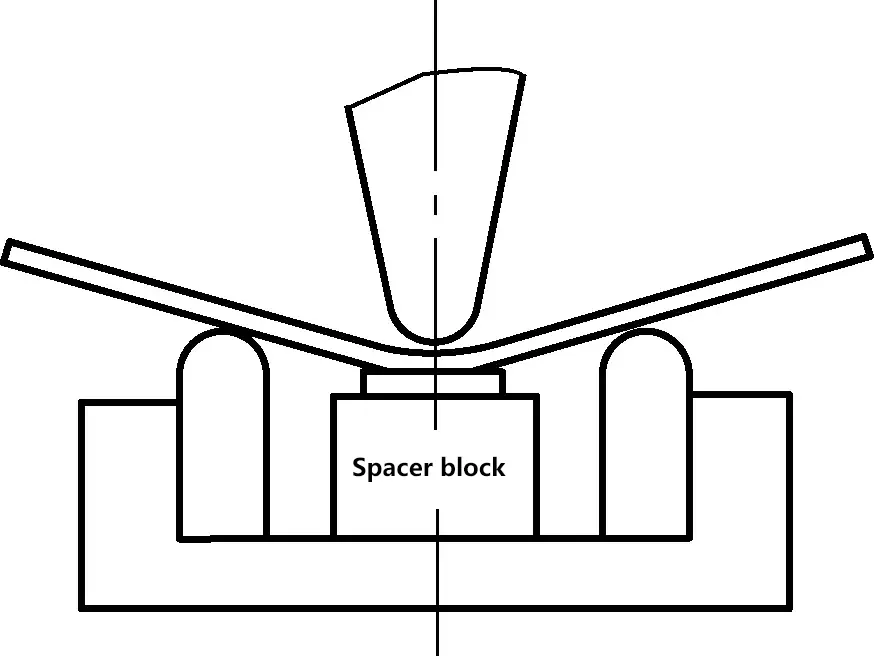

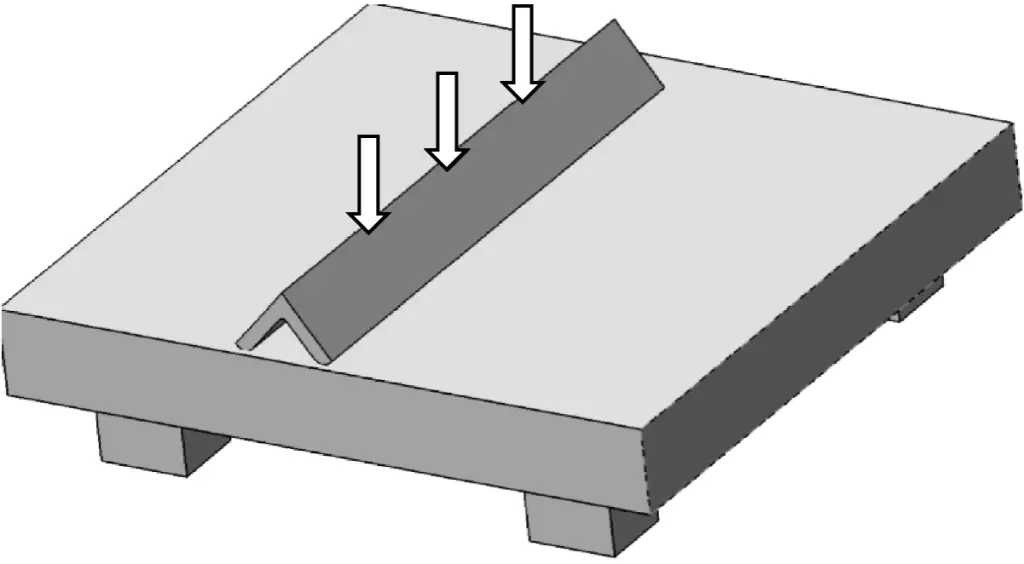

6) Máquina de prensagem e matriz de dobragem

Como mostra a Figura 23, para chapas mais espessas, a dobragem manual é difícil. Normalmente, são instalados diferentes tipos de matrizes na prensa para efetuar mecanicamente a dobragem das chapas em várias formas.

1-Motor

2-Polia de redução

3-Correia de acionamento

4-Rodas de avião

5 embraiagens

Sistema de controlo do pedal de 6 pés

Mesa 7

8-camas

9-Deslizador

10-Ligação

Calha de guia de 11 patins

Virabrequim 12

13-Posicionamento do deflector

14-Placa de apoio

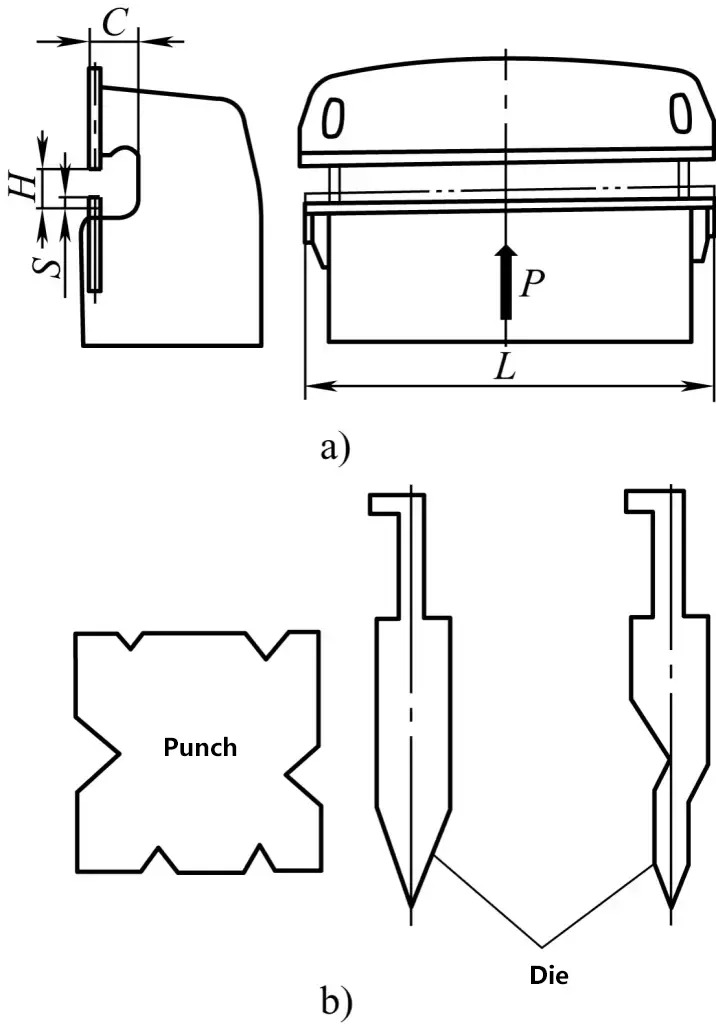

7) Prensa de dobragem

A prensa de dobragem é utilizada principalmente para dobrar chapa metálica, como mostra a Figura 24a. As matrizes de quinagem utilizadas na prensa de quinagem podem ser divididas em matrizes de quinagem gerais e matrizes de quinagem especiais. O perfil comum da extremidade da matriz de quinagem geral é mostrado na Figura 24b.

a) Prensa de dobragem

b) Matriz de dobragem geral para máquina de dobragem

II. Competências operacionais básicas

1. Métodos de correção para vários tipos de material

(1) Correção manual de barras quadradas

1) Correção da direção da espessura do material da tira

① Método de correção manual do martelamento

Para materiais de tira mais pequenos, a correção pode ser dividida em processos iniciais e finais. Durante a correção inicial, a tira pode ser fixada num torno de bancada e martelada. Assim que o grau de flexão for reduzido, colocar a tira numa placa plana para endireitar. Note-se que, durante o martelamento, os pontos de impacto devem estar ao longo da linha central longitudinal da tira para evitar a flexão lateral, como mostra a Figura 25.

1-Aço plano dobrado

2-Corpo fixo da morsa

3-Corpo da morsa ajustável

② Correção da máquina de endireitar

Os materiais de bandas com maiores deformações de flexão podem ser endireitados utilizando uma máquina de endireitar, como se mostra na Figura 26.

1-Base

2-Material da haste

Material com 3 tiras

Antes da correção, apoiar primeiro a peça de trabalho em dois ferros de apoio (utilizar ferro em V para eixos; utilizar canal de aço para tiras). A distância entre os ferros de apoio pode ser ajustada conforme necessário. Marcar a área dobrada com giz e, em seguida, rodar o parafuso da prensa de parafusos para pressionar o bloco sobre a parte saliente da peça de trabalho.

Para eliminar o retorno elástico provocado pela deformação elástica, exercer uma ligeira pressão excessiva. Em seguida, verifique a correção utilizando uma régua de aço (se os requisitos não forem rigorosos) ou um relógio comparador. Verificar a correção até cumprir os requisitos.

2) Correção da direção da largura do material da tira quadrada

Tal como se mostra na Figura 27, a correção das deformações na direção da largura pode ser feita martelando diretamente a parte elevada ou martelando os bordos da parte côncava para permitir que o material "comprimido" se expanda e "liberte" em ambos os lados. Assegurar que o martelamento é uniforme até que o aço plano esteja endireitado.

3) Correção da deformação por torção de material de tira quadrada

Como se mostra na Figura 28, se o material da tira tiver ficado torcido, o método de torção pode ser utilizado para correção. Fixar a tira num torno de bancada e utilizar uma chave inglesa para torcer a tira de volta à sua forma original.

(2) Correção manual de cantoneiras de aço

1) Correção da deformação dos ângulos de aço

① Se o ângulo da cantoneira de aço for inferior a 90° e a alteração do ângulo for pequena, pode ser utilizado o método de correção apresentado na Figura 29: Colocar a cantoneira de aço com a abertura virada para baixo numa placa plana, utilizar um martelo ao longo da nervura da cantoneira de aço, ou utilizar os métodos apresentados na Figura 30a, 30b, movendo a cantoneira de aço enquanto martela a superfície interior.

Após a correção do ângulo, colocar a superfície interna da cantoneira de aço junto a dois lados adjacentes de uma placa plana e martelar a superfície externa da cantoneira de aço para eliminar a ligeira curvatura interna causada pela correção do ângulo. Se a alteração do ângulo for significativa, pode ser utilizada uma prensa para a correção, semelhante ao método de correção de material em banda com uma prensa.

② Se o ângulo da cantoneira de aço for superior a 90°, pode ser utilizado o método de correção apresentado na Figura 31.

Colocar a cantoneira de aço sobre uma placa plana com um dos bordos a tocar na placa. Mova a cantoneira de aço enquanto martela ao longo da aresta do lado oposto. Outro método consiste em fixar a cantoneira de aço na placa plana e martelar a superfície exterior do lado não fixado.

2) Correção da flexão externa e interna de cantoneiras de aço

① Correção da deformação por flexão externa de cantoneiras de aço

Como se mostra na Figura 32a, apoiar a cantoneira de aço dobrada externamente numa placa plana com dois espaçadores e martelar o bordo superior. Começar a martelar a partir do ponto mais alto da parte saliente da aresta superior e expandir para fora de pesado para leve. Após o martelamento, a superfície interior da cantoneira de aço endireita-se gradualmente juntamente com o bordo.

Quando a deformação estiver praticamente eliminada, endireitar ainda mais a superfície ligeiramente dobrada com um martelo até que a cantoneira de aço esteja corrigida. Os métodos de correção incorrectos são apresentados na Figura 32b.

a) Método correto para corrigir a deformação por flexão externa de cantoneiras de aço

b) Método incorreto para corrigir a deformação por flexão externa de cantoneiras de aço

② Correção da deformação por flexão interna de cantoneiras de aço

Como se mostra na Figura 33, ao corrigir a deformação por flexão interna, colocar o lado côncavo num cano oco e martelar do ponto mais alto da parte saliente para fora, do mais pesado para o mais leve. A superfície exterior da cantoneira de aço tornar-se-á gradualmente direita.

No entanto, certifique-se de que um dos bordos em contacto com a bigorna é perpendicular à superfície da bigorna. Desta forma, a cantoneira de aço não se inclinará durante o martelamento, o que afectaria o resultado.

3) Correção da deformação por torção de cantoneiras de aço

Primeiro método: Como se mostra na Figura 34, colocar a cantoneira de aço torcida numa bigorna e martelar o interior da parte torcida para a alargar. Depois de corrigir a torção, corrigir a curvatura interna como descrito anteriormente.

Segundo método: Em alternativa, utilize o método anteriormente mencionado para corrigir as tiras torcidas. Prenda o ângulo de aço num torno e utilize uma alavanca para torcer ambos os lados separadamente para eliminar a torção geral e, em seguida, corrija a curvatura interna.

2. Métodos de quinagem comuns e exemplos

Antes de dobrar, comece por calcular o comprimento de corte do material que precisa de ser dobrado com base nas dimensões do desenho e marque corretamente a linha de dobragem. O processo comum de quinagem de peças de trabalho é o seguinte:

(1) Dobragem manual em ângulo reto simples

Quando o tamanho da folha ou tira de material é pequeno e os requisitos de qualidade não são elevados, pode ser utilizada a quinagem manual. A Figura 35 mostra um exemplo de um montador a efetuar uma operação de quinagem num torno.

a) Método de flexão quando a parte acima da linha de flexão é mais comprida

b) Método de flexão quando a parte acima da linha de flexão é mais curta

c) Método de dobragem quando as maxilas do torno são mais curtas ou não são suficientemente profundas para a peça de trabalho

1-Chuck

Material de 2 folhas

Ferro de 3 ângulos

4-Fôrma

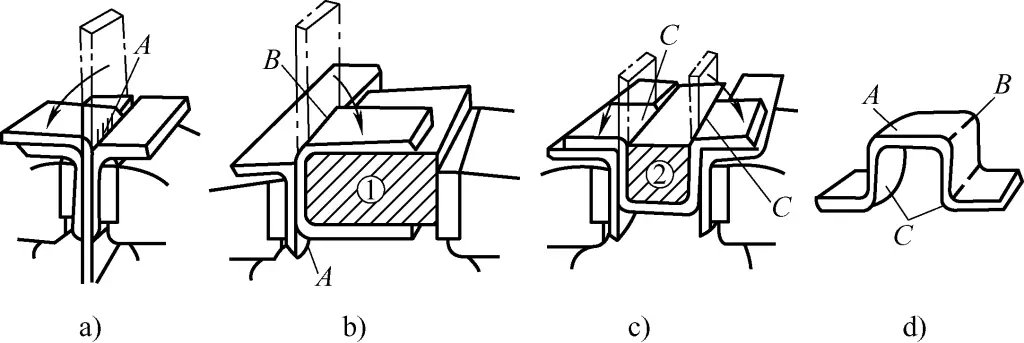

(2) Quatro dobras manuais em ângulo reto

Ao dobrar uma peça de trabalho com quatro ângulos rectos, podem ser utilizados blocos de madeira ou de metal como ferramentas auxiliares. Como se mostra na Figura 36, a sequência de dobragem é a seguinte: primeiro, fixar o material em folha com a linha marcada no ferro angular e dobrar no ângulo A (ver Figura 36a), depois utilizar o bloco ① para dobrar no ângulo B (ver Figura 36b) e, finalmente, utilizar o bloco ② para dobrar no ângulo C (ver Figura 36c).

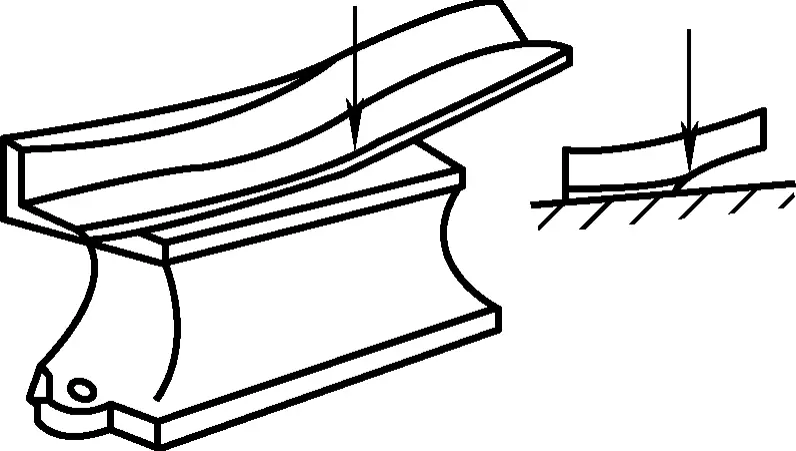

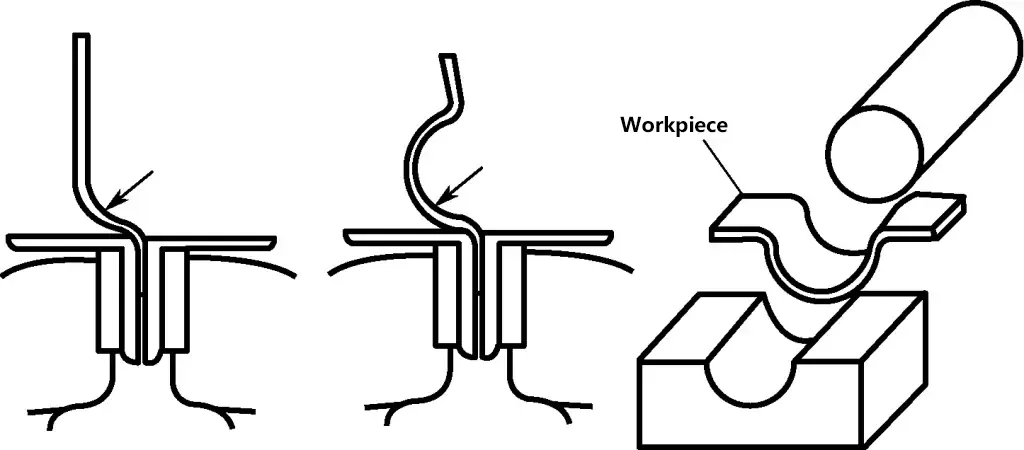

(3) Dobragem de peças de trabalho em forma de arco

Como mostra a Figura 37, marque a linha de dobragem na peça de trabalho, utilize a cabeça estreita do martelo de cabeça quadrada para bater na área a dobrar, depois mude o martelo para a moldar grosseiramente e, por fim, molde-a num molde côncavo.

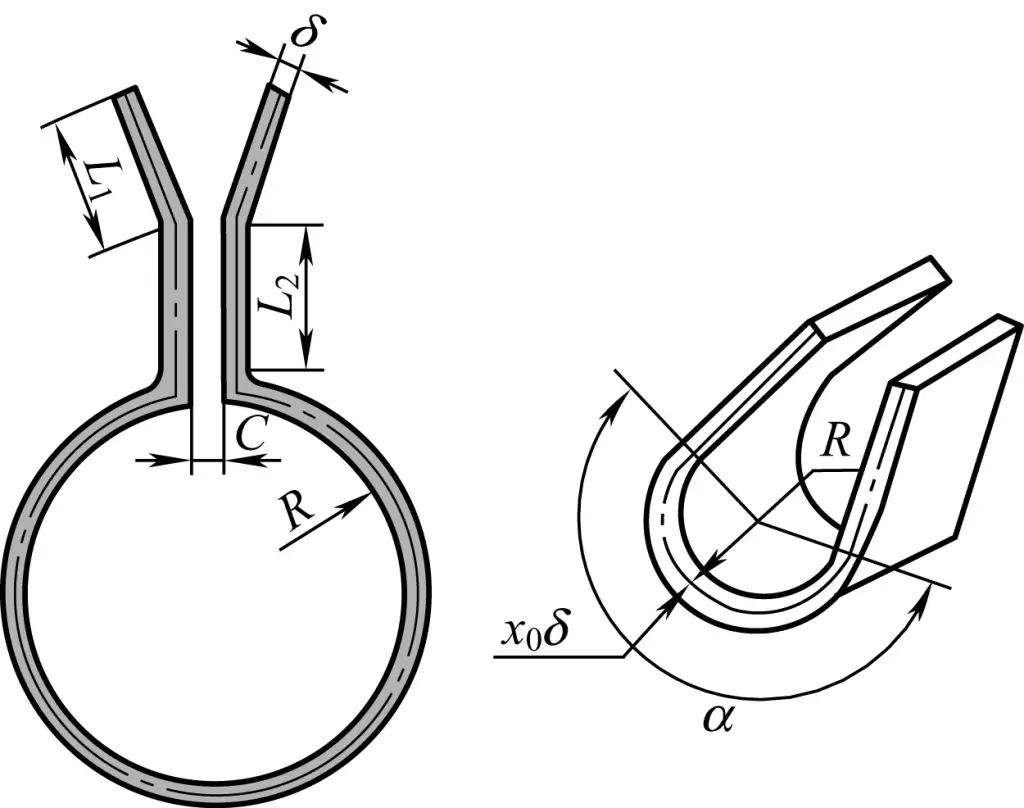

(4) Processo de dobragem de peças em forma de cilindro

A Figura 38 mostra a forma comum do gabarito de fixação, com os seguintes passos do processo de quinagem:

1) Calcular o comprimento de corte da peça bruta, ou seja

L=L1+L2+C+πα/180°(R+x0δ)

2) Como mostra a Figura 39, corte o material com um cinzel ou uma serra, depois fure e chanfre. Marcar a linha de dobragem e a linha de divisão da dobragem da superfície do arco (para facilitar a dobragem com martelo de arco).

3) Dobrar o L1 parte e L2 peça num torno.

4) Como mostra a Figura 40, utilizar um torno para fixar o material cilíndrico da haste, dobrar dois pequenos arcos em ambas as extremidades da placa em branco (menos de 1/4 do arco interior do grampo).

5) Como se mostra na Figura 40c, utilizar um martelo de arco para riscar uma superfície de arco aproximada de acordo com a linha de divisão de dobragem da superfície de arco.

6) Como se mostra na Figura 40d, fixar uma haste ou tubo (de diâmetro ligeiramente inferior ao diâmetro da abraçadeira) num torno como molde para afinar a superfície do arco da abraçadeira, e encaixar a superfície interior do arco, de forma aproximada, na haste cilíndrica, utilizando um martelo ao longo da superfície do arco da haste para afinar o contorno da superfície do arco da abraçadeira.

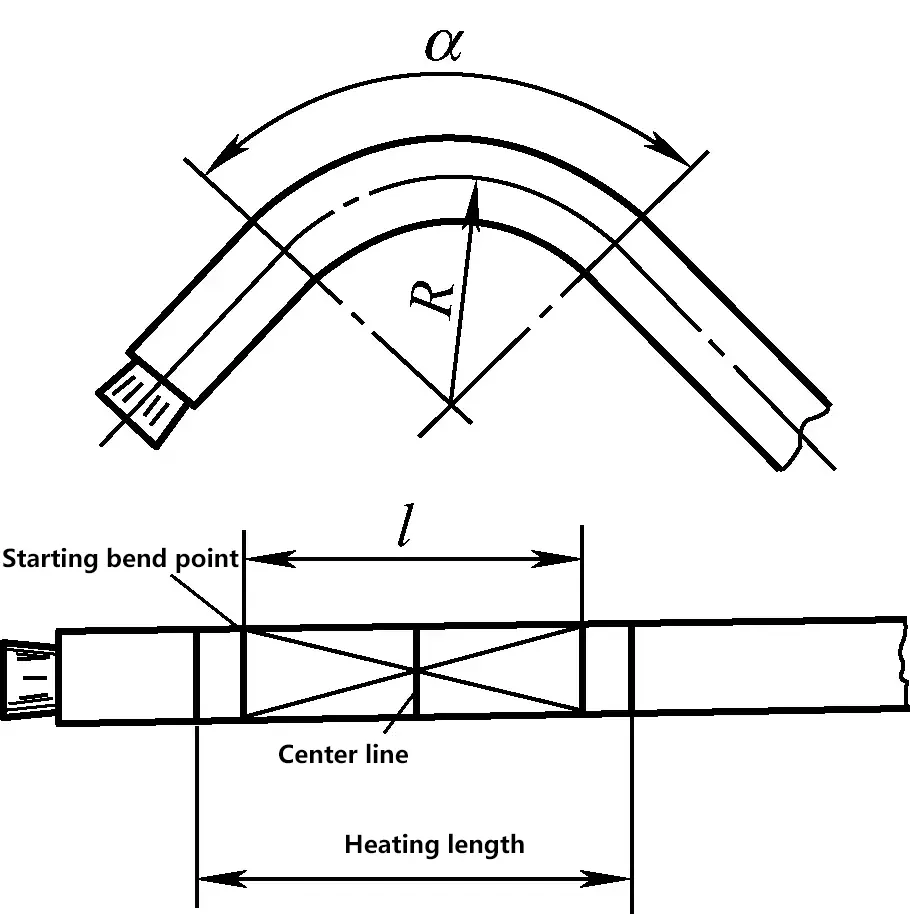

(5) Processo manual de curvatura de tubos

A dobragem manual de tubos divide-se em métodos de dobragem a frio e a quente; os tubos com um diâmetro inferior a ϕ10mm podem ser dobrados a frio; os tubos com um diâmetro superior a ϕ10mm devem ser dobrados a quente para evitar o achatamento ou fissuras após a dobragem.

Geralmente, o tubo deve ser enchido com areia seca para dobrar; para dobrar a frio, o raio de dobragem deve ser superior a 3 vezes o diâmetro exterior do tubo; para dobrar a quente, o raio de dobragem deve ser superior a 4 vezes o diâmetro exterior do tubo. Ao dobrar tubos com costuras de soldadura, a costura deve ser colocada na camada neutra.

1) Aquando da marcação, determinar o ponto médio da área de dobragem de acordo com as dimensões do desenho.

2) Antes de curvar o tubo a quente, calcular o comprimento de aquecimento do tubo, de acordo com a fórmula anterior e a Figura 41.

O comprimento de aquecimento do tubo é

l=πRα/180°

3) Geralmente, os fornos de coque são usados para aquecimento; para tubos com um diâmetro externo abaixo de ϕ15mm, a temperatura de aquecimento é de cerca de 850°C; para tubos com um diâmetro externo acima de ϕ15mm, a temperatura de aquecimento é de 950~980°C. O aquecimento deve ser lento e uniforme. Ao atingir a temperatura especificada, realize a preservação do calor a curto prazo para garantir que as temperaturas do tubo e da areia seca sejam aproximadamente consistentes.

4) Processo de curvatura de tubos. Como se mostra na Figura 42, primeiro retrai-se a barra de alavanca para a posição I, insere-se o tubo no orifício do molde formado pela roda móvel e pela roda fixa, depois exerce-se força na barra de alavanca, dobra-se da posição I para a II, dobra-se o tubo até ao ângulo necessário e depois volta-se da posição II para a I.

3. Causas de refugo na dobragem e medidas preventivas (ver quadro 3)

Tabela 3 Causas de refugo na dobragem e prevenção

| Defeitos de flexão | Causas | Medidas preventivas |

| Fratura da peça de trabalho durante a dobragem | 1) Baixa plasticidade do material da peça; 2) Flexão repetida várias vezes; 3) O raio de curvatura é demasiado pequeno; 4) Seleção inadequada do local de dobragem | 1) Selecionar corretamente o bilete com plasticidade suficiente; 2) Seguir o procedimento de dobragem para minimizar a frequência de dobragem; 3) Verificar o raio de curvatura mínimo da peça a trabalhar; 4) Escolher corretamente a posição de dobragem e marcar corretamente a linha de dobragem |

| Erros excessivos de forma e tamanho após a dobragem | 1) Erro no cálculo do tamanho do espaço em branco; 2) Posição de fixação incorrecta ou insegura da peça de trabalho; 3) Seleção incorrecta do molde; 4) Força de flexão excessiva ou aplicação de força oblíqua | 1) Calcular com exatidão o tamanho da pré-curvatura da peça em bruto para evitar grandes erros; 2) Escolher a posição de fixação correta e assegurar uma fixação forte sem deformar a peça em bruto; 3) Verificar a forma e o tamanho do molde para evitar uma seleção incorrecta do molde; 4) Aplicar a pressão de flexão passo a passo de acordo com o procedimento e evitar a aplicação de força oblíqua |

| Indentação ou fissuração do tubo após a dobragem | 1) O cordão de soldadura não está colocado no eixo neutro; 2) Raio de curvatura demasiado pequeno; 3) Areia não preenchida ou compactada no interior do tubo durante a dobragem a quente | 1) Colocar o cordão de soldadura no eixo neutro durante a flexão; 2) Selecionar o raio de curvatura mínimo conforme especificado; 3) Utilizar areia para encher firmemente o tubo durante a dobragem a quente e tentar dobrar de uma só vez |