A regra comum para operar em várias posições de soldadura é manter o ângulo correto do elétrodo, dominar as três acções de manipulação do elétrodo, controlar a forma da superfície e a temperatura da poça de fusão, assegurar reacções metalúrgicas completas do metal fundido, eliminar completamente os gases e as impurezas e conseguir uma boa fusão com o material de base.

A temperatura da poça de fusão está relacionada com a sua forma e tamanho. Observando cuidadosamente as suas alterações durante o funcionamento e ajustando continuamente o ângulo do elétrodo e o movimento do elétrodo, a temperatura da poça de fusão pode ser controlada e a qualidade da soldadura pode ser assegurada.

1. Soldadura em posição plana

(1) Características da soldadura em posição plana

As gotículas de metal do elétrodo dependem principalmente da gravidade para fazer a transição para a poça de fusão, facilitando a manutenção da forma da poça de fusão e do metal fundido. Ao soldar peças da mesma espessura, a corrente de soldadura na posição plana é mais elevada do que noutras posições, resultando numa maior produtividade de soldadura. A escória e o metal fundido podem misturar-se facilmente, especialmente durante a soldadura em ângulo, onde a escória pode avançar e formar inclusões de escória.

Parâmetros e operações de soldadura incorrectos podem levar a defeitos tais como penetração incompleta, corte inferior ou pedaços de soldadura. Durante a soldadura topo a topo de chapa plana, se os parâmetros ou a sequência de soldadura forem incorretamente escolhidos, pode facilmente ocorrer deformação da soldadura. Na soldadura de uma face com formação de duas faces, a primeira soldadura pode resultar numa penetração desigual e numa má formação do lado posterior.

(2) Ângulo do elétrodo em posição plana

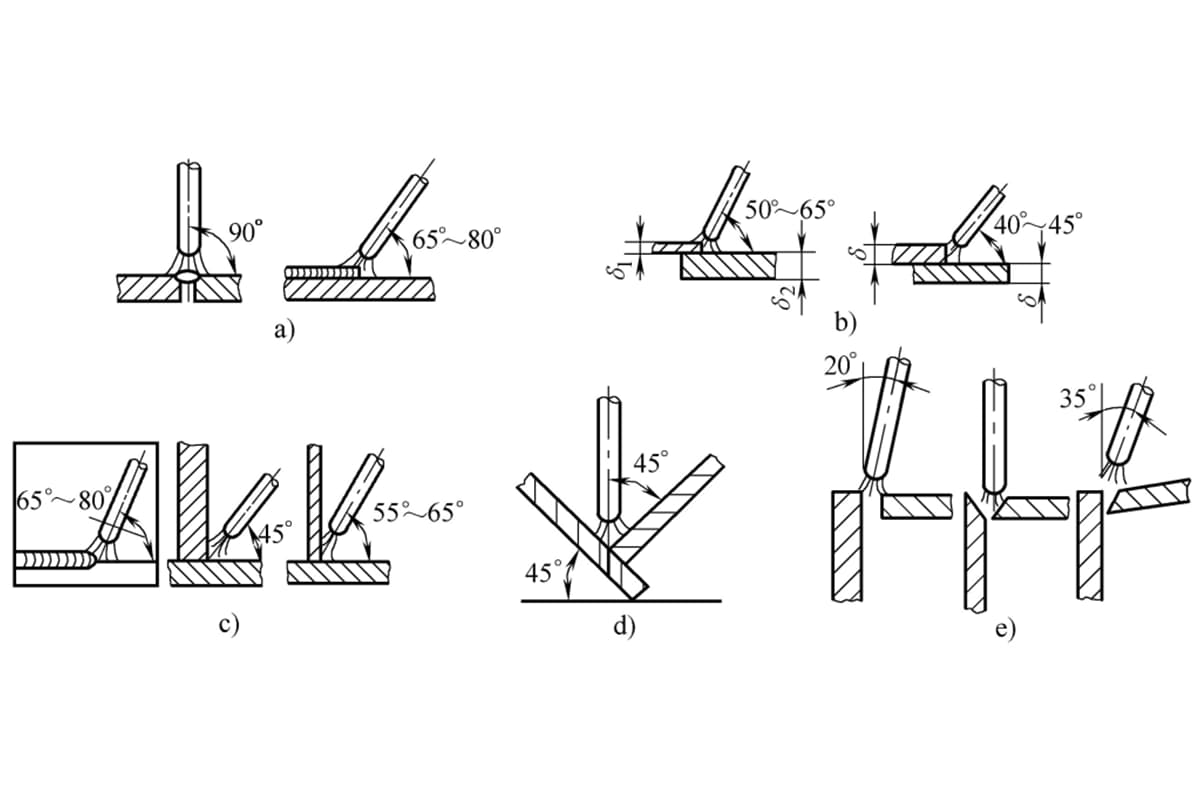

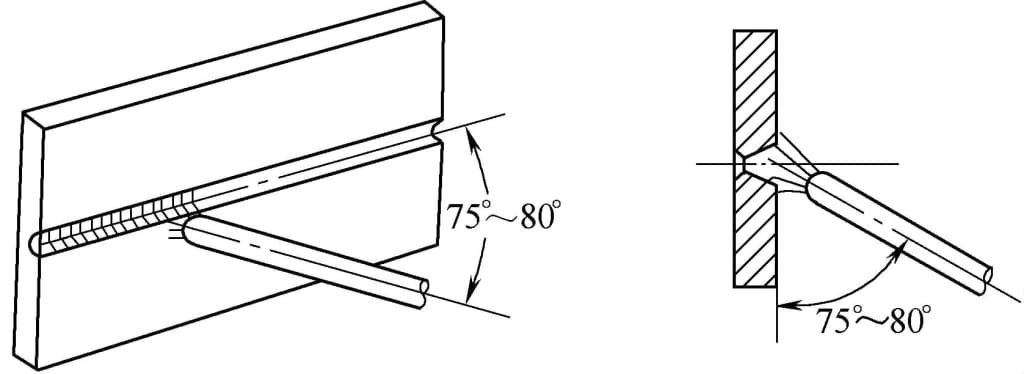

O ângulo do elétrodo numa posição plana pode ser dividido em soldadura plana de junta de topo, soldadura de filete de junta sobreposta, soldadura de filete de junta em T, soldadura de barco e soldadura plana de junta de canto. O ângulo do elétrodo para posições planas é mostrado na Figura 5-26.

a) Soldadura plana de topo

b) Soldadura de filete em junta sobreposta

c) Soldadura de filetes em T

d) Soldadura em forma de barco

e) Soldadura de filete numa junta de canto

(3) Pontos-chave da soldadura na posição plana

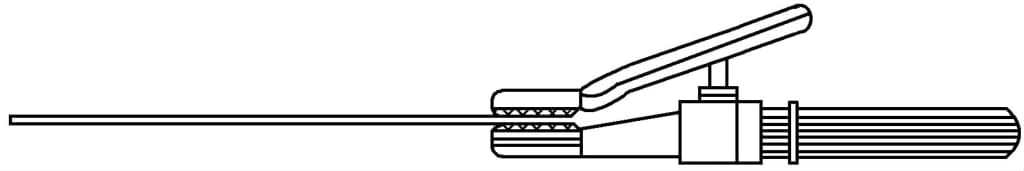

Colocar a peça de trabalho na posição de soldadura plana, o soldador segura a pinça de soldadura com a vareta de soldadura O soldador tem uma haste de soldadura, a face é protegida por um escudo facial (tipo capacete ou manual), faz um arco na peça de trabalho, utiliza a alta temperatura do arco elétrico (6000~8000K) para fundir o metal da haste de soldadura e o metal de base, as partes fundidas dos dois metais fundem-se para formar uma poça de fusão. Depois de a vareta de soldadura ser afastada, a poça de fusão arrefece para formar um cordão de soldadura, que combina firmemente os dois materiais de base separados através do cordão de soldadura, conseguindo soldar na posição plana.

- De acordo com a espessura da chapa, pode ser selecionada uma vareta de soldadura mais grossa e pode ser utilizada uma corrente de soldadura maior para a soldadura. Sob as mesmas condições de espessura de chapa, a corrente de soldadura na posição plana é maior do que nas posições vertical, horizontal e suspensa.

- É melhor utilizar a soldadura por arco curto, que pode reduzir a perda de calor do arco de alta temperatura, aumentar a profundidade da poça de fusão, evitar que os gases nocivos à volta do arco entrem na poça de fusão e reduzir a oxidação dos elementos metálicos de soldadura e a possibilidade de porosidade na soldadura.

- Durante a soldadura, a vareta de soldadura e a peça de trabalho formam um ângulo de 40° a 90°, controlam bem a separação da escória e do metal fundido e evitam que a escória apareça à frente.

- Quando a espessura da placa é ≤6mm, uma ranhura em forma de I é geralmente aberta para soldagem plana de topo, e a soldagem de arco curto com um diâmetro de haste de soldagem de ф3,2 a ф4mm deve ser usada para a solda frontal, e a profundidade de penetração deve atingir 2/3 da espessura da peça de trabalho. Antes da solda por lascamento traseiro, não é necessário remover a raiz da solda (exceto para componentes importantes), mas a escória deve ser limpa e uma corrente de soldagem maior pode ser usada.

- Se houver um fenómeno de mistura pouco clara de escória e metal fundido na soldadura plana de topo, o arco pode ser alongado, a vareta de soldadura inclinada para a frente e a ação de empurrar a escória para a parte de trás da poça de fusão pode ser realizada para evitar a inclusão de escória.

- Ao soldar costuras horizontais inclinadas, deve ser utilizada a soldadura ascendente para evitar que a escória flua para a frente da poça de fusão e evitar defeitos de inclusão de escória na soldadura.

- Ao utilizar a soldadura multicamada e multipasses, deve prestar-se atenção à seleção do número de passes de soldadura e à sua sequência.

- Para soldaduras de filete de juntas em T, juntas de canto e juntas sobrepostas, se as espessuras das duas placas forem diferentes, ajuste o ângulo do elétrodo para direcionar o arco para a placa mais espessa para aquecer uniformemente ambas as placas.

(4) Seleção correcta do método de manipulação do elétrodo

Para espessura de chapa <6mm, soldadura topo a topo de ranhura em I em posição plana, utilizando soldadura de dupla face, a soldadura frontal deve utilizar uma manipulação de elétrodo em linha reta, ligeiramente mais lenta, e a soldadura posterior deve também utilizar uma manipulação de elétrodo em linha reta, com uma corrente de soldadura ligeiramente superior à utilizada para a soldadura frontal, e uma manipulação de elétrodo mais rápida.

Para espessura de chapa ≥6mm, de acordo com os requisitos do projeto, outros tipos de ranhuras (ranhura em V, ranhura em V dupla, ranhura em Y, etc.) para além da ranhura em I podem ser utilizados para soldadura topo a topo em posição plana, utilizando soldadura multi-camada ou soldadura multi-passe multi-camada. A primeira camada (passe de raiz) deve utilizar um elétrodo de pequeno diâmetro, uma corrente de soldadura baixa e uma manipulação do elétrodo em linha reta ou em ziguezague. Para as camadas subsequentes, podem ser utilizados eléctrodos de maior diâmetro e correntes de soldadura mais elevadas com soldadura por arco curto. A manipulação do elétrodo em ziguezague deve fazer uma pausa em ambos os lados da ranhura, e a direção de soldadura das camadas adjacentes deve ser oposta, com juntas escalonadas.

Para soldaduras de filetes de juntas em T com um tamanho de perna <6mm, pode ser utilizada a soldadura de camada única, utilizando métodos de manipulação de eléctrodos rectos, circulares oblíquos ou em ziguezague; para tamanhos de perna maiores, deve ser utilizada a soldadura de várias camadas ou a soldadura de várias camadas com vários passes. O passe de raiz deve utilizar a manipulação de eléctrodos rectos, e as camadas subsequentes podem utilizar a manipulação de eléctrodos em ziguezague oblíquo ou circular oblíquo. A soldadura multipasse multicamadas deve utilizar preferencialmente a manipulação de eléctrodos rectos.

Para as soldaduras de filete de junta sobreposta e de junta de canto, a manipulação do elétrodo é semelhante à das soldaduras de filete de junta em T.

A manipulação do elétrodo para a soldadura em forma de barco é semelhante à da soldadura topo a topo de ranhura aberta em posição plana.

2. Soldadura em posição vertical

(1) Características da posição de soldadura vertical

Na soldadura vertical, o metal fundido e a escória tendem a separar-se devido à gravidade. Quando a temperatura do banho de fusão é demasiado elevada, o metal fundido tende a fluir para baixo, formando defeitos como cordões de soldadura, rebaixos e inclusões de escória, tornando o cordão de soldadura irregular. A raiz da soldadura da junta em T é propensa a uma penetração incompleta. A profundidade da penetração é fácil de controlar, consome mais eléctrodos do que a soldadura plana, mas a produtividade é inferior à da soldadura plana. Devido ao facto de o calor do arco de soldadura em ângulo vertical ser transferido em três direcções para a peça de trabalho, o arrefecimento é rápido. Por conseguinte, nas mesmas condições que a soldadura topo a topo vertical, a corrente de soldadura pode ser ligeiramente superior para garantir uma boa fusão das duas placas.

(2) Ângulo do elétrodo na posição de soldadura vertical

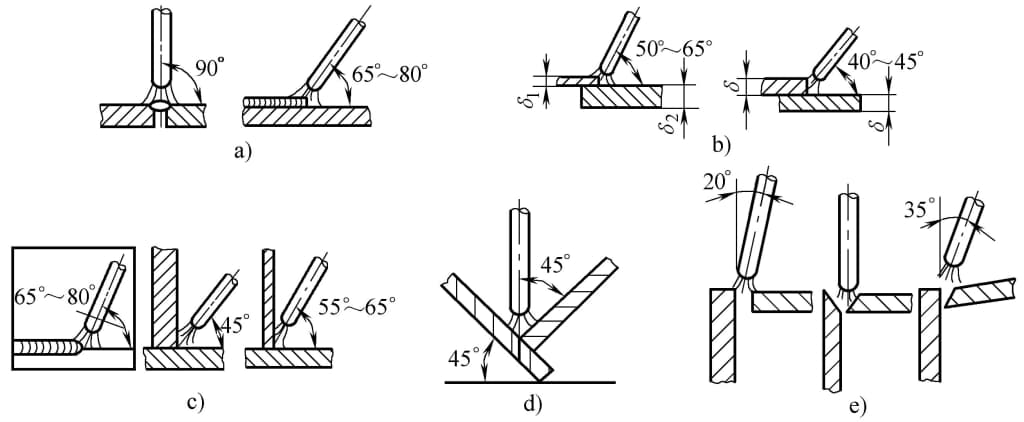

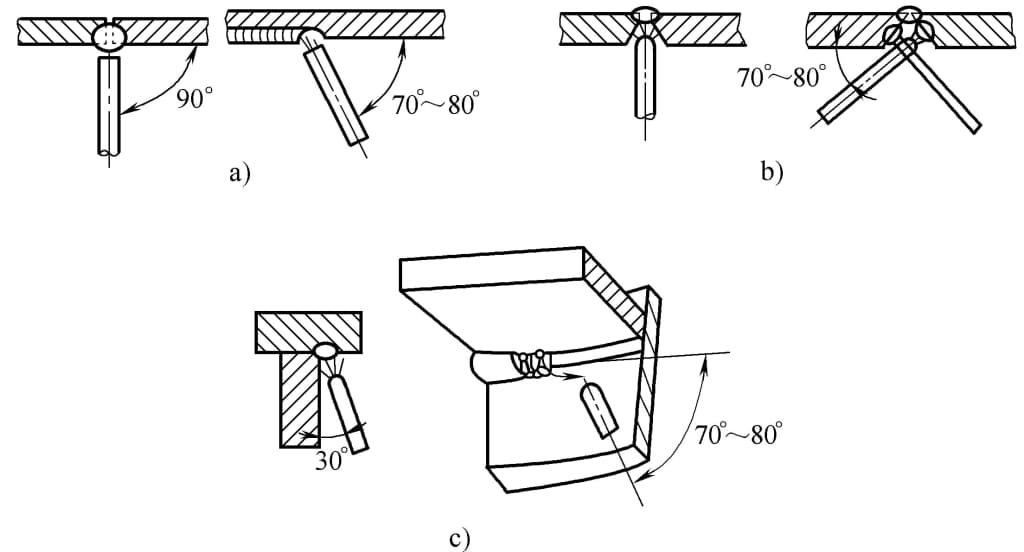

A soldadura vertical é dividida em soldadura vertical de topo de chapa fina e soldadura vertical de topo de chapa grossa de acordo com a espessura da peça de trabalho; pode ser dividida em soldadura vertical de topo de ranhura em forma de I e soldadura de ângulo vertical de junta em forma de T de acordo com a forma da junta; pode ser dividida em soldadura vertical ascendente e soldadura vertical descendente de acordo com o método de operação de soldadura. O ângulo do elétrodo na posição de soldadura vertical é mostrado na Figura 5-27.

(3) Pontos-chave da posição de soldadura vertical

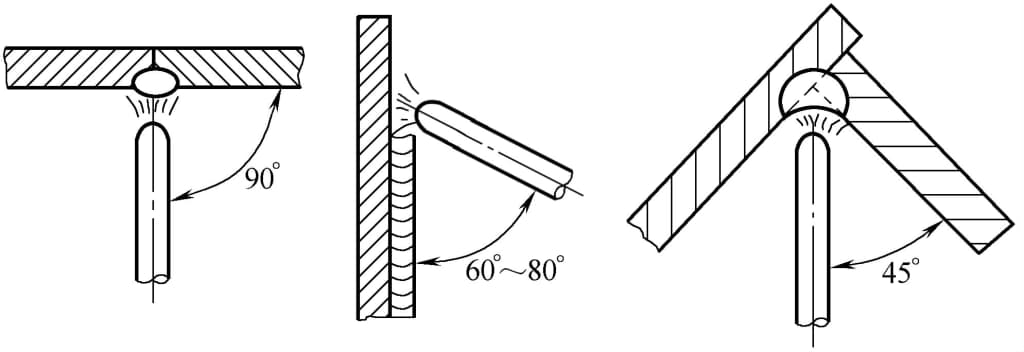

Na soldadura vertical, depois de o elétrodo ser fixado pela pinça de soldadura, a pinça de soldadura e o elétrodo devem estar em linha reta, como se mostra na Figura 5-28. O corpo do soldador não deve estar virado diretamente para a soldadura, mas deve estar ligeiramente para a esquerda ou para a direita (para os canhotos), para facilitar a operação da mão direita (para os canhotos) que segura a pinça de soldadura.

A soldadura vertical ascendente é habitualmente utilizada na produção; a soldadura vertical descendente requer eléctrodos especiais para garantir a qualidade da soldadura. Na soldadura vertical ascendente, a corrente de soldadura deve ser 10% a 15% inferior à da soldadura plana e deve ser utilizado um elétrodo de diâmetro inferior (<4mm), mantendo o ângulo correto do elétrodo. A soldadura por arco curto é utilizada para encurtar a distância da transição da gota para a poça de fusão.

(4) Método correto de seleção e utilização dos eléctrodos

1) Ao soldar uma junta de topo de placa fina com ranhura em I numa posição vertical para cima, o comprimento máximo do arco normalmente utilizado deve ser ≤6mm. Pode ser utilizada a soldadura linear, serrilhada, em forma de crescente ou por saltos.

2) Para outros tipos de soldadura vertical de topo de ranhura, a primeira camada de soldadura é frequentemente efectuada utilizando soldadura por saltos ou em forma de crescente, tecelagem triangular com pequena amplitude, seguida de métodos de tecelagem em forma de crescente ou serrilhada.

3) Na soldadura vertical de uma junta em T, o elétrodo deve ter um tempo de permanência adequado em ambos os lados e no canto superior da soldadura, e a oscilação do elétrodo não deve ser superior à largura da soldadura. A operação de tecelagem é semelhante à utilizada para outros tipos de soldadura topo a topo de ranhuras.

4) Ao soldar a camada de cobertura, o método de tecelagem deve ser escolhido com base nos requisitos da superfície de soldadura. Para requisitos de superfície ligeiramente superiores, pode ser utilizada a tecelagem em forma de crescente, e para uma superfície de soldadura plana, é adequada a tecelagem serrilhada.

3. Posição de soldadura horizontal

(1) Características da posição de soldadura horizontal

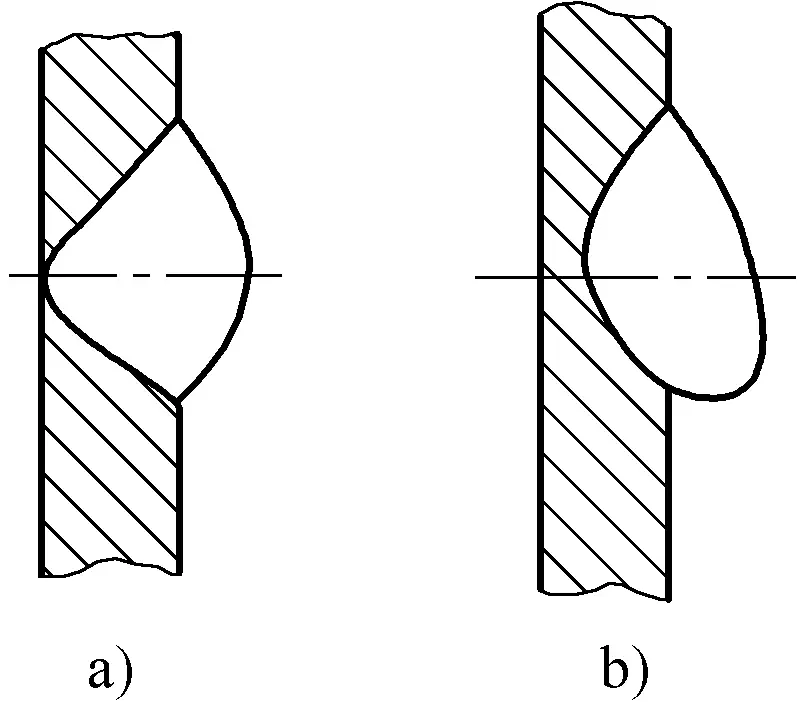

Devido à gravidade, o metal fundido tende a cair para a ranhura, causando defeitos de rebaixamento na parte superior da ranhura e formando uma soldadura em forma de lágrima, como se mostra na figura 5-29b. O metal fundido e a escória são fáceis de separar.

a) Soldadura horizontal normal b) Soldadura horizontal em forma de lágrima

(2) Ângulo do elétrodo na posição de soldadura horizontal

Ao soldar horizontalmente, é melhor que o soldador trabalhe de pé. Se possível, a mão ou o braço que segura a proteção facial é o melhor apoio para manter o corpo estável durante a soldadura em pé, e o ponto de impacto do arco deve estar diretamente à frente do soldador.

Durante a soldadura, depois de terminar cada elétrodo, o soldador tem de mudar a sua posição de pé para estar sempre virado diretamente para a soldadura. A parte superior do corpo do soldador deve avançar com o arco, mas os olhos devem manter uma certa distância do arco de soldadura. Além disso, prestar atenção à manutenção do ângulo entre o elétrodo e a peça de trabalho para evitar o gotejamento excessivo de metal fundido. O ângulo do elétrodo para a soldadura horizontal é mostrado na Figura 5-30.

(3) Pontos-chave da posição de soldadura horizontal

1) Para a soldadura horizontal de topo, utilizar geralmente uma ranhura em forma de V ou em forma de K, e para juntas de topo com uma espessura de 3~4mm, pode ser utilizada uma ranhura em forma de I para a soldadura de dupla face.

2) Utilizar um elétrodo de pequeno diâmetro, a corrente de soldadura deve ser inferior à utilizada na soldadura plana: a operação de arco curto pode controlar melhor o fluxo de metal fundido.

3) Para a soldadura horizontal de chapas grossas, para além do passe de raiz, é aconselhável utilizar um método de soldadura de várias camadas e vários passes.

4) Ao efetuar a soldadura multicamada e multipasses, prestar especial atenção à distância de sobreposição entre passes. Cada soldadura sobreposta deve começar a 1/3 da soldadura anterior para evitar irregularidades na soldadura.

5) Em função da situação específica, manter um ângulo de elétrodo adequado, a velocidade de soldadura deve ser ligeiramente mais rápida e uniforme.

(4) Seleção correcta do método de manipulação do elétrodo

1) Ao realizar a soldadura horizontal com uma ranhura em I aberta, é melhor utilizar um método de tecelagem recíproca em linha reta para a soldadura frontal, as peças ligeiramente mais espessas devem utilizar uma linha reta ou uma pequena tecelagem circular oblíqua, e a soldadura posterior deve utilizar uma tecelagem em linha reta. A corrente de soldadura pode ser aumentada de forma adequada.

2) Para a soldadura horizontal de várias camadas com outros tipos de ranhuras, quando o intervalo é pequeno, pode ser utilizada uma tecelagem em linha reta; quando o intervalo é grande, utilizar a tecelagem em linha reta recíproca para o passe de raiz e a tecelagem circular oblíqua para as camadas subsequentes. Para a soldadura de várias camadas e vários passes, é aconselhável a tecelagem em linha reta.

4. Soldadura em posição suspensa

(1) Características da soldadura em posição suspensa

Devido à gravidade, o metal fundido tende a cair, tornando difícil controlar a forma e o tamanho do banho de soldadura. A tecelagem é um desafio e é difícil obter uma superfície lisa na soldadura. Defeitos como a inclusão de escória, fusão incompleta, cordões de soldadura côncavos e má formação da soldadura são comuns. O metal fundido em fluxo é propenso a salpicos e a espalhar-se, o que pode causar queimaduras se não for devidamente protegido, tornando a soldadura suspensa menos eficiente do que outras posições espaciais.

(2) Ângulo do elétrodo na posição de cabeça

Dependendo da distância entre o soldador e a peça de trabalho, o soldador pode adotar posições de pé, de cócoras ou sentado e, em alguns casos, até mesmo uma posição deitada, em que o soldador se deita no chão com a face para cima, segurando a pinça de soldadura acima da cabeça. A soldadura suspensa é fisicamente exigente e a qualidade da soldadura é instável, sendo normalmente utilizada para reparações de emergência e não adequada para a produção em massa na indústria transformadora.

Durante a soldadura, os braços do soldador devem estar afastados do corpo, o antebraço erguido, e o braço forma naturalmente um ângulo de apoio, com o centro de gravidade no cotovelo ou na articulação na base do braço. O movimento do elétrodo deve ser realizado pelo pulso e, à medida que o elétrodo se funde, o braço deve elevar-se gradualmente e avançar. Os olhos devem seguir o movimento do arco para observar o processo de soldadura, e a cabeça e a parte superior do corpo devem também inclinar-se ligeiramente para a frente à medida que o elétrodo se move.

Antes da soldadura suspensa, o soldador deve usar o vestuário de proteção necessário para a soldadura suspensa, apertar os botões, enrolar uma toalha à volta do pescoço, usar uma touca para os ombros e usar sapatos resistentes ao calor para evitar que o ferro fundido caia e que os salpicos de metal queimem a pele. O soldador segura a pinça de soldadura e ajusta o ângulo do elétrodo de acordo com a situação específica, podendo também virar a peça a soldar para uma posição de soldadura plana ou horizontal. O ângulo do elétrodo para a soldadura suspensa é mostrado na Figura 5-31.

a) Soldadura topo a topo de ranhura em I b) Soldadura topo a topo de outra ranhura c) Soldadura topo a topo de junta em T

(3) Pontos-chave da posição de soldadura suspensa

1) Quando a espessura da peça de trabalho é ≤4mm, a soldagem aérea de topo I-groove é usada com um eletrodo de 3,2mm, e a corrente de soldagem deve ser apropriada. Para espessuras ≥5 mm, é utilizada a soldadura multi-passagem multicamada com ranhura em V.

2) Quando o dedo do pé da solda 8mm, use a soldagem multi-passagem de várias camadas.

3) Para facilitar a transição das gotas, reduzir o gotejamento de metal e os salpicos durante a soldadura, deve ser utilizado o comprimento de arco mais curto durante o processo de soldadura.

4) Para a soldadura do passe de raiz, utilizar um elétrodo de pequeno diâmetro e uma corrente de soldadura baixa para evitar o corte inferior e a inclusão de escória em ambos os lados da soldadura.

(4) Seleção correcta do método de manipulação do elétrodo

1) Para pequenas aberturas, utilizar a manipulação direta do elétrodo para a soldadura de topo com ranhura em I; para aberturas maiores, utilizar a manipulação direta do elétrodo para trás e para a frente.

2) Para a soldadura por sobreposição de várias camadas com outros tipos de juntas de topo com ranhuras, o método de manipulação do elétrodo para o passe de raiz deve ser escolhido com base no tamanho da abertura da ranhura, utilizando a manipulação do elétrodo reto ou reto para trás e para a frente. As camadas subsequentes podem utilizar a manipulação de eléctrodos em ziguezague ou em crescente. A soldadura multicamada com vários passes deve utilizar a manipulação de eléctrodos rectos e, independentemente do método, cada transição de metal fundido para a poça de fusão não deve ser excessiva.

3) Para a soldadura suspensa da junta em T, se o tamanho do dedo do pé da soldadura for pequeno, pode ser utilizada a manipulação de eléctrodos rectos ou para trás e para a frente, completada pela soldadura de camada única; se o tamanho do dedo do pé da soldadura for maior, pode ser utilizada a soldadura multicamada ou multicamada multipasse, com a primeira camada a utilizar a manipulação de eléctrodos rectos e as camadas subsequentes podem utilizar a manipulação de eléctrodos em triângulo diagonal ou em anel diagonal.