O método de moldagem de peças mecânicas ou peças em bruto através da utilização de força externa para provocar a deformação plástica de materiais metálicos sólidos, alterando assim o seu tamanho, forma e propriedades mecânicas, é designado por forjamento e moldagem. Inclui principalmente vários métodos de processamento, como o forjamento livre, o forjamento em matriz e a estampagem de chapas metálicas.

O processo de forjamento e conformação tem as seguintes características:

1. Melhorar a estrutura do metal e aumentar as suas propriedades mecânicas

O forjamento pode comprimir as áreas soltas no lingote (como pequenas fissuras e poros). Através da recristalização, os grãos grossos podem ser refinados, aumentando a densidade da estrutura metálica, melhorando assim a propriedades mecânicas das peças.

2. Poupar materiais metálicos e tempo de maquinação

A forma e o tamanho das peças forjadas são próximos dos das peças finais. Em comparação com o método de conformação por corte direto do aço, não só poupa materiais metálicos como também reduz o tempo de maquinação.

3. Produtividade elevada

Por exemplo, a taxa de produção de parafusos hexagonais formados por forjamento sob pressão é 50 vezes superior à do corte.

4. Forte capacidade de adaptação

As peças forjadas podem ser produzidas em pequenos lotes (como o forjamento livre) ou em grandes quantidades (forjamento sob pressão), pelo que a produção de peças forjadas é amplamente utilizada para peças em bruto importantes.

As desvantagens do forjamento e da conformação são as seguintes: a precisão dimensional, a precisão da forma e a qualidade da superfície das peças forjadas livres normalmente utilizadas são relativamente baixas; os custos do molde para o forjamento por rotação e para o forjamento com martelo são elevados e o equipamento de processamento também é relativamente caro; em comparação com a fundição, é difícil produzir peças em bruto com formas externas complexas e cavidades internas complexas.

A facilidade com que os materiais metálicos sofrem deformação plástica sob força externa para obter peças em bruto ou peças de alta qualidade representa a qualidade da forjabilidade do metal. Apenas os metais com boa forjabilidade são adequados para a conformação por deformação plástica. A qualidade da forjabilidade é avaliada de forma abrangente pela plasticidade e resistência à deformação do metal.

A plasticidade reflecte a capacidade do metal para sofrer deformação plástica; a resistência à deformação reflecte a facilidade de deformação plástica do metal. Uma elevada plasticidade significa que o metal tem menos probabilidades de fissurar durante a deformação; uma baixa resistência à deformação significa um menor consumo de energia durante a deformação do metal. Se um material metálico tiver uma elevada plasticidade e uma baixa resistência à deformação, tem uma boa forjabilidade.

I. Forjamento livre

O forjamento livre é um método de forjamento e de enformação em que os biletes metálicos aquecidos são deformados plasticamente entre as bigornas superior e inferior sob a ação do impacto ou da pressão, utilizando equipamento geral e ferramentas gerais simples para obter peças forjadas com a forma, a dimensão e as propriedades pretendidas.

Uma vez que apenas uma parte da superfície metálica é restringida quando o lingote se deforma entre as bigornas superior e inferior do equipamento, e o resto do metal pode fluir livremente, é designado por forjamento livre. A forma e o tamanho das peças forjadas são garantidos principalmente pelas habilidades do operador. A Tabela 1 mostra os nomes, definições e aplicações dos processos básicos de forjamento livre.

Tabela 1 Nomes, definições e aplicações dos processos básicos de forjamento livre

| Nome do processo | Definição | Ilustração | Procedimentos operacionais | Aplicação | |

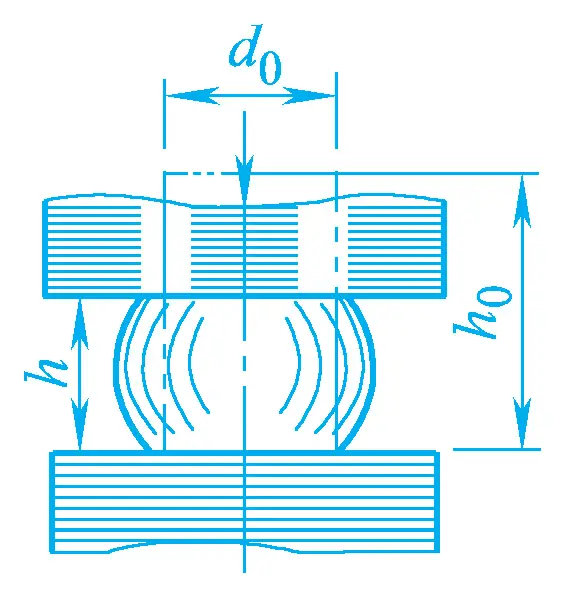

| Perturbador | Perturbador | O processo de redução da altura e aumento da área da secção transversal do lingote |  | 1. O rácio entre a altura original e o diâmetro do tarugo deve ser ≤2,5, caso contrário este dobrará durante o revolvimento. 2. O aquecimento da peça a revirar deve ser uniforme. 3. A superfície de reviramento deve ser perpendicular ao eixo. 4. O lingote deve ser continuamente rodado durante o forjamento para assegurar uma deformação uniforme. | 1. Forjamento de peças de pequena altura e de grande secção transversal, tais como engrenagens, discos, impulsores, etc. 2. Como processo preparatório antes do puncionamento. 3. Aumentar o rácio de forjamento para posterior extração. |

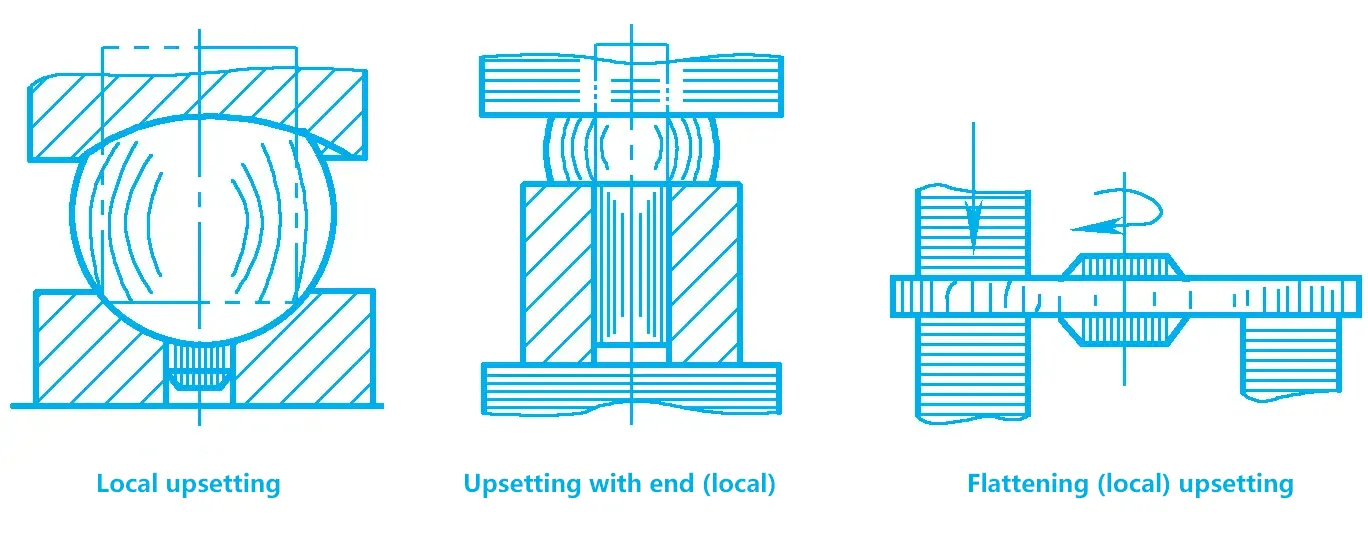

| Local perturbador. | O processo de revolvimento de uma parte do tarugo. |  | |||

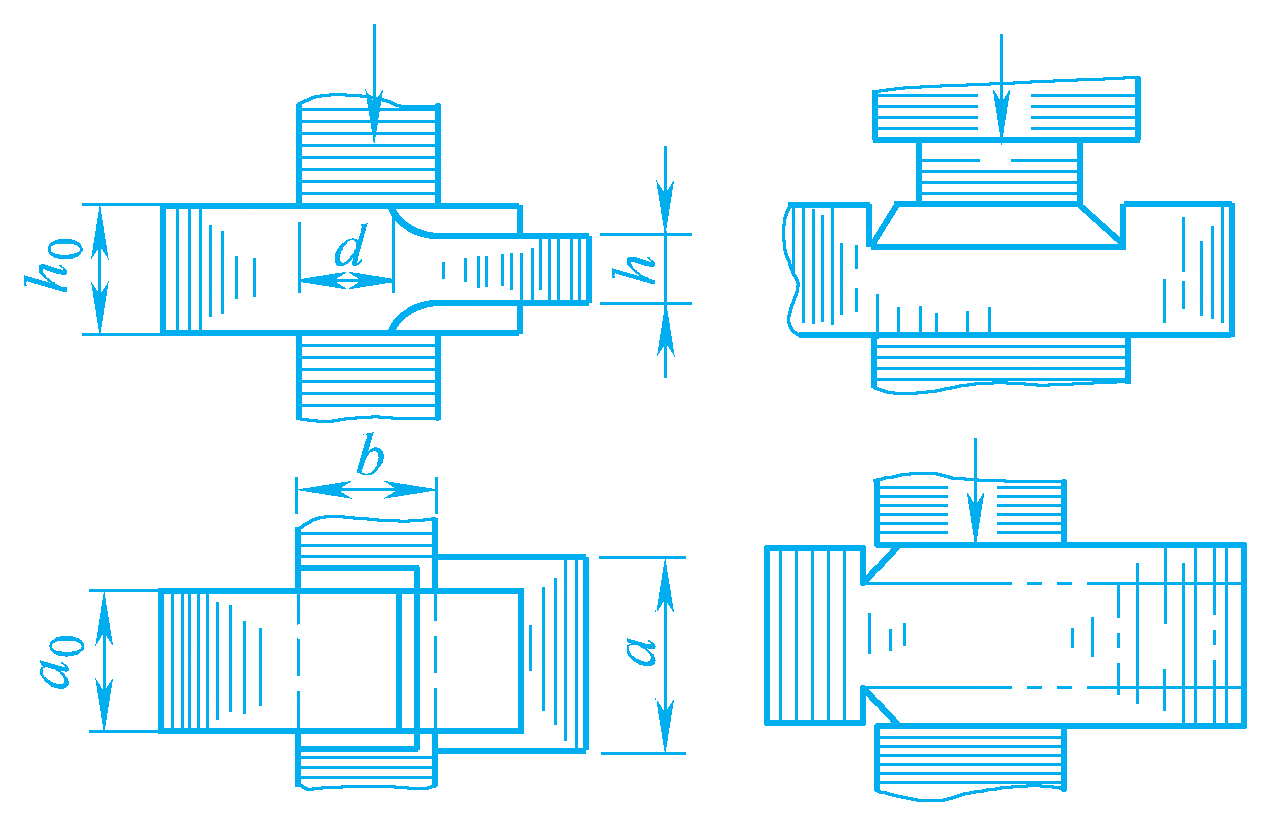

| Desenho para fora. | Desenho para fora. | Processo que consiste em reduzir a área da secção transversal do lingote e aumentar o seu comprimento. |  | 1. A superfície de desenho l=(0.4~0.8)b. 2. O lingote deve ser continuamente rodado (90° de cada vez) durante a extração. | 1. Forjamento de peças com pequena secção transversal e grande comprimento, tais como veios, bielas, cambotas, etc. 2. Forjamento de peças ocas, tais como canos de armas, veios principais de turbinas, anéis e mangas. 3. Alternar com o torneamento para obter uma maior relação de forjamento. |

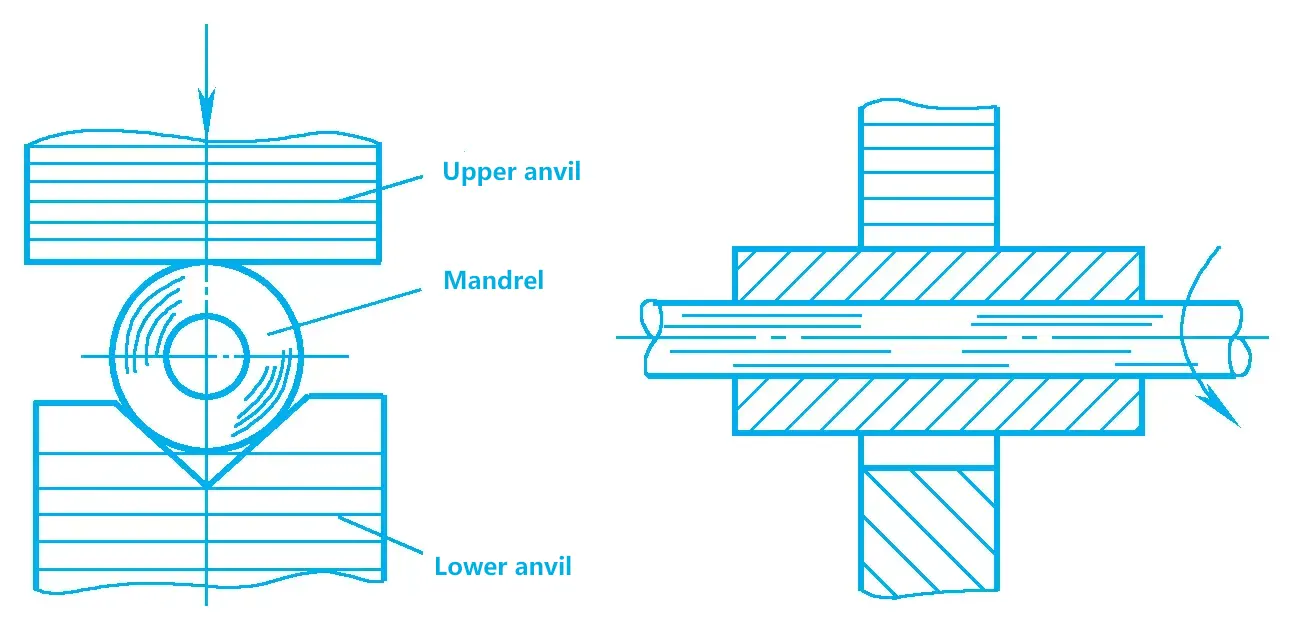

| Estiramento com um mandril. | Processo que consiste em reduzir a espessura da parede e o diâmetro exterior de um lingote oco e aumentar o seu comprimento. |  | |||

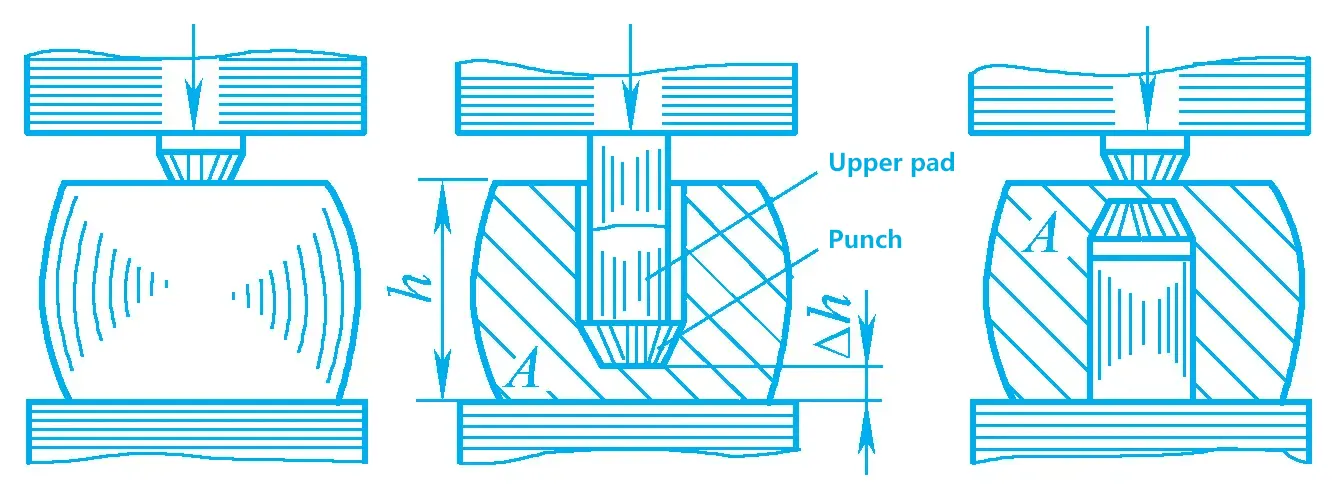

| Perfuração. | Um murro com um murro sólido. | Perfuração de orifícios ou furos cegos no tarugo. |  | 1. A superfície a perfurar deve ser primeiro aplanada. 2. Δh = (15% a 20%) h, para furos grandes Δh ≥ 100 a 160mm 3. Para furos com d<450mm, utilizar um punção sólido; para furos com d≥450mm, utilizar um punção oco. 4. Os furos com d<25mm não são perfurados. | 1. Forjamento de peças ocas, tais como peças em bruto de engrenagens, anéis e mangas. 2. Para peças de grandes dimensões com elevados requisitos de qualidade, como os veios de grandes turbinas a vapor, pode ser utilizado um punção oco para remover a parte central mais leve. |

| Um murro com um murro oco. |  | ||||

| Puncionamento de chapa. |  | ||||

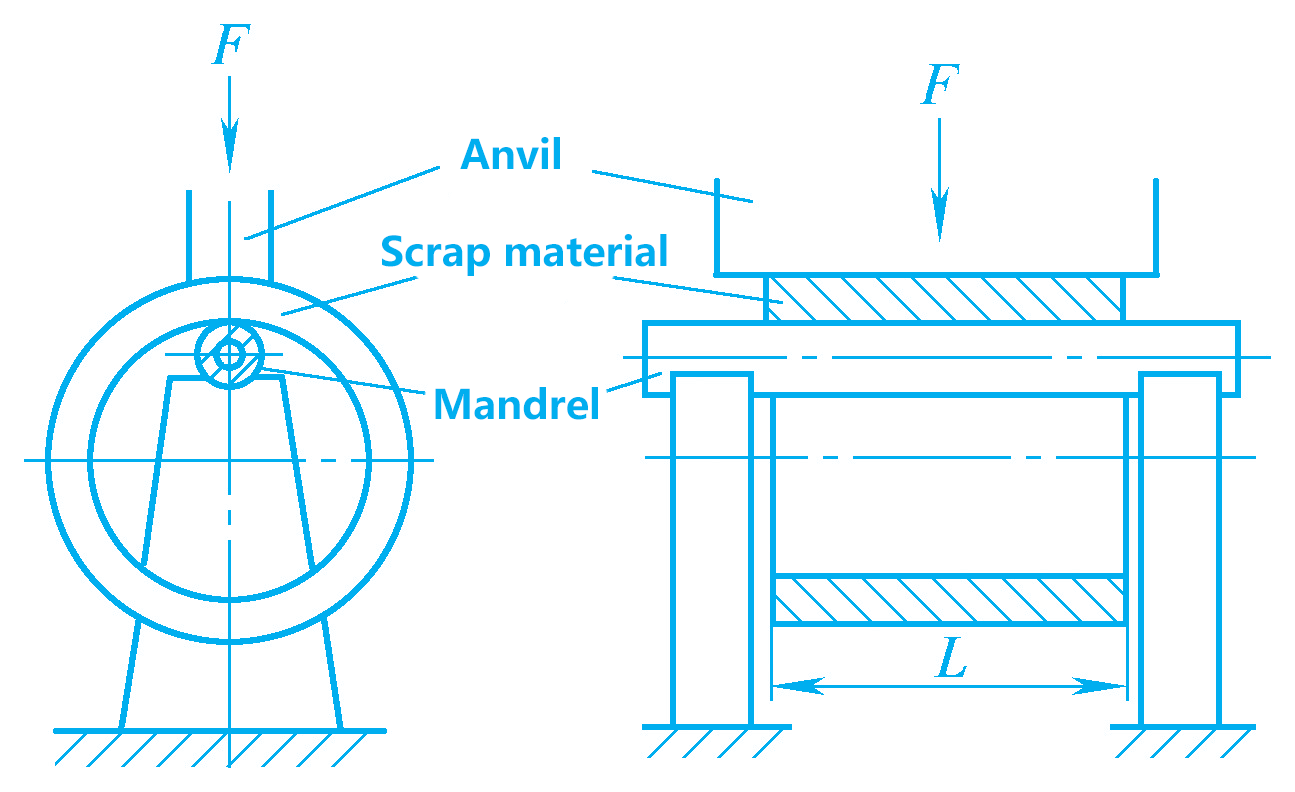

| Alargamento | Alargamento no mandril | O processo de utilização de um mandril em vez de uma bigorna inferior para reduzir a espessura da parede de uma peça em bruto oca e aumentar os seus diâmetros interior e exterior |  | Ao alargar no mandril, o diâmetro do mandril d' ≥ 0,35L (L é o comprimento do furo) e o mandril deve ser liso | Anel grande |

As ferramentas utilizadas no forjamento livre são simples, altamente versáteis, têm um ciclo de preparação da produção curto e são muito flexíveis, pelo que são amplamente utilizadas, especialmente adequadas para a produção de peças únicas e de pequenos lotes de peças forjadas.

No caso de peças de grandes dimensões que suportam grandes cargas e têm elevados requisitos de desempenho mecânico (tais como bielas de grandes dimensões, veios principais de turbinas, cambotas multirotacionais, etc.), os seus espaços em branco são obtidos por forjamento livre. Por conseguinte, o forjamento livre ocupa uma posição importante no fabrico de maquinaria pesada.

No entanto, o forjamento livre exige elevadas competências técnicas dos operadores, tem baixa produtividade, elevada intensidade de mão de obra e as peças forjadas têm formas simples, baixa precisão e grandes tolerâncias de maquinagem.

O forjamento livre inclui principalmente o forjamento livre manual e o forjamento livre por máquina. Atualmente, o forjamento sem máquina é utilizado principalmente na produção. De acordo com a natureza da força exercida pelo equipamento de forjamento sobre a peça em bruto, o forjamento sem máquina divide-se em forjamento sem martelo e forjamento sem prensa.

O forjamento sem martelo utiliza a força de impacto para provocar a deformação plástica do metal e é utilizado para peças forjadas de pequena e média dimensão; o forjamento sem prensa utiliza a pressão para provocar a deformação plástica do metal e é utilizado para peças forjadas de grande dimensão.

II. Forjamento de matrizes

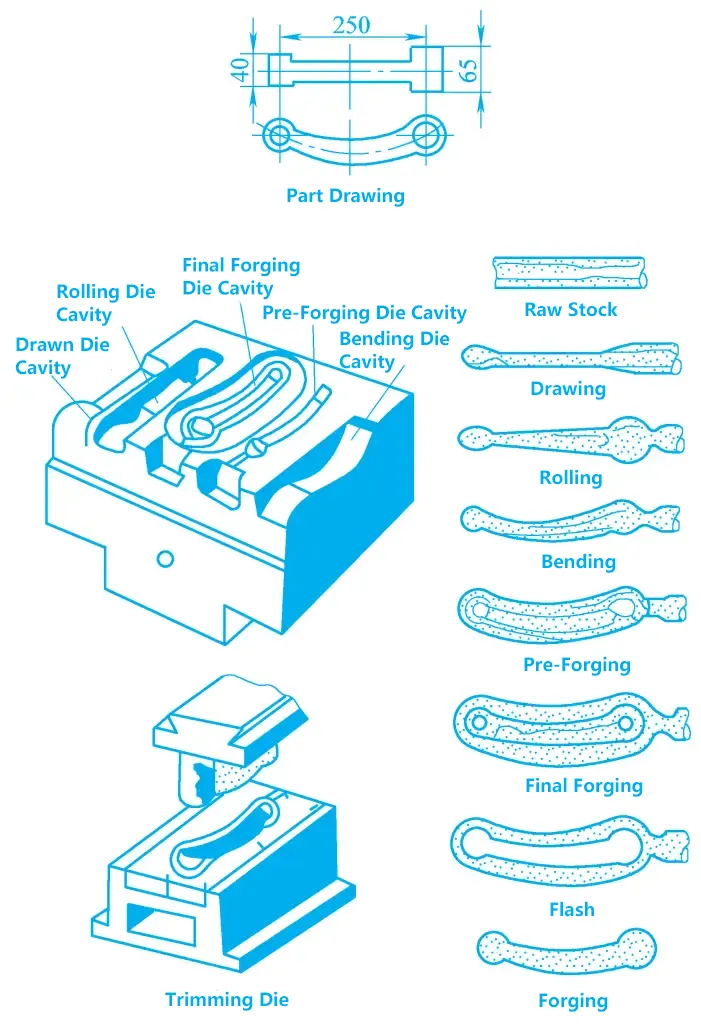

O forjamento em matriz (referido como forjamento em matriz) é um método de forjamento que utiliza uma matriz de forjamento para forçar a placa de metal aquecida a ser pressionada na cavidade da matriz, causando deformação plástica e preenchendo a cavidade da matriz, obtendo assim um forjamento consistente com a forma e o tamanho da cavidade da matriz. A figura 1 mostra o processo de forjamento de uma biela dobrada.

Em comparação com o forjamento livre, o forjamento sob pressão apresenta as seguintes vantagens

- Pode forjar peças forjadas com formas mais complexas, e as linhas de fluxo de metal das peças forjadas são mais uniformes e contínuas, melhorando assim as propriedades mecânicas e a vida útil das peças.

- A forma e o tamanho das peças forjadas são mais exactos (mais próximos da forma e do tamanho das peças), a rugosidade da superfície é menor, e a margem de maquinação é menor, o que pode poupar materiais metálicos e tempo de maquinação.

- As operações de forjamento são mais simples, a produtividade é mais elevada, os requisitos técnicos dos operadores são mais baixos, a intensidade do trabalho também é mais baixa e é mais fácil conseguir a mecanização e a automatização.

Em comparação com o forjamento livre, as principais desvantagens do forjamento sob pressão são: a estrutura da matriz de forjamento é mais complexa, o ciclo de fabrico é longo e o custo é elevado; o equipamento utilizado para o forjamento sob pressão tem uma grande tonelagem e um custo elevado; as peças forjadas não podem ser demasiado grandes, pesando geralmente menos de 150 kg, e a flexibilidade do processo não é tão boa como a do forjamento livre (um conjunto de matrizes só pode processar um tipo de forjamento), pelo que o forjamento sob pressão é adequado para a produção em lote e em massa de peças forjadas de pequena e média dimensão.

O forjamento sob pressão é amplamente utilizado na indústria da defesa e no fabrico de maquinaria, como nos domínios dos aviões, tanques, automóveis, tractores, rolamentos, etc. Com o desenvolvimento da indústria transformadora, a proporção de peças forjadas sob pressão nas peças forjadas está a aumentar.

De acordo com os diferentes equipamentos utilizados, o forjamento a martelo divide-se principalmente em forjamento a martelo e forjamento a pressão. O forjamento com martelo utiliza força de impacto, enquanto o forjamento com prensa utiliza pressão estática. Essencialmente, ambos forçam a peça em bruto a formar-se na cavidade da matriz através da deformação plástica.

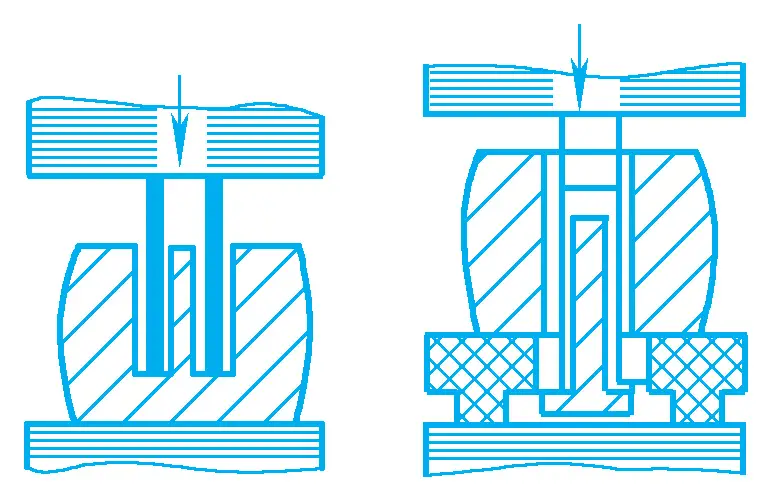

III. Forjamento em Upset

O forjamento invertido é um método de forjamento que utiliza matrizes móveis num equipamento de forjamento livre para produzir peças forjadas. Trata-se de um método de forjamento que se situa entre o forjamento livre e o forjamento sob pressão. O forjamento invertido utiliza geralmente o forjamento livre para produzir a peça em bruto e, por fim, forma-a na matriz invertida. A matriz não é fixada na cabeça do martelo ou na base da bigorna, mas é colocada no ferro inferior da bigorna para forjar quando necessário.

Comparado com o forjamento livre, o forjamento invertido tem as vantagens de alta produtividade, alta precisão dimensional de peças forjadas, pequeno valor de rugosidade da superfície, menos excesso de material, economia de metal e redução de custos.

Comparado com o forjamento de matriz, o forjamento invertido tem as vantagens de um fabrico simples de matriz, sem necessidade de equipamento de forjamento de matriz dispendioso, baixo custo e utilização conveniente. No entanto, a precisão dimensional e a produtividade das peças forjadas não são tão elevadas como as das peças forjadas a martelo, a intensidade do trabalho é elevada e a vida útil da matriz é curta. Por isso, o forjamento perturbado é adequado para a produção de pequenos e médios lotes e é amplamente utilizado em fábricas de pequena e média dimensão que não dispõem de equipamento de forjamento a martelo.

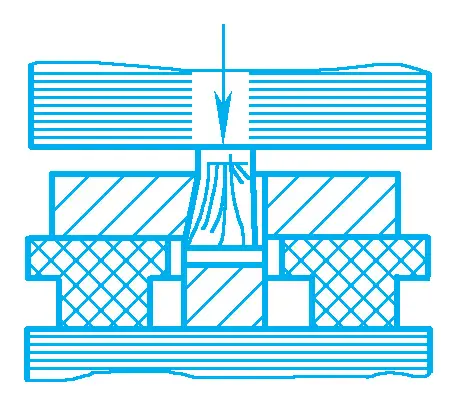

IV. Estampagem de chapa metálica

A estampagem de chapa metálica é um processo de conformação que utiliza uma matriz para provocar a separação ou deformação da chapa metálica, obtendo assim as peças ou espaços em branco desejados. Estampagem de chapas metálicas utiliza normalmente chapas metálicas relativamente finas como peças em bruto e é efectuada à temperatura ambiente, pelo que também é designada por estampagem a frio.

Em comparação com a fundição, o forjamento e a maquinagem, a estampagem de chapas metálicas tem as seguintes características

- Pode ser processada uma vasta gama de materiais. Podem ser processados aço com baixo teor de carbono, ligas de aço de elevada plasticidade, cobre e ligas de cobre, alumínio e ligas de alumínio, magnésio e ligas de magnésio, bem como materiais não metálicos, tais como placas de amianto, borracha dura, cartão isolante e painéis de fibras.

- Funcionamento simples, elevada produtividade e fácil automatização. Uma única passagem da prensa pode produzir uma peça. A produtividade de peças estampadas de grandes dimensões (como carroçarias de automóveis) pode atingir várias peças por minuto, e a produtividade da estampagem a alta velocidade de peças pequenas pode atingir milhares de peças por minuto.

- O produto é leve, tem elevada resistência e boa rigidez.

- A taxa de utilização do material é relativamente elevada, atingindo geralmente 70% a 85%. As peças estampadas normalmente não requerem processamento adicional, poupando assim o consumo de energia e reduzindo os custos de fabrico na produção em massa.

- A qualidade do produto é estável, com elevada precisão, rugosidade superficial reduzida e boa permutabilidade.

As principais desvantagens da estampagem de chapa metálica são: não pode processar metais de baixa plasticidade e o fabrico do molde é complexo e dispendioso. Por conseguinte, a estampagem de chapa metálica é amplamente utilizada na produção em lote e em massa e é um dos métodos de processamento importantes no fabrico mecânico. As peças estampadas ocupam uma proporção considerável em indústrias como a aviação, os automóveis, os tractores, os motores, os aparelhos eléctricos, os instrumentos e as necessidades diárias.

O equipamento comum para estampagem de chapas metálicas inclui tosquia máquinas e prensas. As máquinas de corte são utilizadas para cortar chapas metálicas em tiras de uma determinada largura para estampagem. As prensas são o principal equipamento para o processamento de estampagem.

As matérias-primas comuns para a estampagem de chapas metálicas incluem o aço com baixo teor de carbono, o aço de baixa liga com boa plasticidade e os metais não ferrosos (cobre, alumínio, magnésio) e respectivas ligas.

Com o desenvolvimento da ciência e da tecnologia, muitas novas tecnologias e processos surgiram na produção de processamento sob pressão nos últimos anos, como a extrusão, a laminagem, forjamento de precisãoA forja rotativa e a forja de peças em pó. Estes avanços tornam a forma das peças forjadas mais próxima da forma das peças, não só atingindo o objetivo de não cortar ou cortar menos, mas também melhorando as características mecânicas e de desempenho das peças.