I. Classificação por estrutura cristalina

Os sólidos formados por átomos ou grupos atómicos, iões ou moléculas dispostos periodicamente no espaço de acordo com determinadas regras são designados por cristais. A disposição regular dos átomos (iões ou moléculas) que formam os cristais no espaço é designada por estrutura cristalina.

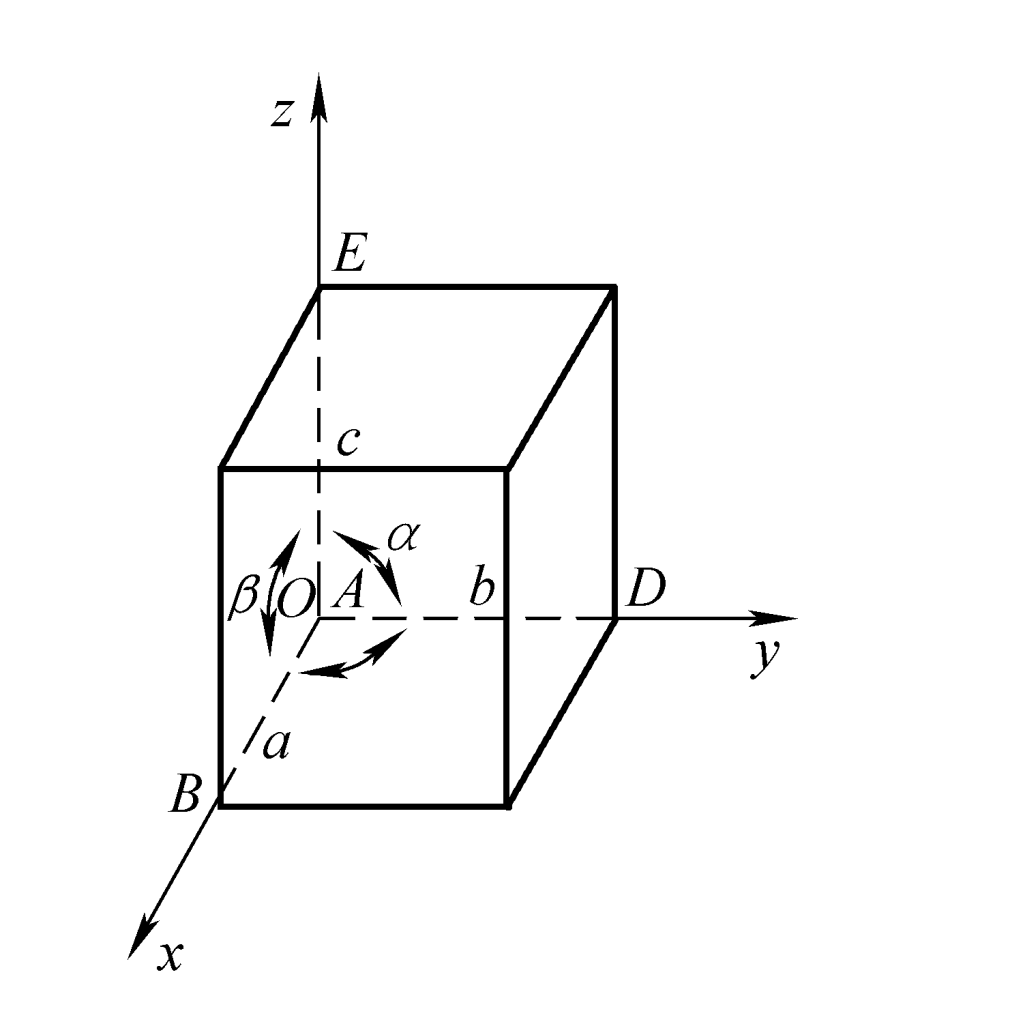

Devido à disposição periódica regular dos átomos nos cristais, pode selecionar-se uma unidade geométrica mínima que reflicta totalmente as características da rede cristalina para analisar o padrão de disposição atómica no cristal. Esta unidade geométrica mais pequena é designada por célula unitária, como se mostra na Figura 1.

As caraterísticas geométricas da rede cristalina, tais como o tamanho e a forma, são descritas por parâmetros como os comprimentos das arestas a, b, c da célula unitária e os ângulos α, β, γ entre as arestas. Os comprimentos das arestas a, b, c da célula unitária são geralmente designados por constantes de rede, e as constantes de rede de metais são maioritariamente 0,1~0,7nm.

De acordo com as combinações possíveis dos 6 parâmetros acima referidos ou com base na simetria da própria célula unitária, as estruturas cristalinas podem ser divididas em 7 sistemas cristalinos, e cada sistema cristalino é ainda dividido em várias redes, totalizando 14 redes.

Os materiais de estampagem podem ser divididos em três tipos, de acordo com a sua estrutura cristalina.

1. Cúbico de faces centradas

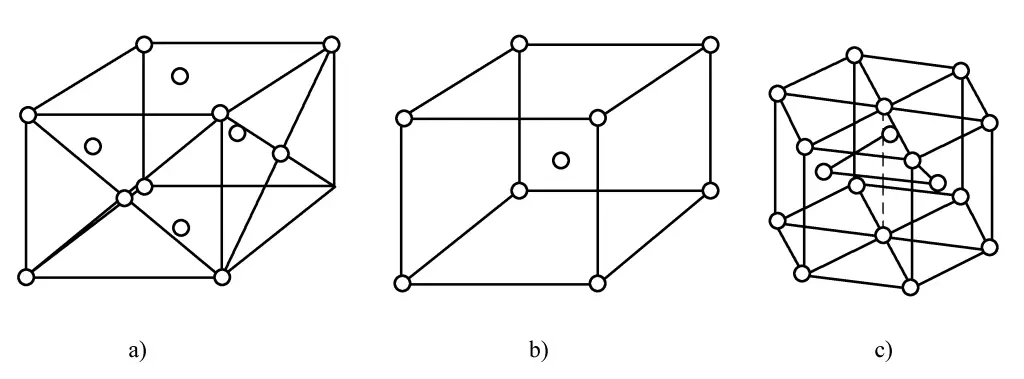

Os átomos metálicos estão distribuídos nos 8 cantos do cubo e nos centros das 6 faces. Os átomos do centro da face estão intimamente ligados aos átomos dos 4 cantos dessa face, como mostra a Figura 2a. As características da célula unitária cúbica de face centrada são as seguintes

a) Estrutura cúbica de faces centradas

b) Estrutura cúbica centrada no corpo

c) Estrutura hexagonal de empilhamento fechado

- Constantes da rede: a=b=c, α=β=γ=90°.

- Número de átomos por célula unitária: 1/8×8+1/2×6=4.

- Raio atómico: rátomo =√2/4a.

- Densidade da embalagem: 0,74 (74%).

- Raio intersticial tetraédrico: r4 =0.225rátomo .

- Raio intersticial octaédrico: r8 =0.414rátomo .

- Número de coordenação: 12.

- Os materiais de estampagem com esta estrutura cristalina incluem γ-Fe, Al, Cu, β-Ti, Ag, Au.

2. Cúbico centrado no corpo

Na célula unitária da rede cúbica de corpo centrado, 8 átomos estão localizados nos cantos do cubo e um átomo está no centro do cubo. Os 8 átomos nos cantos estão intimamente ligados ao átomo central, como mostra a Figura 2b. As características da célula unitária cúbica centrada no corpo são as seguintes.

- Constantes da rede: a=b=c, α=β=γ=90°.

- Número de átomos por célula unitária: 1/8×8+1=2.

- Raio atómico: rátomo =√3/4a

- Densidade da embalagem: 0,68 (68%).

- Raio intersticial tetraédrico: r4 =0.29rátomo .

- Raio intersticial octaédrico: r8 =0.15rátomo .

- Número de coordenação: 8.

- Os materiais de estampagem com estrutura cúbica de corpo centrado incluem Ti, α-Fe.

3. Hexagonal de empacotamento fechado

Na célula unitária hexagonal de malha fechada, 12 átomos de metal são distribuídos nos 12 cantos do prisma hexagonal, um átomo é distribuído no centro de cada uma das faces superior e inferior e 3 átomos são distribuídos uniformemente entre as faces superior e inferior, como mostrado na Figura 2c. As características da célula unitária hexagonal de empacotamento fechado são as seguintes.

- Constantes da rede: expressas pelo comprimento da aresta a do hexágono regular inferior e pela distância c entre os dois planos de base. O ângulo entre duas faces laterais adjacentes é de 120°, e o ângulo entre a face lateral e o plano de base é de 90°.

- Número de átomos por célula unitária: 1/6×12+1/2×2+3=6.

- Raio atómico: rátomo =1/2a.

- Densidade da embalagem: 0,74 (74%).

- Raio intersticial tetraédrico: r4 =0.225rátomo .

- Raio intersticial octaédrico: r8 =0.414rátomo .

- Número de coordenação: 12.

- Os materiais de estampagem com estrutura cristalina hexagonal de empilhamento fechado incluem Mg, α-Ti, Zn.

II. Classificação por tipo de metal de base e composição química

Com base na cor e nas propriedades dos metais, estes são divididos em metais ferrosos e metais não ferrosos.

1. Metais ferrosos

Os metais ferrosos incluem o ferro, o crómio, o manganês e as suas ligas. Os principais material de estampagem Entre os metais ferrosos encontra-se o aço, que se classifica em aço de baixo carbono, aço de ultra-baixo carbono, aço IF, aço de baixa liga, aço de micro-liga, aço de liga média e aço de alta liga, com base no seu teor de carbono e teor de liga.

(1) Aço com baixo teor de carbono

O aço-carbono com uma fração mássica de carbono inferior a 0,25% é também designado por aço macio devido à sua baixa resistência e dureza. Inclui a maioria dos aços estruturais de carbono comuns e alguns aços estruturais de carbono de alta qualidade, que são maioritariamente utilizados para peças estruturais de engenharia sem tratamento térmico. A estrutura recozida do aço de baixo carbono é constituída por ferrite e uma pequena quantidade de perlite, com baixa resistência e dureza, mas boa plasticidade e tenacidade.

(2) Aço micro-carbono

O aço de baixo carbono abatido com alumínio com uma fração de massa de carbono inferior a 0,04% é designado por aço de ultra-baixo carbono. Foi desenvolvido a partir do aço tradicional de baixo carbono abatido com alumínio, reduzindo ainda mais o teor de carbono e purificando a qualidade do aço. As principais qualidades incluem SPCE(N), St15, 03Al, etc.

(3) Aço sem intersticiais

O aço IF refere-se ao aço sem intersticiais, por vezes também designado por aço de carbono ultra-baixo.

No aço IF, devido ao baixo teor de C e N, é adicionada uma certa quantidade de Ti e Nb para fixar os átomos de C e N no aço em carbonetos, nitretos ou carbonitretos, eliminando assim os átomos intersticiais no aço. A soma das fracções mássicas de carbono e azoto deve ser inferior a 0,0005%, e os processos avançados de produção de aço reduziram agora as fracções mássicas de carbono e azoto no aço para menos de 0,0003%.

O aço IF tem excelentes propriedades de estampagem profunda, com alongamento e valor r a atingir 50% e 2,0 ou superior, respetivamente, e tem sido amplamente utilizado na indústria automóvel.

(4) Aço de baixa liga

O aço de liga com uma fração mássica total de elementos de liga inferior a 3% é designado por aço de baixa liga. O aço de baixa liga é relativo ao aço-carbono e baseia-se no aço-carbono com um ou vários elementos de liga intencionalmente adicionados para melhorar uma ou várias propriedades do aço.

Em comparação com o aço-carbono, tem maior resistência, melhor tenacidade e plasticidade suficiente, boa formabilidade e soldabilidade, bem como resistência à corrosão.

(5) Aço microligado

Refere-se normalmente à adição de quantidades vestigiais de elementos formadores de carbonetos e nitretos, tais como Nb, V, Ti, à composição do aço de baixo carbono ou do aço de baixa liga, não excedendo a quantidade de adição 0,20% (fração mássica). Após a adição de oligoelementos de liga, uma ou várias propriedades do aço são significativamente melhoradas.

(6) Aço de liga média

O aço de liga com uma fração mássica total de elementos de liga entre 3% e 10% é designado por aço de liga média, como o aço ao silício.

(7) Aço de alta liga

O aço de liga com uma fração mássica total de elementos de liga superior a 10% é designado por aço de alta liga, tal como o aço inoxidável, o aço TWIP, etc.

2. Metais não ferrosos

Em sentido restrito, os metais não ferrosos referem-se a todos os metais exceto o ferro, o manganês e o crómio. Num sentido lato, os metais não ferrosos incluem também as ligas não ferrosas. As ligas não ferrosas são ligas compostas por um metal não ferroso como base (normalmente com uma fração mássica superior a 50%) e um ou vários outros elementos adicionados.

(1) Ligas de alumínio

O alumínio puro tem um brilho metálico branco prateado, é resistente à corrosão atmosférica, fácil de formar, tem uma estrutura cúbica de face centrada, não sofre transformação alotrópica e não é magnético. As ligas que têm o alumínio como base e outros elementos adicionados são denominadas ligas de alumínio. Os principais elementos de liga são o cobre, o silício, o magnésio, o zinco e o manganês, enquanto os elementos de liga secundários incluem o níquel, o ferro, o titânio, o crómio, o lítio, etc.

As ligas de alumínio têm baixa densidade, mas uma resistência relativamente elevada, que se aproxima ou excede a do aço de alta qualidade, e uma boa plasticidade, que pode ser transformada em vários perfis. Têm uma excelente condutividade eléctrica, condutividade térmica e resistência à corrosão e são amplamente utilizadas na indústria, perdendo apenas para o aço em termos de utilização. As ligas de alumínio para estampagem mais comuns incluem:

A série 1000, que não contém outros elementos, também conhecida como chapa de alumínio puro, os graus comuns incluem 1050, 1060, 1070.

Série 2000, uma liga de alumínio reforçada tratável termicamente, com Cu e Mg como principais elementos adicionados, e a sua fase de reforço é CuAl 2 ou CuMgAl 2 .

Esta série de ligas apresenta boa forjabilidade, elevada resistência e alguma capacidade de endurecimento por cozedura de tinta, mas tem uma menor resistência à corrosão em comparação com outras séries de ligas de alumínio. É principalmente utilizada no sector aeroespacial. Os graus mais comuns incluem 2017, 2022, 2024 e 2036.

Série 3000: O Mn é o seu principal elemento de liga, com uma fração de massa de Mn de 1% a 1,5%. Tem uma boa função de prevenção da ferrugem e é também conhecida como chapa de alumínio anti-ferrugem. É principalmente utilizada em painéis de pavimento de automóveis e electrodomésticos. Os tipos mais comuns incluem 3003, 3004, 3005, 3105.

Série 4000: O Si é o seu principal elemento de liga, com uma fração de massa de Si de 4,5% a 6%. Tem características de resistência ao calor e ao desgaste e é principalmente utilizado na construção e em peças mecânicas.

Série 5000, o Mg é o principal elemento de liga, com uma fração de massa de 3% a 5%. Tem elevada resistência à tração, elevado alongamento, boa resistência à corrosão e soldabilidade. Os tipos mais comuns incluem 5005, 5052, 5083.

Série 6000, os principais elementos de liga são o Mg e o Si, pertencentes a ligas de alumínio reforçadas tratáveis termicamente. Tem uma resistência relativamente elevada, boa plasticidade e excelente resistência à corrosão. Os tipos mais comuns incluem 6009, 6010, 6016, 6061, 6063, 6082.

Série 7000, o principal elemento de liga é o Zn. Tem elevada dureza e elevada resistência, e é conhecido como alumínio super duro. Os tipos mais comuns incluem 7005, 7039, 7075.

(2) Ligas de magnésio

A liga de magnésio é uma liga composta por magnésio como base e outros elementos adicionados. As suas características são: baixa densidade (cerca de 1,8g/cm 3 ), elevada resistência específica, grande módulo de elasticidade, bom amortecimento de vibrações, maior capacidade de suportar cargas de impacto do que as ligas de alumínio e boa resistência a substâncias orgânicas e à corrosão alcalina.

Os principais elementos de liga são o alumínio, o zinco, o manganês, o cério, o tório e pequenas quantidades de zircónio ou cádmio. Atualmente, as ligas mais utilizadas são as ligas de magnésio-alumínio, seguidas das ligas de magnésio-manganês e das ligas de magnésio-zinco-zircónio. Os tipos mais comuns de ligas de magnésio incluem AZ31, AZ40, AM50, AM60, etc.

(3) Ligas de titânio

O titânio puro tem baixa densidade, alta resistência específica, boa plasticidade, tenacidade a baixas temperaturas e resistência à corrosão. Tem alótropos; abaixo de 882°C, tem uma estrutura cristalina hexagonal empacotada, chamada α-titânio; acima de 882°C, tem uma estrutura cristalina cúbica centrada no corpo, chamada β-titânio.

Utilizando as diferentes características destas duas estruturas de titânio e adicionando elementos de liga adequados, a temperatura de transição de fase e o conteúdo de fase podem ser gradualmente alterados para obter ligas de titânio com diferentes estruturas. As ligas de titânio têm alta resistência e baixa densidade, boas propriedades mecânicas e excelente tenacidade e resistência à corrosão.

De acordo com a estrutura recozida, as ligas de titânio são divididas em três categorias: ligas α, ligas β e ligas α + β. Na China, são representadas por TA, TB e TC, respetivamente, sendo TA0 a TA4 titânio puro.

O principal elemento de liga para as ligas α é o Al, juntamente com o Sn e o B, representados pelos graus TA5 e TA7. Os principais elementos de liga para as ligas β são Mo, Cr, V, Al, representados pelos graus TB2, TB3 e TB4. Os principais elementos de liga para as ligas α+β são Al, V, Mo, Cr, representados pelo grau TC4.

(4) Ligas de cobre

O cobre puro tem uma estrutura cristalina cúbica de face centrada, sem transformação alotrópica, não é magnético, tem excelente condutividade eléctrica e térmica, boa resistência à corrosão e boa plasticidade. As ligas formadas pela adição de um ou vários outros elementos ao cobre puro como base são denominadas ligas de cobre.

Os elementos de liga mais comuns são o Zn, Sn, Al, Mn, Ni, Fe, Be, Ti, Zr, Cr, etc. As ligas de cobre aumentam a resistência, mantendo as características do cobre puro. As ligas de cobre dividem-se em três categorias principais: latão, bronze e prata-níquel.

O latão é uma liga de cobre com zinco como principal elemento de liga. Os latões especiais também contêm Sn, Al, Mn, Ni, Fe, Pb, etc. Os tipos mais comuns incluem H59, H62, H68, H70, H80, HPb63-3, HSn62-1.

A prata níquel é uma liga de cobre com níquel como principal elemento de liga.

O bronze referia-se originalmente a ligas de cobre-estanho, mas mais tarde todas as ligas de cobre, exceto o latão e o níquel-prata, passaram a ser designadas por bronze, muitas vezes prefixadas com o nome do primeiro elemento de liga principal. Os bronzes comuns incluem o bronze de estanho (QSn4-3, QSn6.5-0.4), o bronze de alumínio (QA₁5, QAl7), o bronze de berílio (QBe2, QBe1.7), etc.

III. Classificação por processo de produção

1. Chapa laminada a quente

A chapa laminada a quente é um tipo de aço-carbono de qualidade com uma fração de massa de carbono de 0,10% a 0,25%, pertencente ao aço de baixo teor de carbono. De acordo com as suas especificações de espessura, divide-se em chapas finas e chapas de espessura média. As placas com menos de 4 mm de espessura são designadas por placas finas, as placas com 4-20 mm de espessura são designadas por placas médias e as placas com 20-60 mm de espessura são designadas por placas grossas.

As chapas laminadas a quente utilizadas para a produção de estampagem têm geralmente uma espessura ≤16mm, e para a estampagem profunda geralmente ≤8mm. A qualidade da superfície das chapas laminadas a quente pode ser dividida em dois níveis: FA e FB. O tratamento de superfície das chapas laminadas a quente pode adotar métodos de superfície decapada ou de superfície não decapada.

As chapas de aço laminadas a quente não têm a microestrutura das chapas de aço laminadas a frio, pelo que a sua formabilidade de estampagem não é tão boa como a das chapas de aço laminadas a frio. Por outro lado, a espessura e a variação de desempenho das chapas de aço laminadas a quente são grandes, o que também é desfavorável para a processo de estampagem. Para além da composição química do material, o tamanho e a disposição dos seus grãos também afectam a sua resistência e o seu valor n.

As chapas laminadas a quente de superfície não espiculada comuns utilizadas para estampagem são frequentemente fabricadas em aço-carbono estrutural de qualidade. O aço estrutural ao carbono de qualidade é um aço ao carbono com uma fração de massa de carbono inferior a 0,8%, contendo menos enxofre, fósforo e inclusões não metálicas do que o aço estrutural ao carbono, com propriedades mecânicas relativamente boas.

Com base nos diferentes teores de carbono, pode ser dividido em três categorias: aço com baixo teor de carbono (w c ≤0,25%), aço de médio teor de carbono (w c =0,25%~0,6%), e aço com elevado teor de carbono (w c >0,6%). Com base nos diferentes teores de manganês, divide-se em dois grupos: teor normal de manganês (w mn 0,25%~0,8%) e maior teor de manganês (w mn 0.70%~1.20%), tendo este último melhores propriedades mecânicas e desempenho de processamento.

Este tipo de chapa é amplamente utilizado na indústria automóvel, na indústria aeronáutica e noutros sectores. Os tipos de aço incluem os aços com rebordo 08F, 10F, 15F; os aços abatidos 08, 08Al, 10, 15, 20, 25, 30, 35, 40, 45, 50.

A chapa decapada laminada a quente é um produto intermédio fabricado a partir de chapas finas laminadas a quente de elevada qualidade, processadas através de unidades de decapagem para remover as camadas de óxido, aparar os bordos e efetuar o acabamento. A sua qualidade de superfície e os requisitos de utilização (principalmente a conformabilidade por dobragem a frio ou o desempenho de estampagem) situam-se entre as chapas laminadas a quente e as chapas laminadas a frio, tornando-as um substituto ideal para algumas chapas laminadas a quente e a frio. As qualidades mais comuns são SPHC, SPHD, SPHE.

2. Chapas tratadas termicamente

O tratamento térmico é aplicado a chapas laminadas a quente para obter a estrutura e as propriedades desejadas. Os processos comuns de tratamento térmico incluem a normalização, a têmpera e o revenido (têmpera + revenido, normalização + revenido), o revenido a alta temperatura, o recozimento, etc., sendo a normalização o tratamento mais comum.

3. Chapas laminadas a quente com tratamento termo-mecânico

O tratamento termomecânico é um processo que combina organicamente a deformação plástica com o tratamento térmico para obter um efeito abrangente de reforço da deformação e de reforço da transformação de fase. As chapas laminadas a quente produzidas através de tratamento termomecânico são designadas por chapas laminadas a quente com tratamento termomecânico.

4. Chapas laminadas a frio

As bobinas de chapa laminada a frio são produzidas por laminagem de bobinas laminadas a quente a uma temperatura ambiente inferior à temperatura de recristalização, incluindo chapas e bobinas. Em comparação com as chapas laminadas a quente, as chapas laminadas a frio têm uma melhor qualidade de superfície, uma maior precisão dimensional e podem satisfazer requisitos estruturais e de desempenho especiais, tais como propriedades electromagnéticas e propriedades de estampagem profunda.

As chapas laminadas a frio têm propriedades mecânicas relativamente fracas e elevada dureza, pelo que têm de ser submetidas a processos de recozimento para eliminar o endurecimento por trabalho e os defeitos internos, e para conferir algumas características especiais de desempenho, como a capacidade de estiragem profunda e a condutividade magnética.

Os tipos comuns de chapas laminadas a frio para estampagem incluem: Q195, Q215, Q235, Q275, 08, 08F, 10, 10F, SPCC, St1208A1, SPCD, SPCE, St13, St14, St15.

5. Placas revestidas

Para evitar a corrosão dos produtos de chapa de aço durante a utilização, as chapas de aço com tratamento de superfície são produzidas após a laminagem a frio e a laminagem a quente por galvanoplastia ou revestimento por imersão a quente em soluções metálicas resistentes à corrosão a 450-500°C. Uma vez que o revestimento da superfície é concluído em instalações metalúrgicas, estas bobinas podem ser diretamente transformadas em produtos pelos utilizadores, pelo que são também designadas por bobinas pré-revestidas.

Com base em diferentes materiais de base e processos de revestimento, são classificadas em chapas galvanizadas por imersão a quente, chapas galvanizadas por imersão a quente, chapas galvalume por imersão a quente, chapas electrogalvanizadas, chapas electrogalvanizadas, chapas de liga de níquel electrogalvanizadas, chapas de estanho, chapas de aço revestidas com electrocrómio e chapas de aço revestidas a cores.

(1) Chapas galvanizadas por imersão a quente

As chapas galvanizadas por imersão a quente são chapas e tiras de aço finas galvanizadas por imersão a quente contínuas com uma espessura de 0,25-2,5 mm. A tira de aço passa primeiro por um forno de pré-aquecimento aquecido por chama para queimar os resíduos de óleo da superfície e formar uma película de óxido de ferro na superfície. Em seguida, entra num forno de recozimento de redução contendo gases mistos de H₂ e N₂, aquecidos a 710-920°C, reduzindo a película de óxido de ferro a ferro esponjoso.

Em seguida, a tira activada à superfície e purificada é arrefecida a uma temperatura ligeiramente superior à do zinco fundido e entra numa panela de zinco a 450-460°C, utilizando facas de ar para controlar a espessura da camada de zinco. Por fim, é submetida a um tratamento de passivação com solução de cromato para melhorar a resistência à ferrugem branca.

Devido à camada de liga de zinco-ferro, tem uma resistência superior à corrosão e ao desgaste que o zinco electrogalvanizado não consegue igualar. Os graus mais comuns incluem Zn100-PT, Zn200-SC, Zn275-JY, SGCC, SGCD1, SGCD2, SGCD3, St01Z, St02Z, St03Z, St04Z, St05Z.

(2) Placas galvanizadas por imersão a quente

Depois de sair do forno de banho de zinco, a tira de aço entra num forno de liga para tratamento, formando uma camada de revestimento de liga de zinco-ferro. A superfície da chapa de aço não tem espirais de zinco e é rugosa, com boa aderência do revestimento e soldabilidade, adequada para o fabrico de automóveis, electrodomésticos, etc.

(3) Chapas de galvalume mergulhadas a quente

Um processo contínuo de revestimento fundido é utilizado para revestir a superfície da chapa de aço com um líquido de liga de zinco-alumínio. Tem boa durabilidade e resistência ao calor; em comparação com as chapas de aço galvanizado, tem uma vida útil mais longa e melhor resistência ao calor; é menos provável que descolore a altas temperaturas, com um desempenho semelhante de processamento e revestimento por pulverização.

Com base nos diferentes teores de alumínio no revestimento, existem dois tipos: Placa de alumínio-zinco 55% (contendo 55% Al, 43,4% Zn e 1,6% Si em massa) e placa de alumínio-zinco 5% (contendo 5% Al e uma pequena quantidade de elementos de terras raras, sendo o restante Zn).

(4) Chapas electrogalvanizadas

A eletrólise é utilizada para formar uma camada de deposição de zinco metálico uniforme, densa e bem ligada à superfície da placa de aço. O revestimento de zinco das placas electrogalvanizadas é mais espesso, com cristalização fina, uniforme e sem poros, oferecendo boa resistência à corrosão.

Após a passivação com ácido crómico, o revestimento de zinco apresenta uma aparência branca, colorida ou verde militar, que é esteticamente agradável e tem certas propriedades decorativas. As qualidades mais comuns incluem SECC (placa original SPCC), SECD (placa original SPCD), SECE (placa original SPCE).

(5) Placas electrogalvanizadas

Com base na fração mássica de ferro no revestimento, são divididos em tipos com elevado teor de ferro e tipos com baixo teor de ferro. 0,4%-0,8% é considerado de baixo teor de ferro, enquanto 3%-25% é de alto teor de ferro, sendo o primeiro mais utilizado do que o segundo.

A resistência à corrosão da camada de liga de zinco-ferro é 5-20 vezes superior à da camada de zinco puro, com uma dureza de 110-130HV, amplamente utilizada nas indústrias automóvel e de fabrico de electrodomésticos.

(6) Liga de níquel electrogalvanizada

A fração mássica de zinco é 80%-90% e a de níquel é 10%-20%. O efeito do teste de névoa salina pode atingir mais de 2000h, o que é 5-10 vezes superior ao do zinco electrogalvanizado normal.

(7) Placas estanhadas

A abreviatura inglesa é SPTE, referindo-se a chapas ou tiras finas de aço de baixo teor de carbono laminadas a frio revestidas com estanho comercialmente puro em ambos os lados, geralmente com uma espessura ≤0,6 mm. O estanho serve principalmente para prevenir a corrosão e a ferrugem. Tem uma certa resistência e dureza, boa formabilidade, fácil soldabilidade, superfície brilhante e pode ser impresso com imagens para embelezar os produtos.

É principalmente utilizado na indústria de conservas alimentares e, secundariamente, em materiais de embalagem para tintas químicas, óleos, produtos farmacêuticos, etc. As chapas estanhadas dividem-se em chapas de estanho por imersão a quente e chapas de estanho eletrolítico com base nos processos de produção.

(8) Aço revestido de crómio eletrolítico (ECCS)

Produto formado pela redução catódica de chapas finas de aço laminadas a frio numa solução de ácido crómico, criando uma camada extremamente fina de crómio metálico e uma película de óxido de crómio hidratado na superfície da chapa de aço. Devido à forte capacidade de passivação da camada de crómio metálico, as chapas cromadas têm uma elevada estabilidade química e resistência à corrosão.

Tem um preço baixo, uma forte aderência da tinta (3-4 vezes superior à das placas estanhadas), boa resistência ao calor, permitindo a cozedura a alta temperatura para melhorar a eficiência da produção de impressão, e boa resistência ao enxofre para evitar manchas de sulfureto. Pode ser utilizado para peixe, carne e alguns alimentos enlatados que contêm enxofre sem escurecer facilmente. No entanto, é inferior às placas estanhadas em termos de resistência à corrosão e aparência.

(9) Chapas de aço com revestimento de cor

As chapas de aço com revestimento de cor são produzidas em linhas de produção contínuas, utilizando tiras de aço laminadas a frio ou tiras de aço galvanizado (electrogalvanizado e galvanizado a quente) como chapas de base. Após o pré-tratamento da superfície (desengorduramento e tratamento químico), são aplicadas uma ou mais camadas de revestimento líquido utilizando métodos de revestimento por rolo, seguidas de cozedura e arrefecimento.

Uma vez que o revestimento pode ter várias cores, as chapas de aço revestidas são normalmente designadas por chapas de aço revestidas a cores. Dependendo da placa de base e do revestimento, existem vários tipos principais.

1) Chapas de aço com revestimento colorido de base laminada a frio.

As chapas com revestimento a cores produzidas a partir de chapas de base laminadas a frio têm um aspeto suave e bonito e mantêm as propriedades de processamento das chapas laminadas a frio. No entanto, qualquer pequeno arranhão no revestimento da superfície expõe a placa de base laminada a frio ao ar, causando a formação rápida de ferrugem vermelha no arranhão. Por conseguinte, estes produtos só podem ser utilizados para medidas de isolamento temporário de baixa exigência e aplicações em interiores.

2) Chapas de aço revestidas a cores galvanizadas por imersão a quente.

As chapas de aço galvanizadas por imersão a quente com revestimento a cores são produtos obtidos através do revestimento de tintas orgânicas em chapas de aço galvanizadas por imersão a quente. Para além do efeito protetor do zinco, o revestimento orgânico na superfície também proporciona proteção de isolamento e evita a oxidação, resultando numa vida útil mais longa em comparação com as chapas galvanizadas por imersão a quente.

3) Chapas de aço galvalume a quente com revestimento a cores.

Estas utilizam chapas de aço galvalume por imersão a quente como base para o revestimento a cores (chapas de alumínio-zinco 55% e chapas de alumínio-zinco 5%).

4) Chapas de aço electrogalvanizadas com revestimento a cores.

As chapas de aço electrogalvanizadas com revestimento a cores são produtos obtidos através do revestimento de tintas orgânicas em chapas electrogalvanizadas e da cozedura. Devido à fina camada de zinco das chapas electrogalvanizadas, estes produtos não são adequados para utilização no exterior em paredes, telhados, etc.

No entanto, devido ao seu belo aspeto e excelentes propriedades de processamento, são principalmente utilizados em electrodomésticos, equipamento áudio, mobiliário e decoração de interiores.

5) Chapas de aço impressas.

As chapas de aço impressas, também conhecidas como chapas de aço impressas, são produzidas aplicando primeiro uma camada de óleo em chapas de aço galvanizadas ou electrogalvanizadas por imersão a quente, cozendo-as, depois imprimindo padrões de tinta utilizando métodos de impressão por fotogravura ou litografia e, finalmente, aplicando uma camada transparente e cozendo-as. São principalmente utilizados para objectos decorativos.

6) Chapas de aço laminadas.

Primeiro, é aplicada uma camada de adesivo e cozida no material de base e, em seguida, a película de PVC ou PVF é laminada com o material de base. Este é considerado o grau mais elevado de produtos revestidos a cores, oferecendo tanto estética como durabilidade.

7) Folhas gravadas em película.

O sol de PVC é aplicado a placas galvanizadas, cozido e, em seguida, os padrões são gravados na película utilizando rolos de gravação. Estes são utilizados em edifícios, decoração de interiores e mobiliário.

8) Chapas com relevo metálico.

A placa de base metálica é gravada em relevo com padrões côncavos e convexos, proporcionando um excelente efeito tridimensional. São utilizados para decoração de interiores.

IV. Classificação por aplicação

1. Chapas para automóveis

Os componentes que constituem a carroçaria de um veículo dividem-se geralmente em componentes de painéis, componentes estruturais, componentes de órgãos de rolamento e componentes de reforço. As placas automóveis incluem placas estruturais da carroçaria, placas de cobertura da carroçaria (painéis interiores da carroçaria, painéis exteriores da carroçaria), placas do chassis automóvel e placas das jantes. Estes componentes correspondem a diferentes requisitos de aplicação e têm propriedades diferentes.

Do ponto de vista das características do processo de produção, as chapas de aço podem ser divididas em chapas de aço laminadas a quente, chapas de aço laminadas a frio e chapas de aço revestidas; do ponto de vista da resistência, podem ser classificadas em chapas de aço comuns (chapas de aço macio), chapas de aço de baixa liga de alta resistência (HSLA), chapas de aço comuns de alta resistência (aço IF de alta resistência, aço BH, aço RP e aço IS, etc.) e chapas de aço avançadas de alta resistência (AHSS), etc.

2. Placas de electrodomésticos

Utilizado principalmente para os painéis exteriores de electrodomésticos (como frigoríficos, máquinas de lavar roupa, aparelhos de ar condicionado, computadores, etc.), utilizando principalmente PCM, chapas laminadas a frio normais, chapas galvanizadas e chapas com padrões.

3. Placas de aviação

Refere-se principalmente aos materiais utilizados em aeronaves, sendo os mais importantes os materiais estruturais da fuselagem. Devido às diferentes condições de tensão nas superfícies superior e inferior das asas, o revestimento das asas utiliza alumínio ultra-duro com boas propriedades de compressão e alumínio duro com boas propriedades de tração e fadiga, respetivamente; a fuselagem utiliza alumínio duro com elevada resistência à tração e à fadiga como material do revestimento.

As estruturas da fuselagem utilizam geralmente alumínio ultra-resistente, enquanto as estruturas reforçadas que suportam cargas maiores utilizam aço estrutural de alta resistência ou ligas de titânio.

4. Aço estrutural do casco do navio

O aço estrutural para cascos de navios, também conhecido como chapa de aço para navios, refere-se principalmente a materiais em chapa utilizados no fabrico de cascos, conveses, etc., de embarcações oceânicas, costeiras e de navegação interior. As classes de aço incluem chapas para navios de resistência geral (classes A a E4), chapas para navios de alta resistência (12 classes de AH32 a EH40) e aço para cascos de navios de ultra-alta resistência (AH42 a FH69).

5. Chapas de aço para caldeiras

As chapas de aço para caldeiras são principalmente materiais de chapa média e grossa laminados a quente utilizados no fabrico de sobreaquecedores, tubos de vapor principais e superfícies de aquecimento de fornos de caldeiras. Os principais materiais são o aço estrutural de alta qualidade e o aço de baixa liga resistente ao calor.

Como as chapas de aço para caldeiras trabalham em condições de temperatura média (cerca de 350°C) e alta pressão, para além de suportarem alta pressão, estão também sujeitas a impacto, cargas de fadiga e corrosão por água e gás. Os principais requisitos de desempenho das chapas de aço para caldeiras incluem boas propriedades de soldadura e dobragem a frio, uma certa resistência a altas temperaturas e resistência à corrosão alcalina e à oxidação. Os tipos mais comuns incluem Q245R, Q345R e 15CrMoR.

6. Aço para recipientes sob pressão

O aço para recipientes sob pressão é utilizado para fabricar recipientes sob pressão ou outro equipamento semelhante para as indústrias petrolífera, química, de separação de gás e de armazenamento e transporte de gás. Inclui aço-carbono, aço-carbono manganês, aço microligado, aço de alta resistência de baixa liga e aço de baixa temperatura. Os principais tipos de aço são Q245R, Q345R e Q370R.

V. Classificação por características de desempenho

1. Aço de estiragem

Aço-carbono com teor de carbono ≤0.20% e limite de elasticidade inferior a 275MPa. Tem excelente plasticidade e caraterísticas superiores de desenho profundo, por isso é amplamente utilizado em produtos com estruturas complexas que requerem desenho profundo.

Divide-se em utilização comercial geral (grau CQ, como 08Al, St12, SPCC, etc.), utilização em trefilagem (grau DQ, como 08Al, St13, SPCD, etc.), utilização em trefilagem profunda (grau DDQ, como 08Al, St14, SPCE, etc.), utilização em trefilagem extra profunda (grau SDDQ, como St15) e utilização em trefilagem ultra profunda (EDDQ, como St16).

2. Aço convencional de alta resistência (CHSS)

Aço com resistência à tração de 300-600MPa, incluindo principalmente aço carbono manganês (C-Mn), aço de endurecimento por cozedura (BH), aço isotrópico (IS), aço sem intersticiais de alta resistência (HSS-IF) e aço de baixa liga de alta resistência (HSLA).

(1) Aço de alta resistência sem intersticiais (HSS-IF)

O aço sem intersticiais de alta resistência pertence ao aço reforçado por solução sólida, principalmente através da adição de elementos de reforço de solução sólida como P, Mn, Si ao aço sem intersticiais para aumentar a resistência. O seu valor r pode aumentar para 2,0, e a resistência à tração pode atingir 400MPa. O aço sem intersticiais de alta resistência com adição de Ti, Nb e B pode atingir resistências à tração de 400-450MPa.

Devido à sua combinação de elevada resistência e desempenho de estiramento profundo, o aço sem intersticiais de elevada resistência pode ser transformado em peças de formas complexas e melhorar a resistência à mossa dos automóveis, reduzindo simultaneamente o peso do veículo, cumprindo os requisitos de segurança automóvel, redução de peso, conservação de energia e proteção ambiental.

(2) Aço isotrópico (IS)

O aço isotrópico é um tipo de aço com um rácio de deformação plástica especificado (valor r). Devido às suas propriedades isotrópicas, este aço tem uma boa formabilidade de estiramento profundo e é adequado para o fabrico de painéis exteriores para automóveis.

(3) Aço de endurecimento por cozedura (BH)

O aço de endurecimento por cozedura é um tipo de chapa de aço laminada a frio que combina as propriedades de estiramento profundo do aço de estiramento com o mecanismo de reforço de solução sólida dos elementos de liga P (ou Mn), e obtém excelentes propriedades abrangentes, tais como elevada resistência, capacidade de estiramento profundo e boa resistência à mossa através do mecanismo de endurecimento por deformação do endurecimento por cozedura.

Atualmente, foram desenvolvidos quatro tipos principais de chapas de aço BH: chapas de aço nitretadas, chapas de aço de fase dupla, chapas de aço de endurecimento por cozedura com fósforo e alumínio e chapas de aço de endurecimento por cozedura com carbono extra baixo (chapas de aço ELC-BH).

As chapas de aço BH têm um bom desempenho de moldagem por pressão e plasticidade, elevada resistência à mossa e força, adequadas para peças automóveis, especialmente para moldagem por pressão de painéis exteriores de carroçaria automóvel, e têm sido amplamente utilizadas na indústria de fabrico automóvel.

(4) Aço de baixa liga de alta resistência (HSLA)

O aço de baixa liga de alta resistência é desenvolvido com base no aço estrutural de carbono com teor de carbono ≤0.20%, com a adição de pequenas quantidades de elementos de liga, e tem um limite de elasticidade superior a 275MPa.

Além de conter certas quantidades de elementos básicos, como o silício (Si) ou o manganês (Mn), este tipo de aço contém também vestígios de outros elementos, como o vanádio (V), o nióbio (Nb), o titânio (Ti), o alumínio (Al), o molibdénio (Mo), o azoto (N) e os elementos de terras raras (ER).

Em comparação com o aço estrutural de carbono, tem vantagens como a elevada resistência, o bom desempenho global, a longa vida útil, a vasta gama de aplicações e a eficiência económica. É amplamente utilizado em pontes, navios, caldeiras, veículos e estruturas de construção importantes. Os graus incluem Q345 (A, B, C, D, E), Q390 (A, B, C, D, E), Q420 (A, B, C, D, E), Q460 (C, D, E), etc.

3. Aço avançado de alta resistência (AHSS)

Aço avançado de alta resistência, também conhecido como aço de alta resistência de alto grau. Inclui principalmente o aço de dupla fase (DP), o aço de plasticidade induzida por transformação (TRIP), o aço de fase complexa (CP), o aço martensítico (M), o aço enformado a quente (HF) e o aço de plasticidade induzida por geminação (TWIP).

O AHSS tem uma resistência à tração de 500-1500MPa e excelentes propriedades de absorção de energia. Desempenha um papel muito importante na redução do peso dos automóveis e na melhoria da segurança, e tem sido amplamente utilizado na indústria automóvel, principalmente para o fabrico de peças estruturais para automóveis, componentes de segurança e peças de reforço.

(1) Aço de fase dupla (DP)

Obtida a partir de aço com baixo teor de carbono ou de aço microligado com baixo teor de carbono através de tratamento térmico em região de duas fases ou de laminagem e arrefecimento controlados, a sua microestrutura é constituída principalmente por ferrite + martensite ou ferrite + bainite. A fase de reforço confere ao material uma elevada resistência à tração, enquanto a matriz de ferrite proporciona uma boa plasticidade e tenacidade. A principal caraterística do aço de dupla fase em termos de composição química é o baixo teor de carbono e de liga.

Os principais elementos de liga são o Si e o Mn. Além disso, dependendo do processo de produção e dos requisitos de utilização, podem ser adicionadas quantidades adequadas de elementos Cr, Mo, V e Nb, formando séries de composição de aço de fase dupla baseadas principalmente nos sistemas C-Si-Mn, C-Mn-Mo, C-Si-Mn-Cr-V e C-Si-Mn-Cr-Mo.

(2) Aço de plasticidade induzida por transformação (TRIP)

O aço de plasticidade induzida por transformação é um aço com estruturas de múltiplas fases. Estas fases são geralmente ferrite, bainite, austenite retida e martensite.

Durante a deformação, a transformação da austenite estável retida em martensite induz o reforço da transformação e o aumento da plasticidade. Por este motivo, a austenite retida deve ter estabilidade suficiente para conseguir uma transformação progressiva, reforçando a matriz, por um lado, e melhorando o alongamento uniforme, por outro, para atingir o objetivo de melhoria simultânea da resistência e da plasticidade.

As propriedades do aço TRIP são: limite de elasticidade 340-860MPa, resistência à tração 610-1080MPa, alongamento 22%-37%. O aço TRIP é utilizado principalmente no fabrico de para-lamas de automóveis, componentes de chassis, jantes de rodas e vigas de impacto de portas.

(3) Aço de fases complexas (CP)

A estrutura é semelhante à do aço TRIP, sendo a estrutura principal constituída por ferrite fina e uma elevada proporção de fases de endurecimento (martensite, bainite), contendo elementos como o Nb e o Ti. Através do efeito combinado de martensite, bainite e reforço por precipitação, o aço CP pode atingir resistências de 800-1000MPa, com absorção de energia de impacto relativamente elevada e desempenho de expansão de furos, tornando-o particularmente adequado para o fabrico de peças de segurança automóvel, tais como barras anti-colisão de portas, para-choques e pilares B.

(4) Aço martensítico (MART)

O aço martensítico é produzido através da têmpera rápida da estrutura de austenite a alta temperatura para formar uma estrutura de martensite em ripas, o que pode ser conseguido através de laminagem a quente, laminagem a frio, recozimento contínuo ou recozimento pós-formação. A sua resistência máxima pode atingir 1600MPa, tornando-o o grau de resistência mais elevado entre as chapas de aço de alta resistência disponíveis no mercado. Devido a limitações de conformabilidade, só pode ser utilizado para prensar peças de forma simples e é principalmente utilizado no fabrico de peças com baixos requisitos de conformação, tais como barras anti-colisão de portas.

(5) Aço de plasticidade induzida por torção (TWIP)

O aço de plasticidade induzida por geminação é um aço austenítico de baixa energia de falha de empilhamento. Quando utilizado sem carga externa, a sua estrutura arrefecida até à temperatura ambiente é austenite retida estável. No entanto, sob carga externa, a geminação mecânica é produzida devido à indução de deformação, resultando num grande alongamento uniforme sem estrangulamento, apresentando excelentes propriedades mecânicas, elevada taxa de endurecimento por deformação, elevada plasticidade e resistência.

A geminação é o principal mecanismo que afecta a sua deformação plástica, e as suas propriedades mecânicas dependem principalmente da energia da falha de empilhamento. O aço TWIP tem índices de plasticidade extremamente elevados (alongamento após fratura de 60%-80%), elevada resistência (resistência à tração de 600-800MPa) e uma elevada taxa de endurecimento por deformação. A sua absorção de energia de impacto é duas vezes superior à dos aços de alta resistência existentes.

Além disso, o aço TWIP tem também uma elevada capacidade de absorção de energia e não tem uma temperatura de transição de dúctil para frágil a baixa temperatura. A composição do aço TWIP é normalmente constituída principalmente por Fe, com 15%-30% Mn em massa, 2%-4% Al e Si em massa, e pode também incluir pequenas quantidades de Ni, V, Mo, Cu, Ti, Nb, etc.

4. Aço resistente às intempéries

O aço de intemperismo é um tipo de aço de baixa liga e alta resistência. Ao adicionar pequenas quantidades de elementos de liga como Cu, P, Cr e Ni ao aço, forma-se entre a camada de ferrugem e o substrato uma camada de óxido amorfo do tipo espinélio, densa, com 50-100μm de espessura e boa aderência ao metal de base. Esta camada impede que o oxigénio e a água da atmosfera penetrem no substrato de aço, protegendo o metal de base sob a camada de ferrugem e abrandando a progressão da corrosão no material de aço, melhorando assim consideravelmente a resistência à corrosão atmosférica do material de aço.

O aço para intempéries é amplamente utilizado no fabrico de vários componentes estruturais metálicos para locomotivas, veículos, edifícios, etc. Os tipos mais comuns incluem Corten A, Corten B, 10CrNiCuP, 09CuPTiRE, SPA-H, etc.

5. Aço inoxidável

O aço inoxidável refere-se ao aço que é resistente à corrosão de meios corrosivos fracos, como o ar, o vapor, a água e meios corrosivos químicos, como ácidos, álcalis e sais. É também conhecido como aço inoxidável resistente a ácidos. O aço inoxidável é normalmente classificado pela sua estrutura de base em: aço inoxidável austenítico, aço inoxidável ferrítico, aço inoxidável duplex austenítico-ferrítico e aço inoxidável martensítico. Os três primeiros tipos são principalmente utilizados como materiais de estampagem.

(1) Aço inoxidável austenítico

O aço inoxidável austenítico refere-se ao aço inoxidável com uma estrutura austenítica à temperatura ambiente. Quando as fracções de massa dos elementos no aço são aproximadamente 18% Cr, 8%-10% Ni, e cerca de 0,1% C, tem uma estrutura austenítica estável.

O aço inoxidável austenítico não é magnético e tem elevada tenacidade e plasticidade, mas a sua resistência é relativamente baixa. Não pode ser reforçado através da transformação de fase e só pode ser reforçado através do trabalho a frio.

(2) Aço inoxidável ferrítico

O aço inoxidável ferrítico refere-se ao aço inoxidável cuja estrutura é essencialmente ferrítica durante a utilização. A fração mássica de Cr é 11%-30%, e tem uma estrutura cristalina cúbica centrada no corpo.

Este tipo de aço geralmente não contém Ni e, por vezes, contém pequenas quantidades de Mo, Ti, Nb e outros elementos. Este tipo de aço tem características como elevada condutividade térmica, baixo coeficiente de expansão, boa resistência à oxidação e excelente resistência à corrosão sob tensão. É frequentemente utilizado para fabricar peças resistentes à corrosão atmosférica, por vapor, água e ácidos oxidantes.

As variedades típicas incluem AISI409(L), 06Cr13Al, 00Cr12Ni, 430 (10Cr17), 444 (019Cr19Mo2NbTi), 44629(000Cr26Mol), 447J1(000Cr30Mo2), etc.

(3) Aço inoxidável duplex

Na sua estrutura de solução sólida, as fases ferrítica e austenítica representam cada uma cerca de metade, e mesmo a fase menor deve atingir uma fração volumétrica de 30%. Com baixo teor de C, a fração mássica de Cr é 18%-28%, e a fração mássica de Ni é 3%-10%. Alguns aços também contêm elementos de liga como Mo, Cu, Nb, Ti e N.

Este tipo de aço combina as caraterísticas dos aços inoxidáveis austeníticos e ferríticos. Em comparação com o aço inoxidável ferrítico, tem maior plasticidade e tenacidade, não tem fragilidade à temperatura ambiente e melhorou significativamente a resistência à corrosão intergranular e a soldabilidade, mantendo a fragilização a 475°C, a elevada condutividade térmica e a superplasticidade do aço inoxidável ferrítico.

Em comparação com o aço inoxidável austenítico, tem maior resistência e uma resistência significativamente melhorada à corrosão intergranular e à corrosão sob tensão por cloretos. O aço inoxidável duplex tem uma excelente resistência à corrosão por pite e é também um tipo de aço inoxidável que poupa níquel.

6. Aço silício

O aço silício é uma liga de silício-ferro com uma fração de massa de silício de cerca de 3%. É uma importante liga magnética macia indispensável nas indústrias de energia eléctrica, eletrónica e militar, utilizada principalmente como material de núcleo para vários motores, geradores e transformadores.

Divide-se em chapas de aço ao silício laminadas a quente (utilizadas no fabrico de geradores), chapas de aço ao silício não orientadas laminadas a frio (utilizadas no fabrico de geradores), chapas de aço ao silício orientadas laminadas a frio (utilizadas no fabrico de transformadores) e chapas de aço ao silício orientadas por indução magnética elevada laminadas a frio (utilizadas no fabrico de vários transformadores, bobinas e outros componentes electromagnéticos nas indústrias de telecomunicações e de instrumentos).

VI. Classificação por características da tecnologia de transformação e de enformação

1. Blanks personalizados a laser

Os espaços em branco personalizados são fabricados através da soldadura a laser dos bordos de várias chapas de aço com diferentes materiais, espessuras e revestimentos numa única chapa integral para satisfazer diferentes requisitos de desempenho do material para as peças. Após processos como a estampagem, tornam-se componentes para automóveis.

Resolve principalmente o problema de a laminagem a frio não poder produzir chapas extra largas e chapas de espessura desigual. Atualmente, os materiais utilizados para a soldadura por laser por medida incluem o aço de baixo carbono, o aço de baixa liga, o aço de alta resistência, a liga de alumínio e a liga de magnésio. As peças estampadas são principalmente utilizadas para fabricar componentes automóveis, como painéis interiores de portas, painéis de chão e pilares.

2. Placas (tubos) hidroformadas

A tecnologia de hidroconformação de chapas metálicas refere-se a um processo que utiliza um meio líquido em vez de moldes côncavos ou convexos, baseando-se na pressão do meio líquido para formar a chapa. Este processo pode não só formar peças com formas complexas, mas também produzir peças com elevada precisão, boa qualidade de superfície e custos de processamento mais baixos em comparação com os processos convencionais.

3. Painéis Sanduíche Compostos

Um novo tipo de material compósito com chapas de aço revestidas a cores, chapas de aço inoxidável, etc., como camadas faciais, e materiais leves, resistentes ao fogo e retardadores de chama, tais como lã de fibra de vidro, lã de rocha, poliestireno como camada central. Tem vantagens como a resistência ao fogo, o isolamento térmico, o isolamento térmico, o isolamento acústico, o isolamento de vibrações e o peso leve, e é amplamente utilizado na indústria aeroespacial, na construção naval, em veículos e na construção civil e industrial.

4. Chapa de aço conformada a quente

O aço especial de liga de boro de alta resistência é aquecido até à austenitização e, em seguida, a chapa a quente é enviada para um molde com um sistema de arrefecimento para moldagem por prensagem, sendo simultaneamente submetida a um arrefecimento rápido e uniforme. A estrutura da chapa de aço muda de austenite para martensite, resultando numa chapa de aço de resistência ultra-elevada. Pode ser amplamente utilizada no fabrico de componentes automóveis, tais como para-choques dianteiro e traseiro, pilares A, pilares B, pilares C, painéis interiores de portas e vigas de impacto de portas.

5. Materiais superplásticos

A superplasticidade refere-se à capacidade de certos metais ou ligas de se alongarem mais de 100% em condições específicas, nomeadamente a baixas taxas de deformação (ε=10-⁴~10-² s-¹), a uma determinada temperatura de deformação (cerca de metade da temperatura termodinâmica de fusão) e com tamanhos de grão estáveis e finos (0,5~5μm).

Por exemplo, o aço com um alongamento superior a 500%, o titânio puro superior a 300%, a liga de alumínio-zinco superior a 1000%, os materiais com tais propriedades são designados materiais superplásticos. Atualmente, os materiais superplásticos normalmente utilizados incluem principalmente ligas de alumínio, ligas de magnésio, ligas de titânio, aço de baixo carbono, aço inoxidável, etc.