I. Visão geral

1. O aparecimento e o desenvolvimento do tratamento especial

Desde a década de 1940, devido ao desenvolvimento da ciência dos materiais e da alta tecnologia, à concorrência feroz no mercado e à necessidade urgente de defesa avançada e investigação científica, a velocidade de atualização de novos produtos acelerou, evoluindo para alta velocidade, alta precisão, alta fiabilidade, resistência à corrosão, alta temperatura e pressão, alta potência e polarização de tamanho.

Como resultado, vários novos materiais, novas estruturas e peças mecânicas de precisão complexas surgiram em grande número, colocando uma série de problemas urgentes para a indústria de fabrico mecânico resolver.

1) Problemas de processamento de vários materiais difíceis de cortar, tais como ligas duras, ligas de titânio, aços resistentes ao calor, aços inoxidáveis, diamantes, pedras preciosas, quartzo e vários materiais metálicos e não metálicos de elevada dureza, elevada resistência, elevada dureza e elevada fragilidade, como o germânio e o silício.

2) Problemas de processamento de várias superfícies especiais complexas, tais como pás de turbinas a jato, turbinas integrais, invólucros de motores e matrizes de forja, moldes de injeção com superfícies de formação tridimensionais, estrias em canos de armas, injectores, grelhas e pequenos orifícios e fendas estreitas em fieiras.

3) Problemas de processamento de várias peças de ultra-precisão, polidas ou com requisitos especiais, tais como giroscópios aeroespaciais e servo-válvulas com requisitos de qualidade de superfície e precisão muito elevados, bem como veios finos, peças de paredes finas, elementos elásticos e outras peças de baixa rigidez.

Para resolver a série de problemas tecnológicos acima referida, é difícil ou mesmo impossível confiar apenas nos métodos de corte tradicionais. As pessoas têm vindo a explorar e a investigar sucessivamente novos métodos de processamento, tendo o processamento especial surgido e desenvolvido sob estas condições prévias. No entanto, a razão pela qual o processamento especial pode surgir e desenvolver-se é o facto de possuir caraterísticas essenciais que os processos de corte convencionais não possuem.

A essência e as caraterísticas dos processos de corte convencionais são: em primeiro lugar, basear-se em materiais de ferramentas que são mais duros do que a peça de trabalho e, em segundo lugar, utilizar energia mecânica para remover o excesso de material da peça de trabalho. Geralmente, este é um método eficaz, mas quando os materiais da peça se tornam cada vez mais duros e as estruturas das peças se tornam mais complexas, o método originalmente eficaz torna-se um fator desvantajoso que limita a eficiência da produção e afecta a qualidade do processamento.

A diferença entre o processamento especial e os processos de corte convencionais é que este utiliza diretamente a energia eléctrica, a energia luminosa, a energia sonora, a energia magnética, a energia térmica, a energia química ou uma forma composta de várias energias para o processamento. Tem principalmente as seguintes caraterísticas:

- Baseia-se principalmente noutras formas de energia (como a eletricidade, a luz, o som, a química, etc.) para remover materiais.

- A dureza da ferramenta pode ser inferior à do material processado.

- Não existe uma força de corte mecânica significativa entre a ferramenta e a peça de trabalho durante o processamento.

2. Classificação e comparação dos tratamentos especiais

O processamento especial é classificado de acordo com as fontes de energia e os princípios de processamento, como mostra a Tabela 1.

Quadro 1 Classificação dos métodos de tratamento especial habitualmente utilizados

| Método de processamento | Fonte de energia | Princípio de processamento | Abreviatura em inglês |

| Maquinação por Descarga Eléctrica | Energia eléctrica, térmica | Sublimação, fusão | EDM |

| Maquinação por Descarga Eléctrica de Fios | Energia eléctrica, térmica | Sublimação, fusão | WEDM |

| Maquinação por feixe de electrões | Energia eléctrica, térmica | Sublimação, fusão | EBM |

| Maquinação por plasma | Energia eléctrica, térmica | Sublimação, fusão | PAM |

| Maquinação eletroquímica | Energia eléctrica, química | Dissolução de ânodos metálicos | ECM |

| Retificação eletroquímica | Energia eléctrica, energia química, energia mecânica | Moagem de dissolução do ânodo | EGM |

| Maquinação por ultra-sons | Som, energia mecânica | Impacto abrasivo de alta frequência | USM |

| Maquinação a laser | Luz, energia térmica | Fusão, sublimação | LBM |

| Maquinação por feixe de iões | Energia eléctrica, energia cinética | Impacto atómico | IM |

| Gravura química | Energia química | Corrosão | CHM |

Entre estas, a maquinagem por feixes de iões utiliza feixes de plasma acelerados e focados para atingir a superfície do material a processar. As suas caraterísticas são uma precisão de processamento muito elevada, baixa poluição e tensão de processamento e deformação térmica extremamente pequenas, mas baixa eficiência de processamento. A maquinação a laser utiliza feixes de laser de alta potência para irradiar peças de trabalho, provocando a fusão e sublimação de material para perfuração, corte, soldadura e outros processos especiais.

II. Tecnologia de maquinagem por descarga eléctrica

A maquinagem por descarga eléctrica (EDM) é uma tecnologia de processamento que utiliza o efeito de electro-erosão produzido pela descarga de impulsos entre o elétrodo da peça e o elétrodo da ferramenta num determinado meio líquido para corroer materiais condutores, alterando assim a forma e o tamanho do material.

1. Princípios básicos, caraterísticas e gama de processamento da maquinagem por descarga eléctrica

(1) Princípios básicos da maquinagem por descarga eléctrica

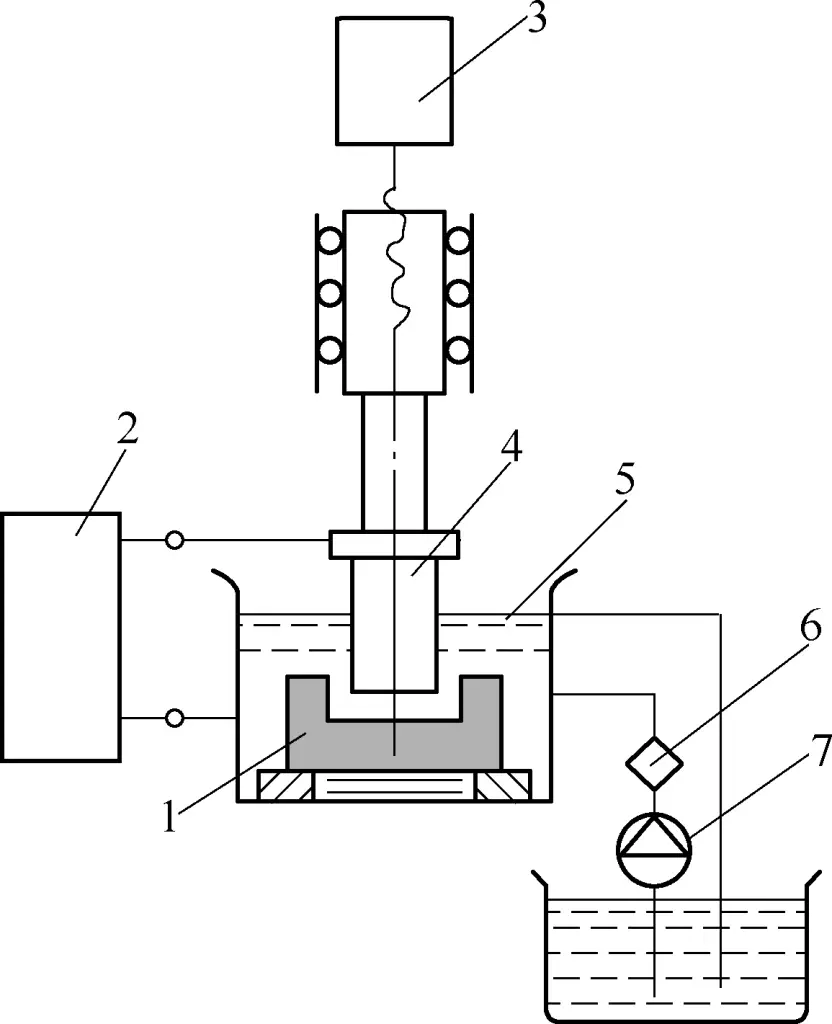

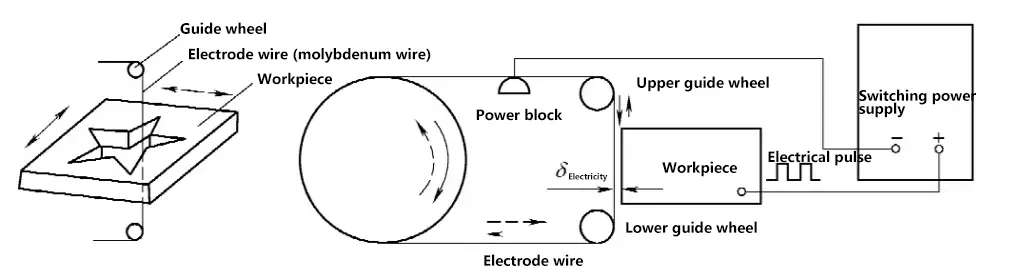

Num fluido de trabalho isolante, a ferramenta e a peça de trabalho estão ligadas aos pólos positivo e negativo de uma fonte de alimentação de impulsos, e é sempre mantida uma distância de descarga muito pequena (normalmente de alguns micrómetros a algumas centenas de micrómetros), como se mostra na Figura 1.

1-Peça de trabalho

Fonte de alimentação de 2 impulsos

3-Sistema de regulação automática do avanço

4-Ferramentas

5-Fluido de trabalho

6-Filtro

7-Bomba de fluido em funcionamento

Sob a ação da tensão de impulso, o isolamento no intervalo mínimo ou a força de isolamento mais fraca é instantaneamente quebrado, produzindo altas temperaturas instantâneas que causam a fusão local ou mesmo a sublimação do metal de superfície, formando uma cratera electro-erodida.

Após o fim da primeira descarga de impulsos, há um intervalo de tempo para permitir que o fluido de trabalho restabeleça o seu isolamento. Em seguida, a segunda tensão de impulso é aplicada aos dois pólos, e outra pequena cratera será erodida na distância relativamente mais próxima entre os eléctrodos.

Este ciclo de alta frequência repete-se continuamente, com o elétrodo-ferramenta a ser constantemente introduzido na peça de trabalho, copiando assim a forma da ferramenta para a peça de trabalho, maquinando a peça necessária. Toda a superfície maquinada será composta por inúmeras pequenas cavidades.

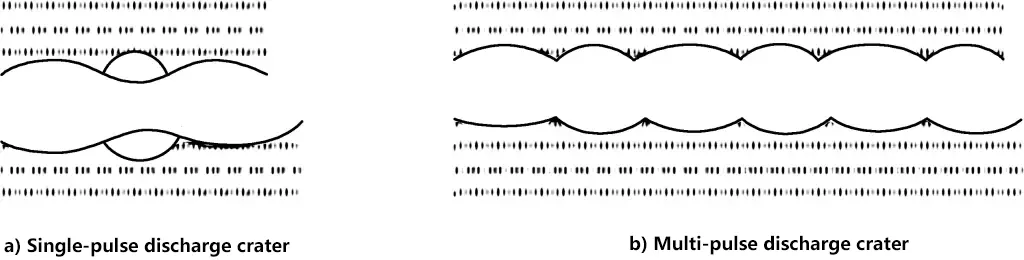

A maquinagem por descarga eléctrica é um processo de remoção de metal que acumula gradualmente um grande número de pequenas marcas de descarga, como mostra a Figura 2.

(2) Principais caraterísticas da maquinagem por descarga eléctrica

As principais caraterísticas da maquinagem por descarga eléctrica são:

- A maquinagem por descarga eléctrica é um processo corrosivo, sem requisitos especiais para a dureza relativa dos materiais do elétrodo e da peça de trabalho; a dureza do material do elétrodo da ferramenta pode ser inferior à do material da peça de trabalho;

- A maquinagem por descarga eléctrica não tem força mecânica, pelo que a peça de trabalho não se deforma após a maquinagem;

- Pode efetuar continuamente maquinação em bruto, semi-acabamento e acabamento;

- É fácil de implementar o controlo e a automatização;

- O fabrico de eléctrodos-ferramenta apresenta algumas dificuldades;

- Só é adequado para materiais condutores de peças de trabalho;

- A eficiência da maquinagem por descarga eléctrica é relativamente baixa.

(3) Âmbito da maquinagem por descarga eléctrica

O âmbito da maquinagem por descarga eléctrica inclui:

- Diversas cavidades e orifícios de forma complexa;

- Frequentemente utilizado como um processo de acabamento para peças de molde após a têmpera;

- Pode ser utilizado como um método de reforço de superfície para peças de moldes;

- Pode efetuar retificação por descarga eléctrica;

- Pode gravar texto e padrões.

2. Equipamento de maquinagem por descarga eléctrica

(1) Composição da máquina

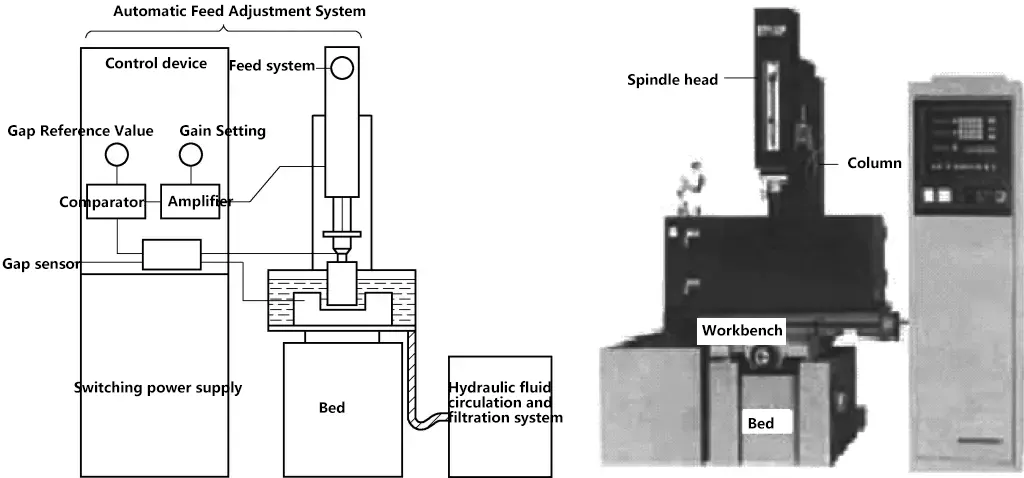

A aparência de um equipamento de maquinagem por descarga eléctrica é mostrada na Figura 3, consistindo no corpo da máquina, na fonte de alimentação de impulsos, no sistema servo, no sistema de circulação e filtragem do fluido de trabalho e no sistema operativo de software.

1) Corpo da máquina

O corpo da máquina é constituído principalmente pela cama, coluna, cabeça do fuso e acessórios, mesa de trabalho e outras peças, que é um sistema mecânico utilizado para conseguir a fixação, a fixação e o movimento do elétrodo da peça e do elétrodo da ferramenta. A cama, o pilar e a mesa de trabalho coordenada formam a estrutura da máquina EDM, proporcionando apoio, posicionamento e facilidade de operação.

Uma vez que as forças macroscópicas na maquinagem por descarga eléctrica são extremamente pequenas, não existem requisitos rigorosos para a resistência do sistema mecânico. No entanto, para evitar a deformação e garantir a precisão, é necessária a rigidez necessária.

O elétrodo fixado sob a cabeça do fuso é o atuador do sistema de regulação automática. A sua qualidade irá afetar a sensibilidade do sistema de alimentação e a estabilidade do processo de maquinação, influenciando assim a precisão da maquinação da peça de trabalho.

2) Fonte de alimentação de impulsos

No processo de maquinação por descarga eléctrica, a função da fonte de alimentação por impulsos é converter a corrente alternada sinusoidal de 50Hz da rede eléctrica em corrente de impulsos unidireccionais de frequência mais elevada, fornecendo a energia de descarga necessária para a lacuna de maquinação entre o elétrodo da peça de trabalho e o elétrodo da ferramenta para corroer o metal. O desempenho da fonte de alimentação de impulsos afecta diretamente a velocidade de maquinagem, a qualidade da superfície, a precisão da maquinagem, o desgaste do elétrodo da ferramenta e outros indicadores tecnológicos da maquinagem por descarga eléctrica.

3) Sistema servo

A sua principal função é controlar o movimento servo dos eixos X, Y e Z.

4) Sistema de circulação e filtragem do fluido de trabalho

O sistema de circulação e filtragem do fluido de trabalho é composto por fluido de trabalho, depósito de fluido de trabalho, bomba de fluido de trabalho, elemento filtrante e condutas. O fluido de trabalho serve os objectivos de isolamento, remoção de aparas, arrefecimento e melhoria da qualidade da maquinagem.

Após cada descarga de impulsos, o estado de isolamento entre o elétrodo da peça de trabalho e o elétrodo da ferramenta deve ser rapidamente restaurado, caso contrário, a descarga de impulsos transformar-se-á numa descarga de arco contínua, afectando a qualidade da maquinagem.

Durante o processo de maquinagem, o fluido de trabalho pode eliminar rapidamente as aparas de metal produzidas, permitindo que a maquinagem prossiga sem problemas. O fluido de trabalho também arrefece os eléctrodos aquecidos e a peça de trabalho, evitando a deformação da peça de trabalho.

5) Sistema operativo de software

O sistema operativo de software pode introduzir vários parâmetros do elétrodo-ferramenta e do elétrodo da peça de trabalho e gerar programas, observar dinamicamente as alterações na profundidade de maquinagem durante o processo e executar maquinagem de operação manual, entre outras funções.

(2) Elétrodo de ferramenta

As propriedades que os materiais dos eléctrodos-ferramenta devem possuir:

- Bom desempenho do processo de maquinagem por descarga eléctrica, ou seja, elevado ponto de fusão, elevado ponto de ebulição, boa condutividade eléctrica, boa condutividade térmica, elevada resistência mecânica, etc.

- Boa processabilidade de fabrico, fácil de maquinar com a precisão e qualidade de superfície necessárias.

- Fontes abundantes e preços acessíveis.

3. Processo de maquinagem por descarga eléctrica e leis básicas da maquinagem

(1) Efeito de polaridade

Na conformação por descarga eléctrica, enquanto o material da peça de trabalho é gradualmente erodido, o material do elétrodo da ferramenta também é erodido. No entanto, mesmo quando o mesmo material é utilizado para os pólos positivo e negativo, as suas quantidades de erosão são diferentes. Este fenómeno é designado por efeito de polaridade. Se a peça de trabalho estiver ligada ao pólo positivo da fonte de alimentação, designa-se por maquinagem de polaridade positiva; se a peça de trabalho estiver ligada ao pólo negativo da fonte de alimentação, designa-se por maquinagem de polaridade negativa.

(2) Influência dos parâmetros eléctricos

1) Largura do impulso

Quando os outros parâmetros permanecem constantes, o aumento da largura do impulso reduz o desgaste do elétrodo da ferramenta, melhora a eficiência da produção e estabiliza a maquinação.

2) Intervalo de impulsos

Diminuir o intervalo de impulsos aumenta a frequência de descarga, melhorando assim a eficiência da produção.

3) Energia de impulso

Em condições normais, a taxa de erosão é proporcional à energia do impulso.

(3) Principais factores que afectam a precisão da maquinagem por descarga eléctrica

1) Cone de maquinagem

A conicidade da maquinagem está principalmente relacionada com o número de descargas secundárias e a energia de um único impulso. Quanto maior for o número de descargas e maior for a energia, maior será a conicidade da maquinagem. O número de descargas secundárias está principalmente relacionado com as condições de remoção de aparas, a direção de remoção de aparas e a margem de maquinação.

2) Precisão e desgaste do elétrodo-ferramenta

Uma vez que a maquinagem por descarga eléctrica é um processo de replicação, os defeitos de maquinagem no elétrodo-ferramenta serão diretamente copiados para a peça de trabalho. Por conseguinte, a precisão de fabrico do elétrodo-ferramenta afectará diretamente a precisão de maquinação da peça de trabalho.

3) Fixação e posicionamento do elétrodo e da peça de trabalho

A precisão da fixação, posicionamento e alinhamento afectará diretamente a precisão da maquinação da peça de trabalho.

4) Deformação térmica da máquina

O calor de maquinação gerado pela maquinação por descarga eléctrica é muito elevado, provocando o desvio do eixo do fuso da máquina, afectando assim a precisão de maquinação da peça.

4. Exemplo de aplicação da maquinagem por descarga eléctrica

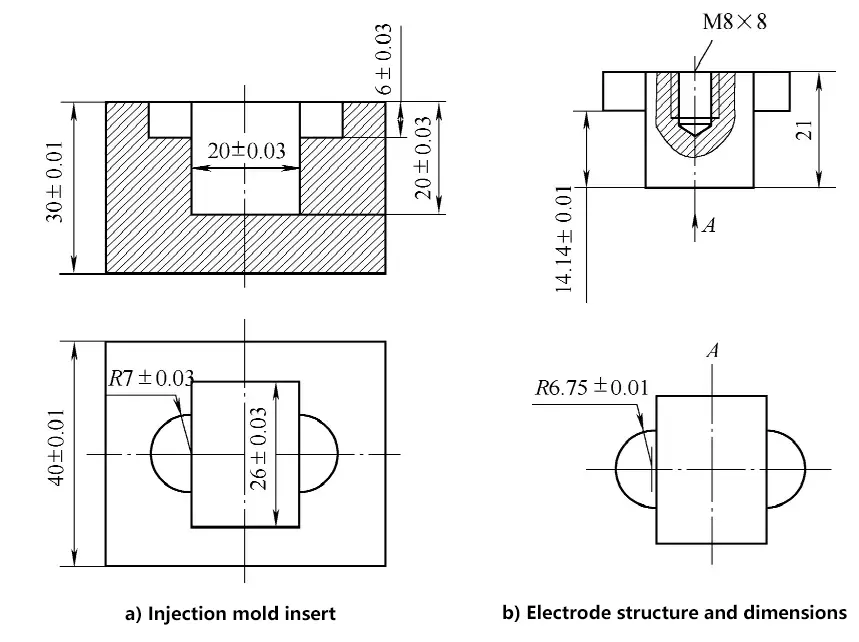

A Figura 4a mostra um bloco de inserção de molde de injeção, feito de material 40Cr, com uma dureza de 38-40HRC, e um valor de rugosidade de superfície maquinada de Ra0.8μm. Os bordos laterais da cavidade têm de ser afiados, com um raio de canto R<0,25mm.

(1) Seleção do método

Escolha o método de movimento planetário de elétrodo único para a formação de descarga eléctrica. Para garantir bordas laterais afiadas (R <0,3 mm), a quantidade de movimento planetário deve ser pequena, levando δ≤0,25 mm.

(2) Elétrodo de ferramenta

1) O material do elétrodo é escolhido como cobre puro forjado para garantir a qualidade de maquinação do elétrodo e a rugosidade da superfície.

2) A estrutura e as dimensões do elétrodo são mostradas na Figura 4b.

① A quantidade de escala do lado único da dimensão horizontal do eletrodo é tomada como b = 0,25 mm e, de acordo com a fórmula de cálculo relevante, a quantidade de movimento planetário δ = 0,25 mm.

② Uma vez que a quantidade de escala da dimensão do elétrodo é relativamente pequena, os parâmetros padrão para a maquinação de desbaste de formação básica não devem ser muito grandes.

De acordo com a base de dados do processo (ou experiência), sabe-se que os parâmetros de maquinação em desbaste reais utilizados produzirão um desgaste do elétrodo de 1%. Por conseguinte, a diferença no comprimento do elétrodo correspondente à profundidade de 20mm da cavidade principal e à profundidade de 6mm da cavidade da saliência R7mm não é de 14mm, mas sim de (20-6)mm×(1+1%)=14,14mm.

Embora também haja desgaste durante o acabamento, uma vez que a quantidade de acabamento para ambas as peças é a mesma, isso não afectará a diferença nas suas profundidades. A figura 4b mostra a estrutura do elétrodo, sem requisitos rigorosos para o seu comprimento total.

3) Fabrico de eléctrodos.

O elétrodo pode ser fabricado por métodos de maquinagem mecânica, mas devido às duas saliências semicirculares, é geralmente completado por EDM de corte de fio. Os principais processos são os seguintes:

- Preparação do material;

- Superfícies superior e inferior planas;

- Desenhar linhas;

- Furos roscados M8×8 da máquina;

- Corte do fio de acordo com as dimensões horizontais;

- Rodar 90° para a frente e para trás na direção indicada na Figura 4b, utilizar o corte de fio para maquinar dois semicírculos e o comprimento do corpo principal;

- Acabamento manual.

4) Processamento do espaço em branco de inserção.

Nomeadamente:

① Preparar o material de acordo com os requisitos de tamanho.

② Plano de seis faces.

③ Tratamento térmico (têmpera e revenimento) para atingir 38~40HRC.

④ Rectifique seis faces da pastilha.

5) Fixação e posicionamento do elétrodo e do inserto.

① Fixe o elétrodo com parafusos M8 e prenda-o na fixação da cabeça do fuso. Use um micrômetro (ou relógio comparador) para alinhar o eletrodo perpendicularmente à superfície da peça de trabalho, usando as superfícies superior e lateral do eletrodo como referência, e alinhe seus eixos X e Y com as direções de movimento X e Y da mesa de trabalho.

② A pastilha é geralmente fixada com um torno de máquina e os seus eixos X e Y são alinhados para corresponder às direcções de movimento X e Y da mesa de trabalho.

③ Posicionamento, que assegura que a linha central do elétrodo e a pastilha estão perfeitamente alinhadas. Ao utilizar uma máquina EDM CNC, a função de centragem automática da máquina pode ser utilizada para um posicionamento preciso.

6) Processo de conformação EDM.

III. Tecnologia de maquinagem por descarga eléctrica com corte a fio CNC

A maquinagem por descargas eléctricas com fio (WEDM) é uma nova tecnologia desenvolvida com base na maquinagem por descargas eléctricas, assim designada porque utiliza um elétrodo de fio (fio de molibdénio ou fio de cobre) para cortar a peça de trabalho através de uma descarga de faísca.

1. Princípios básicos, caraterísticas e gama de processamento da maquinagem por descarga eléctrica com corte de fio CNC

(1) Princípios básicos da maquinagem por descarga eléctrica com corte de fio CNC

O princípio básico da maquinação por descarga eléctrica com corte de fio CNC é apresentado na Figura 5.

Utiliza o efeito de electro-erosão produzido pela descarga de faíscas pulsadas entre um fio metálico em movimento (fio de molibdénio, fio de cobre) e a peça de trabalho, que formam dois eléctrodos, para processar a peça de trabalho e obter a forma desejada.

Durante o processo de maquinação, a peça a ser processada serve como elétrodo da peça, e o fio de molibdénio ou fio de cobre serve como elétrodo da ferramenta. A fonte de alimentação de impulsos emite uma série de tensões de impulso aplicadas à peça de trabalho e ao fio de molibdénio. Existe uma quantidade suficiente de fluido de trabalho com certas propriedades isolantes entre o fio de molibdénio e a peça de trabalho.

Quando a distância entre o fio de molibdénio e a peça de trabalho se torna suficientemente pequena (cerca de 0,01 mm), sob a ação da tensão de impulso, o fluido de trabalho é ionizado e decomposto, formando um canal de descarga instantâneo entre o fio de molibdénio e a peça de trabalho. Este facto produz instantaneamente temperaturas elevadas, provocando a fusão local do metal ou mesmo a sua sublimação e erosão. Se a mesa de trabalho alimentar continuamente a peça de trabalho, pode cortar a forma desejada.

(2) Principais caraterísticas da maquinagem por descarga eléctrica com corte de fio CNC

1) Uma vez que o elétrodo-ferramenta é um fio fino com um diâmetro pequeno, a largura do impulso, a corrente média e outros parâmetros não podem ser demasiado grandes, limitando a gama de parâmetros de processamento que podem ser selecionados.

2) Utiliza água ou fluido de trabalho à base de água, que não se inflama nem pega fogo, facilitando a implementação de uma operação segura não tripulada.

3) O fio do elétrodo é normalmente bastante fino, permitindo a maquinação de fendas estreitas e de peças com formas complexas. Devido à estreita fenda de corte, a quantidade real de remoção de metal é muito pequena, resultando numa elevada utilização de material, o que é especialmente rentável no processamento de peças preciosas. metais.

4) Não é necessário fabricar eléctrodos-ferramenta moldados, o que reduz consideravelmente os custos de conceção e de fabrico dos eléctrodos-ferramenta moldados e encurta o ciclo de produção.

5) Alto grau de automação, fácil operação, ciclo de processamento curto e baixo custo.

(3) Gama de aplicações da maquinagem por descarga eléctrica com corte de fio CNC

1) Processamento de moldes.

Adequado para processar várias formas de matrizes de punção. Ao ajustar diferentes quantidades de compensação de folga, é necessária apenas uma programação para cortar o punção, a placa de fixação do punção, a matriz e a placa de remoção.

2) Prototipagem de novos produtos.

No processo de prototipagem de novos produtos, a maquinação por descarga eléctrica com corte de fio CNC pode cortar diretamente as peças sem a necessidade de fazer moldes adicionais, reduzindo consideravelmente os custos de fabrico e o tempo de ciclo.

3) Tratamento de materiais especiais.

Para alguns materiais metálicos de elevada dureza e ponto de fusão elevado que são quase impossíveis de processar utilizando métodos de corte tradicionais, a maquinação por descarga eléctrica com corte de fio CNC é económica e produz resultados de boa qualidade.

2. Equipamento de maquinagem por descarga eléctrica com corte de fio CNC

(1) Modelo e parâmetros técnicos da máquina de maquinagem de corte por fio

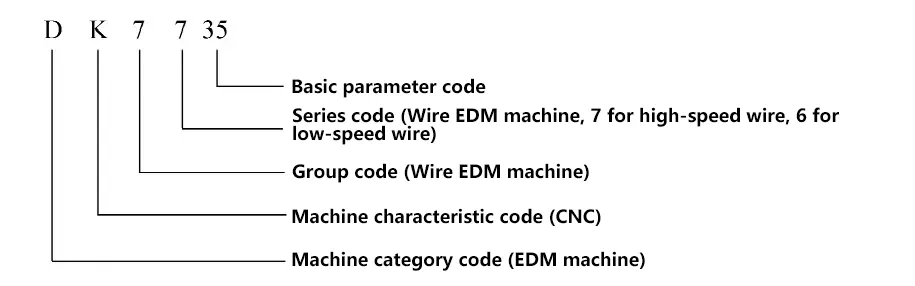

A compilação dos números de modelo das máquinas-ferramentas chinesas é efectuada de acordo com as disposições da norma GB/T 15375-2008 "Método de compilação dos números de modelo das máquinas-ferramentas para corte de metais", e os números de modelo das máquinas-ferramentas são compostos por letras pinyin chinesas e algarismos árabes.

Por exemplo, o significado do modelo de máquina-ferramenta DK7735 é o seguinte

Os principais parâmetros técnicos das máquinas de maquinagem por descargas eléctricas para corte com fio incluem: curso da mesa de trabalho (curso longitudinal × curso transversal), espessura máxima de corte, rugosidade da superfície maquinada, velocidade de cortee funções de controlo do sistema CNC, etc. Os principais modelos e parâmetros técnicos das máquinas de maquinagem por descarga eléctrica com corte de fio da série DK77 são apresentados no quadro 2.

Quadro 2 Principais modelos e parâmetros técnicos das máquinas da série DK77 (para referência)

| Modelo da máquina | DK7725 | DK7732 | DK7735 | DK7740 | DK7745 | DK7750 |

| Mesa de trabalho | 330mm×520mm | 360mm×600mm | 410mm×650mm | 460mm×680mm | 520mm×750mm | 570mm×910mm |

| 250mm×320mm | 320mm×400mm | 350mm×250mm | 400mm×500mm | 450mm×550mm | 500mm×630mm | |

| Espessura máxima de corte/mm | 400 | 500 | 500 | 500 | 500 | 600 |

| Capacidade de carga de processamento/kg | 250 | 350 | 400 | 450 | 600 | 800 |

| Peso da máquina principal/kg | 1000 | 1100 | 1200 | 1400 | 1700 | 2200 |

| Dimensões da máquina principal | 1400mm× 920mm× 1350 mm | 1500mm× 1200mm× 1400mm | 1600mm× 1300mm× 1400mm | 1700mm× 1400mm× 1400mm | 1750mm× 1500mm× 1400mm | 2100mm× 1700mm× 1740mm |

| Rugosidade da superfície/μm | 2.5 | |||||

| Cone de maquinagem | 3°~60° | |||||

(2) Estrutura básica da máquina

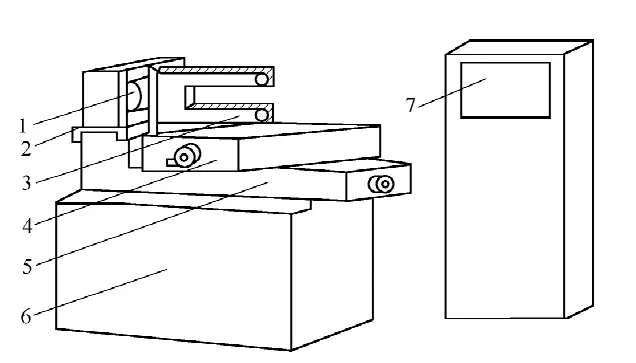

O diagrama estrutural da máquina de maquinagem por descarga eléctrica com corte de fio é apresentado na Figura 6, consistindo no corpo da máquina, na fonte de alimentação de impulsos, no dispositivo CNC, no sistema de circulação do fluido de trabalho, etc.

Bobina de 1 fio

Corrediça de 2 fios

Quadro de 3 fios

4-Mesa de trabalho superior

5-Mesa de trabalho inferior

Cama com 6 máquinas

7-Fonte de alimentação de impulsos e dispositivo CNC

1) Corpo da máquina

O corpo da máquina é constituído por uma base, um mecanismo de acionamento do fio, uma mesa de trabalho e uma estrutura de fio, etc.

① Cama de máquina.

Utilizado para suportar e ligar componentes como a mesa de trabalho e o mecanismo de passagem do fio, com os componentes eléctricos da máquina e o sistema de circulação do fluido de trabalho instalados no interior.

② Mecanismo de acionamento do fio.

O acoplamento do motor acciona a bobina de fio para rodar alternadamente nas direcções para a frente e para trás. O fio de molibdénio é ordenadamente disposto na bobina de fio e move-se para a frente e para trás a alta velocidade (velocidade do fio cerca de 9m/s) através das rodas guia da estrutura do fio.

③ Mesa de trabalho.

Utilizada para instalar e acionar a peça de trabalho para se deslocar nas direcções X e Y no plano horizontal. A mesa de trabalho está dividida em camadas superior e inferior, ligadas a parafusos de avanço X e Y, respetivamente, e acionadas por dois motores de passo.

Cada vez que o motor passo a passo recebe um sinal de impulso do computador, o seu eixo de saída roda um ângulo de passo e, em seguida, acciona o parafuso de avanço para rodar através de um par de engrenagens de mudança de velocidade, movendo assim a mesa de trabalho 0,001 mm na direção correspondente.

④ Armação de arame.

A principal função da estrutura do fio é suportar o fio do elétrodo à medida que este se move a uma velocidade linear definida e manter um certo ângulo geométrico entre a parte de trabalho do fio do elétrodo e o plano da mesa de trabalho.

2) Fonte de alimentação de impulsos

A fonte de alimentação por impulsos, também conhecida como fonte de alimentação de alta frequência, funciona principalmente para converter a energia CA normal de 50 Hz em tensão de impulsos unidireccionais de alta frequência. Durante a maquinação, o fio do elétrodo é ligado ao pólo negativo da fonte de alimentação por impulsos e a peça de trabalho é ligada ao pólo positivo.

3) Dispositivo CNC

As principais funções do dispositivo CNC são o controlo da trajetória e o controlo da maquinagem. O controlo de maquinação inclui controlo de alimentação, retração de curto-circuito, compensação de folgas, escala gráfica, rotação e translação, controlo adaptativo, centragem automática, visualização de informações, função de auto-diagnóstico, etc. A sua precisão de controlo é de ±0,001mm, e a precisão de maquinação é de ±0,01mm.

4) Sistema de circulação do fluido de trabalho

Consiste em fluido de trabalho, tanque de fluido de trabalho, bomba de fluido de trabalho e tubos de circulação. O fluido de trabalho serve para isolamento, remoção de aparas e arrefecimento. Após cada descarga de impulsos, o estado de isolamento entre a peça de trabalho e o fio do elétrodo (fio de molibdénio) deve ser rapidamente restaurado, caso contrário a descarga de impulsos transformar-se-á numa descarga de arco contínuo estável, afectando a qualidade da maquinação.

Durante o processo de maquinagem, o fluido de trabalho pode eliminar rapidamente as micropartículas de metal geradas durante a maquinagem entre os eléctrodos, garantindo uma maquinagem suave. O fluido de trabalho também pode arrefecer o fio do elétrodo aquecido e a peça de trabalho, evitando a deformação da peça de trabalho.

3. Leis do processo de maquinagem por descarga eléctrica com fio CNC

Os principais indicadores do processo de maquinagem por descarga eléctrica com corte de fio CNC incluem a velocidade de corte, a precisão da maquinagem, a rugosidade da superfície, etc.

(1) Velocidade de corte

A velocidade de corte refere-se à área total da superfície da peça de trabalho cortada pela linha central do fio do elétrodo por unidade de tempo, assegurando uma determinada rugosidade da superfície durante o processo de corte, medida em mm2/min.

A velocidade máxima de corte refere-se à velocidade máxima de corte que pode ser atingida sem considerar a direção de corte, a rugosidade da superfície e outras condições. Normalmente, a velocidade de corte para maquinagem rápida de corte de fio é de 40~80mm2/min, que está relacionado com a magnitude da corrente de maquinagem.

Para comparar os efeitos de corte com diferentes fontes de alimentação de impulsos e diferentes correntes de maquinagem, a velocidade de corte por ampere de corrente é designada por eficiência de corte, que é geralmente de 20 mm2/(min-A).

(2) Precisão da maquinagem

A precisão da maquinagem é o termo coletivo para a precisão dimensional, a precisão da forma e a precisão posicional da peça maquinada.

A precisão da maquinação é um indicador abrangente que inclui a precisão do controlo da trajetória de corte, a precisão da transmissão mecânica, a precisão da fixação e do posicionamento da peça de trabalho, bem como os efeitos das flutuações dos parâmetros da fonte de alimentação de impulsos, os erros de diâmetro do fio do elétrodo, o desgaste e a vibração, as alterações do nível de contaminação do fluido de trabalho e o nível de competência do operador na precisão da maquinação.

(3) Rugosidade da superfície

Na China, a rugosidade da superfície é normalmente expressa como o desvio médio aritmético do perfil Ra (μm), enquanto no Japão, Rmáximo é frequentemente utilizado.

A rugosidade da superfície do corte de fio de alta velocidade pode atingir Ra5.0 ~ 2.5μm, com o melhor alcance em torno de Ra1.0μm; a rugosidade da superfície do corte de fio de baixa velocidade geralmente pode atingir Ra1.25μm, com o melhor alcance de Ra0.2μm.

4. Programação da maquinagem por descarga eléctrica com corte de fio CNC

O sistema de controlo das máquinas CNC de corte por fio com descarga eléctrica controla a máquina para executar a maquinação com base em "comandos" humanos, pelo que é necessário "escrever" primeiro os comandos das formas a maquinar numa "linguagem" que o sistema de controlo do corte por fio possa compreender.

Os métodos de programação dividem-se em programação manual e programação assistida por computador. A programação manual é uma competência de base para os operadores de corte a fio, permitindo compreender melhor os diferentes cálculos necessários para a programação e os princípios e processos de programação.

No entanto, devido à natureza fastidiosa e morosa dos cálculos de programação manual, com o rápido desenvolvimento dos computadores nos últimos anos, a programação do corte de fio adopta sobretudo a programação assistida por computador, reduzindo consideravelmente a intensidade do trabalho de programação e reduzindo significativamente o tempo necessário para a programação.

(1) Programação manual

Os formatos dos programas de corte de fio incluem 3B, 4B, ISO, etc., sendo o formato 3B o mais comummente utilizado. Para se alinharem com as normas internacionais, alguns fabricantes estão também a utilizar códigos ISO. O formato de programa 3B é apresentado na Tabela 3.

Quadro 3 Formato do programa 3B

| B | X | B | Y | B | J | G | Z |

| Separador | Coordenada do eixo X | Separador | Coordenada do eixo Y | Separador | Comprimento da contagem | Direção da contagem | Instrução de processamento |

1) Determinação do sistema de coordenadas e dos valores das coordenadas X, Y.

O sistema de coordenadas planas é definido da seguinte forma: De frente para a plataforma de operação da máquina-ferramenta, o plano da mesa de trabalho é o plano de coordenadas, com a direção esquerda-direita como eixo X (positivo para a direita), e a direção frente-trás como eixo Y (positivo para a frente).

A origem do sistema de coordenadas é definida como: Ao processar uma linha reta, o ponto inicial da linha é tomado como a origem do sistema de coordenadas, e X, Y tomam os valores absolutos das coordenadas do ponto final da linha; ao processar um arco, o centro do arco é tomado como a origem do sistema de coordenadas, e X, Y tomam os valores absolutos das coordenadas do ponto inicial do arco.

A unidade dos valores das coordenadas é o micrómetro (μm). O sistema de coordenadas relativas é utilizado na programação, o que significa que a origem do sistema de coordenadas muda com diferentes segmentos do programa.

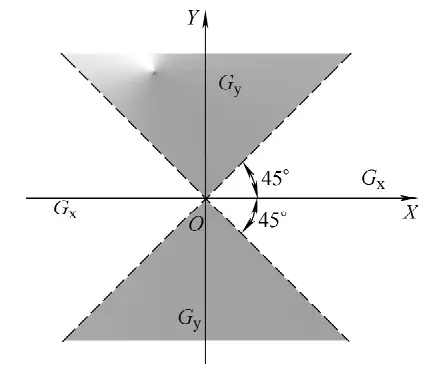

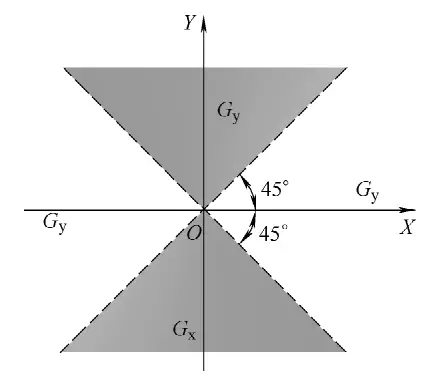

2) Determinação da direção de contagem G.

Quer se trate do processamento de uma linha reta ou de um arco, a direção da contagem é determinada pela posição do ponto final. Os princípios específicos são: Selecionar o comprimento total do avanço na direção X para contagem, denominado contagem X, denotado como Gx; selecionar o comprimento total do avanço na direção Y para contagem, designado por contagem Y, denotado por Gy. Isto é:

① Para processar uma linha reta, pode ser selecionado de acordo com a Figura 7: Quando | Ye |>| Xe |, selecionar Gy; quando | Xe |>| Ye |, selecionar Gx; quando | Xe |=| Ye |, ou Gx ou Gy pode ser escolhido.

② Para arcos, quando as coordenadas do ponto final do arco se encontram nas áreas indicadas na figura 8: Quando | Xe |>| Ye |, selecionar Gy; quando | Ye |>| Xe |, selecionar Gx; quando | Xe |=| Ye |, ou Gx ou Gy pode ser escolhido.

3) Determinação do comprimento de contagem J. O comprimento de contagem é determinado com base na direção de contagem. É a soma dos valores absolutos das projecções da linha reta ou do arco processados no eixo das coordenadas na direção da contagem, sendo a unidade o micrómetro (μm).

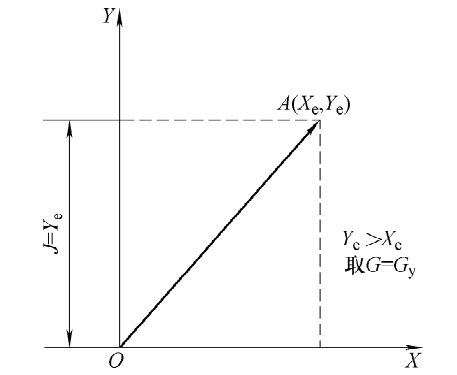

[Exemplo 1] Processar a reta diagonal OA como mostra a Figura 9, com o ponto final A (Xe, Ye), e Ye>Xe, determinar G e J.

Solução: Porque | Ye |>| Xe |, a linha diagonal OA está numa linha com um ângulo superior a 45° em relação ao eixo X, a direção da contagem é Gyo comprimento de projeção da linha diagonal OA sobre o eixo Y é Ye, pelo que J=Ye.

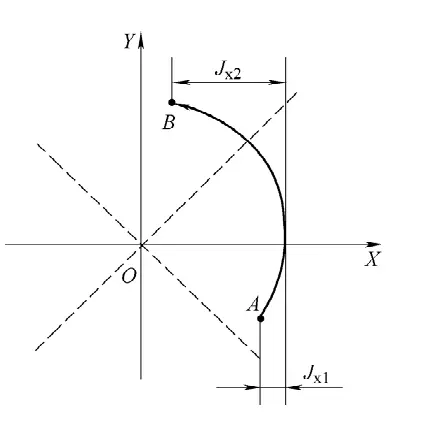

[Exemplo 2] Processando o arco AB como mostrado na Figura 10, com o ponto inicial no quarto quadrante e o ponto final B (Xe, Ye) no primeiro quadrante, determine G e J.

Solução: Como o ponto final do processamento está próximo do eixo Y, | Ye |>| Xe |, a direção da contagem é Gxo comprimento de contagem é a soma dos comprimentos de projeção dos segmentos de arco em cada quadrante do eixo X, ou seja, J=Jx1+Jx2.

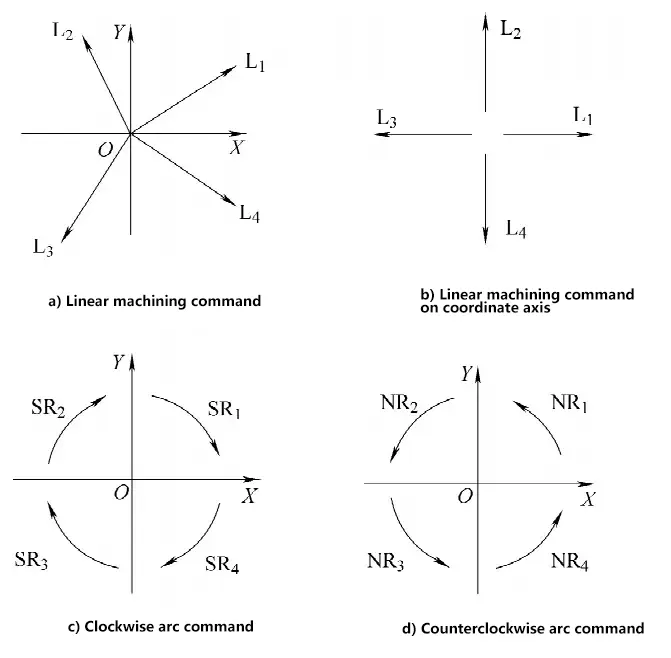

4) Processamento da instrução Z.

A instrução de processamento Z é utilizada para expressar informações como a forma da figura processada, o quadrante em que se encontra e a direção de processamento. Com base nestas instruções, o sistema de controlo seleciona corretamente a fórmula de desvio, efectua cálculos de desvio, controla a direção de avanço da mesa de trabalho, conseguindo assim o processamento automático da máquina-ferramenta. Existem 12 tipos de instruções de processamento, como mostra a Figura 11.

Os segmentos de reta situados nos quatro quadrantes são designados por linhas diagonais. As instruções de processamento para linhas diagonais são representadas por L1, L2, L3, L4 respetivamente, como mostra a figura 11a. Para linhas rectas que coincidam com eixos de coordenadas, as instruções de processamento podem ser selecionadas de acordo com a direção de alimentação, como mostra a figura 11b.

Ao processar arcos, se o ponto de partida do arco processado estiver num dos quatro quadrantes do sistema de coordenadas e for interpolado no sentido dos ponteiros do relógio, como mostra a Figura 11c, as instruções de processamento são representadas por SR1, SR2, SR3, SR4 respetivamente; para a interpolação no sentido contrário ao dos ponteiros do relógio, são representados por NR1, NR2, NR3, NR4 respetivamente, como mostra a Figura 11d. Se o ponto de partida se situar exatamente num eixo de coordenadas, a instrução pode ser escolhida a partir de qualquer um dos dois quadrantes adjacentes.

5) Exemplo de programação do código 3B.

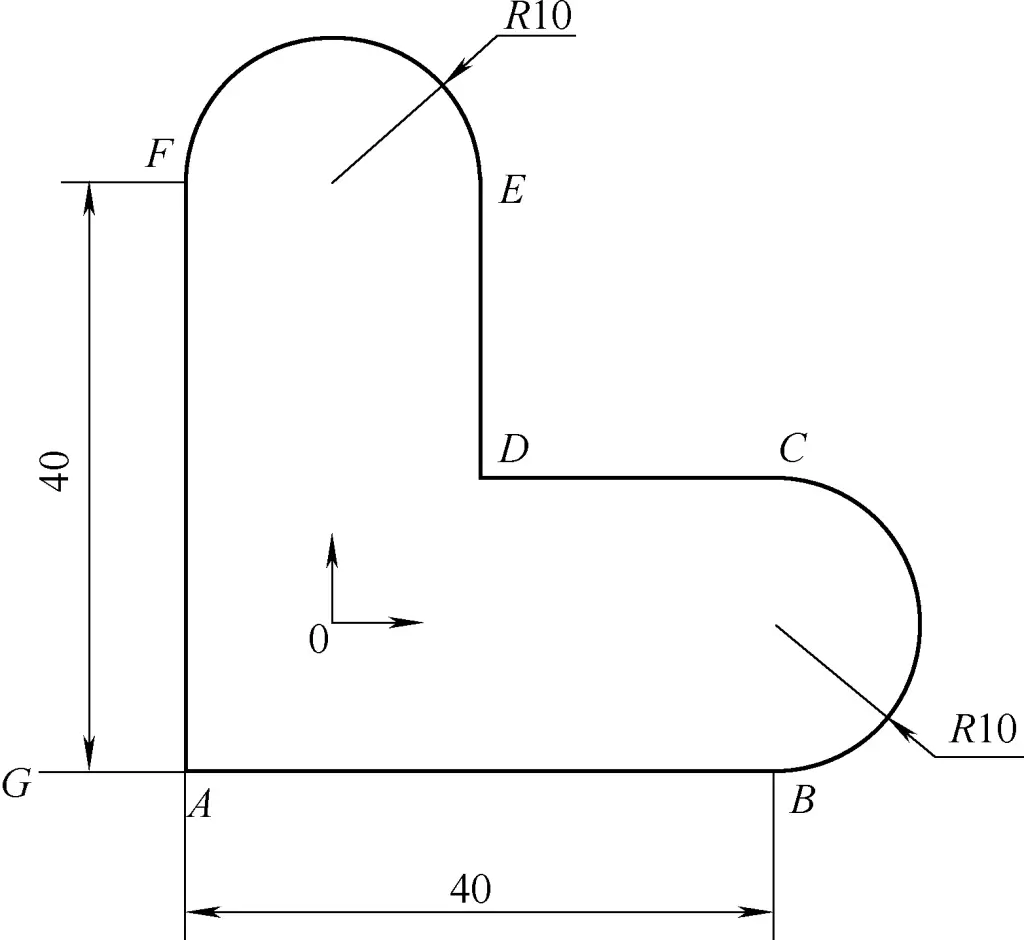

Utilizar o corte de fio para processar a peça de trabalho mostrada na Figura 12. A posição de ajuste da ferramenta deve estar fora da peça de trabalho, com as coordenadas do ponto G (-20, -10) como ponto de partida e as coordenadas do ponto A (-10, -10) como ponto de início do corte. Para facilitar o cálculo, o valor de correção do raio do fio de molibdénio não é considerado na programação. Ou seja:

① Determinar o ponto de início do processamento como ponto G, e a rota de processamento como G-A-B-C-D-E-F-A-G.

② Calcular os valores das coordenadas, de acordo com o sistema de coordenadas e os regulamentos dos valores das coordenadas, calcular os valores das coordenadas para cada segmento do programa separadamente.

③ Preencher a folha do programa, escrever cada segmento de acordo com o formato padrão do programa.

| Programa | Anotação |

| B10000B0B10000GXL1 | Mover do ponto G para o ponto A, o ponto A é o ponto de início do corte; |

| B40000B0B40000GXL1 | Do ponto A ao ponto B; |

| B0B10000B20000GXNR4 | Do ponto B ao ponto C; |

| B20000B0B20000GXL3 | Do ponto C ao ponto D; |

| B0B20000B20000GYL2 | Do ponto D ao ponto E; |

| B10000B0B20000GYNR4 | Do ponto E ao ponto F; |

| B0B40000B40000GYL4 | Do ponto F ao ponto A; |

| B10000B0B10000GXL3 | Regresso do ponto A ao ponto de partida G. |

(2) Programação assistida por computador

Devido ao rápido desenvolvimento da tecnologia informática, muitas das máquinas-ferramentas de corte a fio CNC recentemente produzidas possuem sistemas de programação assistidos por computador.

O CAXA wire cutting é um sistema de software para programação CNC de máquinas-ferramentas de corte de fio, amplamente utilizado no domínio do processamento de corte de fio na China. Pode fornecer códigos de programação CNC rápidos, eficientes e de alta qualidade para várias máquinas-ferramentas de corte de fio, simplificando muito o trabalho do pessoal de programação CNC.

O corte por fio CAXA pode concluir com rapidez e precisão trabalhos difíceis de realizar com métodos de programação tradicionais, permitindo que os operadores desenhem interactivamente os gráficos de corte necessários e gerem percursos de processamento de corte por fio de dois eixos com contornos de formas complexas.

O corte de fio CAXA suporta máquinas-ferramentas de corte de fio rápido e pode produzir programas de processamento de corte de fio nos formatos 3B, 4B e ISO. O processo geral da sua programação automática é o seguinte Utilizar a função CAD do CAXA Corte de fio para desenhar gráficos de processamento → Gerar trajectórias de processamento e simulação de processamento → Gerar programa de processamento de corte de fio → Transferir o programa de processamento de corte de fio para a máquina-ferramenta de corte de fio.

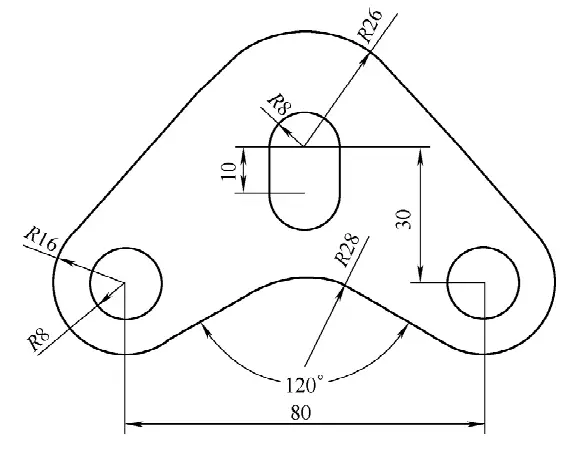

O exemplo seguinte ilustra o processo de operação através da maquinação de uma matriz convexo-côncava. As dimensões da matriz convexo-côncava são mostradas na Figura 13. O fio do elétrodo para EDM de corte de fio é um fio de molibdénio de Φ0,1mm, com uma abertura de descarga de um lado de 0,01mm.

1) Desenho do diagrama da peça de trabalho

① Desenhar círculos

- Selecione o item de menu "Curvas básicas - Círculo" e utilize o método "Raio central" para criar círculos.

- Introduza (0,0) para determinar a posição central e, em seguida, introduza o valor do raio "8" para desenhar um círculo.

- Sem terminar o comando, enquanto o sistema ainda está a pedir "Introduza um ponto no arco ou no raio", introduza "26" para desenhar um círculo maior e, em seguida, clique com o botão direito do rato para terminar o comando.

- Continue a utilizar o comando acima para criar círculos, introduza o ponto central (-40,-30) e introduza os valores de raio "8" e "16", respetivamente, para desenhar outro conjunto de círculos concêntricos.

② Desenhar linhas rectas

- Selecionar o item de menu "Curvas Básicas - Reta", escolher o método "Reta de Dois Pontos", e o sistema pedirá para introduzir a posição do "Primeiro ponto (ponto tangente, ponto de pé)".

- Prima a barra de espaços para ativar o menu de captura de pontos de caraterística e selecione "Ponto tangente".

- Clicar numa posição apropriada no círculo "R16". Neste ponto, o movimento do rato mostra o cursor a arrastar uma linha imaginária e o sistema pede para introduzir o "Segundo ponto (ponto tangente, ponto de pé)".

- Prima novamente a barra de espaços para ativar o menu de captura de pontos de caraterística e selecione "Ponto tangente".

- Em seguida, determinar o ponto tangente numa posição apropriada na circunferência "R26" para obter facilmente a reta tangente comum externa destas duas circunferências.

- Selecione "Curvas básicas - Linha reta", clique no ícone "Linha de dois pontos" e mude para o método "Linha angular".

- Clique no ícone pendente após o segundo parâmetro e selecione "Ângulo do eixo X" no menu instantâneo.

- Clique no ícone "Angle=45" e introduza o novo valor de ângulo "30".

- Utilize o método utilizado anteriormente para selecionar "Ponto de tangente" e clique numa posição apropriada no canto inferior direito do círculo "R16".

- Depois de arrastar a linha para uma posição apropriada, clique com o botão esquerdo do rato para completar o desenho da linha.

③ Criar figuras simétricas

- Selecione o item de menu "Curvas básicas - Reta", escolha "Reta de dois pontos" e mude para o modo "Ortogonal".

- Entrada (0,0), arraste o rato para desenhar uma linha reta vertical.

- Selecione "Edição de Curvas - Espelho" no menu pendente, utilizando os métodos predefinidos "Selecionar Linha de Eixo" e "Copiar". O sistema pede para selecionar elementos; clique nas duas linhas rectas geradas recentemente e nos círculos concêntricos com raios "8" e "16" no canto inferior esquerdo da figura e, em seguida, clique com o botão direito do rato para confirmar.

- O sistema pedirá então para escolher a linha de eixo; selecione a linha vertical que acabou de ser desenhada e, após confirmação, obterá a figura simétrica.

④ Criar uma forma de ranhura

- Selecione o item de menu "Edição de curvas - Traduzir", escolha os métodos "Deslocamento dado", "Copiar" e "Ortogonal".

- O sistema pede para selecionar elementos; clique no círculo "R8" e clique com o botão direito do rato para confirmar.

- O sistema pede "desvio de direção X e Y ou ponto de posição", entrada (0,-10), indicando um deslocamento do eixo X de 0 e um deslocamento do eixo Y de -10.

- Utilize o método acima referido para criar rectas tangentes comuns para gerar as duas rectas verticais na figura.

⑤ Edição final

- Selecione o ícone da borracha e o sistema pedirá "Escolher elementos geométricos".

- Clique na linha vertical e elimine-a.

- Selecionar o item de menu "Edição de Curvas - Transição", escolher os métodos "Filete" e "Aparar" e introduzir o valor "Raio" "20".

- Quando lhe for pedido, clique nas duas linhas que formam um ângulo de 30° com o eixo X para obter a transição de arco necessária.

- Selecionar o item de menu "Edição de Curvas - Recortar", escolher o método "Recorte Rápido", e o sistema irá pedir "Escolha a curva a ser recortada". Note que deve selecionar o segmento a ser cortado.

- Clique com o botão esquerdo do rato nos segmentos de reta inexistentes, respetivamente, para os apagar e completar a figura.

2) Geração de trajectórias e simulação de maquinagem

① Geração de trajectórias

A geração de trajectórias é um processo em que o computador calcula automaticamente a trajetória de maquinagem com base no contorno construído, combinado com a tecnologia EDM de corte a fio, tendo em conta métodos e condições de maquinagem específicos. A seguir, apresenta-se o método de geração de trajectórias de fio para EDM por fio utilizando este exemplo:

- Selecionar o item "Trajectory Generation", na caixa de diálogo emergente, confirmar vários parâmetros de maquinagem de acordo com os valores predefinidos.

- Neste exemplo, a trajetória de maquinação tem um desvio em relação ao contorno da figura. Ao maquinar o furo côncavo da matriz, a trajetória de maquinação do fio do elétrodo é deslocada para dentro em relação à trajetória original da figura para "compensação de folga". Ao maquinar o furo convexo, a trajetória de maquinação do fio do elétrodo é deslocada para fora da trajetória original da figura para "compensação de folga". A distância de compensação é ΔR=d/2+Z=0,06mm. Introduzir este valor em "First machining amount" e, em seguida, clicar no botão "Confirm".

- O sistema pede "Selecionar contorno". Este exemplo é um molde convexo-côncavo, que requer o corte das superfícies externa e interna. Aqui, cortamos primeiro o furo côncavo do molde. Existem três furos côncavos neste exemplo; tomando o furo circular esquerdo como exemplo, escolha esse contorno. Neste momento, a linha de contorno R8mm torna-se uma linha tracejada vermelha, e um par de setas verdes bidireccionais aparecem ao longo da linha de contorno na posição do clique do rato. O sistema apresenta a mensagem "Selecionar direção de recolha em cadeia" (a recolha em cadeia é a predefinição do sistema).

- Depois de selecionar a direção dos ponteiros do relógio, aparecerá outro par de setas verdes na direção perpendicular à linha de contorno e o sistema solicitará "Selecionar o lado de corte".

- Como o contorno selecionado é um furo côncavo, selecionar a seta que aponta para o interior do contorno. O sistema apresenta a mensagem "Introduzir a posição do ponto de enfiamento do fio".

- Prima a barra de espaços para ativar o menu de captura de pontos da caraterística, selecione "Circle center" (Centro do círculo) e, em seguida, selecione o círculo R8mm para determinar o centro do círculo como a posição do ponto de enfiamento do fio. O sistema apresenta a mensagem "Introduzir ponto de saída (premir Enter para coincidir com o ponto de enfiamento do fio)".

- Clique com o botão direito do rato ou prima Enter e o sistema calcula a trajetória de maquinagem para o contorno côncavo do furo.

- Nesta altura, o sistema pede para continuar "Escolher contorno". Complete as trajectórias de maquinação para as outras duas matrizes côncavas utilizando o método acima.

- O sistema pede para continuar "Selecionar contorno". Nesta altura, o segmento de início da maquinagem torna-se uma linha tracejada vermelha.

- O sistema apresenta sequencialmente as mensagens "Selecionar direção de recolha da corrente", "Selecionar lado de corte", "Introduzir posição do ponto de enfiamento do fio" e "Introduzir ponto de saída".

- Clique com o botão direito do rato ou prima [ESC] para terminar a geração da trajetória, selecione a função "Trajectory jump" do comando de edição da trajetória para ligar os segmentos da trajetória acima referidos.

② Simulação de maquinagem

Escolha "Machining Simulation", selecione "Continuous" e um valor de comprimento de passo apropriado, e o sistema simulará completamente todo o processo desde o arranque até à conclusão da maquinação.

3) Geração do programa EDM de corte a fio

Selecionar o item "Gerar código 3B" e, em seguida, selecionar a trajetória de maquinação gerada para gerar o código de maquinação para essa trajetória.

4) Transmissão do código

- Selecionar o item "Transmissão de respostas", e o sistema abrirá uma caixa de diálogo pedindo para especificar o ficheiro a ser transmitido (no caso de código recentemente gerado, um menu imediato para selecionar o código atual ou o ficheiro de código aparecerá no canto inferior esquerdo do ecrã).

- Depois de selecionar o ficheiro de destino, clique no botão "Confirmar". O sistema pede "Prima qualquer tecla do teclado para iniciar a transmissão (ESC para sair)". Premir uma tecla qualquer para iniciar a transmissão do ficheiro do código de maquinação.

5. Operações básicas de EDM de corte a fio CNC

(1) Indicadores técnicos da electroerosão por fio CNC

1) Velocidade de corte

Os principais factores que afectam a velocidade de corte são os seguintes:

① Velocidade de funcionamento do fio.

Quanto maior for a velocidade de passagem do fio, maior será a velocidade de corte.

② Material da peça de trabalho.

A ordem da velocidade de corte de alta para baixa é: alumínio, cobre, aço, liga de cobre-tungsténio, liga dura.

③ Fluido de trabalho.

O fluido de trabalho para EDM de corte de fio de alta velocidade é geralmente composto por óleo emulsionado e água. Diferentes marcas de óleo emulsionado são adequadas para diferentes condições de processo.

④ Tensão do fio do elétrodo.

Se a tensão do fio do elétrodo for adequadamente mais elevada, a velocidade de corte aumentará.

⑤ Fonte de alimentação por impulsos.

Pode ser expresso aproximadamente pela fórmula

Vw=KTk1.1Ip1.4f

Em que Vw é a velocidade de corte (mm2/min); K é uma constante que depende das condições do processo; Tk é a largura do impulso; Ip é a corrente de pico do impulso; f é a frequência de descarga.

2) Rugosidade da superfície

Para peças maquinadas por EDM de corte de fio de alta velocidade, a rugosidade geral da superfície é de Ra2,5~5μm, sendo a melhor apenas cerca de Ra1μm.

3) Precisão de maquinagem

A precisão da maquinagem refere-se à precisão global da forma, dimensões e posição da peça de trabalho. A precisão controlável da EDM de corte de fio de alta velocidade é de 0,01~0,02μm.

(2) Preparação antes do corte

Ligar o interrutor de alimentação principal da máquina-ferramenta. Neste momento, o ponteiro do voltímetro no painel de controlo da máquina deve apontar para cerca de 220V, e a luz indicadora correspondente deve estar acesa. Lubrificar completamente as partes móveis da máquina com óleo de máquina. Ligar o dispositivo CNC e entrar no ecrã principal do sistema.

Verificar se as posições do depósito de óleo emulsionado e do tubo de retorno de óleo estão corretas, enroscar o fio de molibdénio e corrigir a sua verticalidade, ajustar o interrutor de curso para utilizar totalmente o fio de molibdénio; verificar se a posição do interrutor de banda no painel de operação está correta.

1) Preparação do branco

Para melhorar a precisão da maquinação, independentemente do corte de peças convexas ou côncavas, a maquinação de pré-furos deve normalmente ser realizada em posições apropriadas na peça em bruto, ou seja, furos de enfiamento do fio. A posição do furo de enfiamento do fio é melhor escolhida em pontos de coordenadas conhecidos ou em pontos de coordenadas fáceis de calcular, para simplificar o cálculo das trajectórias de controlo durante a programação.

2) Fixação da peça de trabalho e enfiamento do fio

O método de fixação da peça de trabalho afecta diretamente a precisão da maquinação. Os dispositivos de fixação comuns incluem grampos de placa de pressão, grampos magnéticos e grampos de indexação. Antes de instalar a peça de trabalho, determine primeiro a superfície de referência. Quando se fixa a peça de trabalho, a superfície de referência deve estar limpa e sem rebarbas, com espaço de fixação suficiente na peça de trabalho. A força de aperto na peça de trabalho deve ser uniforme, evitando deformações ou deformações. Deve ter-se o cuidado de evitar que a fixação da peça de trabalho colida com a estrutura de arame durante a maquinagem.

Após a fixação da peça de trabalho, deve ser efectuado o enfiamento do fio. Antes de enfiar, verificar se o diâmetro do fio do elétrodo corresponde ao especificado na programação. Se o fio do elétrodo estiver desgastado até certo ponto, deve ser substituído por um novo. Após o enfiamento, verificar se a posição do fio do elétrodo está correta, prestando especial atenção se o fio do elétrodo está na ranhura da roda guia.

3) Determinar o ponto de corte inicial e a trajetória de corte

A maioria das peças maquinadas por electroerosão a fio são figuras fechadas, pelo que o ponto de partida do corte é também o ponto final do processo de corte. Para reduzir as marcas residuais na superfície de corte da peça, o ponto de partida deve ser escolhido num canto da superfície de corte, ou numa superfície com requisitos de precisão mais baixos, ou numa superfície que seja fácil de retocar.

Ao cortar peças de trabalho a partir de material sólido, a deformação nas arestas e nos cantos do material é maior. Por conseguinte, ao determinar o percurso de corte, as arestas e os cantos da peça em bruto devem ser evitados tanto quanto possível. Um caminho de corte razoável deve organizar o segmento de corte que separa a peça de trabalho da sua peça de fixação no final do programa de corte global.

(3) Seleção dos parâmetros eléctricos da fonte de alimentação por impulsos

Os principais parâmetros eléctricos incluem a largura do impulso, o intervalo do impulso, a tensão do impulso e a corrente de pico. Estes parâmetros desempenham um papel decisivo na rugosidade da superfície da peça de trabalho, na precisão e na velocidade de corte.

O aumento da largura de impulso, a diminuição do intervalo de impulso, o aumento da amplitude da tensão de impulso e o aumento da corrente de pico melhoram a velocidade de corte, mas a rugosidade da superfície e a precisão da maquinagem diminuem. Por outro lado, a redução destes parâmetros pode melhorar a rugosidade da superfície e aumentar a precisão da maquinagem.

1) Largura do impulso Ti

A largura do impulso é um dos factores determinantes da descarga de impulso único, que tem um impacto significativo na velocidade de maquinagem e na rugosidade da superfície. Uma maior largura de impulso resulta num valor de rugosidade superficial mais elevado e numa velocidade de maquinagem mais rápida.

2) Intervalo de impulsos To

Ajustar o intervalo de impulsos é, de facto, ajustar o ciclo de trabalho, ou seja, ajustar a potência de entrada. O aumento do intervalo de impulsos é benéfico para a remoção de aparas da fenda de corte, melhorando a estabilidade da maquinagem. O ajuste do intervalo de impulsos não pode alterar a energia do impulso único, pelo que tem pouco efeito na rugosidade da superfície, mas tem um impacto significativo na velocidade de maquinagem. Quando se utilizam ondas rectangulares, o ciclo de trabalho d correspondente a diferentes espessuras de maquinagem da peça é

d=Ti/To

3) Tensão aplicada

A tensão aplicada afecta o tamanho da energia de descarga, por um lado, e deve ser utilizada uma tensão elevada (>100V) quando se cortam espessuras maiores. Por outro lado, a magnitude da tensão de processamento também afecta o intervalo de descarga. Quando a flutuação da tensão é grande, afectará a estabilidade do processamento, pelo que deve ser utilizado um estabilizador de tensão quando a flutuação da tensão é grande.

4) Ajuste da velocidade de alimentação

O ajuste da taxa de alimentação em si não tem a capacidade de aumentar a velocidade de processamento; o seu papel é garantir a estabilidade do processamento. O ajuste correto da velocidade de alimentação pode garantir um processamento estável e obter uma boa qualidade de processamento.

5) Ajuste da velocidade de funcionamento do fio

A velocidade de funcionamento do fio do elétrodo está relacionada com o arrefecimento do fio do elétrodo e com a remoção de aparas no corte. Para peças de trabalho de diferentes espessuras, devem ser selecionadas velocidades de passagem do fio adequadas. Quanto mais espessa for a peça de trabalho, maior será a velocidade do fio.

(4) Corte de ensaio e corte

Para peças com elevados requisitos de qualidade, é preferível efetuar um corte de teste antes do processamento formal. Através do corte de teste, podem ser determinados vários parâmetros de processo para o processamento formal e, ao mesmo tempo, pode ser verificada a correção da compilação do programa.