Recozimento e normalização de aço

O recozimento e a normalização são processos de tratamento térmico amplamente aplicados no fabrico, utilizados principalmente para o tratamento térmico preparatório de peças fundidas, forjadas e componentes soldados.

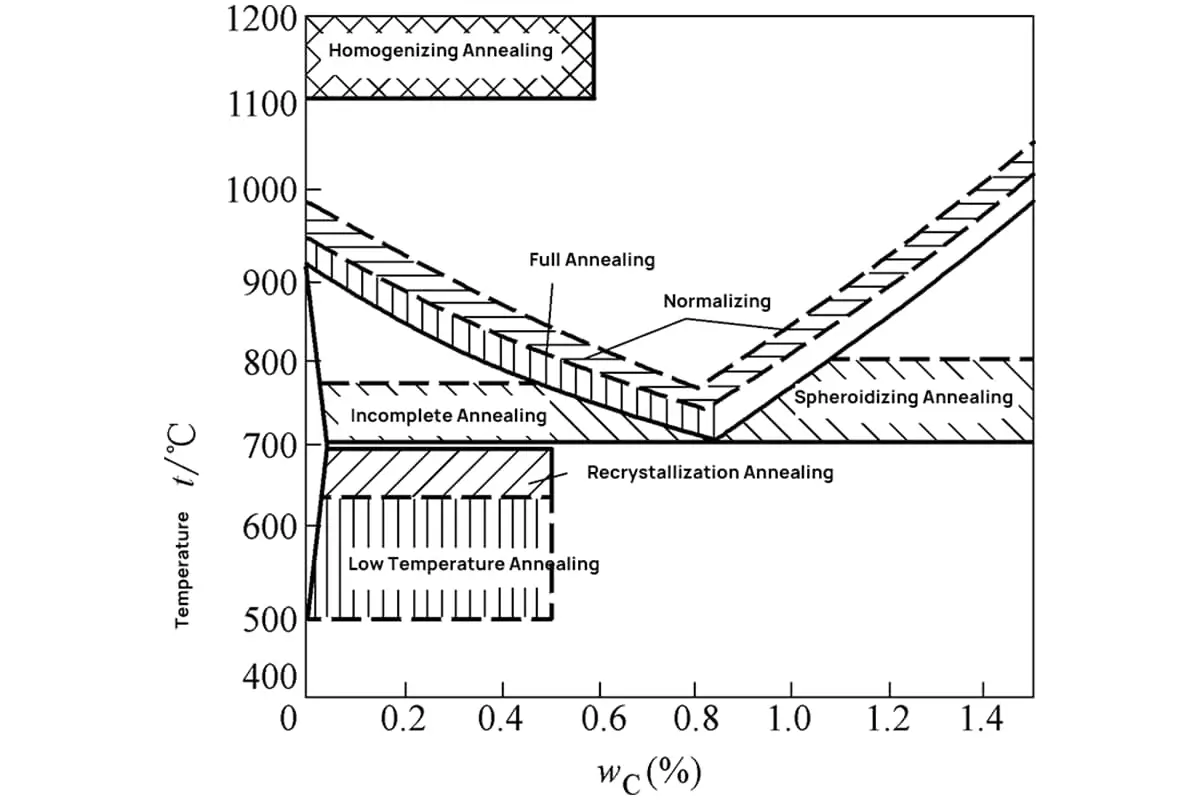

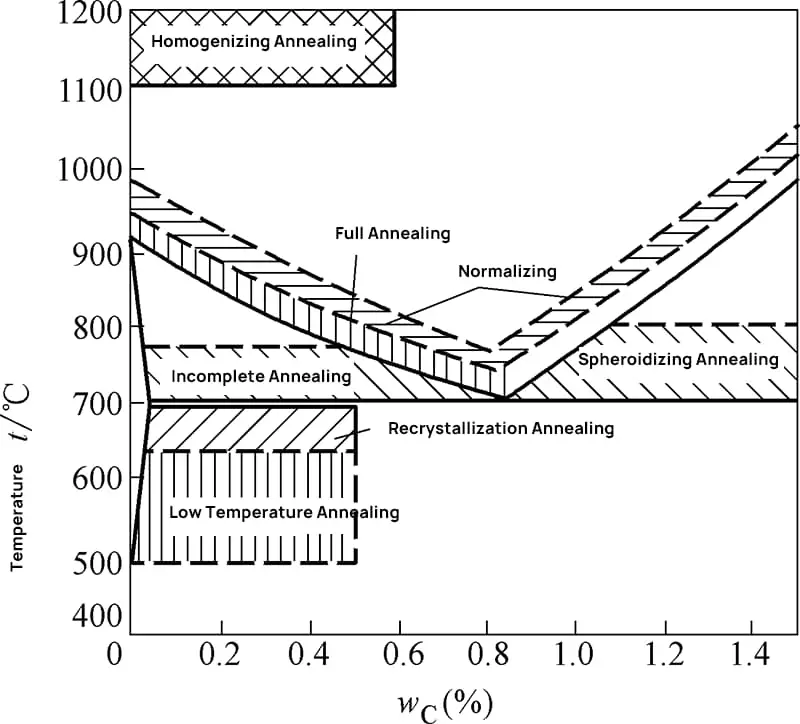

O objetivo é eliminar defeitos de processamento térmico, melhorar a microestrutura e melhorar a maquinabilidade. Para peças com requisitos de desempenho menos rigorosos, estes processos também podem servir como tratamento térmico final. As faixas de temperatura de aquecimento para vários processos de recozimento e normalização estão ilustradas na Figura 1-37.

Recozimento

O recozimento envolve o aquecimento do aço a uma temperatura acima ou abaixo do ponto crítico de transformação, mantendo depois a temperatura seguida de um arrefecimento lento no forno para obter uma microestrutura próxima do equilíbrio. Existem muitos tipos de processos de recozimento; os mais utilizados na produção incluem:

1) Recozimento total.

O recozimento total aquece o componente de aço a 30-50°C acima da temperatura Ac1, mantém-no durante um período de tempo suficiente para austenitizar totalmente a estrutura e, em seguida, arrefece lentamente para atingir uma microestrutura próxima do equilíbrio.

Este processo destina-se principalmente aos aços hipoeutectoides com maior teor de carbono, com o objetivo de refinar os grãos, homogeneizar a microestrutura, aliviar as tensões internas, reduzir a dureza e melhorar a maquinabilidade. A microestrutura resultante é constituída por ferrite e perlite.

2) Recozimento incompleto.

O recozimento incompleto aquece o aço a uma temperatura entre Ac1 e Ac3 para os aços hipoeutectoides ou entre Ac1 e Ac para os aços hipereutectoides, seguido de um arrefecimento lento após a manutenção para atingir uma microestrutura próxima do equilíbrio. Uma vez que o aço é aquecido até à região bifásica, a morfologia e a distribuição da ferrite proeutectóide ou da cementite secundária permanecem essencialmente inalteradas.

O recozimento incompleto é utilizado principalmente nos aços hipereutectoides para obter uma estrutura perlítica esferoidizada, pelo que também é conhecido como recozimento esferoidizante para aços hipereutectoides. O objetivo é transformar a microestrutura, convertendo a cementite da rede numa forma esferoidal, aliviando as tensões internas, reduzindo a dureza, melhorando a maquinabilidade e preparando a estrutura para a têmpera.

3) Recozimento para alívio de tensões.

O recozimento para alívio de tensões aquece o componente de aço a uma temperatura inferior a Ac1, mantém a temperatura e depois arrefece lentamente. Não ocorre qualquer transformação de fase durante este processo; o seu objetivo é eliminar as tensões internas residuais em peças fundidas, forjadas, soldadas e maquinadas, melhorando a estabilidade dimensional e evitando a deformação e a fissuração.

Devido à temperatura de aquecimento mais baixa, é também conhecido como recozimento subcrítico.

4) Recozimento de recristalização.

O recozimento de recristalização aquece o metal trabalhado a frio acima da temperatura de recristalização e mantém-no durante um período de tempo adequado, permitindo que os grãos deformados se transformem novamente em grãos uniformes e equiaxiais, eliminando simultaneamente o endurecimento por trabalho e as tensões residuais.

Este processo pode ser utilizado como um recozimento intermédio entre vários trabalhos a frio de um metal ou como o tratamento térmico final de um metal trabalhado a frio. Após o recozimento de recristalização, a microestrutura e as propriedades do metal são restauradas ao seu estado pré-trabalhado a frio.

Recozimento

A normalização é um processo de tratamento térmico que aquece as peças de aço a 30-50°C acima da temperatura Ac3 ou Acm temperatura, mantém-nas durante um período de tempo adequado e, em seguida, arrefece-as ao ar para obter uma estrutura perlítica. A temperatura de normalização do aço hipoeutectoide é ligeiramente superior à do recozimento total, mas arrefece mais rapidamente, resultando numa estrutura perlítica mais fina e numa maior resistência e dureza do aço.

A normalização oferece maior produtividade sem ocupar o equipamento por períodos prolongados e é frequentemente utilizada para melhorar a maquinabilidade de aços de baixo teor de carbono. Para peças com menos tensão e requisitos de desempenho mais baixos, a normalização pode servir como o processo final de tratamento térmico. Elimina a rede de carbonetos no aço hipereutectoide, preparando a estrutura para o recozimento esferoidizante.

Para peças de grandes dimensões, ou com formas complexas ou alterações significativas nas dimensões da secção transversal, a normalização pode substituir a têmpera e o revenido para evitar distorções e fissuras.

Têmpera e revenimento do aço

(1) Extinção

A têmpera é um processo de tratamento térmico que envolve o aquecimento do aço até um ponto crítico de transição de fase, Ac3 ou acima de Ac1 em 30-50°C, seguido de isolamento e arrefecimento rápido para obter estruturas fora do equilíbrio, como a martensite e a bainite.

O principal objetivo da têmpera do aço é maximizar a formação de martensite, seguida da têmpera a várias temperaturas para obter as propriedades desejadas. A qualidade da têmpera depende da temperatura de aquecimento da têmpera, do meio de arrefecimento e do método de têmpera.

1) Temperatura de aquecimento de arrefecimento.

A seleção da temperatura de aquecimento de têmpera deve basear-se na obtenção de um tamanho de grão austenítico uniforme e fino, que facilite a formação de estruturas finas de martensite após a têmpera. A temperatura específica de aquecimento de têmpera é determinada com base no ponto crítico de transição de fase do aço.

No caso do aço hipoeutectoide, a temperatura de aquecimento da têmpera é geralmente superior a Ac3 em 30-50°C. Se a temperatura estiver entre Ac1 e Ac3Se a ferrite permanecer na estrutura juntamente com a martensite após a têmpera, a resistência e a dureza do aço serão reduzidas. No entanto, a temperatura de aquecimento não deve exceder Ac3 demasiado para evitar o engrossamento do grão austenítico e a formação de estruturas martensíticas grosseiras.

Para os aços eutectoides e hiper-eutectoides, a temperatura de aquecimento de têmpera é normalmente superior a Ac1 de 30-50°C. Isto é principalmente para obter grãos austeníticos finos, mantendo uma quantidade adequada de cementita, o que resulta na formação de martensita criptocristalina e carbonetos granulares uniformemente distribuídos após a têmpera.

Consequentemente, o aço não só possui uma maior resistência, dureza e resistência ao desgaste, como também apresenta uma boa tenacidade. Se a temperatura de aquecimento for demasiado elevada, um grande número de partículas secundárias de cementite dissolve-se, aumentando a quantidade de austenite retida após a têmpera, o que pode levar a maiores tendências de deformação e fissuração.

A temperatura de aquecimento de têmpera dos aços-liga é geralmente mais elevada do que a dos aços-carbono, porque a maioria dos elementos de liga impede o crescimento de grãos austeníticos. O aumento da temperatura de aquecimento de têmpera permite a dissolução completa e a homogeneização dos elementos de liga, conduzindo a melhores resultados de têmpera.

2) Meio de arrefecimento de arrefecimento.

O meio de arrefecimento utilizado para levar o aço do estado austenítico para um estado inferior ao ponto Ms é designado por meio de arrefecimento de têmpera.

Quanto maior for a capacidade de arrefecimento do meio, maior será a taxa de arrefecimento do aço, resultando numa camada endurecida mais profunda após a têmpera. No entanto, uma taxa de arrefecimento demasiado elevada pode induzir tensões de arrefecimento significativas na peça de trabalho, tornando-a propensa a deformações e fissuras. Por conseguinte, a seleção de um meio de arrefecimento de têmpera adequado é crucial durante a têmpera.

Os refrigerantes de arrefecimento comuns incluem água, salmoura, soluções de água alcalina e óleos, com as suas capacidades de arrefecimento apresentadas na Tabela 1-4. A água e o óleo são os meios de arrefecimento mais frequentemente utilizados. Normalmente, a têmpera com água é utilizada para peças de aço-carbono de pequenas dimensões e forma simples, enquanto a têmpera com óleo é geralmente reservada para peças maiores e mais complexas de aço-carbono e aço-liga.

Tabela 1-4: Capacidade de arrefecimento dos meios de arrefecimento habitualmente utilizados

| Meio de arrefecimento | Capacidade de arrefecimento na seguinte gama de temperaturas (°C/s) | |

| 650~550℃ | 300~200℃ | |

| Água (a 18°C) | 600 | 270 |

| 10% Solução aquosa de NaCl (a 18°C) | 1100 | 300 |

| 10% Solução aquosa de NaOH (a 18°C) | 1200 | 300 |

| 10% Solução aquosa de Na2CO3 (a 18°C) | 800 | 270 |

| Óleo mineral | 150 | 30 |

| Óleo de canola | 200 | 35 |

| Sal fundido à base de nitratos (a 200°C) | 350 | 10 |

3) Métodos de arrefecimento

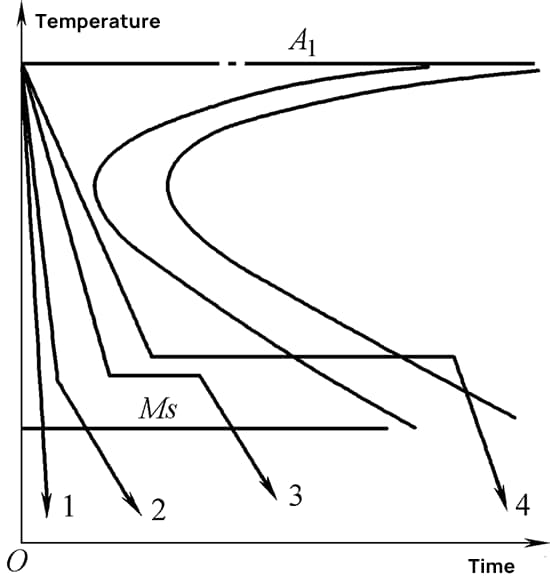

Os métodos comuns de arrefecimento incluem o arrefecimento de meio simples, o arrefecimento de meio duplo, o arrefecimento por etapas e o arrefecimento isotérmico, com as suas curvas de arrefecimento ilustradas na Figura 1-38.

A têmpera de meio único envolve a imersão de uma peça de trabalho aquecida até ao estado austenítico num meio de têmpera e o seu arrefecimento contínuo até à temperatura ambiente (Curva 1 na Figura 1-38). Este método é adequado para peças de trabalho de aço-carbono e aço-liga de forma simples, geralmente utilizando água para os aços-carbono e óleo para os aços-liga.

A têmpera de duplo meio consiste em arrefecer inicialmente uma peça de trabalho aquecida até ao estado austenítico num meio de têmpera com uma forte capacidade de arrefecimento até atingir perto da temperatura do ponto Ms, transferindo-a depois imediatamente para um meio com uma capacidade de arrefecimento mais fraca até a transformação martensítica estar completa (Curva 2 na Figura 1-38).

Este método é normalmente utilizado para peças de aço-carbono de maiores dimensões, empregando frequentemente a têmpera em água seguida de arrefecimento em óleo ou a têmpera em óleo seguida de arrefecimento em ar. A têmpera escalonada envolve a imersão de uma peça de trabalho aquecida até o estado austenítico em um meio de temperatura ligeiramente acima do ponto Ms (como um banho de sal) para equalizar as temperaturas interna e externa e, em seguida, resfriá-la ao ar até a temperatura ambiente para completar a transformação martensítica (Curva 3 na Figura 1-38).

Este método de têmpera é aplicável a peças de trabalho mais pequenas, tais como ferramentas de corte, ferramentas de medição e peças de precisão que requerem uma deformação mínima.

A têmpera isotérmica é o processo de imersão de uma peça de trabalho aquecida até ao estado austenítico num banho de sal a uma temperatura apropriada acima do ponto Ms, mantendo-a durante um período prolongado para se transformar em bainite inferior e, em seguida, arrefecendo-a ao ar até à temperatura ambiente (Curva 4 na Figura 1-38).

Este método é utilizado principalmente para formas complexas e ferramentas de precisão e peças de máquinas críticas, tais como moldes, ferramentas de corte, engrenagens, etc.

4) Endurecimento do aço.

A temperabilidade refere-se à capacidade do aço austenitizado para formar martensite durante a têmpera, caracterizada pela profundidade da camada endurecida e pela distribuição da dureza obtida em determinadas condições. A temperabilidade é uma propriedade tecnológica crucial do aço e é um dos critérios essenciais para a seleção de materiais e a formulação de processos de tratamento térmico.

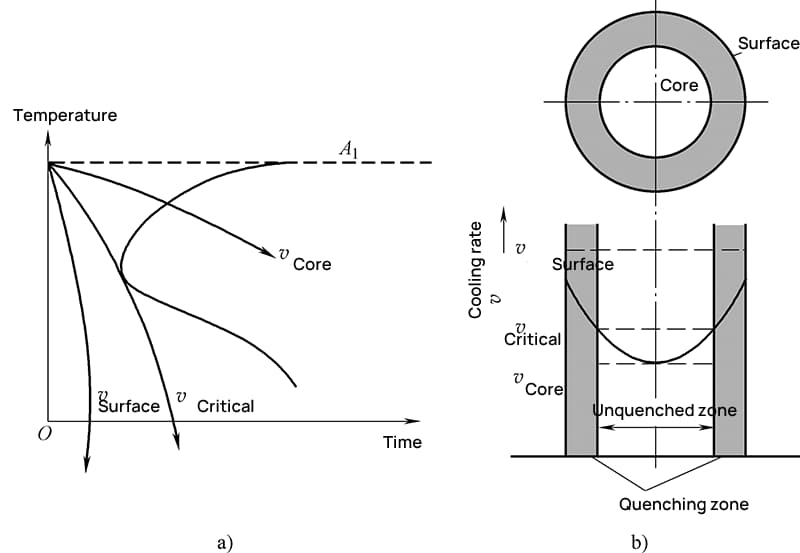

Para peças de secção transversal maior, a taxa de arrefecimento da superfície é a mais elevada e a taxa de arrefecimento do núcleo é a mais baixa após o aquecimento e a têmpera. Ao longo da secção transversal da peça, as áreas que arrefecem mais rapidamente do que a taxa de arrefecimento crítica (v_crítica) transformam-se completamente em estruturas martensíticas, enquanto as áreas com taxas de arrefecimento inferiores a v_crítica formam estruturas não martensíticas, como se mostra na Figura 1-39.

A profundidade desde a superfície da peça de trabalho até à zona de meia-martensite (onde as estruturas de martensite e não-martensite constituem cada uma 50% da área) é tipicamente definida como a profundidade da camada endurecida. A posição da zona de meia-martensite pode ser facilmente observada com um microscópio metalográfico e medida quanto à dureza com um durómetro.

Por conseguinte, a temperabilidade também pode ser entendida como a capacidade do aço para atingir uma determinada profundidade da camada endurecida após a têmpera, reflectindo essencialmente a estabilidade da austenite sobrearrefecida.

(2) Têmpera

A têmpera é o processo de aquecimento do aço temperado a uma temperatura abaixo do ponto crítico A, transformando-o numa estrutura temperada estável e, em seguida, arrefecendo-o à temperatura ambiente de forma controlada.

O principal objetivo da têmpera é reduzir ou eliminar as tensões de têmpera, assegurar a transformação estrutural correspondente, aumentar a tenacidade e a plasticidade do aço e alcançar um equilíbrio adequado entre resistência, dureza, plasticidade e tenacidade para satisfazer os requisitos de desempenho das peças de trabalho para várias aplicações.

a) Taxa de arrefecimento da secção transversal da peça b) Zona não endurecida

A têmpera pode ser classificada em processos de baixa, média e alta temperatura, dependendo das temperaturas de aquecimento envolvidas. A têmpera a baixa temperatura ocorre a 150-250°C e resulta principalmente em martensite temperada. Este tratamento mantém a elevada resistência, dureza e resistência ao desgaste do aço, ao mesmo tempo que aumenta a tenacidade. T

Por isso, a têmpera a baixa temperatura é particularmente adequada para ferramentas, instrumentos de medição, rolamentos, peças cementadas e peças endurecidas à superfície. Para aços com elevado teor de carbono e ligas de elevado teor de carbono, preserva uma elevada dureza e resistência ao desgaste, reduzindo significativamente a tensão de têmpera e a fragilidade.

Para os aços que atingiram a martensite de baixo teor de carbono através da têmpera, o revenido a baixa temperatura pode reduzir as tensões internas e melhorar ainda mais a resistência e a plasticidade, mantendo excelentes propriedades mecânicas globais.

A têmpera a média temperatura é efectuada a 350-500°C e resulta principalmente em troostite temperada. Este processo elimina eficazmente a tensão de têmpera, pelo que o aço apresenta um limite elástico elevado e mantém uma elevada resistência e dureza, bem como uma boa plasticidade e tenacidade. Assim, a têmpera a média temperatura é utilizada principalmente para vários componentes de molas e matrizes de trabalho a quente.

A têmpera a alta temperatura ocorre a 500-650°C, dando origem à sorbite temperada. O processo de tratamento térmico que combina a têmpera e o revenido a alta temperatura é conhecido como têmpera e revenido.

Após este tratamento, o aço possui excelentes propriedades mecânicas globais. Consequentemente, a têmpera a alta temperatura é principalmente adequada para peças de máquinas importantes feitas de aço estrutural de médio carbono ou aço estrutural de baixa liga, tais como veios, engrenagens, bielas e parafusos. Estas peças requerem uma elevada resistência e a capacidade de suportar impactos e cargas alternadas durante a utilização.