I. Soldadura manual por arco metálico

A soldadura manual por arco metálico é um método de soldadura por arco em que o elétrodo é operado manualmente para soldar. É o método de soldadura mais antigo e ainda o mais utilizado entre os vários métodos de soldadura por arco.

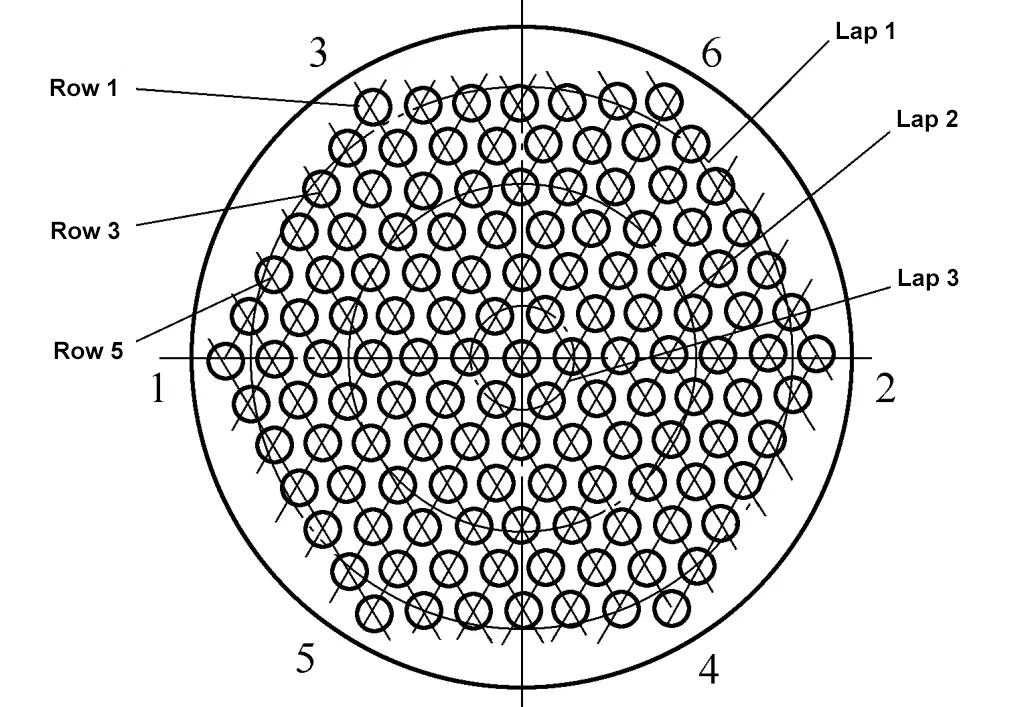

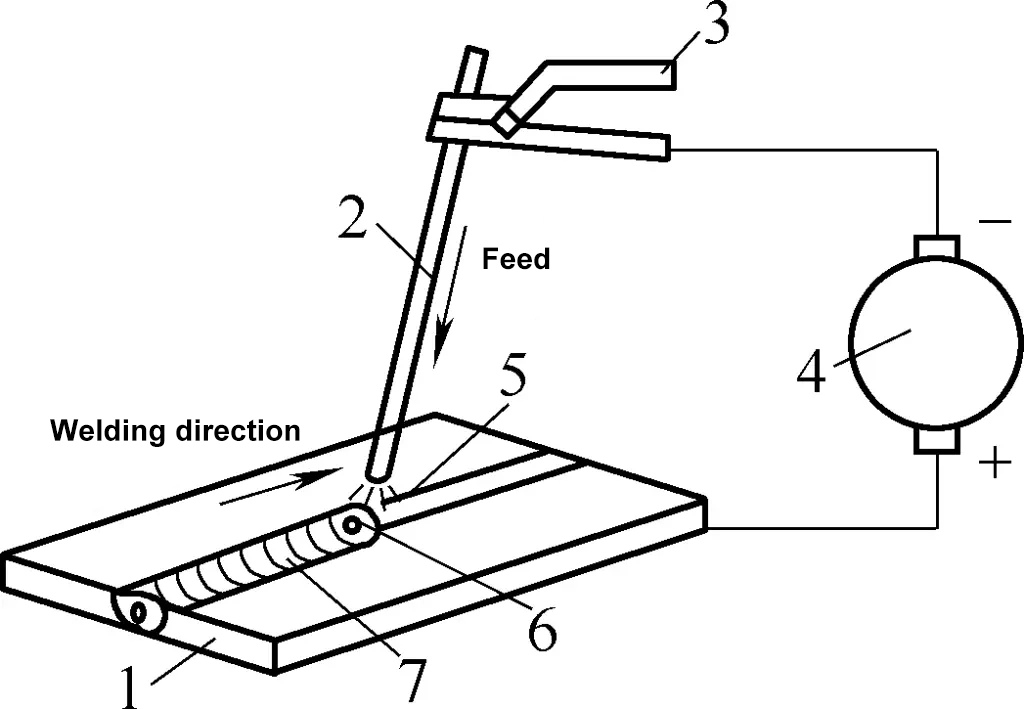

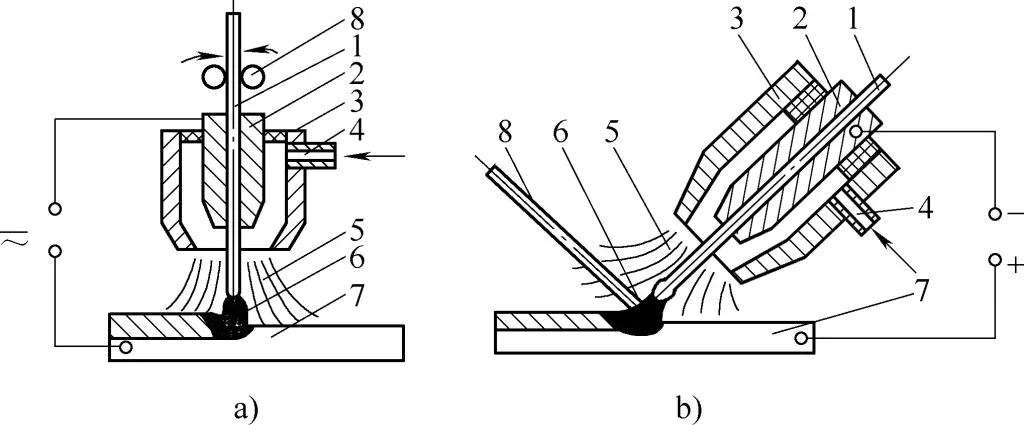

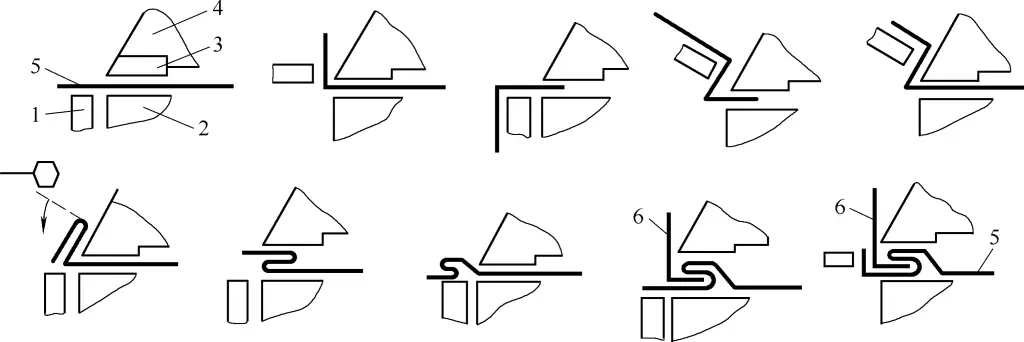

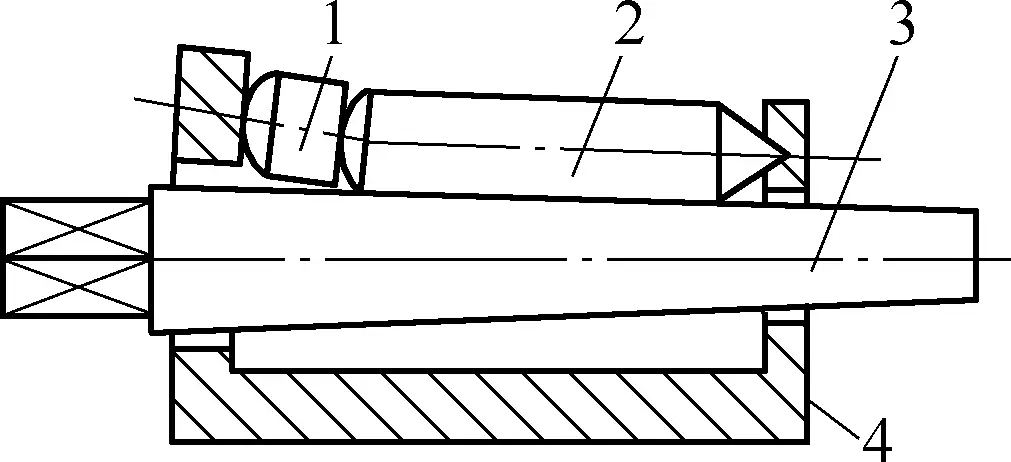

A soldadura manual por arco metálico é conseguida através do aquecimento e fusão do metal com o calor do arco gerado entre o elétrodo revestido com fluxo externo e a peça de trabalho. A Figura 1 mostra o processo de soldadura manual por arco metálico. Antes da soldadura, o suporte do elétrodo 3 e a peça de trabalho 1 são ligados aos dois pólos do terminal de saída da máquina de soldar 4, e o elétrodo 2 é fixado com o suporte do elétrodo 3.

1-Peça de trabalho

2-Electrodo

Suporte de 3 eléctrodos

4-Máquina de soldar

5-Arco de soldadura

6-Piscina derretida

Costura de 7 soldas

Durante a soldadura, o arco de soldadura 5 é aceso entre o elétrodo e a peça de trabalho. A alta temperatura (6000 a 7000°C) gerada pelo arco funde o material de base do elétrodo e a peça de trabalho na parte soldada (com um ponto de fusão geralmente em torno de 1500°C) para formar uma poça de fusão 6. À medida que o elétrodo se move ao longo da direção de soldadura, formam-se continuamente novas poças de fusão, enquanto o metal líquido da poça de fusão anterior arrefece e solidifica, formando um cordão de soldadura 7, unindo assim as peças de trabalho.

A soldadura manual por arco metálico tem caraterísticas como alta temperatura do arco, calor concentrado, equipamento simples, operação conveniente e flexível e adaptabilidade à soldadura em várias condições. É um método comummente utilizado na produção de soldadura e é amplamente aplicado à soldadura de diferentes espessuras e posições de aço-carbono, aço-liga, aço inoxidável, aço resistente ao calor, aço de alta resistência, ferro fundido e outros materiais metálicos. Também pode ser utilizado para soldar ligas de cobre e ligas de níquel.

As desvantagens da soldadura manual por arco metálico são a baixa eficiência de produção, a elevada intensidade de mão de obra e a qualidade da soldadura depende do nível de competência do operador.

1. Equipamentos e ferramentas de processamento

O equipamento de processamento para a soldadura manual por arco metálico consiste em fontes de energia de soldadura e ferramentas de soldadura.

(1) Fonte de energia de soldadura

As fontes de energia de soldadura normalmente utilizadas para a soldadura manual por arco metálico (vulgarmente conhecida como máquinas de soldar) incluem principalmente transformadores de soldadura por arco CA e rectificadores de soldadura por arco.

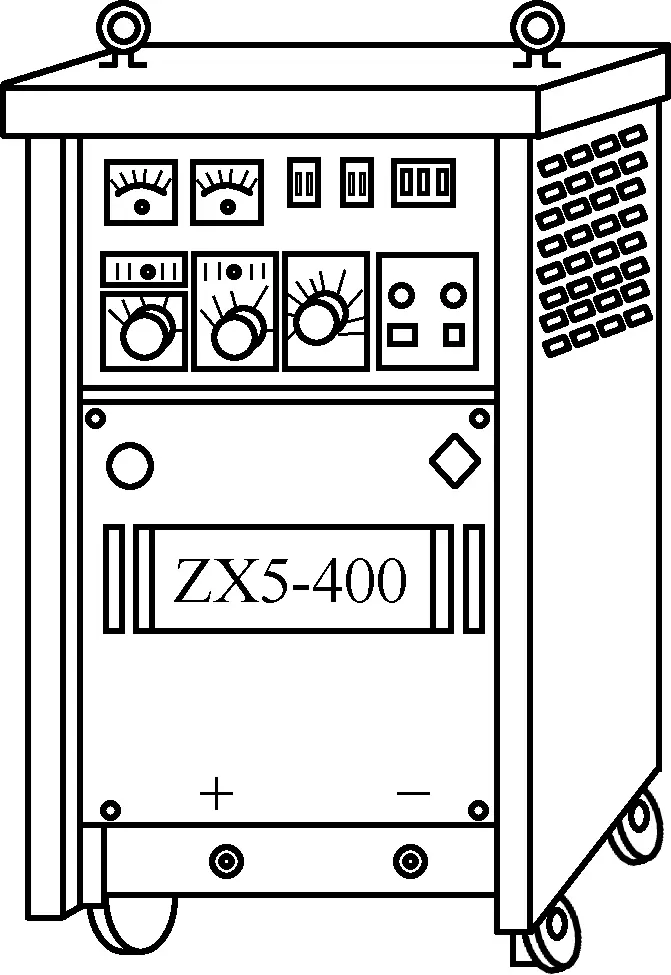

1) Retificador de soldadura por arco

Um retificador de soldadura por arco é um tipo de máquina de soldadura de corrente contínua. A energia AC é convertida em energia DC através de transformação e retificação. Existem três tipos de rectificadores de soldadura por arco: rectificadores de soldadura por arco de silício, rectificadores de soldadura por arco de tiristores e rectificadores de soldadura por arco de transístores.

Devido às vantagens dos rectificadores de soldadura por arco com tiristores, tais como baixo ruído, baixa perda em vazio, tamanho pequeno, peso leve, baixo custo, elevado fator de potência, poupança de energia, bom desempenho de regulação e facilidade de automatização, são cada vez mais utilizados. A figura 2 mostra o aspeto do retificador de soldadura por arco com tiristor do tipo ZX5-400. A corrente nominal de soldadura deste retificador é de 400A.

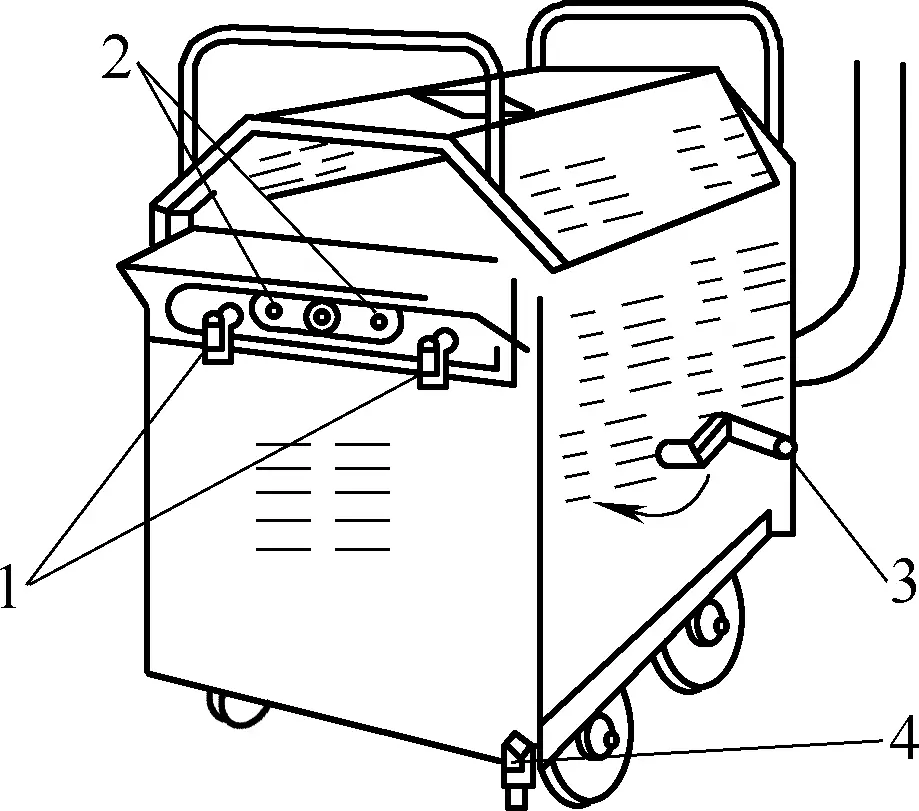

2) Transformador de soldadura por arco CA

A saída de corrente de soldadura pelo transformador de soldadura por arco CA é CA. Tem vantagens como a estrutura simples, fácil fabrico, baixo custo, utilização fiável e fácil manutenção, tornando-o amplamente utilizado. É o mais comummente usado equipamento de soldadura para a soldadura de peças de aço de baixo carbono. A Figura 3 mostra o aspeto do transformador de soldadura por arco CA.

1-Parafuso de ligação do cabo de soldadura

2-Terminal (Ajuste de corrente grosso)

3-Punho de regulação (regulação fina da corrente)

4-Parafuso de aterramento

(2) Ferramentas de soldadura

As ferramentas e os acessórios de soldadura essenciais para a soldadura manual por arco metálico incluem cabos de soldadura, porta-eléctrodos, máscaras, luvas de soldadura e calçado isolado, painéis de proteção, escovas de arame, martelos de escória, etc.

1) Cabo de soldadura

O cabo de soldadura é utilizado para ligar o suporte do elétrodo e a peça de trabalho à fonte de energia de soldadura para conduzir a corrente de soldadura. O cabo deve ter uma boa camada de isolamento, e não são permitidos fios expostos. Se a bainha exterior estiver danificada, deve ser envolvida com fita isoladora para evitar curto-circuitos e acidentes com choques eléctricos.

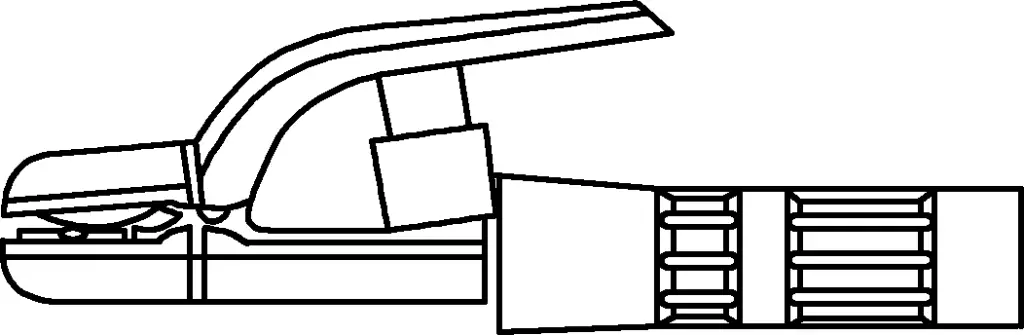

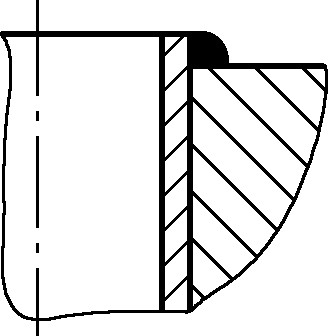

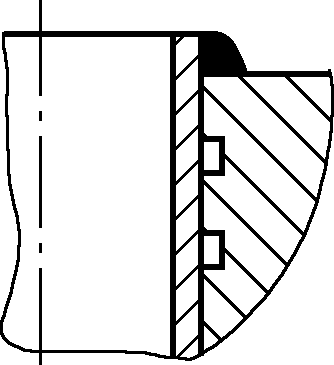

2) Suporte de eléctrodos

O suporte do elétrodo é uma ferramenta utilizada para segurar o elétrodo e conduzir a corrente para a soldadura. O seu aspeto é mostrado na Figura 4. O suporte do elétrodo deve ter boa condutividade, isolamento e resistência ao calor, e deve ser capaz de segurar e soltar o elétrodo de forma rápida e segura, sendo leve e flexível de utilizar.

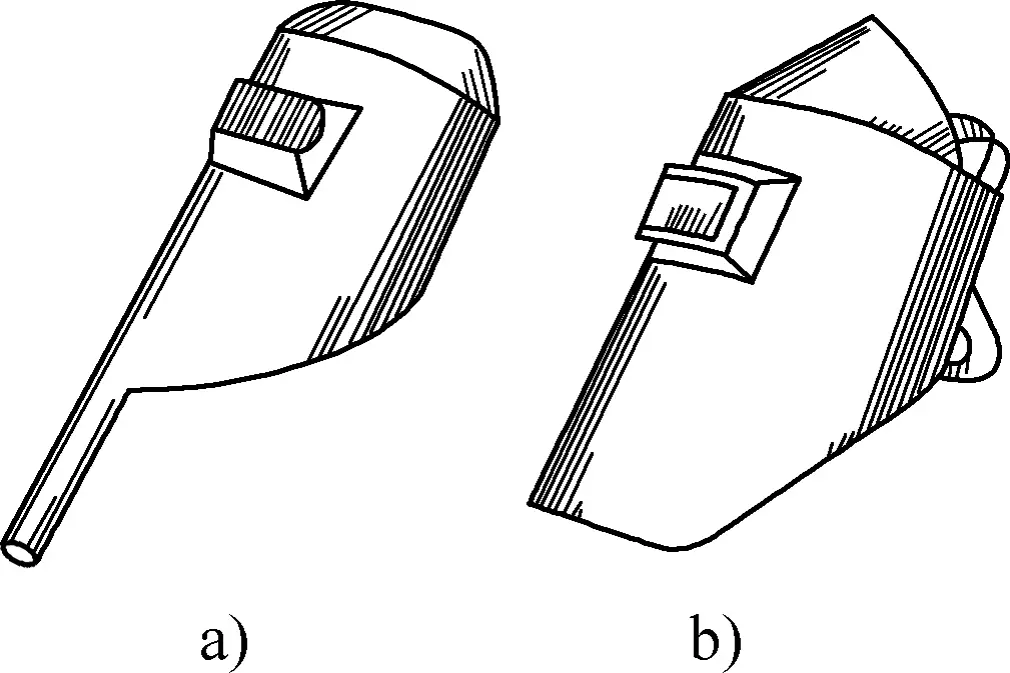

3) Máscara

Existem dois tipos de máscaras: as de capacete e as de mão, como mostra a Figura 5.

a) Tipo portátil

b) Tipo de capacete

A função da máscara é proteger o rosto e os olhos do operador da luz intensa do arco e bloquear os salpicos de escória fundida. O operador pode observar o processo de soldadura através da lente de proteção amovível da máscara. A cor da lente de proteção varia entre o escuro e o claro, e deve ser escolhida para ver claramente a poça de fusão da soldadura.

4) Luvas de soldadura e sapatos com isolamento

As luvas e os sapatos com isolamento são equipamentos de proteção individual. As luvas têm mangas compridas, e o comprimento das mangas não deve impedir o movimento dos cotovelos. Os sapatos com isolamento requerem solas grossas e topos altos, proporcionando isolamento e resistência ao calor. As luvas e os sapatos isolados utilizados pelos soldadores devem prevenir eficazmente as queimaduras provocadas pelo arco voltaico e as lesões provocadas por salpicos de escória fundida, bem como os choques eléctricos.

5) Painel do ecrã

O painel de proteção tem duas finalidades: uma é separar a área de trabalho do exterior ou de outros operadores, impedindo que a luz do arco e os salpicos causem ferimentos a outras pessoas ou incêndios; a outra é impedir que o vento provoque a instabilidade do arco. O painel de proteção pode ser fabricado de várias formas, de acordo com as condições locais.

6) Escova de arame

A escova de arame é utilizada para remover ferrugem, incrustações e sujidade da área de soldadura.

7) Martelo, cinzel, martelo de escória

Trata-se de ferramentas auxiliares utilizadas para remover as escórias de soldadura. A cabeça do martelo de escória é frequentemente rectificada em forma cónica e em forma de cinzel plano, de acordo com as necessidades reais.

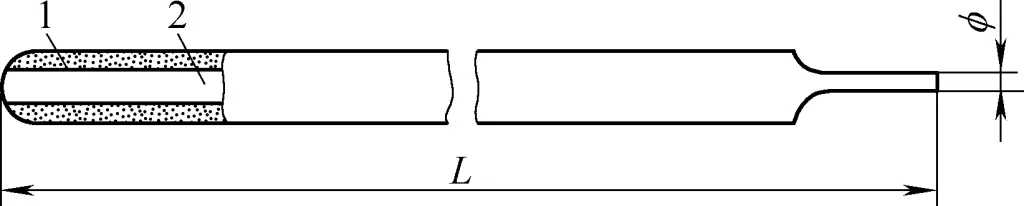

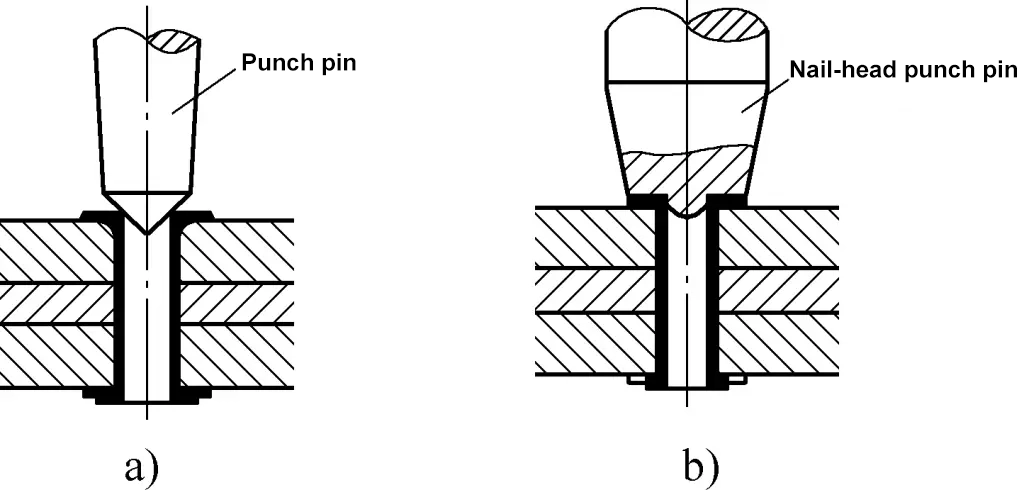

(3) Vareta de soldadura

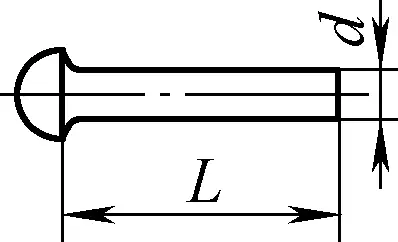

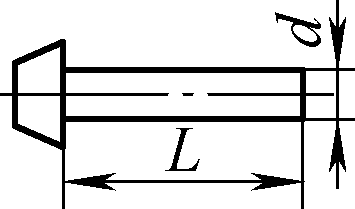

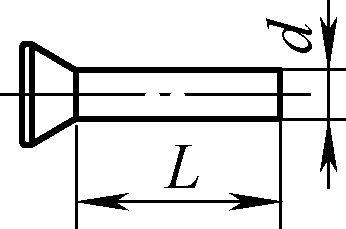

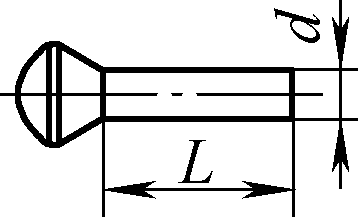

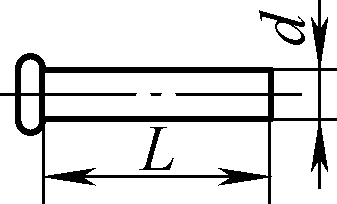

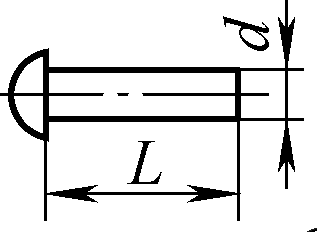

A vareta de soldadura é um elétrodo consumível revestido de fluxo utilizado na soldadura por arco. É composto por duas partes: o revestimento de fluxo e o fio central. O diâmetro e o comprimento da vareta de soldadura referem-se ao diâmetro e ao comprimento do fio central. Os diâmetros comuns d incluem 1,6 mm, 2,0 mm, 2,5 mm, 3,2 mm, 4,0 mm, 5,0 mm e 8,0 mm, com comprimentos que variam de 200 a 550 mm, como mostra a Figura 6.

1-Revestimento de fluxo

Fio de 2 núcleos

O fio de núcleo é o núcleo metálico da vareta de soldadura coberto pelo revestimento de fluxo. Dependendo da aplicação, o fio de núcleo pode ser feito de fio de aço, fio de metal não ferroso ou fio fundido. O fio central tem duas funções: como elétrodo para conduzir a corrente e gerar um arco e como material de enchimento que se funde com o metal de base (metal de solda) para formar um cordão de solda.

Os materiais para os fios de alma de aço incluem o aço estrutural de carbono, o aço estrutural de liga e o aço inoxidável. A qualidade do fio com alma é indicada pelo prefixo "H", seguido de uma designação semelhante às qualidades do aço, como H08 (fio com alma de aço-carbono), H08Mn2Si (fio com alma de aço estrutural ligado) e H00Cr19Ni9 (fio com alma de aço inoxidável).

Os componentes efectivos revestidos na superfície do fio central são designados por revestimento de fluxo, também conhecido como revestimento. O revestimento de fluxo de uma vareta de soldadura é uma camada de revestimento pressionada sobre a superfície do fio central, feita de matérias-primas como pó mineral, pó de liga de ferro, substâncias orgânicas e produtos químicos misturados numa determinada proporção.

Existem muitos tipos e graus de varetas de soldadura. Com base nas propriedades químicas da escória formada após a fusão da vareta de soldadura, as varetas de soldadura podem ser divididas em duas categorias: varetas de soldadura ácidas (varetas de soldadura normais) e varetas de soldadura básicas (varetas de soldadura com baixo teor de hidrogénio). Quando os óxidos ácidos (tais como o dióxido de silício, o dióxido de titânio, etc.) na escória são mais do que os óxidos básicos (tais como o óxido de cálcio, etc.), a vareta de soldadura é chamada uma vareta de soldadura ácida; caso contrário, é chamada uma vareta de soldadura básica.

Para as varetas de soldadura de aço, as que têm tipos de fluxo como óxido de titânio, titânio-cálcio, ilmenite, óxido de ferro e celulose são classificadas como varetas de soldadura ácidas, enquanto as que têm tipos de fluxo como sódio com baixo teor de hidrogénio ou potássio com baixo teor de hidrogénio são classificadas como varetas de soldadura básicas. Uma vez que o gás de proteção produzido pelo fluxo destas varetas de soldadura durante a soldadura contém muito pouco hidrogénio, são também conhecidas como varetas de soldadura com baixo teor de hidrogénio.

2. Seleção dos parâmetros de soldadura

Os parâmetros de soldadura para a soldadura por arco referem-se principalmente ao diâmetro e ao grau da vareta de soldadura, à corrente de soldadura, ao tipo e à polaridade da corrente, à tensão do arco, à velocidade de soldadura e ao número de camadas. Os parâmetros de soldadura têm um impacto significativo na produtividade e na qualidade da soldadura, pelo que devem ser selecionados corretamente.

Contudo, devido a diferentes condições específicas (tais como o material da estrutura soldada, a qualidade da montagem da peça de trabalho, os hábitos de funcionamento do soldador, etc.), podem ser selecionados diferentes parâmetros de soldadura para a mesma peça de trabalho. Por conseguinte, apenas pode ser fornecida uma breve introdução aos princípios de seleção dos parâmetros de soldadura.

(1) Seleção do diâmetro da vareta de soldadura

A seleção do diâmetro da vareta de soldadura depende principalmente da espessura da peça de trabalho a ser soldada. Além disso, a forma da junta, a posição da soldadura e o nível de soldadura também devem ser considerados. Quanto mais espessa for a peça de trabalho, maior será a dimensão da soldadura necessária e maior será o diâmetro da vareta de soldadura selecionada. Os dados listados na Tabela 1 podem ser utilizados como referência.

Tabela 1 Seleção do diâmetro da vareta de soldadura

| Espessura da peça a ser soldada/mm | ≤1.5 | 2 | 3 | 4~7 | 8~12 | ≥13 |

| Diâmetro da haste de soldadura/mm | 1.6 | 1.6~2 | 2.5~3.2 | 3.2~4 | 4~5 | 4~5.8 |

Na soldadura multicamada de chapas espessas, o diâmetro da vareta de soldadura selecionada para a soldadura da camada inferior não deve geralmente exceder 4 mm, podendo ser selecionadas varetas de soldadura de maior diâmetro para as camadas subsequentes.

Para juntas de filete e sobrepostas, podem ser selecionadas varetas de soldadura de maior diâmetro em comparação com as juntas de topo. Na soldadura vertical, horizontal e suspensa, a vareta de soldadura geralmente não deve exceder 4 mm para evitar que a poça de fusão se torne demasiado grande, fazendo com que o metal fundido flua para baixo e deteriore a formação da soldadura.

(2) Seleção da corrente de soldadura

A seleção da corrente de soldadura depende principalmente do diâmetro da vareta de soldadura. Se a corrente de soldadura for demasiado elevada, o calor de resistência da própria vareta de soldadura fará com que a vareta fique vermelha, o fluxo se deteriore e até pedaços grandes caiam automaticamente, perdendo a sua função de proteção. O fio central derreterá demasiado depressa, reduzindo a qualidade da soldadura; se a corrente de soldadura for demasiado pequena, o arco será instável.

Por conseguinte, para um determinado diâmetro de vareta de soldadura, existe uma gama adequada de utilização da corrente. A Tabela 2 lista a gama de utilização de corrente adequada para vários diâmetros de varetas de soldadura de aço-carbono ácido.

Quadro 2 Referência para a utilização atual de varetas de soldadura de aço-carbono ácidas

| Diâmetro da haste de soldadura/mm | 1.6 | 2.0 | 2.5 | 3.2 | 4.0 | 5.0 | 5.8 |

| Corrente de soldadura/A | 25~40 | 40~70 | 70~90 | 90~130 | 160~210 | 220~270 | 260~310 |

Quando se utilizam varetas de soldadura básicas, a corrente de soldadura selecionada deve ser cerca de 10% inferior à das varetas de soldadura ácidas do mesmo diâmetro.

Ao utilizar varetas de soldadura de aço estrutural geral, a relação entre a corrente de soldadura I e o diâmetro da vareta de soldadura d pode ser inicialmente selecionada utilizando a seguinte fórmula empírica, e depois ajustada com base na situação real de soldadura na produção:

I=Kd

Na fórmula

- I - Corrente de soldadura (A);

- d - Diâmetro da vareta de soldadura (mm);

- K - Coeficiente relacionado com o diâmetro da vareta de soldadura, ver Quadro 3.

Tabela 3 Valores K para diferentes diâmetros de varetas de soldadura

| d/mm | 1.6 | 2~2.5 | 3.2 | 4~6 |

| K | 15~25 | 20~30 | 30~40 | 40~50 |

Além disso, a seleção do tamanho da corrente de soldadura também deve considerar de forma abrangente a espessura da peça de trabalho, a forma da junta, a posição de soldadura e as condições de utilização no local. Em casos de grande espessura da peça de trabalho, soldaduras em ângulo, baixa temperatura ambiente e rápida dissipação de calor, o limite superior da corrente pode ser selecionado; se a espessura da peça de trabalho não for grande, e em posições de soldadura verticais, horizontais e suspensas, a corrente de soldadura deve ser adequadamente reduzida.

Na prática, a seleção da corrente baseia-se na experiência do soldador, e a adequação da corrente pode ser avaliada com base nos seguintes aspectos:

1) Observar os salpicos.

Quando a corrente é demasiado grande, a força do arco é forte, e grandes partículas de metal fundido podem ser vistas a salpicar para fora da poça de fusão, com sons de estalos altos durante a soldadura; quando a corrente é demasiado pequena, a força do arco é fraca, e o metal fundido e a escória não são facilmente separados.

2) Observar a formação da soldadura.

Quando a corrente é demasiado grande, a soldadura é baixa, com penetração profunda, e é provável que ocorra um corte inferior em ambos os lados; quando a corrente é demasiado pequena, a soldadura é estreita e alta, e a fusão com o metal de base em ambos os lados é fraca.

3) Observar o estado da vareta de soldadura.

Quando a corrente é demasiado grande, depois de soldar mais de metade da vareta, a vareta restante fica vermelha e o fluxo cai; quando a corrente é demasiado pequena, o arco é instável e é provável que a vareta se cole à peça de trabalho; quando a corrente é adequada, a vareta restante depois da soldadura fica vermelha escura.

Estruturas de soldadura importantes, tais como caldeiras e recipientes sob pressão, devem ser testadas e qualificadas através da qualificação do procedimento de soldadura antes de determinar o processo de soldadura e os respectivos parâmetros de processo a utilizar.

(3) Seleção da tensão do arco e da velocidade de soldadura

Na soldadura por arco, a tensão do arco e a velocidade de soldadura são geralmente controladas de forma flexível pelo soldador, de acordo com condições específicas. O princípio é garantir a penetração e que a soldadura tenha a forma e o tamanho pretendidos.

A tensão do arco é determinada principalmente pelo comprimento do arco L, que é geralmente controlado entre 1 e 4 mm [pode ser determinado pela fórmula empírica L = (0,5 a 1)d, em que d é o diâmetro da vareta de soldadura em mm], e a tensão do arco correspondente está entre 16 e 25V. Se o arco for demasiado longo, é propenso a oscilações, aumento de salpicos e defeitos como a porosidade, o corte inferior e a falta de fusão.

Durante o processo de soldadura, tentar utilizar, tanto quanto possível, a soldadura com arco curto. O comprimento do arco deve ser mais curto na soldadura vertical e por cima do que na soldadura plana. O comprimento do arco para eléctrodos básicos deve ser mais curto do que para eléctrodos ácidos para facilitar a estabilidade do arco e evitar a porosidade.

3. Tipos de ranhuras das juntas soldadas

Uma junta soldada é uma junta ligada por métodos de soldaduraA junta soldada é constituída por uma soldadura, uma zona de fusão e uma zona afetada pelo calor. Diferentes juntas soldadas têm diferentes tipos de ranhuras. O tipo de ranhura de uma junta soldada consiste principalmente em três elementos: abertura, ângulo da ranhura e altura da aresta romba. A seleção da ranhura de soldadura varia consoante as diferentes espessuras de material e as diferentes formas de junta de soldadura.

(1) Formas de juntas soldadas

Na soldadura de estruturas de aço, devido a diferenças na espessura da soldadura, na forma estrutural e nas condições de utilização, as formas das juntas e os tipos de ranhuras também diferem. As formas de juntas soldadas podem ser divididas em quatro tipos: juntas de topo, juntas de canto, juntas em T e juntas sobrepostas.

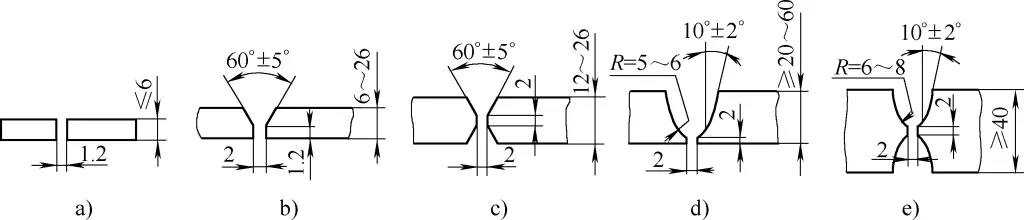

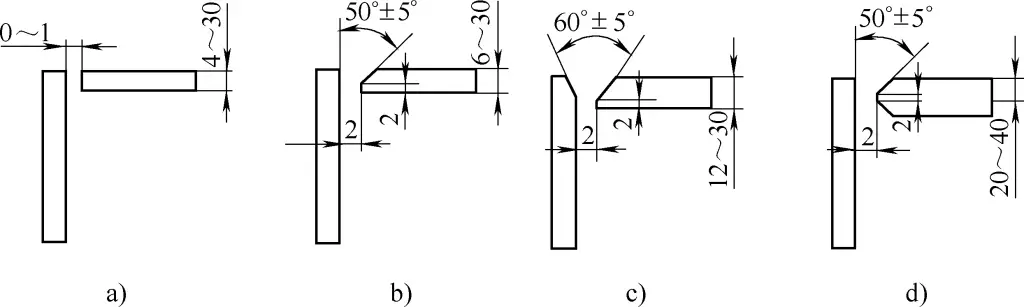

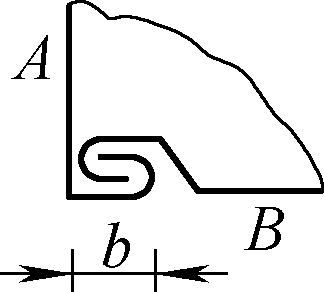

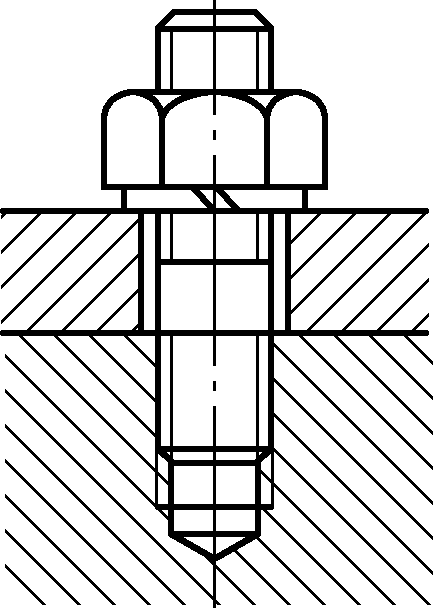

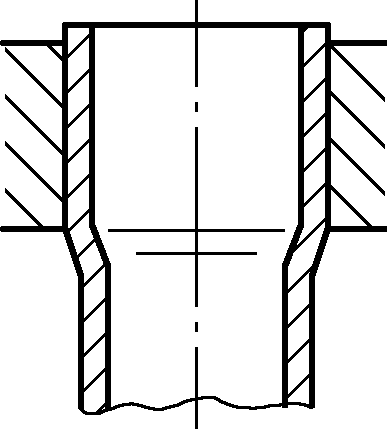

1) Junta de topo

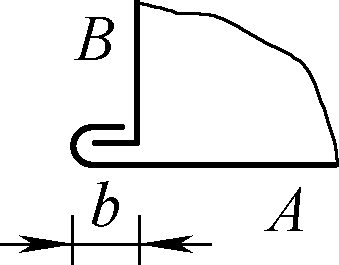

Uma junta de topo é uma junta formada pela soldadura de duas peças de trabalho no mesmo plano. É a forma de junta mais comummente utilizada em estruturas soldadas. Dependendo da espessura da soldadura e da preparação da ranhura, as juntas de topo podem geralmente ser divididas em cinco tipos: sem ranhura, com ranhura em V, com ranhura em X, com ranhura em U simples e com ranhura em U dupla, como se mostra na Figura 7.

a) Sem ranhura

b) Ranhura em V

c) Ranhura em X

d) Ranhura em U simples

e) Ranhura em U dupla

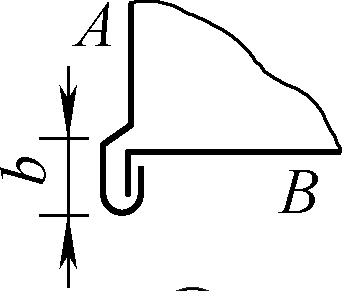

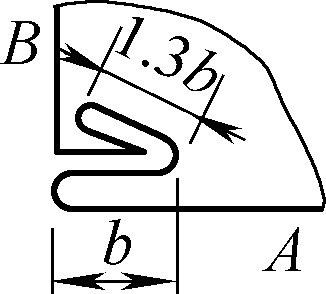

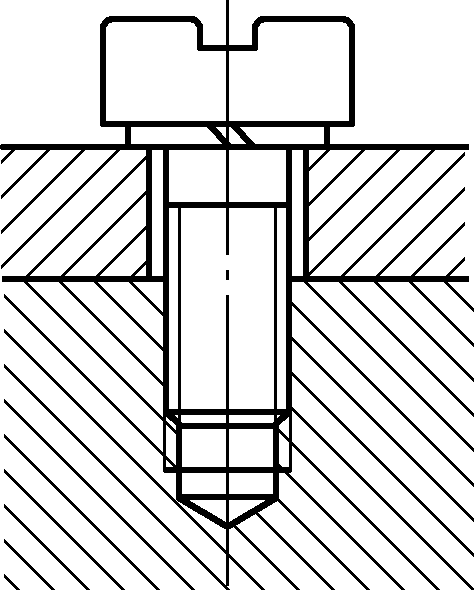

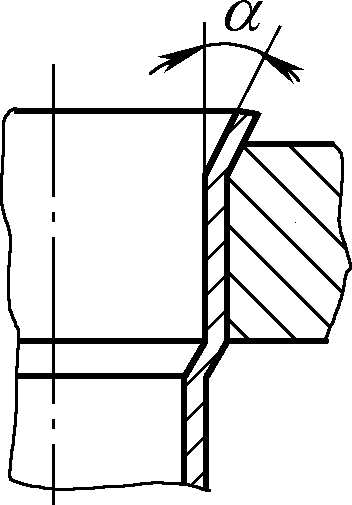

2) Junta de canto

Uma junta de canto é uma junta em que as faces finais de duas peças formam um ângulo superior a 30° e inferior a 135°. Dependendo da espessura da peça a soldar e da preparação da ranhura, as juntas de canto podem ser divididas em quatro tipos: sem ranhura, ranhura em V unilateral, ranhura em V e ranhura em K, como se mostra na Figura 8.

a) Sem ranhura

b) Ranhura em V de uma face

c) Ranhura em V

d) Ranhura em K

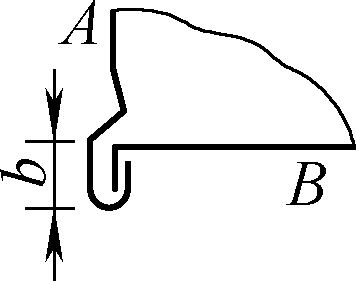

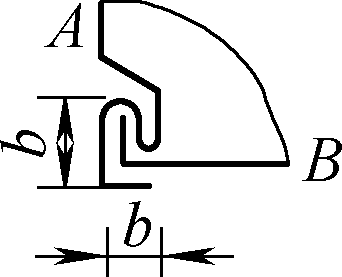

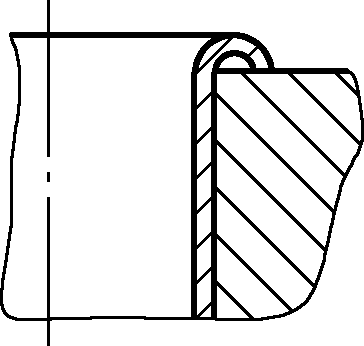

3) Articulação em T

As uniões em T (incluindo uniões em T oblíquas, uniões triplas e uniões cruzadas) são uniões em que peças de trabalho perpendiculares ou angulares (duas ou três chapas) são ligadas utilizando soldaduras em ângulo. Trata-se de uma junta típica de soldadura por arco que pode suportar forças e momentos em várias direcções.

Esta forma de junta é amplamente utilizada, com cerca de 70% de soldaduras em estruturas de cascos que utilizam esta forma de junta. Dependendo da espessura da soldadura e da preparação da ranhura, as juntas em T podem ser divididas em quatro tipos: sem ranhura, ranhura em V unilateral, ranhura em K e ranhura em U dupla, como mostra a Figura 9.

a) Sem ranhura

b) Ranhura em V de uma face

c) Ranhura em K

d) Ranhura em U dupla

Quando uma junta em T é utilizada como uma soldadura de ligação geral e a espessura da chapa de aço é de 2-30 mm, não é necessária qualquer ranhura. Se a soldadura da junta em T tiver de suportar cargas, deve ser preparada uma ranhura adequada de acordo com a espessura da chapa de aço e os requisitos de resistência estrutural para garantir a penetração total e a resistência da junta.

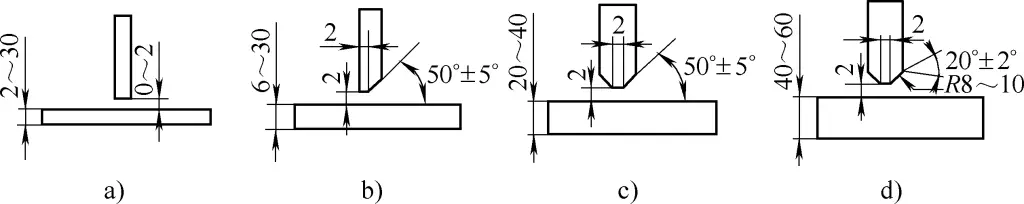

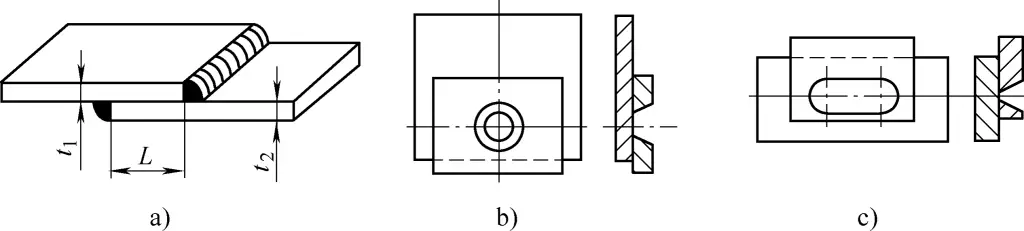

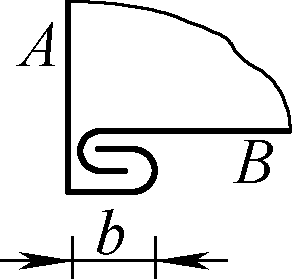

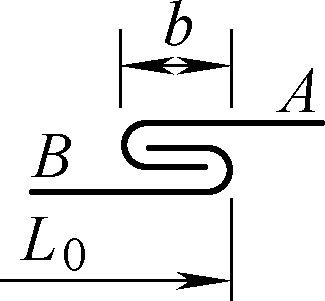

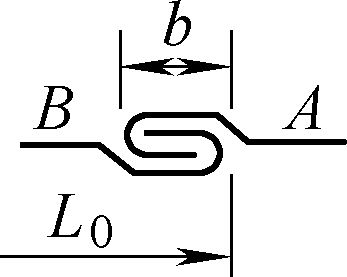

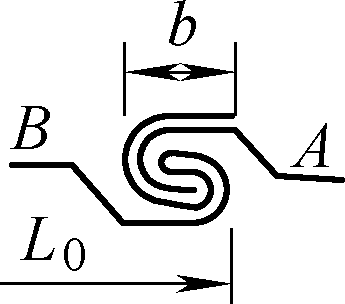

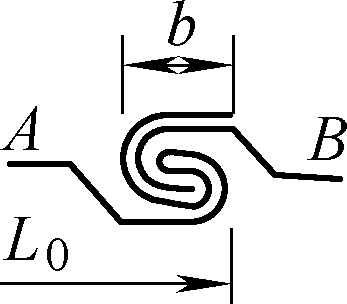

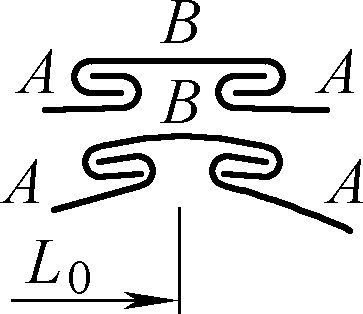

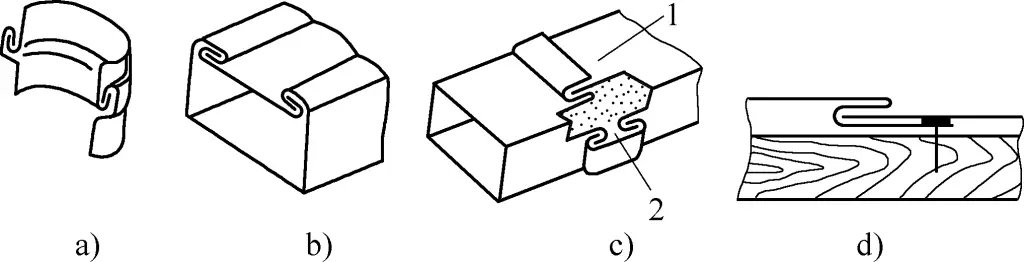

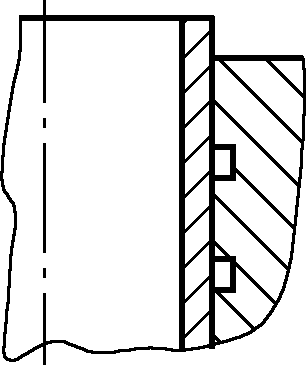

4) Junta sobreposta

Uma junta sobreposta é uma junta em que duas peças de trabalho são parcialmente sobrepostas ou em que uma peça sobreposta especial é adicionada e ligada utilizando soldaduras de filete, soldaduras de encaixe ou soldaduras de ranhura. Dependendo da sua forma estrutural e dos requisitos de resistência, as juntas sobrepostas podem ser divididas em três tipos: sem ranhura, soldadura de encaixe em orifício redondo e soldadura de filete em orifício longo, como se mostra na Figura 10.

a) Sem ranhura

b) Tampão de soldadura em furo redondo

c) Soldadura de filete em furo longo

As juntas sobrepostas sem ranhuras são geralmente utilizadas para chapas de aço com uma espessura inferior a 12 mm, com um comprimento de sobreposição L≥2(t1+t2), e é utilizada a soldadura de dupla face. Os requisitos de montagem para esta junta não são elevados e a capacidade de carga da junta é baixa, pelo que só é utilizada em estruturas não críticas.

Quando a área de placas de aço sobrepostas é grande, para garantir a resistência estrutural, podem ser selecionadas soldaduras de encaixe em orifícios redondos e soldaduras de filete em orifícios longos, conforme necessário. Esta forma é particularmente adequada para estruturas soldadas estreitas e fechadas. O tamanho e o número de furos redondos e longos devem ser determinados com base na espessura da chapa e nos requisitos de resistência estrutural.

(2) Seleção da ranhura de soldadura

A criação de uma ranhura na peça soldada destina-se a garantir que a raiz da soldadura é totalmente penetrada, a facilitar a remoção de escórias e a obter uma melhor formação da soldadura. A ranhura também ajuda a ajustar a relação entre o metal de base e o metal de adição. A aresta romba evita a queima, e o seu tamanho deve assegurar a penetração da primeira camada de soldadura. O intervalo também garante a penetração da raiz.

Ao escolher um tipo de ranhura, os principais factores a considerar incluem: garantir a penetração da soldadura, facilidade de processamento da forma da ranhura, maximização da eficiência da produção, poupança de varetas de soldadura e minimização da deformação pós-soldadura.

Para soldar placas de aço com uma espessura inferior a 6 mm, geralmente não são feitas ranhuras, mas para estruturas importantes, as ranhuras são necessárias quando a espessura é de 3 mm. Para espessuras de chapa de aço de 6~26mm, é utilizada uma ranhura em forma de V, que é fácil de processar mas pode levar à deformação após a soldadura.

Para espessuras de chapa de aço de 12~60mm, uma ranhura em forma de X pode ser usada. Em comparação com a ranhura em forma de V, pode reduzir a quantidade de metal de solda em cerca de metade para a mesma espessura, e a deformação e a tensão interna da soldadura também são menores. É utilizado principalmente em estruturas com grande espessura e requisitos de pequena deformação. As ranhuras em U simples e em U duplo têm ainda menos metal de solda e menos deformação após a soldadura, mas o processamento da ranhura é difícil, geralmente utilizado para estruturas de soldadura mais importantes.

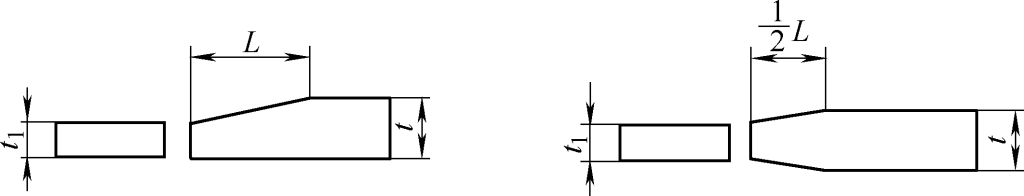

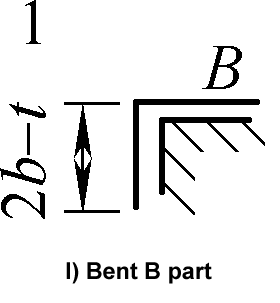

Para juntas de topo de placas com espessuras diferentes (ver Figura 11), se a diferença de espessura (t-t1) não exceda as especificações do quadro 4, a forma básica e a dimensão da junta soldada devem ser selecionadas de acordo com a chapa mais grossa; caso contrário, deve ser feito um bisel simples ou duplo na chapa mais grossa, com um comprimento de desbaste L≥3 (t-t1).

Quadro 4 Gama de diferenças de espessura (unidade: mm)

| Espessura da placa mais fina | 2~5 | 6~8 | 9~11 | ≥12 |

| Diferença de espessura admissível | 1 | 2 | 3 | 4 |

4. Técnicas de soldadura manual por arco

A soldadura manual por arco é um método de operação manual altamente técnico para processos de união. A técnica do operador determina em grande parte a qualidade do processo de soldadura, pelo que os operadores de soldadura devem ter boas competências operacionais.

(1) Operações básicas de soldadura manual por arco

Na soldadura manual por arco, a abertura do arco, a movimentação da vareta e o acabamento são as operações mais básicas. Existem muitos métodos de operação básicos, e cada soldador utiliza métodos ligeiramente diferentes.

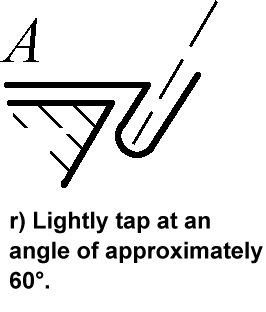

1) Método de descofragem por arco

O golpe de arco é uma competência básica na soldadura por arco manual, especialmente utilizada com frequência na soldadura por pontos.

① Método de rascunho para riscar o arco.

O método de raspagem consiste em raspar ligeiramente a extremidade da vareta de soldadura na superfície da peça de trabalho para produzir um arco, movendo-a depois rapidamente para a posição de soldadura e mantendo uma certa distância entre a vareta e a peça de trabalho para manter o arco estável, como se mostra na Figura 12.

O método de riscagem por arco é relativamente fácil de dominar, mas pode danificar a superfície da peça de trabalho. Não é adequado para peças com requisitos de superfície rigorosos.

Ao montar componentes estruturais para a soldadura por pontos, o método é: raspar ao longo do cordão de soldadura para abrir o arco, soldar um ponto, depois levantar ligeiramente a vareta (assegurando que o arco não se extingue) e raspar rapidamente ao longo do cordão de soldadura por uma distância para soldar o segundo ponto, continuando até que todos os pontos de soldadura no cordão estejam concluídos, como mostra a Figura 13.

Este método combina o golpe de arco frequente na soldadura por pontos e o golpe de arco por arranhões, permitindo a soldadura e o golpe de arco contínuos. Uma vez dominado, pode melhorar a eficiência do trabalho e a qualidade do aspeto das soldaduras por pontos.

② Método do arco de impacto direto.

O método de golpe direto consiste em posicionar o elétrodo perpendicularmente ao cordão de soldadura e golpear diretamente o cordão de soldadura com a extremidade do elétrodo para gerar um arco. Depois de o arco ser gerado, levante e controle rapidamente o elétrodo para manter uma certa distância da peça de trabalho, assegurando que o arco permanece estável, como se mostra na Figura 14.

A força de impacto, o ponto de aterragem e a velocidade de elevação do elétrodo no método de arco de impacto direto são difíceis de controlar, tornando este método difícil de dominar e propenso a que o elétrodo fique colado à peça de trabalho. Nestes casos, balance rapidamente o suporte do elétrodo para o soltar da peça de trabalho. Se continuar preso, solte o suporte do elétrodo para o soltar e, quando arrefecer, sacuda-o.

O método de arco de impacto direto pode facilmente provocar a queda do revestimento na extremidade do elétrodo, perdendo a proteção e causando porosidade na soldadura. Por conseguinte, é necessário ter cuidado ao utilizar este método.

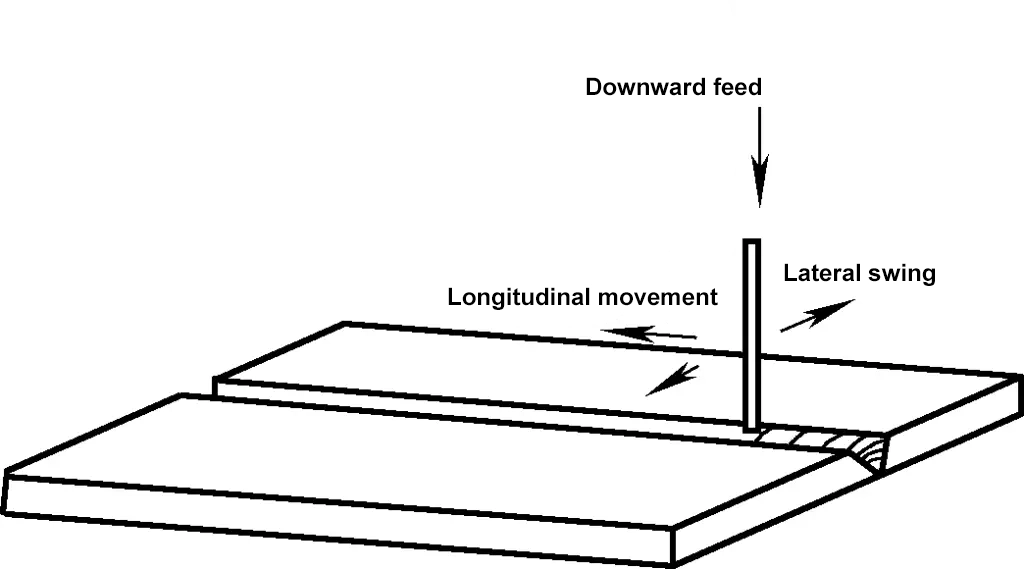

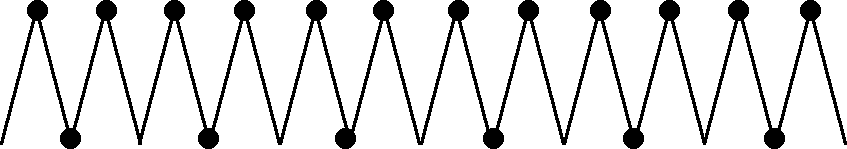

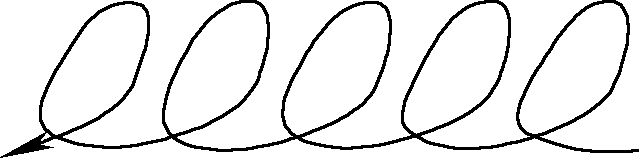

2) Métodos de manipulação dos eléctrodos

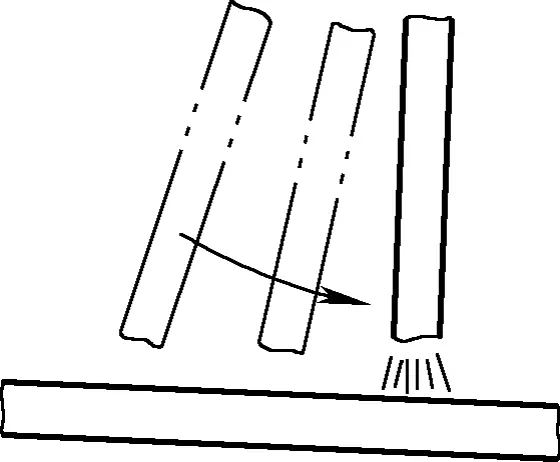

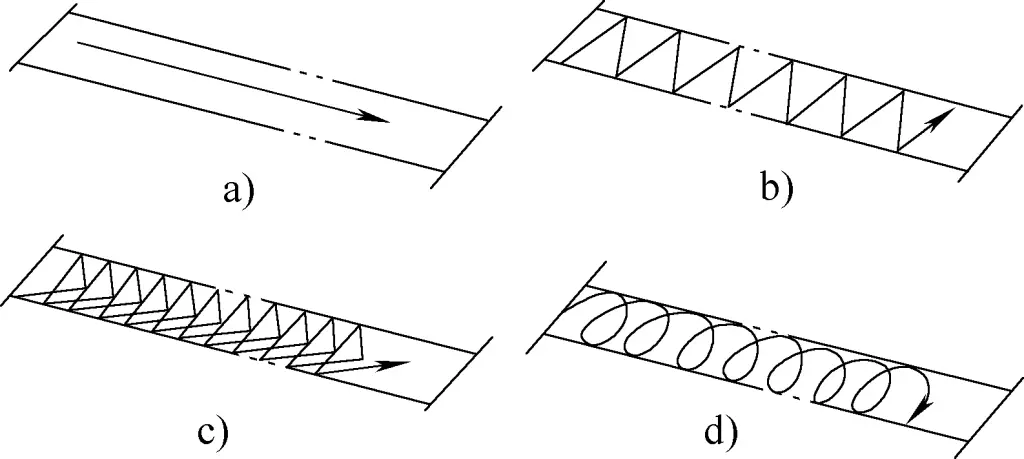

Durante o processo de soldadura por arco com elétrodo, o elétrodo sofre movimentos básicos em três direcções: alimentação descendente, oscilação lateral e movimento longitudinal ao longo do cordão de soldadura, como mostra a Figura 15.

① O objetivo da alimentação descendente do elétrodo é preencher o cordão de soldadura à medida que o elétrodo derrete e manter um arco contínuo. Ao alimentar para baixo, deve prestar-se atenção ao efeito do comprimento do arco na qualidade da soldadura. Um arco excessivamente longo tem tendência a oscilar, causando perda de calor e permitindo a entrada de ar, resultando em porosidade na soldadura. Um comprimento de arco adequado é geralmente igual ou ligeiramente inferior ao diâmetro do elétrodo.

② A oscilação lateral do elétrodo permite a fusão total dos bordos da peça de trabalho, alargando o cordão de soldadura e facilitando a saída de escória e gás da poça de fusão, melhorando assim a qualidade da soldadura.

③ O movimento longitudinal ao longo da costura de solda é o principal movimento para a formação da solda. A velocidade do movimento do elétrodo afecta grandemente a formação da solda. Se a velocidade for demasiado rápida, a fusão é insuficiente; se for demasiado lenta, a soldadura torna-se demasiado profunda, sobreaquecendo a peça de trabalho, especialmente na soldadura de placas finas, o que pode facilmente causar queimaduras.

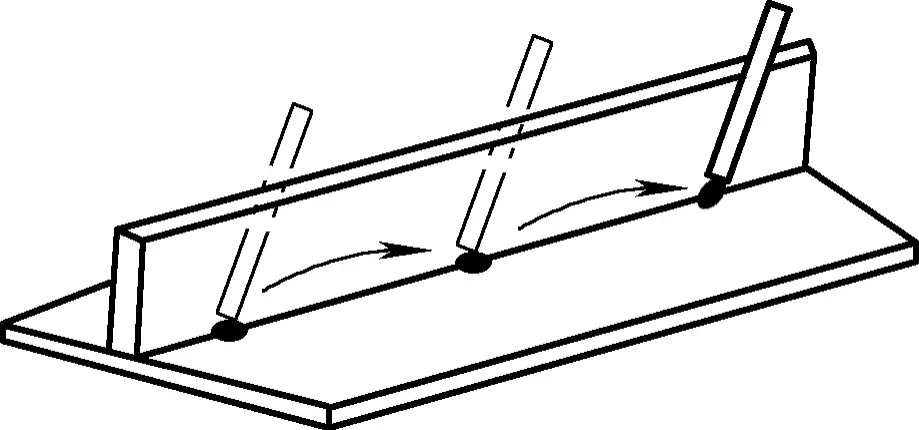

A combinação dos movimentos básicos nas três direcções constitui a manipulação do elétrodo na soldadura por arco. Existem muitos métodos de manipulação, incluindo linear, linear recíproco, ziguezague, triangular e circular, como mostrado na Figura 16.

a) Linear

b) Ziguezague

c) Triangular

d) Circular

A escolha do método de manipulação do elétrodo é determinada por vários factores, tais como a espessura da peça de trabalho, a posição do cordão de soldadura, a forma da junta e a corrente de soldadura. Na soldadura por pontos utilizada em operações de trabalho a frio, a manipulação envolve principalmente a alimentação para baixo e a oscilação lateral do elétrodo, com um movimento longitudinal mais curto ao longo do cordão de soldadura, tendo menos impacto. Por conseguinte, a manipulação da soldadura por pontos é relativamente fácil de dominar.

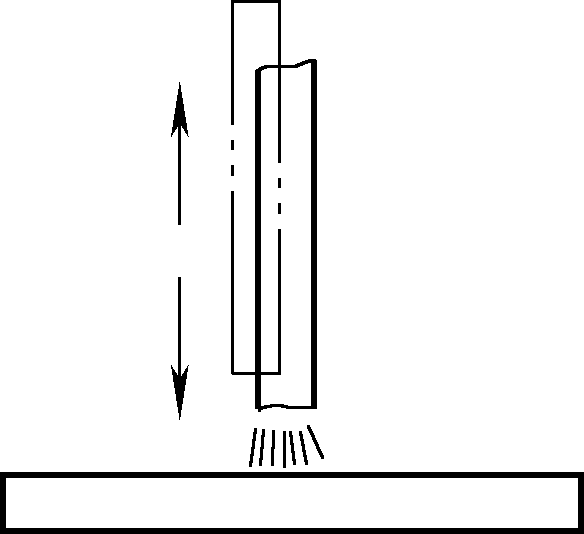

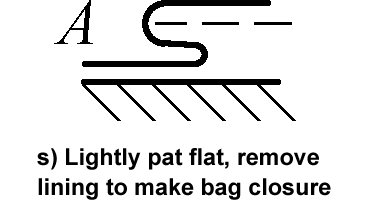

3) Métodos de acabamento de cordões de soldadura

O acabamento do cordão de soldadura envolve essencialmente operações de batimento do arco e de acabamento. Dominar corretamente o método de acabamento pode garantir a qualidade da soldadura. Os principais métodos de acabamento são os seguintes:

① Método de acabamento circular.

O elétrodo faz um movimento circular no ponto de acabamento, quebrando o arco assim que a cratera estiver preenchida, como se mostra na Figura 17. Na soldadura por pontos, depois de acender o arco, efetuar um acabamento circular diretamente no ponto de soldadura para obter um aspeto de soldadura suave.

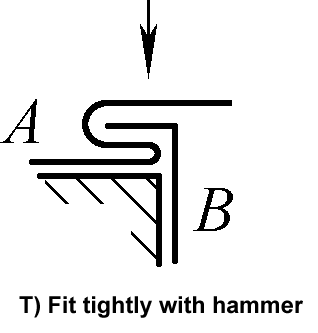

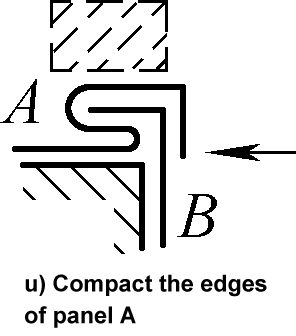

② Método de acabamento para trás.

No ponto de acabamento, o elétrodo permanece estacionário, baixa o arco e move-se para trás enquanto muda o ângulo do elétrodo, como se mostra na Figura 18. O elétrodo move-se da posição 1 para a posição 2 na figura e, uma vez preenchida a cratera, o arco é interrompido.

③ Método de acabamento de quebra de arco repetido.

Durante o acabamento, acender e apagar repetidamente o arco várias vezes num curto período de tempo até a cratera estar preenchida. Este método é frequentemente utilizado na soldadura de chapas finas.

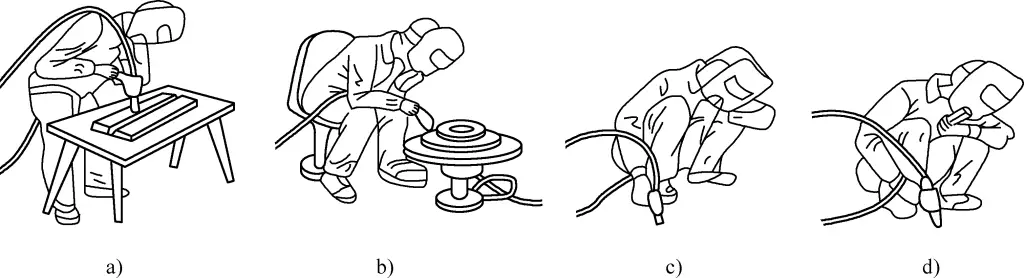

(2) Operações para várias posições de soldadura na soldadura por arco com elétrodo

Com base na posição espacial da junta da peça de trabalho, as posições de soldadura são divididas em soldadura plana, soldadura vertical, soldadura horizontal e soldadura suspensa, que podem ser distinguidas por diferentes ângulos de costura de soldadura e ângulos de rotação.

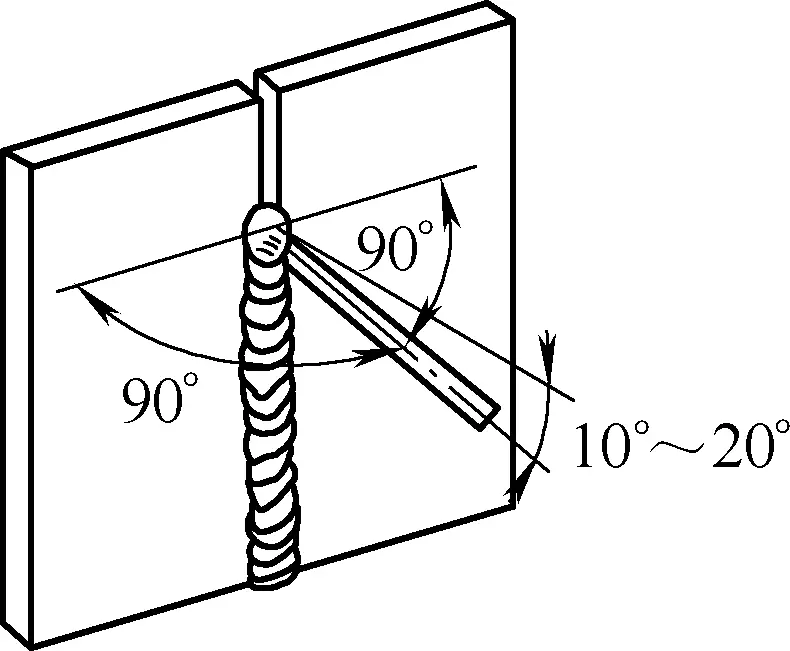

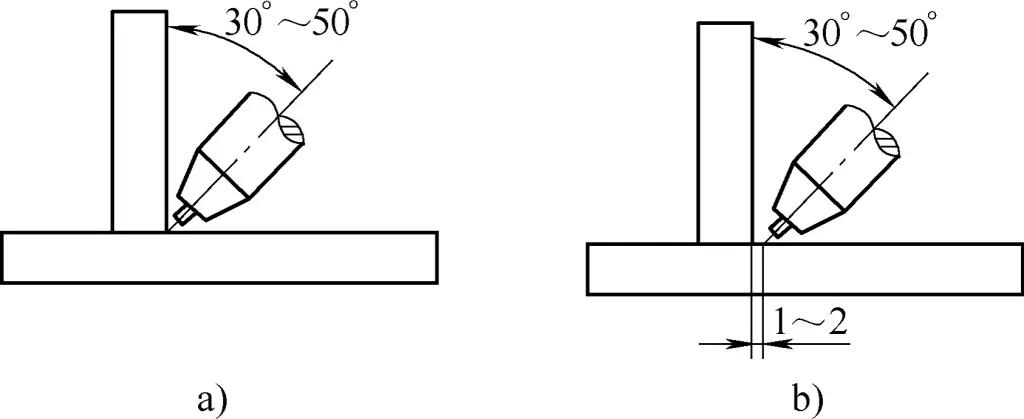

1) Soldadura plana

Na soldadura plana, o cordão de soldadura pode ser visto de cima, facilitando a observação do arco e do banho de fusão. O elétrodo derretido escorre para a poça de fusão por gravidade, tornando o processo de soldadura mais fácil de controlar. Portanto, se possível, posicione a peça de trabalho de forma plana para colocar o cordão de soldadura numa posição de soldadura plana. A Figura 19 mostra o ângulo do elétrodo durante a soldadura plana.

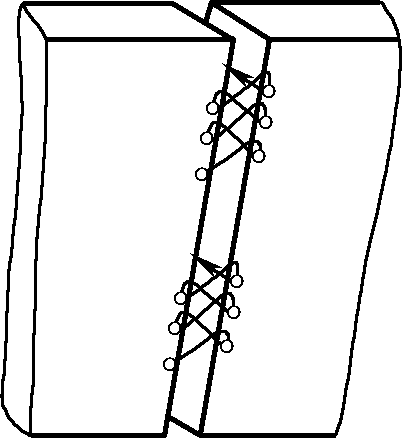

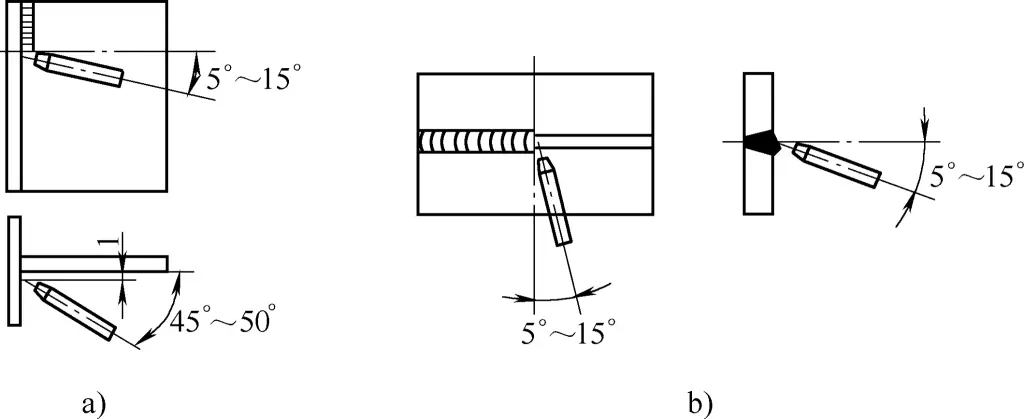

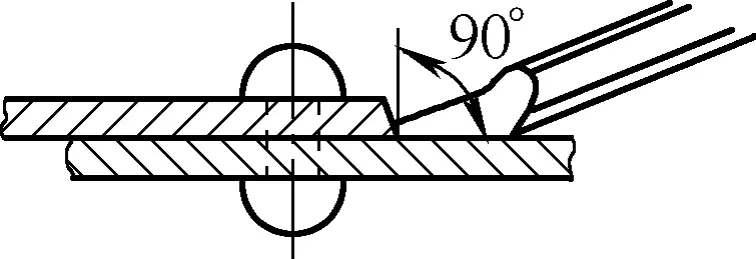

2) Soldadura vertical

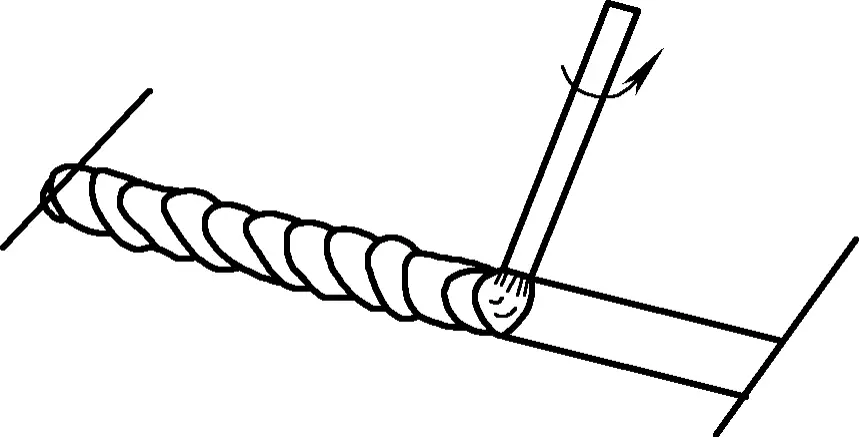

Na soldadura vertical, a poça de fusão está numa superfície vertical, e o metal fundido e a escória tendem a fluir para baixo devido à gravidade, dificultando a operação de soldadura. Portanto, a especificação do elétrodo e a corrente de soldadura selecionada para a soldadura vertical devem ser menores para reduzir o volume da poça de fusão, acelerar o seu arrefecimento e evitar que o metal fundido flua para baixo. A Figura 20 mostra o ângulo do elétrodo durante a soldadura vertical.

Na soldadura vertical (incluindo a soldadura por pontos), é geralmente utilizado o método de arco. A operação envolve bater o arco de um lado do cordão de soldadura e, assim que a gota se desprende do elétrodo, elevar imediatamente o arco para a diagonal superior do cordão de soldadura e, em seguida, puxar o arco para o outro lado do cordão de soldadura. Faça uma pequena pausa, espere que a gota se solte do elétrodo e, em seguida, levante o arco para a diagonal superior novamente. Repetir este processo para encher o cordão de soldadura com gotículas, como se mostra na Figura 21.

Durante o funcionamento, assegurar que as gotas têm tempo suficiente de solidificação e tentar não quebrar o arco.

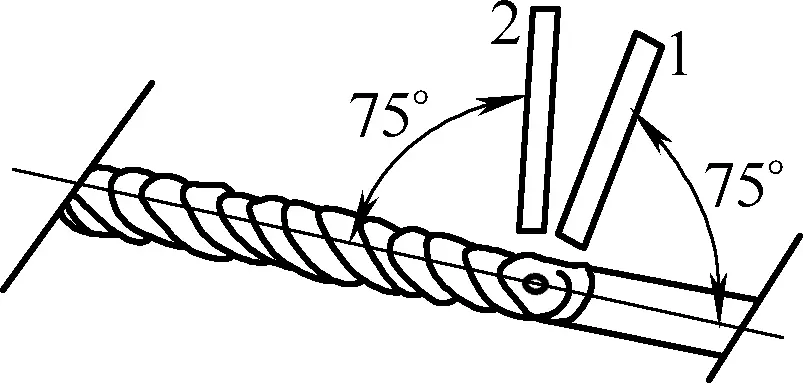

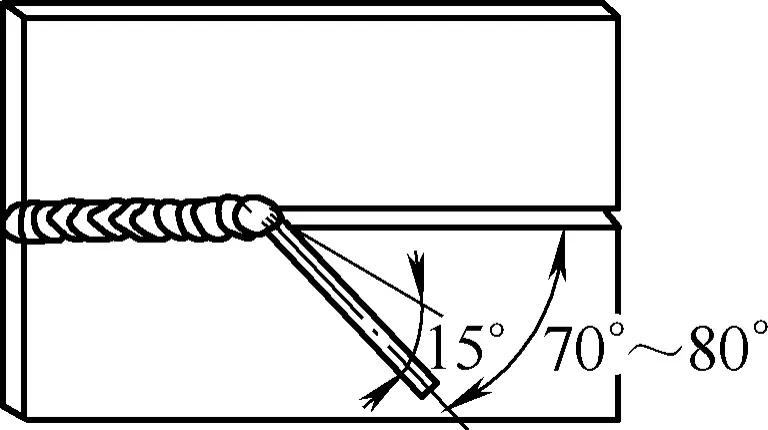

3) Soldadura horizontal

A soldadura horizontal também é um desafio, uma vez que o metal fundido e a escória tendem a fluir para baixo por gravidade, causando um rebaixo na parte superior do cordão de soldadura e um cordão de soldadura na parte inferior. O ângulo do elétrodo durante a soldadura horizontal é mostrado na Figura 22.

Na soldadura horizontal, o elétrodo é inclinado 15° na direção vertical e forma um ângulo de 70° a 80° com o cordão de soldadura na direção horizontal, utilizando um arco curto e uma manipulação linear recíproca ao longo do cordão de soldadura. É importante selecionar especificações de elétrodo e corrente de soldadura ligeiramente inferiores.

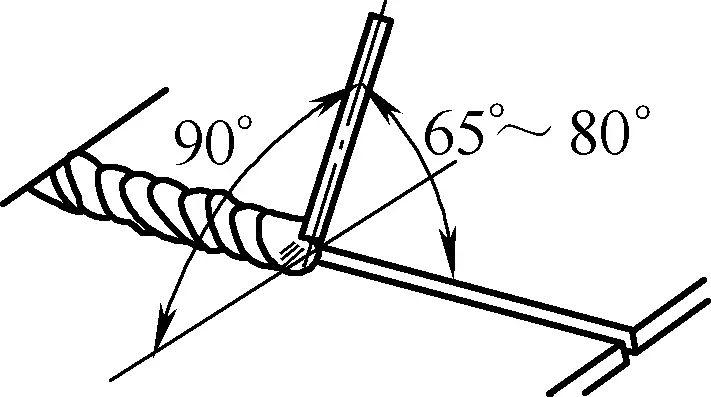

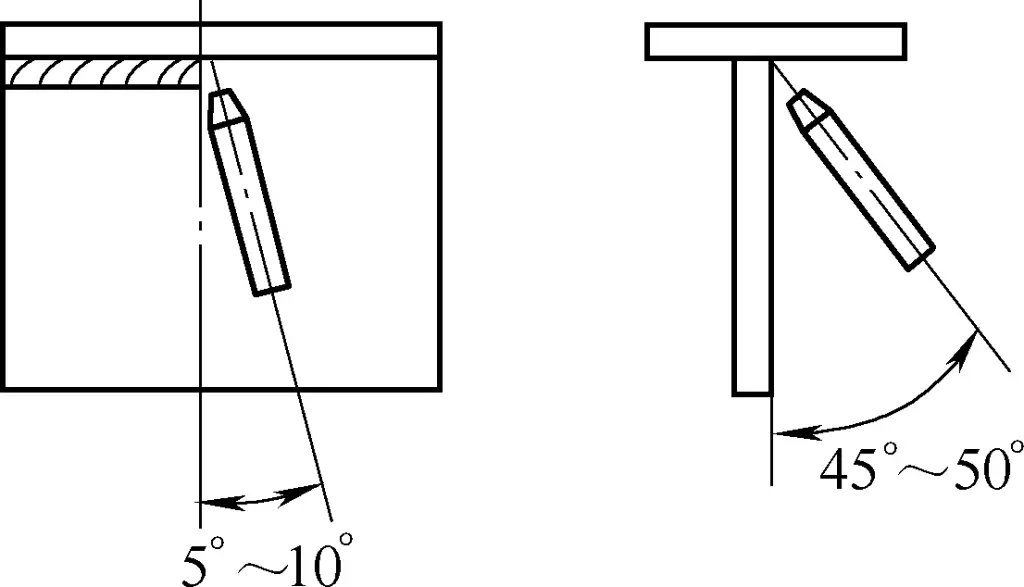

4) Soldadura à cabeça

A soldadura por cima é a operação mais difícil entre as várias posições de soldadura, porque a poça de fusão está suspensa abaixo do cordão de soldadura e a gravidade afecta significativamente as gotículas, dificultando a formação da soldadura.

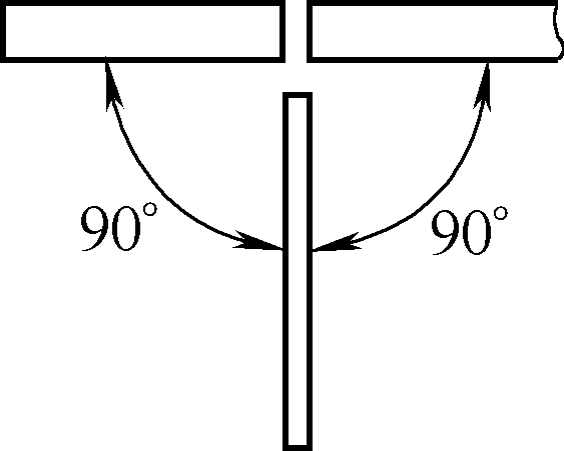

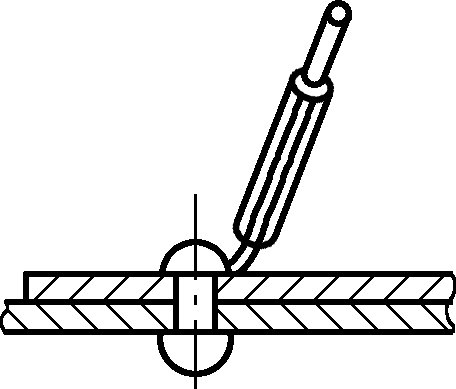

A soldadura por sobreposição requer a utilização do arco mais curto possível para ajudar as gotículas a aderir ao cordão de soldadura. O diâmetro do elétrodo utilizado na soldadura por sobreposição é geralmente de ϕ3 a ϕ4mm, e a corrente de soldadura pode ser ligeiramente maior para aumentar a força do arco. Durante a soldadura por sobrecabeça, o elétrodo forma um ângulo de 90° com ambos os lados da peça de trabalho, como mostrado na Figura 23.

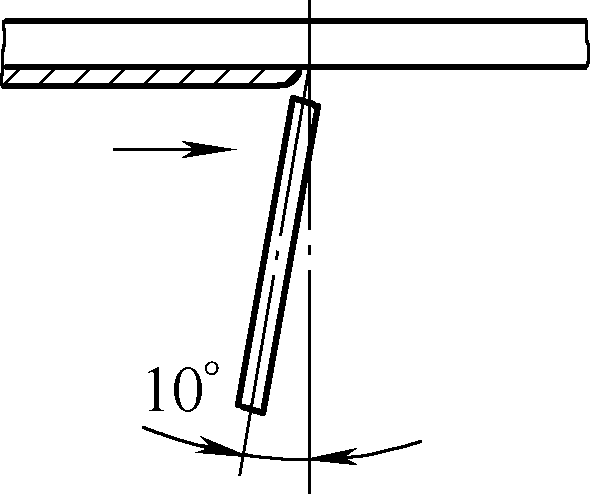

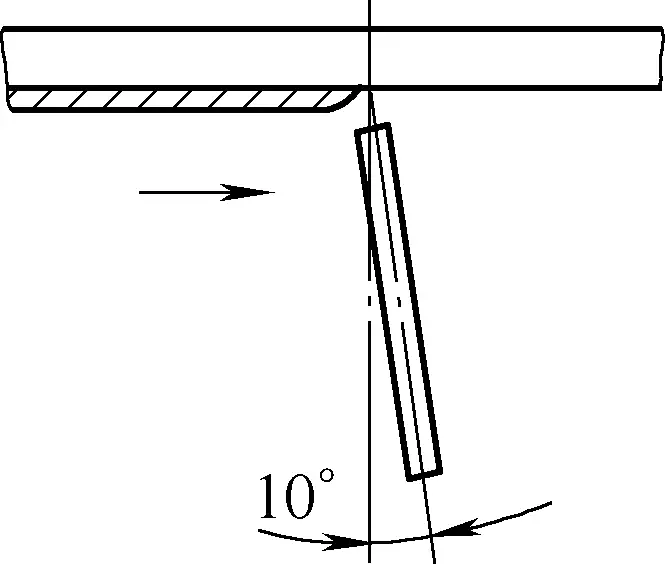

O ângulo de inclinação do elétrodo em relação à direção de soldadura é determinado pela profundidade de penetração. Se for necessária uma penetração pouco profunda para evitar queimaduras, o elétrodo é inclinado cerca de 10° na direção oposta à da soldadura, como se mostra na Figura 24.

Se for necessária uma penetração mais profunda, inclinar o elétrodo cerca de 10° na direção da soldadura, como se mostra na Figura 25. O elétrodo pode ser movido em linha reta ou em linha reta alternada.

(3) Utilização correta dos eléctrodos

A utilização adequada dos eléctrodos é um dos factores importantes para garantir a qualidade da soldadura. A aplicação dos eléctrodos normalmente utilizados é apresentada na Tabela 5.

Quadro 5 Aplicação dos eléctrodos normalmente utilizados (eléctrodos de aço estrutural)

| Modelo | Marca | Tipo de revestimento | Tipo atual | Aplicação principal |

| E4313 | J421 | Tipo de potássio com elevado teor de titânio | AC/DC | Utilizado para soldadura vertical descendente e soldadura intermitente de chapas finas de aço-carbono |

| F4303 | J422 | Tipo de cálcio de titânio | AC/DC | Soldadura de estruturas de aço de baixo carbono mais importantes e de aços de baixa liga com o mesmo grau de resistência |

| E5016 | J506 | Tipo baixo teor de hidrogénio e potássio | AC/DC | Soldadura de aço de médio carbono e de algumas estruturas importantes de aço de baixa liga, como o Q345, etc. |

| E5015 | J507 | Tipo sódio com baixo teor de hidrogénio | DC | Soldadura de aço de médio carbono e de estruturas importantes de aço de baixa liga, tais como Q345, etc. |

| E5015-G | J507R | Tipo sódio com baixo teor de hidrogénio | DC | Utilizado para a soldadura de recipientes sob pressão |

| E5015-G | J507RH | Tipo sódio com baixo teor de hidrogénio | DC | Utilizado para a soldadura de importantes estruturas de aço de baixa liga, como navios, condutas de alta pressão e plataformas |

Durante a soldadura, para garantir a qualidade da soldadura, os eléctrodos devem ser secos e devidamente armazenados. Os revestimentos básicos dos eléctrodos utilizam vidro de água como aglutinante, enquanto os eléctrodos ácidos utilizam materiais orgânicos como aglutinantes e pó de madeira como agente formador de gás. Estes factores determinam que a temperatura de secagem dos eléctrodos não deve ser demasiado elevada. As temperaturas de secagem dos diferentes eléctrodos são indicadas no quadro 6.

Quadro 6 Temperaturas de secagem dos eléctrodos

| Tipo de elétrodo | Temperatura de secagem/℃ | Tempo de isolamento/h | Tempos máximos de secagem | Temperatura de isolamento durante a utilização/℃ |

| Elétrodo básico | 350~400 | 1 | 3 | 100 |

| Elétrodo ácido | 150 | 1 | 3 | 100 |

| Elétrodo de aço inoxidável | 220~250 | 1 | 3 | 100 |

| Elétrodo de tipo celulósico | 100~120 | 1 | 3 | 80~100 |

Após a secagem, os eléctrodos devem ser colocados num recipiente de isolamento de eléctrodos. Depois de retirar um elétrodo, o recipiente deve ser imediatamente tapado para evitar que a humidade do ar faça com que o elétrodo seco recupere a humidade.

5. Proteção de segurança durante as operações de soldadura

Durante as operações de soldadura por arco com elétrodo, a proteção de segurança envolve principalmente a prevenção de choques eléctricos, a prevenção da radiação do arco e a garantia de ventilação e remoção de poeiras.

(1) Prevenção de choques eléctricos

Existem dois tipos de acidentes por choque elétrico em operações de soldadura: o choque elétrico direto, que envolve o contacto com peças sob tensão, e o choque elétrico indireto, que envolve o contacto com peças não vivas que se tornam vivas devido a danos no isolamento ou a falhas no equipamento.

As principais formas de choque elétrico direto durante a soldadura incluem: contacto com partes sob tensão, como pinças e eléctrodos de soldadura, quando se substituem eléctrodos ou peças de trabalho; isolamento deficiente entre os pés ou outras partes do corpo e o solo ou estruturas metálicas, como a soldadura no interior de contentores, condutas, em locais chuvosos e húmidos ou quando o corpo está a suar muito, o que pode facilmente provocar choques eléctricos; contacto com terminais sob tensão expostos, postes de ligação, fios, etc., provocando choques eléctricos; soldadura perto de redes eléctricas de alta tensão, provocando descargas de avaria devido a uma proximidade excessiva.

O choque elétrico indireto durante a soldadura envolve principalmente fugas no equipamento, incluindo: fugas no equipamento devido à utilização de sobrecarga, aquecimento interno por curto-circuito que provoca uma redução do desempenho do isolamento; fugas devido a danos no isolamento da bobina provocados pela chuva ou humidade; fugas devido a danos na parte isolante dos fios e cabos, etc.

As medidas para evitar fugas incluem principalmente: seguir rigorosamente os procedimentos operacionais; usar corretamente o equipamento de proteção durante a soldadura; ligar à terra de forma fiável o invólucro do equipamento de soldadura, de modo a que, se ocorrerem fugas no invólucro, a resistência de ligação à terra seja muito pequena (≤4Ω), formando um laço entre o invólucro do equipamento e o fio de ligação à terra, permitindo que a maior parte da corrente flua através deste laço em vez do corpo humano, evitando assim choques eléctricos; selecionar fios e cabos qualificados e reforçar as inspecções de segurança da produção.

(2) Prevenção da radiação de arco

Para evitar os perigos da radiação do arco de soldadura e das queimaduras por faíscas, é necessário usar corretamente o vestuário de proteção, escolher uma tonalidade adequada às condições de trabalho e instalar uma sala ou ecrã de proteção do arco no local de soldadura. O ecrã deve ser feito de materiais retardadores de chama, com a superfície pintada de preto ou cinzento, e a altura não deve ser inferior a 1,8 m, com um espaço de 25 cm na parte inferior para a circulação do ar.

Os soldadores devem usar vestuário de trabalho em lona de algodão e não devem usar vestuário de trabalho em material de fibra sintética. A proteção facial utilizada deve cobrir o rosto e as orelhas e não deve ter fugas de luz.

(3) Ventilação e remoção de poeiras

A ventilação e a remoção de poeiras são medidas de proteção importantes para evitar os danos dos fumos de soldadura e dos gases nocivos para o corpo humano. Por conseguinte, a ventilação abrangente e local deve ser bem implementada.

A ventilação global é efectuada através de um sistema de ventilação mecânica com condutas e ventiladores para toda a oficina. Deve adotar o método de extração de fumo induzido ou de ventilação por sopro e aspiração.

A ventilação local é conseguida através da exaustão local, em que os fumos de soldadura e os gases nocivos são efetivamente aspirados pelo exaustor. As instalações de ventilação local incluem exaustores de fumo, pequenos ventiladores portáteis, ejectores de ar comprimido e unidades de remoção de fumos e poeiras.

Ao utilizar a exaustão local, a velocidade do vento perto da área de trabalho de soldadura deve ser controlada a 30 m/min para garantir que o arco não é interrompido. Além disso, para cumprir os requisitos de prevenção de incêndios, a distância entre os materiais inflamáveis e explosivos e a fonte de ignição da soldadura não deve ser inferior a 10 m durante as operações de soldadura.

II. CO2 Soldadura com proteção gasosa

A soldadura com proteção gasosa, abreviada como "soldadura eléctrica a gás", é um método de soldadura por arco que utiliza gás como meio de proteção. O CO2 a soldadura com proteção gasosa utiliza CO2 como gás de proteção. Utiliza o fio de soldadura como elétrodo e o arco gerado entre o fio de soldadura e a peça de trabalho funde o metal, permitindo a soldadura automática ou semi-automática.

CO2 A soldadura com proteção gasosa tem vantagens como o baixo custo, a boa qualidade e a elevada produtividade. É amplamente utilizado em indústrias como a construção naval, automóvel, veículos ferroviários e máquinas agrícolas, principalmente para soldar aço de baixo carbono e aço estrutural de baixa liga.

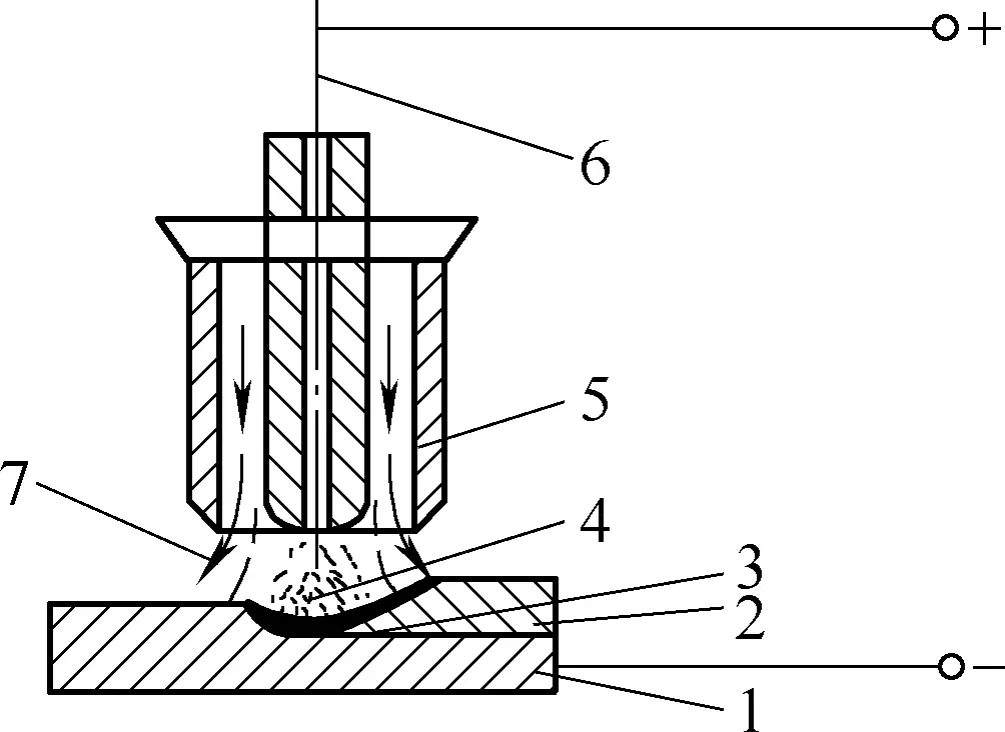

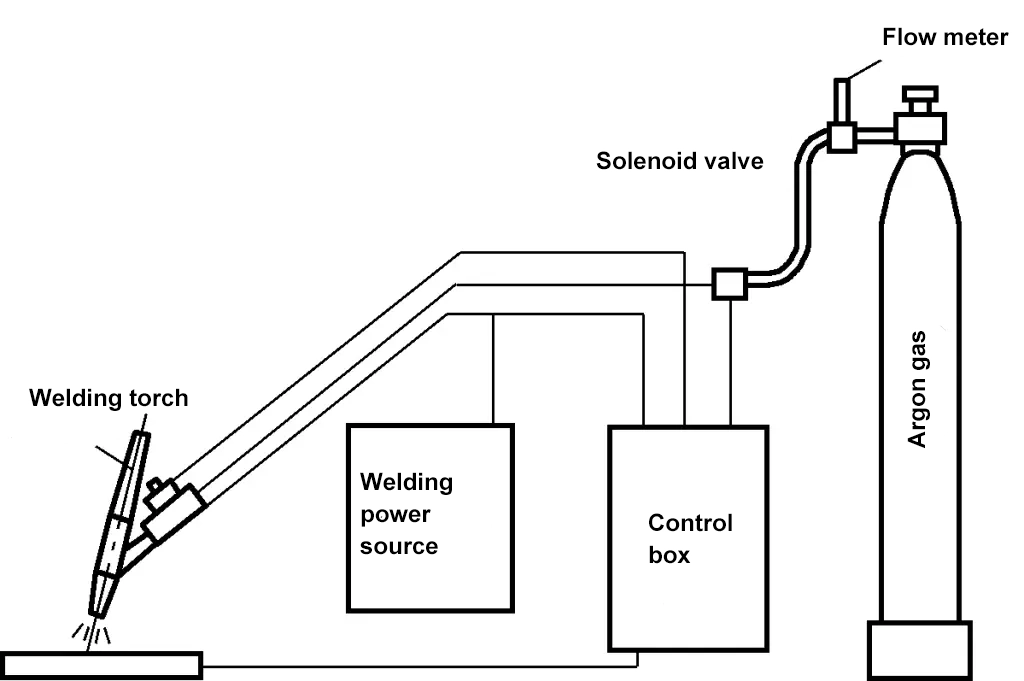

A figura 26 mostra o princípio de funcionamento do sistema de controlo de CO2 soldadura com proteção gasosa. Durante a soldadura, o CO2 é pulverizado à volta do fio de soldadura através do bocal, formando um escudo de gás local à volta do arco, isolando mecanicamente as gotículas e a poça de fusão do ar, assegurando um processo de soldadura estável e soldaduras de alta qualidade.

1-Peça de trabalho

2-Soldadura

3-Piscina derretida

4-Arco

5-Bocal

6-Arame de soldadura

7-CO2 Fluxo de gás de proteção

Na produção e processamento de componentes de chapa metálica, a soldadura semi-automática é atualmente mais utilizada, em que o fio de soldadura é alimentado automaticamente por uma máquina e o soldador segura a tocha de soldadura para a operação.

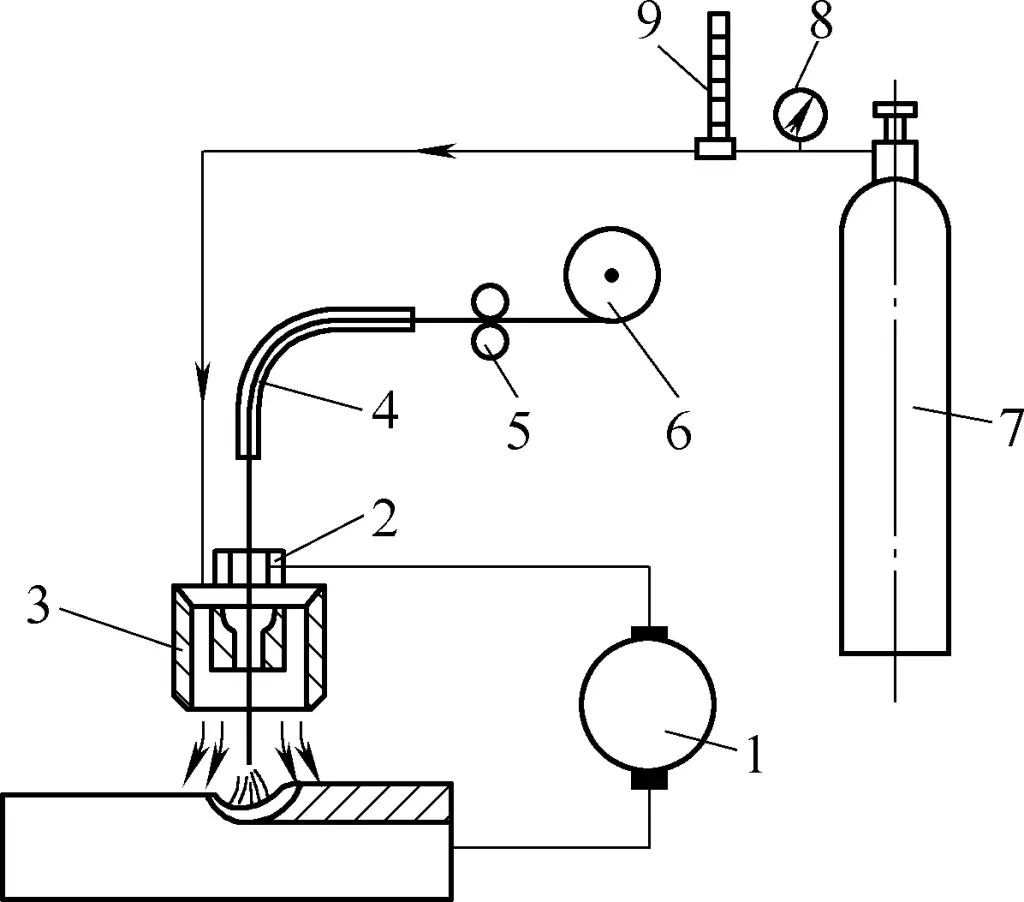

1. Equipamentos e ferramentas de processamento

Os principais componentes do CO2 O equipamento de soldadura com proteção gasosa é mostrado na Figura 27. Durante a soldadura, o fio de soldadura é alimentado pelo mecanismo de alimentação do fio 5 através do tubo de alimentação do fio 4 e da ponta de contacto 2. O CO2 é pulverizado a partir do bocal a um determinado caudal. Após a ignição do arco, a extremidade do fio de soldadura, o arco e a poça de fusão são envolvidos por CO2 para evitar os efeitos nocivos do ar sobre o metal.

Fonte de energia de soldadura de 1 arco

Ponta de 2 contactos

3-Bico de maçarico de soldadura

Mangueira de alimentação de 4 fios

Mecanismo de alimentação de 5 fios

Bobina de fio de soldadura 6

7-CO2 Cilindro de gás

8-Regulador de pressão

9-Medidor de caudal

Os modelos de CO2 As máquinas de soldadura com proteção gasosa incluem principalmente NBC-200, NBC-250, NBC-315, NBC-350, NBC-500, etc. O aspeto típico das máquinas de soldar com proteção de CO2 As máquinas de soldar com proteção gasosa são mostradas na Figura 28, em que a Figura 28a mostra uma máquina de soldar integrada e a Figura 28b mostra uma máquina de soldar dividida.

Durante a soldadura, o fio de soldadura serve como metal de enchimento ou simultaneamente como um fio de metal condutor. É um material de soldadura para vários processos de soldadura, como a soldadura com proteção gasosa, a soldadura por arco de árgon e a soldadura por escória eléctrica.

A classificação dos fios de soldadura é geralmente a seguinte: ① Pelo método de soldagem, eles podem ser divididos em CO2 fio de soldadura com proteção gasosa, fio de soldadura com gás inerte de tungsténio, fio de soldadura com gás inerte de fusão, soldadura por arco submerso fio, e fio de soldadura electroslag, etc.; ② Por forma e estrutura, eles podem ser divididos em fio sólido, fio fluxado, e fio ativo, etc.; ③ Por materiais metálicos aplicáveis, eles podem ser divididos em fio de aço de baixo carbono, fio de aço de baixa liga, fio de superfície de liga dura, fio de alumínio, fio de cobre, e fio de ferro fundido, etc.

2. Seleção dos parâmetros de soldadura

A seleção correta das especificações de soldadura é crucial para a redução do CO2 soldadura com proteção gasosa. Não só afecta diretamente a qualidade da soldadura como também a quantidade de salpicos de metal.

(1) Polaridade CO2

Na soldadura com proteção gasosa, para garantir uma queima estável do arco, é geralmente utilizada a polaridade inversa da corrente contínua, com a peça de trabalho ligada ao elétrodo negativo e a pistola de soldadura ao elétrodo positivo. O método de ligação positiva só é utilizado na reparação de superfícies ou na soldadura de peças de aço fundido.

(2) Tensão do arco

A tensão do arco é um fator importante que afecta a transferência de gotículas, os salpicos de metal, a frequência de curto-circuito, o tempo de combustão do arco e a largura da soldadura. Na soldadura de alta corrente, a tensão do arco é geralmente de 30-50V.

(3) Corrente de soldadura

Geralmente, à medida que a corrente de soldadura aumenta, a profundidade de penetração aumentará significativamente e a largura e o reforço da soldadura também aumentarão em conformidade. O tamanho da corrente de soldadura deve ser selecionado com base na espessura da peça de trabalho, no material do fio de soldadura, no diâmetro do fio de soldadura, na posição espacial da soldadura e na forma de transferência de gotas necessária.

(4) Velocidade de soldadura

À medida que a velocidade de soldadura aumenta (ou diminui), a largura, o reforço e a penetração da soldadura diminuem (ou aumentam) de forma correspondente.

(5) Extensão do fio de soldadura

O comprimento da extensão do fio de soldadura refere-se ao comprimento do fio de soldadura que se estende para fora da ponta de contacto durante a soldadura. Geralmente, para o fio fino CO2 soldadura com proteção gasosa, o comprimento da extensão é de 8-14 mm; para soldadura com fio grosso de CO2 soldadura com proteção gasosa, o comprimento da extensão é de 10-20 mm.

(6) O CO2 Caudal de gás

As emissões de CO2 O fluxo de gás deve ser selecionado com base na corrente de soldadura, na velocidade de soldadura, no comprimento da extensão do fio e no diâmetro do bocal. Quando a corrente de soldadura é grande, a velocidade de soldadura é rápida e a extensão do fio é longa, o fluxo de gás CO2 o caudal de gás deve ser correspondentemente maior. De um modo geral, o caudal de CO2 A gama de caudal de gás é de 8 a 25L/min.

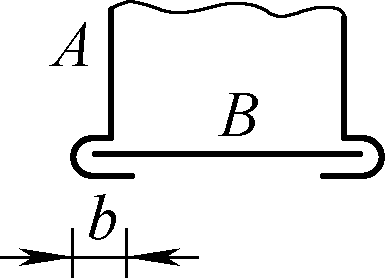

Entre os parâmetros de especificação acima referidos, alguns são basicamente fixos, como a polaridade, o comprimento da extensão do fio e o fluxo de gás. Por conseguinte, a seleção do CO2 As especificações de soldadura com proteção gasosa envolvem principalmente a escolha de parâmetros como o diâmetro do fio, a corrente de soldadura, a tensão do arco e a velocidade de soldadura. A seleção destes parâmetros deve ser considerada de forma abrangente com base nas condições reais, tais como a espessura da peça de trabalho, a forma da junta e a posição de soldadura. O quadro 7 mostra os equipamentos semi-automáticos de soldadura por CO2 parâmetros de especificação da soldadura com proteção gasosa.

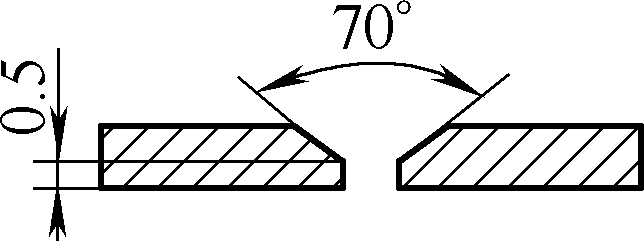

Quadro 7 Sistemas semi-automáticos de deteção de CO2 parâmetros de especificação da soldadura com proteção gasosa

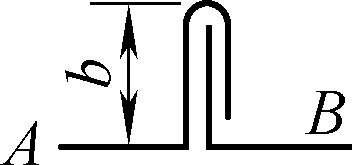

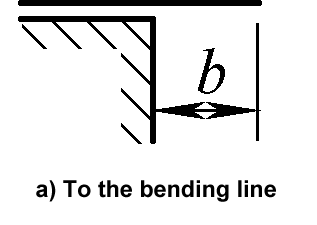

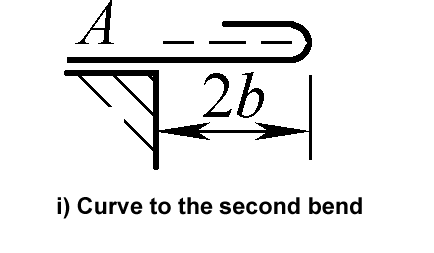

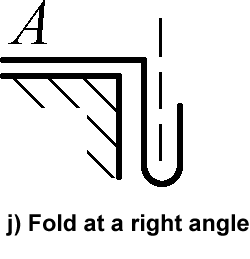

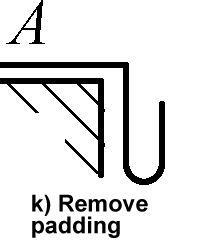

Espessura/mm | Formulário conjunto | Folga de montagem b/mm | Diâmetro do fio/mm | Corrente de soldadura/A | Tensão de arco/V | Caudal de gás/(L/min) |

| ≤1.2 |  | ≤0.3 | 0.6 | 30~50 | 18~19 | 6~7 |

| 1.5 | 0.7 | 60~80 | 19~20 | 6~7 | ||

| 2 |  | ≤0.5 | 0.8 | 80~100 | 20~21 | 7~8 |

| 2.5 | ||||||

| 3 | 0.8~0.9 | 90~115 | 21~23 | 8~10 | ||

| 4 | ||||||

| ≤1.2 |  | ≤0.3 | 0.6 | 35~55 | 19~20 | 6~7 |

| 1.5 | 0.7 | 65~85 | 20~21 | 8~10 | ||

| 2 | ≤0.5 | 0.7~0.8 | 80~100 | 21~22 | 10~11 | |

| 2.5 | 0.8 | 90~110 | 22~23 | 10~11 | ||

| 3 | 0.8~0.9 | 95~115 | 21~23 | 11~13 | ||

| 4 | 0.8~0.9 | 100~120 | 21~23 | 13~15 |

3. CO2 técnicas de operação de soldadura com proteção gasosa

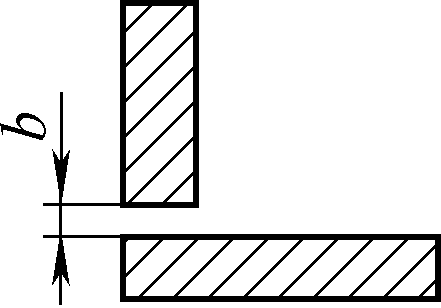

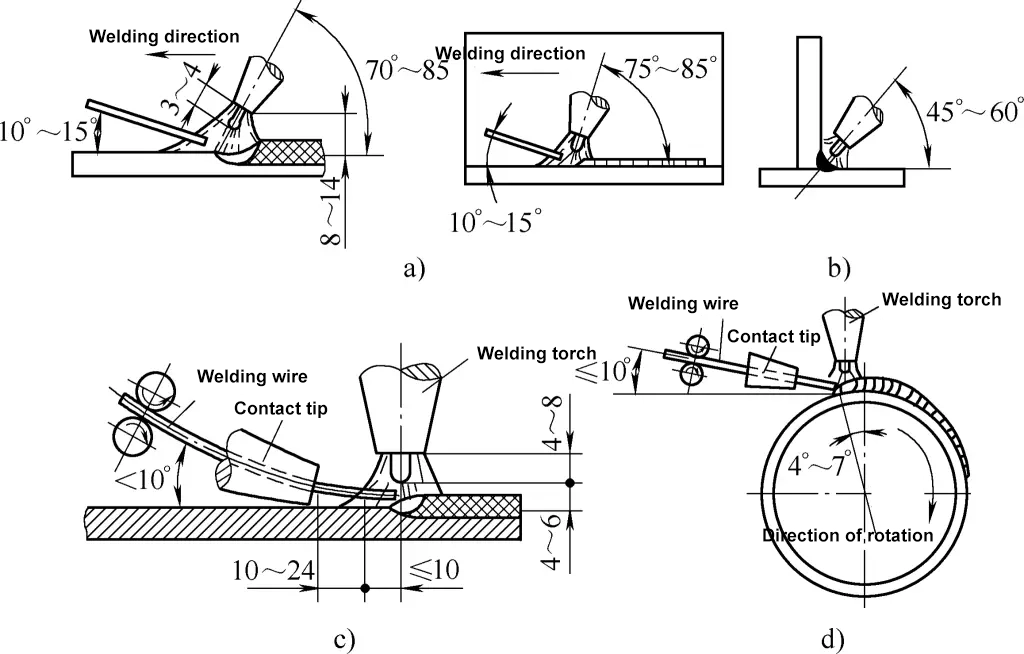

CO2 Os métodos de operação de soldadura com proteção gasosa podem ser divididos em soldadura à esquerda (ver Figura 29a) e soldadura à direita (ver Figura 29b) com base na direção do movimento da tocha de soldadura (para a esquerda ou para a direita).

Quando se utiliza o método de soldadura à direita, a visibilidade da poça de fusão e o efeito de proteção do gás são relativamente bons, mas é inconveniente observar a abertura da costura durante a soldadura, o que pode facilmente levar a desvios de soldadura. Além disso, uma vez que o fio de soldadura aponta diretamente para a poça de fusão, o arco tem um efeito de limpeza na poça de fusão. Se não for operado corretamente, pode causar uma altura excessiva do cordão de soldadura, afectando a formação da soldadura.

Quando se utiliza o método de soldadura pela esquerda, o bocal não bloqueia a visão do soldador, permitindo uma visão clara da costura, tornando-a menos suscetível de se desviar. Também permite uma maior largura de fusão, resultando numa soldadura suave e esteticamente agradável. Por conseguinte, o método de soldadura à esquerda é geralmente utilizado. Entretanto, o soldador deve controlar corretamente o ângulo entre a tocha de soldadura e a peça de trabalho e a altura do bocal para manter uma posição relativa adequada entre a tocha e a peça de trabalho.

(1) Operações de base do CO2 soldadura com proteção gasosa

Durante a produção de CO2 soldadura com proteção gasosa, assegurar que o braço que segura a tocha está num estado natural e que o pulso pode mover a tocha de forma flexível e livre para várias operações. As posturas operacionais para diferentes posições de soldadura em soldadura com proteção de CO2 A soldadura com proteção gasosa é mostrada na Figura 30.

a) Soldadura em posição de pé

b) Soldadura em posição sentada

c) Postura de soldadura para a esquerda

d) Postura de soldadura para a direita

Semelhante à soldadura por arco com elétrodo de vareta, o início do arco, o movimento do arco e a terminação do arco são as operações mais básicas na soldadura por CO2 soldadura com proteção gasosa, mas as técnicas de operação diferem da soldadura por arco com elétrodo de vareta.

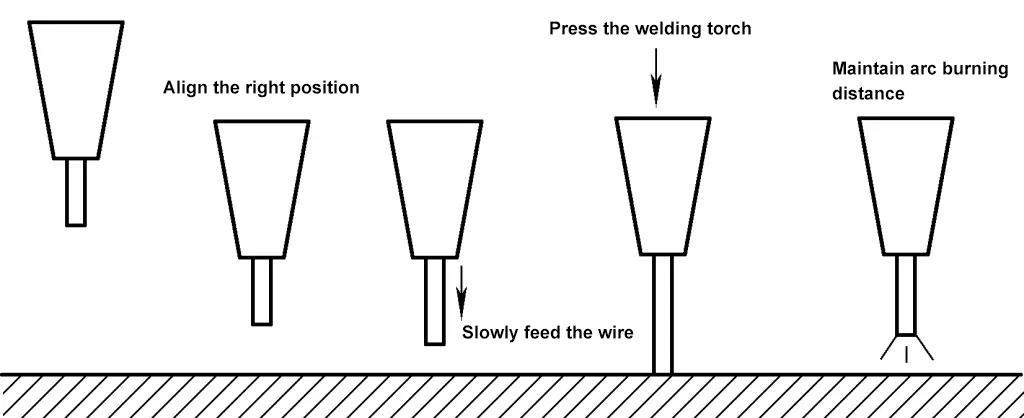

1) Iniciação do arco

Os passos específicos para a iniciação do arco são: em primeiro lugar, premir o interrutor de jog na caixa de controlo remoto ou o interrutor de controlo na tocha de soldadura para fazer sair uma secção de fio de soldadura, assegurando que o comprimento estendido é inferior à distância que deve ser mantida entre o bocal e a peça de trabalho. Em seguida, colocar a tocha de soldadura no ponto de iniciação do arco, conforme necessário (mantendo um ângulo e uma altura do bocal adequados), assegurando que a extremidade do fio de soldadura não entra em contacto com a peça de trabalho e que a altura do bocal é determinada pela corrente de soldadura.

Se a operação não for proficiente, é melhor segurar a tocha com as duas mãos. Por fim, prima o interrutor de controlo na tocha de soldadura e a máquina de soldar irá automaticamente pré-alimentar o gás e atrasar a ligação à corrente. Manter a alta tensão e, quando o fio de soldadura entra em contacto com a peça de trabalho e entra em curto-circuito, o arco acende-se automaticamente.

Em caso de curto-circuito, a tocha de soldadura tem tendência a elevar-se automaticamente. Ao iniciar o arco, aplicar uma ligeira pressão na tocha para evitar que esta se eleve demasiado e extinga o arco devido a um comprimento de arco excessivo. O processo completo de iniciação do arco é mostrado na Figura 31.

2) Movimento do arco

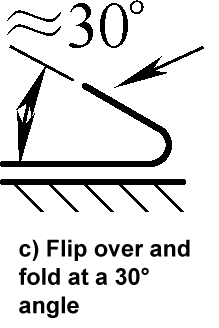

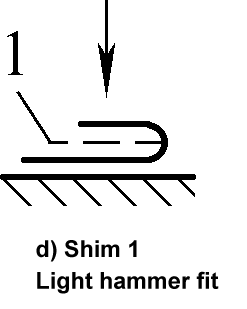

Para controlar a largura da soldadura e garantir a qualidade da fusão, o CO2 A soldadura com proteção gasosa requer que a tocha de soldadura faça oscilações laterais semelhantes às da soldadura por arco com elétrodo revestido. Geralmente, para reduzir a entrada de calor e a zona afetada pelo calor e minimizar a deformação, não devem ser utilizadas grandes oscilações laterais para obter uma soldadura larga. Em vez disso, a soldadura multi-camadas e multi-passos deve ser utilizada para chapas espessas. As principais formas de oscilação e as gamas de aplicação da tocha de soldadura são apresentadas na Tabela 8.

Tabela 8 Principais formas de oscilação e gamas de aplicação da tocha de soldadura

Gama de aplicações e pontos-chave | Forma de oscilação |

Passagem de raiz para placas finas e de espessura média |  |

Quando existe uma folga na raiz de placas finas ou quando a ranhura tem uma placa de apoio em aço |  |

Pequena ranhura ou passagem de raiz para placas de espessura média, com uma pausa de 0,5 s em ambos os lados da ranhura Esquerda e direita |  |

Oscilação lateral após a segunda camada na soldadura de chapas grossas, com uma pausa de 0,5s em ambos os lados da ranhura |  |

Primeira camada na soldadura multicamada |  |

Quando a ranhura é grande, com uma pausa de 0,5s em ambos os lados da ranhura |  |

3) Terminação do arco

CO2 As máquinas de soldadura com proteção gasosa têm um circuito de controlo da cratera. Quando a tocha de soldadura pára de avançar no ponto de terminação do arco, este circuito é ativado simultaneamente, fazendo com que a corrente de soldadura e a tensão do arco diminuam automaticamente, e a energia é cortada assim que a poça de fusão estiver cheia.

Se a máquina de soldadura não tiver um circuito de controlo da cratera, ou se o circuito de controlo da cratera não for utilizado devido à baixa corrente de soldadura, a tocha de soldadura pára de avançar no ponto de terminação do arco e pode quebrar repetidamente o arco antes da solidificação da poça de fusão. Pode ser necessário iniciar o arco várias vezes até que a cratera seja preenchida. Note-se que a operação deve ser rápida; se a poça de fusão tiver solidificado antes do início do arco, pode resultar em falta de fusão e defeitos de porosidade.

Ao terminar o arco, fazer uma pequena pausa na cratera e, em seguida, levantar lentamente a tocha de soldadura. Isto permite que o metal fundido preencha a cratera e assegura que o metal fundido ainda está protegido pelo gás antes da solidificação. Se a terminação do arco for demasiado rápida, é provável que ocorram fissuras e porosidade na cratera.

(2) O CO2 operações de soldadura por blindagem para várias posições de soldadura de chapas

As posições de soldadura de placas dividem-se em soldadura plana, soldadura horizontal e soldadura vertical, etc. Para diferentes posições de soldadura, deve ter-se em conta o seguinte ao efetuar a soldadura com CO2 operações de soldadura com proteção gasosa.

1) Soldadura plana

Para a soldadura topo a topo de chapa plana, é geralmente utilizado o método de soldadura para a esquerda. Para a soldadura topo a topo de chapa fina, a tocha de soldadura move-se em linha reta. Se houver uma lacuna, a tocha pode fazer oscilações laterais adequadas, mas a amplitude não deve ser demasiado grande para evitar afetar o efeito de proteção do gás na poça de fusão. Para a soldadura topo a topo de ranhuras em V de chapa média e grossa, o passe de raiz deve utilizar um movimento em linha reta, e a tocha pode fazer oscilações laterais adequadas ao soldar as camadas superiores.

Para a soldadura em ângulo e a soldadura sobreposta, pode ser utilizado o método de soldadura para a esquerda ou para a direita, mas o método de soldadura para a direita resulta num aspeto mais cheio. Durante a soldadura, o ângulo da tocha de soldadura deve ser controlado com base na espessura da chapa e no tamanho da perna de soldadura. Para a soldadura de filetes em T de peças de espessura desigual, o arco deve ser inclinado para a chapa mais grossa para garantir um aquecimento uniforme de ambas as chapas.

Ao soldar chapas de espessura igual, se o tamanho da perna de soldadura for inferior a 5 mm, a tocha de soldadura pode ser apontada diretamente para o canto, como se mostra na Figura 32a. Quando o tamanho da perna de soldadura for superior a 5 mm, a tocha deve ser deslocada horizontalmente 1-2 mm, mantendo um ângulo de 75°-80° com a direção de soldadura, como se mostra na Figura 32b.

2) Soldadura vertical e horizontal

Existem dois métodos para a soldadura vertical: um é a soldadura de baixo para cima, o que resulta numa maior penetração da soldadura. Ao fazer oscilações triangulares durante a operação, a largura da fusão pode ser controlada e a formação da soldadura pode ser melhorada. Este método é geralmente utilizado para a soldadura com fio fino de chapas médias e grossas. O outro método é a soldadura de cima para baixo, que é rápida e conveniente, resultando numa soldadura suave e esteticamente agradável, mas com uma penetração superficial e uma resistência da junta mais fraca, geralmente utilizada para a soldadura de chapas finas.

A soldadura horizontal utiliza principalmente o método de soldadura para a esquerda, com a tocha de soldadura a fazer movimentos lineares, ou pode fazer pequenas oscilações recíprocas. As Figuras 33a e 33b mostram as posições relativas da tocha de soldadura e da peça de trabalho durante a soldadura vertical e horizontal, respetivamente.

3) Soldadura à cabeça

A soldadura à cabeça deve utilizar um fio de soldadura mais fino, uma corrente de soldadura menor e um arco curto para aumentar a estabilidade do processo de soldadura. A soldadura com CO2 O fluxo de gás também deve ser ligeiramente maior do que durante a soldadura plana e vertical.

Para a soldadura suspensa de chapas finas, são geralmente utilizadas oscilações recíprocas de pequena amplitude. Para a soldadura por sobreposição de chapas médias e grossas, devem ser efectuadas oscilações laterais apropriadas e deve ser feita uma breve pausa em ambos os lados da costura ou ranhura para evitar que o cordão de soldadura fique saliente no meio e que o metal líquido escorra para baixo. A posição espacial da tocha de soldadura durante a soldadura por cima é mostrada na Figura 34.

(3) Seleção correta do fio de soldadura

Uma vez que o CO2 é um gás oxidante, pode decompor-se em CO e O a altas temperaturas do arco, causando a perda de carbono, manganês, silício e outros elementos de liga no aço. Para garantir os elementos de liga na soldadura, devem ser utilizados fios de soldadura com um teor mais elevado de manganês e silício em aço de baixo carbono ou fios de aço de liga que contenham elementos de liga correspondentes. Por exemplo, o fio H08MnSiA é normalmente utilizado para soldar aço de baixo carbono, e o fio H08Mn2SiA é normalmente utilizado para soldar aço estrutural de baixa liga.

O quadro 9 apresenta os fios de soldadura recomendados para os materiais metálicos mais utilizados quando se utiliza o CO2 soldadura com proteção gasosa ou soldadura com arco de árgon.

Tabela 9 Fios de soldadura recomendados para os materiais metálicos mais utilizados quando se utiliza CO2 soldadura com proteção gasosa ou soldadura por arco de árgon

| Grau | CO2 soldadura com proteção gasosa | Soldadura por arco de árgon |

| Q235AF, Q235A, Q235B, Q235C, 20, Q245R | H08MnSi | |

| Q345, Q345R | H08Mn2SiA | H10MnSi |

| 14Cr1MoR | H08Mn2SiA | H08Mn2SiA |

| 12CrMo, 12CrMoG | - | H08CrMoA |

| 15CrMoG, 15CrMoR | - | H13CrMoA |

| 12Cr1MoV, 12Cr1MoVG | - | H08CrMoVA |

| 20Cr13 | - | H02Cr13 |

| 06Cr18Ni10Ti, 12Cr18Ni9 | - | H0Cr21Ni10Ti |

| 06Cr17Ni12Mo2 | - | H0Cr19Ni12Mo2 |

| 06Cr17Ni12Mo2Ti | - | H00Cr19Ni12Mo2 |

| 06Cr19Ni13Mo3 | - | H0Cr20Ni14Mo3 |

| 022Cr19Ni10 | - | H00Cr21Ni10 |

| 06Cr19Ni10 | - | H0Cr21Ni10 |

| 15CrMo | - | H15CrMo, H18CrMoA |

4. Proteção de segurança para o CO2 soldadura com proteção gasosa

Tal como na soldadura por arco com elétrodo de vareta, o CO2 as operações de soldadura com proteção gasosa apresentam três riscos: choque elétrico, radiação do arco e gases e fumos nocivos. Por conseguinte, para além de cumprir os regulamentos de proteção de segurança para a soldadura por arco com elétrodo de vareta, devem ser tomadas as seguintes medidas de proteção de segurança de acordo com as caraterísticas do CO2 soldadura com proteção gasosa.

(1) Prevenir os riscos de radiação de arco

A radiação de arco produzida pelo CO2 A soldadura com proteção gasosa é muito mais forte e mais prejudicial do que a soldadura por arco com elétrodo de vareta.

A prevenção da radiação de arco envolve principalmente a prevenção dos perigos da luz ultravioleta, infravermelha e visível. A exposição ultravioleta intensa pode causar dermatite, resultando em vermelhidão e pequenas bolhas. A exposição ultravioleta pode causar fotoceratite, provocando olhos vermelhos, lacrimejantes e picadas. Quando os olhos são expostos a radiação infravermelha intensa, podem sofrer queimaduras e dores graves e até queimaduras na retina.

A luz visível do arco de soldadura é cerca de dez mil vezes mais forte do que a intensidade normal da luz que o olho nu pode suportar. Quando exposto à luz visível do arco a curta distância, o olho humano não consegue ver os objectos circundantes, o que é vulgarmente conhecido como "encandeamento".

Para evitar os riscos de radiação de arco, devem ser tomadas as seguintes medidas:

① Os soldadores não devem expor a sua pele e devem verificar cuidadosamente se existe alguma pele exposta antes de soldar;

② Em locais de trabalho com soldadores densos, devem ser colocadas barreiras de bloqueio de luz entre eles.

(2) Prevenir queimaduras e incêndios

A situação dos salpicos de CO2 A soldadura com proteção gasosa é mais severa do que na soldadura por arco com elétrodo de vareta. Durante a soldadura, é necessário proteger-se contra queimaduras e evitar incêndios. Para evitar queimaduras e incêndios, devem ser tomadas as seguintes medidas:

① De acordo com as condições do local, os soldadores devem certificar-se de que estão na melhor posição para evitar serem queimados por salpicos;

② Antes de soldar, observe cuidadosamente a área de soldadura e o ambiente circundante (onde podem cair salpicos) quanto a materiais inflamáveis e explosivos, e não solde se a situação não for clara;

③ Após o trabalho, verifique cuidadosamente o local de trabalho e as imediações quanto a quaisquer chamas remanescentes e só saia depois de confirmar a segurança.

(3) Evitar os riscos de gases e fumos nocivos

Gases nocivos comuns durante a captura de CO2 A soldadura com proteção gasosa inclui o CO2, CO, NO2etc. Quando se utilizam fios fluxados, são emitidos mais fumos e a sua composição é mais complexa. A inalação prolongada pode provocar doenças profissionais como a pneumoconiose e o envenenamento por manganês. Por conseguinte, devem ser tomadas as seguintes medidas de proteção:

① Os soldadores devem reforçar a sensibilização para a proteção pessoal e usar máscaras antipoeiras;

② Durante o trabalho, os soldadores devem estar na posição "contra o vento" para reduzir a invasão de gases nocivos;

③ Reforçar a ventilação e as medidas de remoção de poeiras.

(4) Utilização segura do CO2 cilindros de gás

Ao efetuar a medição de CO2 soldadura com proteção gasosa, devem ser seguidos os regulamentos relevantes para a supervisão da segurança das garrafas de gás, principalmente nos seguintes aspectos:

① CO2 as garrafas de gás devem ser inspeccionadas e ter a marca do carimbo de aço do fabricante da garrafa de gás, e o carimbo de aço de inspeção no gargalo da garrafa deve indicar que a garrafa está dentro do período permitido;

② É preferível utilizar uma estrutura para içar o CO2 garrafas de gás para evitar que caiam de uma altura;

③ CO2 as garrafas de gás devem ser utilizadas na vertical e ter medidas de posicionamento para evitar que caiam e causem ferimentos;

④ CO2 as garrafas de gás devem ter medidas de proteção solar para evitar a exposição ao sol;

⑤ O gás no CO2 as garrafas de gás não devem ser esgotadas e a pressão restante não deve ser inferior a 1MPa.

III. Soldadura por arco de árgon

O árgon é um gás inerte, que não reage quimicamente com metais nem se dissolve nos metais líquidos, evitando assim eficazmente os efeitos nocivos do ar na poça de fusão.

A soldadura por arco de árgon utiliza árgon como gás de proteção, tornando-a adequada para a soldadura de várias ligas de aço, metais não ferrosos facilmente oxidados e metais raros como o zircónio, o tântalo e o molibdénio. Como o arco queima num fluxo de ar comprimido, o calor é concentrado, a poça de fusão é pequena, a velocidade de soldadura é rápida, a zona afetada pelo calor é estreita e a deformação da peça de trabalho após a soldadura é pequena.

A soldadura por arco de árgon pode ser utilizada para quase todos os metais e ligas. Atualmente, é principalmente utilizada para soldar alumínio, magnésio, titânio e respectivas ligas, aço de baixa liga, aço resistente ao calor, aço inoxidável, etc. É mais difícil soldar metais com pontos de fusão baixos e de fácil evaporação (como o chumbo, o estanho e o zinco). Devido ao elevado custo do árgon, o equipamento e o sistema de controlo para a soldadura por arco de árgon são relativamente complexos e, para evitar que o fluxo de gás de proteção seja interrompido, a soldadura por arco de árgon só pode ser realizada em espaços interiores.

O árgon para soldadura é geralmente transportado em cilindros de aço, que são pintados de cinzento com as palavras "Árgon Puro" em verde escuro no exterior. A presença de oxigénio, azoto, dióxido de carbono ou humidade no árgon pode reduzir o seu efeito protetor e causar defeitos como inclusões de escória e poros de gás. Por conseguinte, ao soldar alumínio, magnésio e respectivas ligas, a pureza do árgon não deve ser inferior a 99,9% (fração mássica); ao soldar aço inoxidável, aço resistente ao calor, cobre e respectivas ligas, a pureza do árgon não deve ser inferior a 99,7% (fração mássica).

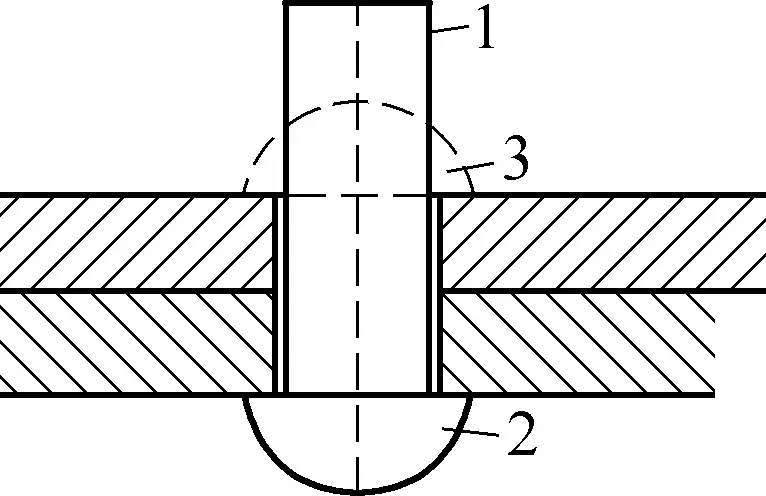

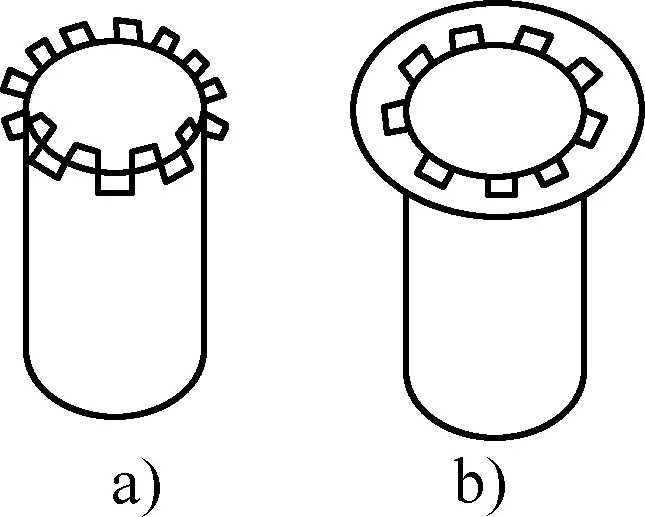

A soldadura por arco de árgon divide-se em dois tipos: soldadura por arco de árgon com elétrodo consumível e soldadura por arco de árgon com elétrodo de tungsténio (ver Figura 35).

a) Soldadura por arco com elétrodo consumível de árgon

b) Soldadura por arco com elétrodo de tungsténio e árgon

a) Na figura:

1-Arame de soldadura

Ponta de 2 contactos

3-Bicos

Tubo de 4 entradas

Fluxo de 5 árgãos

6-Arco

7-Material de base

Rolo de alimentação de 8 fios

b) Na figura:

1-Eletrodo de tungsténio

Ponta de 2 contactos

3-Bicos

Tubo de 4 entradas

Fluxo de 5 árgãos

6-Arco

7-Material de base

8-Fio de enchimento

A soldadura por arco de árgon com elétrodo consumível utiliza um fio metálico consumível como elétrodo, que também serve como material de enchimento durante a soldadura. Pode ser dividida em formas automáticas e semi-automáticas. Na soldadura semi-automática, o soldador opera a tocha (pistola de soldadura) manualmente. A soldadura por arco de árgon com elétrodo consumível permite a utilização de correntes maiores e é adequada para soldar peças mais espessas.

A soldadura por arco com elétrodo de tungsténio e árgon utiliza o tungsténio ou uma liga de tungsténio como elétrodo. Durante a soldadura, é gerado um arco entre o elétrodo de tungsténio e a peça de trabalho. Uma vez que o elétrodo de tungsténio não derrete, é também designado por soldadura por arco de árgon com elétrodo não consumível. A soldadura por arco com elétrodo de tungsténio e árgon requer um fio de enchimento adicional para ser fundido na poça de fusão. Devido ao elevado ponto de fusão da vareta de tungsténio utilizada como elétrodo e ao consumo lento do elétrodo de tungsténio, é fácil de mecanizar. No entanto, a capacidade de transporte de corrente do elétrodo de tungsténio é limitada, pelo que só é adequado para soldar peças de trabalho finas.

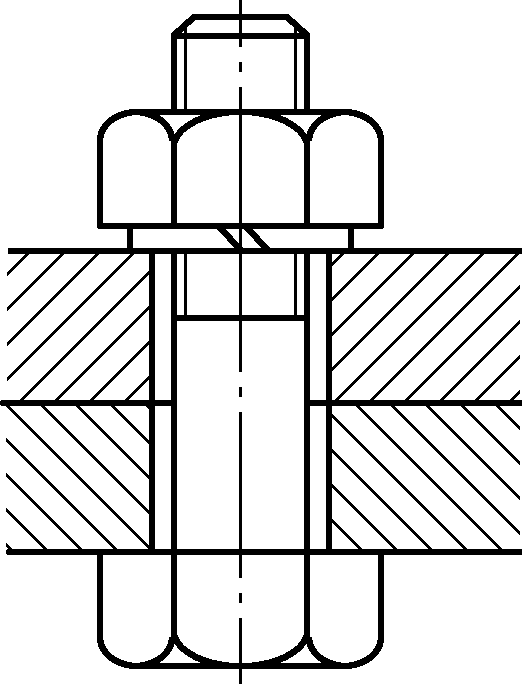

A soldadura por arco com elétrodo de tungsténio e árgon pode ser dividida em formas automáticas e manuais. A figura 36 mostra um diagrama esquemático da composição do equipamento para a soldadura manual por arco com elétrodo de tungsténio e árgon. O equipamento pode ser dividido em sistema de energia de soldadura, sistema de controlo, sistema de fornecimento de gás e tocha.

A gama de espessuras das chapas soldadas por soldadura por arco com elétrodo de tungsténio e árgon é, de preferência, inferior a 3 mm, numa perspetiva de produtividade. Para certos componentes importantes de paredes espessas (tais como recipientes sob pressão e condutas), a soldadura por arco de árgon é frequentemente utilizada para o passe de raiz para garantir a qualidade da soldadura de raiz durante a soldadura de posição completa e a soldadura de fenda estreita.

Diferentes materiais metálicos requerem diferentes tipos e polaridades de corrente quando se realiza a soldadura por arco com elétrodo de tungsténio e árgon. O alumínio, o magnésio e as suas ligas utilizam geralmente corrente alternada, enquanto outros metais são soldados utilizando corrente contínua com ligação positiva.

A soldadura por arco com elétrodo de tungsténio e árgon de corrente contínua utiliza corrente contínua sem mudanças de polaridade, resultando num arco muito estável. No entanto, tem polaridades positivas e negativas. Quando a peça de trabalho é ligada ao terminal positivo da fonte de alimentação e o elétrodo de tungsténio ao terminal negativo, é designado por método de ligação positiva; o inverso é designado por método de ligação inversa.

Utilizando o método de ligação positiva de corrente contínua, o elétrodo de tungsténio queima muito pouco e o arco é relativamente estável, mas não consegue remover a película de óxido na superfície do metal. Com exceção das ligas de alumínio e magnésio, as outras superfícies metálicas não apresentam problemas de película de óxido de ponto de fusão elevado, pelo que este método de ligação é geralmente utilizado para soldar outros metais. O método de ligação inversa de corrente contínua é raramente utilizado na produção real.

A polaridade da corrente de soldadura por arco de árgon com elétrodo de tungsténio de corrente alternada muda periodicamente, o que equivale a uma ligação positiva de meia onda de corrente contínua e a uma ligação inversa de meia onda de corrente contínua em cada ciclo. Durante a meia onda de ligação positiva, o elétrodo de tungsténio pode emitir electrões suficientes sem sobreaquecer, o que é benéfico para a estabilidade do arco; durante a meia onda de ligação inversa, a película de óxido gerada na superfície da peça de trabalho pode ser facilmente removida, resultando numa soldadura brilhante e esteticamente agradável com boa formação.

Desta forma, considera simultaneamente o efeito de limpeza catódica e os benefícios de baixa queima do elétrodo de tungsténio e boa estabilidade do arco. A soldadura por arco de árgon com corrente alternada é geralmente escolhida para metais com elevada reatividade, como o alumínio, o magnésio e as suas ligas, bem como o bronze de alumínio.

Ao soldar com elétrodo de tungsténio de soldadura por arco de árgon, deve ser mantida a posição relativa correta entre a tocha, o fio de enchimento e a peça de trabalho (ver Figura 37). A distância entre a extremidade do bocal da tocha e a peça de trabalho deve ser controlada entre 8-14 mm. Quanto maior for a distância, pior será o efeito de proteção do gás, mas se a distância for demasiado curta, afectará a visão do soldador e facilmente fará com que o elétrodo de tungsténio entre em contacto com a poça de fusão e provoque um curto-circuito, resultando em inclusões de tungsténio.

a) Soldadura por arco de árgon

b) Soldadura por arco de árgon de canto

c) Soldadura topo a topo plana automática por arco de árgon

d) Soldadura automática por arco de árgon com junção circunferencial

A soldadura com costura reta utiliza normalmente o método de soldadura para a esquerda. O ângulo entre o fio de enchimento e a peça de trabalho não deve ser demasiado grande, caso contrário, irá perturbar a estabilidade do arco e do fluxo de gás. Na soldadura manual por arco com elétrodo de tungsténio e árgon, o fio de enchimento pode ser alimentado de forma intermitente ou contínua, mas é essencial evitar que o fio de enchimento entre em contacto com o elétrodo de tungsténio de alta temperatura para evitar a contaminação, a queima e os danos na estabilidade do arco.

Além disso, ao alimentar o fio de forma intermitente, é necessário evitar que a extremidade do fio de enchimento saia da zona de proteção de gás e fique oxidada. Quando se utiliza a soldadura por arco de árgon com elétrodo de tungsténio com costura circunferencial automática, a tocha deve ser deslocada da linha central da peça de trabalho na direção oposta de rotação para facilitar a alimentação do fio e assegurar uma boa formação da soldadura.

O fio de soldadura para a soldadura por arco de árgon é normalmente selecionado com base na composição química do material de base e nas propriedades mecânicas da soldadura. Por vezes, podem ser utilizadas tiras do material de base como fio de enchimento para a soldadura por arco de árgon com elétrodo de tungsténio manual.

Para os materiais metálicos normalmente utilizados, o fio de soldadura recomendado para a soldadura por arco de árgon pode ser encontrado na Tabela 9.

IV. Seleção dos métodos de soldadura para os materiais metálicos mais utilizados

Os processos de soldadura podem ser divididos em três categorias principais com base nas suas caraterísticas tecnológicas e no estado do metal de base: soldadura por fusão, soldadura por pressão e brasagem.

A soldadura por fusão é um método que utiliza o aquecimento local para aquecer a junção das peças de trabalho até um estado fundido, permitindo-lhes fundir-se e unir-se após o arrefecimento. Inclui principalmente a soldadura por arco, a soldadura por gás, a soldadura por arco de plasma, a soldadura por feixe de electrões, etc.

A soldadura por pressão envolve a aplicação de uma certa pressão nas superfícies de junção de duas peças de trabalho, aquecidas ou não, para promover a ligação atómica e obter uma forte ligação entre as peças de trabalho. Inclui principalmente a soldadura por resistência, soldadura por fricçãosoldadura de alta frequência, etc.

A brasagem envolve o aquecimento do metal de adição, que tem um ponto de fusão mais baixo do que as peças de trabalho, e das próprias peças de trabalho, fazendo com que o metal de adição derreta (enquanto as peças de trabalho não derretem). O metal de adição líquido molha as peças de trabalho e preenche o espaço da junta, obtendo-se uma ligação em estado sólido entre os metais soldados após o arrefecimento. Inclui principalmente a soldadura, a brasagem de cobre, etc.

De acordo com o nível atual da tecnologia de soldadura, a maioria dos materiais metálicos utilizados na indústria são soldáveis, embora a facilidade de soldadura varie. Os métodos de soldadura recomendados para os materiais metálicos mais utilizados podem ser selecionados consultando o Quadro 10.

Quadro 10 Métodos de soldadura recomendados para os materiais metálicos mais utilizados

Metais e ligas | Métodos de soldadura | |||||||||||||

| Soldadura por arco de elétrodo | Arco submerso Soldadura | CO2 Gás Proteção Soldadura | Arco de árgon Soldadura | Electroslag Soldadura | Gás Elétrico Soldadura | Oxiacetileno Soldadura | Soldadura por pressão | Soldadura por pontos | Soldadura por flash | Soldadura por termite | Soldadura por feixe de electrões | Brasagem | ||

| Aço carbono | Aço de baixo carbono | A | A | A | B | A | A | A | A | A | A | A | A | A |

| Aço de carbono médio | A | A | A | B | A | A | A | A | B | A | A | A | B | |

| Aço de alto carbono | A | B | C | B | B | B | B | A | D | A | A | A | B | |

| Aço para ferramentas | B | B | D | B | C | C | A | A | D | B | B | A | B | |

| Aço cobreado | A | A | C | B | A | A | A | A | A | A | B | A | B | |

| Aço fundido | Aço fundido ao carbono | A | A | A | B | A | A | A | B | B | A | A | A | B |

| Aço com elevado teor de manganês | B | B | B | B | A | A | B | D | B | B | B | A | B | |

| Ferro fundido | Ferro fundido cinzento | B | D | D | B | B | B | A | D | D | D | B | C | C |

| Ferro fundido maleável | B | D | D | B | B | B | B | D | D | D | B | C | C | |

| Liga de ferro fundido | B | D | D | B | B | B | A | D | D | D | A | C | C | |

| Baixa liga Aço dourado | Aço níquel | A | A | C | B | D | D | A | A | A | A | B | A | B |

| Níquel Cobre Aço | A | A | C | Um | D | D | A | A | A | A | B | A | B | |

| Manganês Molibdénio Aço | A | A | C | - | D | B | A | B | A | A | B | A | B | |

| Aço carbono molibdénio | A | A | C | - | D | B | A | B | - | A | B | A | B | |

| Aço níquel-crómio | A | A | C | - | D | D | A | A | D | A | B | A | B | |

| Aço ao crómio e molibdénio | A | A | C | B | D | D | A | A | D | A | B | A | B | |

| Níquel Crómio Molibdénio Aço | B | A | C | B | D | D | B | A | D | B | B | A | B | |

| Aço níquel-molibdénio | B | B | C | A | D | D | B | B | D | B | B | A | B | |

| Aço cromado | A | B | C | - | D | D | A | A | D | A | B | A | B | |

| Aço crómio-vanádio | A | A | C | - | D | D | A | A | D | A | B | A | B | |

| Aço manganês | A | A | C | B | B | B | A | B | D | A | B | A | B | |

| Inoxidável Aço | Cavalo de aço cromado Tipo martensítico | A | A | B | A | C | B | B | B | C | B | D | A | C |

| Ferro de aço cromado Tipo ferrítico | A | A | B | A | C | B | B | B | A | A | D | A | C | |

| Aço cromo-níquel austenítico Tipo de corpo | A | A | B | A | C | B | A | A | A | A | D | A | B | |