Imagine que tem a tarefa de escolher o revestimento certo para um componente crítico do seu projeto. Deverá optar pela resiliência brilhante do crómio ou pela proteção robusta do zinco? Estas duas opções de revestimento parecem muitas vezes intermutáveis, mas têm objectivos distintos e oferecem vantagens únicas. Neste artigo, vamos analisar as diferenças fundamentais entre a zincagem e a cromagem, examinando a sua resistência à corrosão, resistência ao desgaste, apelo estético, implicações de custos e aplicações industriais. No final, terá uma compreensão abrangente de qual o revestimento mais adequado às suas necessidades, garantindo que a sua escolha se alinha perfeitamente com as exigências do seu projeto. Então, qual deles resistirá ao teste do tempo e dos elementos? Vamos descobrir.

Visão geral da zincagem e cromagem

Definição e noções básicas de zincagem

A zincagem é um processo em que uma fina camada de zinco é aplicada electroquimicamente a uma superfície metálica. Este processo envolve a imersão do objeto numa solução que contém iões de zinco e, em seguida, a utilização de uma corrente eléctrica para depositar o zinco no substrato. O principal objetivo da zincagem é proporcionar resistência à corrosão, uma vez que o zinco actua como um ânodo de sacrifício, protegendo o metal subjacente da ferrugem e de outras formas de corrosão.

Definição e noções básicas de cromagem

A cromagem, também conhecida como cromagem, consiste na deposição de uma fina camada de crómio num objeto metálico através de galvanoplastia, melhorando o seu aspeto e durabilidade. O processo proporciona um acabamento espelhado de alto brilho e uma excelente resistência à corrosão e ao desgaste. Os diferentes tipos de cromagem, tais como o cromo decorativo, o cromo duro e o cromo fino e denso, respondem a aplicações e requisitos específicos.

Introdução ao processo de galvanoplastia

A galvanoplastia é um processo que reveste um objeto metálico com uma fina camada de outro metal, utilizando uma corrente eléctrica. O objeto a ser galvanizado (cátodo) é submerso numa solução electrolítica que contém os iões metálicos a depositar. É aplicada uma corrente eléctrica, fazendo com que os iões metálicos se desloquem e se depositem na superfície do objeto, melhorando o seu aspeto e propriedades físicas, como a resistência à corrosão e a dureza.

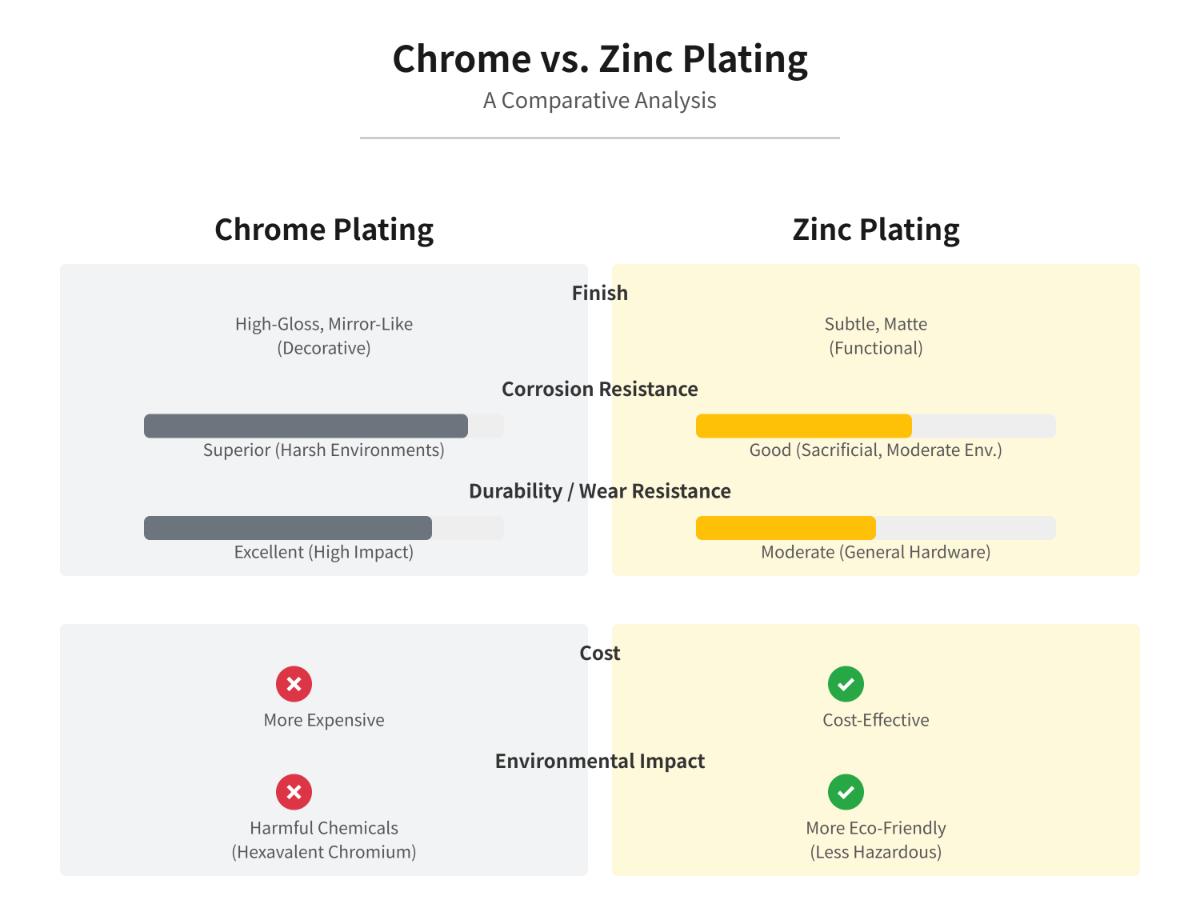

Análise comparativa: Zincagem vs. Cromagem

Resistência à corrosão

O revestimento de zinco protege o metal subjacente, corroendo-o primeiro, o que o torna eficaz em ambientes menos agressivos. Esta camada de sacrifício garante que o metal de base permanece intacto, mesmo que a própria camada de zinco se deteriore com o tempo.

A cromagem oferece uma resistência superior à corrosão, especialmente em ambientes agressivos como os que envolvem água salgada e produtos químicos industriais. A camada de crómio forma uma película passiva de óxido de crómio, que protege o metal subjacente de mais corrosão, tornando-o ideal para aplicações em que é essencial uma elevada resistência à corrosão.

Resistência ao desgaste

O revestimento de zinco proporciona uma resistência moderada ao desgaste, adequada para ferragens e fixadores em geral, onde o desgaste extremo não é uma preocupação principal. A camada de zinco pode suportar um certo grau de abrasão, mas pode desgastar-se com o tempo em condições de elevada fricção.

A cromagem é excelente em termos de resistência ao desgaste, particularmente na sua variante de crómio duro. Conhecida pela sua elevada dureza, a cromagem dura pode suportar tensões mecânicas e abrasão significativas, o que a torna ideal para aplicações que exigem elevada durabilidade e resistência ao desgaste, como cilindros hidráulicos, pistões e componentes de maquinaria industrial.

Aspeto visual

A zincagem resulta normalmente num acabamento mate mais subtil que pode ser passivado com cores diferentes, como amarelo, azul ou preto, para melhorar o seu aspeto e resistência à corrosão. É frequentemente escolhido para aplicações em que a estética é menos crítica.

A cromagem, especialmente a cromagem decorativa, proporciona um acabamento espelhado de alto brilho que é visualmente atrativo e fácil de manter. Este aspeto brilhante faz com que a cromagem seja uma escolha popular para guarnições de automóveis, acessórios domésticos e outros bens de consumo topo de gama.

Custo e impacto ambiental

A zincagem é normalmente mais barata e mais amiga do ambiente, utilizando materiais menos dispendiosos e gerando menos resíduos tóxicos. Este processo envolve menos produtos químicos perigosos e consome menos energia, o que o torna uma opção económica para muitas aplicações.

A cromagem, embora seja mais cara e consuma mais energia, oferece um desempenho superior. No entanto, envolve produtos químicos perigosos como o crómio hexavalente, o que coloca desafios ambientais significativos. A conformidade regulamentar e a gestão de resíduos para operações de cromagem podem aumentar o custo global e a complexidade do processo. As empresas devem investir em medidas de segurança adequadas, sistemas de tratamento de resíduos e aderir a regulamentos ambientais rigorosos para mitigar os riscos associados ao crómio hexavalente.

Comparação da resistência à corrosão

Resistência à corrosão do revestimento de zinco

O revestimento de zinco oferece uma resistência significativa à corrosão porque actua de forma sacrificial, o que significa que a camada de zinco se corrói antes do metal subjacente. Esta proteção é particularmente eficaz em ambientes menos agressivos com exposição moderada a elementos corrosivos. A camada de zinco, mesmo que seja riscada ou danificada, continua a fornecer proteção, sacrificando-se para evitar que o metal de base enferruje.

O revestimento de zinco tem um bom desempenho em condições húmidas e quentes, proporcionando uma barreira fiável contra a corrosão atmosférica. No entanto, a sua eficácia diminui na presença de álcalis, sulfuretos e ácidos, onde a camada protetora se pode degradar mais rapidamente. Este facto torna o revestimento de zinco menos adequado para ambientes altamente corrosivos, como a exposição a produtos químicos industriais ou aplicações marítimas.

Resistência à corrosão da cromagem

A cromagem, pelo contrário, oferece uma excelente resistência à corrosão em condições difíceis. A camada de crómio forma uma película passiva de óxido de crómio, que é altamente estável e resistente à corrosão. Esta camada passiva protege o metal subjacente de mais oxidação e corrosão, tornando a cromagem altamente eficaz em ambientes agressivos, como a exposição à água salgada e a produtos químicos industriais.

Além disso, a cromagem envolve frequentemente várias camadas, incluindo cobre e níquel, que aumentam as suas capacidades de proteção. Estas camadas fornecem barreiras adicionais à corrosão, prolongando ainda mais a vida útil do metal revestido. A excelente resistência do cromo a uma vasta gama de agentes corrosivos torna-o ideal para aplicações em que a elevada durabilidade e a proteção a longo prazo são fundamentais.

Análise comparativa: Zincagem vs. Cromagem para Proteção contra a Corrosão

Ao comparar a zincagem e a cromagem para proteção contra a corrosão, é necessário ter em conta vários factores, incluindo a adequação ambiental e os requisitos de manutenção:

-

Adequação ambiental:

-

Zincagem: Mais adequado para ferragens em geral, componentes automóveis e ambientes com exposição moderada a elementos corrosivos. A sua natureza sacrificial significa que continua a proteger mesmo que a camada de zinco esteja danificada.

-

Cromagem: Ideal para ambientes agressivos, incluindo ambientes marítimos e industriais, devido à sua resistência superior à corrosão e à capacidade de suportar produtos químicos agressivos e exposição à água salgada.

-

Durabilidade e manutenção:

-

Zincagem: Oferece uma proteção decente a um custo mais baixo, o que o torna uma escolha prática para muitas aplicações. No entanto, pode exigir uma manutenção e substituição mais frequentes em ambientes altamente corrosivos.

-

Cromagem: Embora mais cara, a cromagem proporciona uma durabilidade a longo prazo e uma manutenção menos frequente, o que a torna uma solução rentável para aplicações críticas em que é essencial uma resistência máxima à corrosão.

Comparação da resistência ao desgaste

Resistência ao desgaste do revestimento de zinco

O revestimento de zinco proporciona uma resistência moderada ao desgaste, tornando-o adequado para aplicações em que o desgaste extremo não é uma preocupação principal. A camada de zinco pode suportar alguma abrasão, mas pode não ter um bom desempenho em ambientes de alta fricção devido à sua relativa suavidade em comparação com outras camadas de zinco. metaiso que limita a sua capacidade de resistir a esforços mecânicos e à abrasão significativos ao longo do tempo.

A zincagem é normalmente utilizada em aplicações de desgaste baixo a moderado, tais como:

- Instalações domésticas

- Hardware geral

- Determinadas peças para automóveis

Nestes contextos, o papel principal da zincagem é frequentemente proporcionar resistência à corrosão, sendo a resistência ao desgaste um benefício secundário.

Resistência ao desgaste da cromagem

A cromagem dura é conhecida pela sua excelente resistência ao desgaste. A camada de crómio proporciona uma superfície dura com uma dureza Rockwell C tipicamente entre 68 e 72, que é significativamente superior à do revestimento de zinco. Esta elevada dureza permite que as superfícies cromadas resistam a esforços mecânicos e à abrasão substanciais, tornando-as ideais para aplicações de elevado impacto.

As aplicações comuns da cromagem incluem:

- Exteriores de automóveis

- Máquinas pesadas

- Componentes aeroespaciais

A elevada resistência ao desgaste da cromagem assegura a durabilidade e o desempenho em ambientes exigentes com fricção e tensão constantes.

Análise comparativa: Zincagem vs Cromagem para resistência ao desgaste

Ao comparar a resistência ao desgaste da zincagem e da cromagem, surgem várias diferenças importantes:

- Dureza: A cromagem oferece uma superfície muito mais dura em comparação com a zincagem, o que se traduz numa maior resistência ao desgaste. Isto torna a cromagem adequada para aplicações de alto impacto e de alta fricção.

- Durabilidade: Devido à sua maior dureza, a cromagem proporciona uma proteção mais duradoura contra o desgaste, ao passo que a zincagem pode desgastar-se mais rapidamente em condições semelhantes.

- Adequação da aplicação: A zincagem é adequada para ambientes de desgaste baixo a moderado, onde a resistência à corrosão é fundamental, enquanto a cromagem é ideal para aplicações que necessitam de elevada resistência ao desgaste e durabilidade.

Principais diferenças

| Característica | Cromagem | Zincagem |

|---|---|---|

| Resistência ao desgaste | Elevado, adequado para aplicações de alto impacto | Moderado, mais adequado para um desgaste baixo a moderado |

| Dureza | Dureza Rockwell C de 68-72 | Relativamente mais suave |

| Durabilidade | Longa duração, excelente à abrasão | Moderado, pode desgastar-se sob fricção elevada |

| Aplicações típicas | Indústria automóvel, maquinaria pesada, indústria aeroespacial | Utensílios domésticos, ferragens em geral |

A escolha entre zincagem e cromagem para resistência ao desgaste depende em grande medida dos requisitos específicos da aplicação. A cromagem é preferida para ambientes onde a elevada resistência ao desgaste e a durabilidade são críticas, enquanto a zincagem é mais económica para aplicações menos exigentes.

Diferenças estéticas

Aspeto visual do revestimento de zinco

O revestimento de zinco apresenta um acabamento subtil e mate obtido através da aplicação eletroquímica de uma fina camada de zinco numa superfície metálica. O aspeto do zinco pode ser modificado através de processos de pós-tratamento como a passivação, que adiciona cores como o amarelo, o azul ou o preto, proporcionando personalização e versatilidade.

Aspeto visual da cromagem

A cromagem consiste na deposição de uma fina camada de crómio numa superfície metálica, resultando num acabamento brilhante e refletor, apreciado pelo seu apelo estético. Este acabamento luxuoso é frequentemente associado a produtos topo de gama e é valorizado pelo seu aspeto marcante.

Considerações estéticas em várias aplicações

Produtos decorativos e para o consumidor

O acabamento brilhante e espelhado do revestimento cromado torna-o ideal para aplicações decorativas. É normalmente utilizado em produtos em que a aparência é crucial, como peças de veículos, electrodomésticos e mobiliário. O acabamento de alto brilho da cromagem acrescenta um toque de luxo e sofisticação, melhorando a atração visual destes artigos.

Embora o revestimento de zinco não ofereça o mesmo nível de brilho, proporciona um aspeto limpo e industrial que pode ser apelativo em determinados contextos. O seu acabamento mate é adequado para elementos arquitectónicos, montras, restaurantes e espaços comerciais onde se prefere um aspeto menos vistoso e mais discreto. A capacidade de aplicar cores diferentes através da passivação também contribui para a sua versatilidade estética.

Aplicações industriais e funcionais

Para além do seu atrativo decorativo, a cromagem é também utilizada em aplicações industriais onde tanto a estética como a durabilidade são importantes. A superfície dura e brilhante não só tem bom aspeto como também oferece uma excelente resistência ao desgaste e à corrosão, tornando-a adequada para exteriores de automóveis, maquinaria pesada e componentes aeroespaciais.

Em ambientes industriais, o valor estético do revestimento de zinco é muitas vezes secundário às suas qualidades de proteção, mas o seu aspeto limpo e profissional adequa-se a artigos funcionais como fixadores, ferragens e ferramentas. O acabamento mate do revestimento de zinco confere a estes artigos um aspeto profissional e utilitário adequado à utilização a que se destinam.

Análise de custos

Factores de custo na zincagem

A zincagem é conhecida por ser rentável devido ao seu processo simples de deposição eletroquímica de zinco numa superfície metálica. Esta simplicidade traduz-se em custos de produção mais baixos porque utiliza menos energia e menos materiais especializados. O preço acessível da zincagem torna-a ideal para projectos de grande escala ou sensíveis ao orçamento, e o seu baixo custo permite substituições e manutenção frequentes sem grandes despesas.

Principais considerações sobre os custos:

- Eficiência energética: A zincagem requer menos energia em comparação com a cromagem, o que ajuda a reduzir - Custos de material: Os materiais utilizados no revestimento de zinco são geralmente mais baratos e mais fáceis de encontrar.

- Simplicidade do processo: A natureza simples da zincagem reduz a necessidade de equipamento e mão de obra especializados, reduzindo ainda mais os custos.

Factores de custo na cromagem

A cromagem, embora mais cara, oferece benefícios significativos que justificam o seu custo mais elevado para determinadas aplicações. O processo envolve a utilização de soluções especializadas de electrólitos e um maior consumo de energia, o que contribui para o aumento do custo. No entanto, a cromagem proporciona uma maior durabilidade, resistência ao desgaste e atrativo estético, o que a torna um investimento valioso para aplicações de qualidade superior.

Principais considerações sobre os custos:

- Materiais especializados: A cromagem requer soluções de electrólitos dispendiosas e outros produtos químicos especializados.

- Consumo de energia: O processo é mais intensivo em termos energéticos, o que conduz a custos operacionais mais elevados.

- Mão de obra e equipamento: A necessidade de um controlo preciso e de equipamento especializado aumenta o custo da cromagem.

Análise comparativa de custos: Zincagem vs Cromagem

Ao comparar os custos da zincagem e da cromagem, surgem vários factores que influenciam o processo de decisão:

- Investimento inicial: A zincagem requer geralmente um investimento inicial mais baixo devido ao seu processo mais simples e aos custos mais baixos dos materiais. A cromagem, por outro lado, exige um investimento inicial mais elevado devido aos materiais e equipamentos especializados necessários.

- Custos a longo prazo: Embora a zincagem seja mais barata inicialmente, a cromagem pode proporcionar um melhor valor a longo prazo para aplicações que necessitem de elevada durabilidade e menos manutenção. A maior resistência ao desgaste e a proteção contra a corrosão oferecidas pela cromagem podem resultar em menos substituições e menor custo de manutenção. Adequação da aplicação: Para aplicações em que as restrições orçamentais são uma consideração importante, a zincagem é frequentemente a escolha preferida. No entanto, para aplicações de alto desempenho que exigem durabilidade e qualidades estéticas superiores, justifica-se o custo mais elevado da cromagem.

Estratégias de redução de custos específicas do sector

As diferentes indústrias utilizam várias estratégias para gerir e reduzir os custos associados à galvanização:

Indústria automóvel

- Ligas de zinco: A utilização de ligas de zinco na fundição injectada reduz os custos de produção, diminuindo o consumo de energia e melhorando a utilização do molde.

- Maquinação de precisão: A otimização dos processos de maquinagem de componentes zincados pode conduzir a uma redução significativa dos custos.

Aeroespacial e maquinaria pesada

- Galvanização selectiva: A aplicação de cromagem apenas em áreas críticas que requerem uma elevada resistência ao desgaste pode reduzir - Otimização de processos: A implementação de controlos avançados do processo e de tecnologias energeticamente eficientes pode reduzir os custos operacionais da cromagem.

Conhecer os custos e benefícios de cada método de galvanização é fundamental para fazer escolhas inteligentes no acabamento de metais.

Aplicações industriais

Aplicações comuns da zincagem

Ferragens e elementos de fixação gerais

O revestimento de zinco é normalmente utilizado na produção de ferragens e fixadores gerais, como parafusos, cavilhas e porcas. A sua principal função nestas aplicações é proporcionar resistência à corrosão, o que é crucial para manter a integridade e a funcionalidade das ferragens ao longo do tempo. A natureza sacrificial da camada de zinco assegura que o metal subjacente é protegido contra a ferrugem e a degradação.

Indústria automóvel

Na indústria automóvel, o revestimento de zinco é normalmente aplicado a componentes sob o capot, como suportes, grampos e fixadores, onde a resistência à corrosão é crucial. Estas peças são frequentemente expostas à humidade e a vários produtos químicos, tornando a resistência à corrosão um fator crítico. A zincagem oferece uma solução económica que assegura a longevidade e a fiabilidade destes componentes.

Eletricidade e eletrónica

O revestimento de zinco é também utilizado em componentes eléctricos e electrónicos para melhorar a condutividade e proporcionar proteção contra a corrosão. Itens como conectores, terminais e placas de comutação beneficiam das propriedades condutoras do zinco, o que ajuda a manter ligações eléctricas eficientes e proporciona proteção contra a corrosão.

Aplicações comuns da cromagem

Exteriores de automóveis

A cromagem é altamente valorizada na indústria automóvel pelo seu apelo estético e durabilidade. É normalmente utilizado em peças exteriores, como para-choques, grelhas e guarnições, para proporcionar um acabamento espelhado de alto brilho que melhora o aspeto do veículo. Além disso, a camada de crómio duro oferece uma excelente resistência ao desgaste e à corrosão, protegendo estes componentes dos danos ambientais.

Maquinaria pesada

Na maquinaria pesada, a cromagem é utilizada em peças sujeitas a esforços mecânicos e abrasão significativos, tais como cilindros hidráulicos, pistões e veios. A camada de crómio duro aumenta a dureza da superfície e a resistência ao desgaste, assegurando que estes componentes podem suportar condições operacionais adversas e prolongar a sua vida útil.

Componentes aeroespaciais

A indústria aeroespacial utiliza a cromagem para componentes críticos que requerem elevada durabilidade e resistência à corrosão. Peças como trens de aterragem, componentes de motores e elementos estruturais beneficiam da proteção reforçada proporcionada pela cromagem, o que ajuda a manter os seus padrões de desempenho e segurança.

Utilizações específicas do sector: Automóvel, Aeroespacial, Construção

Setor automóvel

Tanto a zincagem como a cromagem são amplamente utilizadas no sector automóvel, mas as suas aplicações variam em função das propriedades exigidas. A zincagem é preferida para componentes internos e fixadores onde a relação custo-eficácia e a resistência moderada à corrosão são fundamentais. A cromagem, por outro lado, é utilizada para peças exteriores e componentes de alta tensão que exigem uma estética e durabilidade superiores.

Setor aeroespacial

No sector aeroespacial, a cromagem é preferida pela sua excecional resistência ao desgaste e capacidade de suportar condições extremas. É utilizada em componentes críticos que requerem uma proteção duradoura e uma manutenção mínima. A zincagem pode ser utilizada para peças menos críticas que necessitem de resistência à corrosão, mas a cromagem é frequentemente preferida pelo seu elevado desempenho.

Setor da construção

O sector da construção beneficia tanto da zincagem como da cromagem para diferentes aplicações. A zincagem é normalmente utilizada para fixadores estruturais, acessórios e outras ferragens expostas aos elementos, proporcionando uma proteção essencial contra a corrosão a um custo mais baixo. A cromagem é utilizada para ferramentas e equipamentos especializados que requerem maior durabilidade e resistência ao desgaste, assegurando que podem suportar os rigores do trabalho de construção.

Aplicações avançadas em novas indústrias

Energias renováveis

No sector das energias renováveis, a zincagem é utilizada em componentes de turbinas eólicas e suportes de painéis solares para proteger contra a corrosão ambiental. A cromagem é aplicada a peças que requerem elevada resistência ao desgaste e durabilidade, como os sistemas hidráulicos das turbinas eólicas.

Dispositivos médicos

A cromagem encontra aplicações na indústria de dispositivos médicos para instrumentos e equipamento que necessitam de manter um elevado nível de limpeza e resistência ao desgaste. A superfície lisa e dura dos instrumentos cromados garante que podem ser esterilizados facilmente e que permanecem duradouros durante a utilização repetida.

Eletrónica e tecnologia

Tanto a zincagem como a cromagem são utilizadas nos sectores da eletrónica e da tecnologia. A zincagem é utilizada em conectores e caixas para melhorar a condutividade e proporcionar resistência à corrosão. A cromagem é aplicada a componentes que requerem um elevado nível de resistência ao desgaste e apelo estético, como certos produtos electrónicos de consumo e dispositivos topo de gama.

A escolha entre zincagem e cromagem nestas indústrias depende dos requisitos específicos da aplicação, incluindo a necessidade de resistência à corrosão, resistência ao desgaste e considerações estéticas.

Impacto ambiental e sustentabilidade

A zincagem e a cromagem são duas técnicas comuns utilizadas para proteger as superfícies metálicas. Cada uma tem o seu próprio impacto ambiental, aspectos de sustentabilidade, custos e aplicações.

Impacto ambiental

A zincagem é mais amiga do ambiente do que a cromagem devido à utilização de menos produtos químicos perigosos e à produção reduzida de resíduos. As técnicas modernas centram-se na minimização dos resíduos, tornando o processo mais seguro tanto para o ambiente como para os trabalhadores.

A cromagem coloca desafios ambientais significativos, especialmente devido à utilização de crómio hexavalente tóxico, um conhecido agente cancerígeno. Este facto exige medidas de segurança rigorosas e tratamentos avançados das águas residuais para proteger o ambiente e os trabalhadores.

Sustentabilidade

A zincagem é sustentável porque o zinco pode ser reciclado, contribuindo para uma economia circular. A relação custo-eficácia e a simplicidade do processo também o tornam uma escolha prática para o fabrico em grande escala.

Embora a cromagem ofereça uma camada protetora de longa duração que pode reduzir a necessidade de manutenção frequente, a sua sustentabilidade é comprometida pelo impacto ambiental dos produtos químicos utilizados. Apesar do seu custo mais elevado, a durabilidade superior da cromagem pode justificar a sua utilização em aplicações específicas de alta qualidade.

Custo e eficiência

A zincagem é conhecida pela sua relação custo-eficácia, tornando-a adequada para a produção de grandes volumes. O processo é mais simples e requer um menor consumo de energia, reduzindo os custos globais de fabrico.

Embora a cromagem seja mais cara devido aos materiais especializados e ao maior consumo de energia, a sua durabilidade e estética superiores podem justificar o custo para aplicações topo de gama. No entanto, o processo requer controlos ambientais rigorosos, reduzindo a sua adoção generalizada devido à potencial libertação de produtos químicos perigosos.

Aplicações e versatilidade

A zincagem é amplamente utilizada em várias indústrias, incluindo a automóvel, a da construção e a eletrónica, graças à sua resistência à corrosão e versatilidade. Proporciona uma proteção fiável contra condições ambientais adversas, prolongando assim a vida útil dos produtos que reveste. Esta versatilidade faz do revestimento de zinco uma escolha prática para uma vasta gama de aplicações.

A cromagem é ideal para aplicações que requerem uma elevada dureza superficial e resistência ao desgaste, tais como exteriores de automóveis e maquinaria pesada. A sua proteção superior em condições adversas torna-a adequada para ambientes exigentes, embora exija controlos ambientais mais rigorosos. A combinação de durabilidade e atração estética garante que a cromagem continua a ser uma opção valiosa para aplicações específicas de elevado desempenho.

Conformidade com as normas

O revestimento de zinco segue normas bem estabelecidas para garantir a sua qualidade e desempenho. Uma das normas mais proeminentes é a ASTM B633, que fornece diretrizes abrangentes para revestimentos de zinco aplicados ao ferro e ao aço. Esta norma categoriza o revestimento de zinco em seis tipos, cada um especificando diferentes tratamentos de cromato ou passivado, como cromatos incolores ou coloridos. Também descreve as condições de serviço (SC1 a SC4) que definem a espessura mínima do revestimento de zinco necessária para várias exposições ambientais. Estas condições determinam a espessura do revestimento de zinco necessária para vários ambientes, desde interiores suaves (SC1) a exteriores agressivos (SC4).

A zincagem também está em conformidade com a Diretiva de Restrição de Substâncias Perigosas (RoHS), particularmente quando se utilizam cromatos trivalentes. Os cromatos trivalentes estão em conformidade com a RoHS, uma vez que não contêm crómio hexavalente, que é restrito devido aos seus perigos para o ambiente e para a saúde. Esta conformidade torna a zincagem uma opção mais amiga do ambiente em comparação com os processos que utilizam crómio hexavalente.

A cromagem tem de cumprir regulamentos ambientais rigorosos devido à utilização de crómio hexavalente, uma substância classificada como cancerígena. Estes regulamentos são cruciais para gerir os riscos ambientais e de saúde associados à cromagem. As instalações envolvidas na cromagem são obrigadas a implementar controlos rigorosos de resíduos e emissões, assegurando que o crómio hexavalente é gerido adequadamente para minimizar o impacto ambiental.

A cromagem não tem uma norma ASTM específica como a ASTM B633 para a zincagem. No entanto, segue várias normas de processo para garantir a qualidade, envolvendo frequentemente combinações de camadas de níquel, cobre e crómio para aumentar a resistência à corrosão e a durabilidade. As instalações devem cumprir os regulamentos da EPA e internacionais para controlar as emissões e tratar as águas residuais do crómio hexavalente.

Ao comparar a conformidade com as normas da zincagem e da cromagem, surgem várias diferenças importantes. A zincagem, particularmente com cromatos trivalentes, é mais amiga do ambiente e está em conformidade com a RoHS. A cromagem, por outro lado, envolve crómio hexavalente, necessitando de controlos ambientais rigorosos para gerir os seus riscos cancerígenos. A zincagem beneficia de uma norma clara e pormenorizada (ASTM B633) que define as classificações e as condições de serviço. A cromagem não tem um equivalente direto, mas segue várias diretrizes para manter a qualidade e a segurança. Ambos os métodos de galvanização têm de cumprir os regulamentos ambientais, mas a cromagem enfrenta controlos mais rigorosos devido à natureza perigosa do crómio hexavalente.

Estas diferenças sublinham a importância de considerar tanto o impacto ambiental como a conformidade regulamentar ao escolher entre zincagem e cromagem para aplicações específicas.

Perguntas mais frequentes

Seguem-se as respostas a algumas perguntas frequentes:

Quais são as diferenças entre zincagem e cromagem?

O zinco e a cromagem diferem principalmente no acabamento, na resistência à corrosão, na durabilidade, no custo e no impacto ambiental. A cromagem oferece um acabamento espelhado de alto brilho que é visualmente atrativo para aplicações decorativas. Oferece uma resistência superior à corrosão, especialmente em ambientes agressivos, e tem uma excelente resistência ao desgaste, o que a torna adequada para utilizações de elevado impacto, como exteriores de automóveis e componentes aeroespaciais. No entanto, a cromagem é mais cara e envolve produtos químicos nocivos para o ambiente, como o crómio hexavalente.

Em contrapartida, o revestimento de zinco tem um acabamento mate mais subtil e actua como uma camada de sacrifício, corroendo antes do metal subjacente. É mais económico e amigo do ambiente, utilizando menos produtos químicos perigosos. A zincagem é ideal para ambientes menos agressivos e condições de desgaste moderado, sendo frequentemente utilizada em elementos arquitectónicos e ferragens em geral.

Qual é o melhor para a resistência à corrosão?

Em termos de resistência à corrosão, a cromagem é geralmente melhor do que a zincagem. A cromagem, especialmente quando aplicada sobre cobre e níquel, proporciona uma proteção superior em ambientes agressivos, como a água salgada e os ambientes industriais. Esta abordagem multicamada melhora as suas propriedades anti-corrosão, tornando-a altamente durável e resistente ao desgaste.

Por outro lado, o revestimento de zinco oferece uma boa resistência à corrosão em ambientes menos agressivos. Actua como uma camada de sacrifício, corroendo para proteger o metal subjacente, o que é eficaz em condições húmidas mas menos durável em ambientes mais severos.

Por conseguinte, para aplicações expostas a condições extremas, a cromagem é a escolha preferível devido à sua maior durabilidade e resistência superior à corrosão. Em contrapartida, a zincagem é mais adequada para condições moderadas e é uma opção rentável para necessidades gerais de proteção.

Quais são as aplicações da cromagem e da zincagem?

A zincagem é amplamente utilizada em indústrias como a automóvel, a da construção, a aeroespacial e a eletrónica, devido à sua excelente resistência à corrosão, à sua relação custo-eficácia e à sua capacidade de aumentar a resistência ao desgaste. No sector automóvel, é utilizado para proteger componentes como engrenagens, fixadores e chassis. Na construção, é aplicado em vigas de aço e fixadores para resistir às condições ambientais. As indústrias aeroespacial e de defesa utilizam o revestimento de zinco para componentes expostos a ambientes agressivos, enquanto na eletrónica melhora a condutividade e a soldabilidade em conectores e placas de circuitos.

A cromagem, conhecida pela sua elevada durabilidade e apelo estético, é amplamente utilizada em exteriores de automóveis para guarnições e outros componentes visíveis devido ao seu acabamento brilhante e elevada resistência ao desgaste. É também aplicada em maquinaria pesada e na indústria aeroespacial para proteção contra condições extremas, como fricção elevada e produtos químicos agressivos. Além disso, a cromagem é popular nos bens de consumo devido ao seu aspeto luxuoso e facilidade de manutenção.

Como é que a galvanoplastia se relaciona com a zincagem e a cromagem?

A galvanoplastia é um processo crucial na zincagem e cromagem, uma vez que envolve a utilização da eletrólise para depositar uma fina camada de metal num substrato. Na zincagem, uma camada de zinco é galvanizada sobre a superfície do metal para proporcionar proteção contra a corrosão, actuando como um ânodo de sacrifício que corrói em vez do metal de base. Isto torna-o ideal para evitar a ferrugem, especialmente em ambientes húmidos. A cromagem, por outro lado, deposita uma camada de crómio, aumentando a dureza da superfície, a resistência ao desgaste e proporcionando um acabamento brilhante esteticamente agradável. Embora a cromagem seja frequentemente utilizada em aplicações de alto impacto e para fins decorativos, pode necessitar de uma subcamada de níquel para aumentar a sua proteção contra a corrosão. Ambos os métodos aproveitam o processo de galvanoplastia para melhorar a durabilidade e o aspeto das peças metálicas, mas respondem a necessidades e aplicações diferentes, como já foi referido.

Quais são as implicações em termos de custos da escolha entre zincagem e cromagem?

Ao escolher entre zincagem e cromagem, as considerações de custo englobam vários factores, como o investimento inicial, a durabilidade, a manutenção e o impacto ambiental.

A zincagem é geralmente mais económica devido ao seu processo de galvanoplastia mais simples, que requer menos equipamento especializado e energia. Isto torna-o adequado para projectos de grande escala ou sensíveis ao orçamento, centrados principalmente na proteção contra a corrosão. No entanto, os componentes zincados podem necessitar de uma substituição mais frequente em comparação com os cromados.

A cromagem, por outro lado, é mais dispendiosa inicialmente, mas oferece uma durabilidade superior e um atrativo estético. É ideal para aplicações de qualidade superior em que é essencial um acabamento de alta qualidade. O custo varia em função de factores como a espessura da camada de crómio e as operações adicionais, como a retificação ou o polimento. A cromagem também envolve a utilização de produtos químicos perigosos, aumentando os custos operacionais devido a regulamentos ambientais rigorosos.

Existem vantagens ambientais da zincagem em relação à cromagem?

A zincagem oferece várias vantagens ambientais em relação à cromagem. Em primeiro lugar, a zincagem utiliza menos produtos químicos perigosos, evitando substâncias tóxicas como o crómio hexavalente presente na cromagem, que representa riscos significativos para a saúde e o ambiente. Em segundo lugar, a zincagem produz um mínimo de resíduos e os seus revestimentos são altamente recicláveis, promovendo uma economia circular. Em contrapartida, a cromagem gera mais resíduos perigosos devido aos produtos químicos envolvidos.

Além disso, a zincagem é mais eficiente em termos energéticos, reduzindo os custos operacionais e diminuindo a pegada de carbono. Além disso, a zincagem provoca geralmente menos poluição da água e do ar, exigindo uma gestão de resíduos menos rigorosa do que a cromagem. Por último, a zincagem aumenta a durabilidade dos produtos metálicos, reduzindo a necessidade de substituições frequentes e diminuindo assim a produção de resíduos ao longo do tempo. Assim, de uma perspetiva ambiental, a zincagem é uma opção mais sustentável do que a cromagem.