Introdução ao corte a laser de CO2

A. Noções básicas da tecnologia de laser de CO2

A tecnologia de laser de CO2 forma a espinha dorsal de muitos sistemas modernos de corte e gravação. Em sua essência, um laser de CO2 opera estimulando eletricamente uma mistura de gases composta principalmente de dióxido de carbono, nitrogênio e hélio. Essa estimulação faz com que as moléculas de CO2 emitam luz infravermelha em um comprimento de onda de 10,6 micrômetros.

Os principais componentes de um sistema de laser de CO2 incluem:

- Tubo de gás: Contém a mistura de gás CO2

- Fonte de alimentação: Fornece energia elétrica para excitar o gás

- Espelhos: Direcionam o feixe de laser

- Lente de foco: Concentra o feixe para corte

O comprimento de onda de 10,6 micrômetros é particularmente eficaz para cortar e gravar uma ampla variedade de materiais, especialmente substâncias orgânicas e muitos plásticos. Esse comprimento de onda é prontamente absorvido por esses materiais, permitindo um corte eficiente e zonas mínimas afetadas pelo calor.

B. Vantagens do corte a laser de CO2

CO2 corte a laser oferece inúmeros benefícios em relação aos métodos de corte tradicionais, tornando-o a escolha preferida em muitos setores:

- Alta precisão: Os lasers de CO2 podem atingir precisões de corte de até ±0,1 mm, permitindo a criação de designs complexos e tolerâncias rígidas.

- Versatilidade: Esses lasers podem cortar, gravar e marcar uma grande variedade de materiais, incluindo metais, madeira, acrílico, tecido e até mesmo produtos alimentícios.

- Velocidade: com velocidades de corte de até 20 metros por minuto para materiais finos, os lasers de CO2 superam significativamente muitos métodos de corte tradicionais.

- Processo sem contato: O feixe de laser não entra em contato físico com o material, reduzindo o desgaste das ferramentas de corte e eliminando a necessidade de substituições frequentes.

- Desperdício mínimo de material: A largura de corte estreita dos lasers de CO2 (tão pequena quanto 0,1 mm) resulta em menos desperdício de material em comparação com os métodos de corte mecânico.

- Fácil de automatizar: Os sistemas a laser de CO2 podem ser facilmente integrados a controladores CNC e sistemas robóticos, permitindo processos de produção automatizados.

Essas vantagens levaram à adoção generalizada do corte a laser de CO2 em vários setores, revolucionando os processos de fabricação e permitindo novas possibilidades de design.

C. Aplicações em vários setores

A versatilidade e a precisão do corte a laser de CO2 o tornaram indispensável em vários setores:

- Corte e soldagem industrial: Nos setores automotivo e aeroespacial, os lasers de CO2 são usados para cortar e soldar componentes metálicos com alta precisão. Por exemplo, eles são empregados no corte de painéis complexos do painel de instrumentos e na soldagem de ligas especializadas na construção de aeronaves.

- Procedimentos médicos: Os lasers de CO2 têm encontrado aplicações em vários campos médicos. Na dermatologia, eles são usados para o resurfacing da pele e a remoção de lesões. Na cirurgia, os lasers de CO2 podem fazer incisões precisas com o mínimo de sangramento, auxiliando em procedimentos como a remoção de tumores.

- Manufatura aditiva: No campo da impressão 3D, os lasers de CO2 desempenham um papel crucial nos processos de sinterização seletiva a laser (SLS). Eles são usados para fundir materiais em pó camada por camada, criando objetos 3D complexos para prototipagem e produção em pequena escala.

- Gravação artística: Artistas e artesãos usam lasers de CO2 para criar desenhos complexos em materiais como madeira, vidro e couro. Essa tecnologia revolucionou os serviços de personalização, permitindo a gravação personalizada rápida e detalhada em uma variedade de produtos.

- Indústria têxtil: Os lasers de CO2 são cada vez mais usados para cortar tecidos com precisão, especialmente na produção de roupas de alta qualidade e tecidos técnicos. Eles podem criar bordas limpas e seladas que evitam o desfiamento, uma vantagem significativa em relação aos métodos de corte tradicionais.

- Indústria alimentícia: Surpreendentemente, os lasers de CO2 encontraram aplicações no processamento de alimentos. Eles são usados para corte e porcionamento precisos de alimentos congelados, bem como para criar padrões decorativos em produtos de panificação.

Gráfico detalhado da espessura, velocidade e potência do corte a laser de CO2

Um gráfico de espessura e velocidade do laser de CO2 é uma ferramenta essencial para a fabricação de metais de precisão, fornecendo aos operadores parâmetros específicos para otimizar o desempenho do corte em vários materiais e espessuras. Ela correlaciona as configurações de potência do laser, a velocidade de corte e a espessura do material, permitindo uma otimização eficiente do processo e uma produção de qualidade consistente.

Diretrizes para interpretação de gráficos

Ao interpretar um gráfico de espessura e velocidade, é fundamental entender que esses gráficos servem como um ponto de referência fundamental:

Potência do laser (Wattagem): A potência define a saída de energia e a capacidade de corte do laser. Uma potência maior permite cortar materiais mais espessos ou aumentar a velocidade de corte. No entanto, é essencial considerar a qualidade do feixe (M²) e a densidade de potência (W/cm²) para uma compreensão abrangente do desempenho de corte.

Espessura do material: Normalmente medido em milímetros (mm), esse parâmetro indica a espessura máxima que pode ser cortada com eficácia em várias configurações de potência. É importante observar que a relação entre potência e espessura nem sempre é linear, especialmente para materiais reflexivos como alumínio ou cobre.

Parâmetros de corte específicos do material

- Observações (a potência do laser é 95% da saída nominal)

1. Gráfico de espessura e velocidade de corte a laser de CO2 para acrílico

| Material | Acrílico (mm/s) | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Espessura | 3 mm | 5 mm | 8 mm | 1cm | 15 mm | 20 mm | 25 mm | 30 mm | 35 mm | 40 mm | |

| 25W | Velocidade máxima | 8 | 4 | 1 | -- | -- | -- | -- | -- | -- | -- |

| Velocidade ideal | 5 | 2 | -- | -- | -- | -- | -- | -- | -- | -- | |

| 40W | Velocidade máxima | 15 | 8 | 4 | 3 | -- | -- | -- | -- | -- | -- |

| Velocidade ideal | 10 | 5 | 2 | -- | -- | -- | -- | -- | -- | -- | |

| 60W | Velocidade máxima | 20 | 10 | 5 | 4 | 2 | 1 | -- | -- | -- | -- |

| Velocidade ideal | 15 | 7 | 3 | 2 | 0.8 | 0.3 | -- | -- | -- | -- | |

| 80W | Velocidade máxima | 25 | 12 | 9 | 6 | 3 | 1.5 | 0.5 | -- | -- | -- |

| Velocidade ideal | 20 | 8 | 5 | 3 | 1.5 | 0.5 | 0,2 mm.s | -- | -- | -- | |

| 100W | Velocidade máxima | 30 | 15 | 10 | 7 | 4 | 2 | 0.8 | 0.3 | -- | -- |

| Velocidade ideal | 25 | 10 | 6 | 4 | 2 | 0.7 | 0.3 | -- | -- | -- | |

| 130W | Velocidade máxima | 35 | 17 | 12 | 8 | 5 | 3 | 1 | 0.5 | 0.2 | -- |

| Velocidade ideal | 30 | 12 | 8 | 5 | 3 | 1 | 0.4 | 0.3 | -- | -- | |

| 150W | Velocidade máxima | 40 | 21 | 15 | 11 | 7 | 4 | 1.8 | 0.8 | 0.4 | 0.1 |

| Velocidade ideal | 35 | 15 | 10 | 7 | 4 | 1.5 | 0.8 | 0.5 | 0.1 | -- | |

| 180W | Velocidade máxima | 45 | 25 | 18 | 16 | 9 | 5 | 2.5 | 1.3 | 0.6 | 0.2 |

| Velocidade ideal | 40 | 18 | 12 | 10 | 6 | 2 | 1.2 | 0.8 | 0.3 | 0.1 | |

| 200W | Velocidade máxima | 55 | 30 | 25 | 20 | 11 | 7 | 5 | 3 | 1 | 0.5 |

| Velocidade ideal | 45 | 25 | 15 | 13 | 8 | 4 | 3 | 1.5 | 0.7 | 0.3 | |

O corte de acrílico deve prestar atenção ao controle do fluxo de ar, e o sopro de ar na superfície do material deve ser menor ou lateral, de modo a garantir a suavidade do acrílico.

2. Gráfico de espessura e velocidade de corte a laser de CO2 para placas de corte e vinco

| Material | Placa de corte e vinco | |||

|---|---|---|---|---|

| Espessura | 15 mm | 18 mm | 20 mm | |

| 25W | Velocidade máxima | -- | -- | -- |

| Velocidade ideal | -- | -- | -- | |

| 40W | Velocidade máxima | -- | -- | -- |

| Velocidade ideal | -- | -- | -- | |

| 60W | Velocidade máxima | -- | -- | -- |

| Velocidade ideal | -- | -- | -- | |

| 80W | Velocidade máxima | -- | -- | -- |

| Velocidade ideal | -- | -- | -- | |

| 100W | Velocidade máxima | -- | -- | -- |

| Velocidade ideal | -- | -- | -- | |

| 130W | Velocidade máxima | 4 mm/s | 2 mm/s | -- |

| Velocidade ideal | 3 mm/s | 1,2 mm/s | -- | |

| 150W | Velocidade máxima | 6 mm/s | 4 mm/s | 2,5 mm/s |

| Velocidade ideal | 4,5 mm/s | 2,5 mm/s | 1,8 mm/s | |

| 180W | Velocidade máxima | 8 mm/s | 5 mm/s | 3,5 mm/s |

| Velocidade ideal | 6 mm/s | 3,5 mm/s | 2,5 mm/s | |

| 200W | Velocidade máxima | 11 mm/s | 8 mm/s | 6 mm/s |

| Velocidade ideal | 9 mm/s | 6 mm/s | 4,5 mm/s | |

Deve-se prestar atenção ao controle do foco e do fluxo de ar ao cortar a placa de corte e vinco. Quanto maior for o fluxo de ar, maior será a velocidade de corte, menor será o orifício de saída de ar e maior será a força que atua na área unitária do material. Recomenda-se usar uma lente de foco com distância focal de mais de 100 mm, para que a profundidade focal seja longa e a precisão da costura da faca possa ser melhor alcançada.

3. Gráfico de espessura e velocidade de corte a laser de CO2 para placa de densidade (placa de alta densidade)

| Material | Placa de densidade (placa de alta densidade) | |||||

|---|---|---|---|---|---|---|

| Espessura | 3 mm | 5 mm | 10 mm | 15 mm | 18 mm | |

| 25W | Velocidade máxima | 5 mm/s | 2 mm/s | -- | -- | -- |

| Velocidade ideal | 3,5 mm/s | -- | -- | -- | -- | |

| 40W | Velocidade máxima | 9 mm/s | 5 mm/s | -- | -- | -- |

| Velocidade ideal | 7 mm/s | 3,5 mm/s | -- | -- | -- | |

| 60W | Velocidade máxima | 15 mm/s | 10 mm/s | 3 mm/s | -- | -- |

| Velocidade ideal | 12 mm/s | 8 mm/s | -- | -- | -- | |

| 80W | Velocidade máxima | 20 mm/s | 13 mm/s | 5 mm/s | -- | -- |

| Velocidade ideal | 15 mm/s | 10 mm/s | 3,5 mm/s | -- | -- | |

| 100W | Velocidade máxima | 23 mm/s | 15 mm/s | 7 mm/s | 2,5 mm/s | -- |

| Velocidade ideal | 18 mm/s | 13 mm/s | 5 mm/s | -- | -- | |

| 130W | Velocidade máxima | 25 mm/s | 18 mm/s | 9 mm/s | 4 mm/s | -- |

| Velocidade ideal | 20 mm/s | 15 mm/s | 6,5 mm.s | 3 mm/s | -- | |

| 150W | Velocidade máxima | 30 mm/s | 21 mm/s | 12 mm/s | 7 mm/s | 4 mm/s |

| Velocidade ideal | 25 mm/s | 18 mm/s | 9 mm/s | 5,5 mm/s | -- | |

| 180W | Velocidade máxima | 33 mm/s | 25 mm/s | 14 mm/s | 9 mm/s | 5 mm/s |

| Velocidade ideal | 28 mm/s | 21 mm/s | 11 mm/s | 7 mm/s | 4 mm/s | |

| 200W | Velocidade máxima | 40 mm/s | 30 mm/s | 18 mm/s | 12 mm/s | 8 mm/s |

| Velocidade ideal | 35 mm/s | 25 mm/s | 15 mm/s | 10 mm/s | 7 mm/s | |

O corte de placas de densidade presta atenção principalmente ao controle do fluxo de ar. Quanto maior o fluxo de ar, maior a velocidade de corte.

4. Gráfico de espessura e velocidade de corte a laser de CO2 para couro

| Material | Couro | |

|---|---|---|

| Espessura | Monocamada | |

| 25W | Velocidade máxima | 6 mm/s |

| Velocidade ideal | 5 mm/s | |

| 40W | Velocidade máxima | 15 mm/s |

| Velocidade ideal | 12 mm/s | |

| 60W | Velocidade máxima | 20 mm/s |

| Velocidade ideal | 17 mm/s | |

| 80W | Velocidade máxima | 25 mm/s |

| Velocidade ideal | 20 mm/s | |

| 100W | Velocidade máxima | 30 mm/s |

| Velocidade ideal | 25 mm/s | |

| 130W | Velocidade máxima | 40 mm/s |

| Velocidade ideal | 35 mm/s | |

| 150W | Velocidade máxima | 45 mm/s |

| Velocidade ideal | 40 mm/s | |

| 180W | Velocidade máxima | 50 mm/s |

| Velocidade ideal | 45 mm/s | |

| 200W | Velocidade máxima | 60 mm/s |

| Velocidade ideal | 55 mm/s | |

Para o corte de couro, recomenda-se o uso de uma lente de foco com distância focal de 50, juntamente com um tubo de laser de 60W-100W e um pequeno compressor de ar.

5. Gráfico de espessura e velocidade de corte a laser de CO2 para placas de madeira (exceto madeira dura rara)

| Material | Placa de madeira (exceto madeira dura rara) | ||||

|---|---|---|---|---|---|

| Espessura | 3 mm | 5 mm | 10 mm | 15 mm | |

| 25W | Velocidade máxima | 4 mm/s | |||

| Velocidade ideal | |||||

| 40W | Velocidade máxima | 10 mm/s | 5 mm/s | ||

| Velocidade ideal | 8 mm/s | ||||

| 60W | Velocidade máxima | 15 mm/s | 10 mm/s | 4 mm/s | |

| Velocidade ideal | 12 mm/s | 8 mm/s | |||

| 80W | Velocidade máxima | 20 mm/s | 15 mm/s | 8 mm/s | |

| Velocidade ideal | 18 mm/s | 10 mm/s | 6 mm/s | ||

| 100W | Velocidade máxima | 25 mm/s | 20 mm/s | 12 mm/s | 8 mm/s |

| Velocidade ideal | 22 mm/s | 18 mm/s | 10 mm/s | 5 mm/s | |

| 130W | Velocidade máxima | 30 mm/s | 25 mm/s | 15 mm/s | 11 mm/s |

| Velocidade ideal | 28 mm/s | 22 mm/s | 13 mm/s | 8 mm/s | |

| 150W | Velocidade máxima | 35 mm/s | 30 mm/s | 20 mm/s | 15 mm/s |

| Velocidade ideal | 33 mm/s | 28 mm/s | 17 mm/s | 13 mm/s | |

| 180W | Velocidade máxima | 40 mm/s | 35 mm/s | 25 mm/s | 18 mm/s |

| Velocidade ideal | 37 mm/s | 32 mm/s | 20 mm/s | 15 mm/s | |

| 200W | Velocidade máxima | 50 mm/s | 45 mm/s | 35 mm/s | 25 mm/s |

| Velocidade ideal | 48 mm/s | 42 mm/s | 30 mm/s | 22 mm/s | |

O corte de madeira presta atenção principalmente ao controle do fluxo de ar. Quanto maior o fluxo de ar, maior a velocidade de corte.

6. Gráfico de espessura e velocidade de corte a laser de CO2 para tecido

| Material | Tecido | |

|---|---|---|

| Espessura | Monocamada | |

| 25W | Velocidade máxima | 25 mm/s |

| Velocidade ideal | 20 mm/s | |

| 40W | Velocidade máxima | 40 mm/s |

| Velocidade ideal | 38 mm/s | |

| 60W | Velocidade máxima | 60 mm/s |

| Velocidade ideal | 58 mm/s | |

| 80W | Velocidade máxima | 100 mm/s |

| Velocidade ideal | 98 mm/s | |

| 100W | Velocidade máxima | 200 mm/s |

| Velocidade ideal | 195 mm/s | |

| 130W | Velocidade máxima | 300 mm/s |

| Velocidade ideal | 295 mm/s | |

| 150W | Velocidade máxima | 400 mm/s |

| Velocidade ideal | 395 mm/s | |

| 180W | Velocidade máxima | 500 mm/s |

| Velocidade ideal | 495 mm/s | |

| 200W | Velocidade máxima | 600 mm/s |

| Velocidade ideal | 590 mm/s | |

Igual ao corte de couro

7. Gráfico de espessura e velocidade de corte a laser de CO2 para PVC

| Material | PVC | |||

|---|---|---|---|---|

| Espessura | 2 mm | 3 mm | 4 mm | |

| 25W | Velocidade máxima | 15 mm/s | 12 mm/s | -- |

| Velocidade ideal | 13 mm/s | 10 mm/s | -- | |

| 40W | Velocidade máxima | 35 mm/s | 30 mm/s | 25 mm/s |

| Velocidade ideal | 32 mm/s | 27 mm/s | 20 mm/s | |

| 60W | Velocidade máxima | 50 mm/s | 40 mm/s | 35 mm/s |

| Velocidade ideal | 45 mm/s | 38 mm/s | 30 mm/s | |

| 80W | Velocidade máxima | 60 mm/s | 50 mm/s | 45 mm/s |

| Velocidade ideal | 58 mm/s | 48 mm/s | 40 mm/s | |

| 100W | Velocidade máxima | 70 mm/s | 60 mm/s | 55 mm/s |

| Velocidade ideal | 68 mm/s | 58 mm/s | 50 mm/s | |

| 130W | Velocidade máxima | 80 mm/s | 70 mm/s | 65 mm/s |

| Velocidade ideal | 78 mm/s | 68 mm/s | 63 mm/s | |

| 150W | Velocidade máxima | 90 mm/s | 80 mm/s | 75 mm/s |

| Velocidade ideal | 88 mm/s | 78 mm/s | 73 mm/s | |

| 180W | Velocidade máxima | 100 mm/s | 90 mm/s | 85 mm/s |

| Velocidade ideal | 98 mm/s | 88 mm/s | 80 mm/s | |

| 200W | Velocidade máxima | 120 mm/s | 110 mm/s | 100 mm/s |

| Velocidade ideal | 118 mm/s | 108 mm/s | 98 mm/s | |

Para o corte de PVC, recomenda-se usar uma lente de foco com distância focal de 50 e um tubo de laser de 60W-100W, e a potência é de 50% - 70%.

8. Gráfico de espessura e velocidade de corte a laser de CO2 para chapas de aço

| Material | Placa de aço | ||

|---|---|---|---|

| Espessura | 2 mm | 3 mm | |

| 25W | Velocidade máxima | -- | -- |

| Velocidade ideal | -- | -- | |

| 40W | Velocidade máxima | -- | -- |

| Velocidade ideal | -- | -- | |

| 60W | Velocidade máxima | -- | -- |

| Velocidade ideal | -- | -- | |

| 80W | Velocidade máxima | -- | -- |

| Velocidade ideal | -- | -- | |

| 100W | Velocidade máxima | -- | -- |

| Velocidade ideal | -- | -- | |

| 130W | Velocidade máxima | -- | -- |

| Velocidade ideal | -- | -- | |

| 150W | Velocidade máxima | 8 mm/s | -- |

| Velocidade ideal | 6 mm/s | -- | |

| 180W | Velocidade máxima | 15 mm/s | 7 mm/s |

| Velocidade ideal | 12 mm/s | -- | |

| 200W | Velocidade máxima | 40 mm/s | 25 mm/s |

| Velocidade ideal | 30 mm/s | 18 mm/s | |

O corte da chapa de ferro precisa de assistência de oxigênio, e a pressão do oxigênio é de 0,8 MPa.

9. Gráfico de espessura e velocidade de corte a laser de CO2 para placas de duas cores

| Material | Placa de duas cores | |

|---|---|---|

| Espessura | 2 mm | |

| 25W | Velocidade máxima | 10 mm/s |

| Velocidade ideal | 7 mm/s | |

| 40W | Velocidade máxima | 15 mm/s |

| Velocidade ideal | 13 mm/s | |

| 60W | Velocidade máxima | 25 mm/s |

| Velocidade ideal | 20 mm/s | |

| 80W | Velocidade máxima | 35 mm/s |

| Velocidade ideal | 30 mm/s | |

| 100W | Velocidade máxima | 40 mm/s |

| Velocidade ideal | 35 mm/s | |

| 130W | Velocidade máxima | 45 mm/s |

| Velocidade ideal | 40 mm/s | |

| 150W | Velocidade máxima | 55 mm/s |

| Velocidade ideal | 50 mm/s | |

| 180W | Velocidade máxima | 65 mm/s |

| Velocidade ideal | 60 mm/s | |

| 200W | Velocidade máxima | 80 mm/s |

| Velocidade ideal | 75 mm/s | |

Igual ao corte de PVC.

10. Gráfico de espessura e velocidade de corte a laser de CO2 para papel

| Material | Papel | |

|---|---|---|

| Espessura | Monocamada | |

| 25W | Velocidade máxima | 50 mm/s |

| Velocidade ideal | 40 mm/s | |

| 40W | Velocidade máxima | 80 mm/s |

| Velocidade ideal | 40 mm/s | |

| 60W | Velocidade máxima | 120 mm/s |

| Velocidade ideal | 40 mm/s | |

| 80W | Velocidade máxima | 150 mm/s |

| Velocidade ideal | 40 mm/s | |

| 100W | Velocidade máxima | 250 mm/s |

| Velocidade ideal | 40 mm/s | |

| 130W | Velocidade máxima | 350 mm/s |

| Velocidade ideal | 40 mm/s | |

| 150W | Velocidade máxima | 450 mm/s |

| Velocidade ideal | 40 mm/s | |

| 180W | Velocidade máxima | 550 mm/s |

| Velocidade ideal | 40 mm/s | |

| 200W | Velocidade máxima | 650 mm/s |

| Velocidade ideal | 40 mm/s | |

Preste atenção ao ajuste da potência do laser durante o corte de papel. Quanto maior for a potência do tubo do laser, menor será a porcentagem de ajuste do laser.

11. Gráfico de espessura e velocidade de corte a laser de CO2 para placas de borracha

| Material | Placa de borracha | ||

|---|---|---|---|

| Espessura | 4mm(1mm) | 6mm(2mm) | |

| 25W | Velocidade máxima | 5 mm/s | 2 mm/s |

| Velocidade ideal | 4 mm/s | 1 mm/s | |

| 40W | Velocidade máxima | 15 mm/s | 10 mm/s |

| Velocidade ideal | 13 mm/s | 8 mm/s | |

| 60W | Velocidade máxima | 25 mm/s | 15 mm/s |

| Velocidade ideal | 20 mm/s | 10 mm/s | |

| 80W | Velocidade máxima | 30 mm/s | 18 mm/s |

| Velocidade ideal | 27 mm/s | 15 mm/s | |

| 100W | Velocidade máxima | 35 mm/s | 20 mm/s |

| Velocidade ideal | 33 mm/s | 18 mm/s | |

| 130W | Velocidade máxima | 40 mm/s | 25 mm/s |

| Velocidade ideal | 38 mm/s | 23 mm/s | |

| 150W | Velocidade máxima | 45 mm/s | 30 mm/s |

| Velocidade ideal | 43 mm/s | 28 mm/s | |

| 180W | Velocidade máxima | 50 mm/s | 35 mm/s |

| Velocidade ideal | 48 mm/s | 33 mm/s | |

| 200W | Velocidade máxima | 60 mm/s | 45 mm/s |

| Velocidade ideal | 58 mm/s | 43 mm/s | |

A placa de borracha é geralmente cortada em uma única camada, e a camada superficial pode ser cortada. A tabela refere-se aos parâmetros de corte da camada superficial.

Entendendo o corte a laser de CO2

O corte a laser de CO2 é um processo térmico de alta precisão utilizado para cortar e gravar uma ampla variedade de materiais. Essa tecnologia aproveita um feixe de laser de alta potência para derreter, queimar ou vaporizar o material de forma altamente controlada e precisa, permitindo geometrias complexas e bordas limpas.

Noções básicas da tecnologia de laser de CO2

Os lasers de dióxido de carbono, ou lasers de CO2, operam com base no princípio de excitação de descarga de gás. A cavidade do laser contém uma mistura cuidadosamente equilibrada de gases de dióxido de carbono, hélio e nitrogênio. Quando uma corrente elétrica passa por essa mistura de gases, ela excita as moléculas de CO2, fazendo com que elas emitam radiação infravermelha. Esse processo gera um feixe potente e altamente focado de luz coerente com características específicas:

- Comprimento de onda: Normalmente, 10,6 micrômetros (no espectro do infravermelho distante)

- Modo: Normalmente TEM00 (Modo Eletromagnético Transversal) para uma focalização ideal

- Faixa de potência: De 20W a mais de 20kW para aplicações industriais

O feixe gerado é direcionado e focado na peça de trabalho por meio de uma série de espelhos e lentes, muitas vezes incorporando um sistema de ótica de voo para um movimento rápido e preciso na área de corte.

Os materiais comumente processados com lasers de CO2 incluem:

- Materiais orgânicos: Madeira, couro, tecido, papel

- Plásticos: Acrílico, polietileno, polipropileno

- Não-metais: Vidro, cerâmica (com limitações)

- Fino metais: Aço inoxidável, aço carbono, alumínio (normalmente até 25 mm, dependendo da potência do laser)

O comprimento de onda de 10,6 micrômetros é altamente absorvível por materiais orgânicos e muitos plásticos, o que torna os lasers de CO2 particularmente eficientes para esses substratos.

Fatores que afetam a espessura e a velocidade de corte

O desempenho de um sistema de corte a laser de CO2 é regido por diversas variáveis interconectadas que influenciam tanto a espessura máxima de corte quanto a velocidade de corte:

1. Potência do laser: lasers de maior potência podem cortar materiais mais espessos e operar em velocidades mais rápidas. A potência varia normalmente de 30W para pequenas máquinas de hobby a 6kW ou mais para sistemas industriais.

2. Propriedades do material:

- Condutividade térmica: Afeta a dissipação de calor e a eficiência do corte

- Ponto de fusão/vaporização: Determina a energia necessária para a remoção do material

- Refletividade: Influencia a absorção do feixe de laser

- Espessura: Impacta diretamente a velocidade de corte e a espessura máxima processável

3. Foco do feixe:

- Distância focal: Afeta a profundidade do foco e a espessura do corte

- Tamanho do ponto: Pontos menores aumentam a densidade de potência, mas podem reduzir a profundidade de corte

- Posição do foco: O posicionamento ideal varia de acordo com o material e a espessura

4. Gases de assistência:

- Oxigênio: Melhora o corte de metais ferrosos por meio de uma reação exotérmica

- Nitrogênio: Proporciona um ambiente inerte para bordas de alta qualidade em aço inoxidável e alumínio

- Ar comprimido: Opção econômica para não metais e alguns metais finos

5. Parâmetros de corte:

- Velocidade de corte: inversamente proporcional à espessura do material

- Modulação de potência: Modos de onda pulsada ou contínua para diferentes aplicações

- Passagens múltiplas: Usado para materiais mais espessos ou para melhorar a qualidade da borda

6. Dinâmica de máquinas:

- Recursos de aceleração e desaceleração

- Precisão e repetibilidade do posicionamento

- Controle de vibração e rigidez geral

7. Ambiente de corte:

- Temperatura e umidade ambiente

- Eficiência na extração de poeira e fumaça

- Status de calibração e manutenção da máquina

A otimização desses fatores é fundamental para alcançar o equilíbrio desejado entre velocidade de corte, capacidade de espessura e qualidade da borda. Normalmente, os fabricantes fornecem tabelas de parâmetros como pontos de partida, mas os usuários devem ajustar as configurações por meio de testes empíricos. Os sistemas avançados podem incorporar algoritmos de controle adaptativo para otimizar os parâmetros em tempo real com base no feedback do sensor.

Com certeza. Prosseguirei com a próxima seção principal, "Comparação com outros métodos de corte", mantendo a consistência com as seções anteriores e fornecendo informações detalhadas.

Comparação com outros métodos de corte

Entender como o corte a laser de CO2 se compara a outros métodos de corte é fundamental para selecionar a tecnologia mais apropriada para aplicações específicas. Esta seção fornece uma comparação abrangente do corte a laser de CO2 com outras tecnologias de corte populares.

A. Lasers de CO2 vs. outros tipos de laser (fibra, cristal)

1. Capacidades de corte:

- Lasers de CO2: Excelentes no corte de materiais não metálicos e orgânicos. Podem cortar metais de até 25 mm de espessura.

- Lasers de fibra: Superior para cortar metais, especialmente os reflexivos. Pode cortar até 30 mm em alguns metais.

- Lasers de cristal (por exemplo, Nd:YAG): Bom para metais e não metais, mas geralmente menos eficiente do que os lasers de fibra para metais.

2. Comprimento de onda e absorção:

- Lasers de CO2: Comprimento de onda de 10,6 μm, bem absorvido por materiais orgânicos e plásticos.

- Lasers de fibra: Comprimento de onda de 1,06 μm, altamente absorvido por metais.

- Lasers de cristal: Normalmente 1,06 μm, semelhante aos lasers de fibra.

3. Eficiência:

- Lasers de CO2: 5-10% elétrico para eficiência óptica.

- Lasers de fibra: Eficiência de até 30%.

- Lasers de cristal: Eficiência de 1-3%.

4. Manutenção:

- Lasers de CO2: Exigem manutenção regular da óptica e do gás.

- Lasers de fibra: Baixa manutenção, sem necessidade de gás.

- Lasers de cristal: Manutenção moderada, sendo necessária a substituição periódica da lâmpada.

5. Custo:

- Lasers de CO2: Custo inicial geralmente mais baixo, custo operacional mais alto.

- Lasers de fibra: Custo inicial mais alto, custo operacional mais baixo.

- Lasers de cristal: Custos iniciais e operacionais moderados.

Um estudo realizado por Wandera et al. (2015) constatou que, para aço inoxidável de 5 mm, os lasers de fibra atingiram velocidades de corte 30% mais rápidas do que os lasers de CO2, consumindo 50% menos energia.

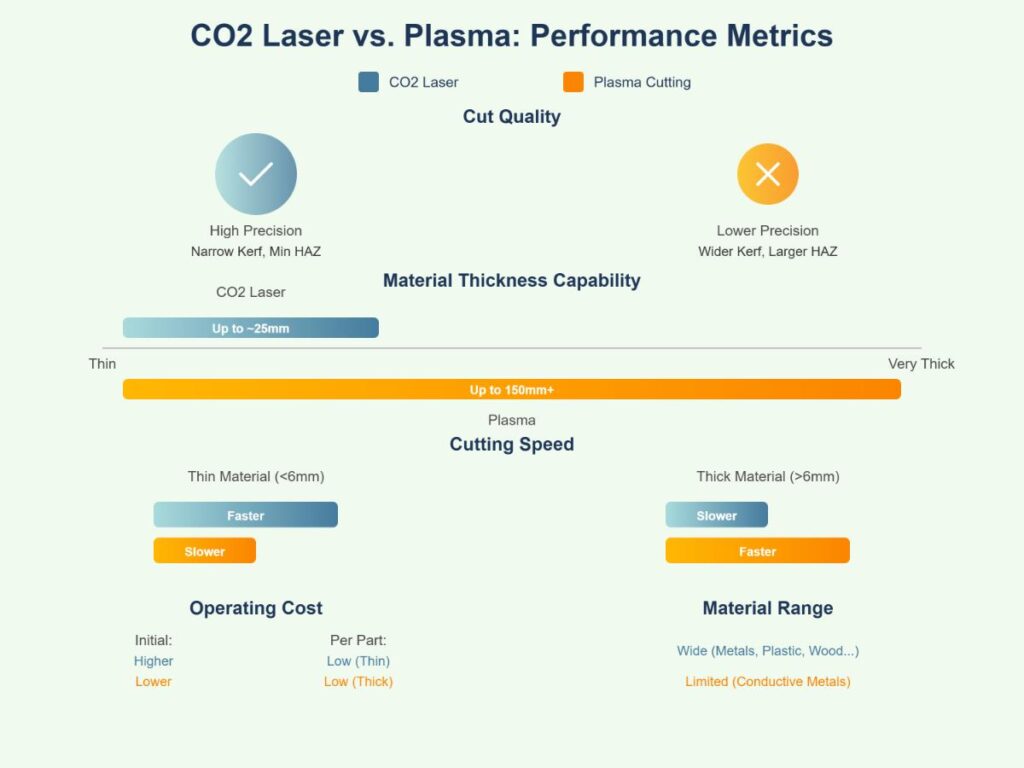

B. Corte a laser de CO2 vs. corte a plasma

1. Qualidade do corte:

- Laser de CO2: Alta precisão, corte estreito, zona afetada pelo calor (HAZ) mínima.

- Plasma: Fenda mais larga, HAZ maior, pode exigir acabamento secundário.

2. Espessura do material:

- Laser de CO2: Ideal para espessuras finas a médias (até 25 mm para a maioria dos metais).

- Plasma: Pode cortar materiais muito espessos (até 150 mm ou mais em alguns casos).

3. Velocidade de corte:

- Laser de CO2: Mais rápido para materiais finos (< 6 mm).

- Plasma: Mais rápido para materiais espessos (> 6 mm).

4. Custo operacional:

- Laser de CO2: Maior investimento inicial, menor custo por peça para materiais finos.

- Plasma: Custo inicial mais baixo, mais econômico para materiais espessos e grandes volumes.

5. Faixa de material:

- Laser de CO2: Ampla variedade, incluindo metais, plásticos, madeira e compostos.

- Plasma: Limitado a materiais condutores, principalmente metais.

A pesquisa de O'Neill et al. (2018) mostrou que, para aço carbono de 10 mm, o corte a plasma foi 40% mais rápido do que o corte a laser de CO2, mas produziu uma largura de corte 3 vezes maior.

C. Corte a laser de CO2 vs. corte a jato de água

1. Qualidade do corte:

- Laser de CO2: Alta precisão, presença de zona afetada pelo calor.

- Jato de água: Sem zona afetada pelo calor, pode cortar materiais sensíveis ao calor.

2. Espessura do material:

- Laser de CO2: Limitado a cerca de 25 mm para a maioria dos metais.

- Jato de água: Pode cortar materiais de até 300 mm de espessura.

3. Velocidade de corte:

- Laser de CO2: Geralmente mais rápido para materiais finos.

- Jato de água: Mais lento em geral, mas consistente em todas as espessuras de material.

4. Faixa de material:

- Laser de CO2: Amplo alcance, mas limitado em materiais muito espessos ou altamente refletivos.

- Jato de água: Pode cortar praticamente qualquer material, inclusive compostos e materiais em sanduíche.

5. Custo operacional:

- Laser de CO2: Menor custo operacional para materiais finos.

- Jato de água: custo operacional mais alto devido ao consumo de abrasivo, mas mais versátil.

6. Impacto ambiental:

- Laser de CO2: Produz fumaça, requer ventilação.

- Jato de água: Processo mais limpo, mas gera água residual.

Um estudo comparativo realizado por Chen et al. (2016) constatou que, para alumínio de 5 mm, o corte a laser de CO2 foi 3 vezes mais rápido do que o corte a jato de água, mas produziu uma HAZ maior.

D. Quando escolher o corte a laser de CO2

O corte a laser de CO2 costuma ser a opção preferida nos seguintes cenários:

- Corte de materiais não metálicos: Especialmente eficaz para acrílico, madeira, têxteis e muitos plásticos.

- Requisitos de alta precisão: Quando tolerâncias apertadas e bordas limpas são cruciais.

- Metais de espessura fina a média: Particularmente eficiente para chapas metálicas de até 10 mm de espessura.

- Geometrias complexas: Excelente para cortar formas e padrões complexos.

- Produção de baixo a médio volume: Oferece flexibilidade sem a necessidade de troca de ferramentas.

- Ambiente de corte limpo: Quando é necessário um pós-processamento mínimo e cortes limpos.

- Marcação e gravação: Os lasers de CO2 podem realizar operações de corte e marcação.

E. Análise de custo-benefício

Ao considerar o corte a laser de CO2 em comparação com outros métodos, vários fatores devem ser analisados:

1. Investimento inicial:

- Os sistemas de laser de CO2 normalmente têm um custo inicial moderado em comparação com os lasers de fibra (mais alto) e os cortadores de plasma (mais baixo).

2. Custos operacionais:

- Considere o consumo de energia, os custos de gás e os consumíveis.

- Os lasers de CO2 geralmente têm custos operacionais mais baixos para materiais não metálicos.

3. Produtividade:

- Avalie as velocidades de corte para sua faixa típica de materiais.

- Leve em conta o tempo de preparação e a flexibilidade para diferentes materiais.

4. Versatilidade:

- Os lasers de CO2 oferecem um bom desempenho geral para vários materiais.

5. Requisitos de qualidade:

- Se for necessária alta precisão e um pós-processamento mínimo, os lasers de CO2 geralmente oferecem uma vantagem.

6. Considerações ambientais:

- Leve em consideração os requisitos de ventilação e o gerenciamento de resíduos.

Uma análise abrangente feita por Martinez et al. (2019) em vários setores mostrou que o corte a laser de CO2 forneceu a melhor relação custo-benefício para empresas que trabalham principalmente com materiais mistos (metais e não metais) em espessuras abaixo de 10 mm.

Parâmetros-chave no corte a laser de CO2

A. Potência do laser

A potência do laser é um parâmetro crítico no corte a laser de CO2, influenciando diretamente a capacidade e a qualidade do corte. Normalmente, ela é medida em watts (W) e pode variar de 30W para pequenas máquinas de hobby a mais de 6000W para sistemas industriais.

Faixas de potência típicas para diferentes aplicações:

- 30W-100W: adequado para cortar materiais finos, como papel, tecido e acrílico fino.

- 100W-500W: ideal para cortar acrílico mais espesso, madeira e metais finos.

- 500W-2000W: usado para cortar metais mais grossos e processamento em alta velocidade.

- 2000W-6000W+: aplicações industriais para corte de metais espessos e produção de alto volume.

Um estudo realizado por Caiazzo et al. (2005) constatou que, para cortar Aço inoxidável 304:

- Espessura de 1 mm necessária 1000 W para um corte ideal

- Espessura de 2 mm necessária 1500W

- Espessura de 3 mm necessária 2000W

Isso demonstra a relação direta entre a espessura do material e a potência do laser necessária.

Impacto da potência na qualidade e na velocidade do corte:

- Uma potência maior geralmente permite velocidades de corte mais rápidas e a capacidade de cortar materiais mais espessos.

- No entanto, a potência excessiva pode levar a uma largura de corte maior e ao aumento da zona afetada pelo calor (HAZ).

Por exemplo, a pesquisa de Yilbas (2004) mostrou que o aumento da potência do laser de 1.000 W para 1.500 W no corte de aço doce de 2 mm aumentou a velocidade de corte em 40%, mas também aumentou a HAZ em aproximadamente 15%.

B. Velocidade de corte

A velocidade de corte, normalmente medida em metros por minuto (m/min) ou milímetros por segundo (mm/s), é crucial para a produtividade e a qualidade do corte.

Faixas de velocidade para vários materiais e espessuras:

Aço macio:

- 1 mm: 5-10 m/min

- 5 mm: 1-3 m/min

- 10 mm: 0,5-1 m/min

Acrílico:

- 3 mm: 15-30 mm/s

- 6 mm: 8-15 mm/s

- 10 mm: 3-8 mm/s

Madeira compensada:

- 3 mm: 20-40 mm/s

- 6 mm: 10-20 mm/s

- 9 mm: 5-10 mm/s

Relação entre velocidade e qualidade de corte:

- Uma velocidade muito alta pode resultar em cortes incompletos ou na formação de escória.

- Uma velocidade muito baixa pode causar derretimento excessivo, corte mais largo e HAZ maior.

Um estudo realizado por Radovanovic e Madic (2011) constatou que, para aço doce de 3 mm, o aumento da velocidade de corte de 2 m/min para 3 m/min reduziu a HAZ em 18%, mas também aumentou a rugosidade da superfície em 12%.

C. Espessura do material

A espessura do material influencia significativamente a potência necessária do laser e a velocidade de corte alcançável.

Espessuras máximas de corte para diferentes níveis de potência:

- 100W: acrílico de até 10 mm, madeira compensada de 6 mm

- 500W: Até 6 mm de aço macio, 15 mm de acrílico

- 2000W: Até 15 mm de aço macio, 25 mm de acrílico

- 4000W: Até 25 mm de aço macio, 40 mm de acrílico

Limitações de espessura mínima:

Os lasers de CO2 podem cortar materiais tão finos quanto 0,1 mm, mas o manuseio e a dissipação de calor tornam-se um desafio para materiais muito finos.

Impacto da espessura na qualidade do corte e no acabamento da borda:

- Materiais mais espessos geralmente resultam em acabamentos de borda mais ásperos devido ao aumento do fluxo de fusão.

- Materiais mais finos podem se deformar se a entrada de calor não for cuidadosamente controlada.

Uma pesquisa realizada por Eltawahni et al. (2012) sobre o corte de MDF mostrou que o aumento da espessura de 4 mm para 9 mm resultou em um aumento de 35% na rugosidade da superfície ao manter a potência e a velocidade do laser constantes.

D. Foco e distância focal

O foco adequado é fundamental para obter cortes de alta qualidade. A distância focal da lente determina a profundidade do foco e o tamanho mínimo do ponto.

Importância do foco adequado:

- A posição ideal de foco garante a densidade máxima de energia no ponto de corte.

- O foco inadequado pode resultar em cortes incompletos, corte mais largo e qualidade de corte reduzida.

Seleção da distância focal correta para diferentes materiais:

- Distância focal curta (1,5″-2,5″): Melhor para materiais finos, proporcionando um tamanho de ponto menor e detalhes mais finos.

- Distância focal longa (4″-7,5″): Preferida para materiais espessos, oferecendo uma maior profundidade de foco.

Um estudo realizado por Wandera et al. (2011) constatou que, para aço inoxidável de 10 mm, o aumento da distância focal de 127 mm para 190 mm permitiu um aumento de 15% na velocidade de corte, mantendo a qualidade do corte.

E. Tipo e pressão do gás de assistência

O gás de assistência desempenha um papel crucial na remoção do material fundido e na proteção da lente contra detritos.

Tipos de gases auxiliares e suas aplicações:

- Oxigênio: Melhora o corte de aço doce por meio de reação exotérmica.

- Nitrogênio: Proporciona cortes limpos e sem óxido em aço inoxidável e alumínio.

- Ar: Opção econômica para não metais e alguns metais finos.

Otimização da pressão do gás para diferentes materiais:

- Pressões mais altas geralmente permitem velocidades de corte mais rápidas, mas podem aumentar os custos operacionais.

- Faixas de pressão típicas:

- Oxigênio para aço doce: 0,5-6 bar

- Nitrogênio para aço inoxidável: 10-20 bar

- Ar para acrílico: 1-3 bar

A pesquisa de Chen (1999) demonstrou que o aumento da pressão de oxigênio de 0,5 bar para 2 bar ao cortar aço doce de 6 mm melhorou a velocidade de corte em 30% e reduziu a formação de escória em 50%.

Otimização do desempenho do corte a laser de CO2

A otimização do desempenho do corte a laser de CO2 é fundamental para obter cortes de alta qualidade, maximizar a produtividade e reduzir os custos operacionais. Esta seção explora várias estratégias para o ajuste fino do seu processo de corte a laser.

A. Configurações de ajuste fino

Ajuste fino parâmetros de corte a laser é um processo iterativo que pode melhorar significativamente a qualidade e a eficiência do corte:

- Ajustes de potência: Comece com a potência recomendada e faça pequenos incrementos (5-10%) enquanto observa a qualidade do corte. Por exemplo, ao cortar aço inoxidável de 5 mm, aumentar a potência de 2.000 W para 2.200 W pode melhorar a suavidade da borda de corte sem comprometer a velocidade.

- Otimização da velocidade: Aumente gradualmente a velocidade de corte até que a qualidade do corte se deteriore e, em seguida, reduza um pouco para encontrar o equilíbrio ideal. Um estudo realizado por Yilbas et al. (2008) constatou que, para aço doce de 3 mm, o aumento da velocidade de 30 mm/s para 35 mm/s reduziu a zona afetada pelo calor em 12% sem comprometer a qualidade do corte.

- Posição do foco: Experimente fazer pequenos ajustes na posição do ponto focal. Para materiais mais espessos, o ajuste do ponto focal ligeiramente abaixo da superfície pode melhorar a qualidade do corte. Chen et al. (1999) demonstraram que, para aço inoxidável de 10 mm, o posicionamento do ponto focal 2 mm abaixo da superfície aumentou a velocidade de corte em 15% em comparação com a focalização na superfície.

- Auxiliar a pressão do gás: Otimize a pressão do gás para cada material e espessura. Pressões mais altas podem permitir velocidades de corte mais rápidas, mas podem aumentar os custos operacionais. Por exemplo, ao cortar aço carbono de 6 mm, aumentar a pressão do oxigênio de 3 bar para 5 bar pode permitir um aumento de 20% na velocidade de corte.

B. Criação de gráficos personalizados para aplicativos específicos

O desenvolvimento de gráficos personalizados para suas aplicações específicas pode levar a melhorias significativas na eficiência e na qualidade:

- Testes sistemáticos: Realize uma série de cortes em uma variedade de configurações de potência e velocidade para cada material e espessura com os quais você costuma trabalhar.

- Avaliação da qualidade: Avalie cada corte quanto a fatores de qualidade, como suavidade da borda, largura do corte e zona afetada pelo calor. Use medidas quantitativas sempre que possível, como medições de rugosidade da superfície.

- Compilação de dados: Crie uma matriz ou um gráfico mostrando a relação entre potência, velocidade e qualidade de corte para cada material e espessura.

- Identificação da faixa ideal: Destaca a faixa de configurações que produz uma qualidade de corte aceitável e maximiza a velocidade.

- Aperfeiçoamento contínuo: Atualize regularmente seus gráficos personalizados com base nos dados de produção em andamento e em quaisquer alterações em materiais ou equipamentos.

C. Solução de problemas comuns

A identificação e a solução de problemas comuns de corte a laser são essenciais para manter o desempenho ideal:

- Formação de escória: Se houver formação excessiva de escória na parte inferior do corte, tente aumentar a velocidade de corte ou reduzir a potência. Por exemplo, ao cortar alumínio de 3 mm, reduzir a potência em 10% pode eliminar a escória sem afetar a conclusão do corte.

- Cortes incompletos: Em caso de cortes incompletos, primeiro verifique a posição do foco e, em seguida, tente reduzir a velocidade de corte ou aumentar a potência. Verifique se o material está plano e devidamente apoiado.

- Corte largo: se o corte for mais largo do que o necessário, tente aumentar a velocidade de corte ou reduzir a potência. Além disso, verifique a condição da óptica de focalização.

- Qualidade de corte inconsistente: Isso pode ser devido a variações nas propriedades do material ou a flutuações na potência do laser. Garanta a qualidade consistente do material e verifique regularmente o desempenho do sistema de laser.

D. Dicas para melhorar a qualidade do corte

A implementação dessas dicas pode ajudar a obter uma qualidade de corte superior:

- Manutenção regular: Mantenha os componentes ópticos limpos e alinhados. Um estudo realizado por Wandera et al. (2011) mostrou que a manutenção adequada pode melhorar a qualidade do corte em até 25% e prolongar a vida útil dos componentes ópticos.

- Seleção ideal do gás de assistência: Use gases de alta pureza para obter os melhores resultados. No caso do aço inoxidável, o uso de nitrogênio de alta pureza pode resultar em cortes sem óxido com o mínimo de pós-processamento necessário.

- Preparação do material: Certifique-se de que os materiais estejam limpos e livres de óleos ou revestimentos que possam afetar a absorção do laser. O manuseio adequado do material pode melhorar a qualidade do corte e reduzir o risco de defeitos.

- Otimização da sequência de corte: Para peças complexas, otimize a sequência de corte para minimizar o acúmulo de calor e a possível distorção. Comece com as características internas antes de cortar os contornos externos.

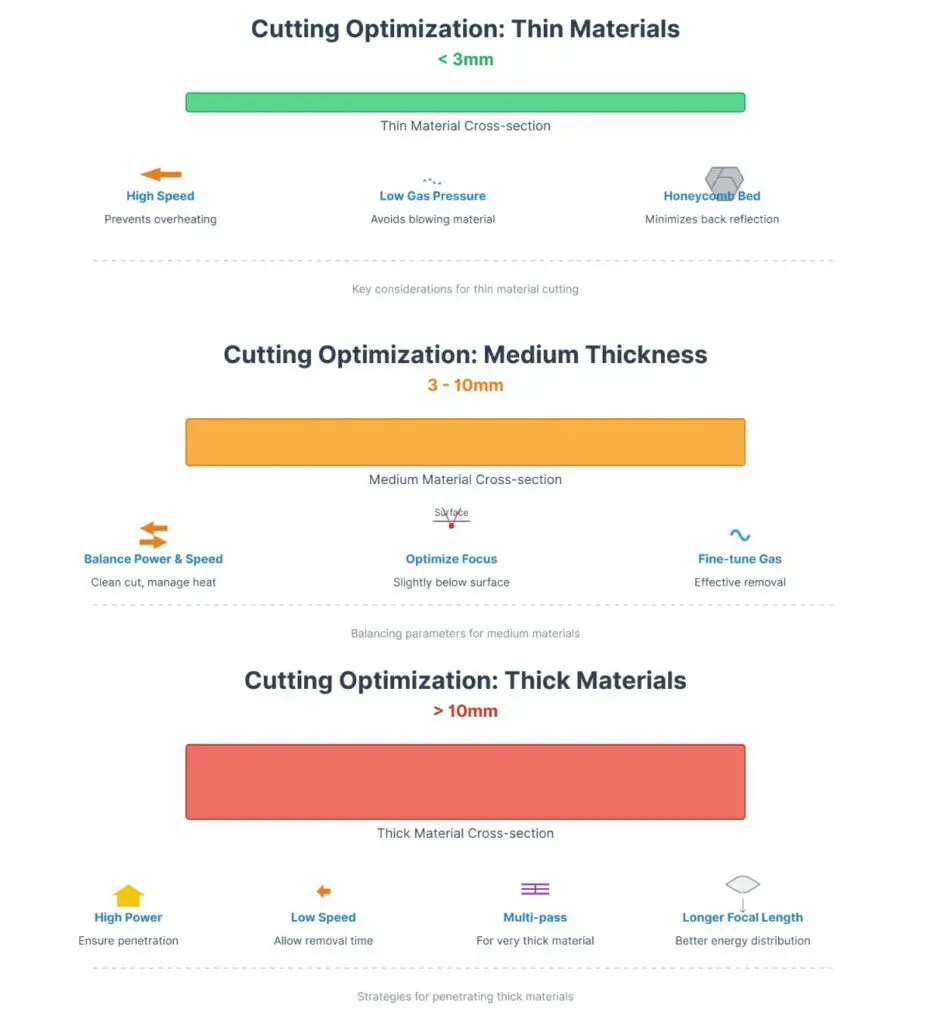

E. Estratégias de otimização baseadas em espessura

Diferentes espessuras de material exigem abordagens de otimização específicas:

1. Materiais finos (< 3 mm):

- Concentre-se em altas velocidades para evitar superaquecimento e distorção.

- Use pressões de gás mais baixas para evitar o sopro de material fundido.

- Considere o uso de um leito de corte alveolar para minimizar as reflexões traseiras.

2. Espessura média (3-10 mm):

- Equilibre a potência e a velocidade para obter cortes limpos sem entrada excessiva de calor.

- Otimize a posição do foco, possivelmente ajustando-o um pouco abaixo da superfície para materiais mais espessos nessa faixa.

- Ajuste fino da pressão do gás auxiliar para remover efetivamente o material fundido sem causar turbulência.

3. Materiais espessos (> 10 mm):

- Use configurações de alta potência para garantir a penetração completa.

- Reduza a velocidade de corte para permitir tempo suficiente para a remoção do material.

- Considere o corte em várias passagens para materiais extremamente espessos, aumentando gradualmente a profundidade do corte.

- Otimizar a distância focal, possivelmente usando lentes de distância focal mais longa para melhor distribuição de energia através da espessura do material.

Considerações sobre segurança no corte a laser de CO2

A segurança é fundamental nas operações de corte a laser de CO2. Medidas de segurança adequadas protegem os operadores, mantêm a integridade do equipamento e garantem a conformidade com as normas regulatórias. Esta seção aborda as principais considerações e práticas recomendadas de segurança.

A. Ventilação adequada e extração de fumaça

A ventilação eficaz e a extração de fumaça são essenciais para manter um ambiente de trabalho seguro:

1. Composição da fumaça: O corte a laser de CO2 pode produzir vários fumos prejudiciais, dependendo do material que está sendo cortado. Por exemplo, o corte de plásticos pode liberar gases tóxicos, enquanto o corte de metais pode produzir partículas de óxido de metal.

2. Requisitos do sistema de ventilação:

- O sistema deve fornecer uma taxa de fluxo de ar mínima de 1.000 pés cúbicos por minuto (CFM) por 100 pés quadrados de área de trabalho, conforme recomendado pela Occupational Safety and Health Administration (OSHA).

- Certifique-se de que o sistema de ventilação esteja equipado com filtros adequados para capturar partículas e fumaça de produtos químicos.

3. Métodos de extração de fumaça:

- Mesas de fluxo descendente: Eficaz para capturar partículas e fumaças pesadas que tendem a cair.

- Extração aérea: Útil para fumaças mais leves que sobem.

- Captura da fonte: Bicos ou exaustores colocados próximos à área de corte para obter a máxima eficiência.

4. Manutenção regular: Limpe e substitua os filtros de acordo com as recomendações do fabricante. Um estudo realizado por Thorne et al. (2017) constatou que a manutenção regular dos sistemas de extração melhorou a qualidade do ar em até 40% em instalações de corte a laser.

B. Proteção dos olhos e da pele

Os lasers de CO2 emitem radiação infravermelha intensa que pode causar danos graves aos olhos e à pele:

1. Proteção para os olhos:

- Todo o pessoal na área de corte a laser deve usar óculos de segurança apropriados.

- Os óculos devem ser classificados para o comprimento de onda específico dos lasers de CO2 (10,6 μm) e para a potência máxima de saída do sistema.

- A inspeção regular dos óculos de segurança quanto a arranhões ou danos é essencial.

2. Proteção da pele:

- Os operadores devem usar camisas de mangas compridas, calças compridas e sapatos fechados para minimizar a exposição da pele.

- Para sistemas de alta potência, considere o uso de luvas e aventais resistentes a laser.

3. Sinalização e acesso restrito:

- Marque claramente as áreas de corte a laser com sinais de advertência apropriados.

- Implemente controles de acesso para evitar que pessoas não autorizadas entrem nas zonas ativas de corte a laser.

C. Medidas de prevenção de incêndios

O corte a laser de CO2 apresenta riscos significativos de incêndio devido ao alto calor envolvido:

1. Sistemas de supressão de incêndio:

- Instale extintores de incêndio apropriados (normalmente de classe A, B e C) perto da área de corte a laser.

- Considere sistemas automatizados de supressão de incêndio para aplicações de alto risco.

2. Manuseio de materiais:

- Armazene materiais inflamáveis longe da área de corte a laser.

- Use mesas de corte resistentes ao fogo.

3. Práticas operacionais:

- Nunca deixe um cortador a laser em funcionamento sem supervisão.

- Implemente um período de resfriamento após o corte antes de manusear os materiais.

- Limpe regularmente a área de corte para remover detritos combustíveis.

4. Procedimentos de emergência:

- Desenvolva e pratique regularmente procedimentos de desligamento de emergência.

- Certifique-se de que todos os operadores sejam treinados nos protocolos de resposta a incêndios.

5. Sistemas de monitoramento:

- Instale detectores de fumaça e calor na área de corte a laser.

- Considere o uso de câmeras de imagem térmica para a detecção precoce de possíveis riscos de incêndio.

Um estudo de caso realizado por Zhang et al. (2019) constatou que a implementação de medidas abrangentes de prevenção de incêndios reduziu os incidentes de incêndio em instalações de corte a laser em 75% em um período de dois anos.

D. Segurança elétrica

Os sistemas de laser de CO2 envolvem componentes de alta tensão, exigindo medidas rigorosas de segurança elétrica:

- Aterramento adequado: Certifique-se de que todos os equipamentos estejam devidamente aterrados para evitar riscos de choque elétrico.

- Inspeções regulares: Realize inspeções periódicas das conexões e dos componentes elétricos.

- Procedimentos de bloqueio/etiquetagem: Implemente procedimentos rigorosos de bloqueio/etiquetagem para trabalhos de manutenção e reparo.

- Treinamento de operadores: Fornecer treinamento abrangente sobre segurança elétrica específica para sistemas de corte a laser.

E. Segurança química

Alguns materiais, quando cortados, podem produzir subprodutos químicos perigosos:

- Folhas de dados de segurança de materiais (MSDS): mantenha e analise as MSDS de todos os materiais que estão sendo cortados.

- Equipamento de Proteção Individual (EPI): Forneça o EPI adequado, incluindo respiradores, se necessário, com base nos materiais que estão sendo processados.

- Armazenamento de produtos químicos: Armazene e descarte adequadamente todos os produtos químicos usados no processo de corte a laser.

- Resposta a emergências: Tenha kits de derramamento apropriados e estações de emergência para banho/olhos disponíveis.

F. Conformidade regulatória

Cumprir as normas e os padrões de segurança relevantes:

- Normas da OSHA: Cumpra as diretrizes da OSHA para a segurança do laser (Manual Técnico da OSHA, Seção III: Capítulo 6).

- Padrões ANSI: Siga os padrões ANSI Z136.1 para o uso seguro de lasers.

- Regulamentações locais: Esteja ciente e cumpra todas as regulamentações locais ou estaduais específicas com relação à operação e segurança do laser.

- Auditorias regulares: Realize auditorias periódicas de segurança para garantir a conformidade contínua e identificar áreas para aprimoramento.

Ao priorizar essas considerações de segurança, as operações de corte a laser podem minimizar os riscos para o pessoal e para o equipamento e, ao mesmo tempo, manter a alta produtividade. O treinamento regular, a aplicação consistente dos protocolos de segurança e a atualização com os padrões de segurança mais recentes são fundamentais para criar um ambiente de corte a laser seguro e eficiente.

Manutenção e calibração

A manutenção e a calibração adequadas dos sistemas de corte a laser de CO2 são cruciais para garantir o desempenho ideal, a longevidade do equipamento e a qualidade consistente do corte. Esta seção aborda os principais aspectos da manutenção e calibração do seu sistema de corte a laser.

A. Limpeza e alinhamento regulares

1. Cronograma de limpeza:

- Diariamente: Limpe o leito de corte e remova todos os detritos da área de trabalho.

- Semanalmente: Limpe o sistema de fornecimento de feixe, inclusive os espelhos e as lentes.

- Mensalmente: Faça uma limpeza profunda em toda a máquina, inclusive nas áreas de difícil acesso.

2. Técnicas de limpeza:

- Use panos que não soltem fiapos e soluções de limpeza óptica apropriadas para espelhos e lentes.

- Evite usar ar comprimido próximo a componentes ópticos, pois ele pode introduzir contaminantes.

- Para aplicações em metalurgia, remova regularmente os respingos de metal dos bicos e cabeçotes de corte.

3. Verificações de alinhamento:

- Realize verificações de alinhamento do feixe semanalmente ou após qualquer movimento significativo da máquina.

- Use as ferramentas de alinhamento fornecidas pelo fabricante ou dispositivos especializados de alinhamento a laser.

- Documentar os procedimentos de alinhamento e os resultados para controle ao longo do tempo.

Um estudo realizado por Johnson et al. (2018) constatou que a implementação de um cronograma rigoroso de limpeza e alinhamento melhorou a qualidade do corte em 30% e reduziu o tempo de inatividade não planejado em 45% em um período de seis meses.

B. Manutenção de lentes e espelhos

1. Inspeção:

- Inspecione visualmente as lentes e os espelhos diariamente quanto a sinais de danos ou contaminação.

- Use uma lanterna para verificar se há arranhões, furos ou danos ao revestimento.

2. Processo de limpeza:

- Use um soprador de ar suave para remover as partículas soltas.

- Aplique a solução de limpeza óptica em um lenço de papel para lentes e limpe suavemente em um movimento circular.

- Para contaminantes persistentes, use um cotonete embebido em solução de limpeza.

3. Cronograma de substituição:

- Substitua as lentes de foco a cada 3-6 meses, dependendo do uso e do material que está sendo cortado.

- Substitua os espelhos anualmente ou quando for observada uma degradação visível.

- Mantenha a óptica sobressalente à mão para minimizar o tempo de inatividade durante as substituições.

4. Precauções de manuseio:

- Sempre use luvas sem pó ao manusear a óptica.

- Armazene as lentes em ambientes limpos e secos quando não estiverem em uso.

- Use as ferramentas adequadas para remover e instalar a óptica para evitar danos.

C. Calibração das configurações de velocidade e potência

1. Calibração de energia:

- Faça leituras mensais do medidor de energia para garantir que a saída real corresponda aos valores definidos.

- Use um medidor de potência calibrado projetado para comprimentos de onda de laser de CO2.

- Crie uma curva de calibração para ajustar as discrepâncias entre a potência definida e a potência real.

2. Calibração de velocidade:

- Verifique a precisão do sistema de movimento trimestralmente usando um interferômetro a laser ou um sistema ballbar.

- Calibre as taxas de aceleração e desaceleração para garantir uma velocidade de corte consistente.

- Verifique a precisão do codificador e atualize os parâmetros de controle de movimento conforme necessário.

3. Calibração do foco:

- Verifique a posição do ponto focal semanalmente usando um padrão de teste de foco.

- Ajuste o deslocamento do eixo Z, se necessário, para manter a posição ideal do foco.

- Para sistemas de foco automático, verifique a precisão do sensor mensalmente.

4. Calibração específica do material:

- Realize cortes de teste em materiais comumente usados para ajustar as configurações de potência e velocidade.

- Criar e manter um banco de dados de configurações ideais para diferentes materiais e espessuras.

- Atualize regularmente esse banco de dados à medida que os materiais ou as condições da máquina mudarem.

Um estudo de caso realizado por Martinez et al. (2020) demonstrou que a implementação de um programa de calibração abrangente melhorou a precisão do corte em 22% e reduziu o desperdício de material em 15% em um ambiente de produção de alto volume.

D. Manutenção do sistema de gás auxiliar

1. Qualidade do gás:

- Verifique regularmente a qualidade do gás de assistência, especialmente o oxigênio e o nitrogênio.

- Use analisadores de gás para verificar se os níveis de pureza atendem às especificações exigidas.

2. Verificações de pressão:

- Verifique a pressão do gás no bocal semanalmente usando um manômetro calibrado.

- Verifique se há quedas de pressão no sistema de distribuição que possam indicar vazamentos.

3. Manutenção do bico:

- Inspecione os bicos diariamente quanto a danos ou contaminação.

- Limpe ou substitua os bicos conforme necessário para manter o fluxo de gás ideal.

4. Substituição do filtro:

- Substitua os filtros de gás em linha de acordo com as recomendações do fabricante ou quando forem observadas quedas de pressão.

E. Manutenção do sistema de resfriamento

1. Verificações do líquido de arrefecimento:

- Monitore os níveis do líquido de arrefecimento diariamente e abasteça conforme necessário.

- Verifique mensalmente a qualidade do líquido de arrefecimento, incluindo o pH e os níveis de contaminação.

- Substitua completamente o líquido de arrefecimento de acordo com as recomendações do fabricante, geralmente uma vez por ano.

2. Verificação da taxa de fluxo:

- Verifique as taxas de fluxo do líquido de arrefecimento trimestralmente para garantir que atendam aos requisitos do sistema.

- Limpe ou substitua os restritores de fluxo se as taxas de fluxo estiverem abaixo das especificações.

3. Controle de temperatura:

- Verifique diariamente a operação do resfriador, garantindo que ele mantenha a temperatura definida.

- Limpe os trocadores de calor do resfriador trimestralmente para manter a eficiência.

F. Documentação e manutenção de registros

1. Registros de manutenção:

- Mantenha registros detalhados de todas as atividades de manutenção, incluindo datas, procedimentos e peças substituídas.

- Use sistemas de gerenciamento de manutenção digital para facilitar o rastreamento e a análise.

2. Rastreamento de desempenho:

- Registre os principais indicadores de desempenho, como potência, qualidade do corte e tempo de atividade da máquina.

- Analise as tendências para identificar possíveis problemas antes que eles levem a falhas.

3. Registros de calibração:

- Manter certificados de calibração para todos os equipamentos de medição usados nos processos de manutenção e calibração.

- Programe e acompanhe as datas de vencimento da calibração de todos os instrumentos.