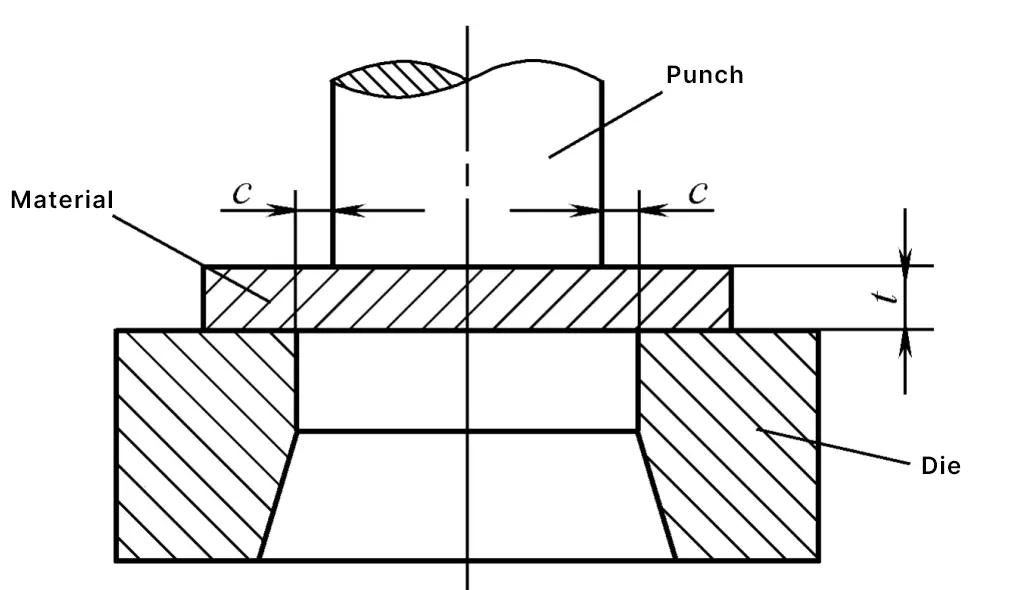

Под зазором при штамповке понимается расстояние между зазором между кромками пуансона и матрицы, обозначаемое символом c (см. рис. 1). Учитывая точное значение и практическую функцию зазора, а также с учетом требований методов изготовления пресс-форм и методов измерения зазора, рекомендуется использовать односторонний зазор.

Зазор является чрезвычайно важным параметром в процессах штамповки и при проектировании пресс-форм. Чтобы правильно оценить, является ли зазор разумным, необходимо сначала изучить влияние зазора на качество штампованных деталей (включая качество поперечного сечения, точность размеров и изгиб), срок службы пресс-формы и потребление энергии, а также получить полное представление как в качественном, так и в количественном отношении.

Зазор при пробивке не только существенно влияет на качество пробитых деталей, но и на срок службы штампа, усилие пробивки, усилие отрыва и усилие выталкивания. Поэтому зазор является важнейшим параметром при проектировании вырубных штампов.

I. Влияние зазора на качество штампованных деталей

Качество пробитых деталей является основной базой для оценки разумного зазора. После изучения влияния зазора на качество штампованных деталей можно выбрать подходящий зазор, исходя из технических требований к деталям.

Качество штампованных деталей включает в себя три аспекта: качество поперечного сечения, точность размеров и изгиб, которые мы рассмотрим отдельно.

1. Межсекционное качество

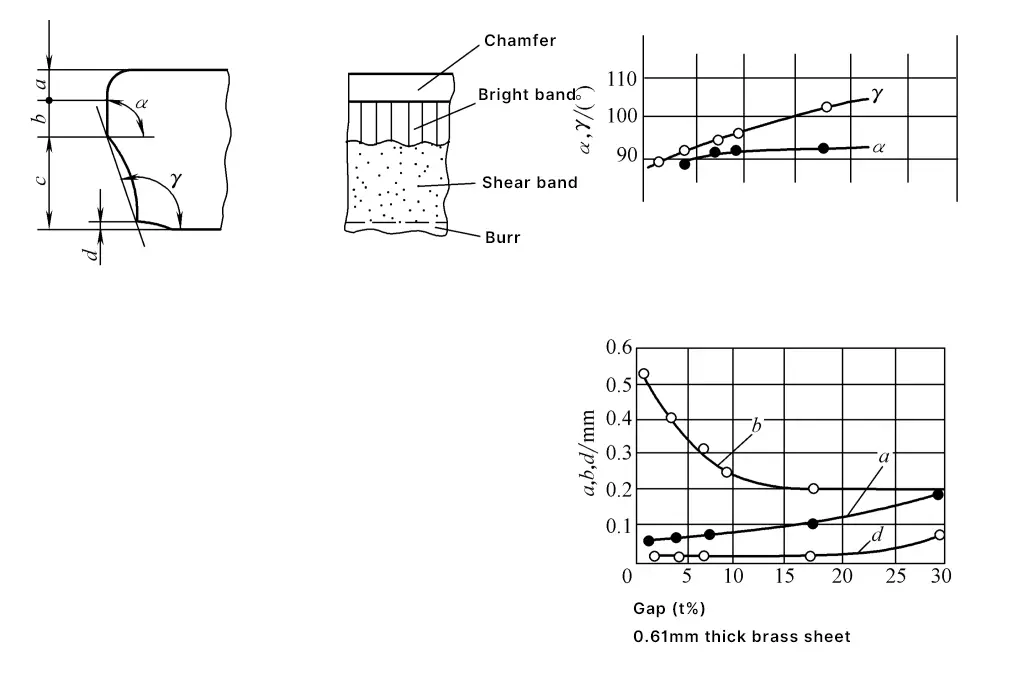

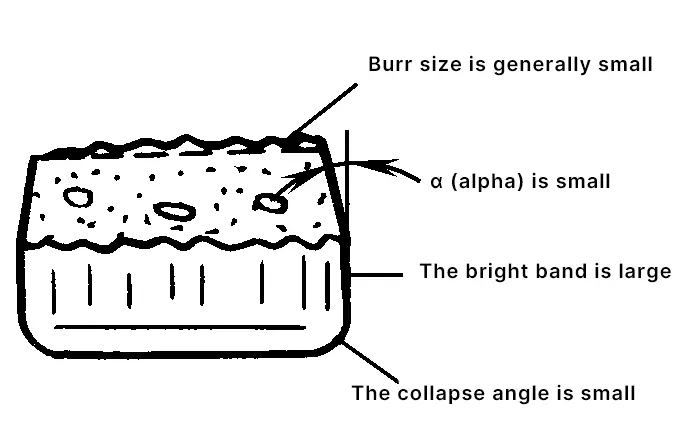

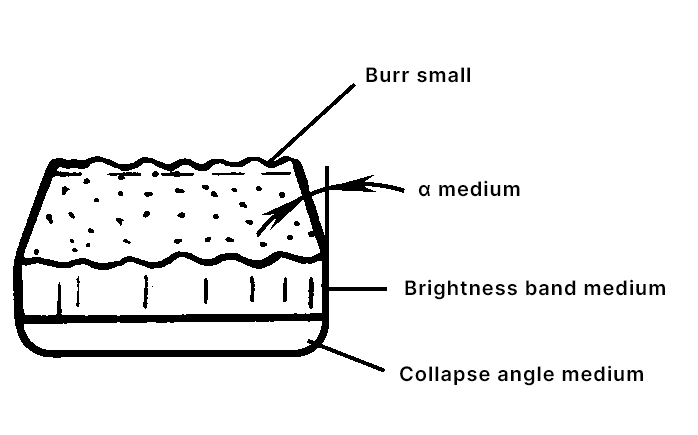

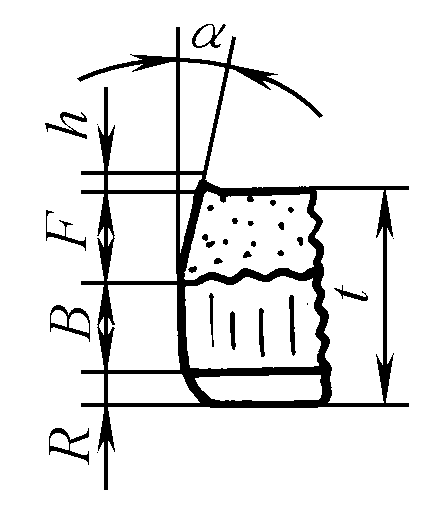

Влияние зазора на качество поперечного сечения штамповки показано на рисунке 2. Как видно из рисунка, с увеличением зазора светлая полоса постепенно уменьшается, а угол развала и заусенцы увеличиваются. До того как зазор достигнет 20%t, высота заусенцев мала и изменяется незначительно, эта область является стабильной зоной заусенцев. При меньших зазорах небольшие изменения зазора значительно влияют на светлую полосу, но когда зазор достигает определенного значения (14%t~24%t), влияние на светлую полосу становится меньше.

- a-Угол коллапса

- b-Яркая полоса

- c-Зона разлома

- d-Burr

- α-Угол яркой полосы

- γ-угол зоны разрушения

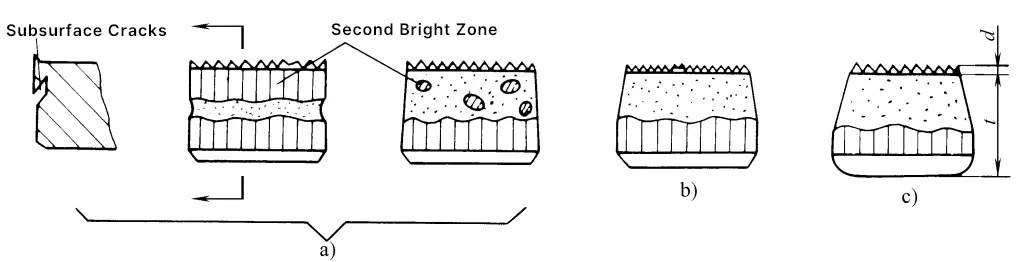

С увеличением зазора увеличивается и наклон поверхности разрушения. Когда зазор соответствует требованиям, верхние и нижние трещины встречаются и пересекаются в одну линию, в это время поверхность среза аккуратная и опрятная, светлая полоса составляет около 1/3 толщины листа, а угол разрушения, заусенцы и наклон также малы (см. рис. 3), что может соответствовать требованиям, предъявляемым к общим штампованным деталям.

a) Слишком маленький зазор

б) Умеренный разрыв

c) Чрезмерный зазор

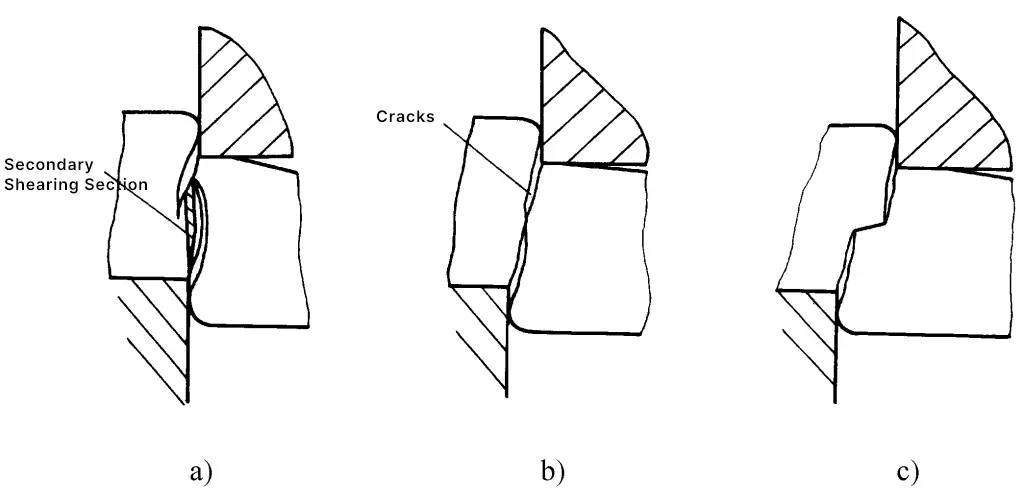

Независимо от того, слишком велик или слишком мал зазор, трещины не могут хорошо выровняться (см. рис. 4). Если зазор слишком мал, трещины на краю выпуклого штампа смещаются наружу (см. рис. 4a), и материал, заключенный между верхней и нижней трещинами, будет сдвинут во второй раз, образуя вторую светлую полосу и прослойку на плоскости сдвига (см. рис. 3a).

a) Слишком маленький зазор

б) Умеренный разрыв

c) Чрезмерный зазор

Если зазор слишком велик, трещины на краю выпуклого штампа смещаются внутрь (см. рис. 4c), материал подвергается значительному растяжению, светлая полоса становится маленькой, а угол и наклон заусенцев увеличиваются, иногда образуя вмятины (см. рис. 3c).

Если зазор слишком мал, получаются выдавленные заусенцы; если зазор слишком велик, получаются вытянутые заусенцы. Когда края выпуклых и вогнутых штампов становятся тупыми, появляются заусенцы с увеличенными основаниями, как показано на рис. 5, которые трудно удалить и которые следует немедленно заточить.

Если зазор соответствующий, а лезвие острое, заусенцы небольшие, но полностью избежать заусенцев невозможно как при обычной штамповке, так и при прецизионной (за исключением двусторонней штамповки, т.е. резки без заусенцев). Как правило, штампованные детали имеют заусенцы разной степени, но если высота заусенцев превышает определенный предел, это влияет на качество и эксплуатационные характеристики изделия.

Поэтому в реальном производстве допустимая высота заусенцев (см. JB/T4129-1999 Штампованные детали Высота заусенца) должна быть указана в качестве одного из показателей контроля качества деталей. Кроме того, для штамповки деталей с жесткими требованиями к качеству необходимо использовать эффективные методы удаления заусенцев.

2. Точность размеров

Точность размеров штампованных деталей - это разница между фактическим размером штампованных деталей и базовым размером; чем меньше эта разница, тем выше точность. Эта разница включает в себя два аспекта отклонений: один - это отклонение пробитых деталей относительно размера матрицы, а другой - это производственное отклонение самой матрицы.

При допущении определенной точности изготовления штампов, причины отклонения размеров штампованных деталей от размеров матрицы и матрицы связаны с выталкиванием материала из матрицы (заготовки) или выгрузкой из матрицы (штампованные детали), вызванным упругим восстановлением в процессе штамповки вследствие деформации сжатия, удлинения волокон и куполообразования. Кроме того, упругая деформация и износ наружного и внутреннего штампов под воздействием усилие пробивки также вызывают изменения в размерах перфорированных деталей.

При измерении отклонения между размерами штампованных деталей и матриц с наружной и внутренней резьбой эталоном для заготовок является матрица с внутренней резьбой, а для штампованных деталей - матрица с наружной резьбой.

- Заготовка: ΔD = наружный диаметр штампованной детали - диаметр отверстия под матрицу

- Пробивка: ΔD = диаметр пробивки - наружный диаметр матрицы

В идеале при заготовке наружный диаметр заготовки должен совпадать с диаметром отверстия матрицы, а при штамповке - с наружным диаметром матрицы (т.е. ΔD должен быть равен нулю), что позволяет достичь максимальной точности размеров.

Однако в силу вышеуказанных причин отклонения неизбежны. Факторы, влияющие на величину отклонения, включают в себя: зазор при штамповке; свойства материала, толщину и направление прокатки; форму и размер заготовки, среди которых зазор является основным фактором влияния.

При различных условиях зазора будут наблюдаться положительные и отрицательные отклонения. Как правило, в результате отскока диаметр отверстия перфорированной детали становится меньше (ΔD - отрицательное значение), а внешний диаметр заготовки - больше (ΔD - положительное значение); когда зазор велик, в результате отскока диаметр отверстия перфорированной детали становится больше (ΔD - положительное значение), а внешний диаметр заготовки - меньше

(ΔD - отрицательное значение).

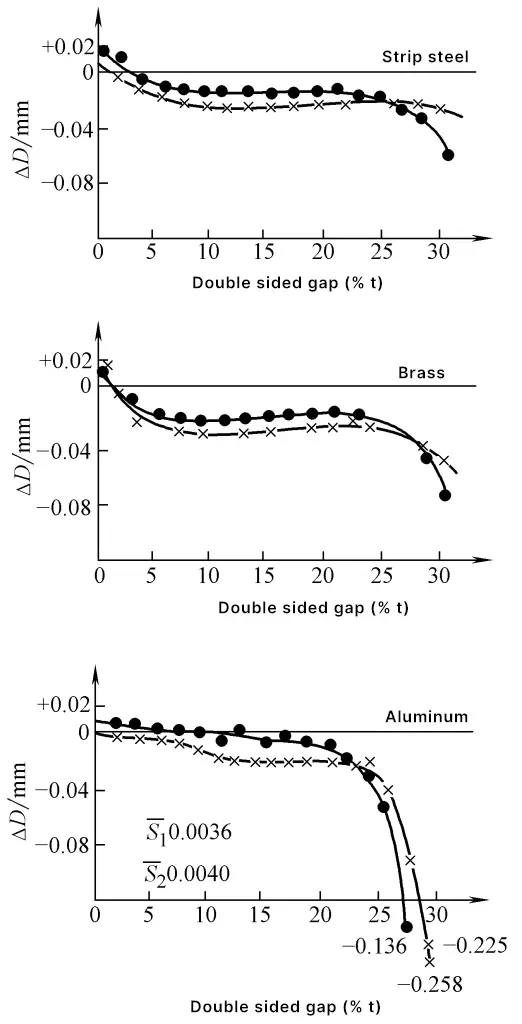

На рисунке 6 показано влияние зазора на отклонение размеров заготовок. Когда зазор находится в пределах 5% от толщины листа, с увеличением зазора размер наружного диаметра заготовок уменьшается. От 5% до 25% толщины листа размер заготовки не меняется с увеличением зазора. Когда зазор превышает 25% толщины листа, размер заготовки снова уменьшается. Однако, когда зазор меньше 2% толщины листа, размер наружного диаметра заготовки фактически больше размера отверстия штампа.

- S 1 , S 2 - Среднее значение плоскостности размеров

- ----- Направление качения (S 1 )

- -×-×- Перпендикулярно направлению прокатки (S 2 )

- ΔD = наружный диаметр пробиваемой детали - диаметр отверстия штампа

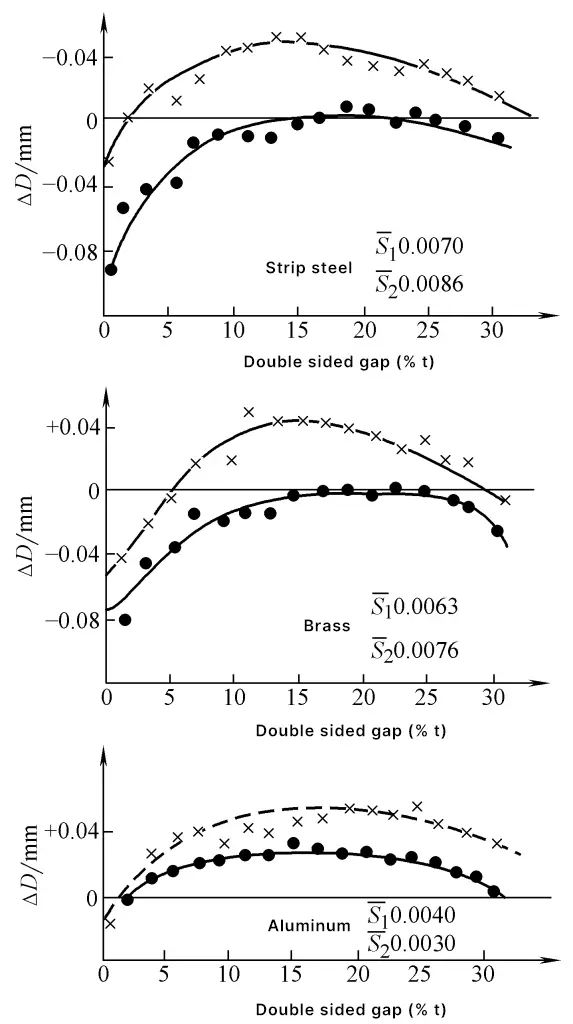

На рисунке 7 показано влияние зазора на отклонение размеров пробитых отверстий. Когда зазор составляет менее 5% от толщины пластины, размер отверстия меньше внешнего диаметра пуансона. С увеличением зазора размер отверстия увеличивается. Более того, когда зазор составляет около 15% от толщины пластины, размер отверстия является наибольшим, а затем, по мере увеличения зазора, размер отверстия уменьшается в обратной пропорции.

S 1 , S 2 - Средняя плоскость размера

----- Направление качения (S 1 )

-×-×- Перпендикулярно направлению прокатки (S 2 )

ΔD = диаметр пуансона - наружный диаметр пуансона

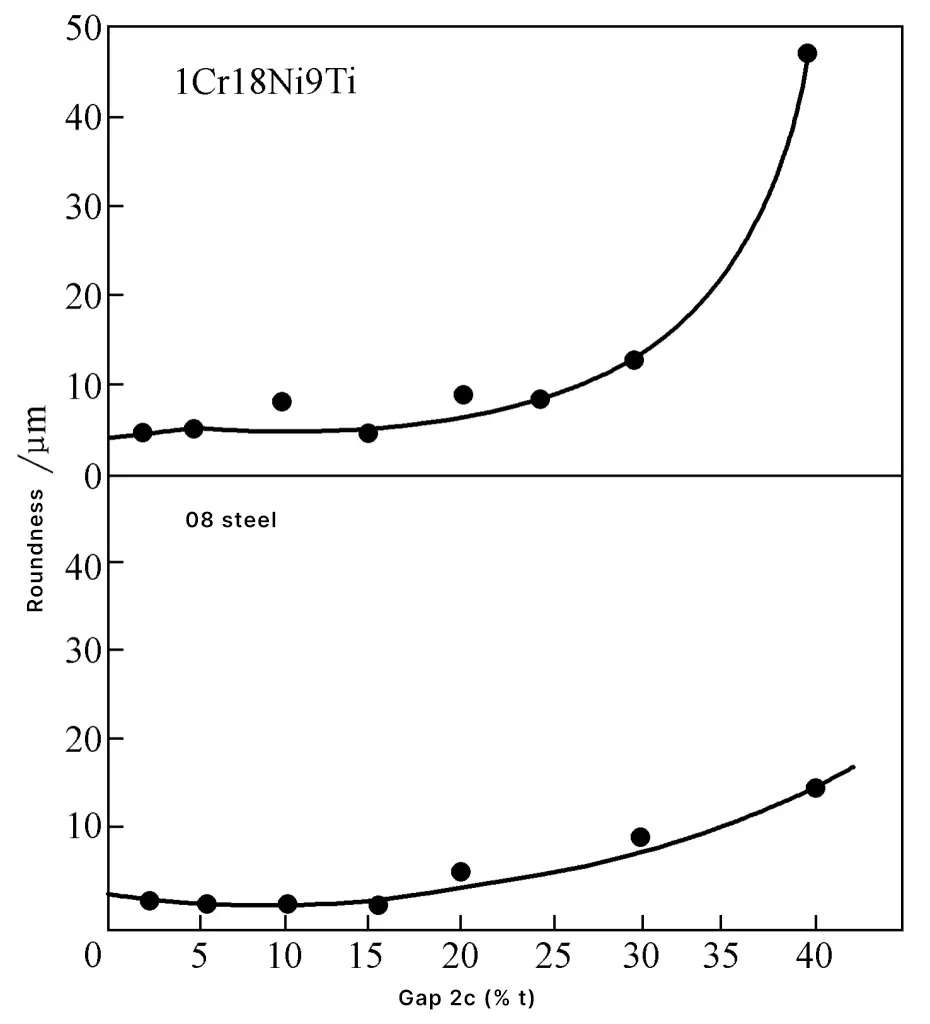

Кроме того, при пробивке круглых профилей из-за эксцентриситета пуансона и матрицы, отклонения пресса, направления прокатки плиты, ширины пробиваемого перекрытия и наличия зажимного устройства пробитые детали будут иметь определенную степень овальности. На рис. 8 показано влияние зазора на овальность пробитых деталей, причем овальность значительно увеличивается при слишком большом зазоре.

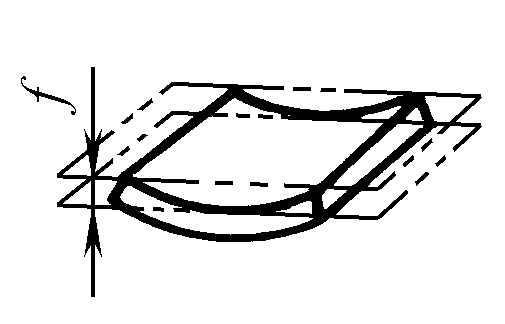

3. Степень изгиба

В процессе штамповки материал под пуансоном изгибается под действием изгибающего момента. Если деформация достигает диапазона пластического изгиба, заготовка сохранит некоторую остаточную деформацию изгиба даже после пружинения.

Взаимосвязь между степенью изгиба и зазором показана на рис. 9. Обычно чем больше зазор, тем сильнее выражен изгиб, но иногда при небольшом зазоре, поскольку пробиваемая часть больше отверстия штампа, пробиваемая часть может также оказывать сдавливающее воздействие на боковую поверхность штампа, что приводит к большему изгибу. Степень изгиба также зависит от свойств и толщины материала (см. рис. 9 и 10).

1-t=0,5 мм (D d /t =40)

2-t=1,0 мм (D d /t =20)

3-t=1,6 мм (D d /t =12.5)

Для уменьшения изгиба под пуансоном может быть установлена реверсивная прижимная плита. Если требуется высокая плоскостность штампованных деталей, необходимо добавить дополнительный процесс выравнивания.

II. Влияние зазора на срок службы штампа

Срок службы штампа рассчитывается по количеству произведенных квалифицированных деталей, одна из которых - срок службы между двумя шлифовками, а другая - общий срок службы после полного износа.

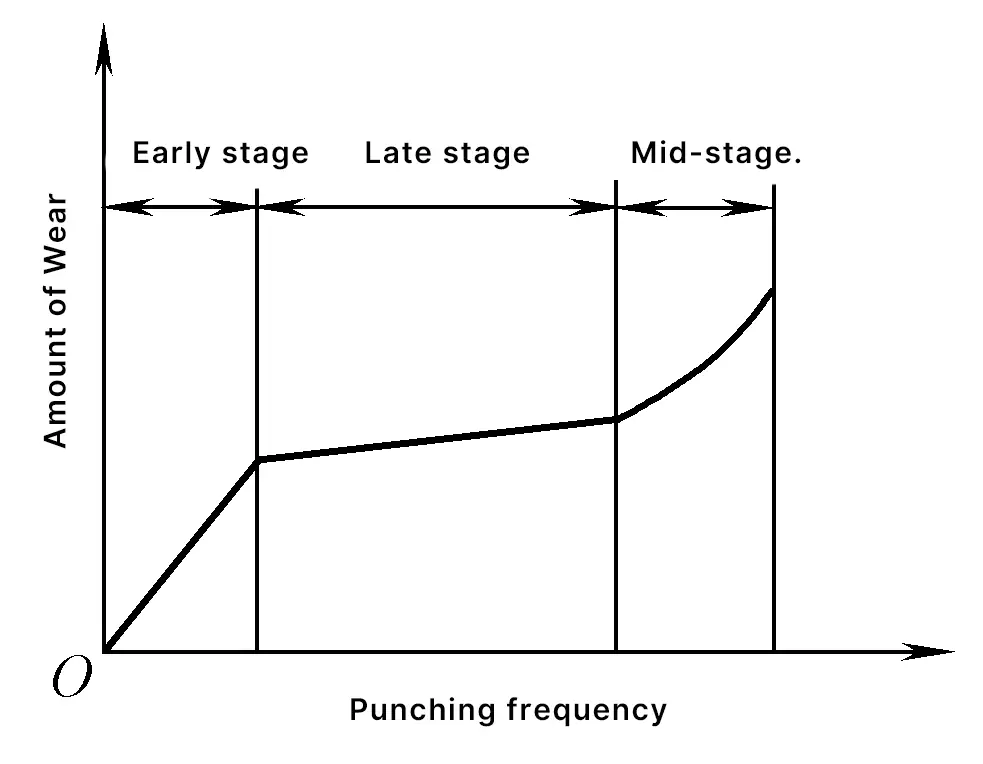

Процесс износа заготовительного штампа можно разделить на три стадии (см. рис. 11): начальный износ, средний износ и поздний износ.

Начальный износ, когда износ в основном сосредоточен на режущей кромке, из-за чрезмерной концентрации давления здесь, острая режущая кромка склонна к скатыванию или сколам, и износ происходит быстро.

Средний износ, также известный как стабильный износ, режущая кромка слегка закруглена, концентрация давления ослаблена, входит в нормальный износ трения, износ медленный. Чем дольше период среднего износа, тем выше срок службы штампа.

Поздний износ, также известный как чрезмерный износ, износ трения достигает предела усталости, вступая в фазу быстрого увеличения износа, износ происходит быстро, в это время следует выполнить шлифование.

В соответствии с износом частей пуансона и штампа, его можно разделить на: износ торцевой поверхности и износ боковой поверхности. На рис. 12 показаны изменения формы режущей кромки после различных количеств заготовок.

Основными факторами, влияющими на срок службы пресс-формы, являются: химический состав материала пресс-формы, твердость и упрочняющая обработка поверхности, шероховатость поверхности точно обработанной части рабочей части пресс-формы, зазор пресс-формы, рациональность конструкции пресс-формы, способ ограничения обрабатываемого материала и способ направления верхней и нижней пресс-форм, химический состав обрабатываемого материала, механические свойства и состояние твердости, обработка поверхности материала (изоляционное покрытие из неорганических, полуорганических, органических веществ и др.), условия смазки и охлаждения, кромка и радиус контура штампуемых деталей, точность и жесткость пресса, скорость штамповки и т.д.

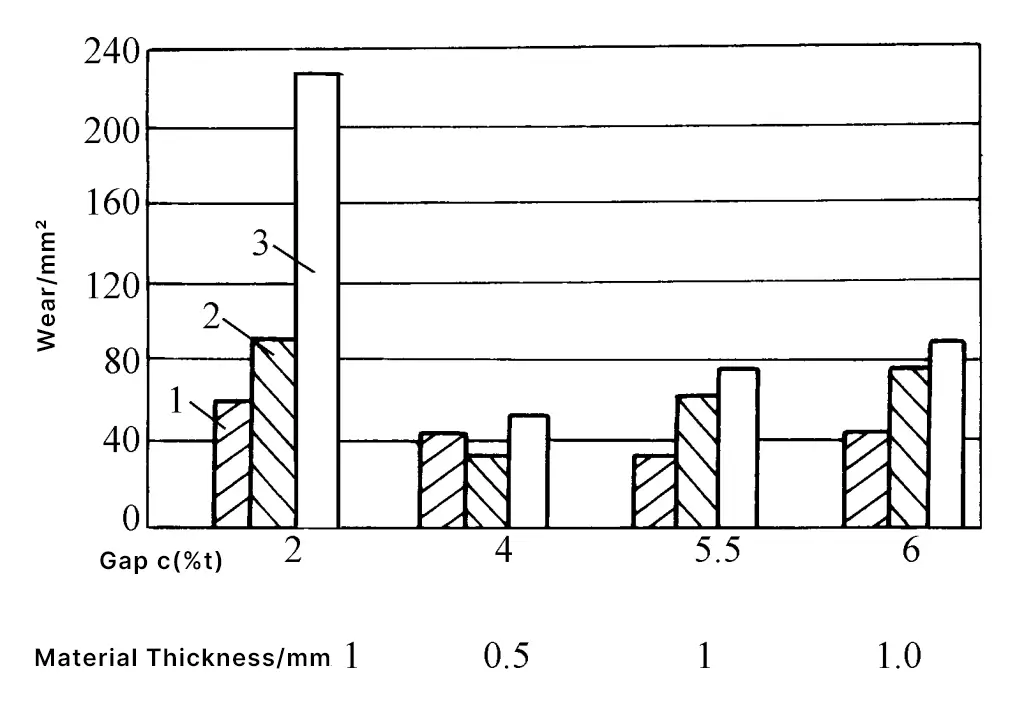

Среди факторов, влияющих на срок службы штампа, зазор является одним из важных. На рис. 13 показано влияние зазора на износ ножа после 100 000 операций штамповки.

- Ножницы условия: Отсутствие нажимного диска

- Материал пресс-формы: Mn сталь

- Твердость закалки: 59HRC

- Форма формы: ϕ8 круглая выпуклая форма

- Обрабатываемый материал: Мягкий стальной лист

- Толщина материала: 1 мм

- 1-Панч для лица

- 2-Диэ лицевого износа

- Боковой износ 3 пуансона

Ситуация показывает, что при малых зазорах условия сдвига жесткие, выдавливание при сжатии сильное, трение резко возрастает, а износ увеличивается, особенно боковой износ. Кроме того, при малых зазорах может произойти разбухание матрицы, поломка пуансона (маленькие пуансоны) и аномальные повреждения, такие как взаимное заедание между пуансоном и матрицей. Кроме того, слишком малый зазор может привести к увеличению трения и повышению температуры.

При высоком напряжении экструзии при сжатии легко возникает адгезия между пресс-формой и материалом, что доставляет много хлопот производству.

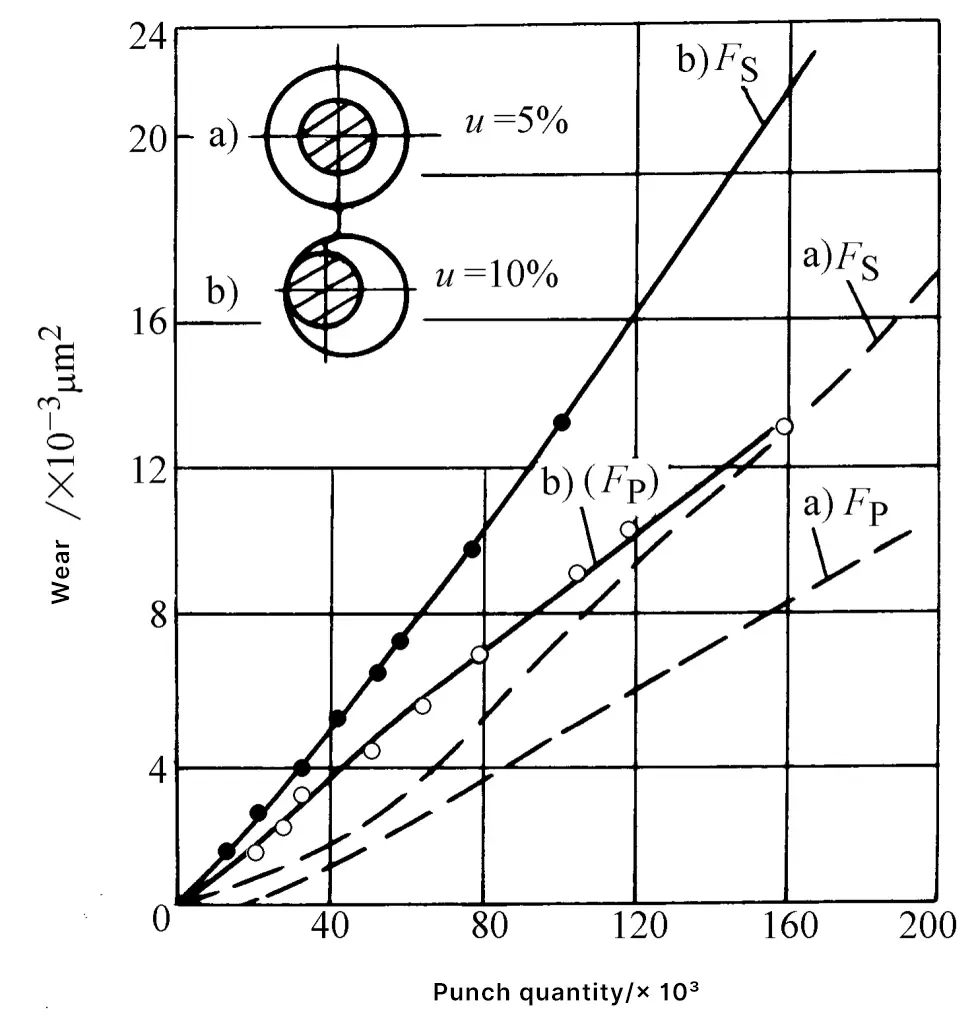

Кроме того, неравномерный зазор также негативно сказывается на сроке службы пресс-формы: по сравнению с равномерным зазором износ значительно увеличивается (см. рис. 14).

- Форма: Круглый

- Форма 210Cr12

- (w(C)=2.1%, w(Cr)=12%)

- Обрабатываемый материал: Пластина из электротехнической стали толщиной 0,5 мм

- F S : Износ пуансона

- F P : Износ штампа

Практика массового производства показывает, что использование большого зазора позволяет значительно увеличить срок службы пресс-формы, как правило, в 2~3 раза по сравнению с малым зазором, а в некоторых случаях до 6~7 раз, что дает очень значительный экономический эффект. Однако слишком большой зазор не только снижает качество сечения заготовки, увеличивает заусенцы и изгиб, но и делает износ торцов пуансона и матрицы главным противоречием.

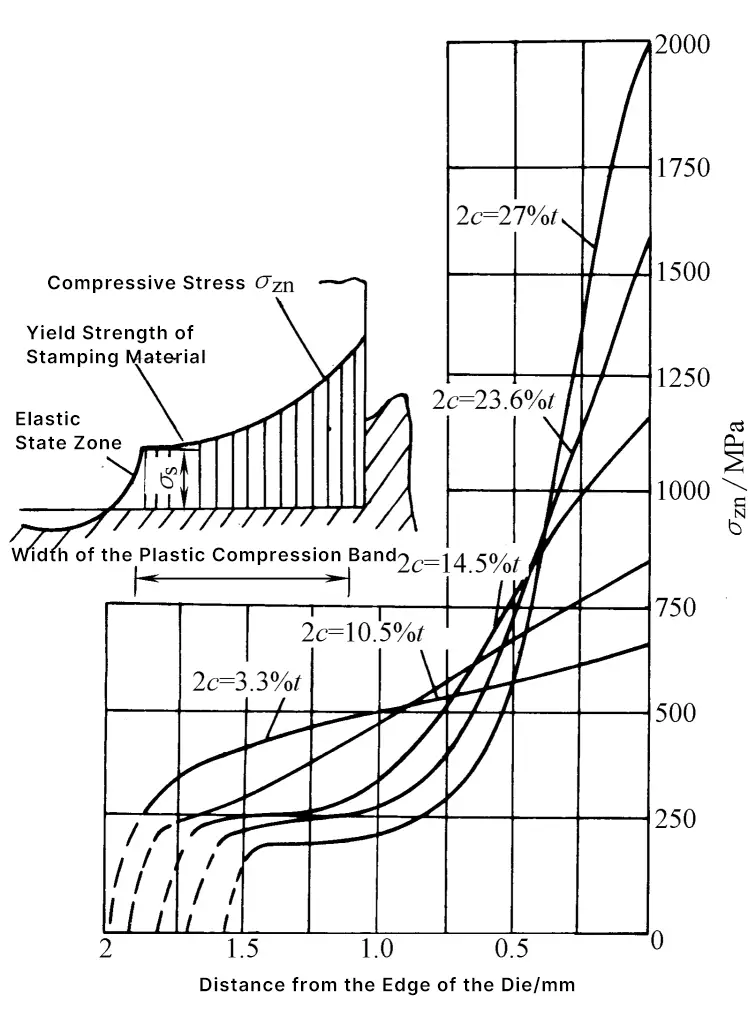

Советские ученые рассчитали распределение сжимающих напряжений у края торцов пуансона и матрицы на основе деформации сжатия пластичной полосы прессования штампуемых деталей (см. рис. 15) и отметили, что при небольшом зазоре трение на боковых поверхностях пуансона и матрицы велико, и при частых процессах штамповки, разгрузки и продавливания происходит сильный износ боковых поверхностей.

Но слишком большой зазор увеличивает концентрированное напряжение на краях торцов пуансона и матрицы, в результате чего сжимающее напряжение резко возрастает, особенно образуя большой пик на краю лезвия, что приводит к быстрому выходу и деформации кромки лезвия, теряющей свою остроту. Таким образом, увеличивается усилие штамповки, что приводит к быстрому износу и затуплению кромки ножа, сокращая срок службы пресс-формы.

III. Влияние клиренса на потребление энергии

С точки зрения экономии энергии и усилий, выбор средних и больших зазоров даст хорошие результаты: в это время усилие пробивки, усилие разгрузки, усилие проталкивания и работа пробивки будут меньше.

1. Усилие пробивания

Как правило, с увеличением зазора сжимающее напряжение в зоне сдвига уменьшается, а растягивающее напряжение увеличивается, что повышает вероятность появления трещин и снижает прочность на сдвиг. Усилие пробивания пропорционально прочности на сдвиг, поэтому оно также пропорционально уменьшается с увеличением зазора. Однако, когда зазор достаточно велик, поскольку верхние и нижние трещины не совпадают, снижение прочности на сдвиг очень незначительно, и может даже наблюдаться тенденция к восстановлению (см. рис. 16).

- 1-t=0,5 мм (D d /t=40)

- 2-t=1,0 мм (D d /t=20)

- 3-t=1,6 мм (D d /t=12.5)

2. Разгрузочная сила и выталкивающая сила

На рисунке 17 показана кривая зависимости между зазором и силой разгрузки. Для мягкой стали, нержавеющей стали, латуни или алюминиевого сплава усилие разгрузки достигает минимального значения, когда зазор составляет около 20% от толщины материала. Сила разгрузки резко возрастает, когда зазор составляет менее 10% или более 30% от толщины материала.

Когда зазор превышает от 10% до 15% толщины материала, после завершения штамповки размер пробитой части уменьшается из-за деформации растяжения и пружинящего отката, больше не блокируется в штампе, что делает выталкивающую силу практически нулевой.

3. Перфораторная работа

Под работой перфорации понимается площадь, заключенная под кривой "усилие-ход" (индикаторная диаграмма). Работа перфорации является основной базой для выбора или проверки мощности главного двигателя пресса.

Работа перфоратора слегка колеблется при изменении зазора. Если зазор слишком мал или слишком велик, работа по пробивке увеличивается. При соответствующем зазоре, когда верхние и нижние трещины встречаются и совпадают, работа по пробивке сводится к минимуму (см. рис. 18).

Материал: 3,3 мм толщиной латунной пластины материал фиксированной круглое отверстие штамповки

IV. Определение разумного разрешения

Зазор между пуансоном и матрицей значительно влияет на качество сечения, точность размеров, срок службы матрицы и энергопотребление штампуемых деталей. При проектировании штампа важно выбрать разумный зазор. В итоге, если учесть влияние зазора на качество, точность размеров, срок службы штампа и энергопотребление штампованных деталей, то не существует единого разумного значения зазора, которое удовлетворяло бы всем требованиям.

Кроме того, в процессе эксплуатации штамп изнашивается, и зазор не может оставаться фиксированным, а всегда изменяется в определенном диапазоне. Кроме того, существует некоторая разница между статическим зазором в собранном состоянии штампа и динамическим зазором в рабочем состоянии.

Поэтому в реальном производстве в качестве разумного зазора обычно выбирается подходящий диапазон. Нижний предел этого диапазона называется минимальным разумным зазором c мин , а верхний предел называется максимальным разумным зазором c max . Учитывая, что износ штампа приводит к увеличению зазора, при проектировании и изготовлении новых штампов следует использовать минимальное разумное значение зазора.

Методы определения разумного разрешения включают в себя:

1. Теоретический метод определения

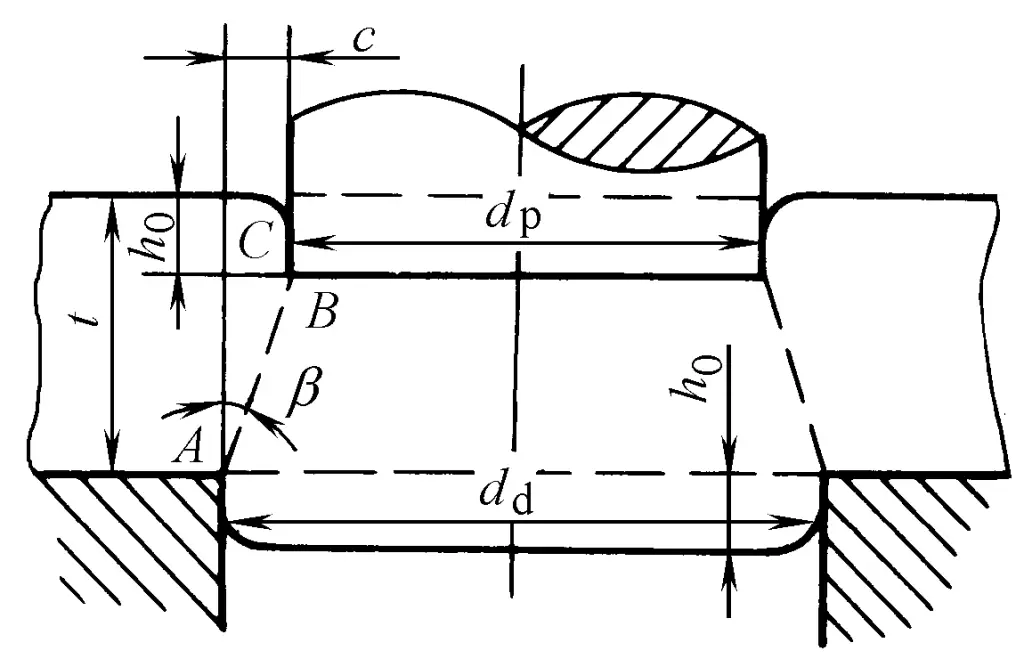

Главной основой теоретического метода определения является обеспечение совпадения трещин для получения хорошего сечения среза. На рис. 19 показано мгновенное состояние зарождения трещины в начале процесса штамповки. Зазор c может быть определен из треугольника △ABC на рисунке.

c=(t-h0 )tanβ=t(1-h0 /t)tanβ

Где

- h 0 - глубина проникновения пуансона (мм);

- t - толщина материала (мм);

- β-Угол между направлением максимального напряжения сдвига и вертикальной линией (°).

Из приведенной выше формулы видно: c=f(t, h 0 /t, β), и h 0 /t, β зависит от свойств материала (см. табл. 1), поэтому основными факторами, влияющими на величину зазора, являются свойства материала и толщина. Чем тверже и толще материал, тем больше приемлемое значение зазора.

Таблица 1 h 0 /t и значения β

| Материал | h0/t | β /(°) | ||

| Отжиг | Закаливание | Отжиг | Закаливание | |

| Мягкая сталь, чистая медь, мягкая латунь | 0.5 | 0.35 | 6 | 5 |

| Сталь средней твердости, твердая латунь | 0.3 | 0.2 | 5 | 4 |

| Твердая сталь, твердая бронза | 0.2 | 0.1 | 4 | 4 |

2. Эмпирический метод определения

Значения зазоров, использовавшиеся в прошлом, выбирались в основном с учетом точности размеров, и, как правило, оказывалось, что они слишком малы и не могут быть широко применимы. В некоторых случаях штампы, изготовленные с такими значениями зазоров, дают детали с двойными светлыми полосами на поперечном сечении и значительными заусенцами.

Кроме того, из-за высокого трения между штампом и материалом происходит сильный нагрев, что приводит к прилипанию материала к режущей кромке, ускоряет износ режущей кромки и сокращает срок службы штампа. Кроме того, часто возникают аномальные повреждения, такие как разбухание штампа и поломка пуансона.

На основе результатов последних исследований и производственного опыта, а также с учетом стандартов зазора США, Германии, Японии и бывшего Советского Союза, в 1997 году был разработан национальный стандарт GB/T16743-1997 "Зазор при пробивке" (в настоящее время используется новый стандарт GB/T16743-2010).

Настоящий стандарт, основанный на принципе "определения зазора по качеству", делит зазоры при штамповке металлических материалов на три категории в соответствии с основными факторами, такими как точность размеров штампуемых деталей, качество поперечного сечения, срок службы штампа и энергопотребление, чтобы удовлетворить технические требования различных штампуемых деталей и выбрать зазор рационально и целенаправленно. Это обеспечивает точность размеров и качество поперечного сечения штампуемых деталей при соответствующем сроке службы штампа.

При выборе зазора при штамповке необходимо сначала определить предполагаемую категорию зазора в соответствии с таблицей 2, исходя из технических требований, особенностей использования и условий производства штампуемых деталей, а затем выбрать соответствующее соотношение этой категории зазора из таблицы 3. После расчета можно получить соответствующее значение зазора.

Таблица 2 Классификация зазоров при штамповке металлических материалов

| Основа классификации | Класс I | Класс II | Класс III | ||

| Качество штамповочной секции | Характеристики поверхности сдвига |  |  |  | |

| Высота свернутого угла R | (4~7)%t | (6~8)%t | (8~10)%t | |

| Высота яркой полосы B | (35~55)%t | (25~40)%t | (15~25)%t | ||

| Высота полосы разлома F | Маленький | Средний | Большой | ||

| Высота бура h | Общие сведения | Маленький | Общие сведения | ||

| Угол излома α | 4~7° | >7~8° | >8~11° | ||

| Точность заготовки деталей | Плоскость |  | Немного меньше | Маленький | Крупнее |

| Точность размеров | Заглушка | Близко к размеру штампа | Немного меньше размера штампа | Меньше, чем размер штампа | |

| Пробитый кусок | Близко к размеру пуансона | Немного больше, чем размер пуансона | Больше, чем размер пуансона | ||

| Срок службы пресс-формы | Нижний | Длиннее | Самый длинный | ||

| Потребление энергии | Усилие пробивания | Крупнее | Маленький | Минимум | |

| Разгрузка, выталкивающая сила | Крупнее | Минимум | Маленький | ||

| Ударная сила | Крупнее | Маленький | Немного меньше | ||

| Применимые случаи | Если требуется высокое качество и точность размеров пробиваемого участка, используйте небольшой зазор. Срок службы штампа относительно невелик. | Если, как правило, требуется качество и точность размеров пробиваемого участка, используйте средний зазор. Благодаря небольшому остаточному напряжению он позволяет снизить вероятность возникновения трещин и подходит для заготовок, подвергающихся дальнейшей пластической деформации. | Если качество и точность размеров пробиваемой секции не очень высоки, отдайте предпочтение использованию большого зазора, чтобы увеличить срок службы штампа. | ||

Таблица 3 Значения зазоров при пробивке металлических материалов

| Материал | Прочность на сдвиг τb/ МПа | Начальный клиренс (односторонний клиренс) (% t) | ||

| Тип I | Тип II | Тип III | ||

| Низкоуглеродистая сталь 08F, 10F, 10, 20, Q235-A | ≥210~400 | 3.0~7.0 | >7.0~10.0 | >10.0~12.5 |

| Среднеуглеродистая сталь 45 Нержавеющая сталь 1Cr18Ni9Ti, 4Cr13 Расширительный сплав (Ковар) 4J29 | ≥420~560 | 3.5~8.0 | >8.0~11.0 | >11.0~15.0 |

| Высокоуглеродистая сталь T8A, T10A Пружинная сталь 65Mn | ≥590~930 | 8.0~12.0 | >12.0~15.0 | >15.0~18.0 |

| Чистый алюминий 1060, 1050A, 1035, 1200 Алюминиевый сплав (мягкий) 5A21 Латунь (мягкая) H62 Чистая медь (мягкая) T1, T2, T3 | ≥65~255 | 2.0~4.0 | 4.5~6.0 | 6.5~9.0 |

| Латунь (твердая) H62 Свинцовая латунь HPb59-1 Чистая медь (твердая) T1, T2, T3 | ≥290~420 | 3.0~5.0 | 5.5~8.0 | 8.5~11.0 |

| Алюминиевый сплав (твердый) 5A12 Оловянно-фосфористая бронза QSn4-4-2.5 Алюминиевая бронза QA17 Бериллиевая бронза QBe2 | ≥225~550 | 3.5~6.0 | 7.0~10.0 | 11.0~13.0 |

| Магниевый сплав MB1, MB8 | ≥120~180 | 1.5~2.5 | ||

| Электротехническая кремнистая сталь D21, D31, D41 | 190 | 2.5~5.0 | > 5.0~9.0 | |

Если требуется высокое качество и точность сечения штампованных деталей, следует использовать малый зазор, но срок службы штампа при этом сокращается. Если требования к качеству и точности сечения штампуемых деталей умеренные, следует использовать средний зазор, который потребляет меньше энергии и увеличивает срок службы штампа.

Когда требования к качеству и точности сечения штампуемых деталей не высоки, целесообразно отдать предпочтение использованию большого зазора, который имеет заметное преимущество в виде наибольшего срока службы штампа, а штампуемые детали имеют меньшую силу расширения в штампе, что позволяет использовать штампы с прямым цилиндром, таким образом, возможно вырезать как мужские, так и женские штампы с проволочной резкой, "одна заготовка для двойного использования" может сэкономить дорогую штамповую сталь, а при малой силе разгрузки упрощается разгрузочное устройство, сила штамповки низкая, улучшая условия работы штампа, и имеет очевидные экономические преимущества.

Зазор для штамповки может быть указан только в таблице данных с учетом основных влияющих факторов. Однако, учитывая большие различия в условиях производства и активные технологические факторы, иногда необходимо гибко подходить к решению вопросов в зависимости от реальных условий производства, соответствующим образом корректируя значения зазоров. В настоящем стандарте обобщен опыт в этой области.

Настоящий стандарт также рекомендует значения зазора при пробивке для часто используемых неметаллических материалов, см. таблицу 4.

Таблица 4 Значения зазоров при пробивке неметаллических материалов

| Материал | Начальный зазор (односторонний зазор) (% t) |

| Фенольный ламинат | 1.5 – 3.0 |

| Асбестовая плита | |

| Резиновый лист | |

| Лист органического стекла | |

| Эпоксидно-фенольная стеклоткань | |

| Красный картон | 0.5 – 2.0 |

| Картон | |

| Ленточная доска | |

| Лист слюды | 0.25 – 0.75 |

| Кожа | |

| Бумага | |

| ДВП | 2.0 |

| Фетр | 0~0.2 |

Кроме того, два типа зазор между штампами рекомендуются. В таких отраслях, как радиотехника, приборостроение и точное машиностроение, где требуется высокая точность размеров штампованных деталей, можно использовать меньшие значения зазоров, приведенные в таблице 5. В таких отраслях, как автомобилестроение, сельскохозяйственное машиностроение и производство товаров повседневного спроса, где диапазон допусков на размеры штампованных деталей больше, можно использовать большие значения зазоров, приведенные в таблице 6.

Таблица 5 Начальный односторонний зазор c для высечки (единицы измерения: мм)

| Толщина материала / мм | Мягкий алюминий | Чистая медь, латунь, мягкая сталь (0.08~0.2)%c | Твердый алюминиевый сплав, сталь средней твердости (0.3~0.4)%c | Твердая сталь (0,5~0,6)%c | ||||

| Cмин | Cmax | Cмин | Cmax | Cмин | Cmax | Cмин | Cmax | |

| 0.2 | 0.004 | 0.006 | 0.005 | 0.007 | 0.006 | 0.008 | 0.007 | 0.009 |

| 0.3 | 0.006 | 0.009 | 0.008 | 0.01 | 0.009 | 0.012 | 0.01 | 0.013 |

| 0.4 | 0.008 | 0.012 | 0.01 | 0.014 | 0.012 | 0.016 | 0.014 | 0.018 |

| 0.5 | 0.01 | 0.015 | 0.012 | 0.018 | 0.015 | 0.02 | 0.018 | 0.022 |

| 0.6 | 0.012 | 0.018 | 0.015 | 0.021 | 0.018 | 0.024 | 0.021 | 0.027 |

| 0.7 | 0.014 | 0.021 | 0.018 | 0.024 | 0.021 | 0.028 | 0.024 | 0.031 |

| 0.8 | 0.016 | 0.024 | 0.02 | 0.028 | 0.024 | 0.032 | 0.028 | 0.036 |

| 0.9 | 0.018 | 0.027 | 0.022 | 0.031 | 0.027 | 0.036 | 0.031 | 0.04 |

| 1 | 0.02 | 0.030 | 0.025 | 0. 035 | 0. 030 | 0.04 | 0.035 | 0.045 |

| 1.2 | 0.025 | 0.042 | 0. 036 | 0.048 | 0.042 | 0.054 | 0.048 | 0.060 |

| 1.5 | 0.038 | 0.052 | 0.045 | 0.06 | 0. 052 | 0. 068 | 0. 060 | 0.075 |

| 1.8 | 0.045 | 0.063 | 0.054 | 0.072 | 0.063 | 0.081 | 0.072 | 0.09 |

| 2 | 0.05 | 0.070 | 0.06 | 0.08 | 0.07 | 0.09 | 0.080 | 0.1 |

| 2.2 | 0.066 | 0.088 | 0.077 | 0.099 | 0.088 | 0.110 | 0.099 | 0.121 |

| 2.5 | 0.075 | 0.1 | 0.088 | 0.112 | 0.100 | 0.125 | 0.112 | 0.138 |

| 2.8 | 0.084 | 0.112 | 0.098 | 0.126 | 0.112 | 0.14 | 0. 126 | 0.154 |

| 3 | 0.090 | 0.120 | 0.105 | 0.135 | 0.12 | 0.15 | 0.135 | 0.165 |

| 3.5 | 0.122 | 0.158 | 0.14 | 0.175 | 0.158 | 0.192 | 0.175 | 0.21 |

| 4 | 0.14 | 0.18 | 0.16 | 0.2 | 0.18 | 0.22 | 0.2 | 0.24 |

| 4.5 | 0.158 | 0.202 | 0.18 | 0.225 | 0.202 | 0.245 | 0.225 | 0.270 |

| 5 | 0.175 | 0.225 | 0.2 | 0.25 | 0.225 | 0.275 | 0.250 | 0.3 |

| 6 | 0.24 | 0.3 | 0.27 | 0.33 | 0.300 | 0.360 | 0.330 | 0.390 |

| 7 | 0.28 | 0.350 | 0. 315 | 0.385 | 0.350 | 0.42 | 0.385 | 0.455 |

| 8 | 0.360 | 0.44 | 0.4 | 0.48 | 0.440 | 0.52 | 0.48 | 0.560 |

| 9 | 0.435 | 0.495 | 0.45 | 0.54 | 0.495 | 0.585 | 0.54 | 0.63 |

| 10 | 0.45 | 0.550 | 0.500 | 0.600 | 0.55 | 0.650 | 0.600 | 0.700 |

Примечание:

1. Минимальное значение начального зазора равно номинальному значению зазора.

2. Максимальное значение начального зазора учитывает дополнительную величину, обусловленную производственными допусками наружной и внутренней матриц.

3. В процессе эксплуатации, вследствие износа рабочих частей пресс-формы, зазор будет увеличиваться, поэтому максимальное значение зазора должно превышать указанные значения.

Таблица 6 Начальный односторонний зазор c для вырубных штампов (единицы измерения: мм)

| Материал Толщина / мм | 08,10,35 09Mn, Q235 | Q345 (16Mn) | 40,50 | 65Mn | ||||

| Cмин | Cmax | Cмин | Cmax | Cмин | Cmax | Cмин | Cmax | |

| Менее 0,5 | Минимальный клиренс | |||||||

| 0.5 | 0.02 | 0. 030 | 0.02 | 0.03 | 0.02 | 0.030 | 0.020 | 0.03 |

| 0.6 | 0.024 | 0.036 | 0.024 | 0.036 | 0.024 | 0.036 | 0.024 | 0.036 |

| 0.7 | 0.032 | 0.046 | 0.032 | 0.046 | 0.032 | 0.046 | 0.032 | 0.046 |

| 0.8 | 0.036 | 0.052 | 0.036 | 0.052 | 0.036 | 0.052 | 0.032 | 0.046 |

| 0.9 | 0.045 | 0.063 | 0.045 | 0.063 | 0.045 | 0.063 | 0.045 | 0.063 |

| 1 | 0.05 | 0.07 | 0.05 | 0.07 | 0.05 | 0.07 | 0.045 | 0.063 |

| 1.2 | 0.063 | 0.090 | 0.066 | 0.09 | 0.066 | 0.090 | ||

| 1.5 | 0.066 | 0.12 | 0.085 | 0.12 | 0.085 | 0.120 | ||

| 1.75 | 0.11 | 0.16 | 0.11 | 0.16 | 0.11 | 0.160 | ||

| 2 | 0.123 | 0.18 | 0.13 | 0.19 | 0.13 | 0.19 | ||

| 2.1 | 0.13 | 0.19 | 0.14 | 0.2 | 0.14 | 0.2 | ||

| 2.5 | 0.18 | 0.25 | 0.19 | 0.27 | 0.19 | 0.27 | ||

| 2.75 | 0.2 | 0.28 | 0.21 | 0.3 | 0.21 | 0.300 | ||

| 3 | 0.23 | 0. 320 | 0.24 | 0.33 | 0.24 | 0.33 | ||

| 3.5 | 0.27 | 0. 370 | 0.29 | 0.39 | 0.29 | 0.390 | ||

| 4 | 0.32 | 0.44 | 0.34 | 0.46 | 0.340 | 0.460 | ||

| 4.5 | 0.360 | 0.500 | 0.340 | 0.48 | 0.390 | 0.52 | ||

| 5.5 | 0.470 | 0.640 | 0.39 | 0.550 | 0.49 | 0.660 | ||

| 6 | 0.540 | 0.720 | 0.42 | 0.600 | 0.57 | 0.75 | ||

| 6.5 | 0.47 | 0.650 | ||||||

| 8 | 0.6 | 0.840 | ||||||

V. Принцип выбора величины зазора в пуансонах и матрицах

Анализ процесс штамповки Выяснилось, что в настоящее время не существует фиксированной величины зазора, которая удовлетворяла бы всем требованиям к оптимальному качеству сечения, максимальной точности размеров, минимальной деформации при короблении, наибольшему сроку службы штампа, а также минимальному усилию штамповки, усилию разгрузки и усилию выталкивания детали.

Поэтому в реальном штамповочном производстве диапазон зазоров определяется в первую очередь на основе таких факторов, как качество сечения, точность размеров и срок службы штампа. Если зазор находится в пределах этого диапазона, можно получить приемлемые штампованные детали и увеличить срок службы штампа.

Этот диапазон известен как разумный зазор, при этом минимальное значение называется минимальным разумным зазором, а максимальное - максимальным разумным зазором. При проектировании и производстве следует учитывать, что износ в процессе эксплуатации увеличит зазор между пуансоном и матрицей; поэтому, как правило, лучше всего определять зазор в матрице, исходя из минимального разумного зазора.

Чем меньше выбранный при проектировании зазор, тем выше требуемая точность изготовления и сборки, что соответственно увеличивает стоимость. Меньший зазор также требует от штампа большей прочности и точности, что приводит к сокращению срока службы и повышению вероятности технического обслуживания. Следовательно, уровень зазора при штамповке обычно выбирается на основе следующих критериев:

(1) Прочность материала на сдвиг

Материалы с меньшей прочностью на сдвиг обладают лучшей способностью к формованию растяжением и более склонны к образованию заусенцев, поэтому зазор должен быть меньше. Например, зазор при штамповке для медных материалов средней твердости составляет 70% от зазора для стальных материалов той же толщины, а для алюминиевых материалов - 60%.

(2) Требования к точности заготовок

Изделия для электронной промышленности и производства бытовой техники требуют высокой точности, в то время как изделия для производства товаров для наружного применения, электротехники и сельскохозяйственного оборудования имеют более низкие требования к точности. Соответственно, зазор штампа может быть больше.

(3) Площадь заготовки и длина кромки

Заготовки большой площади или с длинными краями имеют тенденцию накапливать больше ошибок при изготовлении и сборке штампа, поэтому следует выбирать больший зазор штампа. (Исключение делается для прямоугольных заготовительных штампов с длинными краями, поскольку во время штамповки заготовка оказывает сжимающее усилие на вогнутый штамп, что приводит к расширению прямолинейных краев штампа).

(4) Положение в технологическом потоке

Если заусенцы, образующиеся при штамповке, негативно влияют на последующие операции или конечный продукт, зазор в штампе должен быть меньше. Если негативного влияния нет, предпочтительнее использовать больший зазор.

(5) Структура штампа

Если конструкция штампа ограничена формой материала и не может обеспечить оптимальный зазор между пуансоном и штампом (например, при резке труб или штампах для штамповки на наклонных поверхностях), следует выбрать больший зазор.

VI. Быстрый расчет величины зазора между пуансоном и матрицей для заготовок эконом-класса

В повседневном производстве заготовки эконом-класса составляют более 80% от общего объема работы. Если геометрия заготовки представляет собой внешний многоугольник или имеет внутренние выступы или пазы шириной не менее 12-кратной толщины материала (12t), она все равно может рассматриваться как заготовка эконом-класса. В таких случаях двусторонний зазор (C) между пуансоном и матрицей рассчитывается как 10% от толщины материала: C = 0,1t.

Если расчетный зазор составляет менее 0,02 мм, его следует обрабатывать так, как будто зазора нет, то есть пуансон должен быть спроектирован так, чтобы не входить в матрицу.

Метод штамповки без зазоров предполагает использование нескольких слоев материала для укладки пуансонов. Этот метод подходит для штампов для заготовок, но к штампам для вырубки следует подходить с осторожностью.

Пробивка без зазоров требует высокой точности в механический пресс движение. Зазор между ползуном и направляющей должен составлять от 0,005 мм до 0,015 мм, а осевой зазор между шатуном и сферическим колпачком не должен превышать 0,02 мм; он не должен быть слишком свободным. Рабочая среда должна быть чистой и опрятной.

Во время штамповки следует добавлять небольшое количество смазки и следить за тем, чтобы посторонние частицы или пыль не попадали в материалы и смазку.

VII. Принципы выбора направлений расчистки

1) Для заготовки используйте размер матрицы в качестве эталона, а размер пуансона равен размеру матрицы минус величина зазора.

2) При штамповке используйте размер пуансона в качестве эталона, а размер матрицы - это размер пуансона плюс величина зазора.