При гибке листового металла происходит как пластическая, так и упругая деформация. После удаления изгибающее усилиеупругая деформация сразу же исчезает, остается только пластическая деформация.

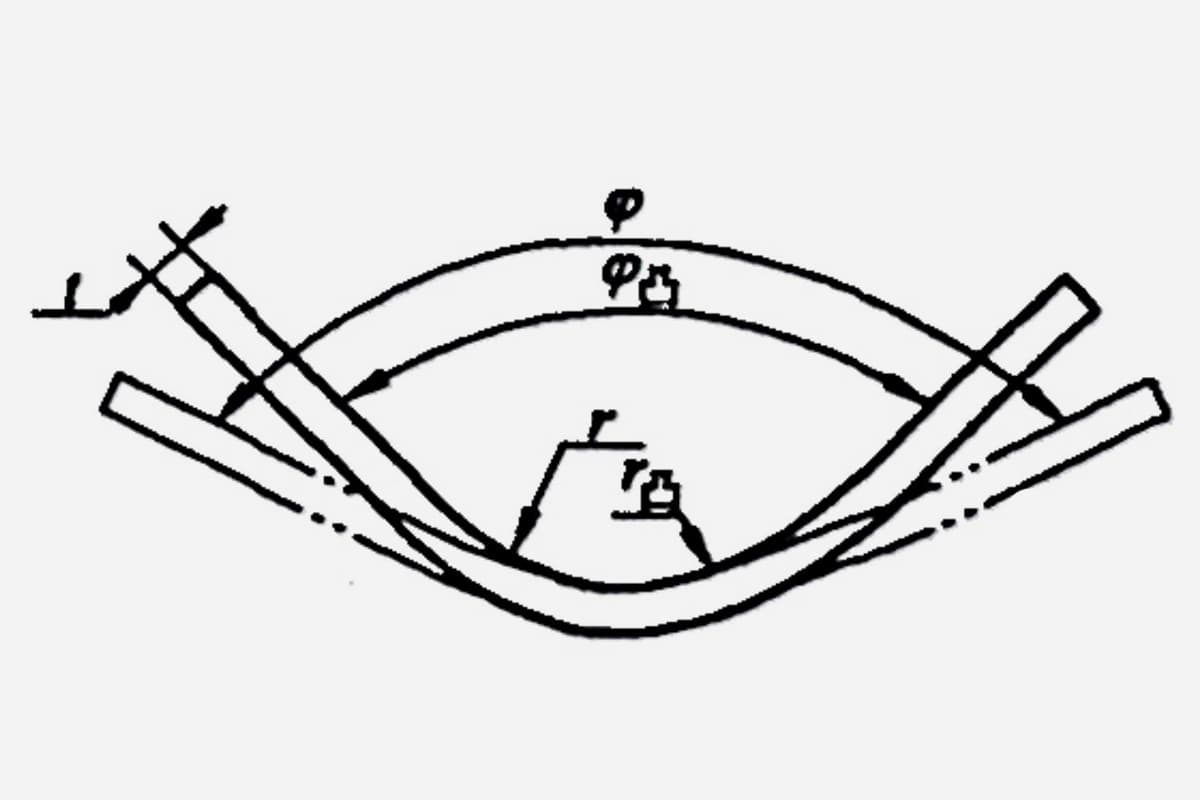

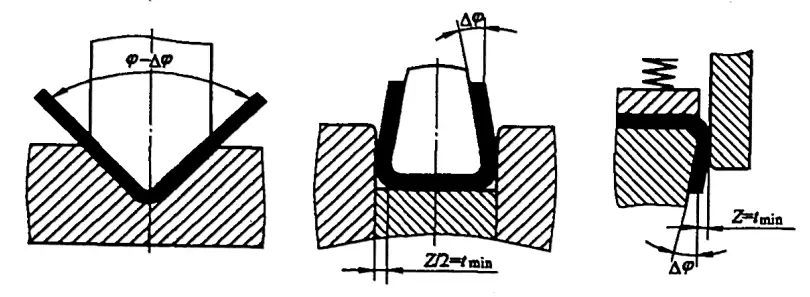

В результате возникает несоответствие между формой и размером согнутой детали и гибочного штампа, и это явление мы называем пружинящей спинкой. Схема пружинящего отката показана на рисунке 1-1.

При гибке пружинящий откат является распространенным явлением и существенным фактором, влияющим на точность гнутых деталей.

Разница в форме и размерах между согнутой деталью и гибочным штампом называется величиной пружинной отдачи. Угол пружинения при изгибе обозначается ∆φ=φ-φ凸, а величина упругости при радиусе изгиба обозначается ∆r=r-r凸. При большом радиусе изгиба, помимо определения угла пружинения ∆φ, необходимо определить величину пружинения ∆r изгибаемого участка. радиус также должен быть рассчитан.

1. Факторы, влияющие на пружинистость гнутых деталей

Факторы, влияющие на пружинистость гнутых деталей, многочисленны и очень сложны. Здесь мы рассмотрим лишь несколько наиболее значимых из них.

1.1 Влияние механических свойств материала

Величина угла откоса прямо пропорциональна пределу текучести αa материала и обратно пропорциональна модулю упругости (E). То есть, чем выше предел текучести и меньше модуль упругости материала, тем меньше пружинящий откат; и наоборот, чем больше пружинящий откат.

Для гнутых деталей с высокими требованиями к точности, чтобы минимизировать обратную пружину, следует выбирать низкоуглеродистую сталь, а не такие материалы, как высокоуглеродистая или нержавеющая сталь.

1.2 Влияние относительного радиуса изгиба

Чем больше относительный радиус изгиба (r/t), тем меньше степень деформации при изгибе, что приводит к уменьшению области пластической деформации внутри заготовки и уменьшению степени общей деформации. Следовательно, доля пластической деформации в общей деформации уменьшается, что приводит к увеличению пружинящего отката.

И наоборот, меньший относительный радиус изгиба означает большую степень деформации при изгибе, что приводит к меньшей пружинящей посадке. Это очень важная концепция. Если свойства материала позволяют, для филе гнутых деталей из листового металла следует выбирать наименьший возможный радиус изгиба, чтобы повысить точность обработки.

Особо следует отметить, что детали с большим радиусом изгиба представляют определенные трудности при контроле точности и качества обработки.

1.3 Влияние центрального угла изгиба (α)

При фиксированном радиусе изгиба и толщине материала, чем больше центральный угол изгиба (α=180°-φ), тем больше площадь, вовлеченная в деформацию изгиба, и накопленная величина упругой деформации также увеличивается, что приводит к увеличению общей пружинящей нагрузки.

И наоборот, меньший центральный угол изгиба означает меньшую площадь деформации, что приводит к меньшему накопленному объему упругой деформации и, следовательно, к меньшей общей пружинящей посадке.

1.4 Влияние изгибающей силы F

При определенном радиусе изгиба, центральном угле и толщине материала большее усилие изгиба F приводит к меньшей пружинистости, а меньшее усилие изгиба - к большей пружинистости.

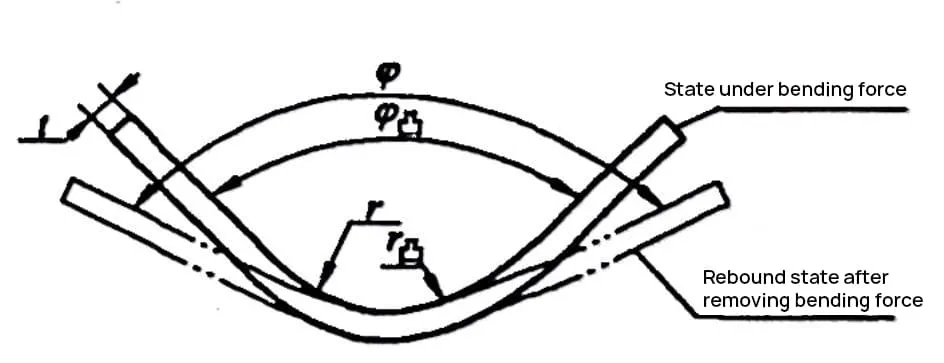

1.5 Влияние метода гибки

При свободном изгибе (как показано на рис. 1-2) заготовка под действием канавки штампа отскакивает в одном и том же направлении как в прямой части, так и в части R круглого угла, что приводит к максимальной пружинящей посадке и отсутствию отрицательной пружинящей посадке. Направление пружинящего отката при корректирующем изгибе заготовки показано на рис. 1-3.

Что касается пружинения прямой кромки заготовки, то под воздействием V-образной поверхности штампа заготовка соприкасается с пуансоном в трех точках, как показано на рис. 1-3a. По мере того как пуансон продолжает опускаться, направление деформации прямой кромки противоположно направлению свободного изгиба (см. рис. 1-2).

После завершения гибки под действием изгибающего усилия деформированная поверхность, образовавшаяся в заготовке в процессе гибки, вновь становится плоской и полностью прилипает к пуансону и матрице, как показано на рис. 1-3b.

После снятия силы изгиба пружина прямой кромки заготовки направлена внутрь V-образной формы (отрицательная пружина), а R-образная часть круглого угла отскакивает наружу V-образной формы (положительная пружина), причем направления пружин противоположны.

Для пружинящего отката части R круглого угла заготовки сжимающее действие пуансона и матрицы уменьшает растягивающее напряжение внешних волокон части R круглого угла, создавая сжимающее напряжение вблизи нейтрального слоя части R круглого угла.

По мере увеличения корректирующей силы зона сжимающих напряжений постепенно распространяется на внешний слой, указывая на то, что все или большая часть поперечного сечения заготовки находится под действием сжимающих напряжений. Поэтому направление пружинения внутренних и внешних участков R-образной части круглого угла совпадает, следовательно, пружинение R-образной части при корректирующем изгибе намного меньше, чем при свободном изгибе.

Из приведенного выше анализа видно, что упругость изгибаемой части R и прямой части взаимно компенсируют друг друга. Общая величина пружинения может быть положительной, нулевой или отрицательной в зависимости от относительного радиуса изгиба (r/t), ширины нижнего паза штампа Bv, центрального угла a изгиба и величины изгибающего усилия F.

Когда относительный радиус изгиба (r/t) мал, ширина нижнего паза штампа Bv велика, центральный угол a мал, а изгибающая сила F велика, возникает отрицательный пружинящий откат; в противном случае возникает положительный пружинящий откат. В реальном производстве существует множество факторов, влияющих на пружинистость, что затрудняет контроль пружинистости до нуля.

Поэтому такие параметры, как относительный радиус кривизны (r/t), ширина нижнего паза штампа Bv и усилие гибки F, должны быть подобраны соответствующим образом, чтобы контролировать отклонение пружины и обеспечить точность и качество гнутой детали.

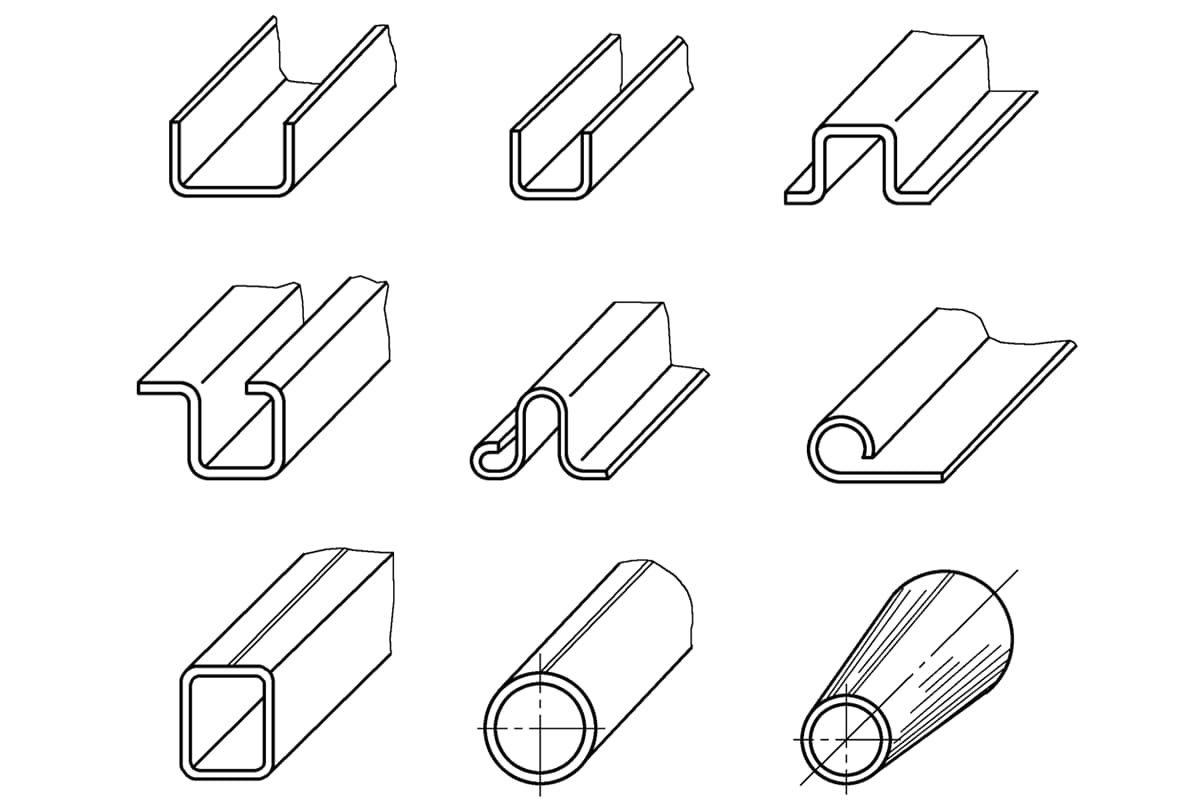

1.6 Влияние формы и размера изгибаемой детали

Форма, размер и структура штампа гнутой детали также влияют на ее упругость. Если прямая кромка гнутой детали короткая, пружинящий изгиб больше. Пружинистость V-образной гнутой детали больше, чем U-образной. Чем сложнее гнутая деталь, тем больше закругленных углов в R-образной части, сформированных за один изгиб, тем больше взаимное ограничение при изгибе, тем больше компонент формообразования при вытяжке и тем меньше величина упругости.

При гибке U-образной детали зазор между выпуклым и вогнутым штампами оказывает значительное влияние на пружинистость U-образной детали. Чем больше зазор, тем больше обратная пружина; и наоборот, чем меньше зазор, тем меньше обратная пружина из-за эффекта утончения (выдавливания) штампа на пластине. Если глубина вогнутого штампа слишком мала, пружинящий откат также велик.

Кроме того, при гибке U-образной детали без использования верхнего инструмента и без коррекции, выпрямление нижней части дуги и пружинение дуги приведут к наружному (положительному) пружинению.

Если верхний инструмент не используется и коррекция выполняется позже, так как нижняя форма банта сплющивается в последнюю очередь, при подъеме выпуклого штампа возникнет пружинение в том же направлении, что и нижняя форма банта, что приведет к внутреннему (отрицательному) пружинению.

Если используется верхний инструмент, материал в нижней части выпуклого штампа не будет изгибаться с самого начала, и заготовка может создавать только внешнюю пружинящую спинку. Поэтому, регулируя давление верхнего инструмента, можно уравновесить упругость нижней и дуговой частей, что позволит получить заготовку с минимальной упругостью.

2. Определение величины упругости изогнутой детали

В производственной практике для изготовления детали определенной формы и точности размеров часто возникает вопрос об определении величины упругости. Существует множество факторов, влияющих на величину упругости, теоретические методы расчета чрезвычайно сложны и весьма неточны, поэтому не имеют практической ценности. Обычно величина пружинящего отката первоначально определяется на основе эмпирических данных и простых расчетов, а затем корректируется после многократных испытаний на изгиб.

2.1 Величина пружинения при относительном радиусе изгиба (r/t)<5

Когда относительный радиус изгиба (r/t)<5, изменение радиуса кривизны незначительно и им можно пренебречь, рассматривая только пружинящий изгиб угла. Пружинящий изгиб для одного свободного угла 90° приведен в таблице 1-1.

Таблица 1-1 Угол пружинения для одиночного свободного изгиба на 90°

| Материалы | р/т | Материал Толщина т/мм | ||

| <0.8 | 0.8~2 | >2 | ||

| Низкоуглеродистая сталь | <1 | 4° | 2° | 0° |

| Латунь (δb=350 МПа) | 1-5 | 5° | 3° | 1° |

| Алюминий, цинк | >5 | 6° | 4° | 2° |

| Среднеуглеродистая сталь (δb=400-500 МПа) | <1 | 5° | 2° | 0° |

| Твердая латунь (δb=350-400МПа) | 1-5 | 6° | 3° | 1° |

| Твердая бронза (δb=350-400МПа) | >5 | 8° | 5° | 3° |

| Высокоуглеродистая сталь (δb>550 МПа) | <1 | 7° | 4° | 2° |

| 1~5 | 9° | 5° | 3° | |

| >5 | 12° | 7° | 6° | |

| Твердый алюминий (2A12) | <2 | 2° | 3° | 4°30′ |

| 2-5 | 4° | 6° | 8°30′ | |

| >5 | 6°30′ | 10° | 14° | |

2.2 Величина отскока при свободном изгибе, когда относительный радиус изгиба (r/t) >10

Из приведенного выше анализа можно сделать вывод, что чем больше относительный радиус изгиба (r/t), тем меньше степень деформации при изгибе, и, следовательно, тем больше отскок. У детали наблюдается не только угловой отскок, но и значительный отскок по радиусу изгиба. В таких случаях расчеты могут быть выполнены по формуле чисто пластического изгиба, а затем скорректированы в условиях реального производства.

Как показано на рисунке 1-1, расчетные формулы для радиуса рабочей части выпуклого штампа и центрального угла закругленной части, согласно чистым расчетам, выглядят следующим образом:

В формуле,

- r凸 - радиус галтели согнутой части (мм);

- r - радиус галтели пуансона (мм);

- α - центральный угол длины дуги, соответствующей радиусу r гнутой детали (α = 180° - φ);

- α凸 - центральный угол длины дуги, соответствующей радиусу галтели r凸 пуансона (α = 180° - φ凸);

- t - толщина материал, из которого изготовлена гнутая деталь (мм);

- E - модуль упругости материала (МПа);

- δa - предел текучести материала (МПа).

3. Меры по уменьшению пружинящей нагрузки в гнутых деталях

В процессе гибки деталей из листового металла из-за одновременного возникновения пластической и упругой деформации всегда присутствует пружинящий откат, который невозможно устранить.

Поэтому в практическом производстве для обеспечения качества продукции необходимо принимать меры по компенсации погрешностей, вызванных пружинящим отклонением гнутых деталей.

Общие методы уменьшения пружинящего отката обычно включают в себя методы компенсации, методы коррекции, изменение условий напряжений и улучшение конструкции гнутых деталей.

Существует множество факторов, влияющих на упругость гнутых деталей, и для разных влияющих факторов следует принимать различные меры, или же можно использовать комбинацию нескольких методов для уменьшения упругости.

3.1 Улучшение конструктивного исполнения гнутых деталей

Не влияя на функциональное использование гнутой детали, улучшение некоторых конструктивных решений гнутой детали может уменьшить угол пружинящей спинки. Например, подавление ребер усиления в области изгиба (рис. 7-4a) или использование формованных кромок (рис. 7-4b) может увеличить жесткость и пластическую деформацию гнутой детали, тем самым уменьшая угол отката.

В условиях соблюдения требований эксплуатации использование материалов с высоким модулем упругости, низким пределом текучести, низкой твердостью и хорошей пластичностью может уменьшить пружинение и облегчить контроль пружинения.

3.2 Принятие технологических мер для уменьшения пружинистости при изгибе

1) Замените свободный изгиб на корректирующий.

2) Для листового металла, закаленного холодным способом, перед гибкой можно провести отжиг, чтобы снизить предел текучести (a) и тем самым минимизировать отскок. Закалка может быть выполнена после гибки, но следует соблюдать осторожность: если отжиг влияет на пригодность материала к использованию, этот процесс не следует применять.

3) Радиус пуансона должен быть как можно ближе к минимальному радиусу изгиба, а глубина штампа, как правило, должна быть >10t.

4) При больших (длинных) изгибах с относительным радиусом изгиба (r/t>100) большая часть заготовки находится в упругой деформации, что приводит к значительному отскоку. Некоторые из них даже невозможно сформировать с помощью обычных методов гибки. В таких случаях можно использовать вытяжную гибку.

Чертежная гибка - это процесс штамповки где заготовка из листового металла изгибается до определенной кривизны, формы и размера, как показано на рис. 1-5а. Он подходит для заготовок с большим относительным радиусом изгиба и широко используется при изготовлении сосудов высокого давления, стальных листов и каркасов корпусов судов, различных сосудов, а также окантовки для шкафов.

Гибка с вытяжкой предполагает приложение определенного растягивающего напряжения к заготовке перед гибкой. Совокупная сила этого растягивающего напряжения и сжимающего напряжения внутреннего слоя при изгибе заготовки должна быть немного больше предела текучести материала (a), и деформация при изгибе завершается при этом растягивающем состоянии. Распределение внутренних напряжений в заготовке при вытяжном изгибе показано на рис. 1-5b.

Существует три метода гибки: гибка после приложения растягивающего напряжения, приложение растягивающего напряжения во время гибки и растяжение после гибки. Среди этих трех методов растяжение после гибки приводит к наименьшему значению отскока.

Гибка с вытяжкой не только увеличивает деформацию гнутой детали, но и вызывает почти равномерную пластическую деформацию по всему сечению гнутой детали. Таким образом, она может значительно уменьшить отскок гнутой детали.

5) Для гнутых деталей, требующих высокой точности, после гибки может быть добавлен процесс повторного формования.

3.3 Меры, принимаемые при изгибе конструкции пресс-формы

Основываясь на расчетном или экспериментальном значении отскока, мы можем компенсировать (или вычесть) его в пределах формы и размера рабочей части пресс-формы, позволяя гнутой части получить форму и размер, требуемые чертежом изделия.

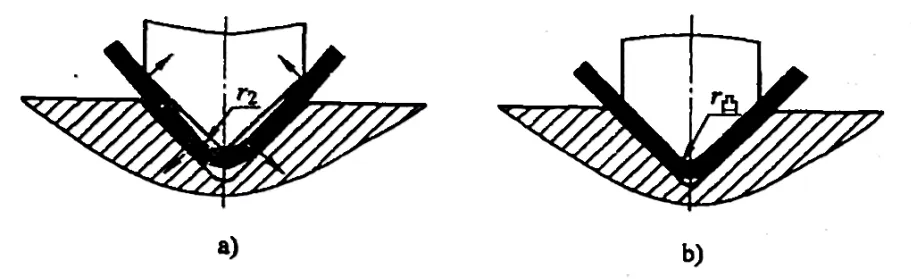

1) Мягкие материалы, такие как 0215, 0235, 08, 10, 20, мягкая латунь H2 и т.д., имеют угол отскока при изгибе φ <5°. Если отклонение толщины материала невелико, на пуансоне или матрице можно создать наклон (угол компенсации отскока). Зазор между пуансоном и матрицей равен минимальной толщине материала, или даже отрицательный зазор может быть использован для преодоления отскока, как показано на рис. 1-6.

2) Для мягких материалов, таких как Q215, Q235, 08, 10, 20 и мягкая латунь H62, когда толщина материала превышает 0,8 мм, а радиус изгиба большой, рабочая часть пуансона может иметь локальный выступ. Это позволяет сконцентрировать рабочее давление пуансона на углу изгиба.

Увеличивая напряжение на изгибе, мы усиливаем компонент пластической деформации в зоне деформации, улучшаем распределение напряжений, тем самым уменьшая упругую деформацию и минимизируя обратную пружину, как показано на рис. 1-7.

3) Для твердых материалов, таких как Q275, 45, 50, H62, твердая латунь и т.д., когда радиус изгиба r>t, угол компенсации пружинения может быть разработан на штампе или пуансоне в соответствии с предварительно оцененным или экспериментально полученным значением пружинения, чтобы устранить пружинение.

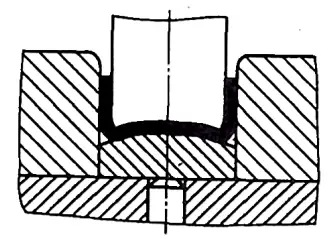

В качестве альтернативы верхняя часть пресс-формы может быть выполнена в виде дугообразной поверхности (для U-образного изгиба), как показано на рис. 1-8, при этом в нижней части образуется локальный обратный изгиб. То есть, когда деталь извлекается из пресс-формы, отскок по обратному изгибу вызывает отрицательную упругость с обеих сторон, компенсируя положительную упругость боковых стенок.

4) При Z-образной гибке два угла изгиба Z-образной детали могут иметь разные значения пружинящей силы, что может привести к непараллельным верхней и нижней поверхностям Z-образной детали. Чтобы избежать этого явления, пуансон и матрица должны быть наклонены наружу на угол Δφ. Для холоднокатаных листов толщиной менее 1 мм угол наклона обычно составляет 2°~3°, как показано на рис. 1-9.

5) Для более мягких материалов вместо жесткой пресс-формы можно использовать резиновую, как показано на рис. 1-10. Поскольку резина может передавать давление во всех направлениях, как жидкость внутри жесткого контейнера, процесс гибки претерпевает благоприятные изменения по сравнению с использованием жесткой пресс-формы.

Лист полностью опирается на резину, причем средняя опора сильнее боковых, поэтому, когда две прямые стенки листа сгибаются вокруг круглого угла пуансона, они полностью прилегают к поверхности пуансона, а прямая часть стенки не склонна к перегибам, что уменьшает пружинистость.

Если используются резиновые эластомеры высокой твердости, эффект будет еще лучше. Помимо высокой точности, использование резиновых штампов не оставляет царапин на поверхности гнутых деталей, а универсальность штампов из резины и резиновых эластомеров очень высока.

3.4 Регулировка зазора в матрице для уменьшения пружинистости при гибке

Сокращение зазор между штампами способствует уменьшению упругости. Если зазор между поверхностями гибочного штампа меньше толщины материала, обратная пружина может быть значительно уменьшена или даже привести к незначительной отрицательной обратной пружине. Подходящая односторонняя гибка зазор между штампами составляет от 0,02 мм до 0,5 мм меньше толщины материала, обычно 0,03 мм.

Чрезмерно малые зазоры могут привести к утоньшению материала, царапанию поверхности заготовки и сокращению срока службы штампа. При отрицательном отклонении толщины листовой заготовки слишком большой зазор, образующийся между пуансоном и штампом, также может вызвать откат пружины. Решение заключается в разработке гибочных штампов с регулируемым зазором, как показано на рис. 1-11.