Abkant Pres Tonajı Nedir?

Abkant pres tonajı, bir abkant pres makinesi kullanarak metali bükmek için gereken kuvveti ifade eder. Tipik olarak ton (ABD'de kısa ton) veya metrik ton (ton) cinsinden ölçülür. Örneğin, 100 tonluk bir abkant pres tüm yatak uzunluğu boyunca 100 tona kadar kuvvet uygulayabilir.

Gerekli tonaj çeşitli faktörlere bağlıdır:

- Malzeme özellikleri (tip, kalınlık, gerilme mukavemeti)

- Bükülme açısı

- Kalıp açma genişliği

- Dirsek uzunluğu

Abkant Pres Tonaj Hesaplayıcı

Bildiğiniz gibi, farklı ülkeler farklı birimler kullanır, bazı ülkeler metrik birimler kullanırken diğerleri İngiliz birimlerini kullanır. Size kolaylık sağlamak için, tonaj hesaplayıcısı pres freni Yaptığımız makine yukarıdaki iki farklı ihtiyacı aynı anda karşılayabiliyor.

Abkant pres tonajının hesaplama formülü hakkında daha fazla bilgi edinmek istiyorsanız, şu adrese başvurabilirsiniz bu makale. Keyfini çıkarın.

Alt kalıp için önerilen V açıklığı

| Malzeme kalınlığı S | 0,5-2,5 mm | 3-8mm | 9-10mm | >12mm |

| Alt kalıp V açıklığı | 6×S | 8×S | 10×S | 12×S |

V-kalıp açıklığından bükme iç yarıçapı

| Malzeme | V |

| Yumuşak çelik | 1/6 × V |

| Paslanmaz | 1/5 × V |

| Alüminyum | 1/8 × V |

Diğerleri için gerekli tonaj metaller

| Yumuşak pirinç | Tonaj × 0,5 |

| Yumuşak alüminyum | Tonaj × 0,5 |

| Paslanmaz çelik | Tonaj × 1,5 |

| Yüksek mukavemetli çelik | Tonaj ×2,75 |

Hemming tonajlı yumuşak çelik

| t,mm | Yırtılma, t/m | Tam etek ucu |

| 0.6 | 9 | 23 |

| 1 | 15 | 40 |

| 1.5 | 22 | 63 |

| 2 | 30 | 80 |

| 2.5 | 55 | 90 |

| 3 | 77 | 100 |

İlgili hesap makinesi: Bükme Yükü Hesaplayıcı (V, U, Silme Bükme)

Abkant Pres Tonaj Hesaplama Formülü

Bir abkant pres işlemi için tonaj gereksinimlerinin hesaplanması, ekipmana veya iş parçasına zarar vermeden doğru bükme işleminin gerçekleştirilmesi için çok önemlidir. Tonaj hesaplaması için kullanılan standart formül aşağıdaki gibidir:

(σb = 450N/mm² olduğunda)

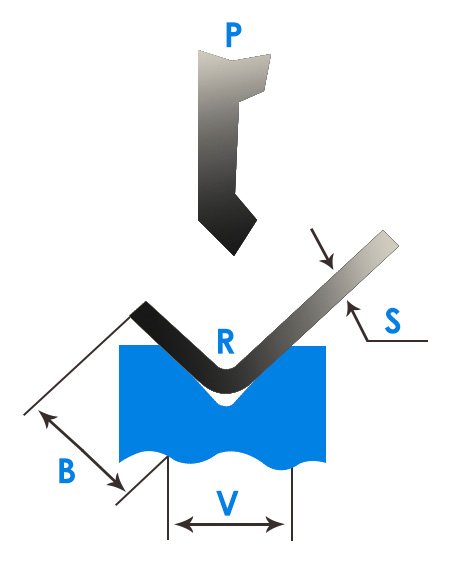

Burada, P gerekli tonajı, S malzeme kalınlığını (mm cinsinden), L bükme uzunluğunu (mm cinsinden) ve V kalıp açıklığını (mm cinsinden) temsil eder. Bu formülde σb malzemenin çekme mukavemetidir (N/mm² cinsinden).

Tonaj ihtiyacını tahmin etmek için kullanılan formülün bir başka varyasyonu da şudur:

Bu formüllerin her ikisi de bir hava büküm operasyonu için gereken tonajı hesaplamak için güvenilir bir araç sunar.

Hesaplama örneği:

- Malzeme: yumuşak çelik

- Kalınlık 4mm

- Bükme uzunluğu: 3000mm

- Kalıp açıklığı: 8×4=32

İlk formüle göre hesaplarsak, şunu elde ederiz:

P=650×4²×3/32=975KN

975KN=99,49Ton

İkinci formüle göre hesaplarsak, şunu elde ederiz:

P=1.42×450×4²×3/32=958.5KN

958,5KN=97,8Ton

İki farklı hesaplama yöntemi kullanarak 100 tona yakın bir bükme basıncı elde ettik. Güvenlik faktörünü göz önünde bulundurarak, en az 120 ton bükme basıncına sahip bir bükme makinesi seçmenizi öneririz.

Tonaj Hesaplamasında Temel Değişkenler

Doğru tonaj hesaplaması, birkaç kritik değişkenin tam olarak anlaşılmasına dayanır. Bu bölümde bu değişkenler ayrıntılı olarak incelenmekte ve hassas metal bükme için gereken kuvveti nasıl etkiledikleri araştırılmaktadır.

A. Malzeme özellikleri

- Malzeme türü ve gerilme mukavemeti

Farklı malzemeler, benzersiz moleküler yapıları ve mekanik özellikleri nedeniyle bükülmek için farklı miktarlarda kuvvet gerektirir. Tonaj gereksinimlerini etkileyen temel özellik çekme mukavemetidir.

- Yumuşak çelik (ASTM A36): Yaklaşık 58.000 psi gerilme mukavemetine sahip olan bu çelik, tonaj hesaplamaları için genellikle temel olarak kullanılır.

- Paslanmaz çelik (304): Yaklaşık 85.000 psi gerilme mukavemetine sahiptir ve yumuşak çeliğin yaklaşık 1,5 katı tonaj gerektirir.

- Alüminyum (6061-T6): Daha düşük 45.000 psi çekme dayanımına rağmen, benzersiz özellikleri genellikle yumuşak çeliğe benzer tonaj gerektirir.

Journal of Materials Processing Technology'de (2021) yayınlanan bir çalışma, 100.000 psi'yi aşan gerilme mukavemetine sahip yüksek mukavemetli çeliklerin, eşdeğer bükme işlemleri için yumuşak çeliğin 2,5 katına kadar tonaj gerektirebileceğini ortaya koymuştur.

- Kalınlık

Malzeme kalınlığının gerekli tonaj üzerinde üstel bir etkisi vardır. İlişki tipik olarak şu şekilde ifade edilir:

Tonaj ∝ (Kalınlık)²

Örneğin, malzeme kalınlığının iki katına çıkarılması gerekli tonajı dört katına çıkarır. Bu ilişki, Precision Metalforming Association tarafından çeşitli sektörlerde 10.000'den fazla bükme işleminin incelendiği kapsamlı bir analizde doğrulanmıştır.

B. Bükme parametreleri

- Bükme uzunluğu

Tonaj gereksinimleri büküm uzunluğu ile doğrusal olarak artar. Sıklıkla kullanılan basit bir formül şöyledir:

Toplam Tonaj = Ayak başına tonaj × Bükme uzunluğu (feet cinsinden)

Örneğin, belirli bir dirsek için ayak başına 20 ton gerekiyorsa, 5 metrelik bir dirsek için 100 ton kuvvet gerekir.

- V-kalıp açma

V-kalıp açıklığının genişliği tonaj gereksinimlerini önemli ölçüde etkiler. Daha geniş bir açıklık gerekli kuvveti azaltır ancak bükme hassasiyetini etkileyebilir. Optimum V-kalıp genişliği, havalı bükme için tipik olarak malzeme kalınlığının 8 katıdır.

International Journal of Machine Tools and Manufacture'da (2023) yapılan bir çalışmada, V-kalıp genişliğinin malzeme kalınlığının 6 katından 8 katına çıkarılmasının tonaj gereksinimlerini 25%'ye kadar azaltabileceği ve ±0,5 derece içinde bükme doğruluğunu koruyabileceği bulunmuştur.

- Bükülme açısı

Daha keskin büküm açıları daha fazla güç gerektirir. En yaygın olanı 90 derecelik bükümler olsa da, açılar uygulamaya bağlı olarak büyük ölçüde değişebilir.

- 30 derecelik büküm: Tipik olarak 90 derecelik bir büküm için gereken tonajın yaklaşık 60%'sini gerektirir.

- 120 derecelik büküm: 90 derecelik bir büküm için 130%'ye kadar tonaj gerektirebilir.

Bu ilişkiler, İmalatçılar ve Üreticiler Birliği tarafından kapsamlı testlerle belirlenmiştir ve endüstri standardı tonaj hesaplayıcılarında yaygın olarak kullanılmaktadır.

C. Kalıplama faktörleri

- Standart takımlar

Standart V kalıpları ve zımbalar çoğu tonaj hesaplaması için temel teşkil eder. Ancak, standart takımlar içinde bile tonaj gereksinimlerini etkileyebilecek farklılıklar olabilir:

- Zımba yarıçapı: Daha küçük bir yarıçap tipik olarak daha fazla tonaj gerektirir ancak daha keskin bir büküm üretir.

- Kalıp omuz yarıçapı: Daha büyük bir yarıçap tonaj gereksinimlerini azaltabilir ancak büküm hassasiyetini etkileyebilir.

- Özel takımlar (örn. kenar kıvırma, ofset takımları)

Özel takımlar genellikle standart tonaj hesaplamalarında ayarlama faktörleri gerektirir:

- Kenar kıvırma aletleri: Aynı malzeme için standart V-die'lerin 4 katına kadar tonaj gerektirebilir.

- Ofset takımlar: Bükme sırasındaki karmaşık gerilim dağılımı nedeniyle standart tonajın 1,5 ila 2 katına ihtiyaç duyulabilir.

2022 yılında Precision Metalforming Association tarafından metal imalat atölyelerinde yapılan bir anket, uygun tonaj ayarlamaları olmadan özel takım kullanan atölyelerin 35% daha yüksek takım arızası ve parça reddi oranıyla karşılaştığını ortaya koymuştur.

Abkant Pres Operasyonlarını Optimize Etme

A. Doğru makine kapasitesinin seçilmesi

Uygun tonaj kapasitesine sahip bir abkant pres seçmek, verimli ve güvenli operasyonlar için çok önemlidir:

- Kapasitenin ihtiyaçlarla eşleştirilmesi:

İdeal olarak, bir abkant pres optimum performans için nominal kapasitesinin 80-90%'sinde çalışmalıdır. Precision Metalforming Association (2023) tarafından yapılan bir çalışmada, sürekli olarak nominal kapasitelerinin 60% altında veya 95% üzerinde çalışan makinelerin beş yıllık bir süre içinde 25% daha yüksek bakım maliyetleri ile karşılaştığı bulunmuştur. - Gelecekteki ihtiyaçların göz önünde bulundurulması:

Bir makine seçerken, gelecekteki potansiyel gereksinimleri hesaba katın. Genel bir kural, gelecekteki büyümeyi veya beklenmedik iş gereksinimlerini karşılamak için mevcut maksimum ihtiyaçlardan 20-30% daha fazla kapasiteye sahip bir abkant pres seçmektir. - Dağıtılmış yük hususları:

Uzun parçalar için, eşit kuvvet dağılımı sağlamak üzere bombeleme sistemli makineleri düşünün.

B. Uygun takımların seçilmesi

Doğru takım seçimi, gerekli tonajı ve büküm kalitesini önemli ölçüde etkileyebilir:

- Kalıp seçimi:

Daha geniş kalıp açıklıkları genellikle daha az tonaj gerektirir ancak büküm doğruluğunu etkileyebilir. Journal of Manufacturing Processes dergisinde 2022 yılında yapılan bir çalışmada, kalıp genişliğinin malzeme kalınlığının 6 katından 8 katına çıkarılmasının gerekli tonajı 18%'ye kadar düşürdüğü ve büküm açısı doğruluğunu ±0,5 derece içinde koruduğu bulunmuştur. - Yumruk yarıçapı:

Daha küçük zımba yarıçapları daha keskin bükümler yaratır ancak daha fazla tonaj gerektirir. Örneğin, 16-gauge yumuşak çelikte 90 derecelik bir büküm için zımba yarıçapını 1/32″'den 1/64″'e düşürmek, gerekli tonajı yaklaşık 15% artırabilir. - Özel takımlar:

Karmaşık parçalar için özel takımları düşünün. Örneğin rotasyonel bükme takımları, geleneksel V-kalıp bükmeye kıyasla belirli geometriler için tonaj gereksinimlerini 40%'ye kadar azaltabilir.

C. Bükme parametrelerinde ince ayar

Bükme parametrelerinin optimize edilmesi verimlilik ve parça kalitesinde önemli iyileştirmeler sağlayabilir:

- Bükülme sırası optimizasyonu:

Bükümlerin uygun şekilde sıralanması toplam tonaj gereksinimlerini azaltabilir ve doğruluğu artırabilir. Örneğin Amada VPSS 3i yazılımı, çoklu bükümlere sahip karmaşık parçalar için toplam tonaj gereksinimlerini 25%'ye kadar azaltabilen otomatik bir büküm sırası optimize edici içerir. - Hız ve bekleme süresi ayarlamaları:

Koç hızının ve strokun altındaki bekleme süresinin ayarlanması geri esnemeyi ve gerekli tonajı etkileyebilir. International Journal of Machine Tools and Manufacture'da (2023) yapılan bir çalışma, bu parametrelerin optimize edilmesinin yüksek mukavemetli çeliklerde geri esnemeyi 30%'ye kadar azaltabileceğini göstermiştir. - Arka gösterge konumlandırması:

Hassas arka dayama konumlandırması tutarlı bükme konumu sağlar ve aşırı bükmeyi önleyerek gerekli tonajı azaltabilir. Trumpf ACB (Otomatik Kontrollü Bükme) gibi modern sistemler, ölçülen geri yaylanmaya göre arka dayama konumunu gerçek zamanlı olarak ayarlayabilir, doğruluğu artırır ve tonaj gereksinimlerini azaltır.

D. Geri yaylanma telafi teknikleri

Geri yaylanmayı yönetmek, gerekli tonajı en aza indirirken doğru bükümler elde etmek için çok önemlidir:

- Aşırı bükülme:

Geleneksel aşırı bükme daha yüksek tonaj gerektirir ancak optimize edilebilir. - Aktif açı ölçüm sistemleri:

Sistemler, bükme işlemi sırasında bükme açılarını gerçek zamanlı olarak ölçerek anında ayarlamalara olanak tanır ve aşırı bükme ihtiyacını azaltır. - Malzemeye özgü stratejiler:

Farklı malzemeler farklı geri esneme telafisi yaklaşımları gerektirir. Örneğin, alüminyum tipik olarak eşdeğer kalınlıklar için yumuşak çeliğe göre 2-3 kat daha fazla geri yaylanma telafisi gerektirir.

Bu optimizasyon stratejilerinin uygulanması abkant pres operasyonlarında önemli iyileştirmeler sağlayabilir. Journal of Cleaner Production'da (2024) yayınlanan bir vaka çalışması, orta ölçekli bir imalat atölyesinin doğru tonaj hesaplamaları ve parametre ince ayarlarına dayalı kapsamlı bir abkant pres optimizasyon programı uyguladıktan sonra verimlilikte 22% artış, malzeme israfında 15% azalma ve enerji tüketiminde 18% düşüş elde ettiğini bildirmiştir.

Üreticiler, makineleri ve takımları dikkatli bir şekilde seçerek, bükme parametrelerini hassas bir şekilde ayarlayarak ve gelişmiş geri yaylanma telafi tekniklerini kullanarak, doğru tonaj hesaplamalarının faydalarını en üst düzeye çıkarabilir, bu da parça kalitesinin artmasına, atıkların azalmasına ve genel verimliliğin artmasına yol açar.

Tonaj Hesaplama Terimleri Sözlüğü

Abkant pres tonaj hesaplamasının kapsamlı bir şekilde anlaşılmasını sağlamak için, bu alanda kullanılan terminolojiyi net bir şekilde kavramak çok önemlidir. Bu sözlük, tonaj hesaplama ve abkant pres operasyonlarında yaygın olarak karşılaşılan anahtar terimler, kısaltmalar ve semboller için tanımlar sağlar.

A. Temel Terimler

- Tonaj:

Metali bükmek için gereken kuvvet, tipik olarak ton veya metrik ton olarak ölçülür. - Abkant Pres:

Sac levhayı bir zımba ve kalıp arasına sıkıştırarak bükmek için kullanılan bir makine aleti. - Hava Bükme:

Zımbanın kalıpta dibe vurmadığı, tipik olarak en az tonaj gerektiren bir bükme yöntemi. - Alt Bükme:

Zımbanın kalıbın alt kısmına temas ettiği, havalı bükmeye göre daha fazla tonaj gerektiren bir bükme yöntemi. - Sikke:

Zımba ve kalıp arasındaki metali damgalamak için aşırı güç kullanan ve en fazla tonaj gerektiren bir bükme yöntemi.

B. Malzeme ile İlgili Terimler

- Çekme Dayanımı:

Bir malzemenin gerilirken kırılmadan önce dayanabileceği maksimum gerilim. - Akma Dayanımı:

Bir malzemenin plastik olarak deforme olmaya başladığı gerilim. - K-Factor:

Bir virajdaki nötr ekseni hesaplamak için kullanılan ve tonaj hesaplamalarını etkileyen bir değer. - Springback:

Metalin büküldükten sonra kısmen orijinal şekline dönme eğilimi.

C. Kalıplama Terimleri

- V-Die:

Bükme aletinin V şeklinde bir açıklığa sahip alt kısmı. - Punch:

Malzemeyi kalıba bastıran bükme aletinin üst kısmı. - Kalıp açma:

Tonaj hesaplamalarında kritik bir faktör olan V kalıbının genişliği. - Yumruk Yarıçapı:

Zımba ucunun yarıçapı, bükümün iç yarıçapını etkiler.

D. Hesaplama ile İlgili Terimler

- Bükülme payı:

Malzemenin nötr eksenindeki bükümden geçen yayın uzunluğu. - Viraj Kesintisi:

Flanş uzunluklarının toplamı ile düz desenin toplam uzunluğu arasındaki fark. - Bükülme Açısı:

Malzemenin büküldüğü açı, tipik olarak bükümün içinden ölçülür. - Bükülme Uzunluğu:

Bükülmenin ekseni boyunca bükülmenin uzunluğu.

E. İleri Düzey Terimler

- Taçlandırma:

Yük altındaki sapmayı telafi etmek için bir abkant presin yatağına veya şahmerdanına uygulanan hafif dışbükey eğri. - Uyarlanabilir Bükme:

Abkant presin parametreleri gerçek zamanlı geri bildirime göre otomatik olarak ayarladığı bir süreç. - Tonaj Zarfı:

Bir abkant presin yatak uzunluğu boyunca güvenle uygulayabileceği tonaj aralığı.

F. Kısaltmalar ve Semboller

- CNC: Bilgisayarlı Sayısal Kontrol

- FEA: Sonlu Elemanlar Analizi

- OEE: Genel Ekipman Etkinliği

- HSS: Yüksek Mukavemetli Çelik

- UHSS: Ultra Yüksek Mukavemetli Çelik

- IoT: Nesnelerin İnterneti

- AI: Yapay Zeka

- ML: Makine Öğrenimi

- σ (sigma): Hesaplamalarda stresi temsil etmek için kullanılır

- ε (epsilon): Hesaplamalarda gerinimi temsil etmek için kullanılır

- E: Young Modülü, bir malzemenin sertliğinin bir ölçüsü

G. Sektöre Özel Terimler

- Şekillendirme Sınır Diyagramı (FLD):

Bir malzemenin şekillendirilebilirlik sınırlarının grafiksel gösterimi. - Minimum Bükülme Yarıçapı:

Malzemeye zarar vermeden bükülebilen en küçük yarıçap. - Bükülme İzni Faktörü (BAF):

Bükülme payı hesaplamalarında kullanılan, malzemeye ve bükülme açısına göre değişen bir katsayı. - Metre Başına Tonaj (TPM):

Metrik sistemlerde yaygın olarak kullanılan, birim uzunluk başına gerekli bükme kuvvetinin bir ölçüsü.

H. Gelişen Teknoloji Terimleri

- Dijital İkiz:

Simülasyon ve optimizasyon için kullanılan fiziksel bir abkant presin sanal temsili. - Tahmine Dayalı Tonaj Modellemesi:

Yeni parçalar veya malzemeler için gerekli tonajı tahmin etmek için yapay zeka ve geçmiş verileri kullanma. - Kuvvet Dağılım Analizi (FDA):

Bükülme kuvvetlerinin bir bükülme uzunluğu boyunca nasıl dağıtıldığına dair gelişmiş hesaplama. - Gerçek Zamanlı Malzeme Özellik Algılama (RTMPS):

Bükme işlemi sırasında malzeme özelliklerini ölçmek için gelişen teknoloji. - Blockchain Tonaj Doğrulaması (BTV):

Tonaj hesaplamalarının bütünlüğünü ve izlenebilirliğini sağlamak için blok zinciri teknolojisinin kullanılması.

Bu terimleri anlamak, operatörlerden programcılara, mühendislerden yöneticilere kadar abkant pres operasyonlarına dahil olan herkes için çok önemlidir. Alan gelişmeye devam ettikçe, teknoloji ve metodolojideki ilerlemeleri yansıtan yeni terimler ortaya çıkacaktır.

Bu sözlük, abkant pres tonaj hesaplamasının karmaşık dünyasında net iletişim ve anlayış için bir temel görevi görür. Bu tanımlar genel olarak kabul görse de farklı üreticiler veya bölgeler arasında küçük farklılıklar olabileceğini unutmamak önemlidir. Kendi bağlamınızdaki en kesin tanımlar için her zaman belirli ekipman kılavuzlarına veya endüstri standartlarına başvurun.