Taret Punch Preslerinin Gelişim Tarihçesi

Dünyanın ilk NC taretli zımba presi ilk olarak Amerikan Wiedemann Machine Tools (WIEDEMANN) şirketi tarafından 1955 yılında Chicago Machine Show'da tanıtıldı. Wiedemann 1964'te WIEDEMATIC S serisini, 1972'de ise MACH2 serisini tanıttı ve her ikisi de o dönemde sektörde öncü ekipmanlar oldu. Japon Murata (MURATEC) şirketi, Wiedemann ile yaptığı teknik işbirliği sayesinde 1970 yılında Japonya Uluslararası Takım Tezgahları Fuarı'nda (JIMTOF) S2550 taret zımba presini sergiledi ve 1972 yılından itibaren Murata'nın Japonya fabrikasında üretilen taret zımba preslerini satmaya başladı. 1989 yılında Murata Machinery, Wiedemann Company'yi satın aldı.

1970'lerde bir başka Amerikan şirketi olan Strippit (STRIPPIT) de önemli bir ün kazanmıştır. Strippit, taret zımba presleri için CNC kontrolünü tamamlamak üzere bir PC kullanan ilk üretici ve yaylı kalıp takımlarının mucidi olarak tanınmaktadır. Şirketin adı olan STRIPPIT, "STRIP IT" kelimesinden türetilmiştir. 1997 yılında Belçikalı ünlü LVD şirketi Strippit'i satın alarak ürün yelpazesini genişletmiş ve Kuzey Amerika'daki işlerini büyütmüştür.

1980'lerin sonunda Çin pazarına giren ilk büyük yabancı marka Japon Amada (AMADA) olmuştur. 1990'ların başında Amada, Murata ve Amerikalı Strippit, Çin pazarındaki en önde gelen ve aktif üç taret zımba presi tedarikçisiydi ve özellikle güç dağıtım kabini ve iletişim kabini sektörlerine hakim durumdaydılar. 1990'ların sonlarına kadar Finlandiyalı Finn-Power (FINNPOWER) ve Alman Trumpf (TRUMPF) (taret olmayan zımba presleri) Çin'deki satış çabalarını artırmaya başladı ve yavaş yavaş pazar payı kazandı.

Son on yılda, lazer kesim makinelerinin hızlı gelişimi, lazer kesim maliyetlerindeki önemli düşüşler ve lazer kesim teknolojisindeki gelişmelerle birlikte kesme hızı ve hassasiyet, lazer kesicilerin yaygın olarak benimsenmesine yol açmıştır. Bu durum CNC zımba presleri pazarını doğrudan etkilemiştir. Damgalama işlemlerinin yerini alabilecek bazı hassas kesme uygulamalarında, lazer kesim makinelerinin açık avantajları vardır.

Bununla birlikte, kompozit şekillendirme, delme ve kesme gerektiren işlemler için CNC zımba presleri, özellikle güç kabinleri, iletişim kabinleri, kontrol kabinleri, klima kabinleri, asansör parçaları, mutfak aletleri ve perde duvar panelleri üretiminde vazgeçilmez olmaya devam etmektedir. CNC zımba presleri bu alanlarda temel işleme ekipmanı olmaya devam etmektedir.

Bölüm I CNC Taret Punch Uygulaması ve Endüstrisi

Öğrenme gereksinimleri:

CNC taret zımbasının temel konseptini anlamak;

CNC taret zımbasının işlem amacını ve ana üreticilerini anlayın.

1.1 CNC taret zımbasının tanımı

CNC taret zımba presi, 1955 yılında Amerika Birleşik Devletleri'nin Weedman Şirketi tarafından resmi olarak piyasaya sürüldü ve sac metal endüstrisi için yeni bir gelişme seviyesi yükseltti.

İlk aşamada, büyük boyutlu levhaların işlenmesi için, manuel markalama delme makinesi genellikle delme veya titreşim için kullanılır makaslama.

Deliklerin işlenmesinde yüksek boyutsal hassasiyet gereksinimi olan işletmeler, özel olarak büyük tonajlı çoklu setler sipariş edecektir derin boğaz yumruğu çeşitli karşılık gelen konumlandırma ve damgalama işlemlerini elde etmek için eşleşen damgalama kalıpları, bu da işleme aralığını ve işleme doğruluğunu ciddi şekilde kısıtlar.

İşlemenin şekline ve konumuna göre, CNC zımba kalıbı otomatik olarak değiştirebilir, otomatik ve doğru bir şekilde besleyebilir ve işlemi tamamlayabilir.

İşleme verimliliği ve hassasiyeti, sıradan derin boğaz zımbasından açıkça farklıdır.

Modern süreçte sac metal işlemeCNC zımba anahtar ve önemli bir işleme ekipmanıdır.

İnce plakaların (0,5 ila 6,35 arasında kalınlığa sahip) delme ve sığ gerdirme işlemleri için (gerdirme sonrası A ve B istasyonlarının çıkıntı yüksekliği 6,35 ve C ve D istasyonlarınınki 9,27 arasındadır), tüm boyutlardaki plakalar gereksinimleri karşılamak için programa göre bir kez işlenebilir.

1.2 CNC taret zımbasının proses uygulaması

CNC taret zımbası esas olarak delme, sığ çekme ve damgalama için kullanılır.

Sığ germe işlevi, yuvarlak çıkıntıları delmek, deliklerin etrafını flanşlamak, panjurları delmek, köprü delikleri, delikleri yıkmak, panjurları adım adım delmek, nervürleri adım adım delmek, nervürleri yuvarlamak, yuvarlama makası, yuvarlama adımları ve menteşeleri delmek için kullanılır (2 kalıp tertibatı, 3 kez delme).

Baskı işlevi: işaretleme, damgalama, karakter ve gravür.

1.3 Sayısal kontrol zımbasının uygulama endüstrisi

CNC zımbalar ağırlıklı olarak elektrik dolapları (yüksek ve alçak gerilim anahtarı, elektrik, güç, elektronik ekipman endüstrileri), takım tezgahı kapak sac endüstrisi, asansörler, demiryolu lokomotifleri, otomobil kutuları, tekstil makineleri, mutfak ekipmanları, yıkama ekipmanları, konteynerler, metal yapılar, metal ürünler, ısı kaynağı, aydınlatma, klima, dondurucu ve diğer ev aletleri endüstrileri, güneş enerjili su ısıtıcı endüstrisi, depolama ekipmanları, hafif endüstriyel aksesuarlar, donanım üretimi, duvar perdesi üretimi, dekorasyon endüstrisi vb.

1.4 CNC taret zımba pres endüstrisinin gelişme durumu

1.4.1 Pazar talebi

Şu anda, CNC taret zımbasının kullanım değeri piyasa tarafından yaygın olarak kabul görmüştür.

Pazar talebi, özellikle iç pazarda kademeli bir büyüme eğilimi göstermektedir.

Son yıllarda, yurtiçi yıllık talep 2000'den fazla sete ulaştı ve pazar talebi açıkça hızlı bir büyüme dönemine girdi.

1.4.2 Yurtiçi ve yurtdışı taret zımbası üreticileri

Şu anda, CNC taret zımbalarının diğer yerli üreticileri başlıca şunlardır: JFY, Yangli, Jinan Jiemai, Guangdong LFK, Tayvan'ın Tailift ve Huangshi'nin ortak girişimi LVD;

Ayrıca Xuzhou Forging, Wuxi Forging, Zhonglong Precision Machinery, Jinan Huili, Guangdong Datong, Danyang Wode Precision Machinery ve daha az üretim yapan diğer üreticiler de bulunmaktadır.

Yabancı gelişmiş taret zımba şirketleri arasında Japonya'da Amada ve Murata, Finlandiya'da Primepower ve Almanya'da Trumpf bulunmaktadır.

Yabancı meslektaşların erken başlaması ve hızlı gelişimi nedeniyle, geleneksel hidrolik sistem aşamalı olarak kaldırılmış ve daha fazla enerji tasarrufu sağlayan ve çevre dostu mekanik servo damgalama sistemi benimsenmiştir.

1.5 CNC taret zımba endüstrisinin gelecekteki gelişimi

Zamanın gelişmesi ve teknik seviyenin iyileşmesiyle, sac işleme araçları zımba ile sınırlı değildir.

Son yıllarda, CNC lazer kesim makinesi yavaş yavaş ortaya çıkmaya başlamıştır.

Sektör ayrıca lazerlerin yüksek hızlı gelişiminin zımbanın gelecekteki gelişimini kısıtlayacağından endişe ediyor.

Aşağıdaki iki ürünün özelliklerini analiz edelim:

CNC taret zımbasının ana özelliği, karmaşık şekillendirme işlemlerini gerçekleştirebilmesi ve elektronik ekipman endüstrisi, takım tezgahı kalkanı sac metal endüstrisi, kapı endüstrisi vb. gibi sac metal şekillendirme için yüksek gereksinimleri olan işletmeler için daha uygun olmasıdır.

Lazer ile karşılaştırıldığında, benzer işleme verimliliğine sahip CNC zımba, tüm makinenin yalnızca yaklaşık üçte birine mal olur ve sonraki bakım maliyetleri düşük ve uygun maliyetlidir.

NC zımba kalıbının kullanım maliyeti, bir zımba kalıbının kullanım maliyetinden çok daha düşüktür. lazer kesim azot veya oksijen tüketiminde makine.

Lazerin ana avantajı, kalıbın boyutuyla sınırlı olmayan düzensiz şekilli her türlü küçük aralıklı parçayı işleyebilmesi ve kalıbı sık sık değiştirmeye gerek duymamasıdır. Hız çok yüksektir.

Sayısal kontrollü zımba ile karşılaştırıldığında, daha kalın plakaları işleyebilir.

Düşünce sorusu:

1. CNC taret zımbasının proses kullanımları nelerdir?

2. CNC taret zımbasının uygulama kapsamı?

3. CNC taret zımbasının ana üreticileri nelerdir?

4. CNC taret punch ve CNC lazer kesim makinesinin avantajları ve dezavantajları?

Bölüm 2 CNC Taret Punch'ın Ana Damgalama Yapısı ve Kesme Prensibi

Öğrenme gereksinimleri:

CNC taret zımbasının çeşitli damgalama türlerini anlayın;

CNC taret zımbasının delme işlemini anlayın;

CNC taret zımbasının ana teknik parametrelerini anlayın.

2.1 CNC taret zımbasının üç ana damgalama yapısı

Volan, krank mili ve biyel kolunun geleneksel mekanik damgalama ana tahriki, basit yapı, uygun bakım ve onarım, uzun hizmet ömrü ve düşük maliyet avantajlarına sahiptir.

Dezavantajları ise düşük verimlilik, ayarlanabilir damgalama hareketi, daha az uygulama fonksiyonu damgalama sürecidamgalama sırasında yüksek gürültü ve yüksek enerji tüketimi.

Yüksek hızlı hidrolik ana tahrikin avantajları, farklı damgalama işlemlerine göre farklı damgalama hareket modlarını seçebilmesi, enerji tasarrufu, yüksek verimlilik ve tam strok tam yük yüksek hızlı damgalamadır.

Dezavantajları ise kontrol yapısının karmaşık olması ve aynı ömrün kullanım ve bakım maliyetinin yüksek olmasıdır.

Damgalama için mekanik servo ana tahrikin avantajları yüksek verimlilik, enerji tasarrufu, çevre koruma, düşük gürültüdür.

Farklı damgalama hareket modları, farklı damgalama işlemlerine göre seçilebilir. damgalama süreçleri, basit bakım, düşük bakım maliyeti ve dezavantajları yüksek yapısal maliyettir.

2.2 Delme prensibi ve doğruluk analizi

Delme işlemi temel olarak ekstrüzyon, deformasyon, yarma ve ayırmayı içerir.

Üst ve alt kalıpların eşmerkezliliği kenar boşluğunu ve kalıp ömrünü etkiler.

Şu anda şirket, yüksek hassasiyetli kalıp kalibrasyon takımları aracılığıyla üst ve alt kalıpların eşmerkezlilik hatasını 0,02 mm içinde kontrol etmektedir.

Gerekli işleme basıncı:

- (kN) = Kalıp çevre boyutu (mm) × Plaka kalınlığı (mm) × Çekme mukavemeti (kN/mm2)

- (tonf)= kalıbın çevresel boyutu (mm) × Plaka kalınlığı (mm) × Çekme mukavemeti (kgf/mm2)/1000

Çekme mukavemeti değerleri aşağıdaki gibidir (30% güvenlik faktörü dahil edilmiştir, aşağıdakiler çekme mukavemetine göre hesaplanmıştır ve gerçek kesme mukavemeti kullanılmalıdır):

- Yumuşak alüminyum: 0,196kN/mm2(20kgf/mm2)

- Duralumin: 0.490kN/mm2(50kgf/mm2)

- Karbon çeliği: 0.490kN/mm2(50kgf/mm2)

- Paslanmaz çelik: 0.735kN/mm2(75kgf/mm2)

2.3 CNC taret zımbasının ana teknik parametrelerinin bileşimi

Nominal tonaj damgalama

HPH, HPI, HPQ, HPC ve HIQ'nun standart itme basıncı 30t'dir ve HPH 50t modeli ile donatılabilir.

Punch hızı frekansı

HPH impuls frekansı 600 kez/dak, HPI impuls frekansı 1000 kez/dak, HPQ impuls frekansı 1750 kez/dak, HPC impuls frekansı 3800 kez/dak ve HIQ impuls frekansı 1500 kez/dak'dır.

1mm adım ve 6mm strok çalışma hızı frekansı

HPH impuls frekansı 320 kez/dak, HPI impuls frekansı 530 kez/dak, HPQ impuls frekansı 690 kez/dak, HPC impuls frekansı 700 kez/dak, HIQ impuls frekansı 750 kez/dak.

25,4 mm adım mesafesi, 6 mm strok çalışma hızı frekansı

HPH impuls frekansı 230 kez/dak, HPI impuls frekansı 295 kez/dak, HPQ impuls frekansı 330 kez/dak, HPC impuls frekansı 350 kez/dak ve HIQ impuls frekansı 350 kez/dak'dır.

X ekseni ve Y ekseni için bir besleme stroku

X ekseninin tek seferde maksimum besleme stroku 2500 mm'dir ve Y ekseninin tek seferde maksimum besleme stroku 1250 mm'dir;

Maksimum besleme hızı 102m/dak'dır;

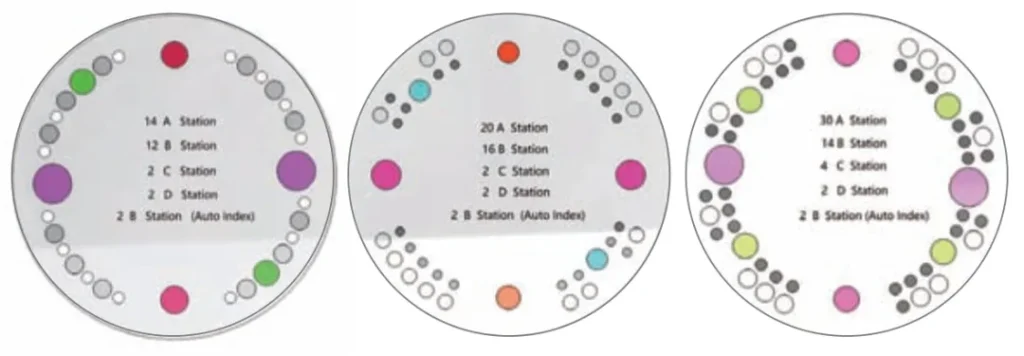

Taret modüllerinin sayısı, döner modüllerin özellikleri ve miktarı

Her model standart olarak 26, 30, 36, 40 ve 56 istasyon ile donatılmıştır.

Bunlar arasında 26 ve 36 standart olarak iki B istasyonu döner istasyonu, 30 standart olarak altı D istasyonu döner istasyonu, 40 standart olarak iki D istasyonu döner istasyonu ve 56 standart olarak iki B/D istasyonu döner istasyonu ile donatılmıştır.

Yumruklama hassasiyeti: Fırça tezgahı için ± 0,15 ve çelik bilye tezgahı için ± 0,1.

Maksimum işleme çapı: φ 88,9 mm ;

Döner tablanın maksimum dönüş hızı: 30r/dak.

Düşünce sorusu:

1 CNC taret zımbası hangi damgalama yapılarına sahiptir?

2. CNC taret zımbasının teknik parametreleri nelerdir?

3. Hesaplanması delme kuvveti CNC taret zımbasının?

Bölüm III CNC Taret Punch'ın Ana Yapısı

Öğrenme gereksinimleri:

CNC taret zımbasının ana yapısını anlayın;

CNC taret zımbasının her bir yapı alt bölüm tipini anlayın.

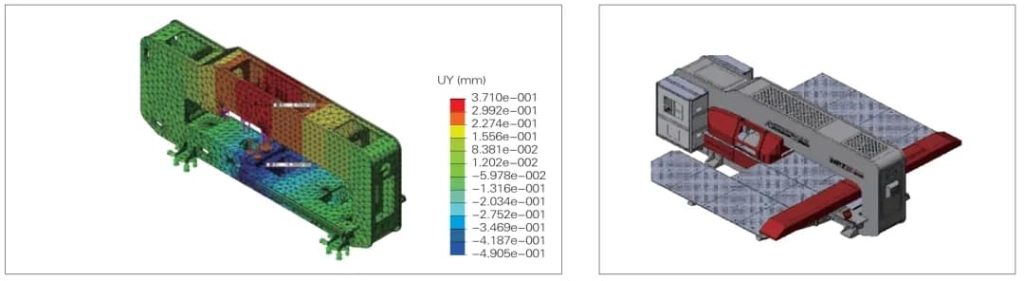

3.1 Raf

Çerçeve, her ikisi de çelik levha kaynaklı yapılar olan kapalı tip ve açık tip olmak üzere esas olarak iki türe ayrılan takım tezgahının çeşitli parçalarının taşıyıcısıdır.

Kapalı çerçeve kompakt bir yapıya, stabiliteye ve yüksek mukavemet ve sertliğe sahiptir;

Açık çerçeve, operasyonda iyi bir açıklığa ve uygun işlemeye sahiptir, ancak kaynak yapısı ve kaynak gerilimi kalibrasyonu için yüksek gereksinimleri vardır;

CNC taret zımbasının çerçevesi kaynaklandıktan sonra, iç gerilimi gidermek için yüksek sıcaklıkta temperleme yapılır.

İthal İspanyol DANOBAT 4 eksenli büyük ölçekli işleme merkezinde, önemli yüzeylerin yüksek hassasiyetle işlenmesi tek seferde tamamlanarak takım tezgahının ana gövde performansının kararlılığı sağlanır.

3.2 Çapraz Kiriş

Çapraz kiriş, iletim bileşenlerinin en önemli parçası ve besleme doğruluğu kontrolü için matristir.

X ekseni kılavuz vidası, motor, lineer kılavuz rayı, sac levhayı tutmak için kelepçe, kelepçeyi sabitlemek için X ekseni kızak plakası ve diğer parçalar kiriş üzerine monte edilmiştir.

Kiriş, aşırı Y ekseni sürüş yükünden kaçınmak ve hızı azaltmak için yeterince sert olmalı ve mümkün olduğunca az hareket ataletine sahip olmalıdır.

Yapısının makul olup olmaması, yüksek teknik gereksinimleri olan takım tezgahının stabilitesinin yanı sıra besleme doğruluğunu ve hızını doğrudan etkiler.

3.3 Döner tabla

Taret aynı zamanda takım tezgahının temel bileşenlerinden biridir. Doğruluğu, kalıbın konumlandırma doğruluğunu doğrudan etkiler, böylece takım tezgahının işleme doğruluğunu ve kalıbın hizmet ömrünü etkiler.

Esas olarak ince taret ve kalın taret olarak ikiye ayrılır.

İnce taret düşük maliyete, düşük sertliğe, zayıf yönlendirme performansına ve sıradan karbon çeliğinin büyük işleme deformasyonuna sahiptir.

Kalın taret yüksek sertliğe, iyi yönlendirme performansına sahiptir, çalışma titreşimini emebilir, yüksek dereceli alaşımlı dökme demirin yüksek hassasiyeti ve stabilitesi, yüksek hızlı adım delme ve kalıpların eksantrik yük işlemesinin uzun hizmet ömrü ve kullanımda küçük deformasyona sahiptir.

Şu anda, 100 mm'lik bir üst döner tabla ve 90 mm'lik bir alt döner tabla ile kalın taret yapısını benimsiyoruz.

3.4 Dönen modül konumu

Müşterilerin ürünleri karmaşık ve değişkendir ve gereksinimler gittikçe artmaktadır.

CNC taret zımbanın döner tablası, müşterinin ihtiyaçlarını karşılamak için bir döner kalıp konumu ile donatılmalıdır.

Dönen kalıp pozisyonundaki kalıp, gerektiği gibi istenen herhangi bir açıya ve damgalama için gereken kırpma açısına döndürülebilir.

İşleme için silindir kalıbı kullanırken, yuvarlanma yönü açısını gerçek zamanlı olarak ayarlamak için besleme sistemi ile koordinasyon sağlayın ve sistem tarafından ayarlanan yuvarlanma yoluna göre çalışın.

Döner alet türleri ikiye ayrılabilir:

Yüksek hassasiyet avantajına sahip olan sabit ağ yapısı ve istasyonun sapması kolay değildir, ancak ölçeklenebilirlik zayıftır.

Bölünmüş döner yapı, gerçekten kullanıldığında tahrik cihazı tarafından devreye alınır.

Bu yapı yüksek montaj ve işleme hassasiyeti gerektirir ancak iyi ölçeklenebilirliğe sahiptir.

Örneğin, PrimaPower'ın taretinde 10 adet döner istasyon bulunmaktadır.

3.5 Kelepçe

Kelepçe, otomatik ve doğru besleme işlemi için sac levhayı sıkıştırmak için önemli bir parçadır.

Besleme doğruluğu ve hızını sağlamak için, kelepçe yeterli mukavemete ve genel kurulum sertliğine sahip olmalı ve kendi ağırlığı mümkün olduğunca hafif olmalıdır.

Şu anda kelepçe, yapısına ve işlevine göre aşağıdaki maddelere ayrılabilir:

Kelepçenin yüzer işlevi, esas olarak plakanın uygun deformasyonunun neden olduğu kelepçe ağzının yükseklik değişimiyle başa çıkmak için kullanılır.

Türler aşağıdaki gibidir:

Salıncak kelepçesi hafif olma, uzun hizmet ömrüne sahip olma ve esnek yüzdürme avantajlarına sahiptir.

Öteleme tipi kelepçenin Y yönündeki çenesinin boyutu, yukarı ve aşağı hareket ederken teorik olarak değişmeden kalacaktır.

Kelepçe sıkıştırma işlevi esas olarak plakaları sıkıştırmak için kullanılır.

Türler aşağıdaki gibidir:

Hidrolik sıkıştırma, uygunsuz bakım, büyük sıkıştırma kuvveti, sıyrılması kolay değil.

Pnömatik sıkıştırma, enerji tasarrufu ve çevre koruma, kolay kurulum.

Kelepçe konumunun ayarlama işlevi esas olarak kelepçeyi belirtilen konuma taşımak için kullanılır.

Türler aşağıdaki gibidir:

Farklı iş parçası plakaları için, CNC taret zımbasının önündeki kelepçelerin konumunu ve aralığını hareket ettirmek ve ayarlamak gerekir.

Manuel kelepçe için, kilitleme cihazını serbest bırakmak için kolu çekin, kelepçeyi gerekli konuma itin ve ardından ayarı tamamlamak için kolu çekin.

Otomatik kelepçe: Ayarlama sırasında, işleme programındaki her bir kelepçenin konumunu ayarlayın ve takım tezgahı her bir kelepçeyi kelepçe plakasının önünde gerekli konuma otomatik olarak ayarlayacaktır, bu da doğru ve hızlıdır.

3.6 CNC taret zımbasının güvenlik koruma sistemi

CNC taret zımbası modern bir sac metal i̇şleme eki̇pmanlari yüksek hız, yüksek hassasiyet ve yüksek otomasyon ile.

Otomatik ve verimli işlemenin güvenilirliğinin yanı sıra ekipmanın çalışması sırasında operatörlerin ve ekipmanın güvenliğini sağlamak.

CNC taret zımbası, bir güvenlik koruma sistemi oluşturan bir dizi güvenlik koruma cihazına sahiptir.

Temel olarak şunları içerir: kalıp sökme tespit cihazı, kelepçe sıyırma tespit cihazı, kalkan kilitleme güvenlik cihazı, hareketli çalışma tezgahı kilitleme güvenlik cihazı, kelepçe ölü bölge koruma cihazı, kelepçe darbe tespit cihazı ve plaka aşırı deformasyon tespit cihazı.

3.6.1 Kalıptan çıkarma tespit cihazı

Yüksek hızlı sürekli damgalama sürecinde, üst kalıp sac metal ve zaman zaman sorunsuz ve zamanında sıfırlanamamıştır.

Takım tezgahı bir sonraki adımda hareket etmeye devam ederse, malzeme çarpışması, malzeme taşınması veya kalıpla kelepçe çarpışması gibi güvenlik kazaları meydana gelebilir.

Kalıptan çıkarma algılama cihazı, üst kalıbın zamanında sıfırlanmasını etkili bir şekilde izleyebilir.

Damgalama işleminden sonra üst kalıbın zamanında sıfırlanmadığını tespit ederse, cihaz sistem kapatma alarmını tetikleyecektir.

Böylece, müteakip güvenlik kazaları önlenebilir.

3.6.2 Kelepçe sıyırma tespit cihazı

Sürekli damgalama sürecinde, atık malzemelerin geri tepmesi nedeniyle plaka sıkışabilir.

Kelepçe plakayı geri çekmeye devam ederse, kelepçelerden biri veya tümü çekilecektir.

Kelepçe sıyrıldıktan sonra takım tezgahı bir sonraki adımda çalışmaya devam ederse, malzeme çarpışması veya yanlış pozisyonda damgalama gibi kazalar meydana gelecektir.

Kelepçe sıyırma algılama cihazı, kelepçe sıyırma olgusunu etkili bir şekilde izleyebilir. Bir kez meydana geldiğinde, cihaz sistemin kapanma alarmını tetikleyecektir.

Böylece, müteakip güvenlik kazaları önlenebilir.

3.6.3 Kalkan ve hareketli çalışma tezgahı kilitleme güvenlik tertibatı

Makine takımının otomatik olarak işlenmesi sırasında, siperlik veya hareketli tezgah çalışma için açılırsa, kişisel yaralanma kazaları meydana gelebilir.

Bu nedenle, takım tezgahının hareketli kalkanı ve hareketli çalışma tezgahı birbirine kenetlenen güvenlik cihazlarıyla donatılmıştır.

Makine takımının otomatik olarak işlenmesi sırasında kalkan açılırsa veya hareketli çalışma masası manuel olarak açılırsa, kilitleme cihazı sistemin kapanma alarmını tetikleyecektir.

Böylece, müteakip güvenlik kazaları önlenebilir.

3.6.4 Kelepçe ölü bölge koruma cihazı

Kelepçenin sacı sıkıştırdığı konumda veya yakınında (kelepçe ölü bölgesi olarak adlandırılır) gerekli damgalama işlemleri olabilir.

İlgili koruyucu önlemler yoksa, kalıp işleme sırasında kelepçeye delinecek ve kalıbın veya kelepçenin bir kısmının hasar görmesine neden olacaktır.

Kelepçe ölü bölge koruma cihazı bu durum için otomatik bir koruma cihazıdır.

Bir dizi endüktif anahtar aracılığıyla (farklı boyutlardaki kalıplar farklı endüktif anahtarlara karşılık gelir), koruma cihazı, kelepçe ölü bölgeye girdiğinde ve takım tezgahının otomatik işlenmesi sırasında bir presleme komutu olduğunda sistem kapatma alarmını tetikleyecektir.

Böylece, müteakip güvenlik kazaları önlenebilir.

3.6.5 Sac metalin aşırı deformasyonu için algılama cihazı

Sac levhayı tutan kelepçe ile sürekli damgalama işleminde, atık malzemelerin geri tepmesi nedeniyle sac levha sıkışabilir.

Daha sonra, kelepçe sacı itmeye devam ederse, sac krikoya girecek ve deforme olacaktır;

İş parçası boşluğu aşırı deformasyona sahipse (toplam çarpıtma yüksekliği 20 mm'ye ulaştığında), tarete gönderildiğinde taretle çarpışacaktır.

Kelepçe darbesi ve aşırı deformasyon algılama cihazı, tabakanın aşırı deformasyonu için sistem kapatma alarmını zamanında tetikleyebilir.

Böylece, müteakip güvenlik kazaları önlenebilir.

3.7 CNC taretinin sürüş modu yumruk

Şu anda, ana akım ürünlerin tareti için iki ana sürüş modu vardır:

Bu tür bir yapı, zincir tahrikli tareti motor tahrikli redüktör aracılığıyla tahrik eder.

Yapı nispeten güvenilirdir, ancak dezavantajı gürültünün yüksek olması ve gevşemesinin kolay olmasıdır, bu nedenle düzenli olarak ayarlanması gerekir.

Senkron kayış tahriki

Şu anda, senkron kayış iletimi için bu yapıyı benimseyen çok fazla şirket yoktur.

Çalışma gürültüsü düşüktür, senkron kayış üzerindeki kuvvet yüksektir ve uzun süre kullanımdan sonra dişin deforme olması kolaydır.

3.8 CNC taret zımbasının besleme sistemi

CNC taret zımbasının besleme sisteminin, özellikle de uzun strokun stabilitesini ve doğruluğunu sağlamak çok önemlidir.

Aşağıdaki besleme formları şu anda ana akım üreticiler tarafından kullanılmaktadır:

3.8.1 Vidalı mil tahrik özellikleri

Bilyalı vida tahriki en yaygın besleme yapısıdır. Bilyalı vida mili ile bilyalı vida çiftinin vida somunu arasında yuvarlanan çok sayıda bilya vardır.

Çalışma direnci küçüktür, bu nedenle yüksek hareket verimliliği elde edebilir. Olgun bir işleme sistemi, yüksek doğruluğun garantisidir.

Yan boşluk yok, yüksek rijitlik, yüksek hızlı besleme, düşük ısınma.

Dezavantajları yüksek işleme maliyeti ve küçük taşıma kapasitesidir.

Buna ek olarak, bazı şirketler artık maliyetten tasarruf etmek için hassas bilyalı vida kullanmaktadır.

Bununla birlikte, düşük doğruluk nedeniyle, pratik uygulamalarda kesit parametresi telafisine duyulan ihtiyaç nedeniyle ürün kalitesinin kararlılığını kontrol etmek zordur.

3.8.2 Dişli kremayer özellikleri

Son yıllarda dişli rafı giderek daha yaygın bir şekilde kullanılmaktadır.

Avantajları büyük yük, yüksek iletim hızı, düşük fiyat ve kolay işlemedir.

Dezavantajları ise yüksek kurulum gereksinimleridir.

İşleme ve montaj doğruluğu zayıfsa, aşınma ve gürültüye neden olması kolaydır.

3.9 CNC taret zımba tablası

CNC zımba presinin çalışma masası ikiye ayrılabilir:

Sabit çalışma masası, yarı servo çalışma masası ve tam servo çalışma masası.

İşlevine göre fırça tezgahı ve çelik bilye tezgahı olarak ikiye ayrılabilir.

Gerçek delme hassasiyeti, fırça tablasının büyük sürtünme direnci nedeniyle 0,15 mm ve çelik bilye tablası için 0,1 mm'dir.

3.10 CNC taret zımbası CNC işletim sistemi

Şu anda, CNC taret zımba sistemleri temel olarak aşağıdaki gibidir:

- Japonya FANUC CNC sistemi;

- Alman SIEMENS CNC sistemi;

- Rexroth MTX CNC sistemi.

Buna ek olarak, İspanyol FAGOR CNC sistemi, Nisshin tekstil punch CNC sistemi gibi punch pres endüstrisinde nadiren kullanılan başka CNC sistemleri de vardır.

3.11 CNC taret zımba hidrolik sistemi tipi

CNC için hidrolik sistemler delme maki̇neleri̇ iki kategoriye ayrılabilir:

Bunlardan biri, ana yağ devresini kontrol etmek için büyük akışlı değişken bir pompa ve bir servo valf kullanan ve zımbanın hareketini programlamak ve kontrol etmek için sayısal bir kontrol sistemi kullanan doğrudan servo-hidrolik bir sistemdir;

Doğrudan Servo Hidrolik Sistemin Özellikleri

Avantajlar:

CNC sistemi, esnek ve çeşitli kontrol yöntemleri ile zımbanın delme hareket modunu doğrudan kontrol eder.

Maksimum delme kuvveti kullanıcı programında da ayarlanabilir.

Dezavantajlar:

Yüksek enerji tüketimi, yüksek maliyet, yüksek hidrolik yağ kalitesi gereksinimleri, daha sonraki dönemde yüksek kullanıcı bakım ve kullanım maliyeti ve düzenli yağ değişimi ve bakımı sırasında hafif yağ kirliliğinin neden olduğu servo valfin kontrolden çıkması (servo valfi değiştirmek için yüksek maliyet).

Diğer tip, yağ sağlamak için yüksek ve düşük basınçlı dubleks pompalar kullanan dolaylı servis hidrolik sistemidir.

Yüksek ve düşük basınçlı çift yağ devreleri, koçun hareketini koordine ve kontrol etmek için yüksek hızlı geri vites valflerine sahiptir.

Hidrolik sistem kendi özel yüksek hızlı servo kontrol devresi ünitesine sahiptir.

CNC sistemi koçun hareket modunu seçer ve hidrolik sisteme hizmet etmek için ilgili parametreleri girer.

Dolaylı Servo Hidrolik Sistemin Özellikleri

Avantajlar:

Yüksek verimlilik, enerji tasarrufu, basit kontrol, ekonomi, güvenilirlik, dayanıklılık ve uygun bakım;

Dezavantajlar:

Çalışma sırasında maksimum impuls basıncı program tarafından ayarlanamaz ve ayarlanamaz.

Şu anda, şirket tarafından ağırlıklı olarak kullanılan hidrolik sistem, Alman Harley tarafından üretilen hidrolik zımba sistemidir ve ilgili modeller aşağıdaki gibidir:

- HPH serisi - ECO hidrolik sistem, yağ tankı hacmi 180L;

- HPI serisi - HKL hidrolik sistem, yağ tankı hacmi 200L;

- HPQ serisi - HRE hidrolik sistemi, yağ tankı hacmi 275L;

- HPC serisi - HPPC hidrolik sistem, yağ tankı hacmi 275L;

- HIQ serisi - Nisshin hidrolik sistemi, 350L yağ tankı kapasitesi ile.

Bunlar arasında ECO, dakikada 600 kez 6 mm strok hareket frekansı ile Almanya Halley'in düşük dereceli hidrolik sistemini benimser;

HKL, yüksek hassasiyet (± 0,2 mm'ye kadar), yüksek hassasiyetli yavaş şekillendirme işlevi, yüksek hassasiyetli haddeleme işlevi ve dakikada 1000 kez 5 mm strok hareket frekansı ile Almanya Halley'in orta ve yüksek dereceli servo hidrolik sistemini benimser;

HRE, zımba hareketinin çoklu kontrol modları ile Almanya Halley'in üst düzey servo hidrolik sistemini benimser Yüksek hassasiyet (± 0,1 mm yuvarlanabilir), kontrol modunda birçok kontrol edilebilir parametre (hız da kontrol edilebilir) ve markalama frekansı dakikada 1750 kez ulaşabilir.

HPPC, Halley tarafından piyasaya sürülen ve diğer sistemlerin tüm avantajlarını bir araya getiren en üst düzey servo hidrolik sistemdir ve dakikada 3800 kez markalama ile hız büyük ölçüde geliştirilmiştir.

Mobil ATF220 aşınma önleyici hidrolik yağı Haley hidrolik sisteminde ve Mobil DTE25 aşınma önleyici hidrolik yağı HIQ temizleme sisteminde eşit olarak kullanılır.

HPH, HPI, HPQ, HPC ve HIQ serisi hidrolik zımbaların delme tonajı 30t, HBL hidrolik zımbaların delme basıncı ise 50t'dir.

3.12 CNC taret zımbasının model kodunun anlamı

Her takım tezgahı kodunun kendine özgü bir anlamı vardır.

Örneğin, mevcut takım tezgahı kodu HPI-3048-40LA2, burada 30 30 tonluk delme tonajını (20 20 tonu temsil eder), 4 1250 mm'lik Y ekseni hareketini (5 1500 mm'yi temsil eder), 8 2500 mm'lik X ekseni hattını, 40 40 istasyonluk tareti, L uzun kalıbı, A2 makinenin iki döner kalıpla donatıldığını temsil eder.

Düşünce sorusu:

1 CNC taret zımbasının ana bileşenleri nelerdir?

2. CNC taret zımbası için esas olarak hangi CNC sistemleri kullanılır?

3. Yawei CNC taret zımbasının çeşitli modellerine karşılık gelen hidrolik sistem?

Bölüm IV CNC taret zımbasının kalıbı

4.1 CNC taret zımba kalıbı ikiye ayrılabilir:

Kılavuza göre, uzun kılavuz kalıbı ve kısa kılavuz kalıbı olarak ikiye ayrılır;

Sıfırlama tipine göre: yaylı sıfırlama kalıbı ve zorlamalı sıfırlama kalıbı;

İç yapıya göre, ayrılır: entegre kalıp ve modüler kombine kalıp;

Boyut ve spesifikasyona göre: A, B, C, D, E istasyon kalıpları;

Proses kullanımına göre: delme, şekillendirme, haddeleme ve diğer kalıplar;

Hizmet performansına göre, sıradan kalıp, aşınmaya dayanıklı kaplama kalıbı ve anti şerit kalıbı olarak ayrılabilir;

Kesme kenarının şekline göre, düz kesme kenarı kalıbı ve eğimli kesme kenarı kalıbı olarak ikiye ayrılabilir;

Kalıp çekirdeklerinin sayısına göre, tek zımba kalıbı, çoklu alt kalıp ve çoklu delik kalıbı olarak ayrılabilir.

4.2 Kalıp yapısına göre ayrılmıştır:

Standart yapı (E85 serisi);

Hızlı değişim yapısı (S90 serisi);

Ağır yük yapısı (A ve B istasyonlarında 2,5 mm'nin üzerinde paslanmaz çelik, 3,5 mm'nin üzerinde soğuk haddelenmiş sac, 4,5 mm'nin üzerinde alüminyum sac).

4.3 Kalıp zımbası yapısının bölünmesi:

Düz kenar;

Eğimli kesme kenarı (çatı yapısı);

İç bükey kesme kenarı;

İç eğimli kenar.

4.4 Kalıp malzemesi özellikleri:

Kalıp esas olarak soğuk haddelenmiş sac, alüminyum sac ve paslanmaz çelik sac için geçerli olan ve alaşımlı çelikten daha sert olan yüksek hızlı takım çeliği SKH ve M2'den yapılmıştır.

Alaşımlı takım çeliği SKD ve D2 esas olarak soğuk haddelenmiş sac ve düşük malzeme maliyetli alüminyum sac için geçerlidir.

Sertlik: anti-deformasyon yeteneğini yansıtır;

Sertlik: darbe direncini yansıtır;

Aşınma direnci: Aşınma direnci ve korozyon direncini yansıtır.

4.5 Kalıp boşluğu seçimi:

Optimumun avantajları kalıp boşluğu Pratik kullanımda kalıp ömrünü etkili bir şekilde uzatma, iyi boşaltma etkisi, çapak ve flanşlamayı azaltma ve taşlama sürelerini kısaltma.

Açıklık çok az: Delme basıncı arttıkça, zımba ile alt kalıp arasındaki aşınma hızlanır ve kalıbın hizmet ömrü kısalır;

Aşırı boşluk: büyük çapak, düşük delme kalitesi;

Boşluk çok büyük veya çok küçükse, zımbanın kesme kenarında yapışkanlık oluşması kolaydır ve bu da şeride yol açabilir.

Aşağıdaki tabloda birkaç tipik plaka kalınlığı ve açıklığı seçilmiştir.

| Kalınlık | 1.0 | 2.0 | 2.5 | 3.0 | 3.5 | 4.0 | 4.5 | 5.0 | 6.0 |

| Alüminyum levha | 0.15 | 0.3 | 0.38 | 0.45 | 0.6 | 0.7 | 0.8 | 1.0 | 1.2 |

| Soğuk haddelenmiş sac | 0.2 | 0.4 | 0.5 | 0.7 | 0.85 | 1.0 | 1.1 | 1.25 | 1.5 |

| Paslanmaz Çelik | 0.25 | 0.55 | 0.65 | 0.9 | 1.05 | 1.2 | 1.35 |

4.6 Kalıp Siparişinin Üç Unsuru

İşleme şekli, plaka kalınlığı ve işleme malzemesi.

4.7 Kalıp taşlama için önlemler

Kalıbın kesme kenarı R 0,1 mm'ye ulaştığında, zımba ve alt kalıp taşlanmalıdır.

Kesme miktarı 0,013 mm'den azdır;

Kalıp kenarı R 0,25 mm'yi geçmemelidir, aksi takdirde ciddi aşınma aşamasına girecektir;

Zımbanın tavlanmasını önlemek için yeterli soğutma;

Taşlamadan sonra temizleyin, manyetikliği giderin ve yağlayın;

Şimler, alt kalıp bilendikten sonra eklenmelidir.

Düşünce sorusu:

1. NC taret zımba kalıbının kaç yapısı vardır?

2. Nasıl seçilir kalıp boşluğu CNC taret zımbasının?

3. CNC taret zımba kalıp taşlama için önlemler?