Sac metal bükme hem plastik hem de elastik deformasyon içerir. Sacın çıkarılması üzerine bükme kuvveti'de elastik deformasyon hemen kaybolur ve geriye sadece plastik deformasyon kalır.

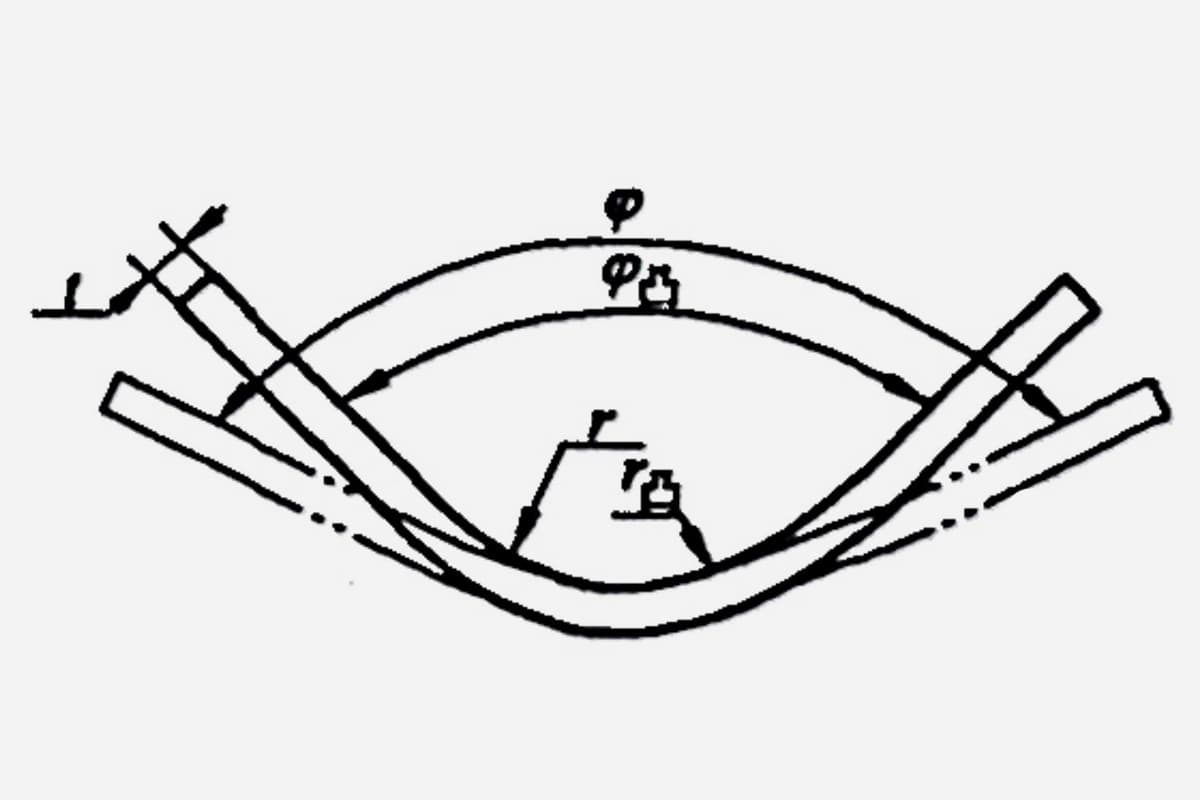

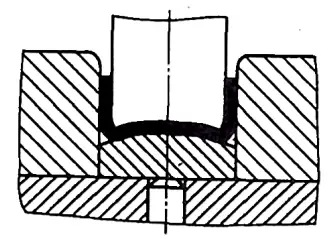

Bu durum, bükülen parçanın şekli ve boyutu ile bükme kalıbı arasında bir uyumsuzluğa neden olur ve bu olgu geri yaylanma olarak adlandırılır. Geri esnemenin şematik diyagramı Şekil 1-1'de gösterilmektedir.

Bükme işlemlerinde, geri yaylanma yaygın bir durumdur ve bükülen parçaların doğruluğunu etkileyen önemli bir faktördür.

Bükülen parça ile bükme kalıbı arasındaki şekil ve boyut farkı geri yaylanma değeri olarak bilinir. Bükmenin geri yaylanma açısı ∆φ=φ-φ ile gösterilir凸ve bükülme yarıçapının geri yaylanma değeri ∆r=r-r ile gösterilir凸. Bükme yarıçapı büyük olduğunda, geri yaylanma açısı ∆φ'nin belirlenmesine ek olarak, bükmenin geri yaylanma değeri ∆r yarıçapı da hesaplanmalıdır.

1. Bükülmüş Parçaların Geri Yaylanmasını Etkileyen Faktörler

Bükülmüş parçaların geri yaylanmasını etkileyen faktörler çok sayıda ve oldukça karmaşıktır. Burada, esas olarak en önemlilerinden birkaçını tartışacağız.

1.1 Malzemenin Mekanik Özelliklerinin Etkisi

Geri yaylanma açısının büyüklüğü akma dayanımı α ile doğru orantılıdıra ve elastik modül (E) ile ters orantılıdır. Yani, malzemenin akma dayanımı ne kadar yüksek ve elastik modülü ne kadar küçükse, geri yaylanma o kadar küçük olur; tersine, geri yaylanma o kadar büyük olur.

Yüksek hassasiyet gerektiren bükülmüş parçalar için, geri esnemeyi en aza indirmek amacıyla, yüksek karbonlu çelik veya paslanmaz çelik gibi malzemeler yerine düşük karbonlu çelik seçilmelidir.

1.2 Bağıl Bükülme Yarıçapının Etkisi

Bağıl bükme yarıçapı (r/t) ne kadar büyük olursa, bükme deformasyonunun derecesi o kadar az olur, bu da işlenmemiş parça içinde daha küçük bir plastik deformasyon bölgesi ve daha az genel deformasyon derecesi ile sonuçlanır. Dolayısıyla, toplam deformasyon içindeki plastik deformasyon oranı azalır ve bu da daha büyük geri esnemeye yol açar.

Tersine, daha küçük bir bağıl bükülme yarıçapı daha yüksek bir bükülme deformasyonu derecesi anlamına gelir ve bu da daha küçük bir geri yaylanma ile sonuçlanır. Bu önemli bir kavramdır. Malzeme özellikleri izin verdiğinde, sac metal bükülmüş parçaların filetosu, işleme hassasiyetini artırmak için mümkün olan en küçük bükülme yarıçapını seçmelidir.

Büyük bükülme yarıçaplarına sahip parçaların işleme hassasiyeti ve kalitesinin kontrolünde bazı zorluklar ortaya çıkarması özellikle dikkat çekicidir.

1.3 Bükme Merkez Açısının (α) Etkisi

Bükme yarıçapı ve malzeme kalınlığı sabit olduğunda, bükme merkez açısı (α=180°-φ) ne kadar büyük olursa, bükme deformasyonuna dahil olan alan o kadar büyük olur ve biriken elastik deformasyon miktarı da artarak daha büyük toplam geri yaylanmaya yol açar.

Tersine, daha küçük bir bükülme merkezi açısı daha küçük bir deformasyon alanı anlamına gelir, bu da daha küçük bir birikmiş elastik deformasyon miktarı ve dolayısıyla daha küçük toplam geri yaylanma ile sonuçlanır.

1.4 Eğilme Kuvveti F'nin Etkisi

Belirli bir bükme yarıçapı, merkez açısı ve malzeme kalınlığı göz önüne alındığında, daha büyük bir F bükme kuvveti daha az geri esnemeye neden olurken, daha küçük bir bükme kuvveti daha fazla geri esnemeye neden olur.

1.5 Bükme Yönteminin Etkisi

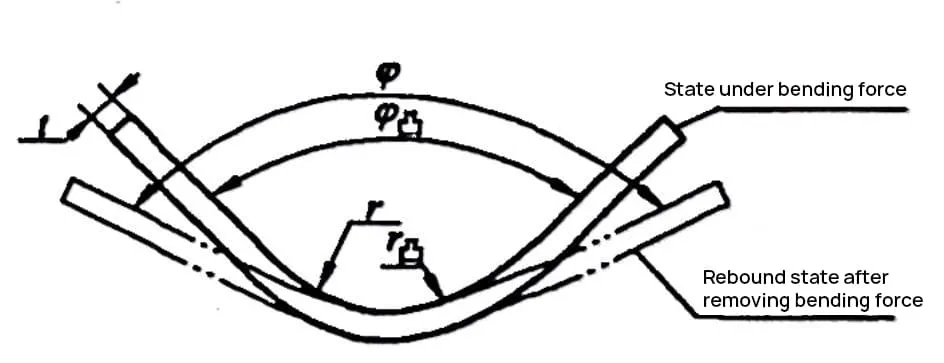

Serbest bükmede (Şekil 1-2'de gösterildiği gibi), kalıp oluğunun etkisi altındaki iş parçası hem düz kenar kısmında hem de yuvarlak köşenin R kısmında aynı yönde geri teper, bu da maksimum geri yaylanma ile sonuçlanır ve negatif geri yaylanma olmaz. İş parçasının düzeltme bükülmesi sırasında geri yaylanma yönü Şekil 1-3'te gösterilmiştir.

İş parçasının düz kenarının geri yaylanması açısından, kalıbın V şeklindeki yüzeyinin etkisi altında, işlenmemiş parça Şekil 1-3a'da gösterildiği gibi üç noktada zımbaya temas eder. Zımba inmeye devam ettikçe, düz kenarın deformasyon yönü serbest bükülmenin tersidir (bkz. Şekil 1-2).

Bükme işlemi tamamlandıktan sonra, bükme kuvvetinin etkisi altında, bükme işlemi sırasında işlenmemiş parçada oluşan deforme yüzey yeniden düzleşir ve Şekil1-3b'de gösterildiği gibi zımba ve kalıba tamamen yapışır.

Bükme kuvveti kaldırıldıktan sonra, iş parçasının düz kenarının geri tepmesi V şeklinin içine doğru olurken (negatif geri tepme), yuvarlak köşenin R kısmı V şeklinin dışına doğru geri teper (pozitif geri tepme), iki geri tepme yönü zıttır.

İş parçasının yuvarlak köşesinin R kısmının geri yaylanması için, zımba ve kalıbın sıkıştırma etkisi, yuvarlak köşenin R kısmının dış liflerinin çekme gerilimini azaltarak yuvarlak köşenin R kısmının nötr tabakasının yakınında sıkıştırma gerilimi oluşturur.

Düzeltme kuvveti arttıkça, sıkıştırma gerilimi bölgesi kademeli olarak dış katmana uzanır, bu da boşluğun enine kesitinin tamamının veya çoğunun sıkıştırma gerilimi altında olduğunu gösterir. Bu nedenle, yuvarlak köşenin R kısmının iç ve dış alanlarının geri yaylanma yönü tutarlıdır, dolayısıyla R kısmının düzeltme bükülmesindeki geri yaylanması serbest bükülmeye göre çok daha azdır.

Yukarıdaki analizden, bükülen R parçasının ve düz parçanın geri yaylanmasının birbirini iptal ettiği açıktır. Genel geri yaylanma, bağıl bükme yarıçapına (r/t), alt kalıp yuvasının genişliğine Bv, merkezi bükme açısına a ve bükme kuvvetinin büyüklüğüne F bağlı olarak pozitif, sıfır veya negatif olabilir.

Bağıl bükme yarıçapı (r/t) küçük, alt kalıp yuvasının genişliği Bv büyük, merkezi açı a küçük ve bükme kuvveti F büyük olduğunda, negatif geri esneme meydana gelecektir; aksi takdirde, pozitif geri esneme ortaya çıkacaktır. Gerçek üretimde, geri yaylanmayı etkileyen birçok faktör vardır, bu da geri yaylanmayı sıfıra kadar kontrol etmeyi zorlaştırır.

Bu nedenle, bağıl eğrilik yarıçapı (r/t), alt kalıp yuvasının genişliği Bv ve bükme kuvveti F gibi parametreler, geri yaylanmayı kontrol etmek ve bükülmüş parçanın hassasiyetini ve kalitesini sağlamak için uygun şekilde seçilmelidir.

1.6 Bükülen parçanın şeklinin ve boyutunun etkisi

Bükülen parçanın şekli, boyutu ve kalıp yapısı da geri esnemesini etkiler. Bükülmüş parçanın düz kenarı kısa olduğunda, geri yaylanma daha büyüktür. V şeklinde bükülmüş bir parçanın geri yaylanması, U şeklinde bükülmüş bir parçanınkinden daha büyüktür. Bükülmüş parça ne kadar karmaşıksa, R parçasında tek bir bükülmede oluşan yuvarlak köşeler ne kadar fazlaysa, bükme sırasında karşılıklı kısıtlama o kadar büyük, çekme şekillendirme bileşeni o kadar büyük ve geri yaylanma değeri o kadar küçük olur.

U şeklindeki bir parçayı bükerken, dışbükey ve içbükey kalıplar arasındaki boşluğun U şeklindeki parçanın geri yaylanması üzerinde önemli bir etkisi vardır. Boşluk ne kadar büyükse, geri yaylanma o kadar büyük olur; tersine, boşluk ne kadar küçükse, kalıbın plaka üzerindeki inceltme etkisi (ekstrüzyon) nedeniyle geri yaylanma o kadar küçük olur. İçbükey kalıbın derinliği çok küçük olduğunda, geri yaylanma da büyük olur.

Buna ek olarak, U şeklindeki bir parçayı üst takım kullanmadan ve düzeltme yapmadan bükerken, alt yay şeklinin düzleştirilmesi ve yayın geri yaylanması dışa doğru (pozitif) geri yaylanma ile sonuçlanacaktır.

Üst takım kullanılmaz ve düzeltme daha sonra yapılırsa, alt yay şekli en son düzleştirildiği için, dışbükey kalıp yükseldiğinde alt yay şekli ile aynı yönde bir geri yaylanma meydana gelir ve bu da içe doğru (negatif) geri yaylanma ile sonuçlanır.

Bir üst takım kullanılırsa, dışbükey kalıbın altındaki malzeme başlangıçtan itibaren esnemeyecektir ve iş parçası yalnızca dışa doğru geri yaylanma üretebilir. Bu nedenle, üst takımın basıncını ayarlayarak, alt ve yay kısmının geri yaylanması birbirini iptal edebilir ve muhtemelen minimum geri yaylanmaya sahip bir iş parçası elde edilebilir.

2. Bükülen Parçanın Geri Yaylanma Değerinin Belirlenmesi

Üretim pratiğinde, belirli bir şekle ve boyutsal doğruluğa sahip bir parça üretmek için, genellikle geri yaylanma değerinin boyutunu belirleme sorunu ortaya çıkar. Geri yaylanmayı etkileyen birçok faktör vardır, teorik hesaplama yöntemleri son derece karmaşıktır ve oldukça yanlıştır, bu nedenle pratik değeri yoktur. Genellikle, geri esneme değeri başlangıçta ampirik verilere ve basit hesaplamalara dayalı olarak belirlenir ve daha sonra çoklu bükme testlerinden sonra düzeltilir.

2.1 Bağıl Bükülme Yarıçapı (r/t)<5 için Geri Yaylanma Değeri

Bağıl eğilme yarıçapı (r/t)<5 olduğunda, eğrilik yarıçapındaki değişiklik önemli değildir ve sadece açının geri yaylanması dikkate alınarak göz ardı edilebilir. Tek bir 90° serbest açı için geri yaylanma Tablo 1-1'de gösterilmiştir.

Tablo 1-1 Tek 90° serbest bükme için geri esneme açısı

| Malzemeler | r/t | Malzeme Kalınlığı t/mm | ||

| <0.8 | 0.8~2 | >2 | ||

| Düşük Karbonlu Çelik | <1 | 4° | 2° | 0° |

| Pirinç (δb=350MPa) | 1-5 | 5° | 3° | 1° |

| Alüminyum, Çinko | >5 | 6° | 4° | 2° |

| Orta Karbonlu Çelik (δb=400-500MPa) | <1 | 5° | 2° | 0° |

| Sert Pirinç (δb=350-400MPa) | 1-5 | 6° | 3° | 1° |

| Sert Bronz (δb=350-400MPa) | >5 | 8° | 5° | 3° |

| Yüksek Karbonlu Çelik (δb>550MPa) | <1 | 7° | 4° | 2° |

| 1~5 | 9° | 5° | 3° | |

| >5 | 12° | 7° | 6° | |

| Sert Alüminyum (2A12) | <2 | 2° | 3° | 4°30′ |

| 2-5 | 4° | 6° | 8°30′ | |

| >5 | 6°30′ | 10° | 14° | |

2.2 Bağıl bükülme yarıçapı (r/t) >10 olduğunda serbest bükülmenin geri tepme değeri

Yukarıdaki analizden, göreceli bükülme yarıçapı (r/t) ne kadar büyükse, bükülme deformasyonunun derecesinin o kadar küçük olduğu ve sonuç olarak geri tepmenin o kadar büyük olduğu sonucuna varılabilir. Parça sadece açı geri tepmesi sergilemekle kalmaz, aynı zamanda bükülme yarıçapında da önemli bir geri tepme vardır. Bu gibi durumlarda, hesaplamalar saf plastik bükme formülü kullanılarak yapılabilir ve daha sonra gerçek üretimde düzeltilebilir.

Şekil 1-1'de gösterildiği gibi, saf hesaplamalara göre dışbükey kalıbın iş parçası yarıçapı ve yuvarlatılmış parçanın merkez açısı için hesaplama formülleri aşağıdaki gibidir:

Formülde,

- r凸 - bükülmüş parçanın köşe yarıçapı (mm);

- r - zımbanın iç köşe yarıçapı (mm);

- α - bükülmüş parçanın köşe yarıçapı r'ye karşılık gelen yay uzunluğunun merkezi açısı (α = 180° - φ);

- α凸 - r köşe yarıçapına karşılık gelen yay uzunluğunun merkezi açısı凸 zımbanın (α = 180° - φ凸);

- t - kalınlığı bükülmüş parçada kullanılan malzeme (mm);

- E - malzemenin elastik modülü (MPa);

- δa - malzemenin akma dayanımı (MPa).

3. Bükülmüş Parçalarda Geri Yaylanmayı Azaltmak için Önlemler

Sac metal parçaların bükme işleminde, plastik ve elastik deformasyonun aynı anda meydana gelmesi nedeniyle geri yaylanma her zaman mevcuttur ve ortadan kaldırılamaz.

Bu nedenle, pratik üretimde, ürün kalitesini sağlamak için bükülmüş parçaların geri yaylanmasından kaynaklanan hataları telafi etmek için önlemler alınmalıdır.

Geri esnemeyi azaltmaya yönelik yaygın yöntemler genellikle telafi tekniklerini, düzeltme yöntemlerini, gerilme koşullarını değiştirmeyi ve bükülmüş parça yapılarının tasarımını iyileştirmeyi içerir.

Bükülmüş parçaların geri yaylanmasını etkileyen birçok faktör vardır ve farklı etkileyen faktörler için farklı önlemler alınmalıdır veya geri yaylanmayı azaltmak için birkaç yöntemin bir kombinasyonu kullanılabilir.

3.1 Bükülmüş Parçaların Yapısal Tasarımının İyileştirilmesi

Bükülmüş parçanın işlevsel kullanımını etkilemeden, bükülmüş parçanın bazı yapısal tasarımlarının iyileştirilmesi geri esneme açısını azaltabilir. Örneğin, bükme alanındaki takviye nervürlerini bastırmak (Şekil 7-4a) veya şekillendirilmiş kenarlar kullanmak (Şekil 7-4b) bükülmüş parçanın sertliğini ve plastik deformasyonunu artırabilir, böylece geri yaylanmayı azaltabilir.

Kullanım gereksinimlerini karşılama koşulları altında, yüksek elastik modül, düşük akma dayanımı, düşük sertlik ve iyi plastisiteye sahip malzemelerin kullanılması geri esnemeyi azaltabilir ve geri esneme kontrolünü kolaylaştırabilir.

3.2 Bükme Geri Yaylanmasını Azaltmak için Proses Önlemleri Alın

1) Serbest bükmeyi düzeltici bükme ile değiştirin.

2) Soğuk işle sertleştirilmiş saclarda, akma dayanımını (a) düşürmek ve böylece geri tepmeyi en aza indirmek için bükmeden önce tavlama yapılabilir. Sertleştirme bükme işleminden sonra yapılabilir, ancak dikkatli olunmalıdır: tavlama malzemenin kullanılabilirliğini etkiliyorsa, bu işlem benimsenmemelidir.

3) Zımba yarıçapı minimum bükme yarıçapına mümkün olduğunca yakın olmalı ve kalıp derinliği genellikle >10t olmalıdır.

4) Bağıl büküm yarıçapına (r/t>100) sahip büyük (uzun) bükümler için, işlenmemiş parçanın çoğu elastik deformasyondadır ve bu da önemli bir geri tepmeye neden olur. Hatta bazılarının geleneksel bükme yöntemleri kullanılarak şekillendirilmesi imkansız olabilir. Bu gibi durumlarda çekme bükümü kullanılabilir.

Çekme bükme bir damgalama süreci Şekil 1-5a'da gösterildiği gibi boş sacın belirli bir eğriliğe, şekle ve boyuta büküldüğü yer. Büyük bağıl bükülme yarıçapına sahip iş parçaları için uygundur ve yüksek basınçlı kaplar, çelik plakalar ve gemi gövdelerinin iskeletleri, çeşitli kaplar ve dolaplar için kenar imalatında yaygın olarak kullanılır.

Çekme bükümü, bükümden önce işlenmemiş parçaya belirli bir çekme gerilmesinin uygulanmasını içerir. Bu çekme gerilmesinin ve işlenmemiş parçanın iç katmanının basınç gerilmesinin birleşik kuvveti, malzemenin akma dayanımından (a) biraz daha büyük olmalıdır ve bükme deformasyonu bu çekme durumu altında tamamlanır. Çekme bükme sırasında işlenmemiş parçadaki iç gerilme dağılımı Şekil 1-5b'de gösterilmektedir.

Üç çekme bükme yöntemi vardır: çekme gerilimi uygulandıktan sonra bükme, bükme sırasında çekme gerilimi uygulama ve bükmeden sonra germe. Bu üç yöntem arasında, bükmeden sonra germe en küçük geri tepme değeriyle sonuçlanır.

Çekme bükme sadece bükülen parçanın deformasyonunu artırmakla kalmaz, aynı zamanda bükülen parçanın tüm kesiti boyunca neredeyse tek tip plastik deformasyona neden olur. Böylece, bükülmüş parçanın geri tepmesini büyük ölçüde azaltabilir.

5) Hassasiyet gerektiren bükülmüş parçalar için, bükme işleminden sonra bir yeniden şekillendirme işlemi eklenebilir.

3.3 Kalıp Yapısının Bükülmesinde Alınan Önlemler

Tahmini veya deneysel geri tepme değerine dayanarak, kalıbın çalışan parçasının şekli ve boyutu dahilinde telafi edebilir (veya düşebiliriz) ve bükülmüş parçanın ürün çiziminin gerektirdiği şekli ve boyutu elde etmesini sağlayabiliriz.

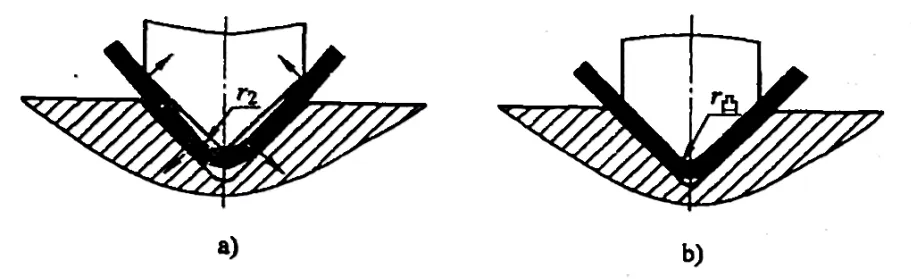

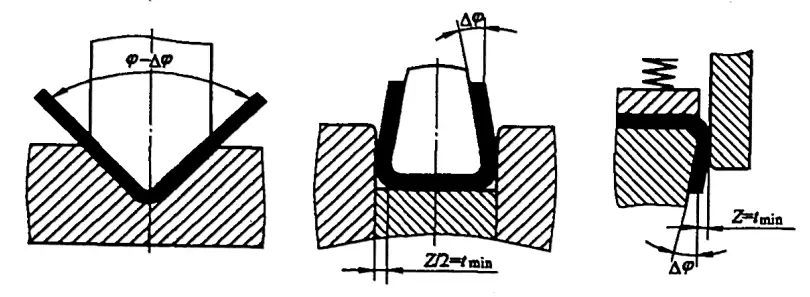

1) 0215, 0235, 08, 10, 20, H2 yumuşak pirinç vb. gibi yumuşak malzemeler φ <5° bükülme geri tepme açısına sahiptir. Malzeme kalınlığı sapması küçük olduğunda, zımba veya kalıp üzerinde bir eğim (geri tepme telafi açısı) tasarlanabilir. Zımba ve kalıp arasındaki boşluk minimum malzeme kalınlığına eşittir veya Şekil 1-6'da gösterildiği gibi geri tepmenin üstesinden gelmek için negatif boşluk bile kullanılabilir.

2) Q215, Q235, 08, 10, 20 ve H62 yumuşak pirinç gibi yumuşak malzemeler için, malzeme kalınlığı 0,8 mm'yi aştığında ve bükme yarıçapı büyük olduğunda, zımbanın çalışma kısmı lokalize bir çıkıntıya sahip olacak şekilde tasarlanabilir. Bu, zımbanın çalışma basıncını bükümün köşesinde yoğunlaştırır.

Bükülmedeki gerilimi artırarak, deformasyon bölgesindeki plastik deformasyon bileşenini geliştirir, gerilme dağılımını iyileştirir, böylece elastik deformasyonu azaltır ve Şekil 1-7'de gösterildiği gibi geri yaylanmayı en aza indiririz.

3) Q275, 45, 50, H62 sert pirinç vb. gibi sert malzemeler için, bükme yarıçapı r>t olduğunda, geri yaylanmayı ortadan kaldırmak için önceden tahmin edilen veya deneysel olarak elde edilen geri yaylanma değerine göre kalıp veya zımba üzerinde geri yaylanma telafi açısı tasarlanabilir.

Alternatif olarak, kalıbın üst kısmı Şekil 1-8'de gösterildiği gibi kavisli bir yüzey (U şeklinde bükme için) olarak tasarlanabilir ve altta yerel bir ters bükülme oluşturur. Yani, parça kalıptan çıkarıldığında, ters eğrinin geri tepmesi, yan duvarların pozitif geri tepmesini dengeleyerek her iki tarafta negatif geri tepmeye neden olur.

4) Z-şekilli bükme için, Z-şekilli bükmenin iki bükme açısı farklı geri yaylanma değerlerine sahip olabilir ve potansiyel olarak Z-şekilli parça üzerinde paralel olmayan üst ve alt yüzeylere yol açabilir. Bu olguyu önlemek için zımba ve kalıp Δφ açısıyla dışa doğru eğilmelidir. Kalınlığı 1 mm'den az olan soğuk haddelenmiş saclar için eğim açısı Şekil 1-9'da gösterildiği gibi genellikle 2°~3° olur.

5) Daha yumuşak malzemeler için, Şekil 1-10'da gösterildiği gibi sert bir kalıp yerine kauçuk bir kalıp kullanılabilir. Kauçuk, rijit bir kap içindeki bir sıvı gibi basıncı her yöne iletebildiğinden, bükme işlemi rijit bir kalıp kullanımına kıyasla faydalı değişikliklere uğrar.

Levha kauçuk üzerinde tamamen desteklenir ve orta destek yanlardan daha güçlüdür, bu nedenle levhanın iki düz duvarı zımbanın yuvarlak köşesi etrafında büküldüğünde, zımba yüzeyine tamamen yapışırlar ve düz duvar kısmı aşırı bükülmeye eğilimli değildir ve geri yaylanmayı azaltır.

Yüksek sertlikte kauçuk elastomerler kullanılırsa, etki daha da iyi olur. Yüksek hassasiyete ek olarak, kauçuk kalıpların kullanımı bükülmüş parçaların yüzeyinde çizik bırakmaz ve kauçuk ve kauçuk elastomer kalıpların çok yönlülüğü çok iyidir.

3.4 Bükmede Geri Yaylanmayı Azaltmak için Kalıp Boşluğunu Ayarlama

Azaltılması kalıp boşluğu geri esnemenin azalmasına katkıda bulunur. Bükme kalıbı yüzeyleri arasındaki boşluk malzeme kalınlığından daha küçük olduğunda, geri yaylanma önemli ölçüde azaltılabilir veya hatta hafif negatif geri yaylanma ile sonuçlanabilir. Uygun tek taraflı bükme kalıp boşluğu malzeme kalınlığından 0,02 mm ila 0,5 mm daha azdır, tipik olarak 0,03 mm olarak ayarlanır.

Aşırı küçük boşluklar malzemenin incelmesine, iş parçası yüzeyinin çizilmesine ve kalıp ömrünün azalmasına neden olabilir. İşlenmemiş sac kalınlığı negatif olarak saptırıldığında, zımba ile kalıp arasında oluşan aşırı büyük bir boşluk da geri yaylanmaya neden olabilir. Çözüm, Şekil 1-11'de gösterildiği gibi ayarlanabilir boşluklu bükme kalıpları tasarlamaktır.