L'analyse montre clairement que les conditions de travail des filières d'extrusion à froid sont extrêmement difficiles, ce qui se traduit par une faible durée de vie. C'est particulièrement vrai pour les filières utilisées dans l'extrusion à froid des matériaux en acier. Par conséquent, pour promouvoir le développement de la technologie de l'extrusion à froid, une recherche approfondie sur la durée de vie des filières d'extrusion à froid est une question clé.

Deux aspects principaux permettent d'allonger la durée de vie des filières d'extrusion à froid :

Réduction de la force d'extrusion unitaire

a) Choix de la méthode de déformation appropriée

Lorsqu'une pièce peut être formée à l'aide de différentes méthodes d'extrusion, la méthode avec l'unité la plus basse force d'extrusion doit être choisi. Par exemple, l'utilisation d'un arbre de traitement pour convertir l'extrusion directe ou indirecte simple en extrusion composée est une mesure efficace pour réduire la force d'extrusion unitaire et prolonger la durée de vie de la filière.

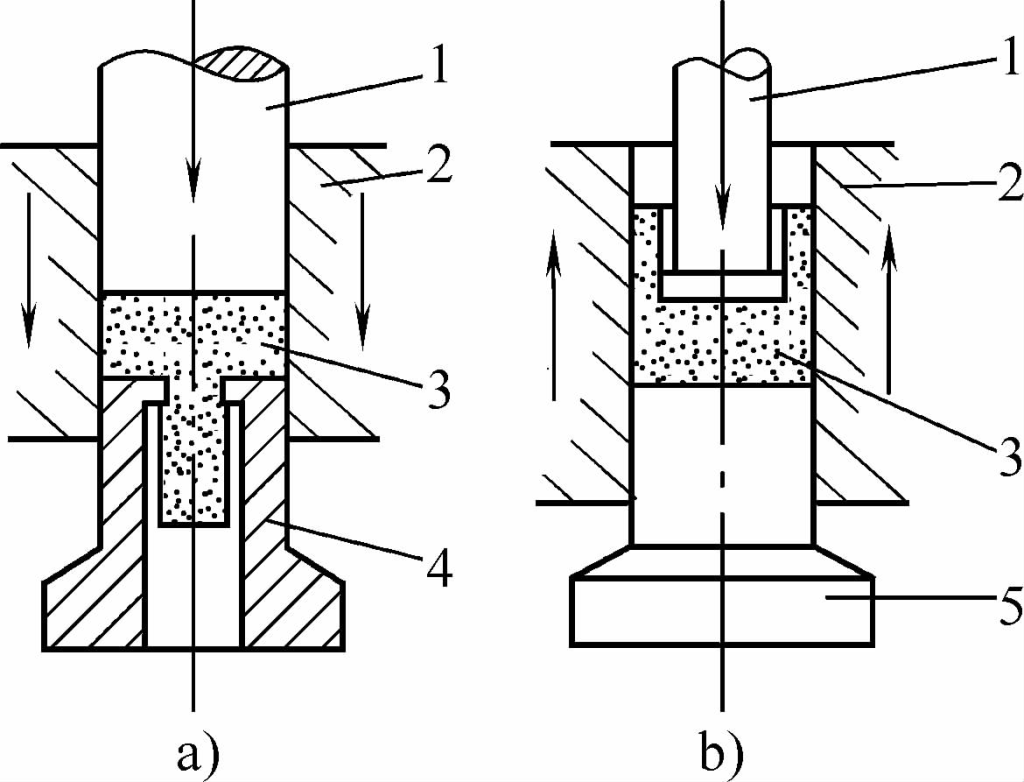

Pendant le moulage par extrusion, la direction de la résistance au frottement est toujours opposée à la direction de l'écoulement du métal. Par conséquent, les méthodes d'extrusion illustrées à la figure 9-15 peuvent être utilisées pour réduire la force d'extrusion unitaire.

a) l'extrusion directe et b) l'extrusion indirecte.

Les composants sont numérotés comme suit :

1 - Guignol

2 - Cylindre d'extrusion

3 - Pièce extrudée

4 - Mourir

5 - Tige d'éjection

b) Choisir le bon degré de déformation

Dans la production réelle, pour augmenter la productivité et réduire le nombre d'opérations de déformation, la méthode consistant à augmenter le degré de déformation est souvent adoptée, ce qui n'est pas approprié. Cela augmente inévitablement la force d'extrusion unitaire, ce qui entraîne une défaillance précoce de la filière. Par conséquent, lors de la conception du processus, le degré de déformation autorisé doit être strictement contrôlé.

c) Utilisation de la forme optimale de la filière

Qu'il s'agisse d'une filière d'extrusion directe ou indirecte, il doit y avoir une forme optimale qui minimise la force d'extrusion unitaire. Par conséquent, en production réelle, la simulation numérique du flux de métal doit être utilisée pour trouver la forme optimale de la filière afin de réduire la force d'extrusion unitaire et d'allonger la durée de vie de la filière.

d) Choisir la bonne forme de l'ébauche

Les données disponibles indiquent que l'utilisation d'une forme de flan raisonnable peut réduire la force d'extrusion unitaire. Par conséquent, les ébauches utilisées pour l'extrusion à froid ne sont pas directement extraites de la matière première coupée, mais sont traitées par une opération de préformage.

e) Prétraitement rigoureux de l'ébauche

Un recuit raisonnable et un traitement de lubrification de surface de l'ébauche avant l'extrusion à froid peuvent réduire de manière significative la force d'extrusion unitaire. Par exemple, dans le extrusion à froid de matériaux en acierLa force d'extrusion diffère d'environ la moitié selon que le traitement de phosphatation est utilisé ou non avant l'extrusion.

Amélioration de la résistance des moisissures aux dommages

(1) Améliorer la qualité des matériaux de moulage et développer de nouveaux matériaux

L'amélioration de la qualité des matériaux de moulage existants et le développement de nouveaux matériaux sont des méthodes fondamentales pour prolonger la durée de vie des moules.

1) La première façon d'améliorer la qualité des matériaux de moulage est d'exiger des usines métallurgiques qu'elles améliorent leur qualité métallurgique. Il s'agit non seulement de garantir la composition chimique de l'acier, mais aussi la pureté et l'uniformité de l'acier de moulage. Pour les fabricants, il est essentiel de renforcer l'inspection des matières premières et d'adopter en temps utile des mesures efficaces pour améliorer la qualité des matériaux de moulage.

2) Ces dernières années, des progrès significatifs ont été réalisés dans le développement de nouveaux matériaux de moulage, tant au niveau national qu'international. De nombreux matériaux de moulage innovants, tels que les nouveaux aciers rapides, les alliages durs liés à l'acier, les aciers de base et les matériaux céramiques, ont été mis au point, offrant des conditions préalables favorables à l'amélioration de la résistance des moules et à l'allongement de leur durée de vie.

Toutefois, il est essentiel de bien comprendre les propriétés de ces nouveaux matériaux et de les choisir correctement en fonction des conditions de travail spécifiques afin d'éviter une mauvaise utilisation, qui pourrait entraîner des déchets importants et des effets d'utilisation potentiellement insatisfaisants.

(2) Sélection correcte des matériaux de moulage

Le choix correct du matériau de moule approprié en fonction des conditions de travail du moule d'extrusion à froid est une mesure clé pour prolonger la durée de vie du moule et réduire les coûts. Par conséquent, les deux points suivants doivent être pris en compte lors de la sélection des matériaux de moulage.

1) La sélection des matériaux de moulage doit être basée sur les conditions de travail du moule. Les conditions de travail réelles des moules d'extrusion à froid varient souvent et les modes de défaillance ne sont pas tout à fait les mêmes. Si la défaillance du moule est principalement due à l'usure, il n'est pas nécessaire de choisir des matériaux de moulage à haute résistance ; il convient plutôt de choisir des matériaux de moulage à haute résistance à l'usure.

Si le moule est soumis à d'importantes forces excentriques et qu'il se casse principalement (comme les moules à poinçons), il convient de choisir des matériaux de moulage à haute ténacité. L'expérience montre que si le matériau de moulage sélectionné ne peut pas répondre aux exigences d'utilisation dans certains aspects, il peut raccourcir la durée de vie du moule et provoquer des défaillances précoces.

2) La sélection des matériaux de moulage doit également tenir compte des avantages économiques. Comme chacun sait, les prix des matériaux de moulage sont généralement assez élevés, en particulier pour certains matériaux de moulage avancés. Par conséquent, lors de la sélection des matériaux de moulage, il est nécessaire de choisir des matériaux de moulage plus abordables dans la mesure du possible tout en respectant les exigences d'utilisation, et d'éviter absolument l'utilisation arbitraire de matériaux de moulage avancés.

(3) Conception d'une structure raisonnable pour les moules

Une structure de moule raisonnable est une mesure importante pour améliorer la capacité de charge du moule et prolonger sa durée de vie. En résumé, les points suivants doivent être pris en considération.

1) S'assurer que le moule présente une résistance, une rigidité et une fiabilité suffisantes et qu'il offre de bonnes performances en matière de guidage.

2) Éviter autant que possible de former une structure de moule avec de grandes concentrations de contraintes. Par exemple, les pièces de transition doivent être conçues avec un rayon de congé suffisamment grand ; des structures en deux parties doivent être adoptées pour les parties de la cavité du moule qui sont susceptibles de se fissurer, etc.

3) Différentes méthodes d'optimisation doivent être choisies en fonction du type de matériau utilisé pour la filière. Par exemple, lors de l'utilisation d'alliages durs ou d'alliages durs liés à l'acier pour la filière, la conception de l'optimisation doit viser une contrainte de traction nulle sur la paroi interne de la filière.

Lorsque l'on utilise de l'acier à outils pour la matrice, la matrice et le matériau de l'anneau précontraint doivent produire simultanément en tant que fonction cible pour l'optimisation de la conception. De cette manière, le potentiel du matériau du moule peut être pleinement utilisé.

4) Adopter de nouvelles structures de moules éprouvées. Par exemple, l'utilisation d'une filière d'enroulement de bande d'acier ou d'une filière d'enroulement de fil métallique peut garantir une résistance élevée du moule tout en réduisant sa taille et son poids ; l'utilisation d'une filière combinée en escalier peut supporter une pression radiale interne plus importante qu'une filière combinée à bouche plate de la même taille.

(4) Adoption d'un procédé de forgeage raisonnable

La répartition et la forme des carbures dans l'acier de moulage ont un impact décisif sur ses propriétés mécaniques ; la déformation par forgeage est la principale méthode pour briser les carbures en forme de blocs et de bandes dans l'acier, en les répartissant uniformément sous forme de minuscules particules afin d'éliminer l'anisotropie du matériau et d'améliorer la qualité interne.

Bien que les matériaux de moulage fournis par les aciéries aient subi un certain degré de traitement sous pression, ils ne peuvent pas répondre aux exigences d'utilisation et doivent être soumis à un nouveau forgeage. Lors de la refonte de l'acier pour moules, les points suivants doivent être pris en compte.

1) Bien comprendre que l'objectif principal du re-forgeage des matériaux de moulage est d'améliorer les propriétés mécaniques, et seulement en second lieu de changer la forme.

2) Accorder une attention particulière aux différences entre les matériaux des moules de forgeage et les matériaux généraux de forgeage, et respecter strictement les spécifications du processus de forgeage des matériaux des moules.

3) Pour briser complètement les carbures et les disperser uniformément, il convient d'adopter un ratio de forgeage élevé et une méthode d'extrusion multidirectionnelle pour le forgeage.

(5) Adoption d'un processus de traitement thermique raisonnable

D'après les statistiques nationales et internationales sur les défaillances précoces des moules, la plus grande partie de ces défaillances est due à des processus de traitement thermique déraisonnables. L'expérience montre que le processus de traitement thermique du moule est l'un des principaux moyens d'améliorer les propriétés mécaniques des matériaux du moule.

Pour garantir la solidité, la dureté, la résistance à l'usure et la dureté thermique du moule, il convient d'ajouter des processus de traitement thermique de renforcement de la surface aux méthodes de traitement thermique de trempe et de revenu. Cela permet d'améliorer considérablement la dureté, la résistance à l'usure et la résistance à la fatigue de la surface de travail du moule. Actuellement, les procédés de traitement thermique de renforcement de la surface suivants sont utilisés pour l'acier des moules d'extrusion à froid.

1) Carbonitruration

L'infiltration simultanée de carbone et d'azote dans la surface de l'acier est appelée carbonitruration. Il s'agit d'un type de traitement thermique chimique par co-infiltration de plusieurs éléments.

La carbonitruration présente plusieurs avantages par rapport à la cémentation.

① La surface de la couche infiltrée présente une dureté et une résistance à l'usure supérieures à celles de l'acier cémenté, ainsi qu'une certaine dureté à la chaleur et une résistance à la corrosion.

② L'azote dissous dans l'austénite augmente la stabilité de l'austénite surfondue, améliorant ainsi la trempabilité de la couche infiltrée.

③ L'introduction d'azote peut abaisser la température à laquelle l'austénite se forme, empêchant ainsi le grossissement des grains.

④ La déformation de la carbonitruration est plus faible que celle de la cémentation.

En raison de la série d'avantages mentionnés ci-dessus, la carbonitruration tend actuellement à remplacer la cémentation dans le processus de traitement thermique de renforcement de la surface des moules.

Les procédés de carbonitruration peuvent être divisés en carbonitruration solide, liquide et gazeuse en fonction de l'état des matériaux utilisés. La carbonitruration au cyanure a été progressivement abandonnée ces dernières années en raison de sa haute toxicité. La carbonitruration gazeuse, en revanche, n'est pas toxique, offre de bonnes conditions de travail, est facile à utiliser et à contrôler. C'est pourquoi la carbonitruration gazeuse est largement utilisée à l'heure actuelle.

2) Nitrocarburation gazeuse

Il s'agit d'un type de carbonitruration gazeuse qui implique principalement une infiltration d'azote à des températures inférieures à la température eutectique du système ternaire Fe-C-N. La surface du moule après la nitrocarburation gazeuse présente une plus grande résistance à l'usure et à la fatigue. La surface du moule après la nitrocarburation gazeuse présente une plus grande solidité, une meilleure résistance à l'usure et une plus grande résistance à la fatigue. Actuellement, ce processus de traitement thermique de renforcement de la surface a commencé à être utilisé dans les moules d'extrusion à froid et a donné de bons résultats.

Par exemple, le moule de poinçonnage utilisé par une certaine usine pour l'extrusion à froid de 15 sièges d'instruments en acier, lorsqu'il était fabriqué en acier de base CG-2 sans traitement de nitrocarburation au gaz, avait une durée de vie de 14 500 pièces, mais après le traitement de nitrocarburation, la durée de vie moyenne atteignait 27 500 pièces, la durée la plus élevée étant de 45 600 pièces.

La spécification du processus de nitrocarburation au gaz est la suivante : la température de chauffage est de 530~570℃, et le temps de maintien est généralement de 1~16h.

En outre, la nitruration ionique, le chromage dur, le dépôt de vapeur de TiC, l'infiltration de vanadium en bain de sel, l'infiltration de bore, ainsi que les technologies d'ingénierie de surface à base de terres rares et d'ingénierie de surface nanométrique sont également appliqués au traitement thermique de renforcement de la surface de l'acier des moules d'extrusion à froid. Elles peuvent toutes améliorer la résistance de la surface du moule à différents degrés et prolonger la durée de vie du moule.

(6) Garantir la qualité de l'usinage et adopter de nouvelles méthodes de traitement

1) Assurer rigoureusement la qualité de l'usinage.

Une meilleure qualité d'usinage peut prolonger la durée de vie de la matrice. Par conséquent, des mesures efficaces doivent être prises pour garantir le respect des exigences techniques spécifiées. L'expérience montre que pour obtenir une meilleure qualité d'usinage dans le traitement mécanique des filières d'extrusion à froid, il convient de mettre l'accent sur les points suivants :

i) Après l'usinage final de la matrice de poinçonnage, toutes les pièces de transition doivent être lisses et sans soudure. La pièce de travail doit être coaxiale avec la pièce de serrage et sa forme doit être strictement symétrique. Dans le cas contraire, non seulement l'épaisseur de la pièce extrudée sera inégale, mais la matrice de poinçonnage elle-même risque de se déformer sous l'effet d'une contrainte unilatérale.

ii) Pour garantir la haute résistance de la matrice de poinçonnage et éviter les fissures dues à la concentration des contraintes, la matrice de poinçonnage ne doit pas présenter de trous centraux résiduels aux deux extrémités. Par conséquent, lors du traitement de la matrice de poinçonnage, une "bosse" doit être réservée sur la surface supérieure pour le poinçonnage du trou central.

iii) La rugosité de la surface de la matrice de poinçonnage doit généralement respecter certaines exigences basées sur le type de matière première de la pièce extrudée. Pour les filières d'extrusion inverse en acier, la rugosité de surface Ra doit être <0,2μm ; pour les filières d'extrusion inverse en métaux non ferreux, la rugosité de surface Ra doit être <0,2μm. métaux comme l'aluminium pur, une rugosité de surface Ra de 0,8μm est suffisante.

Toutefois, pour la partie de la bande de travail, que le matériau extrudé soit de l'acier ou un métal non ferreux, une rugosité de surface Ra de <0,2μm doit être maintenue.

iv) Plus la rugosité de la surface de la cavité d'extrusion avant ou arrière est faible, mieux c'est, en général elle doit être Ra<0,2μm. La cavité de la filière qui a été meulée puis polie peut réduire la force d'extrusion unitaire, ce qui prolonge considérablement la durée de vie de la filière.

v) Le meulage ou le polissage de la partie travaillante de la matrice doit être effectué après le traitement thermique final. La surépaisseur d'usinage laissée avant le meulage ne doit pas dépasser 0,1 mm, et la rugosité de surface Ra doit être <1,6μm. Pour éliminer les contraintes résiduelles après le meulage, il est préférable d'effectuer un traitement de recuit de détente après le meulage.

2) Adopter de nouvelles méthodes de traitement.

Outre les méthodes générales de traitement mécanique, le traitement des filières d'extrusion à froid comprend également des méthodes telles que l'usinage par décharge électrique, le traitement électrolytique et l'extrusion à froid des cavités de filière, ainsi que de nouvelles méthodes de traitement telles que l'usinage ultra-précis et le fraisage à grande vitesse. Nous présentons ici brièvement la méthode d'extrusion à froid des cavités de filière.

L'extrusion à froid des cavités de filière consiste essentiellement à traiter directement la cavité de filière à l'aide du processus d'extrusion à froid basé sur le principe de la déformation plastique des métaux. Il s'agit généralement de traiter d'abord une matrice de poinçonnage à haute dureté en acier à outils en fonction de la forme de la cavité de la matrice.

Ensuite, sous l'action d'une machine d'extrusion à cavité (ou d'une machine de gros tonnage), le produit est soumis à un contrôle de qualité. presse hydraulique), la matrice de poinçonnage est pressée dans l'ébauche, créant ainsi une cavité de poinçonnage qui correspond à la forme, au périmètre et à la taille de la pièce de travail de la matrice de poinçonnage d'une manière concave-convexe inversée.

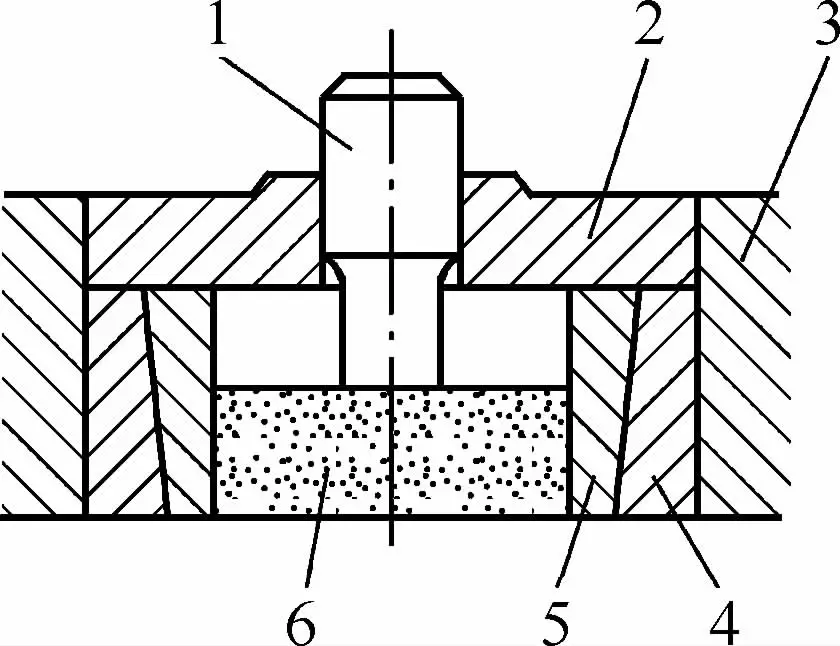

Il existe de nombreuses méthodes d'extrusion à froid des cavités de filière, la plus courante étant l'extrusion de cavités dans le cadre de la filière, comme le montre la figure 9-16. Le processus de travail est le suivant : l'ébauche recuite et ramollie est placée au préalable dans le cadre de la filière et le poinçon est enfoncé dans l'ébauche sous l'action de la presse hydraulique.

1. Coup de poing

2. Plaque de guidage

3. Anneau extérieur

4. Bague intérieure

5. Bloc d'ajustement conique

6. Blanc

À ce moment, le métal de l'ébauche ne peut s'écouler que vers le haut, ce qui garantit un contact étroit entre l'ébauche et la matrice de poinçonnage. Par conséquent, la précision de la cavité de la matrice peut atteindre IT6-IT7, la forme géométrique est correcte et la rugosité de surface Ra est de 0,1~0,2μm.

La matrice de poinçonnage pour l'extrusion à froid de l'empreinte est un composant critique lié à la réussite ou à l'échec du formage. La fabrication de cette matrice doit faire l'objet d'une attention particulière. D'une manière générale, les points suivants doivent être pris en compte :

i) Pour réduire la concentration des contraintes, la partie de transition du poinçon ne doit pas présenter de changements brusques et doit avoir un rayon de courbure minimal de 0,2 mm.

ii) Pour garantir une résistance et une dureté élevées de la matrice de poinçonnage, il convient de sélectionner un acier à très haute résistance comme matière première pour la matrice de poinçonnage et de mettre en œuvre des processus stricts de déformation par forgeage et de traitement thermique.

iii) Après le traitement thermique, la partie travaillante de la matrice de poinçonnage doit être rectifiée à nouveau, avec une rugosité de surface Ra≤0,1μm.

iv) Pour garantir la précision du guidage de la matrice de poinçonnage, la longueur de la pièce de guidage de la matrice de poinçonnage ne doit généralement pas être inférieure à 1,2 fois la dimension radiale maximale de la cavité de la matrice.

Il convient de noter que le taux de production des cavités de filière par extrusion à froid est beaucoup plus élevé que le traitement par découpage. Plus important encore, après la formation de la cavité de la filière par extrusion à froid, la structure interne de la filière est plus dense, sa solidité et sa résistance à l'usure sont plus élevées, ce qui prolonge la durée de vie de la filière.

Toutefois, comme la résistance du matériau de la filière formé par extrusion est plus élevée et que sa plasticité est moins bonne, cette méthode de traitement n'est utilisée que pour les formes simples et le traitement des cavités de filière peu profondes.

(7) Utilisation rationnelle et entretien des matrices

La compréhension des caractéristiques du formage par extrusion à froid, l'utilisation rationnelle et l'entretien minutieux des filières sont également des mesures importantes pour prolonger la durée de vie des filières.

Lorsque les températures sont basses en hiver, il est préférable de préchauffer la filière avant de l'utiliser afin d'éviter les fissures. Pendant la production d'extrusion à froid, sous l'effet de la chaleur, la température de la filière augmente rapidement ; la filière doit donc être refroidie régulièrement.

Pour les filières qui subissent des forces importantes, après quelques milliers d'extrusions, un traitement de recuit de détente doit être effectué à 160~180℃ pendant 2 heures.

Pour les anneaux précontraints extérieurs et intermédiaires qui sont utilisés de manière répétée, après plusieurs extrusions, un traitement de recuit de détente doit être effectué à 180℃ pendant 2 heures ; sinon, les anneaux précontraints intermédiaires et extérieurs risquent de se fissurer soudainement, ce qui non seulement endommagerait la filière, mais pourrait également provoquer des accidents corporels.

Pour prolonger la durée de vie de la matrice, un ensemble complet de systèmes de maintenance et d'entretien doit être mis en place. Un personnel désigné doit être affecté au réglage rapide de la presse, ainsi qu'à la réparation, au réglage et au stockage de la matrice. Pendant le stockage et le transport de la matrice, des mesures de prévention de la rouille doivent être prises et des blocs de protection doivent être placés entre les bases supérieure et inférieure de la matrice afin d'éviter tout dommage.