La configuration de l'équipement de production d'emboutissage doit être envisagée de manière globale, en tenant compte des caractéristiques des pièces embouties et du volume de production. Les pièces découpées des wagons de passagers se caractérisent par une grande variété et de petites quantités.

Par conséquent, lors de la configuration de l'équipement de production d'estampage, il est nécessaire de répondre aux besoins de production de la plupart des pièces estampées fabriquées par l'entreprise tout en satisfaisant aux exigences économiques.

Les principes de configuration équipement d'estampage pour les wagons de passagers sont les suivants :

1) L'équipement de production doit être capable de répondre aux besoins de fabrication de pièces structurelles clés liées à la sécurité opérationnelle des wagons de passagers.

2) Compte tenu des caractéristiques des variétés multiples et de la production de petits lots, il est essentiel de choisir des équipements polyvalents et flexibles, capables d'effectuer plusieurs tâches à la fois.

3) Pour les équipements spécialisés tels que les cintreuses, il convient d'envisager des processus alternatifs ou, en cas de dysfonctionnement, d'utiliser un équipement de remplacement pour poursuivre la production.

Ensuite, je présenterai les équipements d'emboutissage couramment utilisés pour la production de pièces embouties pour les wagons de passagers.

Équipement de déroulage des tôles d'acier

Tôle d'acier déroulement est utilisé pour dérouler les bobines d'acier. Le volume de production des pièces estampées pour les voitures de passagers ferroviaires est faible et les spécifications des plaques requises sont diverses, ce qui complique l'approvisionnement. Si les spécifications sont réduites, le taux d'utilisation des matériaux diminuera, ce qui entraînera une augmentation des coûts.

Du point de vue de la réduction des coûts, il est plus économique et plus raisonnable d'acheter des matériaux en bobine et de les dérouler en interne.

L'équipement de déroulage utilisé par les fabricants de wagons de passagers est conçu pour dérouler des bobines d'une épaisseur inférieure à 6 mm. La figure 3-13 représente la ligne de déroulage des tôles d'acier et le tableau 3-33 énumère les paramètres de base de la ligne de déroulage des tôles d'acier.

Tableau 3-33 : Paramètres de base de la ligne de déroulage des tôles d'acier

| Paramètres | Plage numérique | Unités |

| Largeur de la bobine | 500~1500 | mm |

| Épaisseur de la bobine | 1.0~6.0 | mm |

| Masse de la bobine | ≤10000 | kg |

| Longueur de coupe | 500~4500 | mm |

| Nombre de coupes | 20~60 | Temps/Min |

| Précision de la longueur de coupe | ≤±1 | mm |

| Précision du nivellement | ≤1 | mm/m |

Équipement de coupe

Cette opération sert principalement à préparer la matière première en vue d'un traitement ultérieur. Outre les équipements de découpe traditionnels, les dernières années ont vu l'avènement de dispositifs de découpe CNC tels que les découpeurs laser et les découpeurs à jet d'eau à haute pression. Ces innovations ont permis d'intégrer les étapes de traitement des tôles plates, ce qui permet de réaliser le traitement en une seule fois.

La figure 3-14 montre une CNC cisaillement et le tableau 3-34 indique la fonction et les paramètres de base de la machine à cisailler.

Tableau 3-34 : Objectif et paramètres de base de la fonction Machine à cisailler

| Numéro de série | Nom de l'équipement | Description de l'équipement |

| 1 | Machine à cisailler les tôles minces à commande numérique | (1) Utilisé pour cisailler et couper des plaques d'acier d'une épaisseur de ≤10mm (2) Épaisseur maximale de cisaillement : 10 mm pour l'acier au carbone, 6 mm pour l'acier inoxydable (3) Longueur maximale de cisaillement : 4000 mm (4) Équipé d'un dispositif anti-torsion (5) Équipé d'un dispositif de soutien du matériel à l'arrière (6) L'angle de cisaillement et l'écart entre les lames peuvent être réglés à l'aide d'une commande numérique. |

| 2 | Machine à cisailler les tôles épaisses à commande numérique | (1) Utilisé pour cisailler et couper des plaques d'acier d'une épaisseur de ≤16mm (2) Épaisseur maximale de cisaillement : 16 mm pour l'acier au carbone, 8 mm pour l'acier inoxydable (3) Longueur maximale de cisaillement : 4000 mm (4) Équipé d'un dispositif de soutien du matériel à l'arrière (5) L'angle de cisaillement et l'écart entre les lames peuvent être réglés à l'aide d'une commande numérique. |

La figure 3-15 représente l'équipement de découpe et de découpage CNC, tandis que le tableau 3-35 fournit les types d'équipement de découpe et leurs paramètres fondamentaux.

a) Découpe au laser machine

b) Machine d'oxycoupage CNC

c) Précision machine de découpe au plasma

d) Machine de découpe au jet d'eau à haute pression

Tableau 3-35 Types d'équipements de coupe et leurs paramètres fondamentaux

| Numéro de série | Nom de l'équipement | Description de l'équipement |

| 1 | Machine de découpe laser | (1) Utilisé pour couper et découper des plaques de métal d'une épaisseur ≤ 20mm (2) Puissance de coupe ≥ 4kW (3) Table de travail interchangeable de 2m × 4m (4) Epaisseur de coupeLes plaques d'acier au carbone sont de 20 mm, les plaques d'acier inoxydable de 12 mm et les plaques d'alliage d'aluminium de 8 mm. |

| 2 | Machine de découpe à la flamme CNC | (1) Utilisé pour couper et découper des plaques d'acier au carbone d'une épaisseur ≤ 200mm (2) Table de travail de 3 m × 40 m, avec structure à portiques multiples. (3) Capacité de coupe maximale : plaque d'acier au carbone de 200 mm d'épaisseur |

| 3 | Machine de découpe plasma de précision | (1) Utilisé pour couper et découper des plaques d'acier d'une épaisseur ≤ 30mm (2) Coupe à sec avec dispositif d'extraction des poussières synchronisé (3) Table de travail de 3m × 20m (4) Épaisseur de coupe : 30 mm pour les plaques d'acier au carbone, 20 mm pour les plaques d'acier inoxydable |

| 4 | Machine de découpe à l'eau sous haute pression | (1) Utilisé pour couper et découper des plaques d'alliage d'aluminium d'une épaisseur ≤ 300mm (2) Épaisseur de coupe maximale : 300mm (3) Table de travail de 2m × 4m |

Machine à niveler

La figure 3-16 représente la machine à planer les tôles d'acier, tandis que le tableau 3-36 fournit les paramètres fonctionnels de base de la machine à planer. En raison de l'irrégularité des matières premières des plaques d'acier ou de leur déformation au cours du traitement, il est nécessaire de procéder à un nivellement.

a) Planeur à plaques minces à 19 rouleaux

b) Niveleur de plaques épaisses

Tableau 3-36 : Paramètres fonctionnels de base des planeuses

| Numéro de série | Nom de l'équipement | Description de l'équipement |

| 1 | Niveleur à plaques minces | (1) Utilisé pour les plaques de nivellement d'une épaisseur de 0,5~8mm (2) La largeur maximale de nivellement est de 1500 mm. (3) La longueur minimale de nivellement est de 100 mm. (4) La précision de nivellement est de 1mm/m (5) La limite d'élasticité maximale de la plaque d'acier pour le nivellement est de 800MPa. |

| 2 | Plaque épaisse de mise à niveau | (1) Utilisé pour les plaques de nivellement d'une épaisseur de 6~22mm (2) La demi-largeur maximale de nivellement est de 2000 mm. (3) La longueur minimale de nivellement est de 400 mm. (4) La précision de nivellement est de 1mm/m (5) La limite d'élasticité maximale de la plaque d'acier pour le nivellement est de 800MPa. |

| 3 | Machine à redresser | (1) Utilisé pour redresser différents types d'acier (2) La force nominale est de 2000kN |

Presses mécaniques

Le tableau 3-37 présente les paramètres des presses mécaniques. Ces presses sont principalement utilisées pour les opérations de poinçonnage et de formage. En fonction des types de pièces d'emboutissage pour les véhicules ferroviaires, cinq types de presses sont principalement utilisés.

Tableau 3-37 : Paramètres des presses mécaniques

| Objet | Unités | Type d'équipement | |||||

| JC21 - Presse 160A | J36 - 250 Presse | Presse de 500 tonnes | 2000t Presse | Presse à friction 100t | |||

| Force nominale | kN | 1600 | 2500 | 5000 | 20000 | 1000 | |

| Plage de course du coulisseau | mm | 160 | 400 | 500 | 630 | 300 | |

| Longueur de réglage de la tringlerie | mm | 130 | 220 | 200 | 270 | ||

| Fréquence de la course du coulisseau | coups/min | 50 | 17 | 9 | 6 | 18 | |

| Distance entre le centre de la glissière et le lit (profondeur de la gorge) | mm | 380 | |||||

| Distance entre les guides | mm | 800 | 1085 | ||||

| Distance entre le bas du guide et la table de travail | mm | 620 | 600 | 1340 | 920 | 500×500 | |

| Dimensions de la table de travail | Coulisseau supérieur | mm | 440×600 | 1000×2300 | 1440×1800 | 1700×3710 | |

| Table de travail | mm | 710×1120 | 1250×2450 | 1505×1800 | 1900×4000 | ||

| Coussin d'air | Quantité | mm | 3 | 2 | 2 | 3 | |

| Force de chaque coussin d'air | kN | 65 | 300 | 300 | 3000 | ||

| Accident vasculaire cérébral | mm | 200 | 250 | 200 | 250 | ||

| Hauteur de fermeture de la matrice autorisée | mm | 190~320 | 225~445 | 410~600 | 375~645 | 120~420 | |

| Taille du trou de la poignée | mm | Φ80 | |||||

| Taille de la tige de support standard brune ou de la tige de support | mm | Φ35 ×L | Φ48 | Φ58 × L | |||

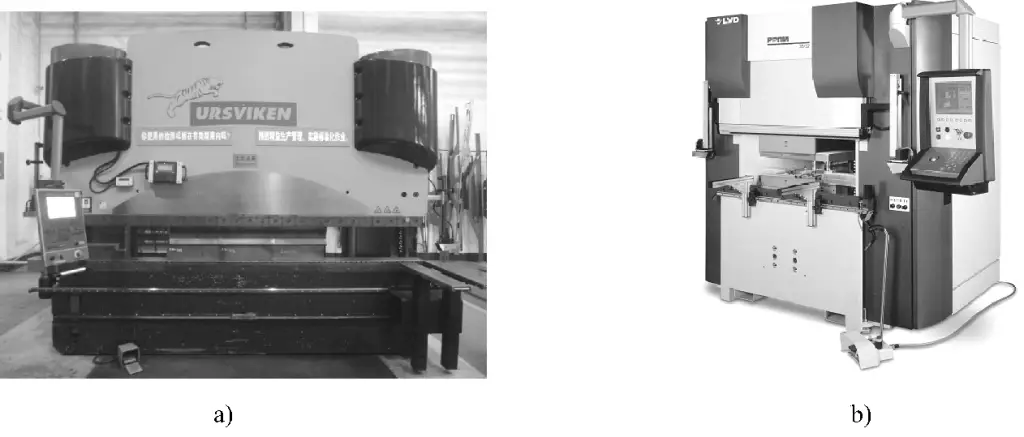

Machine à plier

Les cintreuses CNC sont les équipements les plus utilisés dans la production de pièces embouties pour les wagons de passagers, avec plus de 80% de pièces formées façonnées sur ces machines.

La figure 3-17 illustre une cintreuse CNC, tandis que le tableau 3-38 en fournit les paramètres. Il convient de noter que la machine présente un format d'axe CNC 3+2, ce qui signifie que la butée arrière possède deux axes, nécessitant non seulement un mouvement avant et arrière, mais aussi un mouvement vers le haut et vers le bas contrôlé par la CNC.

Pour les cintreuses dont la longueur de la table de travail est supérieure à 3 mètres, le nombre de blocs de positionnement de la butée arrière doit être de trois ou plus.

a) Machine à plier CNC 3200kN

b) Machine à plier CNC 800kN

Tableau 3-38 Paramètres des cintreuses CNC (produits de la société Huangshi LVD)

| Modèle de machine | 80/3200 | 160/3200 | 320/4000 | 400/4000 |

| Force nominale/kN | 800 | 1600 | 3200 | 4000 |

| Longueur de cintrage/mm | 3200 | 3200 | 3200 | 4000 |

| Espacement des colonnes/mm | 2700 | 2700 | 2700 | 3500 |

| Profondeur de gorge/mm | 400 | 400 | 400 | 500 |

| Course du curseur/mm | 170 | 170 | 170 | 200 |

| Hauteur de la table/mm | 800 | 800 | 800 | 800 |

| Hauteur de montage de la matrice/mm | 600 | 600 | 600 | 600 |

| Puissance du moteur principal/kw | 5.5 | 11 | 18.5 | 22.5 |

| Nombre de cylindres de compensation | 3 | 3 | 3 | 4 |

| Nombre d'axes de contrôle | 3+2 | 3+2 | 3+2 | 3+2 |

| Jauge arrière Course de l'axe X/mm | 500 | 500 | 500 | 500 |

| Jauge arrière Vitesse de l'axe X/(mm/s) | 200 | 200 | 200 | 200 |

Poinçonneuse à tourelle CNC

La figure 3-18 représente un Poinçonneuse à tourelle CNCLe tableau 3-39 présente certains de ses paramètres techniques. La poinçonneuse à tourelle CNC est principalement utilisée pour le poinçonnage, la découpe, le formage et le bordage de tôles d'une épaisseur inférieure à 5 mm.

Tableau 3-39 Paramètres partiels de la poinçonneuse à tourelle CNC

| 1 | Taille du tableau | 2500mm×1250mm |

| 2 | Épaisseur maximale de la tôle à perforer | 8 mm |

| 3 | Maximum Force de frappe | 220kN |

| 4 | Fréquence maximale de poinçonnage (E=1mm) | 1400 fois/min |

| 5 | Zone d'installation | 6760mm×6100mm |

Machine à étirer CNC

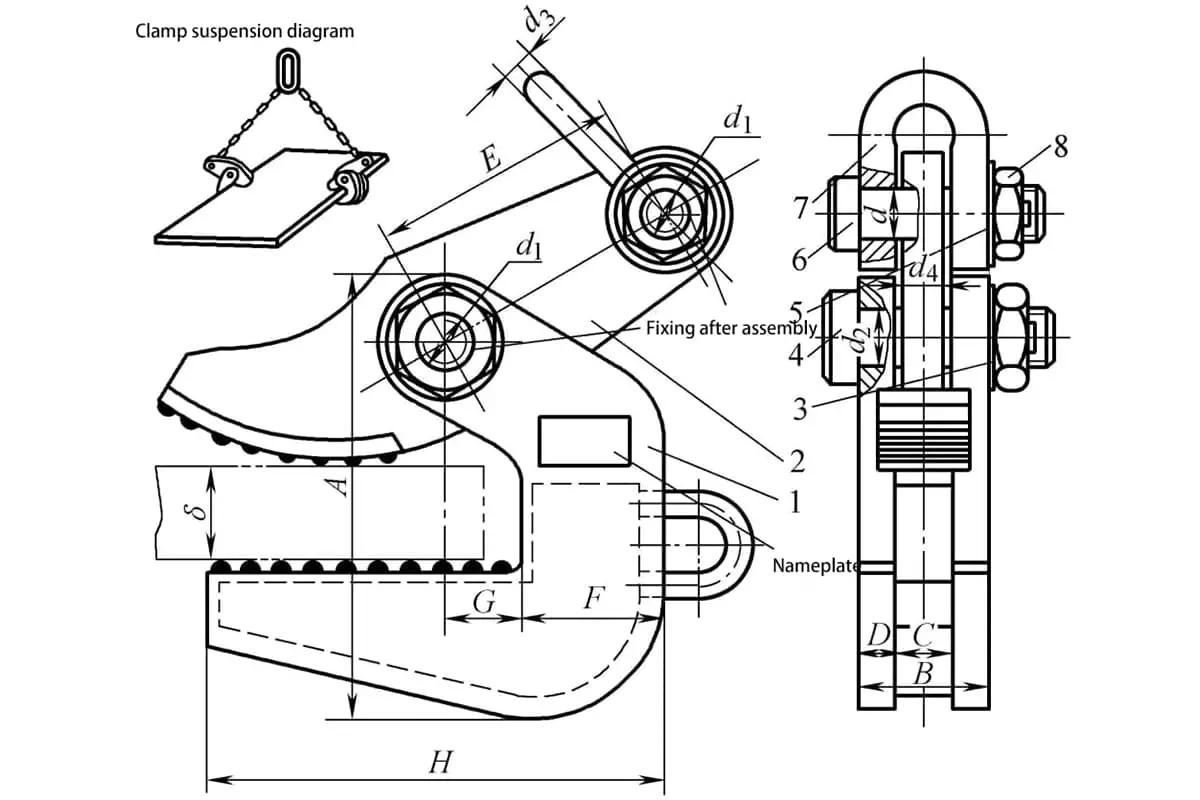

La figure 3-19 montre la machine de formage par étirement CNC V75 produite par la société américaine CYRILBATH. Elle est principalement utilisée pour former des profilés à grand rayon de courbure, tels que les poutres de toit des voitures de chemin de fer. Il s'agit d'un dispositif de pliage spécialisé. Le tableau 3-40 présente ses caractéristiques techniques.

Tableau 3-40 : Spécifications techniques de la machine de formage étirable CNC V75

| Articles | Spécifications techniques |

| Force de traction maximale du cylindre d'étirement de la machine | 750kN |

| Force de traction minimale du cylindre d'étirement de la machine | 50kN |

| Rotation de la pince | ±180° (réglage manuel) |

| Distance maximale entre deux pinces | 7000mm |

| Distance minimale entre deux pinces | 1000mm |

| Course maximale du vérin d'étirement | 762mm |

| Vitesse maximale du cylindre d'étirement | Jusqu'à 762 mm/min |

| Angle de pivotement maximal du vérin d'étirement | ±28° |

| Angle de pivotement du bras | +10°~ -90° |

| Gamme de vitesse de formage | (0.5°~3°) /s |

| Vitesse de retour | 3°/s |

| Distance entre le sol et la surface de la table de travail du moule | 978mm |

| Distance entre le centre de la pince et la surface de la plate-forme de montage du moule | 267mm |

| Exigences en matière d'alimentation électrique | Triphasé 380V, 50Hz |

| Mode de contrôle du processus de pliage | Contrôle de position et contrôle de force |

| Diamètre intérieur de la pince | Φ250mm |

Machine de formage à marteau

Également connue sous le nom de machine de formage universelle (figure 3-20), la machine de formage à percussion est principalement utilisée pour plier et former certains profils, former des pièces de type peau et ajuster certaines pièces pliées. Le modèle d'équipement sélectionné est le KF665, avec les capacités de travail suivantes :

- Acier doux ordinaire (ReL=400MPa) : Maximum 6.0mm.

- Acier inoxydable (ReL=600MPa) : Maximum 4.0mm.

- Alliage d'aluminium ordinaire (ReL=250MPa) : Maximum 8,0 mm.

Équipement auxiliaire

Outre les dispositifs susmentionnés, il existe également plusieurs équipements auxiliaires, notamment des machines de forage, des équipements de nettoyage par grenaillage et sablage, et des outils de coupe manuels. Voir le tableau 3-41.

Tableau 3-41 : Équipement auxiliaire

| Numéro de série | Nom de l'équipement | Objectif |

| 1 | Machine de forage | Utilisé pour percer des trous dans des pièces embouties |

| 2 | Équipement de grenaillage, de sablage et de revêtement | Utilisé pour le grenaillage, le sablage et le dérouillage des plaques d'acier au carbone avant traitement, et pour l'application d'une couche d'apprêt anticorrosion sur la surface. |

| 3 | Outils de coupe manuels | Découpage manuel à l'aide de découpeurs plasma à air ou de machines d'oxycoupage |

| 4 | Équipement d'ébavurage | Après les processus de découpe et de poinçonnage, les pièces peuvent présenter des bavures. Cet équipement est utilisé pour meuler et éliminer les bavures des pièces plates. |